Устройство и конструктивные особенности

Устройство круглошлифовальных станков зависит от рабочих материалов и качественных требований к готовым изделиям. Выделяют следующие классы точности аппаратов:

- повышенной точности;

- высокой точности;

- особо высокой точности.

Рассмотрим особенности конструкции различных аппаратов и наиболее распространенные варианты компоновки.

Рабочие узлы

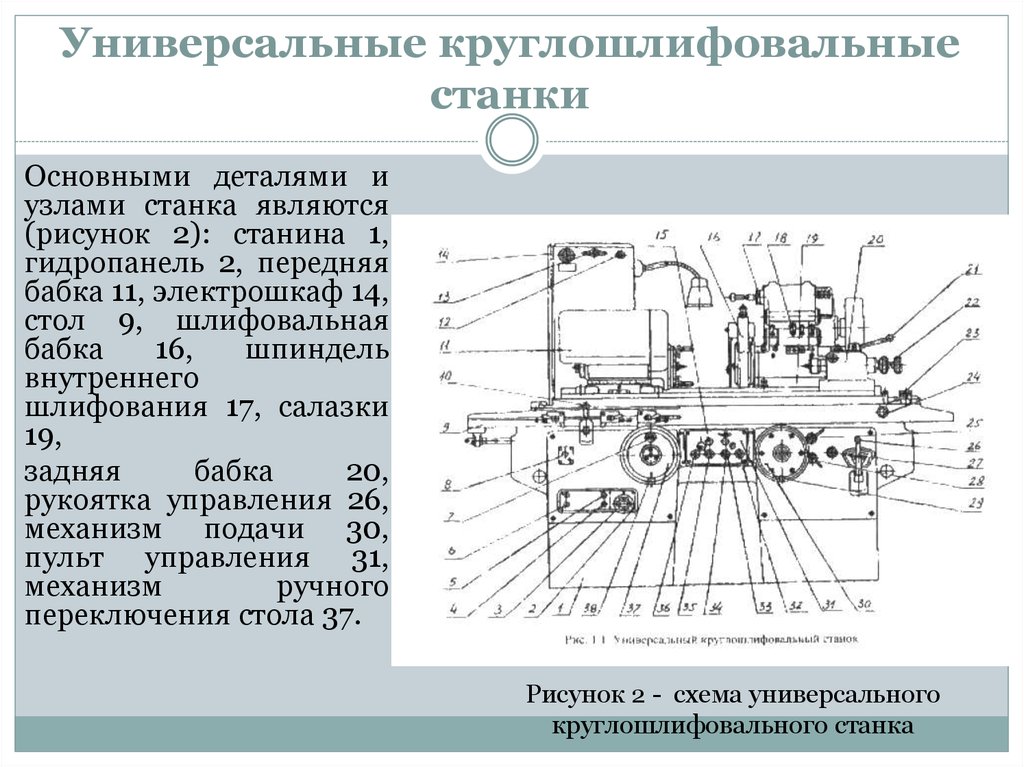

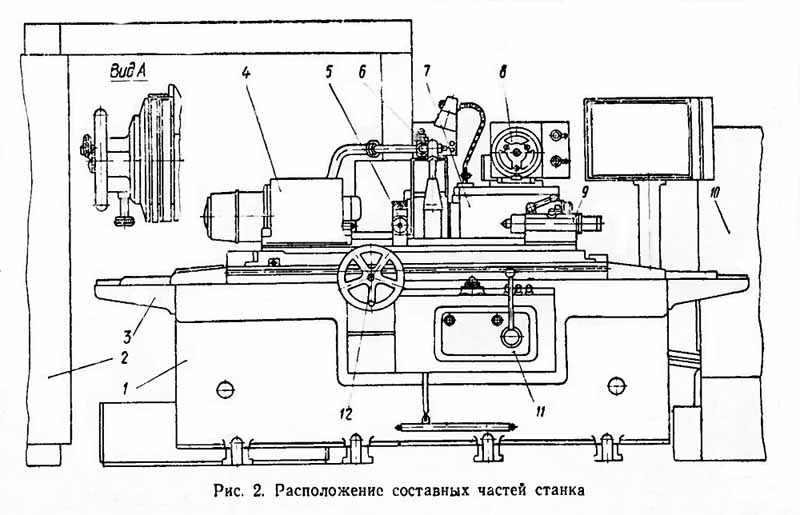

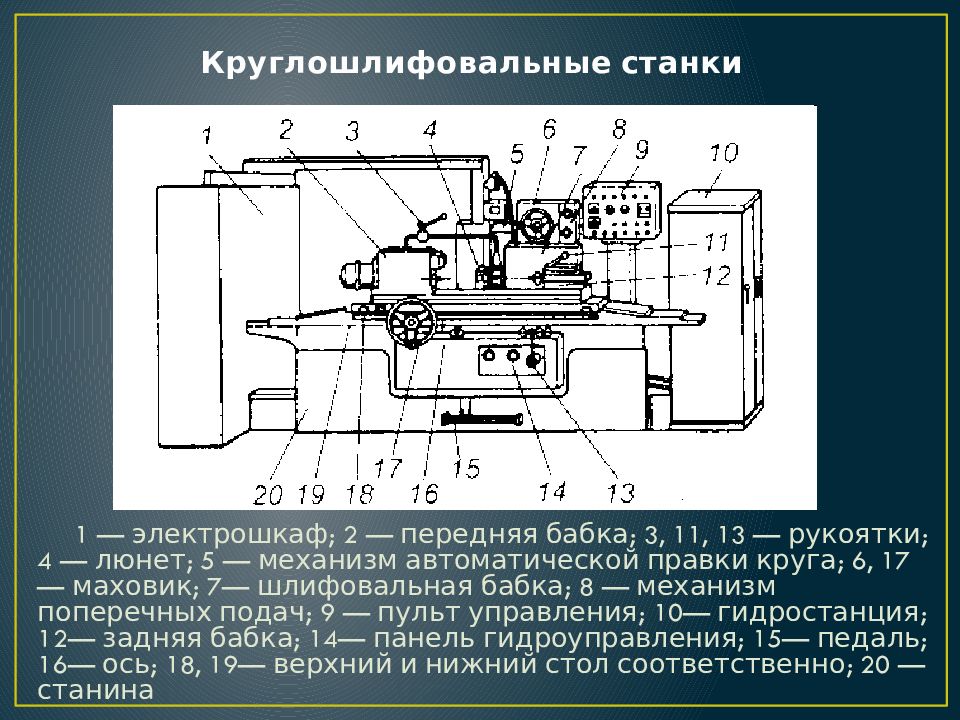

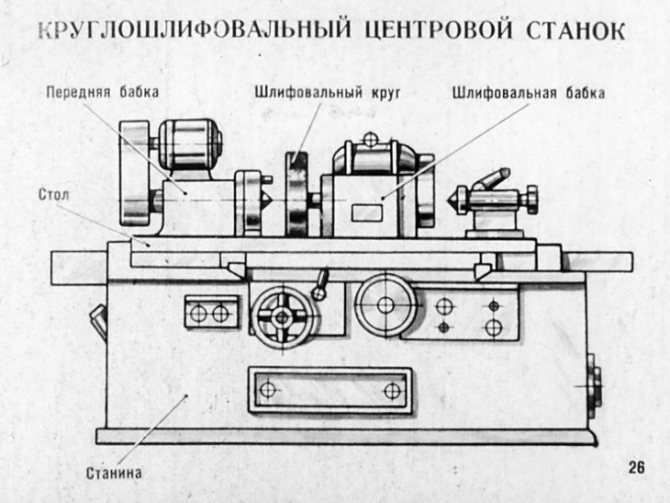

Независимо от типа исполнения основными элементами круглошлифовальных станков являются:

- станина;

- рабочий стол;

- шлифовальная и передняя бабки;

- механизмы управления.

В передней бабке монтируется привод к шпинделю, в шлифовальной – к кругу.

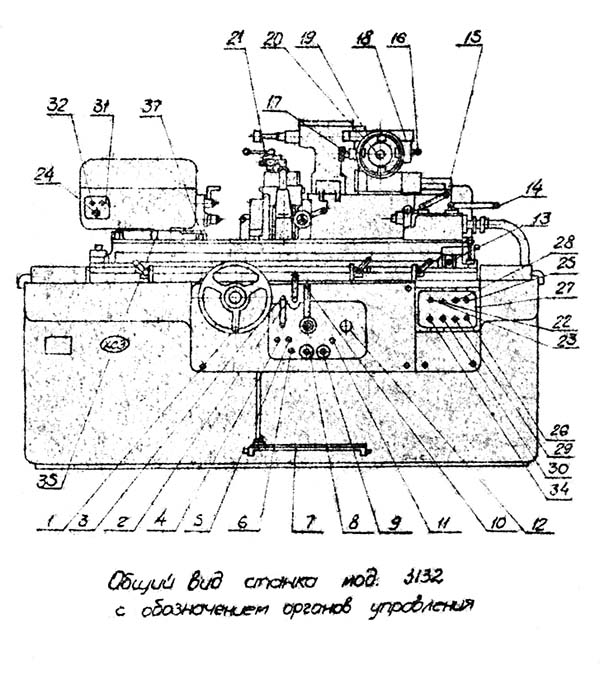

Главным элементом механизма управления является кнопочная станция. За ручное перемещение рабочего стола и шпиндельной бабки отвечают маховики, управление которыми осуществляется с помощью следующих рукояток и упоров:

- быстрая подача передней бабки;

- перемещения пиноли;

- регулировка скорости рабочего стола;

- отключение автоматического хода и реверса стола.

Помимо вышеперечисленных узлов и деталей, важную роль играют следующие элементы:

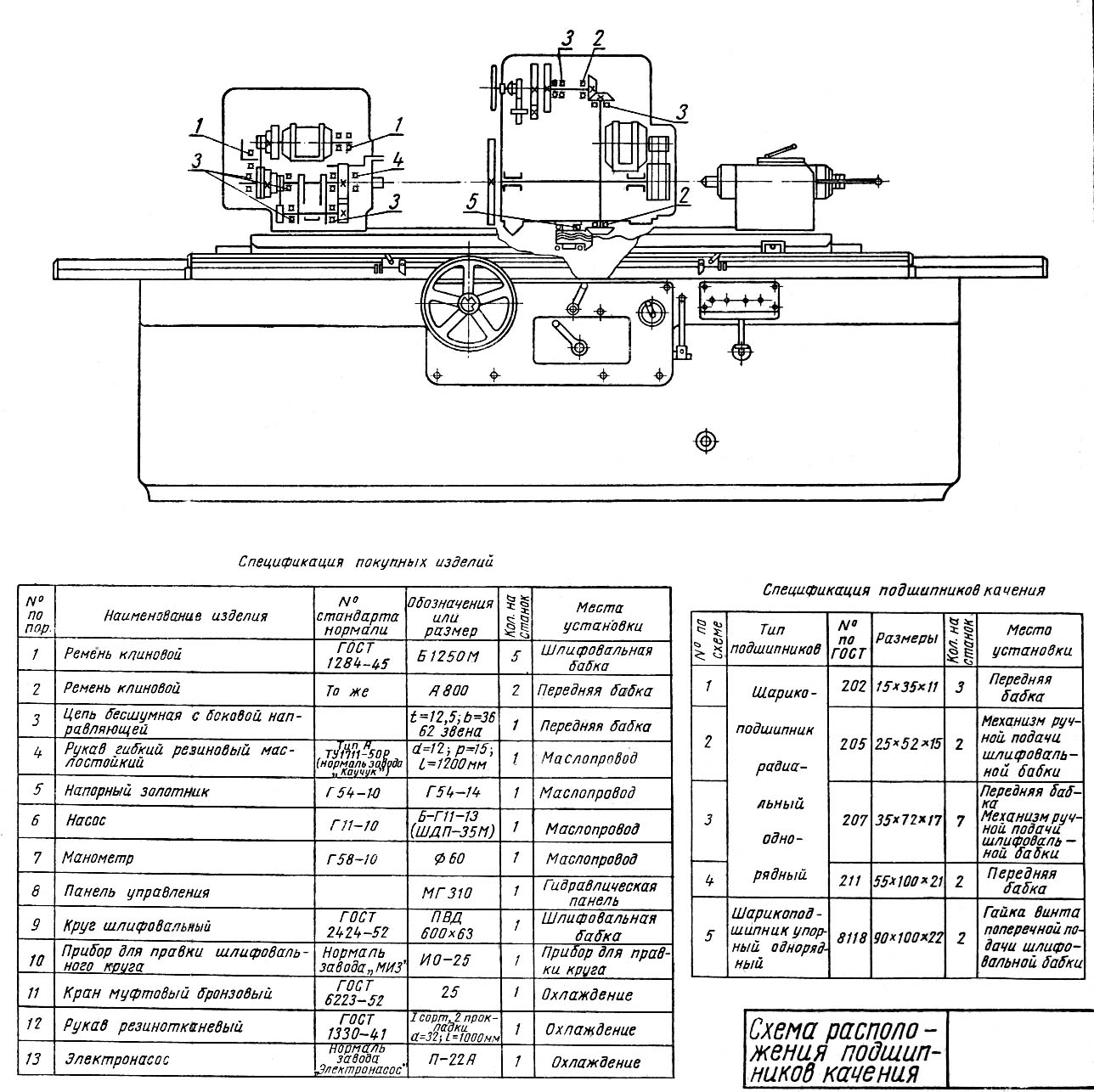

- Шлифовальная бабка. Отличается жесткостью конструкции. В зависимости от компоновки станка может представлять собой неподвижный или перемещаемый элемент. В нем расположен шпиндель, устанавливаемый на гидродинамические или другие опоры.

- Балансировочный механизм. Снижает колебательные процессы во время рабочего цикла. Существуют модели как с ручной, так и с автоматической балансировкой станка.

- Механизм правки рабочего инструмента. Регулирует форму контактного инструмента и поддерживает его функциональные возможности.

- Узел подачи. Отвечает за перемещение шлифовального круга.

- Задняя бабка. Является одним из элементов конструкции станков, для которых рабочим расположением заготовки является установка в центрах.

- Люнеты. Специальные опоры для работы с деталями большой длины.

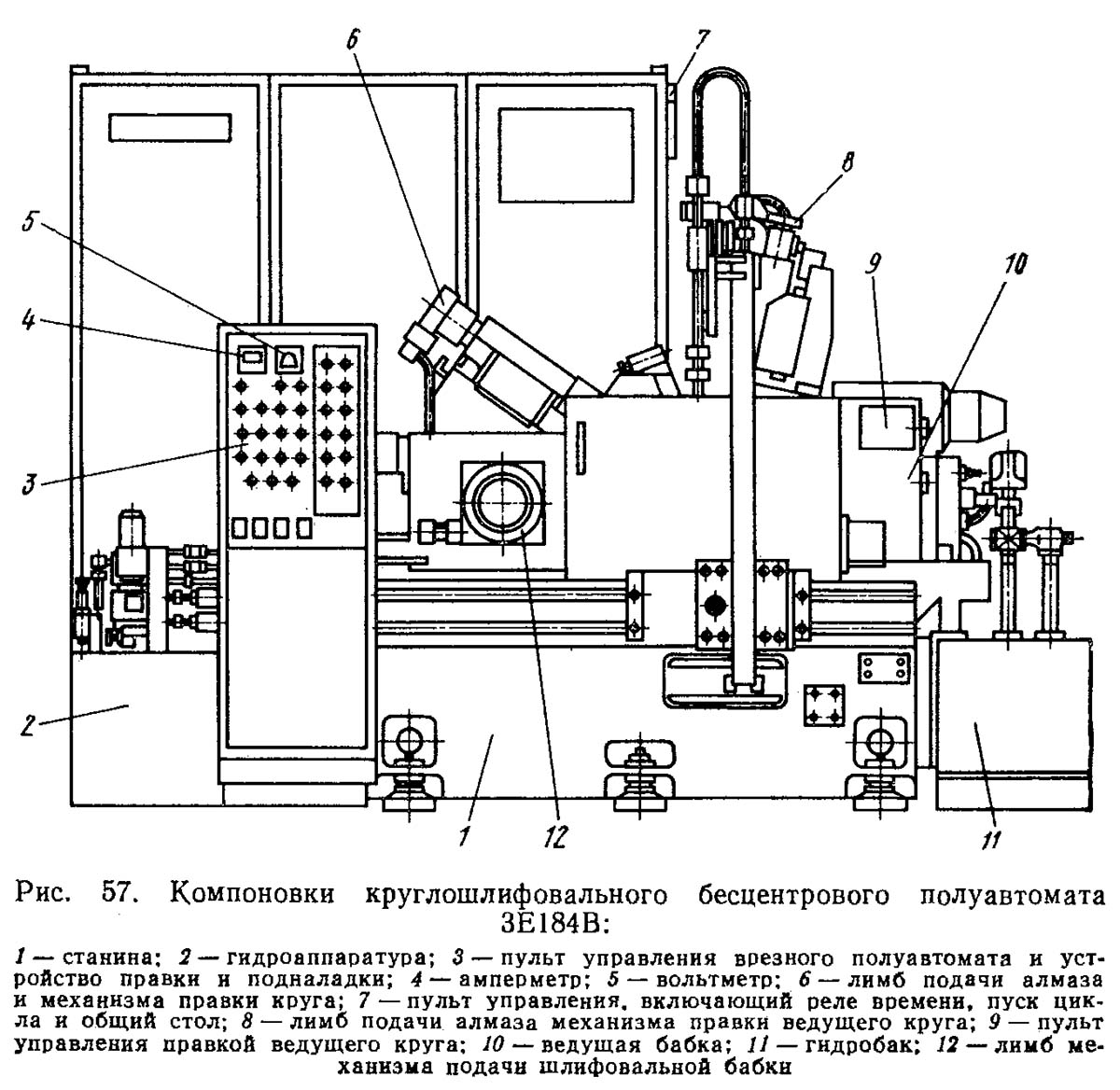

Возможные варианты компоновки

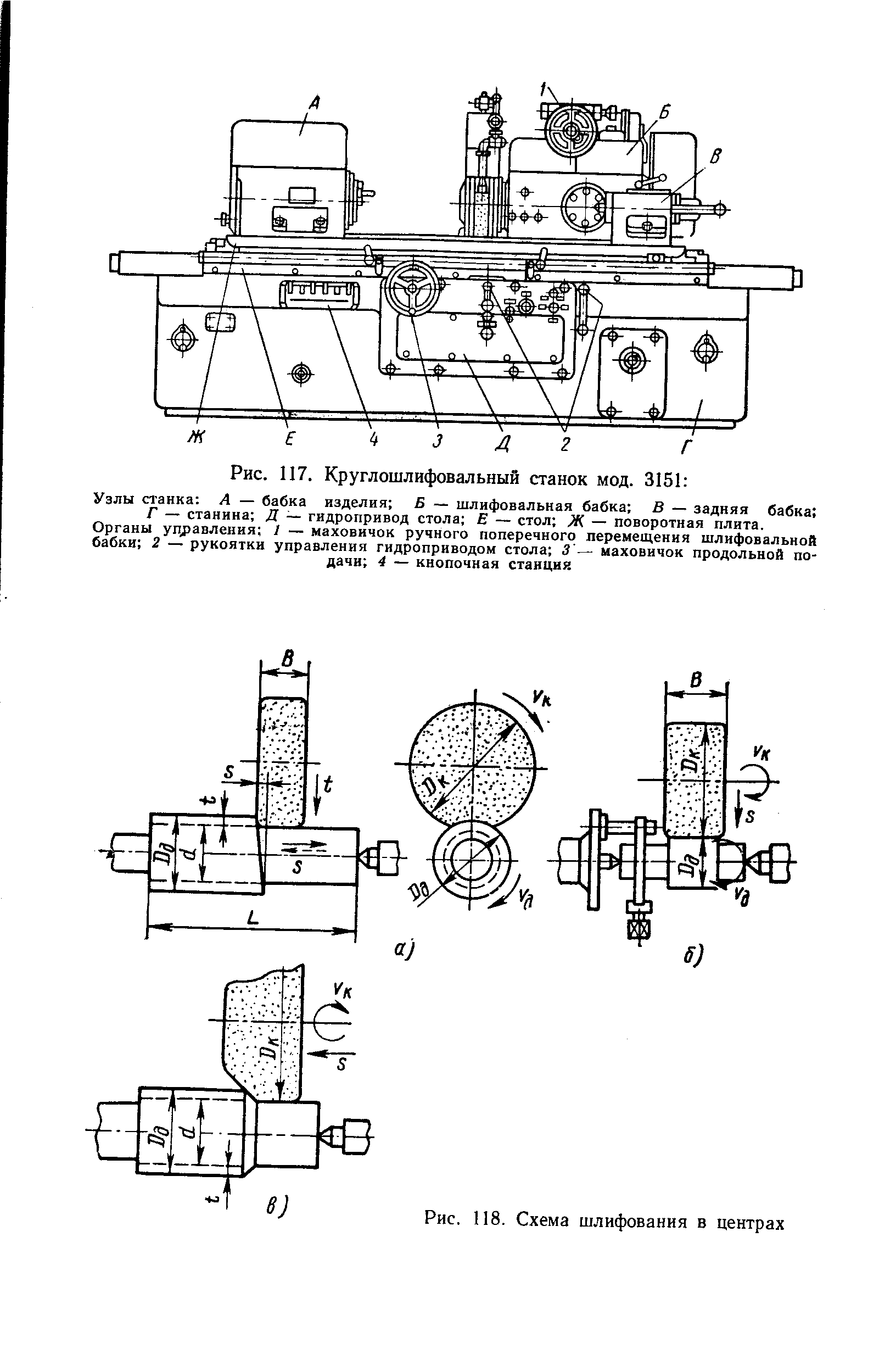

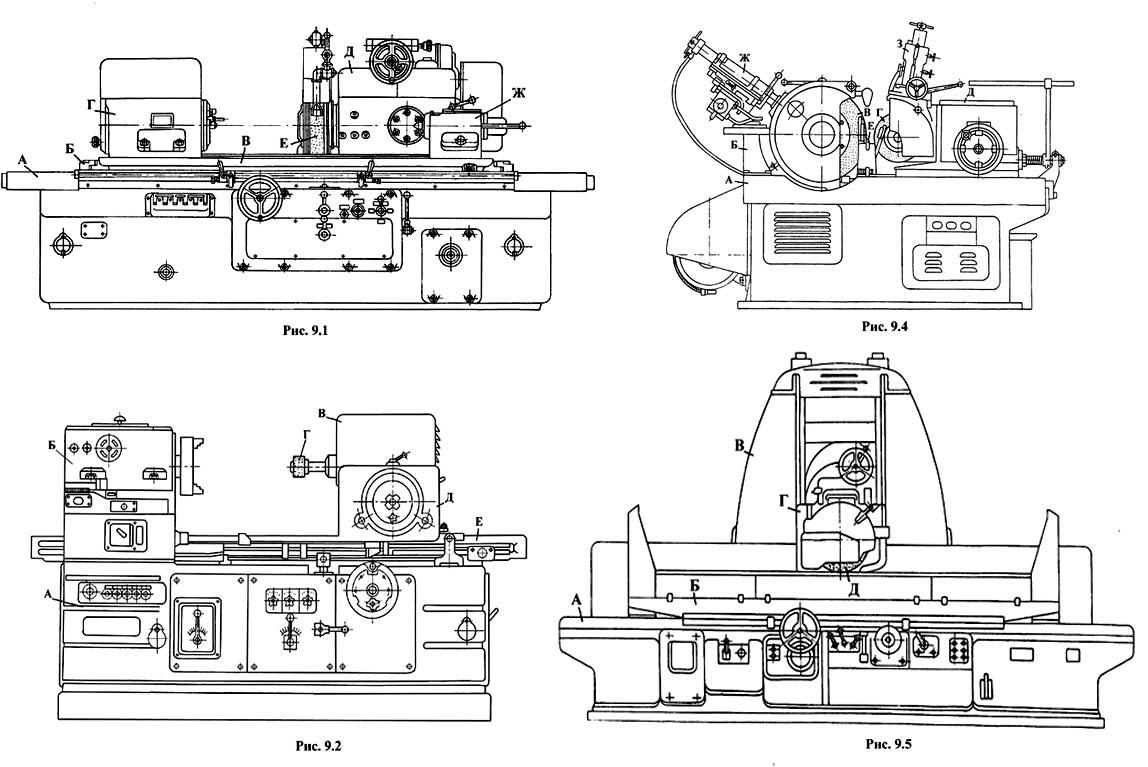

Наиболее распространенными способами компоновки круглошлифовальных станков являются:

- патронная;

- центровая;

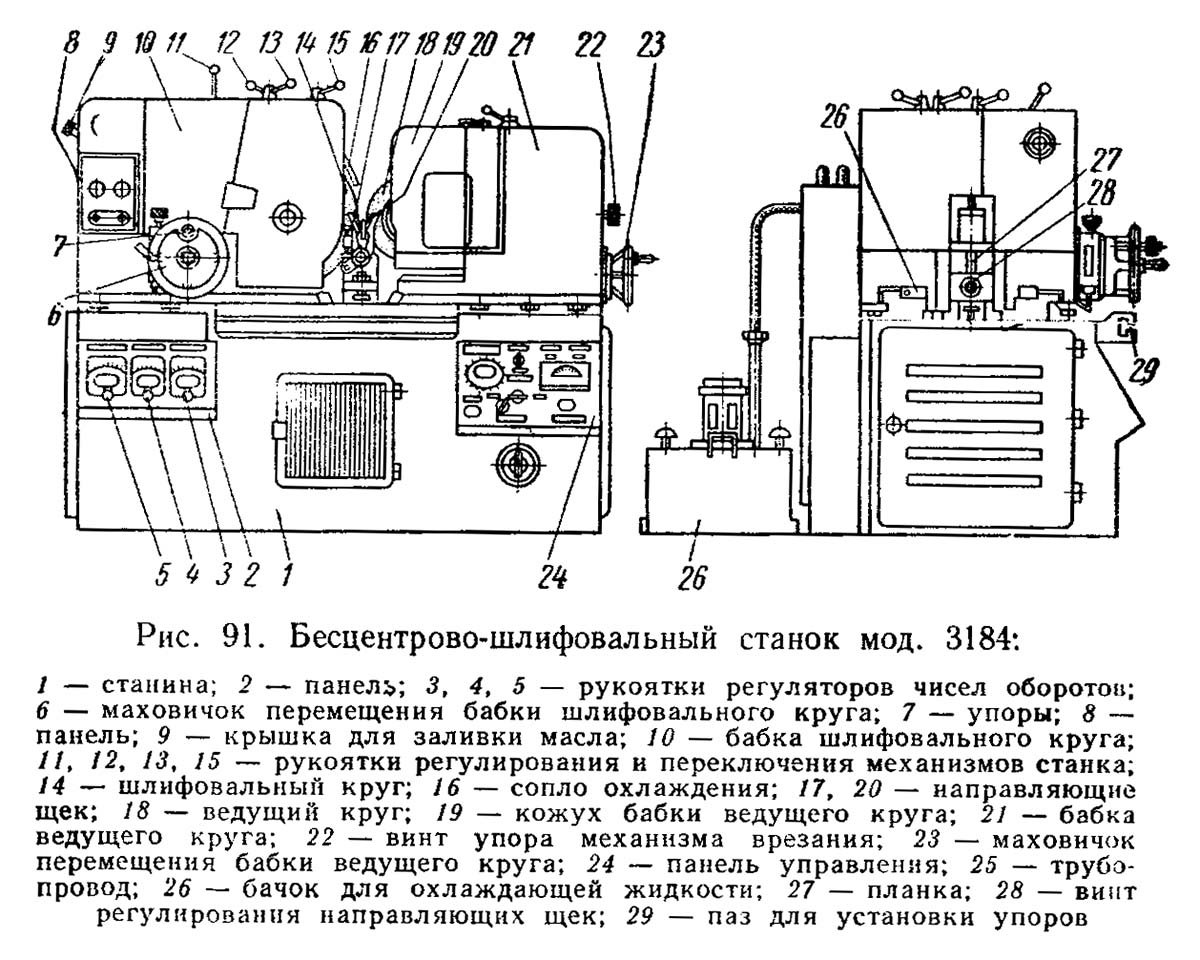

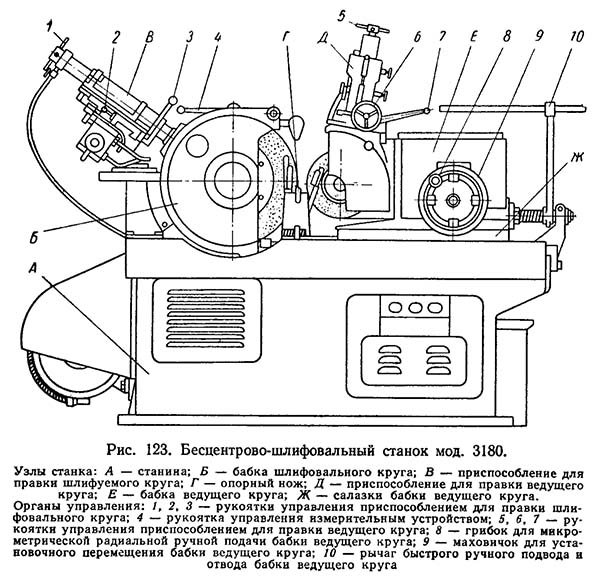

- бесцентровая.

Важный фактор – наличие второго стола. В бесцентровых моделях башмак является неподвижным элементом.

Модели с неподвижным ножом нашли свое применение на автоматических сборочных линиях. Их ценят за высокие качественные характеристики, ведь такая компоновка обеспечивает стабильность расположения оси заготовки независимо от состояния шлифовального инструмента станка. Конструкция такого оборудования отличается высокой технологической сложностью за счет подвижной бабки и механизма для ее перемещения.

Область применения шлифовальных операций

Шлифование это процесс обработки детали разнообразным абразивным материалам для придания ей требуемой формы и качества. Ключевая особенность процесса шлифования- это то что при процессе резания шлифования снимается тончайший слой металла. При этом улучшается внешний вид готового изделия, а также повышаются механические свойства поверхности детали.

При шлифовании применяется вида станков для обработки металлических изделий

-специализированные станки;

-станки общего назначения.

Специализированное шлифовальные станки конструируются для конкретных нужд предприятий. В большинстве случаев они выпускаются на единичном производстве.

Станки общего назначения по виду обработки делятся:

станки для наружного шлифования (шлифовальный круг обрабатывает внешнюю поверхность детали);

станки для внутреннего шлифования (шлифовальный круг обрабатывает отверстия);

станки для профильного шлифования (шлифовальный круг обрабатывает детали сложной формы).

Важным элементом конструкции любого станка для шлифования это вытяжка. Благодаря ей процесс шлифования не так сильно вредит здоровью и окружающей среде, ведь она удаляет металлическую пыль и мелкие частицы абразива. В дополнении к вытяжки так же идут фильтрующие бумаги для СОЖ и пылеуловители магнитного или электрического типа.

Есть станки которые выполняют несколько операций за один установ.

Типы круглошлифовальных станков по металлу

- Центровой станок — детали обычно располагаются в центрах или патроне. Работа механизмов обеспечивается задней бабкой. Если судить по передвижению детали относительно круга, можно выделить комбинированный, проходной и врезной типы шлифовки. Станками данного типа оснащают промышленные предприятия среднего объема производства и инструментальные мастерские. В стандартную комплектацию включается: планшайба, приспособление для внутреннего шлифования, суппорт, набор инструментов, прижимы, бак для смазочно-охлаждающих жидкостей и пр.

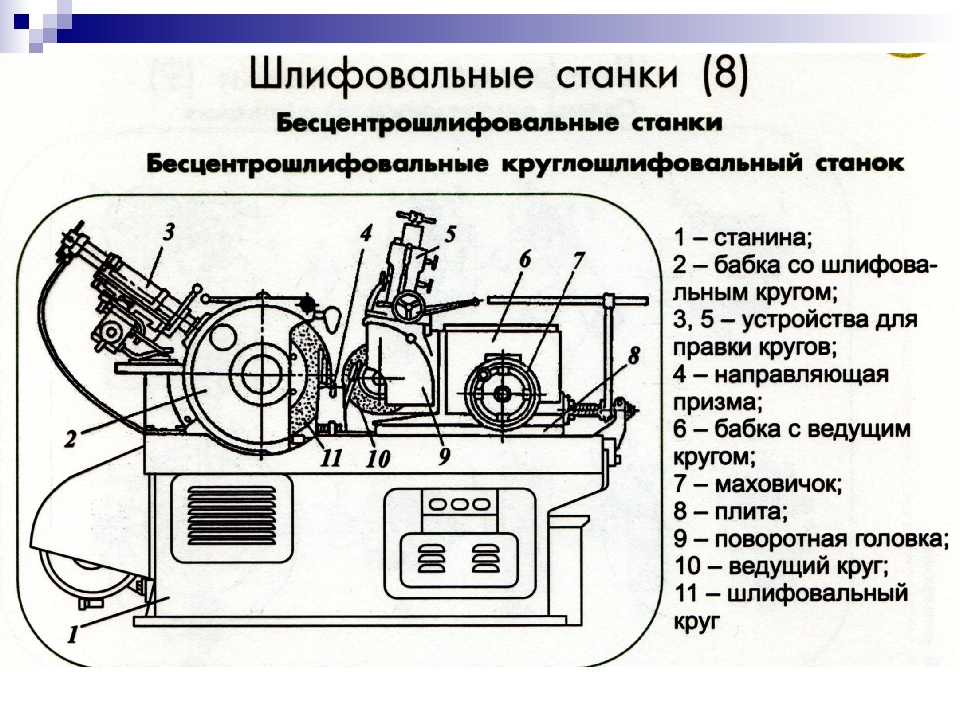

- Бесцентровой станок — конструкция располагается по одной или нескольким поверхностям. Данный станок имеет подвижный и неподвижный ножи, которыми обеспечивается постоянство оси. Бесцентровая модель станка оснащена неподвижным элементом — башмаком. Станки, имеющие неподвижный нож, используются на автоматической линии сборки. Бесцентровые модели гарантируют качество благодаря стабильному размещению оси заготовки, независимо от положения инструмента станка.

В процессе работы станка каждый ход стола заканчивается поперечным передвижением шлифовального круга на глубину реза. При этом запуск бабок может происходить:

- Автоматически — подача осуществляется благодаря гидравлической системе.

- В ручном режиме — выполнение всех операций осуществляет человек вручную с помощью маховика.

Автоматическое управление происходит с помощью кнопочной станции логического контроллера, упоров и рукояток для реверса стола, других функций. Практически все модели могут иметь внутришлифовальную головку для внутренней шлифовки. За счет подвижной бабки и механизма ее передвижения, станки являются высокотехнологичными устройствами.

Предназначение станков

С помощью шлифовального станка можно обрабатывать дерево, камень, пластик, металла. Он предназначен для выполнения разных технологических операций:

- Обработки цилиндрических, прямоугольных, треугольных, квадратных заготовок. Снятия разного слоя металла.

- Создания шершавой поверхности. Для этого подбирается особый вид абразива.

- Заточки режущих инструментов, оснастки. Чтобы не испортить режущую кромку, используется водное охлаждение.

Для обработки цилиндрических деталей нужно подбирать зернистость абразивного материала. От этого зависит слой снимаемого металла, дерева, пластика, камня. Чем меньше частицы, тем более точная шлифовка происходит.

Основные характерности

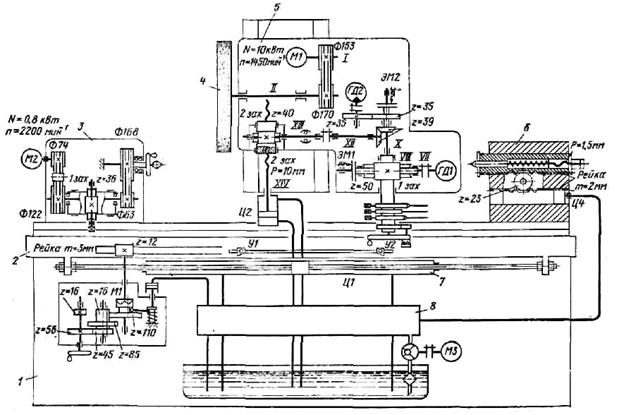

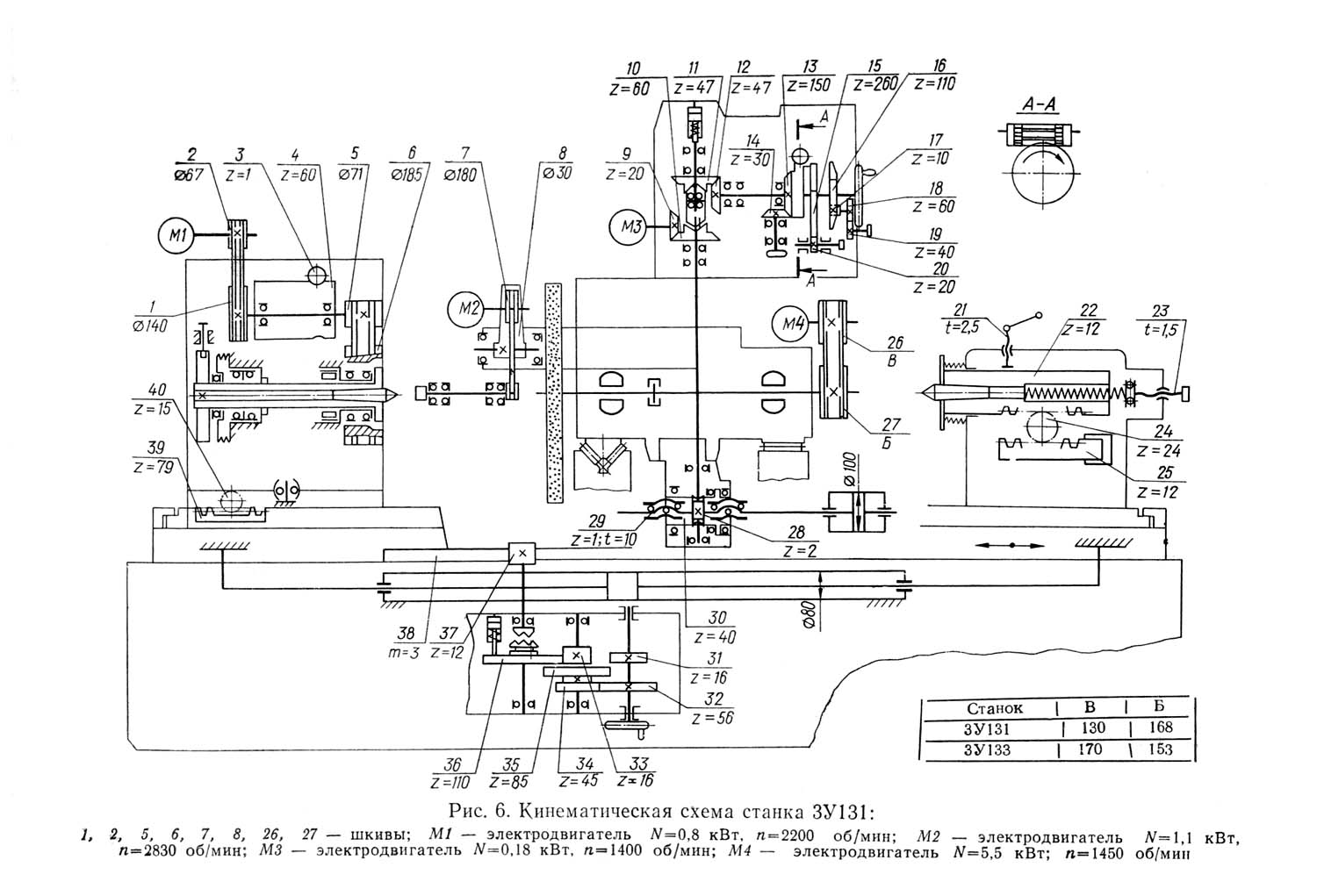

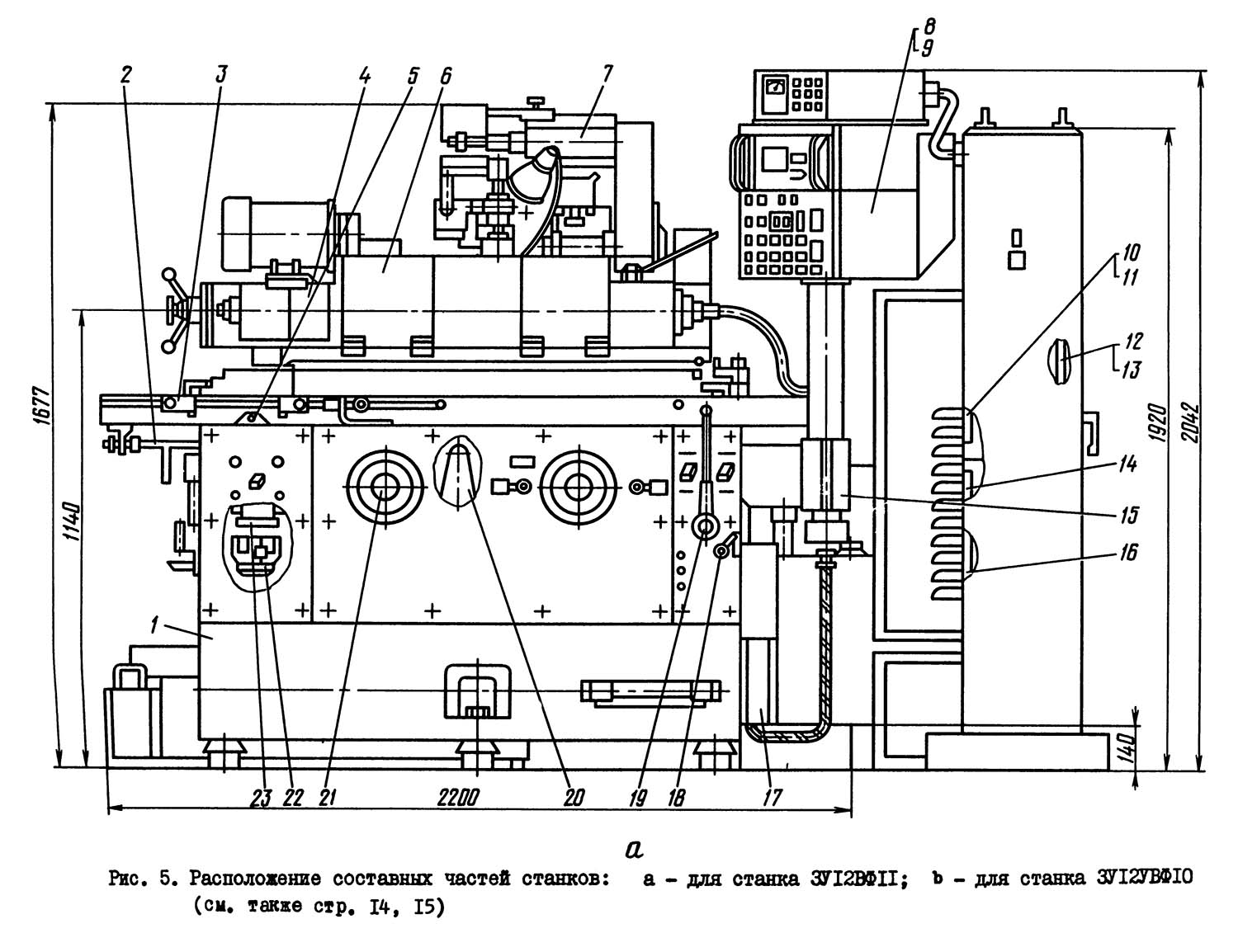

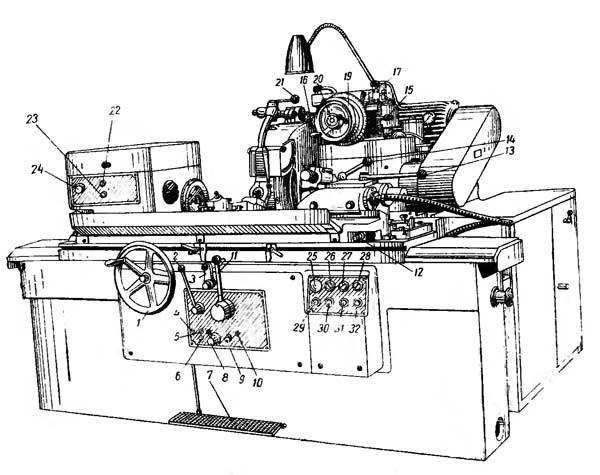

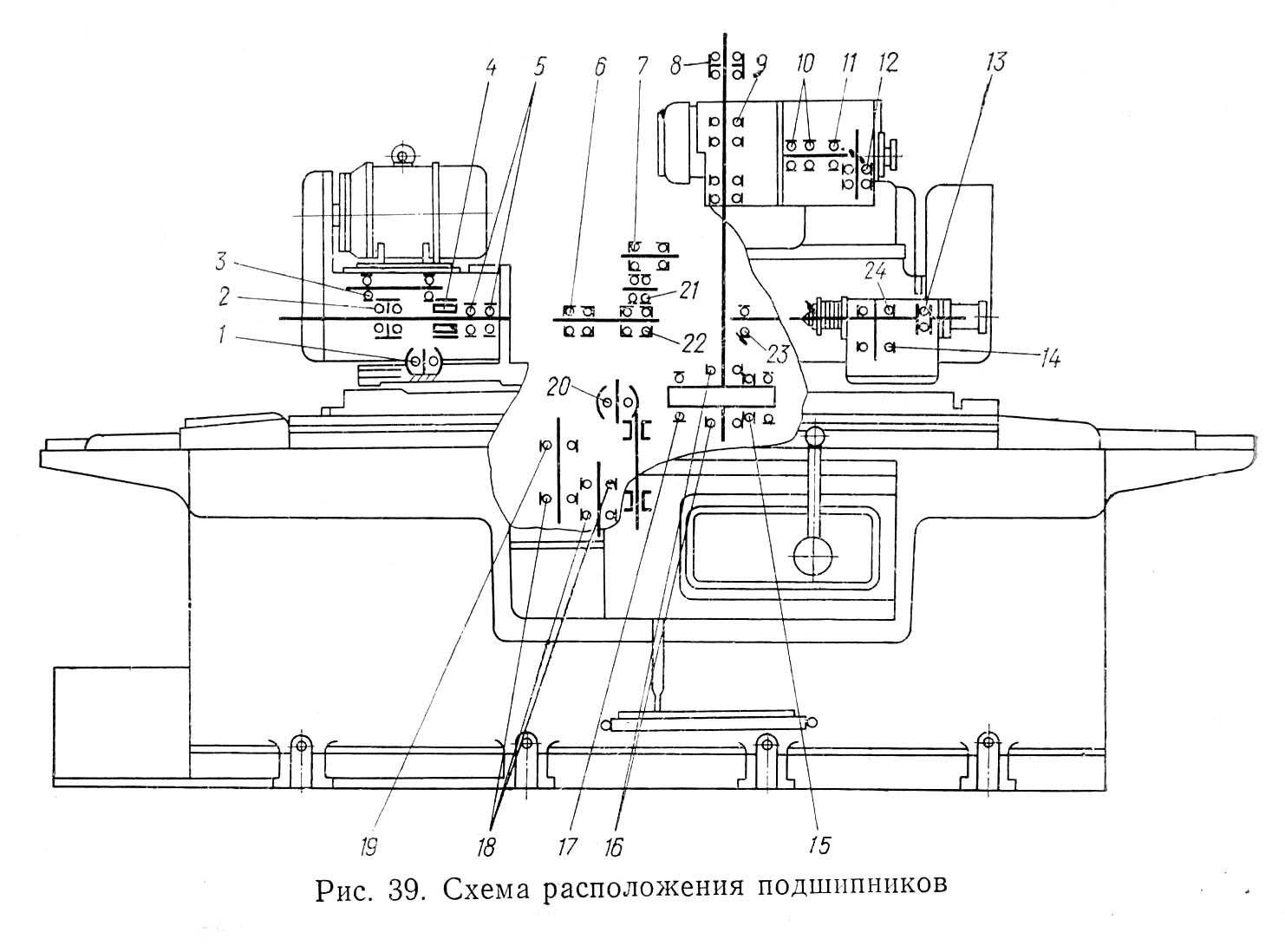

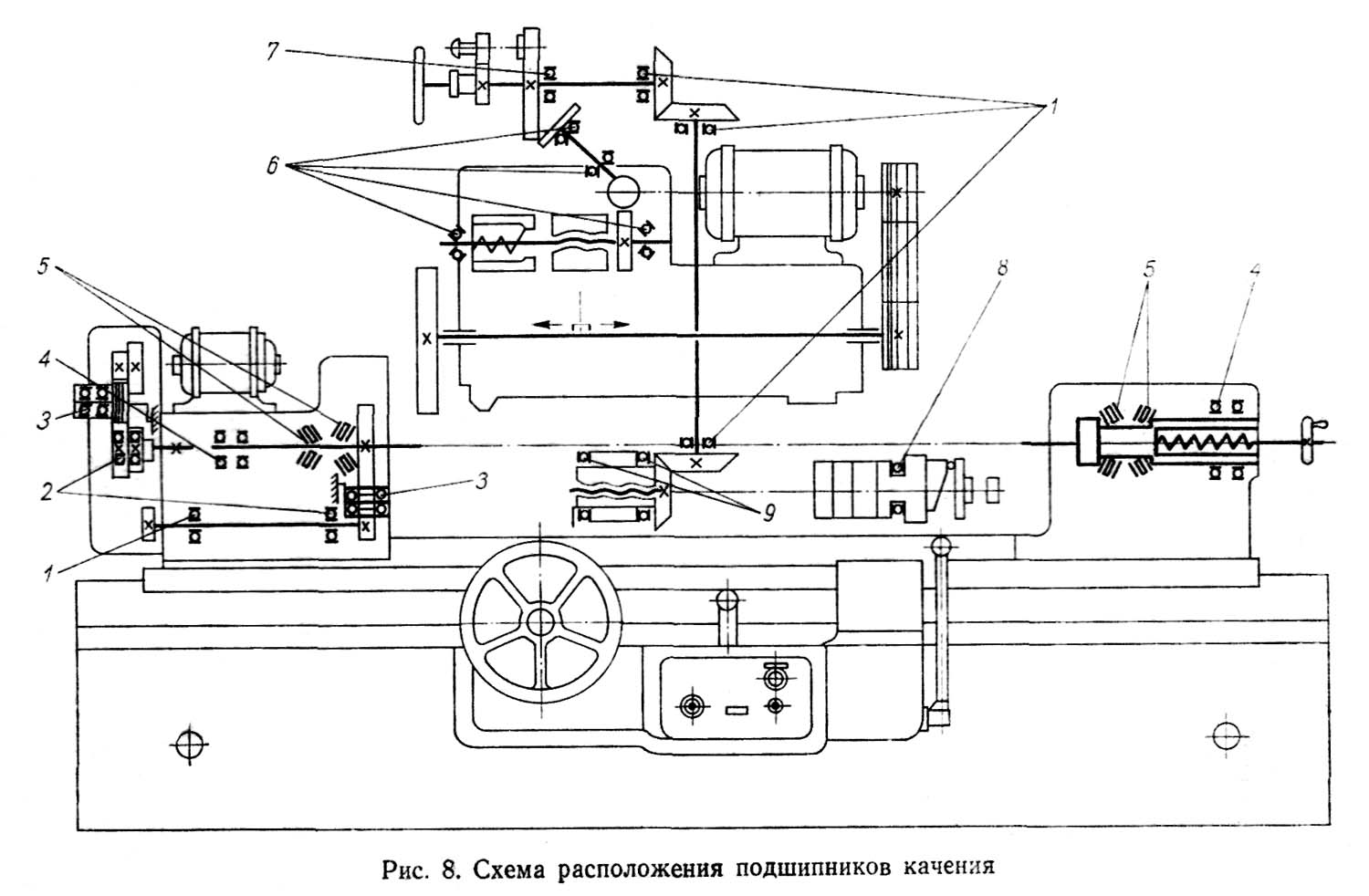

Имеется очень и очень много самых разных вариантов выполнения круглошлифовальных станков, которые дают возможность проводить обработку цилиндрических и конусообразных поверхностей. Вариант выполнения с шлифовальной бабкой 3м151 применяется очень часто, в паспорте указаны все важные технические свойства, а еще в схеме указываются решающие моменты размещения элементов конструкции.

Круглошлифовальный станок модели 3м151 применяются для обработки наружной цилиндрической поверхности. Очень часто отделке на станке 3м151 подвергают изделия типа вал. При этом также могут подвергать отделке конусообразные заготовки при смещении шлифовальной бабки. Паспорт станка имеет информацию о том, какой конусности может быть поверхность. Необходимо выделить, что круглошлифовальный станок модели 3м151 имеет очень высокую точность. При его применении можно выполнять следующие типы работ:

- схема конструкции обуславливает возможность проведения продольного и поперечного шлифования во время использования ручной подачи. в паспорте указывается самая большая продольная и поперечная ручная подача;

- модель 3м151 может применяться для врезного и продольного шлифования при полуавтоматическом рабочем цикле;

- некоторые варианты выполнения имеют систему ввода программы обработки заготовки, работа проходит в режиме автомат.

Производство модели 3м151 настало в минувшем тысячелетии. Информация с паспорта и схемы определяет возможность применения модели 3м151 в мелкосерийном, серийном и крупносерийном производстве. За долгие годы применения оборудования было отмечено то, что поставленная шлифовальная бабка дает возможность проводить снятие металла с конусообразной поверхности с высокой точностью.

Круглошлифовальные станки: характеристики

Разбираемся дальше. Главный инструмент, который имеет круглошлифовальный станок — это, конечно же, шлифовальный круг. Он может быть самой разной формы и предназначается для обработки разных деталей. В зависимости от характера работ, которые выполняет круглошлифовальный станок, он может относиться к разным группам такого оборудования. Например существуют круглошлифовальные агрегаты центровые и бесцентровые, внутришлифовальные и плоскошлифовальные. Кроме этих групп, также есть станки, которые применяются на предприятиях машиностроения. При их помощи обрабатываются всевозможные резьбы, зубья колес и шестеренок, а также шлицы.

Самые современные автоматические круглошлифовальные агрегаты имеют очень большие возможности. Они обеспечиваются системами, которые позволяют человеку запрограммировать технологический процесс и до минимума свести вмешательство в работу оборудования. В некоторых агрегатах объем памяти позволяет загружать в нее большое количество программ. Например, в японских станках есть семь стандартных способов шлифования. Кроме того, в них есть автоматическая наладка агрегата под конкретную деталь.

Плоскошлифовальные станки

Плоское шлифование часто применяют вместо чистового строгания, чистового фрезерования и шабрения. Плоские поверхности можно шлифовать периферией и торцом круга (рис. 2). Разновидностью плоского шлифования является профильное шлифование, выполняемое на плоскошлифовальных станках (см. рис. 2, ж). При работе периферией круга на станках с прямоугольным столом припуск снимают следующими способами.

При поперечном шлифовании рабочими ходами поперечная подача круга (детали) вдоль оси шпинделя осуществляется за каждый ход стола; круг снимает слой материала толщиной, равной глубине резания, а по ширине, — равным поперечной подаче круга за один ход стола. После рабочего хода вдоль всей шлифуемой поверхности круг устанавливают на определенную глубину и снимают следующий слой. Рабочие ходы повторяются до полного удаления припуска.

При глубинном шлифовании круг снимает основную часть припуска за каждый ход стола. После каждого хода стола круг (стол) перемещается вдоль оси шпинделя на расстояние Н = 3/4…4/5 мм. Оставшуюся часть припуска (0,01…0,02 мм) снимают предыдущим способом.

При шлифовании ступенчатым кругом основная часть припуска распределяется между отдельными ступенями круга и снимается за один рабочий ход; последняя ступень снимает небольшой слой материала; затем выполняют чистовое шлифование поперечными рабочими ходами.

Рис. 2. Схемы обработки поверхностей при плоском шлифовании периферией и торцом шлифовального круга: а, ж — с прямоугольным столом; б — с круглым столом, торцом шлифовального круга; в — с прямоугольным столом; г — с круглым столом; д — с двумя вертикальными шпинделями и круглым столом; е — с двумя горизонтально расположенными шпинделями при одновременном шлифовании двух торцов заготовки; 1 — заготовка; 2 — верхняя линейка; 3 — нижняя линейка

Плоскошлифовальные станки по принципу работы делят на станки для шлифования периферией и торцом круга; по форме стола и характеру его движения — на станки с возвратно-поступательным и вращательным движением стола; по степени универсальности — на универсальные, полуавтоматические и автоматические. Плоскошлифовальные станки с прямоугольным столом выпускают с горизонтальным и вертикальным шпинделями; неавтоматизированные и полуавтоматические станки — с приборами активного контроля.

В мелкосерийном и среднесерийном производстве наиболее часто используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей (табл. 3 и 4).

Таблица 3. Технические характеристики плоскошлифовальных станков

| Модель | Размеры заготовки, мм | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| ЗД711АФ10 | 230 450 | 2,2 | 1780x1480x1820 | 1735 |

| ЗД711ВФ11 | 240 630 | 4,0 | 2595x1775x2030 | 2850 |

| ОШ450 | 280 630 | 4,0 | 2340x1785x2030 | 2400 |

| ЗЛ722В (А) | 320 1250 | 11,0 | 4810x2630x2030 | 7000 |

| ЛШ324 | 800 1600 | 11,0 | 5580x3480x3900 | 12 000 |

Таблица 4. Технические характеристики профилешлифовальных станков

| Модель | Размер заготовки, мм | Перемещение стола, мм | Габариты (Д Ш В), мм | Масса, кг |

| 3951ВФ1У | 150 60 78 | 150 60 | 1955x1650x1960 | 2400 |

| 3952ВФ1У | 250x100x130 | 200 100 | 2035x1960x2035 | 3000 |

Плоскошлифовальный станок мод. 3Е711ВФ3-1 предназначен для шлифования заготовок различных профилей методом врезания, а также плоских поверхностей периферией или торцом шлифовального круга.

Переход с предварительного на чистовое шлифование обеспечивается датчиками. Класс точности станка В. Точность обработанной поверхности: отклонение от плоскости 4 мкм, параллельности 2 мкм, шероховатость Ra = 0,16 мкм. Станок применяют в условиях единичного и мелкосерийного производства.

Технические характеристики станка мод. 3Е711ВФ3B1

Размеры рабочей поверхности стола, мм . . . . . . . . . . . . . . . . . 400 200

Наибольшая скорость резания, м/с . . . . . . . . . . . . . . . . .35

Скорость, м/мин:

продольного перемещения стола . . . . . . . . . . . . . . . . . . . . 2…35

вертикального перемещения шлифовальной головки

(бесступенчатое регулирование) . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,015…1,5

Автоматическая вертикальная подача, мм

ступенчатая . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,002…0,01

в диапазоне 0…0,01 мм . . . . . . . . . . . . . . . . . . . . . . . . . . Через 0,002 мм

в диапазоне 0…0,1 мм . . . . . . . . . . . . . . . . . . . . . . . . . . . Через 0,02 мм

Автоматическая поперечная подача (бесступенчатое регулирование),

м/мин . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,16…10,0

Габаритные размеры станка, мм . . . . . . . . . . . . . . . . . . . . . . 303x2360x2080

Технические характеристики станка 3Б12

| Наименование параметра | 3Б12 |

| Основные параметры | |

| Класс точности по ГОСТ 8-82 | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 500 |

| Наибольший диаметр шлифования, мм | 200 |

| Наименьший диаметр шлифования, мм | 8 |

| Рекомендуемый диаметр шлифования, мм | 20..60 |

| Наибольшая длина шлифования, мм | 450 |

| Диаметр шлифуемого отверстия, мм | 25..50 |

| Расстояние от оси шпинделя передней бабки до зеркала стола — высота центров, мм | 120 |

| Станина и столы станка | |

| Наибольшее продольное перемещение стола, мм | 550 |

| Наименьший ход стола между упорами, мм | 4 |

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 1,59/ 31,9 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1..5 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6 |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7 |

| Цена деления шкалы поворота верхнего стола, град | |

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | |

| Шлифовальная бабка | |

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 |

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 40 |

| Поворот шлифовальной бабки, град | 90 |

| Шлифовальный круг по ГОСТ 2424-67 | |

| Диаметр шлифовального круга — наибольший/ наименьший, м/с | 300/ 200 |

| Диаметр шлифовального круга — посадочный, м/с | 127 |

| Наибольшая высота устанавливаемого круга, мм | 40 |

| Частота вращения шпинделя наружного шлифования, об/мин | 2250 |

| Толчковая подача — периодическая подача с реверсированием стола, мм | 1,2 |

| Цена деления лимба поперечной подачи, мм | |

| Цена деления лимба тонкой поперечной подачи, мм | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 |

| Скорость быстрого установочного перемещения шлифовальной бабки, мм/мин | 1,2 |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 50 |

| Приспособление для внутреннего шлифования | |

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | |

| Наибольшая длина шлифуемого отверстия, мм | |

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

| Число оборотов внутришлифовального шпинделя | 16750 |

| Передняя бабка | |

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 78..780 |

| Угол поворота в сторону шлифовального круга, град | 90 |

| Угол поворота в сторону от шлифовального круга, град | 30 |

| Конус шпинделя передней бабки по ГОСТ 2847-67 | Морзе 3 |

| Задняя бабка | |

| Величина отвода пиноли задней бабки от руки, мм | 25 |

| Конус шпинделя пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 |

| Привод и электрооборудование станка | |

| Количество электродвигателей на станке | 7 |

| Электродвигатель шпинделя шлифовальной бабки 2М, кВт | 3,0 |

| Электродвигатель внутришлифовального шпинделя 7М, кВт | 1,1 |

| Электродвигатель привода изделия 1М, кВт | 1,0 |

| Электродвигатель насоса гидросистемы 3М, кВт | 1,0 |

| Электродвигатель насоса системы смазки шпинделя 4М, кВт | 0,27 |

| Электродвигатель насоса системы охлаждения 5М, кВт | |

| Электродвигатель магнитного сепаратора 6М, кВт | 0,15 |

| Габаритные размеры и масса станка | |

| Габаритные размеры станка (длина х ширина х высота), мм | 2600 х 1750 х 1750 |

| Масса станка с электрооборудованием и охлаждением, кг | 3000 |

Список литературы:

Универсальный круглошлифовальный станок 3Б12. Руководство по эксплуатации 3Б12.00.000 РЭ, 1966

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

Куликов С.И. Хонингование, 1973

Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

Лоскутов В.В. Шлифовальные станки, 1988

Лурье Г.Б. Шлифовальные станки и их наладка,1972

Лурье Г.Б. Устройство шлифовальных станков,1983

Меницкий И.Д. Универсально-заточные станки ,1968

Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

Попов С.А. Шлифовальные работы, 1987

Терган В.С. Шлифование на круглошлифовальных станках, 1972

Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Листогиб своими руками

Чтобы не тратить деньги на покупную модель, можно собрать гибочный станок для листового металла своими руками. Изначально нужно рассчитать размеры, нарисовать чертеж, подготовить расходные материалы, инструменты.

Листогиб своими руками

Листогиб своими руками

Подготовка и оборудование

Чтобы сделать конструкцию своими руками, нужно подготовить:

- металлические швеллера;

- уголки, зависимо от длины рабочей части;

- дверные петли;

- арматуру или трубы малого диаметра для изготовления ручек;

- металлический лист, прутья для создания каркаса;

- деревянный брус.

Из инструментов нужна болгарка, сварочный аппарат, щётка по металлу.

Этапы сборки

При изготовлении самодельного станка для гибки листового металла своими руками нужно:

- Нарисовать чертёж конструкции. Обозначить размеры, подвижные элементы.

- Изготовить каркас с устойчивыми ножками из швеллеров, металлических прутьев. На рабочем столе закрепить лист металла. Всё скрепляется сварочным аппаратом. Швы зачищаются щёткой, покрываются антикоррозийным составом.

- Закрепить уголки параллельно друг другу. Соединить их петлями. Это подвижный элемент, который нужно закрепить на рабочем столе.

- На одном из уголков нужно наварить трубки, которые будут выполнять роль ручек.

Гибочные машины применяются для изгибания металлических листов под разными углами. Чтобы не покупать дорогое оборудование, можно собрать его самостоятельно. Для этого нужно рассчитать габариты листогиба, подготовить материалы, провести сборку.

Листогиб своими руками. Профессиональный

Основные сведения

Круглошлифовальный станок — это устройство для автоматической шлифовки металлических изделий. Установка имеет вид большого стола, на который установлено дополнительное шлифовальное оборудование. Принцип работ круглошлифовальных станков прост. С помощью бабок или лафета в рабочей зоне устанавливается обрабатываемая металлическая деталь. После этого запускается шлифовальный круг, который вращается вокруг своей оси. Круг приближается к обрабатываемой детали, что приводит к зачистке металлической заготовки.

С помощью круглошлифовального станка можно обрабатывать цилиндрические, конические и торцевые заготовки, а также крупные отверстия. По конструкции различают центровые и бесцентровые модели. У центровых моделей заготовка закрепляется с помощью специальных бабок-пазов. Бесцентровых моделей заготовка фиксируется в рабочей зоне станка с помощью прижимного лафета. Круглошлифовальный станок выполняет такие задачи — абразивная затирка поверхности заготовки, удаление лишнего слоя металла, устранение неровностей на поверхности металла.

Элементы круглошлифовальных систем

- Рабочий стол. Выступает в качестве основы, на которую крепятся все основные элементы. У рабочего стола могут иметься небольшие колесики, которые используются для транспортировки установки. Рабочий стол делают из прочных металлических сплавов, как и другие элементы шлифовальной системы.

- Пазы-бабки (центровые модели). Используются для крепления деталей на рабочем столе. Пазы могут вращаться вокруг своей оси, что позволяет обрабатывать заготовку по всей своей площади + улучшает качество шлифовки. Некоторые пазы могут перемещаться также в продольном направлении, что позволяет изменять положение детали на рабочем столе прямо во время обработки. Пазы-бабки могут быть подвижными — это позволяет изменить угол расположения заготовки на рабочем столе. За счет этого становится возможным шлифовка конических заготовок.

- Лафет (бесцентровые модели). Лафет также используется для крепления деталей на рабочем столе. Основное отличие от пазов-бабок заключается в том, что лафет не имеет своей оси вращения (его можно перемещать только в горизонтальном направлении). Для обработки заготовки с разных сторон выполняется поворот самой заготовки на лафете.

- Абразивный диск-колесо. Расположен в перпендикулярном направлении относительно расположения заготовки на рабочем столе. Во время работы выполняет роль абразива, с помощью которого выполняется обработка. Абразивные диски бывают разной формы. Простые станки имеют фиксированное расположение диска. Универсальный круглошлифовальный станок имеет подвижное диск-колесо, что делает установку более универсальной.

- Привод. Используется для перемещения абразивного диска-колеса во время работы системы. Привод может быть механическим, гидравлическими и электрическим. Крупные системы обычно оборудованы электрическим приводом, что упрощает процедуру перемещения диска во время работы. Небольшие станки имеют механический или гидравлический привод, что позволяет снизить потребление электричества.

- Электродвигатель. Выполняет роль источника энергии, с помощью которого выполняется питание всех основных элементов установки (вращающиеся пазы-бабки, абразивный диск-колесо и другие). Если станок оборудован электрическим приводом, то двигатель также питает и этот элемент. Электродвигатели обычно имеют мощность в пределах от 5 до 15 киловатт, хотя встречаются и более мощные установки. Современные электродвигатели обычно имеют дополнительные защитные элементы, позволяет избежать перегрева системы.

- Охладительная система. Во время обработки происходит серьезный нагрев заготовки за счет трения. Чтобы избежать перегрева заготовки, многие современные станки оборудуются охладительной системой. Она имеет вид небольших краников, которые устанавливаются в активной зоне. Краники подключены к хладагенту (в качестве хладагента обычно выступает вода). Во время обработки детали происходит активация краников, что приводит к распылению хладагента в активной зоне.

Эксплуатация оборудования

Круглошлифовальные станки по металлу нужно уметь эксплуатировать, чтобы добиться максимального эффекта от их работы, не травмировать себя. Правила:

- Прежде чем начинать работу, проверить надёжность крепления шлифовального круга, оценить его состояние. Нельзя использовать абразив с трещинами, сколами, неровностями.

- Проверить подключение к сети. Выставить настройки машины заранее.

- Надеть защитные очки, чтобы стружка не попала в глаза.

- Давать заготовки остыть, если оборудование не имеет водного охлаждения.

- Менять абразив зависимо от требуемого качества обработки.

- Смазывать моторным маслом подвижные элементы оборудование, чтобы оно служило дольше.

- Очищать рабочие поверхности от скапливающихся отходов после обработки.

- Надёжно фиксировать детали зажимами, чтобы они не смещались во время работы.

Не пытаться шлифовать твердые поверхности мелким абразивом на малой мощности.

Круглошлифовальные станки применяются на различных предприятиях. Ими обрабатываются дерево, пластик, камень металл. Зависимо от выбранного вида абразивного материала, проводят разные виды шлифования (грубое, финишное). Можно сделать аппарат самостоятельно. Он подойдёт для шлифовки небольших деталей, заточки инструментов.

3А423 станок круглошлифовальный для перешлифовки шеек коленвалов. Назначение и область применения

Круглошлифовальный станок 3А423 предназначен для перешлифовки коренных и шатунных шеек коленвалов длиной до 1600 мм и весом до 130 кг, а также конических хвостовиков с уклоном до 3° коленчатых валов методом врезного шлифования при ручной подаче шлифовального круга.

Станки 3А423 могут применяться на авторемонтных заводах и других предприятиях, занятых восстановлением коленчатых валов, осуществляющих ремонт двигателей внутреннего сгорания легковых и грузовых автомобилей, тракторов, минитракторов, мотоблоков и другой техники.

Наличие верхнего поворотного стола на станке 3А423 дает возможность шлифовать конические хвостовики коленчатых валов с малой конусностью, а также другие конические детали.

Балансировка коленчатого вала на станке 3А423 при шлифовании шатунных шеек осуществляется подвижными грузами на патронах.

Разработчик — лубенский станкостроительный завод «Коммунар».

Шлифование шеек коленчатых валов на круглошлифовальном станке

Коленчатый вал служит для восприятия усилий от шатунов, связанных с поршнем двигателя, и передачи этих усилий на трансмиссию автомобиля или трактора. Таким образом, коленчатый вал преобразует переменное возвратно-поступательное движение поршней во вращательное. В коленчатом вале подвергаются шлифованию коренные и шатунные шейки, при этом должны быть выдержаны допуски:

- допуск на диаметр 6 — 10 мкм

- допуск на некруглость и нецилиндричность 3 мкм

- шероховатость Ra = 0,63 мкм

- непараллельность осей коренных и шатунных шеек 6—8 мкм

Шлифование шеек коленчатых валов представляет значительные трудности из-за его сложной конфигурации, неуравновешенности, ограниченности шейки двумя бортами, большего отношения длины вала к диаметру шеек и поэтому пониженной его жесткости. Коренные шейки шлифуют на круглошлифовальных станках большой мощности.

Коленчатый вал должен быть предварительно сбалансирован совместно с передней и задней бабками.

Балансировка коленчатого вала при шлифовании шатунных шеек осуществляется подвижными грузами, размещенными сзади бабок изделия в нерабочей зоне. Балансировка тяжелых коленчатых валов осуществляется смещением дополнительных подвижных грузиков на планшайбе патрона.

Для достижения цилиндричности шлифуемой шейки верхний стол допускает небольшой поворот.

Сведения о производителе шлицефрезерного полуавтомата 5350А

Производитель горизонтального шлицефрезерного полуавтомата 5350А — Средневолжский станкостроительный завод, СВСЗ, основанный в 1876 году.

Станок запущен в производство в 1969 году. В 1983 году станок снят с производства и был заменен более совершенной моделью 5А352.

Производство шлицефрезерных станков в дальнейшем было передано на Витебский станкостроительный завод им. Коминтерна (Вистан).

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный Ø 320

- 1А616к станок токарно-винторезный с АКП Ø 320

- 1Б811 станок токарно-затыловочный Ø 250

- 1Е811 станок токарно-затыловочный Ø 250

- 1П611 станок токарно-винторезный универсальный Ø 250

- 16Б16 станок токарно-винторезный универсальный 320

- 16Б16П станок токарно-винторезный универсальный повышенной точности Ø 320

- 16Б16КП станок токарно-винторезный универсальный повышенной точности с АКП Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ Ø 320

- 16Б16Т1 станок токарный с ЧПУ Ø 320

- 1615 станок токарно-винторезный универсальный Ø 320

- 1616 станок токарно-винторезный универсальный Ø 320

- 1716ПФ3 станок токарный с ЧПУ Ø 320

- 5350А станок шлицефрезерный полуавтомат Ø 150

- Samat 400 станок токарно-винторезный универсальный повышенной точности Ø 320

- Умелец станок токарный настольный Ø 175

Самостоятельный ремонт

Конечно, доверить ремонт сломанного станка лучше специализированным мастерским. Самостоятельно можно проводить поверхностную диагностику, следить за исправным функционированием агрегата, своевременно очищать элементы станка и работать в соответствии с техникой безопасности. Эти нехитрые действия вполне могут отсрочить или предотвратить появление какого-либо нарушения. Также в инструкции к каждому станку перечислены основные неисправности и методы их самостоятельного устранения. Например, остановка шлифовального круга исправляется натягиванием клиновых ремней, затягиванием гайки крепления круга на валу или промыванием ремней и канавок на шкивах — в зависимости от вероятных причин.

Виды круглошлифовальных станков

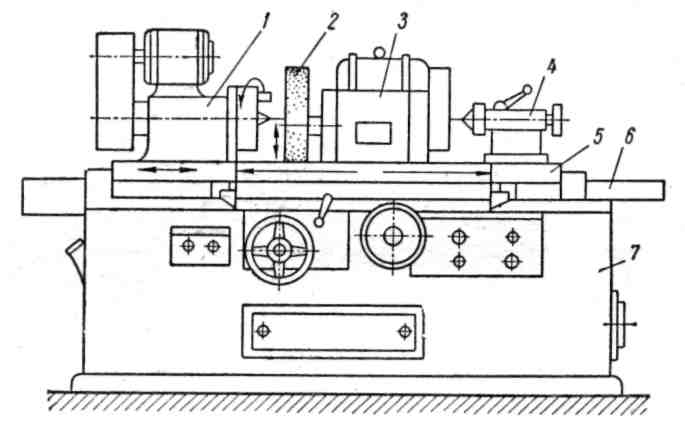

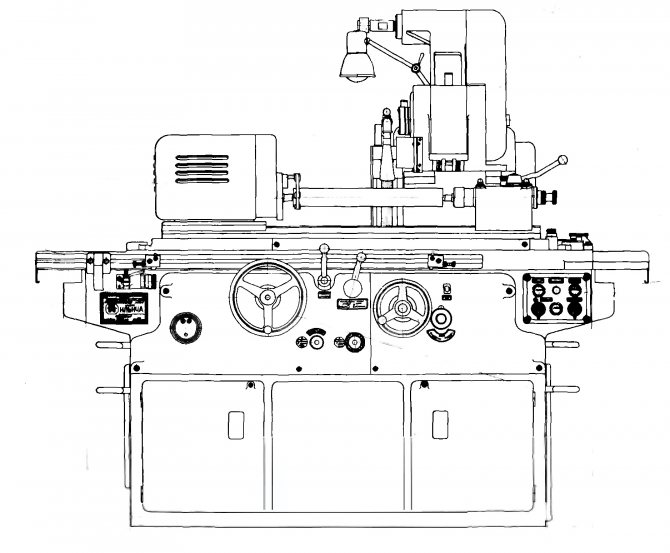

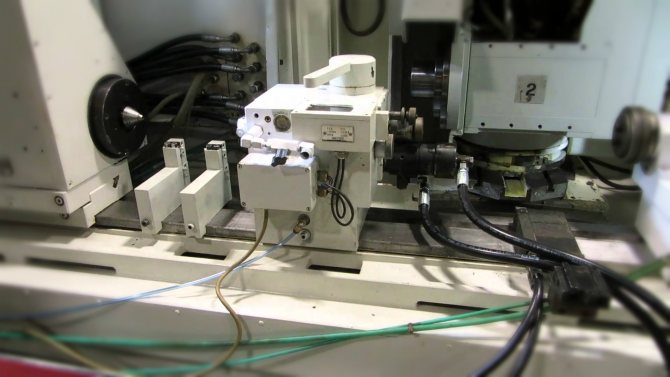

Пример компоновки станка ЗМ151

На практике на круглошлифовальных станках подвергаются обработке заготовки круглого или овального сечения. Шлифовка сложных деталей на этом оборудовании невозможна из-за специфики его конструкции. Это нужно учитывать при выборе модели станка.

Наиболее распространенными моделями круглошлифовальных станков является оборудование, в котором детали устанавливаются в центрах. Фиксация заготовки выполняется между передней и задней бабкой. Для повышения качества шлифования происходит вращение тела. При контакте его с абразивным диском происходит снятие излишка материала в виде металлической пыли стружки.

Кроме этой методики в последнее время набирают популярность так называемые бесцентровые круглошлифовальные станки. В них заготовка помещается на рабочий лафет и с одной стороны удерживается вспомогательным кругом, а другой подвергается шлифованию основным абразивом. Таким образом можно выполнить качественную тонкую обработку тонкостенных цилиндров или конусов. Степень прижатия регулируется с помощью системы автоматики.

Дополнительно необходимо учитывать такие особенности, которыми обладает круглошлифовальный станок:

- наличие поворотного стола. С его помощью можно осуществлять смещение заготовки относительно абразивного диска в горизонтальной и вертикальной плоскости;

- устройство механизма подач. Это может быть автоматизированный комплекс или его механический аналог. В последнем случае станки подобного типа применяют для чернового шлифования;

- возможность фиксации заготовки в центрах, патроне. Этот параметр относится только к оборудованию центрового типа.

В настоящее время выпускается большое количество моделей круглошлифовальных станков. Поэтому помимо выбора по конструктивным параметрам необходимо учитывать технические и эксплуатационные качества оборудования.