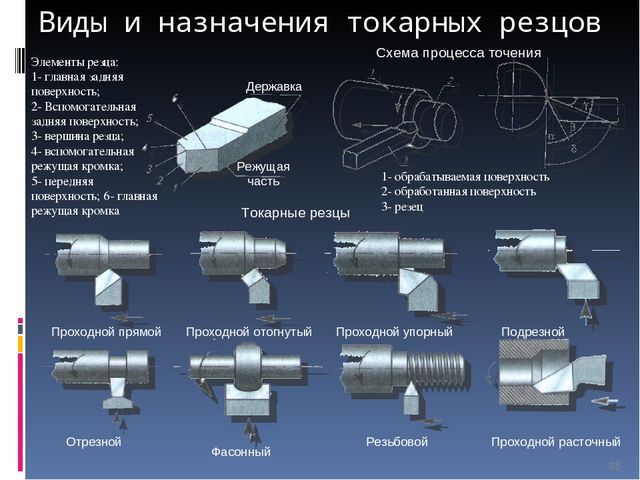

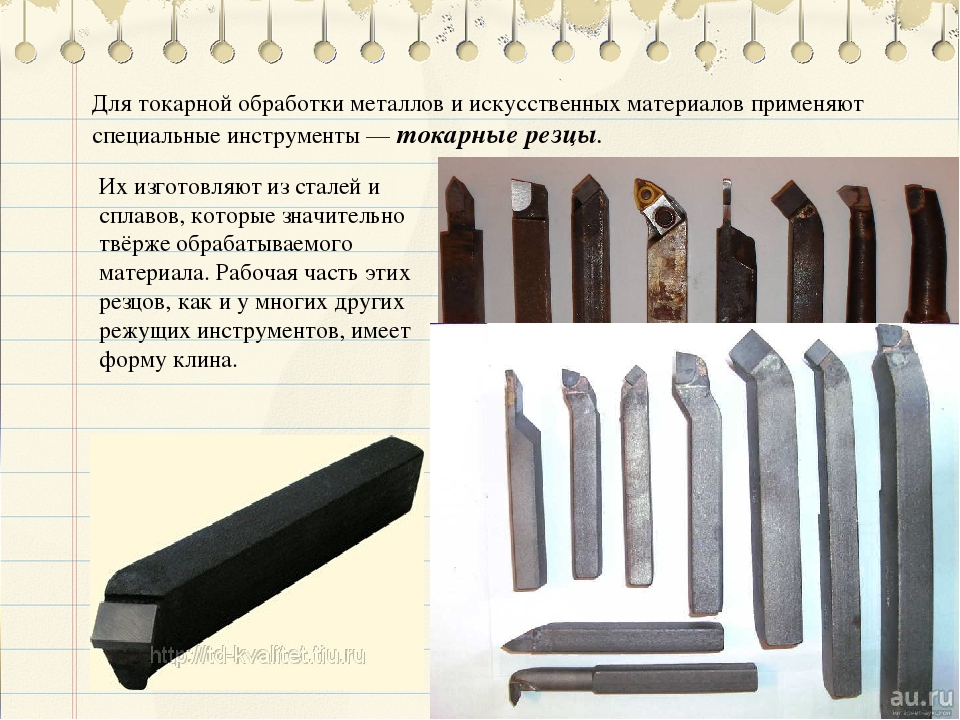

Особенности конструкции резцовых устройств для токарного станка

Металл обрабатывают с помощью токарных резцовых приспособлений с двумя основными компонентами:

- Рабочие головки берут на себя основную часть работы по металлу.

- Державка надёжно фиксирует детали на станке.

Когда плоскости соединяются друг с другом, появляются рабочие головки. В комплекте с конструкцией – несколько головок, у которых режущие поверхности. Их выбирают с опорой на тип обработки, характеристики материалов у заготовок. Резец державки обладает поперечным сечением двух типов:

- Квадрат.

- Прямоугольник.

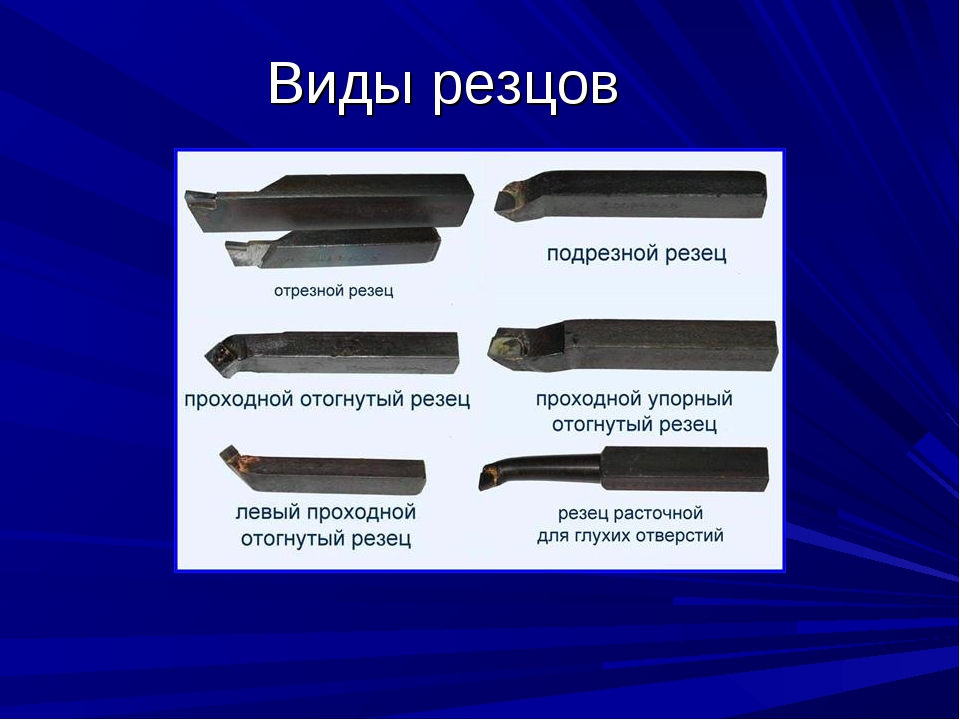

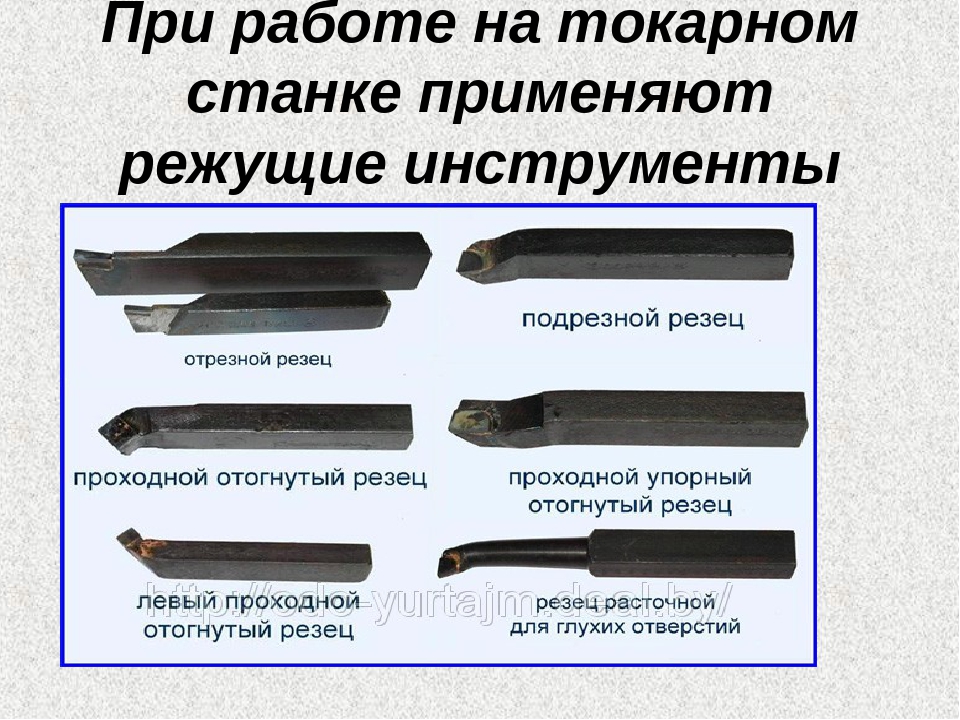

Следующие виды токарных резцов, каждый из которых выполняет своё назначение, выделяют по конструкции:

- Оттянутые. Державка с увеличенной шириной по сравнению с рабочими головками.

- Отогнутые. Название связано с положением, характерным для рабочей головки по отношению к оси державок. При виде сверху характеристика более заметна.

- Изогнутые. При боковом взгляде форма державки становится изогнутой.

- Прямые. Когда одна ось вмещает одновременно рабочие головки с державками. Допустимо расположение на двух осях, но параллельность друг к другу детали сохраняют.

Это интересно: Самые надежные и популярные культиваторы и мотоблоки — обзор производителей

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

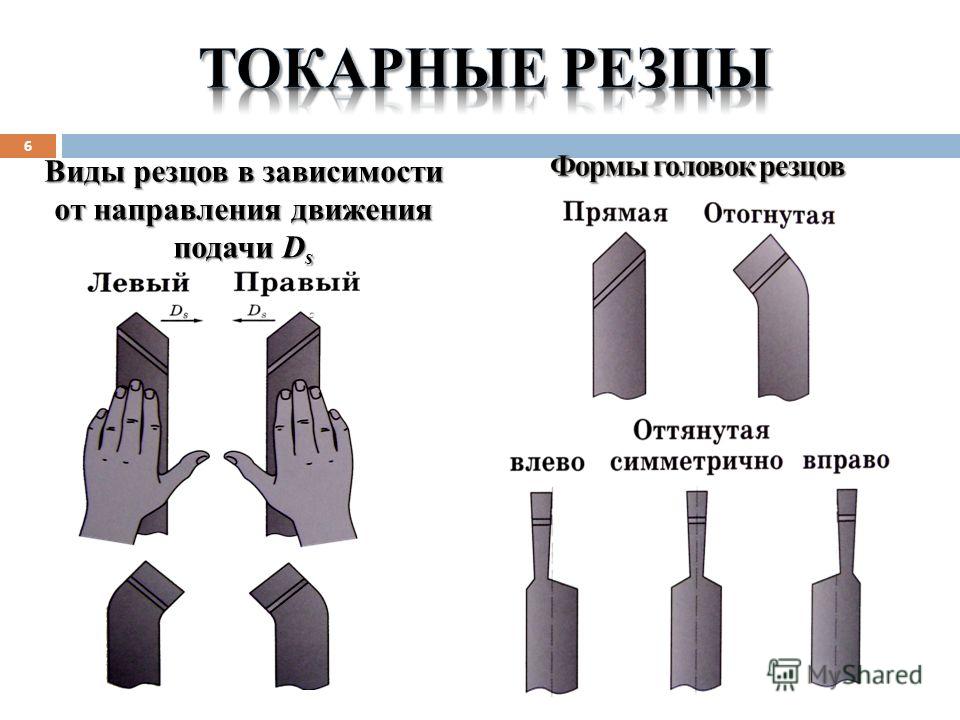

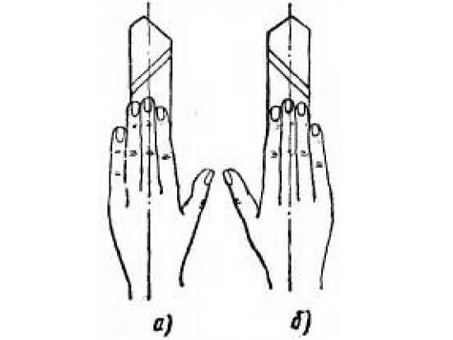

Основные понятия, касающиеся работы токарного резца, и его главные углы (нажмите, чтобы увеличить) Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Основные виды механической обработки металла

В отличие от других видов обработки механическая обработка металла никак не влияет на внутреннюю структуру металла или сплава, а лишь изменяет ее размеры и конфигурацию. Суть механической обработки – это подгон упрочненной детали под необходимые, заданные по чертежу, размеры. Для проведения механической обработки металла используют режущий инструмент, металлорежущие станки и сварку.

Полученные после такой обработки детали имеют идеальную форму, точные размеры и ровную поверхность, строго соответствующие чертежу.

К слову, готовые металлические детали, прошедшие механическую обработку, можно посмотреть на международной выставке «Металлообработка»

, которая пройдет в ЦВК «Экспоцентр». Там же продемонстрируют и само оборудование, с помощью которого можно проводить механическую обработку, включая новые модернизированные металлорежущие станки.

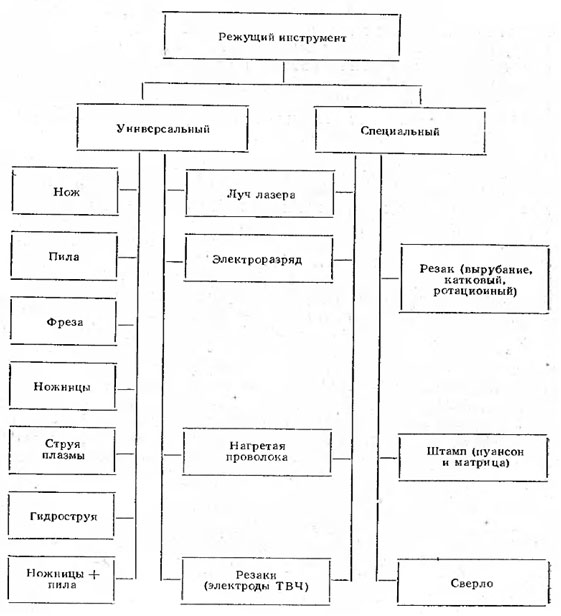

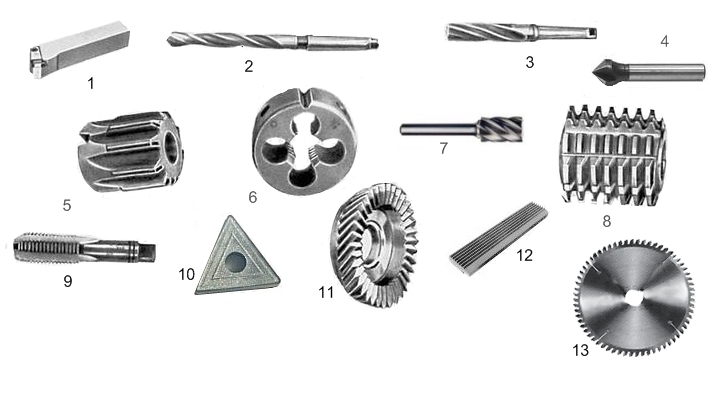

Основные металлорежущие инструменты

Инструмент для обработки металла классифицируют по конструкции и типу обрабатываемой поверхности. Кроме этого, необходимо помнить о том, что каждый класс разделяют на разновидности.

По конструкции лезвийный инструмент разделяют на:

Резцы, применяемые для обтачивания тел вращения (токарные), строгальные, используемые для обработки плоских заготовок, например, для снятия слоя металла при капитальном ремонте станочного оборудования. В ходе формирования заготовки резец перемещаются вдоль оси ее вращения. Основные характеристики токарных резцов – это размер державки. То есть, той составной части, на которой закрепляется режущая пластина, функционального назначения. Не последнюю роль играет и марка материала из которой изготовлена режущая часть. Об этом чуть ниже.

Токарные резцы разделяют на проходные, отрезные, резьбовые, канавочные. Кроме этого, производят левые и правые. Одни применяют при нормальной подаче суппорта с закрепленным на нем резце, другие при обратной.

- Сверла, представляют собой инструмент осевого типа. Они могут быть изготовлены с одной или несколькими лезвийными кромками. Их применяют для формирования отверстий в заготовке. Они образуются при вращении сверла вокруг своей оси и его подачи в тело заготовки. Сверла различают на правые и левые; последние используют в механизированном сверлении деталей. Например, при подготовке отверстий в корпусах автомобильных двигателей. К этому же классу можно отнести развертки, зенкеры, цековки и пр. Они предназначены для обработки отверстий после сверления. Например, с помощью разверток выполняют чистовую обработку полученных отверстий, то есть доводят его до требуемого размера и шероховатости поверхности.

- Напильники, представляют собой инструмент в форме стержней или пластин, на поверхности которых образовано большое количество режущих зубьев. Предназначаются для ручной работы с металлом. С их помощью удаляют заусенцы, неровности с изделия.

- Протяжки – это стержни, с нанесенными на поверхность лезвиями. Их применяют для получения фасонных отверстий, например, шпоночных или шлицевых пазов в шкивах или зубчатых колесах. Протяжка представляет собой стержень, диаметр которого постепенно увеличивается по направлению к его хвостовой части.

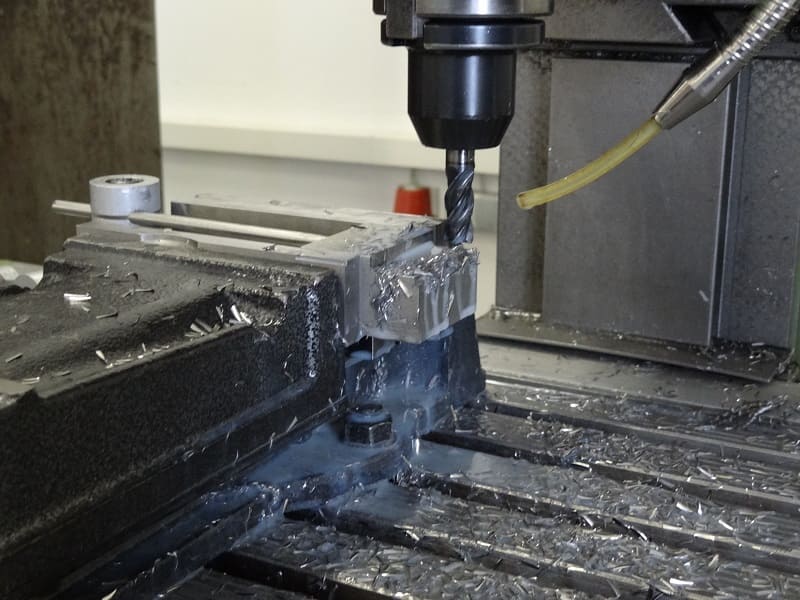

- Фрезы – этот лезвийный осевой инструмент, предназначенный для обтачивания заготовок, которые зафиксированы на рабочем столе и перемещаются вместе с ним относительно вращающейся фрезы. Их разделяют на фрезы общего применения, червячные, для получения зубчатых колес, гравировальные, шпоночные и пр. Их используют для получения сложных поверхностей, например, при производстве пресс-форм или штампов, предназначенных для обработки металлов давлением.

- Для получения наружной и внутренней резьбы применяют два основных типа режущего инструмента – метчики и плашки (лерки). Метчик представляет собой стальной стержень на поверхности которого присутствуют продольные лыски и канавки, образующие режущие кромки. Плашка представляет собой диск, внутри которого сформированы режущие лезвия. С помощью плашек получают внешнюю резьбу. Выпускают два вида метчиков — ручные и машинные. Первые применяют для ручной обработки. Вторые устанавливают в станочное оборудование. Следует отметить, что машинные метчики можно использовать и для ручной обработки отверстий.

- Для производства зубчатых колес применяют долбяки, зуборезные фрезы, шеверы.

- Для грубой и финишной обработки металла применяют абразивные и шлифовальные круги. Этот инструмент, представляет собой круг, изготовленный из абразивного материала, например, карбида кремния. Небольшие частицы абразива снимают заданный слой металла. Такие круги используют для зачистки поверхности от следов коррозии и обработки изделий после термической обработки.

Выше приведена общая классификация режущего инструмента. Между тем весь выпускаемый в стране инструмент должен соответствовать требованиям ГОСТ, имеются нормативы для токарных резцов, для метчиков и плашек.

Один из основных нормативных документов, который определяет некоторые параметры режущего инструмента — ГОСТ 25751-83. В нем определены термины, применяемые в промышленности, технике, которые являются общими для всех видов лезвийного режущего инструмента, кроме этого, он определяет термины и понятия, относящиеся к металлорежущему инструменту.

Все представленные инструменты отвечают нормам точности, которые определены в ГОСТ и ТУ. Кроме них, на некоторых производствах применяют инструмент, изготовленный на основании отраслевых стандартов.

Инструменты для грунтовых работ

Набор дачника

Лопаты

Набор лопат Следует покупать про запас, так как это расходный инструмент, может часто ломаться. При выборе внимательно читайте, для чего предназначен инструмент – для работы с бетоном или в саду. Наиболее подходящими в этом плане оказались лопаты с изгибом, их еще называют «американками».

Вилы

Вилы Сейчас на рыке появилось огромное количество вил с эргономичным дизайном и ценой порядка 5 раз выше обычных вил. Их покупать не стоит – это лишь зря потраченные деньги. Попробуйте поискать что-то проще, уже проверенное временем.

Ведра

Ведро строительное Для строительных смесей лучше всего подойдут специальные пластиковые ведра, а оцинкованные лучше оставить для садовых работ.

Тачки

Тачка двухколесная Не стоит покупать дешевые китайские тачки. Долго они у вас все равно не прослужат. Лучше выбирайте тачку местного производителя. В арсенале настоящего строителя должно быть как минимум две тачки – двухколесная и одноколесная.

Металлорежущие станки и инструменты

Под определение металлорежущие, попадают следующие станки:

- сверлильные;

- токарные;

- револьверные;

- расточные;

- координатно-расточные;

- фрезерные;

- строгальные.

Металлорежущий инструмент, который используют как станочный, имеет такие зоны:

Зажимную. Это та часть, которую закрепляют в патроне станка в строго требуемом положении;

Режущую или калибрующую, имеющую непосредственный контакт с деталью. Сюда входят следующие элементы:

- лезвия;

- канавки для выхода стружки;

- стружкозавиватели;

- каналы, по которым поступает смазка или жидкость для охлаждения;

- базовые элементы и т.д.

Форма у этих частей разная, но все же, для всех изделий конструктивное исполнение части режущей не имеет много вариаций. Все они включают:

- переднюю поверхность;

- разное число задних поверхностей.

То, какое название дано режущему инструменту, определяется ориентацией рабочих поверхностей касаемо детали при работе с ней. Смотря на то, какую задачу выполняет станочный инструмент, его относят к:

- зубонарезному;

- делающему или обрабатывающему отверстия, а к такой операции относится и сверление, и зенкерование, и развертывание;

- абразивному;

- алмазному;

- резьбонарезному.

Резцы

Резцы являются исполнительным средством для станков:

- токарного;

- строгального;

- долбежного;

- расточного;

- токарно-револьверного;

- карусельного.

Операции, выполняемые с использованием резцов

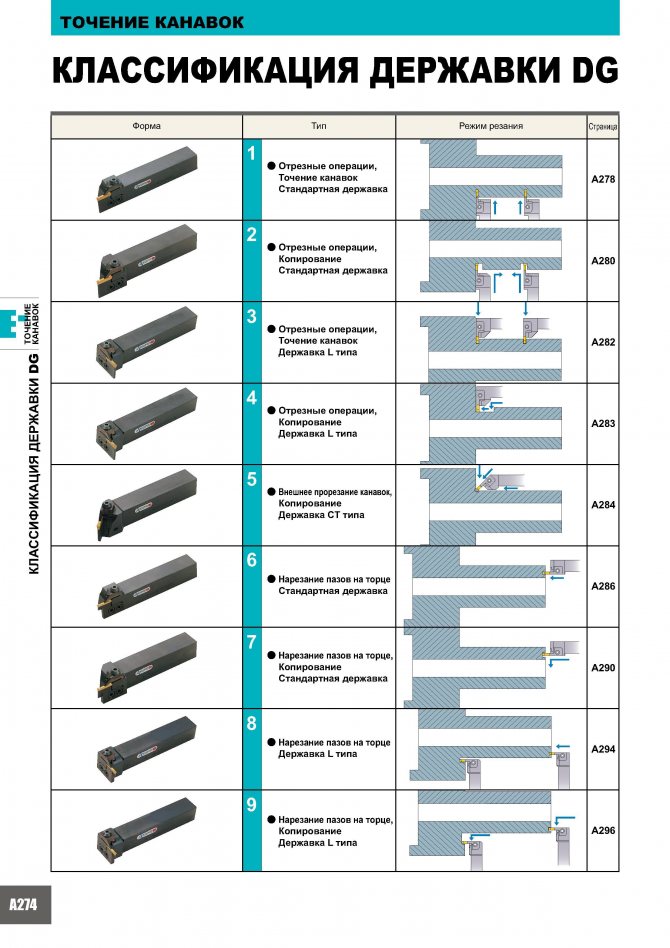

При помощи резцов:

- оформляют и растачивают отверстия;

- обрабатывают поверхности усложненные и абсолютно ровные;

- прорезают канавки.

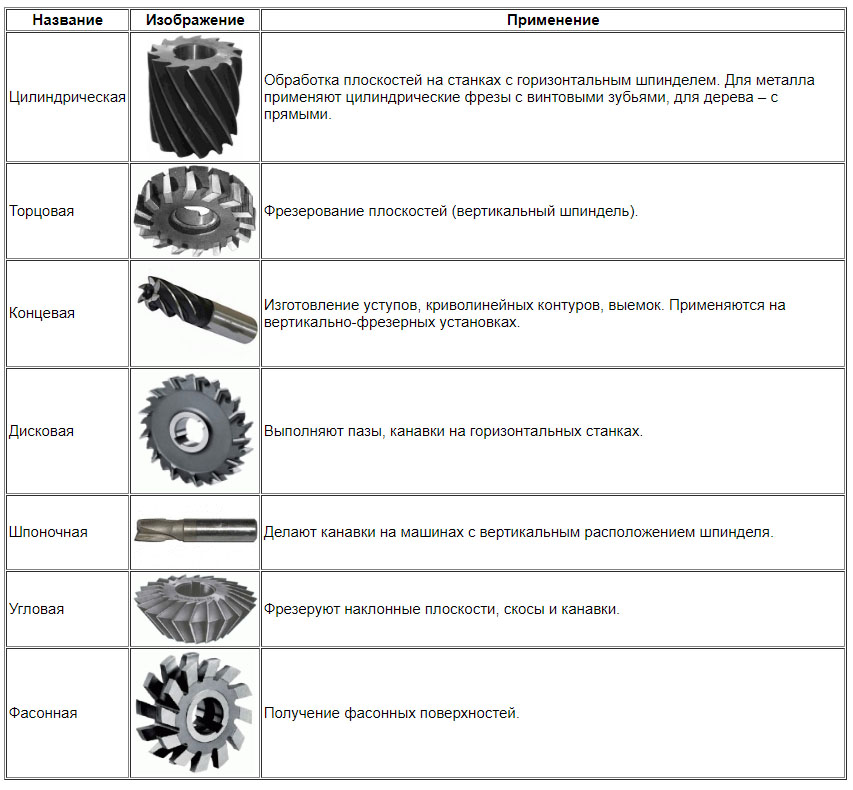

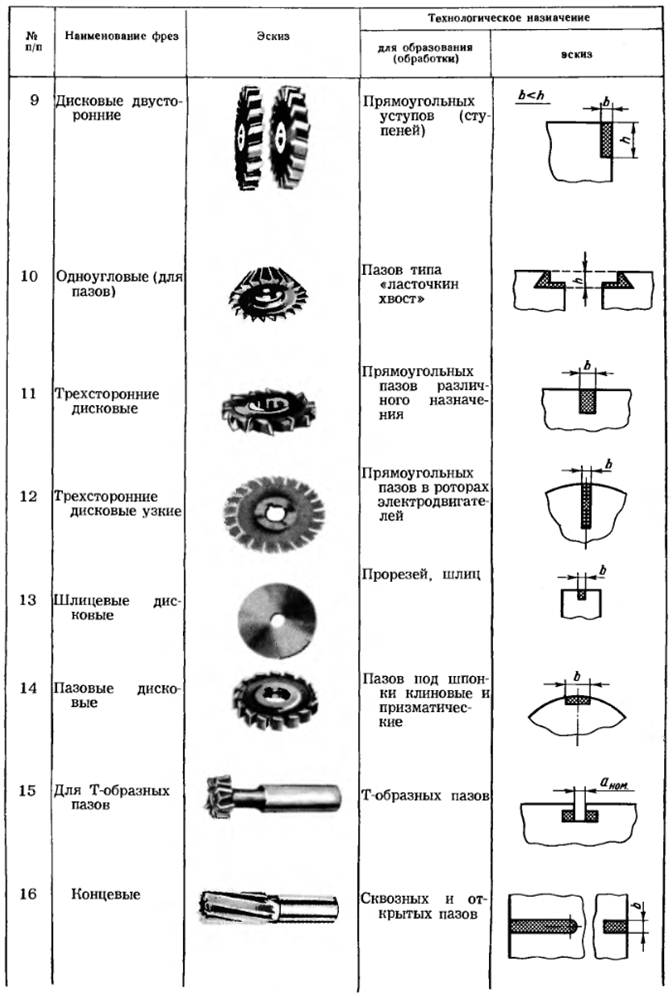

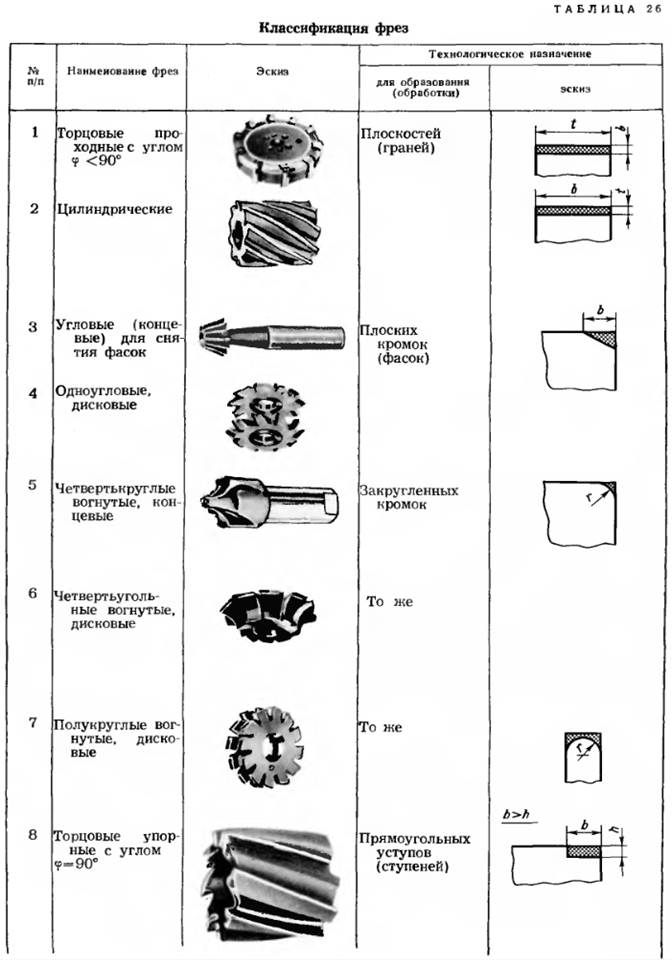

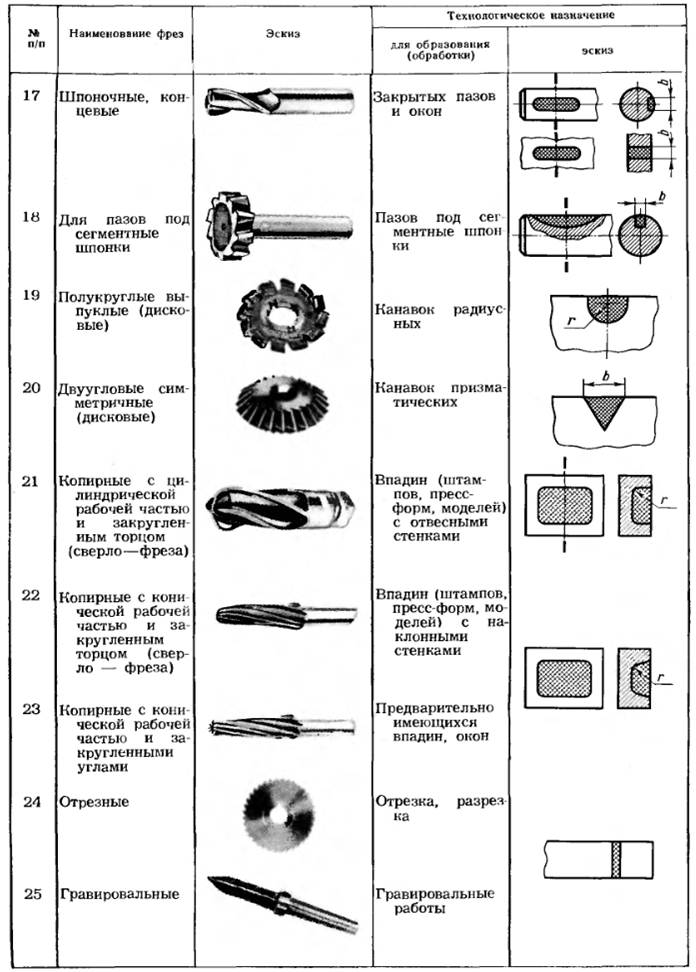

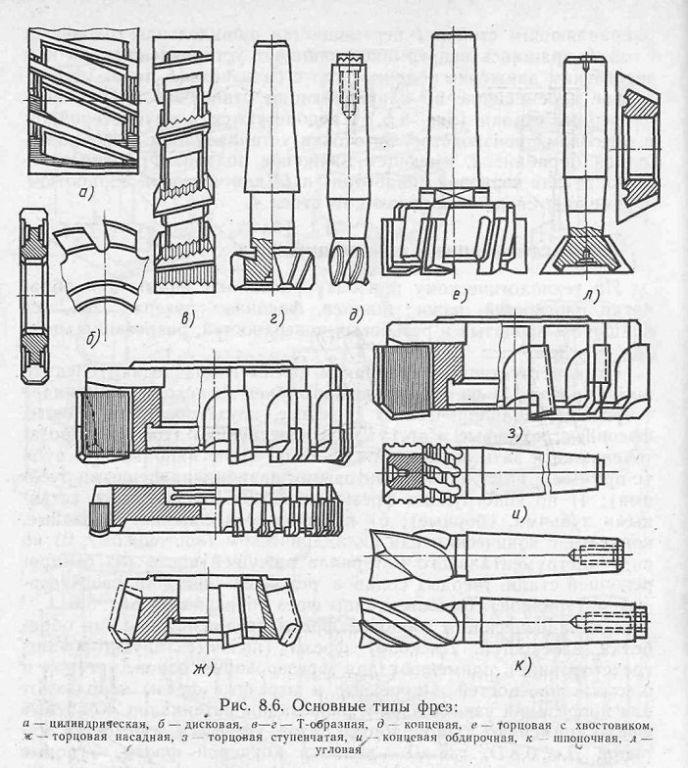

Фрезы

Фрезы размещают на фрезерных станках. Они имеют много остро заточенных лезвий и вращаясь, выполняют:

- операции с самыми разными плоскостями;

- резку заготовок.

Отталкиваясь от геометрии и положения режущих лезвий по отношению к инструменту, который совершает вращательное движение, фрезы бывают:

- цилиндрическими. Они есть активным рабочим органом для горизонтально-фрезерных станков;

- торцовыми. Оснащают ими вертикально фрезерные станки;

- концевыми. Ими обрабатывают пазы большой глубины;

- дисковыми, без которых не возможна фрезеровка канавок, пазов;

- угловыми. При их помощи делают пазы угловые и плоскости наклонные;

- фасонными, которыми обрабатывают всевозможные фасонные поверхности.

Протяжки

Инструмент имеет множество режущих кромок, приспособлен для эксплуатации на протяжном станке. Его посредством обрабатываются:

- отверстия, проходящие насквозь;

- наружные поверхности.

По форме протяжки могут быть:

- цилиндрическими;

- граненными;

- шпоночными;

- шлицевыми;

- фасонными внешними;

- плоскими наружными.

Инструменты, предназначенные для выполнения и обработки отверстий

Инструментам образующий и обрабатывающий отверстия представлен:

- развертками;

- сверлами;

- цековками;

- зенкерами;

- расточными пластинами;

- зенковками;

- комбинированным инструментом.

Инструмент зуборезный

Зуборезным инструментом нарезают и обрабатывают:

- зубчатые колеса;

- червяки;

- зубчатые рейки.

В эту группу входят:

- лерки (плашки);

- метчики;

- резцы резьбовые;

- фрезы.

Инструмент абразивный

Абразивным инструментом выполняется:

- шлифование;

- полирование;

- затачивание.

Перечень состоит из:

- головок хонинговальных;

- кругов для шлифования;

- наждачных полотен;

- брусков.

Алмазный инструмент

Режущая часть — алмазная. Алмаз не обязательно природный, бывает и синтетический. Вид представлен:

- хонами;

- брусками;

- шлифовальными кругами;

- резцами;

- фрезами, имеющими алмазные пластины;

- фильерами и т.д.

Виды ручного слесарного инструмента по назначению

В процессе ремонта мастеру могут потребоваться различные работы по металлу: гибка, рубка, сверление, опиливание, нарезание резьбы. Решение перечисленных задач возможно с использованием специализированного слесарного инструмента, который всегда под рукой. По назначению его можно разделить на несколько основных групп. Ниже мы рассмотрим, где применяется каждое устройство.

Ударный и разметочный инструмент:

- Слесарные молотки, кузнечные кувалды применяются во многих технологических операциях: рубке, гибке, правке.

- Кернерами выполняют разметку металлических, а также неметаллических материалов.

- Зубила используют для рубки металла.

- Крейцмейсели позволяют вырубать шпоночные пазы, канавки. От зубил они отличаются более узкой режущей кромкой.

- С помощью чертилок и циркулей проводят точные разметочные работы.

- Бородки предназначены для пробивания отверстий в листовом металле.

Зажимной инструмент:

В процессе выполнения слесарно-сборочных операций применяют различный шарнирно-губцевый инструмент. К нему относят пассатижи, плоскогубцы, круглогубцы, щипцы, клещи. Слесарными тисками фиксируют детали с целью их последующей обработки.

Инструмент для нарезания резьбы:

Наружную резьбу нарезают плашками, внутреннюю – метчиками. Плашкодержатели и воротки – это приспособления для вращения ручного резьбонарезного инструмента.

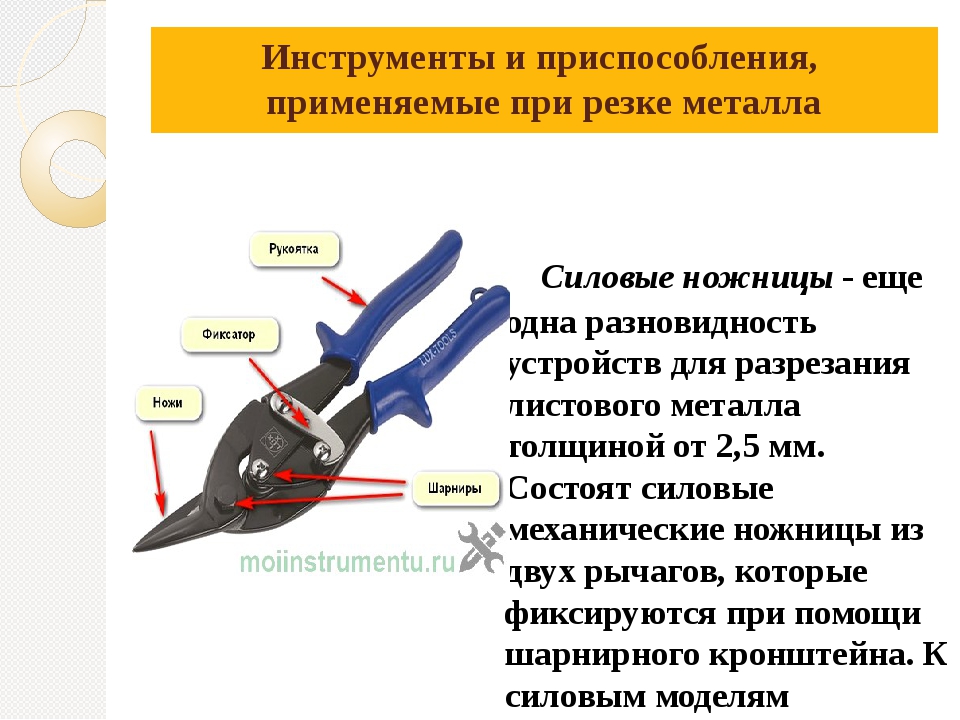

Устройства для резки и механической обработки металла:

Напильники и надфили служат для опиливания деталей, заготовок. Ножовками режут листовой, профильный металл, а также выполняют другие виды работ. Ручные ножницы предназначены для резки листового металла. Шаберами с деталей снимают тонкие слои материала. В результате шабрения сопрягаемых поверхностей обеспечивается их плотное прилегание и герметичность.

Инструмент для обработки отверстий:

- В обрабатываемых изделиях отверстия получают при помощи сверл. Их изготавливают из легированных, углеродистых сталей.

- Развертки позволяют выполнять высокоточную обработку цилиндрических и конических отверстий.

- Зенковки служат для обработки углублений и фасок просверленных отверстий под головки винтов, болтов, заклепок. С помощью цековок выполняют зачистку торцовых поверхностей.

- Зенкеры применяются для увеличения диаметров просверленных отверстий, улучшения их точности и качества.

Инструмент для сборки резьбовых соединений:

- Гаечные ключи. По конструкции они могут быть рожковыми или накидными, торцовыми, шарнирными, разводными, трещоточными. Выбор подходящего исполнения обеспечивает удобство работы в труднодоступных местах.

- Регулировать усилие затяжки крепежа позволяют динамометрические ключи.

- Слесарно-монтажные отвертки для винтов и шурупов с прямыми или крестообразными шлицами незаменимы в производстве, строительстве, ремонте.

К измерительным устройствам относят:

- Линейки, рулетки.

- Штангенинструмент. К нему относятся штангенциркули, штангенрейсмасы и штангенглубиномеры.

- Микрометрические приборы, нутромеры.

- Меры длины: плоскопараллельные концевые, угловые призматические, штриховые.

- Поверочные плиты, щупы, лекальные линейки, угольники.

- Радиусные и резьбовые шаблоны.

- Приборы для измерения углов: угломеры, уровни, синусные линейки.

- Индикаторные устройства.

Таким образом, ручной инструмент позволяет решать большинство задач при работе с металлом.

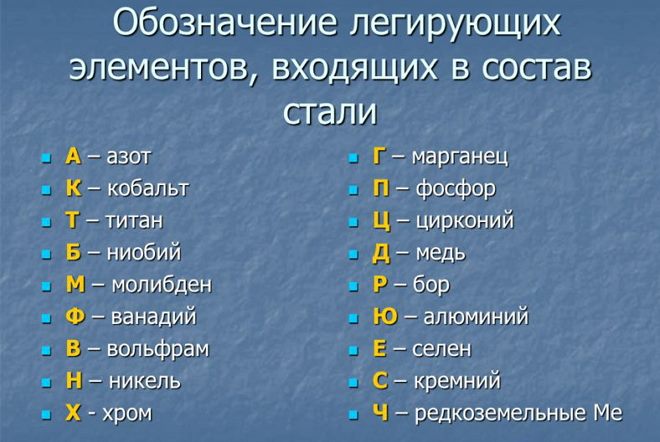

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

- режущих инструментов;

- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Об особенностях подбора режущих инструментов

Сейчас сложно представить фрезерный современный станок с ЧПУ без соответственно подходящих специальных фрезерных инструментов, без наличия которых нельзя достичь значительной производительности. Точность обрабатывания деталей, удобство эксплуатации – вот главные критерии предъявляемых к ним строгих требований.

На таких станках резательным инструментом часто являются фрезы концевого цилиндрического вида из твердосплавных или алмазных материалов. К их достоинствам относятся:

- обладание высокой износостойкостью;

- способность противостоять вибрации во время вращательного движения;

- повышенная жесткость;

- большая скорость резания;

- очень высокая точность обработки.

Все станки современного типа с числовым программным управлением могут выполнять самые сложные технологические действия, автоматически производя необходимую обработку деталей. Причем детали могут быть из чугуна, сплавов легких металлов, стали. Все действия таких устройств запрограммированы еще до начала рабочего процесса

И потому так важно правильно подобрать режущие инструменты, соответствующие всем необходимым требованиям и параметрам

ТД «Квалитет»

Далеко не всегда приобретением инструмента для предприятий занимаются те, кто непосредственно его использует в работе. Естественно, чтобы купить качественные изделия, не обязательно самому быть докой: как правило у вас есть список с наименованиями, ГОСТами, размерами и т.д, вам всегда окажут помощь специалисты Торгового дома «Квалитет». Но немного ориентироваться будет не лишним. Это ваш случай, и вы согласны, что неплохо бы чуть разобраться в деталях? Тогда этот текст о видах металлорежущего инструмента – то, что вам нужно.

Металлорежущим называют инструмент, предназначенный для обработки металлических или композитных заготовок методом резания. Слои материала под воздействием специальных инструментов один за другим отделяются, переходя в отходы — стружку. В результате мы будем иметь полуфабрикат или изделие таким, каким оно было задумано. Используется металлорежущий инструмент главным образом при обработке деталей различных машин, устройств, приборов.

Большая часть современных металлорежущих инструментов предназначена для оснащения станков (так называемый станочный инструмент, а есть ещё ручной). Существует довольно много классификаций режущих инструментов. Например, по принципу взаимодействия с обрабатываемым материалом они подразделяются на обычные и ротационные. По цельности – на цельные (с неподвижным присоединением пластинок) и составные (с механическим креплением), по виду соединения со станками – на призматические, насадные и хвостовые. Но основными всё же можно назвать две классификации: по конструкции и по выполняемым задачам (видам обрабатываемых поверхностей).

Классификация металлорежущего инструмента по конструкции (основные категории)

- Резцы (фасонные и общего назначения). Эти инструменты легко отличить по призматической или дисковой форме. Используются они для работ на токарных, строгальных, расточных, долбёжных и других станках.

- Свёрла. Сверло представляет собой одно- или двухлезвийный режущий инструмент, назначение которого – получение отверстий в сплошном материале, а также дальнейшее рассверливание отверстий.

- Зенкеры. Это инструменты с двумя-восемью лезвиями, предназначенные для увеличения отверстий, а также для получения фасонных отверстий.

- Фрезы специальные (борфрезы, гравировальные, червячные и др.) и общего назначения. Большинство фрез имеют вид тел вращения с множеством зубьев на торцевой и образующей поверхностях. Предназначены фрезы для оснащения фрезерных станков.

- Развёртки. Так называют инструменты с большим количеством режущих кромок, используемые исключительно для чистовой обработки отверстий.

- Прошивки и протяжки. Это инструменты с множеством лезвий, по форме напоминающие стержень или плиту с поперечными зубьями (при этом размеры зубьев увеличиваются по мере приближения к заднему хвостовику). Назначение прошивок и протяжек – обработка внутренних и наружных поверхностей разной формы.

- Метчики. Инструменты, представляющие собой винты, вдоль которых идут лыски и канавки, образующие режущие лезвия. Назначение метчиков – получение резьбы в отверстиях.

- Плашки. Эти инструменты имеют вид небольших прокаленных гаек с осевыми отверстиями, образующими кромки. Дополнительно плашки оснащаются стружечными отводами. Назначение плашек – нарезание и накатывание наружной резьбы.

- Шеверы. Режущие инструменты по виду напоминающие колесо и предназначенные для чистовой обработки методом скобления колес малых модулей.

- Комбинированные инструменты. В эту категорию включают приспособления, сочетающие в себе нескольких однотипных или разнотипных инструментов.

- В отдельную категорию принято выделять инструменты для станков с ЧПУ и для автоматизированного оборудования. В неё входят режущие, быстросменные, бесподналадочные инструменты и приспособления для контроля работы и настройки режущих инструментов.

Классификация металлорежущего инструмента по задачам

| Обрабатываемые поверхности | Инструменты |

| Обработка плоскостей, тел вращения и наружных фасонных поверхностей. | Резцы, протяжки, фрезы, напильники и т. д |

| Обработка отверстий. | Свёрла, зенкеры, расточные резцы, развертки, протяжки, комбинированные осевые инструменты и т. д. |

| Получение резьбы. | Резьбовые фрезы, резцы, метчики, резьбонакатные и резьбонарезные плашки и т. д. |

| Обработка поверхностей зубьев колес, шлицевых валов, звездочек. | Дисковые, пальцевые, червячные фрезы, долбяки, обкаточные резцы, шеверы, зубострогальные резцы, протяжки и т.д. |

Что влияет на качество металлорежущего инструмента

Способность хорошо выполнять поставленную задачу, обусловлена многими факторами, а именно:

- как исполнена заточка режущей части, под каким углом, какая у нее конфигурация;

- тем, какими свойствами наделен материал, из которого изготовлена рабочая часть;

- глубиной, скоростью реза, подачи.

Материал для режущего элемента

Основной показатель при выборе материала — красностойкость. Чем она значительней, тем тверже материал. При производстве металлорежущего инструмента, точнее — активной его части, применяют:

Сталь инструментальную, к которой принадлежит как углеродистая, так и легированная, и быстрорежущая. Инструментом работают, когда отделке подлежат детали из простых материалов, при этом не ожидайте большой скорости резания, ее добиться не удастся. Красностойкость самая низкая — от 200 до 250 градусов С.

Твердые сплавы с высокой износостойкостью. Обычно их легируют вольфрамом. Если сравнить с инструментальной сталью, то скорость резания, которой способен достигать инструмент из сплава большой твердости, до 4-х раз больше. Красностойкость в рамках 600-620 градусов С. Если обрабатывается высокопрочная или жаропрочная стали, то возникает потребность в применении металлорежущего инструмента с преобладанием в его составе молибдена, ванадия, кобальта, а вот процентное содержание вольфрама снижено. При этом, с увеличением твердости, возрастает и хрупкость. Его нельзя применять, выполняя неравномерное точение и фасонное фрезерование на большую глубину.

Режущую часть армируют минералокерамическими сверхтвердыми пластинами. Основой материала является окись алюминия, куда добавляется молибден и хром. Красностойкость здесь очень высокая — 750-900 градусов С. Однако, не смотря на колоссальную твердость, характеристики пластичности этого материала низкие, он очень хрупкий, чего не скажешь о алмазах и кубическом нитриде бора.

Зависимость производительности режущего инструмента от методов закрепления пластинок

В приспособлениях сборного типа производительность, равно как и надежность, выносливость, долговечность их эксплуатации, зависит от способов закрепления многогранных пластин. Эти крепежи должны обеспечить:

- надежность (без возможных микроскопических смещений во время движения, производимого режущими инструментами);

- плотность контакта поверхностей между опорными пластинами и пазами;

- точное позиционирование и возможность взаимной замены рабочих кромок;

- поддержку геометрической стабильности;

- раздробление и надежное отведение стружек;

- наименьшее время, допущенное на смену лезвий.

Несколько слов о маркировке

Все инструментальные стали имеют специальное буквенно-числовое обозначение. По ГОСТ этот код должен наноситься на все упаковки со стальными деталями, а в ряде случаев обозначение должно наноситься и на саму деталь. В случае транспортировки детали на территорию другого государства маркировка наносится в обязательном порядке. Также должны быть учтены государственные стандарты принимающей сторон. Скажем, государство может потребовать, чтобы помимо отечественной маркировки на нее наносился дополнительный код, соответствующий национальному законодательству.

Код ГОСТ имеет следующую структуру: X1 X2 Y Z. Расшифровка будет такой:

X1 — этот показатель отражает высокое содержание углерода в сплаве. Переменная X1 может принимать только одно значение — символ У. Так как инструментальные сплавы содержат повышенное количество углерода, то этот символ указывается всегда. Поэтому по факту у всех инструментальных сплавов код начинает с символа У.

X2 — этот показатель отражает концентрацию углерода в десятых долях процента. Минимальное значение, которое может принимать инструментальная сталь, равно 7 (что ясно из определения этой стальной марки). Формально значение X2 не ограничено, однако по факту содержание углерода в инструментальных сплавах редко составляет более 1,2%. Поэтому обычно переменная X2 находится в пределах от 7 до 12.

Y — этот показатель указывает на наличие легирующих добавок. Основная легирующая добавка — это марганец, из-за которой переменная может принимать значение Г. В качестве легирующих веществ могут также использоваться хром (символ X), вольфрам (символ В) и другие

Обратите внимание, что при отсутствии легирующих добавок переменная Y будет отсутствовать.

Z — этот показатель указывает на категорию сплава (качественная или высококачественная). Если сплав является высококачественным, то ставится буква А

Если сплав является просто качественным, то какие-либо символы не ставятся.

Давайте теперь разберем несколько примеров, чтобы понимать, как расшифровывается та или иная марка стали:

- Скажем, у нас имеется деталь марки У8ГА. Символы У и 8 означают, что в состав материала входит повышенное содержание углерода, а точная концентрация углерода составляет 0,8%. Буква Г указывается на то, что в сплаве содержится марганец. Буква отражает тот факт, что сталь является высококачественной.

- Теперь рассмотрим другой пример. У нас имеется сплав с маркировкой У12. Символы У и 12 указывают на то, что в составе сплава содержит углерод в концентрации 1,2%. Переменная Y отсутствует — это значит, что материал не содержит легирующие добавки в значительных количествах. Также у сплава нет буквы А в конце кода — это значит, что материал относится к категории качественных (но не высококачественных).

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.