Гильотинные ножницы для рубки металла

Ножницы гильотинного типа обладают одним весомым преимуществом. В таких ножницах одно из режущих лезвий расположено под углом к горизонтальной плоскости. Наклонное расположение верхнего лезвия позволяет правильно распределять усилие резания. В этом случае рез происходит не по всей длине заготовки одновременно, а лишь в одной точке, которая плавно смещается от одного края к другому.

Существует широчайшее видовое разнообразие гильотинных ножниц:

- Механические

- Пневматические

- Гидравлические

Механические модели могут быть как ручными, так и с электрическим приводом. Ручные ножницы используются в том случае, когда режется на полоски сравнительно тонкий листовой металл небольших размеров. Длина реза в ручных моделях обычно не превышает 300 (мм). Для ручной рубки оптимальной толщиной является металл до 2 (мм).

Ручные гильотинные ножницы применимы в случаях единичного производства. Ножницами этого типа нередко оснащаются ремонтные участки и слесарные мастерские.

Гильотинные ножницы с электрическим приводом уже можно использовать для более серьезного производства. Электромотор дает возможность гильотине развивать достаточно высокую силу реза. На таком оборудовании можно без труда осуществлять рубку металла толщиной до 3 (мм) и даже более того. Длина реза в гильотинных ножницах с электромотором может превышать 2000 (мм).

Гильотинные ножницы с электроприводом нередко используются в серийном и массовом производстве. Такой техникой удобно распускать на полоски и заготовки прямоугольной формы листовой металл, который смотан в рулоны.

Как вырубать металл пневматическими и гидравлическими ножжницами.

Пневматические и гидравлические гильотинные ножницы

Гильотина с пневматическим и гидравлическим приводом мало чем отличается от ножниц с электромотором. Если в гильотине с электроприводом сила резания создается за счет зубчатых зацеплений редуктора, то в пневматических моделях лезвия приводится в движение потоком сжатого воздуха. В гидравлических же гильотинах режущее лезвия приводится в движение напором рабочей жидкости.

На сегодняшний день гильотины с электроприводом считаются устаревшими. Дело в том, что в таких ножницах используется большое количество трущихся пар. Как известно, контактные поверхности склонны к механическому износу.

Куда более надежными и долговечными являются пневматические и гидравлические модели. В таких гильотинах сила резания создается воздухом или жидкостью, которые выступают рабочим телом (рабочей средой). К сжатому воздуху, как и жидкости, не применимо понятие механического износа.

Конечно, для работы пневматического/гидравлического режущего оборудования необходимо использовать вспомогательную техник:

- Пневматические установки требуют использования компрессорной станции. При этом компрессор должен быть весьма и весьма мощным, чтобы ножницам передавалась требуемая сила резания.

- Касательно гидравлических гильотинных ножниц, такая техника работает с применением маслонасосной станции. Это достаточно крупногабаритное и тяжелое оснащение, которое требует регулярного сервисного обслуживания.

При установке современной техники для рубки металла на производственной линии должно быть место и для размещения силовой установки. Да, механические ножницы хоть и являются устаревшими, но иной раз куда проще использовать классическую технику с электроприводом. Она занимает меньше места и не требует дополнительных затрат на обустройство линии силового агрегата.

Наличие пресса в гильотинных ножницах

Мощные производительные станки для раскройки листового металла обязательно оснащаются прижимным устройством, то есть прессом. Пресс нужен для фиксации заготовки. Если хорошо прижать заготовку, то металл в процессе резки не будет растягиваться.

Гильотинные пресс-ножницы позволяют добиться при рубке металла достаточно высокой точности. Даже при рубке металла толщиной 2-3 (мм) точность достигает 0,2-0,4 (мм) на каждый погонный метр реза!

Разумеется, наличие прижимного устройства заметно усложняет конструкцию гильотины. Пресс делает станок более массивным, а вместе с тем и более тяжелым. Работа пресса обычно сопровождается повышенным уровнем шума.

Какой еще существует инструмент для рубки металла.

Определение: что это такое – рубка металла

Это операция слесарного дела, в ходе которой происходит заранее обусловленное разделение заготовки в различных пропорциях. Перед этим наносится специальная разметка. Разрыв можно осуществлять как вдоль, так и поперек. Это удобный способ, потому что он снижает количество процедур по финишной обработке, а значит, и себестоимость готовой продукции. Единственный нюанс – края могут получиться немного рваные, то есть понадобится шлифовка.

Это подготовительный этап, он не является чистовым, то есть последним. Задачи, которые решаются в процессе:

- удаление лишнего слоя. окалины, прочих дефектов после отливки;

- снятие кромок, в которых остается высокое кромочное напряжение после литья или штамповки;

- раздел одного изделия на небольшие элементы;

- пробой канавок или иных функциональных углублений, пазов.

Применение находится в широком спектре областей – от небольших предприятий до крупных машиностроительных заводов. Но наиболее примитивный аналог процедуры можно выполнять в домашних условиях.

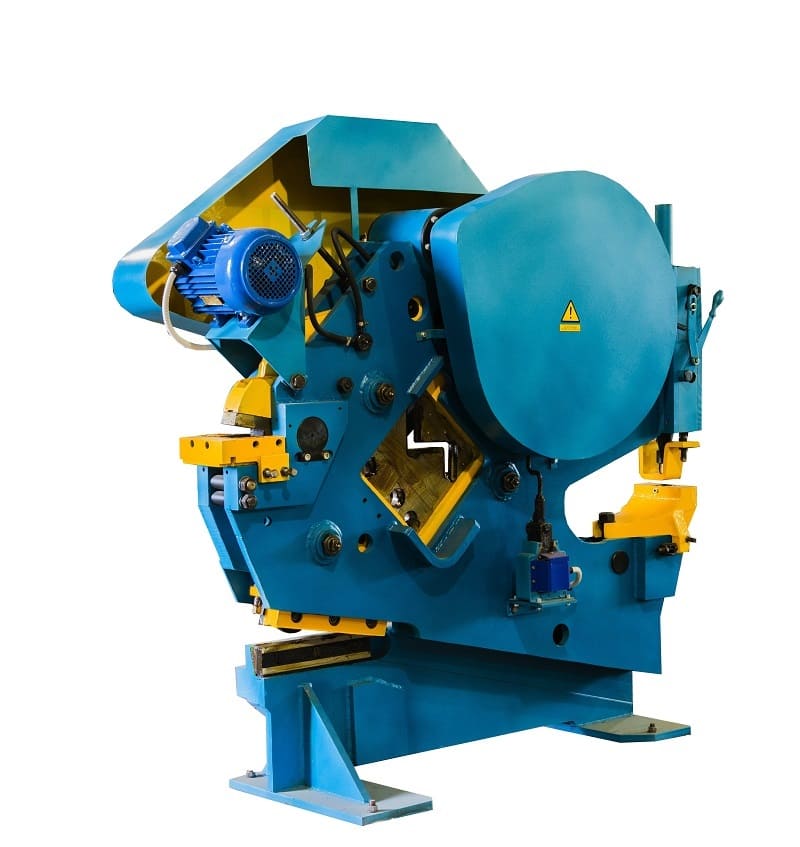

Возможные дефекты

При проведении этой операции всегда проявляются определённые дефекты. К основным дефектам относятся:

- обрубленная кромка получается не прямолинейной;

- не сохраняется параллельность обеих кромок детали;

- край детали получается рваным с заусенцами и большой шероховатостью.

Каждый из проявившихся дефектов имеет свои индивидуальные причины. Первый дефект всегда проявляется при слабой фиксации обрабатываемой детали. Особенно этот дефект проявляется, если проводится процесс рубки на металлической станине без фиксации детали. Проявление этих дефектов вызвано следующими причинами:

- деталь не достаточно надёжно закреплена;

- произошло смещение нанесённой маркировки;

- процесс производился ударами, превышающими необходимую силу;

Читать также: Чем склеить резину с резиной намертво

Для их устранения необходимо выполнять не сложные правила:

- Проверить прочность закрепления заготовки;

- Соблюдать точность расположения детали относительно нанесённой маркировки;

- Проверить параметры заточки инструмента.

При прорубании канавок, кроме перечисленных дефектов, могут появляться и другие. К ним относятся:

- рваные кромки канавки;

- глубина канавки разная по длине;

- сколы на конце канавки;

Чтобы предотвратить появление перечисленных дефектов необходимо соблюдать методики установленные инструкциями по применению конкретного оборудования и принятыми стандартами. Перед проведением операции осуществляется подготовка рубке самой заготовки, режущего инструмента и используемого станка.

При соблюдении правил подготовки и проведении операций рубки и вырубки получается ровный край, без дефектов и сколов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

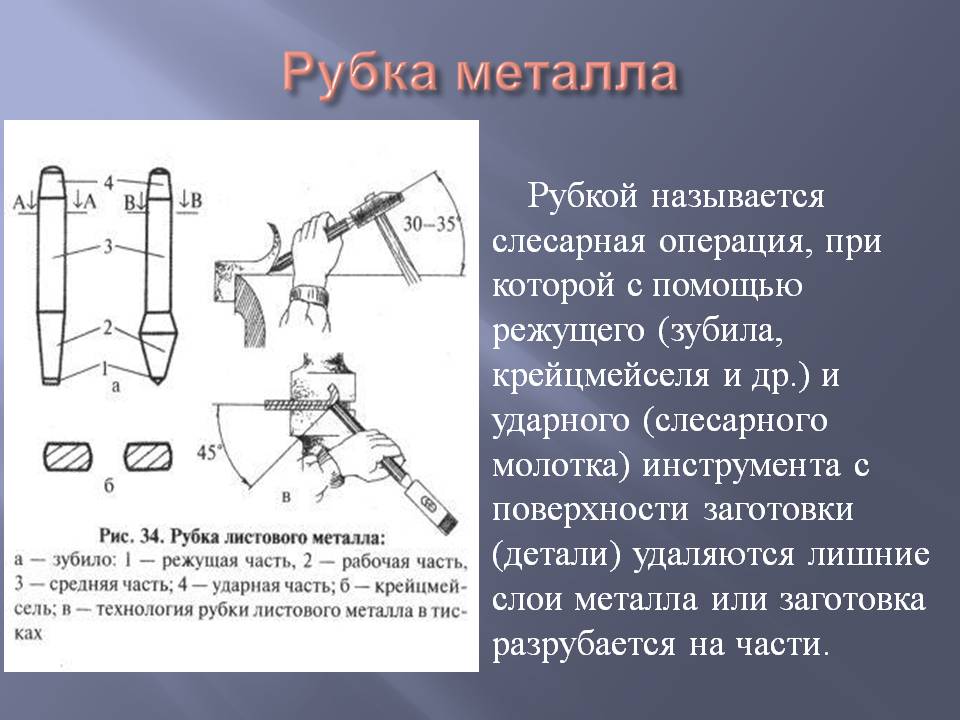

Для снятия с металлической поверхности затвердевшей корки или разделения заготовки на несколько частей проводится рубка металла. Подобного рода технологический процесс относится к операциям подсобного типа. Рубка может проходить самым различным образом при применении специального оборудования и инструментов.

Рубка металла

Как было сказано выше, она может производиться двумя способами: вручную и на специальных станках.

Вручную

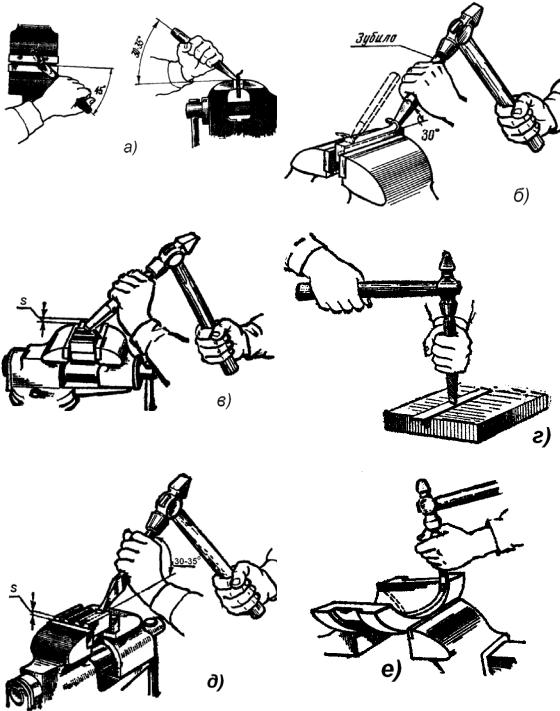

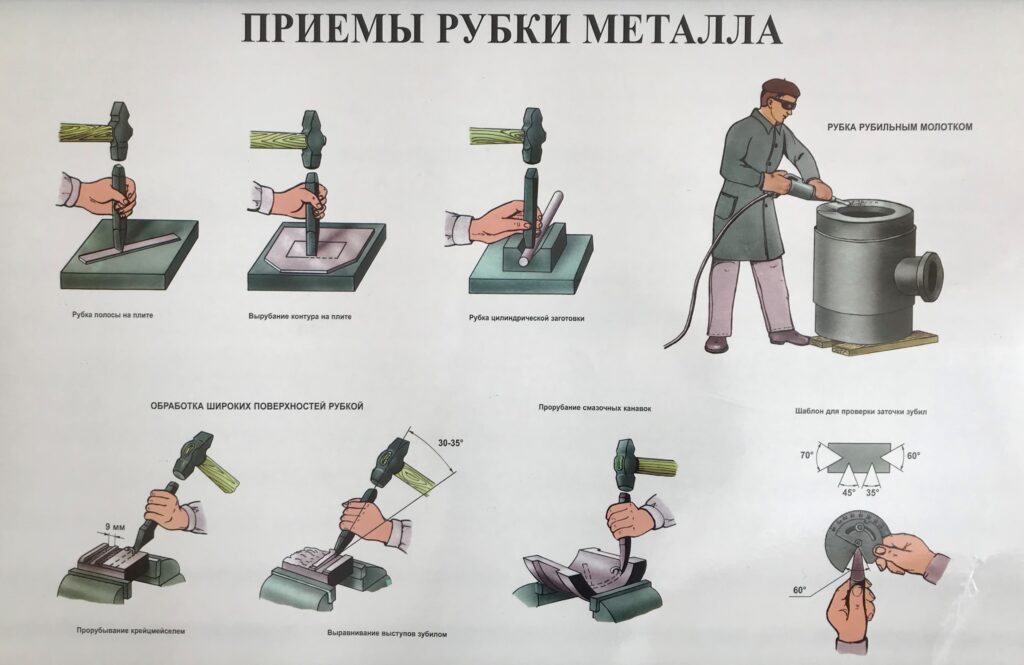

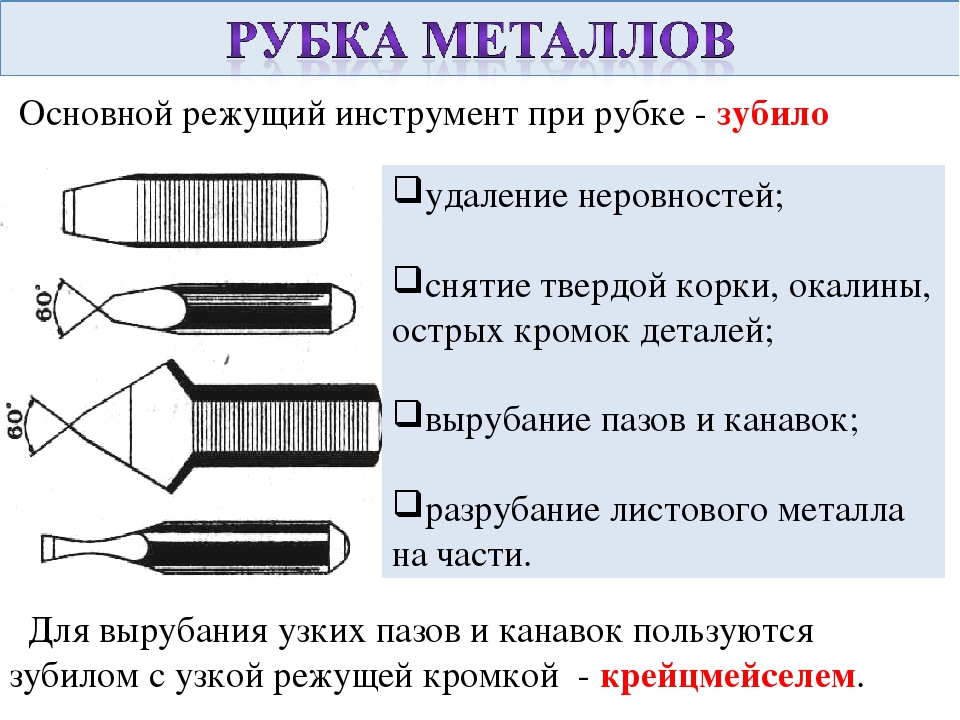

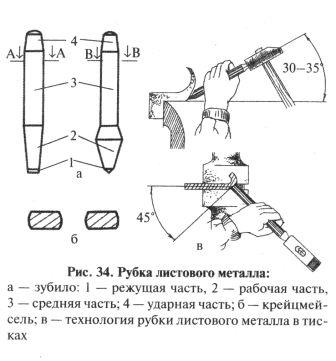

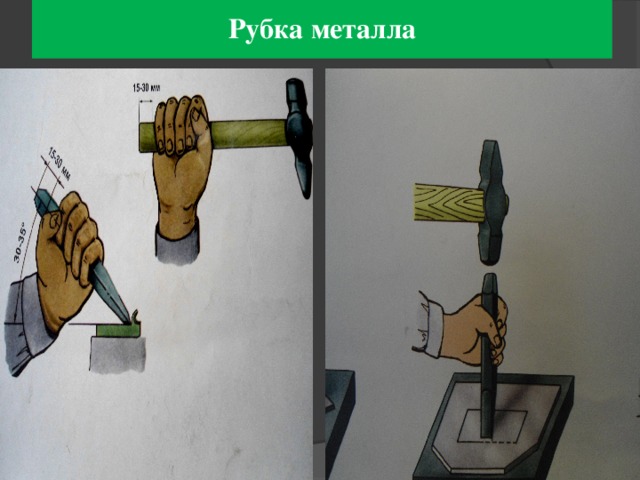

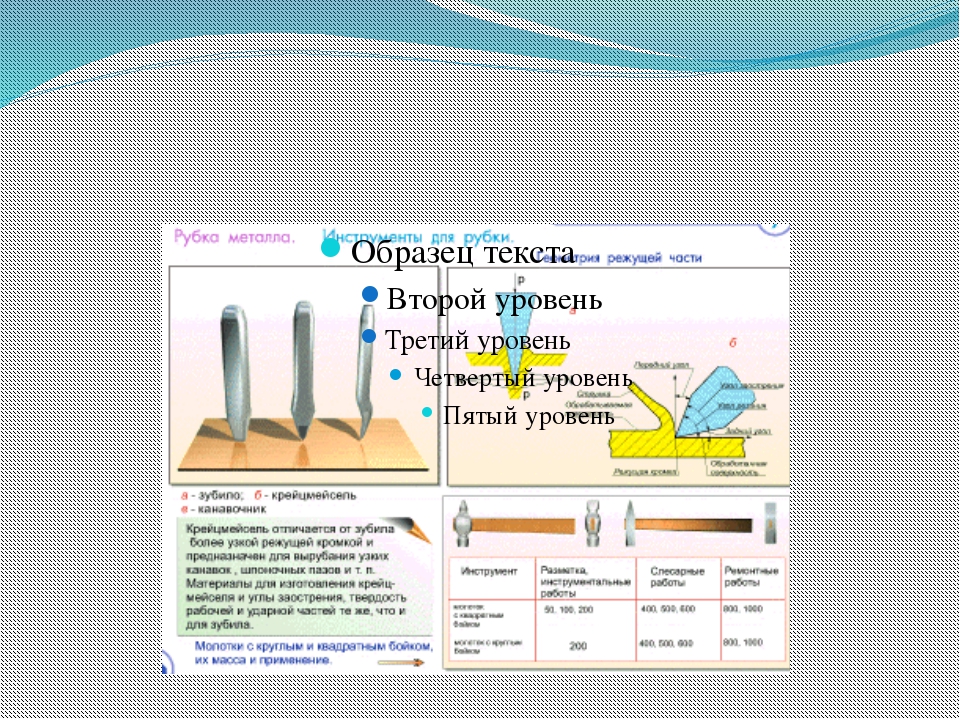

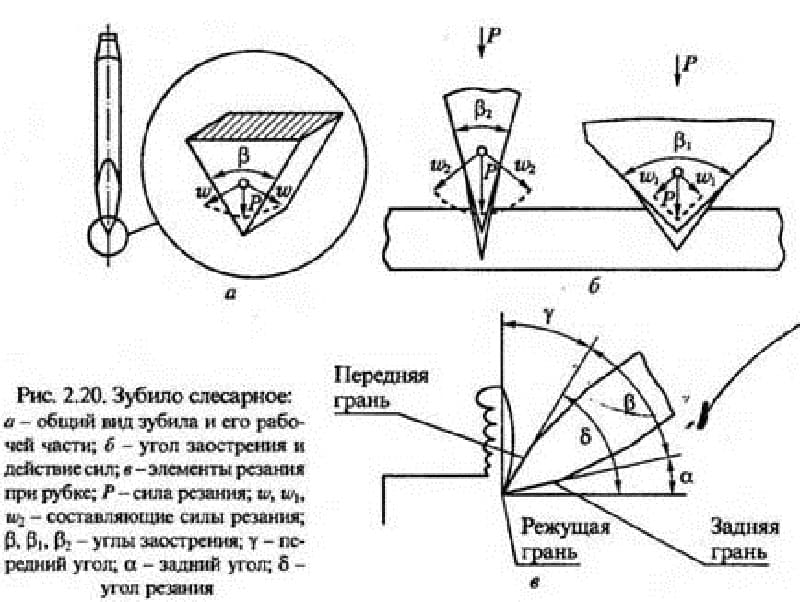

При ручной обработке используются слесарные молотки весом от 400 до 800 грамм и более тяжелые кувалды. Непосредственно режущими приспособлениями являются зубила и крейцмейсели.

Зубило представляет собой прямоугольный брусок из твердого сплава, одна из граней которого имеет острую режущую кромку. Стандартные зубила имеют ширину рабочей поверхности в 20-25 миллиметров и общую длину инструмента в 175 или 200 миллиметров.

Крейцмейсель можно считать разновидностью обычного зубила – он предназначен для тонких работ, поэтому имеет более узкий режущий край (до 10 миллиметров) и меньшую длину.

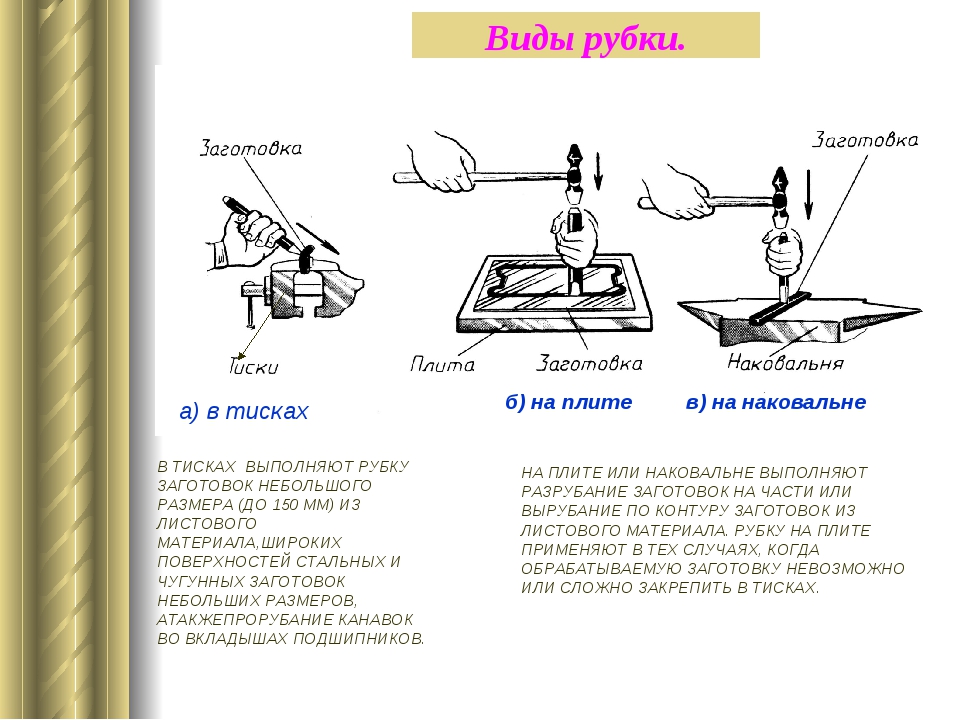

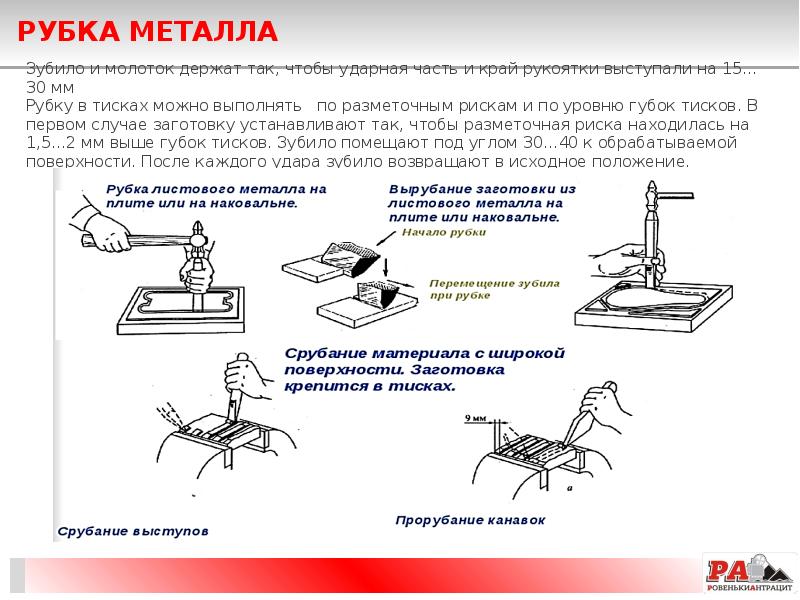

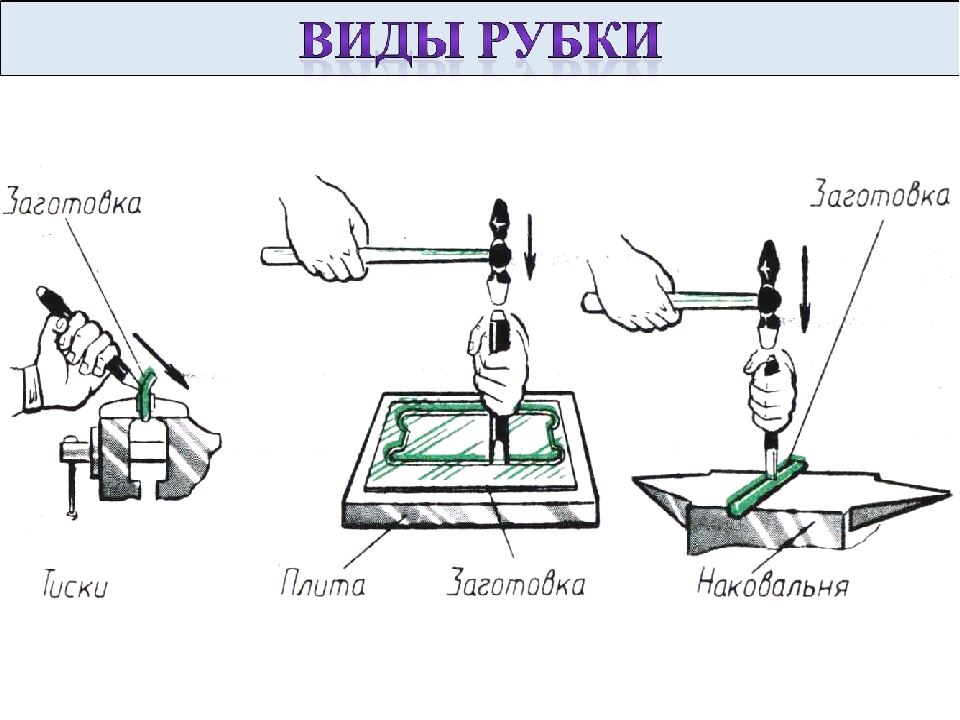

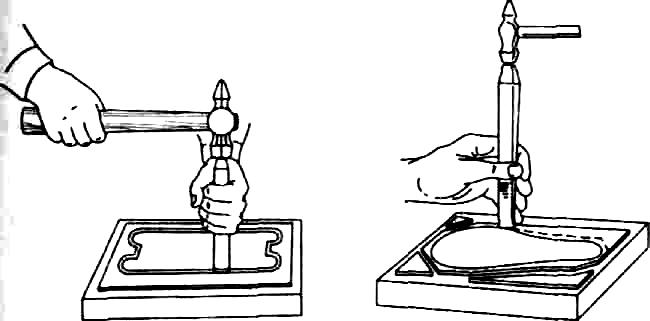

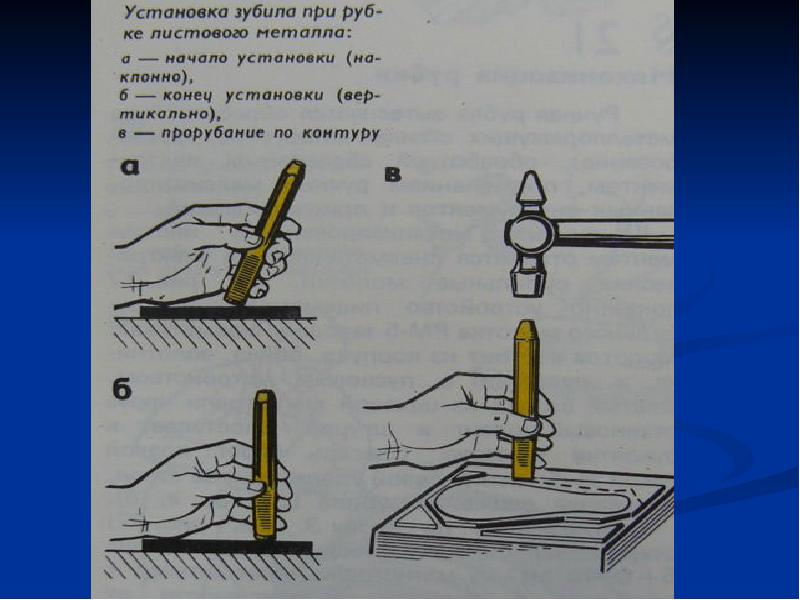

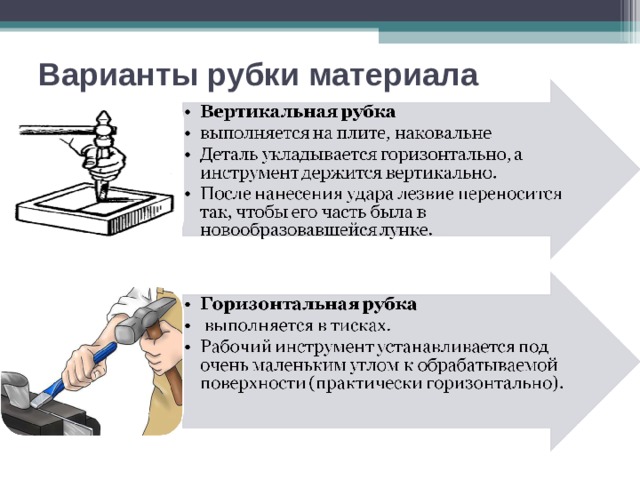

В случае использования тонколистового материала процесс проходит следующим образом. На плиту или наковальню кладется предварительно размеченный лист. Рубка осуществляется ударами молотка по вертикально установленному зубилу. После пробивки первого отверстия в отмеченной границе будущей детали, режущая кромка постепенно продвигается по линии. С каждой перестановкой зубила совершается удар.

Для заготовок из стали или других металлов, чья толщина составляет менее 2 миллиметров, достаточно одного прохода. Для более толстых листов чаще всего требуется нанести разметку и пройтись зубилом по контуру с обеих сторон. Однако она может производиться не только насквозь.

В деталях большой толщины с помощью рубящего инструмента могут проделываться пазы и канавки. В этом случае зубило держится под максимально малым углом относительно поверхности и под каждым ударом само продвигается по линии разметки, снимая излишки материала.

Также существую ручные станки. Его функциональные возможности хорошо показаны в следующем видео:

По конструкции видно, что подобный станок не может использоваться для работы с широкими листами.

В промышленных масштабах

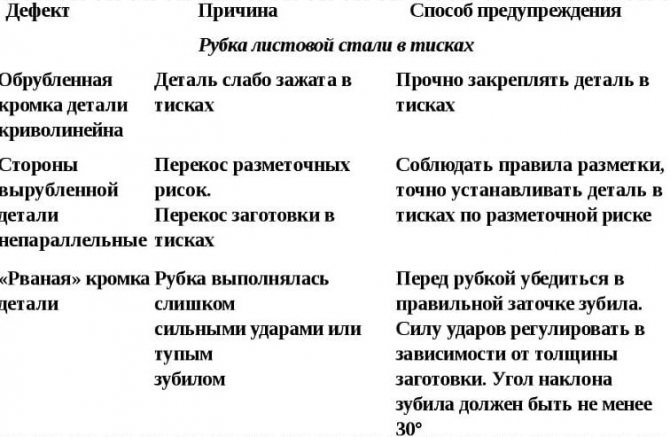

Ручная обработка практически не применяется на крупных производствах. Вместо зубил и молотков, обладающих низкой производительностью и точностью, при промышленном производстве листовых металлоизделий используются гильотина.

Она представляет собой отдельный стан, снабженный двумя ножами и электрическим двигателем. Во время использования лист металла кладется на нижний нож местом раскроя, после чего по нажатию кнопки механизм автоматически опускает верхний нож.

К очевидным плюсам использования гильотины можно отнести отсутствие на получаемой детали:

- скосов,

- серповидности,

- заусенцев,

- зазубрин.

Единственным недостатком технологии является ограничение на форму реза. Гильотина не может использоваться для вырубки отверстий и контуров сложных форм. Для этой процедуры придется использовать другой стан, например координатный пробивной пресс, о работе которого мы рассказывали в одном из предыдущих материалов.

Возможные дефекты

Ручная рубка металла плоха тем, что есть вероятность порчи заготовки, хотя весь процесс строго контролировался. Ниже приведены распространенные дефекты и их причины.

- Криволинейность обрубленной кромки (слабое закрепление детали в тисках).

- Кромка «рваная» (удары проводились тупым зубилом или неверно заточенным крейцмейселем).

- Нарушена параллельность сторон изделия (перекос рисок либо заготовки в тисках).

- Глубина канавок разнится по длине (не регулировался угол наклона крейцмейселя; удар был неравномерным).

- Появление зарубов на детали (тупое зубило).

- Наличие сколов на кромке детали или внутри канавки (не снималась фаска с заготовки).

Чтобы избежать перечисленных проблем и не испортить металлический шаблон для работы, рекомендуется соблюдать ряд правил:

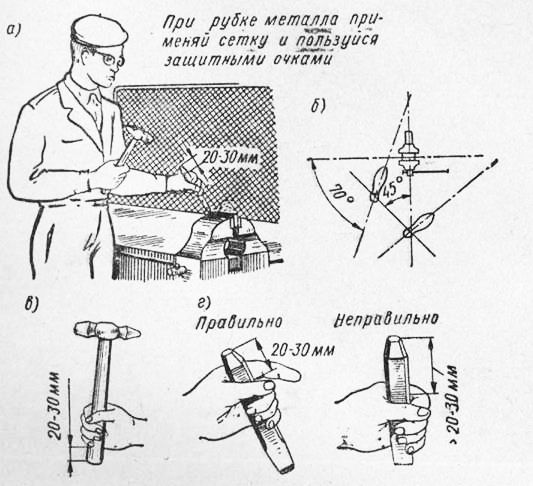

- прочно крепить деталь, если это возможно;

- держать угол наклона зубила не менее 30 градусов;

- точно размечать заготовку;

- работать только заточенными зубилом и крейцмейселем, следить за углом их наклона;

- перед работой снять фаски с детали;

- наносить удары равномерно.

Ручная рубка листового металла была единственным способом работы лет 50 назад. Сегодня же к услугам мастеров – оборудование, требующее от них лишь своевременного контроля, работающее точно, эффективно и без порчи заготовок.

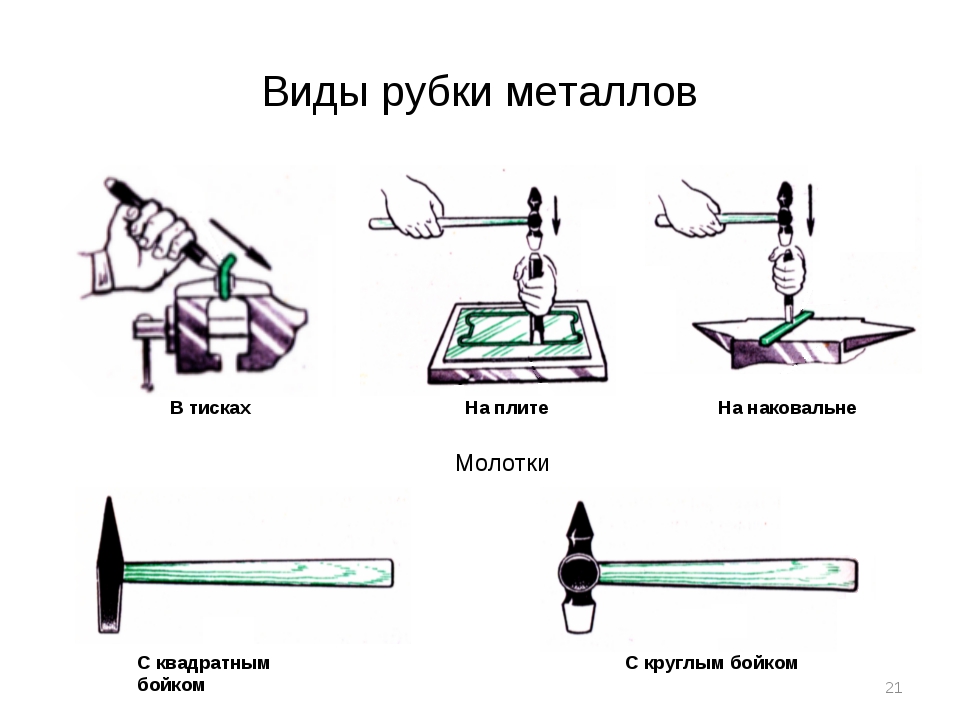

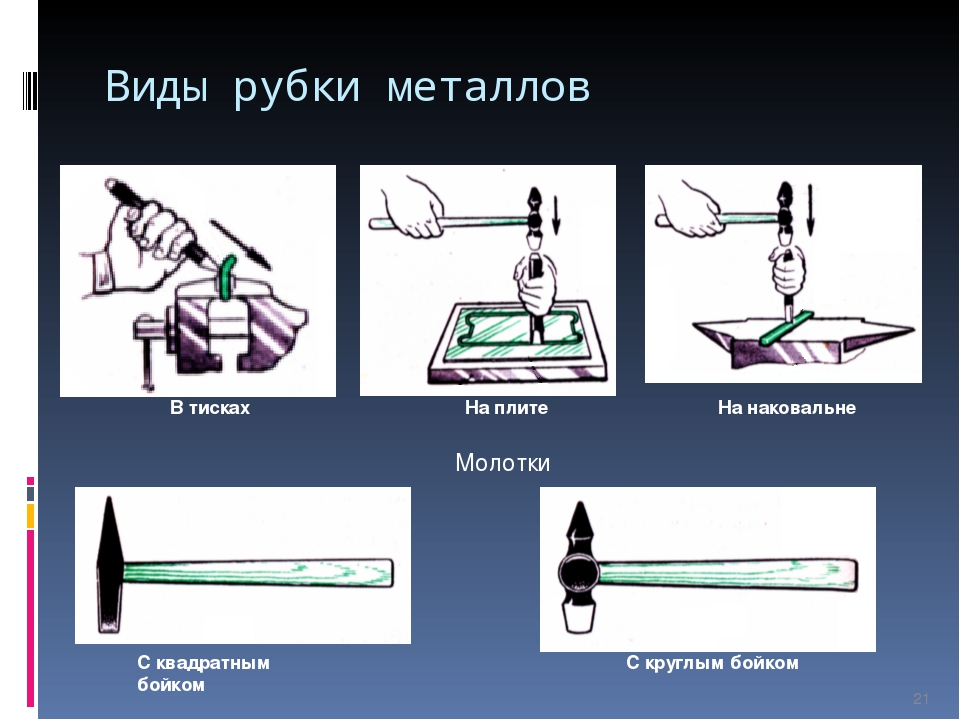

Способы рубки металла

Классификацию можно проводить по различным факторам.

По решаемой задаче – распиловка, вырубка, снятие малой части, слоя. Фактически все они повторяют перечисленные выше цели.

По приводящей силе:

- вручную;

- с помощью механизированной машины.

На этом мы более подробно остановимся ниже.

По принудительной фиксации – в зажимах, тисках, а также с закреплением на специальной станине и под прессом.

По направлению движения – по вертикали или по горизонтали.

Перечисленные способы выбираются в зависимости от:

- наличия оборудования;

- толщины металлического изделия;

- требуемого уровня работы – кромки могут получиться гнутыми при исполнении вручную, а при механизированном процессе повышается точность;

- степени производительности – ради одной детальки нет смысла перенастраивать оборудование, но на серийную партию потребуется специальные станки.

Приспособление для рубки металла – гильотина

Оборудование имеет гидравлический привод. Сама станина – очень тяженая и большая. С помощью аппарата можно производить только прямые надрезы (без закруглений) по горизонтали и вертикали. В случае необходимости можно вырезать нужные простые геометрические формы – квадраты, прямоугольники, ромбы и пр.

Обычно станок имеет дистанционное или компьютеризированное управление. ЧПУ позволяет заранее задавать формы, скорость разреза. Требуется производить математические вычисления, чтобы учитывать толщину заготовки и прочие параметры.

Иногда агрегаты являются комбинированными, то есть помимо лезвий гильотины имеются в составе ножницы по металлу, пресс. Это ускоряет работу и позволяет производить многофункциональные операции. Особенности машинизированного процесса:

- Высокая скорость.

- Точность произведения распиловки.

- Возможность отрезать даже минимальный край.

- Достаточно ровные кромки.

- Работа с металлическими изделиями большой толщины (арматура, толстые стенки).

- Действия слесаря заключаются только в настройке машины и слежении за процессом. Облегчение физического труда рабочих.

- Высокая производительность. Подходит для серийного производства.

К минусам же можно отнести большую стоимость и вес оборудования. Его может позволить себе не каждое производство.

Применяемое оборудование и инструменты

Этот список зависит от способа выполнения работ. Рубка ручным способом выполняется с использованием:

- инструмента для резки (зубила, крейцмейсель и так дальше);

- слесарного молотка (его подбирают по весу и длине ручки);

- тисков;

- железной подложки;

- инструмента для размечивания.

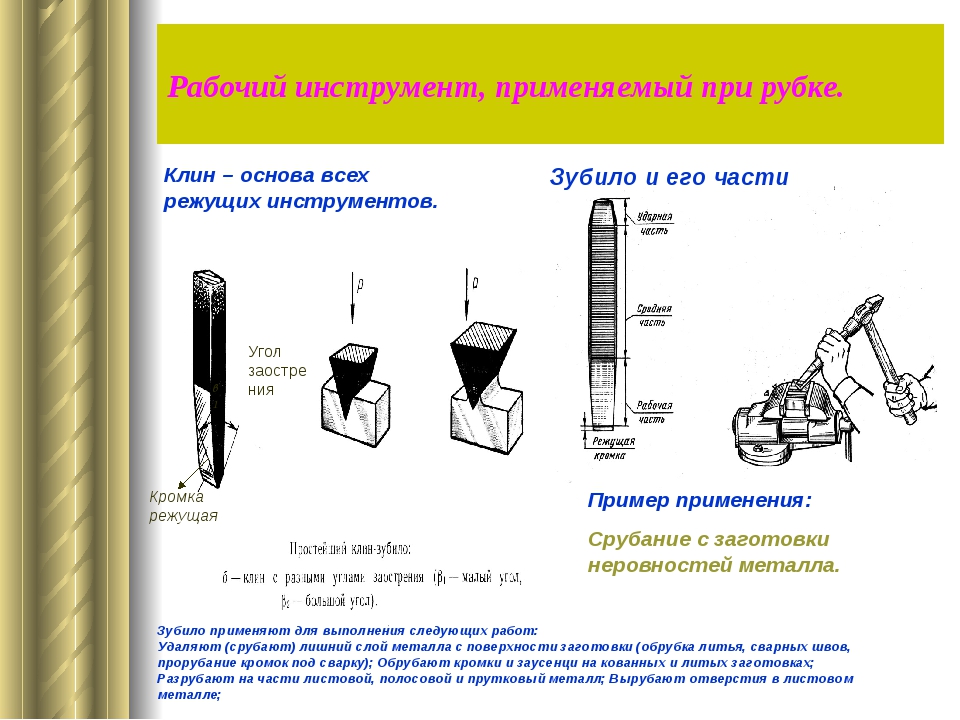

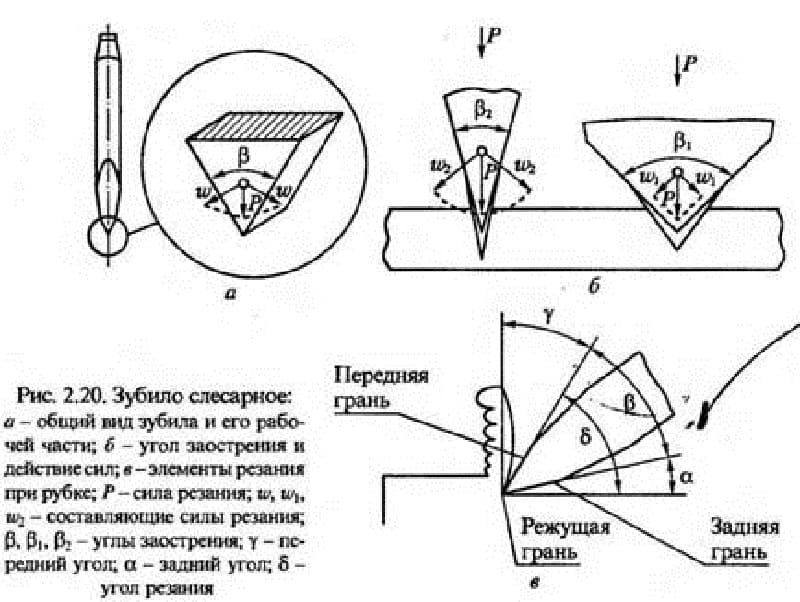

Слесарное зубило конструктивно состоит из трёх весомых частей: ударной, средней (держателя) и режущей (рабочей). Форма части которая режет у каждого различная и зависит от решаемой задачи. Зубилом делают типовую операцию рубки. Крейцмейсель обладает более не широкой режущей кромкой. Канавочник предназначается для вырубания канавок, по этому его режущая часть сделана в полукруглой форме. Бородок делают из круглого пирона, и имеет рабочую часть в форме окружности заточенной вдоль периметра. Воспользовавшись его помощью делают вырубку отверстий в листовом металле. Все ударные инструменты делаются из прочной инструментальной стали.

Важными параметрами данных инструментов являются геометрические размеры, углы заточки части которая режет. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они выделяются формой бойка (круглая или квадратная), способом крепления ручки, общим весом.

Вырубка мелких деталей, отверстий, некоторых частей выполняется при помощи крепёжного оборудования или на стальных подложках. Для надёжности крепления данная операция изготавливается в тисках.

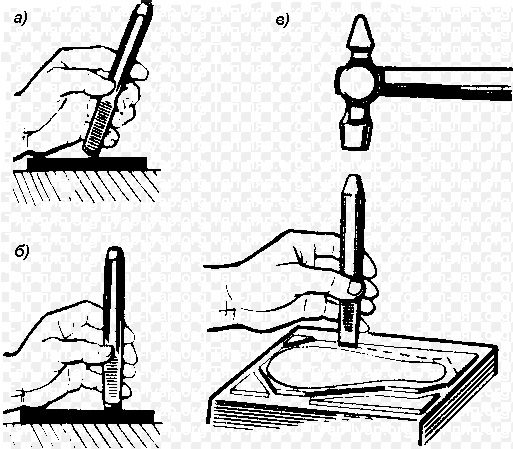

В качестве инструмента для размечивания используют разные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок используют: керны (разной вариации), чертилки с различной формой наконечников, карандаши. Используемые инструменты сделаны по разработанным нормам

На промпредприятиях инструментом для рубки металла считаются специализированные станки. Сюда можно отнести:

- гильотины;

- прессы (гидравлические и механичные);

- пресс-ножницы;

- угловысечные станки.

Они обладают большой производительностью и дают возможность проводить рубку даже слишком толстого металла.

Гидравлическая гильотина управляется электронным блоком. Воспользовавшись его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Помимо гильотины с целью решения данных задач используют говоря иначе комбинированные агрегаты. К ним можно отнести режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы используются для рубки листов и металлических полос, фасонного и простого проката. Они замечательно справляются с профильным металлом, к примеру, швеллер, двутавровый прокат, квадрат. При их помощи получают ровные отверстия и разной формы пазы.

Угловысечные станки дают возможность проводить угловую вырубку изделий из металла фактически любой толщины. Большой точности рубки добиваются за счёт наличия шкалы, позволяющей точно опускать инструмент в нужное место и правильно заточенного набора зубил.

Прессы и штампы решают подобные задачи. В них используют механичные, гидравлические, пневматические и электроприводы.

Основные слесарные операции.

Слесарное отделение.

| дата | часы | Содержание занятий. | Материальное обеспечение. |

| Теоретическая часть:Общие сведения: значение слесарной обработки и слесарно-сборочных работ в народном хозяйстве. Понятие о шероховатости поверхности и поверхностной обработки. Эскизы изделий и заготовок. Организация рабочего места слесаря характерное оборудование, рабочий и измерительный инструмент. Слесарные операции: разметка, гибка, рубка, разрезание материала. Практическая часть: Инструктаж по технике безопасности. Подготовка и оснащение рабочего места слесаря к данному циклу операций. Требования к рабочему инструменту. Изучение элементов рабочих чертежей изделий и заготовок. Подготовка заготовок к разметке, правке, рихтовке, гибки, рубке, разрезанию заготовок. Изготовление крючков для вешалок. | Рабочее место слесаря. Журнал инструктажа по технике безопасности. Напильники, штангенциркуль. | ||

| Изготовление зубило. | Напильники, штангенциркули. |

Отчет в практике.

Оборудование рабочего места слесаря.

В слесарных мастерских и на участках располагается оборудование индивидуального и общего пользования. Оборудование индивидуального пользования являются верстаки с тисками. К оборудованию общего пользования относятся: сверлильные и заточные станки, разметочная и проверочная плиты, плита для правки, винтовой пресс, рычажные ножницы.

Тиски служат для установки и закрепления заготовок в удобном для обработки положении.

Рабочий инструмент слесаря подразделяется на:

· Ручной.

· Механизированный.

Типовой набор ручного инструмента для слесарных работ делится на четыре группы:

1) режущий инструмент – напильники, ножовки, зубила, сверла, метчики, плашки, шаберы, развертки, абразивный инструмент;

2) вспомогательный инструмент – молотки, керны, бородки, чертилки, циркули, воротки, плашкодержатели;

3) слесарно-монтажный инструмент – гаечные ключи, отвертки, плоскогубцы, ручные тиски, струбцины, съемники;

4) измерительный и контрольный инструмент – линейки, кронциркули, нутромеры, штангенциркули, микрометры, угольники, угломеры.

Основные слесарные операции.

Различают следующие основные слесарные операции:

Разметка – нанесение на обрабатываемую заготовку или поверхность материала, предназначенного дня получения заготовки, разметочных линий.

Правка – устраняются неровности, кривизна, изогнутость, дефекты формы заготовок.

Рихтовка – устранение неровностей листа или коробления заготовки, подвергшейся закалке.

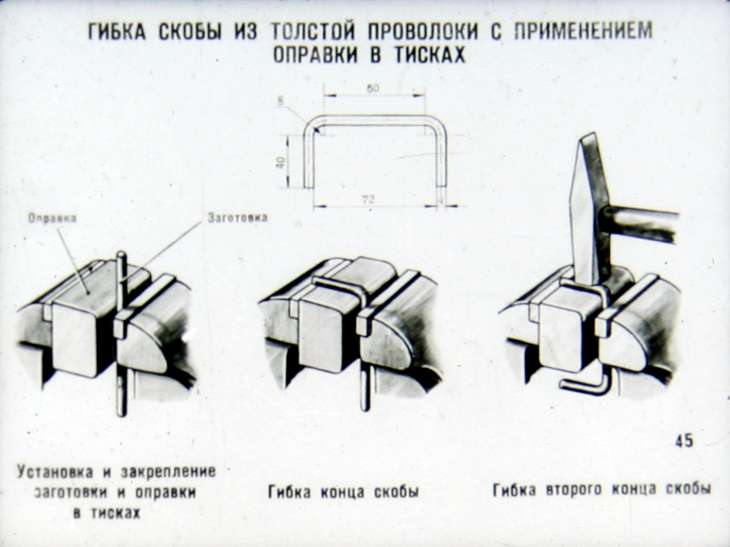

Гибка – заготовке или ее части придается изогнутая форма.

Рубка – удаление излишнего слоя металла или разрубание заготовки на части посредством режущего инструмента.

Разрезание.

Распиливание – обработка отверстий, канавок и пазов.

Пригонка – обработка одной детали по имеющейся другой с тем, чтобы выполнить их соединение.

Припасовка – точная взаимная пригонка деталей.

Притирка – доводка деталей, работающих в паре, для обеспечения наилучшего контакта рабочих поверхностей,

Клепка – вид сборки по образованию неразъемного соединения двух или нескольких деталей с помощью заклепок.

Пайка – вид слесарной обработки по образованию неразъемного соединения при помощи расплавленного промежуточного материала или сплава, называемого припоем.

Лужение – покрытие поверхности металлических деталей тонким слоем расплавленного олова.

Нарезание резьбы.

mybiblioteka.su – 2015-2018 год. (0.005 сек.)

mybiblioteka.su

Обработка кромок металла. Виды обработки кромок. Зубило. Крейцмейсель.

Для обработки кромок профильного и листового металлопроката существует много различных способов автоматических и ручных. Все зависит от технических условий, характера производства и назначения материала.

Обработка кромок производится для получения надлежащей их чистоты и точности. Кромки подготовляются под сварку, чеканку для точной пригонки деталей, для удаления слоя металла вдоль кромок в случае его повреждения при резке на ножах или автогенной резке.

Форма и материал зубила.

Зубила, изготовленные из углеродистой и инструментальной сталей марок У7А или У8А овального или многогранного сечения представляют собой стержень, один конец которого оттягивается и затачивается. Заточенная кромка зубила называется лезвием. Второй конец зубила, который имеет форму, слегка сведенную на конус, называется головкой.

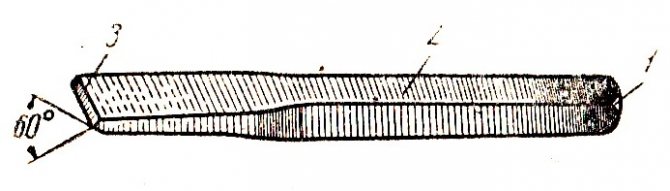

Рис. 1. Зубило:

1 — головка; 2 — стержень; 3 — лезвие.

Какие работы выполняют крейцмейселем?

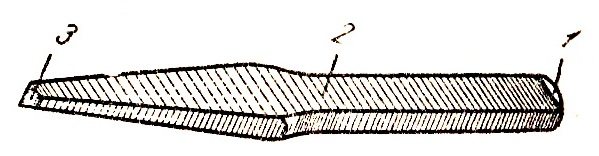

Крейцмейсель предназначается для прорубания узких канавок и, так же как и зубило, состоит из стержня, лезвия и головки. Во избежание заклинивания лезвие делается шире оттянутой части стержня.

Рис. 2. Крейцмейсель:

1—головка; 2 — стержень; 3 — лезвие.

Как сделать зубило?

Рабочие должны следить за исправным состоянием головок зубил и круйцмейселя, иначе это может привести к травматизму рук. Чтобы этого не произошло, нужно правильно сделать зубило. Для этого необходимо произвести отжиг, а после опилить режущие части и головки. Угол режущей части проверяется по шаблону. Затем проводят закалку до необходимой твердости путем нагрева до 700 — 800°, с охлаждением в воде.

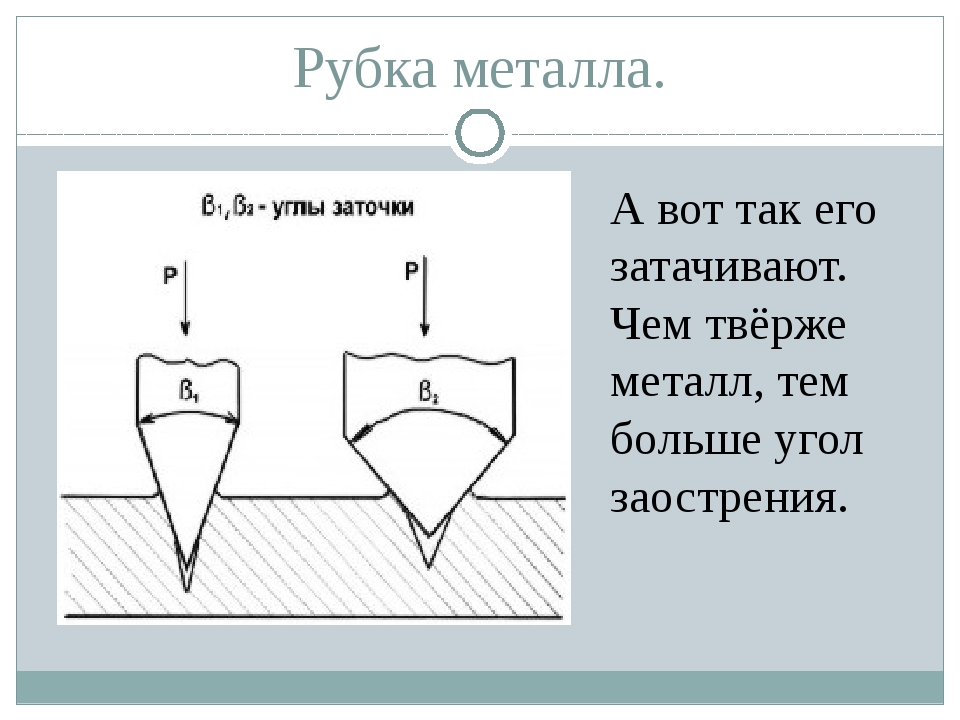

Заточка зубила.

Угол заточки зубила применяют для рубки чугуна и стали (твердой) в 70 — 750, для твердой бронзы до 70°, для стали средней твердости 60° и для меди и латуни 45°.

Для нанесения ударов при рубке применяется молоток. Молоток должен быть исправным и плотно насажен на ручку.

Смотреть что такое «Крейцмейсель» в других словарях:

- крейцмейсель — крейцмейсель … Орфографический словарь-справочник

- крейцмейсель — зубило, долото Словарь русских синонимов. крейцмейсель сущ., кол во синонимов: 2 • долото (16) • зубило … Словарь синонимов

- КРЕЙЦМЕЙСЕЛЬ — (нем. Kreuzmei?el) инструмент для вырубания узких канавок, шпоночных пазов и т. п … Большой Энциклопедический словарь

- КРЕЙЦМЕЙСЕЛЬ — с узким лезвием (см.) для вырубания в твёрдых материалах узких канавок, шпоночных пазов или рубки швов, заусенцев и др … Большая политехническая энциклопедия

- КРЕЙЦМЕЙСЕЛЬ — (от немецкого Kreuz meiβel) узкое зубило, литейный инструмент для обрубки и очистки отливок из черных и цветных сплавов. Крейцмейсель крепят в пневматическом молотке. Угол заточки α (рис. К 28) зависит от твердости обрабатываемого… … Металлургический словарь

- КРЕЙЦМЕЙСЕЛЬ — (от нем. Kreuzmeissel) узкое зубило (см. рис.) для слесарной обработки твёрдых материалов (рубки, вырубания узких канавок и т. д.). Крейцмейсель … Большой энциклопедический политехнический словарь

- крейцмейсель — (нем. Kreuzmeißel), инструмент для вырубания узких канавок, шпоночных пазов и т. п. * * * КРЕЙЦМЕЙСЕЛЬ КРЕЙЦМЕЙСЕЛЬ (нем. Kreuzmeibel), инструмент для вырубания узких канавок, шпоночных пазов и т. п … Энциклопедический словарь

- крейцмейсель — (нем. kreuzmeibel) зубило с узким лезвием, употребляемое для вырубания канавок в металле. Новый словарь иностранных слов. by EdwART, , 2009. крейцмейсель (рэ, мэ, сэ), я, м. (нем. Kreuzmeißel … Словарь иностранных слов русского языка

- Крейцмейсель — (нем. Kreuzmeiβel) узкое Зубило для слесарной обработки твёрдых материалов (рубки, вырубания узких канавок и т. п.) … Большая советская энциклопедия

- Крейцмейсель — см. Зубило (доп.) … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Какие работы выполняют крейцмейселем

ТЕХНОЛОГИЯ

§ 20. Рубка металла

Рубку металла применяют, чтобы разделить заготовку на части, удалить лишний металл, вырубить в деталях пазы, канавки и др. Рубку выполняют с помощью зубила и молотка.

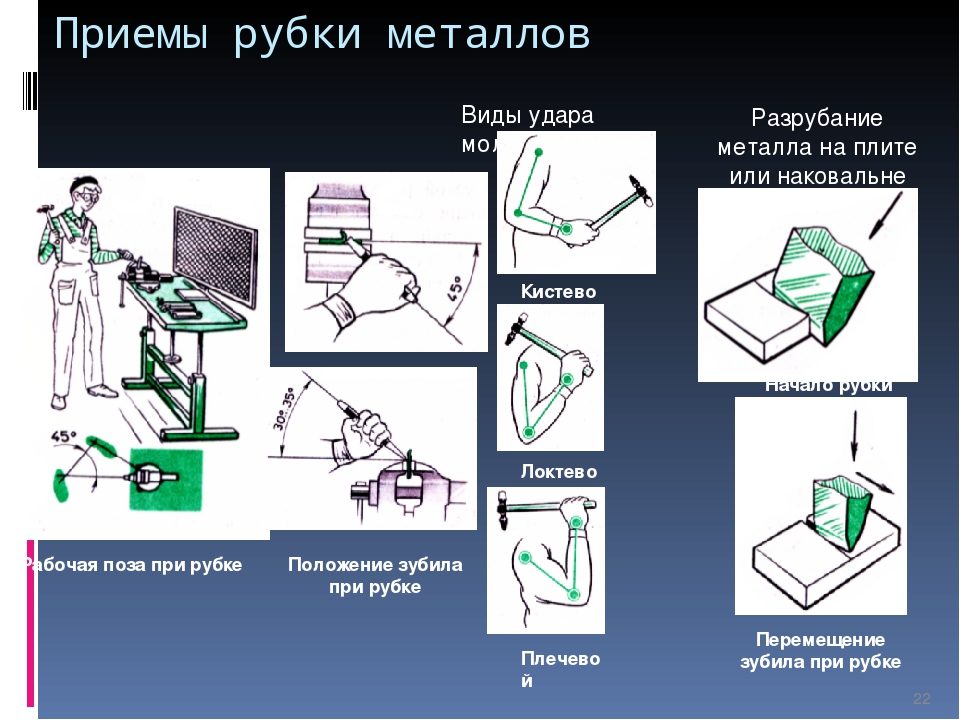

Зубило представляет собой стальной стержень, имеющий режущую кромку в форме клина (рис. 72). Угол заострения зубила при рубке стальных заготовок должен быть равен 60°, а при рубке цветных металлов — 35…45°.

Рис. 72. Зубило: 1 – головка; 2 — ударная часть; 3 — стержень; 4 – рабочая часть; 5 — режущая кромка

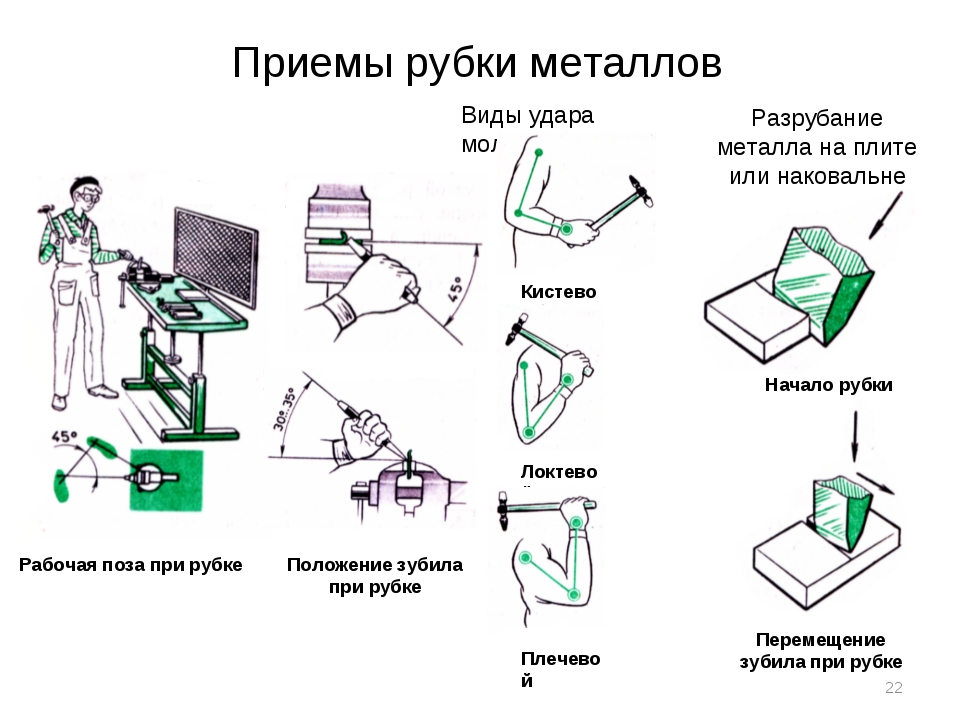

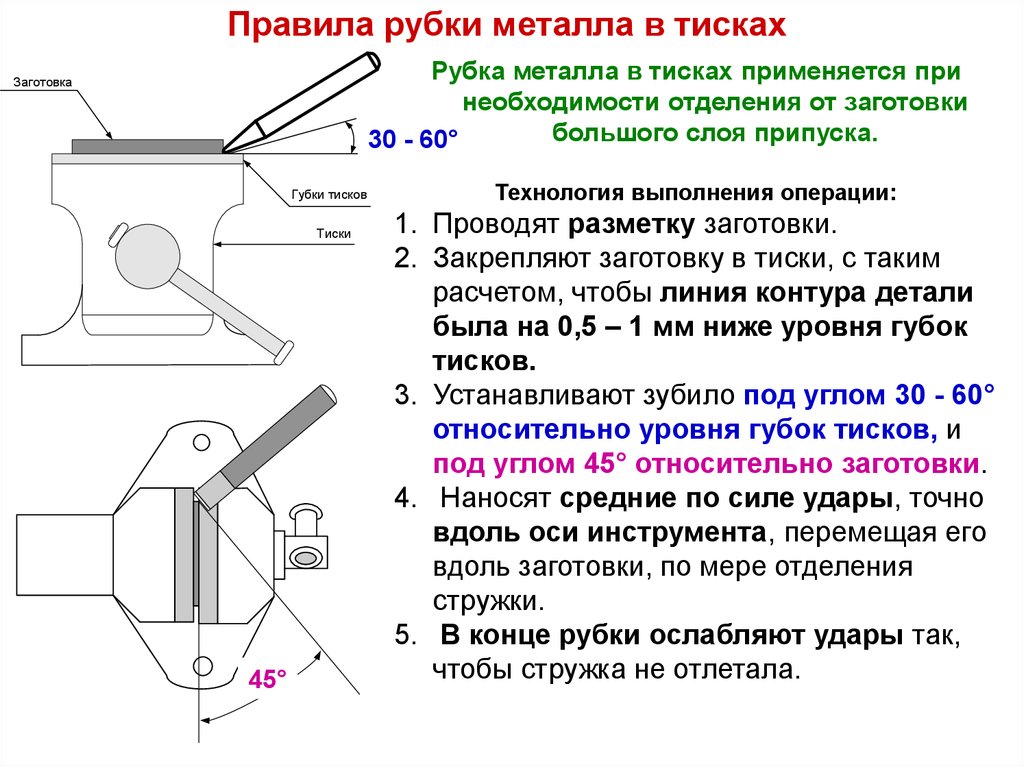

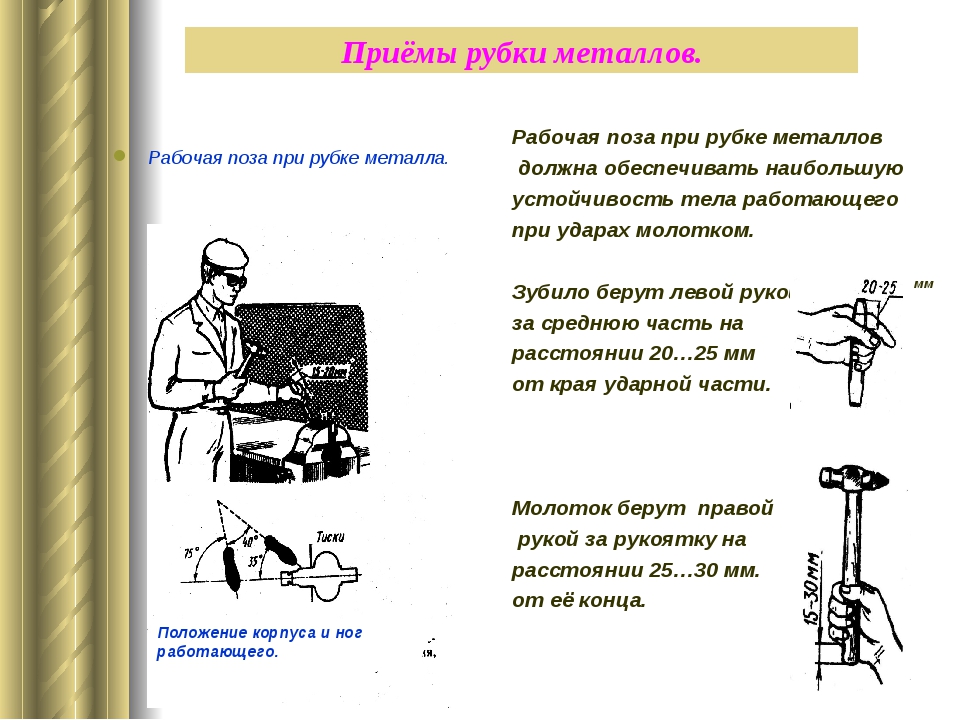

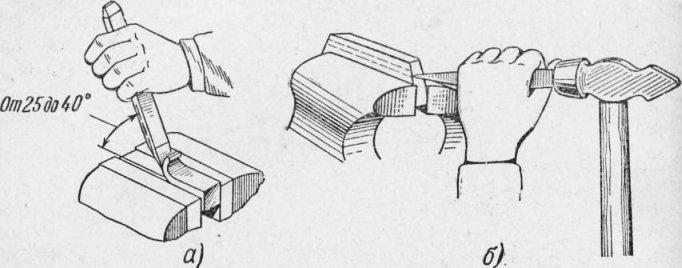

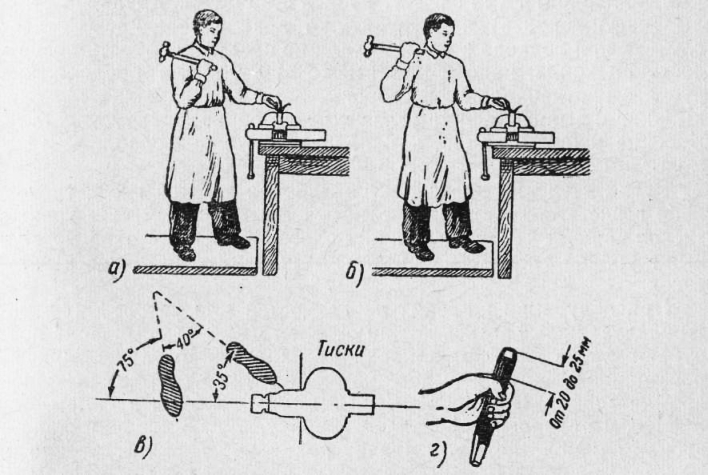

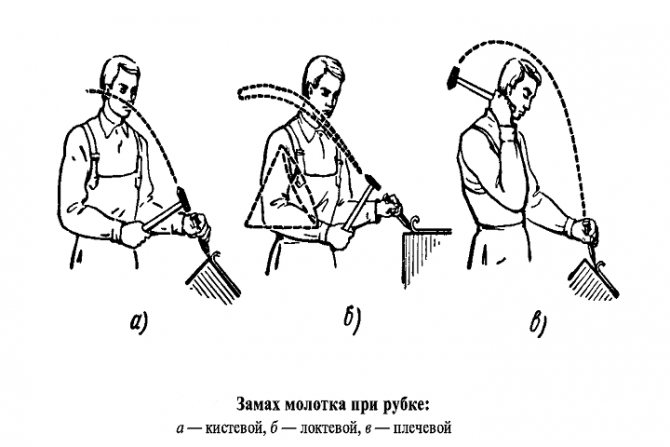

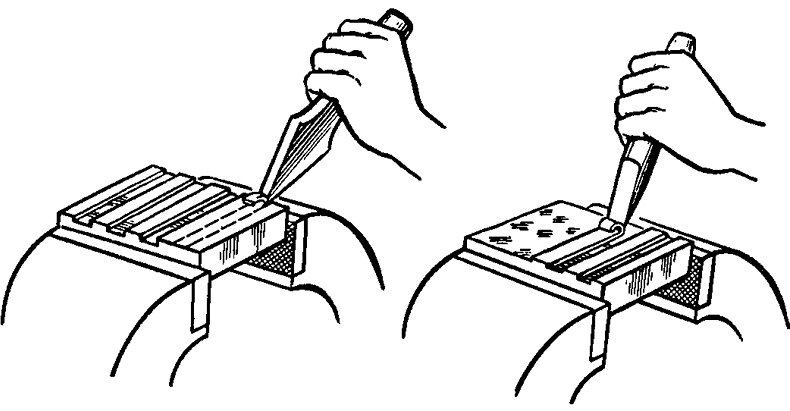

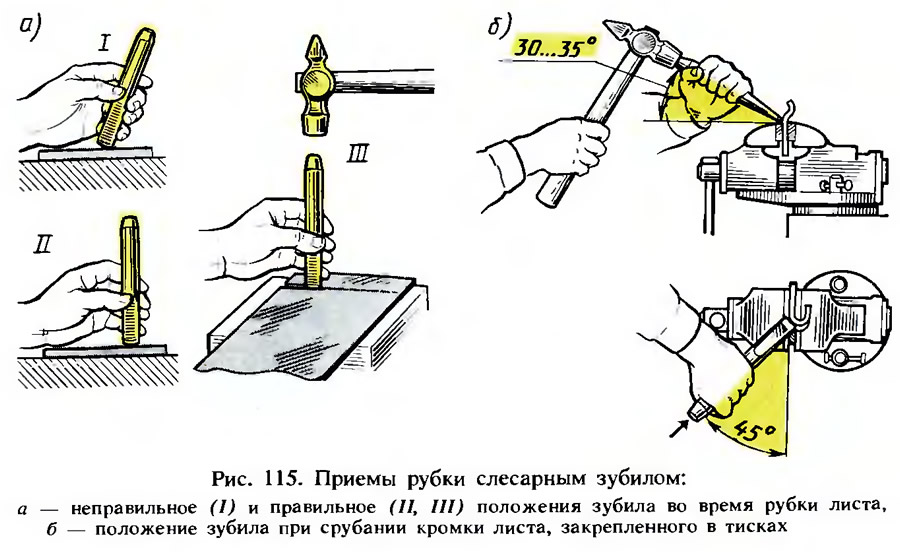

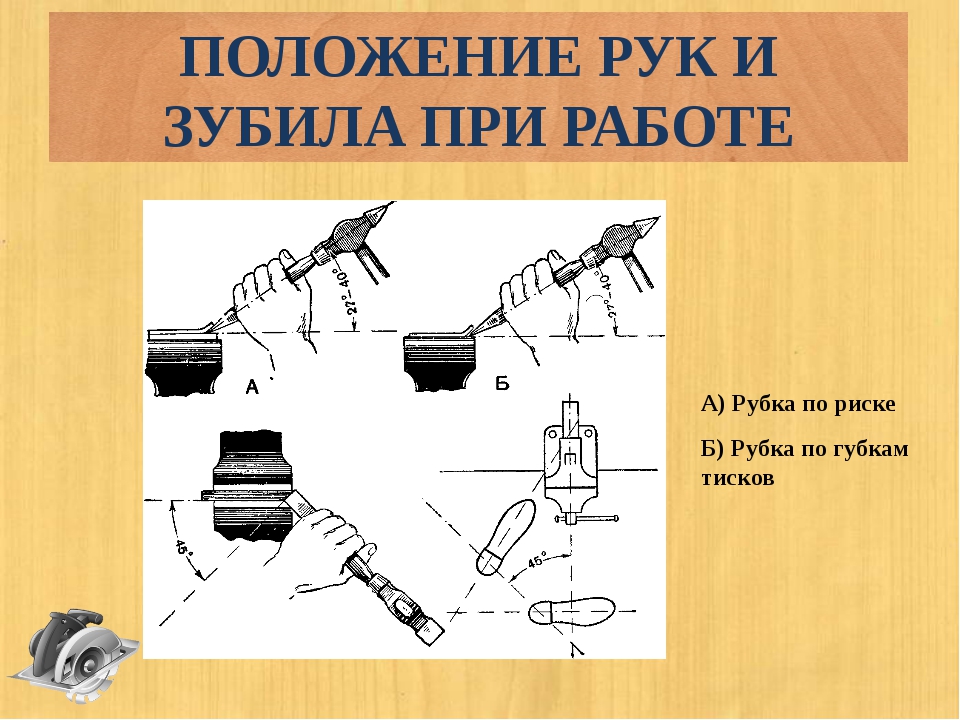

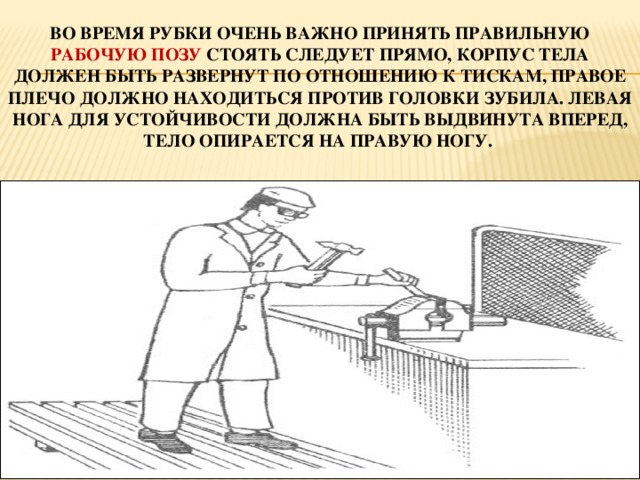

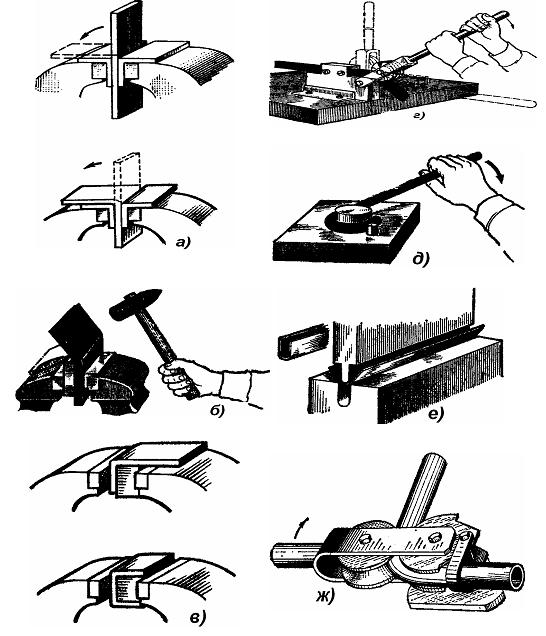

При рубке заготовок стоять нужно прямо, слегка развернув корпус тела относительно тисков. Правое плечо должно находиться напротив головки зубила. Зубило держат так, чтобы ударная часть выступала из кисти левой руки на 15…30 мм (рис. 73).

Рис. 73. Приёмы рубки металла в тисках: а — кистевой удар; 6 — локтевой удар: в — плечевой удар

В зависимости от твёрдости и толщины обрабатываемой заготовки сила удара молотком по зубилу должна быть различной. Кистевой удар применяют для снятия небольших неровностей и тонких стружек. При этом молоток перемещается за счёт движения кисти руки (см. рис. 73, а). При локтевом ударе рука сгибается в локте и удар становится сильнее (см. рис. 73, б). Им срубают лишней металл и разделяют заготовки на части. .

Плечевой удар используют для срубания толстых стружек, разрубания прутков и полос большой толщины (см. рис. 73, в).

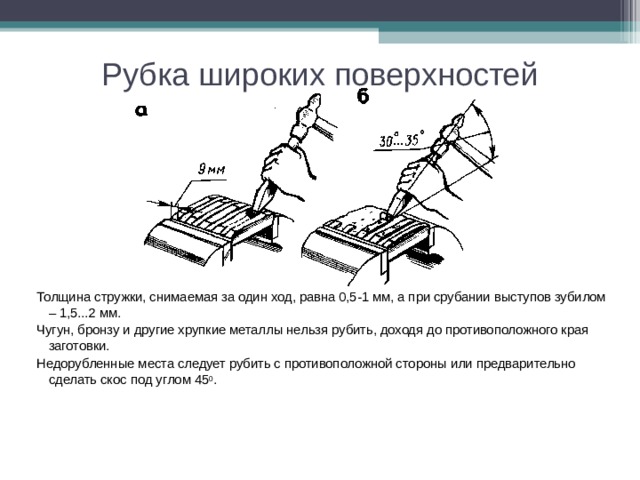

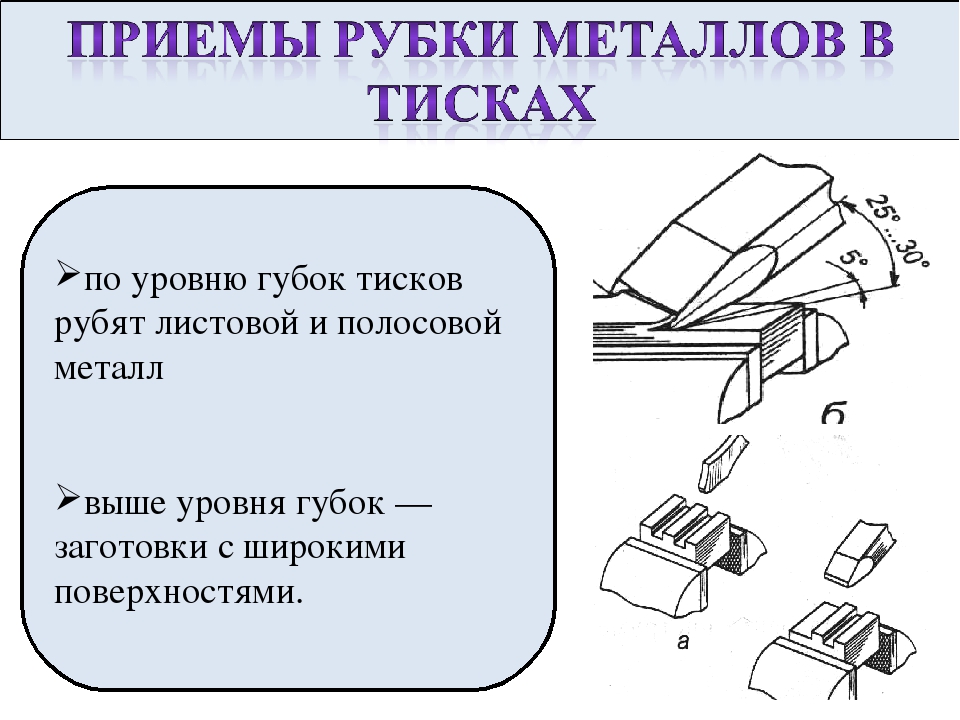

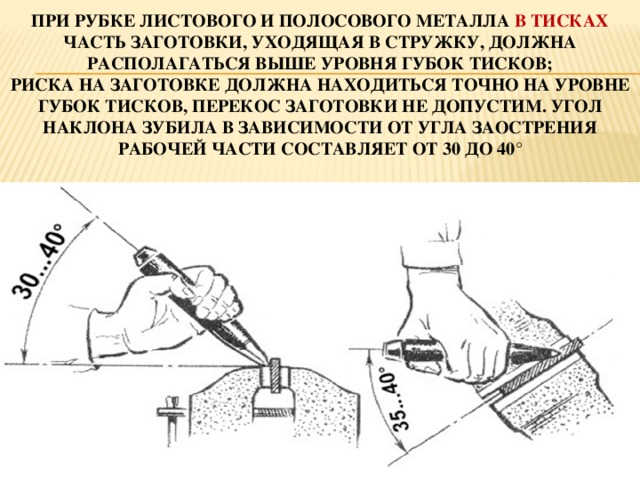

При рубке в тисках заготовку закрепляют таким образом, чтобы разметочная риска находилась ниже уровня губок на 1,5…2 мм. В этом случае после обработки на заготовке остаётся припуск на опиливание кромок. Режущую кромку зубила устанавливают на поверхность губок под углом 30…40° к плоскости резания (рис. 74) угол наклона зубила к кромкам губок должен составлять 45…60°.

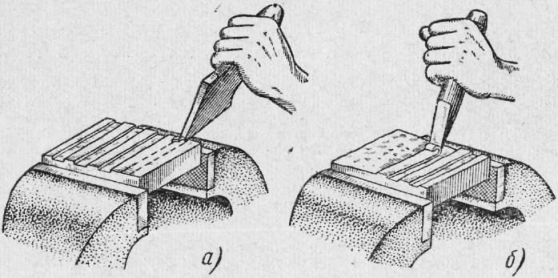

При рубке на плите зубило устанавливают на разметочную риску вертикально и наносят удары. После нанесения первого удара зубило устанавливают так, чтобы половина его режущей кромки находилась в уже прорубленной лупке, а половина — на разметочной риске, и наносят второй удар. При таком перемещении зубила по разметочной риске легче установить его в правильное положение и получить непрерывный надрез.

Если толщина заготовки не превышает 2 мм, то металл разрубают с одной стороны, а с друтой стороны подкладываюг пластину’ из мягкой стали, чтобы не затупить зубило о плиту. При большой толщине заготовки разметочную риску необходимо наносить с двух сторон. Сначала прорубают лист с одной стороны, примерно на половину его толщины. Затем переворачивают и разрубают его окончательно.

Рис. 74. Положение зубила при рубке в тисках: 1 — тиски; 2 — нагубники; 3 — заготовка; 4 — зубило

При вырубании из листового металла заготовок сложной формы сначала на расстоянии 1…2 мм от разметочных линий лёгкими кистевыми ударами по зубилу прорубают неглубокую канавку. Затем мощными локтевыми ударами рубят заготовку по намеченной канавке, пока на её противоположной стороне не проявится вырубаемый контур. После этого лист переворачивают и окончательно вырубают заготовку.

На предприятиях рубку выполняют слесари с помощью пневматических и электрических молотков. Заготовки из листового металла вырубают штамповщики на прессах и специальных штампах. Для обработки заготовок из высокопрочных сталей применяют плазменную и лазерную резку.

Правила безопасной работы

Выполнять рубку только в защитных очках и при установленном защитном экране.

Надёжно закреплять заготовку в тисках.

Работать исправным инструментом.

- Нельзя стоять за спиной работающего товарища.

Практическая работа № 20

Рубка заготовок в тисках и на плите

По указанию учителя разметьте одну из заготовок деталей: отвёртка (см. рис. 61, а), шаблон (см. рис. 61, б), кронштейн (см. рис. 67, в), подвеска (см. рис. 67, г), приспособление для изготовления заклёпок (см. рис. 62), нутромер (см. рис. 67, д) — или детали своего творческого проекта.

Вырубите в тисках размеченную заготовку по наружному контуру.

- Вырубите на плите внутренние контуры заготовки.

Проверяем свои знания

Перечислите правила безопасной работы при рубке металла.

Какие инструменты используются для рубки металла.

В каких случаях применяют кистевой удар, плечевой удар?

Почему при рубке в тисках разметочная риска должна быть на 1,5…2 мм ниже уровня губок?

В чём сходство и различие между зубилом и слесарной ножовкой?

- Изложи технологическую последовательность рубки листового металла на плите.