Особенности зубчатого механизма

Такие механизмы предназначены для того, чтобы передавать вращение от одного зубчатого колеса к другому, используя зацепление зубцов. У них относительно малые потери на трение по сравнению с фрикционами, поскольку плотный прижим колесной пары друг к другу не нужен.

Зубчатый механизм

Пара шестерен преобразует скорость вращения вала обратно пропорционально соотношению числа зубцов. Это соотношение называют передаточным числом. Так, колесо с пятью зубьями будет вращаться в 4 раза быстрее, чем состоящее с ним в зацеплении 20-зубое колесо. Крутящий момент в такой паре уменьшится также в 4 раза. Это свойство используют для создания редукторов, понижающих скорость вращения с возрастанием крутящего момента (или наоборот).

Если необходимо получить большое передаточное число, то одной пары шестерен может быть недостаточно: редуктор получится очень больших размеров. Тогда применяют несколько последовательных пар шестерен, каждую с относительно небольшим передаточным числом. Характерным примером такого вида является автомобильная коробка передач или механические часы.

Зубчатый механизм способен также изменять направление вращения приводного вала. Если оси лежат в одной плоскости — применяют конические шестерни, если в разных- то передачу червячного или планетарного вида.

Планетарный зубчатый механизм

Для реализации движение с определенным периодом на одной из шестерен оставляют один (или несколько) зубец. Тогда вторичный вал будет перемещаться на заданный угол только каждый полный оборот ведущего вала.

Если развернуть одну из шестерен на плоскость – получится зубчатая рейка. Такая пара может преобразовывать вращательное движение в прямолинейное.

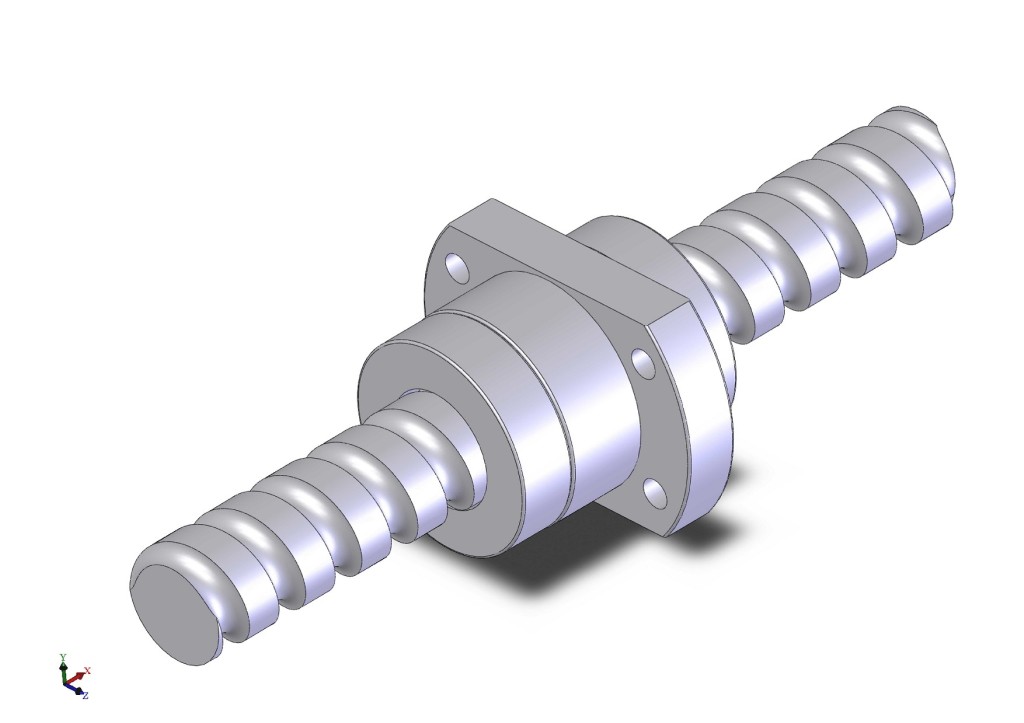

Все о ШВП

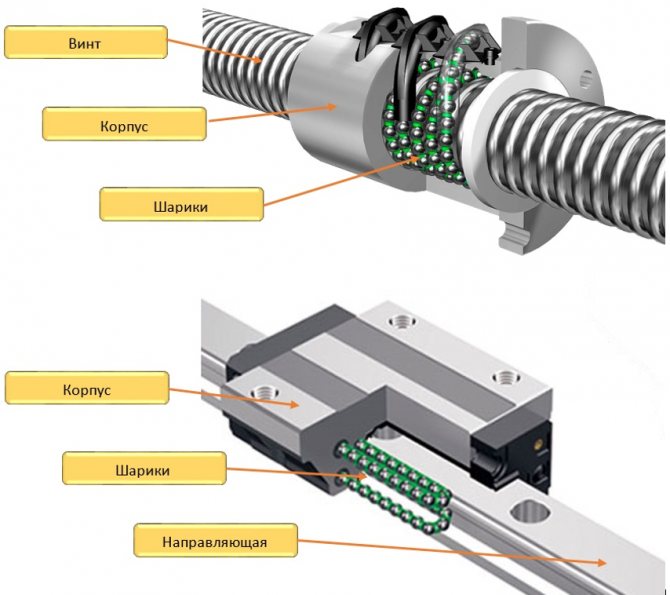

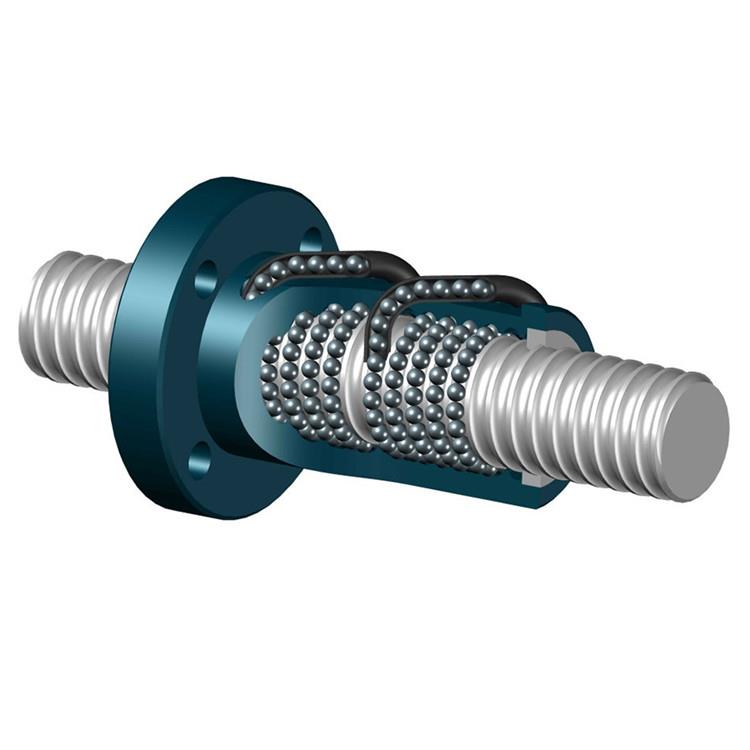

Шариково-винтовая передача – разновидность линейного привода, трансформирующего вращательное движение в поступательное, которая обладает отличительной особенностью – крайне малым трением.

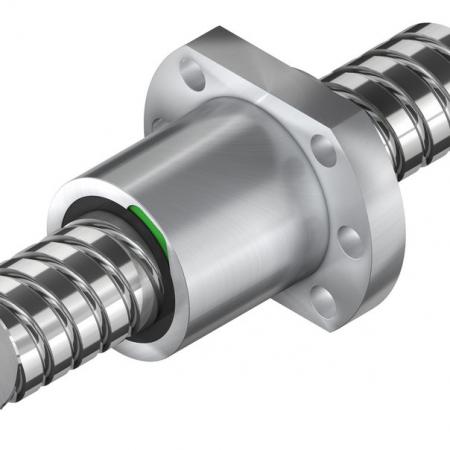

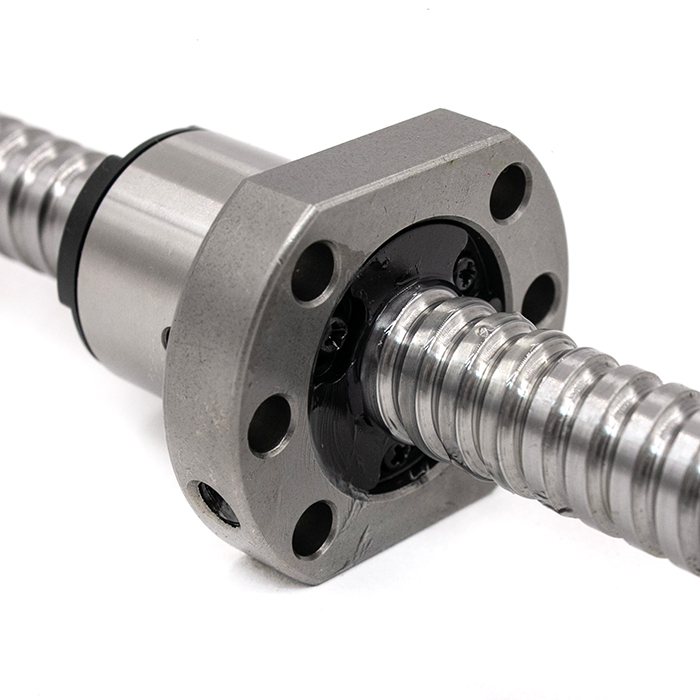

Вал (обычно стальной – из высокоуглеродистых видов стали) со специфической формы беговыми дорожками на поверхности выполняет роль высокоточного приводного винта, взаимодействующего с гайкой, но не напрямую, через трение скольжения, как в обычных передачах винт-гайка, а посредством шариков, через трение качения. Это обуславливает это высокие перегрузочные характеристики шарико-винтовой передачи и очень высокий КПД. Винт и гайка производятся в паре, подогнанными, с очень жесткими допусками, и могут быть использованы в оборудовании, где требуется очень высокая точность. Шариковая гайка обычно чуть более крупная, чем гайка скольжения – из-за расположенных в ней каналов рециркуляции шариков. Однако, это практически единственный момент, в котором ШВП уступает винтовым передачам трения скольжения.

Сфера применения шарико-винтовых пар

ШВП часто применяется в авиастроении и ракетостроении для перемещения рулевых поверхностей, а также в автомобилях, чтобы приводить в движение рулевую рейку от электромотора рулевого управления. Широчайший спектр приложений ШВП существует в прецизионном машиностроении, таком, как станки с ЧПУ, роботы, сборочные линии, установщики компонентов, а также – в механических прессах, термопластавтоматах и др.

История ШВП

Исторически, первый точный шариковый винт был произведен из достаточно малой точности обычного винта, на который была установлена конструкция из нескольких гаек, натянутых пружиной, а затем притерта по всей длине винта. Путем перераспределения гаек и смены направления натяга, погрешности шага винта и гайки могли быть усреднены. Затем, полученный шаг пары, определенный с высокой повторяемостью замерялся и фиксировался в качестве паспортного. Схожий процесс и в настоящее время периодически используется для производства ШВП.

Применение ШВП

Для того, чтобы шариковая пара отслужила весь свой расчетный срок с сохранением всех, в т.ч

точностных, параметров, необходимо уделить большое внимание чистоте и защите рабочего пространства, избегать попадания на пару пыли, стружки и прочих абразивных частиц. Обычно это решается путем установки гофрозащиты на пару, полимерной, резиновой или кожаной, что исключает попадание посторонних частиц в рабочую область. Другой метод состоит в использовании компрессора – подачи фильтрованного воздуха под давлением на винт, установленный открыто

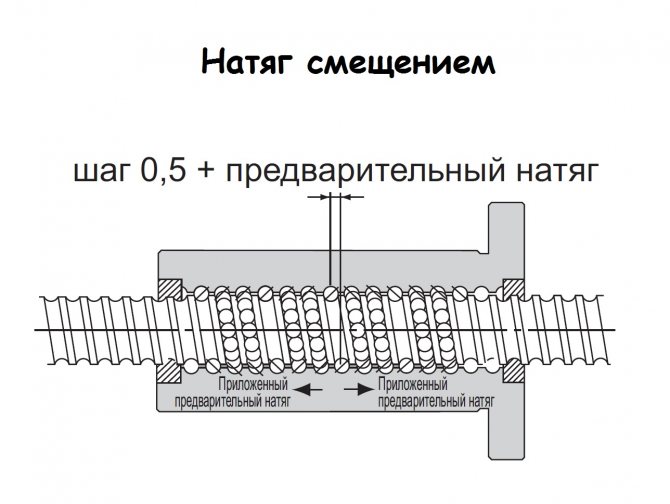

Шарико-винтовые передачи благодаря использованию трения качения могут иметь определенный преднатяг, который убирает люфт передачи – определенный “зазор” между вращательным и поступательным движением, который имеет место при смене направления вращения

Другой метод состоит в использовании компрессора – подачи фильтрованного воздуха под давлением на винт, установленный открыто. Шарико-винтовые передачи благодаря использованию трения качения могут иметь определенный преднатяг, который убирает люфт передачи – определенный “зазор” между вращательным и поступательным движением, который имеет место при смене направления вращения

Устранить люфт особенно важно в системах с программным управлением, поэтому ШВП с преднатягом используются в станках с ЧПУ особенно часто

Недостатки шарико-винтовых передач

В зависимости от угла подъема беговых дорожек, ШВП могут быть подвержены обратной передаче – малое трение приводит к тому, что гайка не блокируется, а передает линейное усилие в крутящий момент. ШВП обычно нежелательно использовать на ручных подачах. Высокая стоимость ШВП также фактор, который зачастую склоняет выбор машиностроителей в пользу более бюджетных передач.

Преимущества шарико-винтовых передач

Низкий коэффициент трения ШВП обуславливает низкую диссипацию и высокий КПД передачи – намного выше, чем у любых других аналогов. КПД самых распространенных шариковых пар может превышать 90% по сравнению с максимальными 50% для метрических и трапецеидальных ходовых винтов. Практические отсутствующее скольжение значительно увеличивает срок службы ШВП, что снижает простой оборудования при ремонте, замене и смазке частей. Все это в сочетании с некоторыми другими преимуществами, такими как более высокой достигаемой скоростью, сниженными требованиями к мощности электропривода винта, может быть существенным аргументом в пользу ШВП в противовес его высокой стоимости.

Критическая скорость вращения шарикового винта

Как и у любого торсионного вала, у шарикового винта есть критическая скорость, которая является гармоническим колебанием.

Постоянное вращение шарикового винта в диапазоне критической скорости сократит период эксплуатации, и может повлиять на производительность машины.

Критическая скорость является функциональной зависимостью диаметра,

длины шарикового винта и конфигурации монтажа. Осевой зазор гайки не оказывает влияние на критическую скорость nk.

Операционная скорость не должна превышать 80% от критической скорости. Формула ниже для подсчета допустимой скорости nkzyl учитывает

этот фактор безопасности 0,8.

,где

Nk – критическая скорость (число оборотов в минуту)

Nkzyl – рабочая скорость вращения (число оборотов в минуту)

α – фактор безопасности (=0,8)

E – модуль эластичности (E=2,06*105 Н/мм2)

l – геометрический момент инерции (мм2)

d2 – диаметр стержня шарикового винта (мм)

γ – специфическая плотность материала (7,6*10 -5 Н/мм3)

g – постоянная величина земной гравитации (9,8*10 3 мм/с2)

А – поперечное сечение шарикового винта (мм2)

lk – неподдерживаемая длина между двумя корпусами

f – фактор коррекции по монтажу

| Плавающий – плавающий | λ=3.14 | f=9.7 |

| Жесткий – плавающий | λ=3.927 | f=15.1 |

| Жесткий – жесткий | λ=4.730 | f=21.9 |

| Жесткий – свободный | λ=1.875 | f=3.4 |

Максимально допустимая скорость шарикового винта ограничена.

Для гаек SC/DC d*nkzyl≤120 000

Для гаек CI, SK, SU/DU, SE d*nkzyl≤90 000

, где d – центральный диаметр шпинделя,мм

Пожалуйста, свяжитесь с нашими инженерами, если требуемая скорость превышает DN,

или если шариковый винт используется на более высоких скоростях.

Область применения

Основные характеристики определяют широкое распространение ШВП. Примером можно различные узлы автомобилей и станки. Более наглядным применением ШВП можно назвать нижеприведенные случаи:

- Изготовление привода станков ЧПУ. Современные варианты исполнения обладают несколькими линейными приводами. Примером можно назвать случай, когда станок Tornos имеет 14 управляемых осей.

- КАМАЗ и некоторые другие автопроизводители применяют подобную рейку при изготовлении рулевого механизма. За счет этого упрощается процесс изменения положения тяжелых колес, которые отягощены грязью.

- При производстве принтера и другого типографического оборудования устанавливается подобная рейка.

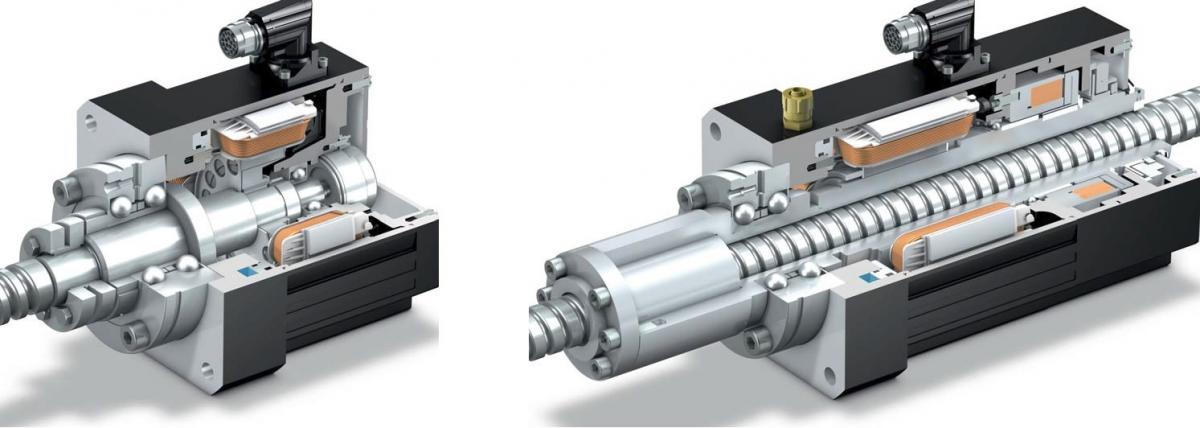

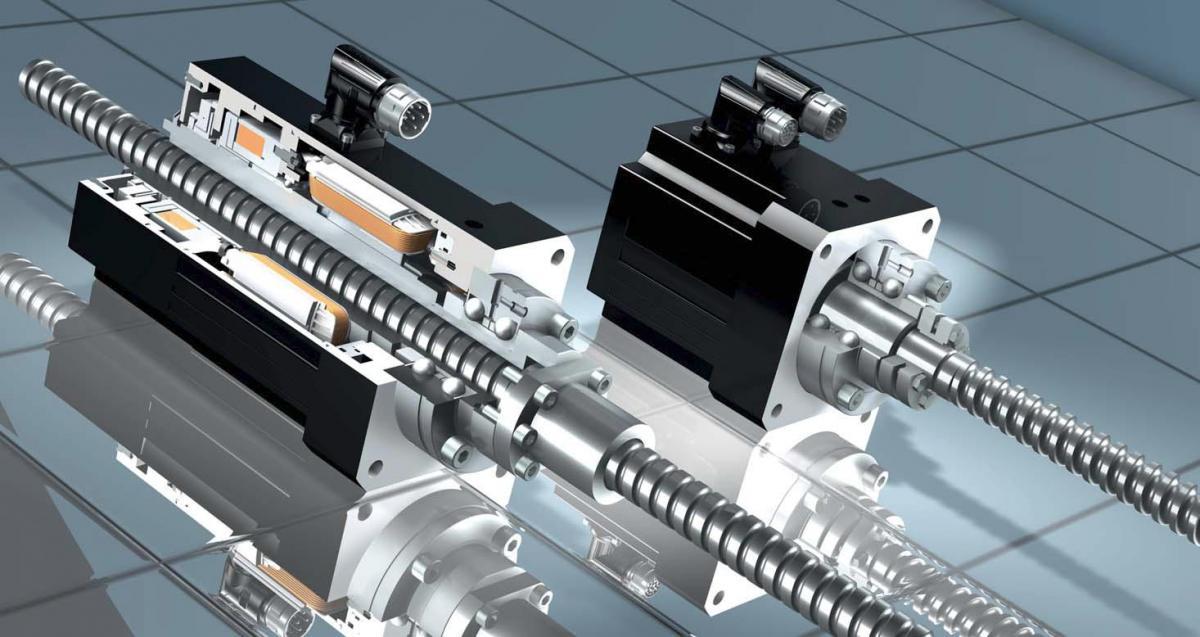

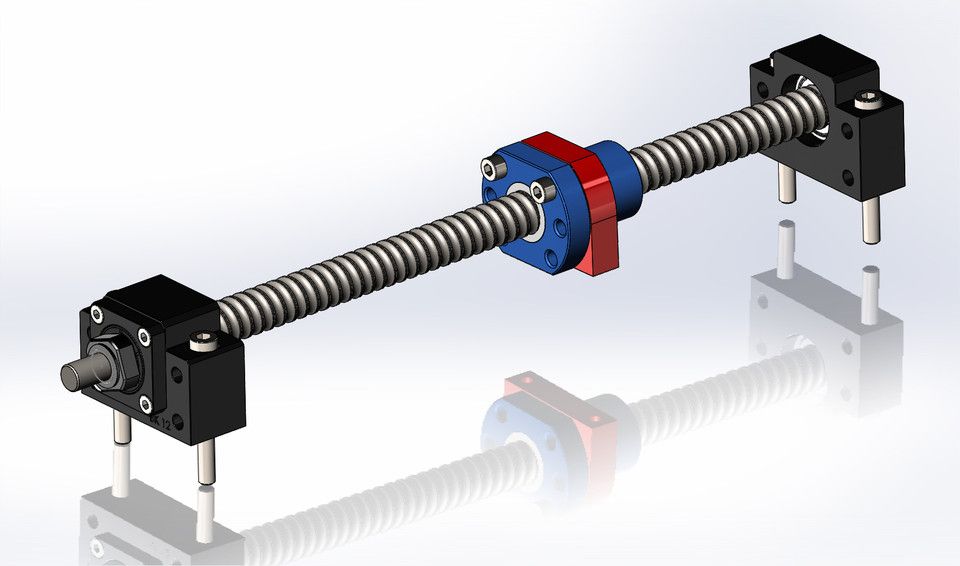

Шарико-винтовая передача на станке с ЧПУ

Как ранее было отмечено, в качестве основного источника усилия устанавливается двигатель. Вращение преобразуется рейкой в возвратно-поступательное движение, которое весьма распространено.

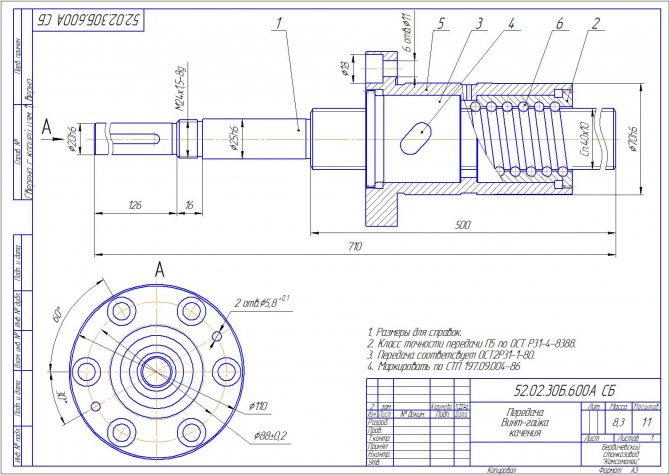

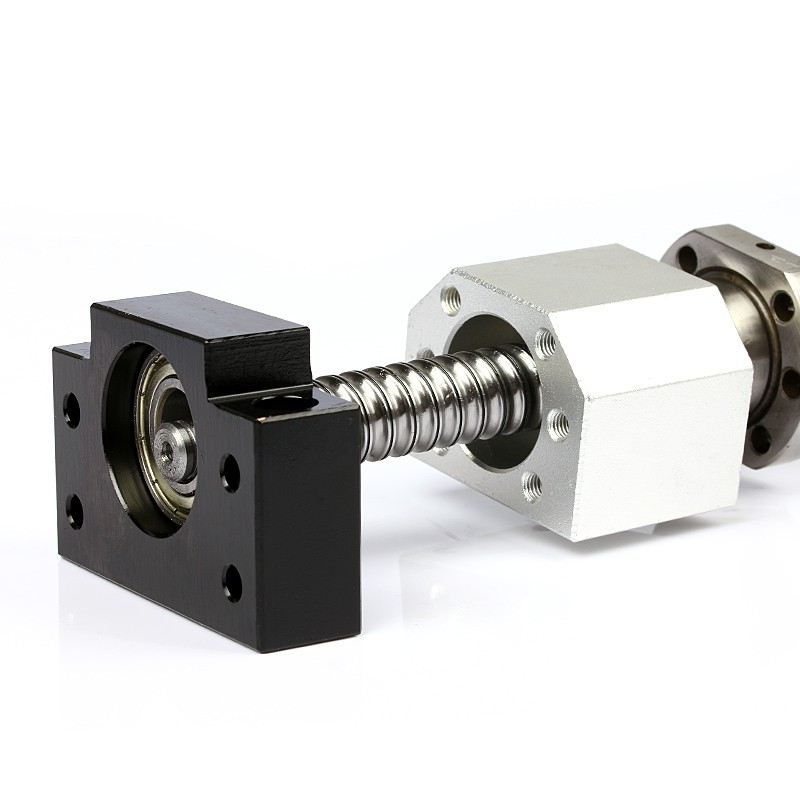

Установка передачи

Выбор ШВП можно провести в процессе разбора конструкции и эскизного проектирования. Перед установкой винтореечной шариковой передачи проводится расчет:

- Величины хода стола.

- Необходимое усилие, которое должно быть на винте.

- Выбирается наиболее подходящая длина винта.

- Точность определяет, нужно ли проводить установку шарико винтовой передачи, полученного путем шлифования или холодного проката.

- Определяются конструктивные особенности гайки: возврат шариков в исходное положение, нужен ли подшипник, какой должна быть гайка. Примером можно назвать то, что конструкция с одинарной гайкой обходится намного дешевле, но вариант исполнения с двойной более износостойкий.

- Уточняется, должен ли надежно фиксироваться свободный конец.

- Определяется то, как шарико винтовая передача соединяется с корпусом.

Шарико-винтовая передача перед установкой

После выбора подходящего варианта исполнения шарико-винтовой передачи проводится ее установка. Крепление может проводится при применении винтов и заклепок или путем сварки.

Резьба и расчет

Кроме того, что существует несколько видов системы, имеется также несколько типов резьбы для гайки и винта. Если необходимо обеспечить наименьшее трение между деталями, то используется прямоугольный вид

Однако тут очень важно отметить, что технологичность этого типа соединения довольно низкая. Другими словами, нарезать такую резьбу на резьбофрезерном станке невозможно. Если сравнивать прочность прямоугольной и трапецеидальной резьбы, то первая значительно проигрывает

Из-за этого распространение и использование прямоугольной резьбы в винтовой передаче сильно ограничено

Если сравнивать прочность прямоугольной и трапецеидальной резьбы, то первая значительно проигрывает. Из-за этого распространение и использование прямоугольной резьбы в винтовой передаче сильно ограничено.

По этим причинам, основным типом, который используется для устройства передаточных винтов, стала трапецеидальная резьба. У того типа имеется три вида шага – мелкий, средний, крупный. Наибольшую популярность заслужила система со средним шагом.

Расчет винтовой передачи сводится к расчету передаточного соотношения. Формула выглядит следующим образом: U=C/L=pd/pK. С – это длина окружности, L – ход винта, p – шаг винта, K – число заходов винта.

Использование ШВП

Чтобы добиться длительного срока службы шариковой винтовой передачи, необходимо следовать правилам эксплуатации этой системы

Чтобы она смогла на должном уровне сохранить все свои показатели, в том числе и точность, очень важно следить за чистотой рабочего пространства устройства. На работающую пару не должны попадать такие абразивные частицы, как пыль, стружка и т.д

Чаще всего такие проблемы решается тем, что на винт с гайкой устанавливают гофрозащиту из резиновых или полимерных материалов. Это полностью исключает возможность загрязнения. Если система работает в открытом режиме, то эту задачу можно решить и другим путем. В таких случаях монтируется компрессор, который под высоким давлением подает очищенный воздух на работающую пару.

Так как система работает по принципу трения качения, то появляется возможность предварительного натяга, которая позволяет убрать ненужный люфт передачи. Люфт — это зазор, который образуется между вращательным и поступательным движением в тот момент, когда оно меняет свое направление.

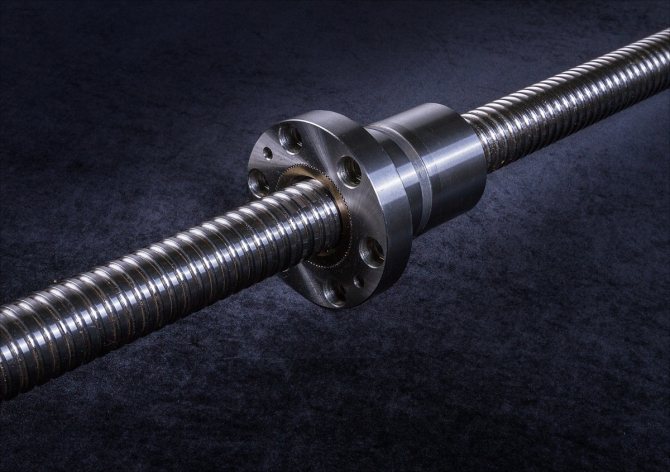

Функциональное предназначение и устройство

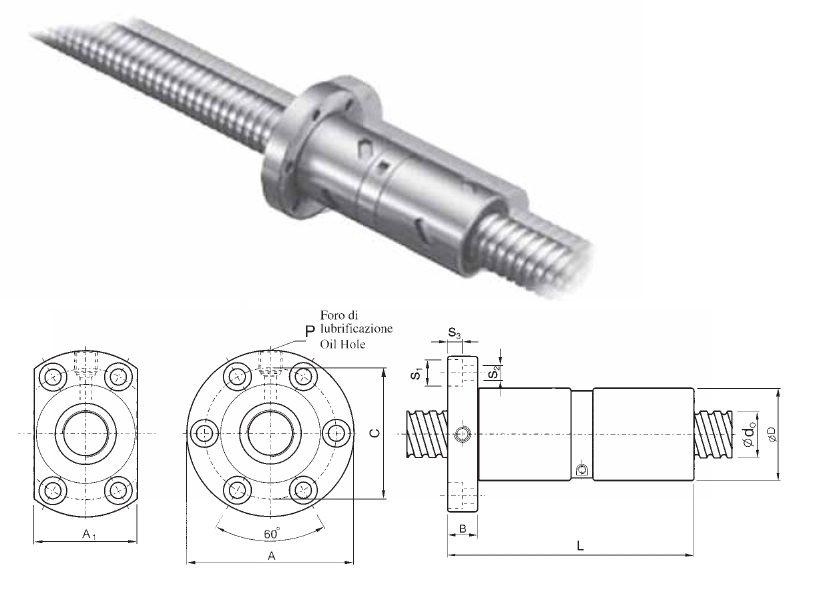

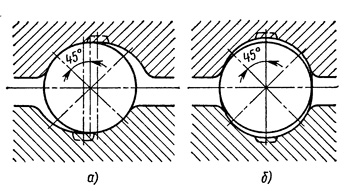

Вид профиля впадины винт-гайка: а) арочный контур б) радиусный контур

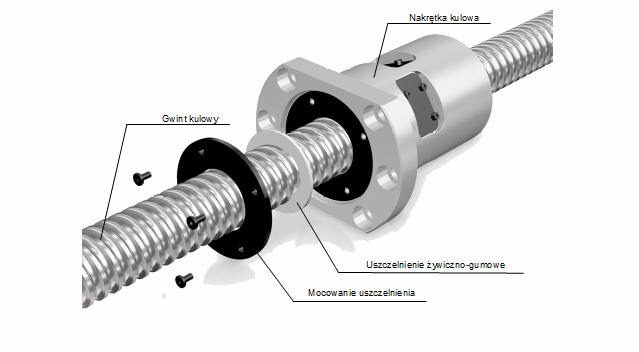

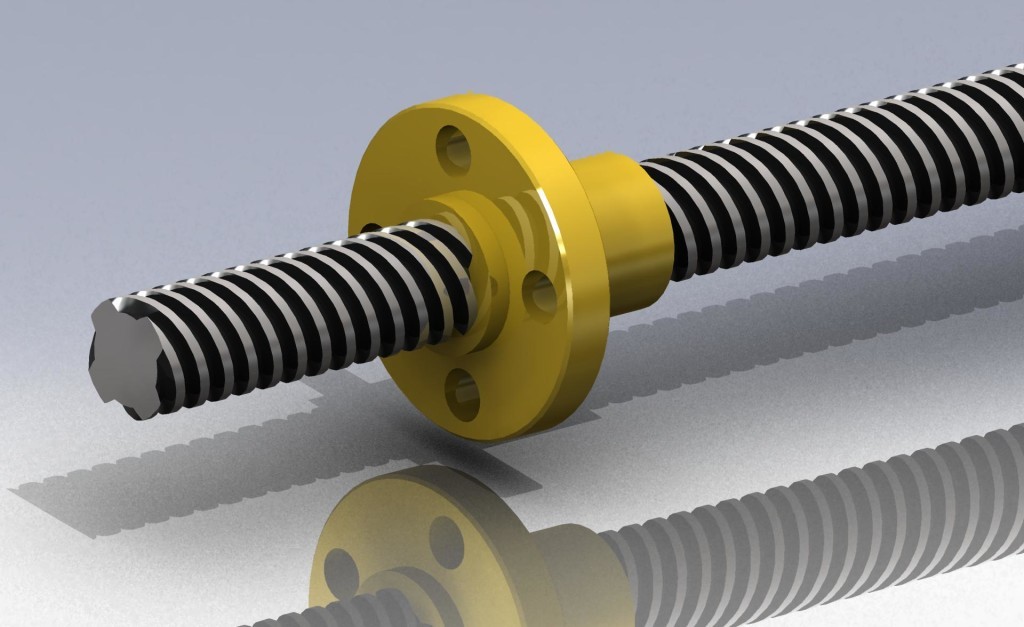

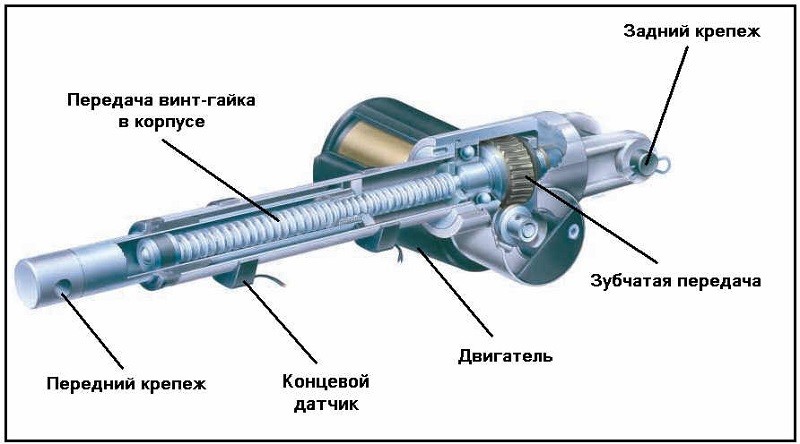

Цель рассматриваемого механизма состоит в том, чтобы преобразовать вращательное движение привода в прямолинейное перемещение рабочего объекта. Передача состоит из двух составных частей: ходового винта и гайки.

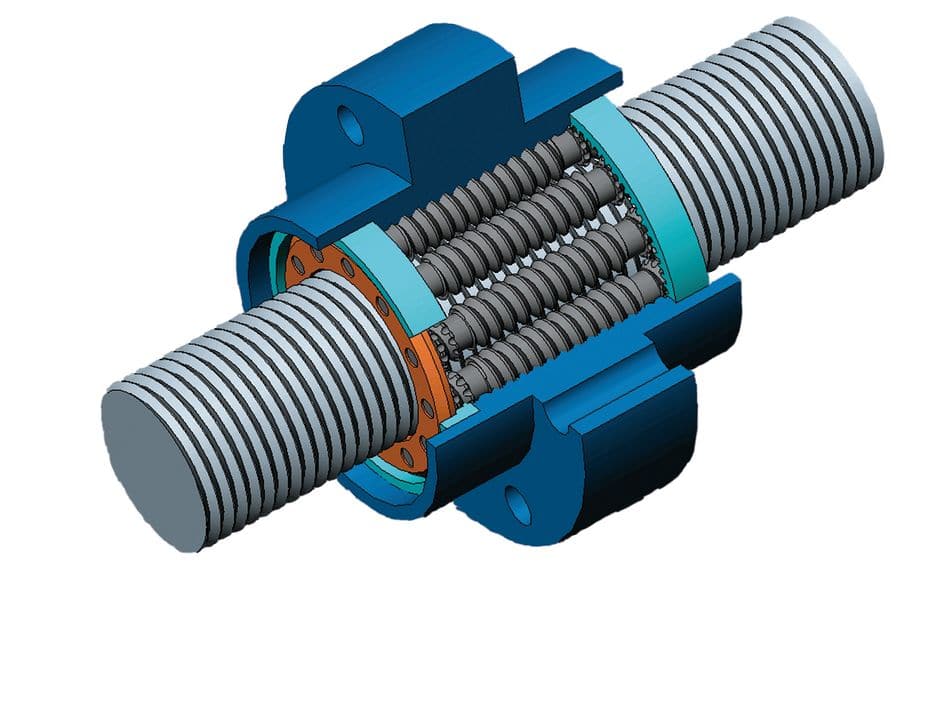

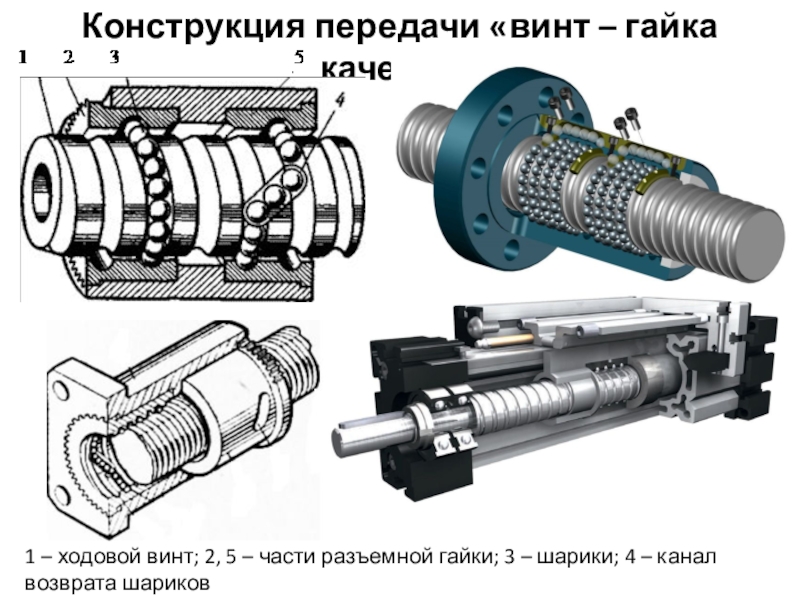

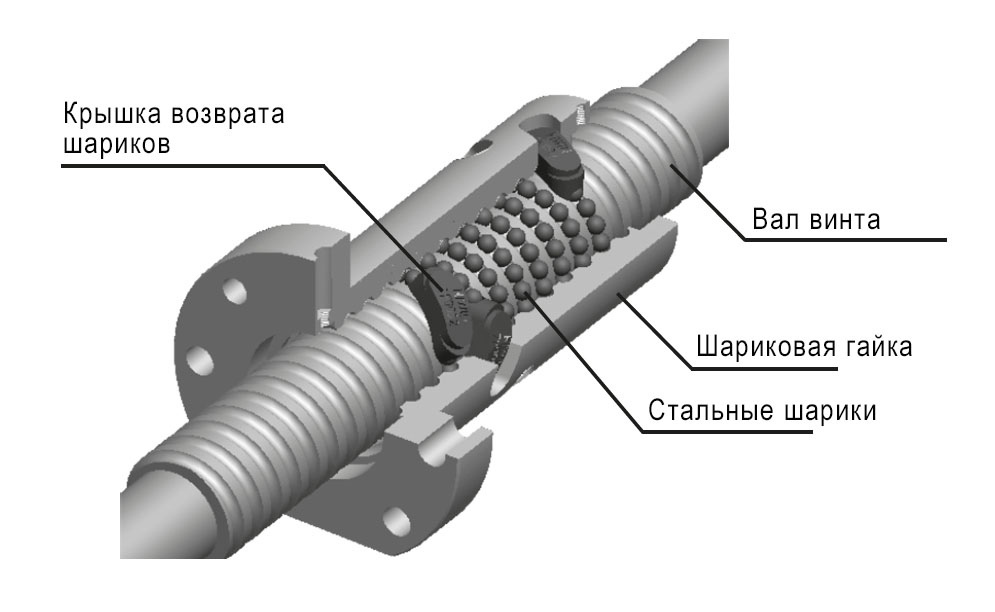

Винт изготавливается из высокопрочных сталей марок 8ХФ, 8ХФВД, ХВГ, подвергнутых индукционной закалке, или 20Х3МВФ с азотированием. Резьба выполнена в форме спиральной канавки полукруглого или треугольного сечения. В зависимости от условий работы винта профиль впадины может иметь несколько исполнений. Наиболее часто применяется арочный или радиусный контур.

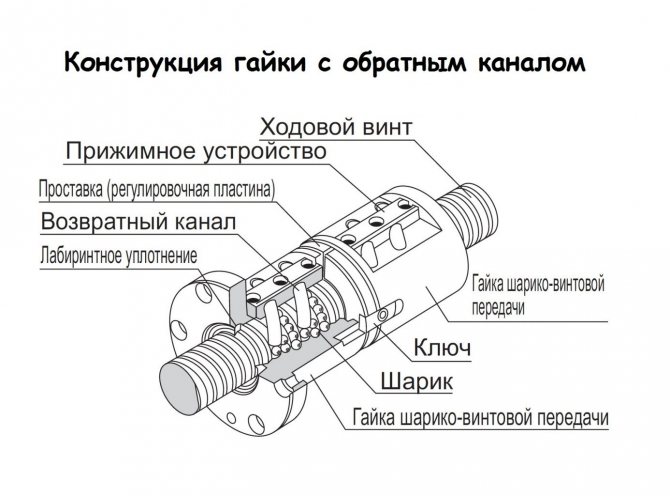

Охватывающая деталь — гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка.

Внутри винтовых канавок размещаются закаленные стальные шарики, изготовленные из стали ШХ15, которые при работе передачи циркулируют по замкнутой траектории. Для этого внутри корпуса гайки имеются несколько обводных каналов, выполненных в виде трубок, соединяющих витки гайки. Длина их может быть различной, то есть шарики могут возвращаться через один, два витка, или в конце гайки. Наиболее распространенным является возврат на смежный виток (система DIN).

Точность ШВП

Во многих случаях шарико-винтовая передача ставится из-за причины большой точности позиционирования двоих компонентов. Рабочий принцип отличается следующими характерностями:

- Во многих случаях погрешность составляет 1-3 микрона на 300 мм хода. По мимо этого, можно повстречать шарико-винтовые устройства с более большой точностью позиционирования индивидуальных элементов.

- Заготовка для получения винта выходит при использовании технологии обработки механическим способом. Примером можно назвать применение токарного станка ЧПУ, так как он дает возможность получить размеры очень точно.

- После получения необходимой формы проходит закалка и шлифовка поверхности. Первый тех. процесс дает возможность значительно повысить твердость поверхности, второй достичь большой точности размеров.

Принципиальным моментом назовем то, что температурная обработка оказывается основой важного изменения главных качеств материала. Собственно поэтому завершальная обработка во многих случаях представлена шлифованием

Довольно обширное распространение сегодня обрела технология Hard-whirling. Это технология металлообработки учитывает самый маленький нагрев заготовки, благодаря чему значительно увеличивается точность обработки. Во многих случаях точность обработки составляет 250 Нм на один сантиметр.

Также может использоваться технология фрезеровки и шлифовки на сверхточном оборудовании. Подобное оборудование применяется при получении зеркал и линз. Во многих случаях заготовка предоставлена инварными сплавами, благодаря чему значительно уменьшается погрешность при изготовлении.

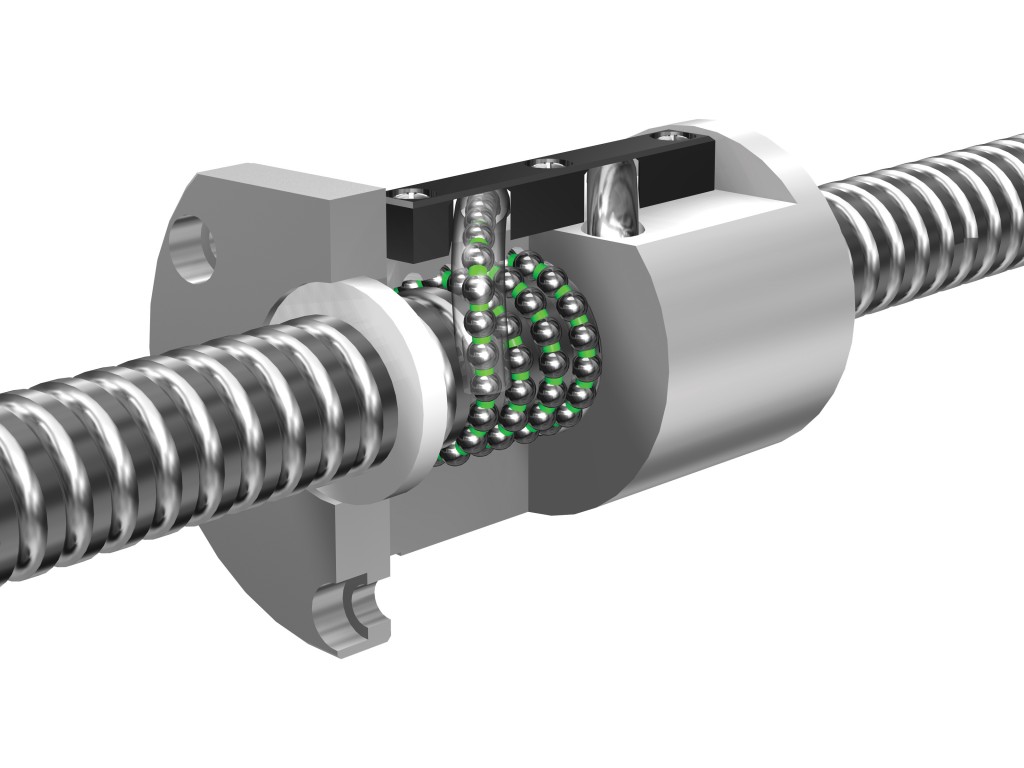

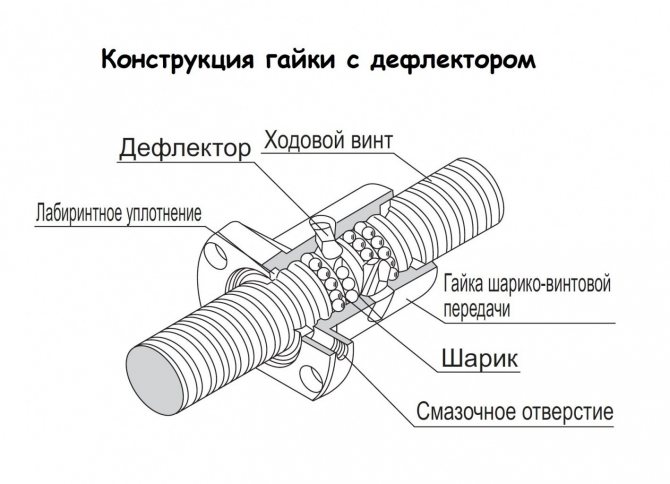

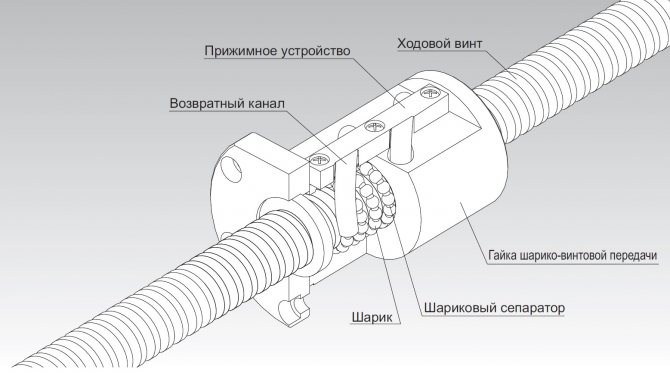

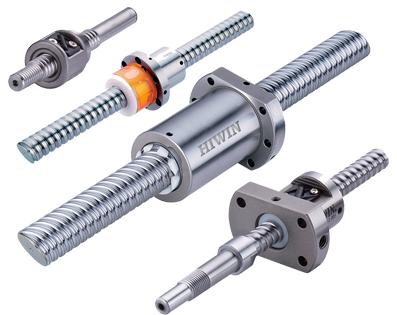

Системы рециркуляции шариков

Подшипниковые шарики циркулируют в каналах резьбы гайки и беговых дорожек винта. Если не направлять шарик после окончания его путешествия, шарики просто вываливались бы из гайки наружу после достижения конца дорожки, поэтому в ШВП применяются несколько систем возврата шариков к началу дороже — систем рециркуляции.

Внешняя система используется металлическую трубку, которая соединяет вход и выход из канала гайки. Выходящие шарики попадают в трубку, и проталкиваемые последующими, следуют ко входу. Внутренняя система подразумевает нарезку аналогичного канала внутри гайки, шарики, выходящие из гайки, направляются специальной накладкой в просверленный канал, на выходе из канала аналогичная накладка переправляет шарики на вход беговой дорожки. Очень также распространен вариант, когда шарики циркулируют по нескольким закольцованным каналам, где возврат обеспечивается специальной заглушкой. DARXTON

Типы гаек по способу обращения шариков бывают следующих видов

Тип с возвратным каналом

это наиболее распространенный тип гаек, он использует для обращения шариков возвратный канал. Возвратный канал позволяет подбирать шарики, пропускать их через трубку канала и возвращать в исходное положение, завершая цикл непрерывного движения.

Дефлекторный тип

— наиболее компактный тип гайки. Шарики изменяют направление движения при помощи дефлектора, проходят по окружности ходового винта и возвращаются в исходное положение, завершая цикл непрерывного движения.

Тип с торцевой пластиной

лучше всего подходит для использования на больших скоростях с винтом большого шага. Шарики подхватываются торцевой пластиной, проходят через отверстие в гайке и возвращаются в исходное положение, завершая цикл непрерывного движения.

Возможности шприцевания и систем смазок

Шприцевание – это обработка консистентными (густыми) смазками при помощи рычажно-плунжерного шприца. Спецсмазка для ШВП, линейных подшипников – Mobilux EP 2 реализуется в удобной расфасовке – в шприцах по 20 г. В некоторых случаях удобен большой медицинский шприц с капиллярной трубкой.

На различных предприятиях сформированы различные подходы. Графитовой и молибденовой смазкой одна фирма прессует раз в месяц. А в ежедневном уходе используют МС-1000, смазку для подшипников DEPO. Доступные варианты – Mobil-XHP222 (его продажа – в автомагазинах), LGHP 2 и NLGI2.

Высококачественным маслом для обработки направляющих Mobil Vactra Oil (с классом вязкости ISO 32),смазывают и узлы станков. Оно устойчиво к окислению, имеет хорошую фильтруемость, поддерживая устойчивый поток жидкости в системе. Масла серии Mobil используют при контакте с чугуном, сталью, в сочетаниях неметаллических материалов.

Существует специальное устройство – система смазки станка чпу, которая предназначена для принудительной централизованной подачи смазки в ШВП или направляющие. Каждый смазанный узел имеет длительный срок эксплуатации.

Реализуются готовые комплекты для систем подачи смазки – ZLPM1-S1, ZLPM2-S1. В них рекомендуют использовать жидкое масло, имеющее вязкость 30-46. Со станком, который смазывается при помощи систем – можно браться за выполнение любых задач.

Испытания на соответствие техническим условиям 3408-3

Измерение тормозного момента на нагружающем Δ Tp

Тормозной момент через нагружающий Tpr

Момент шарикового винта , который требуется чтобы повернуть для поворота шариковой гайки против винта (или наоборот) без внешней нагрузки

Возможные моменты трения из-за уплотняющего элемента не берутся во внимание

Совокупный тормозной момент Tt

Момент который требуется чтобы повернуть шариковую гайку против шарикового винта (или наоборот) без внешней нагрузки, включая момент трения уплотняющих элементов

Вариация момента

Значение колебаний предварительно определенного тормозного момента под предварительной нагрузкой. Положительное или отрицательное значение относительно среднего момента

Метод измерений

Предварительный натяг генерирует динамический момент трения между гайкой и резьбой в шарико-винтовой паре. Это измеряется путем перемещения шпинделя с резьбой на постоянной скорости, в то время как гайка удерживается специальным блокирующим устройством. Измеренная сила F используется для подсчета тормозного момента шпинделя с резьбой.

| Средний крутящий момент Tp0 | Общая длина | |||||||||||||

| До 4000 | От 4000 до 10000 | |||||||||||||

| 40 | (Длина резьбовой части/диаметр винта)≤40 | — | ||||||||||||

| ΔTpp (в % до Tp0) класс точности | ΔTpp (в % до Tp0) класс точности | ΔTpp (в % до Tp0) класс точности | ||||||||||||

| от | до | 1 | 3 | 5 | 7 | 1 | 3 | 5 | 7 | 3 | 5 | 7 | ||

| 0.2 | 0.4 | ± 30 % | ± 35 % | ± 40 % | ± 50 % | — | ± 40 % | ± 40 % | ± 50 % | ± 60 % | — | — | — | — |

| 0.4 | 0.6 | ± 25 % | ± 30 % | ± 35 % | ± 40 % | — | ± 35 % | ± 35 % | ± 40 % | ± 45 % | — | — | — | — |

| 0.6 | 1.0 | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 40 % | ± 30 % | ± 30 % | ± 35 % | ± 40 % | ± 45 % | ± 40 % | ± 45 % | ± 50 % |

| 1.0 | 2.5 | ± 15 % | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 25 % | ± 25 % | ± 30 % | ± 35 % | ± 40 % | ± 35 % | ± 40 % | ± 45 % |

| 2.5 | 6.3 | ± 10 % | ± 15 % | ± 20 % | ± 25 % | ± 30 % | ± 20 % | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 30 % | ± 35 % | ± 40 % |

| 6.3 | 10 | — | — | ± 15 % | ± 20 % | ± 30 % | — | — | ± 20 % | ± 25 % | ± 35 % | ± 25 % | ± 30 % | ± 35 % |

Обслуживание

Своевременное обслуживание любой техники в соответствии с рекомендациями ее производителя обеспечит ее нормальное функционирование, паспортную производительность и выработку планового ресурса.

Обслуживание разбивается на несколько видов

- текущее обслуживание;

- диагностика;

- планово-предупредительный ремонт;

- внеплановый ремонт;

- аварийный ремонт.

При условии проведения текущего обслуживания и планово-предупредительных ремонтов в соответствии с графиками удается значительно снизить риски выхода оборудования из строя.

Диагностика проводится с заданной периодичностью и призвана выявить негативные изменения в работе оборудования на ранней стадии и минимизировать потери времени и средств на внеплановые ремонты.

Обслуживание зубчатых передач заключается в их своевременной смазке.

Для ременных необходимо периодическое восстановление силы натяжения ремня.

Диагностика проводится как методом визуального осмотра, таки измерением температуры, уровня шума и вибрации, ультразвуковым и рентгеновским просвечиванием механизма без его разборки.

Обслуживание зубчатого механизма

Стоит ли брать брендовые изделия?

Практика показала, что знаменитые производители также имеют процент бракованной продукции. Но он, конечно, гораздо ниже. Однако если понимать отличительные признаки некачественного товара, то можно покупать ШВП-аналоги. Проверенные фирмы могут предоставить товар не хуже брендовых и по точности и жесткости.

Однако часто эксперименты обходятся дороже затрат на оплату качественного товара при сложном техническом восстановлении процесса производства после ремонта. На маленький станок можно купить аналоги корейских или китайских компаний, но для массивного многоосевого управляющего центра требуется деталь надежная. Узнать о качестве любой продукции можно по отзывам покупателей.

Недоверие у потребителей вызывают новые фирмы-производители, не имеющие опыта в изготовлении такой продукции. Для оценки таких участников рынка прибегают к сравнению характеристик товара. Изначально в стоимость любой ШВП заложена минимальная цифра. Если товар дешевле, то он физически не может отвечать заявленным показателям. Поэтому погоня за экономией должна быть разумной.

Испытания на соответствие техническим условиям 3408-3

Измерение тормозного момента на нагружающем Δ Tp

Тормозной момент через нагружающий Tpr

Момент шарикового винта , который требуется чтобы повернуть для поворота шариковой гайки против винта (или наоборот) без внешней нагрузки

Возможные моменты трения из-за уплотняющего элемента не берутся во внимание.. Совокупный тормозной момент Tt

Момент который требуется чтобы повернуть шариковую гайку против шарикового винта (или наоборот) без внешней нагрузки, включая момент трения уплотняющих

элементов

Совокупный тормозной момент Tt

Момент который требуется чтобы повернуть шариковую гайку против шарикового винта (или наоборот) без внешней нагрузки, включая момент трения уплотняющих

элементов

Вариация момента

Значение колебаний предварительно определенного тормозного момента под предварительной нагрузкой.

Положительное или отрицательное значение относительно среднего момента

Метод измерений

Предварительный натяг генерирует динамический момент трения между гайкой и резьбой в шарико-винтовой паре.

Это измеряется путем перемещения шпинделя с резьбой на постоянной скорости,

в то время как гайка удерживается специальным блокирующим устройством.

Измеренная сила F используется для подсчета тормозного момента шпинделя с резьбой.

| Средний крутящий момент Tp0 | Общая длина | |||||||||||||

| До 4000 | От 4000 до 10000 | |||||||||||||

| 40 | (Длина резьбовой части/диаметр винта)≤40 | – | ||||||||||||

| ΔTpp (в % до Tp0)класс точности | ΔTpp (в % до Tp0)класс точности | ΔTpp (в % до Tp0)класс точности | ||||||||||||

| от | до | 1 | 3 | 5 | 7 | 1 | 3 | 5 | 7 | 3 | 5 | 7 | ||

| 0.2 | 0.4 | ± 30 % | ± 35 % | ± 40 % | ± 50 % | – | ± 40 % | ± 40 % | ± 50 % | ± 60 % | – | – | – | – |

| 0.4 | 0.6 | ± 25 % | ± 30 % | ± 35 % | ± 40 % | – | ± 35 % | ± 35 % | ± 40 % | ± 45 % | – | – | – | – |

| 0.6 | 1.0 | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 40 % | ± 30 % | ± 30 % | ± 35 % | ± 40 % | ± 45 % | ± 40 % | ± 45 % | ± 50 % |

| 1.0 | 2.5 | ± 15 % | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 25 % | ± 25 % | ± 30 % | ± 35 % | ± 40 % | ± 35 % | ± 40 % | ± 45 % |

| 2.5 | 6.3 | ± 10 % | ± 15 % | ± 20 % | ± 25 % | ± 30 % | ± 20 % | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 30 % | ± 35 % | ± 40 % |

| 6.3 | 10 | – | – | ± 15 % | ± 20 % | ± 30 % | – | – | ± 20 % | ± 25 % | ± 35 % | ± 25 % | ± 30 % | ± 35 % |

Ходовая часть.

Каретка «Х»

Состоит из двух частей, каждая из которых, имеет две опоры для направляющих, собранных на алюминиевом уголке 30х50х5 (мм) закрепленного на плите.

Каретка «Z»

Состоит из двух опор, скрепленных двумя направляющими, по которым движется кронштейн для шпинделя станка.

Ходовая часть в сборе.

На каретки установим трансмиссии. На зубчатые шкивы – зубчатый ремень.

Максимально закроем все движущие части станка защитными кожухами и получим вот такой вариант.

Как видим, собрать ЧПУ станок своими руками не так и сложно. Просто необходимо разработать чертежи, либо заказать готовые.

А теперь, посмотрим как это работает.

Дополнительно, можно ознакомиться с построением аналогичного самодельного станка.

Функциональное предназначение и устройство

Вид профиля впадины винт-гайка: а) арочный контур б) радиусный контур

Цель рассматриваемого механизма состоит в том, чтобы преобразовать вращательное движение привода в прямолинейное перемещение рабочего объекта. Передача состоит из двух составных частей: ходового винта и гайки.

Винт изготавливается из высокопрочных сталей марок 8ХФ, 8ХФВД, ХВГ, подвергнутых индукционной закалке, или 20Х3МВФ с азотированием. Резьба выполнена в форме спиральной канавки полукруглого или треугольного сечения. В зависимости от условий работы винта профиль впадины может иметь несколько исполнений. Наиболее часто применяется арочный или радиусный контур.

Охватывающая деталь — гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка.

Охватывающая деталь — гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка.

Внутри винтовых канавок размещаются закаленные стальные шарики, изготовленные из стали ШХ15, которые при работе передачи циркулируют по замкнутой траектории. Для этого внутри корпуса гайки имеются несколько обводных каналов, выполненных в виде трубок, соединяющих витки гайки. Длина их может быть различной, то есть шарики могут возвращаться через один, два витка, или в конце гайки. Наиболее распространенным является возврат на смежный виток (система DIN).

Влияющие на износ узла параметры

При выборе новой запчасти важно осведомиться, чем смазывать ШВП ЧПУ. Использование другого вида либо более дешевой жидкости снизит долговечность работы узла, что повлияет на гарантийный ремонт и полностью выведет из строя подшипники. На износ повлияет недостаточная твердость поверхности, на этом параметре часто экономят производители с лейблом no name

На износ повлияет недостаточная твердость поверхности, на этом параметре часто экономят производители с лейблом no name.

Часто вместо указанной стали берется более дешевая и менее устойчивая к нагрузкам. Прокладки и вкладыши из пластмассы должны быть маслостойкими, они часто рассыпаются у дешевых вариантов ШВП. Шарики в подшипниках стираются быстрее из-за несоответствия скоростных режимов реально указанным в паспорте.

Допускаемая экономия

Для сохранения бюджета используется дробление ШВП на детали. ЧПУ-станки всегда являются полностью разборными для замены самой мелкой запчасти. Однако перед проведением демонтажных работ следует ознакомиться с предложениями на рынке.

Если существует возможность поставки отдельной запчасти, что встречается нечасто, то можно извлечь деталь. Однако бывает дешевле купить ШВП полностью, чтобы обеспечить заводскую точность подгонки составляющих и сохранить гарантию на продукцию.

Бывает, что ШВП уже имеет запас прочности, который часто так и не используется. Поэтому допускается устанавливать подшипниковые пары заниженной жесткости. Но если продавец посчитает условия работы узла неудовлетворительными, то он может не дать гарантию либо снизит сроки ее действия.

Назначение шарико-винтовых пар

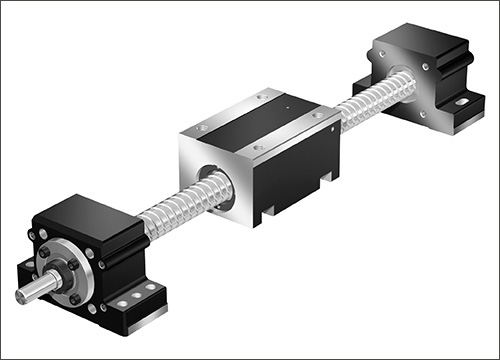

Конструкция шарико-винтовой передачи

Все виды ШВП для станков с ЧПУ предназначены для преобразования вращательного движения в поступательное. Конструктивно состоят из корпуса и ходового винта. Отличаются друг от друга размерами и техническими характеристиками.

Основным требованием является минимизация трения во время работы. Для этого поверхность комплектующих проходит процесс тщательной шлифовки. В результате этого во время движения ходового винта не происходит резких скачков его положения относительно корпуса с подшипниками.

Дополнительно для достижения плавного хода применяется не трение скольжение относительно штифта и корпуса, а качение. Для получения этого эффекта применяется принцип шариковых подшипников. Подобная схема увеличивает перегрузочные характеристики ШВП для станков с ЧПУ, значительно повышает КПД.

Основные компоненты шарико-винтовой передачи:

- ходовой винт. Предназначен для преобразования вращательного движения в поступательное. На его поверхности формируется резьба, основная характеристика — ее шаг;

- корпус. Во время движения ходового винта происходит смещение. На корпус могут устанавливаться различные компоненты станка: фрезы, сверла и т.д.;

- шарики и вкладыши. Необходимы для плавного хода корпуса относительно оси ходового винта.

Несмотря на все преимущества подобной конструкции шарико-винтовые передачи для ЧПУ применяются только для средних и малых станков. Это связано с возможностью прогиба винта при расположении корпуса в его средней части. В настоящее время максимально допустимая длина составляет 1,5 м.

Это интересно: Расчет шпоночного соединения на смятие — методика, выбор посадок

Область применения

ШВП получили широкое распространение во многих отраслях промышленности: станкостроение, робототехника, сборочные линии и транспортные устройства, комплексные автоматизированные системы, деревообработка, автомобилестроение, медицинское оборудование, атомная энергетика, космическая и авиационная промышленность, военная техника, точные измерительные приборы и многое другое. Несколько примеров использования этих узлов:

- Приводы подач станков с ЧПУ. Первый серийно выпускаемый в СССР обрабатывающий центр ИР-500 имел 3 координаты обработки. Современные системы содержат значительно большее количество линейных приводов. Например, многошпиндельные автоматы продольного точения Tornos серии MULTI SWISS имеют 14 управляемых осей.

- Перемещение поршня-рейки рулевого механизма автомобилей (МАЗ, КАМАЗ, Газель).

- Вертикальное перемещение каретки производственного 3D-принтера VECTORUS серий iPro и sPro.

Характеристики ШВП для оборудования с ЧПУ

Как раньше было отмечено, очень часто рассматриваемый привод используется для обеспечения хорошей работы станка ЧПУ. Ключевыми свойствами можно назвать такие моменты:

Протяженность ходового стержня. Как говорит практика, во многих случаях достаточно стержня длиной около 2-х метров. Очень нежелательно проводить установку варианта выполнения с большой длиной, так как оказываемая нагрузка будет причиной деформации и снижения ключевых рабочих свойств.

Линейное скоростное передвижение

При изготовлении станков с числовым программным управлением уделяют внимание тому, чтобы важные элементы перемещались с большой скоростью. Благодаря этому значительно увеличивается КПД и скорость обработки, а еще становится шире область использования устройства.

Наиболее основными параметрами можно назвать диаметр и шаг винта

Конкретно данные характеристики формируют то, какая нагрузка может оказываться на устройство.

При изготовлении довольно достаточно внимания уделяют точности. Данный показатель может варьировать в диапазоне от С1 до С10.

Мотор может передавать вращение напрямую или через предохранительные детали, например, специализированные муфты. Они дают возможность значительно уменьшить вероятность возникновения недостатков.

Типы гаек по способу создания предварительного натяга

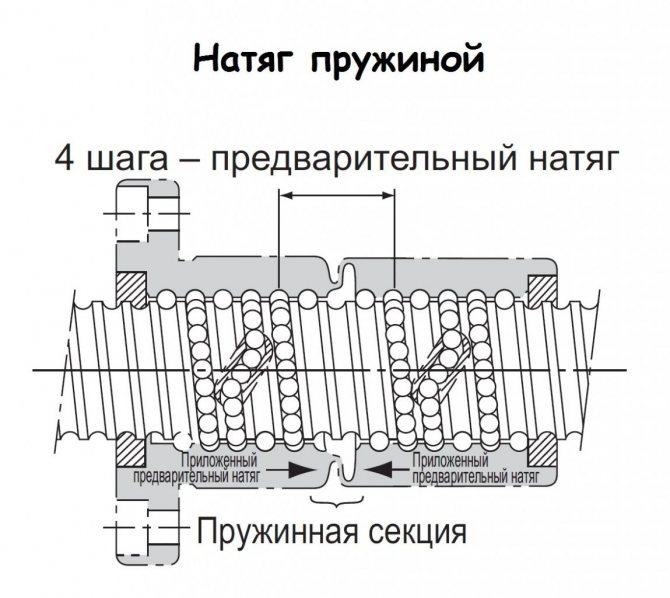

Натяг при помощи проставки.

Для создания натяга между двух гаек вставляется регулировочная проставка нужной толщины. Изменением толщины проставки можно регулировать величину предварительного натяга. Этот способ создания натяга имеет длину примерно в 3,5-4,5 шага ШВП.

Предварительный натяг со смещением

— более компактный способ, чем при использовании двойной ходовой гайки, обеспечивает создание предварительного натяга за счет изменения шага резьбы гайки без использования регулировочной проставки. Этот способ создания натяга имеет длину примерно в 0,5 шага ШВП.

Создание предварительного натяга с постоянным давлением

обеспечивается установленной по центру гайки пружинной конструкцией. Этот способ создания натяга имеет длину примерно в 4 шага ШВП.

В остальных случаях натяг может регулироваться подбором шариков большего или меньшего диаметра.

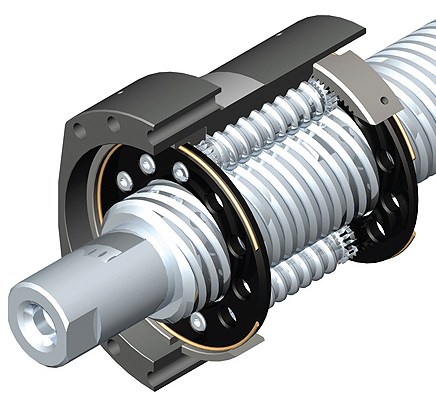

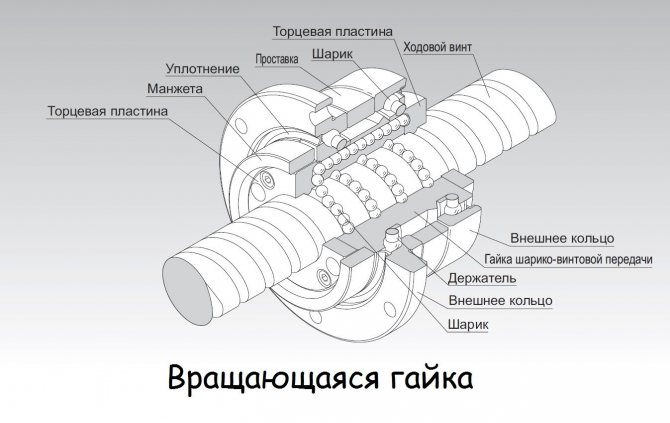

Вращающаяся гайка

И в завершение отдельно остановимся на таком виде гайки, как вращающаяся гайка. Обычно вращается винт, а гайка закреплена на подвижных элементах станка, но в случае вращающейся гайки все наоборот – винт неподвижен, крутится гайка. В принципе это обычная гайка ШВП, но установленная в специальном корпусе через подшипники. Корпус крепится к деталям станка, а гайка вращается внутри него на подшипниках. Еще она имеет посадочное место, на которое устанавливается шкив, чтоб мотор мог крутить гайку через зубчатый ремень.

Вращающаяся гайка обычно применяется с длинными винтами, например там, где по каким-либо причинам не подходит реечный привод. Если раскрутить длинный винт до высоких оборотов, то его просто напросто размотает как скакалку, а станок будет трясти вплоть до убегания с места. Один их способов решения этой проблемы – вращающаяся гайка.