Применение стали 20

Сталь 20 используется для изготовления:

- труб и трубной арматуры, крюков и других деталей, эксплуатируемых в условиях высокого давления и температур от -40°C до 450°C;

- тонких запчастей, эксплуатируемых в условиях повышенного истирания;

- упоров, шестерен, пальцев и других деталей, которые используются под малой нагрузкой;

- сварных профилей;

- (после химико-термической обработки) деталей, которым требуется усиленная прочность поверхности, но не сердцевины (шестерни, червяки и т. п.).

ООО «ТД «Ареал» предлагает широкий сортамент металлопроката из стали 20. С каждым клиентом личный менеджер индивидуально согласовывает сроки оплаты, типы отгрузки, желаемые характеристики и т. д. Дополнительно осуществляются услуги резки в нужный размер. Быстрая погрузка и доставка по Москве, МО и центральному региону России.

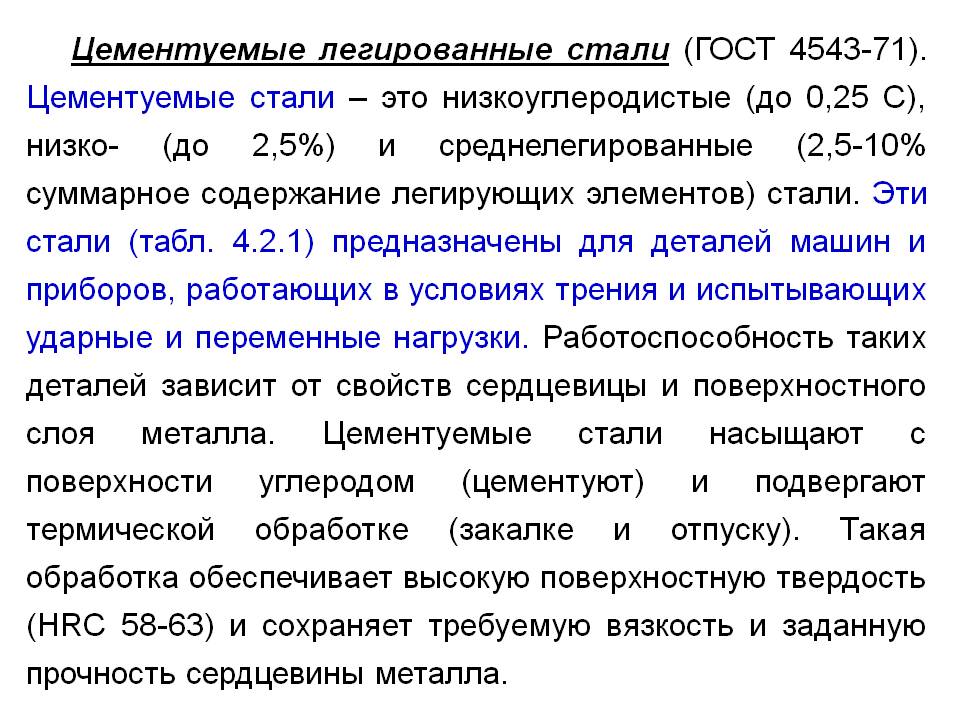

Описание и сфера применения различных марок стали, в частности у10, 18хгт и 20

Войдя в любой строительный магазин, можно увидеть различные инструменты, которыми многие из нас пользовались при проведении ремонта в доме на даче, а некоторые, в силу своей профессии – на работе. Однако мало кто задумывался над тем, что материалом для изготовления данных инструментов являются различные марки стали. Все инструменты, делящиеся на три категории – это режущие инструменты, измерительные инструменты и штампы. Что касается требований, предъявляемых к этим трем категориям, то тут стоит сказать, что измерительные инструменты должны быть обязательно износостойки, обладать твердостью и способностью сохранять свой первоначальный вид при длительной эксплуатации. К штампам предъявляют такие требования, как твердость, вязкость, устойчивость к трещинам и износостойкость. Режущие инструменты обязательно должны обладать твердостью, тепло и износостойкостью.

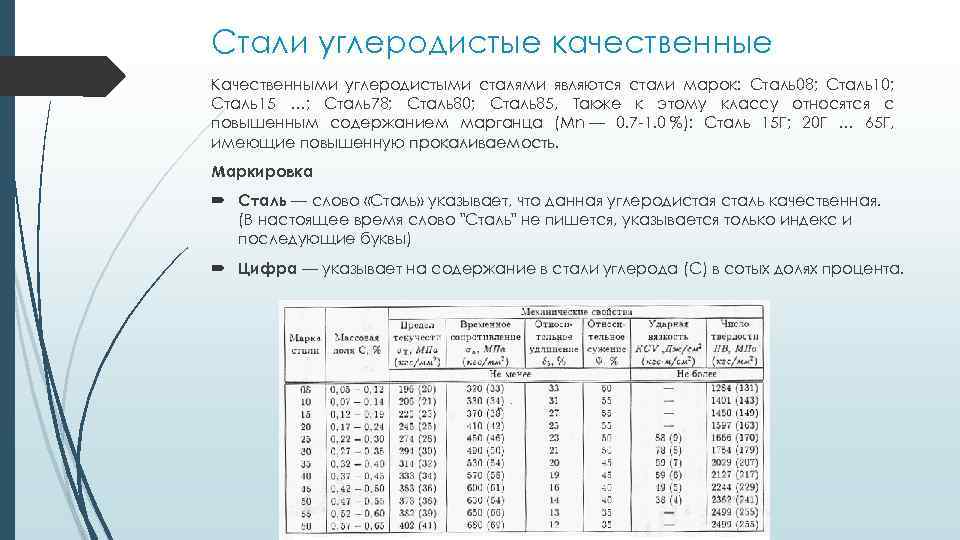

Для чего обычно используют сталь у10

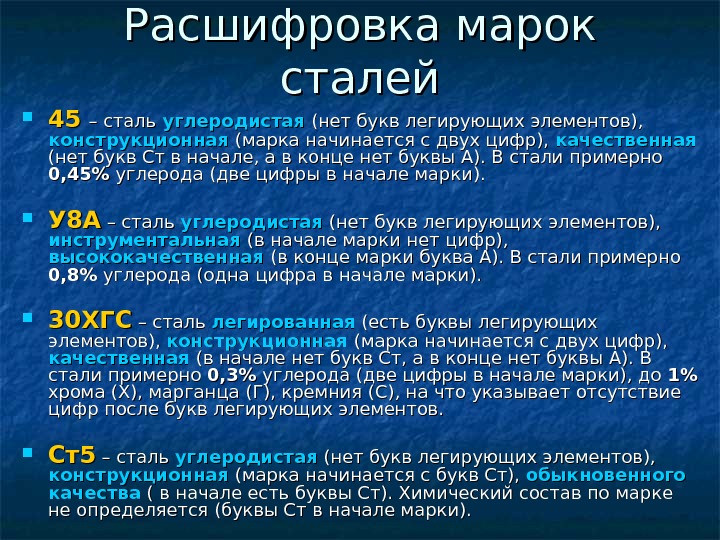

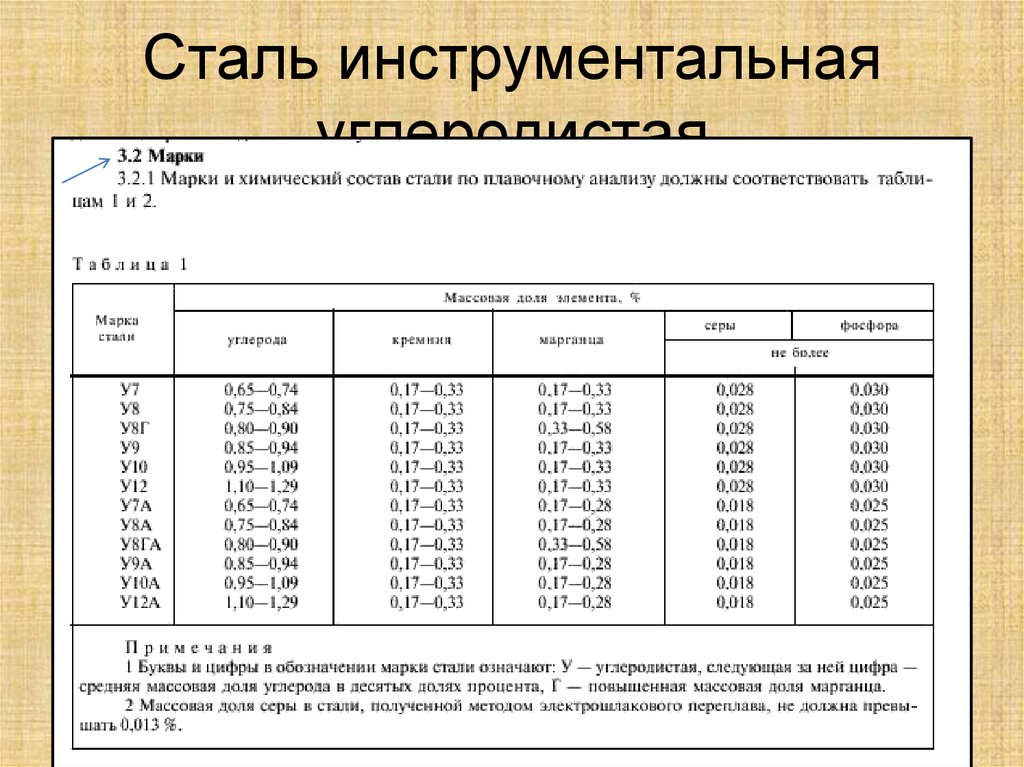

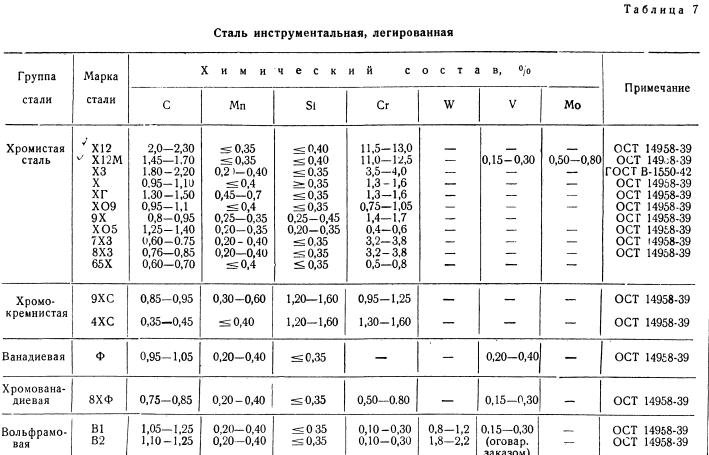

Популярным материалом, который используется при изготовлении различных инструментов, и многого другого, является сталь марки у10. Исходя их названия у10, можно сделать вывод, что данная марка является углеродистой сталью, о чем свидетельствует буква «у», причем количество углерода составляет не более 0,10 %. Как правило, из стали у10 изготавливают сверла, отвертки, проволока, напильники, различный столярный инструмент и так далее. Несмотря на свои достоинства, сталь у10 имеет и недостатки, такие в частности как низкая теплостойкость, что приводит к потере твердости данного материала при температуре свыше 200 градусов по Цельсию.

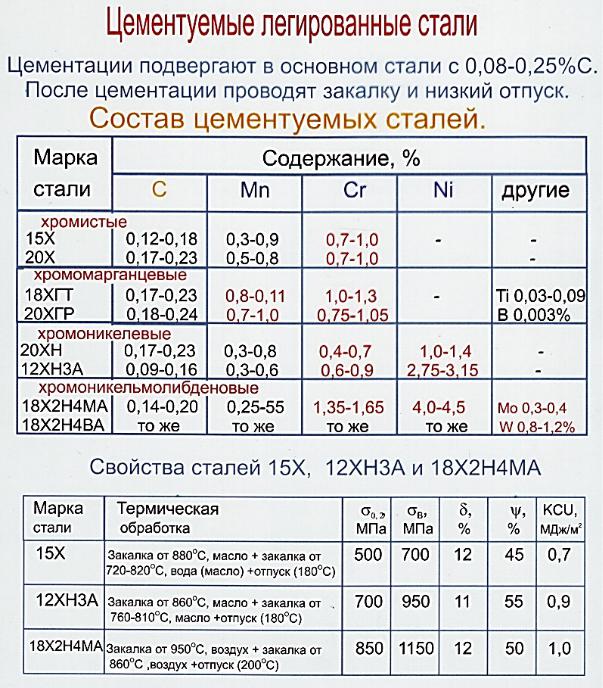

Назначение стали 18хгт

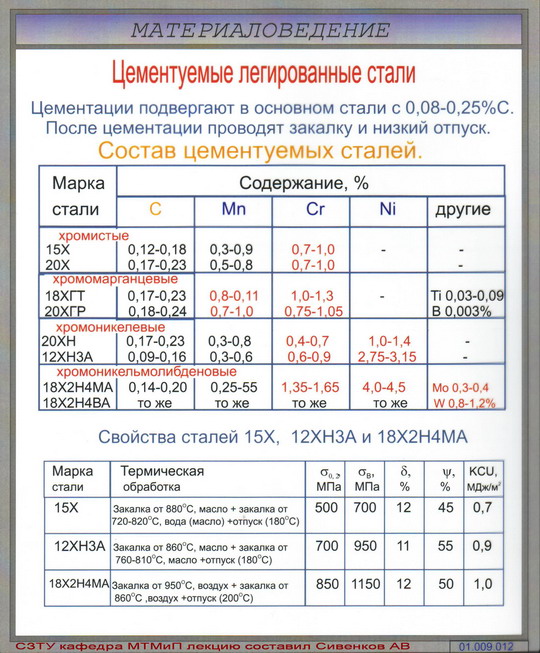

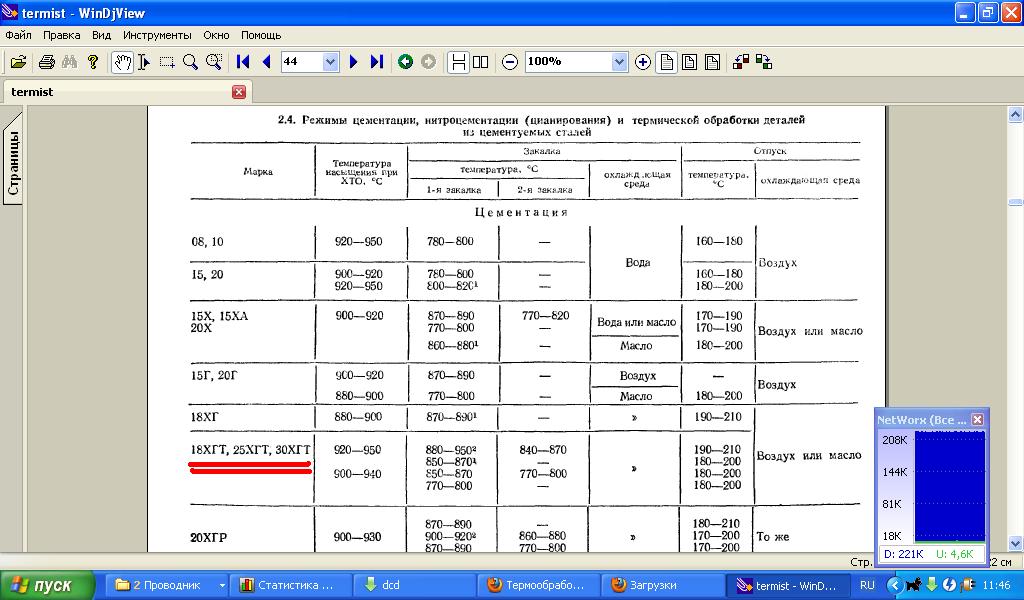

Помимо инструментальной стали, широко используется сталь конструкционная легированная хромомарганцевая марки 18хгт гост. Данная марка стали используется там, где от деталей требуется вязкость сердцевины, повышенная прочность, поверхностная твердость и многое другое. Заменителями стали марки 18хгт, являются сталь 25ХГТ, 30ХГТ, 12Х2Н4А, 12ХН3А, 20ХН2М, 20ХГР и 14ХГСН2МА. Наиболее популярными изделиями, изготовленными из стали 18хгт, являются разрезные кольца, цанги, фрикционные диски, пружинные шайбы, полуоси, коленчатые валы, шестерни и тому подобное.

Назначение стали 20

Представителем конструкционной углеродистой качественной марки стали, можно назвать сталь 20. Главное назначение данной марки стали – это изготовление удароштамповочного, мерильного и режущего инструмента. Такой выбор связан в большей мере с твердостью, износостойкостью и прочностью марки стали 20. Не лишним будет выделить такое качество стали 20, как податливость к закалке в масле, прокалываемость и устойчивость к деформированию. Данная марка стали содержит в своем составе вольфрам, хром и ванадий, что и обеспечивает ей твердость и износостойкость.

Предыдущая | Следующая |

Состав и характеристики металла

Характеристики стали марки 13ХФ ГОСТ 4543-71 следует рассматривать исходя из её состава и основных свойств.

Химический состав

По химическому составу она относится к категории углеродистых легированных сталей. В соответствие с установленным стандартом допускается следующий состав элементов. Как и в любой стали, основу составляет железо. В качестве добавок допускается углерод – в количестве 1,25-1,4, кремния до 0,4. Легирующих добавок: марганца – не более 0,45, хрома – до 0,7, никеля – до 0,35, ванадия более 0,25.

Физические свойства

Основные физические свойства соответствуют установленным ГОСТам и имеют следующие значения:

- коэффициент линейного расширения изменяется от 11,9 (ТКЛР×106 1/град) при температуре в 100 °С до 14,9 (ТКЛР×106 1/град) при повышении температуры до 700 °С;

- модуль упругости около 2,1МПа при нормальной температуре, понижается до коэффициента 1,89МПа при 900 °С и более;

- плотность сплава не превышает 7680 кг/м3;

- удельная теплоёмкость около 540 Дж/(кг×град);

- удельное электрическое сопротивление R×109 Ом.

Структура стали 13ХФА при закалке от 930 °С

Металл имеет ярко выраженную феррито-перлитную структуру. В основном она имеет округлую форму, ориентированную в направлении возможной деформации, что определяет её свойства.

Механические свойства

Эти свойства 13ХФА определяется входящими в состав сплава химическими элементами. Основные числовые характеристики, полученные при температуре в 20 °С имеют следующие значения:

- величина ударной вязкости составляет 196 кДж/м2;

- допустимый предел кратковременной прочности находится в интервале от 502 до 686 МПа;

- реализуемый предел текучести находится в интервале от 353МПа до 519 МПа;

- максимальная величина относительного удлинения не превышает 25%.

Все приведенные свойства и характеристики соответствуют установленным требованиям ГОСТ для всех изделий из 13ХФА.

Труба бесшовная 325х8 мм 13хфа

13ХФА обладает определёнными достоинствами, что позволяет использовать её для решения целого круга специфических задач. К таким достоинствам относятся:

- устойчивость к длительному воздействию низких и высоких температур (от -60 °С до +40 °С);

- может выдерживать достаточно высокие внешние физические нагрузки (что свидетельствует о хороших показателях прочности);

- высокая износоустойчивость;

- все изделия обладают отличной свариваемостью;

- транспортируемые внутри таких труб растворы могут нагреваться до 40 °С;

- трубы, изготовленные из этого материала, способны выдержать внутреннее давление вплоть до 7,4 МПа;

- 13ХФА очень стойкая к образованию различного вида трещин (сульфидных или водородных).

Теплоустойчивая качественная конструкционная сталь ГОСТ 20072-74

Нормативный документ: качественная конструкционная легированная сталь теплоустойчивая изготовляется согласно ГОСТ 20072-74.

Классификация теплоустойчивой стали

По видам обработки сталь подразделяют:

- горячекатаная;

- кованая;

- калиброванная;

- калиброванная шлифованная.

По состоянию материала:

- без термической обработки;

- термически обработанная — Т;

- нагартованная — Н (для калиброванной стали).

По назначению:

- а — для горячей обработки давлением;

- б — для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

- в — для холодного волочения (подкат).

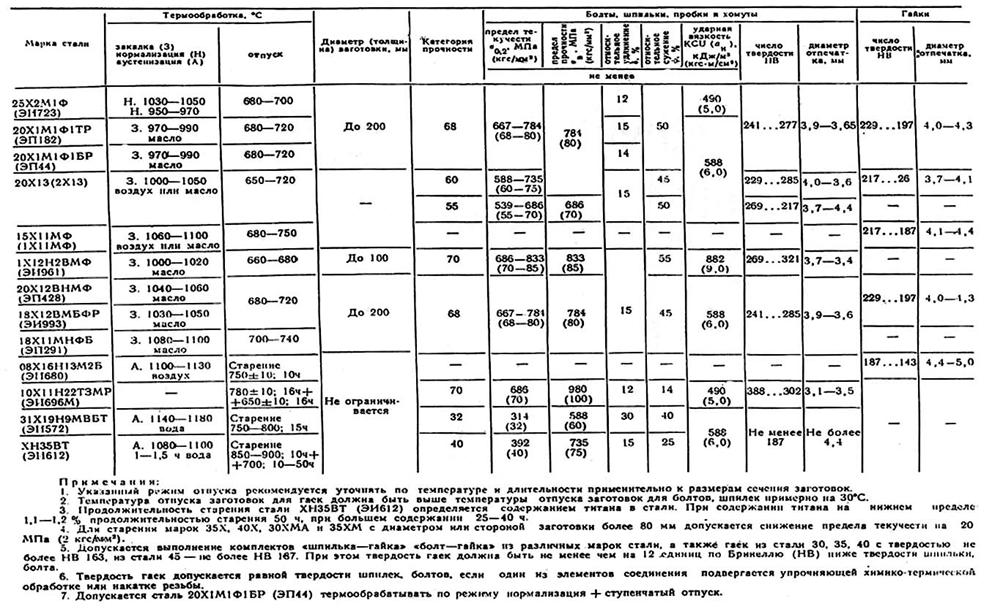

Марки теплоустойчивой конструкционной стали

Марки стали: 12МХ, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1В1ТР, 20Х1М1В1БР, 20Х1МФ, 18Х3МВ, 20Х3МВФ, 15×5, 15Х5М, 15ХВФ, 12Х8ВФ.

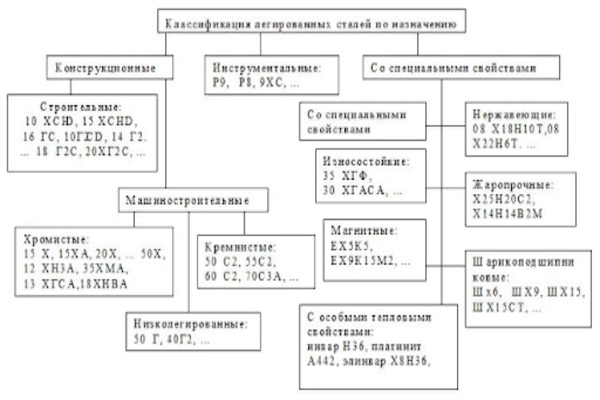

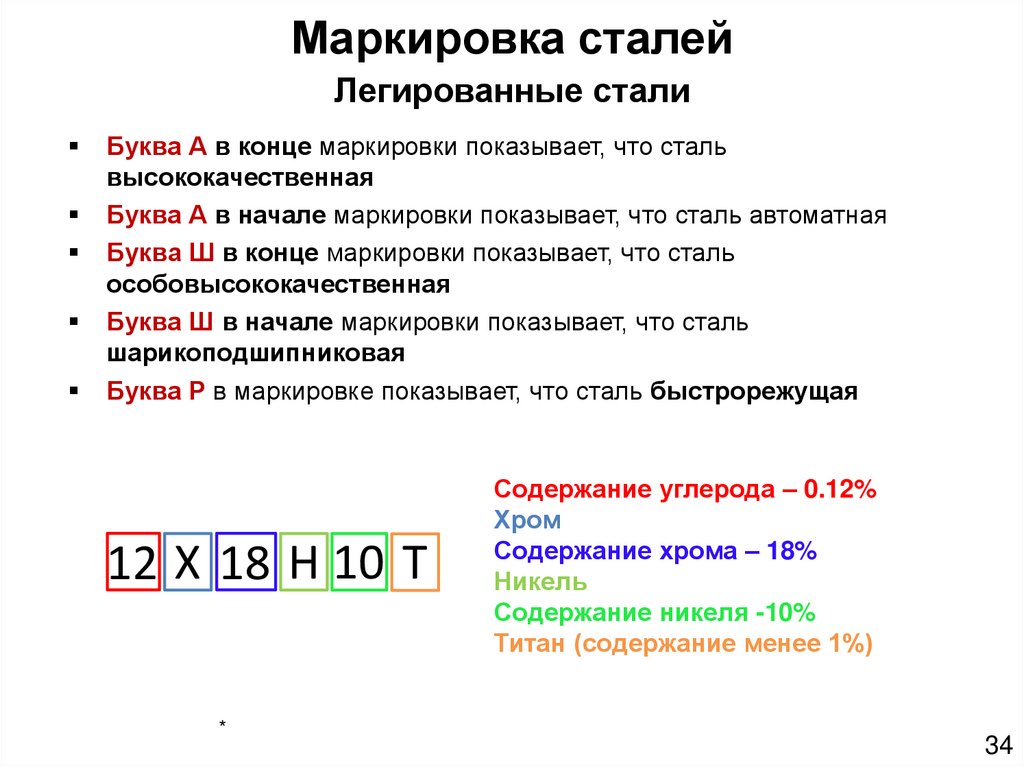

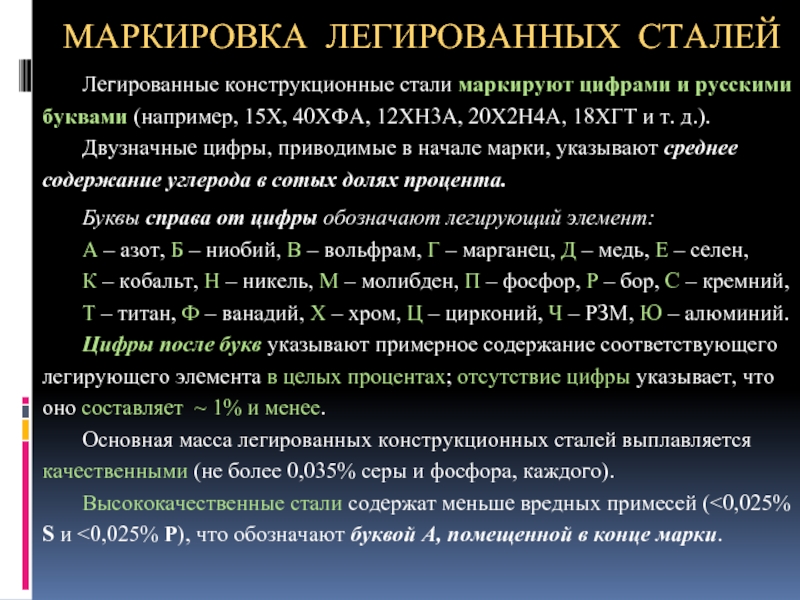

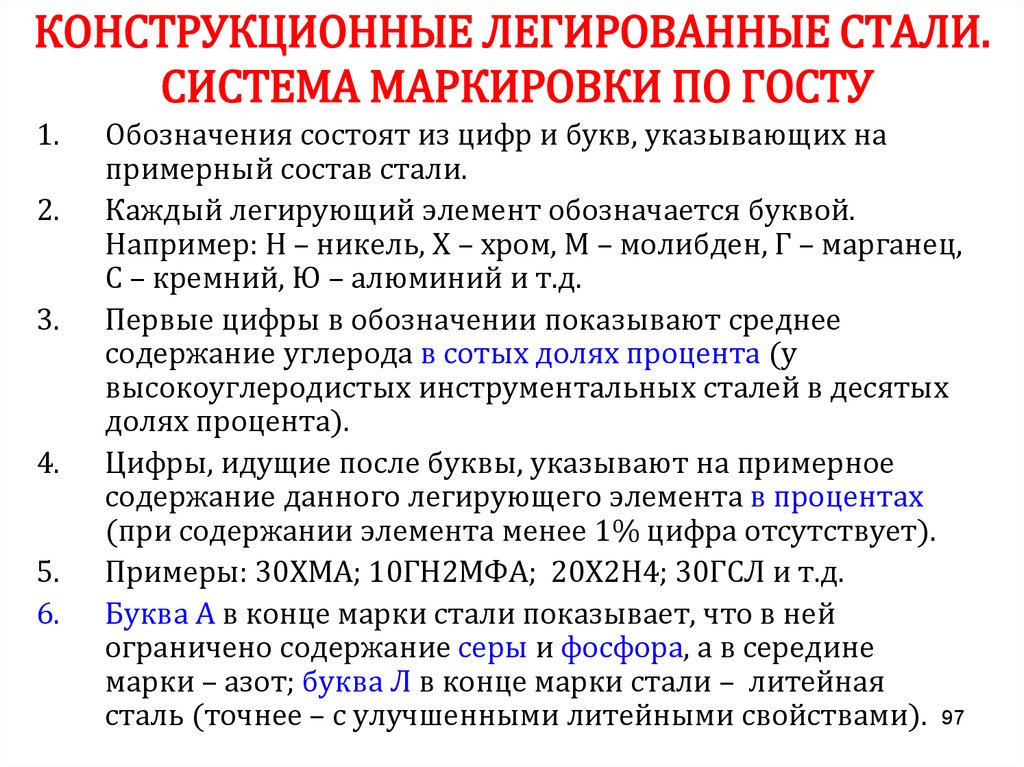

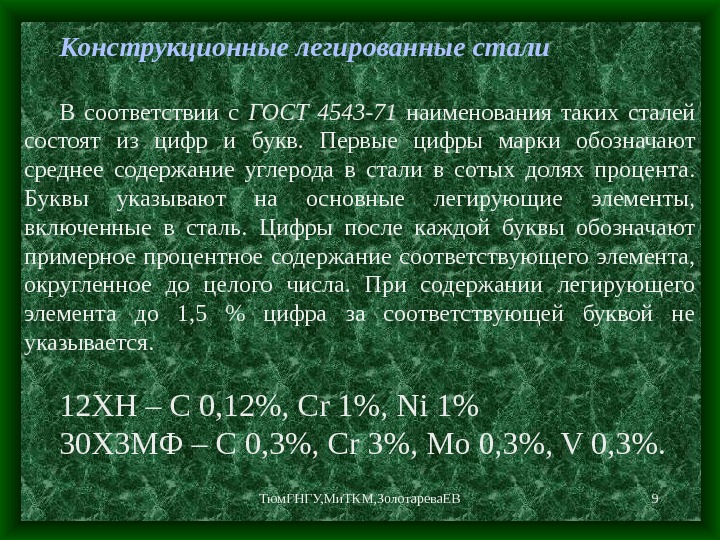

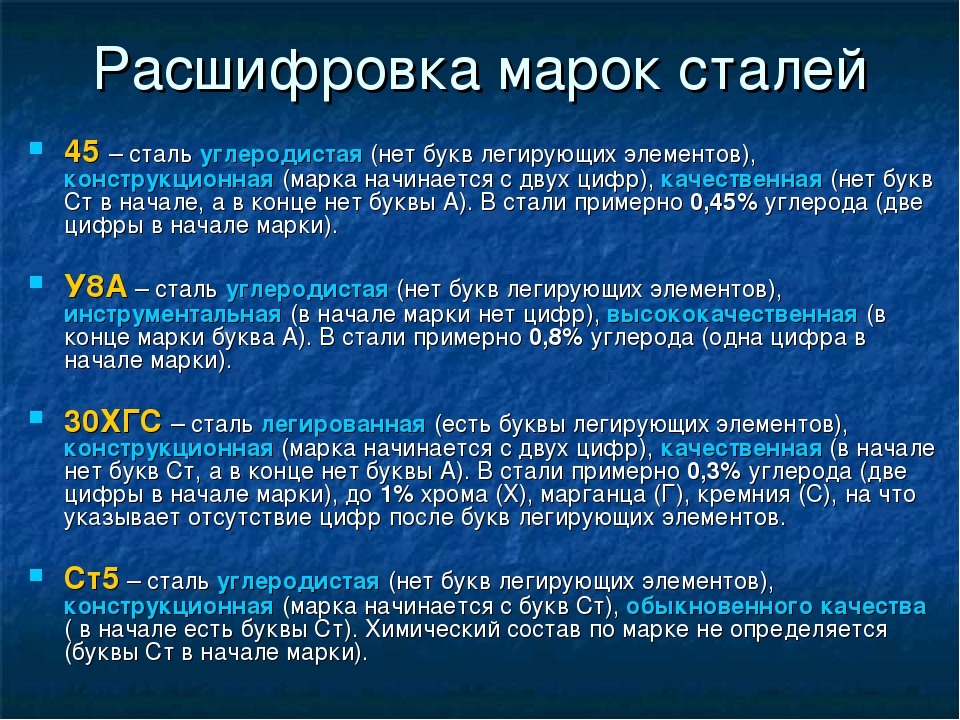

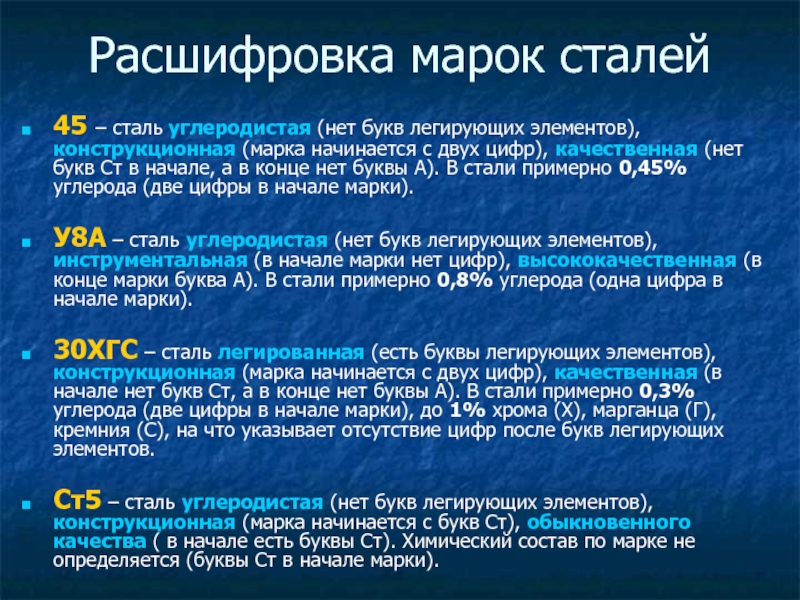

Обозначение марок стали: наименование состоит из обозначения элементов и следующих за ними цифр, указывающих среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную массовую долю углерода и стали в сотых долях процента. Сталь, полученную методом электрошлакового переплава, обозначают через тире в конце наименования марки буквой — Ш.

Применение теплоустойчивой конструкционной стали

Изготовление деталей, работающих в нагруженном состоянии при температуре до 6000С в течение длительного времени.

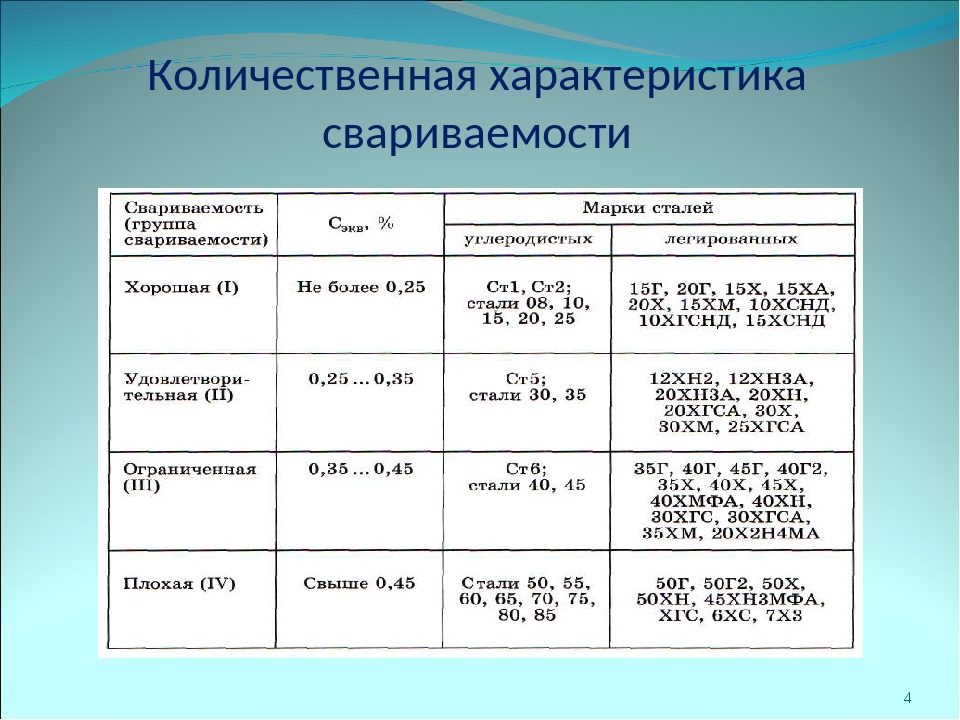

Свариваемость: ограниченно или трудносвариваемая.

Это интересно: Сталь марки 30ХГСА — характеристики, расшифровка, применение

Назначение и применение

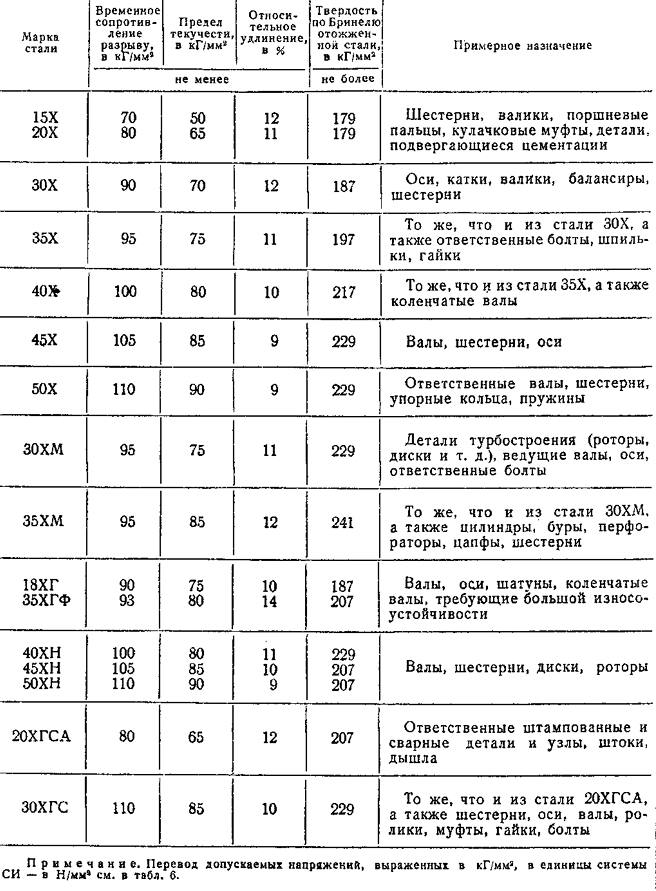

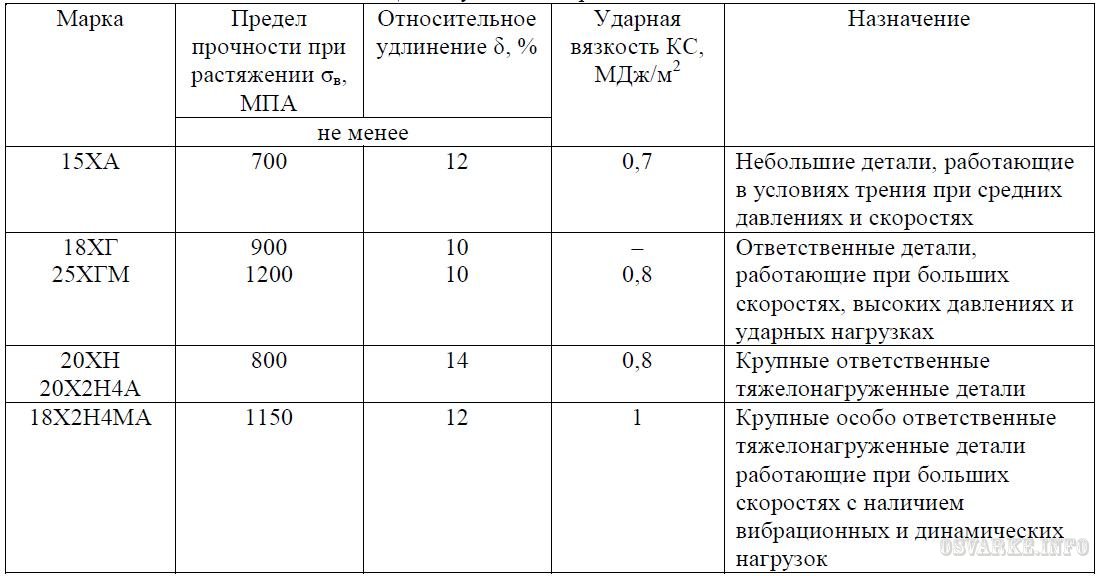

По назначению марка18ХГТ относится к конструкционным легированным сталям. Она широко применяется в станкостроении, в автомобильной, тракторной промышленности.

Наиболее востребованными деталями из неё являются валы, шестерни, кулачковые муфты, втулки, шпиндели, червяки.

Чем же так хороша сталь? Что в ней оригинального?

Чтобы лучше понимать значение стали 18ХГТ для промышленности, необходимо рассмотреть хотя бы один пример:

Шестерни. Всем известны эти зубчатые колёса. Они работают в сложных условиях. Для их изготовления сталь 18ХГТ подходит идеально по следующим причинам:

- Технологичность, механическая обработка без проблем. Для изготовления шестерён сталь в исходном состоянии не должна быть слишком твёрдой и хрупкой. Требуемые свойства достигаются специальной термообработкой.

- Обеспечивает износостойкость. Для этого, наоборот, требуется высокая поверхностная твёрдость. Она получается за счёт хорошей цементуемости стали. Обязательное требование при цементации–наличие свободного углерода, внедряющегося в поверхностные слои. После цементации производится закалка, изменяется структура, и твёрдость слоя в 2 мм увеличивается до 60 HRC. Твёрдость сердцевины меньше 40 единиц.

- Высокая прочность. Нередко шестерни работают с перегрузкой, иногда происходит заклинивание зубьев. Чем выше предел прочности стали, тем большую контактную нагрузку смогут выдержать шестерни. У стали 18ХГТ временное сопротивление достаточно высокое, около 1000 МПа.

- Повышенная выносливость. Выносливость, или усталостная прочность, определяет способность деталей работать при циклических нагрузках. Для зубчатых колёс параметр очень актуален. Величина выносливости порядка 700 МПа, как у 18ХГТ, позволяет выдерживать миллионы циклов.

Приведённый пример показывает многообразие положительных характеристик стали 18ХГТ. Но этот перечень не является исчерпывающим.

Кроме цементации сталь может азотироваться. За счёт этого расширяется область применения материала. Насыщенные азотом поверхностные слои толщиной до 0,6 мм приобретают повышенную твёрдость, износостойкость, коррозионную стойкость. После азотирования не требуется термообработки, детали не коробятся.

Значительно увеличивается ресурс таких ответственных деталей, как гребные валы судов.

Сталь 18ХГТ

Корзина

Ваша корзина пуста

Главная Классификация сталей Сталь 18ХГТ

Общие сведения

| Заменитель |

| Стали: 30ХГТ, 25ХГТ, 12ХН3А, 12ХН2Н4А, 20ХН2Н, 14ХГСН2МА, 20ХГР. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| Улучшаемые или цементируемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающая под действием ударных нагрузок. |

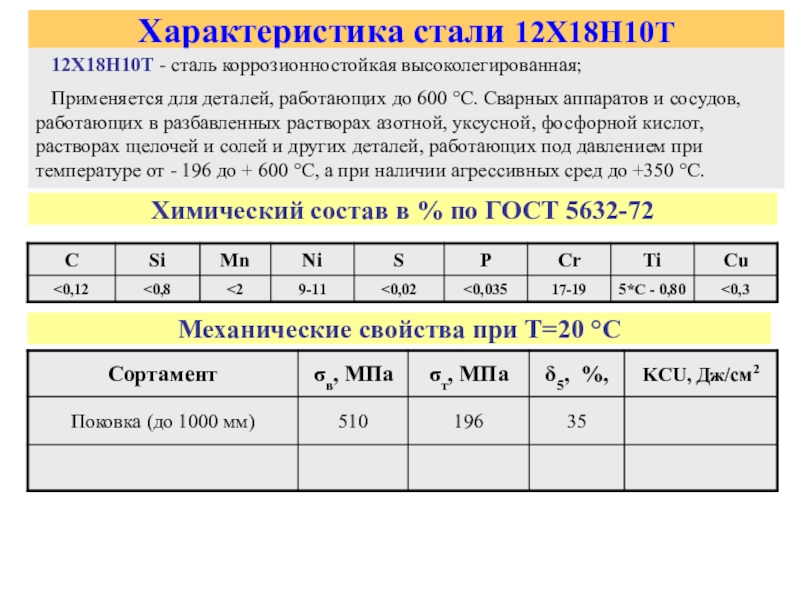

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Титан (Ti) | 0.03-0.09 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 1.00-1.30 |

| Сера (S), не более | 0.035 |

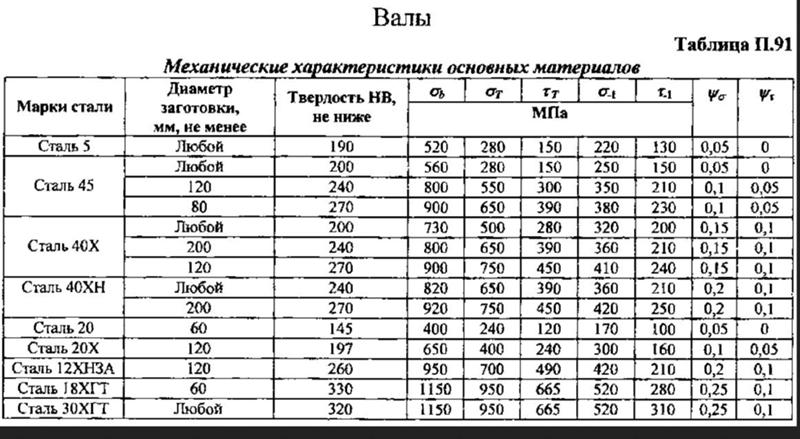

Механические свойства

Механические свойства

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

| Нормализация 880-950 °С. Закалка 870 °С, масло. Отпуск 200 °С, воздух или вода. | |||||||

| Образцы | 880 | 980 | 9 | 50 | 78 | ||

| Нормализация 930-960 °С. Цементация 930-950 °С. Закалка 825-840 °С, масло. Отпуск 180-200 °С. | |||||||

| 360 | 640 | 157-207 | |||||

| 50 | 800 | 1000 | 9 | 285 | 57-63 | ||

| Цементация 920-950 °С, воздух. Закалка 820-860 °С, масло. Отпуск 180-200 °С, воздух. | |||||||

| 20 | 930 | 1180 | 10 | 50 | 78 | 341 | 53-63 |

| 60 | 780 | 980 | 9 | 50 | 78 | 240-300 | 57-63 |

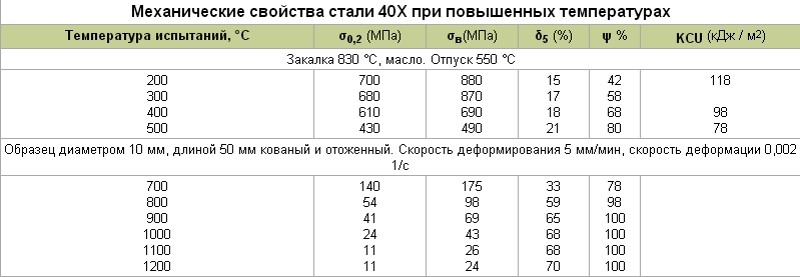

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | d4, % | y, % | HB |

| Нормализация | ||||||

| 20 | 420 | 520 | 26 | 77 | 156 | |

| 200 | 360 | 460 | 24 | 78 | ||

| 300 | 310 | 465 | 24 | 68 | ||

| 400 | 300 | 470 | 29 | 75 | ||

| 500 | 300 | 410 | 27 | 76 | ||

| 600 | 240 | 325 | 45 | 86 | ||

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | ||||||

| 700 | 205 | 235 | 46 | 88 | ||

| 800 | 76 | 135 | 51 | 94 | ||

| 900 | 54 | 95 | 55 | 96 | ||

| 1000 | 50 | 78 | 58 | 100 | ||

| 1100 | 25 | 43 | 61 | 100 | ||

| 1200 | 13 | 25 | 56 | 100 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 880 °С, масло. | ||||||

| 200 | 1150 | 1370 | 11 | 57 | 98 | 41 |

| 300 | 1150 | 1330 | 10 | 57 | 78 | 41 |

| 400 | 1150 | 1210 | 9 | 57 | 78 | 40 |

| 500 | 950 | 940 | 15 | 66 | 144 | 32 |

| 600 | 720 | 780 | 20 | 73 | 216 | 22 |

Механические свойства в зависимости от сечения

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 850 °С, масло. Отпуск 200 °С, воздух. | ||||||

| 5 | 1320 | 1520 | 12 | 50 | 72 | |

| 15 | 930 | 1180 | 13 | 50 | 78 | 38 |

| 20 | 730 | 980 | 15 | 55 | 113 | 30 |

| 25 | 690 | 980 | 19 | 50 | 93 | 28 |

Технологические свойства

| Температура ковки |

| Начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме. |

| Свариваемость |

| сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Обрабатываемость резанием |

| После нормализации при НВ 156-159 sB = 530 МПа Ku тв.спл. = 1.1, Ku б.ст. = 1.0. |

| Склонность к отпускной способности |

| малосклонна |

| Флокеночувствительность |

| не чувствительна |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| 114 | 101 | 93 | 85 |

Предел выносливости

| s-1, МПа | t-1, МПа | n | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 490 | 294 | 980 | 780 | Образец сечением 50 мм, НВ 240-300 | |

| 637 | 1Е+6 | Цементация 960 С, закалка 840 С, масло, отпуск 180-200 С, НВ 240-300. | |||

| 480 | 5Е+6 | Нормализация 1100 С, подстуживание до 870 С, закалка в масле, отпуск 200 С, НВ 415. |

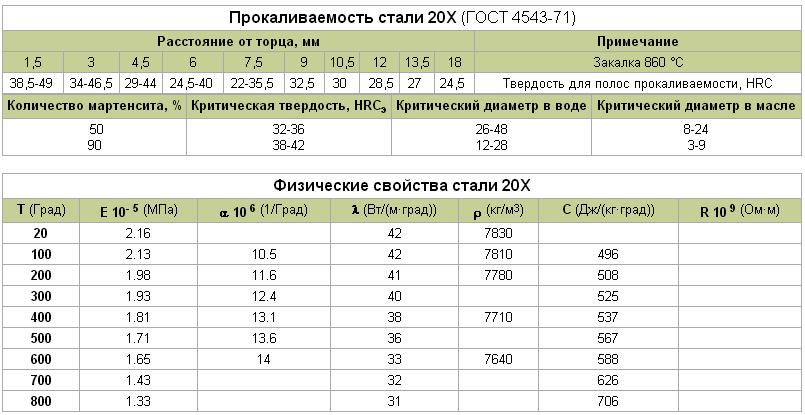

Прокаливаемость

Закалка 900 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 15 | 18 | 21 |

| 41.5-50.5 | 39.5-49.5 | 36.5-47.5 | 33-46 | 30-44.5 | 27.5-42.5 | 24.5-42.5 | 23-37.5 | 35.5 | 34 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 33-82 | 12-52 | 32-36 |

| 90 | 23-48 | 6-24 | 38-43 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 80 | 77 | 75 | 68 | 66 | 59 | 52 | 49 | |

| Плотность, pn, кг/см3 | 7800 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 38 | 38 | 37 | 35 | 34 | 31 | 30 | 29 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.0 | 11.5 | 12.3 | 12.8 | 13.3 | 13.6 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 495 | 508 | 525 | 537 | 567 | 588 | 626 | 705 |

Область применения 13ХФА

Металл марки 13ХФА ГОСТ 4543-71 применяется для производства труб по так называемой бесшовной технологии. Сохранением своих механических и физических свойств даже при длительном воздействии, как высоких, так и низких температур. Такие трубы выпускаются длиной от 4 метров до 12,5 метров. В качестве дополнительной продукции производят различные виды трубных заготовок, широкий набор арматуры для соединений (трубные переходы, наконечники, фланцы и так далее).

Вся производимая продукция в основном используется в нефтяной и газовой промышленности.

Бесшовные нефтегазовые трубы 13хфа

В этих отраслях подобные изделия используют:

- в транспортных системах для перекачки нефти и газа;

- в технологических трубопроводах на буровых вышках и добывающих скважинах;

- входит в состав оборудования для поддерживания необходимого пластового давления, особенно в районах с очень низкой температурой. Особенно в регионах с температурой до -60 °С;

- на добывающих и транспортных системах в районе с жарким климатом, до +40 °С;

- в транспортных системах, внутри которых транспортируемые компоненты могут прогреваться до 40 °С. С рабочим давлением внутри трубы вплоть до 7,4 МПа.

- в трубопроводах внутри добывающих систем для доставки сырой нефти из глубины скважин.

https://youtube.com/watch?v=4JT_klZxHtw

Отечественными аналогами стали 13ХФА в соответствии с установленными стандартами являются 15ХФА, 20ХФА и 09СФА. Прямых аналогов марок иностранного производства, которые бы соответствовали стали 13ХФА, найти достаточно проблематично. Поэтому сравнение производят по классу прочности. У 13ХФА он равен К52.

Способы обработки и существующие аналоги

Марка 13ХФА достаточно легко подвергается основным способам обработки:

- резанию механическим инструментом;

- основным видам сварке;

- ковке;

- обычной инструментальной обработке.

Для поперечного или продольного резания, выпускаемых изделий, не требуется специального инструмента. Об этом свидетельствуют физические и механические свойства сплава. Свариваемость такого сплава не имеет ограничений. Его можно подвергать ковке уже при температуре более 860 °С. Произведенные исследования выпускаемого металла показали, что он не флокеночувствителен.

Наличие в сплаве необходимых легирующих добавок приводит к появлению специфических, так называемых закалочных структур. Во время сварки их образование может привести к снижению стойкости от холодных и горячих трещин. При сильном перегреве снижаться стойкость к хрупкому разрушению. Этот эффект вызван образованием увеличенного аустенитного зерна.

Наличие легирующих добавок, положительно влияет не только антикорроизийные свойства, но и на стойкость к перегреву. Происходит повышение ударной вязкости у границ образованного шва. Значительно повышается надёжность места сварки.

Основные свойства

На основные характеристики стали 18ХГТ присутствие таких элементов, как хром. Он является дешевым легирующим элементом. В соединении с углеродом химический элемент придает марке данного сплава прочность и устойчивость материала. При этом наблюдается незначительное понижение вязкости. А также хром положительно влияет на критическую скорость термообработки стали 18ХГТ.

Присутствие марганца положительно влияет на ковкость и дает хорошую свариваемость металлу. Этот компонент не образует карбида. Он растворяется и превращается в легированный цементит. Присутствие большого количества марганца делает ее хрупкой при закалке.

Присутствие кремния в этом типе сплава придает ей прочность. Благодаря этому элементу также не теряется пластичность. Другой элемент – титан. При соединении с углеродом компонент образует высокотвердые изделия. Детали, в которых присутствует титан, способны сопротивляться смятию.

Способы сварки:

- Контактная точечная сварка.

- Ручная дуговая сварка.

Свариваются детали без подогрева и термообработки в последующем. Только с деталями, обработанными химико-термически, возможны проблемы во время сварки.

Конструкционная легированная сталь не подвержена различным внутренним дефектам. Во время проверки на излом или разрыв сплав данной марки показывает отличные результаты. Изделия из нее также не склонны к хрупкости во время отпуска детали и проверки на излом.

Температура среды, в которой допустима работа деталей из конструкционного сплава, может колебаться от минус семидесяти градусов по Цельсию до четырех сот пятидесяти со знаком плюс.

Круг из стали 18ХГТ

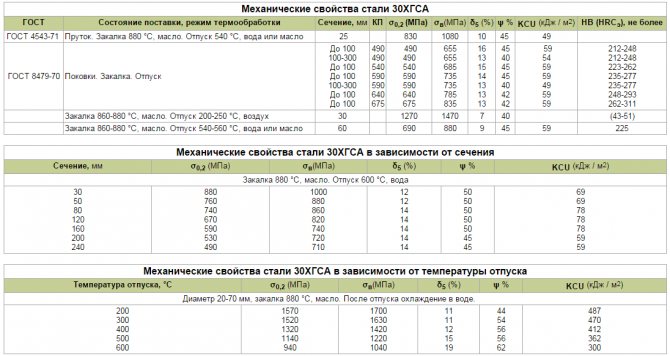

Механические свойства 18ХГТ таковы, что пятимиллиметровое изделие выдерживает давление до 1520 Мпа, если материал прошел термообработку при 850 градусах по Цельсию с отпуском в двести градусов. Двадцатимиллиметровые детали из нее выдерживают давление до 950 Мпа при той же закалке и отпуске. Для охлаждения используется масло вместо воды. Оно замедляет процесс, так как от скорости охлаждения зависит результативность закалки.

Твердость изделия из этого металла после отжига равна 217 HB. При повышении температуры до 500 градусов твердость стали 18ХГТ повышается. ГОСТ данного материала 4543-71.

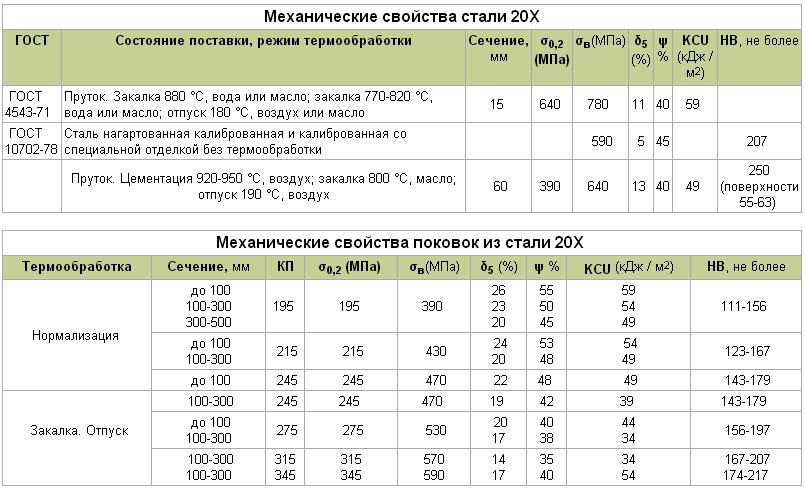

Основные характеристики и свойства

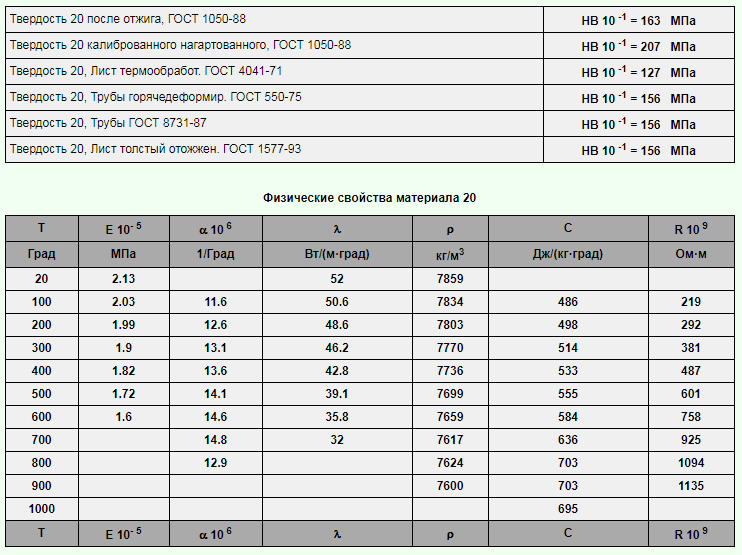

При выборе металла уделяется много внимания основным характеристикам. К ним отнесем:

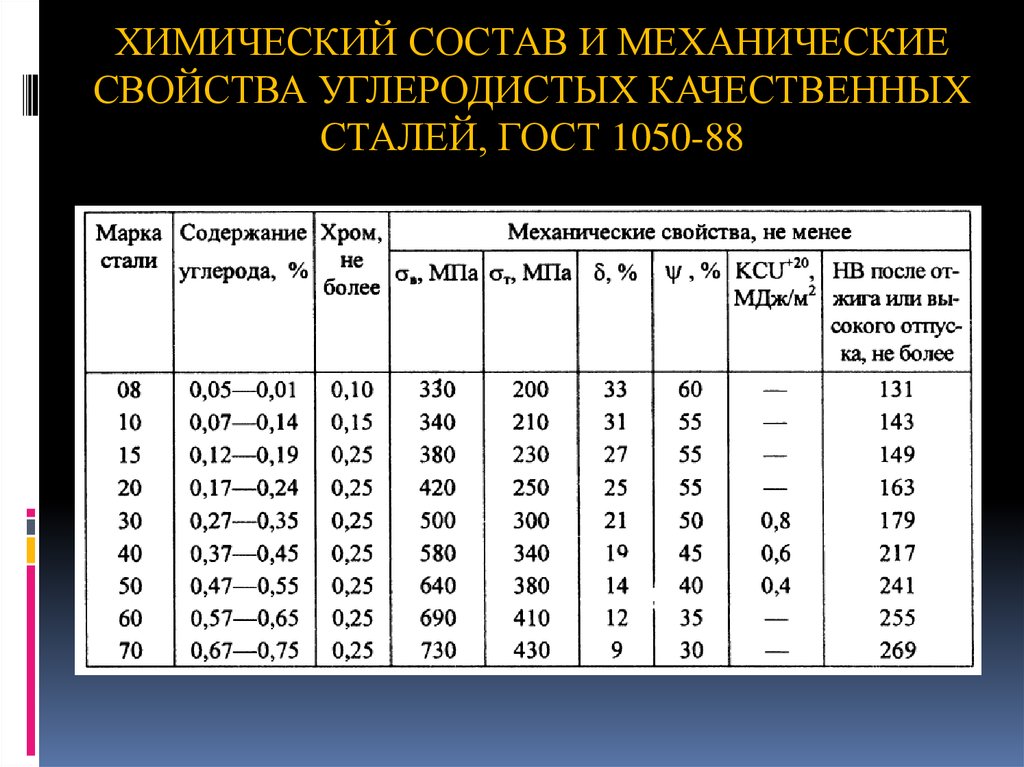

- Показатель твердости. Он может варьировать в большом диапазоне и зависеть от того, была ли проведена термическая обработка. Твердость стали 20 выдерживается на уровне 163 МПа. Этого вполне достаточно для изготовления различных изделий, которые обладают высокой износостойкостью.

- Также учитывается и плотность. Менее плотные материалы применяются для изготовления изделий, которые будут обладать небольшим весом. В рассматриваемом случае показатель составляет 7,85 к/см3.

- Рассматривая основные характеристики учитывается предел текучести и предел прочности. Они рассматриваются при создании различных проектов. Металл Ст 20 может улучшаться для того, чтобы увеличить характеристики материала.

- Структура характеризуется тем, что не склонна к отпускной хрупкости и образованию флокенов.

- Проводимая термообработка стали 20 позволяет существенно увеличить срок службы изделия. Проводится она при определенных режимах. К примеру, для ковки структура нагревается до температуры 1 280 градусов Цельсия.

- При необходимости есть возможность проводить сваривание деталей.

- Ударная вязкость стали 20 определяет то, что металл часто применяется при изготовлении валов и других подобных изделий, которые могут использоваться при создании элементов, применяемых при создании различных механизмов. Модуль упругости также учитывается при рассмотрении основных свойств металла.

- Средний коэффициент теплопроводности определяет то, что структура может нагреваться достаточно быстро, но при этом тепло отводится с высокой эффективностью.

Сферы применения

По существующей классификацией инструментальных легированных сталей 5ХНМ относят ко второй группе подобных сплавов. Они предназначены для изготовления инструментов и оборудования, используемого на предприятиях среднего и тяжёлого машиностроения. Его производят посредством штамповки и ковки. Из этого сплава изготавливают:

- различные штампы (как горячие, так и холодные);

- так называемые молотковые штампы (применяются в различных пневматических, гидравлических, паровоздушных прессах);

- блоков матриц, используемых в качестве дополнительных вставок;

- валов и колец обрабатывающих станков и прокатных станов.

Круг ст 5ХНМ

Применение стали 5ХНМ для изготовления такого оборудования обусловлено способностью удовлетворять высоким требованиям. К этим требованиям относятся:

- высокие прочностные характеристики;

- максимально возможное сопротивление скоротечному удару;

- высокая износоустойчивость;

- отличная теплопроводность (должен обеспечиваться быстрый отвод образовавшегося у поверхности штампа тепла);

- глубокая прокаливаемость (особенно это свойство особенно необходимо для крупногабаритных штампов);

- способность сохранять целостность поверхности (обладать высокой сопротивляемости образованию на поверхности трещин из-за так называемого разгара, то есть быстрого нагрева и последующего охлаждения);

- способностью хорошо подвергаться таким видам обработки как отжиг и закалка;

- допустимой красностойкостью (жаропрочные свойства изготовленного штампа не должны снижаться в процессе работы, под продолжительным воздействием повышенных температур, он должен продолжительное время сопротивляться отпуску);

- высокая вязкость (во время работы штампа ударному воздействию одновременно подвергается обрабатываемая заготовка и поверхность штампа, поэтому металл штампа должен обладать требуемой вязкостью, чтобы сохранять продолжительное время свои геометрические формы);

- обладать заданной отпускной хрупкостью (особенно это необходимо для штампов больших размеров);

- иметь хорошую слипаемость (штамп должен противостоять эффекту адгезии, прилипанию поверхности заготовки к рабочей поверхности штампа, это позволит получать штампованные изделия с заданными свойствами в течение длительного времени и значительно увеличить срок службы агрегата).

Этот материал имеет как отечественные, так и зарубежные аналоги. Отечественными аналогами стали 5ХНМ являются — 5ХНВ, 5ХГМ, 5ХНВС и некоторые другие из второй группы. Более подробную информацию можно найти в марочнеке сталей и соответствующих стандартах.

Подобный металл производятся во многих странах мира. Наиболее известным аналогами являются: Т61206 – производится в США, 1.2711 и 1.2713.55 – изготавливается в Германии, 55NCDV7 и 55NiCrMoV7 – во Франции, 5CrNiMo в Китае.

Расшифровка марки

Химический составсплава задается ГОСТом 4543-71, который определяет содержание основных легирующих добавок, указанных в маркировке. Расшифровка марки стали 30ХГСАуказывает на то, что она принадлежит к классу среднелегированных сплавов. Первые две цифры слева направо обозначают концентрацию углерода, необходимого для придания твердостиметаллу. Одновременно углерод снижает пластичность стали, поэтому его содержание не превышает 0,28-0,34%.

За цифрами следуют буквы, указывающие на главные легирующие элементы, концентрация которых колеблется в пределах 1%:

- хром добавляют для повышения коррозионной устойчивости и жаропрочности стали;

- марганец и кремний – сильные раскислители, они также увеличивают пластичность и снижают опасность растрескивания сплава.

Буква «А», указанная в самом конце аббревиатуры, свидетельствует о высоком качестве материала. Он содержит небольшие примеси меди и никеля, но их концентрация слишком мала, чтобы существенно влиять на свойства сплава. Примеси серы и фосфора снижают прочность металла путем встраивания в узлы кристаллической решетки. Полностью удалить эти примеси невозможно, однако их содержание минимально — не более 0,25%.

По ГОСТу данный сплав можно заменить аналогами:

- 40ХФА;

- 35ХМ;

- 25ХГСА;

- 40ХН;

- 35ХГСА.

Среди зарубежных аналогов:

- 14331 – Чехия;

- 30ChGSA – Болгария;

- 30HGSA, 30HGS – Польша.

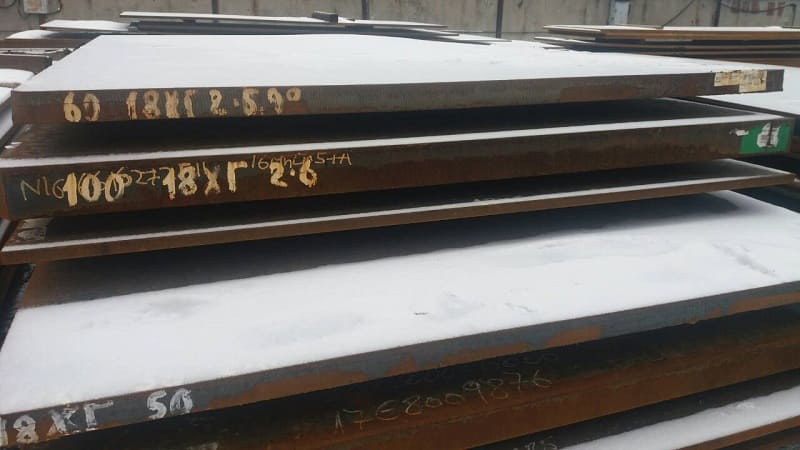

Сортамент выпускаемой продукции состоит:

- из труб разного диаметра;

- кованых заготовок;

- листов различной толщины;

- сортового проката;

- полосового железа;

- калиброванных и шлифованных прутков.

Сортамент продукции

- Трубы.

- Заготовки кованые и поковка.

- Полосовое железо.

- Листы – толстые и тонкие.

- Прокат – сортовой, фасонный.

- Прутки калиброванные и шлифованные.

Это интересно: Сталь 18ХГТ конструкционная легированная — расшифровка, характеристики, ГОСТ