Основы техники безопасности при работе за сварочным столом

Есть несколько присущих сварке факторов, которые оказывают негативное влияние на здоровье сварщика, а именно:

- высокая температура;

- разбрызгивание расплавленного металла;

- интенсивное ультрафиолетовое излучение;

- риск поражения электрическим током;

- вероятность падения тяжелых предметов.

Для их минимизации необходимо следовать определенным правилам:

- Помещение, в котором проводятся работы, должно хорошо проветриваться, иметь принудительную приточную и вытяжную вентиляцию.

- Прежде чем приступать к работе, необходимо проверить, нет ли на сварочном оборудовании механических повреждений, ослабленных контактов, не нарушена ли изоляция.

- Следует работать исключительно со средствами индивидуальной защиты (пользоваться маской сварщика, респиратором, защитными перчатками с крагами, надевать огнеупорную одежду и обувь).

- Рабочее место и подходы к нему должны быть свободными.

- Выполнение работы со случайных опор запрещено.

- Обрабатываемые детали должны быть надежно закреплены при помощи крепежных приспособлений.

- Расстояние от мест хранения легковоспламеняющихся и огнеопасных жидкостей/материалов до сварочного стола должно быть не менее 5 м.

При строгом соблюдении перечисленных правил здоровье и жизнь сварщика не будут подвергаться риску.

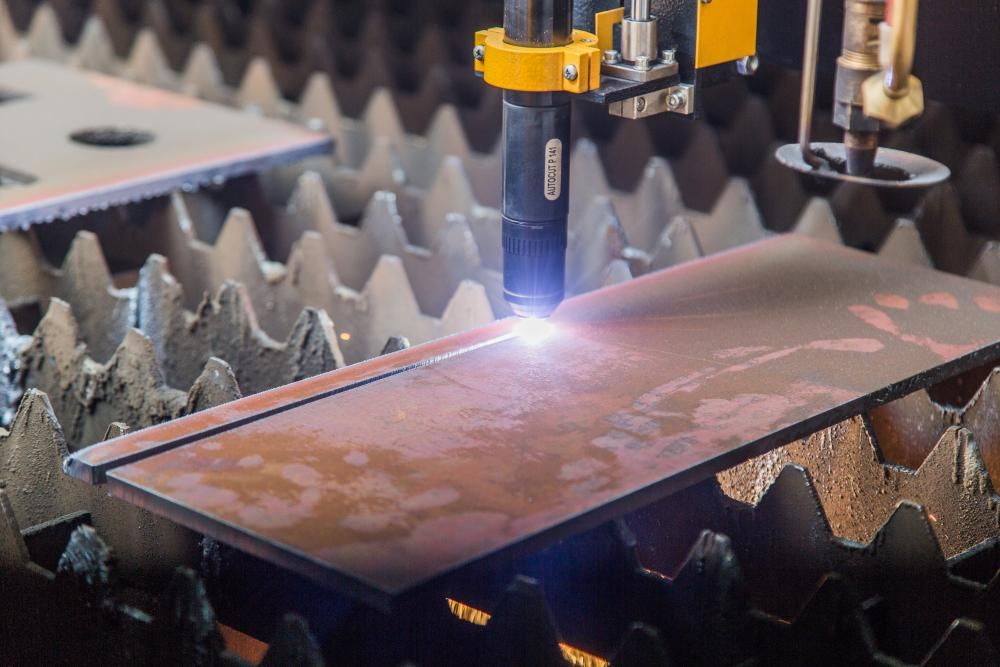

Съемные пластины

Поверхность любого стола должна удовлетворять некоторым минимальным требованиям. Она обеспечивает равномерное положение листа обрабатываемого металла и в процессе его резки испытывает на себе действие плазменного резака установки. В связи с этим, практически любой стол имеет в своей основе поверхность из съемных пластин, установленных вертикально и напоминающих решетку, если смотреть на стол сверху. Во-первых, они играют роль ребер, на которых будут лежать обрабатываемые листы. В то же время благодаря щелям между собой, пластины пропускают мусор и небольшие частицы отработанного металла. В процессе работы они изнашиваются из-за влияния плазменного резака, по этой причине иногда называются «жертвенными». Но конструкция рабочего стола специально спроектирована так, чтобы их можно было снять и заменить на новые.

Система подготовки сжатого воздуха

Очищенный сжатый воздух – неотъемлемый элемент автоматизированной плазменной резки. Данное оборудование состоит из:

- Компрессора для подготовки сжатого воздуха. В большинстве случаев подойдет компрессор с производительностью 550 л/мин, объемом ресивера – 100 л, выдерживающий 10 атмосфер.

- Осушителя воздуха. Сухой воздух нужен для стабильного качества реза и продления срока службы расходных материалов.

- Фильтра воздушно-масленого. Так же влияет на качество реза и срок службы расходных материалов.

Имея данную систему подготовки воздуха Вы убережете себя от многих проблем, связанных с работой источника плазмы и качеством вырезаемых деталей.

Классификация конструкций

В стационарных станках, выполняющих плазменную резку металлов, предусматриваются координатные столы двух конструктивных исполнений – портального или крестового типа.

Портальный вариант более подходит для плазменного раскроя плоских поверхностей, в то время, как эксплуатационным преимуществом стола крестовой конструкции является возможность установки дополнительных приспособлений, в частности, сверлильной головки. Портальные варианты обладают заметно большей жёсткостью, а потому устанавливаются на более мощных плазморезах. В то же время при необходимости вести плазменную резку пространственных заготовок необходимо использовать рассматриваемые узлы только крестового типа.

Поскольку при работе агрегата для плазменной резки металла не возникает больших нагрузок, то часто опорную раму изготавливают с применением профилей из высокопрочных алюминиевых сплавов. Это уменьшает общую массу станка, и облегчает процесс его монтажа.

Функциональные преимущества получают конструкции, где предусмотрена возможность зонирования рабочей поверхности. Каждая зона снабжается своим газораспределительным клапаном и системой газопроводов, чем облегчается переналадка станка на новую толщину или габаритные размеры листа.

Все виды рассматриваемых узлов оснащаются элементами, обеспечивающими безопасную работу станка: узлами смазки направляющих, устройствами отсоса выделяющихся газов, системами охлаждения и т.д.

https://youtube.com/watch?v=WuohJ7vZIQM

Почему важна правильная геометрия стола

Основа ЧПУ-станка — шаговые двигатели или сервоприводы на подвижных каретках. Двигатели приводят в движение плазморез. Один оборот шагового двигателя состоит в среднем из 192-х микрошагов. Компьютерная модель заготовки передается через драйверы шаговикам в виде набора команд. Если оси смещены, или не соблюдена геометрия, образовывается погрешность. При резке изделий, применяемых в механике, такая погрешность часто оказывается критичной. Поэтому столы для плазменной резки металла должны иметь правильные углы, а поверхность, особенно в случае с параллельными ламелями — необходимо идеально выровнять. Одна выступающая ламель может искривить заготовку, а значит — и готовый продукт.

Преимущества метода плазменной резки

Плюсы этих устройств нужно хорошо знать, равно как и минусы, без которых не обходится ни одно техническое приспособление.

Прежде всего помним, что скромные бытовые задачи по резке металла вполне можно реализовать с помощью обычной болгарки и не заморачиваться с дорогим и непростым плазменным оборудованием.

Плазменный резак обладает следующими положительными свойствам:

Высокая скорость рабочего процесса. Если сравнить ее с газовой горелкой, то скорость резки выше в шесть раз. Быстрее в природе только лазерная резка.

Большая толщина металла, который он способен резать в отличие от болгарки.

Плазменному резаку под силу любой тип металла

Для этого важно знать и верно выставлять необходимые режимы согласно спецификациям.

Непродолжительные и несложные подготовительные работы. Не нужна зачистка поверхностей.

Уникальная точность и ровность среза

Нет никаких наплывов, не нужны специальные упоры.

Отсутствие каких-либо дефектов и деформаций металла благодаря невысокой температуре общего нагрева.

Способность аппарата производить срезы любой формы, включая фигурные.

Высокая безопасность процесса: нет баллонов с газом.

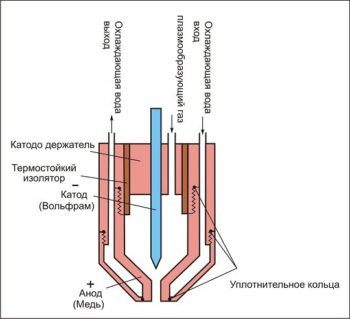

Чертеж устройства плазменного резака.

Недостатки плазменного резака:

- Высокая стоимость аппарата.

- Нет возможности резки одновременно несколькими резаками.

- Строгие требования к положению инструмента: плазма должна быть строго перпендикулярной поверхности заготовки. Сегодня выпускаются продвинутые аппараты, способные работать под углом от 20-ти до 50-ти градусов, но они еще дороже.

- Ограничение толщины разрезаемого металла – примерно до 10-ти с. В сравнении кислородная горелка режет металл толщиной в полметра.

При всех, казалось бы, значительных минусах плазморезы очень популярны. В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

Продажа оборудования плазменной резки во все регионы России

За 8 лет работы, с 2007 года, было произведено и продано 374 станка плазменной резки, в 55 городов России.

- Москва

- Санкт-Петербург

- Екатеринбург

- Пермь

- Челябинск

- Самара

- Томск

- Новосибирск

- Саратов

- Нижний Новгород

- Воронеж

- Рязань

- Краснодар

- Оренбург

- Тюмень

- Красноярск

- Набережные Челны

- Казань

- Чебоксары

- Тверь

- Ставрополь

- Ростов-на-Дону

- Пенза

- Владивосток

- Калуга

Плазменная резка металла с ЧПУ модели S-WT – бюджетный вариант, созданный конструкторами компании ТЕПЛОВЕНТМАШ. Он позволяет снизить стоимость плазменной резки с ЧПУ за счет отсутствия: системы дымоудаления и поддерживающего заготовки, каркасного стола.

Конструктивные возможности этой модели дают возможность раскраивать металлические листы и вырезать заготовки, толщина которых варьируется от 0,5-30 мм. Программы ЧПУ для плазменной резки обеспечивают минимальные отклонения получаемых деталей: +/- 0,25-0,35 мм. Кроме того, небольшая цена плазменной резки металла не влияет на точность размеров – станок не только обеспечивает линейную и криволинейную конфигурацию заготовок, но и выполняет аккуратный, точный и качественный рез.

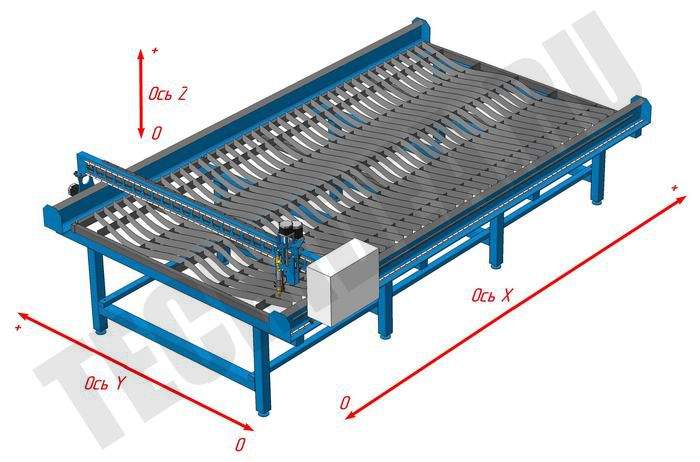

Строение стола для плазменной резки

Все столы для резки металла с помощью плазмы имеют похожее строение, и состоят из следующих частей:

- Рабочая поверхность для обработки металла

- Поддон для охлаждения плазмы (или защитный короб в случае отсутствия поддона)

- Наводящие оси для шаговых моторов по периметру

- Ножки

- Усиления для рамы в случае работы с высокой нагрузкой

Стол — одновременно самая простая и в то же время сложная часть ЧПУ-станка для резки. К этой, на первый взгляд, простой конструкции есть ряд требований. Их мы рассмотрим ниже

Размеры столов для плазменной резки

Размеры стола варьируются в зависимости от требований к изделиям, изготовляемым на столе. Промышленные столы часто имеют размер рабочей поверхности в 1500 на 3000 миллиметров. Столы, используемые в декоративной резке, бывают меньше, вплоть до 200 на 400 миллиметров. Зачастую, соотношение сторон учитывается как 2 к 1. Реже — 4 к 3.

Требования к рабочей поверхности

Во время резки, плазма должна проходить сквозь заготовку, при этом раскаленные отходы не должны оседать на основании рабочей поверхности. Поэтому для изготовления поверхности используют следующие конструкции:

- Параллельно расположенные ламели

- Решетчатая основа

- Ламели из металлического профиля

- Ячейки с зубчатой фактурой

Параллельные ламели — дешевле всего. Это отрезки металла толщиной в 4-8 миллиметров и шириной в 30-60 миллиметров. Их легко монтировать в стол, и они не требуют много сил в изготовлении. Проблема такой конструкции — надежность.

Рабочая поверхность стола — прямые параллельные ламели

Ламели плохо держат форму, изгибаются при высоком давлении, а за счет слабого соединения, может возникать вибрация. При работе с заготовками толще 30 миллиметров лучше избегать таких решений. В то же время, параллельные ламели, в случае повреждения, можно изготовить и заменить самостоятельно, не обращаясь к специалисту.

Ламели могут быть прямыми, а также можно использовать изогнутые заготовки. Жесткость изогнутой ламели выше, но и изготовить ее сложнее.

Ламели могут быть изогнутыми для большей жесткости

Решетчатая основа дороже. Т.к. на ее изготовление, монтаж и калибровку в плоскости уходит больше времени. В то же время, такая конструкция надежнее, т.к. давление металла во время резки выдерживает на порядок лучше, за счет большого количество углов, перпендикулярных источнику давления.

Ячейки с зубчатой фактурой

Ламели из металлического профиля ценятся выше. Но имеют ряд недостатков. Кроме высокой цены, такая основа хуже пропускает плазму. Тем менее, в случаях, когда есть необходимость закреплять заготовку на столе, этот вариант подходит лучше других. На профиль легко ложится зажим, и заготовка держится крепко.

Ячейки с зубчатой фактурой лучше выбирать при работе с большими заготовками. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Для малых заготовок это минус, ведь расположить заготовку на нескольких точках сложнее, чем на ровной поверхности. С большими заготовками такой проблемы нет. Но цена на стол возрастает, ведь на изготовление зубцов уходит больше затрат.

Классификация конструкций

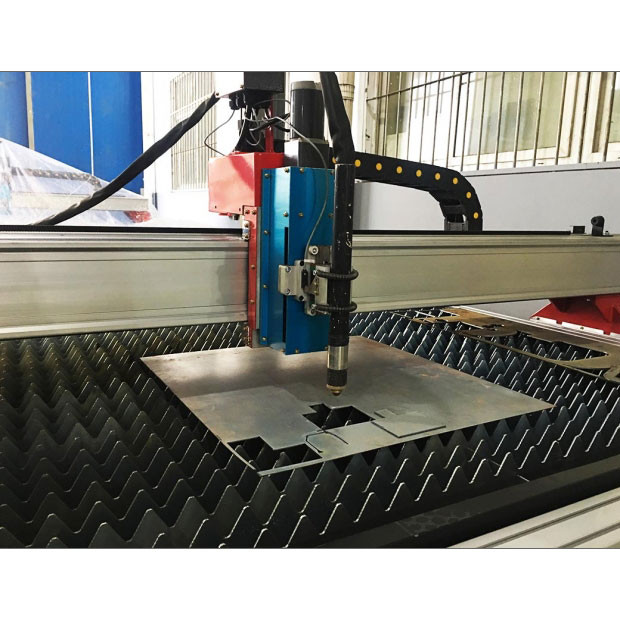

В стационарных станках, выполняющих плазменную резку металлов, предусматриваются координатные столы двух конструктивных исполнений – портального или крестового типа.

Портальный вариант более подходит для плазменного раскроя плоских поверхностей, в то время, как эксплуатационным преимуществом стола крестовой конструкции является возможность установки дополнительных приспособлений, в частности, сверлильной головки. Портальные варианты обладают заметно большей жёсткостью, а потому устанавливаются на более мощных плазморезах. В то же время при необходимости вести плазменную резку пространственных заготовок необходимо использовать рассматриваемые узлы только крестового типа.

Поскольку при работе агрегата для плазменной резки металла не возникает больших нагрузок, то часто опорную раму изготавливают с применением профилей из высокопрочных алюминиевых сплавов. Это уменьшает общую массу станка, и облегчает процесс его монтажа.

Функциональные преимущества получают конструкции, где предусмотрена возможность зонирования рабочей поверхности. Каждая зона снабжается своим газораспределительным клапаном и системой газопроводов, чем облегчается переналадка станка на новую толщину или габаритные размеры листа.

Все виды рассматриваемых узлов оснащаются элементами, обеспечивающими безопасную работу станка: узлами смазки направляющих, устройствами отсоса выделяющихся газов, системами охлаждения и т.д.

Технические характеристики плазменных станков

На что же следует обращать внимание при изучении технических характеристик координатных плазменных станков с ЧПУ? Прежде всего на размер рабочей поверхности (координатного стола) Наиболее распространенные типоразмеры — 1,5 на 3 метра и 1,5 на 6 метров. Здесь следует помнить, что речь идет о рабочей поверхности, внешние размеры стола существенно отличаются

Здесь следует помнить, что речь идет о рабочей поверхности, внешние размеры стола существенно отличаются.

Здесь мы приведем наиболее удачный вариант плазменного станка по соотношению цена/качество/функционал:

| Скорость перемещения плазмотрона | 120 мм/сек |

| Точность позиционирования | +/- 0,02 мм/м |

| Количество плазменных горелок | 1 шт. |

| Установка высоты горелки | авто |

| Размер рабочей поверхности | 1,5 х 3 метра или 2 х 6 метра |

| Толщина резки с края | до 40 мм мне нужно больше>> |

| Толщина резки с «пробивкой» | до 20 мм мне нужно больше>> |

| Ток источника | до 120 Ампер |

| Газ плазмы | воздух |

| Охлаждение | воздушное |

Технические характеристики плазменных станков

На что же следует обращать внимание при изучении технических характеристик координатных плазменных станков с ЧПУ? Прежде всего на размер рабочей поверхности (координатного стола) Наиболее распространенные типоразмеры — 1,5 на 3 метра и 1,5 на 6 метров. Здесь следует помнить, что речь идет о рабочей поверхности, внешние размеры стола существенно отличаются. Здесь следует помнить, что речь идет о рабочей поверхности, внешние размеры стола существенно отличаются

Здесь следует помнить, что речь идет о рабочей поверхности, внешние размеры стола существенно отличаются.

Здесь мы приведем наиболее удачный вариант плазменного станка по соотношению цена/качество/функционал:

| Скорость перемещения плазмотрона | 120 мм/сек |

| Точность позиционирования | +/- 0,02 мм/м |

| Количество плазменных горелок | 1 шт. |

| Установка высоты горелки | авто |

| Размер рабочей поверхности | 1,5 х 3 метра или 2 х 6 метра |

| Толщина резки с края | до 40 мм мне нужно больше>> |

| Толщина резки с «пробивкой» | до 20 мм мне нужно больше>> |

| Ток источника | до 120 Ампер |

| Газ плазмы | воздух |

| Охлаждение | воздушное |

Продажа оборудования плазменной резки во все регионы России

За 8 лет работы, с 2007 года, было произведено и продано 374 станка плазменной резки, в 55 городов России.

- Москва

- Санкт-Петербург

- Екатеринбург

- Пермь

- Челябинск

- Самара

- Томск

- Новосибирск

- Саратов

- Нижний Новгород

- Воронеж

- Рязань

- Краснодар

- Оренбург

- Тюмень

- Красноярск

- Набережные Челны

- Казань

- Чебоксары

- Тверь

- Ставрополь

- Ростов-на-Дону

- Пенза

- Владивосток

- Калуга

Плазменная резка металла с ЧПУ модели S-WT – бюджетный вариант, созданный конструкторами компании ТЕПЛОВЕНТМАШ. Он позволяет снизить стоимость плазменной резки с ЧПУ за счет отсутствия: системы дымоудаления и поддерживающего заготовки, каркасного стола.

Конструктивные возможности этой модели дают возможность раскраивать металлические листы и вырезать заготовки, толщина которых варьируется от 0,5-30 мм. Программы ЧПУ для плазменной резки обеспечивают минимальные отклонения получаемых деталей: +/- 0,25-0,35 мм. Кроме того, небольшая цена плазменной резки металла не влияет на точность размеров – станок не только обеспечивает линейную и криволинейную конфигурацию заготовок, но и выполняет аккуратный, точный и качественный рез.

Преимущества машины INCUT CNC-1530H, Integral

- Стабильная работа, высокая частота эффективной плазмы, легкая переносная конструкция.

- Поддержка двух способов резки — газовым пламенем и плазмой.

- Экономические преимущества — конструкция и дизайн, легкая в управлении.

- Высокое качество резки, высокая точность повторяемости контура вырезаемых деталей.

- Наиболее эффективное использование плазменной технологии резки при раскрое стального листа толщиной до 20-25 мм, при толщинах углеродистой стали свыше 30 мм, целесообразно применять газопламенную технологию.

- Встроенная система THC (Torch Height Control) — система регулировки высоты резака.

- Чертежи, изготовленные в CAD программах, являются основой для создания управляющей программы.

- Программное обеспечение позволяет сохранять чертежи в формате .dxf, совместимом с большинством программ проектирования (такие как AutoCAD, SolidWorks, Компас).

- С помощью программного обеспечения машины компьютерная графика в формате .dxf может быть сведена к G-коду.

- Машина оснащена USB-интерфейсом для удобной передачи управляющей программы.

| Шаговые двигатели | Редуктор | Зубчатая передача |

| Зубчатая рейка | Программное обеспечение FastCam |

Купить недорогое оборудование для раскроя листового железа ЧПУ

1. Габариты 3500*2200*1000. 2. Рабочее поле 3050*1550 3. Скорость до 15 000 м в мин. 4. Точность 0,1мм. 5. ТНС – контроль высоты горелки по напряжению дуги 6. Может работать с любым источником. 7. Стол разборный

Цена стола с ЧПУ плазменной резки 220 000 руб. (20% скидка при нал. оплате) При нал оплате стоимость 175 000 руб.

В стоимость входит: 1. Стол разборный, 2. Ящик электроники с автономным контроллером и ТНС 3. Горелка, провода, шланги. Для работы необходимо дополнительно: 1. Аппарат тока плазмы. 2. Компрессор.

Стоимость портала без стола 185 000 руб. (20% скидка при нал. оплате) При нал. оплате цена 145 000 руб.

(это жёлтая штука на верхних видео, в комплекте к ней зубчатая рейка и рельс 3,4м., также в стоимость входит ящик электроники, горелка, провода, шланги) Для работы необходимо дополнительно: 1. Аппарат тока плазмы. 2. Компрессор. 3. Собрать стол, установить на него портал

Ящик электроники в сборе.

В состав входит: 1. Автономный контроллер с ТНС 2. Блок питания 3. Драйвера 3-4 шт. Стоимость 30 000 руб.

Стоимость автономного контроллера 15 000 руб. (подробнее здесь)

Также предлагаю ТНС для Mach3

цена5 000 руб. (при заказе от двух штук)

Тел: +7 922 03-123-03

Производство находится в Свердловской области г. Заречный (50км. от Екатеринбурга).

Чтобы установить Pronest ( очень хорошая программа (ЛУЧШАЯ. ), расставляет оптимально детали на листе, из чертежей (Компас, Автокад) создаёт G код для mach3 или контроллера) Сначала прочитайте здесь https://dostup-rutracker.org/ Затем скачайте https://rutracker.org/forum/viewtopic.php?t=1619060 или https://rutracker.org/forum/viewtopic.php?t=4901685 Установка Pronest в картинках скачать Скопируйте в папку CFF постпроцессор для автономного контроллера

Armatura-ural.cff (его особенность – указывает центр окружности в абсолютных, а не относительных величинах (удобнее читать человеку) в остальном всё стандартно) Настройка Pronest очень простая и русский интерфейс её упрощает. Или скопируйте мои настройки, у меня они здесь: C:Program FilesMTCProNest 8SettingsMachines Demo Plasma Machine.CFG

Порядок работы: 1) Нарисовать деталь (именно деталь, не отрезок или незамкнутую херню, т.е. деталь которую можно вырезать и она теоретически выпадет (упадёт на пол) из листа) 2) Сохранить в формате DXF версии 2000г см. рис. 3) В ProNeste “Задание” – “Редактировать перечень деталей” из верхней части перетащить всё что нужно в нижнюю, указав количество, и нажать “Вернуться к раскрою” 4) “Раскрой” – “Начать автоматический раскрой” 5) “Файл” – “Выдача УП” Сохранить на флэшке под именем “program.cnc

” 6) Вставить флэшку в контроллер на ЧПУ столе. 7) Подвести горелку к началу листа либо другому месту реза и нажать кнопу (0;0) обнуления координат

Строение стола для плазменной резки

Все столы для резки металла с помощью плазмы имеют похожее строение, и состоят из следующих частей:

- Рабочая поверхность для обработки металла

- Поддон для охлаждения плазмы (или защитный короб в случае отсутствия поддона)

- Наводящие оси для шаговых моторов по периметру

- Ножки

- Усиления для рамы в случае работы с высокой нагрузкой

Стол — одновременно самая простая и в то же время сложная часть ЧПУ-станка для резки. К этой, на первый взгляд, простой конструкции есть ряд требований. Их мы рассмотрим ниже

Размеры столов для плазменной резки

Размеры стола варьируются в зависимости от требований к изделиям, изготовляемым на столе. Промышленные столы часто имеют размер рабочей поверхности в 1500 на 3000 миллиметров. Столы, используемые в декоративной резке, бывают меньше, вплоть до 200 на 400 миллиметров. Зачастую, соотношение сторон учитывается как 2 к 1. Реже — 4 к 3.

Требования к рабочей поверхности

- Параллельно расположенные ламели

- Решетчатая основа

- Ламели из металлического профиля

- Ячейки с зубчатой фактурой

Параллельные ламели — дешевле всего. Это отрезки металла толщиной в 4-8 миллиметров и шириной в 30-60 миллиметров. Их легко монтировать в стол, и они не требуют много сил в изготовлении. Проблема такой конструкции — надежность.

Рабочая поверхность стола — прямые параллельные ламели

Рабочая поверхность стола — прямые параллельные ламели

Ламели плохо держат форму, изгибаются при высоком давлении, а за счет слабого соединения, может возникать вибрация. При работе с заготовками толще 30 миллиметров лучше избегать таких решений. В то же время, параллельные ламели, в случае повреждения, можно изготовить и заменить самостоятельно, не обращаясь к специалисту.

Ламели могут быть изогнутыми для большей жесткости

Ламели могут быть изогнутыми для большей жесткости

Решетчатая основа дороже. Т.к. на ее изготовление, монтаж и калибровку в плоскости уходит больше времени. В то же время, такая конструкция надежнее, т.к. давление металла во время резки выдерживает на порядок лучше, за счет большого количество углов, перпендикулярных источнику давления.

Ячейки с зубчатой фактурой

Ламели из металлического профиля ценятся выше. Но имеют ряд недостатков. Кроме высокой цены, такая основа хуже пропускает плазму. Тем менее, в случаях, когда есть необходимость закреплять заготовку на столе, этот вариант подходит лучше других. На профиль легко ложится зажим, и заготовка держится крепко.

Ячейки с зубчатой фактурой лучше выбирать при работе с большими заготовками. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Для малых заготовок это минус, ведь расположить заготовку на нескольких точках сложнее, чем на ровной поверхности. С большими заготовками такой проблемы нет. Но цена на стол возрастает, ведь на изготовление зубцов уходит больше затрат.

Столы с защитной и жидким охлаждением

На промышленных станках под ламелями часто располагают поддон с охлаждающей жидкостью. В нее попадает раскаленный металл при резке. В то же время, стол может быть и без поддона. Тогда под рабочей поверхностью устанавливается специальный короб. Он защищает конечности мастера от ожогов и механических повреждений, но создает пожароопасную ситуацию, и риск задымления в рабочем помещении.

Если вы планируете использовать станок для разовых работ, можно ограничиться и коробом. Но если резка металла является основным занятием — то без поддона с водой не обойтись. Чистить такой стол тяжелее, но его эксплуатация значительно безопаснее и комфортнее. А поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку.

Конструктивные особенности стола MARLIN

Большая жесткость и, как следствие, высокая несущая способность, а также способность выдерживать высокие температурные нагрузки, которые образуются в процессе резки, и легкость удаления дыма и пыли, являются основными требованиями к конструкции столов для раскроя.

Эффективный отвод продуктов сгорания позволяет защитить работников от их вредного влияния и препятствует скоплению тонкой металлической пыли на самом оборудовании, а также на другом окружающем оборудовании, что существенно увеличивает срок службы.

Качественная и надежная система отвода обеспечивается специальной конструкцией, что позволяет отводить продукты сгорания даже из верхней части стола. Продуманная конструкция также уменьшает риск прямого попадания горячих деталей в вентиляционный канал стола.