Разновидности

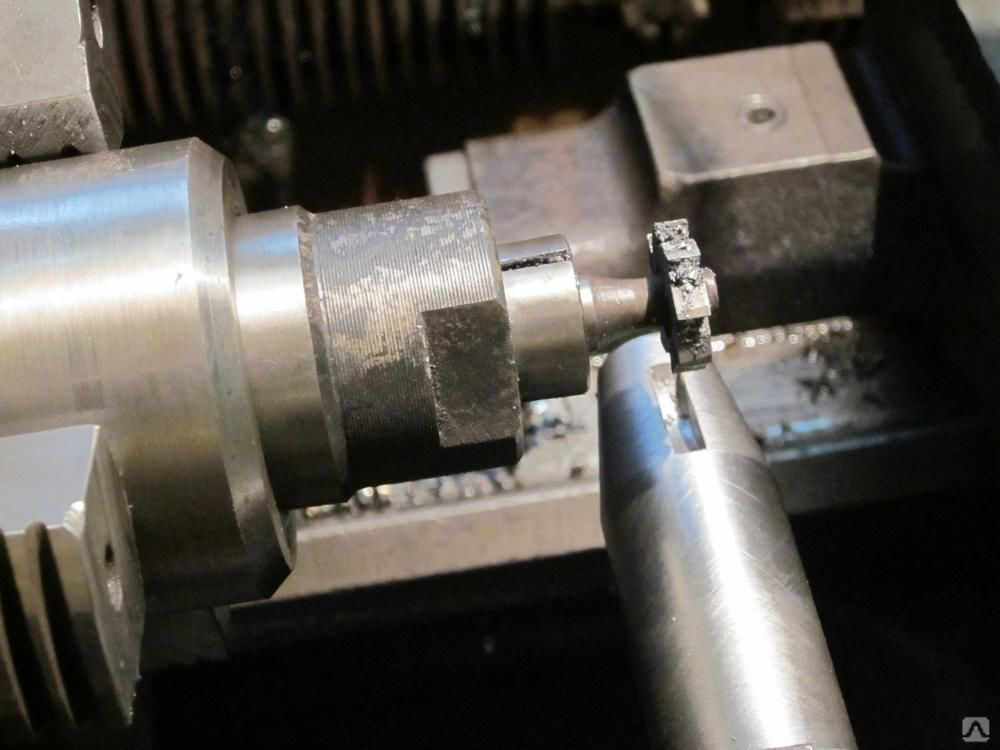

Чтобы расточить кулачки токарного патрона необходимо подобрать оптимальный способ для конкретной разновидности. Выпускают несколько типов кулачков, каждый из которых имеет конструктивные особенности.

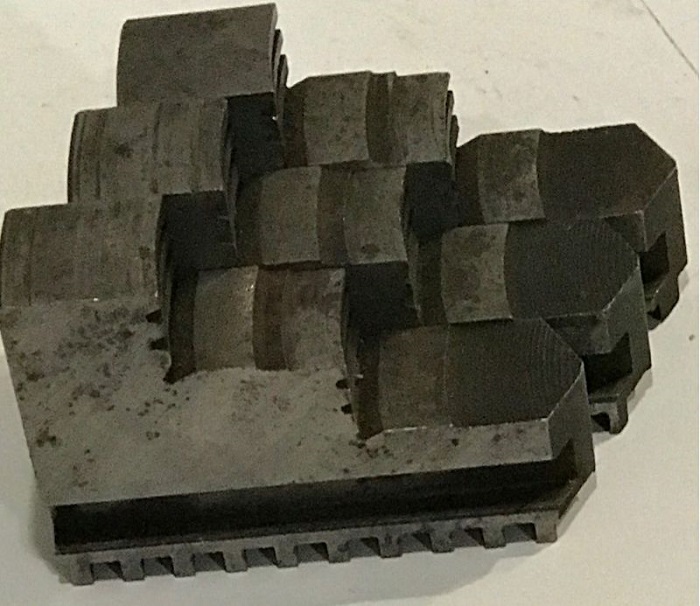

Прямые

Этот вид кулачком предназначен для зажима заготовки с валом, с внешней стороны и для заготовки с отверстием – с внутренней. Непосредственно кулачки расположены сверху и захватывают деталь.

Обратные

Необходимы для зажима заготовки с внешней стороны. Используется для обработки полых болванок, чтобы было за что зацепится.

Накладные

Это составной вариант патрона, который сделан из цветного металла или нержавеющей стали. Применяется при работе с масштабными проектами

Такая вариация применяется при работе с заготовками большого диаметра при этом неважно, длинные они или короткие

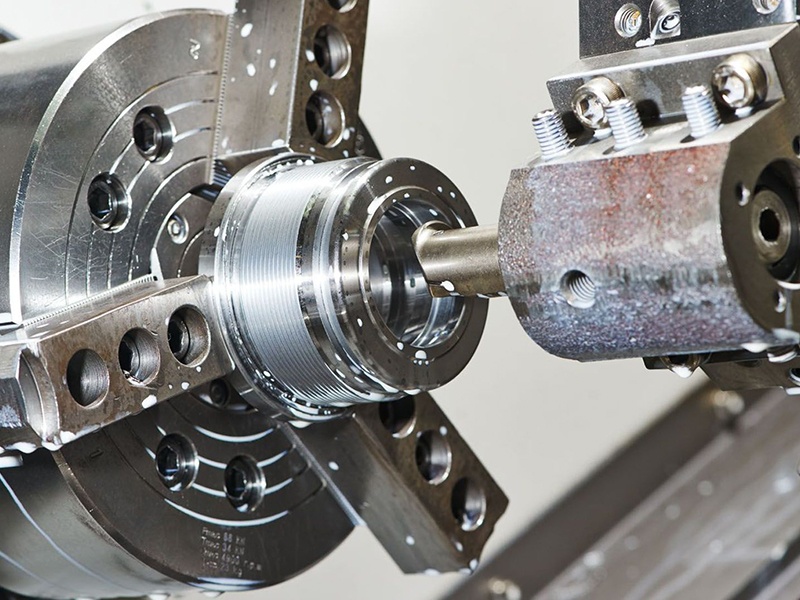

Сборные

Кулачок из металла в таком типе крепится на рейку из стали. Сталь применяется легированная, а зубья кулачков шлифуют, подвергают закалке и цементации.

Перфорация (вырубка, пробивка)

Эти способы пробивки отверстий являются резвыми и дешевыми. Они обычно используются перед другими способами обработки. Принципиально, чтоб конструкция профиля позволяла использовать пробивку отверстий.

Для операций вырубки, перфорирования и пробивки используют особые «эксцентриковые» прессы со особым режущим, рубящим либо пробивающим инвентарем. Эти инструменты для алюминия некординально отличаются от подобных инструментов для других металлов. Матрицы и пробойники обычно изготавливают из упрочненной инструментальной стали. Для предотвращения возникновения заусенцев матрицы и пробойники подвергают постоянной заточке.

Набросок 6 – Принцип пробивки отверстий в дюралевом профиле

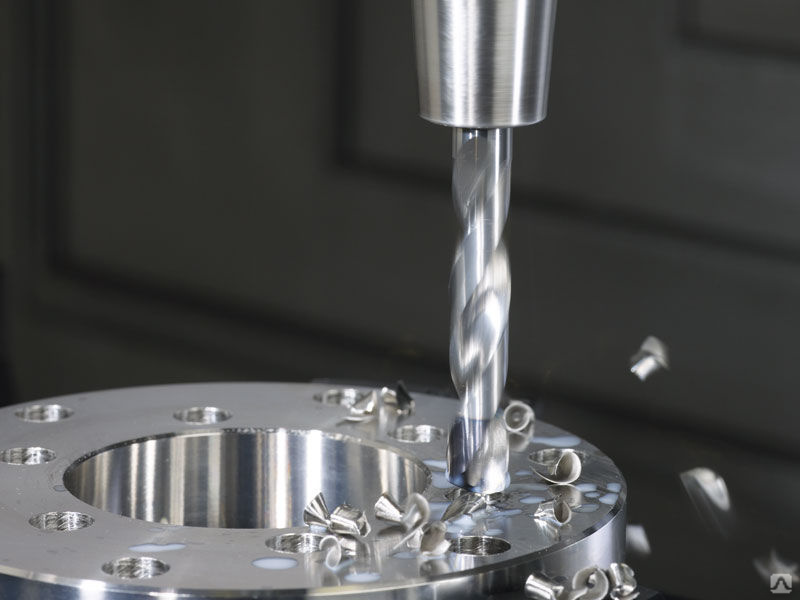

22-2 Сверление и рассверливание отверстий

Принцип пробивки материала заключается в последующем. Подвижный пробойник ударяет в материал и вызывает в нем поначалу упругую деформацию, потом пластическую деформацию и, в конце концов, хрупкое разрушение по всему периметру пробойника и недвижной матрицы. В итоге в профиле либо листе появляется отверстие данного поперечника с довольно незапятнанными краями.

ООО «Алюком» г. Москва, ул. Нагатинская, д. 16, стр. 9, кабинет 2-5

Создание и склад: Калужская обл., г. Малоярославец, ул. Калужская, 64.

IV. ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ И ПРАКТИКА ЗЕНКЕРОВАНИЯ

Зенкерование применяется:

- 1) для черновой обработки отверстий в отливках и поковках;

- 2) для получистовой обработки после сверла и чернового резца под последующее развертывание:

- 3) для чистовой обработки.

Конструкция зенкера, имеющего, по крайней мере, три режущих кромки, значительно прочнее конструкции сверла, вследствие чего обработка отверстия зенкером производительнее растачивания резцом и рассверливания. При зенкеровании лучше обеспечиваются прямолинейность оси обрабатываемого отверстия и правильное ее положение. Однако увод зенкера возможен при неравномерном припуске, при неодинаковой твердости обрабатываемого материала и при наличии в нем твердых вкраплений. Увод зенкера больше в чугунных деталях, чем в стальных; он может быть значительным в начале резания при зенкеровании отлитых или прошитых отверстий. Для предупреждения увода зенкера зенкерованию таких отверстий должно предшествовать растачивание их резцом до диаметра зенкера и на глубину, примерно равную половине его длины.

Поверхность отверстия, обработанного зенкером, получается чище, чем при сверлении и рассверливании. Точность диаметра отверстия, обработанного зенкером под последующее развертывание, достигается значительно проще, чем при растачивании, так как при зенкеровании отсутствует установка режущего инструмента на требуемый размер.

2. РЕЖИМЫ РЕЗАНИЯ ПРИ ЗЕНКЕРОВАНИИ

В нижеприводимой таблице приведены режимы резания при обработке отверстий 0 15 — 30 мм цельными зенкерами; 0 25 — 40 мм цельными и насадными зенкерами; диаметр 40 — 50 мм насадными зенкерами из быстрорежущей стали

Подачи (в мм/об) и скорости резания (в м/мин) при зенкеровании отверстий

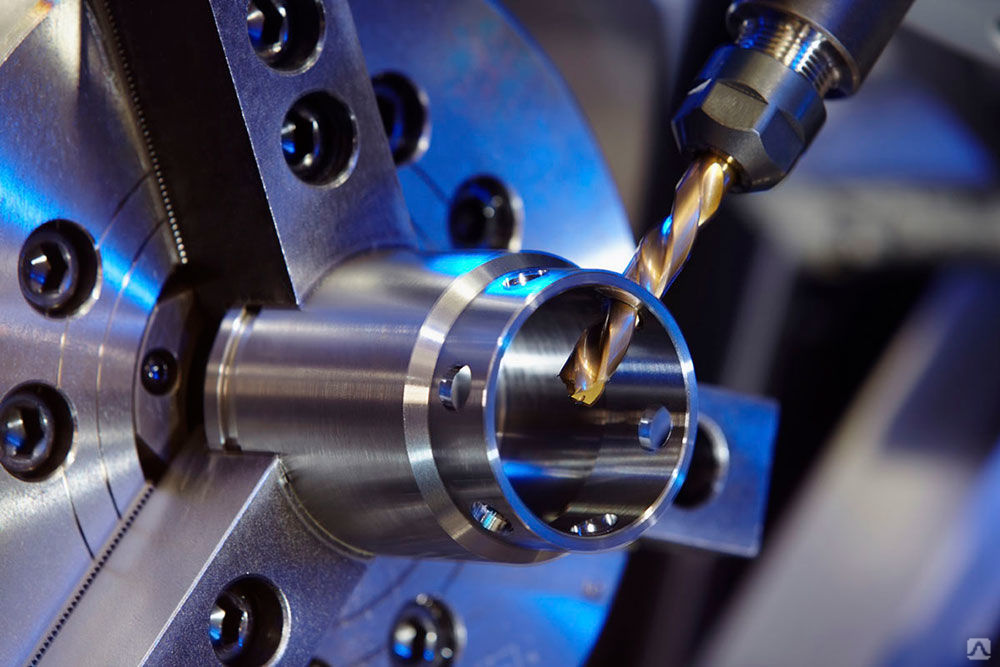

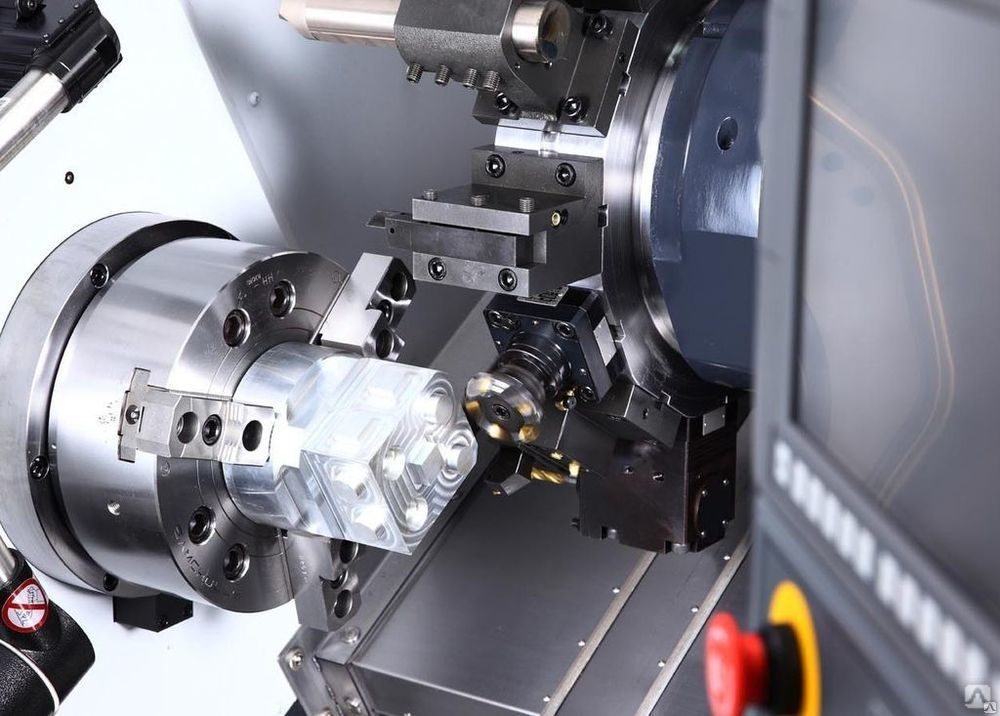

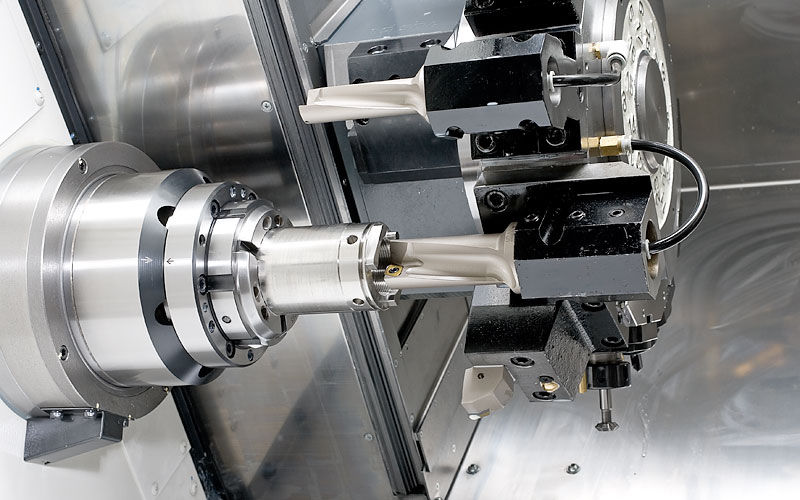

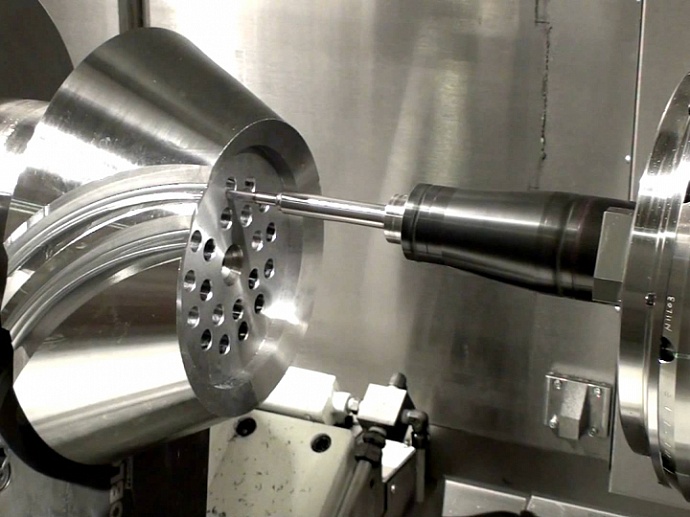

Как работает приводной инструмент

Приводной инструмент позволяет значительно расширить возможности станка, делая токарный станок с ЧПУ обрабатывающим центром. Приводной инструмент всегда работает с осью С.

Механизм приводного инструмента состоит из следующих компонент:

- Револьверная голова с установленным внутри приводным электродвигателем, который через соединительную муфту передает вращение приводному блоку;

- Приводные блоки с инструментом (сверла, метчики, фрезы), которые устанавливаются в инструментальный диск револьверной головы. Приводной блок имеет специализированный хвостовик, играющий роль соединительной муфты для передачи крутящего момента от электродвигателя инструменту.

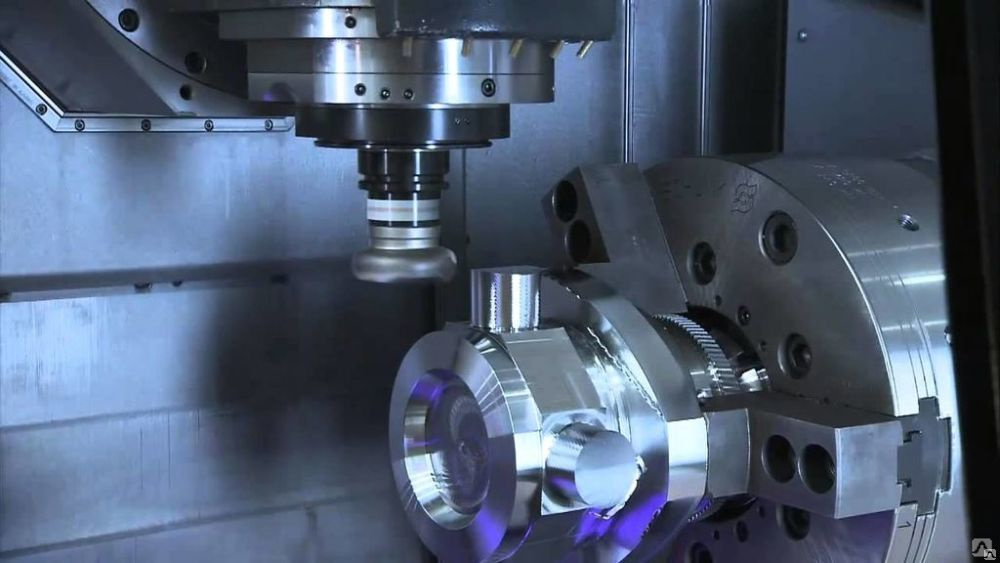

Технологические операции, которые осуществляет приводной инструмент:

- Фрезерование плоскостей, лысок, пазов, обнижений и пр.

- Сверление соосных отверстий разного диаметра, как по оси детали, так и со смещением

- Обработка поверхностей и отверстий под углом к оси детали

- Нарезание резьбы методом фрезерования.

На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом.

Это системы VDI и BMT. Система BMT (Built-in Motor Turret – с встроенным в револьвер приводом инструмента) имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами.

Кроме того, система BMT предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24).

Примерные характеристики приводного инструмента:

- скорость вращения 4000..6000 об/мин

- Мощность 4 кВт

- Максимальный крутящий момент 40 Нм

- Время смены позиции инструмента 0,15 с

Револьверная головка BMT

Управление приводным инструментом

Команды включения

- M133 – включает вращение шпинделя в прямом направлении

- M134 – включает вращение шпинделя в обратном направлении

- M135 – останавливает шпиндель приводного инструмента.

Скорость вращения шпинделя управляется адресным кодом P. Например, P1200 задает скорость вращения шпинделя 1200 об/мин.

- M138 – изменение скорости вращения шпинделя вкл

- M139 – изменение скорости вращения шпинделя выкл

Изменение скорости вращения шпинделя (SSV) позволяет вам задать диапазон, в котором скорость вращения шпинделя непрерывно изменяется. Это полезно для подавления вибрации инструмента, которая может привести к нежелательному ухудшению качества обработки детали и/или повреждению режущего инструмента.

Система управления изменяет скорость вращения шпинделя в соответствии с настройками 165 и 166. Например, для изменения скорости вращения шпинделя +/-100 об/мин от ее текущей скорости по команде с рабочим циклом 1 секунда, установите настройку 165 на 100, а настройку 166 – на 1.

Это изменение зависит от материала, оснастки и характеристик в вашем конкретном случае, но 100 об/мин в течение 1 секунды – хорошее начало.

Вы можете отменить значения настроек 165 и 166 с помощью адресных кодов Р и Е при их использовании вместе с M138. Где P – изменение SSV (об/мин), Е – цикл SSV (сек). См. пример ниже:

- M138 P500 E1.5 (Turn SSV On, vary the speed by 500 RPM, cycle every 1.5 seconds);

- M138 P500(Turn SSV on, vary the speed by 500, cycle based on setting 166);

- M138 E1.5 (Turn SSV on, vary the speed by setting 165, cycle every 1.5 seconds);

M138 не зависит от команд шпинделя; после выполнения этой команды она остается активной даже при неработающем шпинделе. Помимо этого, M138 остается активной до ее отмены с помощью M139 или при M30, а также с помощью команды Сброс или Аварийный останов.

Токарно-фрезерные станки в названии могут иметь букву «M» (Milling). Это означает, что такой станок имеет функцию приводного инструмента.

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

- тщательную очистку считывающих головок;

- проверку исправности пневмо- и гидросистем, устройств ЧПУ;

- контроль состояния наиболее уязвимых деталей и узлов;

- регулировку точности выполнения операций.

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат. Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.

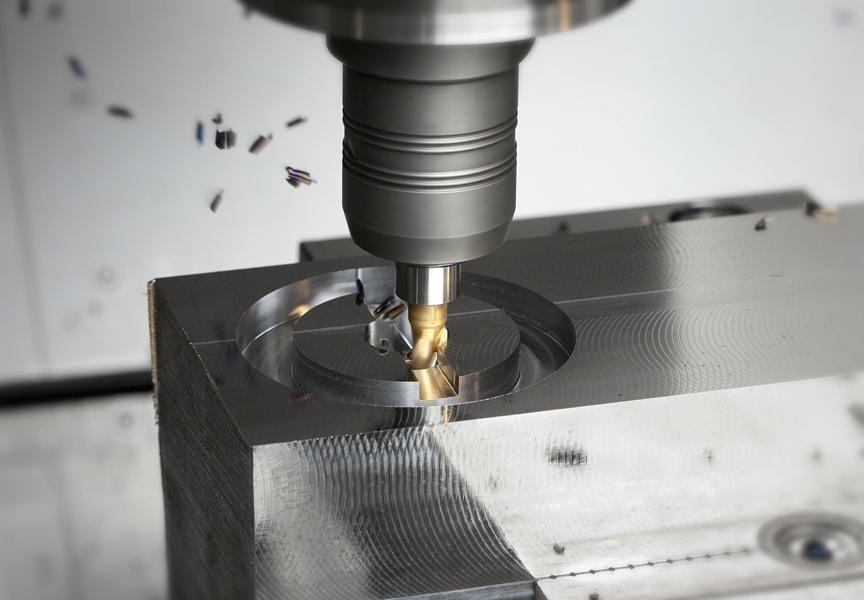

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров

Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

ВЫСОКИЕ ТЕХНОЛОГИИ

VI. Записываем УП на стойку ЧПУ. Например, копирование УП с флешки на станок с ЧПУ Fanuc будет происходить следующим образом: 1. Вставить флешку. 2. Переключить режим в EDIT. 3. Экранная кнопка ОПЕР. 4. Экранная кнопка «>» 5. Экранная кнопка УСТРОЙСТВО 6. Экранная кнопка USB MEM 7. Встать на программу курсором 8. Экранная кнопка Читать 9. Ввести имя O0003 10. Экранная кнопка ИМЯ 11. Ввести 0003 12. Экранная кнопка НАЛА 13. Экранная кнопка ВЫПОЛНИТЬ А копирование УП с картридера на станок с ЧПУ Fanuc — следующим образом: 1. Вставить картридер. 2. Вводим номер программы, например, O0002. 3. Нажимаем экранную кнопку стрелка вправо. Появятся новые экранные кнопки 4. Нажать экранную кнопку READ. 5. Нажать EXEC. Программа скопирована и открыта на экране. 6. Проверим, полностью ли скопировалась программа. Нажать M30 и курсор вниз.

VII. Производим обработку первой детали. Перед запуском убедиться в отсутствии столкновений инструментов со станком, заготовкой. Проверяем размеры детали, если они соответствуют технологическому эскизу, то станок настроен верно, если нет, то необходимо провести дополнительную подналадку станка для устранения причин несоответствия размеров. Возможно понадобится ввести корректоры на износ инструмента или принять другие меры. Станок налажен и может осуществляться обработка всей партии деталей. Как видно, наладка токарного станка с ЧПУ осуществляется довольно просто. Таким образом можно быстро переналаживать станок на выпуск новых деталей. Однако есть необходимость еще большего снижения времени наладки станков с ЧПУ, так как станки должны работать, а не стоять в том числе и во время наладки. Для чего используются различные приборы, измерительные циклы для автоматической настройки инструментов и т.д. Помним, что при наладке допускается брак одна деталь, иногда 1-3% от партии, поэтому наладку осуществляем максимально точно, в идеале годная деталь должна получиться с первого раза.

Кроме того, четвертая промышленная революция Индустрия 4.0 переводит этот процесс совершенно на новый уровень. В инструменты внедряют чипы, которые станок считывает и понимает, что это за инструмент и зачем он нужен, и самостоятельно привязывает и может использовать их при указании обрабатываемой детали. Также отсылает сигнал о своем износе в необходимые службы для заказа новых и т.д.

Имеется возможность цифровой наладки станков с ЧПУ, которая обеспечивает отсутствие столкновений инструментов со станком, по сути осуществляется удаленная наладка станка с ЧПУ, и таким образом реальная наладка проходит более быстрее и точнее.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Принципы выбора

Выбор станков необходимо выполнять на основе следующих критериев:

- мощности силового агрегата;

- функциональных возможностей сверления — поворотный стол, крепление одного или набора свёрл, скорость позиционирования рабочего инструмента;

- технических характеристик координатной площадки — размеров, предельно допустимой нагрузки;

- частоты вращения головки со сверлом;

- типа установленной системы охлаждения, метода подачи жидкости;

- параметров перемещения рабочего инструмента над столом, определяющих допустимые размеры для обрабатываемых деталей;

- точности позиционирования;

- характеристик ЧПУ, удобства управления, программирования, ввода данных;

- стоимости оборудования;

- длительности гарантийного срока;

- сложности обслуживаний, ремонтов, наличия в продаже расходных материалов.

Подготовка управляющей программы VPS

Давайте воспользуемся графическим режимом и подробнее рассмотрим программу. Нажимаем CYCLE START, нажимаем F2 для увеличения, чтобы рассмотреть подробнее детали. Кнопками PAGE UP и PAGE DOWN выбираем необходимый масштаб. Затем с помощью стрелок наводим рамку на деталь. После масштабирования графический экран очиститься и нужно будет нарисовать все заново. Но на этот раз будем использовать single-блок для выполнения программы построчно.

В начале программы выбираем 11-й инструмент с 11-м корректором и подъезжаем ускорено в точку Z5 в системе координат детали G54. Затем приближаемся к детали по оси X, а потом — по оси Z. После этого сжимаем кулачки и ставим программу на паузу. Пока программа остановлена открываем дверь. На станках с автоматической дверью это можно сделать при помощи команды M85. Выдвигаем заготовку до упора и сжимаем кулачки при помощи педали. После этого нажимаем CYCLE START и продолжаем программу.

Отводим инструмент от детали по оси Z, а затем в точку X0 в системе координат станка. Затем делаем опциональную остановку.

Переходим непосредственно к обработке детали. Сперва обработаем торец. Ограничим обороты шпинделя двумя тысячами оборотов; установим постоянную скорость резания на 200 м/мин; вращение шпинделя — вперед. Ускорено подъезжаем к детали, включаем СОЖ, запускаем цикл обтачивания торцов до координаты Z0 с подачей 18 соток на оборот. Ускорено отводим инструмент от заготовки и начинаем цикл снятия припуска.

P — это номер начального блока траектории чернового прохода; Q — номер конечного блока; D — глубина реза для каждого прохода; F — скорость подачи; U — величина и направление припуска на чистовую обработку по оси X (W — по оси Z).

Для чистового прохода увеличим скорость резания с 200 до 220 м/мин, запустим цикл чистовой обработки по той же самой траектории с 5-го по 6-ой блок, но на этот раз с подачей 18 соток на оборот. Отводим инструмент, отключаем СОЖ, уходим в машинный ноль и делаем опциональную остановку.

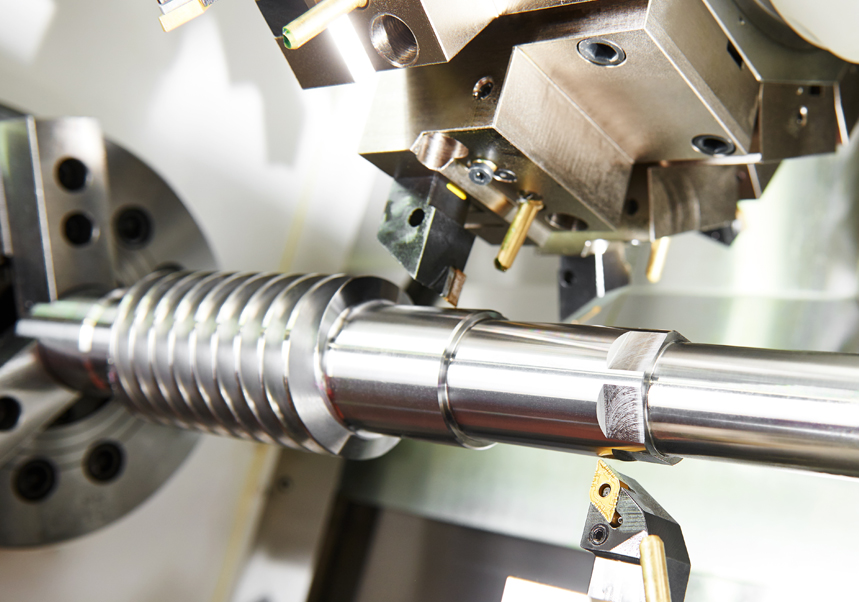

Приступаем к нарезанию резьбы. Выбираем первый инструмент с первым корректором, ограничиваем скорость вращения шпинделя до 600 об/мин, отключаем постоянную скорость резания и вращения шпинделя вперед. Ускорено приближаемся к заготовке, включаем СОЖ, активируем фаску выхода из резьбы и вызываем нарезание резьбы в несколько проходов.

X — это внутренний диаметр резьбы; Z — точка, в которой резьба заканчивается; D — глубина первого прохода; K — высота профиля резьбы; F — подача.

Можно конечно отключить single-блок, но мы жмем каждый проход вручную. Главное — терпение.

Вот в принципе и всё. Отключаем фаску на выходе из резьбы, отводим инструмент, отключаем СОЖ, отводим станок в ноль и делаем опциональную остановку. Проходным резцом убираем заусенец с первого витка и делаем чистовой проход резьбонарезным резцом. Теперь возьмём сверло 8,5 мм и запустим стандартный цикл сверления с периодическим выводом инструмента.

Z — это координата дна отверстия; R — положение плоскости вывода инструмента; Q — период вывода; F — подача.

Для радиального сверления нужно включить минутную подачу, включить обороты приводного инструменты на 3000 об/мин и запустить стандартный цикл радиального сверления.

R — это координата плоскости; X — координата дна отверстия; Z — смещение отверстия от нуля; F — подача.

Изначально угол оси C был 0°, угол между отверстиями — 90°. Отменяем стандартный цикл, возвращаем подачи на оборот, выключаем инструмент, уводим станок в ноль и отключаем тормоз шпинделя. Берем наш последний инструмент (канавочный резец), формируем шляпку, выдвигаем ловушку деталей и отрезаем готовую деталь. Уводим ловушку и станок в ноль, заканчиваем программу.

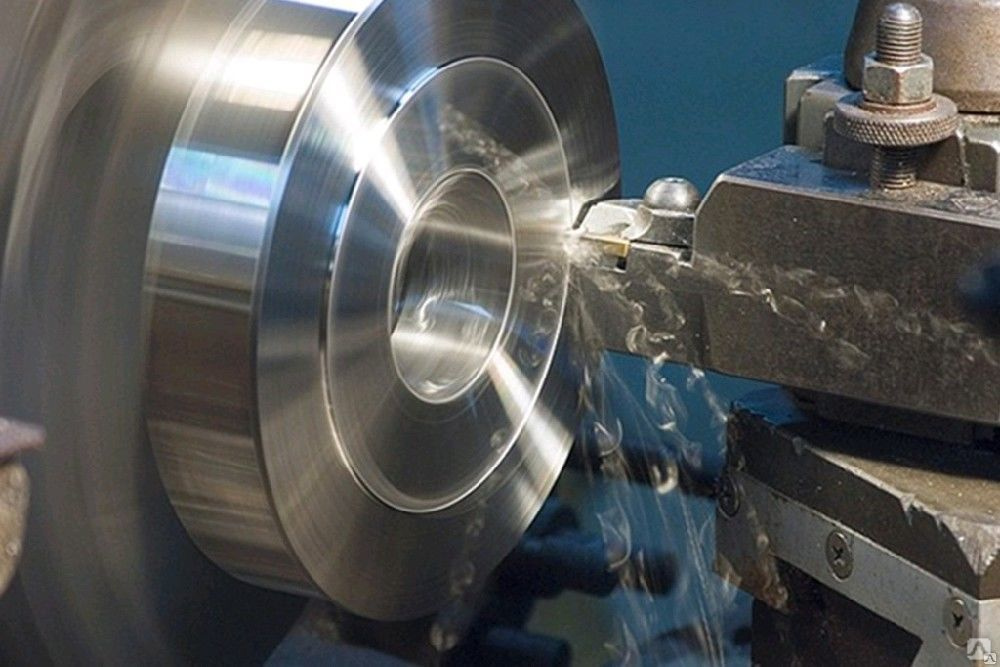

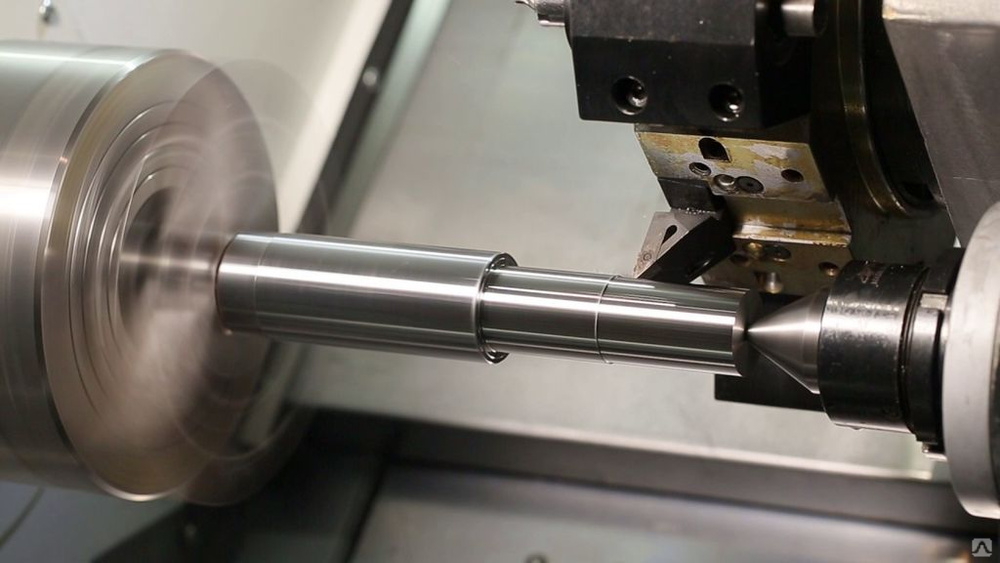

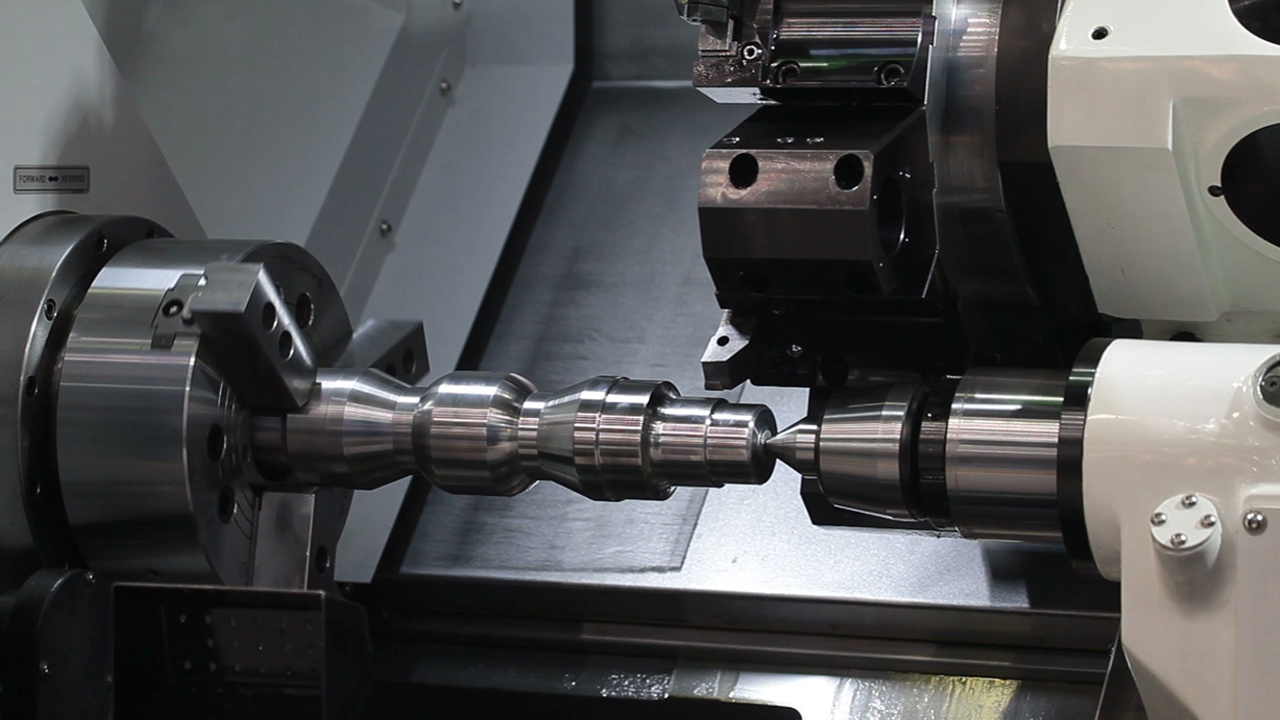

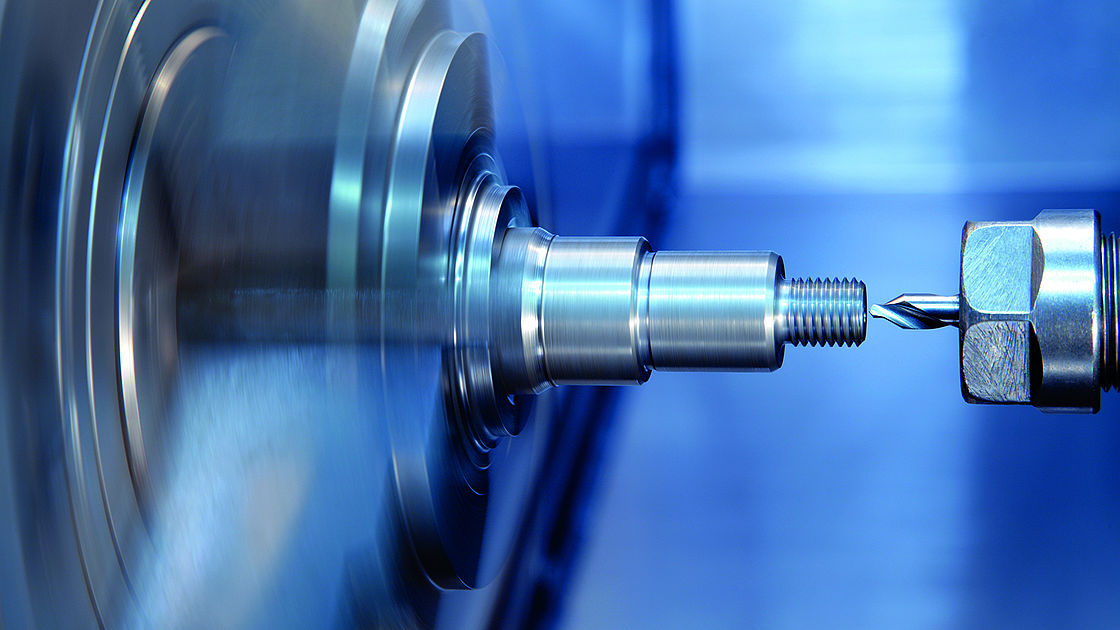

Точение как способ обработки

Токарное дело представляет собой обработку с целью придания цилиндрической поверхности с помощью инструмента при вращении отливки и продвижении резца. Это традиционный довольно простой способ отделки в точении.

Точение представляется как совмещение двух комбинированных движений. Во-первых, это верчение заготовки и, во-вторых, передвижение инструмента. По подбору инструментария, расчету рабочего режима, программированию отделки процесс точения относится к разряду простых процедур. Но форма и материал деталей, тип процесса, условия его выполнения, требования к качеству исполнения, стоимость – этот ракурс разнообразен.

Установка инструментальных блоков

Если мы выберем вариант со всеми осями, то сперва станок выведет ось X в 0, затем Z, а потом обнулит револьвер. Теперь можно повернуть револьвер в нужное положение, чтобы поменять инструмент. Для этого перейдем в MDI, введём одиннадцатый номер инструмента и нажмем кнопку вращения револьвера в обратную сторону. Удаляем пластиковую заглушку, ослабляем крепежный винт. После этого можно ставить базовый блок, совместив бобышку с отверстием. Закручиваем винт, а затем хорошенько его затягиваем. Аналогичным образом поворачиваем револьвер в следующие необходимое положение, устанавливаем блок и затягиваем так, чтобы он прижался к револьверу. Точно также устанавливается и приводная станция. Правильная компоновка блоков позволяет избежать столкновений во время обработки.

Сохранность сверл

Одной из важных задач при проведении такого типа механической обработки стало то, что нужно сберечь режущие свойства расходника. Сохранность этих параметров напрямую зависит от того, какой способ эксплуатации был выбран и подходил ли он к данному материалу. Например, для того чтобы устранить поломку сверла на проходе, необходимо сильно уменьшать подачу в момент вывода сверла из отверстия.

Особое внимание технологии сверления нужно уделить в тех ситуациях, когда глубина отверстия превышает длину винтовой канавки расходника. В момент ввода сверла стружка все еще будет образовываться, а вот во время выхода ее уже не будет

Из-за этого сверла ломаются очень часто

Если никакого выхода из ситуации нет, то нужно периодически выводить сверло и вручную очищать его от ненужных элементов, то есть стружки

Из-за этого сверла ломаются очень часто. Если никакого выхода из ситуации нет, то нужно периодически выводить сверло и вручную очищать его от ненужных элементов, то есть стружки.

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика.

Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.

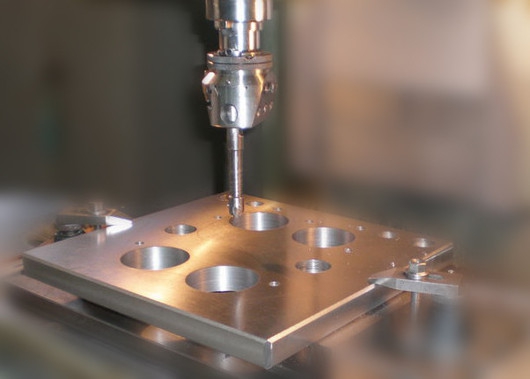

Сверление по кондуктору

Кондукторы предназначены для направления режущего инструмента станка во время операций по высверливанию, а также для фиксации детали с учетом заданных требований. Применение специальных конструкций позволяет задать направление, повысить точность при обработке деталей. При сверлении мастер производит установку кондуктора и заготовки, удаляет их, а также вкл/выкл подачу шпинделя.

Сквозные и глухие отверстия

При обработке деталей выделяют 2 типа отверстий:

- сквозные, которые проходят насквозь по всей толщине обрабатываемой заготовки;

- глухие, высверливание которых выполняется на заданную длину.

Сверлениесквозных отверстий значительно отличается от высверливания глухих отверстий. Во время высверливания отверстий первого типа при выходе режущего инструмента из заготовки сопротивление обрабатываемой детали снижается скачками. Нужно помнить, что если скорость вращения шпинделя во время выхода сверла не уменьшить, то это может привести к заклиниванию и, как правило, поломкам режущего инструмента. Нередко это происходит во время обработки заготовок малой толщины, где требуется просверливание как прерывистых отверстий, так и отверстий, располагающихся под углом 90˚ относительно друг друга. По этой причине операция сверления в данных случаях выполняется на большой скорости подачи шпинделя. Ближе к концу просверливания следует отключить скорость передачи и выполнить досверливание уже вручную с меньшей скоростью.

Сверление заготовок с ручной подачей режущего инструмента выполняется также со снижением скорости подачи до выхода сверла. При этом обработка выполняется плавным образом, без рывков.

Глухие отверстия получают одним из трех способов:

- В случае, если станок оснащен специальным устройством для автоматического отключении скорости при достижении режущим инструментом определенной глубины, то перед выполнением операции сверления его настраивают соответствующим образом на конкретную глубину.

- В случаях, когда на станке не предусмотрены данные устройства, определить глубину обработки можно посредством применения патрона (рис. 2, а), у которого имеется возможность регулировки упора. Втулка перемещается и устанавливается на конкретную глубину обработки. При помощи патрона можно добиться точности глубины 0,1-0,5 мм.

Рис. 2. Приспособление для ограничения движения подачи шпинделя:

а – патрон с регулируемым упором; б – упорное кольцо; 1 – корпус патрона со сверлом; 2 – упорная втулка; 3 – кондукторная втулка

В тех случаях, когда высокая точность не требуется, можно применять упор в виде втулки, который закрепляется на режущем инструмента (рис. 2, б). Подача шпинделя осуществляется до момента углубления сверла в детали до заданной отметки.

Кроме того, глубину во время сверления глухих отверстий в заготовках можно проверить и при помощи специального инструмента — глубиномера. Однако в данном случае возникают дополнительные временные затраты, поскольку во время сверления необходимо будет выводить режущий инструмент из отверстия.

Назначение

Обработка материала происходит с помощью инструментов из прочной и острой инструментальной стали. Такое механическое воздействие позволяет рассечь стальной цилиндр (шар, конус), снять с него верхний слой, а также произвести сквозное или глухое отверстие.

Можно выделить шесть основных задач, которые реализуются методом точения:

- обтачивание поверхности – производится снятие стружки снаружи детали;

- расточка изнутри – есть возможность увеличить внутреннюю полость или произвести операции по приданию нужной формы;

- подрезка торцевой части – срез, край заготовки подвергается обработке;

- нанесение канавок или резьбы;

- сверление отверстий посредством сверла или метчика;

- распиловка цилиндрического стального прута, трубы.

Это стандартные функции классического вида токарного станка с ЧПУ. Но есть универсальные модели, которые включают также фрезерные инструменты. Соответственно, на них можно выполнять и работы по фрезеровке.

С помощью оборудования можно работать со следующими деталями:

- втулки;

- валы;

- шарики, например, для подшипников.

Числовое программное управление также позволяет изготавливать изделия сложной конфигурации. Обычно это не крупносерийное производство, а индивидуальные заказы по заранее подготовленным чертежам.