Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

Определенные марки стали используют для производства воздуховодов, необходимые для вентиляционных систем. В качестве исходного материала используется листовая сталь.

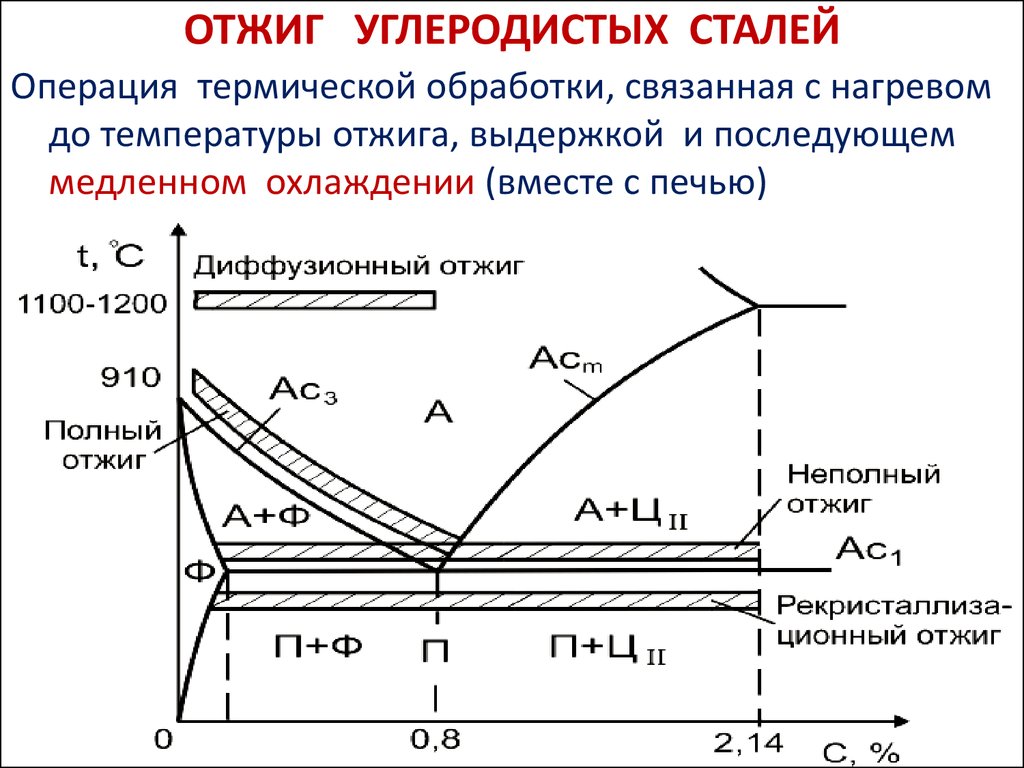

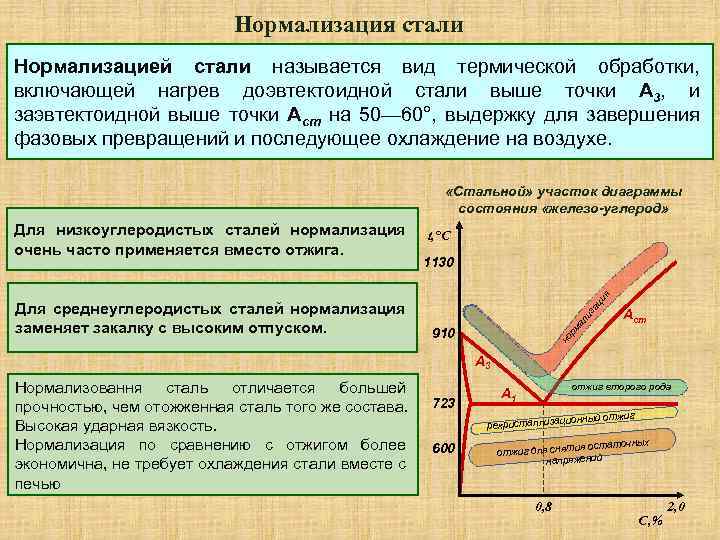

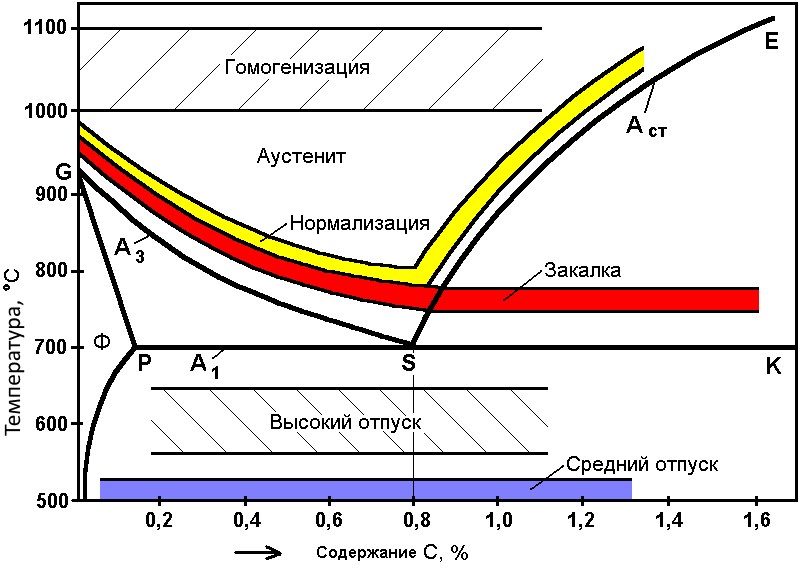

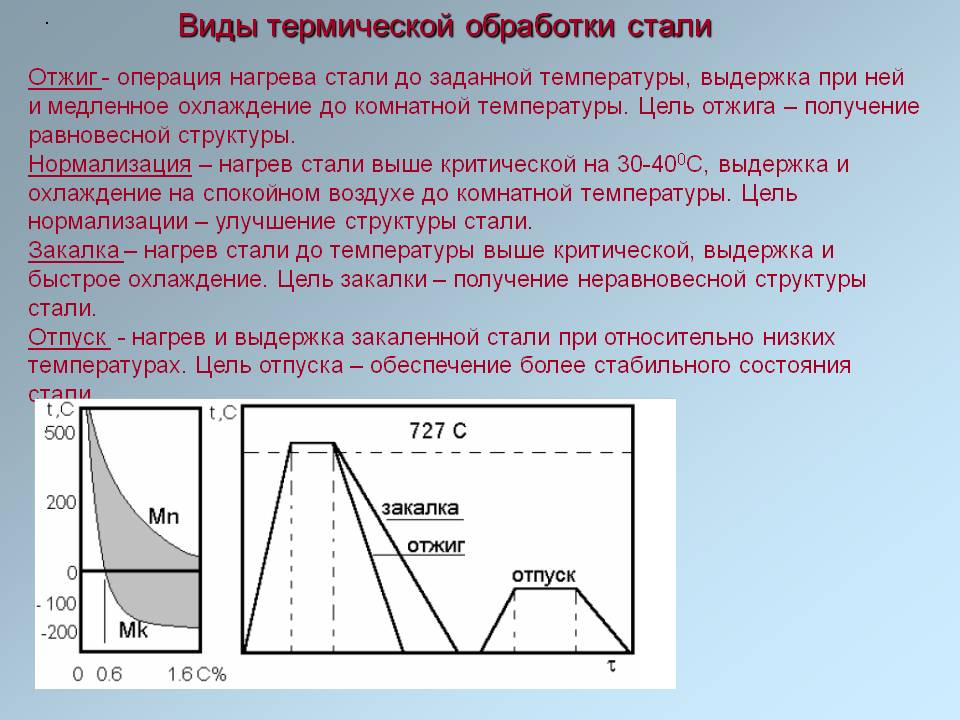

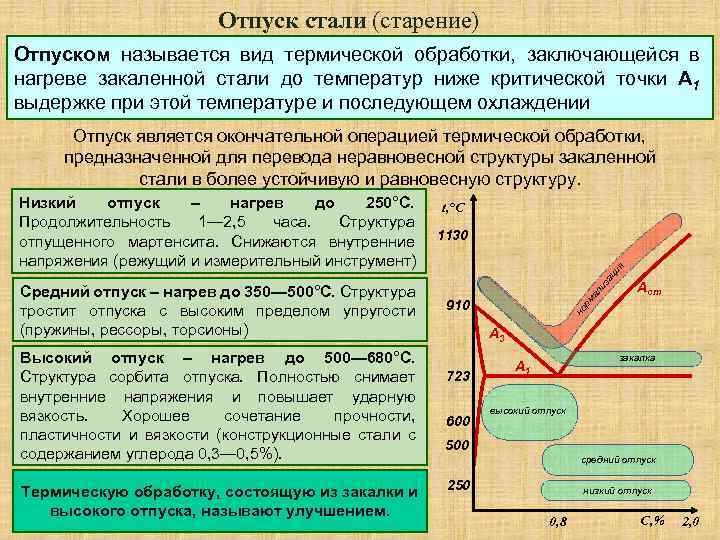

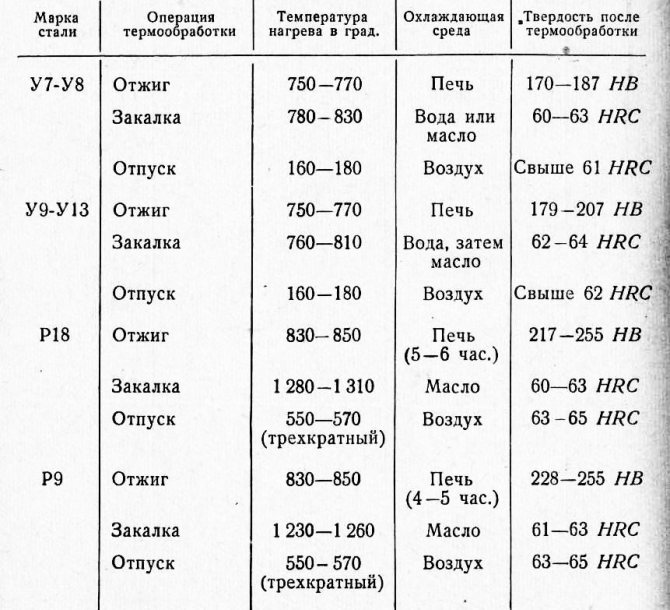

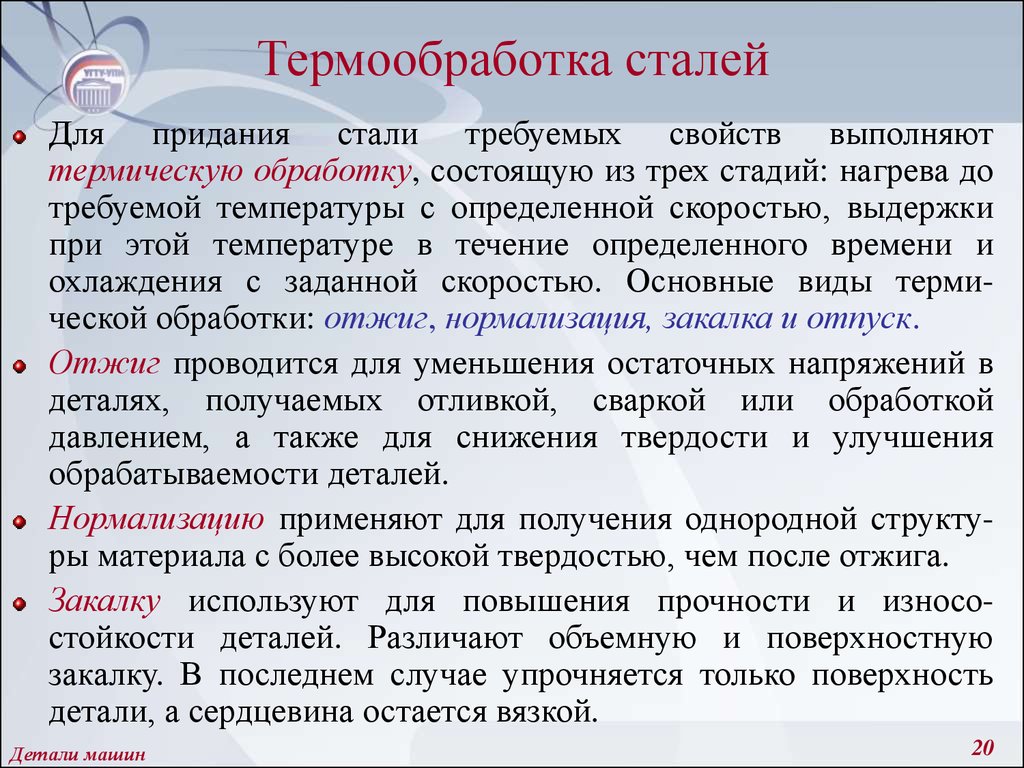

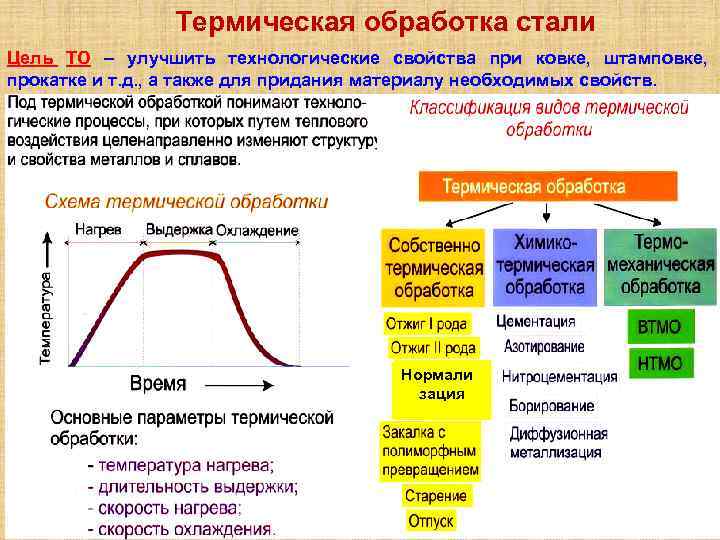

Отжиг

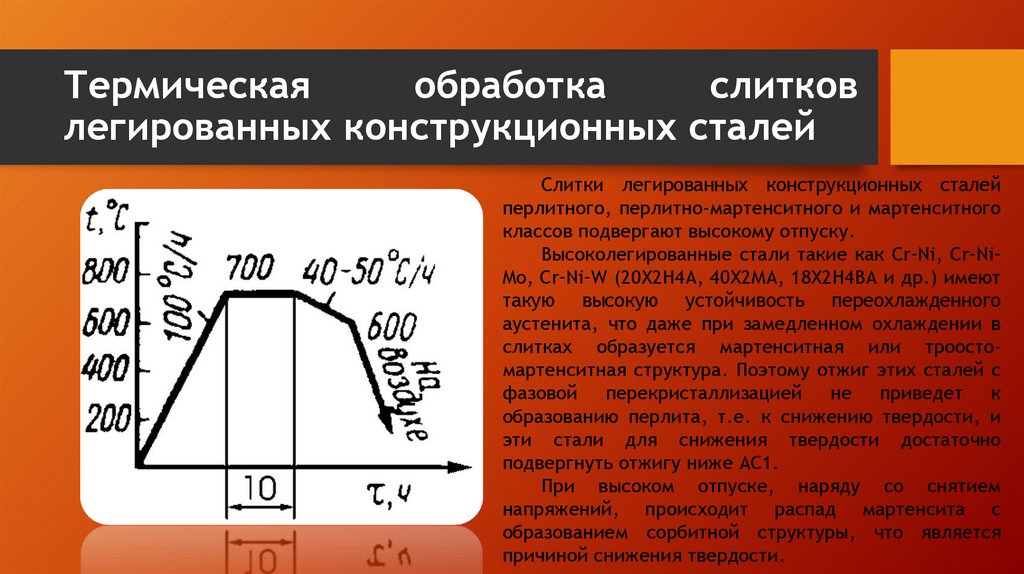

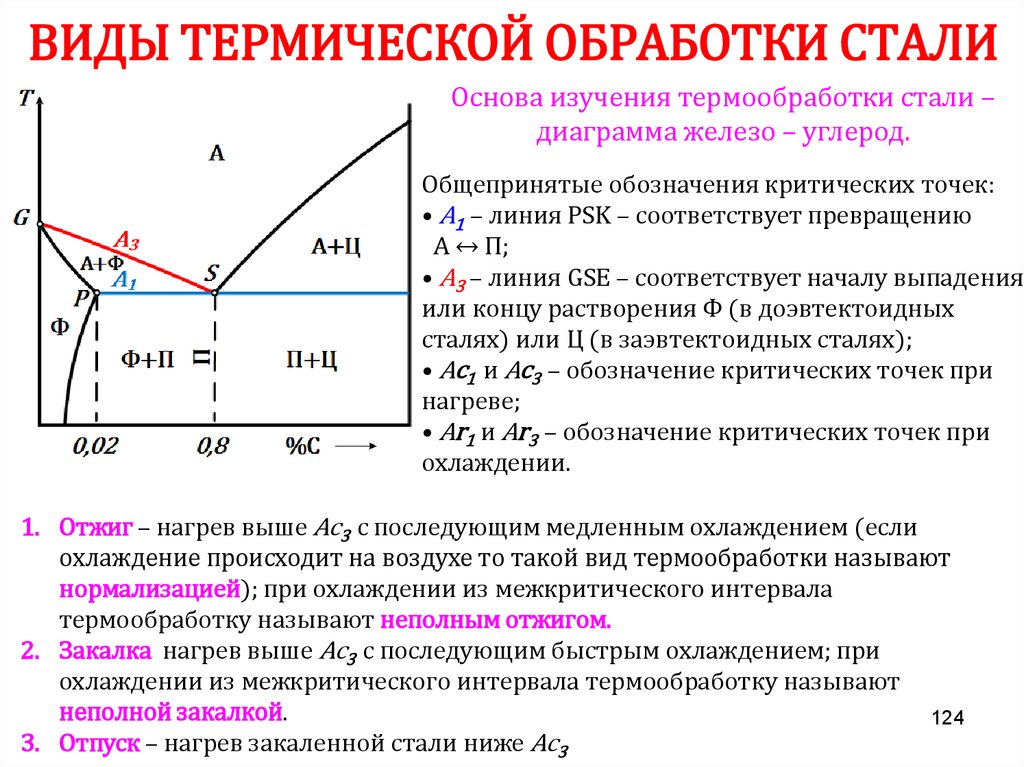

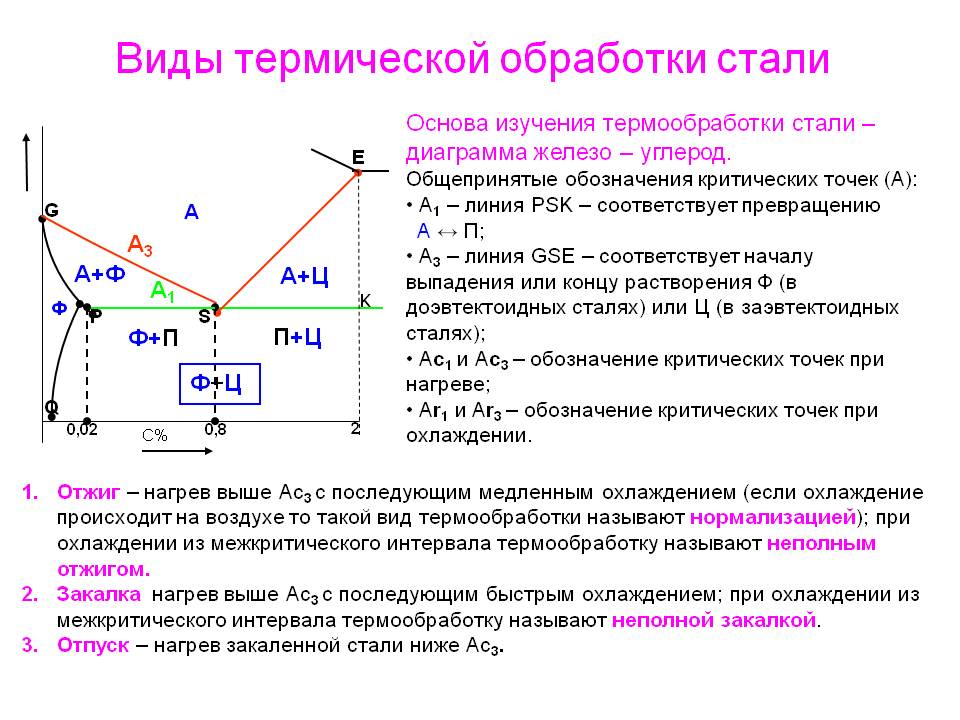

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

- Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С. Остывание проходит в два этапа – быстрый и медленный.

- Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

- Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

https://youtube.com/watch?v=bnkTUowNHkM

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

Цементуемые стали

Цементуемые и улучшаемые стали, марки, свойства и примеры применения.

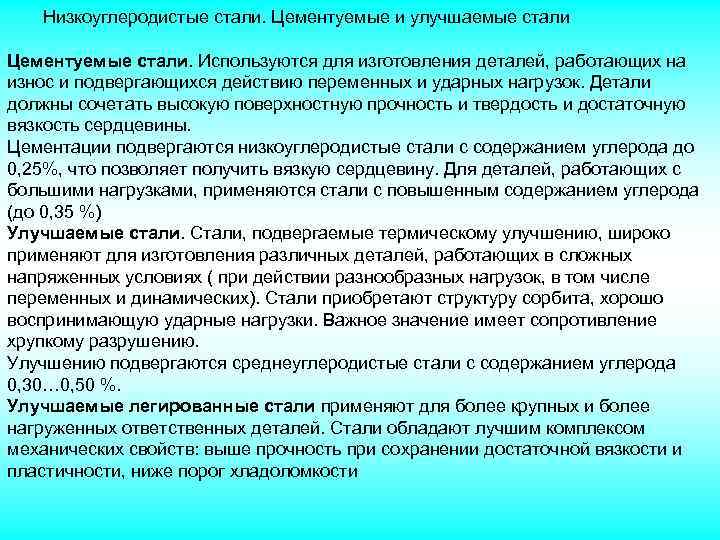

При работе деталей под действием динамических нагрузок в условиях поверхностного износа для их изготовления применяют низкоуглеродистые стали, содержащие обычно не более 0,2 % С, подвергая их цементации, закалке и низкому отпуску. В отличие от слабопрокаливающихся углеродистых сталей при цементации и термообработке легированных сталей происходит дополнительное упрочнение сердцевины. Это упрочнение тем больше, чем более легирована сталь. В зависимости от степени упрочняемости сердцевины различают три группы цементуемых сталей: с неупрочняемой сердцевиной; со слабо упрочняемой сердцевиной; с сильноупрочняемой сердцевиной. К первой группе относятся углеродистые стали марок 10, 15, 20. Их применяют для малоответственных деталей с неупрочняемой сердцевиной и деталей небольших размеров. Под цементованным слоем при закалке аустенит превращается в феррито-перлитную смесь. Вторую группу составляют низколегированные хромистые стали марок 15Х, 20Х, имеющие слабоупрочняемую сердцевину. Дополнительное легирование малыми добавками ванадия (сталь 15ХФ) позволяет получить более мелкое зерно, что улучшает пластичность и вязкость стали. Стали третьей группы используют для изготовления деталей, испытывающих значительные ударные нагрузки, имеющих большее сечение или сложную конфигурацию или подвергающихся действию больших знакопеременных напряжений. В состав этих сталей вводят никель: 20ХН, 12ХНЗА, 12Х2Н4А. Ввиду его дефицитности никель иногда заменяют марганцем, вводя, кроме того, небольшое количество титана или ванадия для измельчения зерна (18ХГТ). Легирование хромоникелевых сталей вольфрамом или молибденом (например, сталь марки 18Х2Н4ВА или 18Х2Н4МА) дополнительно стабилизирует переохлажденный аустенит, а, следовательно, еще больше увеличивает прокаливаемость стали. В результате закалки в масле сердцевина деталей приобретает структуру мартенсита. Такие стали применяют для крупных тяжело нагруженных деталей типа зубчатых колес, осей и др. Эти детали устойчивы к динамическим нагрузкам

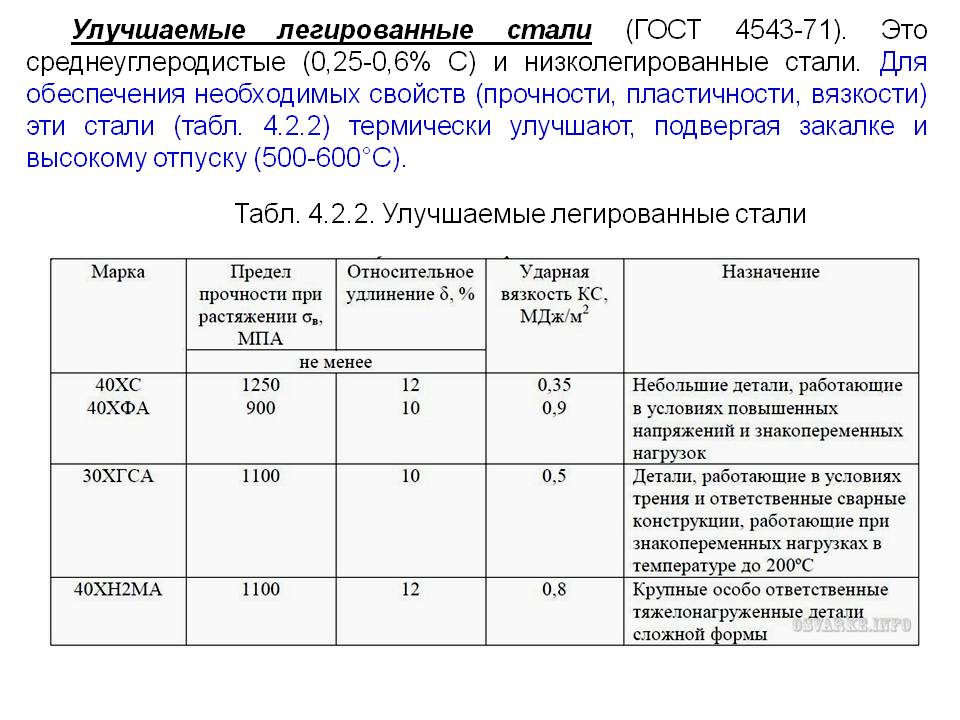

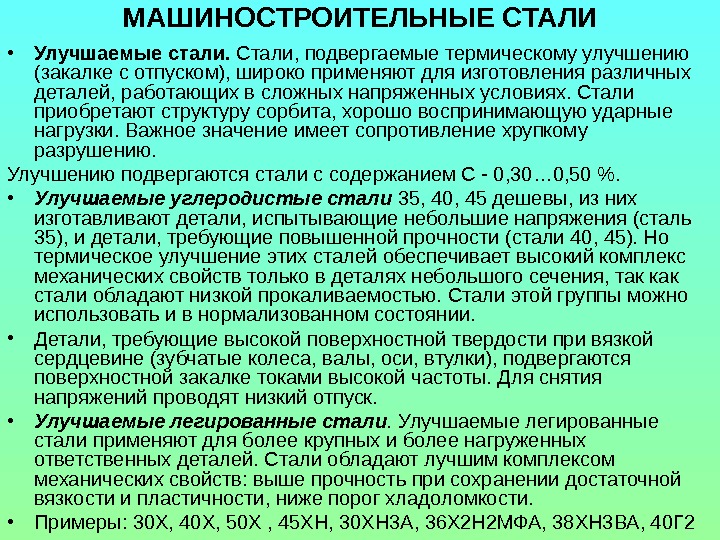

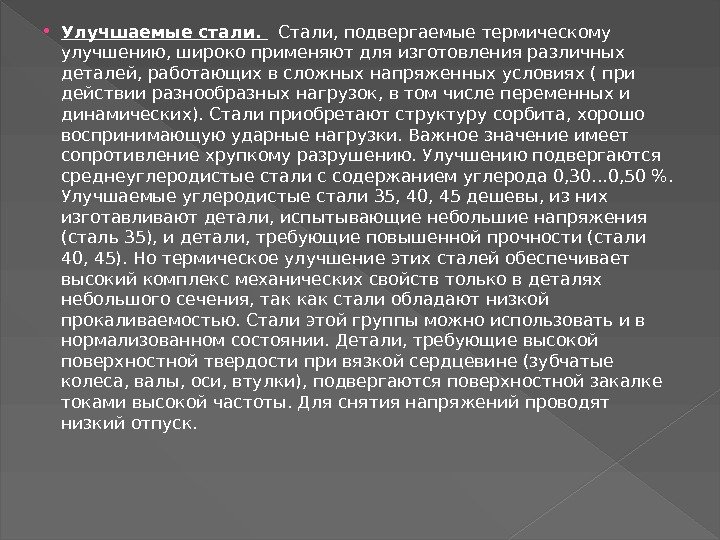

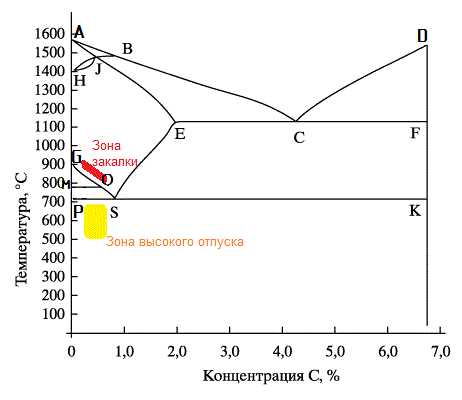

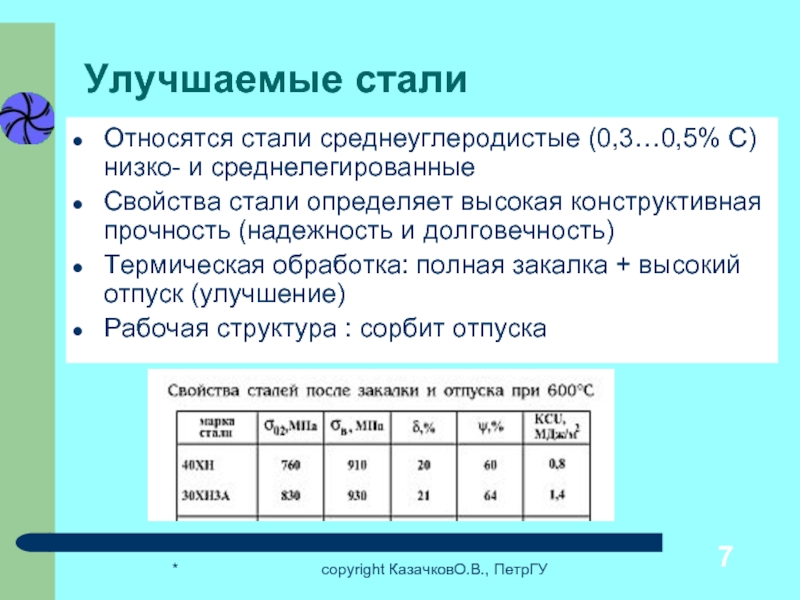

Улучшаемые стали – среднеуглеродистые стали, содержащие 0,3—0,5 % углерода и легирующие элементы обычно в количестве не более 5 %, которые используют после операции так называемого «улучшения», состоящей из закалки и высокого отпуска. Закалку таких сталей обычно проводят в масле. Температура отпуска составляет 550—650 °С. После термообработки улучшаемые стали имеют структуру, хорошо воспринимающую ударные нагрузки. Улучшаемые стали имеют высокую прочность, вязкость, малую чувствительность к концентраторам напряжений и хорошую прокаливаемость. Обычное содержание кремния в улучшаемых сталях составляет 0,17—0,37%, марганца — 0,5—0,8 %, и менее 0,035% фосфора и серы. К этой группе относятся: углеродистые стали марок 35, 40, 45; хромистые стали марок 30Х, 40Х; хромистые стали, дополнительно легированные еще одним или двумя элементами: 30ХМ, 40ХГ, З0ХГТ хромансили 20ХГС, ЗОХГС хромоникелевые стали, содержащие до 1,5 % Ni: 40ХН, 40ХНМ комплекснолегированные стали, содержащие 3—4 % Ni; 38ХНЗМ, 38ХНЗМФА. Из сталей этой группы изготовляются сложные по конфигурации детали, подвергаемые ударным нагрузкам. Их недостаток состоит в склонности к флокенообразованию и трудности обработки резанием.

Хромоникелемолибденованадиевые стали

Кроме молибдена, добавляют ванадий, который способствует получению мелкозернистой структуры. Стали марок 38ХН3МФ и 36Х2Н2МФА применяют для деталей больших сечений (1000…1500 мм и более). В сердцевине после закалки образуется бейнит, а после отпуска — сорбит. Стали обладают высокой прочностью, пластичностью и вязкостью, низким порогом хладноломкости. Молибден, присутствующий в стали, повышает ее теплостойкость. Эти стали можно использовать при температурах 400…450 С при изготовлении наиболее ответственных деталей турбин, компрессоров, для которых требуется материал особой прочности в крупных сечениях (поковки валов и цельнокованных роторов турбин, валы высоконапряженных турбовоздуходувных машин, детали редукторов и т.д.).

Пружинно — рессорные стали >Дальше >

Улучшение – сталь

Улучшение стали 17ГС, рафинированной СШ, резко повысило ударную вязкость и величину деформации, предшествующей зарождению трещины. Полученные результаты позволяют сделать заключение о том, что в результате закалки с последующим отпуском стали, рафинированной СШ.

Улучшение стали проводят по режиму: нормализация при 1000 С, выдержка 2 ч, отпуск при 700 С, выдержка 4 ч, охлаждение на воздухе.

| Зависимость времени до разрушения от напряжения для отожженной стали 1Х8ВФ.| Параметрическая зависимость Ларсона-Миллера для отож – женной стали 1Х8ВФ. |

Улучшение стали 1Х8ВФ повышает ее прочностные свойства, сопротивление ударным нагрузкам и стойкость против тепловой хрупкости.

| График закалки стали. |

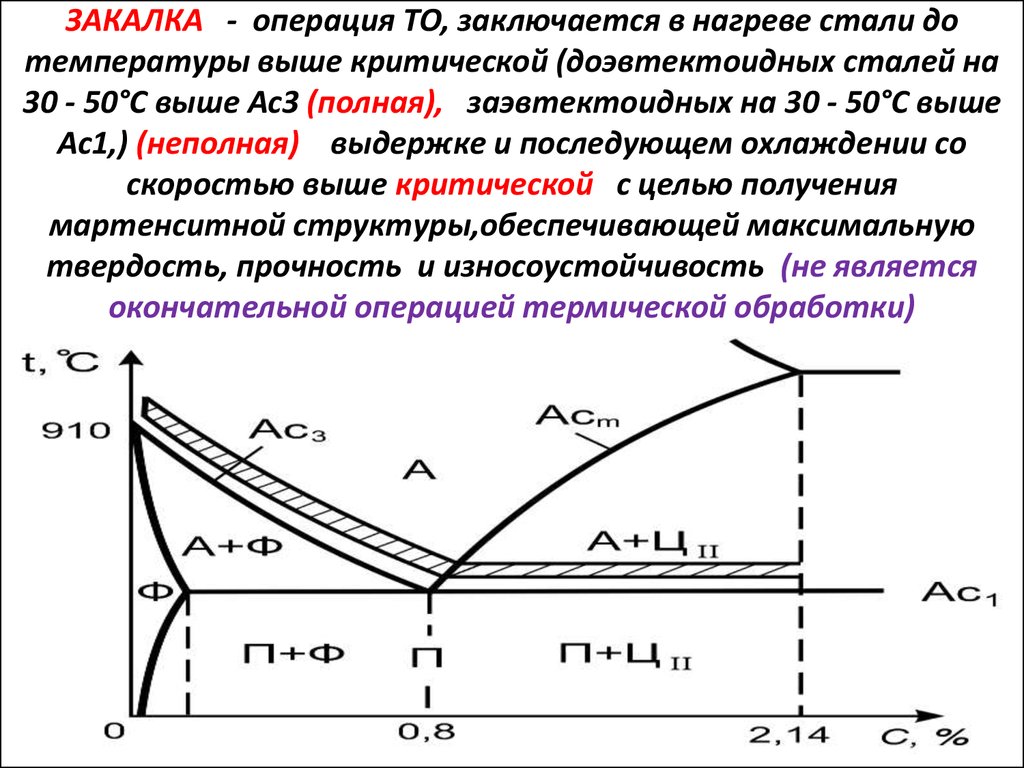

Улучшение стали осуществляется посредством закалки и высокого отпуска. Режимы закалки были рекомендованы выше, температура отпуска среднеуглеродистых сталей 550 – 650 С.

После улучшения стали обладают высокой живучестью ( низкой скоростью роста трещины усталости), несмотря на раннее по времени образование трещины усталости.

Сочетание закалки и высокого отпуска называется улучшением стали. Улучшению подвергают среднеуглеродистые ( С 0 3 – Н) 5 % мае.

Повышение сопротивления зарождению трещины может быть достигнуто путем металлургического улучшения стали ( глубокая десульфурация с целью снижения количества сульфидов; обработка редкоземельными металлами для коагуляции сульфидов и оксидов; обработка кальцием; перемешивание стали аргоном для уменьшения ликвации элементов и др.); ужесточения контроля качества листовой стали и прежде всего прикромочной полосы; введения контроля по торцам готовых труб; совершенствования технологии заводской сварки; снижения повреждаемости труб при транспортировке, погрузочно-разгрузочных работах, в процессе строительства и эксплуатации трубопроводов.

Повышение стойкости металла к коррозионному растрескиванию под напряжением связано со структурными улучшениями стали для труб большого диаметра, в частности, со снижением текстурированности, анизотропии структуры. Изучение мирового опыта и результаты, полученные российскими учеными последних лет, позволяют сформулировать требования для повышения стойкости стали к КРН.

Двойную термическую обработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, как уже отмечалось, называют улучшением стали.

Наряду с ковкой стали машиностроители, по предложению ученых, начали применять сверхвысокие давления и многие другие весьма эффективные способы улучшения сталей.

В США и Канаде, как и в Советском Союзе, увеличение добычи нефти и газа связано с освоением месторождений, находящихся в северных районах ( север Ка-нады, Аляска), в связи с чем выработаны определенные требования к качеству металла. Улучшение сталей идет за счет оптимального подбора их химического состава. Характерно применение сталей, легированных ванадием, ниобием, молибденом и другими элементами. Непрерывно происходит процесс повышения прочностных и пластических свойств металла. Процесс повышения прочностных свойств металла идет одновременно с улучшением пластических свойств – увеличением относительного удлинения и ударной вязкости, обеспечением необходимой волокнистой структуры.

Для деталей различных машин и станков обычно применяют термическую обработку, состоящую в закалке с последующим высоким отпуском при температуре, обеспечивающей получение сорбита отпуска и хорошего сочетания прочностных и пластических свойств. Такая термическая обработка называется улучшением стали.

Полный отпуск – отпуск при 600 – 6эО % полностью уничтожает закалку, дает структуру зернистого перлита. Закалка с полным отпуском называется процессом улучшения стали. Производится для улучшения обрабатываемости стали режущим инструментом.

Теплоустойчивая качественная конструкционная сталь ГОСТ 20072-74

Нормативный документ: качественная конструкционная легированная сталь теплоустойчивая изготовляется согласно ГОСТ 20072-74.

Классификация теплоустойчивой стали

По видам обработки сталь подразделяют:

- горячекатаная;

- кованая;

- калиброванная;

- калиброванная шлифованная.

По состоянию материала:

- без термической обработки;

- термически обработанная — Т;

- нагартованная — Н (для калиброванной стали).

По назначению:

- а — для горячей обработки давлением;

- б — для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

- в — для холодного волочения (подкат).

Марки теплоустойчивой конструкционной стали

Марки стали: 12МХ, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1В1ТР, 20Х1М1В1БР, 20Х1МФ, 18Х3МВ, 20Х3МВФ, 15×5, 15Х5М, 15ХВФ, 12Х8ВФ.

Обозначение марок стали: наименование состоит из обозначения элементов и следующих за ними цифр, указывающих среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную массовую долю углерода и стали в сотых долях процента. Сталь, полученную методом электрошлакового переплава, обозначают через тире в конце наименования марки буквой — Ш.

Применение теплоустойчивой конструкционной стали

Изготовление деталей, работающих в нагруженном состоянии при температуре до 6000С в течение длительного времени.

Свариваемость: ограниченно или трудносвариваемая.

Почему понадобилось улучшать свойства металлов?

Дело в том, что на сегодняшний основным способом придать стали (и другим металлам) полезные свойства вроде прочности, износостойкости и так далее является процесс под названием «легирование». Легирование — это, говоря простым языкаом, добавление в состав металлов дополнительных веществ (примесей) для изменения физических и химических свойств требуемого материала. Сегодня традиционные методы легирования, как сообщается, исчерпали свой технологический потенциал. Поэтому металлы все чаще подвергаются воздействию пучков заряженных частиц, потоков плазмы и лазерного излучения для того, чтобы добиться нужных результатов.

Ионная имплантация (ионное легирование) является одним из методов, позволяющих изменять элементный состав, микроструктуру и морфологию поверхностных слоев, определяющих такие свойства, как износостойкость, коррозионная стойкость, прочность и др. Томские ученые разработали новый метод ионной имплантации, который резко расширяет область применения метода в промышленности. По словам заведующего лабораторией высокоинтенсивной ионной имплантации Александра Рябчикова, им удалось экспериментально повысить износостойкость нержавеющей стали более, чем в сто раз.

Экспериментальная установка по увеличению прочности стали

Кроме того, данная технология позволяет изготавливать детали и изделия с необходимыми удельными поверхностными свойствами. Например, барьерный слой (то есть внешний слой изделия) образуется путем ионного легирования циркония титаном, что предотвращает проникновение кислорода. Это может быть использовано для увеличения срока службы и безопасности при эксплуатации, например, на атомных станциях и использовании таких металлов в ядерных реакторах.

Таким образом можно будет, как считают ученые, добиться более хороших результатов при создании высокопрочных и износостойких металлов. Полученные в лаборатории результаты подтверждают эту гипотезу. Созданные образцы стали имеют поверхностный слой глубиной в несколько сотен микрометров, в то время как другие методы ионного легирования позволяют получить глубину лишь в несколько десятков нанометров. Авторы подчеркивают, что применение новой технологии позволит изготавливать металлы с уникальными свойствами, что даст возможность в несколько десятков раз повысить качество выпускаемой продукции.

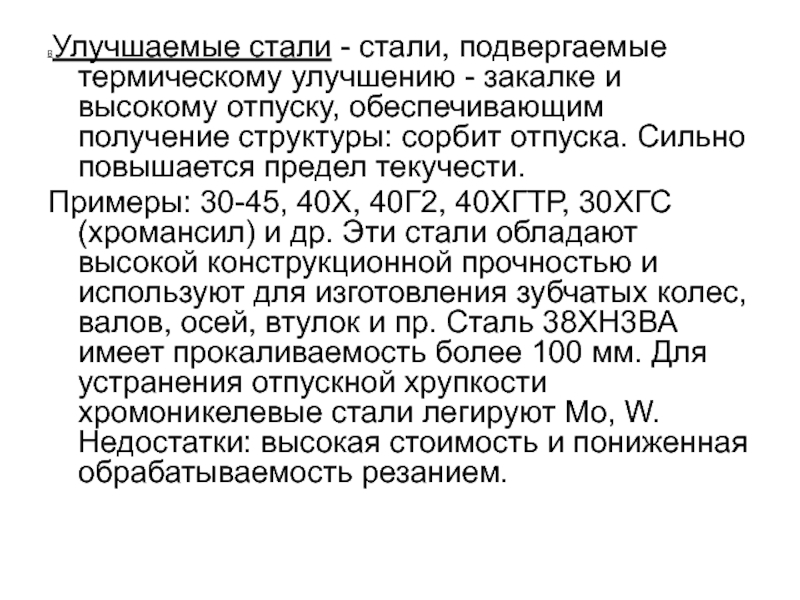

Закалка ножа в графите

В одном из прошлых материалов мы представили обзор видеоролика по изготовлению ножа из пилы. Такой нож имеет толщину клинка 3 мм и если прогреть его до нужной температуры и резко остудить для закалки, то скорее всего клинок выкрутит в пропеллер, или нож попросту лопнет. Поэтому предлагаем обзор видео по закалке такого ножа в графите. По словам автора идеи, закалка в графите имеет преимущество в том, что нагрев требуется только на режущей кромке клинка. А начнем закалку с просмотра авторского видеоролика

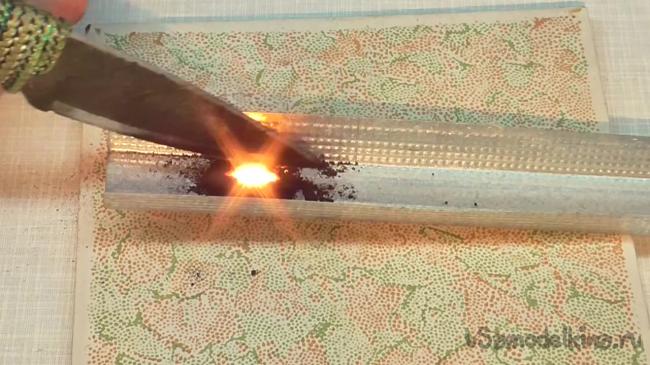

Нам понадобится:- источник постоянного тока;- немного соли;- вода;- графит в порошкообразном состоянии;- небольшой кусок тряпки;- металлический профиль.

Графит можно получить из щеток, используемых в строительных инструментах, а также из пальчиковых батареек. Отметим также, что тряпку желательно использовать не синтетическую. Что касается металлического профиля, то он будет использоваться для изготовления корпуса, и его при желании можно заменить уголком.

Берем профиль и подсоединяем его к плюсовому контакту источника постоянного тока.

Затем берем немного соли и растворяем ее в воде.

После растворения соли в воде, смачиваем ей тряпку. Это нужно для того, чтобы создать своеобразный предохранитель между металлами, чтобы избежать нечаянного прикосновения ножом о металлическую заготовку, поскольку в таком случае возникнет прямая дуга, в результате чего металл ножа испортится.

Отжимаем тряпку и кладем в металлический профиль.

Засыпаем на тряпку графит.

Подсоединяем клинок к минусовому проводу, после чего можно начинать закалку. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

usamodelkina.ru

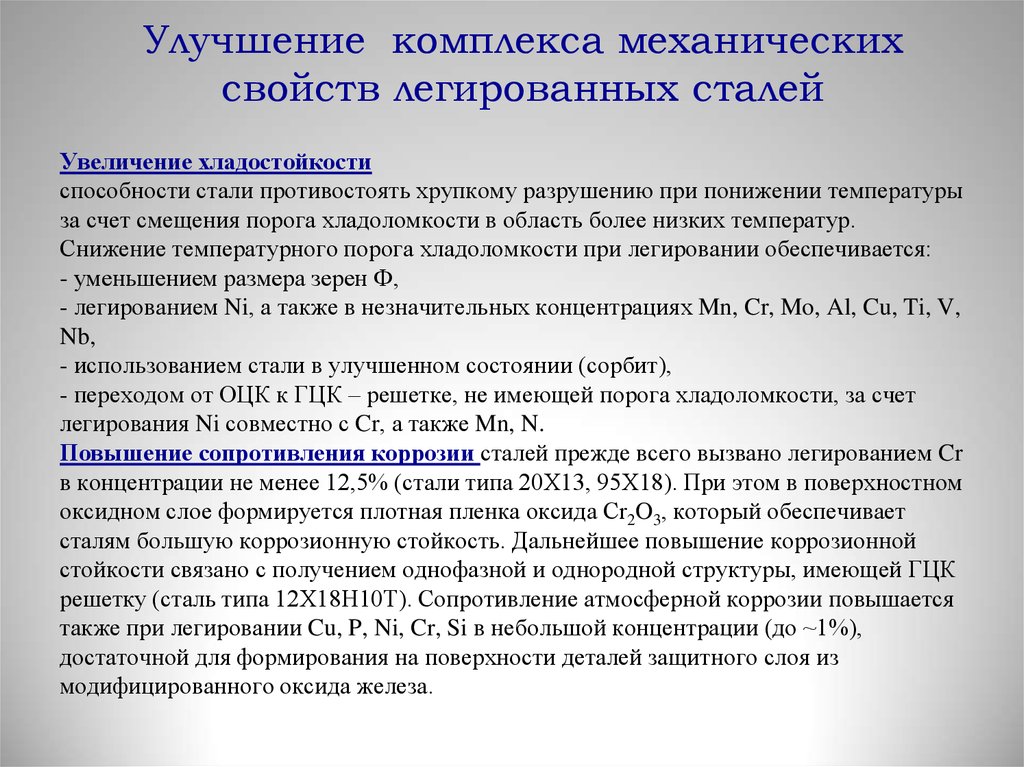

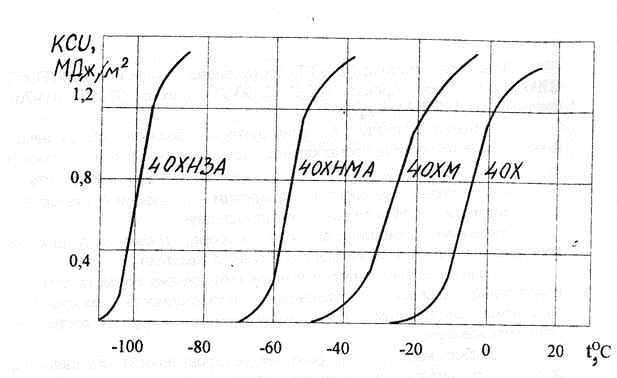

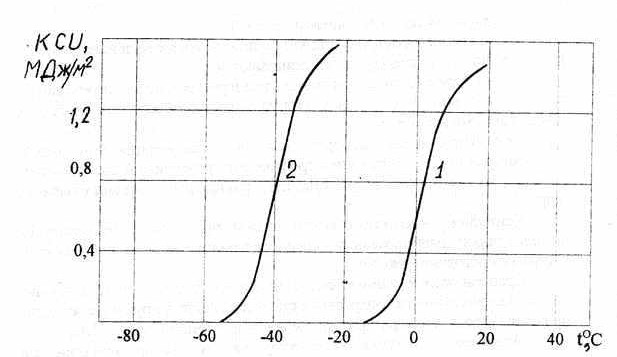

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

2 – размер зерна 0,05-0,1 мм.

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков

В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла

Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

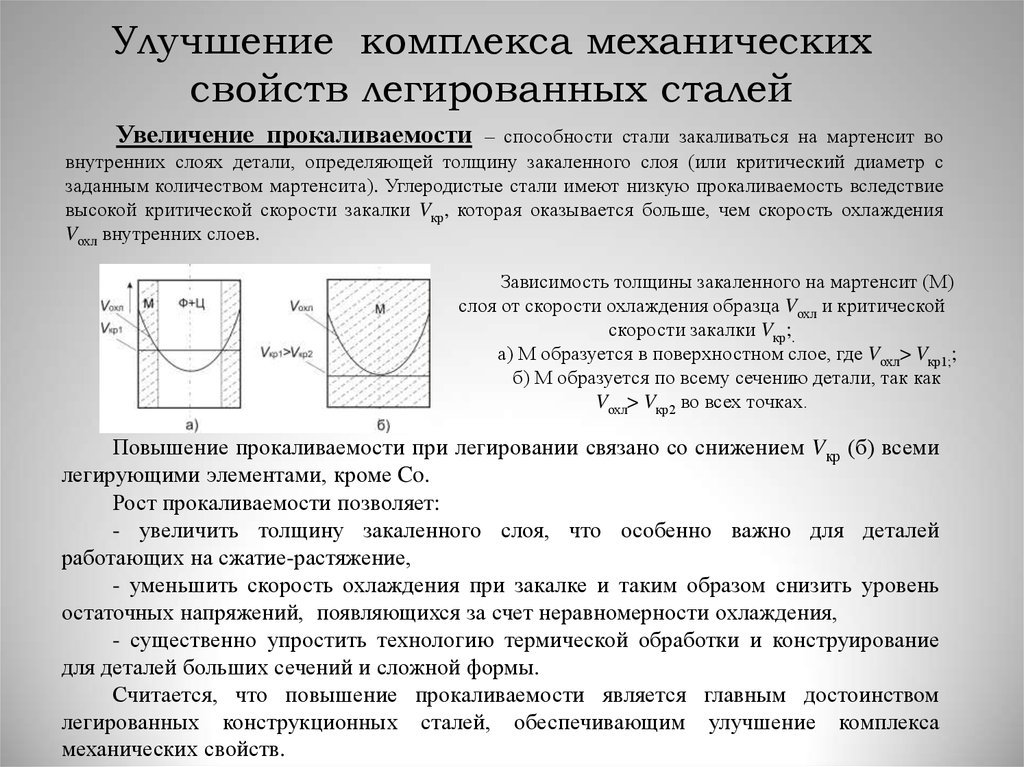

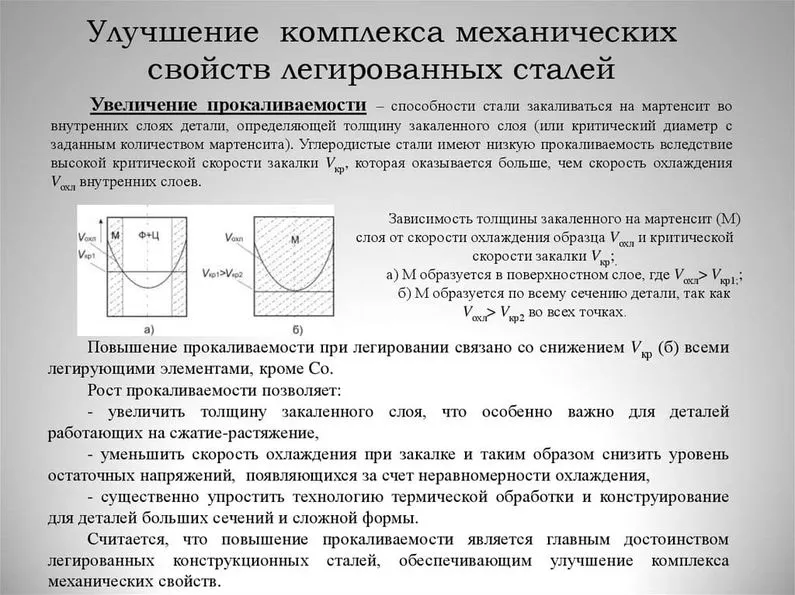

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Цианирование — важная технологическая операция для улучшения эксплуатационных характеристик изделий из различных марок стали. Цианирование экономически оправданная процедура, которая актуальна для обработки материалов в промышленности.

- Физико-химические основы раскисления стали / А.М.Самарин. — М.: Издательство Академии Наук СССР

- Аналитическая химия благородных металлов (комплект из 2 книг) / Ф. Бимиш. — М.: Мир

- Статья на Википедии

Улучшенная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Улучшенная сталь

Улучшенная сталь имеет твердость ( в зависимости от марки) НВ — — 250 — т — 300 и поддается обработке резанием. При закалке зубчатых колес до твердости НВ 350 они обычно настолько деформируются, что для получения необходимой точности профили зубьев приходится шлифовать.

Улучшенная сталь в результате старения при 250 — 500 С в течение 3000 ч заметно снижает ударную вязкость, а порог хладноломкости ее резко повышается. При увеличении времени нагрева до 7000 ч продолжается снижение ударной вязкости и повышение порога хладноломкости.

Улучшенная сталь по сопротивляемости снижению ударной вязкости при старении сохраняет преимущество перед горячекатаной сталью до температуры 350 С, а при более высоких температурах этот показатель снижается до уровня показателя горячекатаной стали или еще ниже.

Улучшенная сталь 12ХМ сохраняет высокие значения предела прочности при растяжении при температурах до 500 С включительно.

Улучшенная сталь имеет твердость ( в зависимости от марки) НВ250 — НВЗОО и поддается обработке резанием. При закалке зубчатых колес до твердости НВ350 они обычно настолько деформируются, что для получения необходимой точности профили зубьев приходится шлифовать.

Улучшенная сталь независимо от содержания углерода выдерживает испытание на изгиб в холодном состоянии на 180 С.

Легированные конструкционные улучшенные стали марок 40Х, 40ХН, ЗОНХЗА, ЗОХГСА и 40ХГТ подвергают термическому улучшению — закалке и высокому отпуску.

Улучшенными сталями, обладающими более высокими магнитными свойствами в слабых и средних полях, являются горячекатаные стали марок Э45, Э46, Э47, Э48, применяющиеся для радиотрансформаторов, трансформаторов тока и др., где.

Преимущество улучшенной стали перед отожженной сталью Х5М наиболее заметно при температурах ниже 550 С.

Если для улучшенной стали 40Х удельная прочность равна 13 км, то для титанового сплава после термической обработки она увеличивается до 31 км, а для алюминия, армированного борным волокном, — до 43 км. Таким образом, повышение удельной прочности приводит к значительному сокращению материалоемкости изделий.

Длительная прочность улучшенной стали выше, чем отб-жженной ( рис. 4.8), но при повышении температуры это различие в прочности улучшенной и отожженной стали уменьшается.

Страницы: 1 2 3 4 5

www.ngpedia.ru

Прокаливаемость

Каждая сталь имеет «предельный» размер сечения, выше которого невозможно достичь полной закалки (повышения твёрдости). Для обеспечения оптимальных свойств сечения требуется либо материал более высокого качества, либо повышение скорости охлаждения, возможно, даже с использованием охлаждающих сред с пониженной температурой (охлаждение в сплошном потоке).

Однако более высокая скорость закалки всегда увеличивает риск деформации или растрескивания, а быстрое охлаждение снижает ударную вязкость.

На прокаливаемость влияют следующие факторы:

- Процентное содержание алюминия и азота. Некоторые углеродистые и низколегированные стали содержат более 0,3… 0,5 % алюминия (добавляется для раскисления), что снижает твёрдость после закалки. Таким же является и влияние азота;

- Наличие неконтролируемой атмосферы внутри закалочной печи. В печах с защитной атмосферой прокаливаемость всегда повышается;

- Наличие в химическом составе никеля и хрома, при высоких температурах закалки уменьшает глубину закалённого слоя, а при повышении скорости охлаждения способствует отпускной хрупкости. Чтобы сохранить требуемую сорбитную структуру, отпуск ведут при максимально возможных температурах. Если показатели твёрдости неудовлетворительны, прибегают к нагартовке в холодном состоянии.