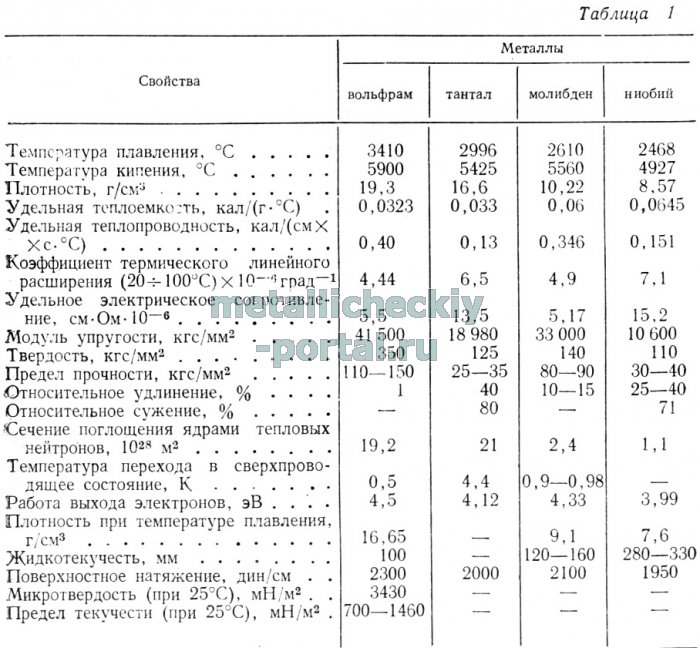

Сплавы молибдена

Используется два сплава на основе данного металла: с вольфрамом (МВ) и рением (МР).

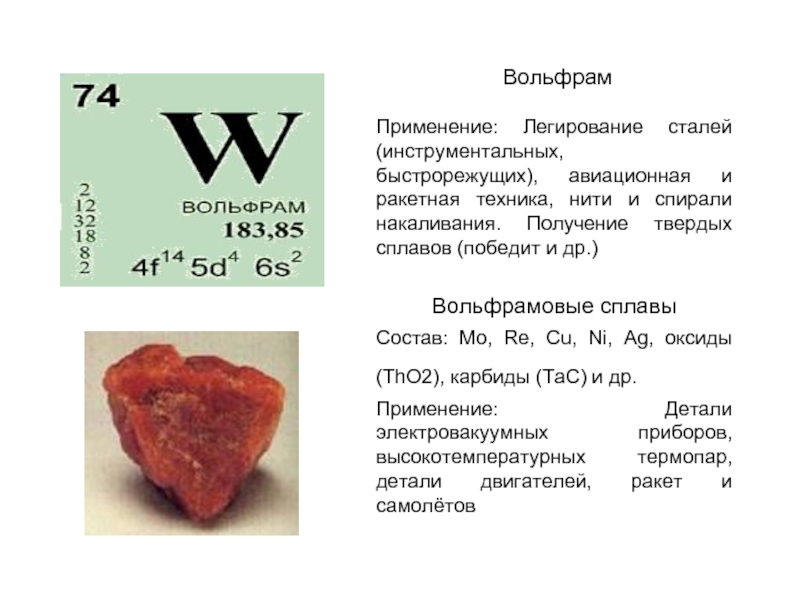

Сплавы молибдена с вольфрамом необходимы для повышения жаропрочности первого. При этом ухудшается деформируемость и повышается удельный вес. В таких сплавах содержится от 48 % вольфрама и от 49 до 51 % молибдена, остальное — примеси. МВ является тугоплавким, отличается высокой прочностью и устойчивостью к коррозии. Используется для изготовления тонкой проволоки, которая сворачивается в катушки или бухты.

Рений необходим для повышения пластичности молибдена. Сплавы МР содержат более 50 % рения и около 47 % молибдена. Они также используются для производства тонкой проволоки, которая применяется в специальном приборостроении.

Основные марки молибдена

В промышленности используется чистый молибден и с различными присадками. Среди наиболее распространенных можно выделить следующие марки:

Этапы производства:

- Концентрат подвергают окислительному обжигу при температуре 600 ⁰С. На выходе получают оксид молибдена, который содержит значительное количество примесей.

- Оксид очищают от примесей путем выгонки или выщелачивания огарка и дальнейшей нейтрализации.

- В трубчатой печи из чистого оксида получают порошковый металлический молибден. Для этого процесса применяют ток сухого водорода.

- Порошок превращают в металл. Как правило, для этого используют один из двух методов — плавка или порошковая металлургия.

Для получения ферромолибдена применяется реакция восстановления молибденитового концентрата, который предварительно подвергается обжигу.

Молибден в организме человека

Молибден относится к микроэлементам, необходимым человеку. Он содержится преимущественно в костях, почках и печени, а также в головном мозге, щитовидной и поджелудочной железах, надпочечниках.

Роль и функции молибдена для организма:

Суточная потребность в молибдене составляет от 70 до 300 мкг в зависимости от массы тела. В случае дефицита микроэлемента в организме и болезней, которые им вызваны, суточная норма увеличивается.

Получение чистого металла

Промышленное получение металла возможно двумя способами:

- Электролитическим.

- Термическим.

В первом способе необходимы обезвоженные хлориды магния, натрия, калия. Их смешивают в электролитической ванне, в расплаве происходит восстановления магния.

Чистый металл сливают, добавляя в ванну сырье. В черновом металле содержится до 2% примесей. При необходимости еще не остывший магний рафинируют, доводя чистоту почти до идеальной — 99,999%.

Во втором способе в качестве сырья предпочтительно использовать доломит с добавлением кокса. Возможно использование морской воды. Смесь разогревают до 2100 градусов, пары магния отгоняются и конденсируются.

Область применения молибдена

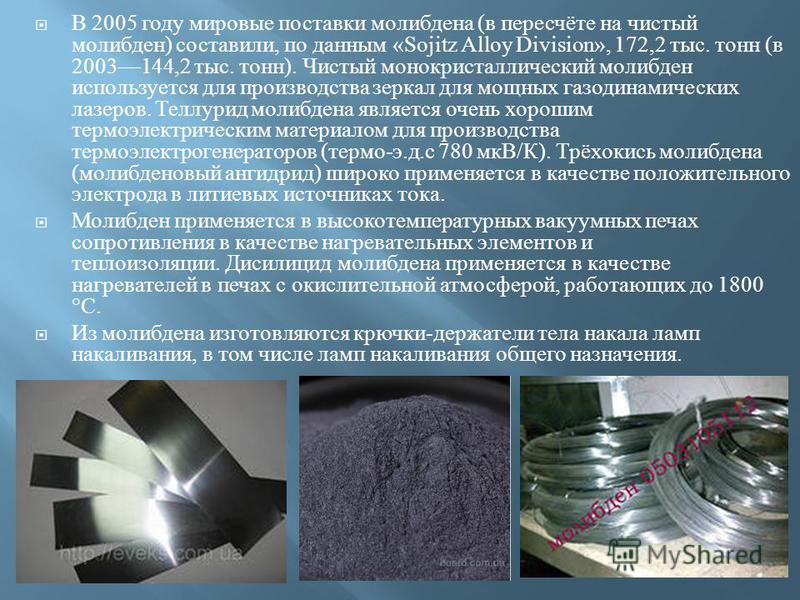

Молибден добавляется в состав стали вместе с рядом других элементов. Процентное содержание определяет тип, полученного продукта: легированная (0,1 — 0,3 %) или инструментальная (3 — 10 %) сталь.

Роль молибдена в подобных сплавах – улучшение закаливания прокаливания. Он делает сплавы железа и углерода более прочными, повышает их сопротивляемость износу. Ферромолибдена содержит 55 — 70% молибдена. Именно его впоследствии используют, когда легируют сталь. Это направление остается основным в применении металла.

Ленты из молибдена

Лишь 30% добытого молибдена находит место в промышленности, как чистый металл или сплав, где он сохраняет свою первенствующую значимость. Его используют при производстве ядерных реакторов, обшивок космических кораблей.

Марки рения

Промышленное применение находят в основном сплавы рения, однако в некоторых случаях необходимо использование чистого металла.

- Ре-0, Ре-1 – рений высокой чистоты с количеством Re – 99,99% и 99,97% соответственно; поставляется в виде порошка.

- МР-47, МР-47 ВП, МР-47 ЗВП – сплав молибдена с рением, содержание Re составляет 42-47%; ВП и ЗВП обозначают способ производства – вакуумная плавка и зонная вакуумная плавка; поставляется в виде проволоки, прутков, полос и фольги.

- ВР-5, ВАР-5, ВР-20, ВР-27 ВП, ВР-27 ЗВП – соединение W и Re с 5%, 20%, 24-30% Re соответственно; буква А обозначает наличие кремнещелочной и алюминиевой присадок; заготовки: проволока, пруток.

- МВР – сплав молибден-вольфрам-рений с массовой долей Re 42-45%; полуфабрикаты: проволока.

Сплавы

Чаще используются сплавы с рением, хотя не исключается применение чистого металла.

Марки сплавов:

- МР-47;

- МР-47 ВП;

- ВР-5;

- ВАР-5;

- ВР-20;

- МВР.

В состав сплавов обычно входят вольфрам и молибден.

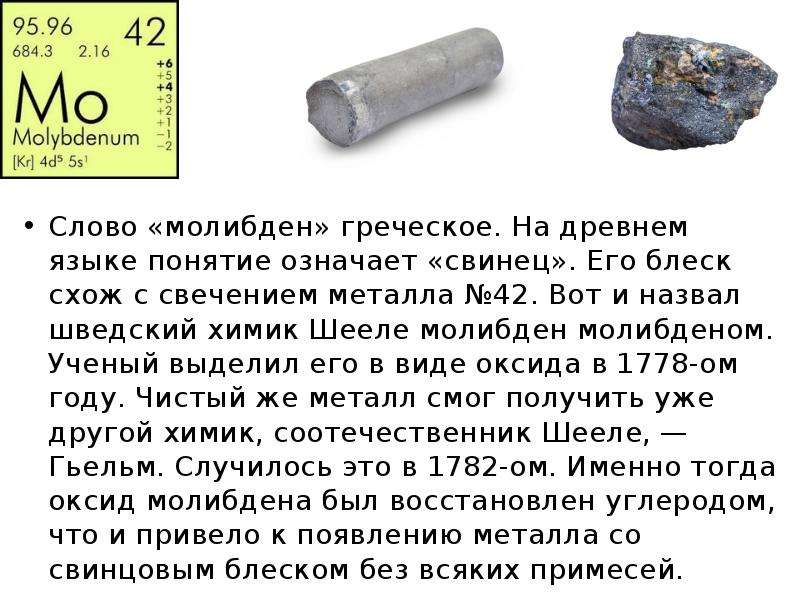

Где применяется молибден?

В истории самое первое применение молибдена было зафиксировано в Японии еще в 10-13 ст. Существует вероятность, что в те далекие времена, данный металл служил материалом для изготовления холодного оружия.

Сегодня молибденовая промышленность является достаточно развитой отраслью. И, кроме того, что в настоящее время продолжают производить чистый молибден и его сплавы, также существует множество его марок, каждая из которых предназначена для определенных целей. Самые известные марки молибдена:

- МЧ — чистый молибден без присадок. Из этой марки производятся держатели вольфрамовых спиралей и нити накаливания, аноды генераторных ламп.

- МЧВП — чистый молибден без присадок, произведенный методом вакуумной плавки.

- МРН — молибден разного назначения, не содержит присадок, включает большее количество примесей по сравнению с марками МЧ и МЧВП. Предназначена для использования в производстве высокотемпературных нагревателей, экранов, электрических вводов в вакуумные приборы и установки.

- МК — содержит кремнещелочную присадку.

- ЦМ — в качестве присадки используются цирконий и/или титан.

- МР — сплав молибдена с рением.

- МВ — сплав молибдена с вольфрамом.

Таким образом, спустя целые столетия, молибден стал незаменимым компонентом во многих промышленных отраслях. Он применяется:

- в качестве легирующего элемента стали;

- при производстве жаропрочных сплавов, без которых не обходится авиационная, ракетная и ядерная техника;

- для изготовления сплавов, обладающих антикоррозионными свойствами;

- во время производства деталей электровакуумных приборов, нитей ламп накаливания;

- для изготовления лопаток турбин;

- в энергетических ядерных реакторах;

- в качестве смазочных материалов, а также катализатора гидрогенизации;

- при изготовлении лакокрасочных материалов;

- в химической, нефтяной промышленности, а также в металлургии.

Виды бронзы

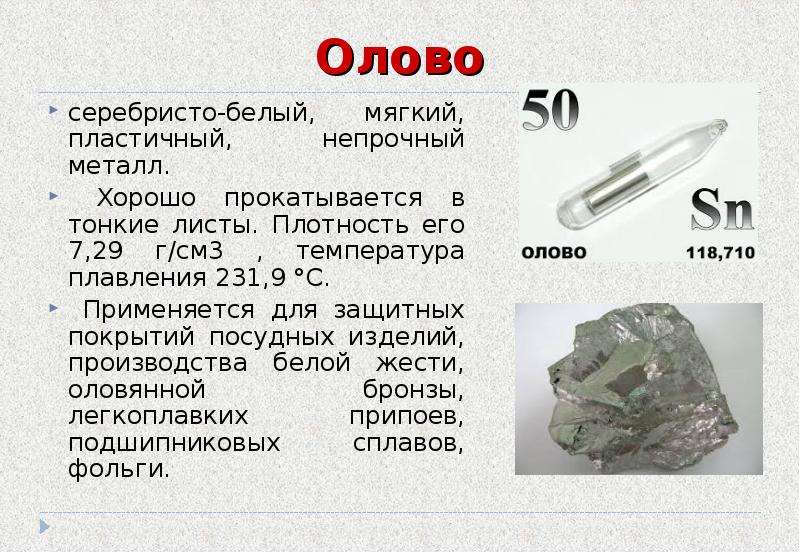

Оловянная

сплав меди с оловом

Оловянная бронза с трудом поддается ковке, прокатке, резке, заточке и штамповке и в основном пригодна исключительно для цельного литья. Небольшая осадка (не более 1%) позволяет использовать материал при создании особо точных изделий в художественном литье.

По желанию к сплаву могут добавить другие металлы.

- Цинк (не более 10%) повышает коррозионную стойкость сплава и используется для создания элементов кораблей и судов, которым придется часто контактировать с морской водой.

- Благодаря добавлению свинца и фосфора можно существенно улучшить антифрикционные свойства бронзы, также сплав легче обрабатывается давлением и резанием.

Безоловянные

В некоторых случаях применение олова недопустимо. В этом случае на помощь приходят другие металлы, добавление которых позволяет получить необходимые характеристики. И хотя оловянная бронза является эталоном и наиболее востребована, безоловянные бронзы не уступают ей.

Свинцовистая или свинцовая

Свинцовая бронза является прекрасным антифрикционным сплавом, хорошо сопротивляются давлению, обладает повышенной прочностью и тугоплавкостью. Ее применяют для изготовления подшипников, подвергающихся наибольшему давлению при работе.

Кремнецинковая

Бронзу используют при изготовлении пружин, подшипников, решеток, направляющих втулок, испарителей и сетей.

Бериллиевая

Бериллиевая бронза является наиболее твердой из всех видов. Она обладает повышенными антикоррозийными свойствами и жаропрочностью, устойчива при низких температурах, не дают искр при ударах и не магнитятся. Металл закаляют при 750Со — 790Со, состаривают — при 300Со — 325Со. В бериллиевую бронзу иногда добавляют никель, железо или кобальт, чтобы облегчить технологию закалки. Кроме того, никелем можно заменить бериллий.

Материал используют для создания пружин и пружинящих деталей, мембран, для деталей часов.

Алюминиевая

Алюминиевая бронза состоит из меди (95%) и алюминия (5%). Имеет приятный золотой цвет и блеск, выдерживает длительное воздействие агрессивной среды, например, кислот. Сплав обладает большей плотностью отливки, жаропрочностью и повышенной прочностью, хорошо переносит низкие температуры. Из недостатков стоит отметить более слабую коррозийную стойкость, более сильную усадку, а также сильное газопоглощение в жидком состоянии.

Бронзу используют для изготовления деталей автомобилей и в пороховом производстве, выплавляют шестеренки, втулки, монеты и медали.

Остальные металлы

Помимо указанных выше, в бронзе могут присутствовать и другие элементы. Никель и железо увеличивают температуру рекристаллизации и способствуют измельчению зерна. Хром и цирконий снижают электропроводность и повышают жаропрочность бронзы.

Основные марки молибдена

В промышленности используется чистый молибден и с различными присадками. Среди наиболее распространенных можно выделить следующие марки:

- МЧ — чистый металл: в нем содержится не менее 99,96 % молибдена и до 0,04 % примесей. Эта марка находит применение в изготовлении проволоки, которая используется в производстве источников света и электронных приборов. Также МЧ применяют в изготовлении деталей электровакуумных приборов.

- МЧВП — чистый молибден, который производится методом вакуумной плавки.

- МРН — еще один вид чистого молибдена, однако в отличие от МЧ и МЧВП в его составе содержится большее количество примесей — до 0,08 %. Основная область применения МРН — производство проволоки для источников света и электронных приборов.

- МК — молибден с кремнещелочной присадкой. Из него также изготавливают проволоку.

- ЦМ — металл с присадкой циркония или титана.

Нахождение в природе

Нахождение в природе свободного молибдена не зафиксировано. Зато выявлено два десятка минералов на его основе. Самые примечательные: молибденит, молибдит, вульфенит.

Молибденит из Австралии

В земной коре элемент распределен равномерно. Также обнаружен в реках, морях, ископаемых органического происхождения (зола растений, уголь, нефть). Однако суммарно массовое содержание металла – сотые доли процента.

Крупными месторождениями располагают Австралия, обе Америки (США, Канада, Мексика, Чили). В Европе – Россия и Норвегия.

Добыча ведется закрытым либо карьерным способом.

Жаропрочные

Для создания жаропрочных свойств в никелевый раствор добавляют титан, алюминий, молибден, вольфрам, ниобий, рений, рутений и стронций. Данному сплаву характерна длительная прочность, отличная технологичность и устойчивость к высоким температурам. Характеристики марок сплавов зависят от процента наличия определенного металла в составе.

Например, сплав марки Inconel 600 используют при создании деталей для газовых турбин. Выдерживают до 750°C, имеют высокую степень сопротивления окисления и усталости металла. А Inconel 718 подходит для создания рабочих лопаток в газовых турбинах двигателей, которые работают при температуре 800-850°C. После термической обработки сплав не чувствителен к надрезу.

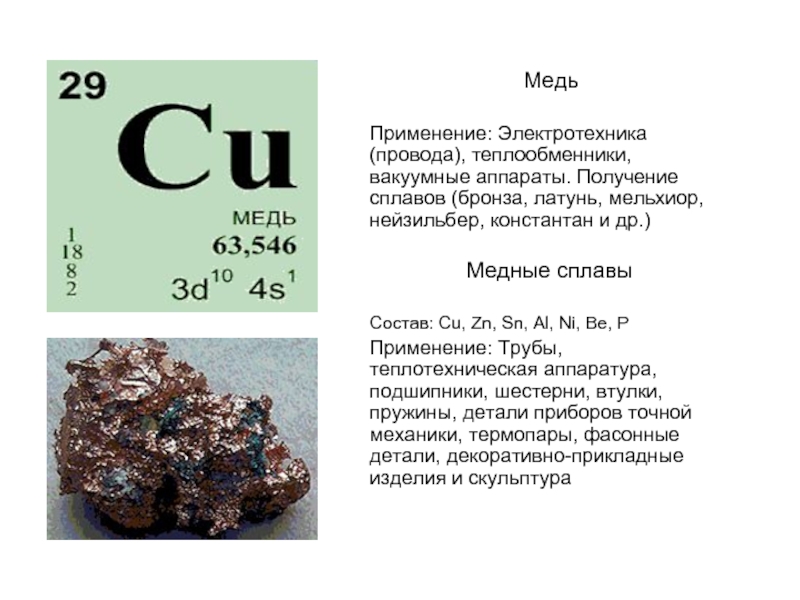

Медно-никелевые сплавы классифицируются на две подгруппы:

- Конструкционные – к этой разновидности можно отнести мельхиор и нейзильбер. Чаще всего, за легируемые элементы принимаются железо и марганец. Самое распространённое соотношение это ~5-30% Ni, все остальное Cu.;

- Электротехнические – одними из представителями данной категории являются копель или константан. Отличительными особенностями является высокое электросопротивление и термоэлектродвижущая сила. Чаще всего, сплав состоит на ~60% из меди, все остальное предоставляется никелем, и другими легирующими частями.

Сплавы, содержащие молибден

Качество молибденовых сплавов зависит от процентной доли добавленного вещества, способности примесей и основного металла взаимодействовать, а также обуславливается технологией процесса легирования.

Некоторых известные сплавы, например, вольфрам-молибден имеют неоднозначную оценку экспертов. Поскольку вольфрам хоть и способствует повышению жаропрочности материала, привносит существенные изменения в деформируемость металла. Подобные оказии случаются и с другими элементами, которыми пробовали легировать молибден.

Наиболее удачные попытки создания жаропрочных и хорошо деформируемых сплавов связаны с редко встречающимся и трудно добываемым рением. Существенные ограничения по доступа к веществу вынудили отказаться от такого типа легирования.

Однако сплавы, повышающие температурный порог использования молибдена, все же существуют и при этом не только сохраняют, но даже улучшают его пластичность. Это титан, ниобий, цирконий и гафний. Регулируя процентное соотношение перечисленных элементов, производят сплавы, способные работать при следующих высокотемпературных режимах:

1100 – 1800 0С. Легируют 0,1 – 1,5% указанными ранее элементами, а также 0,01 – 0,10% углерода;

1500 – 2000 0С. Добавляют до 50% массы Re и W с незначительным внедрением (до 0,1%) С, В, Al, Ni, Cu. Это позволяет избегать появления трещин в процессе легирования. Из таких сплавов изготавливают прутки, листы, проволоку.

Биологическое значение

Элемент был обнаружен в числе постоянных компонентов в живых организмах. У растений он повышает стойкость к различным заболеваниям. Вещество усиливает фотохимическую активность хлоропластов в листве томатов и синтез никотина в табаке.

В человеческом организме литий образуется преимущественно в почках, но также находится в щитовидной железе, печени, сердце, лёгких и кишечнике. Этот элемент участвует в важных процессах жизнедеятельности организма человека:

- нормализует обмены жиров и углеводов;

- укрепляет иммунную систему;

- не даёт развиться аллергическим реакциям;

- снижает нервную возбудимость.

Применение молибдена

Жаропрочные сплавы

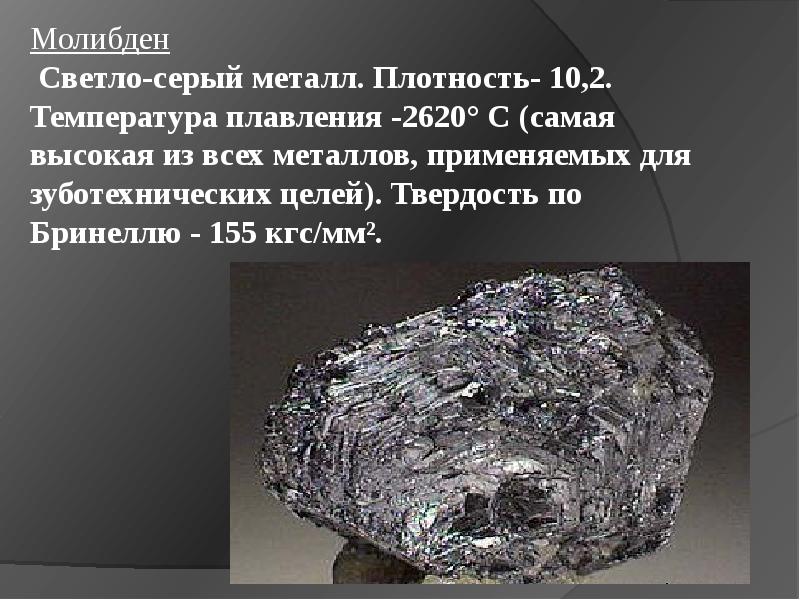

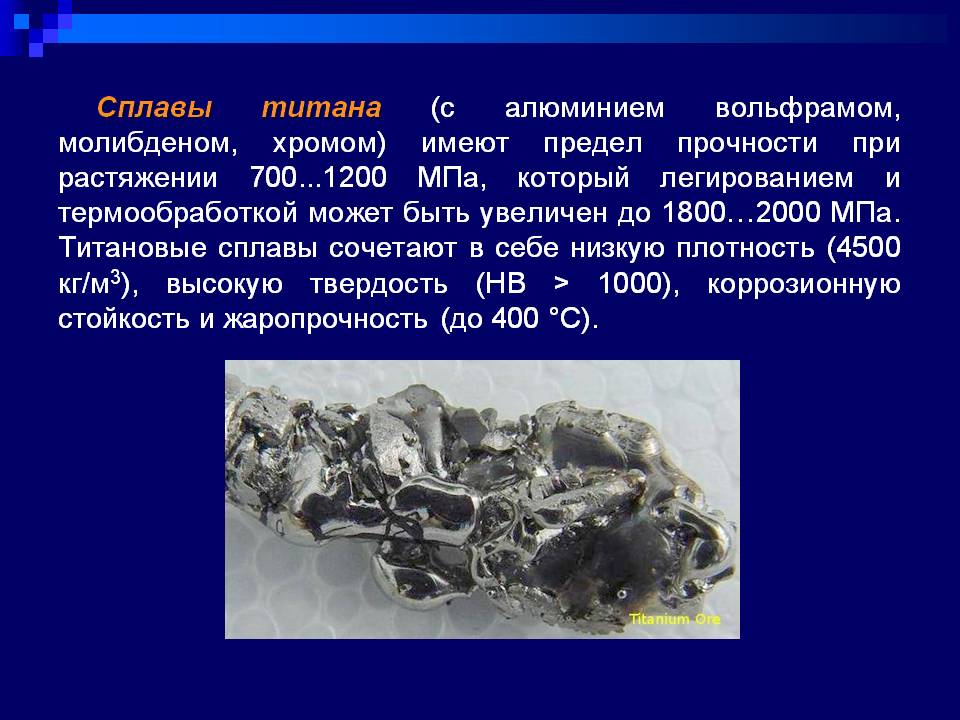

Техника сверхскоростных и космических полетов ставит перед металлургами задачу получать все более жаростойкие материалы. Прочность при высоких температурах зависит прежде всего от типа кристаллической решетки и, конечно, от химической природы материала. Температурный предел эксплуатации титановых сплавов 550-600°C, молибденовых — 860, а титано-молибденовых — 1500°C.

Чем объяснить столь значительный скачок? Его причина — в строении кристаллической решетки. В объемно-центрированную структуру молибдена внедряются посторонние атомы, на этот раз атомы титана. Получается так называемый твердый раствор внедрения, структуру которого можно представить так. Атомы молибдена, металла- основы, располагаются по углам куба, а атомы добавленного металла, титана, — в центрах этих кубов. Вместо объемноцентрированной кристаллической решетки появляется гранецентрированная, в которой процессы разупрочнения под действием температур происходят намного менее интенсивно.

В таком целенаправленном изменении кристаллической структуры металлов состоит один из основных принципов легирования.

Другая причина столь резкого увеличения жаропрочности кроется в том, что сплавляются очень непохожие металлы — молибден и титан. Это общее правило: чем больше разница между атомами легирующего металла и металла-основы, тем прочнее образующиеся связи. Металлическая связь как бы дополняется химической.

Легирование, однако, вовсе не последнее слово в решении проблемы жаропрочных сплавов. Уже в наше время обнаружены необычайные свойства нитевидных кристаллов, или «усов». Прочность их по сравнению с металлами, обычно используемыми в технике, поразительно велика. Объясняется это тем, что кристаллическая структура усов практически лишена дефектов, и техника сверхскоростных полетов берет на вооружение усы, создавая с их помощью композиционные жаропрочные материалы. Один из таких материалов — это окись алюминия, армированная молибденовыми усами, другой представляет собой начиненный той же арматурой технический титан. По сравнению обычным титаном этот материал может работать в жестких условиях в 1000 раз дольше.

Что можно противопоставить огненному смерчу, обрушивающемуся на космический корабль при входе в плотные слои атмосферы? Прежде всего теплозащитную обмазку и охлаждение. Да, охлаждение, подобное в принципе охлаждению автомобильных двигателей с помощью радиаторов. Только работать здесь должны более энергоемкие процессы. Много тепла нужно на испарение веществ, но еще больше на сублимацию — перевод из твердого состояния непосредственно в газообразное. При высоких температурах сублимировать способны молибден, вольфрам, золото.

Покрытие носовой части корабля молибденом или другим из перечисленных (более дорогих) металлов в значительной мере ослабит силу огненного смерча, через который надо пройти возвращаемому аппарату космического корабля.

Дефицит серы: причины и признаки

Официальных данных о влиянии нехватки данного элемента на функционирование организма нет. Можно сказать, что дефицит серосодержащих соединений (цистеина, биотина, таурина и др.) указывает на недостаточное поступление минерала в организм.

При проведении экспериментальных опытов было выявлено, что нехватка серы может привести к следующим проблемам:

- снижение репродуктивной функции;

- остановка роста клеток;

- появление проблем с печенью и суставами;

- сбои в обменных процессах.

Сера входит в состав коллагена и меланина, поэтому первым признаком, указывающим на недостаток химического элемента, являются различные проблемы с кожей: появляется бледность, кожа становится тусклой и безжизненной, приобретает сероватый оттенок.

Также может нарушиться процесс питания волосяных луковиц, что провоцирует выпадение волос и появление секущихся волосков по всей длине.

Причин, которые могут способствовать развитию дефицита серы, несколько. Это может быть:

- избыточное употребление продуктов, содержащих белок;

- дисбактериоз кишечника;

- сбои в обмене серосодержащими соединениями.

Видео: “Сера – чем полезна”

Что такое барий

- Что такое барий

- Характеристика элемента

- Барий это

- Получение и использование

(Barium; от греч.тяжелый), Ва — хим. элемент II группы периодической системы элементов; ат. н. 56, ат. м. 137,34. Серебристо-белый металл. В соединениях проявляет степень окисления +2. Природный барий состоит из семи стабильных изотопов, среди к-рых преобладает изотоп 138Ва (71,66%). Барий в виде окиси открыл в 1774 швед, химик К. Шееле. Металлический барий получил в 1808 англ. химик Г. Дэви. Содержание бария в земной коре — 5 X 10 % В свободном состоянии в природе не встречается. Из минералов пром. значение имеют барит и менее распространенный витерит. Важнейшие неорганические соединения: окись BaO, перекись BaO2 , гидроокись Ва (ОН)2,карбонат ВаС03, сульфат BaS04 и хлорид ВаСl2. Кристаллическая решетка Бария кубическая объемноцентрированная с периодом а = 5,019 А;плотность 3,76 г/см3; tпл 710° С; tкип 1637 -1640° С; температурный коэфф линейного расширения (т-ра 0 — 100° С) 1,9 · 10 град ; удельная теплоемкость 0,068 кал/г · град; удельное электрическое сопротивление 6 · 10-5 ом · см, твердость по Бринеллю 4,2, по шкале Мооса 2. По хим. св-вам сходен с кальцием, стронцием и радием. На воздухе быстро окисляется. При нагревании на воздухе легко воспламеняется и сгорает. Энергично разлагает воду. С водородом образует гидрид ВаН2. При нагревании соединяется непосредственно с азотом, серой и галогенами. Основным сырьем для получения бария и его соединений служит барит, к-рый восстанавливают углем в пламенных печах. Образующийся растворимый сульфид бария перерабатывают на др. соли металла. Металлический барий получают термическим восстановлением его окиси порошком алюминия при т-ре 1100— 1200° С Процесс ведут в электровакуумных аппаратах периодического действия, где последовательно проходят восстановление, отгонка, конденсация и отливка металла в слиток. Технический продукт содержит 96—98% металла. Двойной перегонкой в вакууме при т-ре 900° С содержание примесей снижают до 1 X 10—4%. Сплавы бария получают электролизом расплава смеси хлоридов. Практическое применение металлического бария невелико. Барий и его сплавы с магнием и алюминием используют для поглощения остаточных газов в технике высокого вакуума (см. Геттеры). Б. вводят в некоторые антифрикционные материалы. Сплавы свинец — барий вытесняют полиграфические сплавы свинец — сурьма. Сплавы бария с никелем применяют для изготовления электродов запальных свечей двигателей и в радиолампах. Сульфат BaS04 применяют как белый пигмент, а также в произ-ве линолеума и бумаги. Титанат BaTi03 — один из важнейших сегнетоэлектри-ческих материалов. Окись ВаО используют при изготовлении стекла, эмалей и термокатализаторов. Перекись Ва02 служит для получения перекиси водорода, для отбеливания тканей, ее используют также в качестве катализатора крекинг-процесса, как один из компонентов запальных смесей в алюмотермии и пиротехнике. Фторид BaF2 применяется при изготовлении эмалей и оптических стекол. Цирконат BaZr03 — высококачественный огнеупорный материал. Рентгеновское и радиоактивное излучение возбуждает желто-зеленую флуоресценцию комплексной соли Ва , на чем основано применение спец. экранов, покрытых этой солью. Соединения Б. хороню поглощают рентгеновские лучи и гамма-излучение, вследствие чего их вводят в состав защитных материалов в рентгеновских установках и ядерных реакторах. Окрашенные соли Б. являются пигментами: хромат ВаСrO4 — желтый, манганат ВаМnO4 — зеленый. Растворимые соли бария ядовиты.

Физико-химические характеристики

Внешне, по физическим и химическим свойствам рений схож с платиноидами:

- Термопрочность. Характеристики, формула не меняются при длительном нагревании до 2000°C, многократных скачках от перегрева к переохлаждению.

- Каталитические характеристики.

- Повышенная стойкость к агрессивным веществам. Растворяется только азотной, нагретой серной кислотой, расплавами щелочей, пероксидом водорода.

- Окисляется при 301°С.

- Образует сплавы, соединения с галогенидами, серой.

| Ре́ний / Rhenium (Re), 75 |

| 186,207(1) а. е. м. (г/моль) |

| 4f14 5d5 6s2 |

| 137 пм |

| 128 пм |

| (+7e) 53 (+4e) 72 пм |

| 1,9 (шкала Полинга) |

| Re←Re3+ −0,30 В |

| от +7, +6, +5, +4, +3, +2, +1, 0, −1 |

| 759,1 (7,87) кДж/моль (эВ) |

| 21,02 г/см³ |

| 3459 K (3186 °C, 5767 °F) |

| 5869 K (5596 °C, 10105 °F) |

| 34 кДж/моль |

| 704 кДж/моль |

| 28,43 Дж/(K·моль) |

| 8,85 см³/моль |

| Гексагональная (плотноупакованная) |

| a=2,761 c=4,456 |

| 1,614 |

| 416,00 K |

| (300 K) 48,0 Вт/(м·К) |

| 7440-15-5 |

Рений – первый по температуре кипения, второй по тугоплавкости (после вольфрама). Четвертый по «тяжести»: впереди только осмий, платина, иридий. По электросопротивлению вчетверо превосходит вольфрам и молибден.

Физические свойства

| Атомный номер | 75 |

| Атомная масса, а.е.м | 186,207 |

| Радиус атома, пм | 137 |

| Плотность, г/см³ | 21,02 |

| Молярная теплоемкость, Дж/(K·моль) | 28,43 |

| Теплопроводность, Вт/(м·K) | 48,0 |

| Температура плавления, °С | 3186 |

| Температура кипения, °С | 5596 |

| Теплота плавления, кДж/моль | 34,0 |

| Теплота испарения, кДж/моль | 704 |

| Молярный объем, см³/моль | 8,85 |

| Группа металлов | Тугоплавкий металл |

Химические свойства

| Ковалентный радиус, пм | 128 |

| Радиус иона, пм | (+7e) 53 (+4e) 72 |

| Электроотрицательность (по Полингу) | 1,9 |

| Электродный потенциал | Re←Re3+ −0,30 |

| Степени окисления | +7, +6, +5, +4, +3, +2, −1 |

Валентные электроны рения

Количество валентных электронов в атоме рения – 7. Ниже приведены их квантовые числа (N – главное, L – орбитальное, M – магнитное, S – спин)

| s | 6 | +1/2 | ||

| s | 6 | -1/2 | ||

| d | 5 | 2 | -2 | +1/2 |

| d | 5 | 2 | -1 | +1/2 |

| d | 5 | 2 | +1/2 | |

| d | 5 | 2 | 1 | +1/2 |

| d | 5 | 2 | 2 | +1/2 |

Степени окисления, которые может проявлять рений: -3, -1, +1, +2, +3, +4, +5, +6, +7

Статьи

Маркировка бронз

Бронза – сплав меди с оловом, алюминием, кремнием, бериллием и другими элементами, за исключением цинка. В зависимости от легирования бронзы называют оловянными, алюминиевыми, кремневыми, бериллиевыми и т.д.

Марку бронз составляют из букв «Бр», характеризующих тип сплава (бронза), букв, указывающих перечень легирующих элементов в нисходящем порядке их содержания, и цифр, соответствующих их усредненному количеству в процентах. Например: маркой Бр. ОЦС4-4-2,5 обозначают бронзу, содержащую 4% олова, 4% цинка, 2.5% свинца и 89,5% меди (100-(4+4+2.5)=89,5% ).

Принято все бронзы делить на оловянные и безоловянные.

Сплавы меди с оловом обладают высокой антикоррозионной стойкостью и хорошими антифрикционными свойствами. Этим обусловливается применение бронз в химической промышленности для изготовления литой арматуры, а также в качестве антифрикционного материала в других отраслях.

Оловянные бронзы легируют цинком, никелем и фосфором. Цинка добавляют до 10%, в этом количестве он почти не изменяет свойств бронз, но делает их дешевле. Свинец и фосфор улучшают антифрикционные свойства бронзы и ее обрабатываемость резанием.

Применение некоторых литейных оловянных бронз

БрОФ6,5-0,4 – пружины, барометрические коробки, мембраны, антифрикционные детали

БрОЦ4-3 – плоские и круглые пружины

БрОЦС4-4-2,5 – Антифрикционные детали

БрО3Ц12С5 – Арматура общего назначения

БрО5ЦНС5 – Антифрикционные детали, вкладыши подшипников и арматура

БрО4Ц4С17 – Антифрикционные детали (втулки, подшипники, вкладыши, червячные пары)

В настоящее время существует ряд марок бронз, не содержащих олова. Это двойные или чаще многокомпонентные сплавы меди с алюминием, марганцем, железом, свинцом, никелем, бериллием и кремнием.

Алюминиевые бронзы. Алюминиевые бронзы хорошо сопротивляются коррозии в морской воде и тропической атмосфере, имеют высокие механические и технологические свойства. Однофазные бронзы, обладающие высокой пластичностью, применяют для глубокой штамповки. Двухфазные бронзы подвергают горячей деформации, или применяют в виде фасонного литья. Литейные свойства алюминиевых бронз ниже, чем литейные свойства оловянных бронз, но они обеспечивают высокую плотность отливок.

Кремнистые бронзы. При легировании меди кремнием (до 3,5%) повышается прочность, а так же пластичность. Никель и марганец улучшает механические и коррозионные свойства кремнистых бронз, эти бронзы легко обрабатываются давлением, резанием и свариваются. Благодаря высоким механическим свойствам, упругости и коррозионной стойкости их применяют для изготовления пружин и пружинящих деталей приборов и радиооборудования, работающих при температуре до 2500С, а также в агрессивных средах (пресная, морская вода).

Бериллиевые бронзы. Эти бронзы относятся к сплавам, упрочняемые термической обработкой. Обладая высокими значениями временного сопротивления, пределами текучести и упругости, бериллиевые бронзы хорошо сопротивляются коррозии, свариваются и обрабатываются резанием. Бериллиевые бронзы применяют для мембран, пружин, пружинящих контактов, деталей, работающих на износ, в электронной технике

Свинцовые бронзы. Свинец практически не растворяется в жидкой меди. Поэтому сплавы после затвердевания состоит из кристаллов меди и включения свинца. Такая структура бронзы обеспечивает высокие антифрикционные свойства. Это предопределяет широкое применение свинцовой бронзы для изготовления вкладышей подшипников скольжения, работающих с большими скоростями и при повышенных давлениях. По сравнению с оловянными подшипниковыми бронзами теплопроводность бронзы БрС30 в 4 раза больше, поэтому она хорошо отводит теплоту, возникающую при трении.

Нередко свинцовые бронзы легируют никелем и оловом и повышают механические и коррозионные свойства.

Применение безоловянных бронз:

БрАЖ9-4 – Для обработки давлением ( прутки, трубы, листы)

БрАЖН10-4-4 – Детали химической аппаратуры

БрА9Ж3Л – Арматура, антифрикционные детали

БрА10Ж3Мц2 – Арматура, антифрикционные детали

БрКМц3-1 – Прутки, ленты, проволока для пружин

БрБ2 – Полосы, прутки, лента, проволока для пружин

Основные марки молибдена

В промышленности используется чистый молибден и с различными присадками. Среди наиболее распространенных можно выделить следующие марки:

- МЧ — чистый металл: в нем содержится не менее 99,96 % молибдена и до 0,04 % примесей. Эта марка находит применение в изготовлении проволоки, которая используется в производстве источников света и электронных приборов. Также МЧ применяют в изготовлении деталей электровакуумных приборов.

- МЧВП — чистый молибден, который производится методом вакуумной плавки.

- МРН — еще один вид чистого молибдена, однако в отличие от МЧ и МЧВП в его составе содержится большее количество примесей — до 0,08 %. Основная область применения МРН — производство проволоки для источников света и электронных приборов.

- МК — молибден с кремнещелочной присадкой. Из него также изготавливают проволоку.

- ЦМ — металл с присадкой циркония или титана.

История

История металла начинается с Древнего Востока. За две тысячи лет до нашей эры египетские модницы и модники чернили толченой сурьмой брови, подводили веки.

Происхождение русскоязычного термина «сурьма» двояко:

- В Османской империи так именовали порошок металла галенит, которым турчанки чернили брови.

- Персы обозначали словом «сурме» любой металл.

Латинское название вещества восходит к древнегреческому στίμμι. Во времена Средневековья в ходу был термин antimonium. К концу 18 века его ввел в научный оборот и список известных химических элементов «светило» европейской науки Антуан Лавуазье.

Термин Stibium восходит к «стибниту» – так называется природный сульфид сурьмы.

Присутствие в природе

В земной коре находится 0,003 % молибдена в составе минералов. Он распространен относительно равномерно, более концентрирован в породах, в которых содержится диоксид кремния. Для кристаллизации металла необходимы высокая кислотность и восстановительная среда. Наименьшее содержание молибдена фиксируется в карбонатных и ультраосновных породах.

Металл также содержится в нефти, углях, золе растений и воде — речной и морской. Морские воды на глубине более обогащены молибденом, чем воды у берега. В космосе зафиксировано аномально высокое содержание молибдена внутри красных гигантов с нейтронными звездами.

Самые крупные месторождения металла находятся в США, России, Армении, Канаде, Мексике, Чили, Австралии и Норвегии.

Достоинства и недостатки молибдена

| Достоинства | Недостатки |

| Благодаря низкой плотности молибдена сплавы на его основе имеют большую удельную прочность. Высокий модуль упругости. Термостойкость. Жаропрочность. Высокая коррозионная устойчивость. Молибден не реагирует с плавиковой, соляной, серной кислотами и с большей частью щелочных растворов. Металл имеет малый температурный коэффициент расширения. | При использовании молибденовых сплавов сварные швы отличаются хрупкостью. При низких температурах обладает малой пластичностью. При нагартовке можно упрочнять металл только до температуры 800 ⁰С. При дальнейшем нагревании происходит образный эффект — металл разупрочняется. Низкий уровень окалийности. |