Классификация

Сортамент водопроводных труб из стали включает трубы бесшовные и сварные, оцинкованные и не имеющие антикоррозионного покрытия.

Основная характеристика любой трубы — ее диаметр. В случае водопроводных труб более важен внутренний диаметр трубы (ее просвет); внешний зависит от толщины стенок и влияет на способность трубы выдерживать внешние механические воздействия, на срок ее износа и на то, какое давление воды она может выдержать без деформации и разрыва.

Пропускная способность водопроводных труб линейно зависит от их внутреннего диаметра. Помимо диаметра, безусловно, на проходимость трубы оказывают влияние и другие факторы: количество и угол изгибов трубы, шероховатость внутренней поверхности, наличие запорной арматуры.

Сортамент труб водопроводных из металлопластика и полипропилена, применяемых при создании водопроводов в домах и квартирах, включает трубы диаметром от 16 до 40 мм.

Безусловно, большинство производителей предлагает и трубы большего диаметра, но во внутридомовых магистралях они практически не используются в силу трех причин:

- Монтаж труб большого диаметра становится крайне трудоемким. Накидную гайку на фитинге при диаметре металлопластиковой трубы больше 50 мм затягивать придется ключом не меньше пятого номера.

- Поскольку трубы из современных материалов не снижают проходимость со временем, нет необходимости делать поправки на последующее сужение просвета.

- Гладкая внутренняя поверхность создает минимальное сопротивление движению воды. Раз так — для любого разумного потребления воды даже в многоквартирном доме больший диаметр просто не нужен.

Тут нечему создавать сопротивление току воды

Итак, подводя итоги: важные в практическом плане характеристики труб водопроводных — это физические свойства трубы (вытекающие из того, из какого она сделана материала) и ее диаметр.

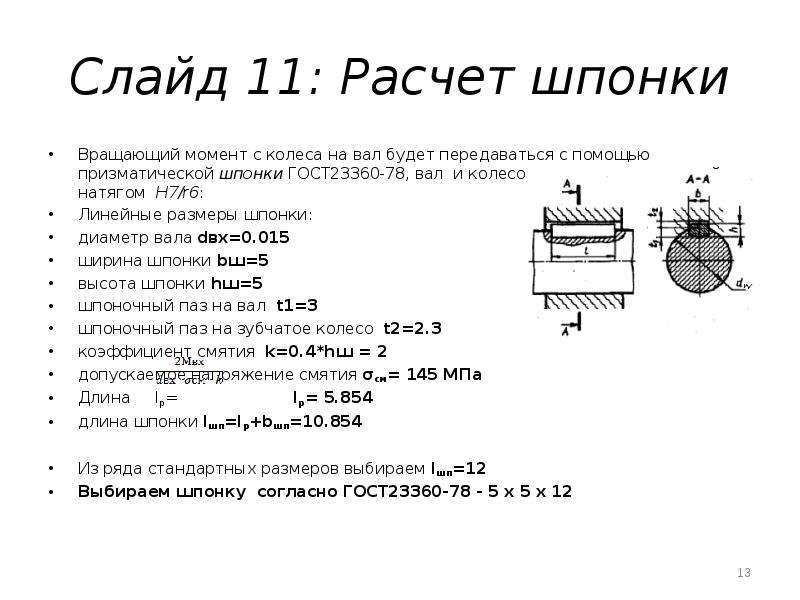

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

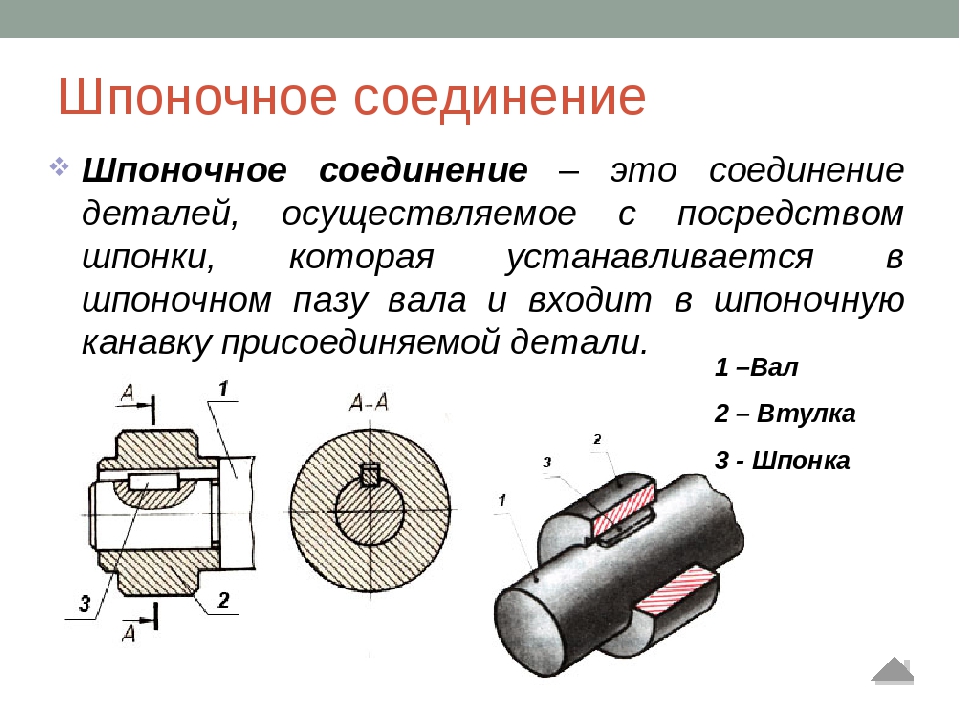

Характеристика шпоночных соединений

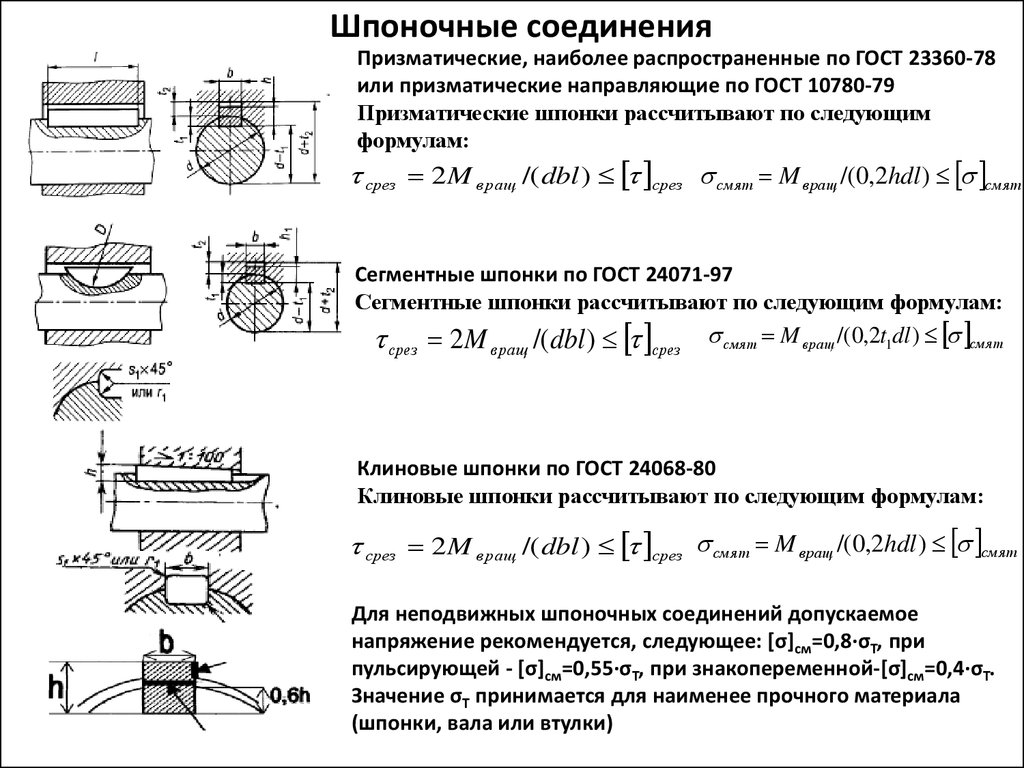

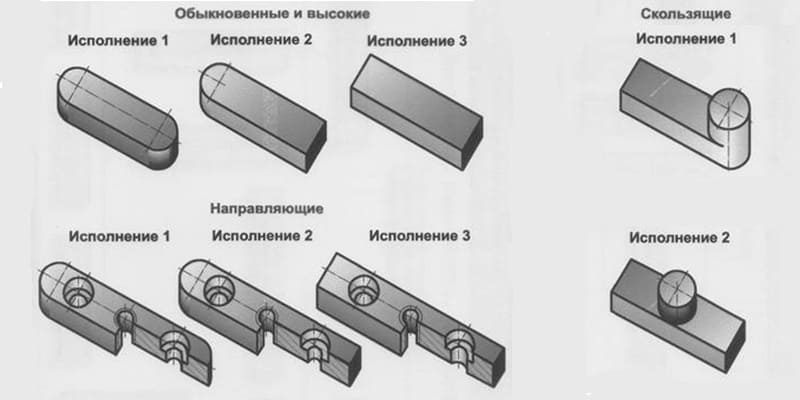

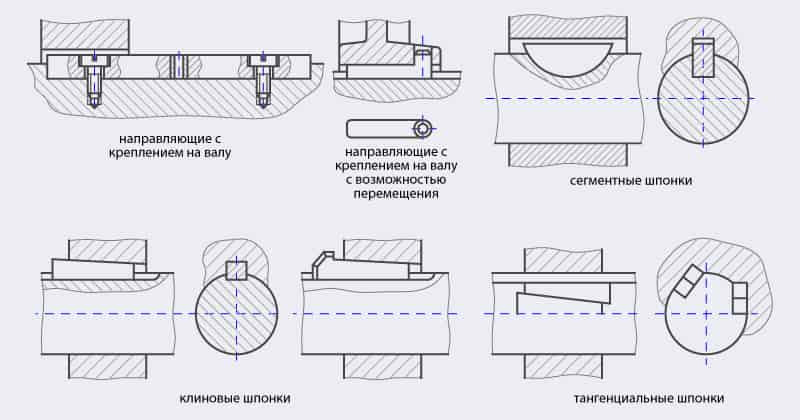

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

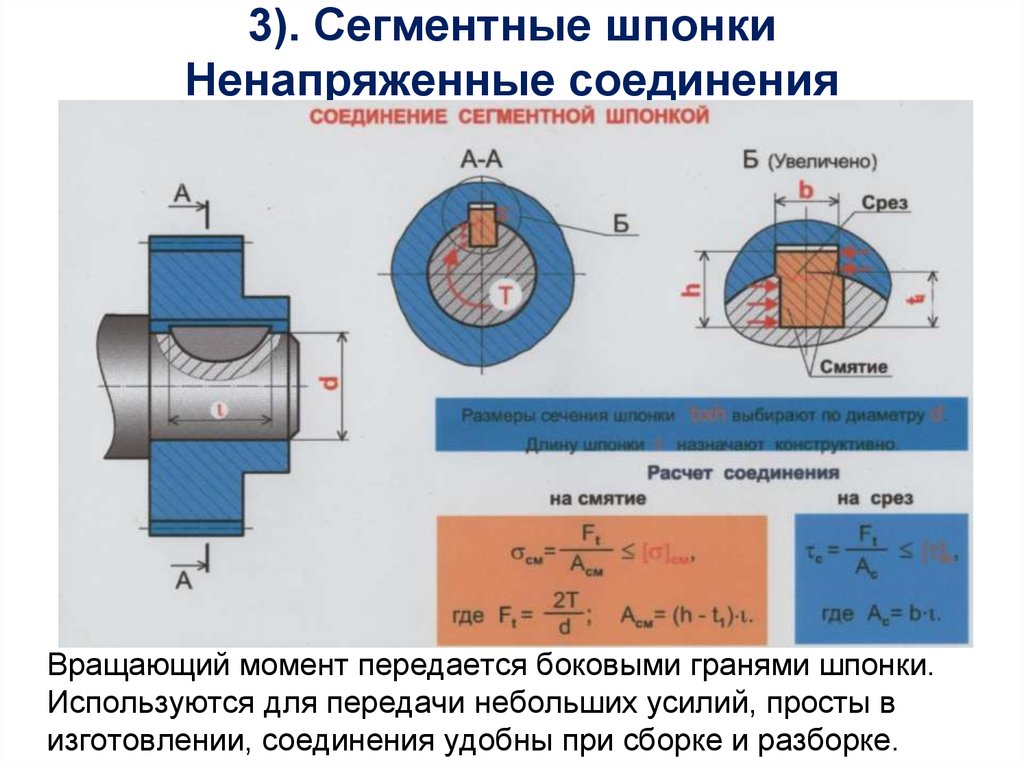

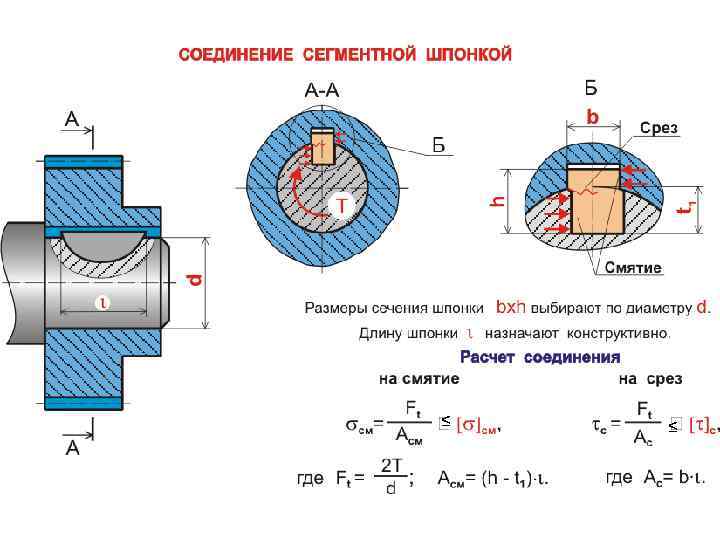

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

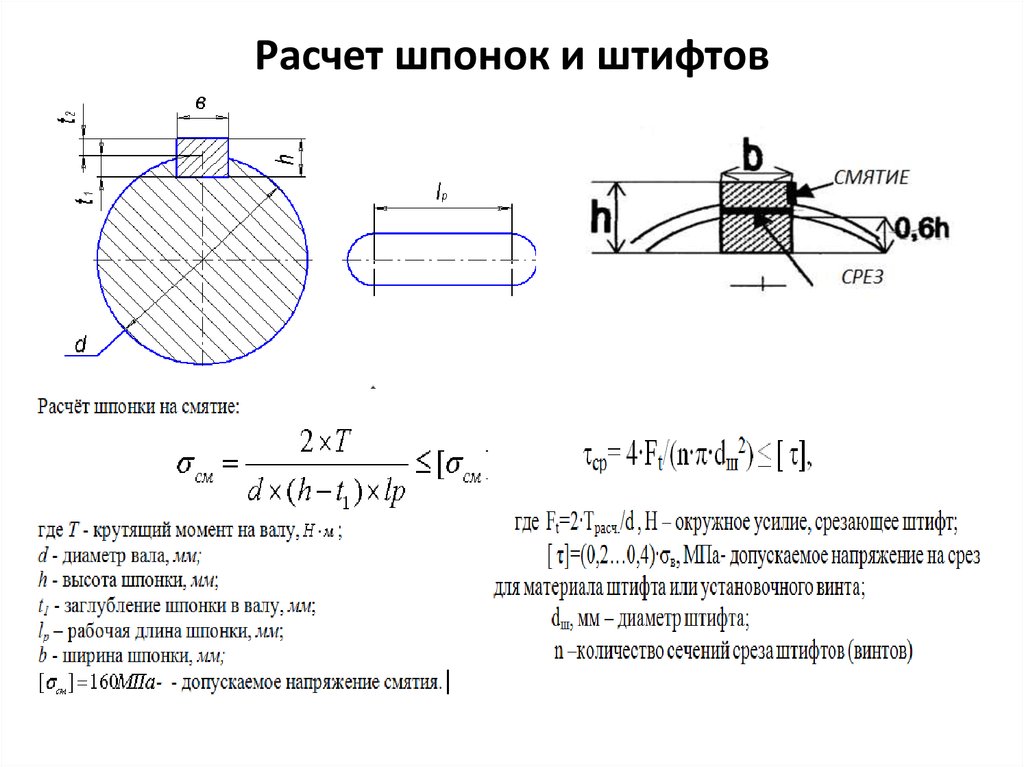

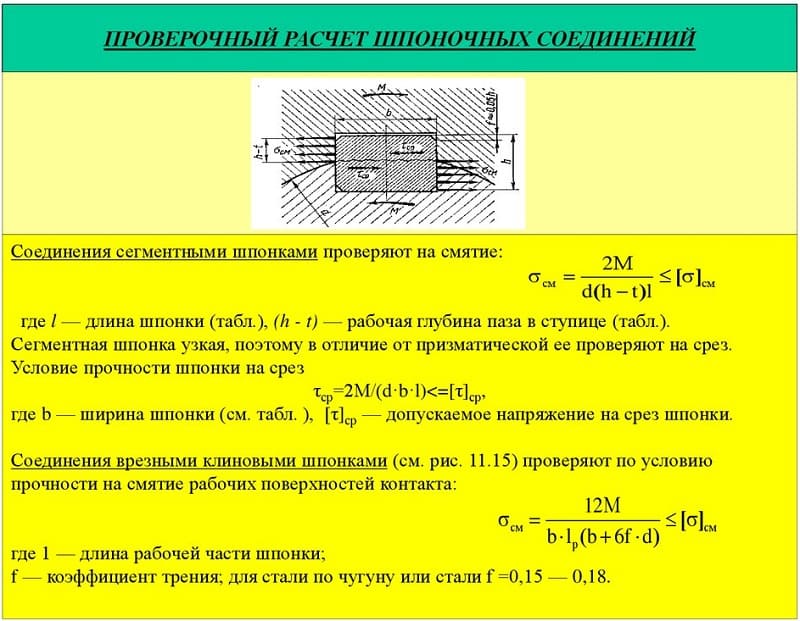

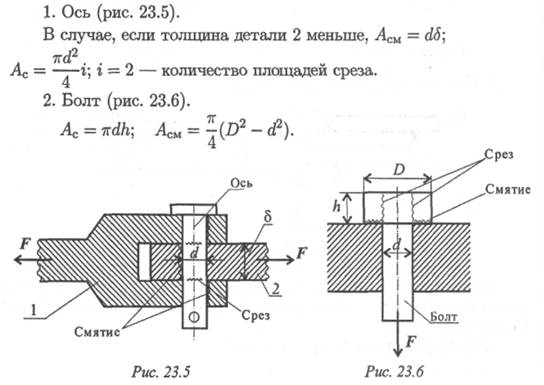

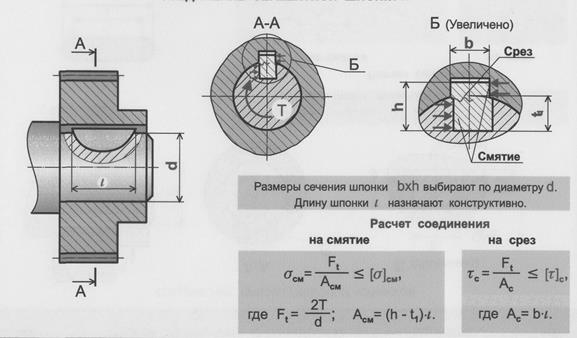

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

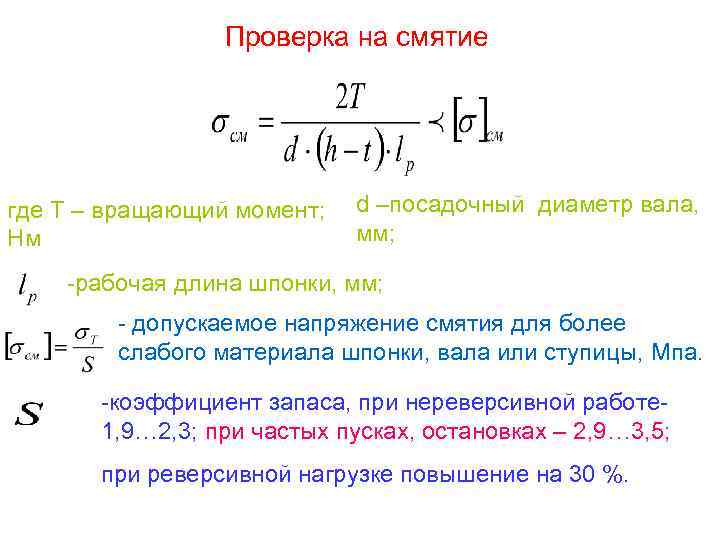

На смятие расчет делается по формуле:

= 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

= 0,5(D+K)bL

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

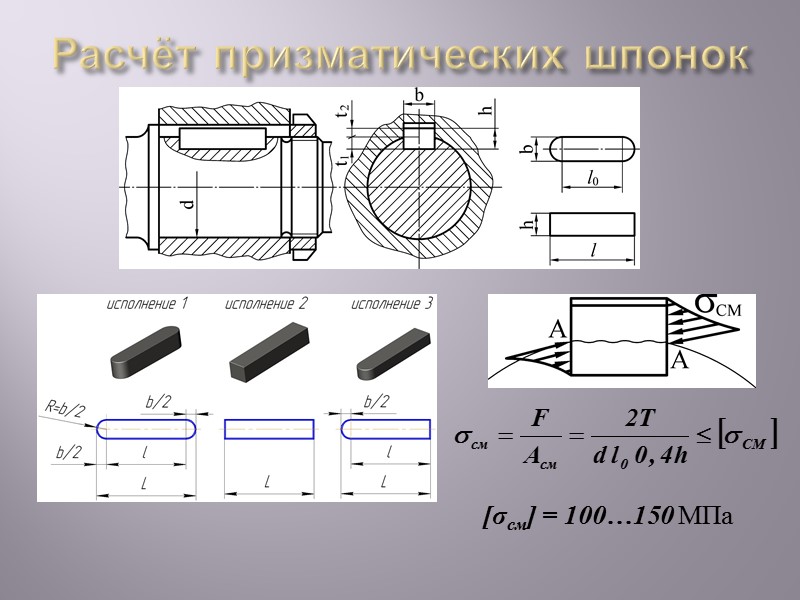

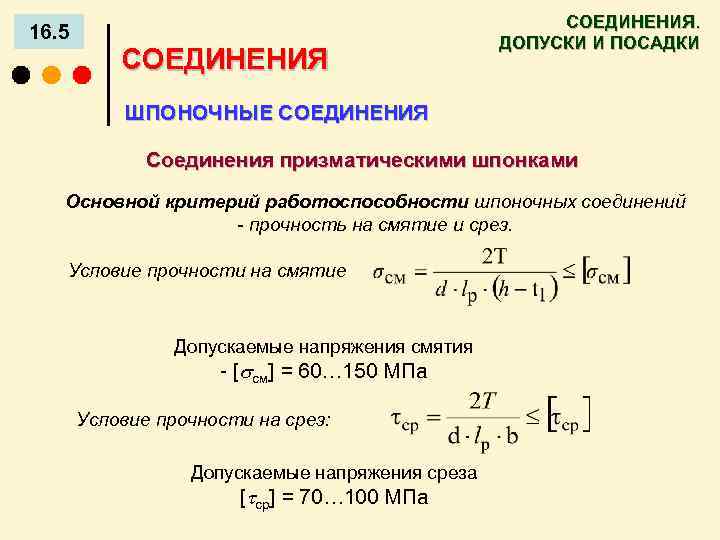

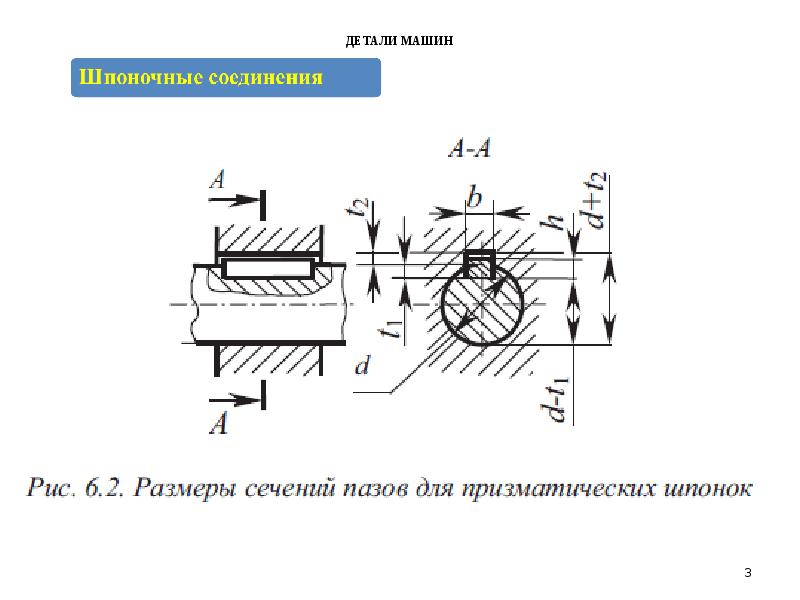

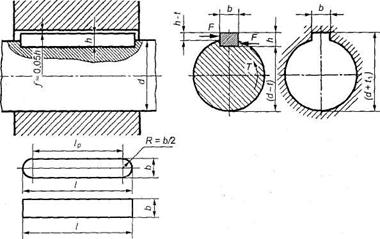

Призматические шпонки

Обычные в применении и сборке призматические шпонки повсеместно используются в зубчатых зацеплениях и прочих узлах, передающих вращающий момент. В поперечном оси сечении они имеют форму прямоугольника. С торцов могут быть округленными.

Делаются из проката среднеуглеродистых сталей Ст 45 и Ст 40х. После строжки с припуском проходят нормализацию или закалку для получения твердости 300-320 Hb. Чистовой размер доводится шлифовкой, порой прямо на сборке по фактическому размеру паза. Фиксируется плотно в пазах вала. Прилегание поверхности для работы втулки может делаться без натяга.

В узлах, работающих на улице, в условиях пыли и переменных нагрузок шпонки могут не запрессовываться туго в паз, а прикручиваться.

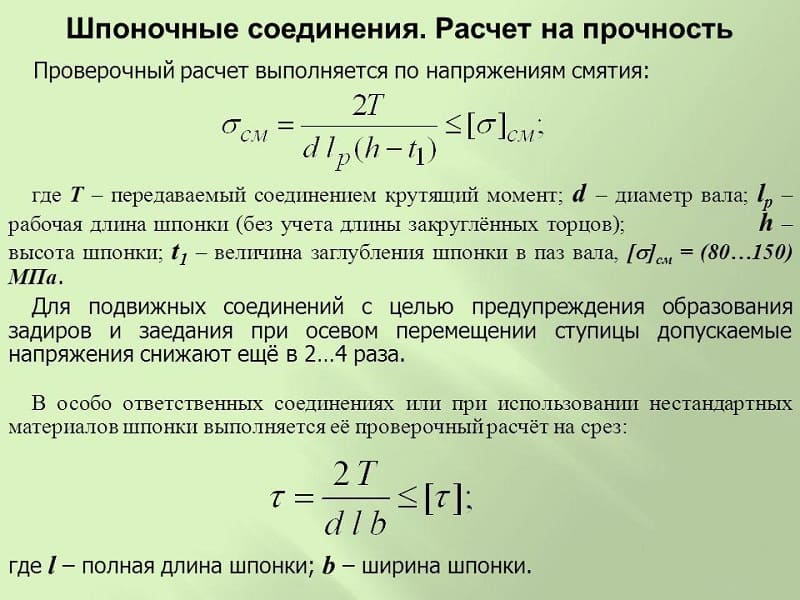

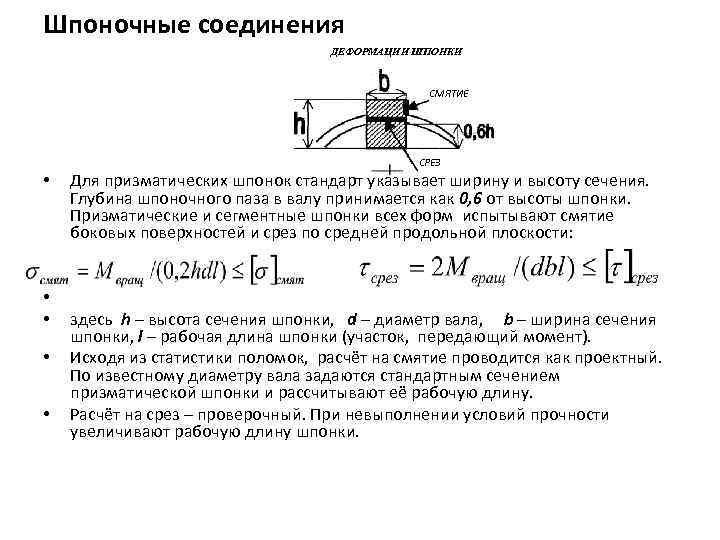

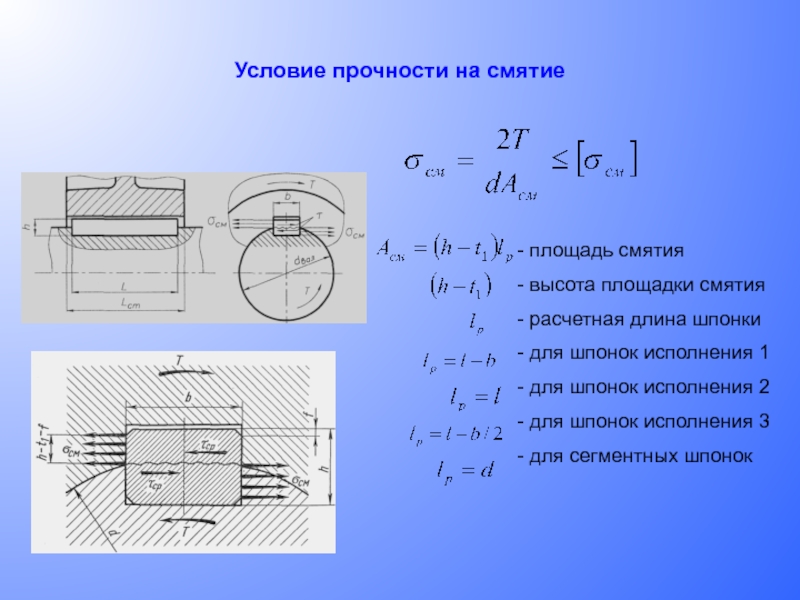

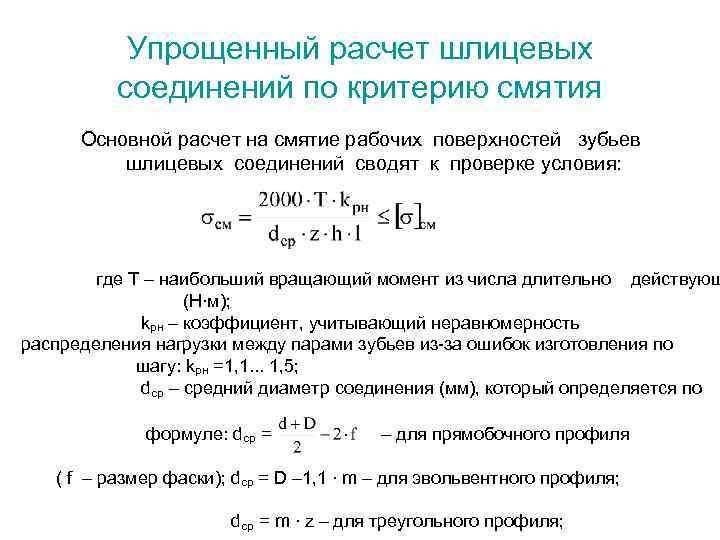

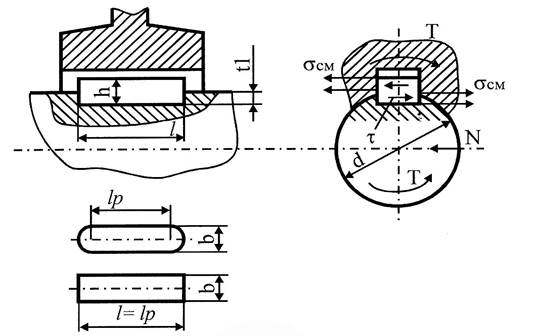

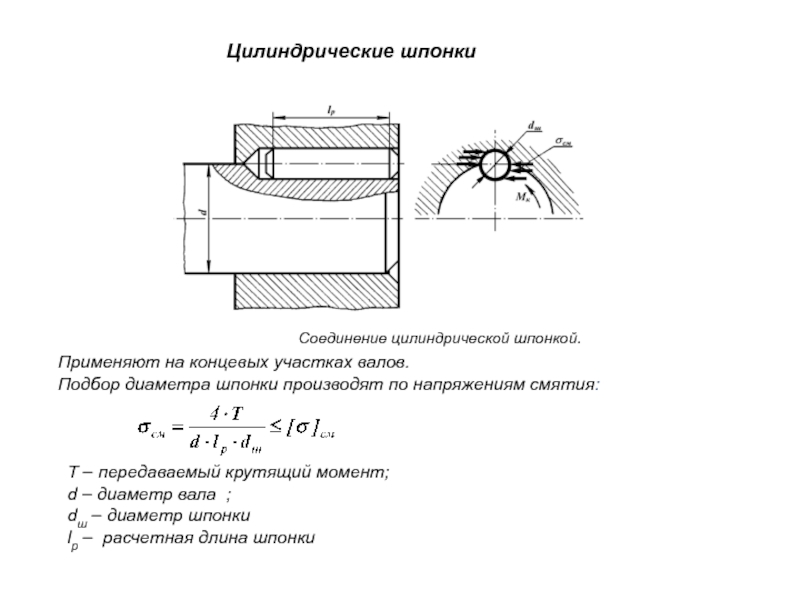

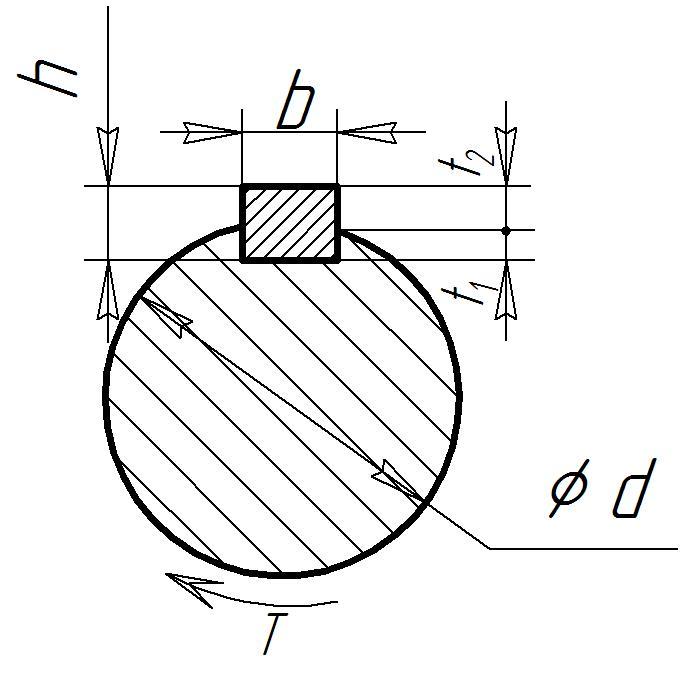

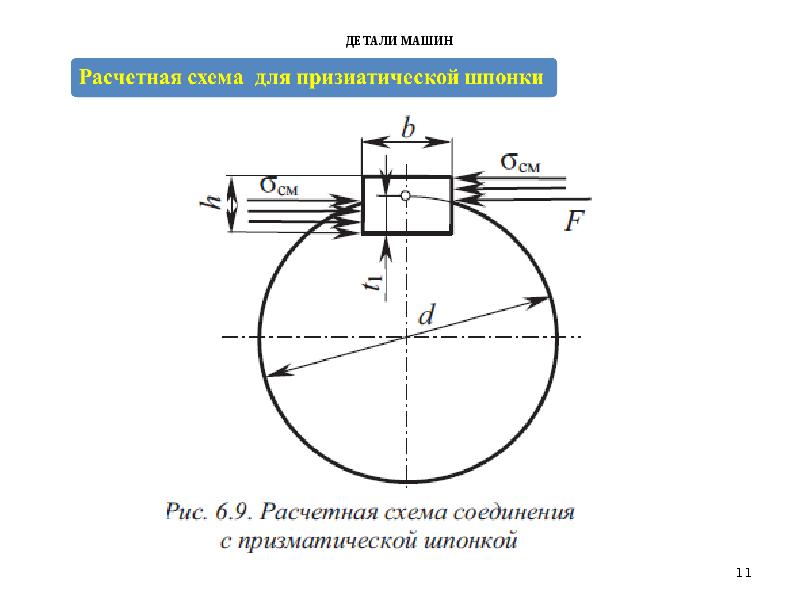

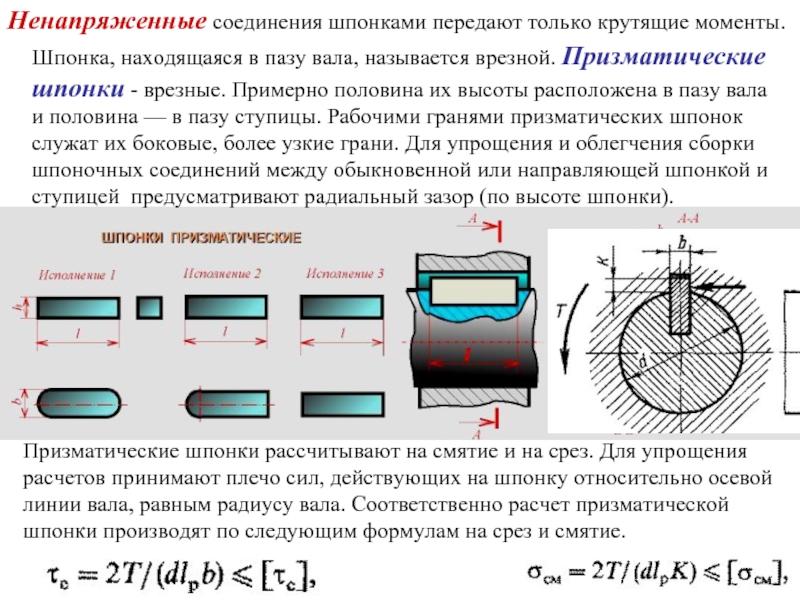

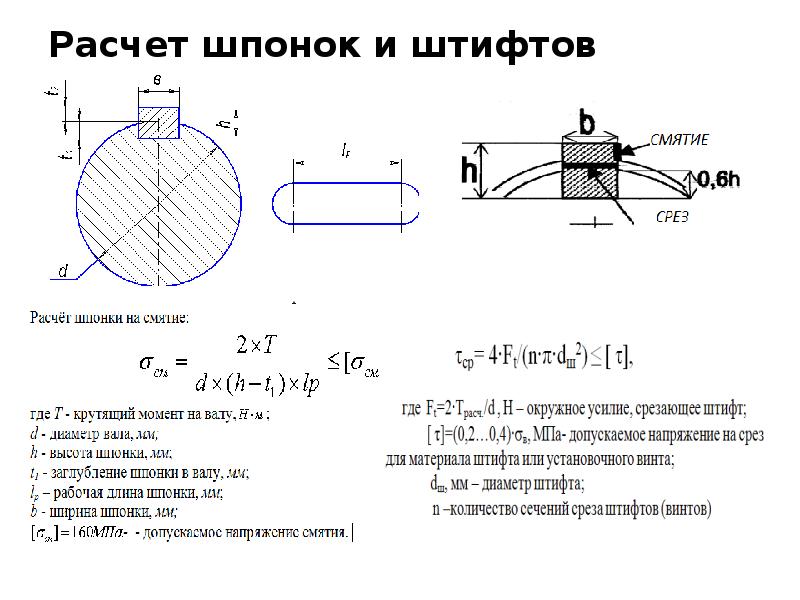

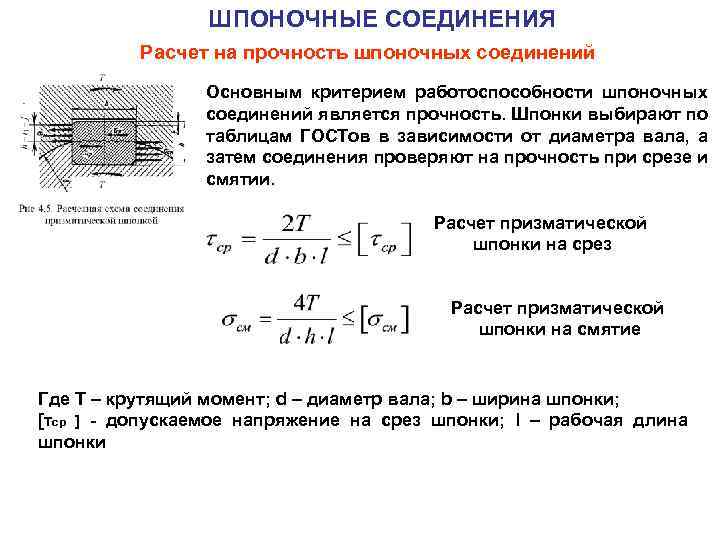

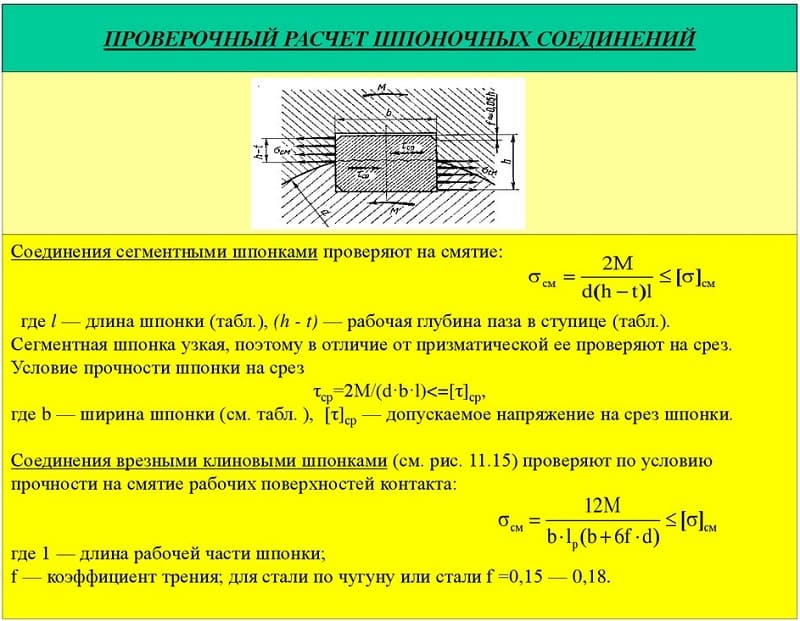

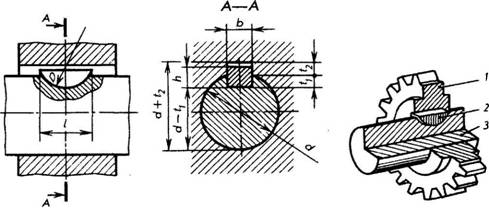

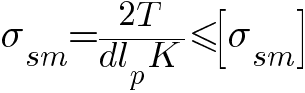

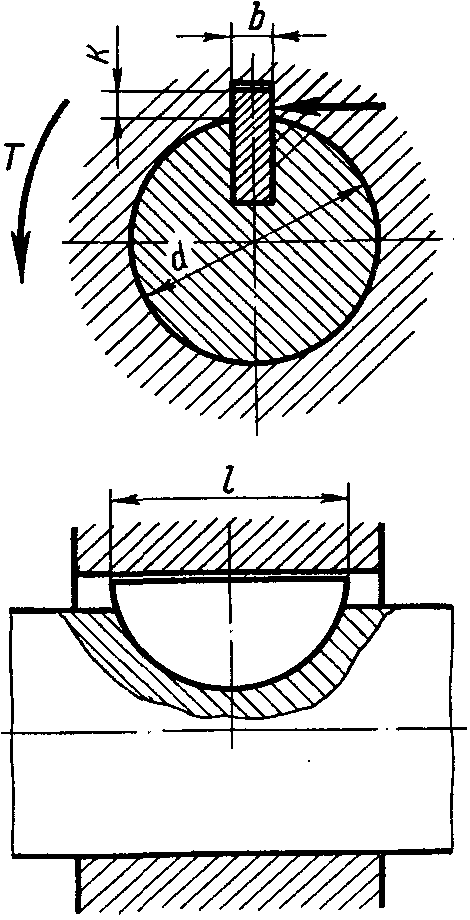

Расчет ненапряженных шпоночных соединений

Основными критериями работоспособности ненапряженных шпоночных соединений являются прочность шпонки на срез и прочность соединения на смятие.Расчеты на срез и смятие основаны на предположении, что соответствующие напряжения распределены по сечениям равномерно. Расчетная формула на срез шпонки (рис.2.9) имеет вид

τср = 2Т/(dAср) ≤ ,

где Т – вращающий момент; d– диаметр вала; Аср = b·lp– площадь среза шпонки (плоскость возможного среза показана на рис.2.9 волнистой линией).

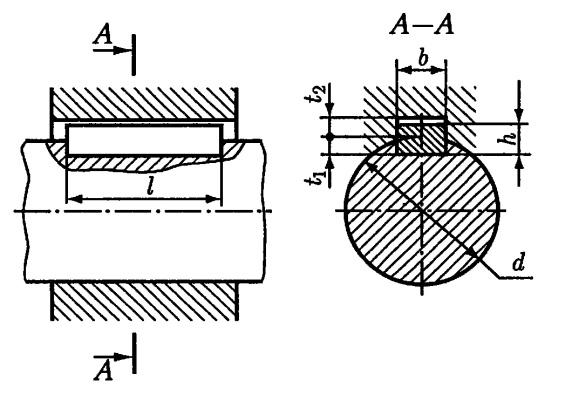

Рис. 2.9. Схема расчета шпонки на срез

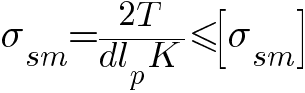

Расчетная формула шпоночного соединения на смятие имеет вид

σcм= 2Т/(dАcм) ≤ ,

где Асм = (h– tt)lp; (h– t1)– высота площадки смятия; lр– расчетная длина шпонки (lр= l–bдля шпонок исполнения А, lр= lдля шпонок исполнения В, lр= l–b/2для шпонок исполнения С, (см. рис.1.27); lр= dдля сегментных шпонок приняты следующие обозначения: d– диаметр шпонки; D– диаметр вала (см. рис.1.28).

Размеры стандартных призматических и сегментных шпонок установлены в зависимости от диаметра вала по условию прочности шпонки на срез, поэтому основным для таких соединений является проверочный расчет на смятие, а расчет на срез необходим лишь для нестандартных шпонок и особо ответственных конструкций. Если требуется определить длину призматической шпонки, то ее также определяют из расчета на смятие. Обычно длина призматической шпонки должна быть на 3…10мм меньше длины ступицы, насаженной на вал детали.

Материалы шпонок и допускаемые напряжения. Согласно действующим стандартам, шпонки должны изготовляться из сталей с временным сопротивлением разрыву не менее 590 МПа. Сортамент чистотянутых среднеуглеродистых сталей для сегментных и призматических шпонок также регламентирован стандартом. Легированные стали применяют для специальных шпонок.

Допускаемые напряжения на смятие для неподвижных шпоночных соединений принимают в зависимости от предела текучести:

= σт/,

где допускаемый коэффициент запаса прочности = 1,9…2,3 при постоянной нереверсивной нагрузке; = 2,9…3,5 при переменной нереверсивной нагрузке; при реверсивной нагрузке значения увеличиваются на 30%. При чугунных ступицах = 70…100МПа. Для подвижных шпоночных соединений в целях предупреждения задира и ограничения износа допускаемые напряжения смятия уменьшают в 3…4 раза.

Допускаемые напряжения на срез для шпонок принимают в пределах

= 60…100 МПа

(меньшие значения берут при динамических нагрузках).

Преимущества и недостатки шпонок

- У шпоночных соединений очень много преимуществ, поэтому они широко используются в машиностроении, несмотря на то что существуют многие другие способы передачи крутящего момента между вращающимися деталями.

- Простая конструкция. Шпонки можно легко рассчитать и подобрать для любой системы «вал-ступица».

- Удобный монтаж. Они легко устанавливаются и снимаются с помощью обычного ручного инструмента.

- Цена. Доступная стоимость – одно из главных преимуществ. И оптом, и в розницу шпонки можно купить по очень низким ценам.

Конечно, есть и недостатки. Основными из них считаются:

- ослабление вала и ступицы шпоночными пазами, которые, кроме всего прочего, являются концентраторами напряжений;

- недостаточно надежная работа шпонок при ударных, реверсивных и циклических нагрузках.

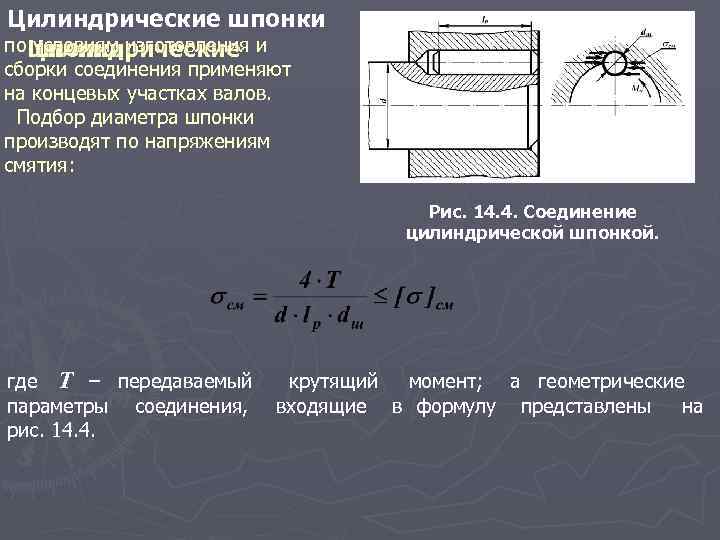

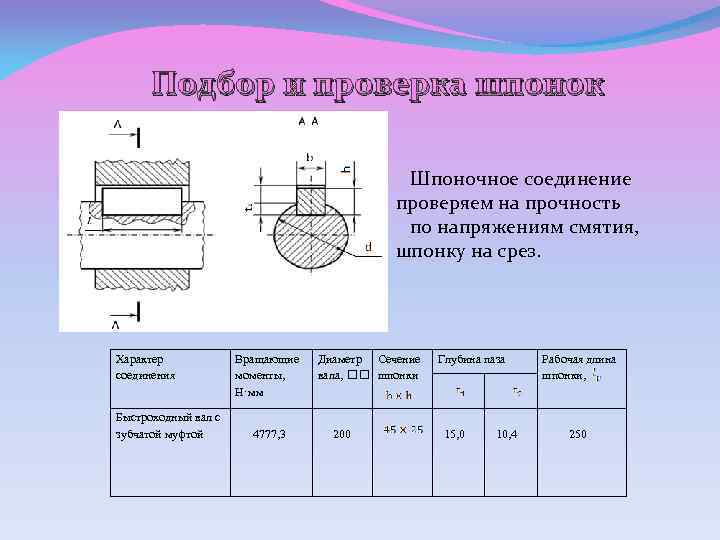

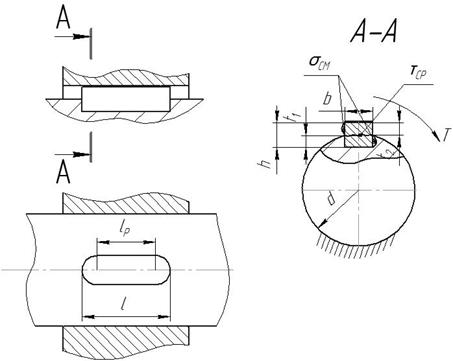

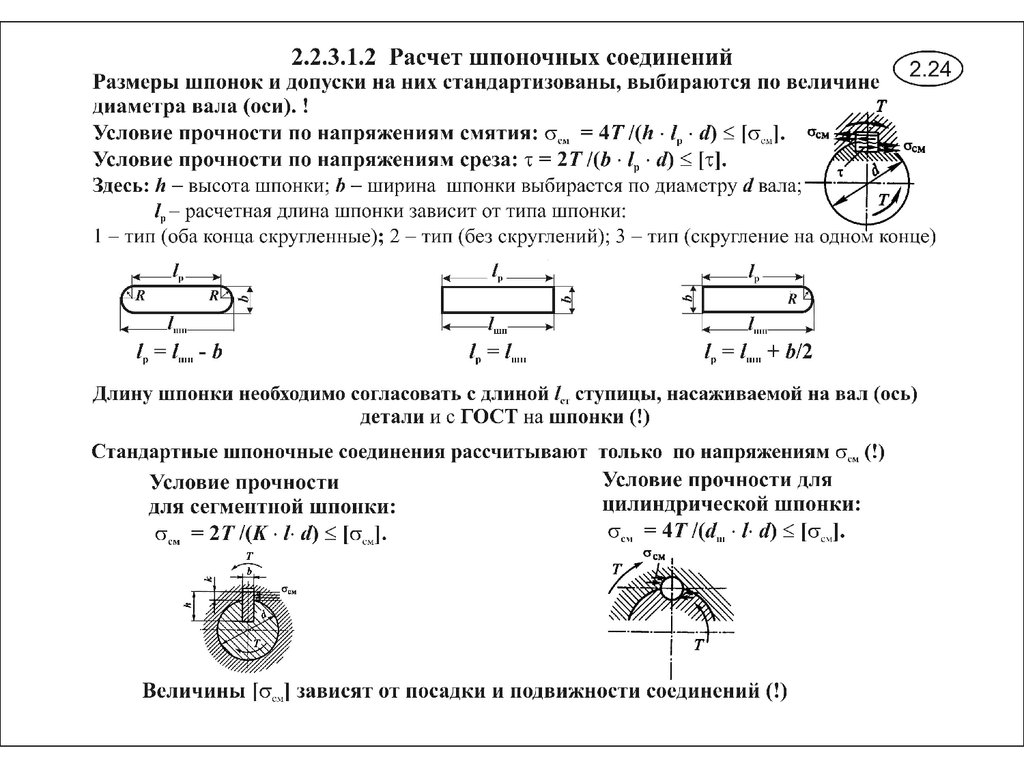

Расчет на прочность соединений с призматическими шпонками

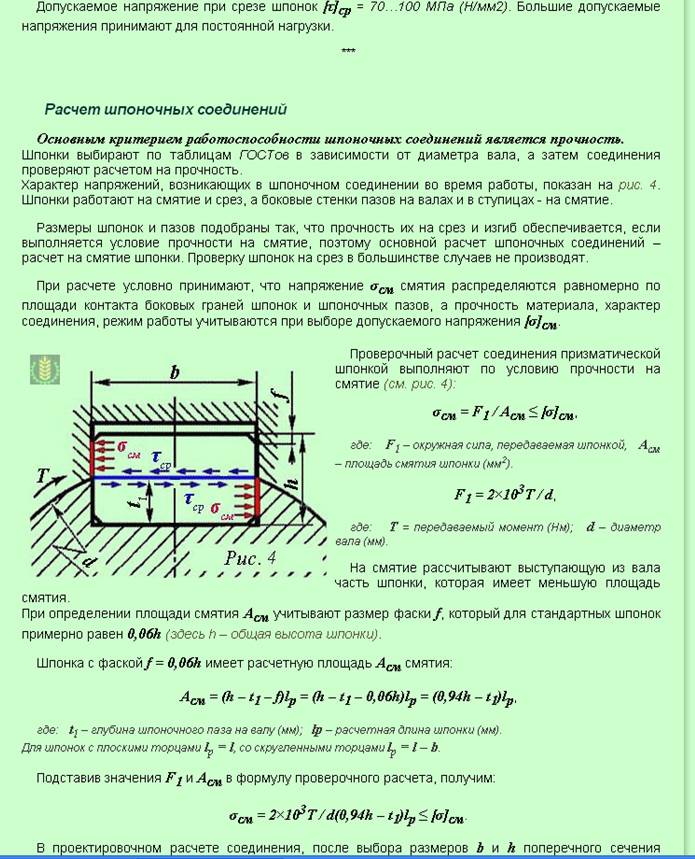

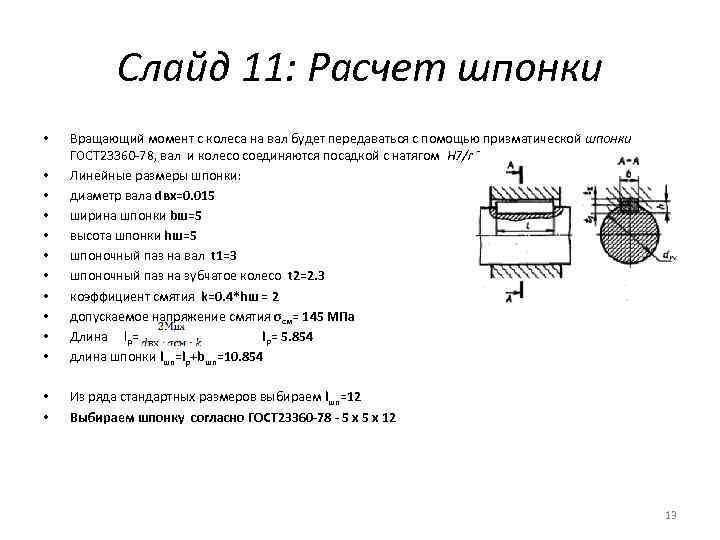

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

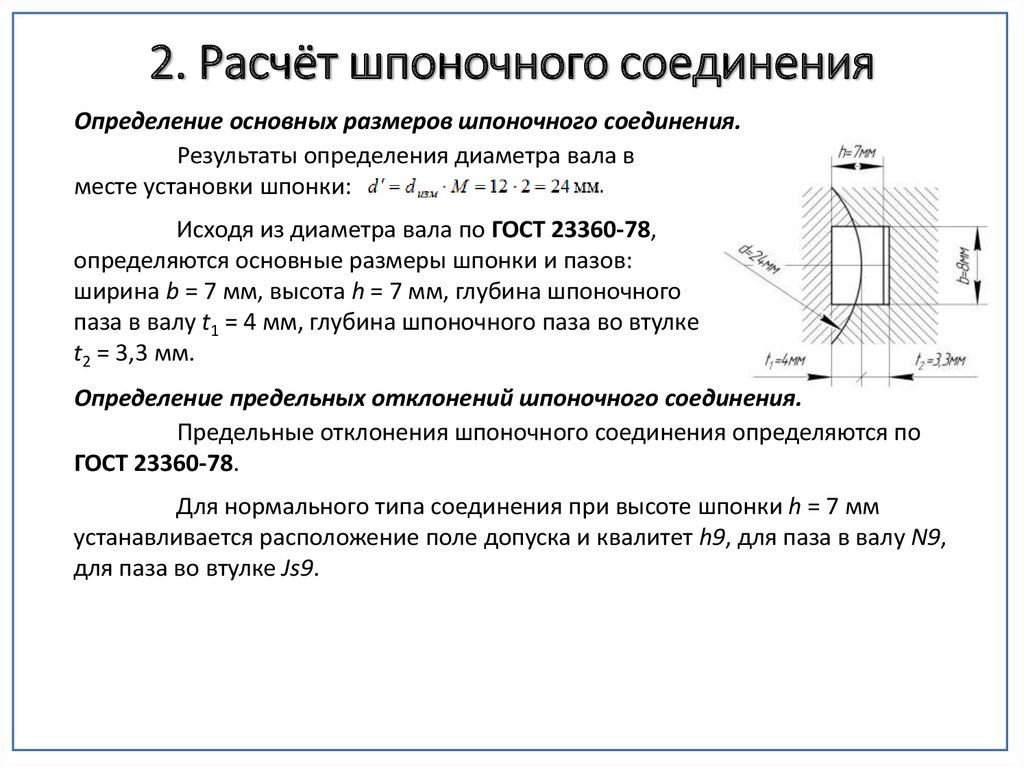

Рекомендуемая последовательность проектировочного расчета.

В зависимости от диаметра вала d

по табл. 6 выбирают размеры шпонкиb хh, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значенияl приведены в табл. 6). После подбора шпонки соединение проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

где Ft=2T/d

— сила, передаваемая шпонкой;Асм — площадь смятия (рис. 60); .

На смятие рассчитывают выступающую из вала часть шпонки.

Рис. 60. К расчету на прочность соединения с призматическими шпонками

Таблица 6.Размеры (мм) призматических шпонок

| Диаметр вала d | Размеры сечений шпонок | Глубина паза | Радиус закругления пазов R | Предельные размеры длин l шпонок | |||

| b | h | вала t 1 | втулки t 2 | min | max | min | max |

| свыше 12 до 17 | 5 | 5 | 2,3 | 0,16 | 0,25 | ||

| » 17 » 22 | 3,5 | 2,8 | |||||

| » 22 » 30 | 3,3 | ||||||

| » 30 » 38 | 0,25 | 0,4 | |||||

| » 38 » 44 | |||||||

| » 44 » 50 | 5,5 | 3,8 | 0,25 | 0,4 | |||

| » 50 » 58 | 4,3 | ||||||

| » 58 » 65 | 4,4 | ||||||

| » 65 » 75 | 7,5 | 4,9 | 0,4 | 0,6 | |||

| » 75 » 85 | 5,4 | ||||||

| » 85 » 95 | |||||||

| » 95 » 110 | 6,4 | 0,4 | 0,6 |

Примечание.

Длины шпонок выбирают из ряда: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160;180; 200.

Следовательно,

(34)

где Т —

передаваемый момент, Нмм;d — диаметр вала, мм;(h –t1 ) — рабочая глубина паза, мм (см. табл. 6);l р — рабочая длина шпонки, мм (для шпонок с плоским торцомl р =l , со скругленными торцамиlp = l-b ; — допускаемое напряжение (для чугунных ступиц МПа, для стальных МПа).

Расчетную длину шпонки округляют до ближайшего большего размера (см. табл. 6). Длину ступицы l

ст принимают на 8… 10 мм больше длины шпонки.Если длина ступицы больше величины 1,5d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом.

В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно.

Формула проектировочного расчета для определения рабочей длины l

рпризматической шпонки (шпонки со скругленными концами):

Для ответственных соединений призматическую шпонку проверяют на срез

(35)

где — расчетное напряжение на срез, МПа; b

— ширина шпонки, мм;l р — рабочая длина шпонки, мм; — допускаемое напряжение на срез; для сталей с > 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают МПа.

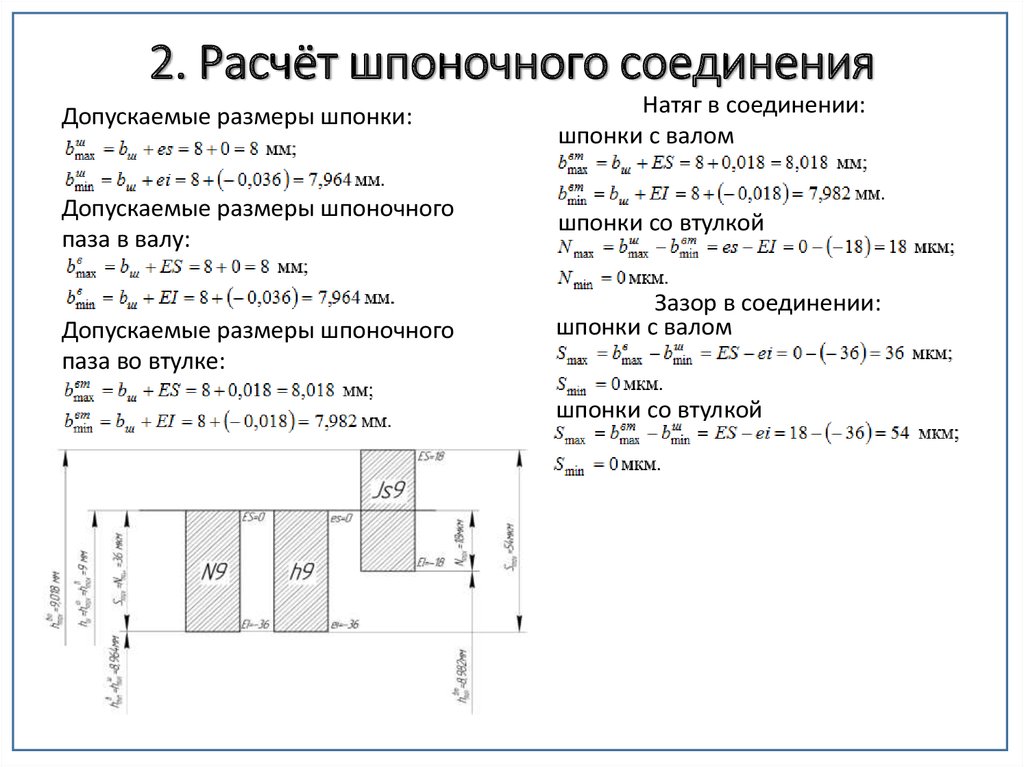

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

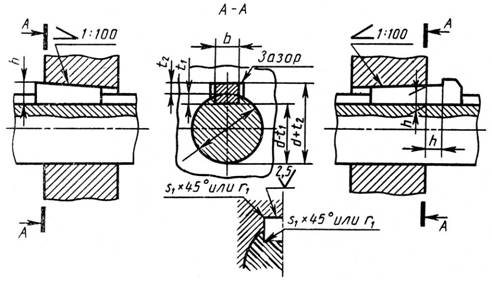

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

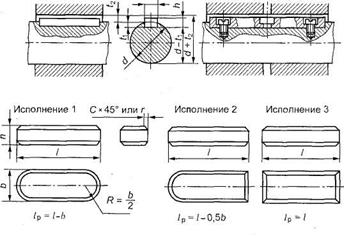

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

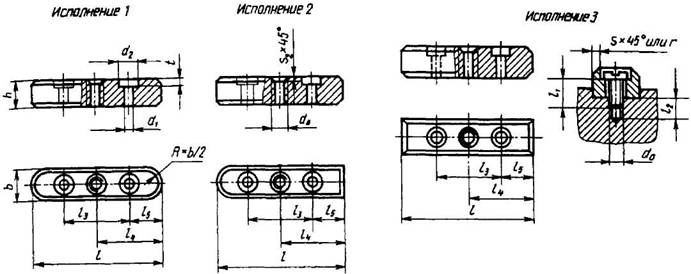

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Сталь 45 калиброванная

Калиброванная сталь Ст45 давно проявила себя как очень прочное надежное сырье. Заготовки из такого типа материала отлично подходят для последующей их переработки и изготовления всевозможных деталей и запчастей для различных видов техники. Как правило, сталь 45 калиброванная служит основой для создания валов, муфт, плунжеров, маховиков и других деталей. Та как она способна функционировать в крайне тяжелых рабочих условиях, то её смело можно использовать во множестве промышленных производственных отраслей:

- В строительстве зданий и сооружений

- При производстве машин и спецтехники

- Для изготовления судов и летательных аппаратов

Благодаря своему химическому составу, в котором содержится никель, фосфор и хром, сталь 45 калиброванная обладает устойчивостью к коррозионному воздействию, правда, не совсем высокой, так как процентное соотношение этих веществ небольшое. А наличие таких компонентов как углерод, кремний, марганец, сера, мышьяк и медь в структуре этого сплава позволяет ему выдерживать разные механические воздействия. По мере необходимости Ст45 можно заменить на приблизительно аналогичные по характеристикам марки 40Х, 50Г2, Ст50.

Особенности и применение шпоночного материала

Шпонка — деталь машин и механизмов продолговатой формы вставляемая в паз соединяемых деталей шпоночного соединения для передачи крутящего момента.

Шпоночный материал служит сырьём для изготовления

шпонок призматических по ГОСТ 23360-78. Такие шпонки применяются в качестве клинового стопорного элемента в осевых деталях вращения механизмов и оборудования для предотвращения их проворачивания и передачи вращения с одного элемента на другой. Одновременно шпонка является своеобразным предохранителем от перегрузок при заклинивании вращения — в такой ситуации всё избыточное усилие принимает на себя шпонка, и она «срезается», сохраняя целыми дорогостоящие зубчатые колёса, валы, шкивы и прочие детали механизмов.

Шпоночный материал — это калиброванная нахолодную упрочнённая сталь 45. Длина порезки — 1 метр. Применяется как исходное сырьё для изготовления призматических шпонок по ГОСТ 23360-68.

Сортамент сечений шпоночного матерала

Продажа от 1 метра. Отправка по Украине транспортными компаниями.

Скачать ГОСТ 8787-68 можно в разделе «Спецификация»

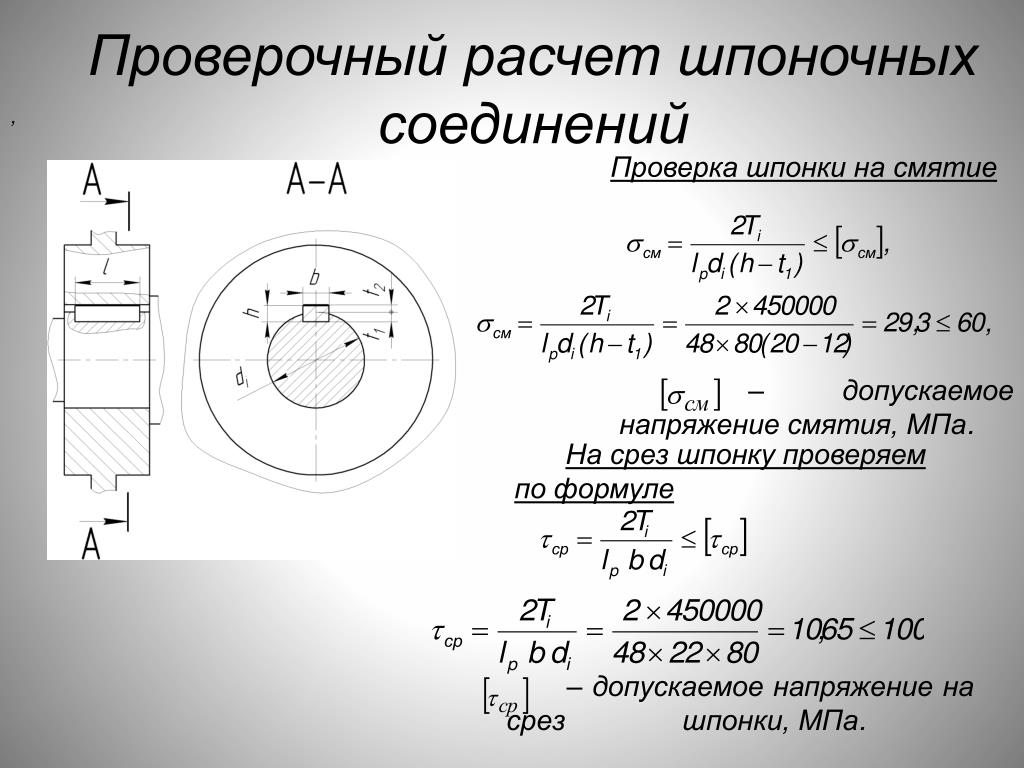

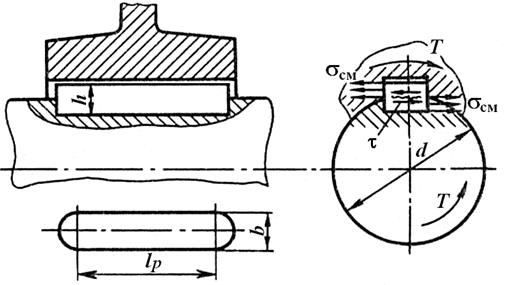

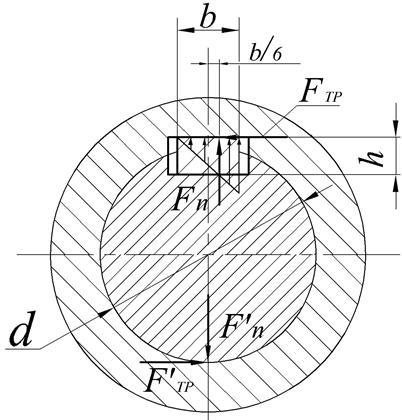

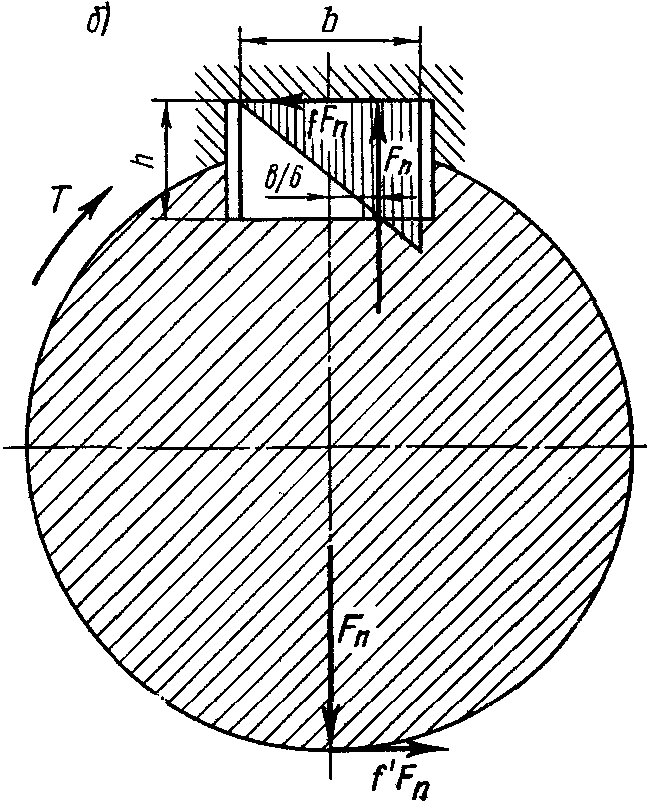

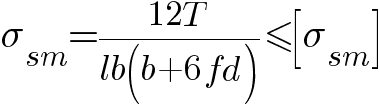

Расчет шпоночных соединений на прочность.

Расчет шпоночных соединений на прочность осуществляют обычно как проверочный.

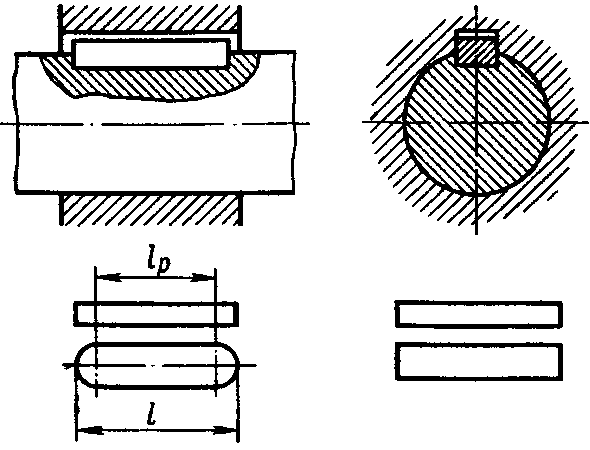

Призматические шпонки рассчитывают на смятие и на срез. Для упрощения расчетов принимают плечо сил, действующих на шпонку относительно осевой линии вала, равным радиусу вала. Соответственно проверочный расчет призматической шпонки производят по следующим формулам (см. рис. 1 и 2): на смятие  на срез где Т — крутящий момент; d — диаметр вала; b и ld=l-b — соответственно ширина и рабочая длина шпонки; К – справочный размер для расчета на смятие; σsm и [σsm] — расчетное и допускаемое напряжения на смятие для шпоночного соединения; τc и [τc] – расчетное и допускаемое напряжение на срез для шпонки.

на срез где Т — крутящий момент; d — диаметр вала; b и ld=l-b — соответственно ширина и рабочая длина шпонки; К – справочный размер для расчета на смятие; σsm и [σsm] — расчетное и допускаемое напряжения на смятие для шпоночного соединения; τc и [τc] – расчетное и допускаемое напряжение на срез для шпонки.

Рис. 1

Рис. 1

Рис. 2

Рис. 2

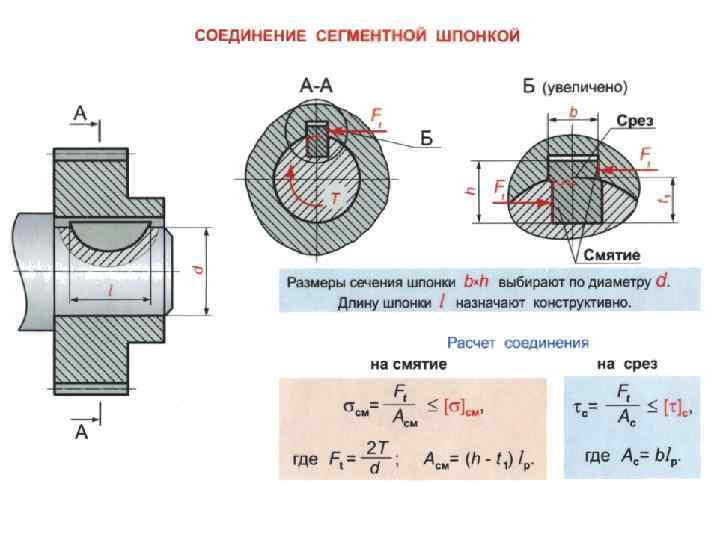

Проверочный расчет сегментной шпонки производится так же, как и для призматической шпонки, на срез — по предыдущей формуле и на смятие — по формуле (см. рис. 3)

Рис. 3

Рис. 3

Для упрощения расчета клиновых врезных шпонок принимают, что при передаче шпоночным соединением крутящего момента Т напряжения смятия по ширине поверхности контакта рабочих граней шпонки с валом и ступицей распределяются по закону треугольника (рис. 4). В этом случае передаваемый ступицей крутящий момент Т складывает ся из момента нормальной силы Fn между ступицей и шпонкой, момента силы трения ƒFn между ступицей и шпонкой, где ƒ — коэффициент трения между ними, и момента силы трения ƒ′Fn между ступицей и валом, где ƒ′ — коэффициент трения между ними. Приближенно можно принять, что плечо силы ƒFn равняется радиусу вала и ƒ′=ƒ (в действительности ƒ′≈1,3ƒ). При таком условии Т=Fnb/6+ƒFnd, откуда

Рис. 4

Рис. 4

Из принятого закона распределения напряжений смятия по ширине шпонки следует, что

Проверочный расчет клиновой врезной шпонки производят на смятие по формуле, вытекающей из зависимостей: σsm=2Fn/(lb)≤[σsm], или

Шпонку на лыске рассчитывают, так же как и клиновую врезную, по предыдущей формуле.

Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать: на смятие при стальной ступице [σsm]=100. 150 МПа, при чугунной [σsm]=60. 80 МПа, на срез [τc]=60. 90 МПа. Эти значения допускаемых напряжений снижают при работе со слабыми толчками на 1/3, а при ударной нагрузке — на 2/3.

Если в результате расчета шпонки окажется, что она перенапряжена, то предусматриваются две или три шпонки. Две призматические шпонки устанавливают под углом 180°, а три призматические шпонки или две клиновые — под углом 120°.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая.

Традиционно используется при изготовлении ответственных деталей.

Не стоит обращать внимание на то, что подобная марка не подается сварке.

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Выбирается по справочной таблице, которая имеется в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон. Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Название показателя | Формула расчета | Полученное значение |

| Напряжение смятия действующее | δсм=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | δсм=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=δсм/{δсм} | 86,40% |

| Нагруженность по срезу | Sср=TСР/{Tср} | 36,00% |

Расчет на смятие и срез производится приблизительный, поскольку не учитывается целый ряд факторов, влияющих на фактический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

На практике обычно делают расчет на смятие, поскольку эта сила воздействия значительно превышает давление на срез. При разрушении в результате перегрузок, происходит деформация поверхности соприкосновения деталей, потом шпонка срезается. При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия и сечение берутся по аналогии с призматическими, рассчитываются через радиус.