Тестирование образцов

Методы испытаний асфальтобетона по ГОСТ

Свойства АБ являются объектом лабораторных исследований. Причем испытаниям подвергают и ингредиенты смеси, и АБ после смешивания и образцы готового покрытия.

Целью исследования является оценка соответствия параметров приготовляемого АБ стандартам ГОСТ.

Подготовка проб

На первом этапе подготавливают пробы.

- Лабораторные – просушенные камень и песок прогревают и дозируют согласно рецептуре. Обезвоженный битум нагревают, смешивают все ингредиенты вручную, а потом в лабораторной мешалке. Температура и время соблюдаются.

- Пробы из смесителей отбирают сразу же после выгрузки продукта – 3–4 порции из каждого замеса. Образцы объединяют и перемешивают, чтобы получить среднюю пробу.

Так как при некоторых испытаниях требуется уплотнение пробы, его выполняют на прессе:

- при доле щебня до 35% – прессованием при 40 МПа;

- при доле щебня более 35% – вибрирование при 0,03 МПа. и доуплотнением при 20 МПа;

- холодные образцы уплотняют на прессе при 40 МПа.

Для контроля над поведением готового продукта используют керны. Их получают вырубкой с помощью пневмомолота или высверливанием на всю толщину покрытия.

Давайте поговорим далее про испытания асфальтобетона в лаборатории.

Про отбор проб для испытания асфальтобетона расскажет это видео:

Лабораторные тесты

В первую очередь устанавливают среднюю плотность АБ:

- подготовленные образца взвешивают на воздухе;

- помещает в воду на полчаса;

- взвешивают в воде;

- вытирают и снова взвешивают в воздухе.

Результатам считают среднее арифметическое плотности не менее 3 проб.

Истинная плотность

Определение истинной плотности, то есть, без учета пор, пикнометрическим методом:

- среднюю пробу смеси или керн измельчают до максимального размера зерна в составе АБ;

- взвешивают навеску смеси и помещают в колбу. Заливают дистиллированной водой с ПАВ на 1/3;

- колбу помещают в вакуумном шкафу под давлением не более 2000 Па;

- колбу дозаполняют водой до отметки, давление снижают до 1 атм и вновь оставляют пробу на полчаса;

- взвешивают в воде.

Результат – среднее арифметическое не менее, чем на основе 2 проб.

Водонасыщение

Определение водонасыщения, то есть, оценка того объема воды, который поглощает АБ при данных условиях. Испытание исследуют те же образцы, на которых измеряли среднюю плотность:

- пробы помещают в емкость и заливают водой – не менее, чем на 3 см;

- емкость располагают в вакуум-приборе под давлением в 2000 Па. Время выдержки горячих и теплых смесей – 1,5 часа, холодных – 30 минут;

- давление опускают до нормального. Время выдержки для горячих и теплых смесей – 1 час, для холодных – 0,5 часа;

- образцы извлекают из емкости, вытирают и взвешивают.

Предел прочности

Оценка предела прочности сводится к определению такой нагрузки, при которой АБ начнет разрушаться. В исследованиях используются образцы, подвергшиеся испытанию на водонасыщение:

- образцы горячей и теплой смеси выдерживаются на водяной бане 1 час, пробы холодной – в воздушной среде 2 часа. Для охлаждения используется вода со льдом;

- пробу помещают на середине плиты пресса для испытания асфальтобетона, верхнюю плиту опускают, пока расстояние до образца не достигнет 1,5–2 мм. Затем включают электродвигатель;

- разрушающей нагрузкой принимают максимальное значение силоизмерителя.

Коэффициент водостойкости

Коэффициент водостойкости – соотношение прочности АБ сухого к прочности материала, подвергшегося длительному водонасыщению – 15 суток:

- образец взвешивают в воздухе и воде;

- насыщают водой в вакуум-приборе по описанной выше методике;

- насыщенные водой пробы переносят в емкость, выдерживают 15 суток при температуре воды 20 С;

- пробы извлекают, вытирают и подвергают испытанию на предел прочности.

Цены на услуги

| НАИМЕНОВАНИЕ ИСПЫТАНИЙ, ХАРАКТЕРИСТИК | Единица измерений, Объемы | Цена руб, с НДС | Документ, устанавливающий требования |

|---|---|---|---|

Испытание асфальтобетона | |||

Отбор и испытание кернов из покрытия | |||

| Отбор проб из асфальтобетонного покрытия для замера толщины | 1 проба | 1000,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| 1 проба | 2800,00 | ГОСТ 12801-98 ГОСТ 9128-2013 | |

| Отбор проб из асфальтобетонного покрытия (без заделки) | 1 керн | 1000,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| Заделка места отбора кернов | 1 керн | 1000,00 | |

| Подготовка образцов из покрытия и маркировка | 1 проба | 700,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| Определение средней плотности и водонасыщения в кернах | 1 проба (3 керна) | 1600,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| Разогрев и переформирование кернов | 1 проба | 2800,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| Определение средней плотности и водонасыщения переформованных образцов | 1 проба | 1550,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| 1 Проба | 4900,00 | ГОСТ 12801-98 ГОСТ 9128-2013 | |

| Определение физико-механических свойств асфальтобетона | 1 проба (следующие слои) | 4500,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| Сцепление с нижележащим слоем (адгезия) | 1 проба | 300,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

| Определение набухания | 1 проба | 2000,00 | ГОСТ 12801-98 ГОСТ 9128-2013 |

Материалы, применяемые в строительстве, должны проходить проверки, которые документально удостоверят соответствие их свойств с требованиями ГОСТов. После испытаний на материал выдаётся техническая документация (сертификат), которая подтверждает качество выпускаемой продукции. Асфальт относительно прост в производстве, но лабораторные испытания асфальтобетона тоже предусмотрены в нормативных актах действующего законодательства.

Отбор проб

Пробы асфальтобетона отбирают согласно с уставом ГОСТа (п. 2.3):

- Вырубают или высверливают небольшую прямоугольную форму (диаметр писаного образца 50 мм, с крупными вкраплениями 100 мм, с мелкими вкраплениями 70 мм).

- Для отбора проб не используют остатки образцов из керна, подвергшийся тестированию. Исключение распространяется на переформированные высушенные части асфальтобетона.

Также образцы изготавливают тремя способами:

- Уплотняют с помощью пресса под высоким давлением с подогревом форм (по методу Маршала);

- Уплотняют с помощью вибровальной машины, в отдельных формах.

Методы отбора проб и подготовки образцов

Точность результатов испытаний асфальтобетона зависит от правильности отбора проб и подготовки образцов. При выполнении этих работ мы руководствуемся положениями ГОСТ 12801-98. Для определения характеристик асфальтобетонной смеси и качества дорожного покрытия используются два разных способа отбора и подготовки проб.

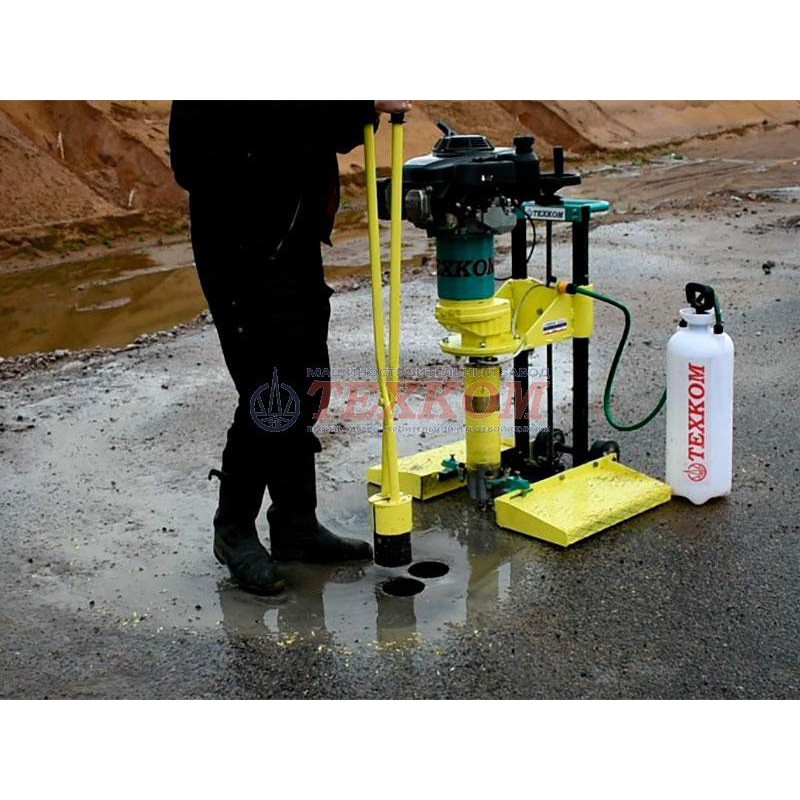

Извлечение керна

Керн представляет собой пробу цилиндрической формы, которая извлекается из готового дорожного покрытия. Структурно он может представлять собой один или несколько слоев. Отбор кернов проводится для следующих целей:

- определение физико-механических характеристик асфальтобетона;

- оценка толщины покрытия;

- проверка сцепления слоев дорожного покрытия между собой.

Для извлечения керна используется портативная буровая установка с кольцевой коронкой. Бурение производится на всю толщину покрытия, после чего керн вынимается при помощи щипцов. В качестве смазочно-охлаждающей жидкости для коронки используется чистая вода. При необходимости нижняя часть керна отрезается.

Изготовление образца из смеси

На асфальтобетонных заводах или при приготовлении смеси на грунтосмесительной машине отбираются точечные пробы, которые потом перемешиваются с целью получения объединенной пробы. Также их готовят в лабораторных условиях. Из этих проб формуют и уплотняют образцы, на которых затем проводятся испытания. Для этого используют цилиндрические формы стандартных размеров, вибростолы и гидравлические прессы.

Как мы отбираем керны

Экспертиза бетона позволяет определить соответствие его реальных характеристик проектным. Для этого используются заранее подготовленные заливки образцов, которые передаются в лабораторию для последующего анализа.

Если на первоначальном этапе строительства заливка не была выполнена, технологические свойства бетона определяются через отбор кернов.

Этапы отбора керна:

- Подготовка оборудования, выбор коронки нужного диаметра.

- Определение места выработки материала. Если проба берется в панельном блоке или монолите, область проверяется цифровым детектором на наличие арматуры и других металлических предметов.

- Бурение керна с подачей холодной воды для охлаждения коронки.

- Извлечение керна, его упаковка.

После завершения работы составляется акт с указанием даты процедуры, описанием материала, схемы отбора образцов. В дальнейшем вырубленный образец распиливается на несколько цилиндров, которые торцуются на специальном станке для придания им правильных геометрических размеров. В некоторых случаях торцы выравниваются эпоксидной композицией или цементным тестом. Готовые образцы выдерживаются в лабораторных условиях в течение 6 дней.

Пористость минеральной части

Объем пористости минерального состава асфальтобетона вычисляют на основании положений по ГОСТу. В расчет берут средний показатель от общего объема минеральной смеси, которая делится на общую плотность минеральной части образцов:

\

Погрешность вычислений не более 0,01 грамм на см 3

Водонасыщение асфальтобетона определяют на образцах

, раннее испытываемых на общий показатель плотности состава.

Процентный показатель содержания воды в смеси рассчитывают следующим образом:

- Образцы погружают в колбу с водой при температуре не менее 20 C 0 ;

- Колбу отправляют в вакуумный шкаф и выдерживают под давлением (от 30 минут до одного часа, в зависимости от типа образцов);

- Далее части смеси взвешивают. Объемную долю водонасыщения рассчитывают по формуле:

- Фиксируют полученный результат в документе.

Разница в цифрах взвешивания первого и второго этапов соответствует количеству поглощённой воды.

Погрешность вычислений составляет 0,1%.

Проверка качества асфальтобетона из покрытия

Осуществить проверку качества асфальтового покрытия можно, как локально, так и комплексно. Это зависит от технического задания (ТЗ), согласованного с заказчиком.

Объемы дорожно-строительной экспертизы не следует занижать относительно нормативов ГОСТ. К тому же мы всегда поможем Заказчику сформировать ТЗ по минимуму для решения программы максимум. В некоторых же случаях непосредственно на объекте принимается обоснованное решение по увеличению объема экспертизы. Конечно же, это делается исключительно в интересах Заказчика и исключительно для увеличения доказательной базы при некачественных работах.

Назначение и классификация асфальтобетона

Дорожное покрытие из асфальтобетона – это один из наиболее востребованных материалов в дорожном строительстве. Структурно он представляет собой композицию из минерального наполнителя (щебня и песка), связанного битумом.

Асфальтобетоны классифицируются на основании следующих показателей:

- тип минерального заполнителя (щебень, гравий, песок);

- температура битума;

- крупность фракции минеральной составляющей;

- остаточная пористость;

- назначение.

Асфальтобетон применяется для обустройства оснований и покрытий автомобильных дорог различного назначения (магистралей, междугородних, городских), тротуаров, площадей, дорог промышленных предприятий, аэродромов.

В настоящее время для этих же задач применяют полимерасфальтобетоны – современные композиционные материалы, в которых в качестве вяжущего используются сополимеры типа стирол-бутадиен-стирол. Использование этих материалов в дорожном строительстве позволяет значительно повысить такие эксплуатационные свойства покрытий как трещиностойкость и долговечность, сократить затраты на обслуживание и ремонт.

Подготовительные работы

Испытания асфальтобетона по ГОСТ проводятся в несколько этапов, первый из которых предполагает отбор образцов и их подготовку. С этого мы и начнем.

Отбор проб и приготовление смеси

При рассмотрении данного вопроса, мы будем руководствоваться требованиями ГОСТ 12801-84. В процессе подбора состава, смесь готовится в специальной лабораторной мешалке, которая оборудована устройством обогрева.

Песок, щебень и минеральный порошок предварительно высушивают, а после помещения в емкость — нагревают до определенной температуры. В последнюю очередь добавляется вяжущее, также в нагретом виде.

Температура, до которой следует нагревать материал, зависит от вида смеси (горячие, теплые, холодные). Она должна соответствовать значению, указанному в таблице 1.

Лабораторные испытания асфальтобетонного покрытия: требования к температуре нагрева сырья для смеси разного вида:

| Вид асфальтобетонной смеси | Температура минерального сырья | Температура вяжущего | Температура смеси в процессе изготовления образца |

| Холодная | 100-120 | 80-90 | 18-22 |

| Горячая | 100-110 | 80-90 | 90-100 |

| Теплая | 120-130 | 100-120 | 120 |

Перемешивание сырья производится в течение 3-6 минут, точное время, как правило, устанавливают опытным путем. Смесь считают готовой в случае, если минеральный наполнитель полностью покрыт вяжущим и в растворе отсутствуют сгустки. На последнем этапе производится формовка.

Уплотнение будущих образцов, которые будут испытываться на прочность, набухание и водонасыщение, производят несколькими методами, которые зависят от процентного содержания щебня в растворе.

Варианта может быть два:

- Содержание щебня – менее 35%. В этом случае прессование производят под давлением в 40 МПа;

- В случае, если щебня – более 35%, уплотнение производят путем вибрирования, а в последующем при помощи прессования под давлением в 20 Мпа.

Уплотнение образца, взятого из холодной смеси, который будет в последующем испытан на слеживаемость, производят под значительно меньшим давлением, составляющим всего 0,5 Мпа. Образцы, отобранные из смеси, должны быть изготовлены в течение первых 30 минут.

При контроле качества готового покрытия, образцы изымают путем вырубки или высверливания. При этом применяют пневмомолоток (вырубка) или буровую установку (высверливание).

Изготовление образцов

Как уже говорилось выше, испытания физико-механических свойств асфальтобетона проводят на образцах цилиндрической формы, которые получают посредством уплотнения раствора в специальных формах. Также могут использоваться образцы-вырубки или керны.

Уплотнение прессованием производится следующим образом:

- Пресс может быть механическим или гидравлическим. Он должен обеспечивать давление до 40 Мпа;

- Пресс оборудуется специальным приспособлением, которое позволяет одновременно готовить 3 образца-цилиндра;

- Формы располагаются в коробке, которая оборудована механизмом подогрева;

- Для извлечения образцов подобное оборудование для испытания асфальтобетона оснащено упорным устройством;

- В случае, если мощности пресса недостаточно для одновременного изготовления трех образцов, в нем располагают только одну форму;

- Электродвигатель включают, давление доводят до 40 Мпа. На последнем этапе готовые образцы извлекаются.

Пресс для испытаний

Пресс для испытаний

Уплотнение посредством комбинированного метода подразумевает следующее:

- Уплотнение производится при помощи вибрирование с последующим уплотнением;

- Изготовление образцов происходит в одиночных формах;

- Форма заполняется смесью и отправляется на виброплощадку, на которой закрепляется;

- Вибрирование длится в течение примерно 3-х минут, затем образец отправляют на доуплотнение под давлением в 20 Мпа. Время воздействия – такое же;

- При помощи выжимного устройства образец извлекают.

Виброплощадка для уплотнения асфальтобетона

Виброплощадка для уплотнения асфальтобетона

Образцы, изготавливаемые их холодной смеси, которые будут в последующем проверены на слеживаемость, готовят следующим образом:

- Смесь подогревается до температуры, указанной в таблице 1:

- Раствор заливают в форму;

- На верхний вкладыш устанавливается груз, способный обеспечить давление в 0,5 Мпа;

- Время воздействия – те же 3 минуты;

- В последующем образец выдерживают еще около четырех часов.

Размер образца и количество необходимой смеси также установлены ГОСТ и зависят от свойства, которое будет испытываться.

Основные этапы контроля при работе с асфальтобетонными слоями

Подготовительный. Прежде, чем начнётся укладка конструктивных слоёв асфальтобетона, специалисты проводят проверку подготовленного основания

Особое внимание уделяется плотности и жёсткости насыпного слоя. С помощью специальных приборов фиксируется степень ровности поверхности

Если используются ограничительные бортовые камни, необходимо подтвердить правильность их установки.

Рабочий этап. Для качественного наложения и сцепления асфальтобетонных слоёв, требуется контролировать состояние нижележащего слоя в лабораторных условиях, а также отслеживать температуру смеси в каждой новой поставке сырья.

Цели, объекты и задачи экспертизы дорожного покрытия

Итак, как перед заказчиками, так и перед исполнителями стоят определенные цели. К ним относятся:

- Установление объемов произведенных работ по сооружению дорожного полотна, пешеходного тротуара и т.п., их стоимости;

- Определение их качества, соответствие нормам и проектной документации;

- Изучение документов по проекту и смете для проверки на соответствие фактически выполненных работ.

Экспертиза дорожного полотна направлена на изучение и исследование следующей документации:

- Проектно-сметной, которая составлялась для заинтересовавшего участка дороги;

- Исполнительной, характеризующей ход выполнения работ;

- Отчетной, в соответствие с которой принимались и оплачивались те или иные виды работ.

Для справки! Отчетную документацию составляют акты и журналы выполненных работ, бухгалтерские бумаги, которые подтверждают объемы уложенного, отремонтированного асфальта и т.п.

Кроме того, такая экспертиза основывается на данных, полученных в ходе лабораторных исследований. Для этого берутся образцы строительных материалов, а также фрагменты асфальтного покрытия.

Экспертиза дороги преследует следующие задачи:

- Обнаружение нарушений установленных требований проектно-сметной и другой документации (нормативной, исполнительной);

- Выявление некачественных материалов, которые применялись в установлении или ремонте дорожного покрытия;

- Изучение водоотводных сооружений для выявления их качества;

- Изучение поперечных профилей покрытия для выявления их характеристик и параметров;

- Выявление нарушений при проведении строительно-монтажных работ, проводимых при устройстве слоев дорожного покрытия.

Кроме того, рассматриваемый вид экспертизы направлен на анализ:

- проектно-сметной документации по объекту;

- актов приемки и других отчетных документов.

При этом эксперт должен установить:

- Толщину всех слоев дорожного покрытия, их наличие;

- Их уплотнение;

- Характеристик установленного полотна, его геометрических параметров.

Методы оценки качества бетона

Асфальтоанализатор предназначен для определения содержания битума в асфальтобетоне.

Асфальтоанализатор предназначен для определения содержания битума в асфальтобетоне.

Современная оценка качества бетона может проводиться вне лабораторных условий (ранее такой возможности не было). Контроль над качеством осуществляют специальное переносные приборы – плотнометры. Техника прямо на месте определяет уровень плотности покрытия, уровень устойчивости к нагрузкам и водонасыщение.

Лаборатория все еще остается востребованным методом проверки качества. Здесь могут дать более развернутую информацию обо всех возможных факторах и свойствах. Испытание асфальтобетона занимает несколько дней. Для проведения анализов берется несколько проб асфальта. Затем образцы подвергаются воздействиям разного характера, чтобы проверить качество и устойчивость материала.

Определение состава

Перед укладкой дорожного полотна состав проектируют в соответствии с нормами эксплуатации. Проектировка помогает заранее определить будущие свойства бетона, менять их, в соответствии с нужными функциями. В первую очередь, при проверке состава, смотрят на соотношения битума и минеральных веществ. Их соотношение влияет на однородность материала и, соответственно, на качество. Образцы тестируются и проверяются лабораторно.

Состав определяют в асфальтоанализаторах (они разработаны в Европе). Процесс длится не больше часа. Бетон разделяют на составные части:

- каменная;

- минеральная;

- битум.

Битум и твердые материалы не разрушаются и подвергаются дальнейшим исследованиям. Проводят испытания песка и каменных масс. Температура распада составляет 80 °C.

Оценка устойчивости в колееобразованию

Установка для проведения испытаний на колееобразование .

Установка для проведения испытаний на колееобразование .

В каждой стране действуют ГОСТы для регламентации устойчивости бетонных растворов к сдвигам и разрушениям. Существует метод прогнозирования (достаточно давно используется в странах Европы и Америки). Таким образом можно оценить колею, которая продавлена колесом.

Устройство, используемое для прогнозирования – секторный уплотнитель. С его помощью можно приготовить бетонную смесь, которая будет максимально похожа на ту, которую используют для дорожного покрытия. Полученные образцы погружают в установку уплотнителя. В нем происходит имитация механических повреждений материала. После эксперимента моделируются специальные графики колееобразования, которые учитывают:

- глубину впадин;

- приблизительные условия эксплуатации;

- граничные сроки использования дорожного полотна;

- качества и устойчивость к деформации асфальтобетона.

Испытания в условиях отрицательных температур

Низкие температуры меняют вязкостные характеристики асфальтобетона. По сути, меняются свойства асфальтовой смеси. Состав становится более хрупким, не выдерживает динамическое напряжение, становится менее устойчивым. Из готовый смеси делают балку, которую помещают в специальные климатические камеры (перепады температур до -40°C).

Тесты, которые проводятся в климатических камерах:

- Температуру понижают примерно до -40°C. Образцы, которые помещены в камеру, тянут до состояния разрушения.

- Температуру постепенно понижают, но никаких действий над балкой не производится. Появляется напряжение в балке, его контролируют и изучают. После серий понижения температуры, балка разрушается окончательно.

- Балку начинают нагружать специальными материалами, затем резко снимают груз. Рассчитывают время напряжения и расслабления материала.

- Выставляют постоянную температуру, при которой материал растягивают с поступательной интенсивностью. Измеряют деформацию бетона, фиксируют возможные параметры нагрузки. В результате получаем значения эластичности и вязкости асфальта.

Подобные испытательные системы стремительно набирают популярность. Производители разрабатывают более новое и качественное оборудование , чтобы завоевать рынок.

Динамические испытания асфальтобетона

Испытания асфальтобетона нужны для того, чтобы оценить некоторый перечень свойств бетона. Из материала формируют балку либо цилиндр. Образцы кладут в специальное оборудование. Во время тестов меняется режим нагрузок, усиливается или понижается давление и т.д. После испытаний, устанавливают ряд характеристик:

Испытания асфальтобетона нужны для того, чтобы оценить некоторый перечень свойств бетона. Из материала формируют балку либо цилиндр. Образцы кладут в специальное оборудование. Во время тестов меняется режим нагрузок, усиливается или понижается давление и т.д. После испытаний, устанавливают ряд характеристик:

- жесткость;

- устойчивость к механическим повреждениям;

- сроки использования;

- водонасыщение.

Оборудование, которое проводит испытания, формирует индивидуальные программы для каждого клиента. Вы задаете параметры, которые хотите узнать и специально для вас составляют программу исследований

7.1. Отбор кернов (вырубок) из конструктивного слоя дорожной одежды.

Для контроля качества асфальтобетона в слоях покрытия и прочности сцепления между слоями, согласно требованиям п. 10.40 СНиП 3.06.03 керны или вырубки отбирают в трех местах — на 7000 м покрытия.

Отбор проб асфальтобетона из конструктивных слоев дорожных одежд из горячих асфальтобетонов осуществляют через 1-3 сутки после их уплотнения, из холодных — через 15 — 30 суток. Пробы отбирают в виде высверленных цилиндрических кернов или вырубки прямоугольной формы на расстоянии не менее 0,5 м от края покрыли или оси дороги. Размер участка конструктивного слоя дорожной одежды, с которого отбирают керны или вырубки — не более 0,5×0,5 м. Керны высверливают на всю толщину конструктивного слоя дорожной одежды вместе с нижележащим конструктивным слоем в целях определения прочности сцепления слоев. Разделяют слои в лаборатории.

Масса вырубки или кернов, отобранных с одного места, должна быть не менее указанной в таблице 8

Таблица 8 -Масса вырубки или кернов

| Вид асфальтобетона в зависимости от максимального размера зерен минеральной части | Минимальная масса вырубки или кернов, отобранных с одного места (одной точки отбора), кг |

| Песчаный | 1 |

| Мелкозернистый | 2 |

| Крупнозернистый | 6 |

Диаметр кернов, отбираемых из конструктивного слоя дорожной одежды, должен быть: не менее указанного в таблице 9.

Таблица 9 -Диаметр кернов, отбираемых из конструктивного слоя дорожной одежды

| Вид асфальтобетона в зависимости от максимального размера зерен минеральной части | Минимальный диаметр керна, мм |

| песчаный | 50 |

| мелкозернистый | 70 |

| крупнозернистый | 100 |

Из вырубки, отобранной из конструктивного слоя дорожной одежды, выпиливают или вырубают три образца с ненарушенной структу630рой для определения средней плотности, водонасыщения и коэффициента уплотнения асфальтобетона. Наличие трещин в образцах не допускается.

Форма образцов из вырубки должна быть близка к кубу или параллелепипеду со сторонами от 5 до 10 см.

Образцы-керны при необходимости допускается распиливать или разрубать на части. Перед разделением слоев кернов или вырубок оценивают сцепление между слоями и фактические толщины слоев.

Перед испытанием образцы высушивают при температуре не более 50°С до постоянной массы. Каждое последующее взвешивание проводят после высушивания в течение не менее 1 ч и охлаждения при комнатной температуре не менее 30 минут. Высушивание и охлаждение проводят до тех пор, пока разница между результатами двух последовательных взвешиваний образца будет не более 0,1% массы образца после последнего взвешивания. Испытанные керны и образцы из вырубок, а также оставшиеся части вырубоки оставшиеся керны используют для изготовления переформованных образцов.

7.2. Определение коэффициента уплотнения асфальтобетона

Коэффициент уплотнения асфальтобетона в покрытии Кувычисляют как отношение средней плотности образцов из покрытия (кернов или вырубки) к средней плотности образцов, переформованных из тех же кернов или вырубок по формуле:

где- средняя плотность образцов из шкрытня, г/см3;

— средняя плотность переформованных образцов, г/см3.

За коэффициент уплотнения принимают среднее арифметическое результатов определения коэффициента для тех образцов, расхождение между результатами параллельных определений которых не превышает 0,02.

Заключение

studfiles.net

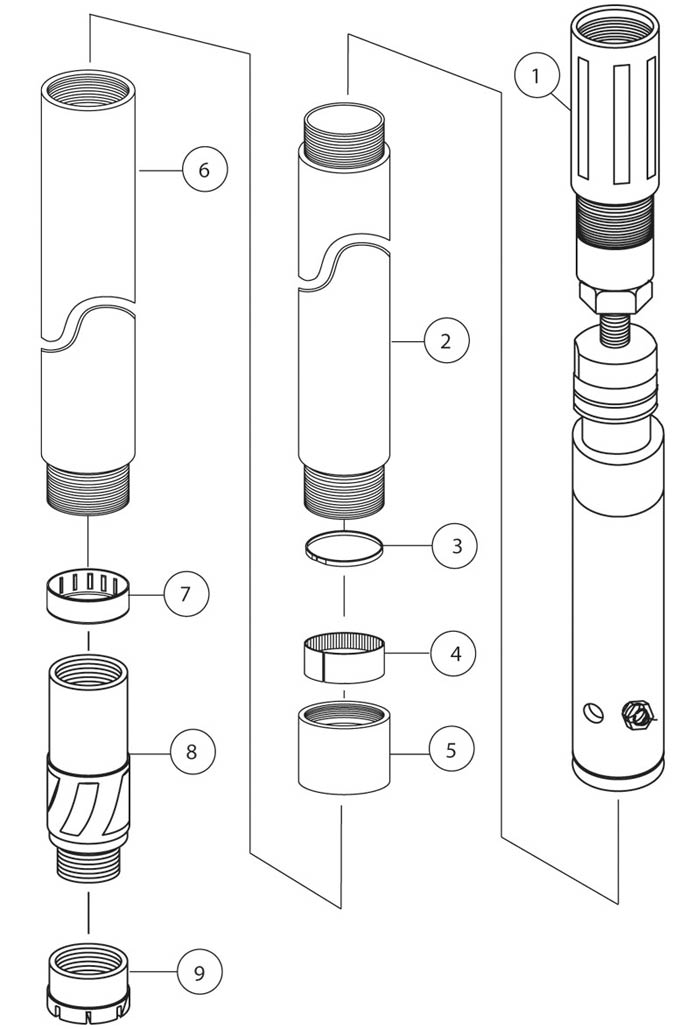

Устройство

Непосредственно узел керноотборника (см. рисунок) включает в себя:

- Приводную муфту.

- Сменную внешнюю трубу определённой длины (обычно от 650 до 1500 мм).

- Стопорное кольцо.

- Рифлёный сердечник.

- Корпус подъёмника.

- Наружную трубу.

- Кольцо стабилизатора.

- Резьбовую направляющую втулку.

- Буровую коронку (диаметром от 60 до 125 мм).

Для обеспечения максимальной износостойкости керноотборника большое значение имеет выбор материала буровой коронки, производящей отверстие в материале, откуда берётся проба. Например, для асфальтобетонных покрытий рекомендуется использовать алмазные наконечники. Они, в свою очередь, подразделяются на три типа:

- PDC — сердечники (поликристаллические алмазные компактные), которые подходят для относительно недавно уложенных покрытий;

- термически стабильные поликристаллические сердечники, используемые для покрытий примерно годичной давности;

- алмазные пропитанные сердечники, рекомендуемые для покрытий повышенной твёрдости.

Стальные буровые коронки производятся из высококремнистых инструментальных сталей, содержащих повышенный процент марганца (например, керноотборники для асфальтобетона часто комплектуются сменными сердечниками из быстрорежущих сталей типа Р9 или Р6М5).

Для ценности полученного керна его следует сохранить в целостной форме, независимо от глубины получения. Для этого в керноотборниках используются внутренние трубки специальной конструкции (см. рисунок). Наиболее эффективной признана схема с проволочным сердечником, которая показывает хорошую долговечность при числе оборотов внутренней трубки до 1000 мин-1. Катушка с сердечником из проволочной сетки спроектирована таким образом, что внутренний сердечник и подшипниковый узел могут быть проведены через бурильную колонку, зафиксированы в необходимом месте для бурения и извлечены с помощью проводной линии. При этом каждая дополнительная секция фиксируется при помощи адаптерного кольца, снабжённого резьбой с крупным шагом.

Проволочный сердечник позволяет легко извлечь керн с пробой, при необходимости заменить его на новый, и после этого возобновить сверление.