Неметаллические зубчатые колеса.

Неметаллические зубчатые колеса. Зубчатые колеса из пластмасс (текстолит, древопластики, полиамиды и т. п.) работают более бесшумно, чем металлические, что имеет особое значение при больших скоростях. Чтобы понизить коэффициент трения между зубьями, одно зубчатое колесо делают из пластмассы, а второе выполняют металлическим. Пластмассы имеют сравнительно небольшие сопротивления срезу и смятию, поэтому в большинстве случаев для передачи момента применяют стальную втулку-ступицу, прочно соединяемую с телом колеса. В небольшие колеса ступицу устанавливают при формовании. Для лучшего сцепления наружную поверхность ступицы делают рифленой (накатанной) (рис. 12). Чтобы предотвратить выкрашивание и откалывание отдельных слоев пластмассы, края зубьев защищают стальными дисками (рис. 13). Толщину диска рекомендуется принимать равной половине модуля, но не более 8 мм и не менее 2 мм. Материал дисков —сталь Ст.2, Ст.З.

Зубчатые колеса больших размеров обычно делают сборными из отдельных секций.

Ширину зубчатого колеса из пластмасс принимают равной ширине зацепляющегося с ним металлического колеса или несколько меньше во избежание местного износа и выработки зубьев

Основные параметры зубчатых цилиндрических передач

Стандарт распространяется на цилиндрические передачи внешнего зацепления для редукторов и ускорителей, в том числе и комбинированных (коническо-цилиндрических, цилиндро-червячных и др.), выполняемых в виде самостоятельных агрегатов. Стандарт не распространяется на передачи редукторов специального назначения и специальной конструкции Для встроенных передач стандарт является рекомендуемым

Межосевые расстояния

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | — | 160 | — | 200 | — | 250 | — | 315 | — | 400 |

| 2 ряд | — | — | — | — | — | — | 140 | — | 180 | — | 225 | — | 280 | — | 355 | — |

| 1 ряд | — | 500 | — | 630 | — | 800 | — | 1000 | — | 1250 | — | 1600 | — | 2000 | — | 2500 |

| 2 ряд | 450 | — | 560 | — | 710 | — | 900 | — | 1120 | — | 1400 | — | 1800 | — | 2240 | — |

1-й ряд следует предпочитать 2-му

Номинальные передаточные числа

| 1 ряд | 1,0 | — | 1,25 | — | 1,6 | — | 2,0 | — | 2,5 | — | 3,15 | |

| 2 ряд | — | 1,12 | — | 1,4 | — | 1,8 | — | 2,24 | — | 2,8 | — | |

| 1 ряд | — | 4,0 | — | 5,0 | — | 6,3 | — | 8,0 | — | 10 | — | 12,5 |

| 2 ряд | 3,55 | — | 4,5 | — | 5,6 | — | 7,1 | — | 9,0 | — | 11,2 | — |

1-й ряд следует предпочитать 2-му Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при номинальном меньше 4,5 и на 4% при номинальном больше 4,5

Коэффициент ширины зубчатых колес (отношение ширины зубчатого колеса к межосевому расстоянию) должен соответствовать: 0,100; 0,125; 0,160; 0,200; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25

Численные значения ширины зубчатых колес округляются до ближайшего числа из ряда Ra20 по ГОСТу 6636

При различной ширине сопряженных зубчатых колес значение коэффициента ширины зубчатых колес относится к более узкому из них

Коэффициент запаса прочности при работе зуба двумя сторонами

например: зубья реверсивных передач или зубья сателлитов в планетарных передачах

| Материал колес и термо- обработка | Отливки стальные и чугунные без термо- обработки | Отливки стальные и чугунные с термо- обработкой | Поковки стальные нормали- зованные или улучшенные | Поковки и отливки стальные с поверх- ностной закалкой (сердцевина вязкая) | Стальные, нормали- зованные или улучшенные, а также с поверх- ностной закалкой | Стальные с объемной закалкой | Стальные, подверг- нутые цементации, азоти- рованию, циани- рованию и др. | Чугунные и пласт- массовые колеса |

| Коэфф. | 1,9 | 1,7 | 1,5 | 2,2 | 1,4 — 1,6 | 1,8 | 1,2 | 1 — 1,2 |

Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | 2240 | 2500 |

Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 |

| Промежуточная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 100 | 125 | 160 | 200 | 250 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 | 560 | 630 |

| Промежуточная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

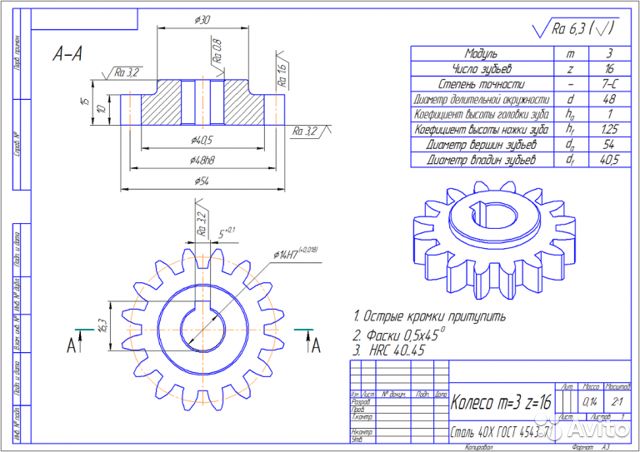

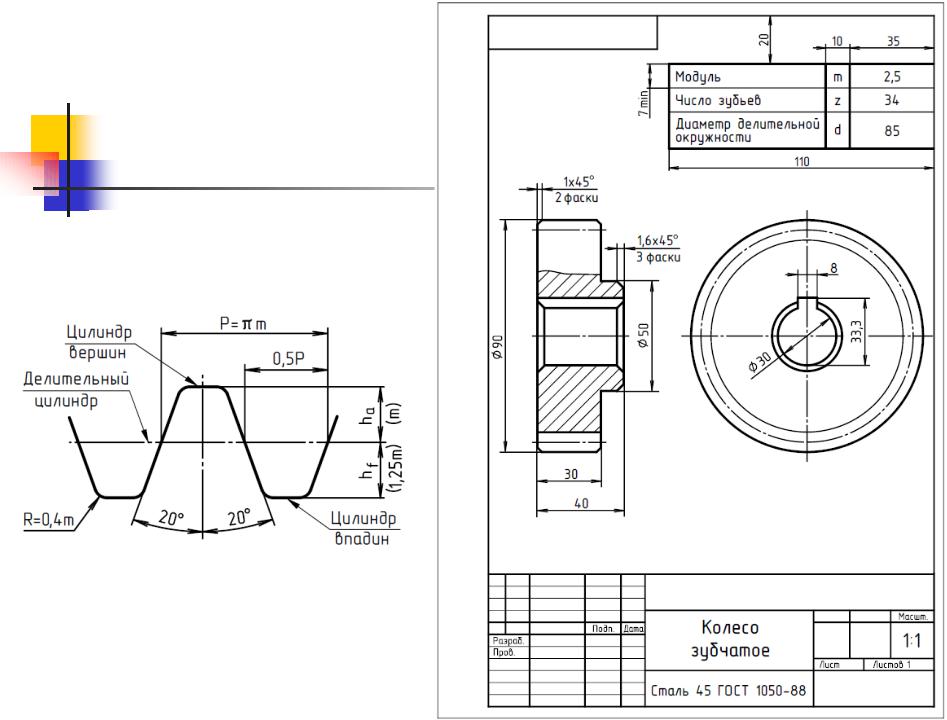

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

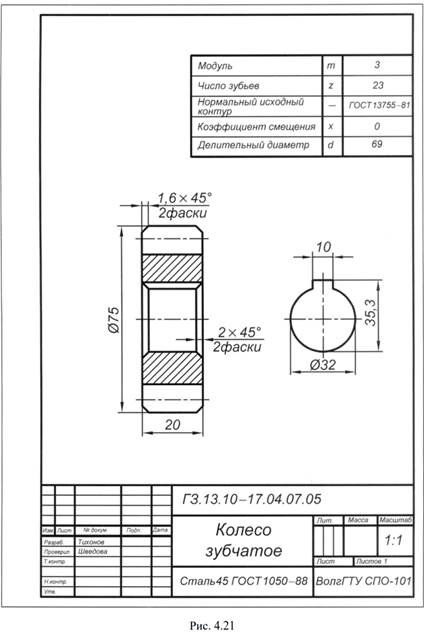

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки.

Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

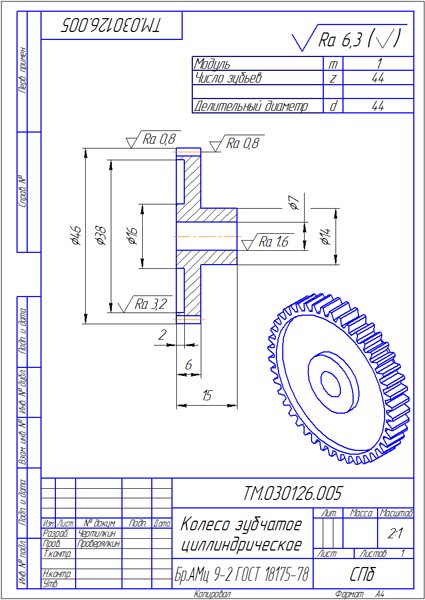

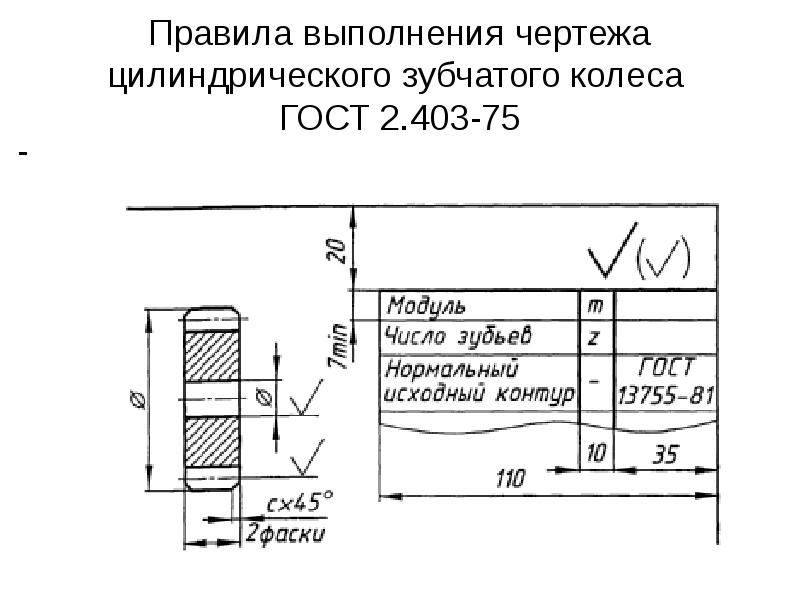

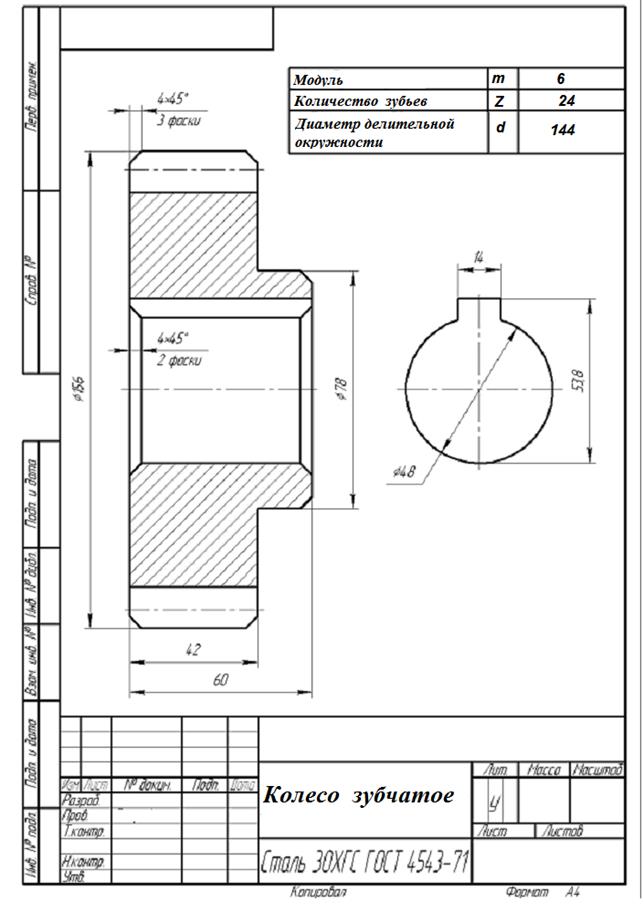

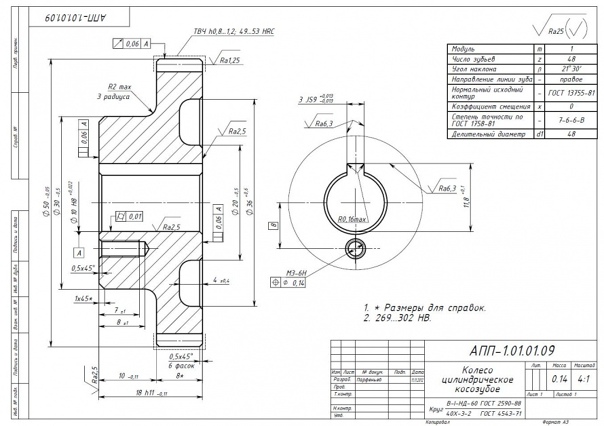

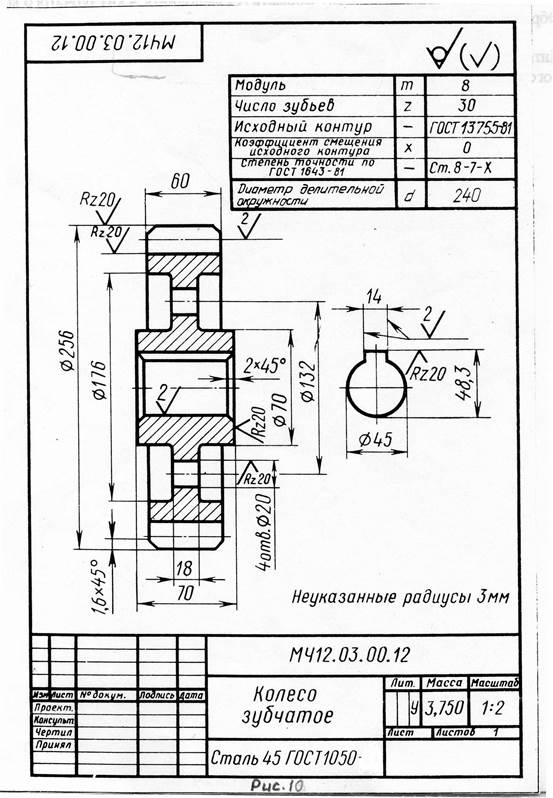

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

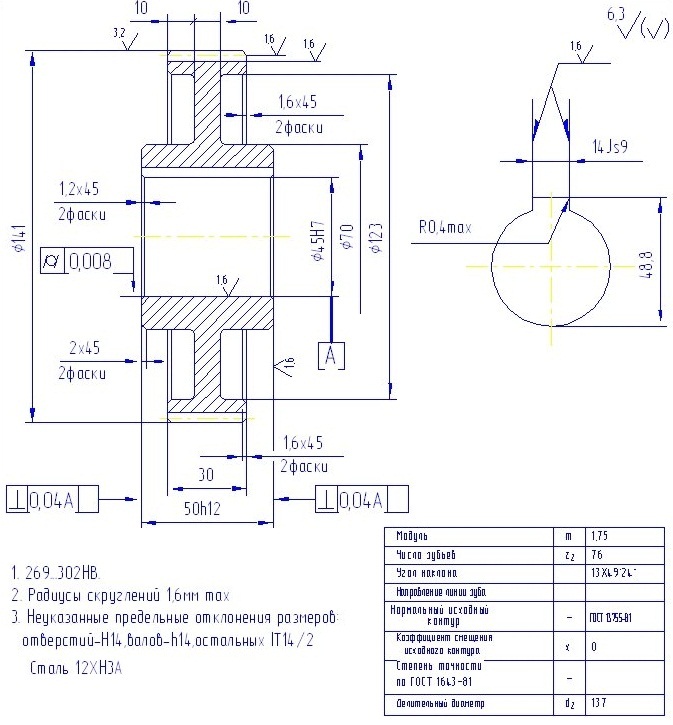

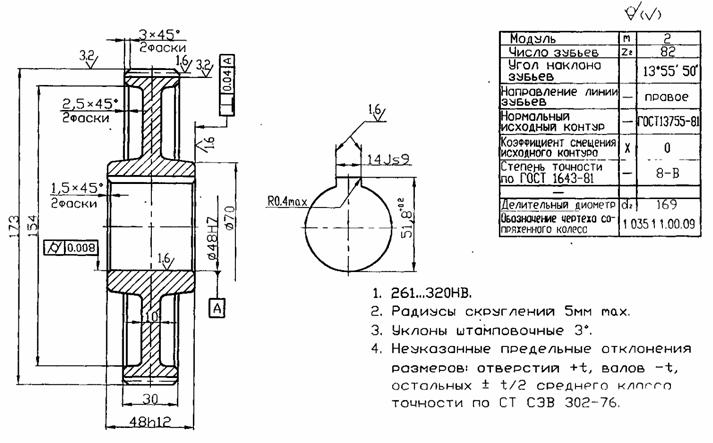

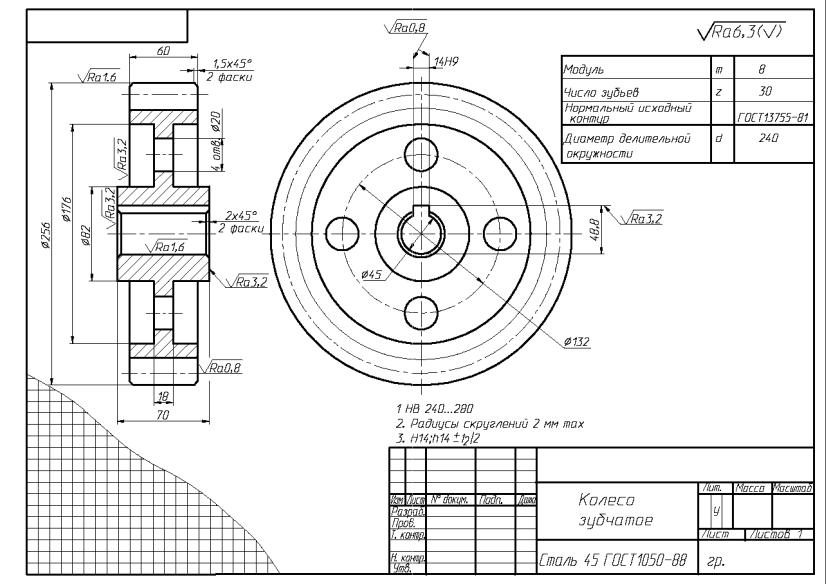

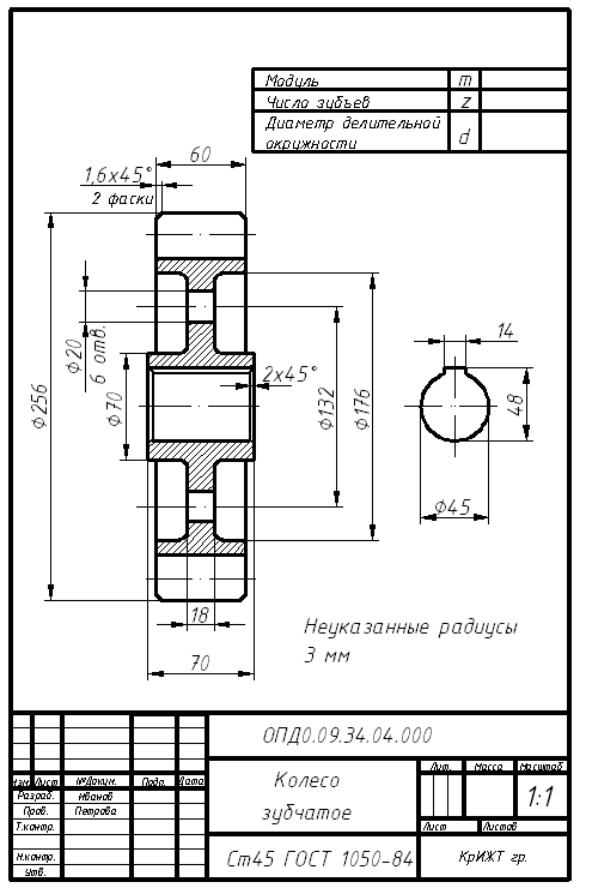

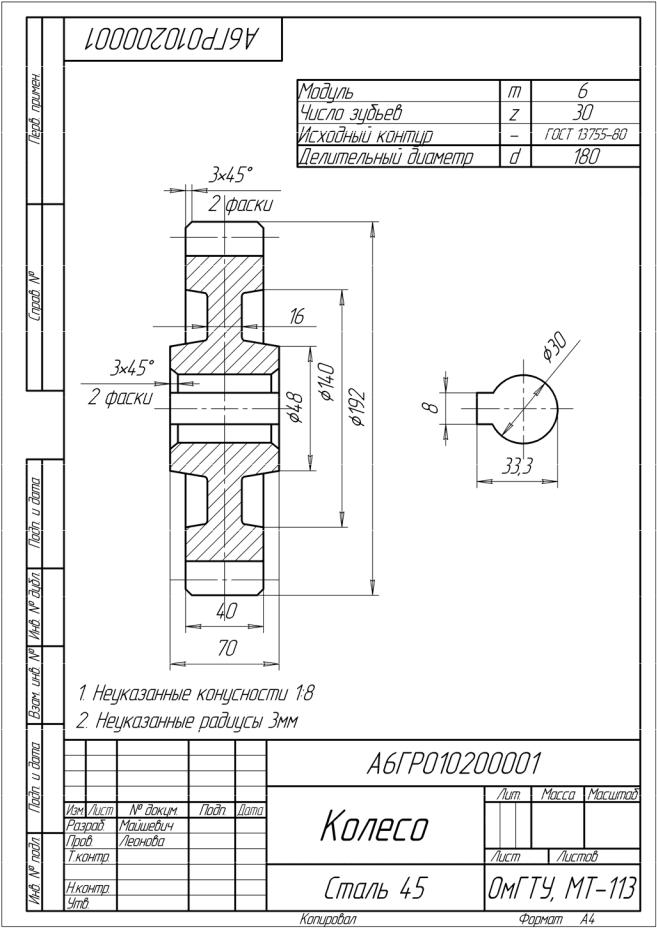

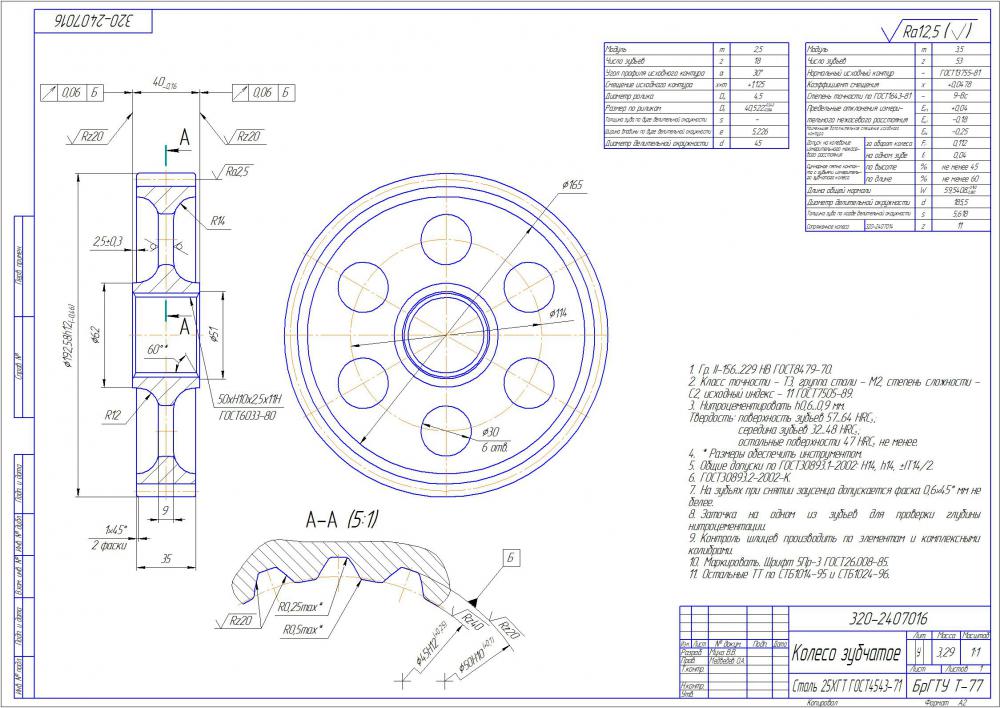

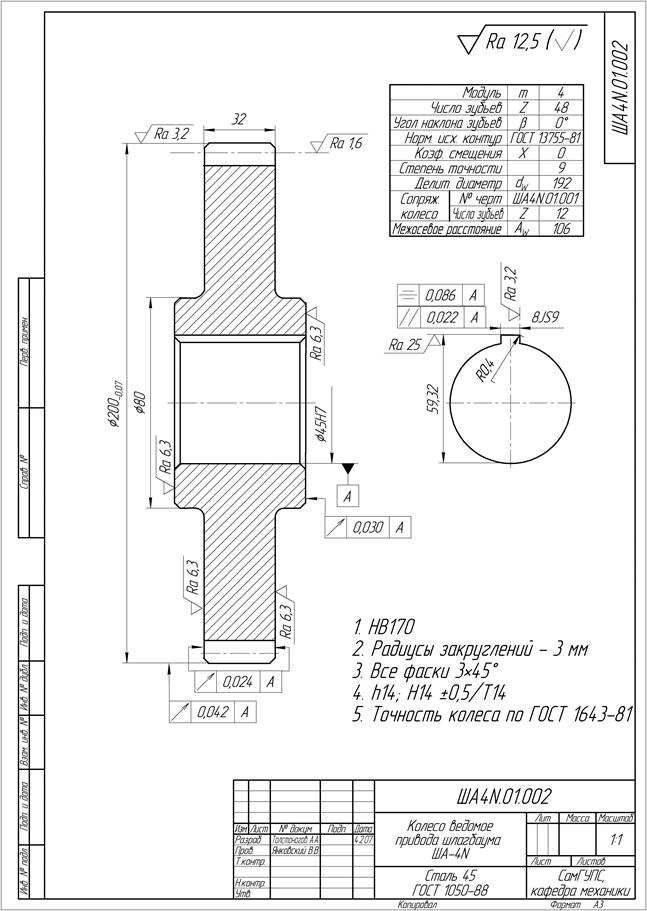

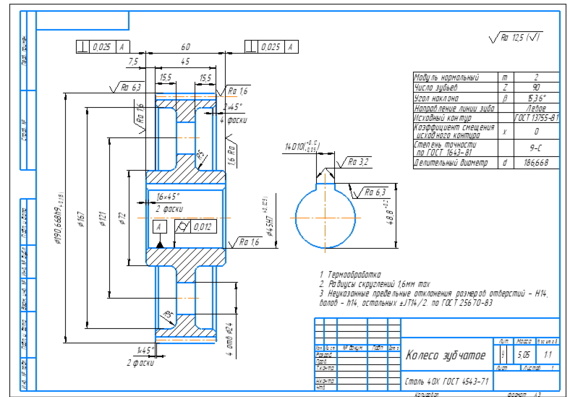

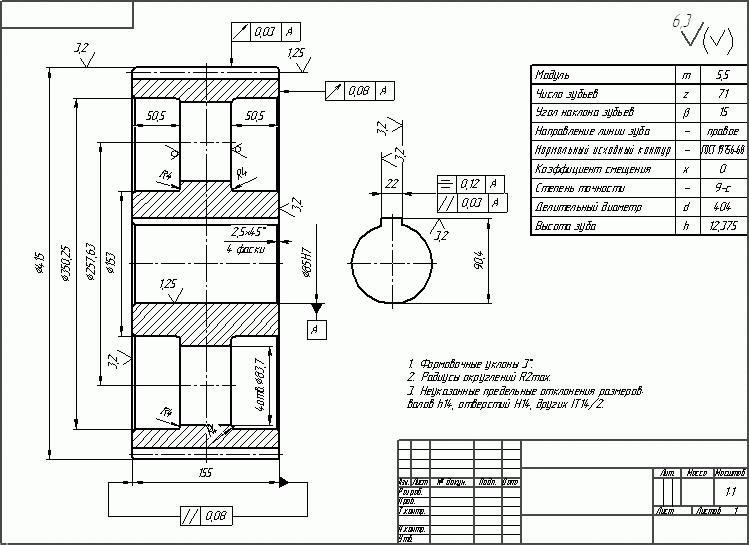

Вал шестерня коническая чертеж. Зубчатое колесо

Как и в предыдущей работе, для начала расчёта необходимо запустить систему, создать новый чертёж, открыть меню «Менеджер библиотек», затем открыть папку «Расчёт и построение» и запустить приложение «КОМПАС SHAFT 2D» (рис 2.5). В запущенном приложении создать новую модель и выбрать тип отрисовки (рис. 2.6).

Если конструкция зубчатого колеса имеет симметричное расположение зубчатого венца (обода) относительно ступицы, а длина ступицы по длине равна ширине венца зубчатого колеса (обода), то построение модели значительно упрощается и можно начинать построение сразу с зубчатого венца. Если зубчатый венец (обод) располагается несимметрично относительно ступицы или длина ступицы больше ширины зубчатого венца, то начинать построение необходимо так же, как и в предыдущей работе – с построения ступицы.

Рассмотрим первый случай (зубчатый венец расположен симметрично относительно ступицы, длина ступицы и ширина обода равны). В окне программы «КОМПАС SHAFT 2D» (рис. 2.6) необходимо активировать курсором мыши значок «Элементы механических передач». В появившемся меню (рис. 2.5) выбрать шестерню цилиндрической зубчатой передачи.

Вы здесь

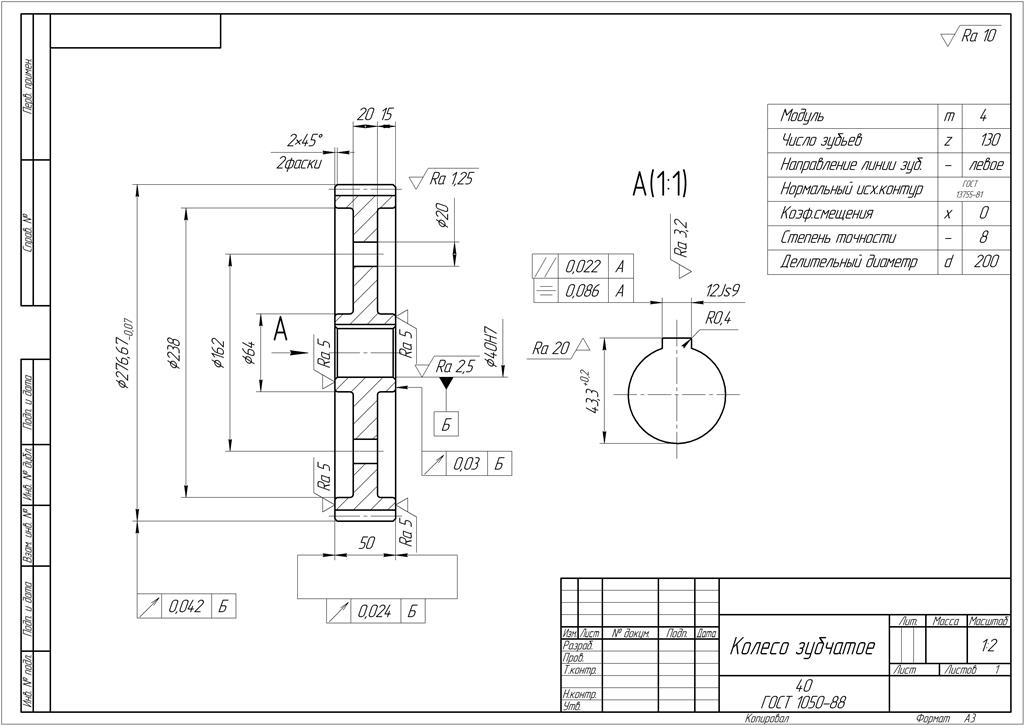

Главная › Инженерные программы › Самоучитель по созданию чертежей › 16. Глава 15. Рабочие чертежи деталей

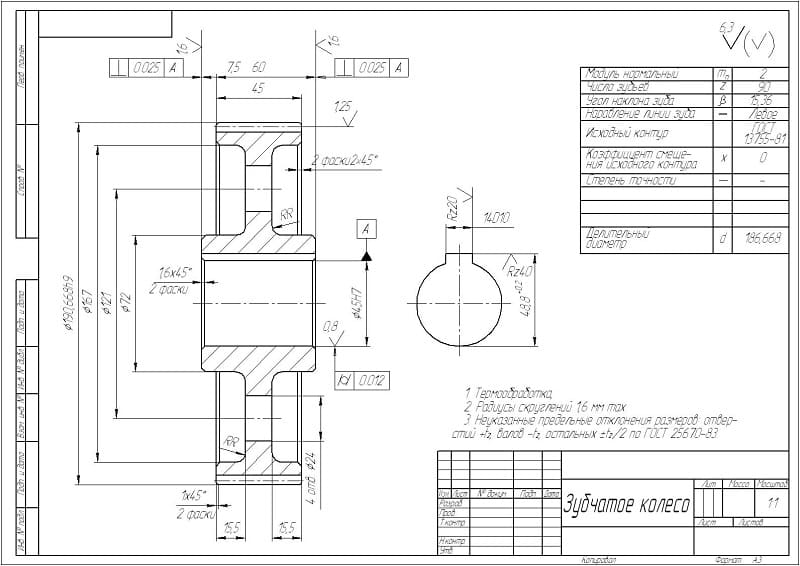

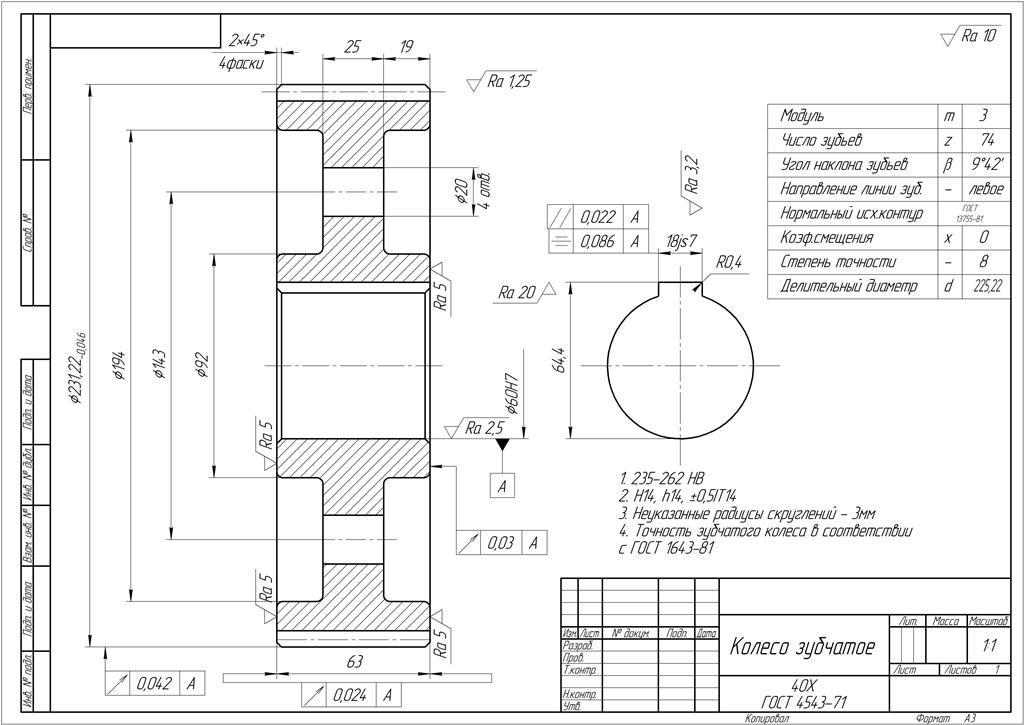

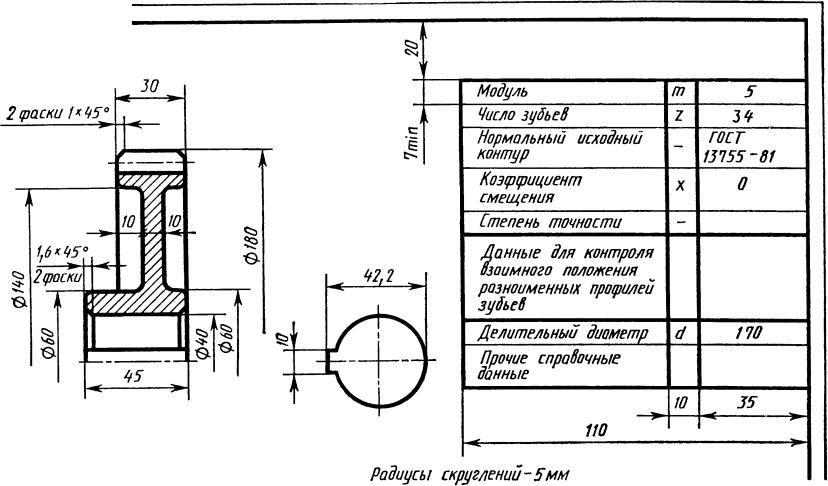

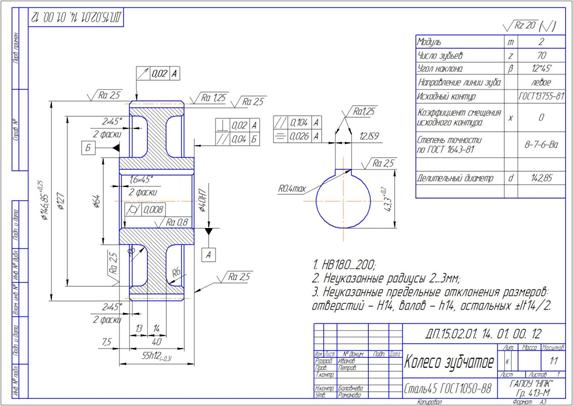

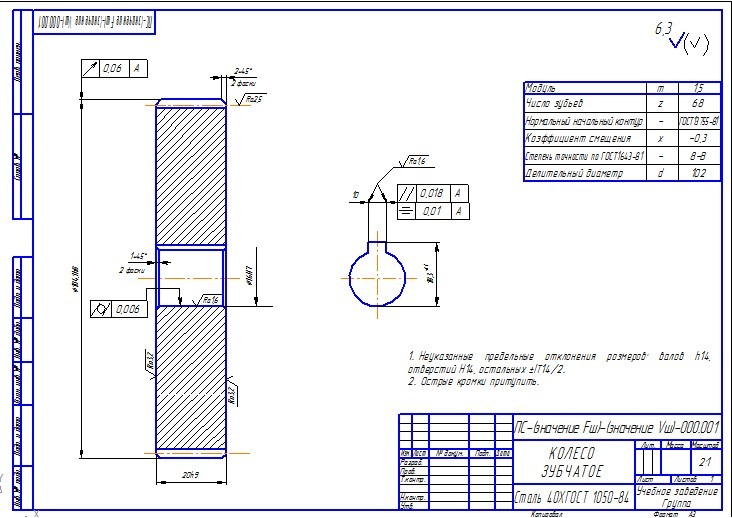

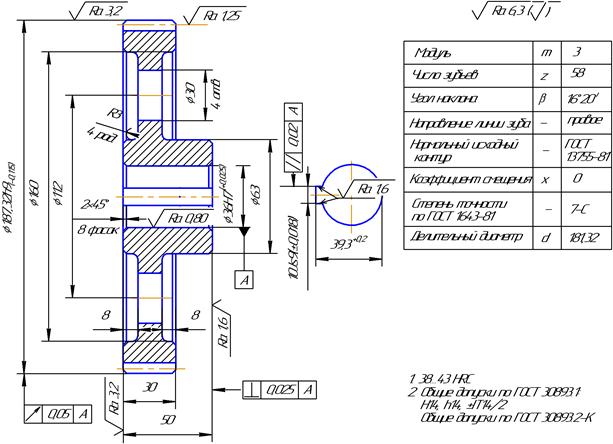

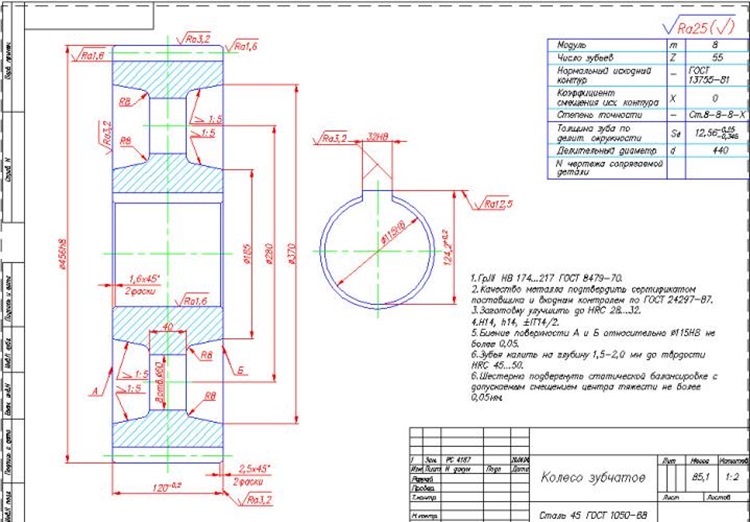

На рабочих чертежах деталей помещают необходимые данные, характеризующие свойства материала готовой детали и материала, из которого деталь должна быть изготовлена.

В основной надписи чертежа детали указывают вид, наименование и марку материала в соответствии со стандартом или другими нормативными документами.

Углеродистую сталь обыкновенного качества обозначают: Ст, Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6. В графе 3 основной надписи записывают, например: Ст. 3 ГОСТ 380—88.

В обозначение углеродистой качественной конструкционной стали входят двузначные числа, показывающие содержание углерода в сотых долях процента: 0,5 кп (кипящая), 0,8 кп, 0,8,10 кп, 10,15 кп, 15, 201 20,26,30,35,40 и т. д. В основной надписи записывают, например: «Сталь У25 ГОСТ 1050—88».

Углеродистую инструментальную сталь обозначают буквой «У» с указанием содержания углерода, например У8 ГОСТ 1435—90.

Легированные машиностроительные стали имеют обозначения легирующих элементов: Г — марганец, С — кремний, X — хром, Н — никель, М — молибен и т. д. и процентное содержание этих элементов, например хромоникелевая сталь марки 20 ХН: «Сталь 20ХН ГОСТ 4543—71».

Серый чугун (СЧ) в своем обозначении содержит предел прочности на растяжение (первые две цифры), предел прочности на изгиб (вторые две цифры), например: «СЧ 18—36 ГОСТ 1412—85».

Ковкий чугун (КЧ) в своем обозначении содержит предел прочности на растяжение (первые две цифры) и удлинение в процентах (вторые две цифры), например: «КЧ35—10 ГОСТ 1215—79».

Медь (М) изготовляется марок МО, Ml, М2, МЗ, М4. В основной надписи записывают, например: «М4 ГОСТ 859—78».

Латунь — медно-цинковый сплав, обрабатываемый давлением, изготовляется марок Л96, Л90, Л70, Л А Н. В основной надписи записывают, например: «Л70 ГОСТ 15527—70».

Латунь — медно-цинковый сплав литейный выпускают марок ЛА67-2,5; ЛАЖМц 66-6-3-2; ЛМцС 58-1Н; ЛК80-ЗЛ и др. Первые две цифры означают процентное содержание меди, а остальные — процентное содержание компонентов (алюминия А, железа — Ж, марганца— Мц и др.). В основной надписи записывают, например: «ЛАЖМц 66-6-3-2 ГОСТ 17711—80».

Бронзы оловянные литейные изготовляют марок Бр. ОЦСН 3-7-5-1; БР. ОСЦ 3-12-5; Бр. ОСЦ 5-5-5 и др. Цифры обозначают процентное содержание компонентов (олово — О, цинк — Ц, свинец — Сит. д.), остальное — медь. Пример условной записи: «Бр. ОСЦ 5-5-5 ГОСТ 613—79».

Бронзы безоловянные специальные бывают марок Бр. 45, Бр. А7, Бр АЖН 10-44, Бр. Мц 5 и др. Пример обозначения: «Бр. Мц 5 ГОСТ 18175—78».

Алюминиевые сплавы АЛ, АК, Д1, Д6, Д7 записываются в основной надписи по типу: «АЛ 4 ГОСТ 2685—75; АК 2 ГОСТ 4784—74; Д6 ГОСТ 13722—68».

Все металлы имеют единое условное графическое обозначение (штриховку) на изображениях в разрезах и сечениях (см. ГОСТ 2.306—68). Если деталь изготовляется из сортаментного материала (листа, прутка, проволоки, профиля и т. д.), то обозначают не только материал, но и сортамент с его размерами и номером стандарта на этот сортамент, например:

50ГОСТ2590-88

———————— круг;

Ст.3ГОСТ535-88

25 ГОСТ 8560267

———————– шестигранник.

45ГОСТ1051-73

Из широко используемых неметаллических материалов можно выделить следующие:

резина листовая техническая по ГОСТ 7338—90;

паронит по ГОСТ 481—80;

винипласт листовой по ГОСТ 9639—71;

текстолит конструкционный;

гетинакс по ГОСТ 2718—74;

полиэтилен по ГОСТ 16338—85;

фторопласт по ГОСТ 14906—77.

Условные обозначения и марки этих материалов определяются их стандартами. Все перечисленные неметаллические материалы имеют единое условное графическое изображение на чертежах (штриховка «в клетку»).

9.8. Выполнение чертежа пружины

Пружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура. Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.Чтобы получить на пружине плоские опорные поверхности крайние витки пружины поджимают на ? витка или на целый виток и шлифуют. Поджатые витки не считаются рабочими, поэтому полное число витков n равно числу рабочих витков плюс 1,5?2:n1=n+(1.5?2) (Рисунок 9.14).Построение начинают с проведения осевых линия, проходящих через центры сечений витков пружины (Рисунок 9.15, а). Затем на левой стороне осевой линии проводят окружность, диаметр которой равен диаметру проволоки, из которой изготовлена пружины. Окружность касается горизонтальной прямой, на которую опирается пружина. Затем необходимо провести полуокружность из центра, расположенного в пересечении правой оси с той же горизонтальной прямой. Для построения каждого последующего витка пружины слева на расстоянии шага строят сечения витков. Справа каждое сечение витка будет располагаться напротив середины расстояния между витками, построенными слева. Проводя касательные к окружностям, получают изображение пружины в разрезе, т.е. изображение витков, лежащих за плоскостью, проходящей через ось пружины. Для изображения передних половин витков так же проводят касательные к окружностям, но с подъёмом вправо (Рисунок 9.15, б). Переднюю четверть опорного витка строят так, чтобы касательная к полуокружности касалась одновременно и левой окружности в нижней части. Если диаметр проволоки 2мм и менее, то пружину изображают линиями толщиной 0,5?1,4мм. При вычерчивании винтовых пружин с числом витков более четырёх показывают с каждого конца один-два витка, кроме опорных проводя осевые линии через центры сечений витков по всей длине. На рабочих чертежах винтовые пружины изображают так, чтобы ось имела горизонтальное положение.Как правило, не рабочем чертеже помещают диаграмму испытаний, показывающую зависимость деформаций (растяжения, сжатия) от нагрузки (Р1; Р2; Р3), где Н1 – высота пружины при предварительной деформации Р1; Н2 – то же, при рабочей деформации Р2; Н3 – высота пружины при максимальной деформации Р3; Н – высота пружины в рабочем состоянии. Кроме того, под изображением пружины указывают:

- Номер стандарта на пружину;

- Направление навивки;

- n – число рабочих витков;

- Полное число витков n;

- Длину развёрнутой пружины L=3,2?D?n1;

- Размеры для справок;

- Другие технические требования.

На учебных чертежах рекомендуется из перечисленных пунктов указать п.п. 2,3,4,6. Выполнение диаграммы испытаний также не предусмотрено при выполнении учебного чертежа.Рисунок 9.13 – Рабочий чертеж пружины

| а | б |

Рисунок 9.14. Изображения поджатых витков пружиныРисунок 9.15. Последовательность построения изображения пружины

Достоинства и недостатки

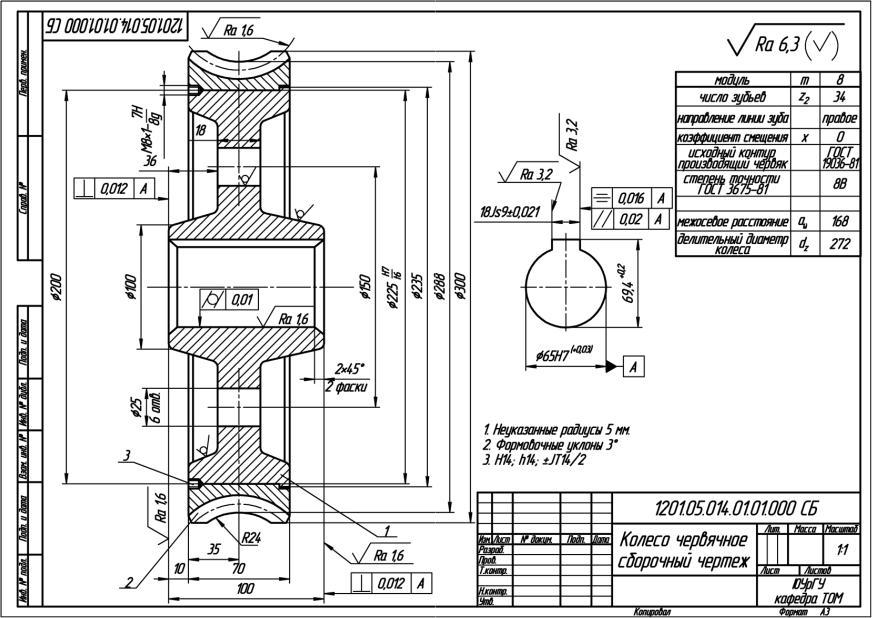

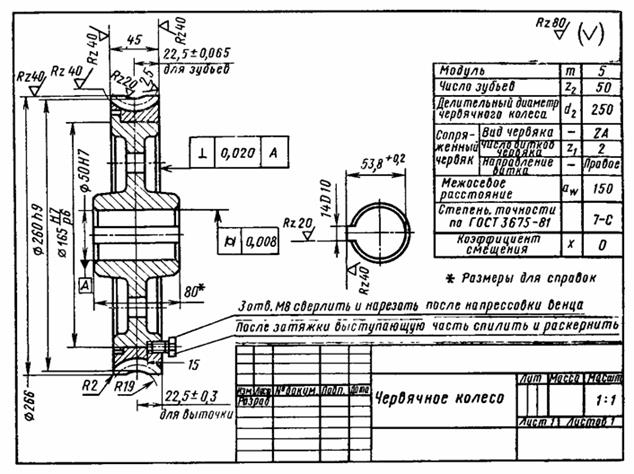

Особенностью червячной передачи является наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К положительным характеристикам относятся:

- передаточное число в пределах 8–100;

- работает тихо;

- начало вращения и остановка происходят плавно;

- высокая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, возникает тормозящий момент. Это используют в приводе поворота и подъемных механизмах.

Основной недостаток в потерях мощности, связанных с большим трением. Это приводит к быстрому износу деталей, особенно колеса. К недостаткам относятся:

- низкий КПД;

- трение;

- сильный нагрев;

- изготовление венца из дорогих материалов;

- частое заедание;

- быстрое изнашивание;

- постоянная регулировка зацепления подтягиванием червяка;

- сложное изготовление.

Червячное зацепление требует высокой точности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в рабочую зону пыли и другого мусора. Требует интенсивной смазки и охлаждения.

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

https://youtube.com/watch?v=KbjmqvPM-1c

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

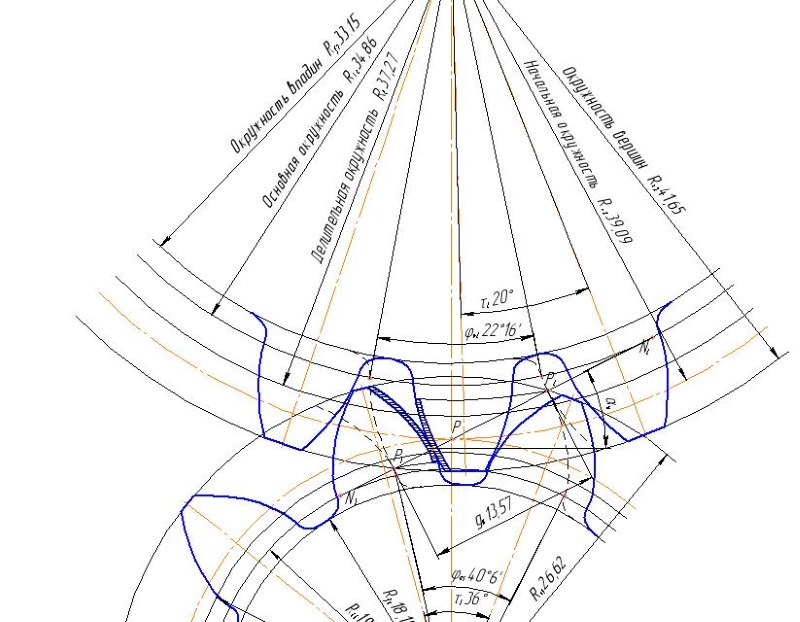

Построение эвольвентного зацепления

Существует несколько способов построения эвольвентного зацепления, используемого для изготовления зубчатых колес, которые можно выполнять вручную или с помощью систем автоматического построения.

При проектировании зацепления зубчатых колес учитывают не только геометрические параметры, но и технологические процесс изготовления, а также желаемые динамические и прочностные показатели готового механизма.

Построение эвольвенты зубчатого колеса состоит из нескольких этапов:

- Графическое построение окружности радиусов (определяется исходя из необходимого количества зубьев и прочностных характеристик готового механизма).

- Через полюс зацепления проводится прямая в токе касания изначальных окружностей (строится под необходимым углом зацепления).

- Окружности колес должны соприкасается по полученной прямой. Обкатывание ее по окружности первого колеса, точка, совпадающая с полюсом, образует первую эвольвенту. Такая же манипуляция с колесом 2, позволяет получить вторую эвольвенту.

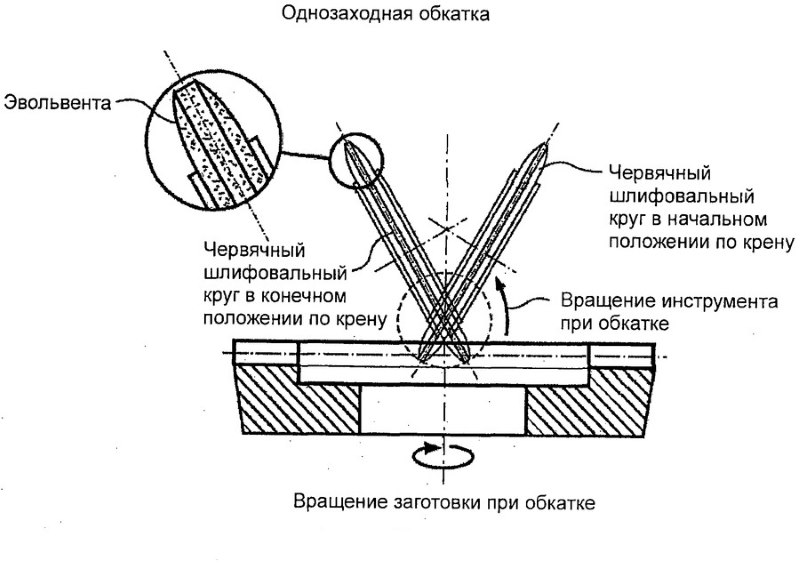

При производстве шестерен зубья несколькими методами: копирования и обкатки. Если необходимо изготовить мелкую деталь, прибегают к методу формообразования, другими словами – горячей накатки. Такой способ менее точен, но форма фрезы при копировании не позволяет выполнить миниатюрные вырезы.

Метод копирования предусматривает вращение фрезы вдоль поверхности, образующее зубья. Она прорезает одну впадину за один проход между соседними зубьями. Затем фреза возвращается в базовое положение с одновременным поворотом заготовки на необходимый угол шага. Такой способ изготовления довольно точный, но производительность его низкая.

Более совершенным способом является метод обкатки. В его основе лежит огибающее движение, соответствующее желаемому движению зубчатого колеса при зацеплении. Процесс производства похож на движение шестерен в работе. Такое зацепление называется станочным. Рабочий инструмент в таком случае изготавливается в виде круглой, зубчатой фрезы или инструментной рейки.

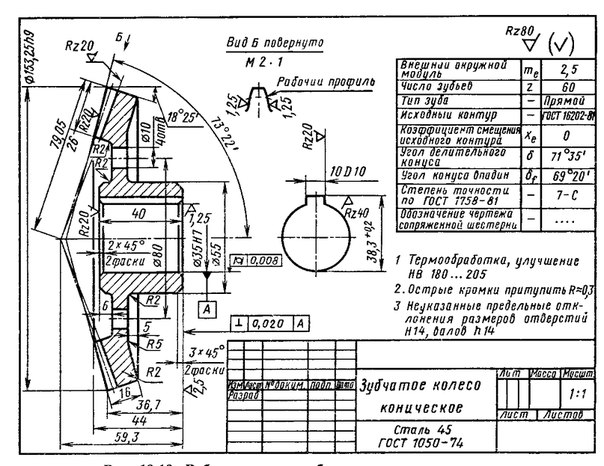

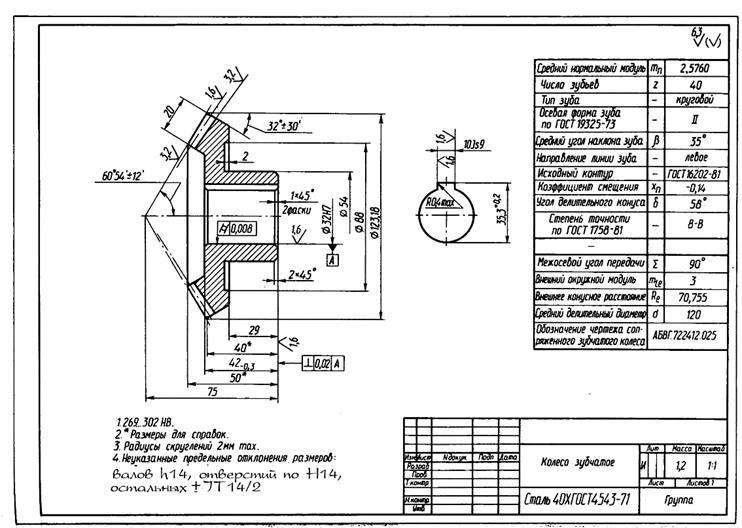

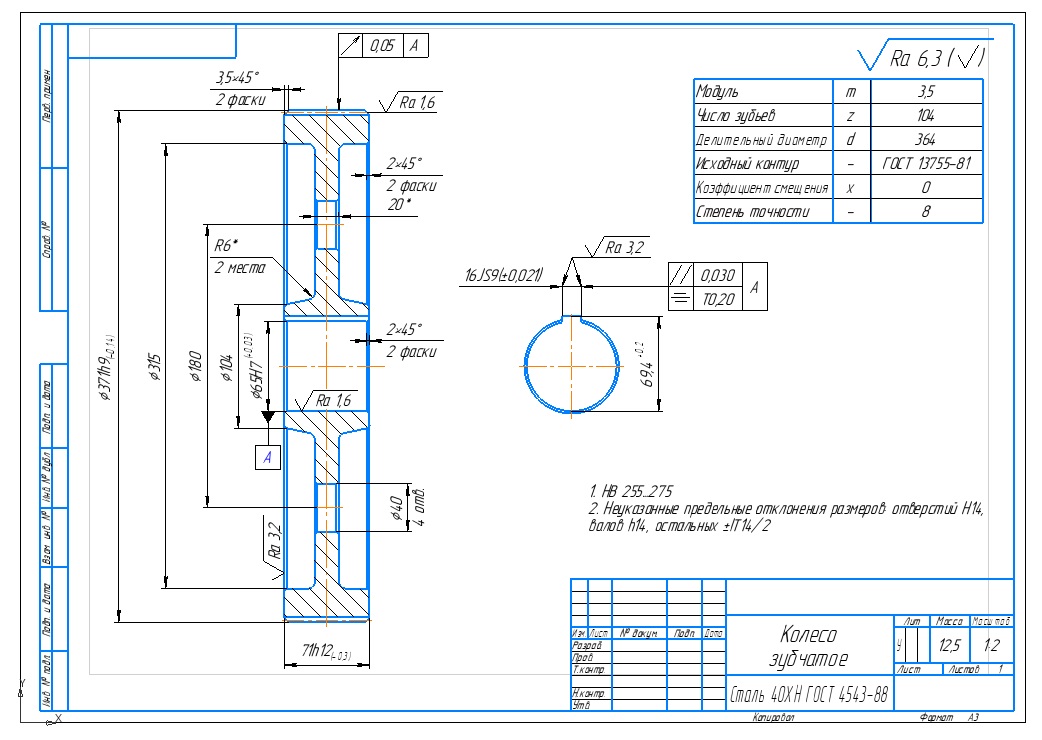

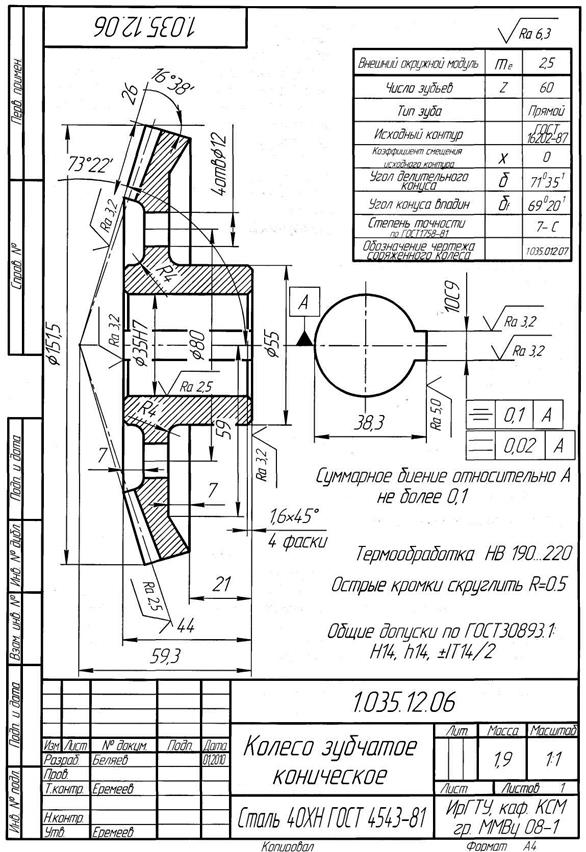

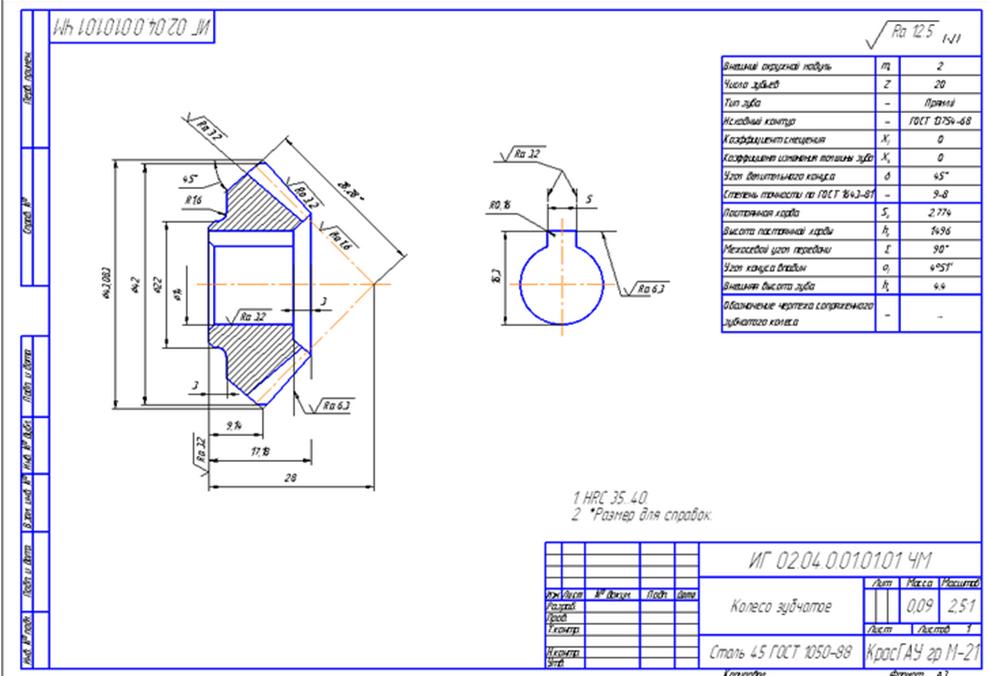

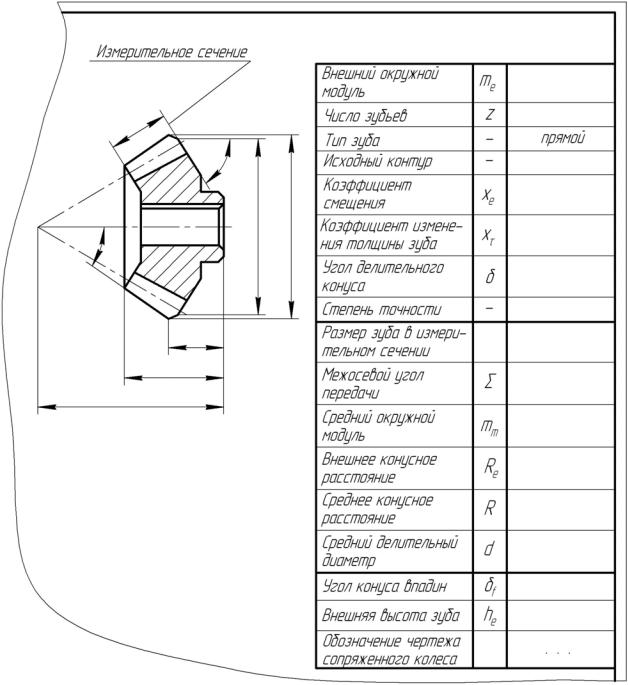

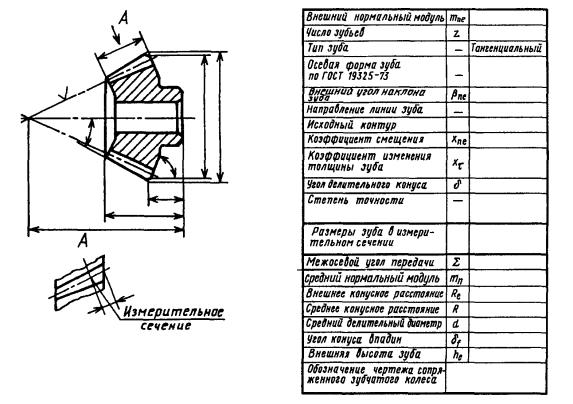

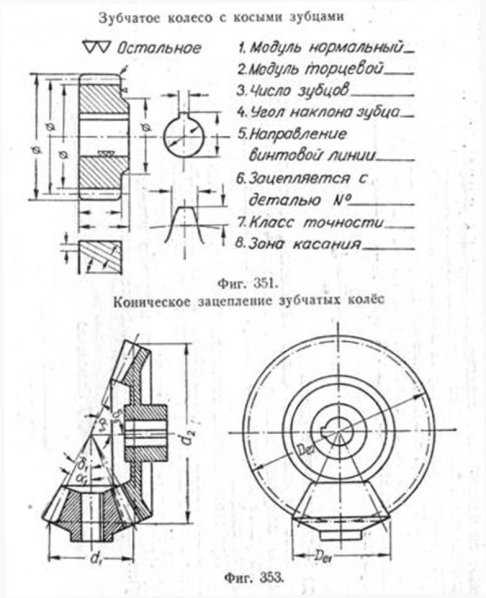

Коническое зубчатое колесо чертеж, зацепление

Конические зубчатые колёса. Применяются в тех случаях, когда вращателное движение от ведущего вала к ведомому осуществляется под каким-либо углом, чаще всего под углом 90° (фиг. 353). Особенностью конических зубчатых колёс является то, что зубец имеет переменный модуль по длине, т. е. на большой начальной окружности он больше, чем на малой. Конические зубчатые колёса принято вычерчивать по большому диаметру начальной окружности. В конических колёсах, в отличие от цилиндрических, на главном виде окружность впадин не вычерчивается. При изготовлении чертежа конического зубчатого колеса с натуры, по аналогии с цилиндрическими колёсами, измеряют наружный диаметр окружности выступов De, затем определяют модуль m и угол внешнего конуса по выступам зубцов (фиг. 363).

Для этого ставят зубчатое колесо торцом ступицы на разметочную плиту и измеряют высоту зубца h по наружному его торцу. Откладывают от окружности выступов по торцу зубца размер, равный h/2.2, и

наносят рейсмасом на всех зубцах риску. Риска пройдёт по начальному диаметру колеса d. Измерив d и поделив его на число зубцов z, определяют модуль m. Полученный модуль может несколько отличаться от стандартного вследствие неточности измерений, и поэтому его округляют до ближайшего стандартного значения модуля. Затем производят вычисление и обмер всех элементов колеса. Диаметр начальной окружности определяют по формуле d = mz. Если известно передаточное число зубчатой пары, т. е. отношение числа зубцов большого колеса z2 к числу зубцов малого z1 то половина угла при вершине начального конуса ?2 большого колеса определится (при угле между осями валов 90°) по формуле

tg?2=z2/z1 = i

где i —передаточное число.

Если передаточное число неизвестно, то угол начального конуса можно получить измерением при помощи угломера, использовав для этого ранее проведённую риску. Так же может быть измерен и угол конуса впадин.

При вычерчивании конического зацепления необходимо, чтобы: вершины начальных конусов обоих колёс находились на пересечении их осей; в этой же точке пересекались линии, соответствующие начальным окружностям зубчатых колёс.

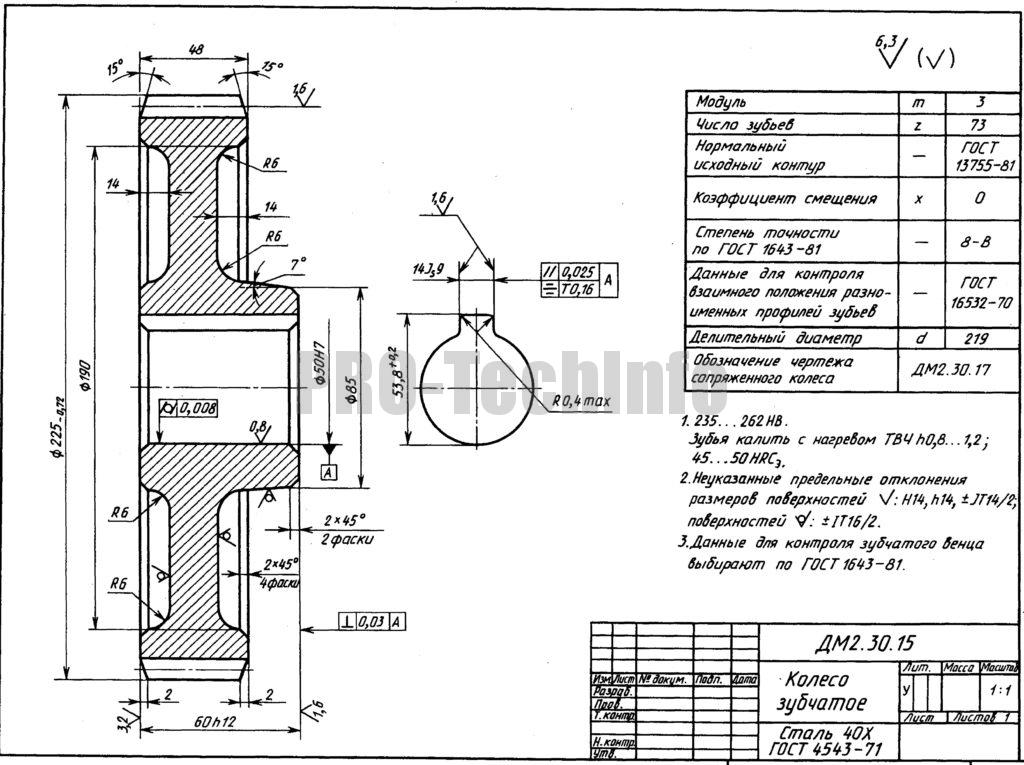

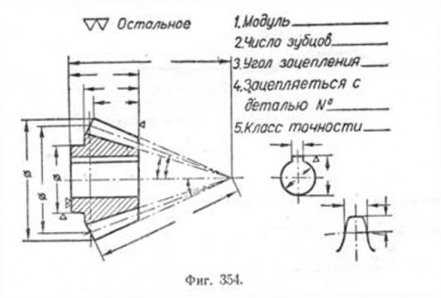

Чертёж конического колеса и пример нанесения размеров, конструктивных и технологических надписей показан на фиг. 354.

www.nacherchy.ru