Устранение дефектов сварки

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

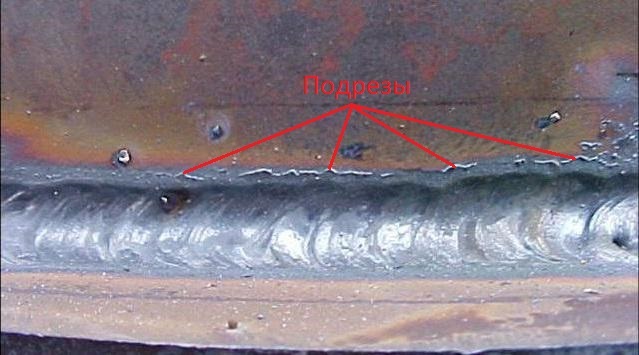

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

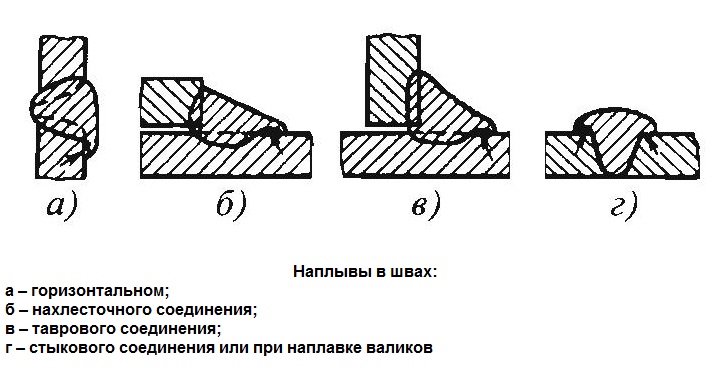

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

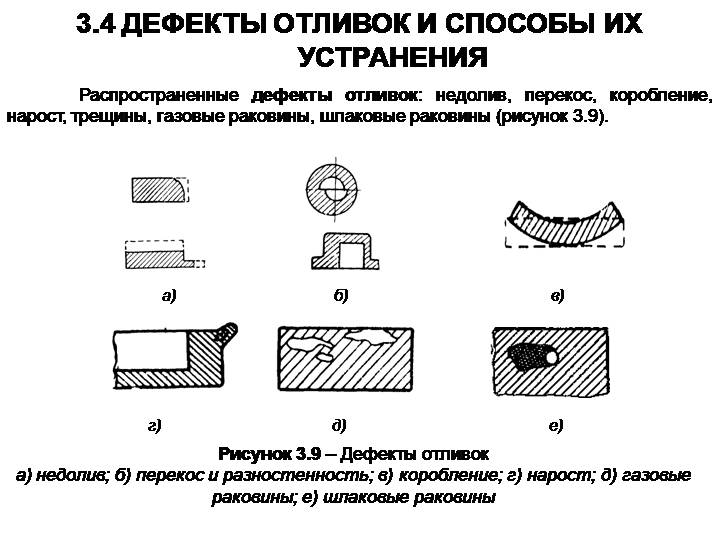

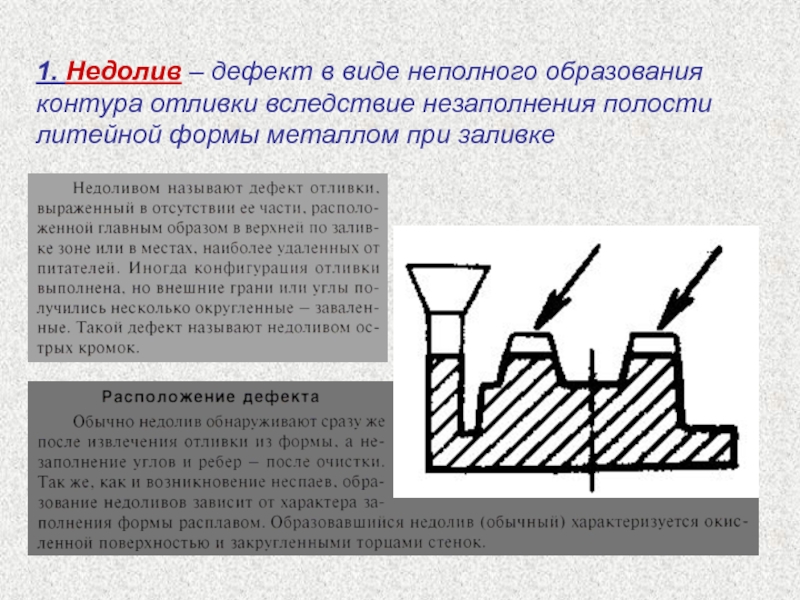

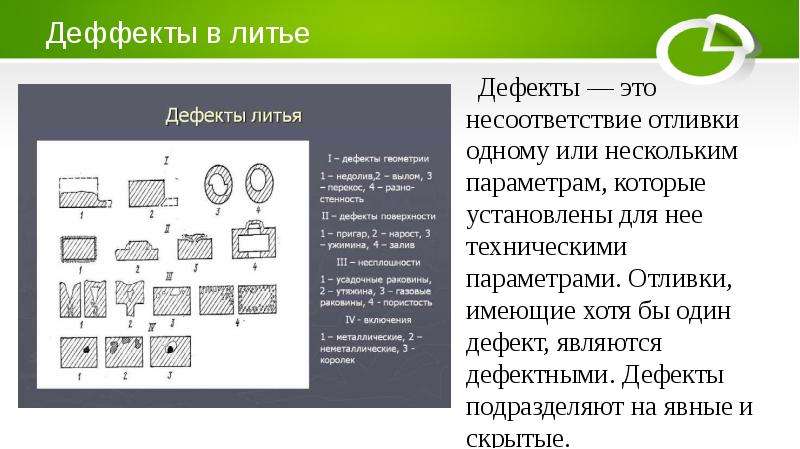

Классификация дефектов отливок

В современной металлургии существует несколько классификаций брака при литье.

В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Внутренний брак литья

Если же дефект обнаружен при дальнейшей обработке — это внешний брак. По внешнему проявлению различают следующие основные виды дефектов отливок:

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

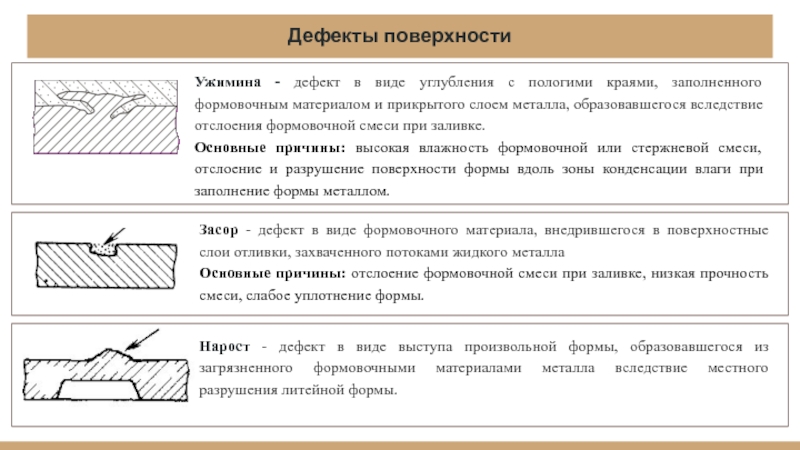

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

Внешние дефекты литья

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

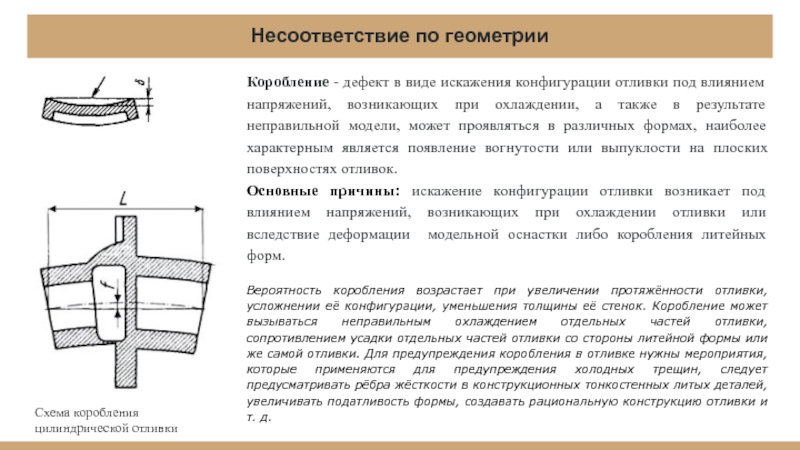

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

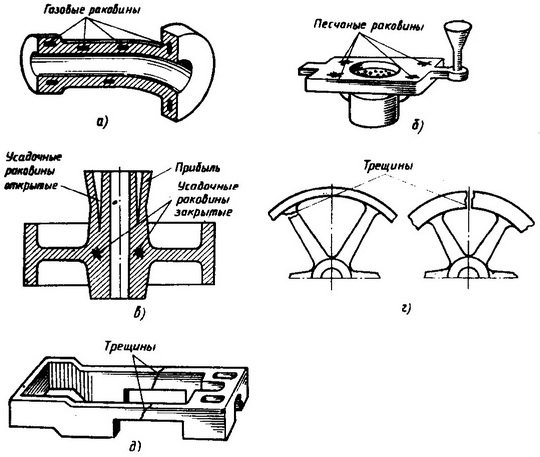

Трещины

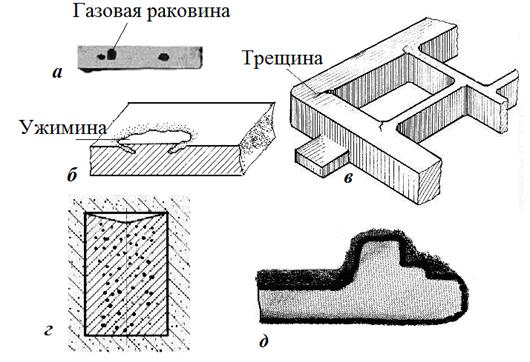

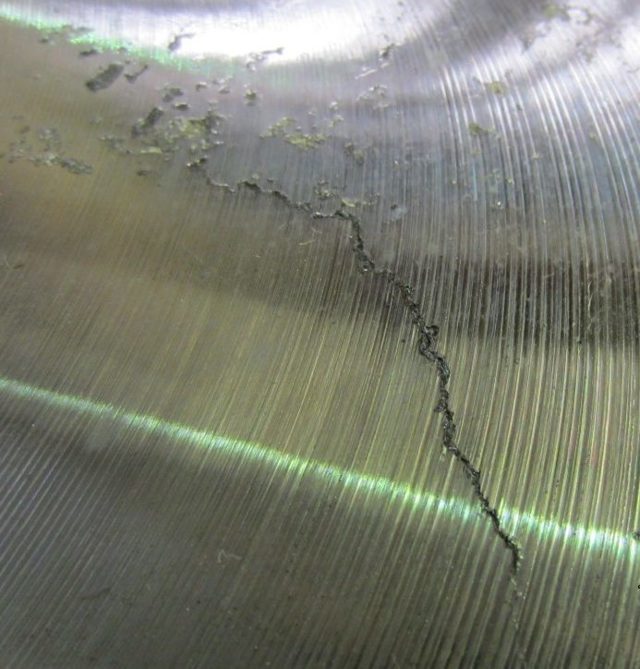

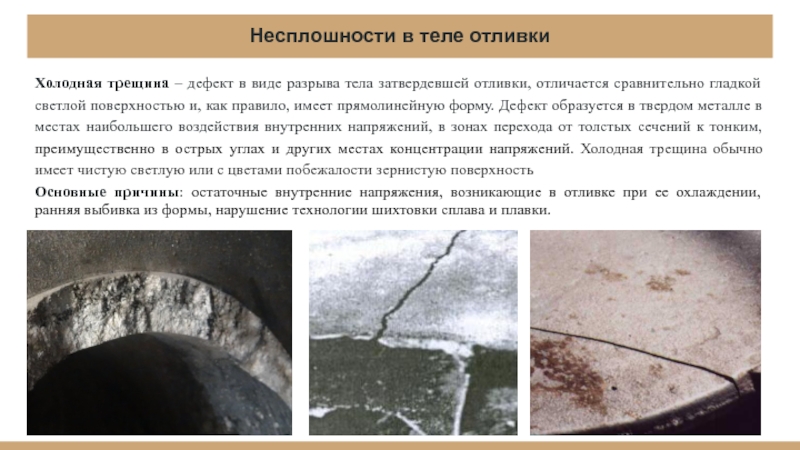

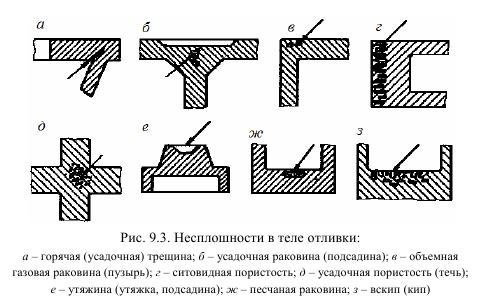

Еще один часто встречающийся порок литья — это трещины. Они бывают:

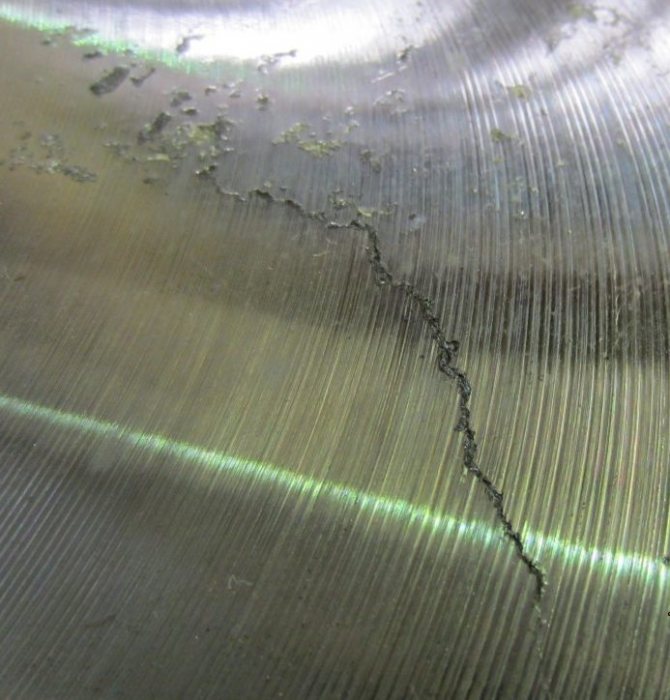

Трещины — деффект литья

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

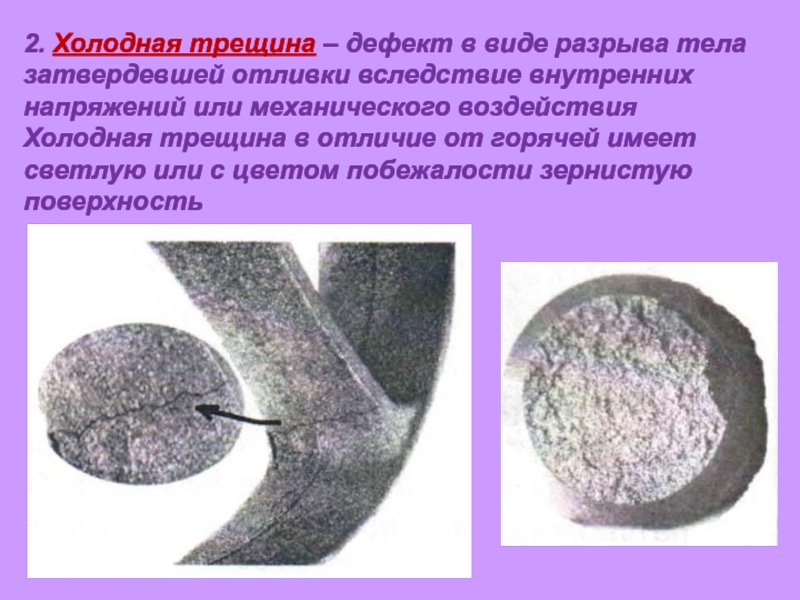

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

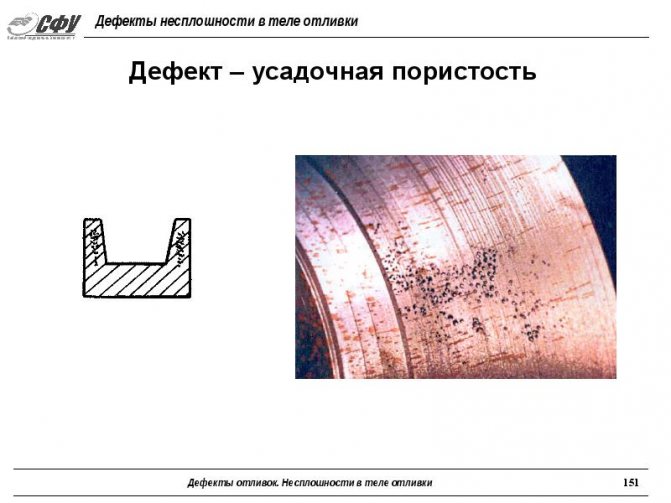

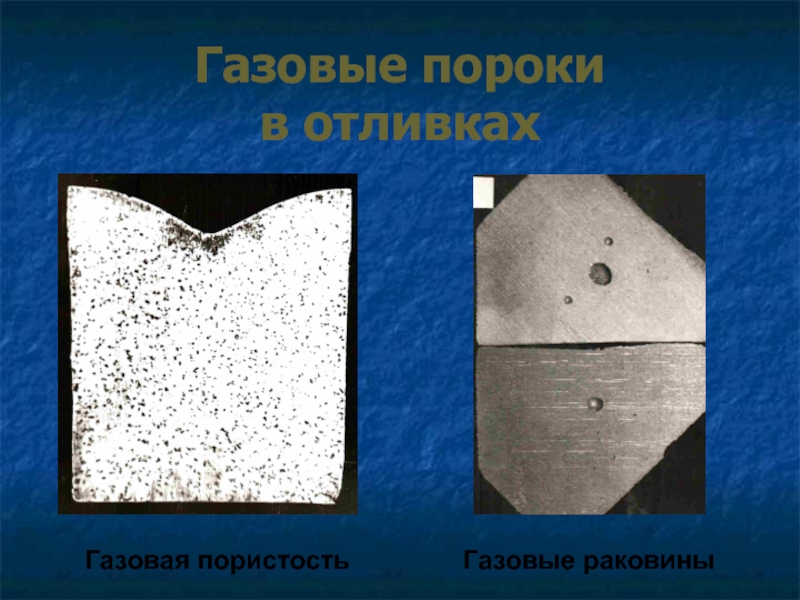

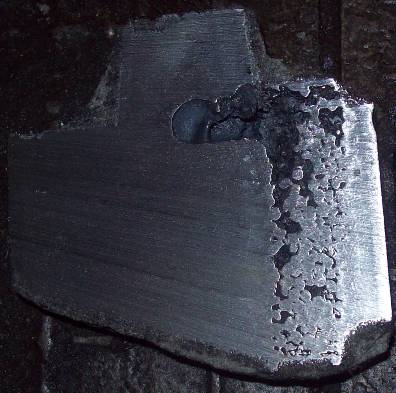

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

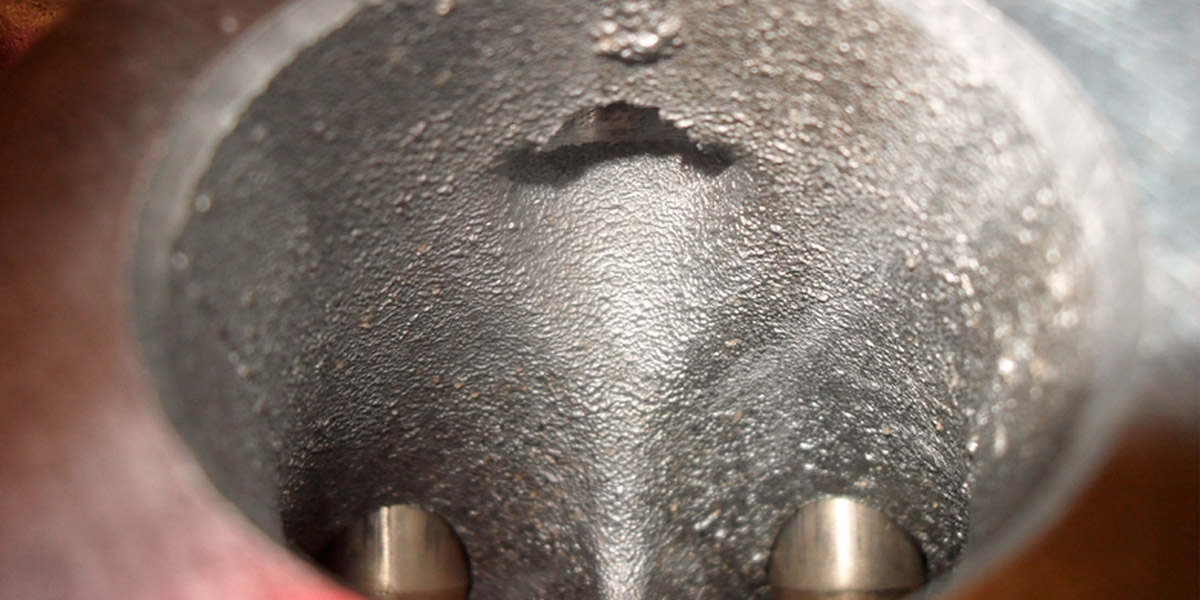

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Пригар

Другим видом брака является пригар. Отличительные признаки. Поверхность отливки бывает покрыта ошлакованной, оплавленной формовочной землей (химический пригар) и неошлакованной облицовочной землей с металлом, прониквшим в ее поры (механический пригар).

Причины образования. Низкая огнеупорность формовочной смеси создает условия для химического пригорания ее к отливке с образованием легкоплавких соединений с окислами железа, марганца и др. Легкоплавкие соединения проникают в глубь формовочной земли вследствие капиллярности. Такой пригар лишь с трудом удаляется пневмоническими зубилами и наждачными камнями.

Основными причинами механического пригара являются большая пористость облицовочной земли, вследствие которой в землю проникает жидкий металл, высокая температура металла при заливке формы и давление металла (напор) при заливке высоких отливок.

Трещины

Трещины бывают сквозные или несквозные, так называемые надрывы на поверхности отливок.

Отличительные признаки. Горячие трещины от внутренних напряжений образуются в то время, когда металл еще не остыл, за счет его повышенной усадки. Холодные трещины представляют собой разрыв металла в конце остывания за счет проявления внутренних напряжений, обусловленных усадкой. У горячих трещин, проявляющихся при высоких температурах, поверхность излома всегда бывает окислена, а у холодных — чистая поверхность или иногда покрыта легкими цветами побежалости.

Причины образования. Причинами образования трещин могут служить:

1. Неправильная конструкция самой отливки (резкие переходы в толщине, отсутствие галтелей или несоответствующий радиус их округлений).

2. Механическое сопротивление со стороны формы, стержней и каркасов, препятствующих свободной усадке.

3. Неправильная литниковая система (местный перегрев отливки).

4. Неправильные размеры и расположение холодильников, прибылей и выпоров.

5. Чрезмерно высокая температура заливки и вредные примеси в металле.

Иногда бывает достаточно даже легкого удара во время выбивки из опок, при обрубки или при небрежном обращении во время транспортировки, чтобы отливка дала трещину.

Меры предупреждения. Для устранения возможности возникновения трещин необходимо сводить к минимуму внутренние напряжение в отливке. Для этого нужно применять следующие меры.

1. Конструировать отливки так, чтобы они допускали по возможности свободную усадку по всем направлениям.

2. Стремиться заливать металл в сырую форму — более податливую, чем сухая.

3. Разница в толщинах сопрягающихся стенок должна быть минимальной.

Сложную отливку лучше составлять из нескольких частей, соединяемых затем в одно целое.

4. Радиус галтелей рекомендуется делать от 1/6 до 1/3 толщины соединяемых сечений. Размер радиусов галтелей следует выбирать равным 1; 2; 3; 5; 8; 10; 15; 20; 25; 30 и 40 мм.

5. В случае неизбежности неравномерного сечения в отливке ее следует конструировать так, чтобы массивные и тонкие части могли сокращаться при усадке, не мешая друг другу (например, следует применять пружинящие изогнутые спицы маховиков и зубчатых колес вместо прямых). Подводом металла в тонкие или в кварцевые части отливки можно выровнять скорость охлаждения их более массивных и центральных частей.

6. Применять металлические холодильники и холодильные формовочные смеси с повышенной теплопроводностью (хромистый железняк), способствующие предупреждению пороков усадочного характера. Смесью из хромистого железняка обкладывают те части формы (внутренние углы, стенки массивных частей), остывание которых нужно ускорить. Холодильная формовочная смесь удобнее металлических холодильников, так как ей легко придать любую форму при обкладывании моделей самой сложной конфигурации.

Меняя толщину слоя смеси, можно регулировать скорость остывания различных частей отливки как с наружной, так и с внутренней стороны.

7. Для борьбы с горячими трещинами от растягивающих усилий при усадки между смежными частями (например, фланцы, трубы, корпуса, краны паровой арматуры и т.п.) применять специальную высокоподатливую формовочную массу, а литниковую систему делать так, чтобы струя горячего металла не давала чрезмерных местных перегревов формы.

Способы исправления литейного брака

Для исправления поверхностных дефектов применяется механическая обработка — токарная, фрезерная или зачистка.

Фрезерная обработка брака литья

Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

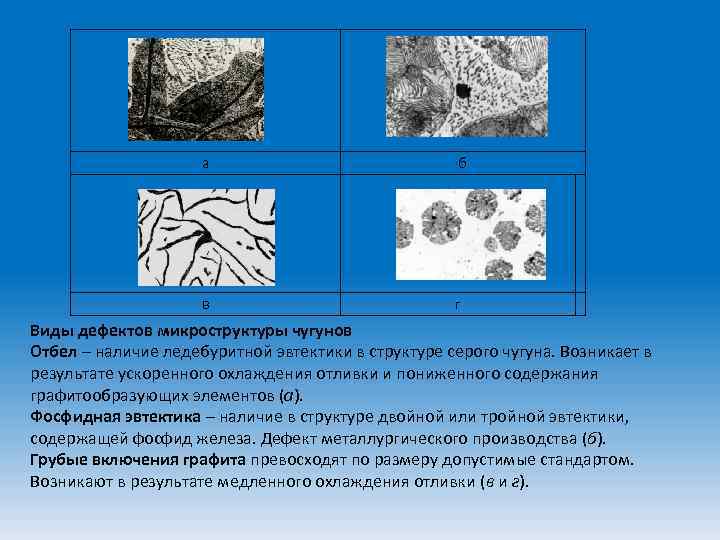

Классификация деффектов отливок из чугуна и стали

“Классификация дефектов отливок из чугуна и стали”

По ГОСТ 15467-79 дефектом называют каждое отдельное несоответствие продукции установленным требованиям. Изделие, имеющее хотя бы один дефект, называют дефектным. Это означает, что как минимум один из показателей качества отливки превысил предельно допустимое значение.

Изготовленные любым способом отливки контролируют по качеству, контроль осуществляют работники литейного цеха, ОТК и в отдельных случаях представители Госприемки.

В зависимости от степени пораженности дефектами все отливки подразделяют на четыре группы:

• годные , полностью отвечающие всем установленным требованиям технической документации и стандартов;

• условно годные , имеющие небольшие отклонения от установленных требований (малозначительные дефекты), не оказывающие существенного влияния на эксплуатационные показатели отливки или изделия в целом; отливки допускаются к дальнейшей обработке и используются по своему назначению с разрешения главных специалистов промышленных предприятий после тщательной оценки дефектов;

• исправимый брак – отливки, имеющие один или несколько устранимых дефектов, после исправления которых они могут быть допущены к дальнейшей обработке и использованию по назначению;

• неисправимый или окончательный брак – отливки, имеющие такие дефекты, исправление которых технически невозможно или экономически нецелесообразно, либо качество исправления которых невозможно проконтролировать. Забракованию подлежат отливки, имеющие хотя бы один неустранимый дефект.

Устранимость или неустранимость дефекта определяют применительно к конкретным условиям производства и ремонта.

В зависимости от степени пораженности дефектами все отливки подразделяют на четыре группы:

годные , полностью отвечающие всем установленным требованиям технической документации и стандартов;

условно годные , имеющие небольшие отклонения от установленных требований (малозначительные дефекты), не оказывающие существенного влияния на эксплуатационные показатели отливки или изделия в целом; отливки допускаются к дальнейшей обработке и используются по своему назначению с разрешения главных специалистов промышленных предприятий после тщательной оценки дефектов;

исправимый брак – отливки, имеющие один или несколько устранимых дефектов, после исправления которых они могут быть допущены к дальнейшей обработке и использованию по назначению;

неисправимый или окончательный брак – отливки, имеющие такие дефекты, исправление которых технически невозможно или экономически нецелесообразно, либо качество исправления которых невозможно проконтролировать. Забракованию подлежат отливки, имеющие хотя бы один неустранимый дефект.

Устранимость или неустранимость дефекта определяют применительно к конкретным условиям производства и ремонта.

Дефекты подразделяются по разным признакам. Например, зависимости от предрасположенности дефектов к обнаружению они могут быть явными и скрытыми.

Явным является дефект , обнаруживаемый при внешнем осмотре (визуальном контроле), или дефект, для выявления которого в нормативной документации предусмотрены соответствующие инструментальные средства и методики. Несмотря на невозможность визуального обнаружения, такой дефект является явным, так как при использовании предписанной методики дефектоскопии он будет безусловно обнаружен.

Скрытый дефект – это дефект, не обнаруживаемый при указанных выше условиях и не выявляемый предусмотренной для контроля аппаратурой. Скрытые дефекты иногда выявляются в процессе механической обработки отливок или в процессе эксплуатации изделий, а также при дополнительном дефектоскопическом контроле не предусмотренными в технологических картах методами и средствами. Наиболее нежелательно и опасно, когда скрытый дефект проявляется в процессе эксплуатации изделия, что может вызвать аварийную ситуацию.

Согласно ГОСТ 19200 – 80 дефекты отливок из чугуна и стали подразделяют на пять основных групп (50разновидностей). Необходимо отметить, что принятая терминология широко используется также для отливок из сплавов на основе алюминия, магния, титана и других и поэтому может рассматриваться как универсальная.

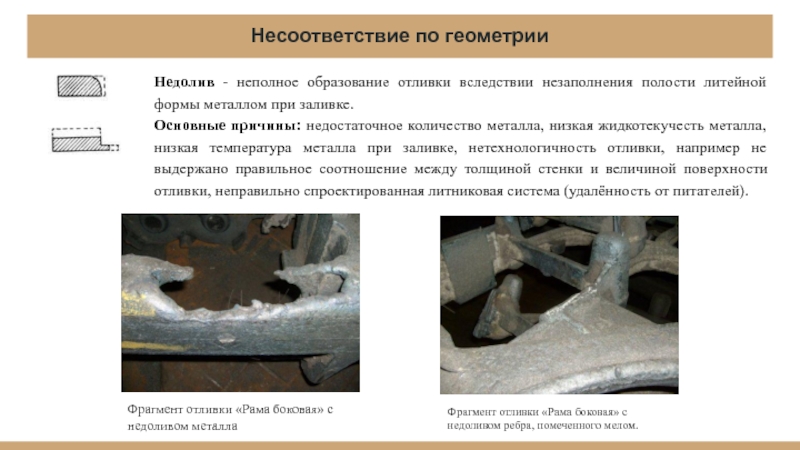

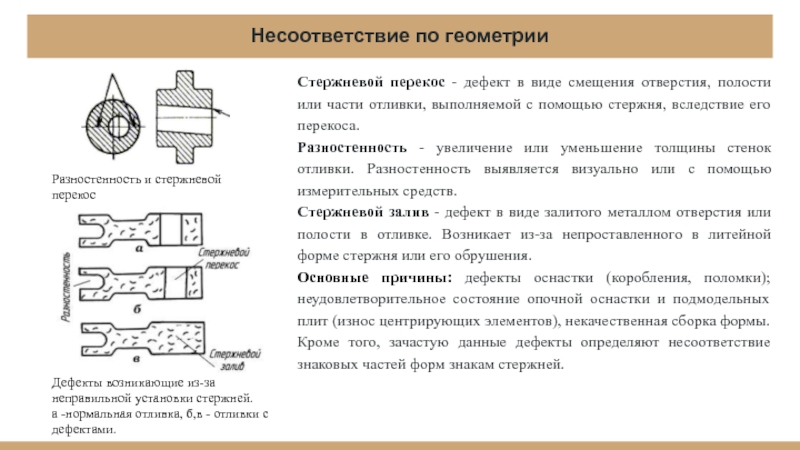

1. Несоответствие по геометрии (14 видов):

Перекос Стержневой перекос Разностенность Стержневой залив Коробление Незалив Зарез Вылом

Какие дефекты возникают при сварочных работах

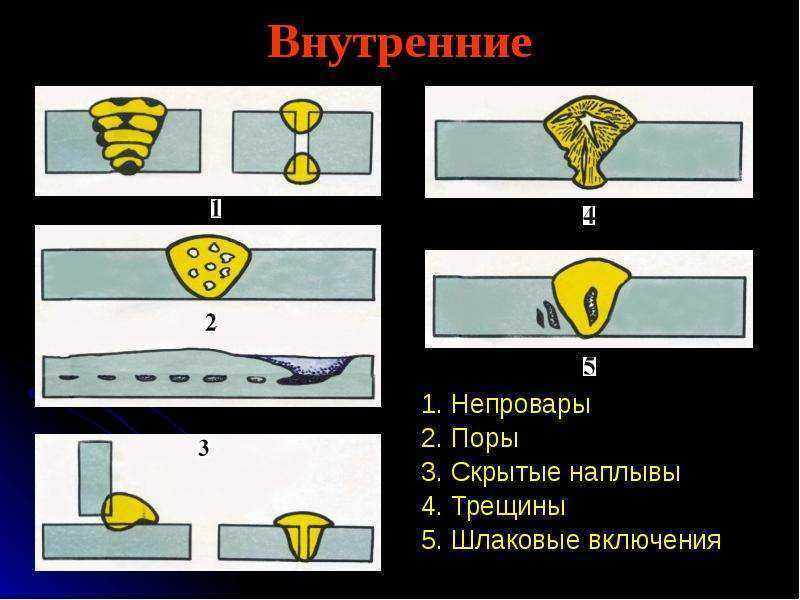

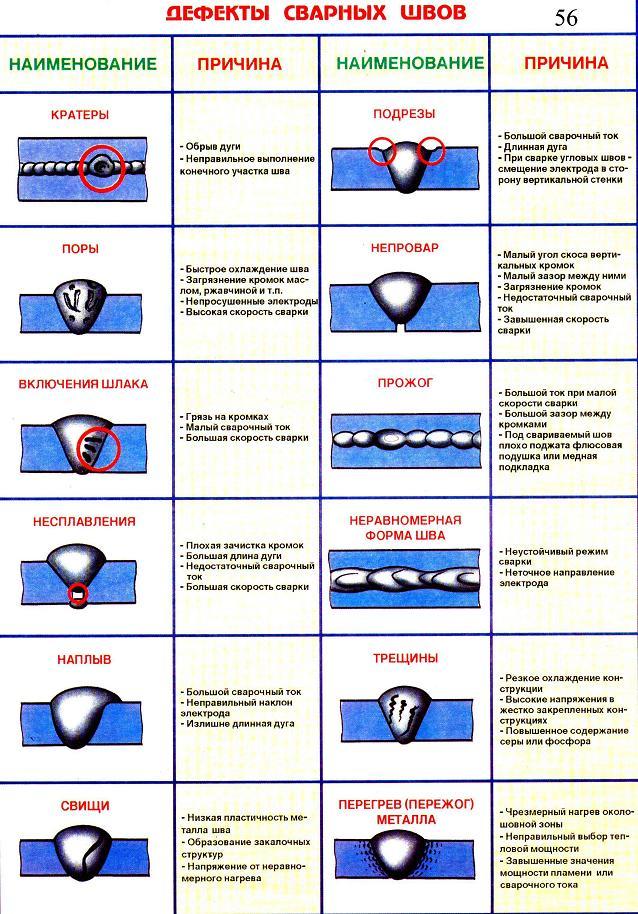

В зависимости от причин возникновения, размеров, форм и места размещения на шве различают разные виды дефектов. Чтобы понять какие способы устранения дефектов сварных соединений будут наилучшими, вначале нужно определить их вид и почему они возникли.

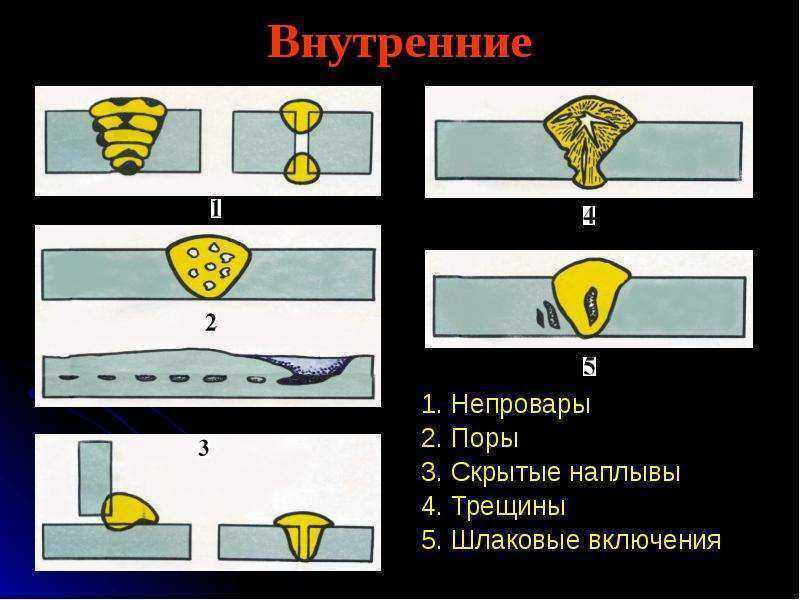

Согласно классификации по ГОСТу 30242-97 выделяют следующие группы дефектов:

- трещины в сварочных швах, которые могут быть поперечными, продольными, радиальными и другими;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выпуклостей, смещений и других изъянов;

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке или же распределяться по всему шву равномерно;

- непроваренные участки и несплавленные кромки;

- наличие твердых (оксидных, металлических, шлаковых) вкраплений и включений в сварном шве.

По месту расположения дефекты разделяются на внутренние, наружные и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся дефекты сварных соединений и способы их устранения выбираются в соответствии проставленных в местах их присутствия номеров.

Три виновника дефектов анодированных профилей

В изготовлении анодированных алюминиевых профилей принимают участие три производителя :

- литейщик, который изготавливает исходные экструзионные слитки;

- прессовщик, который изготавливает из этих слитков прессованные алюминиевые профили;

- анодировщик, который формирует на этих профилях анодное покрытие.

Когда на готовых анодированных профилях обнаруживают дефекты, то часто возникают споры между этими тремя производителями в том, кто виноват в возникновении конкретного дефекта. Вопрос решается легче, если все трое исполнителей входят в одну компанию. Если же они принадлежат разным компаниям, то часто возникают серьезные разногласия о причинах возникновения дефектов.

Из-за особенностей формирования анодного покрытия для изготовления высококачественных анодированных профилей необходимо тесное и конструктивное сотрудничество все трех производителей:

Производитель слитков (литейщик) должен обеспечивать однородность химического состава слитков и однородность литой структуры. Все это достигается правильной технологией литья слитков и их гомогенизации.

Изготовитель профилей (прессовщик) должен обеспечивать однородную прессованную структуру профилей по их сечению и длине, правильную технологию термической технологии (охлаждение на прессе и старение), аккуратное перемещение профилей по линии пресса и их бережное транспортирование до линии анодирования.

Анодировщик отвечает за качество хранения и производственных перемещений профилей, предназначенных для анодирования, качество механической и химической подготовки поверхности, самого процесса анодирования и наполнения пор, а также, при необходимости, окрашивания анодного покрытия алюминиевых профилей.

В большинстве случаев дефекты анодированной поверхности нельзя обнаружить пока изделие не выйдет из линии анодирования. К этому моменту уже потрачено много времени, усилий и средств на изготовление этого дефектного изделия.

Дефекты отливок

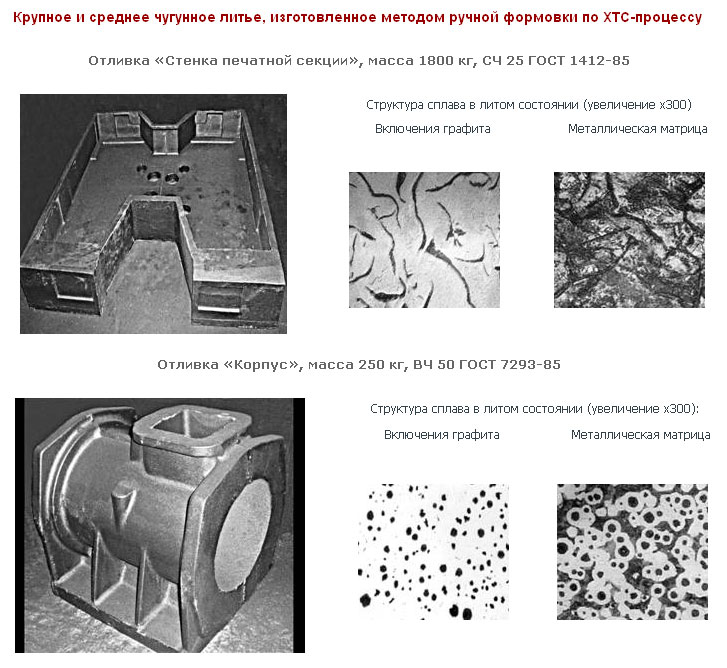

Дефекты отливок условно разделяют на поверхностные, внутренние, отклонения размеров и конфигурации, несоответствия по химическому составу, структуре и механическим свойствам металла.

Внутренние дефекты отливок

К внутренним дефектам отливок относятся следующие:

- засоры (открытые или закрытые полости в теле отливки, заполненные материалом оболочковой формы) – обычно образуются из-за попадания песчинок в форму при формовке в сыпучий наполнитель, а также смывания расплавом «заусенцев» на форме, образующихся между моделью и литниковой системой при небрежной пайке;

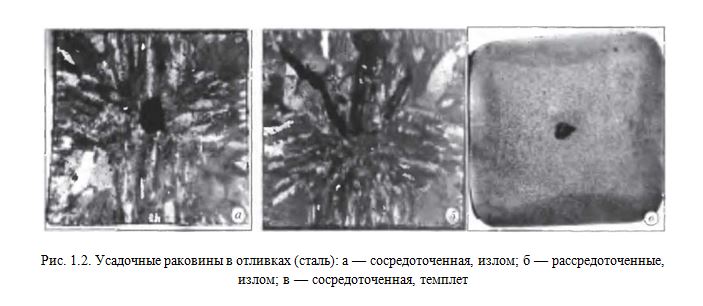

- усадочные раковины и пористость – возникают из-за недостаточного питания отливки при затвердевании, при чрезмерно высокой температуре расплава и формы, из-за нарушений химического состава расплава;

- газовые раковины – образуются как следствие недостаточной газопроницаемости оболочковой формы и образования «воздушных мешков» при неправильной конструкции литниково-питающей системы;

- горячие трещины – являются результатом нетехнологичности конструкции отливки (сочетание тонких и массивных стенок, наличие острых углов, недостаточных размеров галтелей и переходов и т.д.), а также высокой температуры заливки и недостаточной податливости формы.

Отклонения размеров и конфигурации отливки от заданных могут быть вызваны разными причинами. Главными из них являются нестабильность усадки модельного состава и деформация оболочковой формы в процессе прокаливания, а также нестабильность усадки металла отливки. На точность размеров и конфигурации отливки влияют также режимы сушки и прокаливания оболочковой формы.

На нестабильность усадки пастообразных модельных составов в большой степени влияет, например, воздух, содержащийся в них. Воздух уменьшает объемную усадку модели, но вследствие непостоянства его содержания в разных моделях в партии вызывает существенную нестабильность размеров моделей при усадке.

На деформацию оболочковой формы наибольшее влияние оказывают полиморфные превращения ее материала при нагреве и вызванные ими изменения размеров рабочей полости. Поэтому перспективными для получения точных форм и соответственно отливок являются материалы, не имеющие полиморфных превращений при нагреве и охлаждении и обладающие малым ТКЛР (плавленый кварц, высокоглиноземистый шамот и т.д.).

Несоответствие механических свойств отливки заданным обычно вызывается несоответствием химического состава и структуры требуемым, а также наличием усадочных дефектов (раковин и пористости) в отливке, повышенным содержанием газов в металле.

Кроме использования известных металлургических средств для устранения этих дефектов внимание следует обращать также на технологичность конструкции отливки, конструкцию литниково-питающей системы, которая должна обеспечить питание усадки отливки, и на взаимное расположение отливок в блоке и отливок относительно элементов литниково-питающей системы. При неправильном расположении отдельные части отливок, расположенные близко одна к другой, могут создавать тепловой узел, приводящий к замедленному затвердеванию этих частей и образованию в них дефектов. При неправильном расположении отдельные части отливок, расположенные близко одна к другой, могут создавать тепловой узел, приводящий к замедленному затвердеванию этих частей и образованию в них дефектов

При неправильном расположении отдельные части отливок, расположенные близко одна к другой, могут создавать тепловой узел, приводящий к замедленному затвердеванию этих частей и образованию в них дефектов.

- ← Раздел 2.5

- Раздел 3.1 →

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

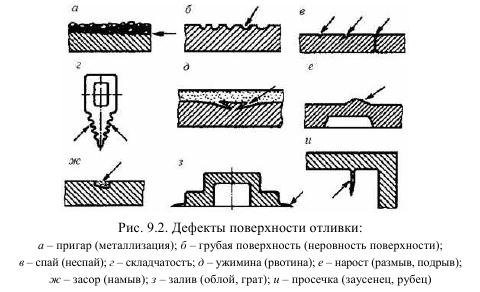

Дефекты литья стали

Виды дефектов отливок

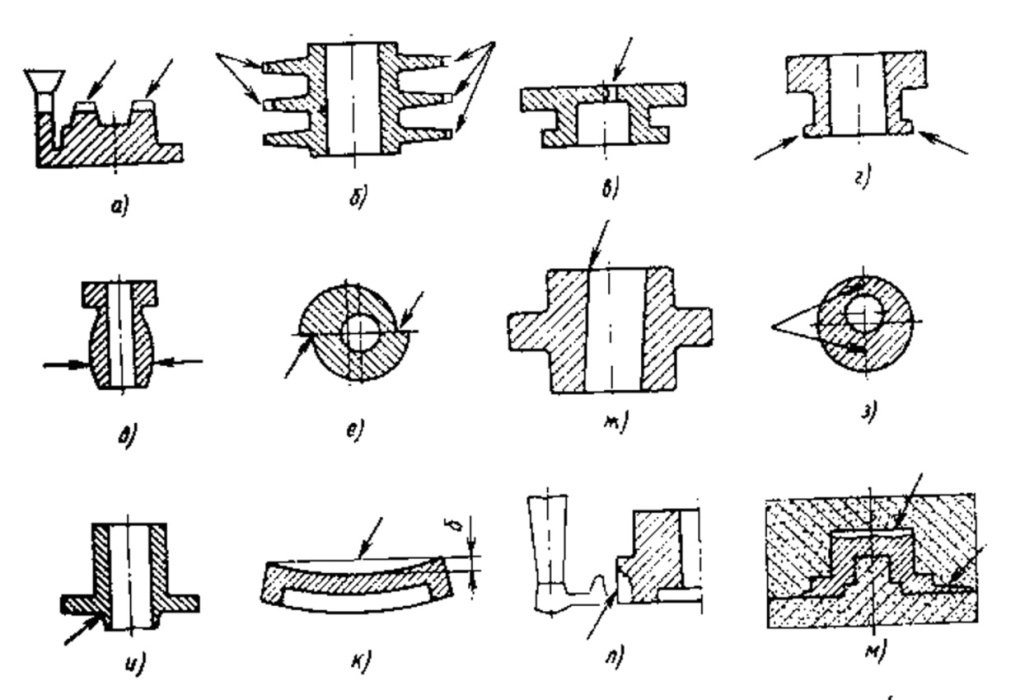

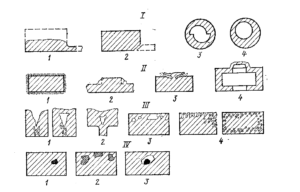

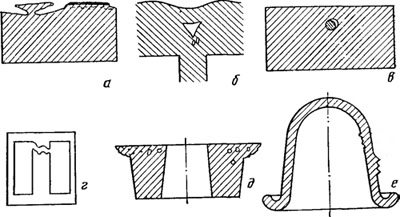

Отливкам, как и слиткам, присущи свои дефекты (рис. 48). Кроме того, на практике встречаются другие пороки: приливы или местные утолщения отливок (залив, подутость, нарост, обвал, подрыв, обжим, задир; см. рис. 48); искажение формы и размеров (недолив, коробление, разностенность, перекос, вылом); несоответствие состава, структуры и свойств сплавов.

Рис. 48. Виды дефектов в отливках: а — ужимина; б — утяжина н закрытая усадочная раковина; в —королек; г — термическая трещина; 0 —обжим формы; е — задир

Основными являются поверхностные и внутренние дефекты.

К поверхностным дефектам относят:

пригар, когда поверхность отливки полностью или частично покрыта слоем формовочного материала, пропитанного металлом и его оксидами. Причиной этому могут служить высокая температура заливки, большая продолжительность заливки, недостаточная раскисленность металла, слабое или, наоборот, слишком сильное уплотнение формовочной смеси, низкая теплопроводность смеси или ее малая газопроницаемость, неудовлетворительное качество очистки отливок.

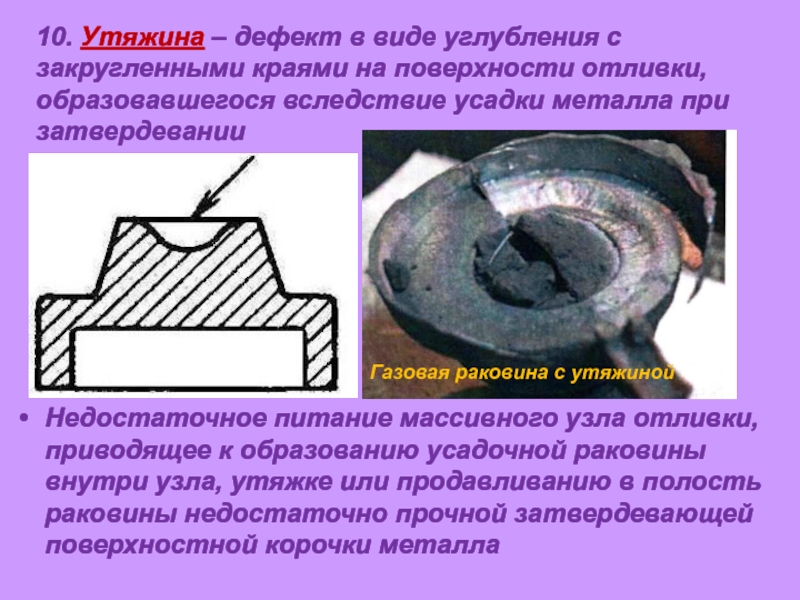

Ужимина — небольшое утолщение на поверхности отливки, содержащее промежуточный слой формовочного материала. Причина ее образования — слишком медленная заливка формы, неудовлетворительные свойства формовочной смеси (низкая прочность, высокие термические напряжения), наличие в отливках больших плоских поверхностей, технологические нарушения при заливке металла (неравномерная подача металла, перерывы струи), повышенная газотворность смеси, длительное выстаивание сухих или подсушенных форм перед заливкой, отслаивание формовочной краски при заливке или сушке, большое давление газов в толще формы.

Спай — немонолитное слияние потоков металла, имеющее вид шва с округленными кромками, уходящее в глубь отливки. Причина его образования — непровари-вание металла в месте слияния двух потоков, низкая температура заливки, медленное заполнение формы, низкая жидкотекучесть металла (высоколегированная сталь, сплав), заливка тонкой или прерывистой струей и т. д.

Горячая трещина — хорошо заметный разрыв стенок отливки, проходящий по границам зерен металла, с неровной черной поверхностью излома и со следами ден-дритов. Она образуется при наличии значительных перепадов температур в стенках и отдельных частях отливки в период затвердевания и дальнейшего охлаждения, при механическом торможении усадки элементами литниковой системы, при повышенной температуре заливки, неравномерном подводе металла к отливке, недостаточном питании массивных узлов отливки, при повышенном содержании примесей, увеличивающих хрупкость металла (например, серы).

Холодная трещина — слабо заметный разрыв стенок отливки со светлой зернистой поверхностью излома или цветом побежалости. Причины ее образования в основном те же, что и при горячей трещине, только их влияние проявляется при более низких температурах.

Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел “Ориентация и внутренние напряжения”).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел “Режимы со сбросом давления”).