Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Контроль качества сварных швов

Сварные швы могут стать самым ненадежным местом всей металлоконструкции, если они выполнены с нарушением технических условий и правил, поэтому важно производить полноценную оценку, начиная от визуального осмотра и заканчивая самыми современными физическими и химическими способами. Выбранный метод проверки зависит еще и от конкретной конструкции, где есть сварные швы, а также от функций, которые она будет выполнять

Соединений металлоконструкций

Различные металлоконструкции после сварки также нуждаются в проверке качества, поскольку сварные швы влияют на надежность и общий срок службы таких конструкций. К основным методам проверки и контроля качества сварных соединений металлоконструкций относят:

- визуально измерительный;

- ультразвуковой;

- капиллярный;

- оценка проницаемости;

- радиационный контроль.

На проницаемость швы можно проверять с использованием керосина, вакуум-аппаратом, а также гелиевым или галлоидными течеискателями.

Оценка с помощью специальных жидкостей.

Оценка с помощью специальных жидкостей.

Соединений трубопроводов

Любые сварные швы трубопроводов не должны иметь: трещин, кратеров, прожогов.

Важно! Недопустимы любые ошибки некачественной сварки.

Среди основных методов контроля при проверке трубопроводов используют:

- Магнитографический контроль, который позволяет обнаружить поля рассеяния. Отражается на радиограмме в виде графиков. Позволяет выявить непровары, цепочки шлака, микротрещины.

- Рентгеновское излучение.

- Проверка проницаемости с использованием гидравлики, пневматики, а также пузырькового метода.

Для пневматических испытаний в трубопровод запускают в больших количествах воду или газ, а на поверхность наносят пенообразующий состав, который при проникновении жидкости или газа будет пузыриться, что укажет на наличие недостатка.

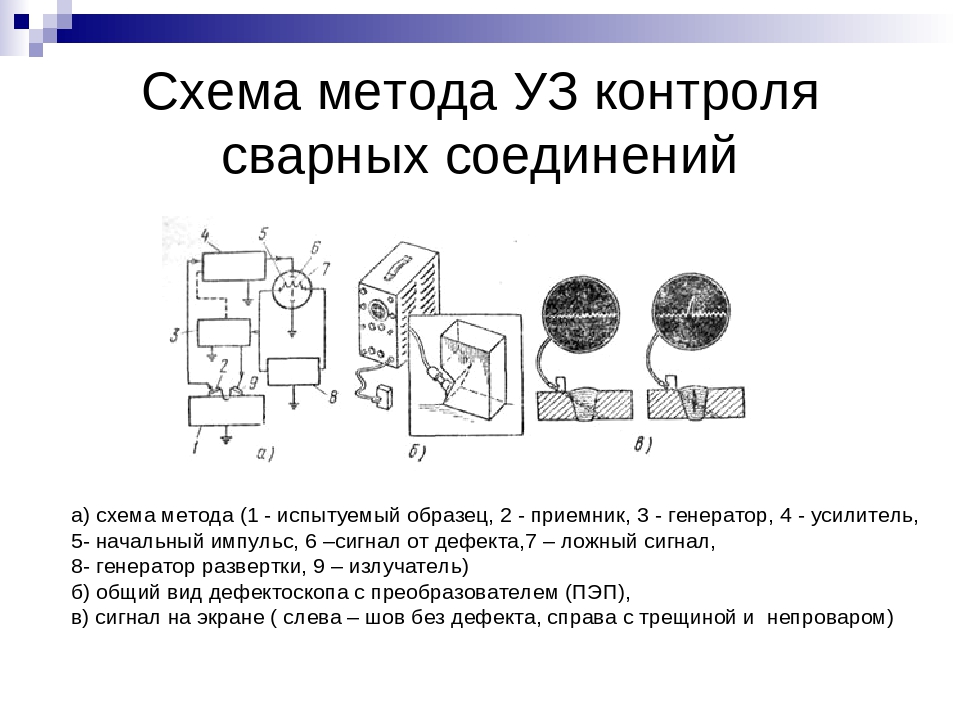

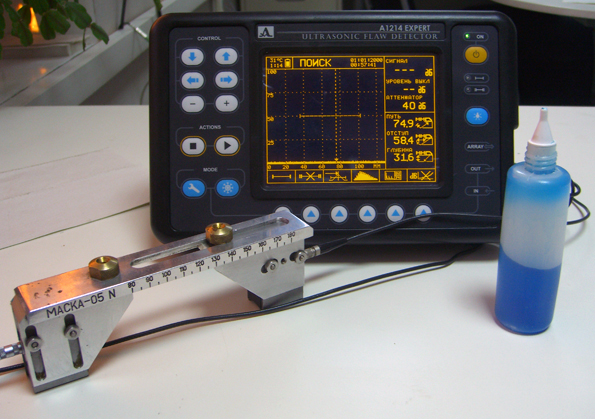

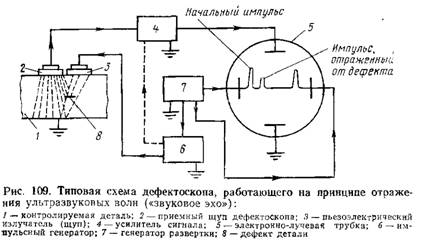

Устройство и принцип работы ультразвукового дефектоскопа

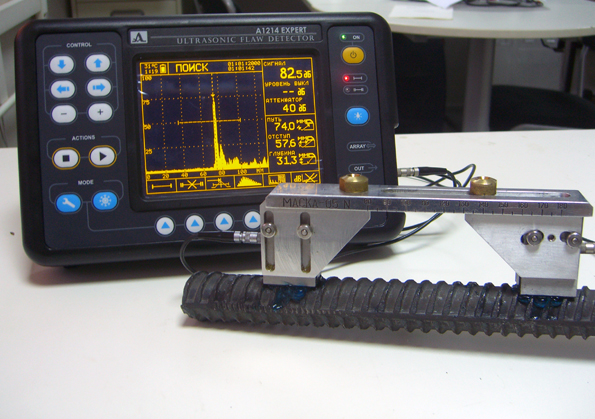

У всех приборов есть генератор, излучатель и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Чаще используются пьезоэлементы. Ультразвуковой датчик посылает сигналы импульсно, с паузами до пяти микросекунд. Длительность настраивают в зависимости от плотности металла, структурных особенностей изыскиваемых дефектов. По отражению делается качественная и количественная оценка: выявляется дефект, глубина его образования, размеры.

Излучатель находится в подвижном щупе, он двигается вдоль и поперек исследуемых швов.

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую или отраженную волну. На границе сред волна меняет направление, оператор должен это учитывать. Проще определяются теневые участки – места, где волна отражается. Звуковой сигнал преобразуется в электрический, картинка выводится на осциллограф. Отраженная волна показывает пик, постоянная – прямую линию.

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 “Контроль неразрушающий. Методы оптического вида” устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

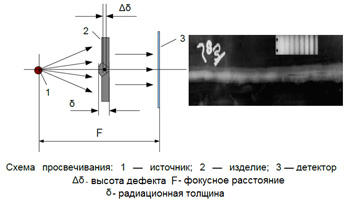

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 “Контроль неразрушающий. Сварные соединения. Радиографический метод”.

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

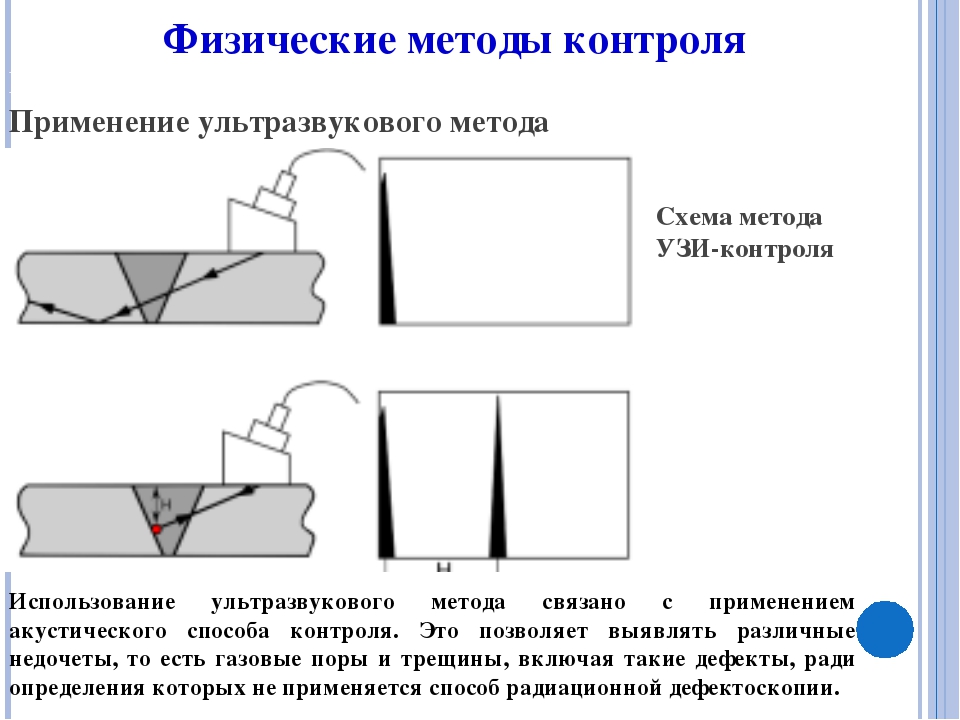

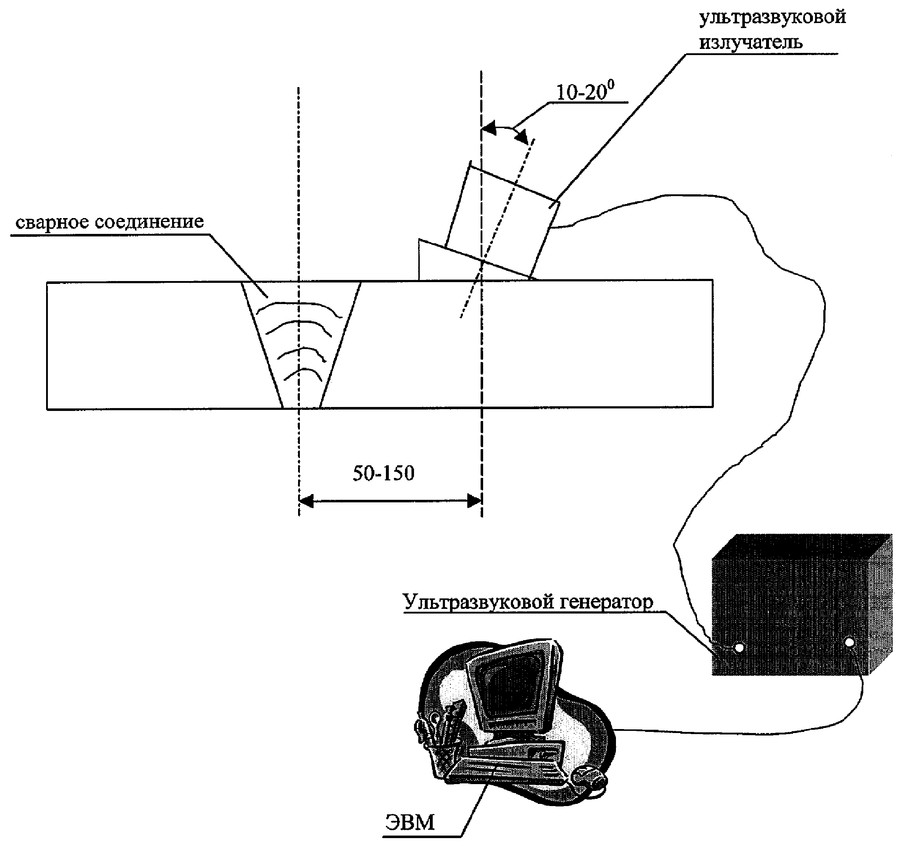

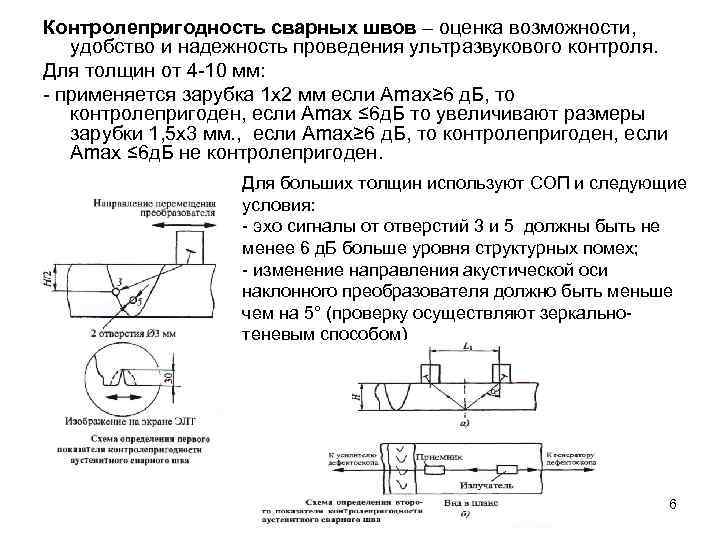

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Контроль сварных соединений в ООО «СтройЛаборатория СЛ»

ООО «СтройЛаборатория СЛ» осуществляет контроль сварных швов неразрушающими методами. Сотрудники компании проводят испытания на объекте с составлением протокола. Наши преимущества:

- Опыт работы с 1993 года.

- Наличие разрешительных документов на проведение экспертизы сварных швов.

- Услуги опытных специалистов.

- Высокоточное оборудование, проходящее своевременную поверку.

- Консультирование заказчика испытаний на всех этапах сотрудничества.

Обращаем Ваше внимание:

Минимальная стоимость выезда на объект заказчика с проведением испытаний и оформлением протокола составляет:

- по г. Москва (в пределах МКАД) от 15 000 руб. (в том числе НДС 20 %);

- по г. Москва (за МКАД) и по Московской области от 18 000 руб. (в том числе НДС 20 %);

- выезд в другие регионы РФ рассчитывается индивидуально.

Виды УЗК сварочных швов

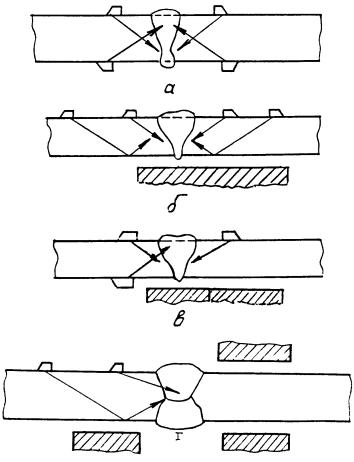

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

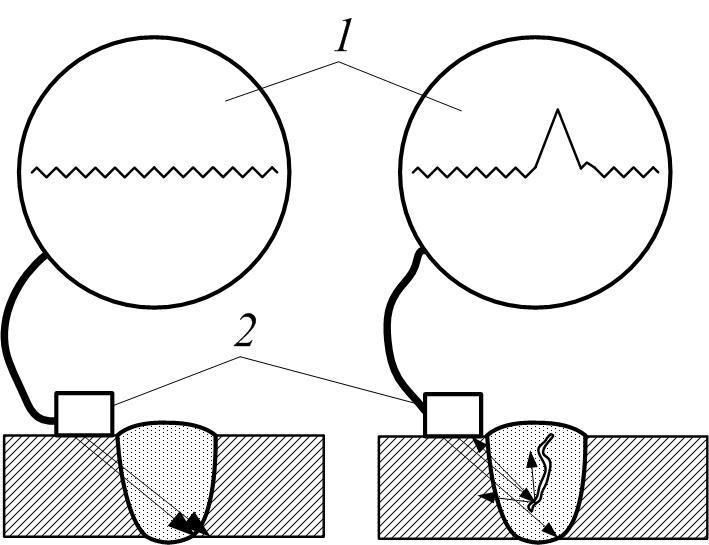

Основные способы локации:

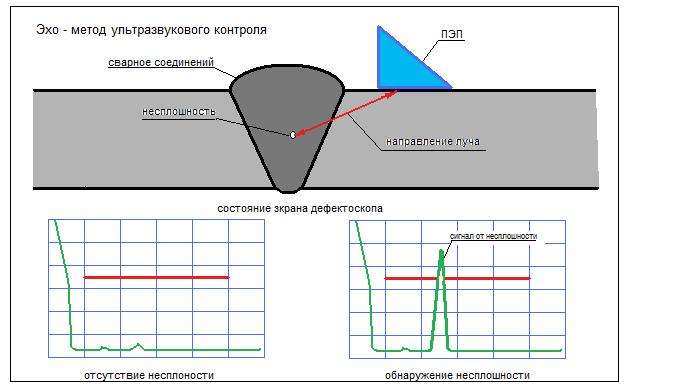

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Магнитный

Суть метода состоит в использовании эффекта магнитного рассеяния, проявляющегося над дефектом намагниченного контрольного образца.

В зависимости от метода фиксации потоков рассеяния различают способы:

- магнитного порошка;

- индукционный;

- магнитографический.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

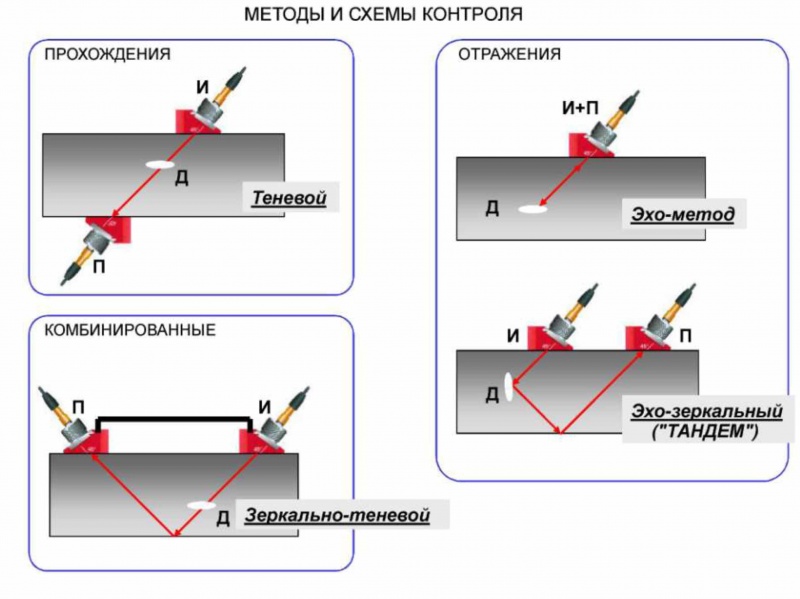

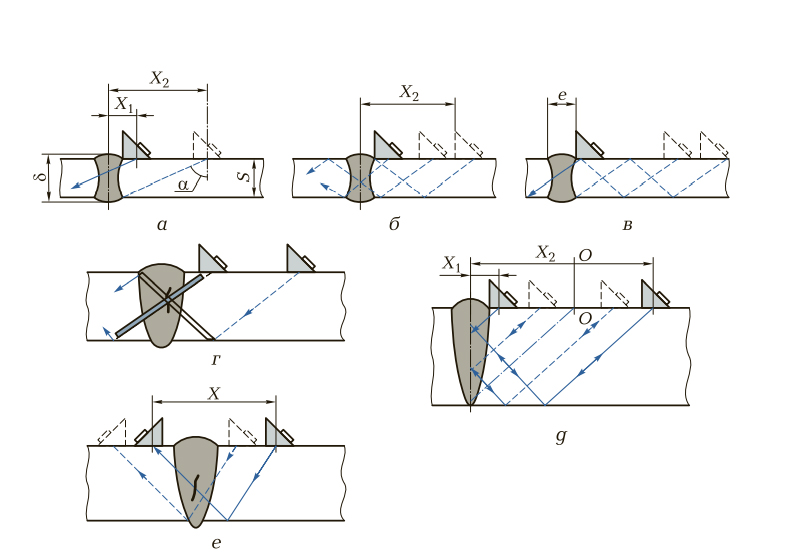

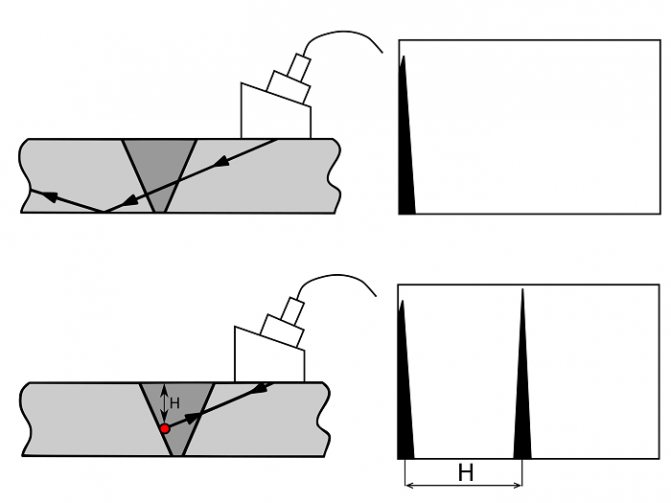

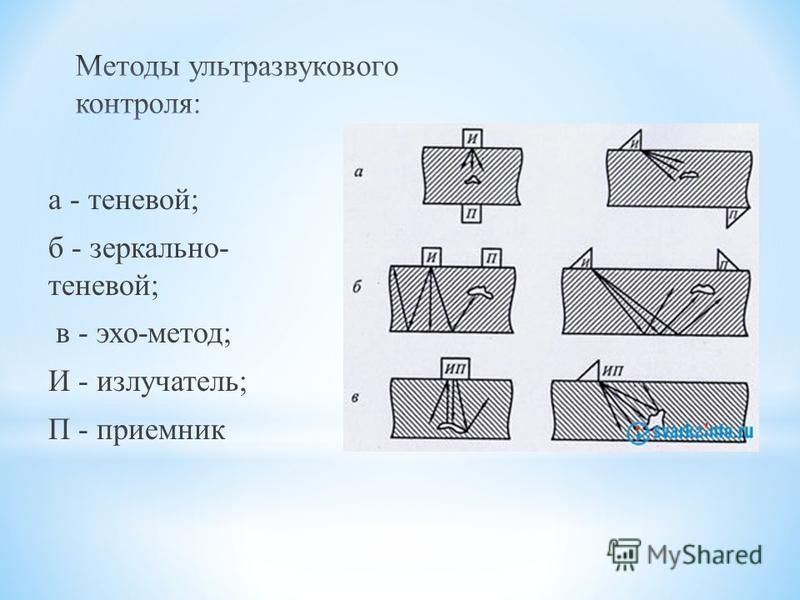

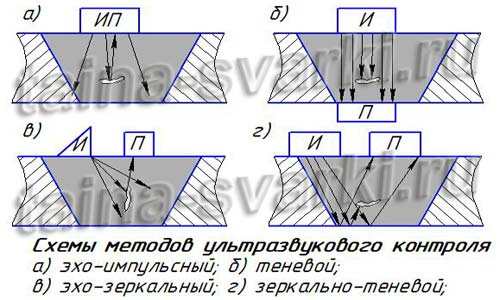

Методы ультразвуковой дефектоскопии

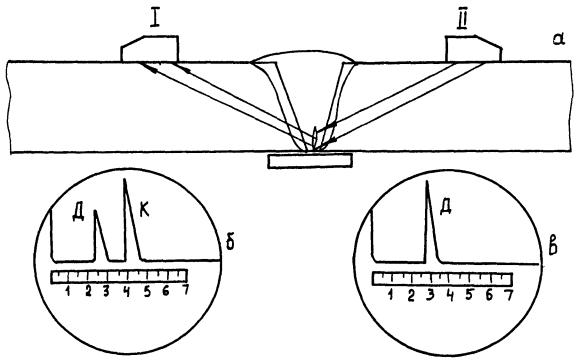

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный, эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод. Он заключается в направлении акустической волны на сварное соединение и регистрации отражённой волны от дефекта. При таком методе источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается в использовании двух преобразователей, установленных на разные стороны сварного соединения. При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается “глухая область”, это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей, но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником ультразвуковые колебания отражаются от дефекта и регистрируются приёмником. На практике такой метод получил широкое распространение для поиска дефектов, расположенных перпендикулярно поверхности сварного соединения, например, сварных трещин (схема в) на рисунке).

4. Зеркально-теневой метод. По своей сути представляет собой теневой метод, но преобразователи располагаются не на противоположных поверхностях сварного соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Ультразвуковые толщиномеры

Установка ультразвукового контроля дает возможность не только определить дефекты образца, но и измерить толщину материала либо его лакокрасочного покрытия, не нарушая целостности последнего.

Измерение толщины производится с помощью зонда, который прикладывается к нужной точке. После этого прибор включается. Высокочастотные колебания, пройдя покрытие, и натолкнувшись на поверхность, отражаются от него. Чаще всего поверхность металлическая. Отраженные колебания, попадающие в датчик, анализируются, рассчитывается путь, пройденный импульсами.

Таким образом, определяется толщина покрытия. Но этот метод применяется не только для оценки размера слоя лака или краски, с его помощью устанавливается толщина металлической заготовки. У способа есть много плюсов. Основной — измерения производятся без повреждения поверхности. Ее не нужно царапать, надрезать и т.д.

Другое достоинство — возможность определять толщину изделий, у которых для исследований доступна лишь одна сторона и его невозможно поместить между измерительными болтами. К примеру, очень удобно проводить ультразвуковой контроль труб, вернее, толщины их стенок.

Немаловажное достоинство приборов в их компактности, их можно принести к любой исследуемой поверхности. Замеры производятся максимально оперативно, это может сделать практически любой человек, специальных навыков не требуется, хотя они приветствуются

Физической силы тоже прикладывать не нужно. Такая аппаратура отличается вполне демократичной ценой.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

- протяженность контролируемого сварного шва;

- описание дефекта (ширина, высота, форма);

- диапазон пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде

В зависимости от важности соединения контроль проводится за один или два прохода

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Магнитопорошковый контроль

- Магнитопорошковый контроль

- Капиллярный контроль

- Оптические микроскопы

- Металлографическое оборудование

- Твердомеры

- Измерительные микроскопы

- Контроль бетона

- Видеоэндоскопы

Магнитопорошковый контроль, оборудование и аксессуары для магнитопорошкового контроля

Магнитный контроль — это простой способ обнаружить дефекты на различных ферромагнитных изделиях. Такой метод неразрушающего контроля успешно помогает обнаружить мельчайшие повреждения.

Современный магнитопорошковый контроль — востребованный в металлургической сфере, химическом машиностроении, автомобилестроении метод. Также он применяется для определения уровня износа трубопроводных систем.

Основа магнитопорошкового контроля — это свойство магнитных частиц, которые концентрируются в местах неоднородности магнитного поля, появляющихся при наличии дефектов. Каким образом осуществляется контроль?

- Изделие намагничивается и покрывается магнитным порошком или суспензией.

- Происходит оседание вещества в местах дефектов.

- Магнитные частицы выстраиваются в цепочку и образуют рисунок, по которому определяется наличие дефектов.

Существует два метода магнитопорошкового неразрушающего контроля: это сухой (использование магнитного порошка) и мокрый (использование магнитной суспензии).

Для успешного проведения магнитопорошкового контроля необходимо использование качественной суспензии и порошка. «Квалитест» имеет в ассортименте широкий выбор магнитных суспензий и порошков, которые помогут обнаружить дефекты в начальной стадии. Аксессуары для проведения магнитопорошкового контроля от «Квалитест» обеспечивают высокую производительность, чувствительность и наглядность результатов.

Магнитопорошковый метод неразрушающего контроля

Технология проверки очень проста. Чтобы применить магнитопорошковый метод неразрушающего контроля, исследуемую поверхность необходимо предварительно очистить. Далее на нее наносится состоящий из мелких частиц специальный магнитный порошок (состав также может выпускаться в виде взвеси), который намагничивает проверяемую деталь.

Таким образом, за счет распределения частиц индикатора, магнитопорошковый метод контроля позволяет выявить даже самые мельчайшие повреждения металлической поверхности. Например, концентрат Magnaglo под действием магнитов, воздействующих на деталь, притягивается в первую очередь к трещинкам, сколам и т. д. По завершении процедуры изучаемый объект размагничивается.

Результаты дефектоскопии оцениваются при помощи увеличительного стекла, поэтому при проверке необходимо обеспечить хорошее освещение. В противном случае результаты, которые дал магнитный порошок, могут быть оценены неправильно.

Для того чтобы иметь возможность провести магнитопорошковый контроль в любой ситуации (например, магнитопорошковый контроль сварных соединений), разработаны несколько типов установок. Стационарные аппараты оснащены магнитами и катушками, которые начинают работать под действием электрического тока. Такие установки оправданы на производстве, где необходим постоянный магнитопорошковый контроль, оборудование используется для всей выпускаемой продукции.

Применять магнитопорошковый метод неразрушающего контроля можно и в «полевых» условиях — для этого созданы компактные аппараты. Их вес может ограничиваться 10 кг. Такие мобильные установки прекрасно подходят для контроля уже готовых, смонтированных конструкций.

Магнитный порошок. Купить по доступной цене.

В нашем каталоге Вы найдете все необходимое оборудование для магнитопорошкового контроля — дефектоскопы, размагничивающие установки, магнитные клещи, УФ лампы, магнитный порошок и расходные материалы.

Компания «Квалитест» является официальным дистрибьютором Magnaflux в Москве, Санкт-Петербурге и других городах. На сегодняшний день Magnaflux является ведущим производителем оборудования для магнитопорошкового контроля, а также магнитопорошковых суспензий Magnaflux 7HF.

Все представленное в нашем магазине оборудование, позволяющее использовать магнитопорошковый метод неразрушающего контроля, а также аксессуары и расходные компоненты соответствуют установленным нормам и требованиям, предъявляемым к изделиям данного типа международными и российскими уполномоченными органами. Оборудование снабжается соответствующим сертификатом и гарантийными обязательствами производителя. Полную консультацию можно получить, связавшись с нашими менеджерами любым удобным способом, указанным в разделе «Контакты».

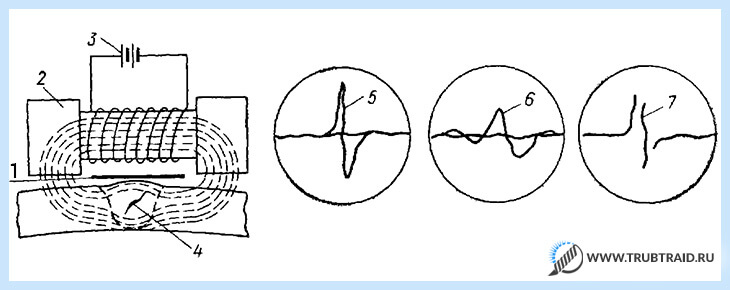

Магнитографический контроль

1 — ферромагнитная пленка; 2 — электромагнит; 3 — источник постоянного тока; 4 — трещина на сварке; импульсы: 5 — трещины, 6 — непровар, 7 — сетки из пор

1 — ферромагнитная пленка; 2 — электромагнит; 3 — источник постоянного тока; 4 — трещина на сварке; импульсы: 5 — трещины, 6 — непровар, 7 — сетки из пор

Магнитографический контроль представляет собой ничто иное, как магнитную дефектоскопию. Данный метод позволяет обнаружить, так называемые, поля рассеяния. Они обнаруживаются при намагничивании дефектных мест и отражаются на радиограмме в виде графиков.

Если шов выполнен качественно и металл сплавлен равномерно по всей толще, то магнитные линии распределяются в нем равномерно без искривлений. Если в шве присутствуют различные дефекты, то они будут распространяться хаотично. Поле отклоняется и в результате этого образуются, так называемые, поля рассеяния.

Этот метод применяется при выполнении контроля качества полуавтоматической сварки в среде под флюсом или в инертной среде. Толщина металла должна быть в пределах от 2 до 25 мм. Магнитографический метод позволяет выявить следующие дефекты:

- продольные микротрещины;

- непровары;

- цепочки и скопления шлака;

- газовых пор.

Все перечисленное оказывает существенно влияние на прочность соединения и может стать причиной фатального разрушения. Процедура контроля при помощи магнитографии проводится в два этапа:

Сначала изделие намагничивается специальным прибором. На этом этапе происходит запись полей намагничивания на магнитную ленту.

На втором этапе выполняется считывание информации с ленты. Для этого применяются дефектоскопы.

Ультразвуковой дефектоскоп Smartor

Ультразвуковой дефектоскоп Smartor

Для выполнения намагничивания применяются подвижные и стационарные намагничивающие приборы. Стационарные воздействуют на шов с двух сторон, снаружи и изнутри. Чаще применяются именно подвижные намагничиватели типа ПНУ. В процессе работа ими создается однородный поток, заключенный между двумя полюсами.

Полюсы соединены сердечником для создания полуцепи магнитного потока. Второй частью сердечника является сварной шов. На сердечник надета намагничивающая катушка. Перемещается аппарат для намагничивания на специальных немагнитных колесах. Важную роль играет расстояние между контролируемой поверхностью стыка и полюсами.

Подвижные намагничивающие приспособления используются для контроля сварных соединений малых и средних труб с диаметром от 100 до 1020 мм. Толщина стенки не должна быть более 16 мм. Если необходимо проконтролировать качество сварного стыка на трубе меньшего размера, то следует применять намагничивающие клещи или вилки.

Для проведения контроля качества сварного стыка труб большего диаметра в пределах от 1220 до 1420 мм применяется аппарат, который обладает шаговым перемещением. Называется такое устройство МУН-1. Он позволяет контролировать стыки из металла толщиной до 20 мм. Оснащается пультом дистанционного управления, благодаря которому контролируется процесс и происходит управление аппаратом. Для контроля качества стыка разных диаметров в этом диапазоне используются специальные сменные башмаки.

Если требуется проконтролировать соединение труб диаметром 1420 мм и со стеной до 25 мм, то необходимо использовать установку типа УМД-142. Она монтируется на специальные механизированные сварочные базы. Если необходимо выполнить контроль качества сварки стыков трубопровода на трассе, то для этих целей применяется мобильная лаборатория ЛПМ-К. В качестве намагничивающего устройства используется кольцевой магнит. Он позволяет полностью охватить всю поверхность стыка.

Для работы намагничивающего устройства, применяемых в контроле стыков больших труб, требуется мощный источник питания. Применяются мобильные станции типов СПП-1 и СПА-1. Также допускается возможность использования сварочных аппаратов, но в таком случае необходимо использовать реостат. Для записи данных раньше использовалась лента шириной 35-70 мм на триацетатной или лавсановой основах типов МК-1 и МК-2. Протягивалась она моторами над намагничиваемым участком. Аппарат имел лучевую трубку, на которой отражались одиночные импульсы намагничивания.

В качестве средств визуального отображения информации использовались МД-30Г, МД-11Г, МГК-1 и МДУ-2У.

Дефектоскопия сварных соединений труб на газо-нефтепроводах

Дефектоскопия сварных соединений труб на газо-нефтепроводах