System information

Benefits

Maximized productivity

- Fastest cut speeds in its class produce more finished parts per hour

- Engineered with 100% duty cycle for the most demanding production environments.

- Automatic settings, tool free leads and optional quick disconnect torches let you quickly transition between cutting, gouging, mechanized and handheld processes

- Superior cut quality and consistency minimize the need for costly secondary operations

Fast cutting speeds = maximum productivity

Easy operation

- Optimized cutting parameters are automatically set and controlled in one step to deliver consistent results without operator intervention

- Advanced diagnostics simplify troubleshooting and service

- Optional serial communications allow full control of the system from the CNC

Low operating cost

- Patented consumable designs enable best in class cut speeds and robust production piercing using lower amperage levels

- Advanced consumable technologies including LongLife, CoolFlow and TrueFlow significantly increase consumable life to reduce cost per part

Industry-leading reliability

- Robust, simple system architecture with 50% fewer parts than most competitive systems

- Best-in-class manufacturing and extensive testing ensure that every Hypertherm system meets the highest quality standards

Specifications

| Input voltages | 200/208 VAC, 3-PH, 50 Hz, 108/104 A 220 VAC, 3-PH, 50 – 60 Hz, 98 A 240 VAC, 3-PH, 60 Hz, 90 A 380 VAC, 3-PH, 50 Hz, 57 A 400 VAC, CE, 3-PH, 50 – 60 Hz, 54 A 415 VAC, CE, 3-PH, 50 Hz, 52 A 440 VAC, 3-PH, 50 – 60 Hz, 49 A 480 VAC, 3-PH, 60 Hz, 45 A 600 VAC, 3-PH, 60 Hz, 36 A |

|---|---|

| Output voltage | 50 – 165 VDC |

| Maximum output current | 200 A |

| Duty cycle rating | 100% @ 33 kW, at 40° C (104° F) |

| Operating temperature | -10° C to 40° C (+14° F to +104° F) |

| Power factor | 0.98 @ 33 kW output |

| Maximum OCV | 360 VDC |

| Dimensions | 102 cm (40.14″) H, 69 cm (27.12″) W, 105 cm (41.23″) L |

| Weight | 335 kg (740 lbs) |

| Gas supply Plasma gas Shield gas Supply gas pressure | Air, O2, N2 Air, N2 6.2 +/- 0.7 bar (90 +/- 10 psig) |

Operating data

- Virtually dross-free cutting capacity – mild steel 20 mm (3/4″)

- Production pierce capacity – mild steel 32 mm (1 1/4″)

- Severance* – mild steel 75 mm (3″)

- Bevel – 200 amp consumables support 45° bevel capability

| Material | Current(amps) | Thickness(mm) | Approx.cutting speed(mm/min) | Thickness(inches) | Approx.cutting speed(ipm) |

|---|---|---|---|---|---|

| Mild steel Air plasma Air shield | 50 | 1 3 | 8050 3760 | 20 ga 0.135 | 340 110 |

Air plasma Air shield | 130 | 6 12 | 3865 2045 | 1/4 1/2 | 150 75 |

Air plasma Air shield | 200 | 6 12 20 25 32 50 | 4885 2794 1415 940 630 215 | 1/4 1/2 3/4 1 1 1/4 2 | 190 110 60 35 25 8 |

O2 plasma Air shield | 50 | 1 3 | 6775 3650 | 20 ga 0.135 | 270 130 |

O2 plasma Air shield | 130 | 6 12 | 3925 2200 | 1/4 1/2 | 150 80 |

O2 plasma Air shield | 200 | 6 12 20 25 32 50 | 6210 3415 1920 1430 805 270 | 1/4 1/2 3/4 1 1 1/4 2 | 235 130 80 55 32 10 |

| Stainless steel N2 plasma N2 shield | 200 | 12 20 | 2260 1140 | 1/2 3/4 | 80 50 |

Air plasma Air shield | 200 | 12 20 | 3050 1520 | 1/2 3/4 | 120 60 |

| Aluminum N2 plasma N2 shield | 200 | 12 20 | 3370 1630 | 1/2 3/4 | 125 70 |

Air plasma Air shield | 200 | 12 20 | 3370 1625 | 1/2 3/4 | 125 70 |

*The thickness that can be severed at approximately 125 mm/min (5 ipm) with reduced cut quality. Cutting at severance thickness should be infrequent.

Buying information

Visit our where to buy page to find a potential partner, or contact Hypertherm directly if you need further assistance.

Снижение затрат на эксплуатацию и обслуживание

Надёжность и долговечность запчастей обеспечивает стабильную производительность и гарантируют экономичность.

- Высокая скорость работы, а главное, длительный срок эксплуатации оборудования и возможность достижения качества промышленного прожига при низкой силе тока.

- Сведение к минимуму количества операций при дополнительной обработки готовых деталей.

- Минимальная стоимость расходников и запчастей, лёгкость обслуживания и ремонта, а также применение последних технологических достижений Hypertherm при изготовлении плазменных систем и их компонентов являются наиболее яркими гарантиями долговечности оборудования.

What is plasma?

Plasma is the fourth state of matter. We normally think of three states of matter: solid, liquid and gas. For a common element, water, these three states are ice, water and steam.

The difference between these states is their relative energy levels. When you add energy in the form of heat to ice, the ice melts and forms water; if you add more energy, the water vaporizes and becomes steam. If you were to add considerably more energy to the steam – heating it to about 11,700° C – the steam would break up into a number of component gases, and would become electrically conductive, or ionized. This high energy ionized gas is called plasma.

Bolt-holes should be cylindrical

Hole diameter at the top and bottom should be nearly equal – in order to ensure a good fit with the bolt. One critical parameter that affects cylindricity of the hole is cutting speed. Programmers enter cutting speed as a lineal rate in inches per minute (in/min) or millimeters per minute (mm/min), but when cutting a circle the torch must slow down to compensate for the natural lag of the plasma arc as it cuts. Most CNC controls automatically compensate for this phenomenon with an algorithm that factors down the velocity for hole cutting. Called centripetal limiting, this calculation accounts for the length of the radius, torch acceleration, and minimum corner speed to adjust the actual cutting speed around a circle. The programmer or operator may be able to adjust the lineal speed up or down to optimize actual circular-cutting speed for improved cylindricity. This would mean programming different, lower speeds for bolt-holes than for straight cuts on the same part.

Plasma cutting software

For mechanized cutting applications, plasma cutting software is used to program the cutting machine. In some cases the CNC software can be used to program individual parts or small runs, but most fabricators and manufacturers rely on software commonly referred to as CAD/CAM nesting software which offers far greater features and capabilities.

Some types of CAD/CAM nesting software for plasma can control and automatically set up virtually every aspect of the plasma cutting operation. For example, Hypertherm’s ProNest supports parameters such as arc current, voltage, gas preflow, cut flow settings, cut speeds, cut heights, pierce types, pierce heights, and more. All of this is intended to simplify the machine operator’s job and increase productivity.

Other features commonly found in plasma cutting software include:

- Collision avoidance

- Chain cutting

- Bridge cutting

- Common line cutting

- Multi-head cutting

- Skeleton cut-up

And in some cases the software can help deliver optimized outcomes such as:

- Improved hole quality

- Easier bevel set up

- Faster cycle time

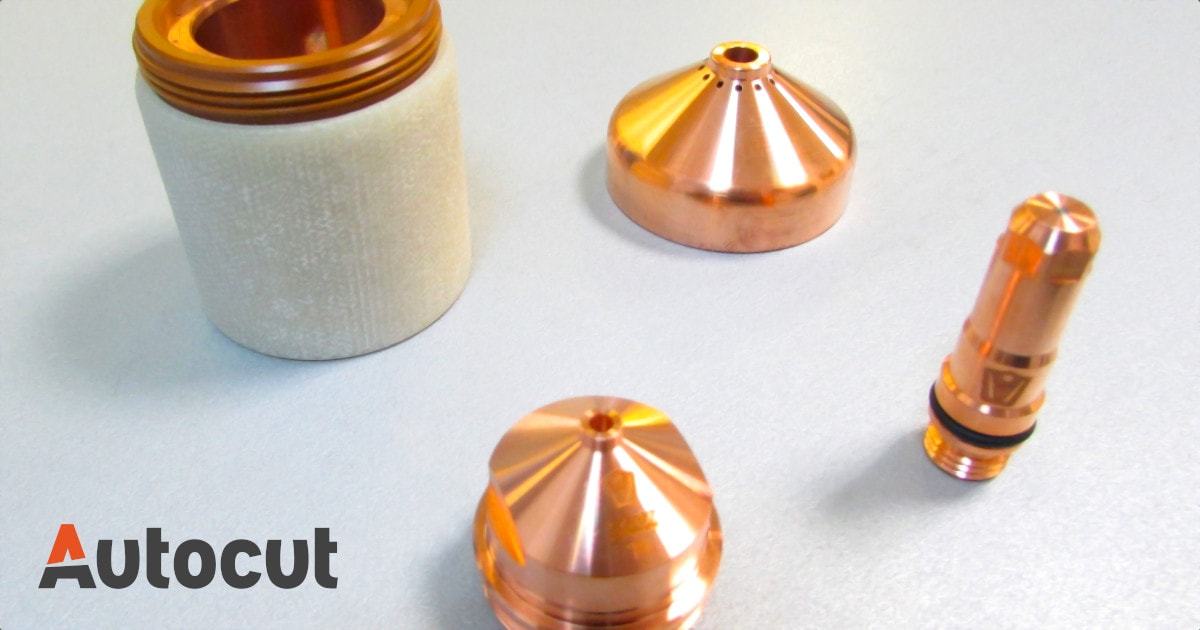

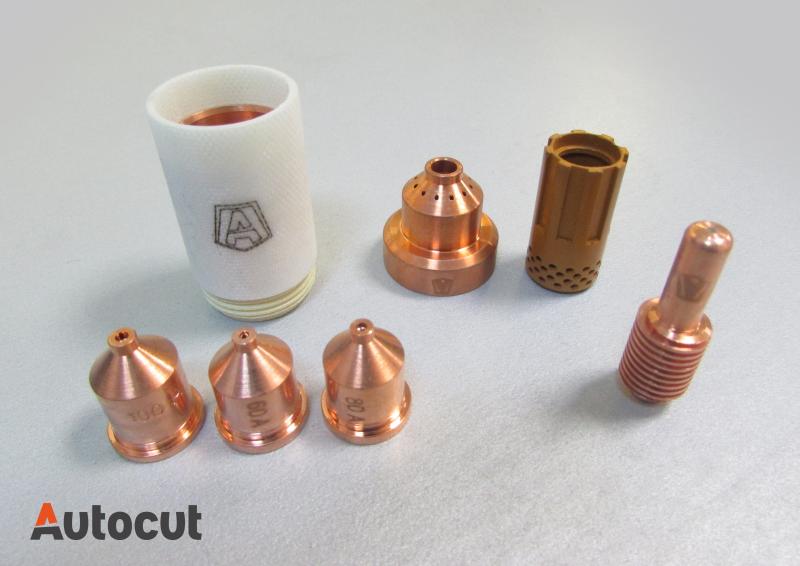

Расходные детали Duramax Lock

Для резаков Duramax Lock используются расходные детали той же самой платформы, что и для резаков серии Duramax для систем Powermax65/85/105. С расходными деталями для ручной и механизированной резки, строжки, расширенными расходными деталями HyAccess, электродами с длительным сроком службы CopperPlusи FineCut для резки металла небольшой толщины.

| Защитный экран | Кожух | Сопло | Электрод | Завихритель |

|---|---|---|---|---|

Электроды, сопла и защитные экраны доступны в объемных упаковках. Информация об этих комплектах приведена в таблице ниже. В основной комплект расходных деталей для Powermax45 XP входит ассортимент стандартных расходных деталей для ручной резки. Дополнительные варианты расходных деталей и информация для заказа приведены в таблицах ниже.

Детали продаются в пакетах красного цвета.

| Типрасходных деталей | Типрезака | Сила тока | Сопло | Защитный экран/Дефлектор | Кожух | Электрод | Завихритель |

|---|---|---|---|---|---|---|---|

| Контактная резка | Ручной | 45 | 220941 | 220818 | 220854 | 220842 или 220777 | 220857 |

| Механизированная резка | Механизированный | 45 | 220941 | 220817 или 2209551 | 220854 или 2209532 | 220842 или 220777 | 220857 |

| FineCut | Ручной | 45 | 220930 | 220931 | 220854 или 2209532 | 220842 | 220947 |

| Механизированный | 45 | 220948 | 220857 | ||||

| Строжка с максимальной чувствительностью3 | Ручной/механизированный | 25–45 | 420419 | 220798 | 220854 | 220842 | 220857 |

| Прецизионная строжка | Ручной/механизированный | 10–25 | 420415 | 420414 | 220854 | 220842 | 220857 |

| Маркировка | Ручной/механизированный | 10–25 | 420415 | 420542 | 220854 или 2209532 | 220842 | 220857 |

123

Механизированные и роботизированные резаки для плазменной резки

| Механизированный резак для Powermax 45 | Поставщик HYPERTHERM | В наличии | 55 765 q 1 581 BYN | ||

| Мини-резак 180° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 48 491 q 1 375 BYN | ||

| Полноразмерный резак 180° для Powermax 65/85/105 | Поставщик HYPERTHERM | В наличии | 51 503 q 1 460 BYN | ||

| Роботизированный резак 90° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 50 842 q 1 441 BYN | ||

| Роботизированный резак 45° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 50 842 q 1 441 BYN | ||

| Роботизированный резак 180° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 50 842 q 1 441 BYN | ||

| Роботизированный резак 180° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 76 410 q 2 167 BYN | ||

| Роботизированный резак 90° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 76 410 q 2 167 BYN | ||

| Роботизированный резак 45° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 76 410 q 2 167 BYN | ||

| Мини-резак 180° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 65 463 q 1 856 BYN | ||

| Полноразмерный резак 180° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | В наличии | 69 063 q 1 958 BYN |

Plasma system components

A basic plasma cutting system includes the following components:

- Power supply – A constant current DC power source. The open circuit voltage is typically in the range of 240 to 400 VDC. The output current (amperage) and overall kilowatt rating of the power supply determines the speed and cut thickness capability of the system. The main function of the power supply is to provide the correct energy to maintain the plasma arc after ionization.

- Arc starting circuit – In most liquid-cooled torches of 130 amps and higher, this is a high frequency generator circuit that produces an AC voltage of 5,000 to 10,000 volts at approximately 2 MHz. This voltage creates a high intensity arc inside the torch to ionize the gas, producing the plasma. Rather than the high frequency starting circuit above, air plasma torches typically use a moving electrode, or “blowback start” technology to ionize the gas.

- Torch – This serves as the holder for the consumable nozzle and electrode, and provides cooling (either gas or water) to these parts. The nozzle and electrode constrict and maintain the plasma jet.

Отлаженные производственные процессы

- Все системы серии HyPerformance соответствуют мировым стандартам качества благодаря уникальным производственным процессам и контролю как со стороны персонала, так и со стороны профессиональной измерительной техники, устанавливающей параметры конструкции и запасных деталей.

- Каждая собранная система проходит тестирование на стадии производства и поступает в розничные сети полностью готовой к работе.

- Оборудование Hypertherm является одним из самых качественных на рынке. Столь высокую планку удалось поднять благодаря постоянным внедрениям инноваций и совершенствованием процессов сборки и испытаний.

Cut height, or voltage setting

Cut height, or voltage setting, is another parameter that affects cut quality on bolt holes. For small holes, cut height should remain constant throughout the cut. With voltage regulated torch height control (THC), cut height is determined by an arc voltage setting of typically 100–180 V. Depending on the responsiveness of the system, using THC for small holes may worsen rather than improve cut quality. It may be necessary to lockout the THC during cutting of small parts to prevent the torch from cutting too high or low and to prevent the torch from diving at the end of the cut. The THC can be locked out by switching into manual mode after the pierce is complete, or reprogramming the part to specify corner-slow-down – no THC – during hole cuts. Newer more responsive torch-height controls may help with defects caused by improper cut height.

Выбираем расходные компоненты для плазменной резки

- Высокая эффективность технологии плазменной резки может быть достигнута лишь в том случае, когда своевременно и правильно выбираются все расходники — быстроизнашиваемые составляющие оборудования. К ним относятся сменные сопла, электроды-инструменты, уплотнительные и электроизолирующие узлы.

Расходные материалы для плазменной резки

Признаки, по которым следует готовить замену

Перед включением установки плазменной резки обычно проверяют:

- Качество разделённой кромки на металле – если она рваная, содержит следы многочисленных оплавлений металла изделия, и большие частицы застывшего грата – то расходные материалы уже изношены, а потому требуют замены.

- Цвет видимой части пламени на торце электрода. Для плазменной резки с присутствием кислорода или кислородсодержащей смеси оно не должно иметь зеленоватого оттенка. В противном случае электрод изношен, и в составе пламени присутствуют частицы хлористых соединений. Это обстоятельство не только опасно с экологической точки зрения, но и приводит к охрупчиванию разрезаемого материала в зоне реза из-за присутствия хлоридов.

- Неравномерность горения дуги, если процесс ведётся в поперечном потоке рабочей среды-диэлектрика. При резке по сложному контуру данный факт свидетельствует об износе отдельных участков электрода, вследствие чего процесс перемещения плазмы в дуговом столбе является частично неконтролируемым.

- Высоту установки горелки плазмотрона. При малой высоте сопло подвергается интенсивной атаке горячих частиц расплавленного металла заготовки, а, значит, термически деформируется. В результате точность направления столба плазмы ухудшается, и точность реза не соответствует техническим условиям на выполнение процесса.

Визуальному осмотру подвергаются также и некоторые детали установки. Например, такие важные расходные материалы для плазменной резки с применением кислорода, как торцевые вставки на торцах, как правило, изготавливаются с применением тугоплавких сплавов с рением, иттрием, вольфрамом и т.д. При выработке таких вставок до глубины более 2 мм она подлежит немедленной замене. Для дуговой плазменной резки основанием к замене расходного материала служат механический вырыв части графита или наличие мелкой сетки трещин на торце.

Излишек технологической высокотемпературной смазки также является причиной неудовлетворительной стойкости расходников: иногда она забивает воздухоотводящие каналы (или отверстия для прокачки), что служит причиной недостаточного охлаждения электродов с последующей их деформацией.

Nozzle size and amperage

In general, a small nozzle with lower amperage and slower speed will produce a smaller kerf and a finer cut.

For example, with a 200-A plasma system, the highest power – 200 A, 2 mm (0.086″) orifice, 3 mm (0.130″) kerf) may not be suitable for cutting small bolt holes and intricate details.

Let’s say you want to cut a precise 12 mm (1/2″) hole in 12 mm (1/2″) mild steel. A 100-A nozzle with a smaller orifice, 1-1/2 mm (0.059″), and kerf width, 2 mm (0.089″), cutting at a slower speed will produce a much finer cut.

To get the best cut from a given nozzle, always set amperage at 95 to 100% of the nozzle’s rating. The downside: reduced consumable life and slower cutting speeds. The upside: a nearly finished part with minimal rework.

Выбор расходных материалов

Исходная комплектация расходников для плазмотрона подбирается под определённую номенклатуру исходных материалов

Поэтому в первую очередь обращают внимание на следующие факторы:

- Какой материал обрабатывается. Например, при резке твёрдосплавных заготовок требуемый ток дуги принимается намного выше, чем при резке большинства материалов (за исключением жаропрочных сплавов на основе молибдена и вольфрама). Кроме того, учитывается толщина разрезаемого металла: для толстолистовых заготовок требуемая сила тока всегда на 20 — 30% больше номинальной;

- Взаимосвязь формы выходной части сопла и требуемой кромкой. Например, в случае углового реза износ данного расходного материала с традиционной формой конфузора будет заведомо больше;

- Соответствие прочностных характеристик рабочей головки возможностям энергетической части плазмотрона. Обычно ток ограничения для сопла намного меньше, поэтому допускать даже кратковременную перегрузку данного узла недопустимо. При необходимости повышения скорости реза следует выбирать для сопла более термостойкий сплав;

- Нежелательной считается и работа установки при пониженных значениях тока: производительность процесса падает, а протяжённость зоны термического влияния дуги увеличивается. Как следствие, в поверхностных объёмах разрезаемого металла могут происходить нежелательные структурные превращения, которые могут потребовать дополнительной термической обработки заготовки после её отрезки.

Комплекты расходных деталей Hypertherm системы Powermax на силу тока до 100А

Чаще всего плазменное разрезание выполняют при фактической силе тока дугового разряда 60…90% от максимальной.

Современные технологии для качественного результата

С помощью Hypertherm HPR130XD вы сможете получать детали и формы любых размеров и толщины благодаря качеству резки уровня HyPerformance, позволяющему обходиться без дополнительной обработки, требующей финансовых затрат и большого количества времени.

- Чёткие передние кромки с идеальными характеристиками углов.

- Продолжительная бесперебойная работа, обеспечиваемая технологиями HyDefinition и LongLife, способствующими повышению качества обработки металла и поддержанию оптимальных параметров на протяжении всего процесса резки.

- Интеллектуальная корректировка давления газа для получения более качественных цилиндрических отверстий благодаря технологии True Hole* в сочетании с HyPerformance.

- Возможность обработки листов стали любой толщины и типов, начиная от нержавеющей, заканчивая низкоуглеродистой, с формированием гладкой поверхности среза.

- Великолепное качество расходников, произведённых специально для систем серии HyPerformance, обуславливает длительную эксплуатацию без необходимости обслуживания и ремонта.

*Технология True Hole применяется только в оборудовании серии HyPerformance с роботизированной коррекцией давления газа, сочетающейся со столом для резки, поддерживающим True Hole, ЧПУ, ПО для раскроя и регулировки горизонтального положения резака. Более подробную информацию можно уточнить у производителя.

Programming lead-ins and lead-outs

The type and size of lead-in and lead-out can significantly affect cut quality, particularly with bolt-holes and slots. Two common defects are divots and bumps. A divot occurs when the arc removes too much material at the end of the cut. As the plasma arc crosses the lead-in kerf – the removed material from the beginning of the cut – it transfers to the saved part, causing a small indentation or, sometimes, a larger scooped-out region. This makes the hole out-of-round.

A bump occurs if the lead-in and lead-out do not adequately overlap. Some of the material in the hole is not completely removed, leaving a bump of uncut metal that prevents the hole from accepting a bolt.

Finding the appropriate lead-in and lead-out to minimize divots and bumps at start and end points can be challenging. Operators can use a trial-and-error process to find the appropriate combination. Generally, a radiused lead-in with a very small or negative lead-out (negative overburn) to the saved part will produce the best hole. Sometimes a short, straight lead-in works better with a small leadout (positive overburn).

The outward-spiral lead-in is a special design that can be very effective for hole cutting. (Note: This differs from the traditional locking lead-in used in oxyfuel cutting, typically not used for plasma cutting.) The outward-spiral lead-in allows the machine to reach full speed and the arc to stabilize before cutting the hole perimeter, providing the smoothest machine motion throughout the cut.

Как купить Расходники Hypertherm

Компания “МОССклад” поставляет Резаки и расходные материалы для плазм Hypertherm во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Расходники и резаки для источников Hypertherm следующих производителей: HYPERTHERM, и другие.

Приобрести Расходники Hypertherm у нас очень легко:

- Выберите интересующее оборудование в таблице выше

- Узнайте характеристики, посмотрите фото и видео, нажав на название модели

- из любого города РФ 8-800-333-51-02 или отправьте запрос на svar@mossklad.ru

Оборудование для плазменной резки и сварки металла

21 век — это век технологий, когда каждый производитель стремится использовать самые эффективнее и современные методы. Высокое качество выпускаемого товара достигается за счет минимального расхода ресурсов и автоматизации производства. Аналогично обстоит дело и в металлообрабатывающей промышленности, где все чаще применяются аппараты плазменной резки. И это не дань моде, а рациональный выбор, который учитывает основные характеристики данного оборудования и готовой продукции. Речь идет о качестве реза, объеме расходуемого сырья и степени автоматизации процесса.

Нуждаетесь в профессиональном оборудовании и качественных расходниках для него? Рекомендуем купить аппарат для плазменной резки фирмы Hypertherm – безусловного лидера российского рынка. Несколько десятков патентов и уникальные технологии, внедряемые в разработку всех плазменных систем, позволяют с уверенностью говорить о высоком качестве и долговечности продукции.

Аппарат (плазморез) с высокой точностью кроит металл, умеет выполнять достаточно сложные манипуляции при минимальном количестве брака и все это в автоматическом режиме! Оборудование с ручным управлением не может добиться таких же результатов как автоматический плазморез. Назовем 3 причины его безоговорочного успеха:

- Запатентованные технологии и внедрение инноваций.

- Десятки лет работы на рынке.

- Производство качественных плазморезов и расходных материалов.

Оборудование для плазменной резки металла позволит вам осуществлять самые грандиозные промышленные проекты в условиях своей мастерской или предприятия. Недорогие запчасти, отличающиеся длительным сроком службы, уникальный источник тока и максимальная производительность – отличительная черта оборудования Hypertherm, предназначенного для выполнения самых серьёзных задач.

Аппарат для плазменной резки и сварки – незаменимое устройство для всех «домашних» мастеров и владельцев малого бизнеса по обработке и резке металла. С ним вы сможете получать качественные формы и детали из толстых листов стали без необходимости дополнительной обработки.

Оборудование Hypertherm — это залог отличного результата и высокой производительности. И все это может стать сильными сторонами именно вашего производства, если выбрать аппарат плазменной резки металла, расходные материалы и другое оборудование Hypertherm.

Для того чтобы узнать больше о продукции компании Hypertherm и ценах, прочитайте описания нужной модели или позвоните нашим компетентным консультантам.

![Расходные материалы для плазменной резки [выбираем расходники]](https://molibden-wolfram.ru/wp-content/uploads/d/6/7/d678a66ec5ac3eb902bcb772d50f0055.jpeg)