Предохранительные устройства

Каждый ОКН для обеспечения безопасных

условий эксплуатации снабжается ПУ от

повышения давления выше допустимого.

В качестве ПУ применяются: пружинные

ПК; рычажно-грузовые ПК; импульсные ПУ;

мембранные ПУ; другие ПУ, применение

которых согласовано с РТН.

Пружинные клапаны:конструкция

должна исключать возможность затяжки

пружины сверх установленной величины;

пружина должны быть защищена от

недопустимого нагрева (охлаждения) и

непосредственного воздействия рабочей

среды. Предусматривается устройство

для проверки исправности действия

клапана в рабочем состоянии путём

кратковременного принудительного

подрыва. При расположении клапана выше

2,5 м предусматривается дистанционный

привод.

Рычажно-грузовые клапаны:установка

на передвижных объектах не допускается.

Вес указывается на грузе. Груз неподвижно

закрепляется на рычаге.

Диаметр прохода рычажно-грузового и

пружинного клапанов не менее 20 мм.

Мембранные ПУ: необходимость

установки и конструкцию определяет

проектная организация. Устанавливаются:

– вместо рычажно-грузовых и пружинных

клапанов, когда эти клапаны в рабочих

условиях конкретной среды не могут быть

применены вследствие их инертности или

других причин;

– перед ПК в случаях, когда ПК не могут

надёжно работать вследствие вредного

воздействия рабочей среды (коррозия,

эрозия, прикипания, примерзания. Т.

п.)или возможных утечек через закрытый

клапан опасных и вредных веществ;

– параллельно с ПКПК для увеличения

пропускной способности систем сброса

давления;

– на выходной стороне ПКПК для

предотвращения вредного воздействия

рабочих сред со стороны сбросной системы

и для исключения влияния колебаний

противодавления этой системы на точность

срабатывания ПКПК.

На каждом паровом и водогрейном котле

должно быть установлено не менее двух

ПУ.

Суммарная пропускная способность ПУ,

устанавливаемых на паровом котле, должна

быть не менее номинальной

паропроизводительности котла. Пропускная

способность ПУ указывается в его

паспорте.

ПУ должны защищать от превышения

давления:

Сосуды: с давлением до 3 кгс/см2не более чем на 0,5 кгс/см2расчётного;

от 3 до 60 кгс/см2 15% расчётного;

свыше 60 кгс/см2 10% расчётного.

При работающих ПК допускается превышение

давления в сосуде более чем на 25% рабочего

при условии, что это превышение

предусмотрено проектом и отражено в

паспорте.

Котлы – не более чем на 10% расчётного

(разрешенного).

Трубопроводы – не более чем на 10%

расчётного, при расчётном давлении до

5 кгс/см2– не более чем на 0,5

кгс/см2.

Для котлов и трубопроводов превышение

давления при полном открытии ПК выше

чем на 10% расчётного может быть допущено,

если это предусмотрено расчётом на

прочность.

Сосуды и трубопроводы, расчётное давление

которых ниже давления питающего их

источника, должны иметь редуцирующее

устройство с манометром и предохранительным

клапаном, которые устанавливаются со

стороны меньшего давления после

редуцирующего устройства.

Если эксплуатации объекта разрешена

на пониженном давлении, то регулировка

ПУ производится по этому давлению,

пропускная способность ПУ должна быть

проверена расчетом.

Методика и периодичность регулирования

ПУ и давление начала их открытия должны

быть указаны предприятием-изготовителем

в инструкции по монтажу и эксплуатации

объекта.

ПУ поставляется заказчику с паспортом,

включающим характеристику его пропускной

способности. К паспорту прилагается

инструкция по эксплуатации.

ПУ устанавливается на патрубках или

трубопроводах, непосредственно

присоединённых к объекту.

Отбор рабочей среды из патрубков на

которых установлены ПУ не допускается.

Установка запорной арматуры между

объектов и ПУ, а также за ним не допускается.

ПУ должны иметь отводящие трубопроводы,

оборудованные дренажами для слива

конденсата. Установка запорных устройств

на дренажах не допускается.

Проверка:

Исправность действия проверяется

кратковременным принудительным подрывом.

Персоналом:

– для котлов и трубопроводов – как для

манометров;

– для сосудов – порядок и сроки в

зависимости от технологического процесса

указываются в инструкции по эксплуатации

ПУ, утверждённой владельцем в установленном

порядке.

Результаты проверки, сведения об их

настройке записываются в сменный журнал

лицами, выполняющими указанные операции.

ГОСТ 12.2.085–82 «Клапаны предохранительные.

Требования безопасности».

Какое давление должно быть в огнетушителе

Норма давления зависит от:

- вида ОТВ;

- объема баллона: для больших емкостей число МПа возрастает.

Лидерами по мощности являются газовые средства пожаротушения (ОУ, ОХ), далее – ОП, ОВП, ОХП и .

Характерный признак моделей с отдельным ИХГ («б»): меньшее число МПа по сравнению с закачными («з»). Исключение: изделия с внешним дополнительным сосудом вытеснителя (рабочего тела), специально предназначенного для создания высоких показателей.

Цветные зоны манометра для разных видов огнетушителей имеют свои диапазоны. Для вытеснения различных составов требуется разное значение МПа. Надо удостовериться, что датчик именно для конкретного типа.

Рамки напора стандартных моделей в таблице:

| Марка огнетушителя | Макс. рабочее давление МПа (кгс/см²) |

| Переносные и передвижные углекислотные | |

| ОУ 1, ОУ 2, ОУ 3, ОУ 4, ОУ 5, ОУ 8, ОУ 10, ОУ 20, ОУ 40, ОУ 80 | 5,8 (58) |

| Переносные порошковые | |

| ОП 1 (б) | 1,17 (12) |

| ОП 1 (з), ОП 2 (з), ОП 3 (з), ОП 4 (з), ОП 5 (з), ОП 8 (з), ОП 9 (з), ОП 10 (з) | 1,6 (16) |

| Производства «Миг» ОП 1 (з), ОП 2 (з), ОП 3 (з), ОП 4 (з), ОП 5 (з), ОП 6 (з), ОП 8 (з), ОП 10 (з) | 1,5 (15) |

| Производства «Меланти» ОП 1 (з), ОП 2 (з), ОП 3 (з), ОП 4 (з), ОП 5 (з), ОП 6 (з), ОП 8 (з), ОП 10 (з) | 1,4 (15) |

| ОП 3 (б) | 1 (10) |

| ОП 6 (б) | 1,2 (12) |

| ОП 8 (б) | 1,4 (14) |

| Передвижные порошковые | |

| ОП 50 (б), ОП 50 (з), ОП 100 (з) | 1,2 (12) |

| ОП 100 (б) | 1,5 (15) |

| Порошковые с газогенерирующим элементом | |

| ОП 4 (г), ОП 5 (г), ОП 7 (г), ОП 8 (г) | 1 (10) |

| Закачные специальные | |

| ОПА 2 (з), ОПА 3 (з), ОПА 4 (з), ОПА 6 (з), | 1,6 (16) |

| Универсальные | |

| ОПУ 5, ОПУ 10 | 0,8 (8) |

| Воздушно-пенные | |

| ОВП 4 (з), ОВП 8 (з) | 1,6 (16) |

| ОВП 50 (з), ОВП 100 (з) | 1,2 (12) |

Какое давление выдерживает баллон

Давление в огнетушителях измеряется мегапаскалями (МПа). Реже используются бары, атмосферы.

Один МПа = 10 Бар или 10 Атм. Пример, как оценить мощность: ОУ-2 имеет 5,8 МПа, что равно 58 Бар, автомобильные шины имеют 2,5 Бар.

МПа показывает силу вытеснения в кг, давящую на стенки сосуда изнутри на 1 см² (килограмм-сила). Один МПа = 10 кгс/см. кв.

Исправный огнетушитель гарантировано выдерживает максимальный рабочий напор, плюс остается небольшой запас прочности.

Технические характеристики прописываются изготовителем в ТД, отвечают рамкам ГОСТов, ППБ, ТУ и содержат допустимые величины. Примеры:

| Модель | Давление (МПа) | |

| Рабочее при +20C° | Максимальное при +50C° | |

| ОУ-4 | 5,7 – 5,88 | до 15 |

| ОП-10 (Б). Напор образуется при наддуве после активации внутреннего ИХГ. | 1,2 | до 1,8 |

Давление при испытании огнетушителя

Число МПа для испытаний выше рабочего значения, поскольку проверяют граничные нагрузки. Процедура проводится по установленным методикам на спецстендах. Учитывают материал корпуса, толщину стенок, характеристики ОТВ.

Пример: для ОУ-10 рабочее значение – 14,7 МПа, но величина испытательного давления около 22,1 МПа. Есть вероятность выдерживания и большей на несколько пунктов нагрузки, поскольку определяется работоспособность, запас прочности, а не критические показатели при разрушении.

Не прошедшие испытания емкости не ремонтируют, их утилизируют (свод правил 9.13130.2009 п. 4.4.6).

Правила испытаний:

- передвижные закачные модели с низким числом МПа подвергают гидростатической нагрузке большей в 1,8 раза от максимальной рабочей, но до 2 МПа;

- с отдельными ИХГ – значения, соответственно, 1,3 и 1,5 МПа;

- передвижные хладоновые закачные – нагрузка в 2,7 раза больше рабочего показателя, ОВП – 2,4;

- давление держат в течение 60 сек. или согласно ППБ, ТО.

Из-за чего происходит резкое возрастание

Рост давления в контуре отопления может быть вызван образованием воздушных пробок. Пробки могут возникать из-за неправильной разводки контура, не учитывающей его перегибов и уклонов, а также из-за негерметичности или его повреждений (плохое уплотнение стыков, утечки теплоносителя).

Причиной образования пробок также может быть низкое давление теплоносителя, создающее пустоты, заполненные воздухом, а также неправильное заполнение контура теплоносителем на этапе его запуска.

Отсутствие или неэффективная работа воздухозаборных устройств или клапанов сброса воздуха позволяет воздушным пробкам накапливаться особенно быстро.

Воздушные пробки образуют труднопроходимые для воды участки, запирая ее движение в отдельных узлах конструкции, тем самым повышая давление воды.

Препятствием для движения могут стать фильтры грубой очистки (грязевики), обычно устанавливаемые на нескольких участках контура отопления. Несвоевременная очистка грязевиков (реже одного раза в год) также может создать условия для возникновения означенных ситуаций.

Виды манометров

В зависимости от специализации предприятия возникает потребность в измерении различных сред. Для этой цели разработаны манометры разного назначения.

Технические манометры – наиболее распространены для измерения избыточного давления сред (воды, воздуха, газа). Широко применяются на промышленных предприятиях и в сере ЖКХ. Технический манометр подходит, если прибор не планируется применять в специфических условиях.

Виброустойчивые – манометры данного вида применяют в условиях повышенной вибрации. Устройство позволяет компенсировать вибрационную среду за счет особой конструкции. Широко применяют на насосных станциях, компрессорных установках, автотранспорте, судах и ж/д транспорте.

Коррозионностойкие манометры – приборы для измерения контроля давления в условиях агрессивных сред. Детали манометра изготовлены из нержавеющей стали, устойчивой к воздействию сред.

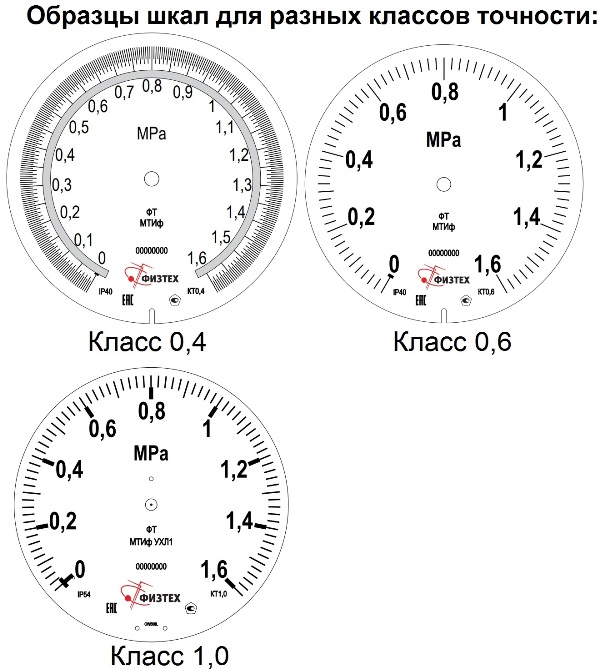

Манометры точных измерений или образцовые манометры – обладают более высоким классом точности (0,15;0,25;0,4; 0,6). Применяют в качестве эталона при поверке и калибровке приборов для измерения давления, а также с их помощью измеряют давление технологических линий, для которых нужна повышенная точность измерения.

Манометры аммиачные – применяют для измерения вакууметрического давления в агрессивных средах, в том числе для аммиака. Применяют для систем хладоснабжения. Данный тип манометров изготовлен на основе коррозионностойких, только с измененным циферблатом.

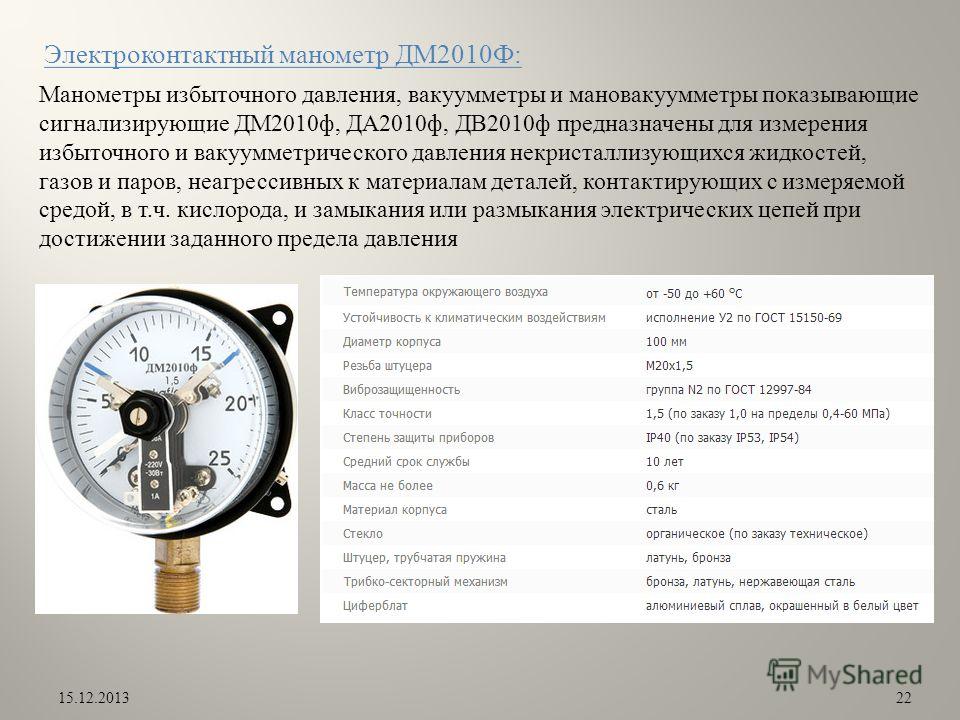

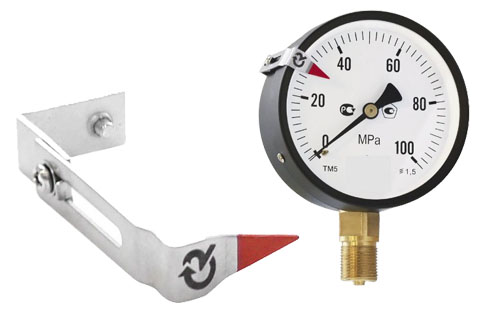

Манометры электроконтактные — это приборы с электроконтактной группой. Предназначенные для коммутации контактов в системах автоматизации. Прибор осуществляет управление электрическими цепями от устройства, которое подает сигнал, путем замыкания и размыкания электрических цепей при достижении определенного предела давления.

Железнодорожные манометры – данный вид манометров предназначен для измерения и контроля давления, в системах (тормозных и пр.) и установках подвижного ж/д состава, метрополитена и трамваев и для измерения давления в холодильных машинах в вагонах-рефрижераторах.

Законодательная база Российской Федерации

Бесплатная горячая линия юридической помощи

Навигация

Федеральное законодательство

Действия

- Главная

- «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

| Наименование документ | «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02.09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

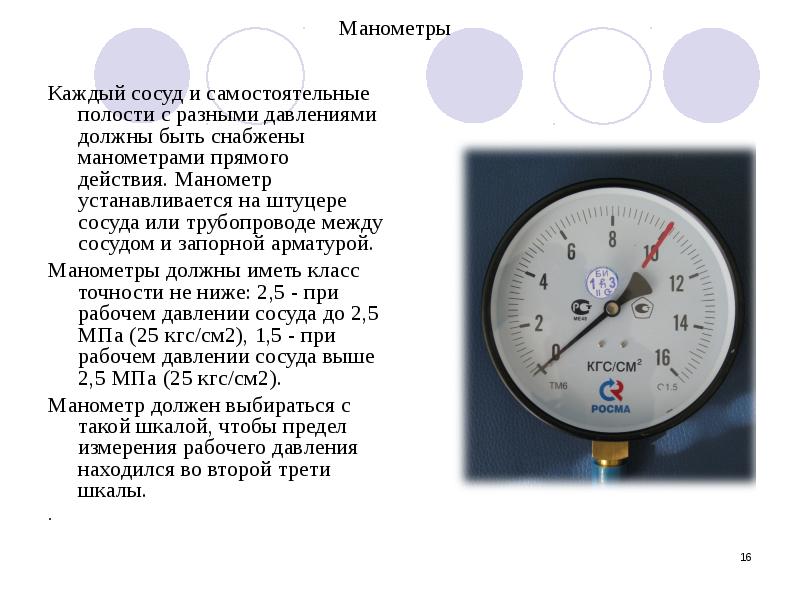

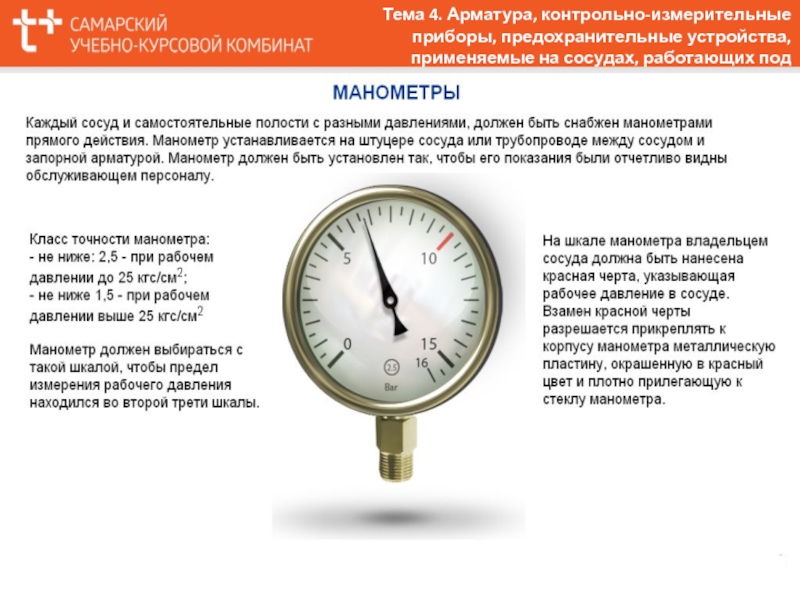

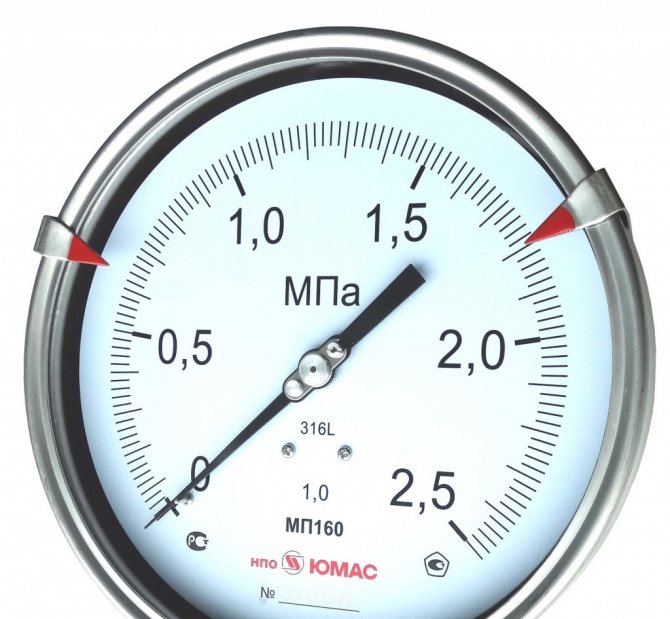

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

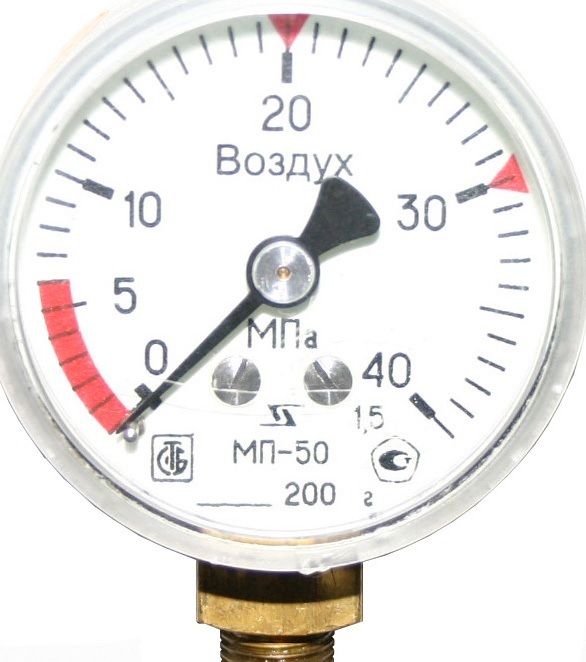

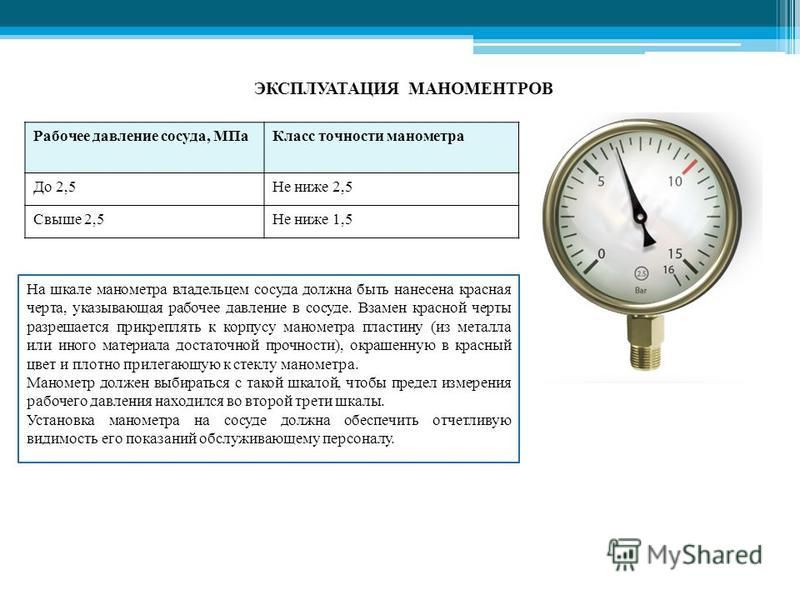

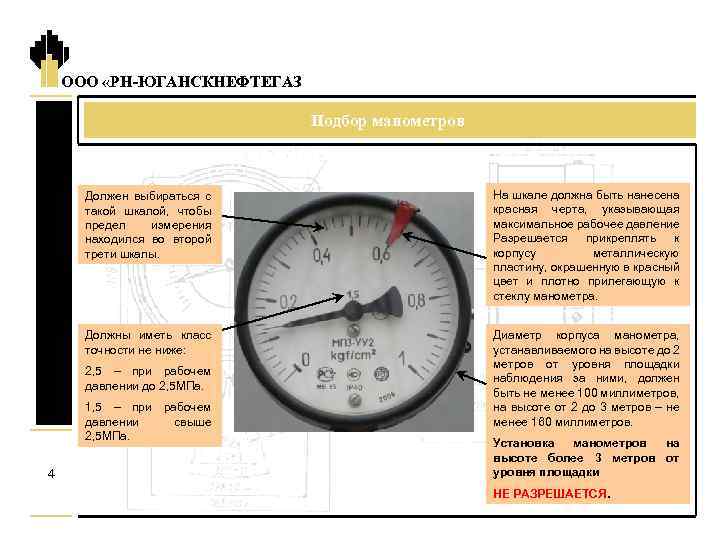

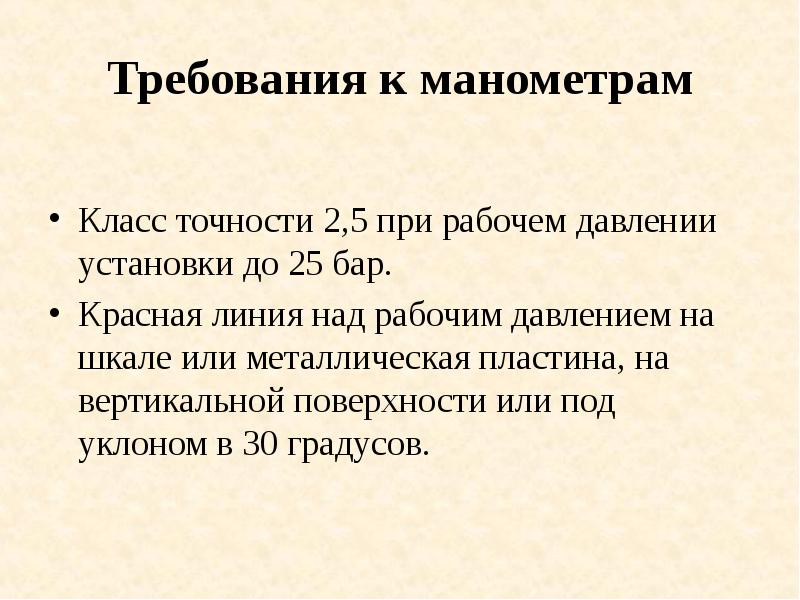

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/кв. см), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/кв. см).

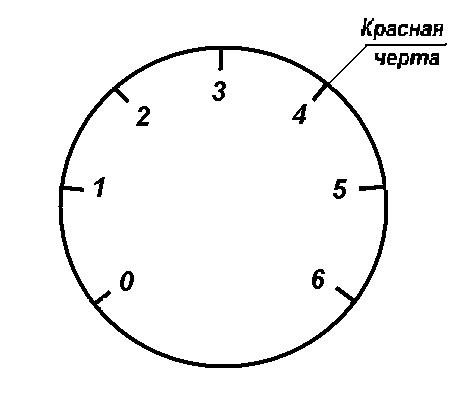

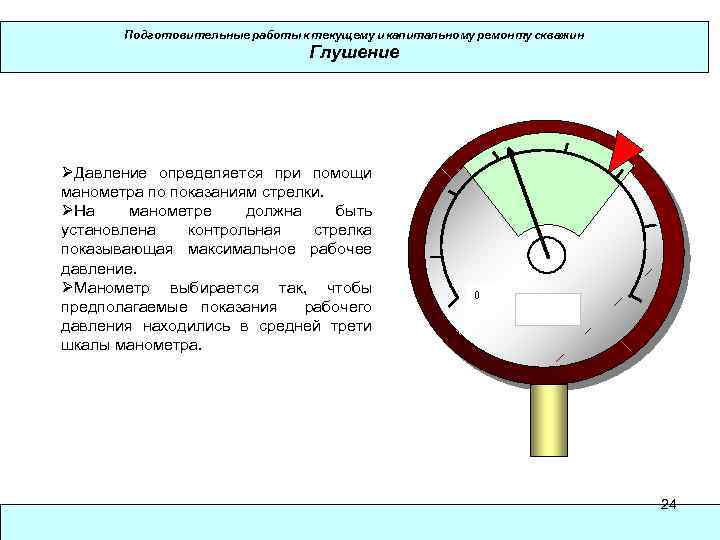

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

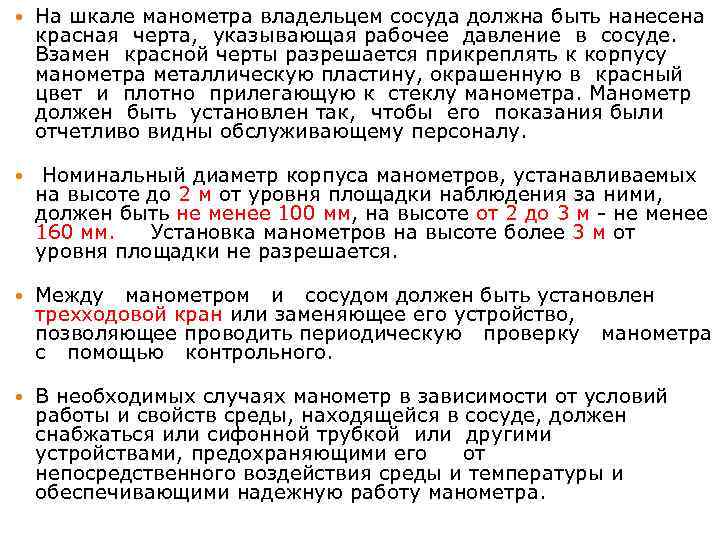

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/кв. см) или при температуре среды выше 250 град. C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные настоящими Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

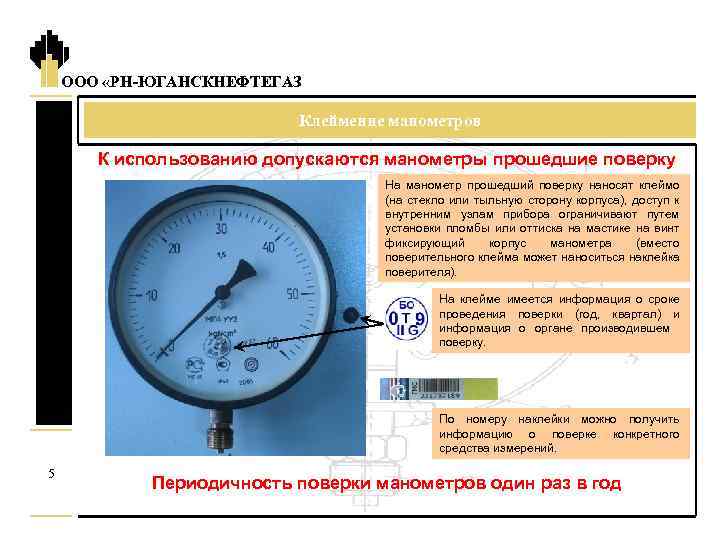

5.3.10. Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться Инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Сезонное давление в шинах автомобиля

Как правило, рекомендуется проверять давление в покрышках каждый месяц, а то и чаще. Это необходимо в первую очередь для безопасности водителя, а также для предотвращения преждевременного износа шин.

Понижение давления в шинах автомобиля обычно напрямую зависит от износа шин, воздушной смеси, ниппеля, или же резинового бескамерного вентиля. А также это может быть обычная небольшая «утечка» воздуха, которая выходит через микроскопические щёлочки между молекулами резины шин.

Давление в шинах при стандартных условиях падает на 0,2 бара каждый месяц. А вот нормальным давлением в шинах для всех легковых автомобилей принято считать от 2,0 до 2,5 бар, которое зависит непосредственно от температуры воздуха.

На практике очень часто попадаются такие автолюбители, которые считают, что необходимо придерживаться единого правила, а именно, — давление в покрышках передних колёс должно быть 2,2 атмосфер, а в передних, — 2,0. А когда автомобиль загруженный, то его давление в шинах задней части доходит до 2,4 атмосфер.

Для нормальной и безопасной езды «за рулём» в обязательном порядке стоит придерживаться всех указанных производителем норм. Следует учитывать тот факт, что во время изменения температурных показателей на 10 градусов, давление в шинах меняется на 0,1 бар.

Согласно теории физики, воздух – это газ, который расширяется во время его нагревания, или наоборот. Во время лютых морозов и холодов, к цифре изготовителя автомобиля стоит прибавлять всегда 0,2 бара.

Также многие автолюбители утверждают, что на время гололеда, давление в шинах нужно понижать. Именно тогда повысятся цепные свойства автомобильных шин. Это, конечно же, ложь. А на тот случай, если это жаркий летний сезон, то давление в шинах автомобиля в обязательном порядке нужно проверять каждые 300-400 км поездки. Поскольку температура в них значительно повышается из-за окружающей температуры.

Загруженность автомобиля, дорожное покрытие и его скорость имеют не малое влияние на показатели изменения давления в шинах. Во избежание быстрого выхода воздуха из шин рекомендуется закачивать их азотом. Это позволит избежать сильных колебаний температуры, а также давление задержится дольше.

Поскольку в автомобиле ещё есть «пятое колесо», то есть запасное, то и его тоже необходимо контролировать на наличие нормальных показателей давления в шинах. Да и вообще, кто сказал, что простого постукивания ногой по шинам автомобиля, это уже и есть осуществлённая проверка давления? Не стоит забывать о своей безопасности, игнорируя все нормы.

Преимущества использования

В первую очередь, стоит отметить универсальность манометра, который заключается в возможности контролировать давление и поддерживать ее на определенном уровне. Во-вторых, устройство позволяет получить точные показатели нормы, так и отклонение от них. В-третьих, доступность практически любо человек может себе позволить приобрести данный прибор. В-четвертых, устройство способно работать стабильно и бесперебойно на протяжении длительного времени, и не требует специальных условий или навыков.

Использование таких устройств в таких областях, как медицина, химическая промышленность, машино- и автомобилестроение, морской транспорт и других требующих точного контроля давления, значительно облегчает работу.

Что означают цветные зоны?

Для удобства проверки рабочего давления баллонов, табло манометра разделено на 3 цветовые зоны: желтую, красную и зеленую.

Чтобы было легче запомнить, что означают показания стрелки в каждой из зон, предлагаю сравнить цветное табло прибора со светофором.

Всем нам известно, что зеленый цвет – это хорошо. Если стрелка прибора застыла на зеленом секторе, то значит баллон находится в рабочем состоянии и его давление в норме.

С красным тоже все ясно. Красный цвет сигнализирует о том, что баллон неисправен. Его давления недостаточно для тушения пожара и необходимо в срочном порядке его отправлять на осмотр и заправку.

А вот что означает желтая зона?

Это тот промежуточный сектор, как и в светофоре, который указывает: «Внимание!». То есть, если стрелка указывает на желтую зону, то обратите на это внимание

Проверьте правильность размещения баллона. Возможно, на него воздействуют прямые солнечные лучи, нагревающие баллон.

Наиболее универсальными и распространенными моделями с манометрами являются порошковые баллоны, предназначенные для локализации пожаров класса А и Б. Они легко и эффективно справляются с тушением возгораний твердых веществ и горючих жидкостей, газов. Их можно применять и для тушения электроустановок, если напряжение не превышает 1000 В.

На головке порошковых устройств установлен манометр, который указывает на рабочее давление баллона. Ручные небольшие огнетушители в основном используются автомобилистами. По прибору легко проверить давление, определив его работоспособность.

Варианты выполнения

Как возможно устроен трехходовой кран под манометр 1:2 дюйма? Приведем пара описаний наиболее распространенных конструкций.

Пробковый натяжной

Пробковый трехпроходной кран с натяжной герметизацией 11б18бк выпускается в следующих комплектациях:

Две трубные (ДУ 15) либо метрические (М20х1,5) резьбы и дренажное отверстие.

- Одна трубная и одна метрическая резьба плюс дренажное отверстие.

- То же, но с рукояткой (рычагом либо бабочкой).

- Две резьбы (ДУ 15, М20х1,5 либо их сочетание) и фланец для подключения контрольного манометра.

Вентиль предельно несложен конструктивно, но имеет несколько значительных недочётов:

- Большое упрочнение переключения (характерное, но, для всех пробковых вентилей).

- Постоянный риск оторвать хвостовик пробки при подтяжке гайки. Латунь — достаточно мягкий металл, и через чур большое упрочнение тут не нужно.

Принцип работы трехходового крана для манометра несложен и понятен: Т-образный вырез во вращающейся пробке при ее повороте совмещается с одним либо двумя отводами.

Соответственно, в различных положениях доступны следующие конфигурации:

- Отвод заглушен, манометр соединен с атмосферой через дренаж либо фланец.

- Давление подается на контрольный вентиль при закрытом дренаже либо фланце.

- Отвод работает на сброс при перекрытом манометре.

Шаровый с дренажом

В качестве примера мы рассмотрим трехходовой шаровый кран под манометр 11Б27п. Он занимателен реализацией дренажа. В сущности, перед нами обычный муфтовый вентиль с дренажным отверстием и удлинённым корпусом по одну сторону от запорного шара.

Приведем характеристики изделия.

| Параметр | Значение |

| Большое рабочее давление | 16 атмосфер |

| Большая рабочая температура | Для воды — 140С, для пара — 225С |

| Материал запорного шара и корпуса | Латунь |

| Материал сёдел и уплотнителя штока | Фторопласт |

| Дренаж | Отверстие в корпусе с винтом-заглушкой |

| Оптовая цена | 180 рублей |

Шаровый с муфтовым отводом

В качестве крана под манометр возможно использован и простой муфтовый трехходовой вентиль. Пример для того чтобы изделия — Valtec VT361N.

Материал затворного шара и корпуса изделия — хромированная бронза; уплотнители выполнены из тефлона. Большая рабочая температура среды — +150 градусов. Примечательна заявленная производителем долговечность изделия — не меньше 20000 циклов.

На каких огнетушителях установлен манометр

Виды огнетушителей по величине давления:

- низкого, до 2,5 Мпа:

- высокого, от 2,5 Мпа:

Принцип действия огнетушителя – вытеснение ОТВ напором, созданным внутри баллона. Цвет сектора шкалы индикатора и цифровой показатель положения стрелки является основным сигнализатором об исправности.

У некоторых моделей проверка манометром возможна лишь после активации источника холодного газа. Варианты:

| Вид | Особенности |

| Закачные | Газ внутри баллона непосредственно с ОТВ. Процедуру осуществляют в любое время. |

| С отдельным источником холодного газа (ИХГ) |

Внутренний источник самостоятельно не проверяют, это делают только на спецоборудовании, поскольку он без штуцера и одноразовый. |

Индикатор давления встроенный или же его можно вставлять/вытягивать. Датчик формально не обязателен, но без него обслуживание, мониторинг состояния огнетушителя невозможен. За отсутствие манометра службы пожарного надзора не штрафуют.

Пониженные показатели давления в шинах

Когда при частых проверках давления в шинах автомобиля, оно является пониженным, и это после его нормирования, то это первый признак того, что повреждён или обод, или сама шина. Если же это не было замечено водителем вовремя, то резина колеса начнёт постепенно разрушаться во время эксплуатации машины.

На тот случай, если в покрышках давление меньше чем 1,9 бар, то на почве этого начинают возникать некоторые неприятности. Так, например это может привести к изменению угла наклона колеса автомобиля путём стирания шин и их приобретения плоской формы. Если же они набирают более высшую температуру, то это чревато их взрывом.

Также борт шины может с легкостью повредиться из-за его отхождения от колеса. Если же давление пониженное, то происходит изгиб боков покрышки, а также увеличивается расход топлива, поскольку площадь между колесом и дорожным покрытием значительно увеличивается.

Определение погрешности

Владельцев измерительных приборов интересует, прежде всего, величина максимальной погрешности, характерной для манометра. Она зависит не только от класса точности, но и от диапазона измерений. Таким образом, чтобы получить значение погрешности, нужно произвести некоторые вычисления. Например, для манометра с диапазоном измерений, равным 6 МПа, и классом точности 1,5 погрешность будет рассчитываться по формуле 6*1,5/100=0,09 МПа.

Необходимо отметить, что таким способом можно посчитать только основную погрешность. Ее величина определяется идеальными условиями эксплуатации. На нее оказывают влияние только конструктивные характеристики, а также особенности сборки прибора, например, точность градуировки делений на шкале, сила трения в измерительном механизме. Однако эта величина может отличаться от фактической, поскольку существует также дополнительная погрешность, определяемая условиями, в которых эксплуатируется манометр. На нее может влиять вибрация трубопровода или оборудования, температура, уровень влажности и другие параметры.

Также точность измерения давления зависит от еще одной характеристики манометра — величины его вариации, которую определяют в ходе поверки. Это максимальная разница показаний измерителя, выявленная по результатам нескольких измерений. Величина вариации в значительной мере зависит от конструкции манометра, а именно от способа уравновешивания, которое может быть жидкостным (давлением столба жидкости) или механическим (пружиной). Механические манометры имеют более выраженную вариацию, что часто обусловлено дополнительным трением при плохой смазке или износе деталей, потере упругости пружины и другими факторами.

ООО «ГРОМ» Оптовый поставщик сантехники, металлопроката и стройматериалов 195213, г. Санкт-Петербург, ул. Латышских Стрелков, д. 27, литер А

Что нужно учесть при выборе манометра?

Параметры, которые важно учитывать при покупке прибора. Эта информация необходима в том случае если у Вас нет точной марки прибора, или нужная Вам модель не доступна, и необходимо правильно подобрать аналог

Параметр диапазона измерения.

Это наиболее важный параметр.

Стандартный ряд диапазонов давления манометров:

0-1, 0-1.6, 0-2.5, 0-4, 0-6, 0-10, 0-16, 0-25, 0-40, 0-60, 0-100, 0-160, 0-250, 0-400, 0-600, 0-1000 кгс/см2

1кгс/мс2=0,980665 бар=0,0980665 МПа=98,0665 кПа.

Стандартный ряд диапазонов давления мановакуумметров:

-1..+0.6, -1..+1.5, -1..+3, -1..+5, -1..+9, -1..+15, -1..+24 кгс/см2=бар=атм=0.1Мпа=100кПа

Стандартный ряд диапазонов давления вакуумметров:

-1..0 кгс/см2=бар=атм=0.1Мпа=100кПа.

Если Вы сомневаетесь, с какой шкалой прибор нужен для Ваших целей, при выборе диапазона главный фактор – попадание рабочего давления в диапазон от 1/3 до 2/3 шкалы измерения.

Выбирая диапазон шкалы, нужно знать, что рабочее давление должно попадать в диапазон от 1/3 до 2/3 шкалы измерения.

Чтобы обеспечить стабильную работу, следует покупать прибор со шкалой 0-10 атм, т.к давление 5.5атм попадает в диапазон от 1/3 до 2/3 шкалы 3.3 атм и 6.6 атм соответственно.

При условии, что давление менее 1/3 шкалы, значительно возрастает погрешность измерения давления. При условии, когда измеряемое давление более 2/3 шкалы, прибор работает в перегруженном режиме, что влечет за собой сокращение срока службы манометра.

Параметр класса точности

Показывает допустимый процент погрешности результатов измерения прибора от шкалы измерения.

Существует стандартный ряд классов точности для манометров: 4, 2.5, 1.5, 1, 0.6, 0.4, 0.25, 0.15.

Можно рассчитать погрешность манометра самостоятельно. Например, если Ваш прибор на 10 атм и имеет класс точности 1.5, допустимая погрешность – 1.5% от шкалы измерения (0.15 атм). В случае, если погрешность Вашего манометра превышает это значение, прибор подлежит замене. Без специального оборудования установить, что прибор неисправен, невозможно. Установить несоответствие класса точности может только специализированная организация, которая имеет поверочную установку с манометром высокого класса точности, являющимся эталоном. Проблемный манометр и эталонный прибор подсоединяются к линии с давлением, после чего сравнивают показатели.

Параметр диаметра манометра

Этот параметр важен для приборов, имеющих круглый корпус.

Стандартные диаметры: 40, 50, 63, 80, 100, 150, 160, 250 мм.

Расположение штуцера.

Возможны два варианта.

Радиальное расположение – присоединительный штуцер выходит из манометра снизу.

Торцевое – штуцер расположен сзади, с тыльной части прибора.

Присоединительная резьба

Для манометров наиболее характерны метрическая и трубная виды резьбы.

Существует стандартный ряд видов резьбы: М10х1, М12х1.5, М20х1.5, G1/8,G1/4, G1/2.

Для приборов импортного производителя характерна трубная резьба. Для отечественных манометров – метрическая.

Межповерочный интервал.

Срок, по истечению которого нужно производить поверку манометра называют межповерочным интервалом. Новые приборы имеют первичную заводскую поверку. Об этом свидетельствует клеймо поверителя, расположенное на циферблате или на крпусе манометра, и отметка в паспорте. Первичная поверка бывает на 1 или 2 года. Для манометров, которые используются в личных целях, поверка не критична, поэтому можно выбирать любой манометр. Для ведомственных объектов – заводов, топочных, тепловых пунктов и пр. по истечению срока первичной поверки, манометр подлежит переповерке в центре стандартизации и метрологии, или в специализированных организациях, имеющих лицензию на поверку, и соответствующее оборудование. Следует знать, что переповерка как правило, стоит дороже, чем покупка нового прибора, или равна ей. Кроме того, к сумме добавляется оплата за сдачу прибора. Если манометр не проходит повторную поверку, придется также заплатить за ремонт и за последующую поверку.

Разновидности устройств

Манометры в настоящее время очень разнообразны и каждый выбирает себе именно тот, который удобнее будет для него. Вот какие виды можно найти в автомобильных магазинах:

Механический вариант. Это наиболее распространенная разновидность устройства, которая используется уже достаточно давно и имеет ряд преимуществ и недостатков.

Главное преимущество такого манометра для шин в его низкой цене, кроме того он очень удобен в пользовании.

- Щетка со скребком — как выбрать лучшие модели и какой должна быть щетка со скребком (85 фото + видео)

Канистра для бензина — особенности выбора и лучшие модели канистр. Как правильно выбрать лучшую канистру (85 фото + видео)

Чехол на запасное колесо — как подобрать и изготовить своими руками. 135 фото лучших моделей 2020 года

Реечный манометр. Данный вариант походит на шариковую ручку. Он боле точен в определении, чем предыдущий вариант. В продаже встречается немного реже механических. Но такой вид очень хрупок и часто оказывается неудобен в пользовании.

Электронный манометр. Он довольно-таки точен и очень много функций имеет в арсенале. Однако использование его не самое удобное в связи с постоянной зависимостью от заряда батареи.

Он может разрядиться в самое неподходящее время да и по стоимости очень дорогой. Он может выглядеть, как пистолет для шин с манометром или быть просто в виде механического.