Технология электронно-лучевой сварки

Техника ЭЛС

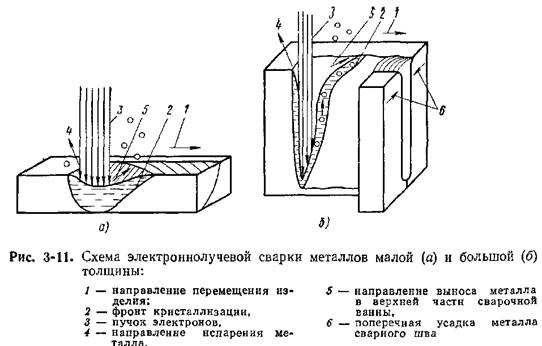

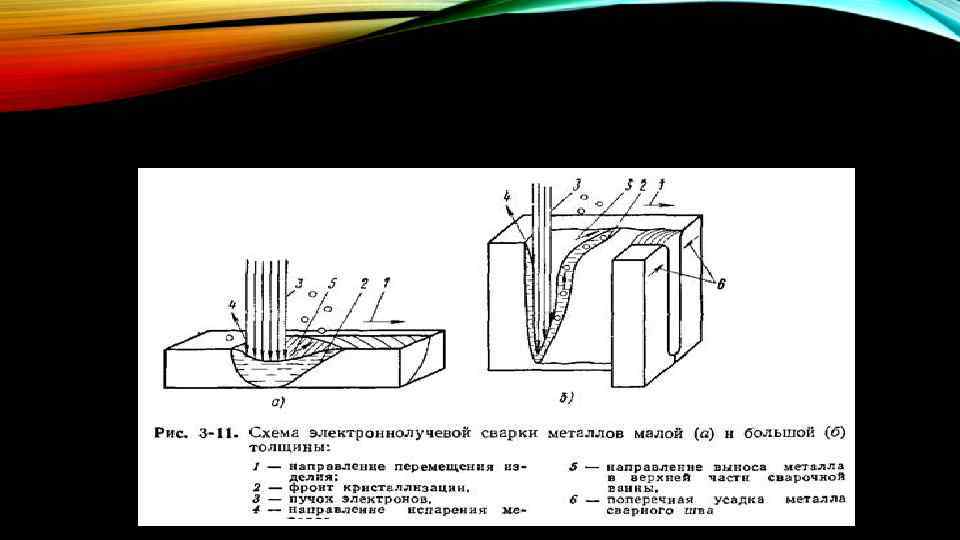

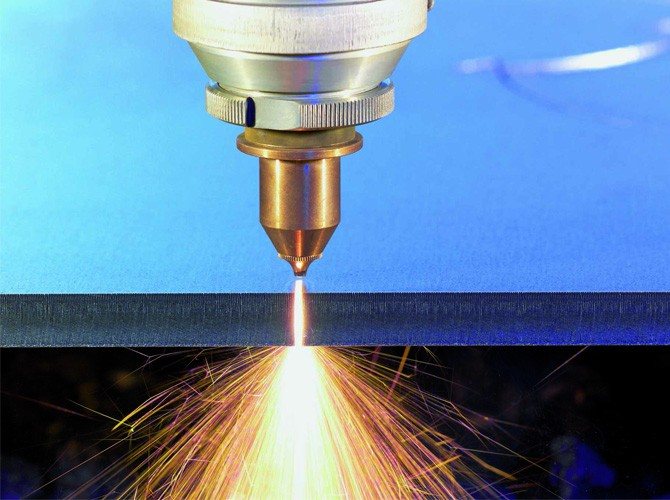

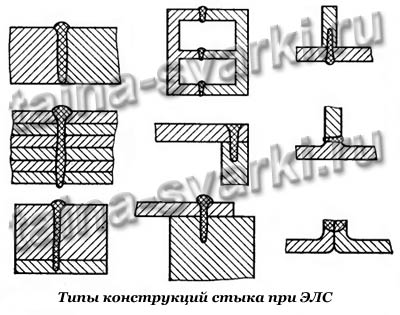

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый «косметический» проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Техника электронно-лучевой сварки

Сварку электронным лучом можно успешно применять в нижнем положении вертикальным лучом, вертикальным и горизонтальным швом на вертикальной стене (горизонтальным лучом) с неполным и сквозным проплавлением. Сварка в нижнем положении рекомендуется для толщин до 40 (стали) и до 80 мм (титановые и алюминиевые сплавы). Горизонтальным лучом со сквозным проплавлением сваривают металлы

толщиной до 400 мм. Типичная взаимосвязь глубины проплавления с параметрами сварки представлена на рис. 5.6. Конструкция соединения для однопроходной ЭЛС выполняется с учетом глубокого проникновения луча в металл (рис. 5.7). Толщина зазора в стыке составляет 0,1—0,2 мм при глубине шва ≤20÷30 мм и 0,3 мм при глубине шва >30 мм. В общем случае, зазор должен быть меньше диаметра луча.

Рис. 5.7. Типы конструкций стыка при ЭЛС

При ЭЛС используют ряд технологических приемов для улучшения качества шва:

сварку наклонным лучом (отклонение в направлении перемещения на 5—7°) для уменьшения пор и несплошностей и создания более равномерных условий кристаллизации;

сварку с присадкой для легирования металла шва или восстановления концентрации легкоиспаряющихся в вакууме элементов;

сварку на дисперсной подкладке для улучшения выхода паров и газов из канала (подкладка толщиной ~40 мм из гранул или рубленой сварочной проволоки);

сварку в узкую разделку (0,8—8 мм) в нижнем положении за счет наплавки присадки в прямоугольную разделку кромок;

тандемную сварку двумя электронными пушками, из которых одна осуществляет проплавление, а вторая (меньшей мощности) формирует либо корень канала, либо хвостовую часть ванны. При квазитандемной сварке используют один луч, но периодически отклоняя его, например в хвост ванны, получают практически два луча;

предварительные проходы для проверки позиционирования луча и очистки и обезгаживания кромок свариваемых металлов;

двустороннюю сварку одновременно или последовательно двух противоположных сторон стыка примерно на половину толщины стыка. Одновременную двустороннюю сварку осуществляют как с общей ванной, так и с раздельными;

развертку электронного луча: продольную, поперечную, Х-образную, круговую, по эллипсу, дуге и т. п. с амплитудой порядка диаметра луча и частотами до 1—2 кГц для создания более благоприятных газо- и гидродинамических условий формирования канала (резонансные режимы нагрева). Двойное преломление луча в процессе развертки позволяет, например, расширить корневую часть канала, что необходимо для подавления корневых дефектов;

расщепление луча (за счет отклоняющей системы) для одновременной сварки двух и более стыков (точек);

модуляцию тока луча (обычно с частотой 1—100 Гц) для управления теплоподачей в сварной шов;

- «косметическое» заглаживание — повторный проход для ремонта видимых дефектов шва как с внешней, так и с внутренней сторон. В некоторых случаях «косметические» проходы осуществляют с присадкой.

Особенности технологии сварки цветных, тугоплавких металлов и сплавов, а также конструкционных сталей подробно изложены в монографии: Электронно-лучевая сварка/О. К. Назаренко, А. А. Кайдалов, С. Н. Ковбасенко и др./Под ред. Б. Е. Патона.— Киев: Наукова думка, 1987.— 256 с.

Волченко В.Н. Сварка и свариваемые материалы, том 2.

См. также:

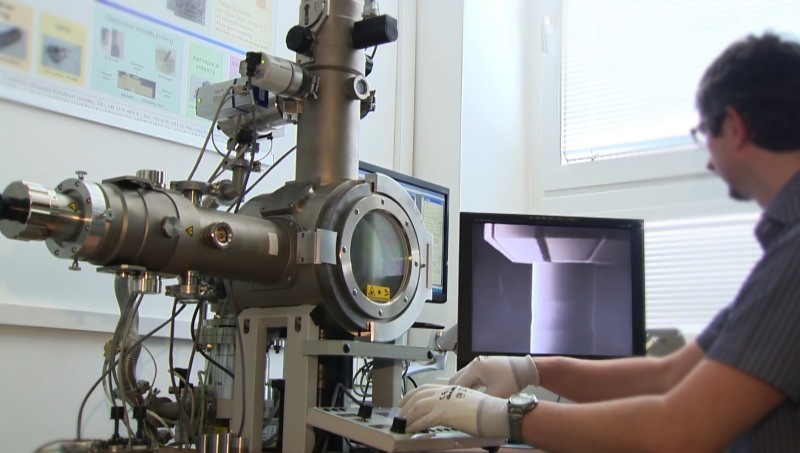

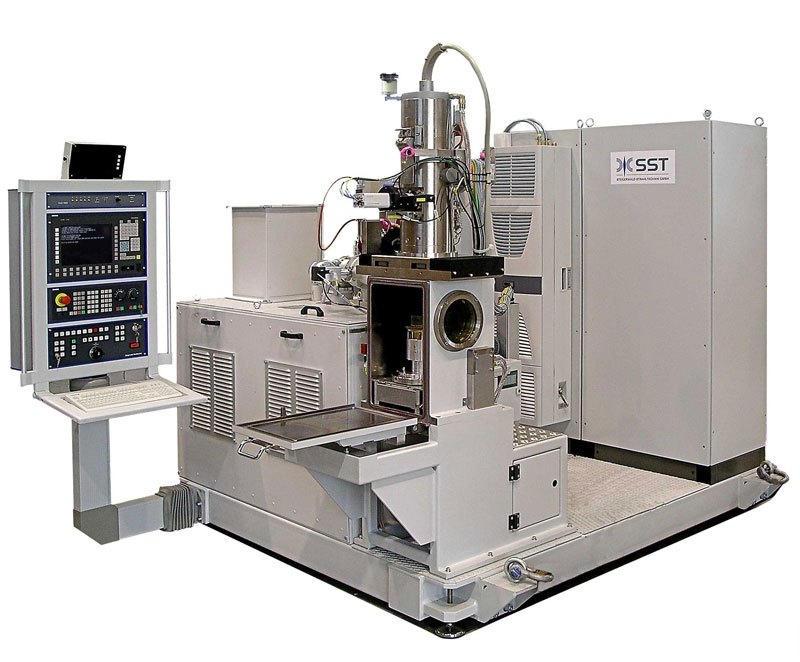

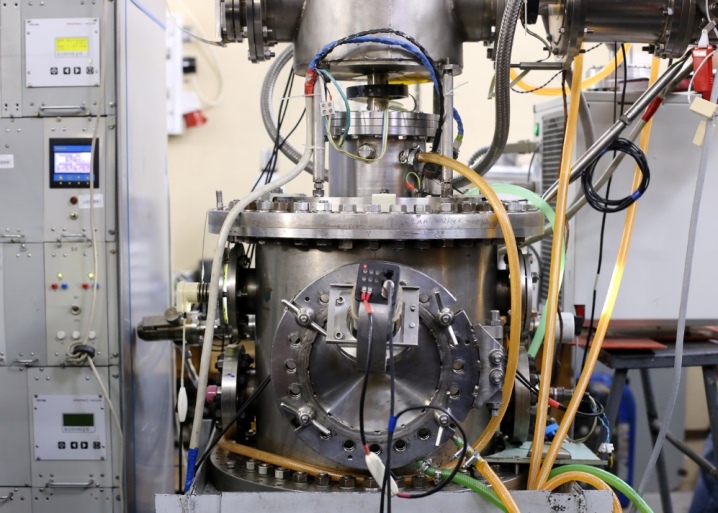

Оборудование для электронно-лучевой сварки

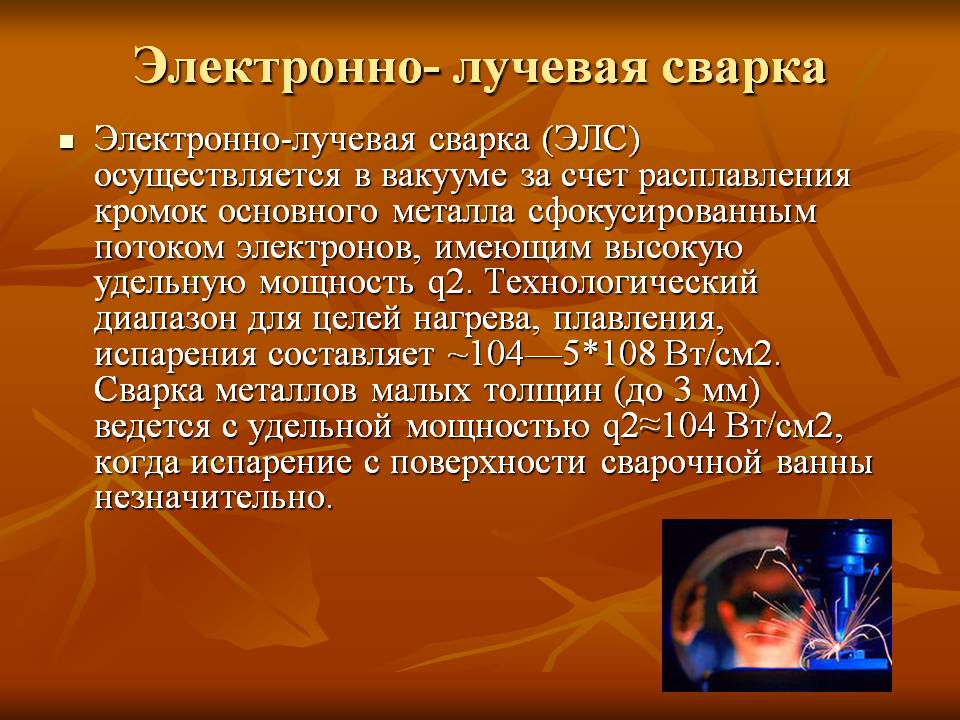

Электронно-лучевая

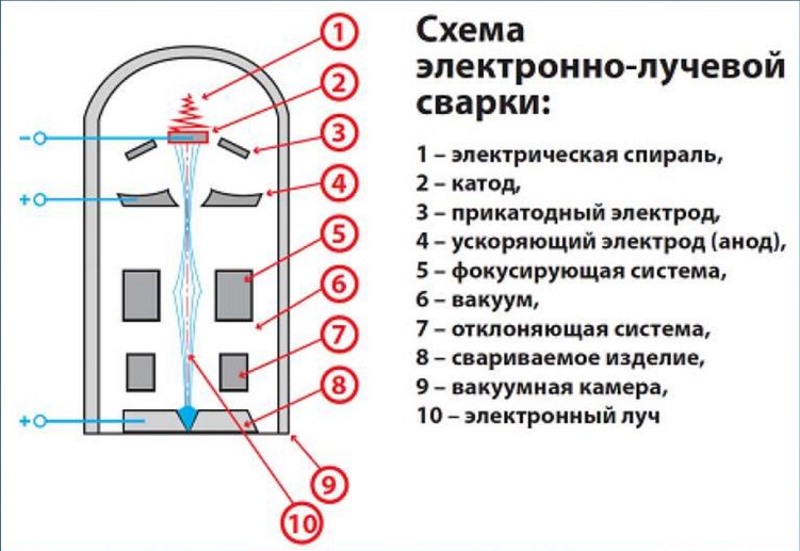

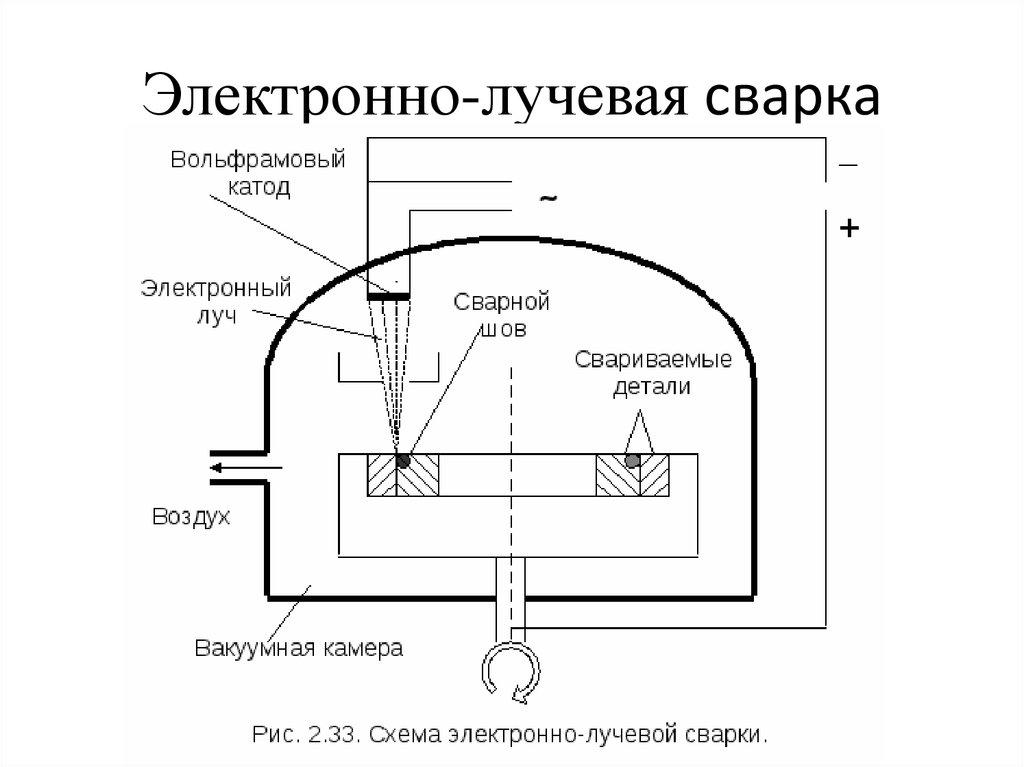

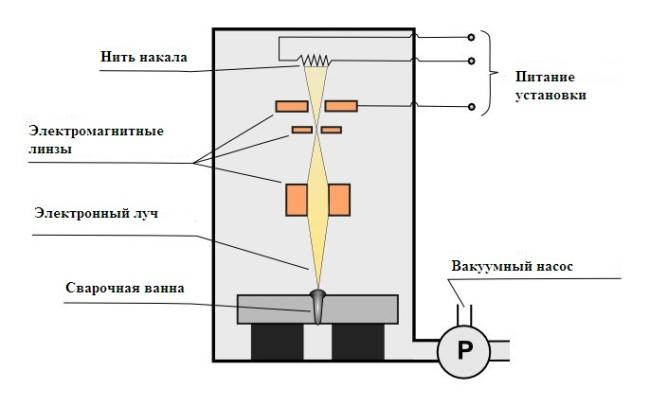

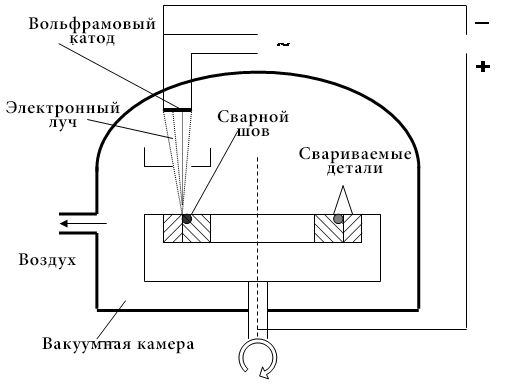

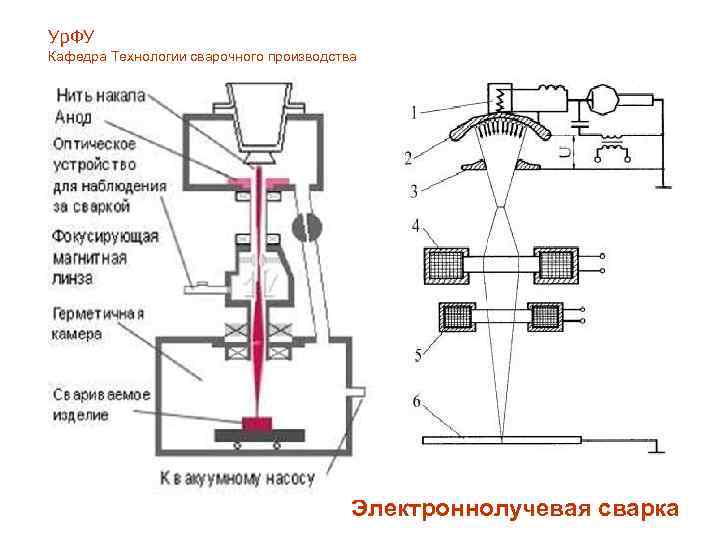

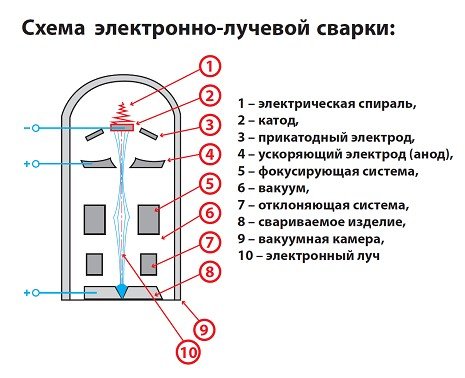

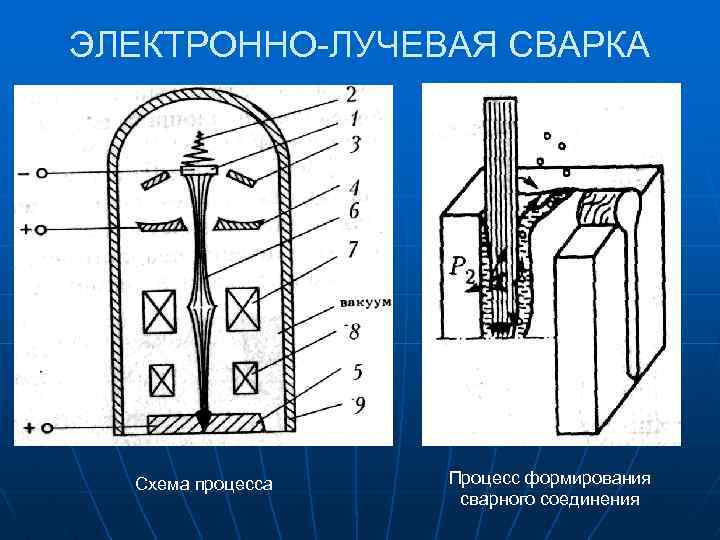

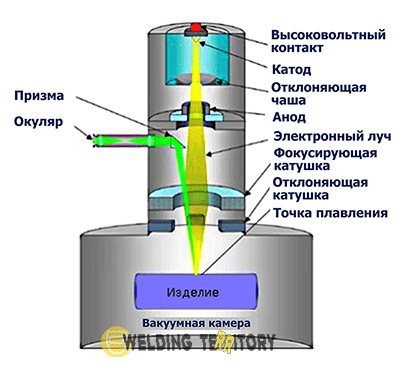

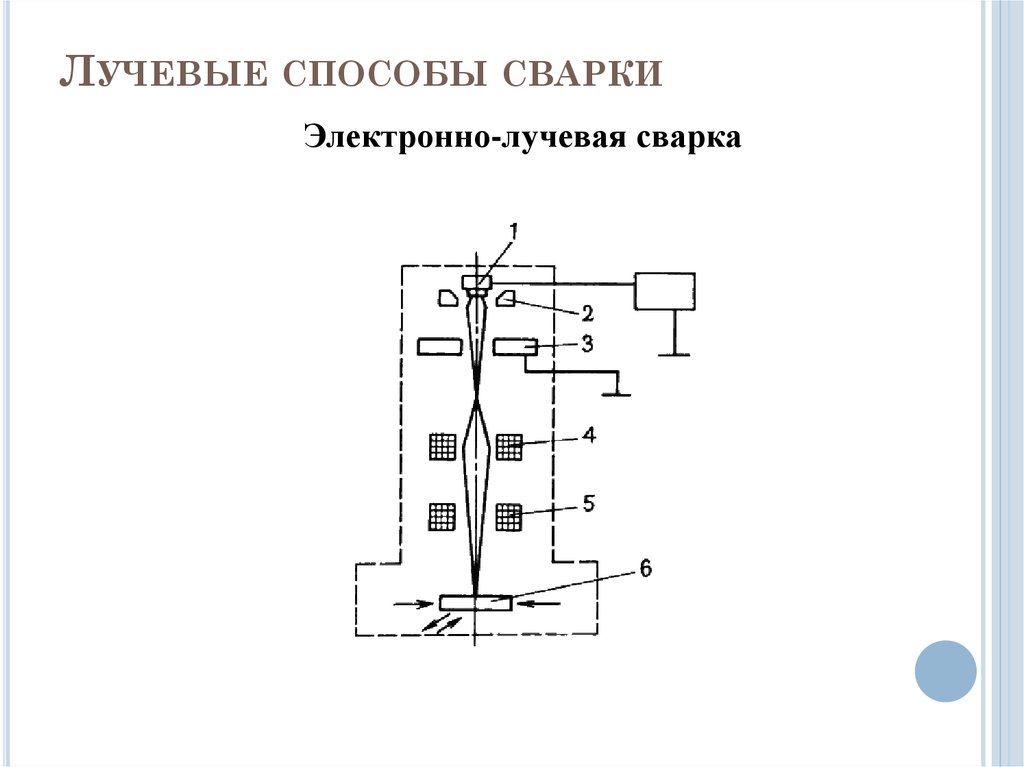

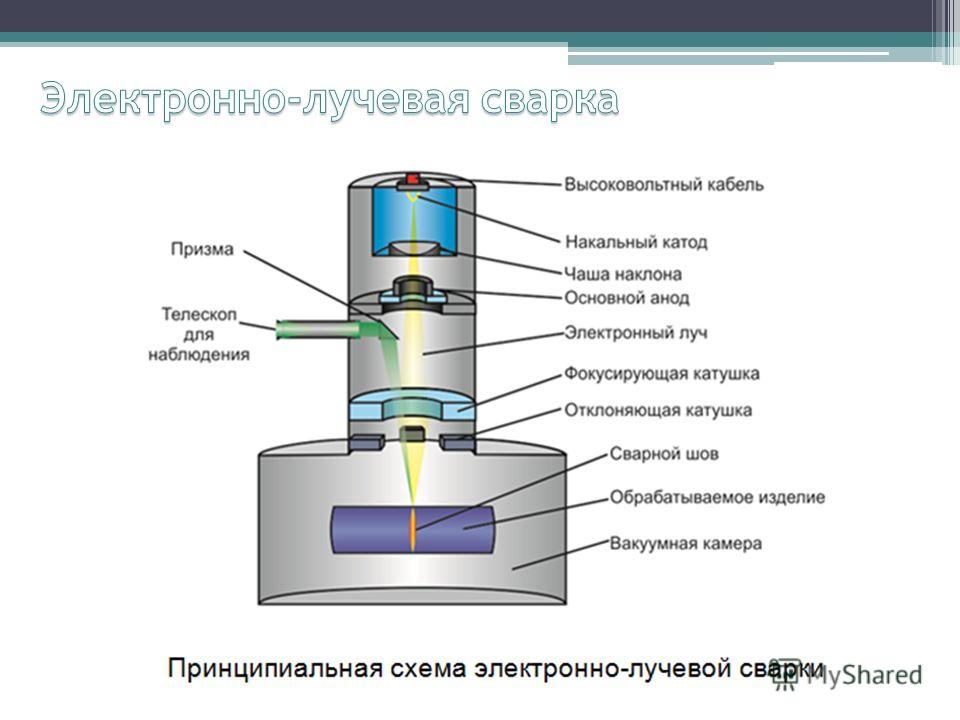

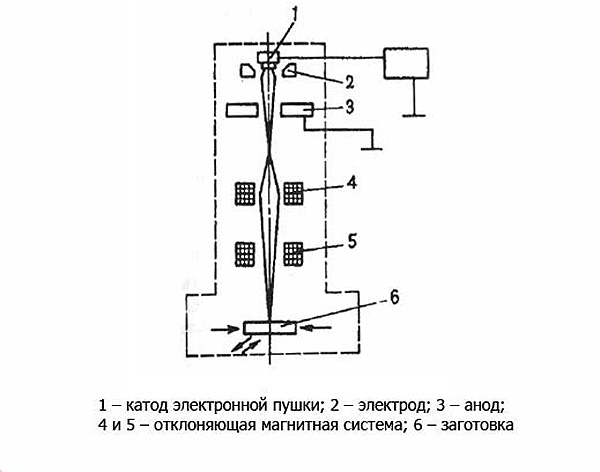

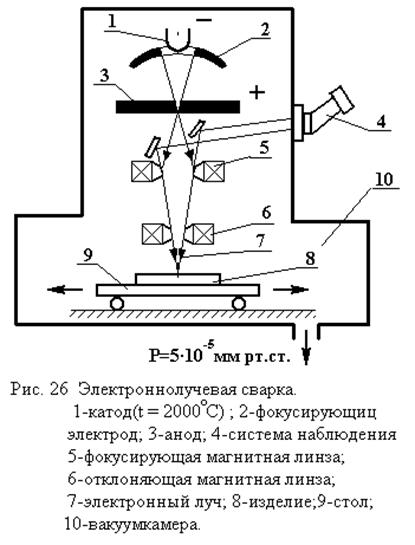

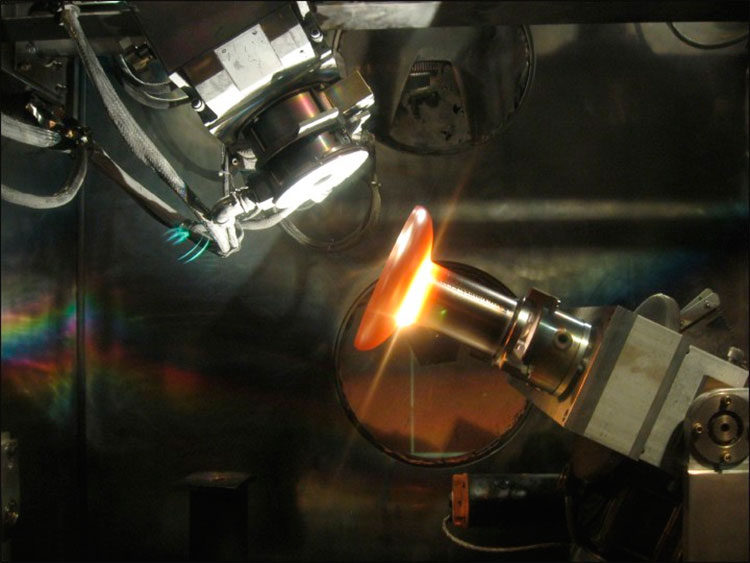

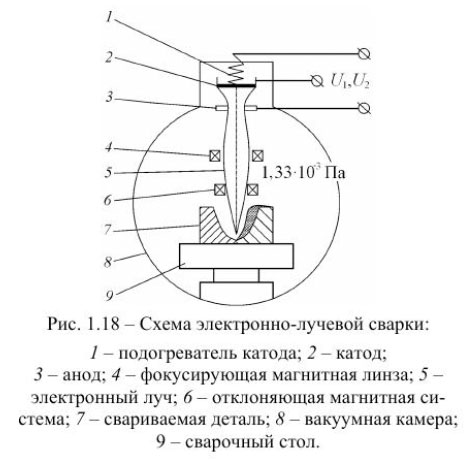

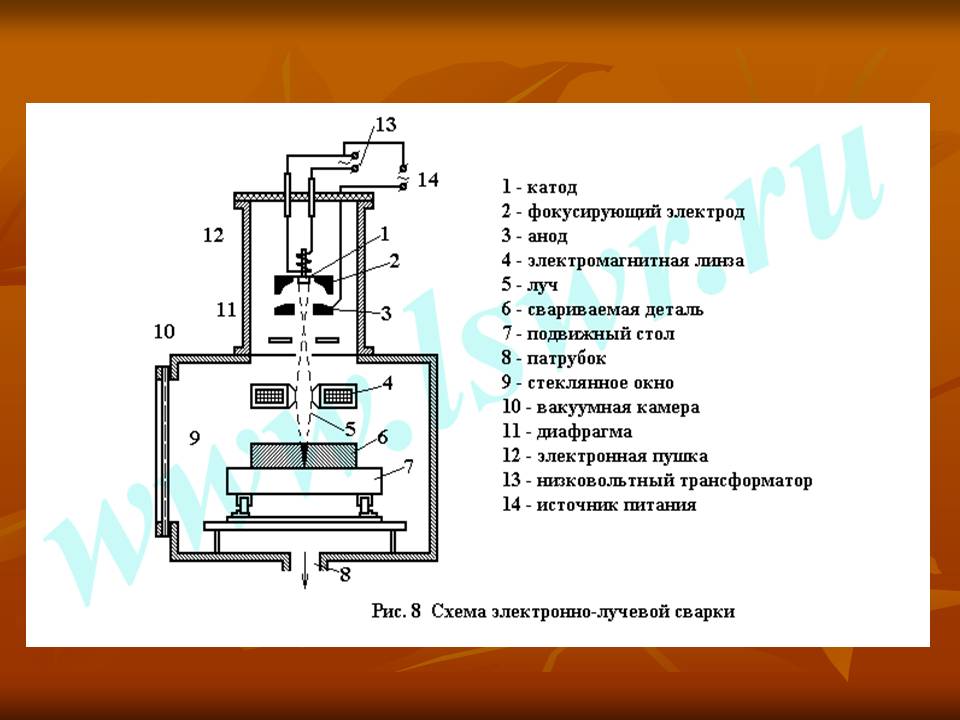

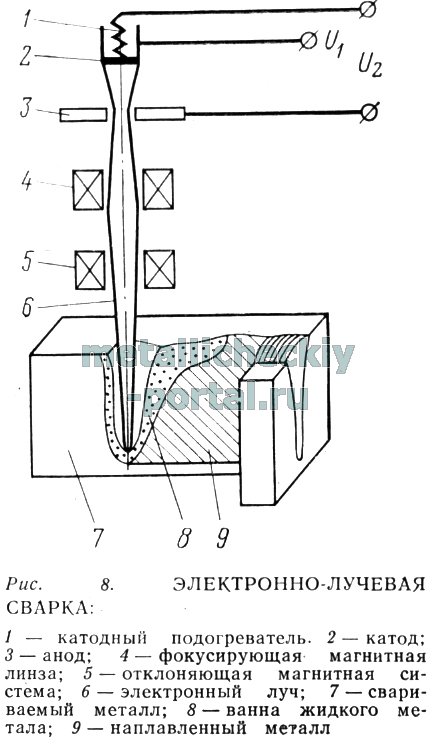

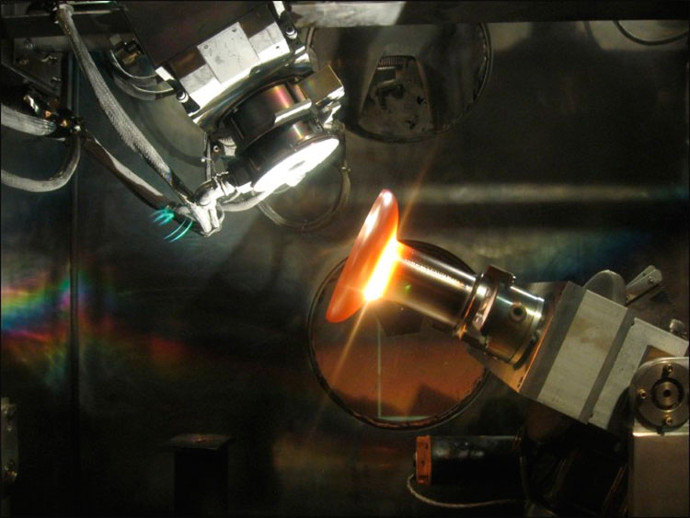

Источник нагрева – энергия ускоренных электронов сфокусированного электронного луча, который формируется электронной пушкой. Процесс сварки проводится в вакуумной камере с помощью электронного луча.

Плавление металла происходит вследствие энергии, полученной в результате интенсивной бомбардировки быстро передвигающимися в вакууме электронами места сварки. Кинетическая энергия электронов после их удара о поверхность деталей превращается в тепловую. Металл плавится, и образуется сварочный шов.

Метод применяется в авиационной, космической отрасли, приборостроении.

Достоинства и недостатки ЭЛТ сварки

Сварка электронно-лучевым методом применяется в различных отраслях промышленности, поскольку позволяет вести работу в труднодоступных местах с заготовками различной толщины. При этом не происходит коробления заготовок по причине импульсного характера воздействия пучка электронов на металл, а также тонкой фокусировки в месте сварки.

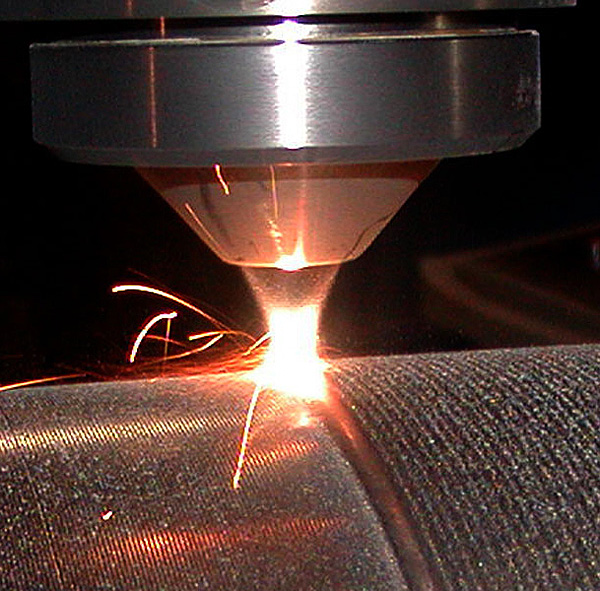

Изменение ускоряющего напряжения от 35 до 220 кВ меняет скорость электронов в широких пределах, а, следовательно, и глубину провара заготовок. При торможении энергия пучка преобразуется в тепловое воздействие, которое и вызывает плавление металла с возникновением сварочной ванночки.

Разогрев происходит на участке в доли миллиметра и имеет весьма значительную глубину проваривания, соединяемых деталей. Высокоточная регулировка позволяет сваривать заготовки как небольшой (0,01 мм), так и весьма значительной толщины, в зависимости от мощности потока электронов.

Таким образом, лучевая сварка обладает следующими преимуществами:

- производительность, экономичность и высокий уровень автоматизации процесса работ;

- регулируемая мощность позволяет сваривать детали различной толщины в труднодоступных для дуговой сварки местах;

- регулируемое соотношение ширины шва, к глубине провара достигающее величины 1:50;

- отсутствие загрязнения и окисления зоны шва, поскольку процесс происходит в вакууме;

- узкий шов с большой глубиной провара позволяет получить высокое качество и прочность соединения;

- импульсный характер воздействия пучка электронов позволяет избежать деформаций свариваемых деталей;

- метод может использоваться для термообработки, напыления, перфорации и резки материалов;

- ЭЛС используется для сварки легкоплавких металлов и сплавов, благодаря импульсному воздействию и малой ширине шва.

К недостаткам метода относятся высокая стоимость аппаратуры, конечные размеры заготовок в связи с размерами вакуумных камер и точная подгонка деталей перед сваркой.

Важно учитывать, что при высоких значениях ускоряющего напряжения (более 60 кВ) возникает рентгеновское излучение, от которого необходима дополнительная защита

Электронно-лучевая сварка. Технология

Источником энергии при этом способе сварки является не традиционная дуга, а поток электронов с высокой энергией из электронно-лучевой пушки. Для того чтобы поток электронов не терял энергию при столкновении с атомами воздушной среды, создают вакуум в пространстве проведения сварочных работ. Эта электронно-лучевая сварка обеспечивает выход энергии с разогревом непосредственно в месте соединения металлов без потерь в прослойке воздуха, а также гарантирует отсутствие окисления поверхности, свариваемых заготовок. Об этом методе сварки расскажем более подробно.

Этот метод позволяет воздействовать на соединяемые металлы пучком электронов с высокой энергетикой, которые вызывают в вакууме расплав металла или сплава с последующим свариванием заготовок. Для беспрепятственного прохождения электронно-лучевого потока необходимо разрешение газов от 10-2Па, чтобы обеспечить заданные параметры для соединения титана, алюминия, химически активных металлов и сплавов, а также тугоплавких элементов.

Существуют два компонента, которые обеспечивают бесперебойный процесс электронно-лучевой сварки металлов и сплавов, и основным из них является энергетическая составляющая.

Формирует пучок электронов раскалённый катод, а электроны ускоряются напряжением до 200 кВ до 0,5 скорости света, что вызывает расплавление зоны сварочного шва. Плотность энергетического выброса при столкновении с материалом деталей значительно превышает энергетику сварочной дуги.

Вторая составляющая сварки является электромеханическим комплексом, обеспечивающим перемещение луча и деталей относительно друг друга, угловое отклонение потока электронов и гарантирующим наличие вакуума в зоне сварки.

Важно понимать, что технические условия процесса, делают метод весьма затратным и высокотехнологичным, что исключает его применение в домашних или бытовых условиях

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности

При помощи этого способа производят различные конструкции с высокой важностью

Режимы

Для проведения качественного процесса сваривания, следует учитывать все особенности настроек, а также металла, с которым ведется работа. К основным параметрам, которые определяют режим, относятся:

- Ускоряющее напряжение;

- Величина тока в выпускаемом луче;

- Скорость передвижения пучка по поверхности свариваемой заготовки;

- Точность фокусирования луча;

- Продолжительность пауз и импульсов;

- Степень вакуумизации.

Сами режимы для каждого типа свариваемого металла выглядят следующим образом:

Вид металла | Толщина заготовки, мм | Режим сваривания | Ширина шва, мм | ||

| Напряжение ускоряющее, кВ | Величина тока на луче, мА | Скорость сварки, м/ч | |||

| Вольфрам | 0,5 | 19 | 45 | 60 | 1 |

1 | 21 | 77 | 50 | 1,5 | |

| Тантал | 1 | 2 | 50 | 50 | 1,5 |

| Сталь марки 18-8 | 1,5 | 19 | 55 | 65 | 2 |

20 | 21 | 270 | 50 | 7 | |

35 | 21 | 500 | 20 | – | |

| Сплав молибдена и вольфрам | 0,5 + 0,5 | 19 | 47 | 44 | 1 |

Где применяется электронно-лучевая сварка

Поскольку ЭЛС обладает высокой плотностью создаваемой мощности, которая достигает 10 8 Вт/см², и осуществляется в вакуумной среде, подобная технология дает возможность скреплять тугоплавкие и химически активные металлы и их сплавы, такие как:

- вольфрам;

- тантал;

- молибден;

- ниобий;

- цирконий;

- титан;

- алюминий;

- высоколегированная сталь.

Данные материалы можно сваривать как в однородных, так и разнородных сочетаниях при разных толщинах и температурах плавления. Естественно, выбор ускоряющего напряжения, силы тока луча и скорость обработки во многом зависят от физико-механических свойств детали. Например, при работе с вольфрамом толщиной 0,5 мм разность потенциалов составляет 18 кВ, ток равен 40 мА, а скорость перемещения луча достигает 60 м/ч. Тогда как для 35-миллиметровой стали эти показатели будут несколько иными: 22 кВ, 500 мА, 20 м/ч.

Электронно-лучевой сварочный процесс получил широкое применение в тех отраслях, где нежелательна или невозможна высокая термообработка изделия, при этом шов должен отличаться большой надежностью и эстетической привлекательностью. Поэтому ЭЛС часто используется в авиакосмической сфере, энергетике, машиностроительной промышленности, приборостроении и электровакуумном производстве.

Шов крепления нержавеющей стали

Преимущества и недостатки по сравнению с другими видами сварки

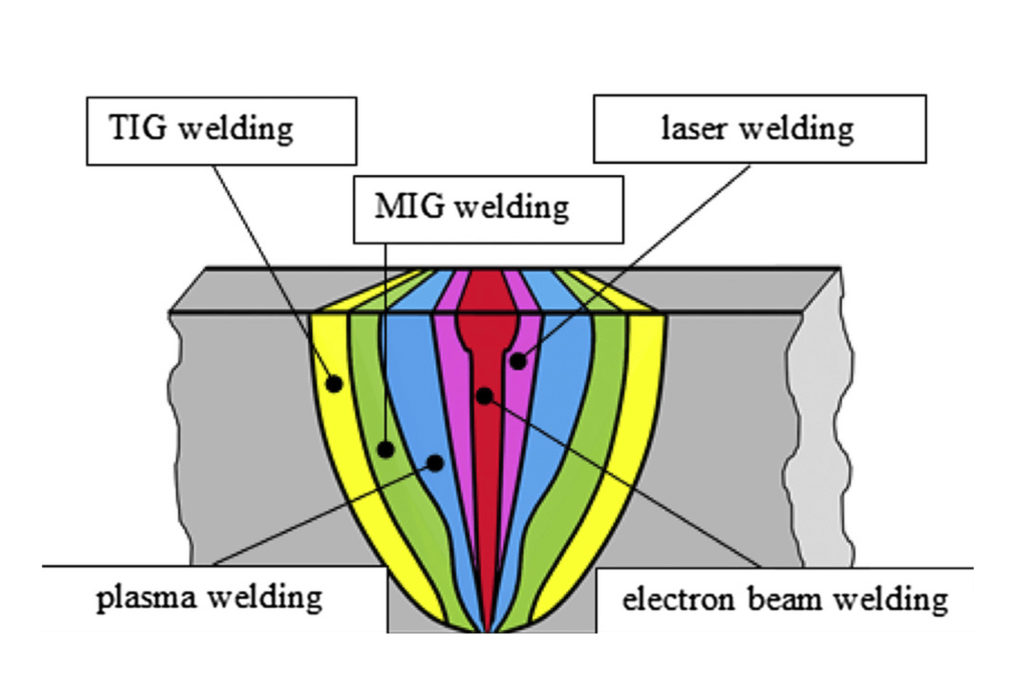

Как уже отмечалось, электронный луч отличается высокой плотностью мощности, уступая по этому показателю только лазерному лучу и значительно превосходя ацетилено-кислородное пламя и электрическую дугу. Кроме того, площадь пятна нагрева является минимальной и составляет около 10 -5 см² (для сравнения, при обработке металлических деталей ацетиленом создается пятно контакта минимум 0,2 см², а электрической дугой – 0,1 см²).

Еще одним существенным преимуществом ЭЛС является полная дегазация рабочей области, в результате чего достигается высококачественное соединение химически активных металлов. Отсутствие воздействия атмосферных кислорода и водорода на шов позволяет добиться его более однородной и плотной структуры, а также избежать последующей коррозии.

Основной недостаток описываемого способа – высокие затраты на создание условий вакуума. Этот метод сварки работает в узкоспециализированном диапазоне задач, для высокотехнологичных дорогостоящих деталей с серьезными требованиями по допускам.

Классификация по тонкости шовных соединений

К минусам электронно-лучевого воздействия также можно отнести высокие требования к качеству обрабатываемой поверхности, которая в обязательном порядке должна быть очищена от следов консервации, ржавчины и других дефектов. При этом очистку материала, как правило, выполняют в несколько этапов – начиная механической обработкой и заканчивая применением специальных химических реагентов. К тому же после загрузки подготовленных деталей в камеру требуется длительное время для достижения необходимого вакуума, что не всегда подходит для серийного и массового производства.

В этом плане ацетилено-кислородная и электро-дуговая технологии являются более простыми и производительными. И если в первом случае шов не всегда выглядит эстетично, то при использовании электрической дуги многое зависит от применяемой защитной среды. Правильно подобранная смесь не только делает соединение более аккуратным, но и существенно повышает его надежность. Подробнее про сварочные смеси для разных видов металлов вы можете узнать, перейдя по этой ссылке.

Особенности процесса электронно-лучевой обработки

Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме под воздействием электромагнитного поля. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в сварочной камере создают вакуум до 10-6 Па.

Электронный луч в зоне сварки обладает высокой мощностью, превосходящей альтернативные сварочные источники, уступая по некоторым параметрам только лучу лазера.

Сварка может производиться как непрерывным, так и импульсным электронным лучом. Импульсные лучи большой плотности с частотой импульсов 100—500 Гц используются при сварке легко испаряющихся металлов, таких, как алюминий, магний, цинк.

ЭЛС позволяет соединять между собой термоупрочненные, тугоплавкие, а также химически активные при высоких температурах материалы. Создает минимальную околошовную зону термического влияния.

КПД электронно-лучевой сварки составляет рекордные 85…90 %. Но такие достижения сопряжены с большими капитальными затратами на оборудование.

Речь идет не только об основном технологическом оборудовании, но и о системах обеспечения вакуума, необходимого для ведения процесса сварки, а также о ЧПУ для автоматизированного управления этим процессом.

Особенности сварки лучевого типа

Технология применения сфокусированного луча встречается крайне редко

Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

- Получить чистую поверхность и обеспечить максимальную степень дегазации металла можно только в случае проведения работы в условии вакуума.

- Нагрев проводится до высокой температуры, за счет обеспечивается плавка металла в зоне контакта. За счет этого получается мелкозернистый шов с привлекательными характеристиками.

Подобный метод не приводит к образованию трещин. Именно поэтому он используется для работы с материалами, которые восприимчивы к сильному нагреванию и могут плавится.

Примером можно назвать процесс изготовления деталей из различных алюминиевых сплавов. Минимальная толщина обрабатываемых деталей составляет 0,02 мм, максимальный показатель около 100 мм.

Недостатки

Разумеется, есть у электронно-лучевой сварки и недостатки. Основной — высокая стоимость самой установки. К другим относятся:

- сложность контроля проплавления толстого металла — у основания шва могут сохраниться лакуны, воздушные поры;

- теоретическая возможность повышенного количества брызг металла, появления подрезов или провисов (что характерно и для других методов сварки);

- длительная и сложная настройка оборудования, требующая высокой квалификации от наладчика;

- для каждой операции установку требуется перенастраивать, что на практике уменьшает диапазон ее возможностей. Не каждое соединение целесообразно выполнять на станке электронно-лучевой сварки.

Кроме того, перед началом электронно-лучевой сварки детали необходимо очень тщательно зачистить. Первый этап зачистки проводят механическими способами, а второй — физико-химическими, с помощью специальных растворителей.

В некоторых случаях применяется еще и третий — незначительное оплавление краев соединяемых деталей перед сваркой включением установки на малой мощности.

Related Posts via Categories

- Ресанта САИ 160 – для сварки в бытовых условиях

- Ресанта САИ 250ПРОФ – инвертор для профессиональной сварки

- Сварочный полуавтомат инверторного типа – сварка без затруднений

- Сварочный аппарат своими руками – возможно ли такое?

- Как варить сварочным инвертором – все по-настоящему просто!

- Форсаж 161 – российский инвертор для качественной электродуговой сварки

- EWM PICO 162 – настоящее немецкое качество

- Как выбрать сварочный инвертор – подбираем оборудование для сварки

- Blueweld Prestige 164 – надежный и удобный в эксплуатации сварочный инвертор

- Foxweld Master 202 – качественная ММА-сварка без проблем

Технология электронно-лучевой сварки

Техника ЭЛС

Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый «косметический» проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Это интересно: Электрошлаковая сварка — сущность, флюсы, процесс, применение

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.