Подготовительные работы

Сварку начинают с выбора присадочных материалов и оборудования. После этого подготавливают детали к соединению.

Выбор сварочных материалов

Типы используемых для ЭШС проволок можно изучить с помощью таблицы:

| Вид стали | Марка присадочного материала |

| Конструкционная | СВ-08А, СВ-08ГА |

| Среднеуглеродистая литая | СВ-10Г2С, СВ-10Г2 |

| Котельная | СВ-10Г2С, СВ-10Г2 |

| Среднеуглеродистая кованая | СВ-10Г2 |

| Низколегированная | СВ-10Г2С, 18ХМА, СВ-08-Г2С, СВ-08ХН2М |

| Среднелегированная | СВ-08Х3Г2СМ, СВ-20ХН3МФ |

| Высоколегированная | СВ-04Х19Н11М3 |

Выбор режимов

Главными показателями являются:

- сила тока, I;

- снижение напряжения между шлаковой ванной и электродом, U;

- скорость поступления проволоки, Vе;

- скорость ведения электрода, Vсв;

- глубина шлаковой ванны, h;

- вылет проволоки, L;

- скорость колебаний электрода, Vk;

- число стержней, n;

- сечение электрода.

Формула для расчета силы тока

Для расчета силы тока применяют формулу I=(0,22Ve 90)n 1,2(Vсв 0,48Vп)ab, где a и b – высота и ширина заготовок. Скорость подачи присадки составляет: Vе= VсвF/S. Показатели Vk, L, h являются постоянными.

Выбор количества электродных проволок

Параметр зависит от габаритов свариваемых заготовок. Если толщина не превышает 5 см, работают с 1 проволокой. 2 электрода требуются, когда параметр составляет 5-12 см. При сварке более массивных элементов применяют 3 проволоки.

Рекомендуем к прочтению Как использовать ультразвуковую сварку

Подготовка изделий

Перед началом работы торцы деталей очищают от ржавчины, оксидной пленки. Для этого используют специальные шлифовальные машины. Кромкам придают нужные формы и размеры. Рекомендуют устанавливать детали с клиновидным зазором, увеличивающимся кверху. Угол раскрытия выбирают с учетом способа сварки и фиксации заготовок. Показатель чаще всего составляет 1-2°. Детали закрепляют планками или скобами, привариваемыми вдоль стыка. После завершения сварки фиксаторы срезают газоплазменным способом.

Способы сваривания

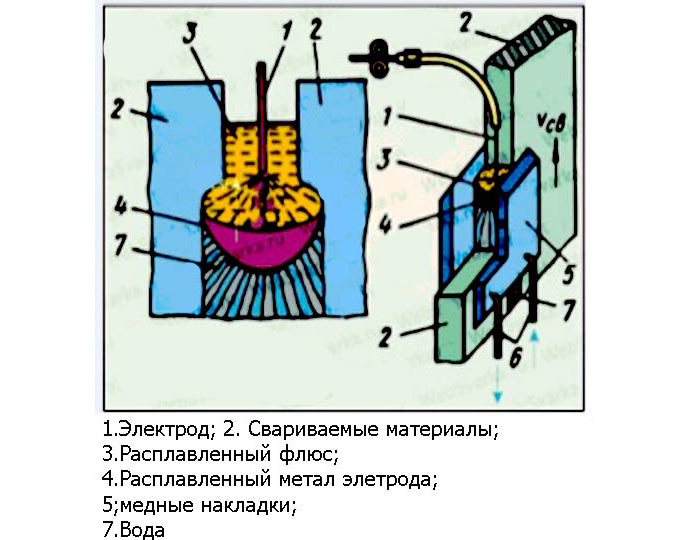

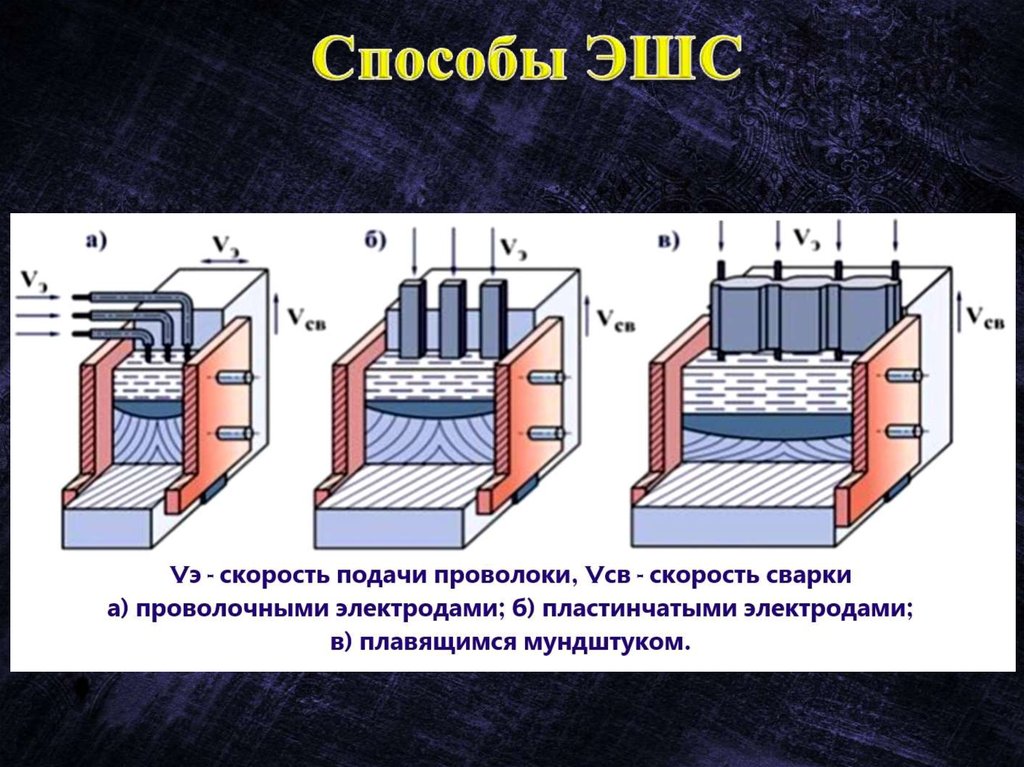

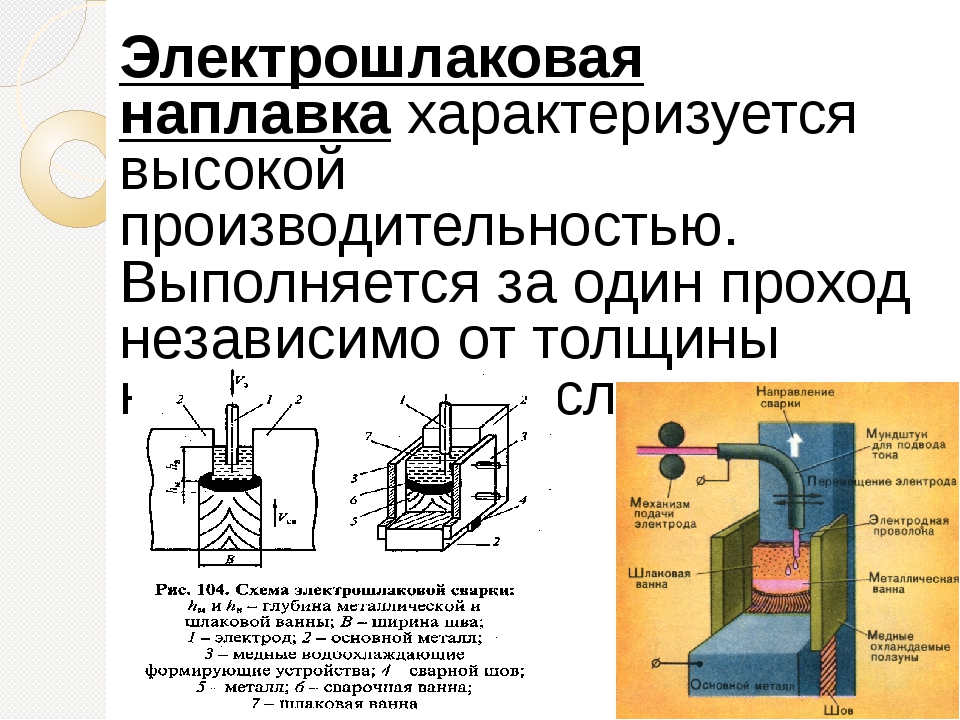

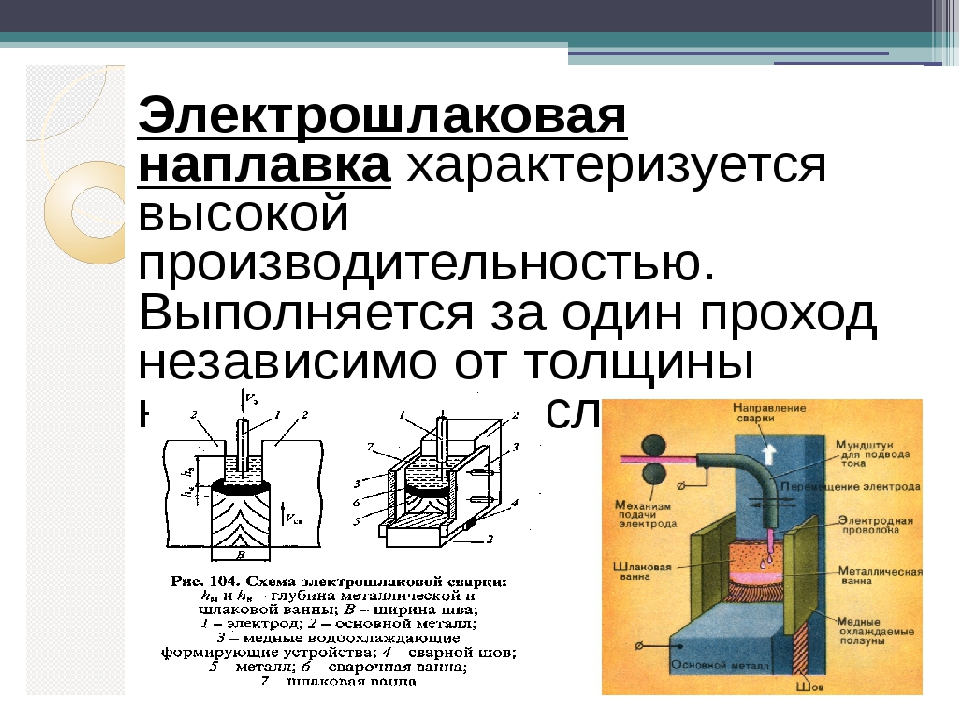

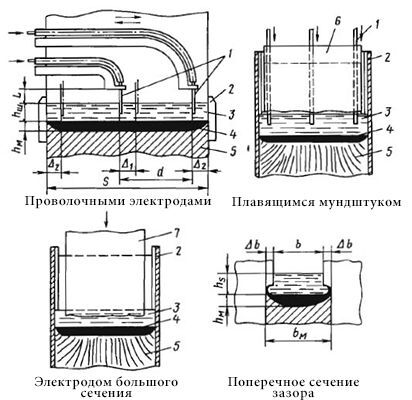

Методы электрошлаковой сварки зависят от типа применяемых электродов и подразделяются:

- электродными проволоками;

- электродами большого сечения;

- плавящимся мундштуком.

С помощью электродных проволок

Процесс выполняется с применением проволочного электрода с диаметром сечения 2-3 мм без поперечных колебаний.

Для сваривания металла большей толщины используется несколько электродных проволок. Электроды перемещаются возвратно-поступательным способом в перпендикулярном направлении к продольной оси свариваемого шва.

Использование электродов большого сечения

Применяют стержни и пластины круглого, квадратного или другого сечения. Размеры и количество электродов зависят от размеров соединяемых деталей, формы и величины завариваемых отверстий и полостей.

Пластинчатый электрод по мере его оплавления опускается в шлаковую ванну, глубина которой составляет 20-25 мм. Образование шва происходит в результате соединения расплавления основного металла с расплавленным материалом пластин.

Применение плавящегося мундштука

Метод соединяет в себе сварку электродными проволоками и электродов большого сечения. В зазор между соединяемыми деталями устанавливается неподвижно стальная пластина (мундштук). Она имеет трубки или пазы, через которые пропускаются электродные проволоки.

Мундштук в процессе сварки остается неподвижным. В шлаковую ванну подаются электродные проволоки, которые расплавляются и заполняют зазор между соединяемыми элементами. Одновременно с проволокой происходит оплавление той части мундштука, которая находится в шлаковой ванне.

Механизм электрошлаковой сварки

Механизм электрошлаковой сварки

Размер мундштука и количество проволок выбираются в соответствии с размерами свариваемых деталей. Этот метод применяют при соединении элементов со сложным сечением и небольшой высотой швов. Плавящийся мундштук изготавливают с сечением такой же формы, как у соединяемых частей.

Способы сваривания

Электрошлаковая сварка подходит не для всех металлов, но ее область применения нельзя назвать узкой. Ее используют обычно для соединения низкоуглеродных и среднеуглеродных сталей, чугуна, цветных металлов (вплоть до титана и алюминия), реже — для легированных сталей.

Применяют при производстве массивных, крупногабаритных деталей (толщина порядка 100-600 мм), переплавке отходов.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

Вторая электрошлаковая методика — это сварка габаритными пластинчатыми электродами, которые фактически заменяют собой медные ползуны.

В этом случае присадка используется в меньшей степени — электроды сами плотно перекрывают зазор и обеспечивают эффективный расплав: торцы деталей соединяются без присадки. Но в этом случае электроды должны быть подогнаны по форме к деталям, это узкоспециализированный способ.

Третья методика основана на соединении первых двух. В ней присутствует и пластинчатый электрод, и особый плавящийся электрод. Первый во время всего процесса электрошлаковой сварки остается неподвижным, второй подается в зону расплава и является, по сути своей, присадкой.

Обратите внимание, что химический состав присадки должен быть аналогичен составу основных металлов. Также существуют два разных принципа работы установок электрошлаковой сварки

Устройства, в которых реализован первый способ, работают с твердой шлаковой смесью, которую самостоятельно расплавляют. Установки, работающие по второму принципу, используют жидкую, предварительно расплавленную в печи смесь

Также существуют два разных принципа работы установок электрошлаковой сварки. Устройства, в которых реализован первый способ, работают с твердой шлаковой смесью, которую самостоятельно расплавляют. Установки, работающие по второму принципу, используют жидкую, предварительно расплавленную в печи смесь.

Первым для начала работы необходим более мощный пусковой ток, потому что много энергии тратится на доведение шлака до жидкого состояния. Вторым, соответственно, требуется находящаяся неподалеку плавильная печь.

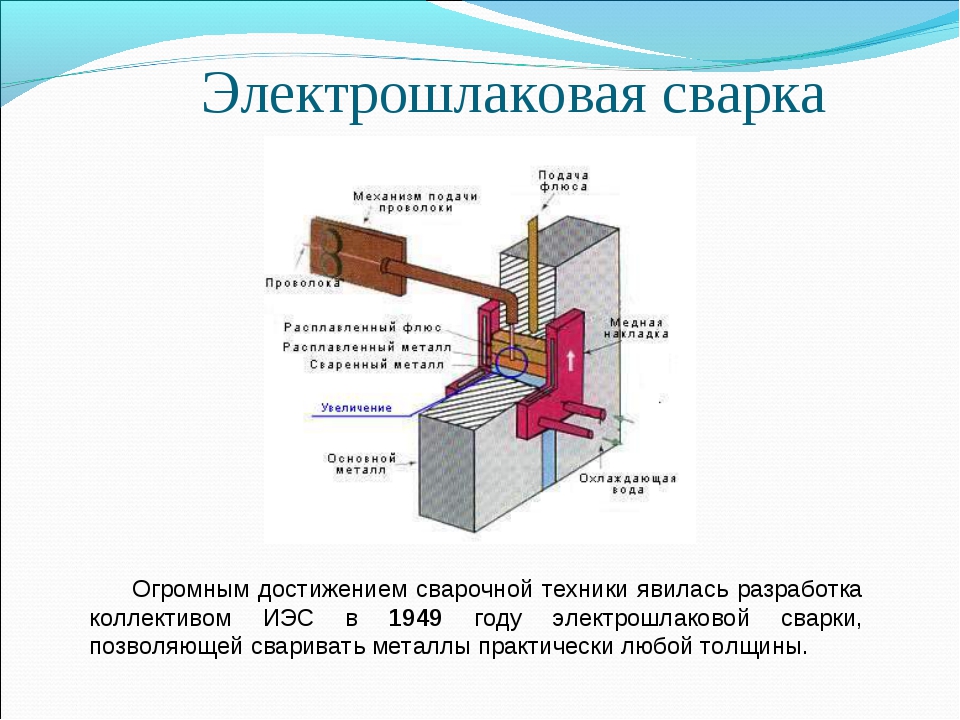

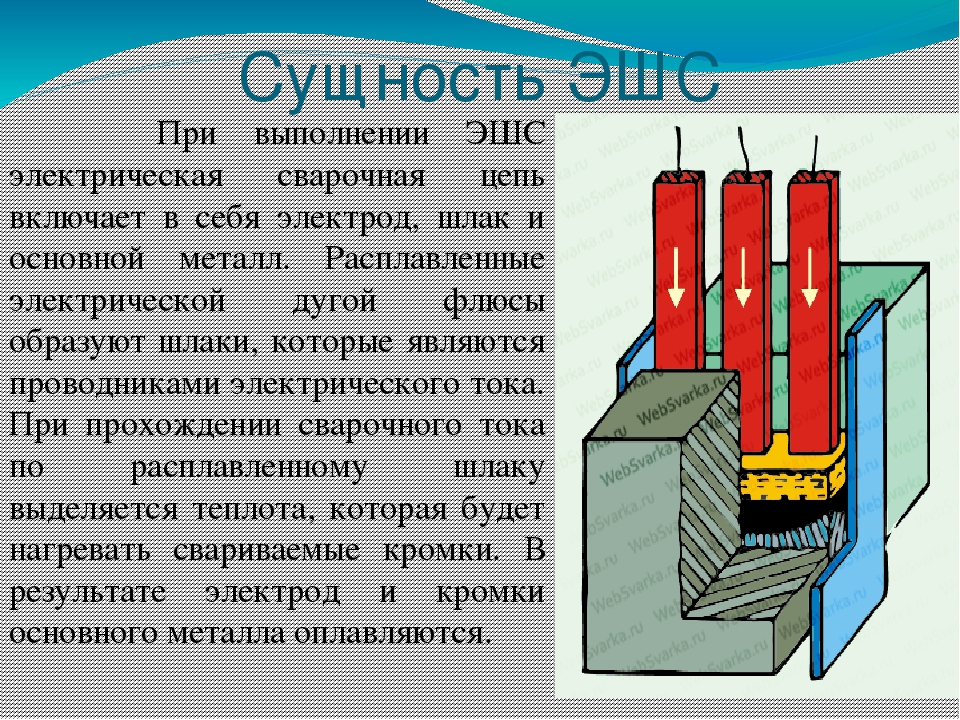

Суть процесса

Сущность технологии заключается в передаче тока шлаку, а от него – электроду и кромкам деталей. Стабильность процесса обеспечивается постоянной температурой, которая может достигать 1900-2000 °C.

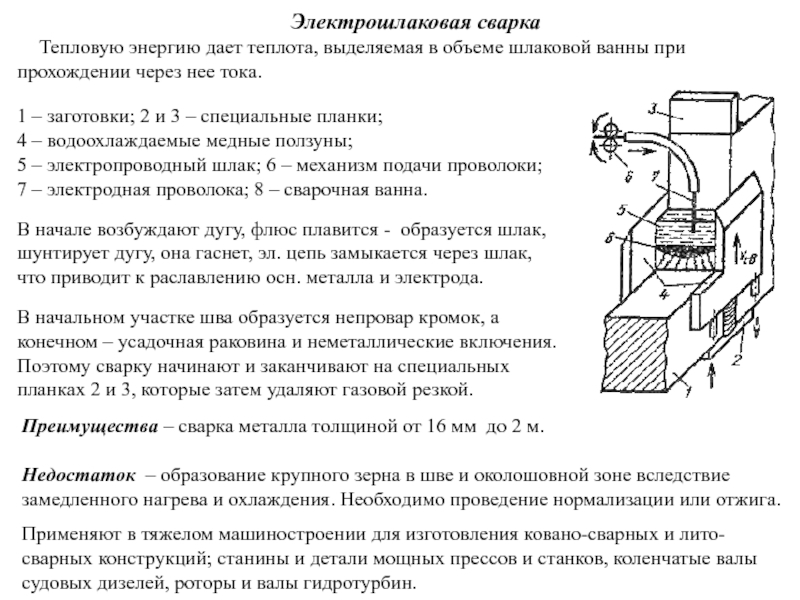

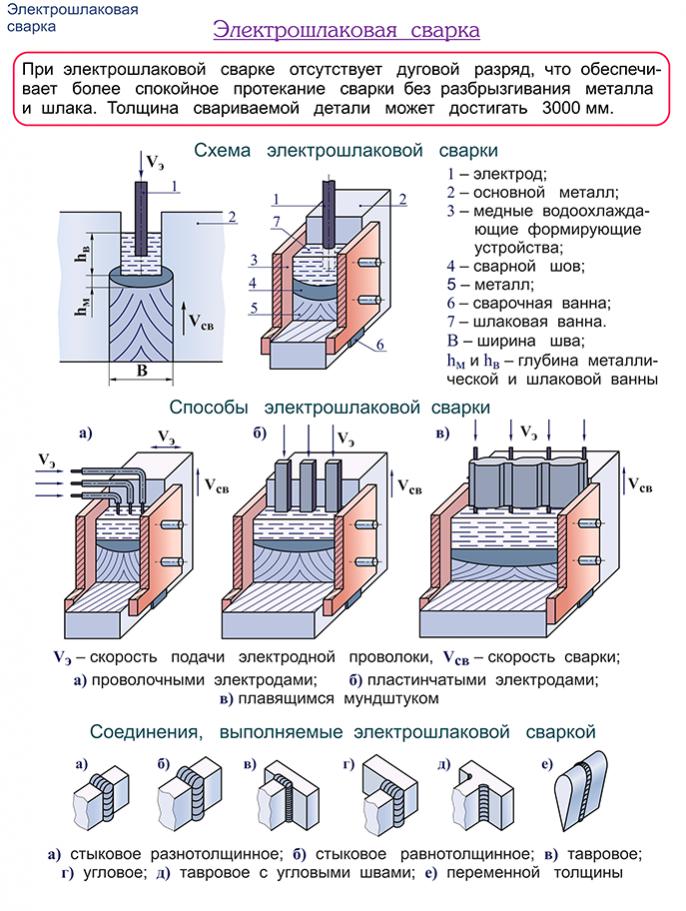

Основные схемы

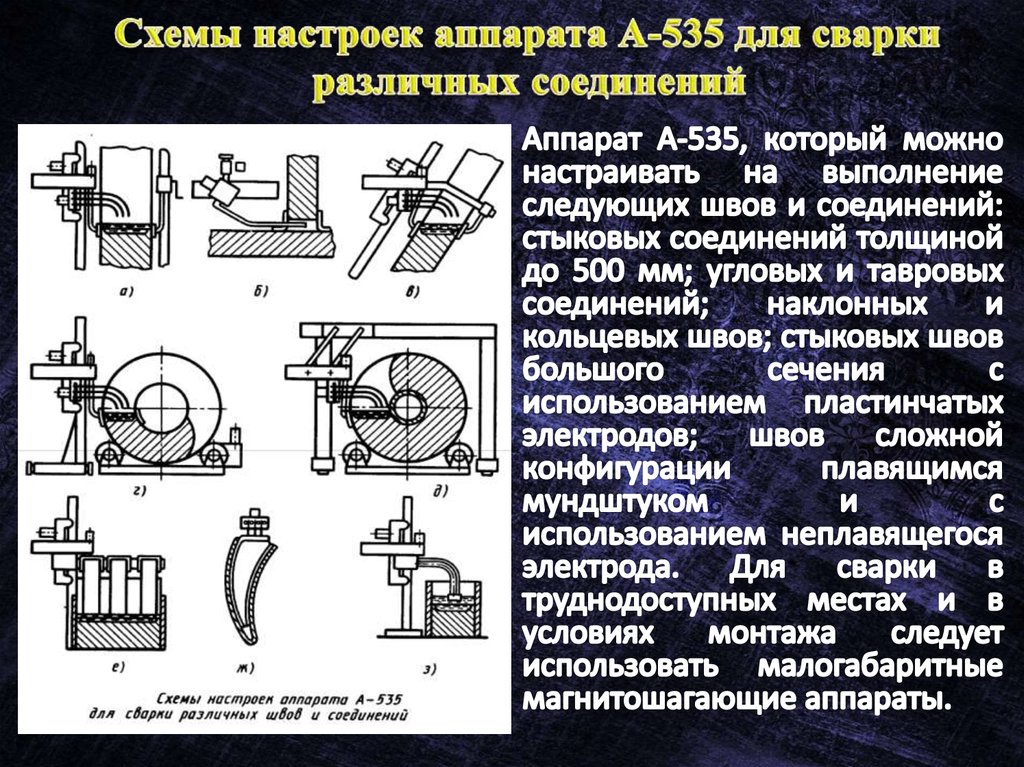

Электрошлаковый метод используют не только для соединения деталей, но и для отлива, наплавки. Сварку выполняют плавящимися электродами или мундштуками, присадочными прутками большого диаметра. Существует 6 основных схем работы, которые можно увидеть на изображении.

Стоит рассмотреть особенности каждого варианта:

- Первые 2 способа считаются самыми распространенными. Их применяют для соединения заготовок высотой 2-4,5 см с помощью присадки диаметром 3 мм.

- Третья схема может использоваться для сварки более массивных конструкций. Толщина каждой детали может достигать 12 см.

- Четвертый вариант отличается высокой производительностью.

- Пятая схема относится к категории узконаправленных методов. Ее используют при работе с низколегированными сталями. Высота листа может достигать 10 см.

- Шестая схема предназначена для создания габаритных конструкций без дальнейшей термической обработки. Толщина свариваемых заготовок может составлять до 6 см. Способ помогает получить прочный однородный шов.

Схема процесса сварки.

Типы сварных швов и соединений

Технология ЭШС позволяет варить детали, находящиеся в разных пространственных положениях. Самыми используемыми считаются следующие виды швов:

- Стыковые соединения. Между деталями оставляют небольшое расстояние, что считается главной особенностью электрошлаковой технологии. Порядок разделки кромок и формирования сварных швов регулируется ГОСТ 15164. При сварке встык разных по толщине деталей утончают более толстый край. Допускается приваривание металлической пластины к менее массивной заготовке.

- Тавровые и угловые соединения. Применяются реже, чем стыковые. При использовании плавящегося мундштука сварные кромки разделывают K- или V-образным способом.

- Прямолинейные соединения. Выполняются в вертикальном положении. Допускается небольшой наклон.

- Кольцевые швы. Используются при работе со сферическими или цилиндрическими заготовками.

Рекомендуем к прочтению Как самому варить автогеном

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.

Недостатки

Электрошлаковая сварка обладает определенными недостатками. Технически она может проводиться, только если толщина металла составляет от 1,6 см и выше. Наиболее выгодным процесс сварки становится только при 4 см толщине, что далеко не всегда осуществимо в промышленной сфере. Иногда требуется совершать дополнительную термообработку, чтобы металл шва и возле него принял те свойства, которые нужны для работы, так как они меняются под действием ЭШС.

Разновидности

Существует несколько основных разновидностей данного процесса, которые отличаются по своим особенностям. Если рассматривать различия по типу используемого электрода, то выделяют сварку с проволочным электродом, плавящимся мундштуком и пластинчатым электродом. Но это не единственные параметры, по которым происходит различие. По наличию колебаний, которые совершаются электродом, выделяют:

- С колебаниями, которые происходят как в ручной дуговой сварке;

- Без колебаний, подобно некоторым разновидностям полуавтоматической сварке в газовой среде.

Также процесс может различаться по количеству используемых электродов:

- Одноэлектродная сварка;

- Двухэлектродная;

- Многоэлектродная.

Так же, электрошлаковую сварку разделяют на разновидности, изображенные на схеме ниже:

Схема электрошлаковой сварки

Технология

Сущность электрошлаковой сварки заключается в искусственном охлаждении поверхности свариваемого металла. Шлак пропорционально преобразовывает электрическую энергию в тепловую на месте своего нахождения. Главное здесь подобрать требуемый уровень напряжения, который бы смог обеспечить требуемую температуру, с учетом сопротивления металла и прочих факторов. Настройки режима являются одним из самых сложных моментов работы. Чем выше температура окружающей среды, а также внутренняя в расплавленном металле, тем выше проводимость шлаков. Исходя из этого, можно вычислить, что при снижении температуры до определенного значения, шлаки перестают быть проводниками или их сопротивление становится настолько высоким, что весь процесс становится невыгодным.

Технология электрошлаковой сварки

Одним из самых сложных моментов, которые возникают во время практического применения, является возможность возникновения дугового разряда между поверхностью металла и электродом. Электрошлаковая сварка должна проводиться без применения дуги, но если она возникает в глубине шлаковой поверхности, то это может привести к появлению дефектов внутри шва. Дуга отличается неустойчивостью и во время сварки может появляться неоднократно, что сильно ухудшает целостность шва. Чтобы не возникала дуга, следует задавать такие условия, которые в нормальном состоянии сделали бы ее максимально нестабильной, а при идеальных – вовсе не дали ей возникнуть. Она с меньшей вероятностью возникает в глубине шлаковой ванны. Также переменный ток делает дугу менее стабильной. При снижении напряжения холостого хода, в комплексе с другими методами, создаются именно те условия, которые не дадут образоваться электродуге.

Иногда процесс расплавления может стать нестабильным и тогда кристаллизация начнется раньше, чем это нужно. После этого нужно будет вновь расплавлять все, а при повторном воздействии может случиться образование дефектов.

Если во время расплавления, кромки металла расплавляются выше, чем находится сварочная ванна, то они быстрее остывают. Все это приводит к наплавлением. Это означает, что кромки оплавились от температуры, но не смешались с другими металлом, что не привело к появлению надежного соединения. Это может случиться при слишком высоком напряжении или когда ванная залегает слишком глубоко и параметры режима оказываются недостаточными для такой толщины. Правильно подобранный режим делает электрошлаковую прослойку, которая делает шов более стабильным и надежным.

Большая часть выделяемого тепла переходит в сварочную ванну. Одним из главных проводников здесь является электрод. Если превысить допустимое напряжение, то кромки будут оплавляться сильнее. В таком случае не возникает опасности не сплавления, но пропалить деталь вполне возможно.

Заключение

Сварка данным методом обладает очень оригинальной технологией, которая достаточно сложна, если разбирать ее подробно. Но при поверхностном изучении можно сделать массу ошибок, которые приведут к появлению бракованных изделий. Сложность проведения работ делает ее востребованной только в самых ответственных областях применения.

Контроль качества электрошлаковой сварки

Наиболее характерные дефекты

В большинстве случаем, сварные швы, полученные при помощи ЭШС, обладают высокими

механическими свойствами, химически однородны и с отсутствием металлических

включений, трещин, пор и шлаковых частиц. Но, при нарушении технологии сварки,

или техники выполнения швов, могут появиться дефекты,

снижающие качество сварного соединения.

К наиболее распространённым дефектам относятся горячие

трещины в металле шва и надрывы в зоне термического влияния. Горячие трещины

могут возникать при сварке любых типов стали, но чаще всего они возникают у

сталей

с большим показателем углеродного эквивалента и у сталей с содержанием углерода

более 0,2% при жёстком закреплении свариваемых заготовок и при повышенных скоростях

сварки.

Из параметров режима сварки, наибольшее влияние на образование трещин оказывает

величина силы тока, которая напрямую зависит от скорости подачи проволоки. Соответственно,

для предотвращения образования данного дефекта, следует уменьшать скорость сварки,

и выполнять предварительный подогрев до 150-500°C.

Холодные

трещины шва могут появиться при сварке среднелегированных сталей ферритной

проволокой, когда зона проплавления находится на удалении от ванны с расплавом.

Для предотвращения этих трещин сварку рекомендуется вести при малой глубине

ванны (35-40мм) и равномерном проваре.

Другие дефекты, такие как непровары, поры и неметаллические включения появляются,

как правило, при грубом нарушении технологии сварки.

Способы контроля сварных швов

Соединения, полученные ЭШС, контролируют комплексно. Этот контроль включает

в себя визуальный

осмотр сварных швов, контроль сварки на предварительно изготовленных образцах,

ультразвуковой

контроль сварных швов, магнитную

дефектоскопию, контроль

рентгеновскими лучами или же радиационный

контроль гамма-излучением.

Сферы применения

Технология считается узкоспециализированной. Ее применяют в судо- и автомобилестроении, создании мостов и других массивных конструкций. С помощью ЭШС сваривают опорные элементы прокатных станков, вес которых достигает 100 т. Технология может применяться при электрошлаковом переплаве. Ток в этом случае поступает не к присадочной проволоке, а к расплавляемому материалу. ЭШС не используют для:

- работы с тонкостенными элементами, которые под шлаком полностью расплавляются;

- формирования разнонаправленных соединений;

- сварки слишком массивных деталей, которые невозможно охватить ползунами.

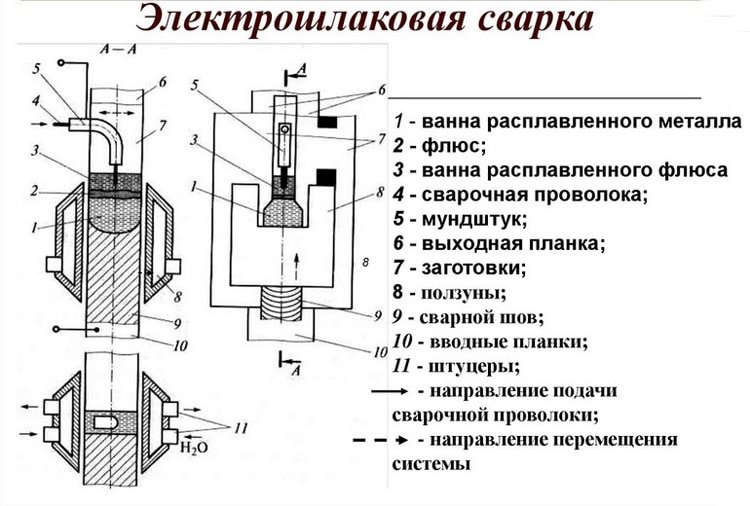

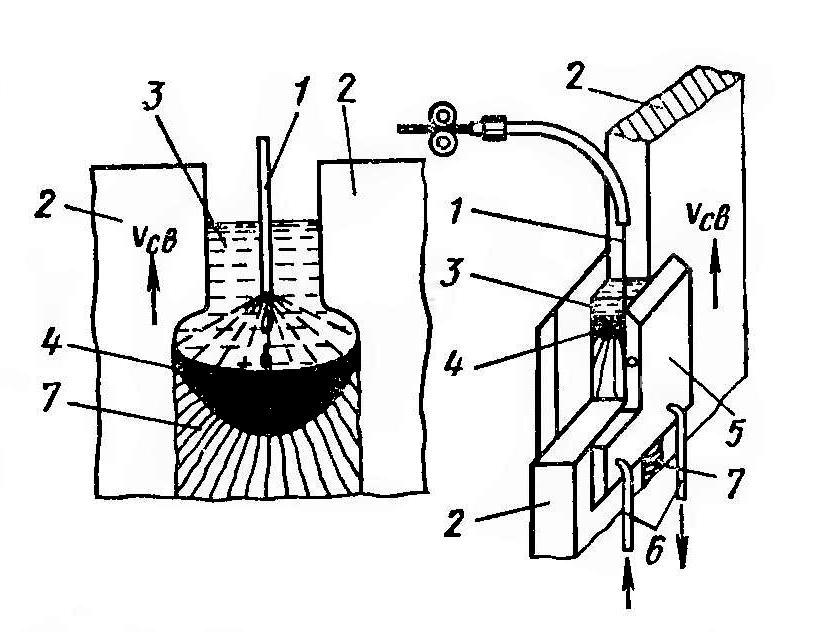

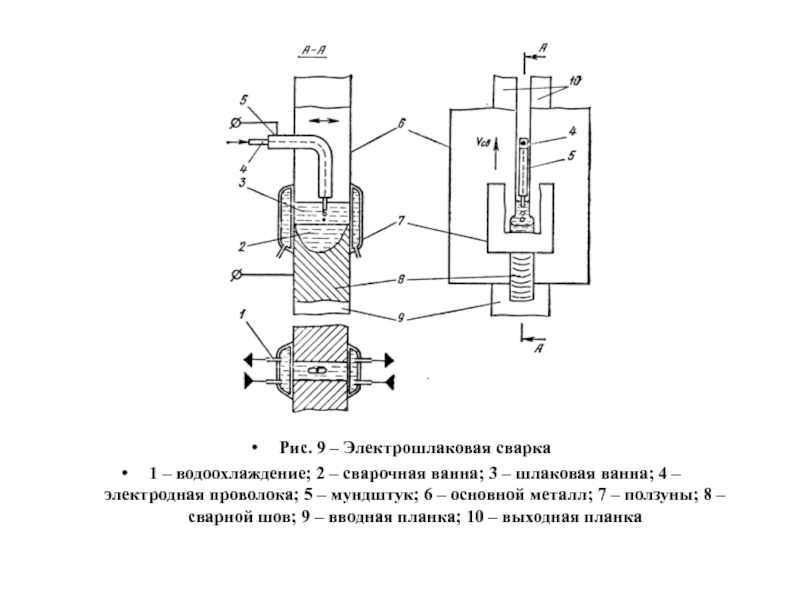

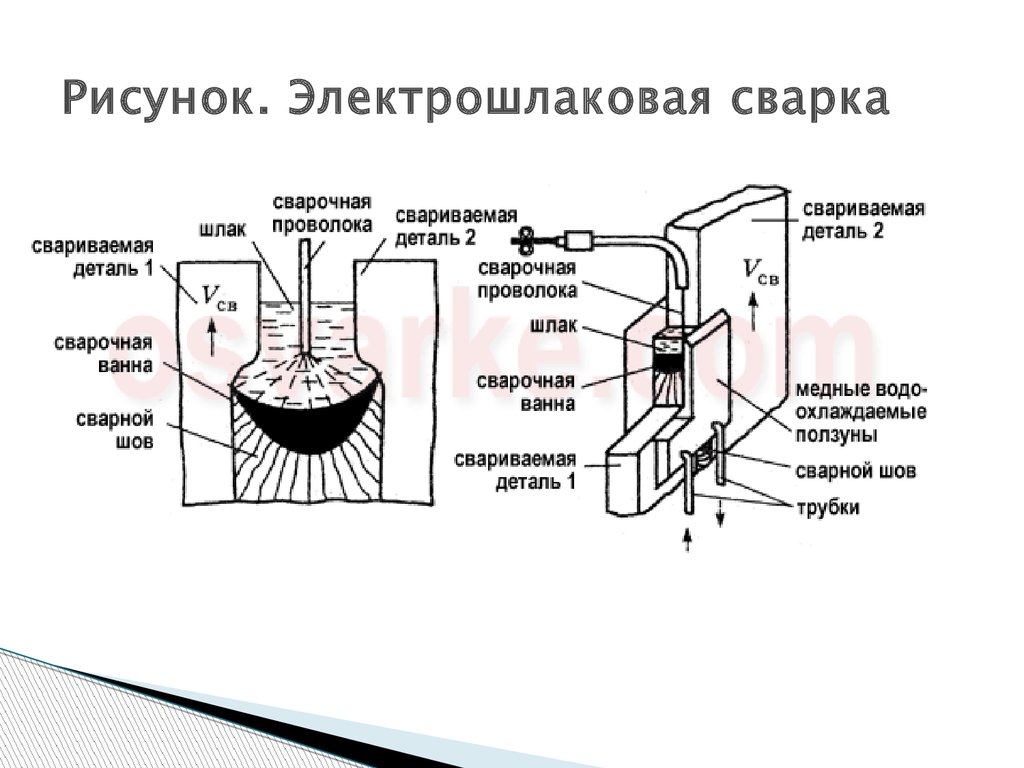

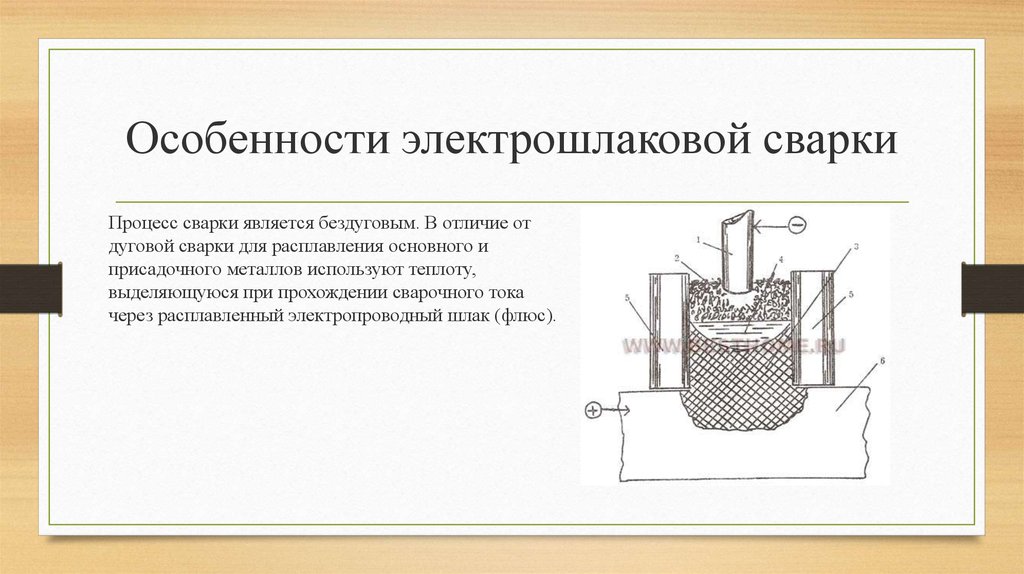

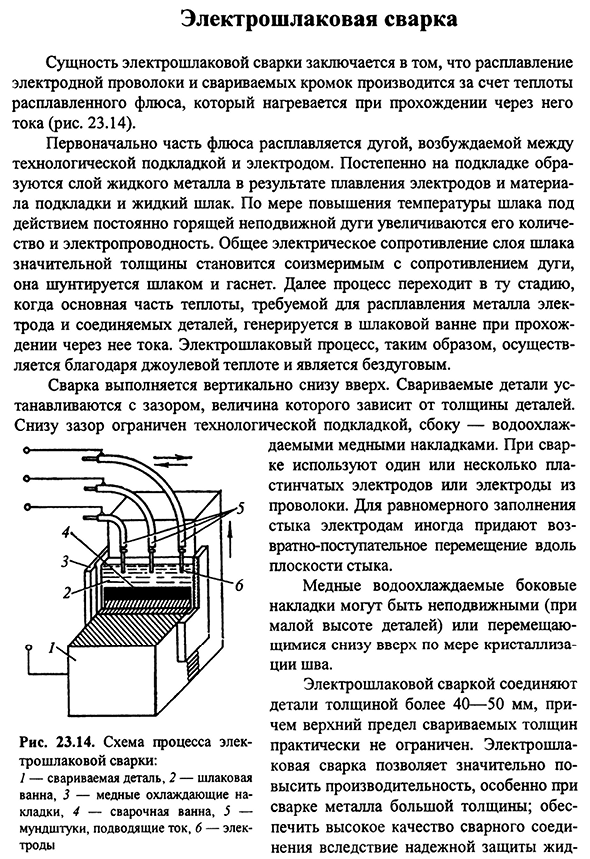

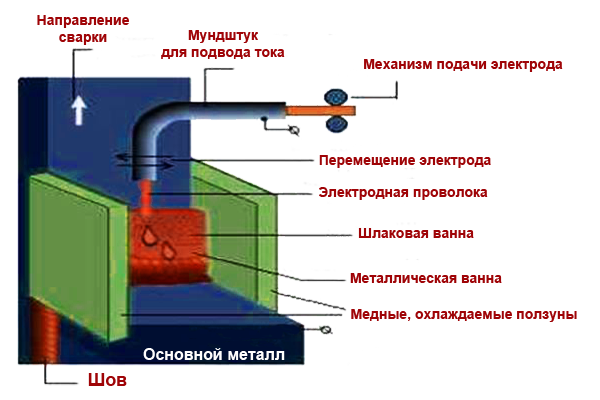

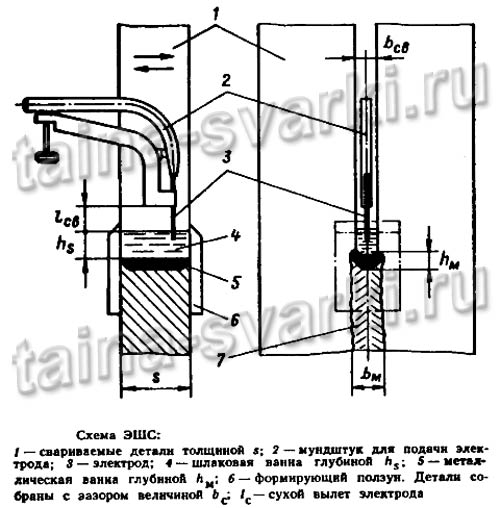

Сущность процесса электрошлаковой сварки

В процессе электрошлаковой сварки, электрический ток, подающийся через ванну расплавленного шлака, расплавляет основной и присадочный металл и поддерживает постоянную температуру расплава. Этот процесс стабилен при глубине шлаковой ванны в пределах 35-60мм. Ванну легче сформировать при вертикальном положении сварного шва. Наименее удобно электрошлаковую сварку выполнять в нижнем положении. Для принудительного охлаждения расплава и формирования сварного шва, в большинстве случаев, применяются медные устройства с водным охлаждением. Схема электрошлаковой сварки показана на рисунке:

При электрошлаковой сварке весь электрический ток подаётся к шлаковой ванне, а через неё к электроду и свариваемым кромкам. Стабильность этого процесса возможно только благодаря постоянной температуре расплавленной шлаковой ванны. Температура расплава может достигать 1900-2000°C.

Большая часть тепловой энергии из шлаковой ванны передаётся в металлическую ванну, а от неё — к свариваемым кромкам через капли электродного металла. Распределение всей тепловой энергии, выделяющейся в шлаковой ванне, распределяется следующим образом: 20-25% тепла расходуется на расплавление сварочной проволоки, 55-60% идёт на расплавление основного металла, 4-6% уходит на расплавление флюса и поддержание стабильно температуры шлаковой ванны, а 12-16% составляют потери тепла через ползуны и теплоотвод в свариваемых деталях.

Основные схемы процесса

Электрошлаковый процесс может быть применён не только для сварки, но и для наплавки, переплава и отливки. Электрошлаковую сварку (ЭШС) можно выполнять проволочными электродами, плавящимся мундштуком, или же электродами большого сечения. На рисунке ниже представлены схемы ЭШС проволочными электродами:

На практике наибольшее распространение получили схемы а и б, они позволяют сваривать металл толщиной от 20 до 450мм с помощью проволоки диаметром 3мм. Схема в предназначена для сварки металла, толщиной до 120мм. Схема г в 1,5-2 раза производительнее схем а и б. А схема д узконаправлена и предназначена для сварки низколегированных сталей толщиной до 100 мм без последующей термообработки.

Схема е применяется при монтаже крупных изделий больших габаритов без последующей термообработки. Толщина свариваемого металла до 60мм. Сварку по этой схеме отличает высокая производительность и повышенные мех. свойства сварного шва. Все эти схемы можно выполнить на обычном сварочном оборудовании.

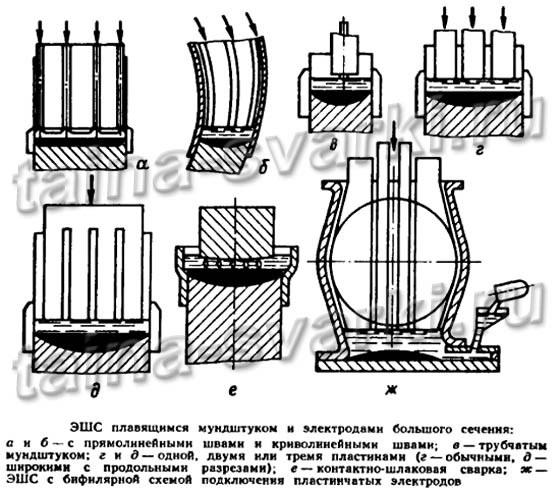

На следующем рисунке представлены схемы электрошлаковой сварки мундштуком и электродами большого сечения:

Схемы а-в выполняются плавящимся мундштуком и предназначены для сварки металла очень большой толщины, более 450мм при помощи прямых и криволинейных швов. При сварке сталей и сварке титана этим способом применяется проволока диаметром 3-мм.

Схемы г-ж выполняются электродами большого сечения. По схеме г сварка выполняется одной, двумя, или тремя пластинами, подключенными к общему, или разным источникам сварочного тока. По схеме д сварку выполняют одной, двумя, или тремя пластинами, имеющими продольные разрезы. На схеме е изображён процесс контактно-шлаковой сварки. Схема ж представляет собой сварку пластинчатыми электродами с бифилярной схемой подключения электродов к источнику питания. Такой способ сварки редко применяется для сварки сталей, он получил наибольшее распространение при сварке алюминия, или при сварке меди.

Типы сварных соединений и виды сварных швов

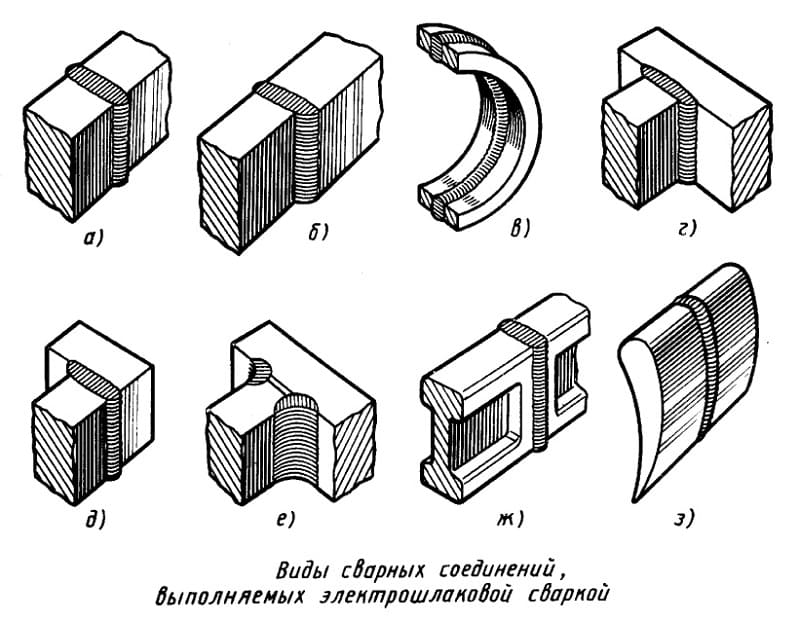

На рисунках ниже представлены типы сварных соединений и виды сварных швов, которые можно выполнить при помощи электрошлаковой сварки:

При сварке стыкового шва между двумя кромками, обычно, предусматривается технологический зазор, являющийся одним из важных параметров режима сварки. Все конструктивные элементы сварных кромок и сварных швов для электрошлаковой сварки регламентированы в ГОСТ 15164.

В случае ЭШС в стык при разной толщине свариваемых деталей, либо утончают более толстую кромку, либо к более тонкой приваривают дополнительную пластину для уравнивания толщины.

Электрошлаковая сварка угловых соединений и тавровых на практике встречается реже, чем стыковых. Если ЭШС выполняется плавящимся мундштуком, то на сварных кромках делают V- или К-образную разделку. Прямолинейные швы выполняются в вертикальном положении. Допустимая величина наклона составляет 15-20°. Выполнение кольцевых швов возможно на цилиндрической, конической или сферической поверхностях.

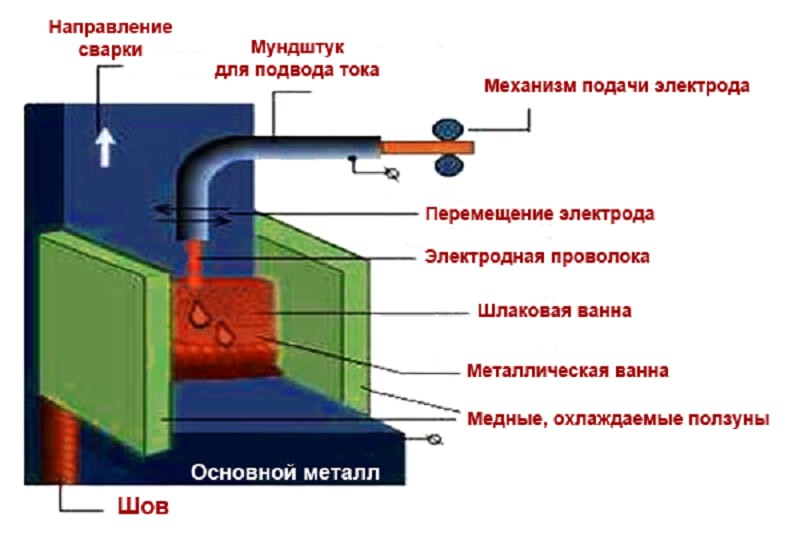

Технология ЭШС

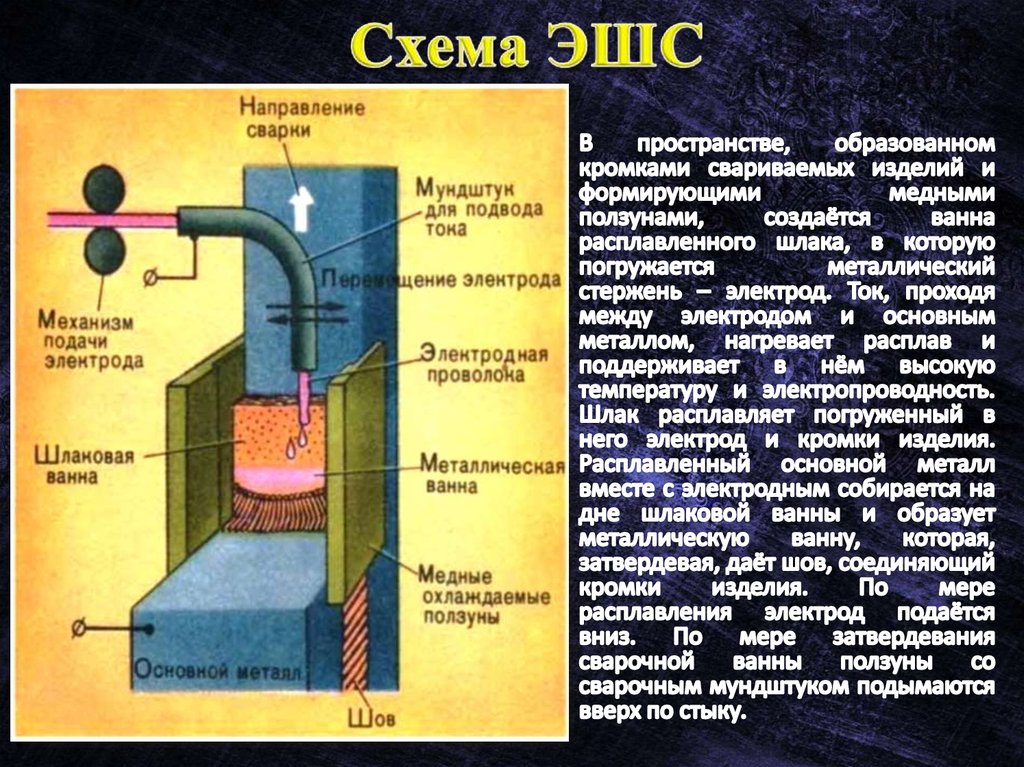

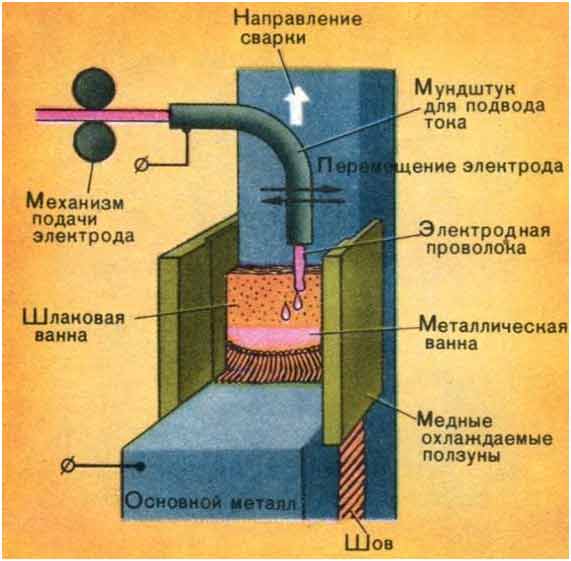

В технологии ЭШС температура для изменения состояния металла (из твердого в жидкое) достигается пропусканием тока через слой электропроводного шлака. Итак, электрошлаковая сварка — что это такое? На первой стадии все протекает как в сварке под флюсом. Следующая схема даст вам четкое представление о процессе.

Технология электрошлаковой сварки

В зазор между кромками деталей вводится флюс. Изначально дуга зажигается между электродом и либо деталью, либо начальной планкой, ограничивающей зазор. Дуга расплавляет шлак и электрод. В результате образуются жидкие слои: снизу – металл, сверху – шлак. В этот момент дуга гаснет, т.к. сварочная проволока плавится в горячем (1600-1700°С) шлаке с высокой теплопроводностью. Сварочный ток в шлаке выделяет тепло, за счет которого дальше идет бездуговой процесс.

Специальные приспособления (ползуны) удерживают текущий шлак и металл. По мере заполнения зазора медные пластины перемещаются вверх. По всей высоте кромок образуется шов. Электрошлаковая сварка, выполняемая несколькими проволоками или ленточным электродом, решает проблему соединения толстых заготовок за один проход. Медные ползуны для предотвращения перегрева охлаждаются водой. Расплавленный шлак соприкасается с ползунами, образуя тонкую корку. Это препятствует контакту металла с медными поверхностями и возникновению в шве трещин.

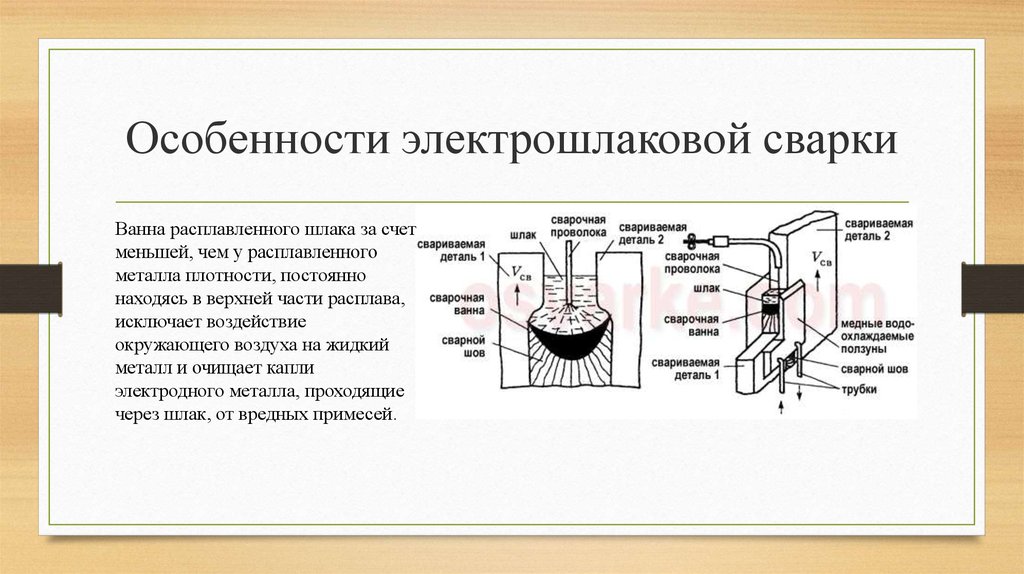

Особенности и отличия данного способа:

- Зазор между деталями расположен в вертикальной плоскости.

- Зона шва не взаимодействует с воздухом. Над поверхностью металла постоянно находится жидкий шлак.

- Небольшой расход флюса приводит к тому, что металл шва легируется материалом электродной проволоки.

- В процессе сварки электрошлаковой металл находится в жидком состоянии долгое время. Это способствует удалению из шва газов и легких включений.

Эти особенности повышают качество шва. Он получается плотным, устойчивым к трещинообразованию.

Особенности процесса сваривания и типы ЭШ сварки

Здесь к главному отличию относится отсутствие электрической дуги. Вся электроэнергия поступается в шлак, являющийся проводником. Благодаря такой реакции выделяется нужное для расплавки количество тепла. Специальный электрод погружают в подготовленную ёмкость с побочными продуктами. Здесь отсутствует горение дуги, но ток продолжает поступать через расплавленный шлак. Следует отметить, что у данных работ есть отличительные черты:

- расстояние между плитами, которые находятся в вертикальном положении;

- активная плоскость не контактирует с кислородом, поскольку вся площадь закрыта шлаком;

- электрошлаковая сварка сопровождается малым расходом флюса, и шов легируется электродной проволокой;

- сплав долго пребывает жидким, благодаря чему из состава испаряются лишние газы.

Сварные соединения, выполняемые электрошлаковой сваркой

Также присоединение звеньев протекает при помощи плоского электрода. Цилиндрические тоже можно эксплуатировать, но он доставит дополнительных трудностей. Чаще шов наносят сверху в низ, а между обоими предметами допускается наличие зазора. Но для правильности припайки в пустой промежуток помещаются медные ползунки имеющие свойства кристаллизации.

И если проводить такие манипуляции на открытом воздухе, то на поверхности способны появиться трещины. Но шлаковая субстанция защищает от подобных неприятностей.

Такая методика даёт возможность скреплять полосы неограниченной толщины, однако, исполнение работы невозможно в домашних условиях. Ведь весь механизм имеет большие габариты, а способы перемещения оборудования для электрошлаковой сварки подразумевают эксплуатацию рельсовых установок. А главным узлом является агрегат, подающий проволоку в соединительную зону.

Что касается дополнительных тонкостей, то жар, исходящий от ванны, оказывает влияние на прилегающие ко шву участки. Происходит такое из-за сильных перепадов температуры. Околошовные зоны делятся на несколько классов:

- Перегрева. В этом месте зёрна основного металла значительно увеличиваются.

- Участок полной перекристаллизации. Здесь протекают фазы превращения, но нагрева недостаточно для роста зерна.

- Самая дальняя зона. Тут происходит снижение прочности зоны, которое можно исправить грядущей термообработкой.

Да, такая автоматическая сварка невозможна в частном хозяйстве, но человек может обзавестись электрошлаковой плавильней. Она не занимает много пространства, проста в использовании, а для исходного сырья можно использовать всё что угодно: ржавые железки, чистые куски сплавов, стружку и прочее.

https://youtube.com/watch?v=jOYp1X-4EF0

Чтобы правильно пользоваться таким устройством, необходимо получить важные знания. В частности, про характеристики металлопроката. Например, пластины повышенной толщины, сделанные из чугуна, титана, меди, алюминия и их аналоги, отлично подходят для такой процедуры. Однако такой вариант не годиться для спайки тонких объектов. Что касается использования, то его проще понять по зарисовкам. Схема всего процесса электрошлаковой сварки позволяет понять всю технику и особенности применения агрегата.

Преимущества технологии

Одним из главных преимуществ метода является возможность сварки без необходимости предварительного разделения кромок, поскольку процесс реализуется с наличием зазора между рабочими деталями величиной до 3 см. Также сварка электрошлаковая отличается высоким коэффициентом наплавки, что в результате дает и финансовые преимущества в виде экономии на организации мероприятия. Плюсы будут ощутимы и после завершения операции. Дело в том, что сварка этого типа обеспечивает симметричное расположение шва по отношению к оси. Данный фактор исключает образование угловых деформаций, что в итоге упрощает монтаж деталей с их корректировкой.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Читать также: Как правильно затачивать цепь бензопилы на станке

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Осуществление возбуждения ЭШ процесса

При холодном старте стык между свариваемыми деталями заполняется флюсом. В него вставляется мундштук и возбуждается ток. Под флюсом возникает дуга, и он плавится, превращаясь в жидкий шлак с большим электрическим сопротивлением.

Сварочная дуга после расплавления первой порции флюса угасает. Шлак, через который проходит ток, выделяет большое количество тепла и плавит следующую порцию флюса, присадочную проволоку и края свариваемых деталей.

Горячий способ применяется реже. В ванну, образованную медными пластинами по бокам в начале шва, заливают предварительно расплавленный в печи флюс.