Этапы проектирования станка холодной ковки и подготовительные процедуры

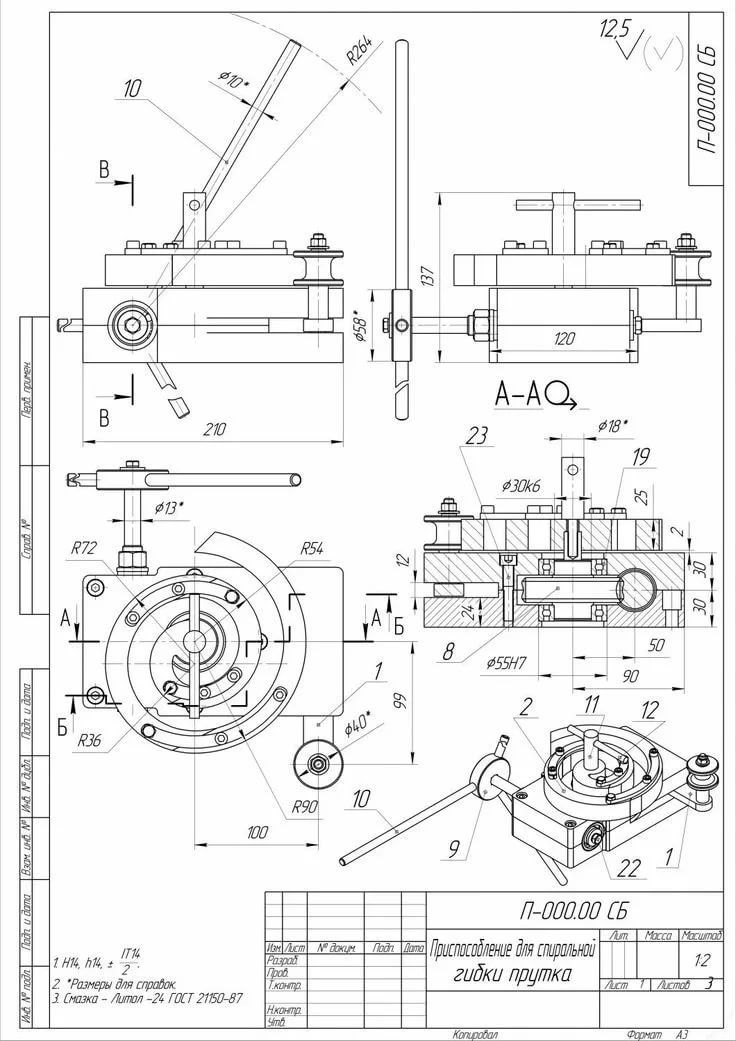

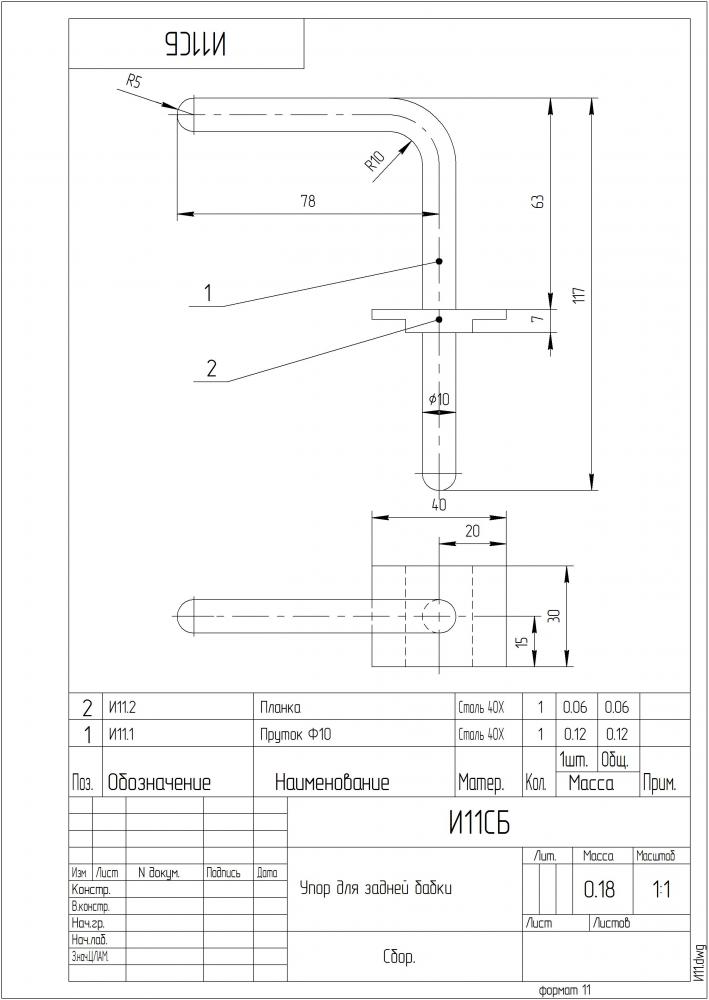

Чтобы изготовить станок холодной ковки, потребуются следующие чертежи:

- Чертёж рамного основания станины под установку агрегата;

- Сборочные чертёжи каждого из необходимых приспособлений;

- Чертежи сменных деталей станка.

В качестве рабочего инструмента и исходных материалов для изготовления необходимы:

- Толстолистовая сталь (или полоса) из среднеуглеродистой стали марки не ниже сталь 35;

- Толстостенная труба квадратного поперечного сечения;

- Переносной отрезной станок или шлифовальная машинка;

- Инструмент для работы с крепёжными деталями (гайковёрт, пассатижи);

- Бытовой сварочный аппарат;

- Фрезер;

- Ручной гибочный агрегат;

- Мерительный и разметочный инструмент (угольник, штангенциркуль, нутромер).

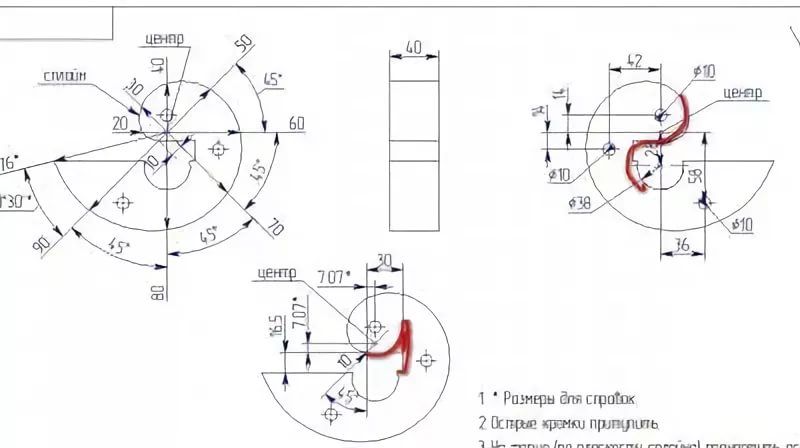

Перед началом изготовления отдельных элементов станка холодной ковки полезно все предполагаемые действия выполнить на чертеже, прорисовав все основные перемещения отдельных узлов и деталей, из которых состоит станок холодной ковки. Особенно полезно сделать это перед изготовлением сменного рабочего инструмента (под улитку, керн, гнутик). Стоит продумать также возможность использования стандартных узлов: например, слесарных тисков, либо суппорта от небольшого списанного токарного устройства.

Для обеспечения высокого качества готовых изделий параметры шероховатости инструмента должны быть на один квалитет выше, чем изделий, которые будут изготавливаться на нём. Поэтому после производства сварочных операций, отрезки и пр. рабочие финишные поверхности необходимо тщательно прошлифовать. Когда все необходимые составные части станка холодной ковки изготовлены, рабочие сменные инструменты полезно термически обработать. Закалка до твёрдости 40…45 HRC значительно увеличит долговечность используемых приспособлений. Стоит напомнить, что после закалки изделия несколько коробятся, а потому нуждаются в последующей правке. Впрочем, закалочные и отпускные переходы лучше заказать в специализированных фирмах, имеющих необходимое оборудование.

Твистеры или улитки?

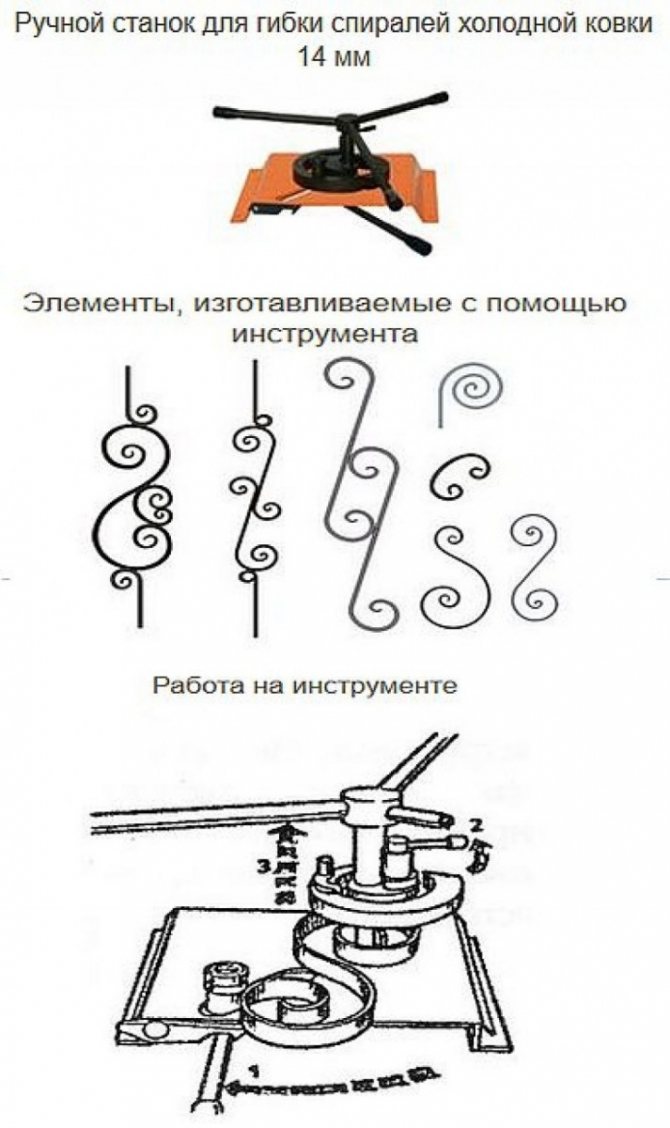

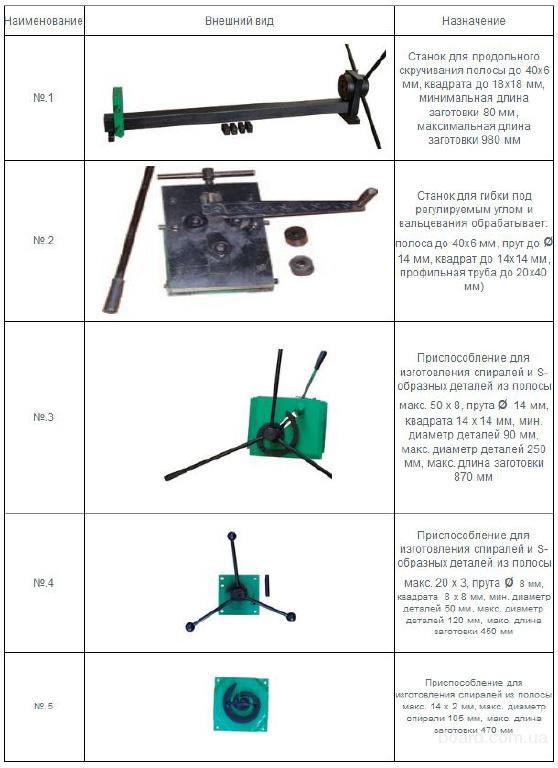

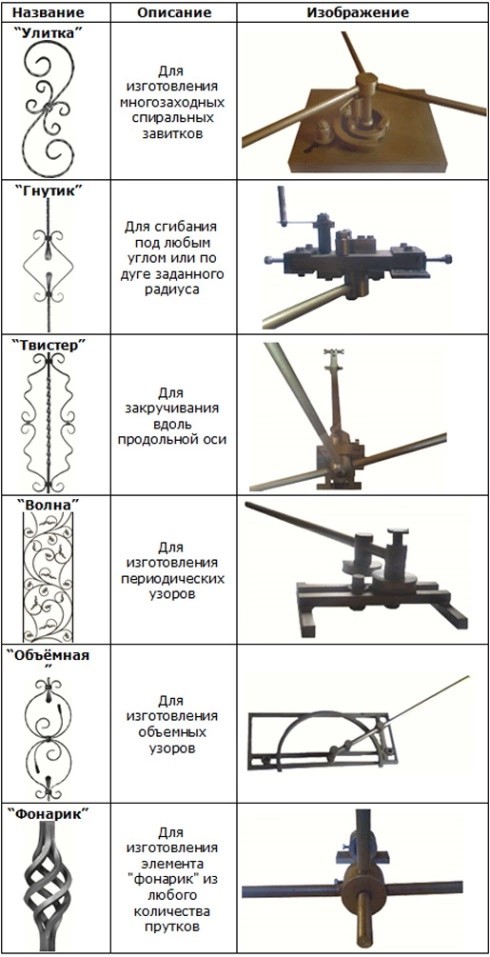

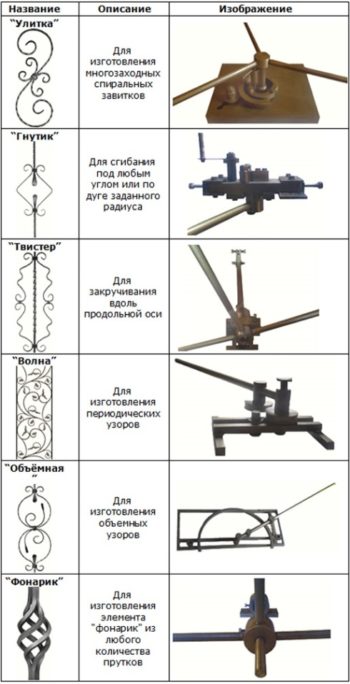

Описание станков для ковки.

И те, и другие – это одно и то же. Самый популярный станок для холодной ковки среди широких масс кузнечной общественности. В самом деле: на первый взгляд станок кажется чересчур примитивным.

Но в нем простота объединена пополам с гениальностью:

- его легко сделать самим;

- он дешевый;

- он чрезвычайно удобен в работе;

- с его помощью можно изготовить целые массивы красивейших металлических кружев.

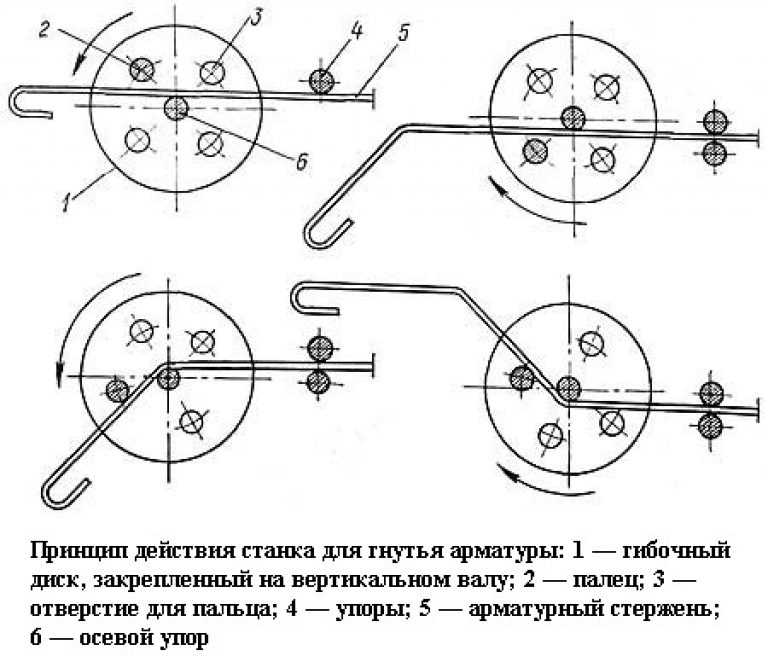

По принципу действия твистеры являются разновидностью гибочных станков, о них см. ниже, с некоторыми усовершенствованиями, на них спокойно могут работать новички. Одним словом, улитка или твистер – поразительный станок по всем возможным критериям: простоте изготовления, широким художественным возможностям, дешевизне и удобстве в работе, других таких просто нет.

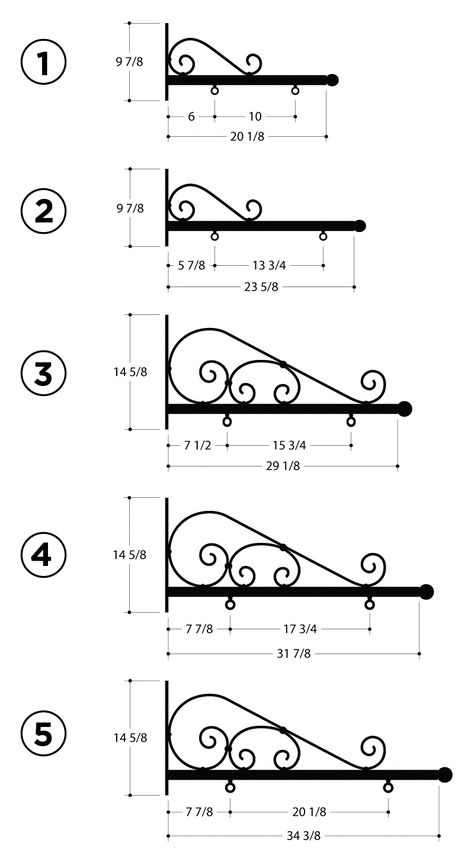

Твистеры встречаются в двух инженерных вариантах:

С воротом и поворотным лемехом с принципом жесткой фиксации изделия на поверхности и поворота улитки по часовой стрелке. Поворот производится рычагом, чаще всего ручным. Это самый демократический станок холодной ковки профилей: на нем можно работать одному даже в квартире. Недаром в рунете самое большое число ссылок, касающихся холодной сварки, наполнены картинками, чертежами и видеороликами с действием именно поворотных улиток. Все, кто с них начинает, чувствуют себя мастерами и спешат поделиться собственными находками в кручении плоских завитушек

Так что этому станку можно добавить еще несколько очков за повышение самооценки мастера – это всегда важно, а особенно в начале работ. Максимальное количество возможных завитушек – 5

У этой улитки есть слабые стороны, куда ж без этого. Все дело в складном лемехе: важен и правильный материл, из которого его нужно делать, и сложность изготовления сочленений звеньев лемеха. Эти сочленения должны быть чрезвычайно точными – именно ими выполняется форма завитка. В конструкции и материале сочленений нужно учитывать многократные повторения поворотов с серьезной рабочей нагрузкой. Второе и последнее слабое место – эксцентриковый зажим детали.

С учетом частоты использования улитки и ее слабых сторон самым разумным будет ее купить, а не делать самому. Если же речь идет о дебюте в холодной ковке, и выбор станка делается для абсолютного новичка, то самым оптимальным вариантом будет второй инженерный вариант улитки.

Чемпион по популярности и положительным моментам в работе! Рычажная улитка с неподвижным шаблоном и обводным роликом. По своей сути это трубогиб. Нужно сразу заметить, что этот вариант по производительности труда уступает твистеру с воротом и лемехом. Во-вторых, для него не подойдет никакая столешница, здесь нужна будет настоящая стальная станина с креплениями на опорной поверхности. Станину дома не поставишь: на рычажной улитке можно работать только в мастерской.

Станок для придания рельефной поверхности.

Еще одна особенность рычажной улитки – медленный темп работы. Завить можно 3 – 4 завитушки, чуть меньше, чем с воротниковой улиткой. Тем не менее, плюсы рычажной улитки перевешивают все ее минусы:

- Все элементы станка могут быть сделаны из обычной стали.

- Вместо прижимного ролика, который не делается из обычной стали, можно использовать подшипник.

- Материал станины и других деталей позволяет рассчитывать на долгое использование станка.

- Большее разнообразие завитков – можно изменять их формы с изгибами в обе стороны (в первом варианте улитки это невозможно).

- Удобнее работать с концами деталей, которые можно крепить.

На рычажном твистере можно работать с полосами металла, уложенными плашмя. Это считается большим достоинством станка, так как на других устройствах с полосами плашмя работать невозможно.

В этом чемпионском подразделе можно сделать небольшое чемпионское резюме в виде совета новичкам: в дебютных художественных работах по холодной ковке лучше начинать с рычажного твистера – улитки с неподвижным шаблоном и обводным роликом.

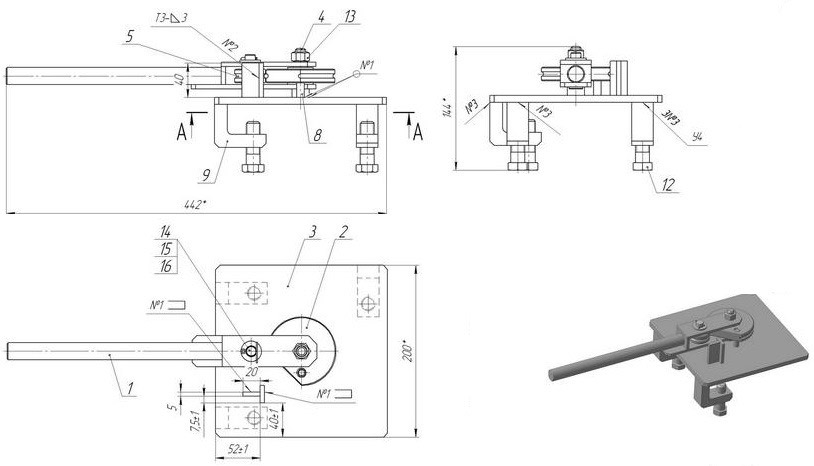

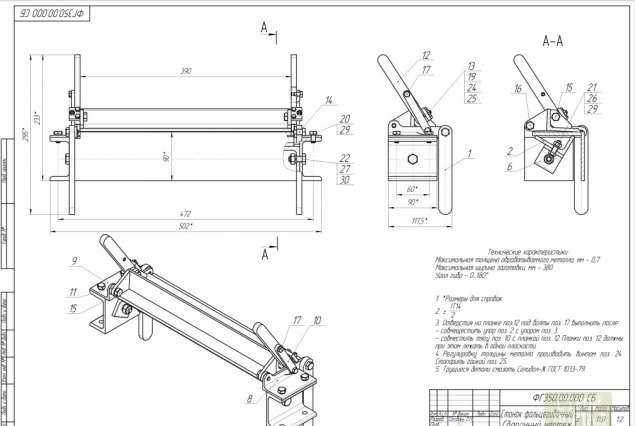

Чертежи станка с ручным приводом

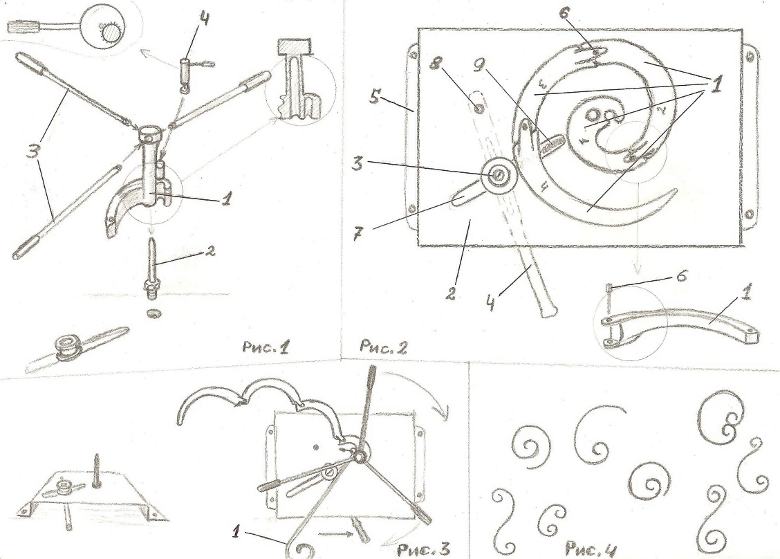

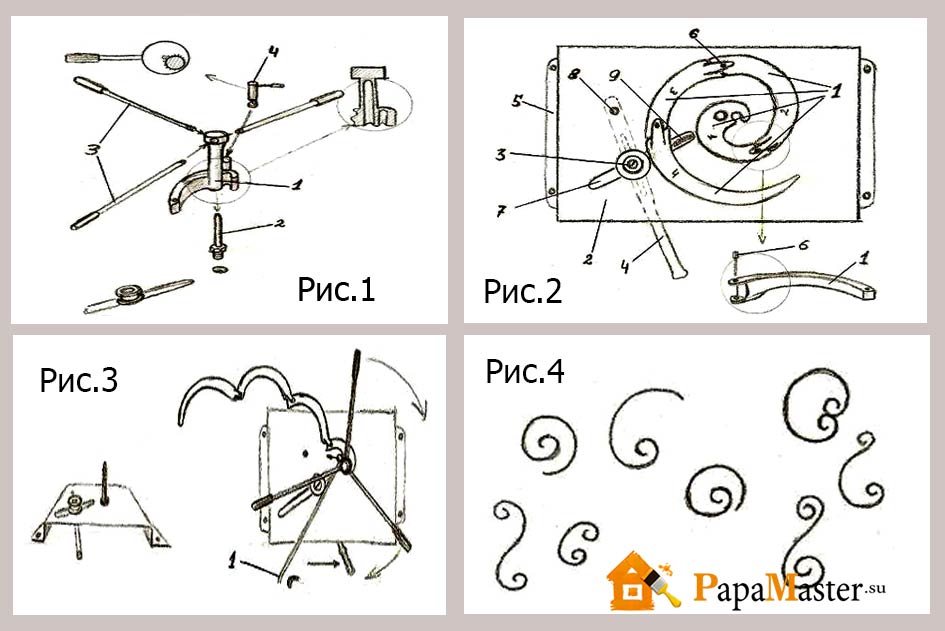

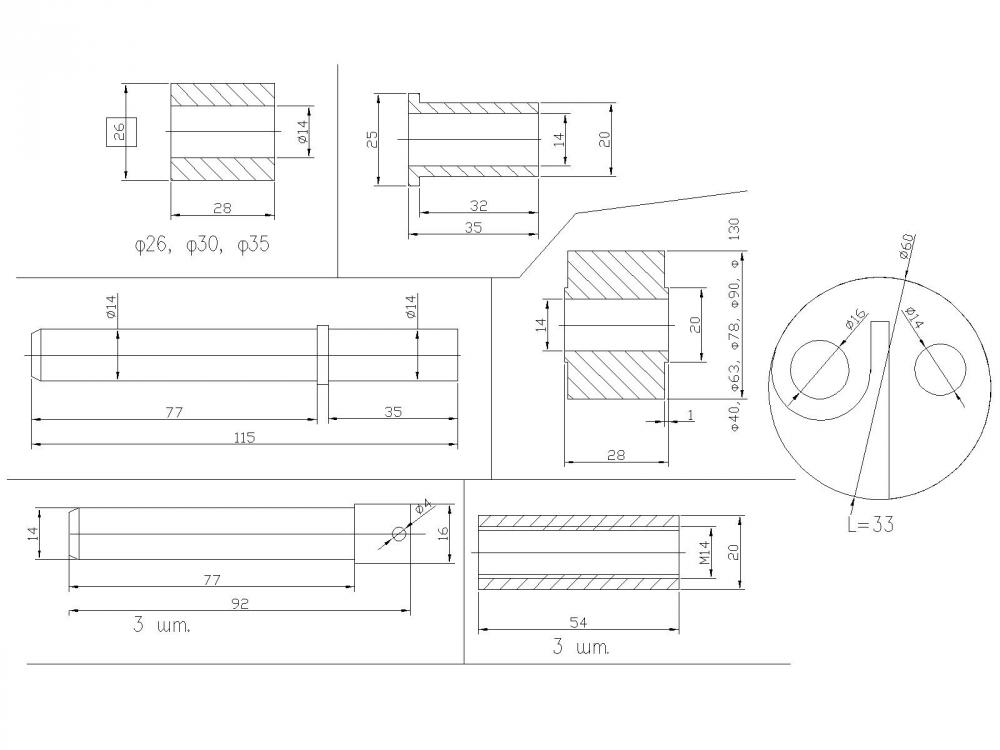

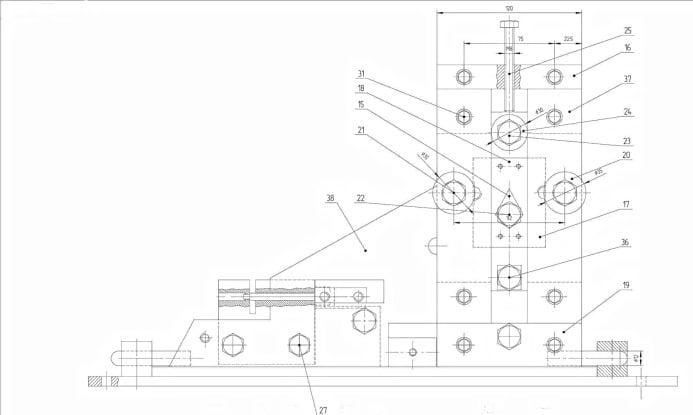

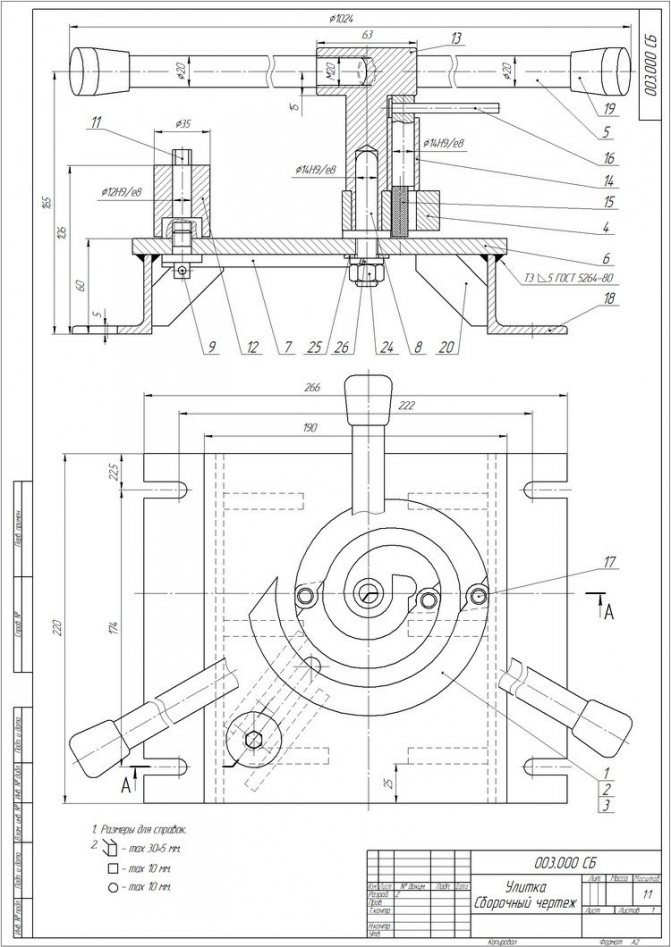

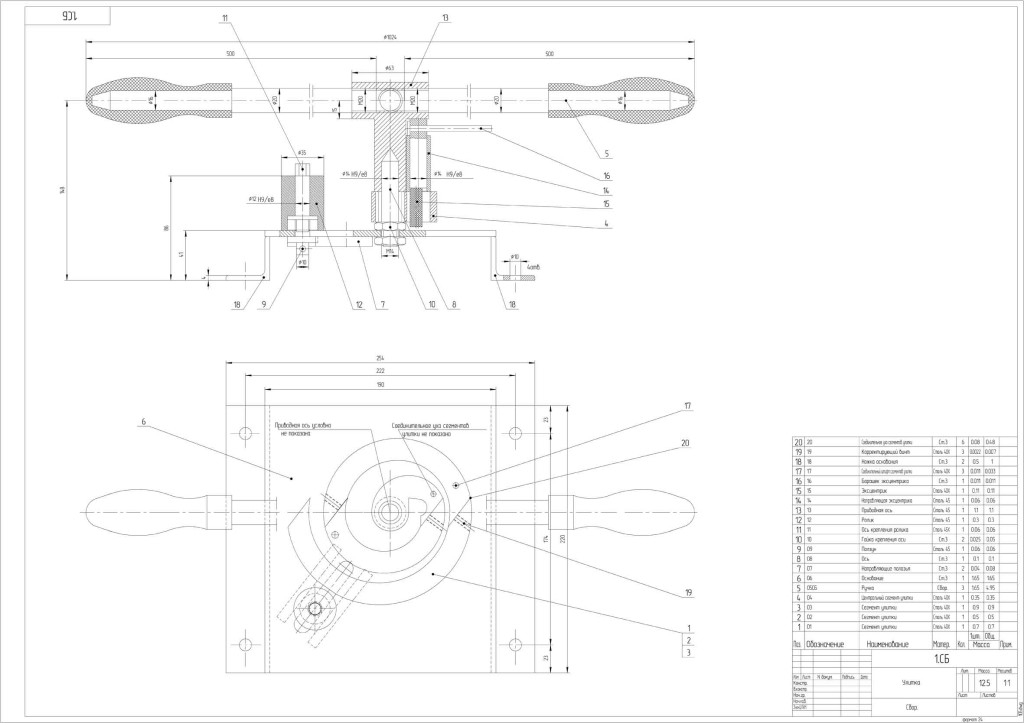

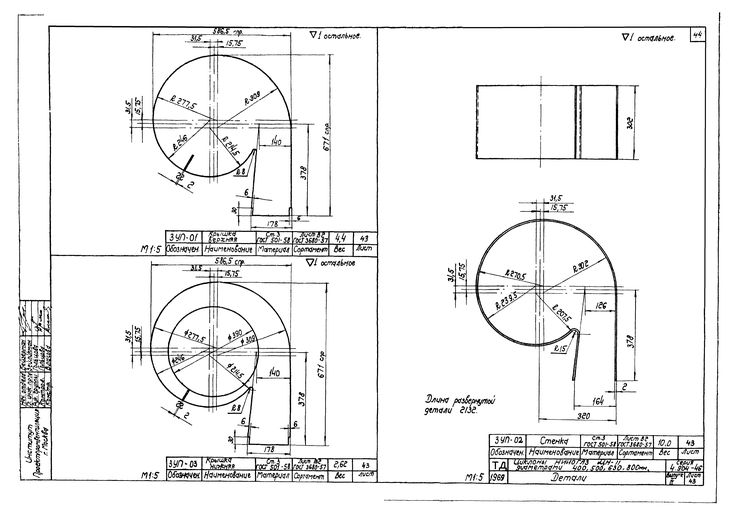

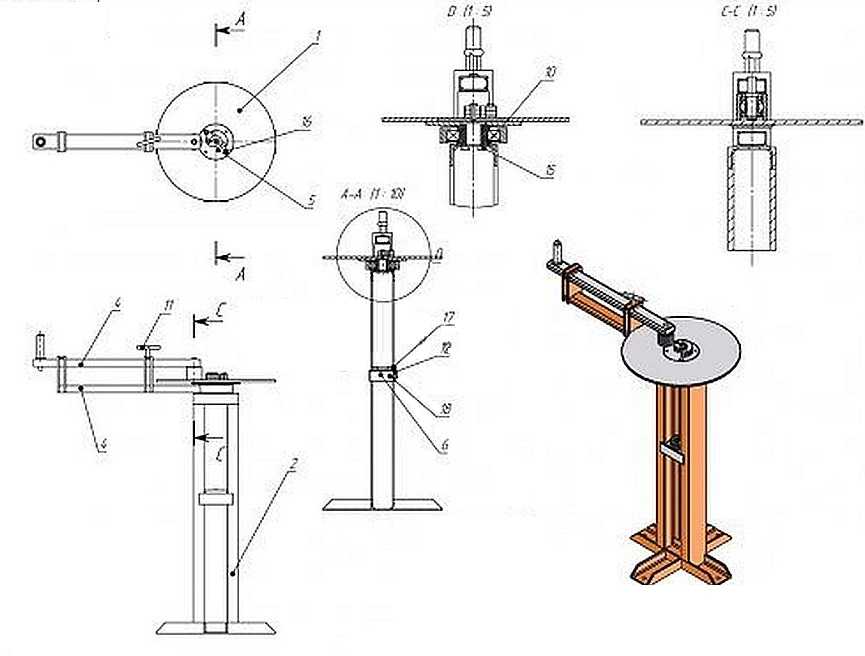

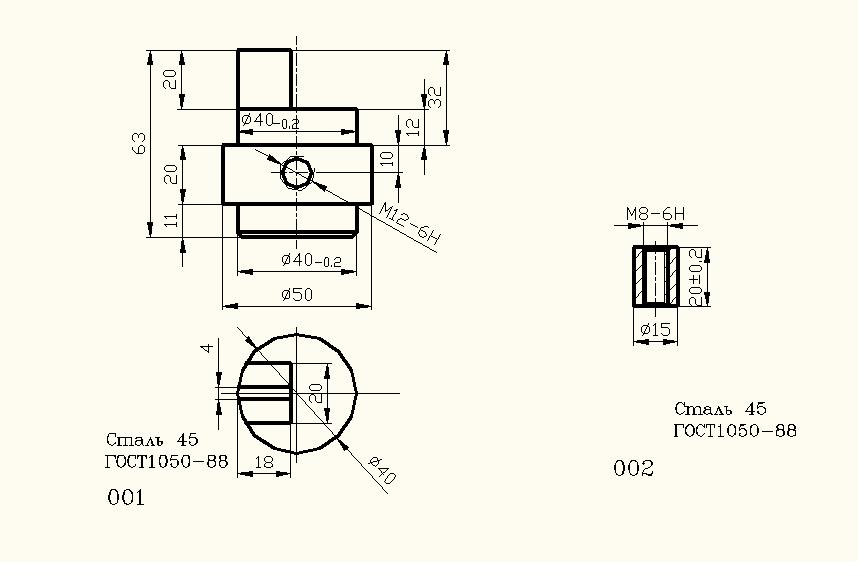

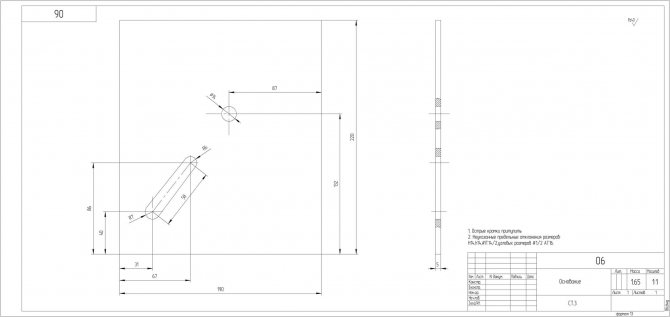

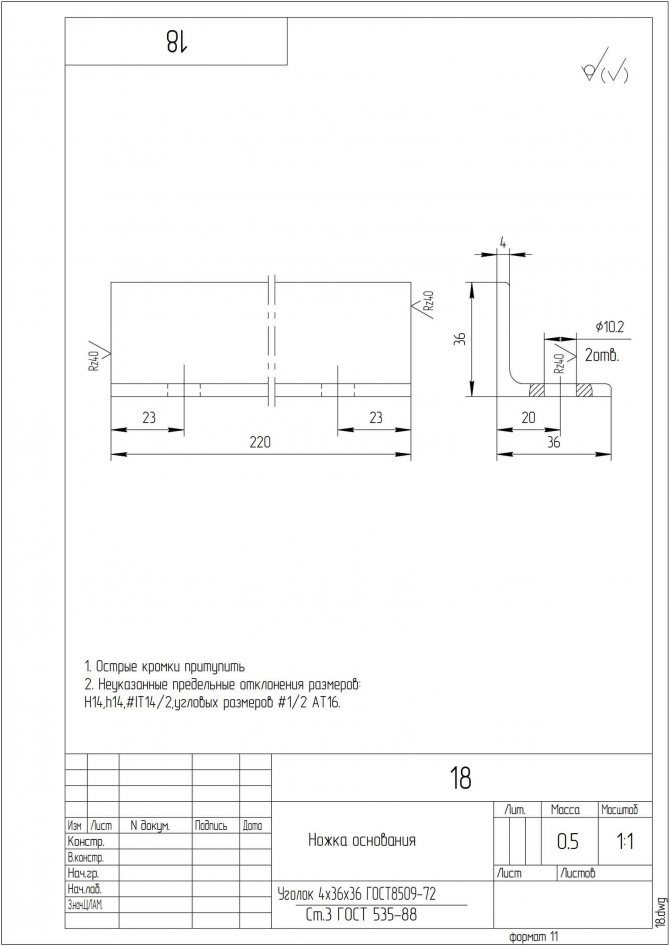

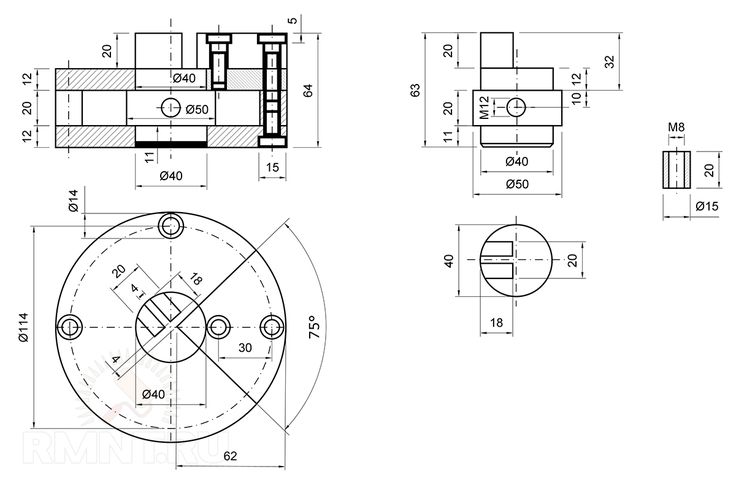

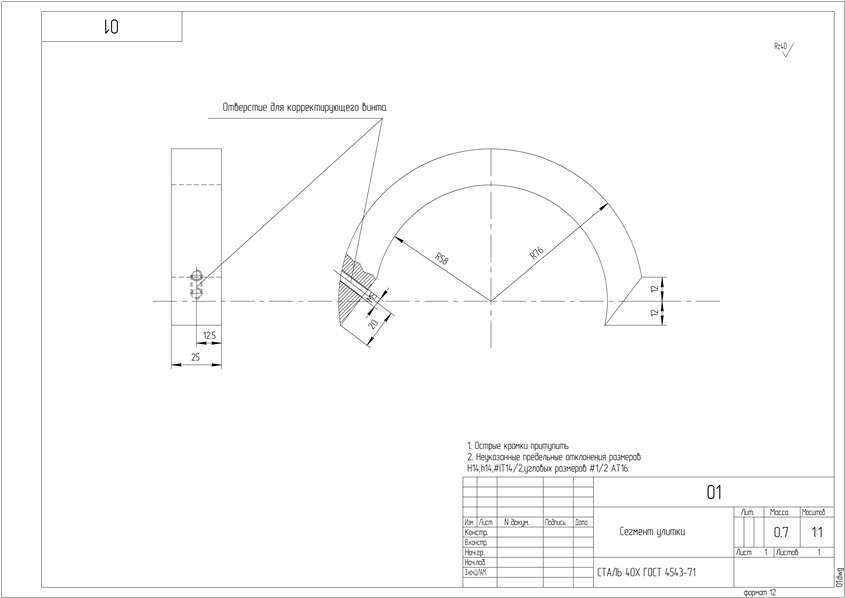

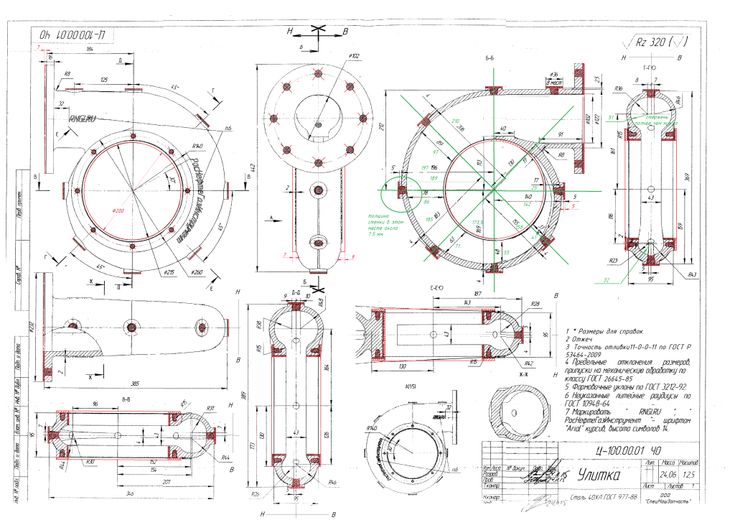

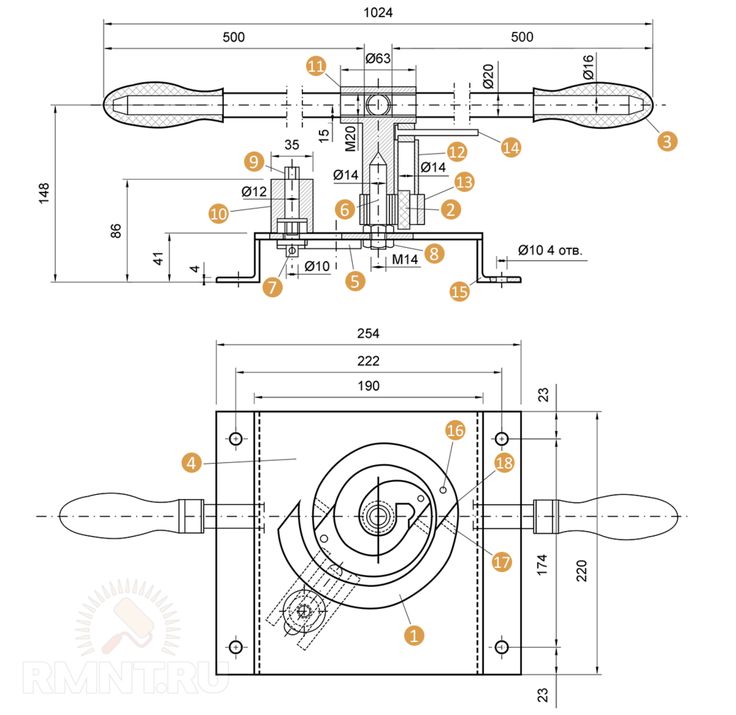

Рисунок 3. Чертеж ножки основания улитки. Станок, согласно данному чертежу (рис.1), смонтирован на основании, которое представляет собой плиту прямоугольной формы размерами 220х190 см.

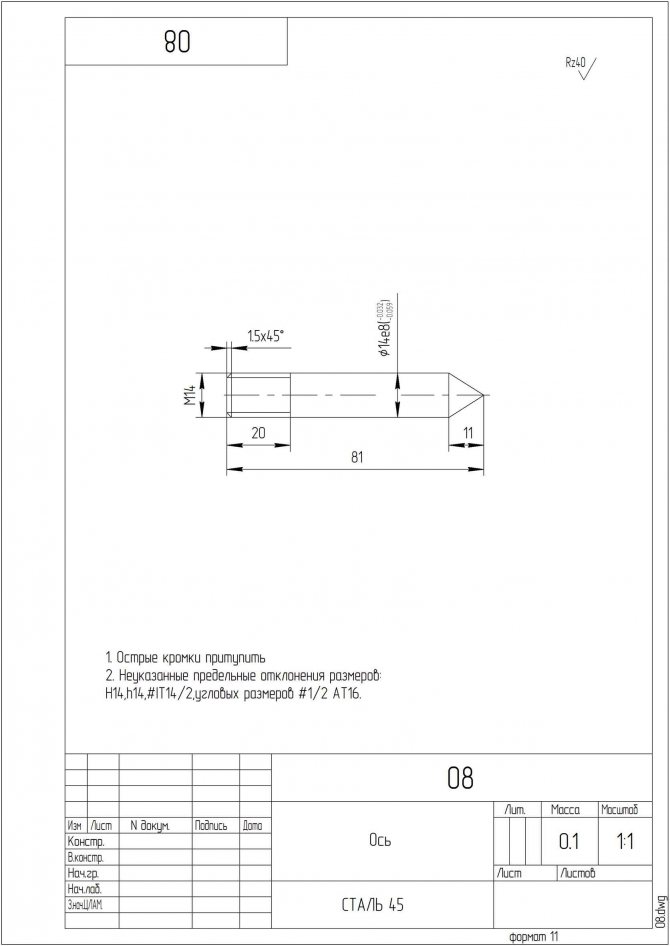

Эта плита толщиной 5 мм имеет два отверстия. Одно из них круглое, диаметром 14 мм, для оси вала, а второе — овальное, шириной от 6 мм ближе к оси вала до 7 мм дальше от оси (рис.2). Это основание приварено к двум ножкам, которые имеют отверстие для их крепления (рис.3).

Ось вала имеет конусовидный конец. Она крепится намертво к основанию двумя гайками М14.

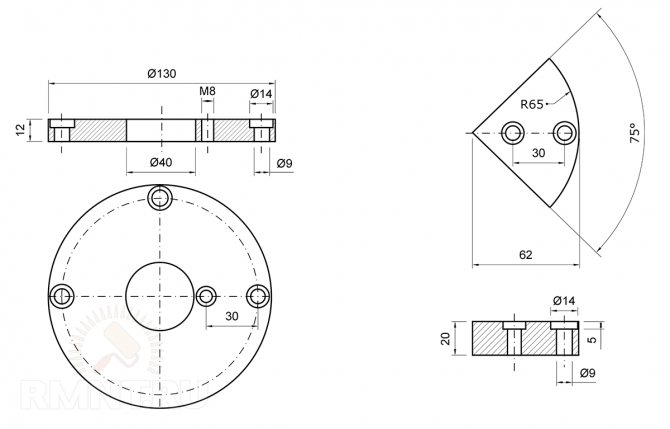

На ось свободно надевается приводная ось, которая имеет головку с двумя взаимоперпендикулярными сквозными резьбовыми каналами (рис.4).

В эти каналы закручиваются ручки.

К нижней поверхности основания приварены параллельные направляющие полозья (2 шт.) вдоль продолговатого отверстия.

Рисунок 4. Чертеж оси улитки.

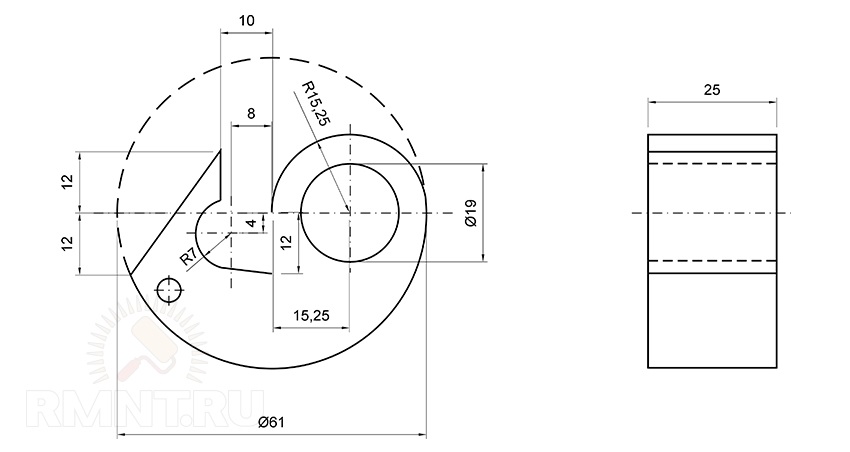

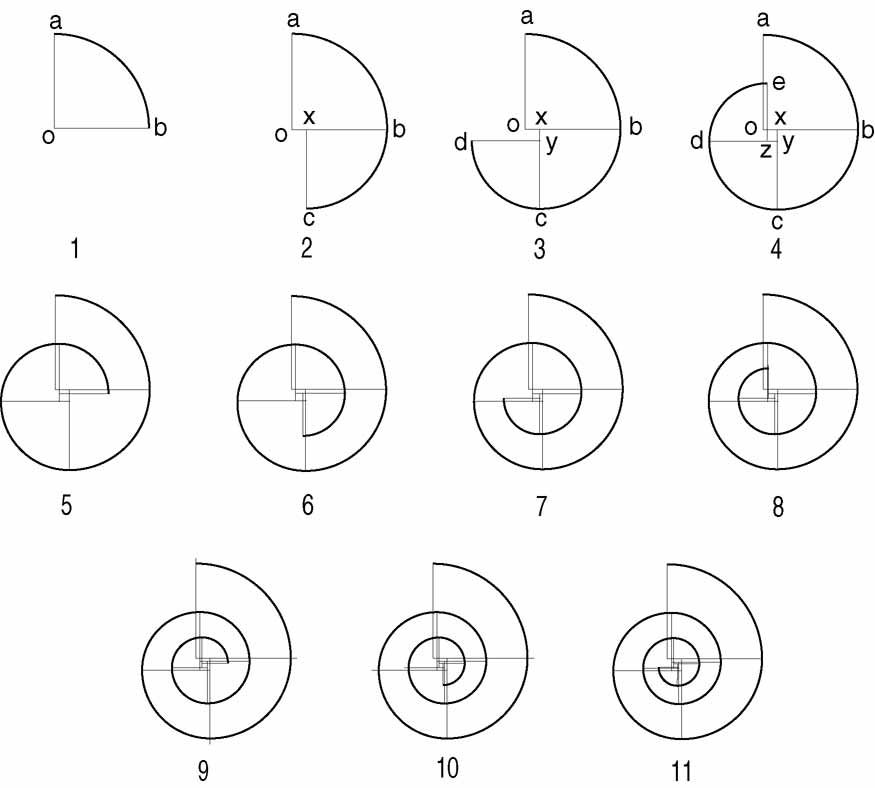

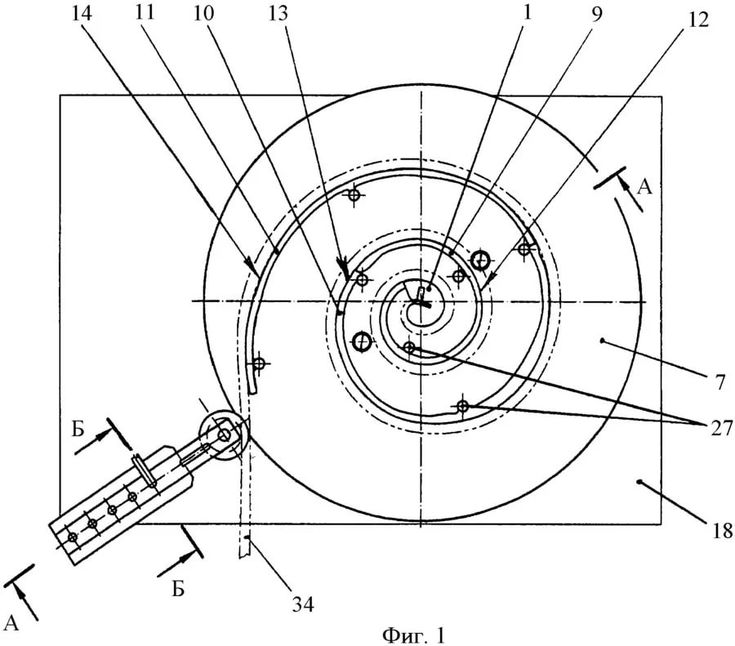

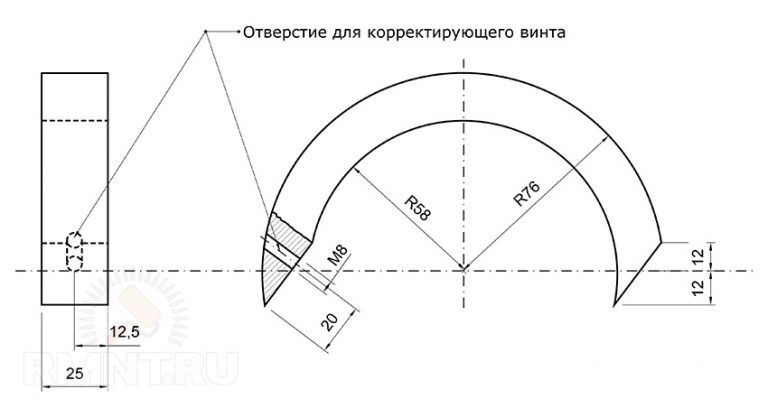

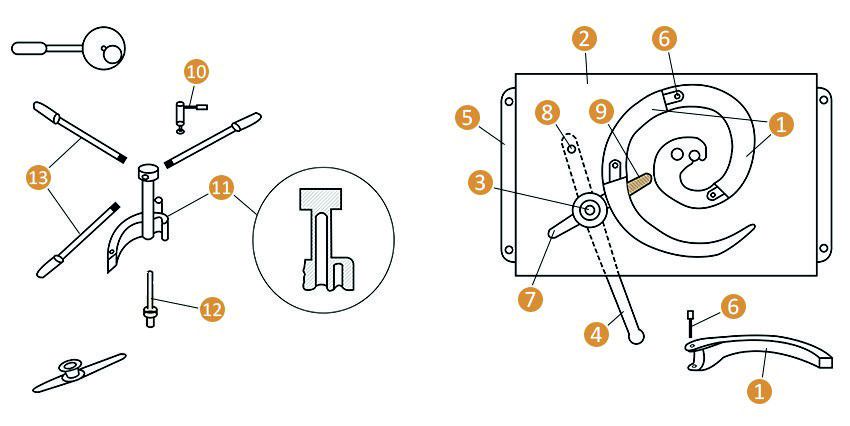

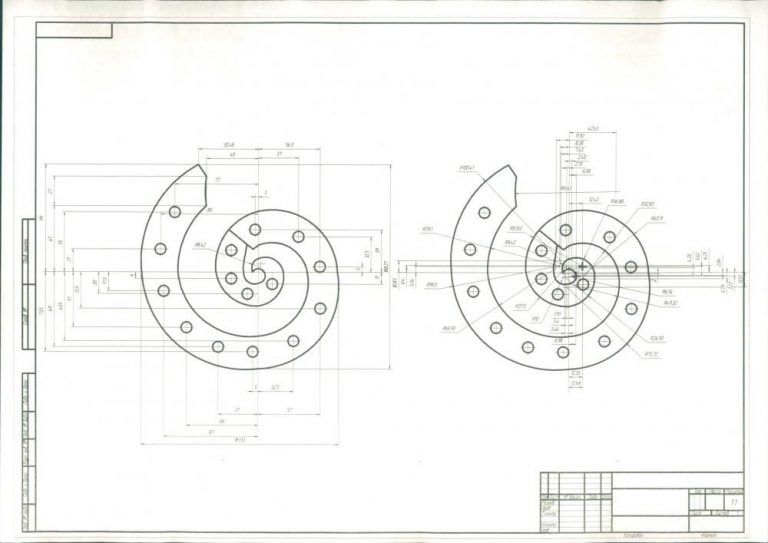

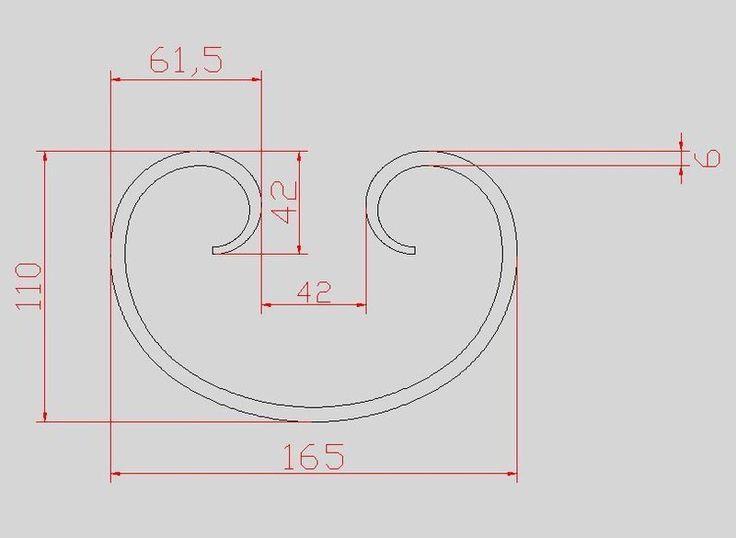

Спиралевидный элемент (собственно улитка) сборный. Он состоит из 4 элементов, соединенных между собой шарнирно штифтами, продетыми сквозь проушины (рис.5).

Каждый соединительный штифт сегмента улитки имеет рифленую головку.

Дуговидные проушины имеют отверстия под соединительный штифт. Они приварены к концам сегментов. Величина изгиба улитки регулируется специальными корректирующими винтами, которые ввинчены в соединительный конец каждого из трех сегментов так, что упираются в торец предыдущего сегмента.

Каждый корректирующий винт на одной торцевой поверхности имеет прорезь под плоскую отвертку.

Центральный сегмент улитки представляет собой эксцентрик с отверстием для приводной оси, первой частью спиралевидного элемента и фиксирующим вырезом. Фиксирующий вырез представляет собой эксцентрическое полукруглое углубление в первой части сегмента радиусом 7 мм, центр которого находится на расстоянии 8 мм от центра детали. Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Рисунок 5. Чертеж сегмента улитки.

Эксцентрик с рифленой нижней частью, в поперечный канал головки которого вставлен барашек, уставляется внутрь направляющей. Последняя выставляется соосно с полукруглым вырезом приводной оси, а затем приваривается.

В продольное отверстие основания вставлен ползун, который прижимается снизу к основанию. Ползун вырезами фланца свободно входит между направляющими полозьями.

В верхнюю часть ползуна вкручена ось ролика, которая имеет шестигранную головку.

На ось ролика свободно надет сам ролик.

Таким образом ролик может занимать положение вдоль продолговатого отверстия основания и фиксируется в любом таком положении наворачиванием оси ролика на ползун.

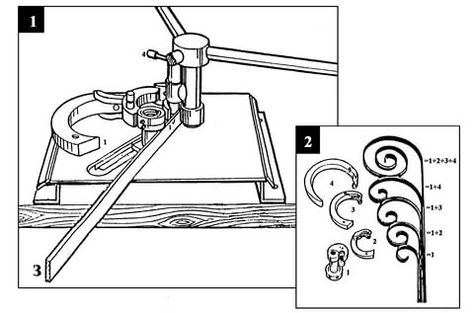

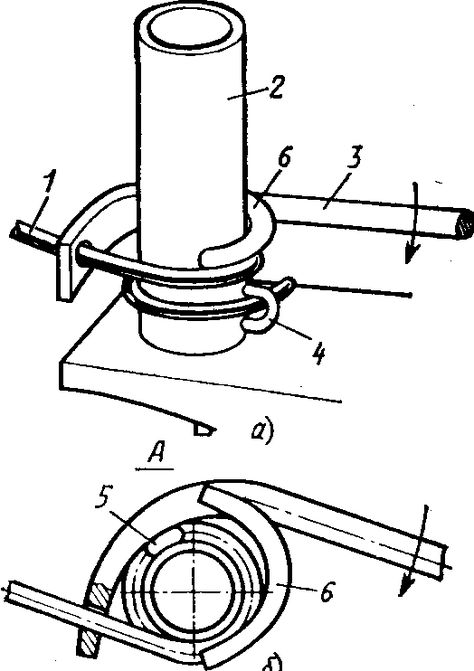

Работа с данным устройством довольно проста. Для начала вставляется конец прута или полосы в углубление приводной оси. Поворачивая эксцентрик, используя барашек, заготовка зажимается между его нижним концом и стенками углубления. Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Далее поворачивают приводной ось по ходу движения часовой стрелки, наматывая заготовку поверх центрального сегмента. Когда заготовка намотана до конца центрального сегмента, к ней, используя соединительный штифт, присоединяется второй сегмент. Ролик при этом отодвигается в новое положение.

И так далее изгибается до придания заготовки нужной формы. Для снятия полученного изделия со станка барашком поворачивается эксцентрик и отпускается конец заготовки. Подняв приводную ось с эксцентриком и всей улиткой, последние вынимаются из изготовленной спирали.

Домашняя мастерская – оборудование, оснащение, размещение

Ковка дома, если речь не идёт о создании только красивого мангала или подставки под цветы рано или поздно потребует создания особых условий для комфортной работы. Даже для занятия ковкой как хобби потребуется большое, хорошо освещённое помещение, где кроме станков нужно будет предусмотреть место и под монтажный стол, и под покрасочный модуль, а также подобрать минимальный набор инструментов для работы.

Набор инструментов для мастерской холодной ковкиИсточник instagram.com

Аргументов выделить просторное помещение много, но при планировании размещения стоит взять во внимание:

- холодная ковка профильной трубы требует сначала сделать прокат профиля, для того, чтобы можно было легче придать форму завитка или улитки. Для этого вальцы должны размещаться так, чтобы длина помещения была в 2,1-2,5 раза больше отрезка трубы.

- станок улитка должен иметь доступ со всех сторон;

- для объёмных работ, например, для сборки оград или въездных ворот монтажный стол стоит делать таким, чтобы он был больше конструкции на 0,2-0,3 метра;

- станки обязательно должны иметь массивную станину и надёжное крепление к полу, а вот монтажный стол можно сделать по принципу трансформера – они должны быть мобильными и быстро складываться.

Немаловажной деталью оборудования домашней мастерской является и то, каким набором шаблонов будут оснащаться станки. Для начального уровня мастерской улитка для ковки должна иметь 2-4 шаблона, от маленького 10-12 см в диаметре до максимального в 18-20 см

Станок для скручивания профильной трубы, кроме самого ходового размера трубы 25х25 мм, стоит дополнить шаблонами для труб большого диаметра до 40х40 мм включительно.

Самодельный станок-твистер для изготовления фонариков и кручения профильной трубыИсточник pinimg.com

Вальцы для проката, кроме обычной плоской формы должны иметь валы и для работы и с профильной, и с обычной трубой круглого сечения. Для пресса необходимо иметь несколько пресс-форм для работы с листовым металлом. Здесь понадобятся формы для штамповки листьев, лепестков, полусфер и оформления концов профилей.

Соединение и покраска деталей

Для сборки деталей в желаемую конструкцию необходимо предусмотреть ровное свободное пространство — на полу или на столе, в зависимости от размеров. Заготовки лучше подвергнуть пескоструйной обработке, чтобы снять возможную ржавчину и зачистить поверхность перед сваркой и покраской. Пескоструйный агрегат можно также сделать самостоятельно из отслужившего свое газового баллона, пары патрубков и кранов. Для форсунки можно использовать керамический корпус отработанной свечи зажигания. Для этого достаточно владеть навыками сварочных и слесарных работ.

После пескоструйной обработки детали раскладываются на сборочной площадке. Для удобства работы можно использовать бруски-подкладки. После того, как части размещены, стоит проверить еще раз соответствие их расположения чертежу. Далее, зафиксировав ключевые элементы конструкции струбцинами, точечной сваркой надо прихватить их друг к другу. В последний раз проверив размеры, углы и взаимное расположение, можно приступать к проварке всех нужных швов.

После сварки требуется зачистить окалину проволочными щетками, закрепленными в дрели, а в труднодоступных местах и вручную. Конструкция готова к покраске. В зависимости от выбранных грунтов и финишной краски, а также от способа нанесения, сборку укладывают на прокладочные бруски или крепят вертикально временными упорами.

Виды

Промышленная ковка без подогрева заготовок использует специальные инструменты и оборудование для производства крупных партий изделий. Металлообработка включает в себя следующие технологические операции:

- гибка;

- калибровка;

- прошивка;

- вырезка;

- штамповка;

- навивка.

В качестве инструмента используются штампы, позволяющие изготавливать совершенно одинаковые детали большими партиями, мощные прессы.

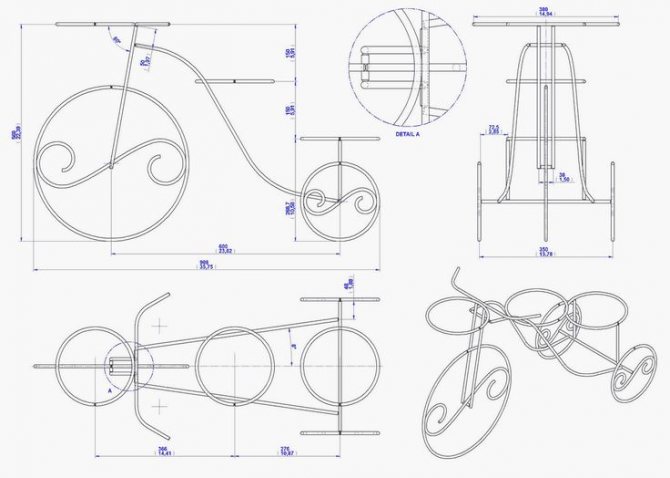

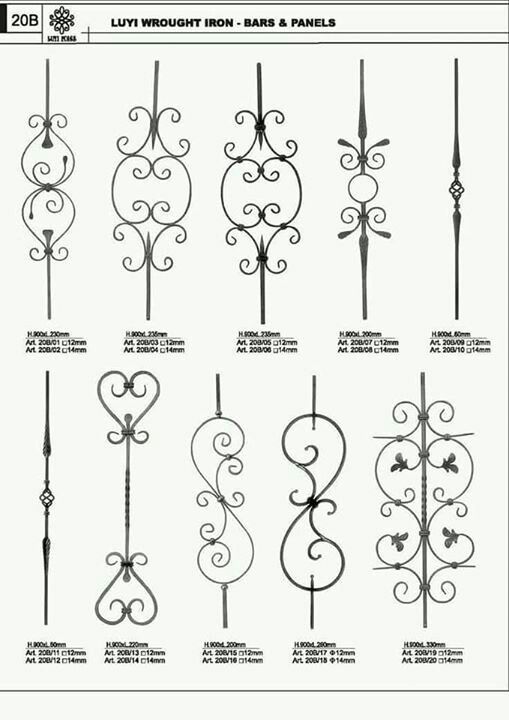

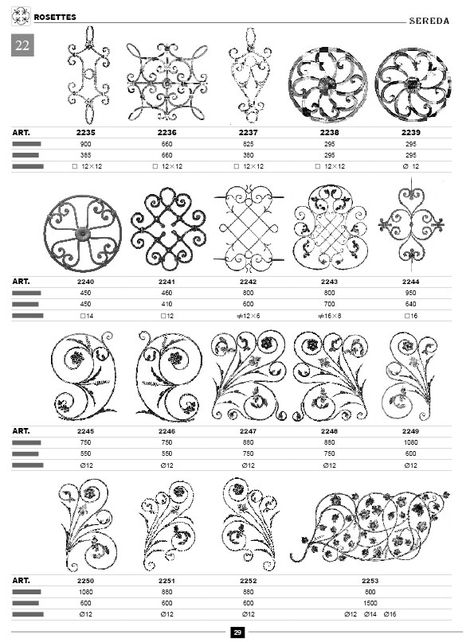

Для изготовления решеток на окна, ворот, мебели используется пруток с сечением 8–16 мм, полосы листа. Изделия собирают из элементов, сделанных вручную по шаблону.

Элементы кованого забора и ограждения балкона соединяются между собой сваркой и помещаются в прочную раму или крепятся к надежному основанию. Конструкция делается плоской или объемной, в зависимости от замысла мастера и назначения.

Решетка на окне

Изделия из холодной ковки

По сути, это — изгибания и скручивания металлических изделий без их нагрева в кузнечной печи. Для этого используют различные станки, отличающиеся между собой размерами и предназначением.

На них можно посредством холодной ковки (изгибов, перегибов, скручиваний) сотворить всё что угодно с металлическим прутом, арматурой, полосой, трубой, произвести различные предметы декора.

В частности, посредством художественной ковки можно сделать:

- Оградки;

- Украсить причудливым орнаментом жилые помещения;

- Нанести витые узоры на ворота;

- Оградить металлической вязью лестницы и балконы;

- Сделать спинки и подлокотники для стульев, кресел, садовых скамеек;

- Украсить беседки и уличные фонари;

- Изготовить различные решетки.

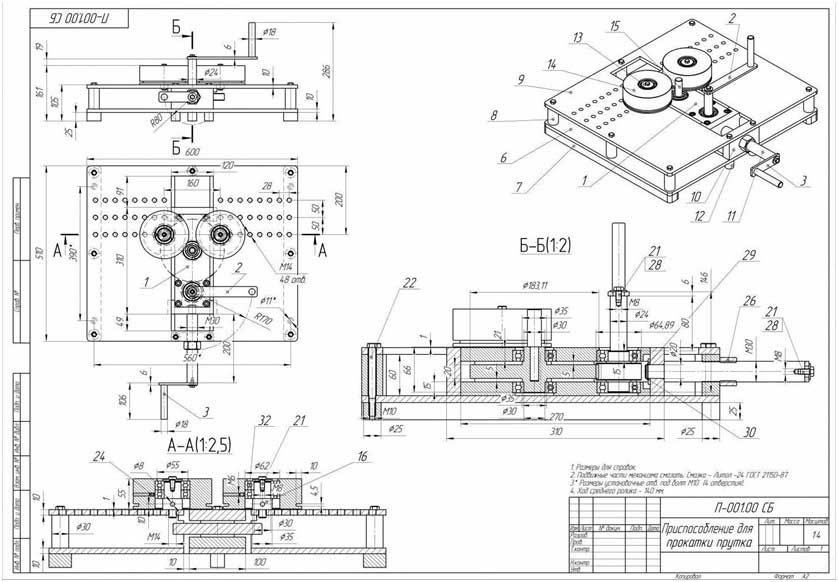

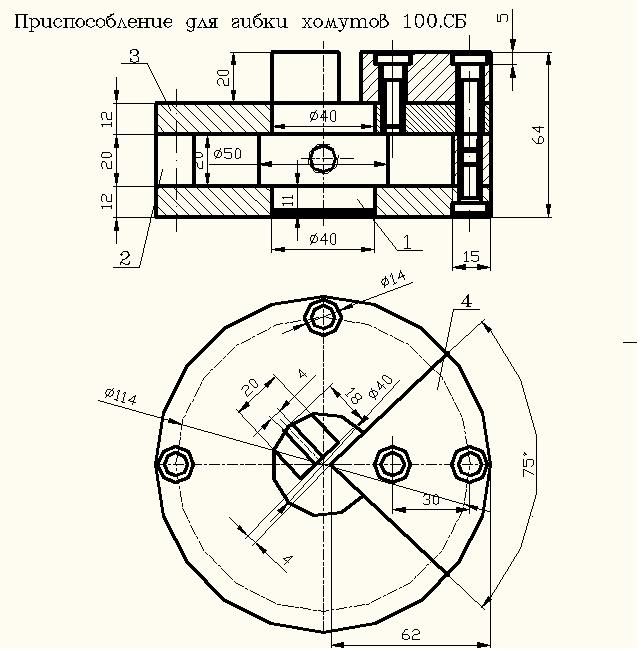

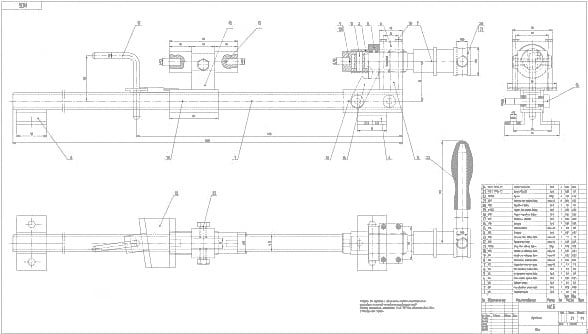

Устройство «торсион»

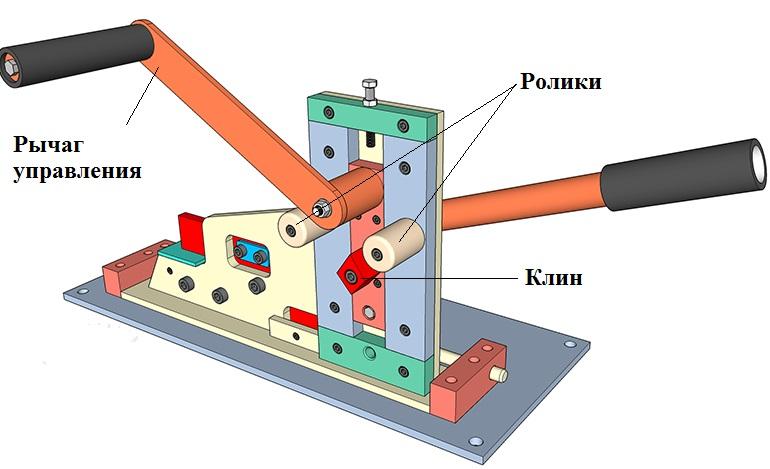

Данный узел унифицируется с прочими элементами универсального станка для холодной или горячей ковки. Приспособление включает в себя:

- Полый патрон с любым способом зажима прутка — с помощью трех/двух кулачков, цанги, резьбы и т.д.

- Каретку, на которой устанавливается сменный зажимной узел. с неподвижным зажимным узлом, который предназначен для фиксации противоположного торца прутка.

- Собственно, зажимной узел с подвижными захватами шарикового, или клинового типа.

- Ползуна, который, перемещаясь по направляющим станины, обеспечит торсировку прутков разной длины.

- Станины, на которой монтируются все устройства, перечисленные выше.

- Приводной рукоятки или штурвала — для ручного приспособления.

- Пульта управления электродвигателем — для механизированного варианта.

Общий вид такого приспособления приведен на рис. 2

Рисунок 2 — Ручной станок «Торсион»

Как видно из рисунка, универсальность оснастки обеспечивается наличием посадочных мест под различные захваты, учитывающие диаметр прутка, поскольку универсальность патрона обеспечивается его конструкцией. Все габаритные размеры приспособления предварительно просчитываются с учетом способности выполнить скручивание заготовок с определенными диаметром и длиной.

Для надежного направления предусматривается посадка патрона в подшипнике скольжения, который размещается в правой части станины. Лучше, если в ее верхней части расположить несколько отверстий для подачи смазки к точкам фрикционного контакта патрона с подшипником. Рукоятку или штурвал насаживают на консольную часть патрона по горячепрессовой посадке (чтобы исключить проскальзывание под нагрузкой), либо прорезать на торце патрона шлицевые пазы, в которые будет заводиться рукоятка.

Подвижная каретка, на которой монтируется узел зажима пассивной части прутка, стоит выполнять с направляющими, для которых можно приспособить соответствующий узел от списанного токарного станка, например, ТВ-4. Зажим производится применением пары стандартных эксцентриковых захватов: это обеспечивает равномерность зажима. Для снижения износа захватов иногда предусматривают разрезную втулку из нормализованной среднеуглеродистой стали, которая будет обжимать пруток: ее заменить легче, чем сами захваты.

Некоторой доработки потребует патрон: в нем необходимо получить сквозное отверстие, предназначенное для ввода прутка в зону деформирования. Можно обойтись и без этого, но в таком случае приспособление будет обладать ограниченной функциональностью.

Станину можно сварить из толстостенных профильных труб, либо использовать швеллер подходящего по габаритам размера.

Зачем применяют холодную ковку и какие изделия производят

С помощью горячей ковки можно выковать изделие практически любой формы — от корабельного якоря и тележной оси до металлической розы и лозы винограда.

Холодная ковка применяется для производства ограниченного числа элементов, из которых талантливый дизайнер может скомпоновать авторское изделие.

Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион.

Кованая скамейка со столом и фонарными столбами оплетенные виноградной лозой

Отлично смотрятся на придомовой территории кованые стойки для фонарей, перила для мостиков через водоемы, навесы и крылечки, столики и скамейки. Да и саму беседку неплохо сделать из кованого прутка. Неожиданную для сурового металла легкость и воздушность придадут ей завитки и спирали, а витые опоры подчеркнут стремление ввысь.

Широко распространены сегодня и кованые мангалы, также дополняющие хозяйственное назначение эстетическим впечатлением. Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Также весьма популярны детали балюстрад, ограждений лестниц и балконов. Здесь также широко применяются завитки и спирали, причем не только как украшение, но и как конструкционный элемент. Весьма уместно выглядит скрученная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутков, скрученных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутков, соединенных концами методом сварки.

Следующая область применения холодной ковки – детали декора помещений и мебели. Дверные ручки и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для гардин и портьер-здесь широко используются малые завитки и закрученные прутки. Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Станок «Улитка» для ковки своими руками

согласно чертежам и технологии

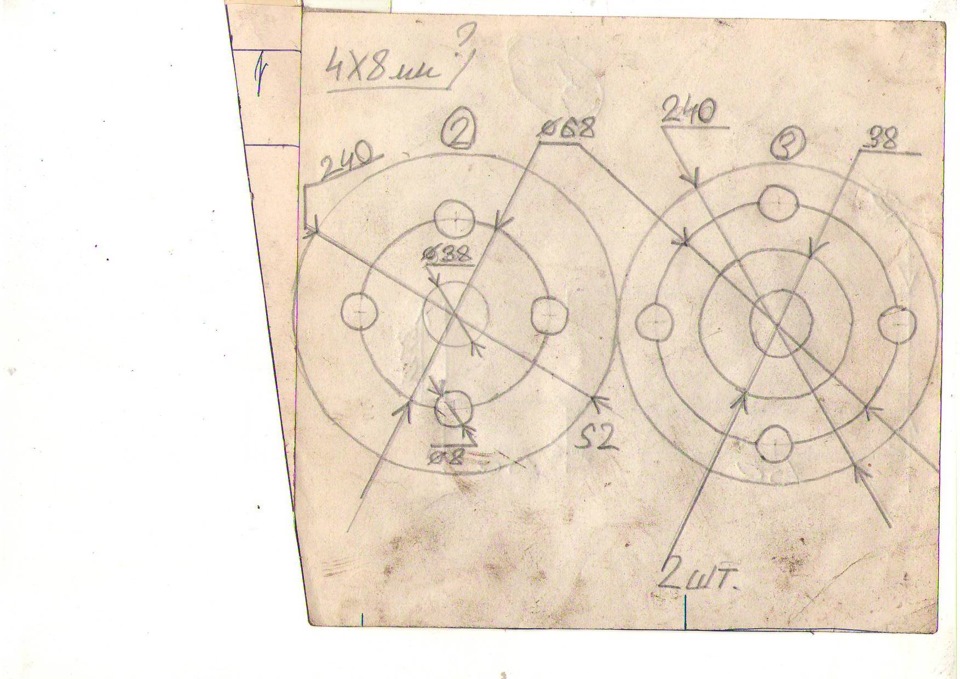

Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

https://youtube.com/watch?v=rUTdr5Cb9SE

Сборка станка

По длине конструкции можно приварить небольшие кусочки прутков с расстоянием 5-6 см, в рабочей площадке для них нужно сделать специальные отверстия. Не забывайте тщательно крепить концы изделий, которые будете выгибать.

Холодная ковка является особенно популярной среди начинающих в кузнечном деле. Для изготовления изделий этим способом не нужно ни хорошо оборудованной мастерской (можно обойтись гаражом или сараем), ни обладания большим опытом, не нужны особые знания о поведении металлов. Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Что это за станок

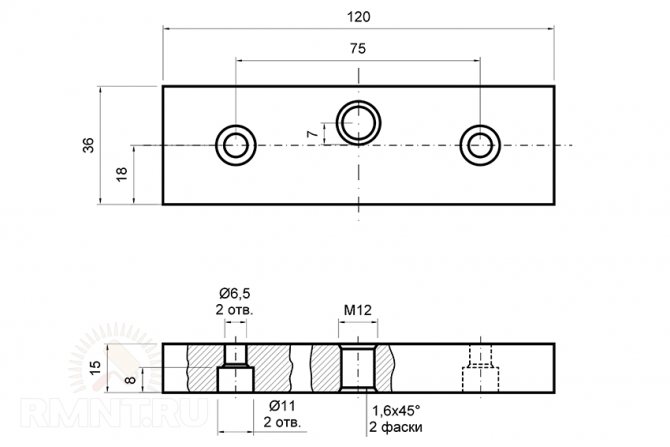

Гнутик является одним из самых востребованных типов станков для холодной ковки.

Принцип работы

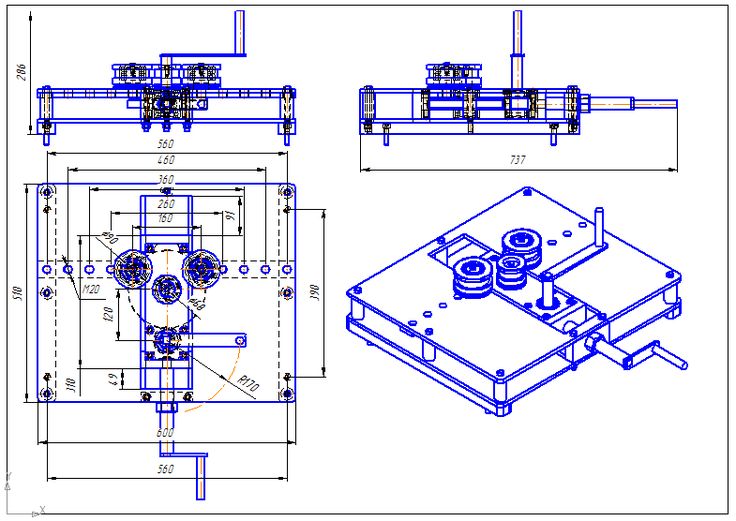

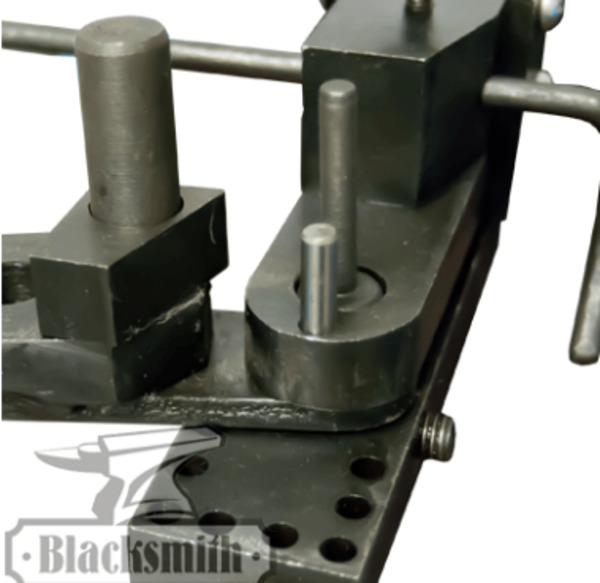

Основной задачей гнутика является деформирование заготовок для получения дуг с нужным углом загиба. Процесс гибки производится с помощью трех роликов. Два из них прочно закреплены на неподвижной части основания. Третий, расположенный между этими двумя на подвижном ползуне, прижимает к ним заготовку. Поверхность этого ролика для уменьшения проскальзывания заготовки выполняется с насечками.

Движение подвижного ползуна происходит при вращении эксцентрика, собственно за счет этого и выполняется деформация заготовки. Ход ползуна ограничивается положением упора, тем самым производится регулировка радиуса и угла загиба. Для увеличения функциональности станка в плане расширения размерного ряда получаемых заготовок, в конструкции крепления неподвижных роликов предусмотрены пазы для изменения расстояния между ними.

Гибка квадрата на гнутике. Фото Фирма Ютика

Заготовка, в виде прутка или полосы, вставляется между неподвижными роликами и подвижным. Рычагом привода эксцентрика создается определенная подача ползуна. Вращением ролика с насечками на подвижном ползуне приводится в движение заготовка и образуется радиус и угол загиба, обусловленный заданной подачей. Повторяя некоторое количество раз эту операцию при измененных величинах подачи ползуна, получим требуемые размеры дуги. При каждом подходе величина подачи фиксируется упором.

Выполняемые операции

Кроме получения дуг с определенным углом загиба, на станке гнутик при помощи дополнительных приспособлений выполняются и другие технологические операции.

Для получения заготовок, имеющих форму углов, на подвижный ползун дополнительно устанавливается оправка в форме четырехгранника. Грани образуют разные по величине углы, которые выполняют формообразующую роль при контакте с заготовкой. Неподвижные ролики выполняют роль опорных поверхностей. Размер глубины угла регулируется упором.

Рабочая часть гнутика BlackSmith MB20-12. Фото КовкаПРО

Если заготовка в виде плавных волн или последовательных угловых форм удачно вписывается во внешний вид готового изделия, ее можно получить при помощи гнутика. Следует заметить, что для получения заготовок с плавными волнами существует более удобный станок под названием волна.

Часто находят применение хомутики в виде декоративных скобок. Эта декоративная скоба применяется в кованных изделиях для закрытия на них сварочных швов. Простейшая оснастка с пазом под заготовку и базовыми поверхностями, расстояние между которыми равно ширине скобы, поможет их сделать. Она устанавливается на гнутик вместо четырехгранной оправки, с применением тех же точек крепления.

С какими материалами работает

При работе на базовые элементы станка действуют большие нагрузки. Поэтому оси вращения роликов и детали основания должны быть выполнены из высокопрочной закаленной стали. Только тогда можно успешно работать с квадратным прутком со стороной до 12 мм. и стальными полосами с толщиной до 4 мм. Кроме этих материалов используется самый разнообразный набор: от арматуры до профильных труб.

Гибка полосы на гнутике. Фото Фирма Ютика

Для каких изделий можно использовать

В первую очередь гнутик применяется для изготовления изделий, в которых используется гнутый профиль. Он присутствует практически во всех кованых изделиях для оформления зданий (оконные решетки, балконы, лестницы), украшения внутреннего интерьера дома (мебельная фурнитура, люстры) и придомовой территории (беседки, скамейки).

Следует учесть! Только в сочетании с элементами других форм, изготовленных на других станках, эти изделия привлекают к себе внимание своей красотой и изяществом. Сами по себе элементы изготавливаемые на станках типа гнутик редко имеют статус готового изделия.

Процесс холодной ковки

С работ по холодной ковке обычно новички начинают обучаться обработке металла, так как этот процесс довольно безопасный и простой, поскольку в данном случае вам не нужно будет сталкиваться с высокими температурами, как при остальных видах ковки.

Для данного процесса, как правило, применяют готовый шаблон, а именно, заготовки изделий. Естественно, у холодной ковки существуют и свои нюансы, обычно они состоят в том, что деталь во время работы легко деформировать или повредить: кованые изделия часто ломаются, и исправить это положение уже никак не получится, потому выполнять ковку необходимо очень аккуратно.

Но, с помощью качественного станка и чертежа будущего изделия, можно с легкостью научиться делать изделия волнообразной, витой и другой оригинальной формы. Процедура обработки деталей с помощью холодной ковки проходит в несколько этапов. Для начала создают чертеж или шаблон будущего изделия.

Необходимо просчитать размеры детали, чтобы, купить необходимое количество сырья, а также, чтобы правильно отрегулировать станок. Различные станки могут давать разные возможности для изготовления узоров – это будет зависеть от сложности изготовления приспособлений. К примеру, простейшие станки, собранные своими руками, могут только изгибать детали, при этом используя более сложные конструкции можно создавать узоры и другие изделия.

Затем, когда чертеж или шаблон подготовлен, необходимо запастись нужным количеством сырья в соответствии с вашими подсчетами. Для холодной ковки вам будут необходимы металлические прутья, их можно приобрести в магазине. Прутья обязаны быть не очень толстыми, в противном случае их будет тяжело согнуть. Дальнейший этап – изготовление деталей.

Самое главное здесь – правильно установить настройки, чтобы во время работы станка детали не деформировались и не повредились, так как исправить это уже не получится.

В самом конце происходит крепление изготовленных деталей на каркас. Это делается с помощью сварки. Особенно внимательными при сварке надо быть с тонкостенными трубками, так как их довольно легко прожечь, и в этом случае конструкция будет неисправна и вам нужно все проделывать заново.

Но перед тем как приступать к холодной ковке, вам, естественно, будет необходимо изготовить станок, который для этого требуется. Станок «Улитка» — самое популярное приспособление для изготовления металлических узоров с помощью холодной ковки.