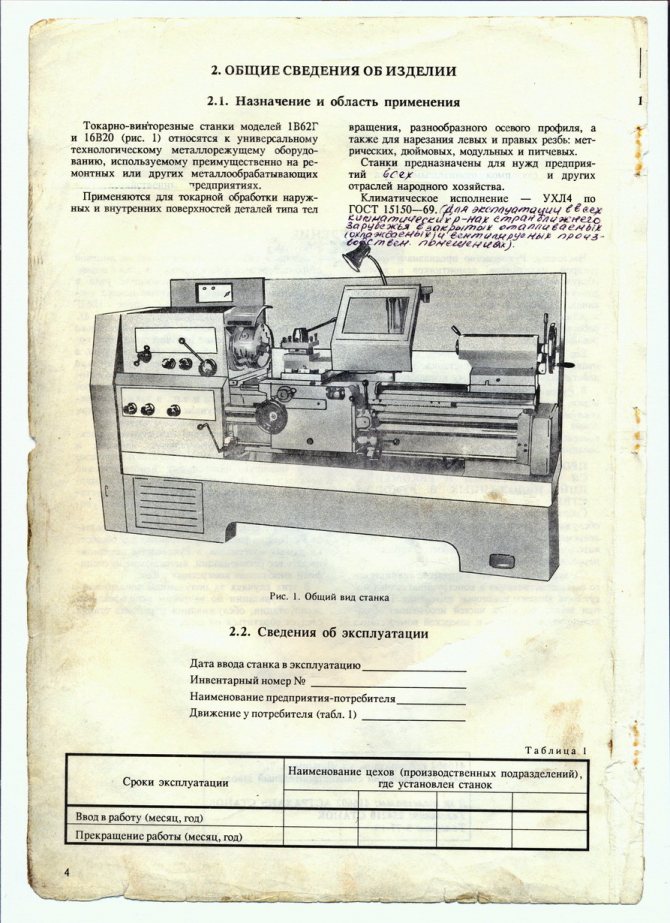

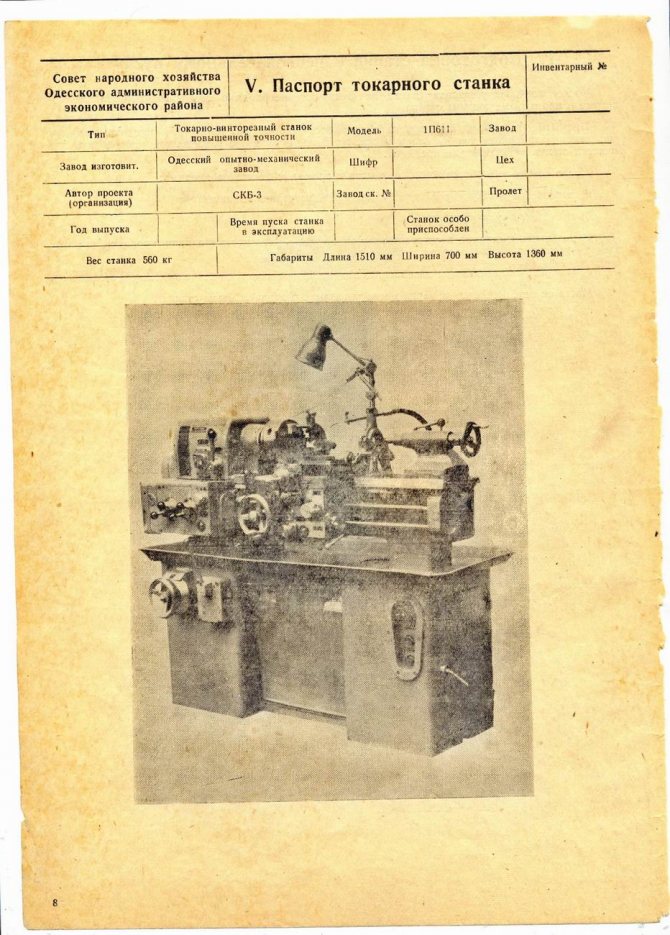

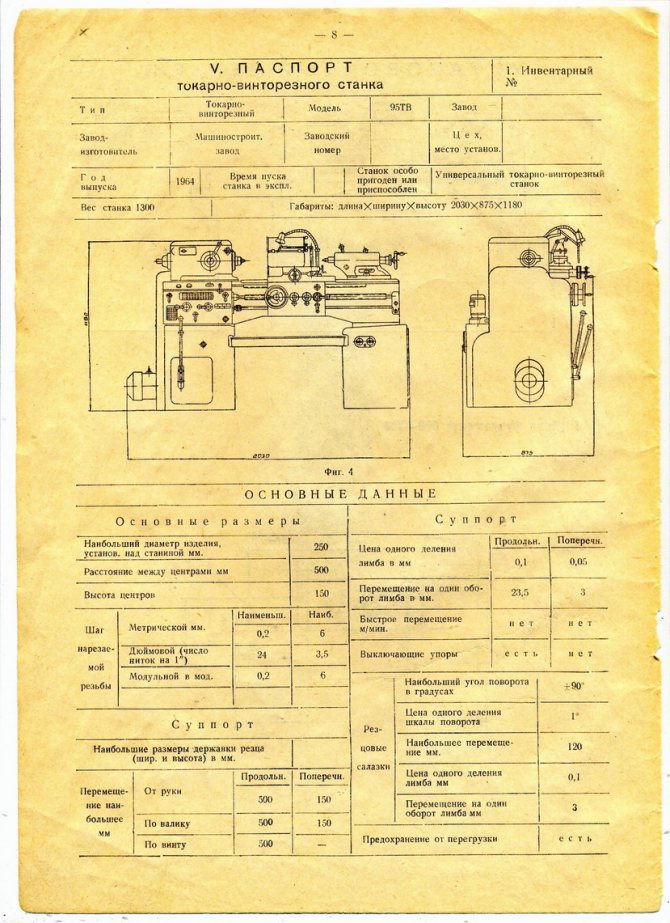

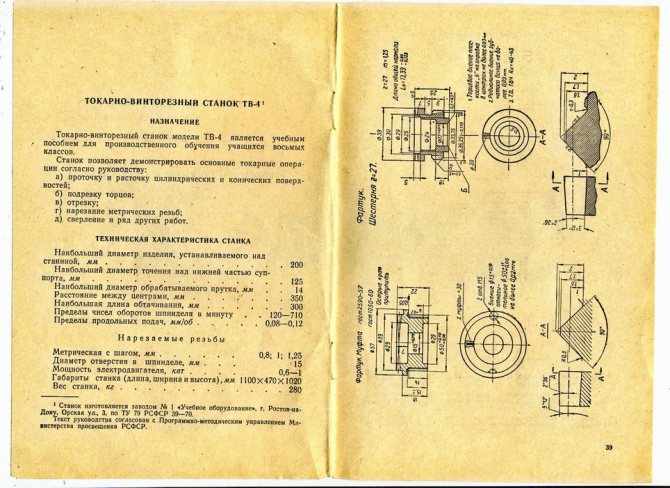

Токарно-винторезный станок

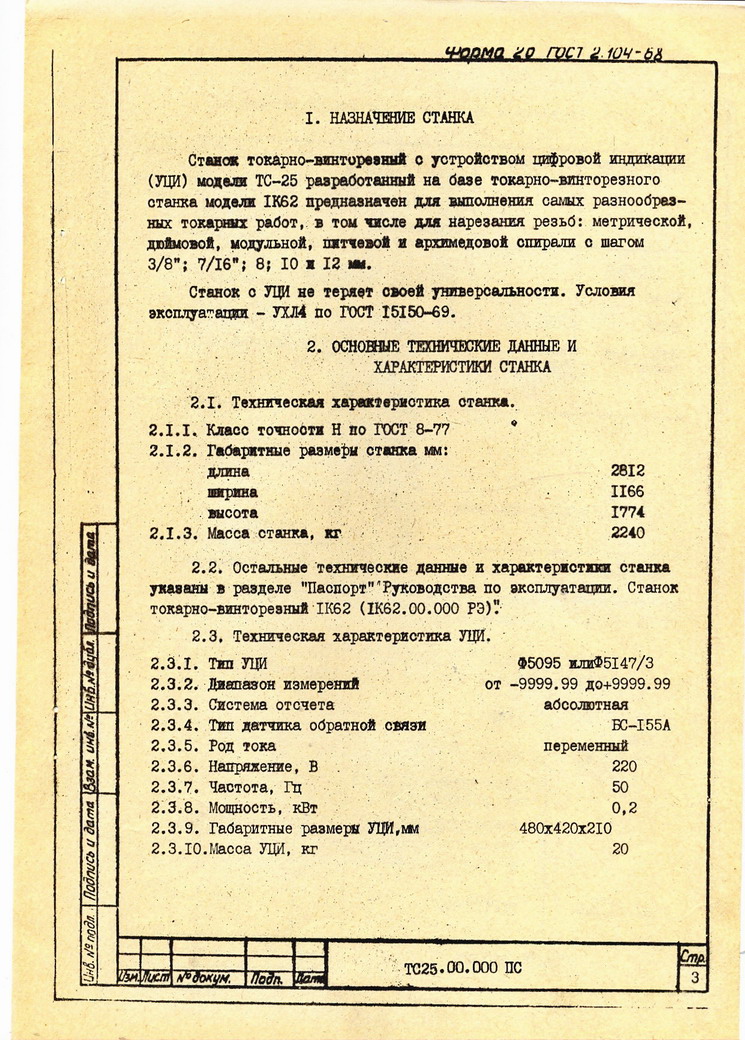

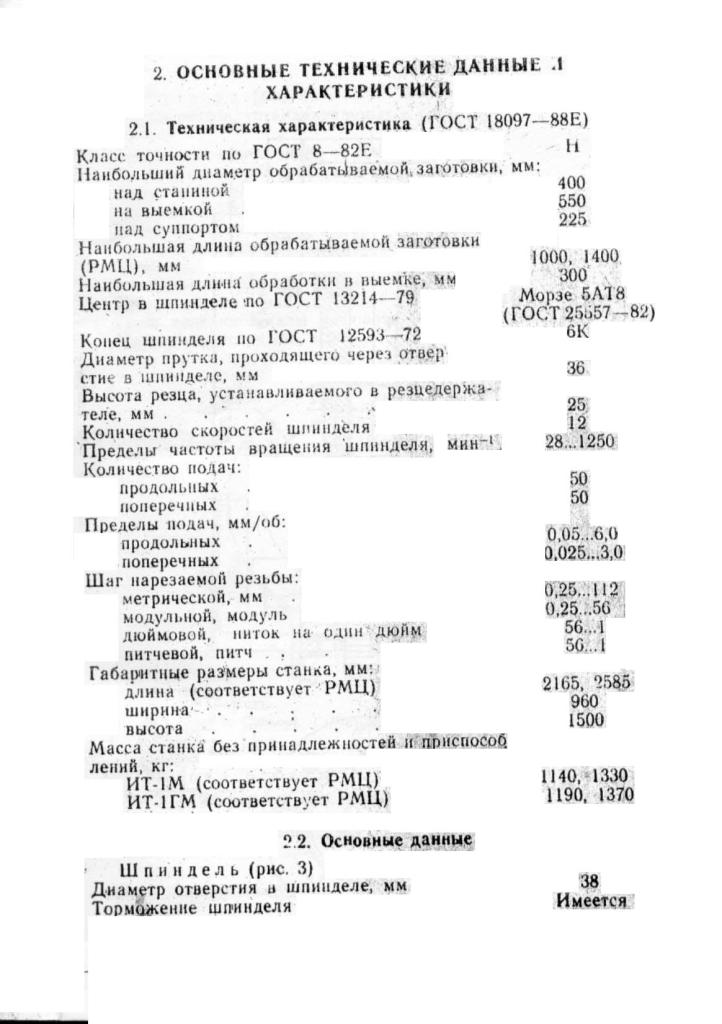

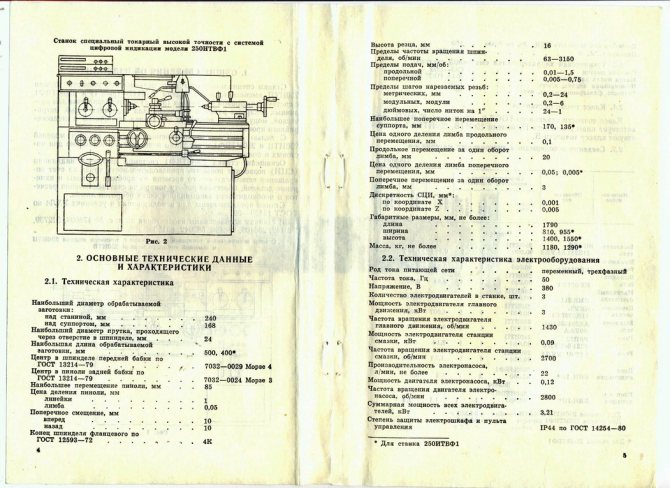

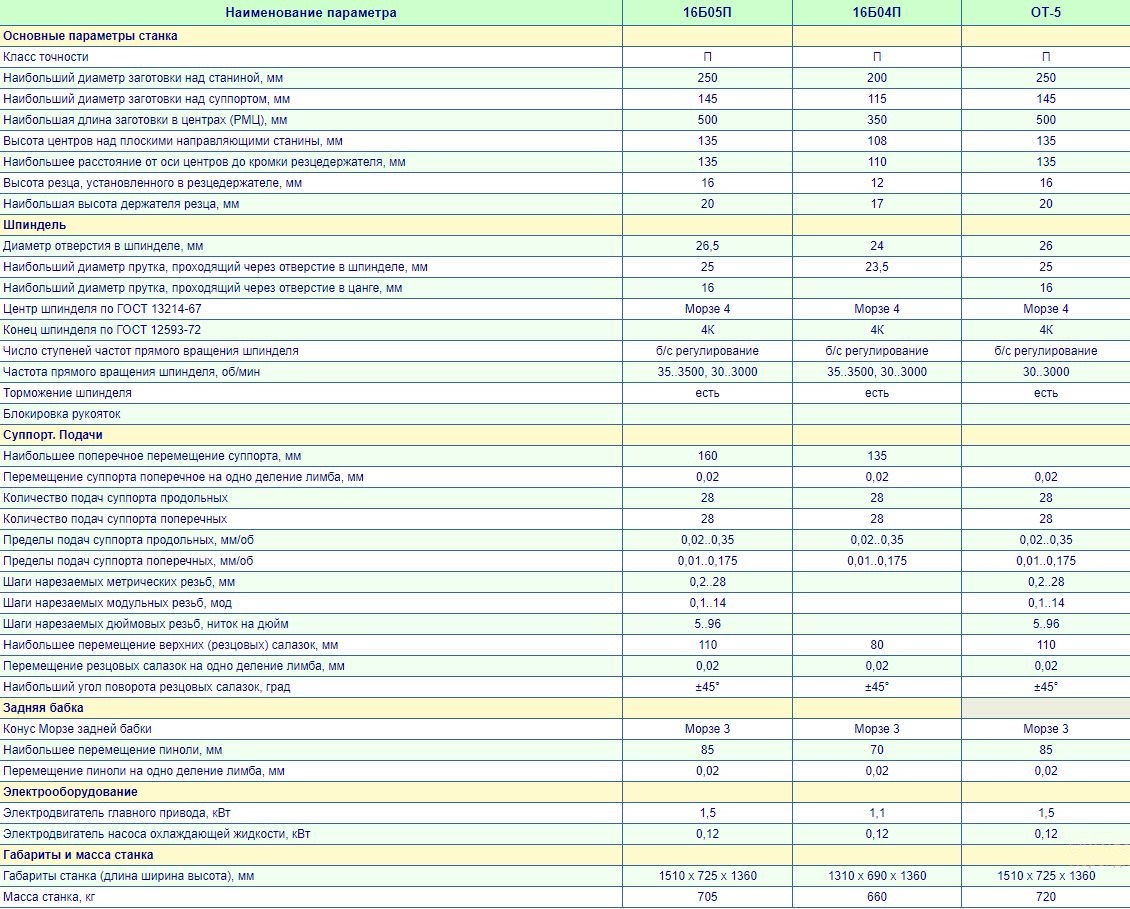

Станок токарно-винторезный облегченный. Класс точности – П (повышенной точности). Климатическое исполнение У.4.1. Не встраивается в автоматическую линию.

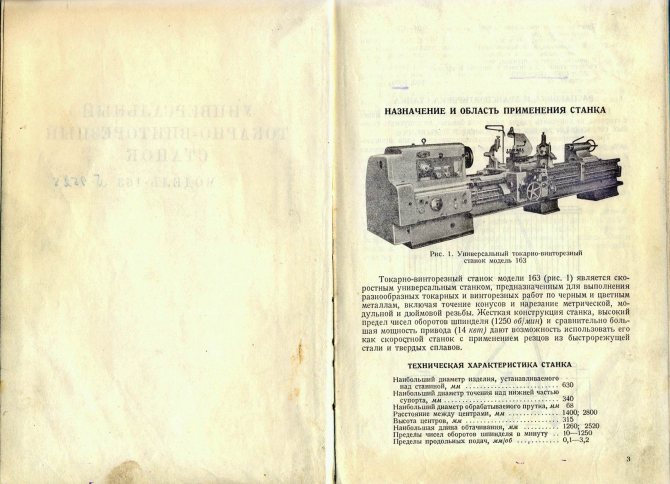

Назначение, область применения

Данный вид оборудования показал хорошую работу в небольших мастерских, ПАРМ. Возможно нарезание резьбы всех видов кроме питчевой. Обработка деталей в центрах, цанговом зажиме, патроне или планшайбе. В основном используется для ремонтных работ.

Технические показатели

Параметры заготовки:

- диаметр над станиной – до 250 мм;

- диаметр над суппортом – до 145 мм;

- диаметр прутка – 25 мм.

Параметры шпинделя:

- частота вращения шпинделя изменяется от 30 до 3000 оборотов в минуту;

- диаметр отверстия – 26 мм.

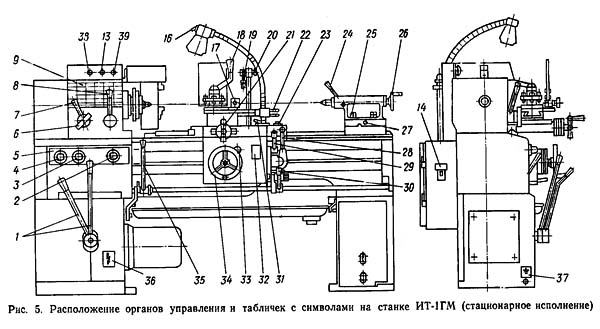

Основные конструктивные элементы станка

Самыми габаритными элементами конструкции станка ИТ-1М являются две его тумбы. Свободное место внутри таких тумб используется эффективно: в правой размещен бак для охлаждающей жидкости и насос для ее перекачки, в левую помещена смазочная система, и в ней же расположен редуктор с тормозом. Бак для охлаждающей жидкости оснащен двумя патрубками, один из которых предназначен для полного сливания жидкости, а второй — для обеспечения заполнения емкости до требуемого уровня.

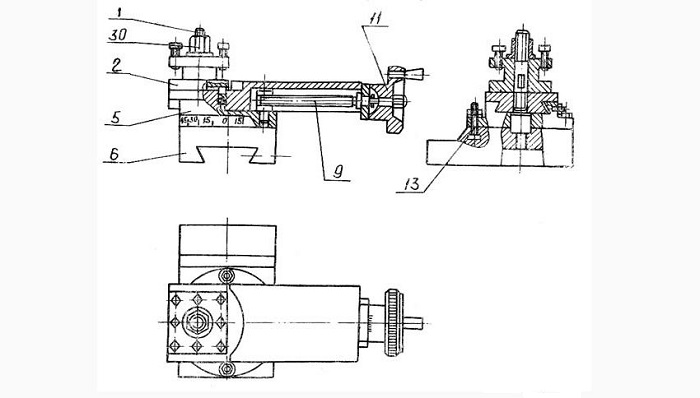

Задняя бабка оборудования, как мы уже говорили, перемещается по специальным направляющим. После того как задняя бабка оказалась перемещена в требуемое положение относительно обрабатываемой детали, ее фиксируют при помощи специальной гайки, и только после этого начинают выполнять все работы. Передвижение пиноли, величина которой контролируется при помощи миллиметровой шкалы, обеспечивается за счет вращения маховика.

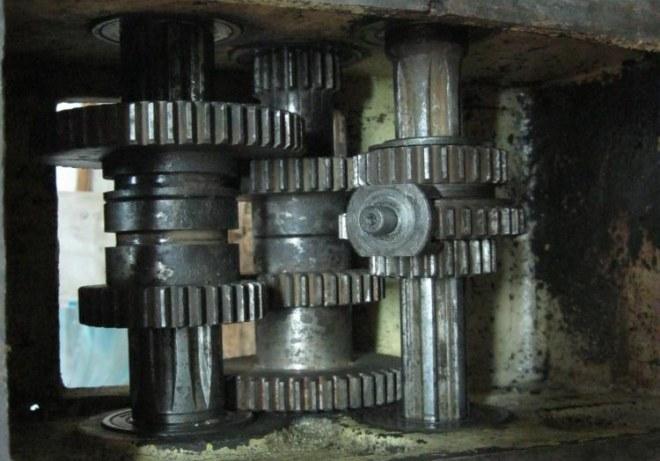

На станке ИТ-1М установлен редуктор шестеренчатого типа, который оснащен специальной муфтой. В нижней части данного устройства имеется отверстие, которое необходимо для слива масла из его тормозного отделения. Слив масла выполняется по мере необходимости.

Приведение в движение элементов коробки подач осуществляется от передней бабки. Система управления данной коробки включает в себя зубчатые колеса, кулачки плоской формы и различные рычаги. Для того чтобы воздействовать на рычаги, необходимо совершить манипуляции с соответствующими рукоятками, которые расположены на лицевой панели коробки подач.

Коробка передач станка ИТ-1М

Характеристики суппорта станка формируются его конструкцией, которая включает в себя:

- верхнюю каретку;

- салазки для продольных и поперечных перемещений;

- узел для закрепления резца, который имеет поворотную конструкцию.

Поворот и фиксация узла для крепления резца осуществляется за счет использования одной рукоятки.

Продольное и поперечное движение суппорта оборудования обеспечивается за счет специального механизма, который расположен в фартуке станка. Такой механизм преобразует вращательное движение ходового винта в продольное и поперечное перемещение суппорта. В станке реализована эффективная система защиты, которая блокирует рукоятку ходового вала в тот момент, когда запускается ходовой винт. Такая характеристика защищает оператора от последствий одновременного включения вала и винта, что может быть небезопасно.

Система смазки данной модели включает в себя следующие элементы:

- фильтр;

- масляный насос шестеренного типа;

- патрон магнитного типа, который располагается в стакане сливного отверстия;

- емкость для размещения масла.

Насос для подачи смазочной жидкости приводится в действие от вала редуктора, вне зависимости от того, в какую сторону он вращается.

Типовые варианты планирования ИТ-процессов на 1 год и более

Рекомендации в зависимости от того, что надо улучшать:

- если текущее состояние ИТ-процессов непонятно, насколько плохо или хорошо, а точнее непонятно исходя из чего далее планировать улучшения ИТ-процессов, то лучше провести аудит ИТ-процессов. Аудит должен дать независимую оценку, адекватны ли ИТ-процессы вашей компании. Вряд ли вашей компании надо работать также четко как Google и IBM, но и регулярно терять запросы пользователей вроде бы тоже ни к чему, т.е. для каждой компании, в конкретный момент времени, есть небольшой диапазон оптимальных уровней зрелости ИТ-процессов. Осталось лишь определить, каков этот «оптимальный уровень зрелости» по каждому из основных ИТ-процессов. Вот и вся задачка.

- если обязательно нужно улучшить ИТ-процессы, спланировав их развитие на 1-3 года, но при этом остальные элементы ИТ (информационные системы, инфраструктура, управление ИТ) планировать не нужно или не получается, то можно предложить разработать стратегию улучшения ИТ-процессов. Хотя существенно лучше запланировать развитие не только ИТ-процессов, но и всех основных элементов ИТ, сделав это в рамках комплексной стратегии развития ИТ (если такой стратегии пока нет, то лучше начать с совместной с консультантами разработки ИТ-стратегии).

- если гендиректор вашей компании обеспокоен (или наоборот, воодушевлен) цифровой трансформацией бизнеса, то запланировать развитие ИТ процессов (да и всех основных элементов ИТ) можно в рамках разработки стратегии цифровой трансформации бизнеса (или его первого шага — стратегии создания единой цифровой платформы бизнеса).

А вот рекомендации в зависимости от размеров компаний:

- для малых компаний вряд ли уместен консалтинг по улучшению ИТ-процессов. Не то чтобы он неуместен, но просто дорого это может оказаться для совсем небольших компаний и ИП. Однако, может быть уместен вариант улучшения ИТ-процессов, как одного из важных элементов ИТ, рассматриваемых в ИТ-стратегии. Консалтинг по ИТ-стратегиям для небольших компаний скорее дороговат, но в рамках обучения по ИТ-стратегии с параллельной разработкой ИТ-стратегии, все работы могут быть уместны и по стоимости и по количеству;

- для средних компании уместна совместная с консультантами разработка стратегии развития ИТ-процессов или комплексной ИТ-стратегии, а также аудит ИТ-процессов;

- для крупных компаний уместен любой консалтинг, с учетом всех особенностей компании.

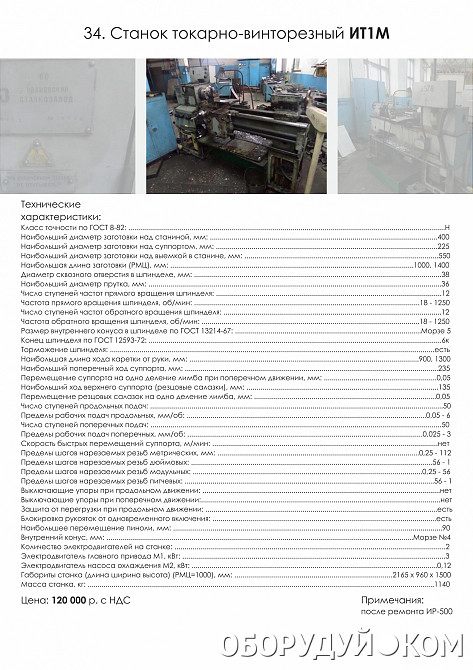

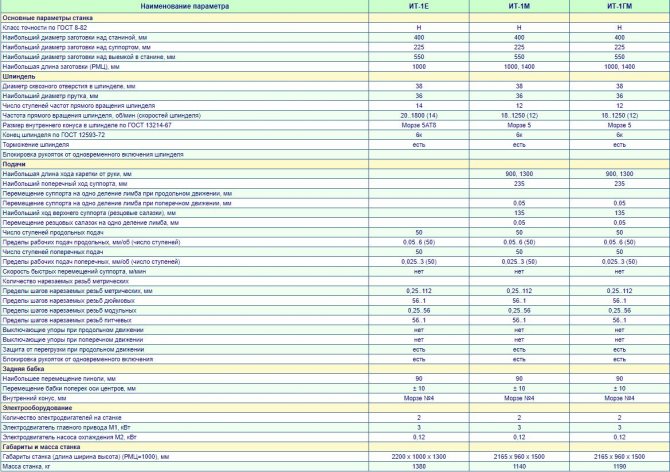

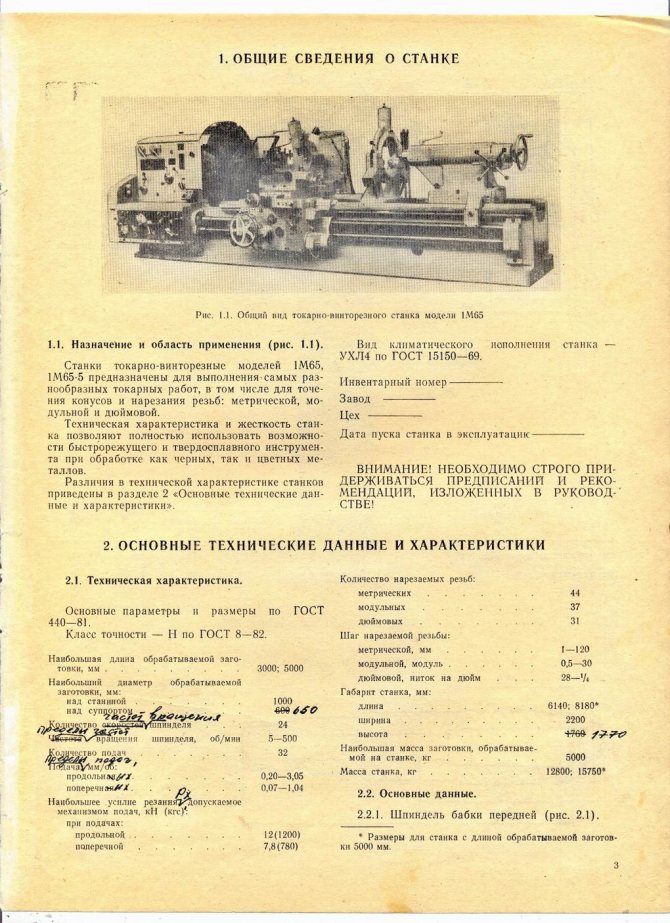

Станок ИТ-1М – характеристики, составные части

К основным узлам агрегата относят:

- аппарат смазки;

- тумбы;

- фартук;

- переднюю бабку;

- электрический шкаф;

- редуктор;

- суппорт;

- коробку подач;

- станину;

- заднюю бабку;

- механизм ограждения патрона;

- пульт управления.

Станок имеет длину 216,5 см, высоту – 150 см, ширину – 96 см. Такие габариты являются достаточными для обработки на нем деталей длиной до 1400 мм с максимальными сечениями:

- 225 мм – над суппортом;

- 550 мм – над выемкой в станине;

- 400 мм – непосредственно над станиной.

Шпиндель токарного агрегата описывается далее приведенными показателями:

- конец по стандарту 12593 – 6К;

- ступени (вращение в обратном и прямом направлениях) – 12;

- частота вращения – 18–1250 об/мин (вне зависимости от направления);

- сквозное отверстие (величина диаметра) – 38 мм;

- внутренний конус (размер по стандарту 13214) – Морзе 5;

- диаметр прутка (наибольший) – 36 мм.

Добавим, что в станке предусмотрена система торможения шпинделя.

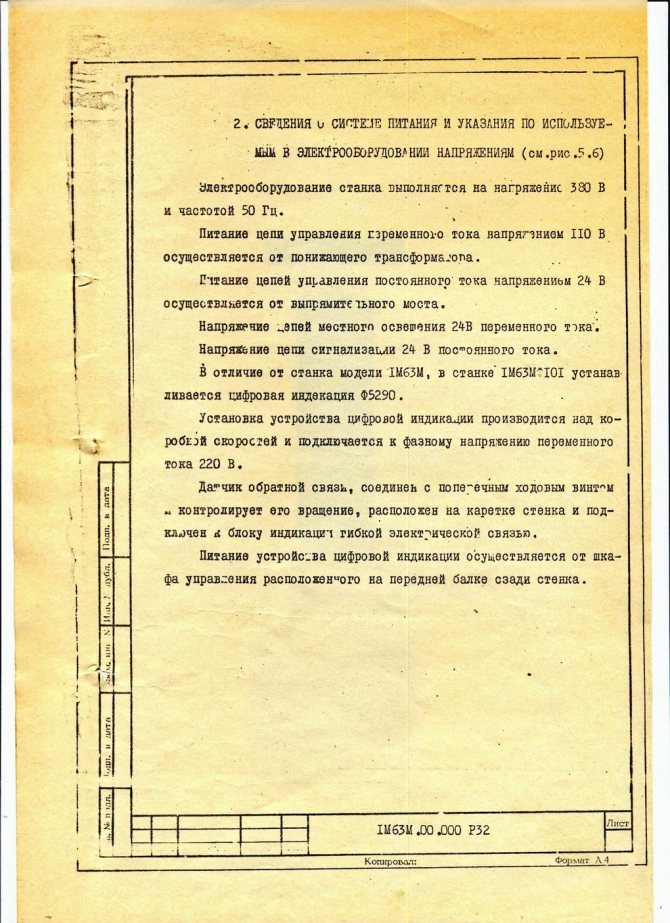

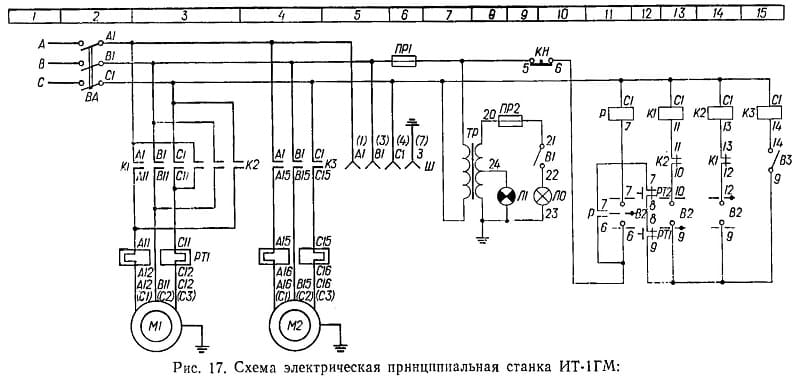

Электрооборудование агрегата состоит из двух двигателей:

- Х14-22М. Электрический двигатель насоса охлаждения с частотой вращения 2,8 тысяч оборотов в минуту, мощностью 0,12 киловатт.

- 4АМ100S4. Электродвигатель главного перемещения. Он вращается с частотой 1410 оборотов в минуту и имеет мощность 3 киловатта.

Важным является то, что электрические цепи агрегата могут работать от сети в 380 и 220 В. В связи с этим перед началом эксплуатации станка следует при помощи одного из пакетно-кулачковых переключателей установить оборудование на требуемое напряжение. Также на агрегате предусмотрено три отдельных переключателя, которые дают возможность включать и отключать:

- освещение рабочего места;

- агрегат охлаждения;

- главный двигатель.

На тумбе станка (на левой) имеется специальный болт, к которому производится подсоединение заземляющей системы. Без заземления работать на агрегате категорически запрещается.

Проблемы со шпинделем и особенности ремонта

Шпиндель – довольно дорогая деталь, а потому менять его необходимо в крайних случаях. В большинстве вариантов его проще отремонтировать.

- В случае износа шейки ее необходимо заточить, отполировать с использованием пасты ГОИ.

- Проверка размеров конуса выполняется после зачистки наждачной бумагой и шлифовки. Используется специальный калибр.

- При неправильной форме посадочного гнезда, которая чаще всего случается из-за отсутствия регулярной чистки, следует расточить гнездо под переходную втулку, в которой формируется конус стандартной конфигурации.

Перед расточкой необходимо в обязательном порядке провести обкатку подшипников. Их подтягивают, проверяют биение, а затем соответствие нормам точности по ГОСТу.

Токарный станок ИТ-1М относится к надежному оборудованию с высоким уровнем производительности. Они успешно используются в домашних мастерских и небольших цехах. Оборудование в стандартной комплектации выполняет все основные токарные функции, при добавлении дополнительного оборудования функционал станка значительно расширяется.

Подробный обзор настольного токарного станка по металлу MML 1830V Metal Master

Назначение и разновидности вращающихся центров для токарных станков

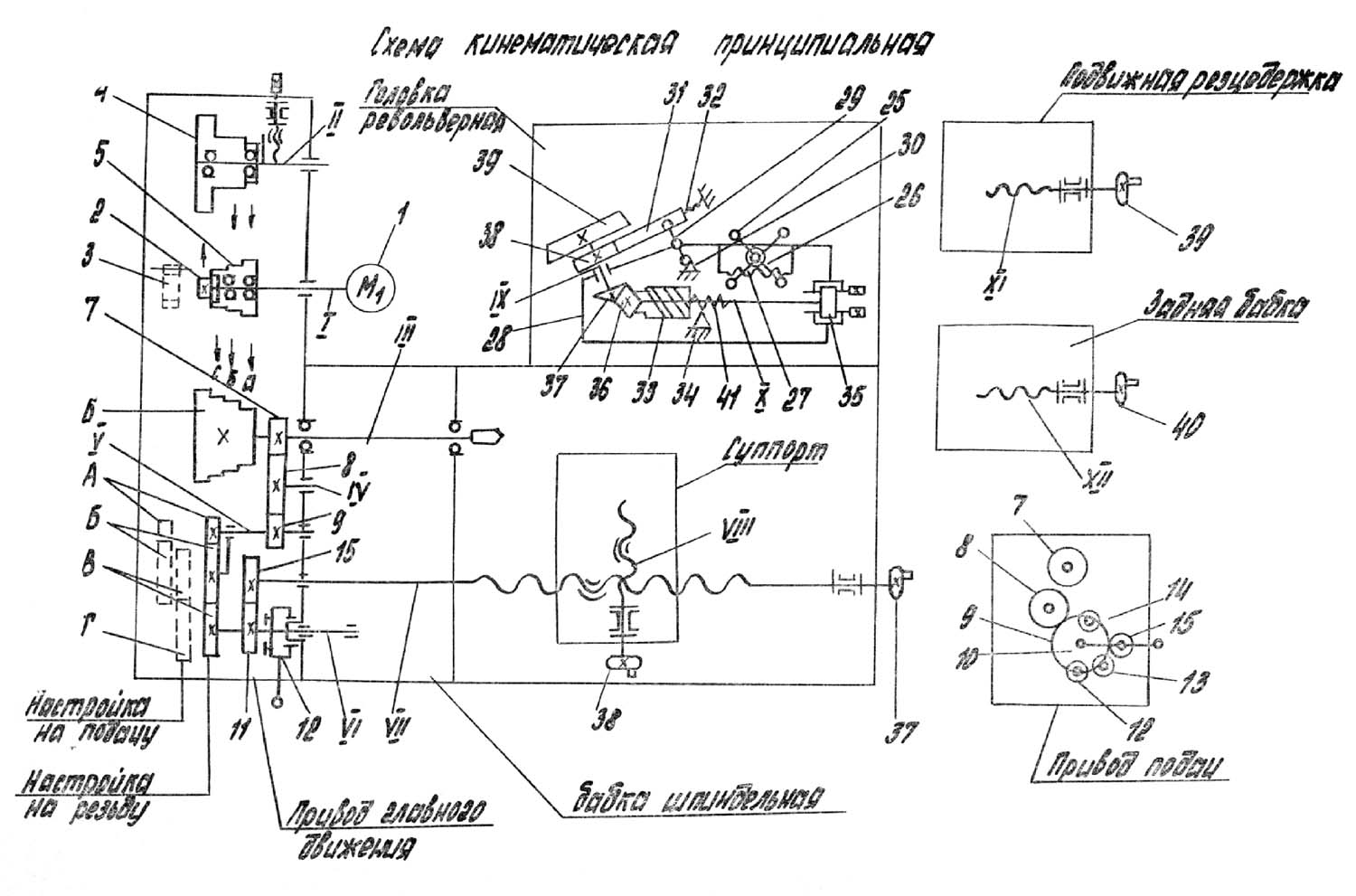

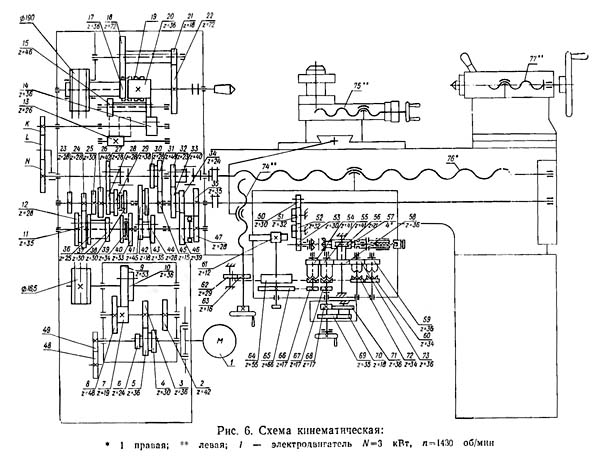

Схема кинематическая токарно-винторезного станка ТН-1

Кинематическая схема токарного-винторезного станка тн-1

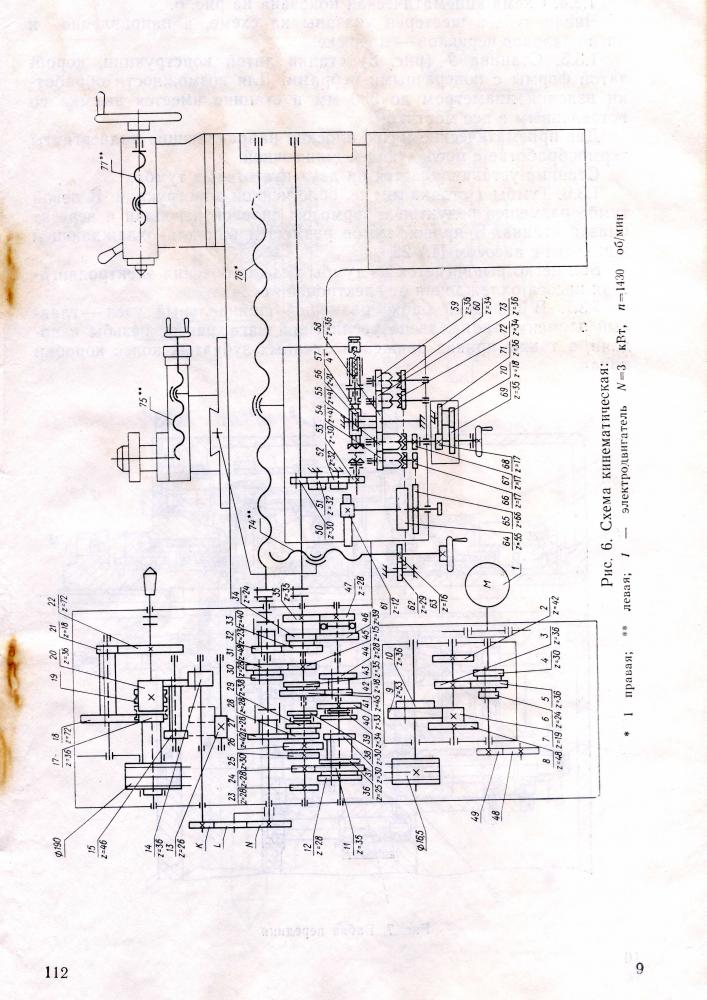

Цепь привода главного движения токарного станка тн1

В этой цепи вращение шпинделя осуществляется от электродвигателя 1 через клиноременную передачу. Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 271 об/мин) можно получить, если шкив 2, жестко сидящий на валу электродвигателя 1, соединить ремнем с промежуточным шкивом 4, а тот, в свою очередь по ручью «а»— со шкивом 5, свободно вращающимся относительно вала электродвигателя 1, Со шкива 5 по одному из двух свободных ручьев «в» или «с» вращение передается непосредственно на шкив 6, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 5 прямо на шкив 6, минуя промежуточные шкивы 4 и 5.

Еще две ступени 525 и 1000 об/мин) можно получить, если на шкив 2 надеть сменный шкив 3, чтобы торец, на котором имеются кулачки, был обращен наружу Со шкива 3, как и в первом случае, вращение передается на промежуточный шкив 4, а с него, по ручью «в» на шкив 5, который передает вращение шкиву 6 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин) получаются, если вал электродвигателя 1 соединить со шкивом 5 через шкив 3 с помощью кулачков, имеющихся на одном из торцев последнего. Тогда по любому из четырех ручьев вращение можно передавать на шкив 6.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется ходовым винтом VII.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на кем зубчатым колесом 7.

Через зубчатое колесо 8 вращение передается зубчатыми колесами 9 и А, далее на промежуточный валик VI. Имеется два варианта передачи вращения на этот валик:

- первый вариант (на схеме обозначен сплошной линией) через блок зубчатых колес Б-В и колесом Г

- второй вариант (на схеме обозначен пунктирной линией) через зубчатые колеса Б и В

Первый вариант используется для осуществления подачи при обычном точении, второй при нарезании резьбы.

С валиком VI жестко связано зубчатое колесо 11. С этого колеса на колесо 14, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 12 и 13 и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 11, что обеспечит перемещение суппорта вправо. Все три колеса 11, 12 и 13) смонтированы на поворотном устройстве 12 и находятся в постоянном зацеплении с центральным зубчатым колесом 10. Таким образом, можно осуществлять перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключать подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес 7 и 8 с помощью того же поворотного устройства.

Поперечное перемещение суппорта осуществляется от маховичка 38 через винт VIII.

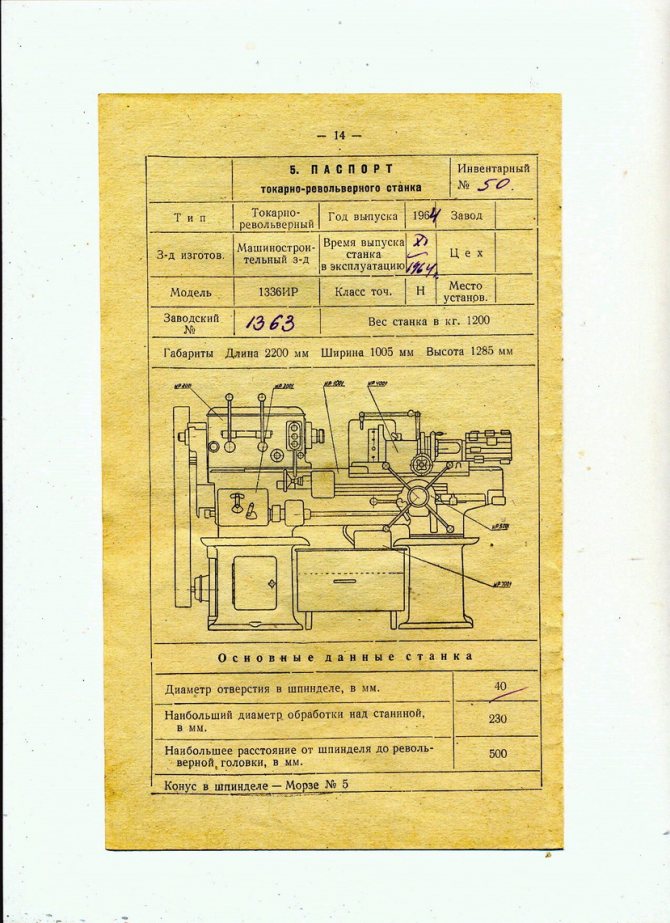

Кинематическая цепь револьверной головки

Перемещение корпуса револьверной головки осуществляется при вращении штурвала 25 через передачу зубчатое колесо 26 рейка 27 Зубчатое колесо 26 закреплено на оси штурвала 25, а рейка 27 на салазках револьверной головки.

Поворот инструментального диска 39 на одну позицию осуществляется следующим образом. При перемещении корпуса револьверной головки вправо одно плечо рычага 29, упирается в упор 30 закрепленный в салазках револьверной головки и рычаг 29, поворачиваясь вокруг своей оси вторым плечом выводит фиксатор 31 из зацепления с звездочкой 38. При этом сжимается пружина 32. При дальнейшем перемещении корпуса 28 револьверной головки упор 34 входит в один из шести винтовых пазов барабана 33. При этом барабан 33 начинает поворачиваться. Одновременно поворачивается вал X синхронно с барабаном 33 и через конические зубчатые колеса 36, 37 вал IX с инструментальным диском 39 и звездочкой 38. При дальнейшем движении вправо рычаг 29 соскакивает с упора 30 и пружина 32 заводит фиксатор 31 в соответствующую впадину звездочки 38 фиксируя инструментальный диск револьверной головки 39. Одновременно поворачивается и барабан 35 с регулируемыми упорами. При этом напротив упора 34 располагается соответствующий упор. При движении влево барабан 33 вращается упором 34 в обратном направлении. Кулачки муфты проскальзывают, отжимая пружину 36. Упор 34 выходит из паза кулачка 33. При дальнейшем движении влево осуществляется рабочий ход.

Кинематическая цепь подвижной резцедержки станка ТН-1

Кинематическая цепь подвижной резцедержки станка тн-1

Перемещение подвижной резцедержки осуществляется от маховичка 39 через винт XI.

Неподвижная резцедержка токарного станка тн-1

Перечень основных узлов

Станина токарного станка ТН-1М не имеет стоек, вместо них низкие широкие ножки. Основные узлы такие же, как крупных напольных токарно-винторезных станков:

- передняя – шпиндельная бабка;

- гитара;

- электропривод;

- суппорт;

- подвижная и неподвижная резцедержки;

- задняя бабка;

- подвижная резцедержка вмонтирована в каретку, и перемещается вместе с суппортом.

Цепь привода главного движения

Крутящий момент передается шпинделю от двигателя через клино-ременную передачу. Изменение скорости осуществляется перекидыванием ремня на нужный шкив, включая промежуточные. Всего частот вращения 9. Таблица переключений находится на корпусе передней бабки.

Цепь привода подач

Со шпинделя вращение передается на ходовые винты, проходящие вдоль станины. В фартуке крутящий момент превращается в поступательное движение суппорта. Первый вал используется для подачи во время обычного точения. Для нарезки резьбы используется второй вал. Изменение направления движения суппорта производится переключением зацепления на разные шестерни – одну и пару.

Кинематическая цепь револьверной головки

Перемещение револьверной головки ручное, осуществляется вращением штурвала, связанного валом с шестерней. Зубчатая рейка/. По которой она ездит, жестко закреплена на салазках. Барабан имеет 6 винтовых пазов, с помощью которых фиксируется барабан с инструментальным диском.

С маховичка через винт осуществляется перемещение подвижной резцедержки.

Неподвижная резцедержка

Неподвижная резцедержка перемещается механическим способом – продольно вместе с суппортом. Вручную движется в поперечном направлении.

Кинематическая цепь задней бабки

В торце задней бабки имеется маховичок. При вращении его вручную. Перемещается в корпусе задней бабки пиноль.

Важно!

В модели станка Н-1М, имеющем круглую направляющую, задняя бабка не снимается.

NI рассказал о малоизвестном советском танке ИТ-1 «Дракон»

Журнал The National Interest пролил свет на малоизвестную страницу в советском танкостроении. Статья Чарли Гао озаглавлена «ИТ-1 «Дракон»: Сумасшедший русский танк, о котором вы ничего не слышали». По мнению автора, эта разработка хоть и оказалась тупиковой, но была очень интересной. Она позволяет понять, как в СССР пришли к идее оснащать танки ПТУР.

История проекта начинается в январе 1956 году, когда нарком тяжелого машиностроения СССР Вячеслав Малышев (в действительности в то время он был уже председателем Государственного комитета Совета Министров СССР по новой технике) провел встречу с советскими проектировщиками танков. Малышев спросил, работают ли они над оснащением их ПТУР. Тогда эта идея только обсуждалось, но после совещания пришлось воплощать ее в жизнь.

К тому времени было разработано несколько систем противотанковых управляемых ракет, в частности, 3M6 «Шмель» и 3M11 «Флейта». Однако они были установлены на легких платформах, таких как внедорожники ГАЗ, и не очень подходили для использования в танках. В начале 1957 года разработчикам поставили задачу создать танк, вооруженный ПТУР, эффективным как в наступательных, так и в оборонительных боях. Это означало, что для управления ракетой у него должен быть стабилизированный прицел. Инженеры рассматривали два варианта: полностью ручное наведение, наподобие ПТРК «Малютка», или автоматическая инфракрасная система. Но первое решение сочли слишком трудным, а второе не было достаточно зрелым технически на тот момент.

Разработка стабилизированного прицела заняла некоторое время, но, поскольку первые настоящие двухосные орудия и стабилизаторы разрабатывались одновременно и для классических танков, задача не была непреодолимой. (В итоге ИТ-1 получил радиокомандную, полуавтоматическую систему).

К концу 1957 года проект первого ракетного танка доработали, и присвоили ему обозначение «Объект 150». Он был основан на шасси танка Т-55, но башню сделали значительно более приземистой. Внутри располагалась пусковая установка (2К4 «Дракон»), которую можно было выдвигать и убирать через люки. Единственный пулемет танку сохранили для защиты от пехоты на близком расстоянии. В механизме заряжания ПТУР помещалось 12 ракет.

Защита у ИТ-1 была аналогичной T-55, но предполагалась, что по танку будет тяжелее ударить из-за более низкого профиля.

Однако на шасси Т-55 «Объект 150» не прошел испытания, и проект вернули на доработку. В 1962 году его перенесли на шасси танка Т-62. Тестирование продолжалось в течение 1960-х годов. Интересно, что «Объект 150» сравнивался с «Объектом 432», предшественником Т-64, в огневых испытаниях. Выяснилось, что он может уничтожать большее число танков на более дальних дистанциях благодаря высокой вероятности попадания управляемых боеприпасов.

Испытания «Объекта 150» завершились в 1968 году, и машину приняли на вооружение в качестве истребителя танков ИТ-1. Он мог стрелять ПТУР на расстояние до 3,3 километров, но имел довольно большую минимальную дальность стрельбы в 300 метров. Однако ракеты были довольно слабыми, способными проникать только через 260-мм броню. Отсутствие орудия в сочетании с большой минимальной дальностью означало, что ИТ-1 нельзя было использовать вместе с другими танками. Ему пришлось бы отставать от них, в то время когда они, закрывая «Объект 150», готовились к окончательному штурму. Было произведено только 220 ИТ-1 в период между 1972 и 1973 годами.

Рассматривался вопрос о том, чтобы установить на него 73-миллиметровое орудие «Грома» от БМП-1, которое обеспечило бы возможность ведения ближнего боя. Также планировалось поставить «Объект 150» на шасси Т-64. Но к этому моменту уже началась разработка противотанковых управляемых ракет, запускаеых через основное орудие, что сделало этот танк устаревшим.

Описание

Принцип действия измерителей основан на методе эффекта Холла. Величина магнитного потока, проходящего через датчик Холла, установленного на полюсе постоянного магнита, зависит от толщины исследуемого материала, помещенного между датчиком и индуктором.

Сигнал с датчика магнитного поля усиливается и подается на аналого-цифровой преобразователь (АЦП), где производится преобразование аналогового сигнала в цифровую форму. Для обработки результатов измерения и их визуального отображения используется процессорный модуль, который имеет жидкокристаллический дисплей и двуцветный светодиод.

Измерители состоят из измерительного блока, датчика, измерительных головок и набора индукторов.

На верхней панели измерительного блока находятся жидкокристаллический дисплей и кнопки управления, на задней торцевой стенке сетевая колодка и выключатель питания.

Подключение измерителя к сети переменного тока осуществляется шнуром питания с сетевой вилкой. Для подключения кабеля связи с персональным компьютером используется разъем RS-232 на левой боковой стенке измерительного блока, который позволяет передавать результаты измерений на компьютер для обработки данных.

Технические характеристики

Проектировщикам была поставлена задача сделать машину для работы в помещениях с небольшой площадью, поэтому вес и размеры токарного станка ИТ-1М составляют 216,5×96×150 см и 1,14 тонны. Подобные параметры позволяют открыть цех в любом помещении, а благодаря массе можно обрабатывать крупные заготовки с высокой точностью. Также для каждых видов обточки существуют сменные части, позволяющие работать как со 140 см болванками, так и с прутами в 36 мм.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ИТ-1М

Ещё облегчённый агрегат имеет 12-и ступенчатую коробку скоростей, где регулируется вращение от 18 до 1250 обмин. Дополнительные технические характеристики и особенности выглядят следующим образом:

- литая станина квадратной формы, где поперечные рёбра создают дополнительную жёсткость;

- расположение главных узлов во фронтальной бабке;

- наличие плунжерного насоса, обеспечивающего смазкой все рабочие узлы;

- свободный ход каретки (90-130 см.);

- на обоих опорах используются два типа подшипников, что повышает точность готовых предметов;

- специальные направляющие для перемещения задней бабки;

- конструкционные особенности, дающие возможность работать с конусовидными объектами.

Примечательно и то, что токарный станок ИТ-1 имеет двигатель необычной характеристики, который может работать как от стандартной сети в 220 В, так и от промышленной в 360 В. Эта опция позволяет эксплуатировать агрегат в частном бизнесе. Сама же регулировка напряжения производится при помощи специального переключателя.

Также, для комфортной работы, на корпусе устройства установлено вспомогательное освещение в виде большой лампы, а специалист может самостоятельно регулировать направление света.

Важно! Перед началом работы на токарной установке следует убедиться, что оно имеет правильное заземление (располагается на задней тумбе). В противном случае сотрудник может получить серьёзную травму

Этой информации уже достаточно, чтобы убедиться в уникальности подобной техники. Однако конструктивные элементы прибора тоже являются нестандартными, ведь их можно легко модернизировать и решить тем самым множество производственных задач.

Технические характеристики и конструктивные особенности

данной модели состоит из следующих основных узлов:

- узла, обеспечивающего смазку элементов оборудования;

- основания-тумбы;

- фартука;

- передней и задней бабки;

- шкафа для размещения электрических элементов оборудования;

- редуктора;

- суппорта;

- коробки, отвечающей за регулировку параметров подач;

- станины-основания;

- механизма, обеспечивающего ограждение патрона;

- панели с элементами управления.

Патрон для станка ИТ-1М

Габариты данной модели станка токарно-винторезной группы составляют: 216,5 см (длина) х 150 см (высота) х 96 см (ширина). Благодаря таким характеристикам на станке допускается обрабатывать детали длиной до 1400 мм, величина сечения которых составляет:

- над суппортом — 225 мм;

- над выемкой в станине — 550 мм;

- над станиной — 400 мм.

Следует также обратить внимание и на технические характеристики шпинделя станка данной модели:

- конец шпинделя соответствует стандарту 12593-6К;

- количество ступеней вращения в прямом и обратном направлении — 12;

- диапазон частоты вращения в любом направлении — 18–1250 об/мин;

- диаметр сквозного отверстия — 38 мм;

- внутренний конус, соответствующий стандарту 13214 — Морзе 5;

- максимальный диаметр прутка, который может быть установлен в шпинделе — 36 мм.

Общий вид токарного станка ИТ-1М

Технические особенности данного станка допускают возможность торможения шпинделя.

- Двигатель, приводящий в действие насос для подачи охлаждающей жидкости. Данный двигатель (Х14-22М) имеет мощность 0,12 кВт, а частота его вращения составляет 2800 об/мин.

- Электродвигатель, обеспечивающий главное перемещение. Этот двигатель (4АМ100S4) может обеспечивать вращение с частотой 1410 об/мин, а его мощность составляет 3 кВт.

Примечательной характеристикой станка данной модели является то, что он, в зависимости от необходимости, может работать от напряжения как 220, так и 380 Вольт. Единственно, что необходимо сделать перед началом работы, это установить требуемое напряжение при помощи пакетно-кулачкового переключателя. Кроме этого, в конструкции станка ИТ-1М предусмотрены элементы управления для подключения следующих опций:

- освещения рабочего места оператора;

- системы охлаждения основных узлов оборудования;

- запуска главного двигателя.