ГЛАВА 4. АРМАТУРА И АРМАТУРНЫЕ ИЗДЕЛИЯ

Классификация арматурных сталей

Арматуру, вводимую в бетонные конструкции для восприятия растягивающих усилий (при изгибе, растяжении, внецентренном сжатии и растяжении), располагают главным образом в растягиваемых частях. В отдельных случаях арматуру применяют для усиления бетона против сжимающих усилий.

Арматуру подразделяют на рабочую, воспринимающую рабочие нагрузки, и распределительную, позволяющую распределить усилия между рабочей арматурой. Арматуру используют также для восприятия усадочных, температурных, транспортных и других временных нагрузок.

Арматура должна надежно работать совместно с бетонным камнем, ее прочностные свойства должны полностью использоваться при работе под нагрузкой.

Марку арматурной стали выбирают с учетом типов, монолитных конструкций и схемой их работы, а также прочностных характеристик бетона. Применение высокопрочных бетонов позволяет использовать стали-повышенной прочности. Высокопрочные арматурные стали применяют главным образом для предварительно напряженных конструкций.

Степень армирования железобетонных конструкций определяется коэффициентом армирования, который равен отношению площади сечения рабочей арматуры к площади сечения бетона

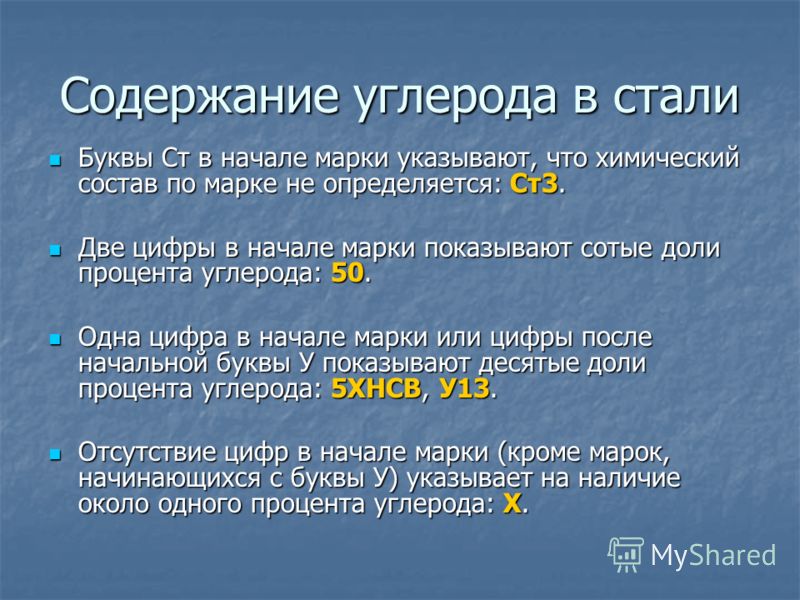

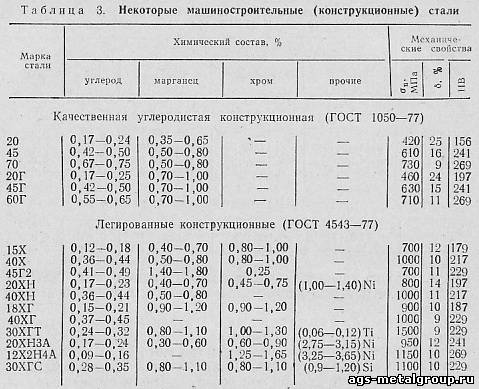

Процент армирования выражают произведением (х-100=ц, %• Сталь для арматуры в зависимости от механических свойств подразделяют на классы А-1, А-И,’А-П1 и др. Марки стали обозначают в зависимости от химического состава; металлы, входящие в состав стали, обозначают буквами: Г — марганец, С — кремний, Т — титан, Ц — цирконий, X — хром, М — молибден. Например, в марке стали 23Х2Г2Ц первые цифры указывают на содержание углерода в сотых долях процента; цифры после буквенных обозначений обозначают содержание соответствующего элемента в процентах (при отсутствии цифры содержание его не превышает 1 %).

В зависимости от технологии изготовления арматуру подразделяют на стержневую, изготовляемую горячей прокаткой стали, и проволочную, получаемую волочением в холодном состоянии. Как стержневую, так и проволочную арматуру выпускают гладкой и периодического профиля для улучшения сцепления с бетоном.

Стержневую арматуру (термин «стержень» обозначает арматурную сталь любого диаметра и профиля независимо от поставки в прутках, мотках или бухтах) можно подвергать термическому упрочнению после проката и упрочнению в холодном состоянии.

Арматурную проволоку выпускают низкоуглсродистую обыкновенную класса B-I (В — волоченая) и высокопрочную углеродистую класса В-П. которую используют для предварительно напряженных конструкций. Проволоку периодического профиля дополнительно обозначают индексом «р» — рифленая (например, Вр-П).

Семипроволочные пряди () готовят из центрально расположенной проволоки, диаметр которой примерно на 10% больше диаметра периферийных, обвитых вокруг центральной. Шаг свивки равен 14—16-кратному номинальному диаметру пряди.

В качестве арматуры применяют также канатную проволоку двух- и трехпрядную, свитую из двух или трех семипроволочных или 19-проволочных прядей с диаметром проволоки от 1,5 до 3 мм. Общий диаметр двухпрядного каната из семипро-волочных прядей колеблется от 9 до 18 мм.

Арматурные стали должны обладать достаточной пластичностью. При пониженной пластичности стали возможно хрупкое разрушение конструкции и раннее исчерпание ее несущей способности. Кроме того, возможен хрупкий из»-лом арматуры при намотке, натяжении и других технологических операциях по ее заготовке.

Пластичность характеризуется относительно удлинением при разрыве, а также при испытаниях на изгиб.

Арматурные стали, имеющие при растяжении четко выраженную площадку «текучести (классов A-I — А-Ш и др.), условно считают мягкими, а высокопрочные, холодносплющенные, при арматурной проволоке диаметром до 5,5 мм — твердыми.

Расчетные напряжения мягких сталей принимают менее предела текучести. Предел текучести твердых сталей условно принимается равным 0,85 предела прочности. При увеличении напряжений выше предела текучести мягкие стали приобретают свойство повышать сопротивление с переходом в стадию самоупрочнения.

Силовая обработка мягких сталей (вытяжка в холодном состоя

нии/сплющивание) позволяет повысить их механические характе

ристики. Новый предел текучести и прочности упрочненной стали

вследствие старения металла может несколько увеличиваться, при

этом сталь делается более хрупкой.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 | 1.4301 | 12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L | 1.4432 | 03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S | 1.4833 | 20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 | 1.4016 | 12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 | 1.4006 | 12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L | 1.4021 | 20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 | 1.4034 | 45х13 | 0,43-0,5 | 12,5-14,5 |

Классификация по структуре

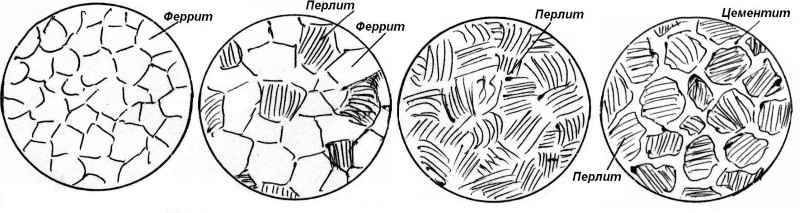

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Структура стали

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Как определить марку стали

Существует просто огромное количество различных вариантов исполнения стали, каждая марка характеризуется своими определенными особенностями. Если производитель не провел маркировку, то узнать особенности металла можно только при самостоятельном проведении различных тестов. Об этом далее поговорим подробнее.

Как определить марку стали

Методы определения марки стали

Довольно распространенным вопросом можно назвать то, как определить марку стали. Выделяют несколько распространенных методов:

- Первый предусматривает снятие стружки с поверхности, для чего может использоваться зубило. При высокой концентрации углерода она будет короткой и ломкой. Снижение показателя становится причиной повышения пластичности. Однако, точно определить марку подобным методом не получится.

- Второй метод предусматривает закалку изделия, после чего приходится проводить надпилы. Если до закалки и после материал пилится просто, то в составе небольшое количество углерода. За счет повышения концентрации углерода после обработки поверхность становится слишком твердым.

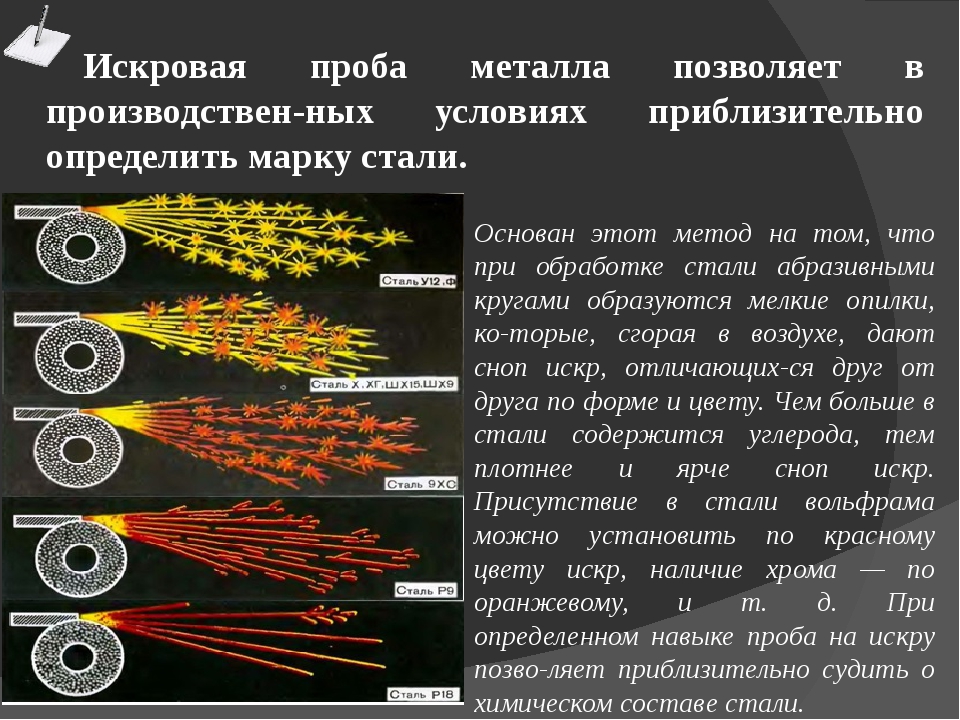

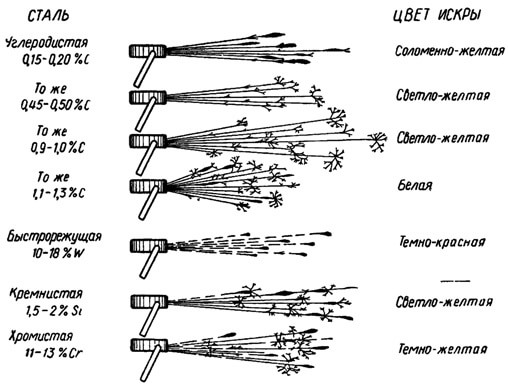

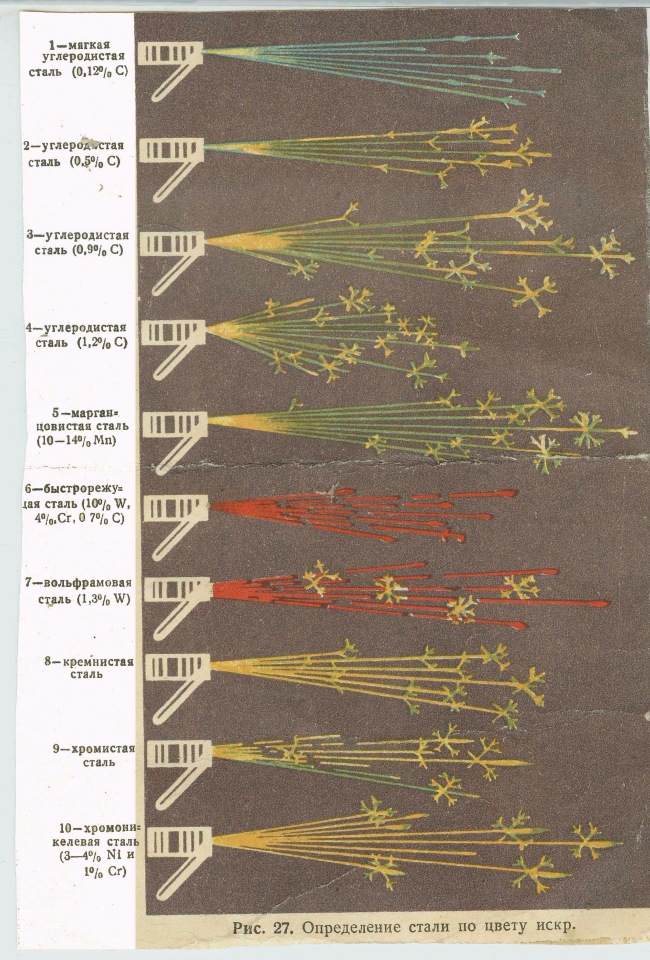

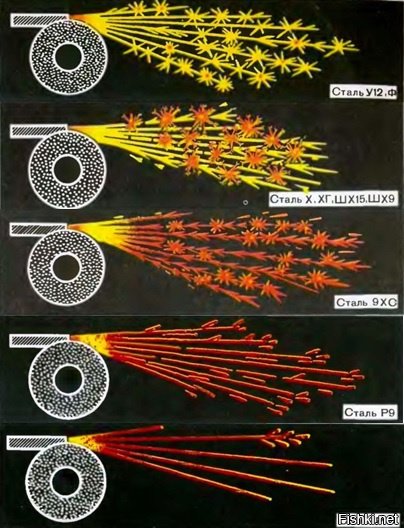

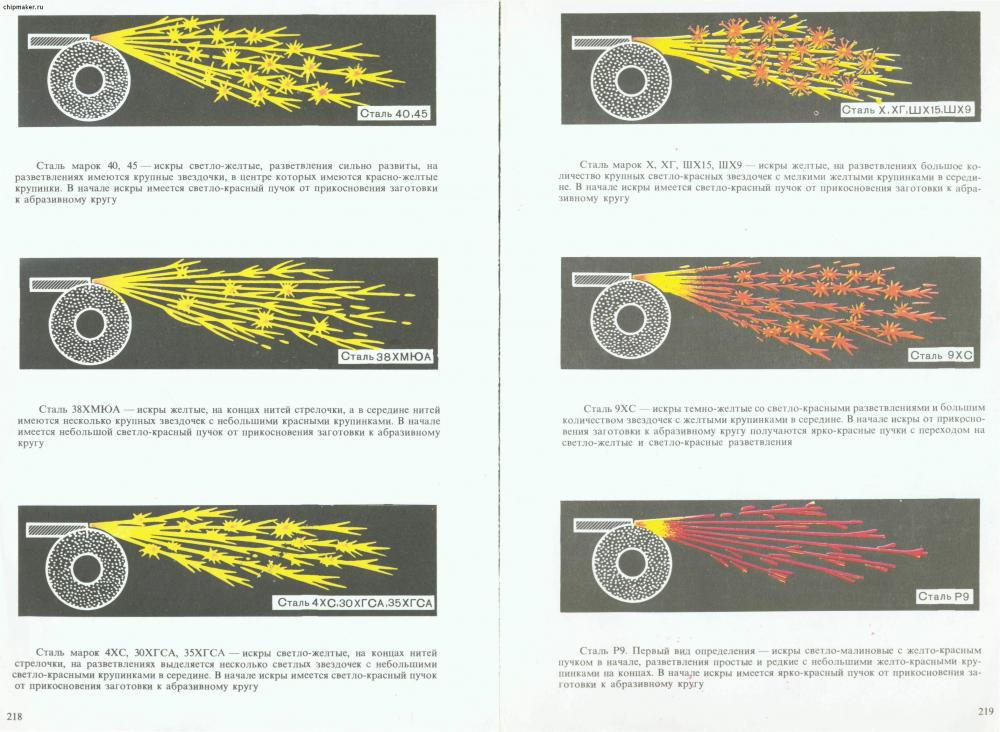

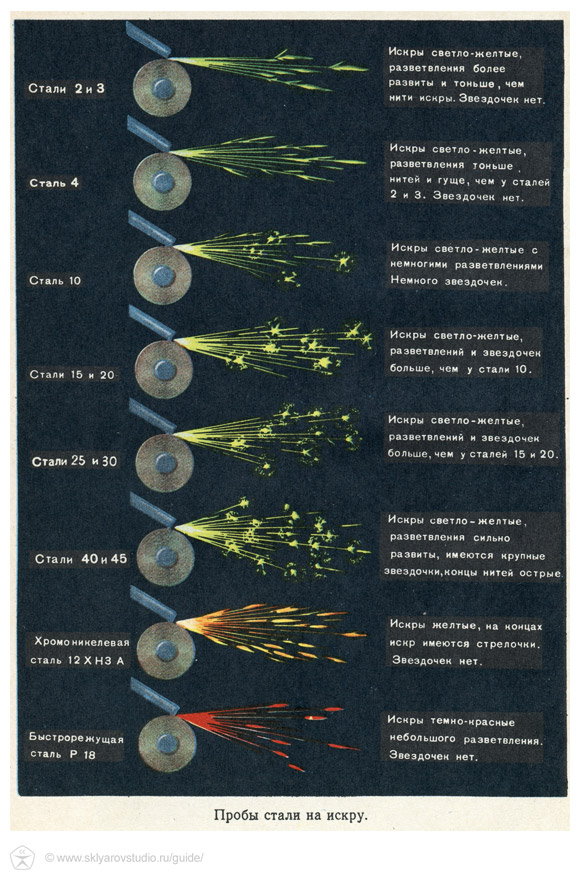

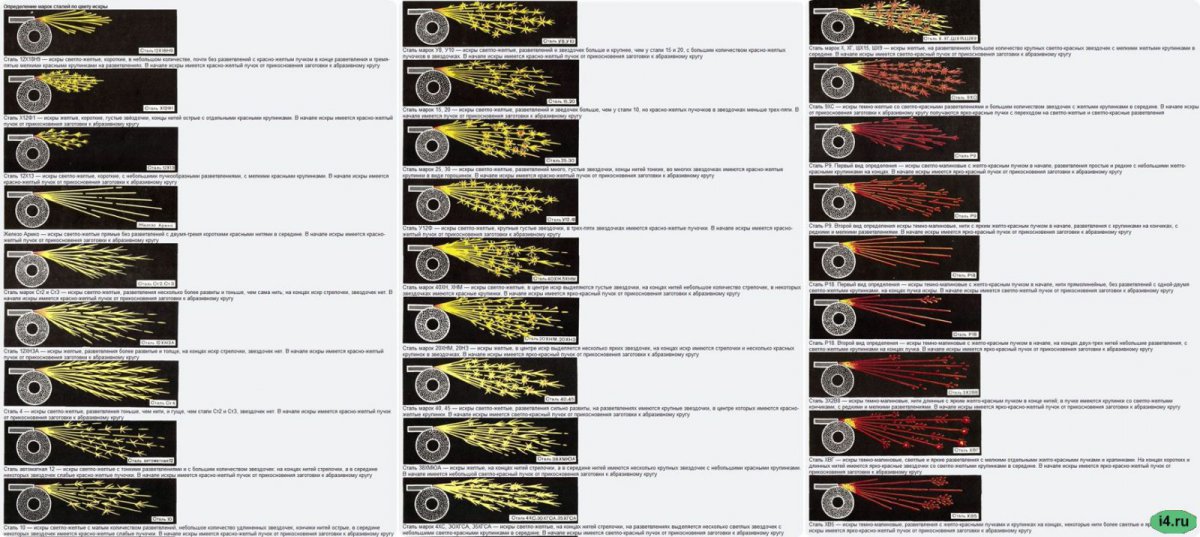

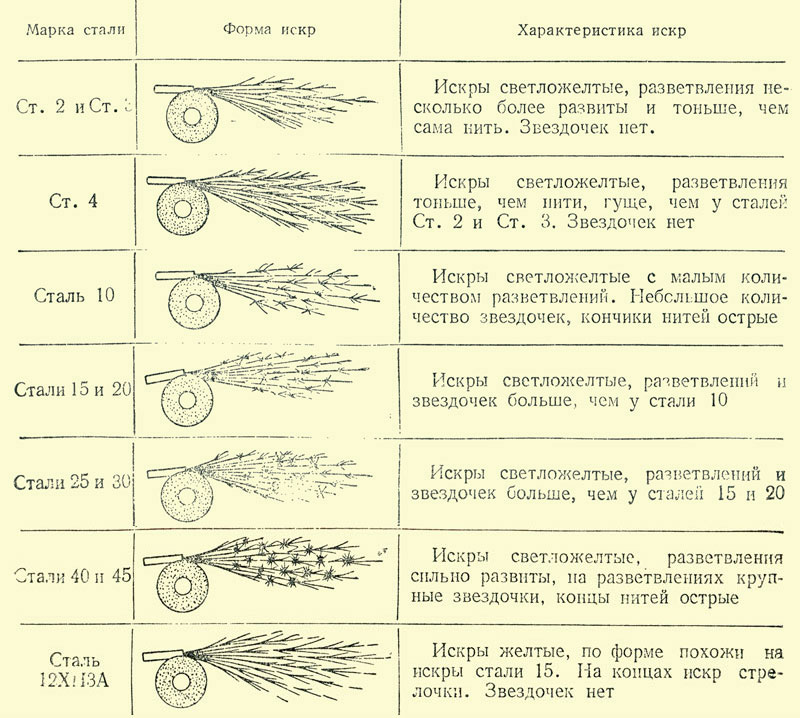

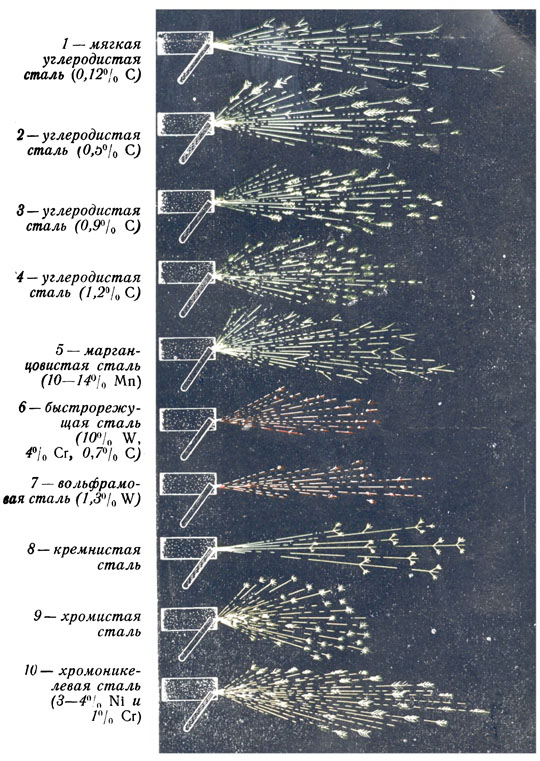

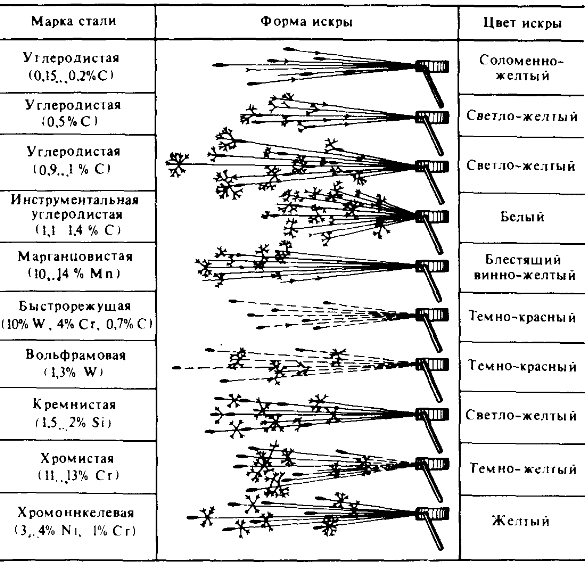

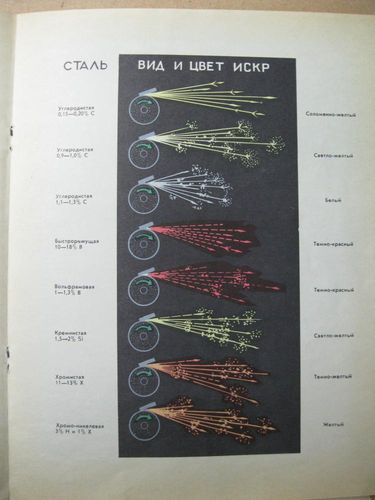

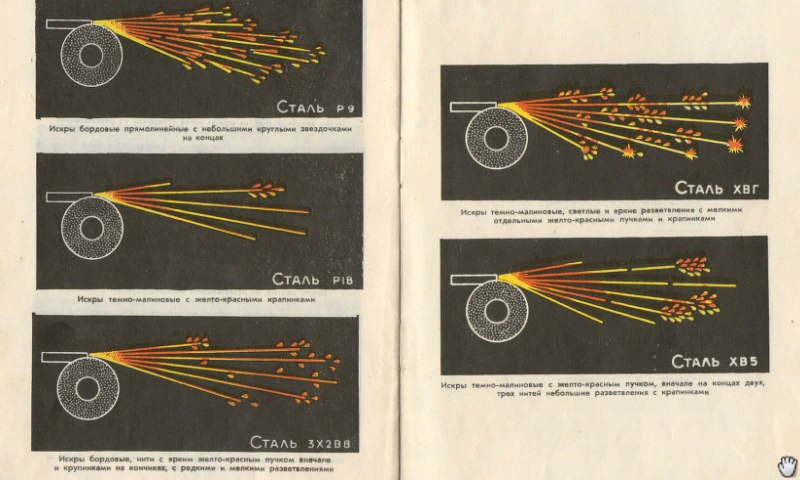

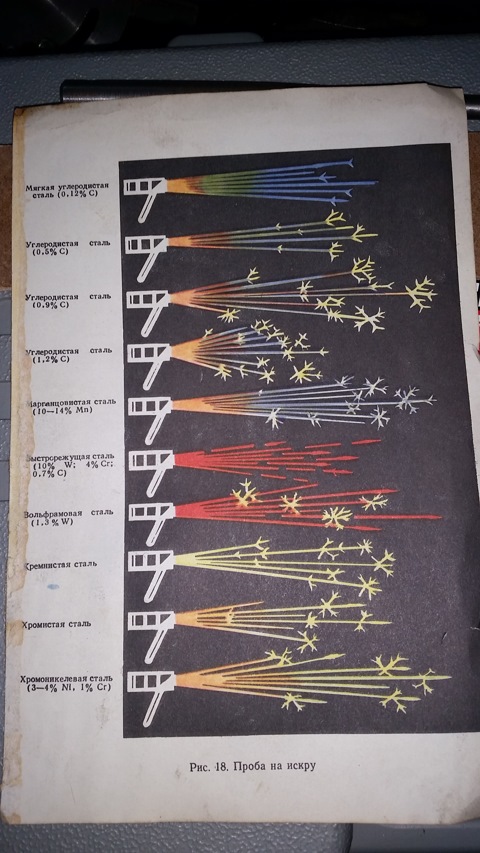

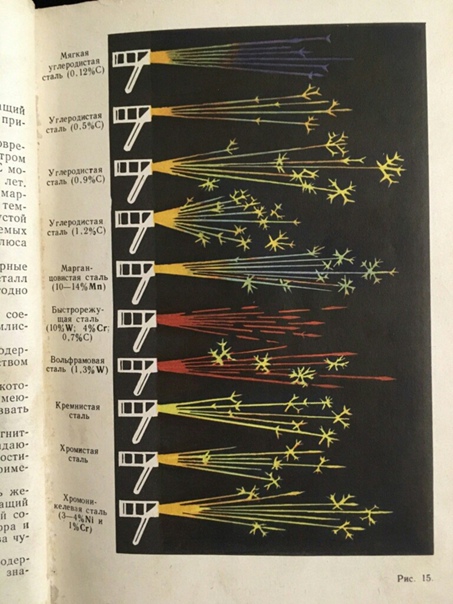

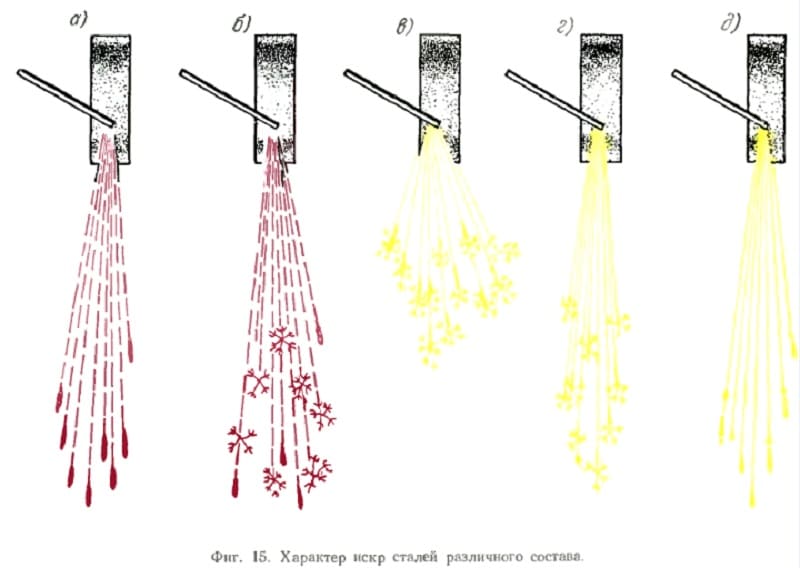

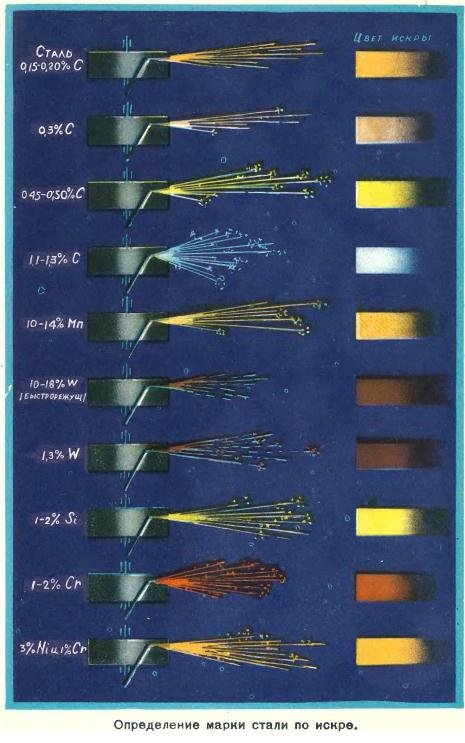

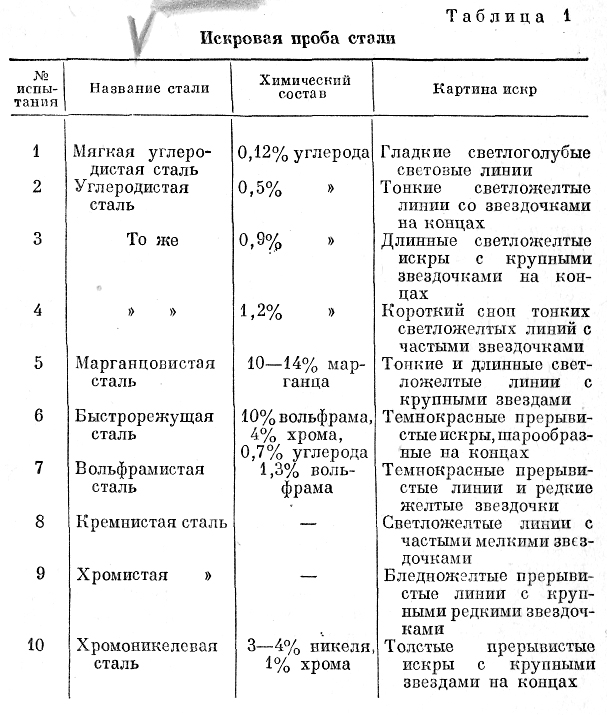

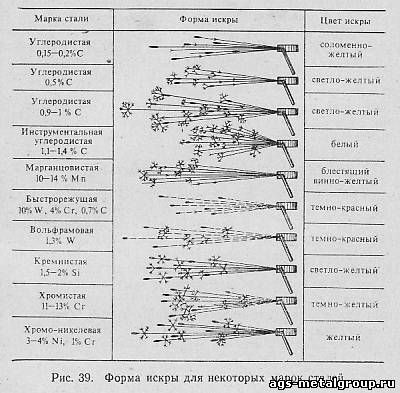

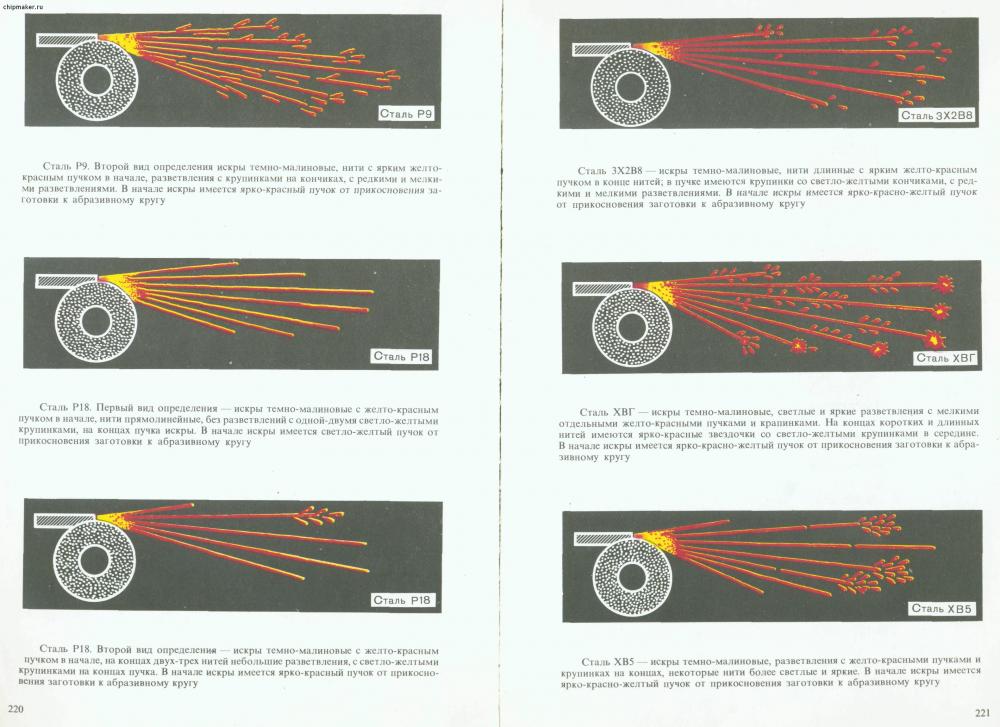

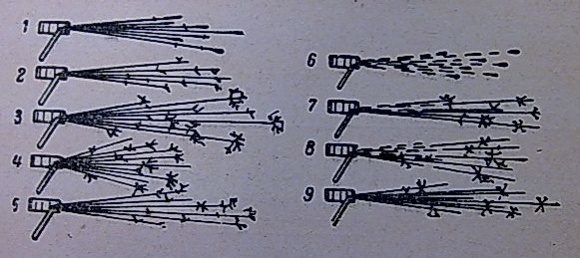

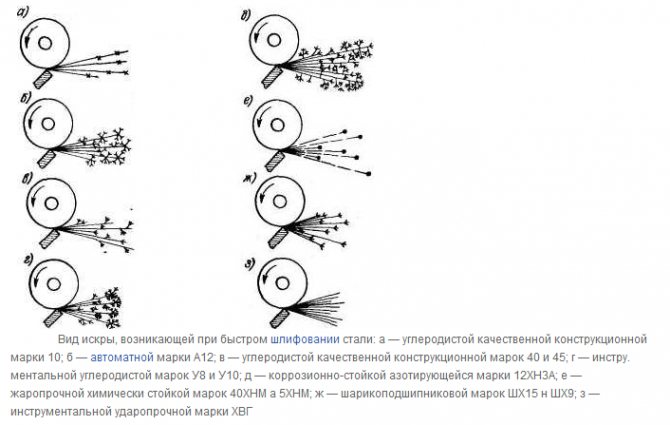

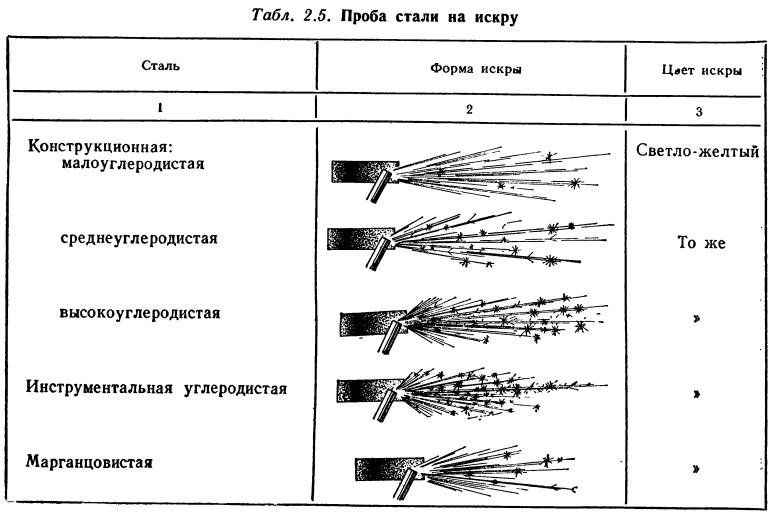

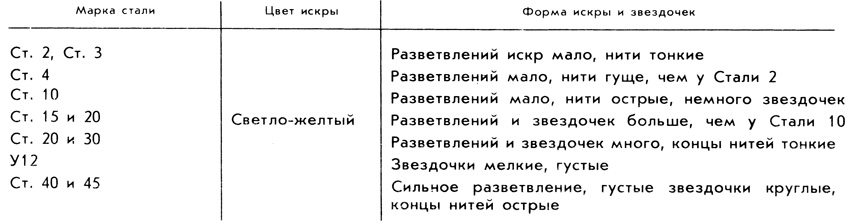

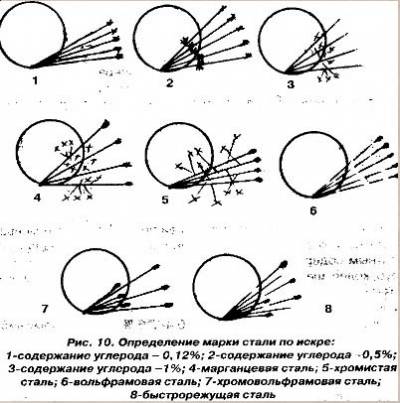

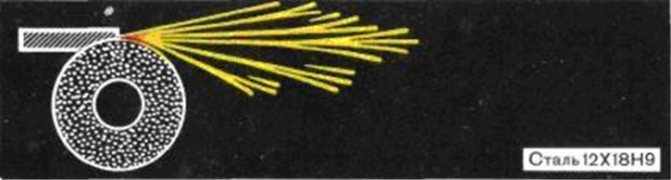

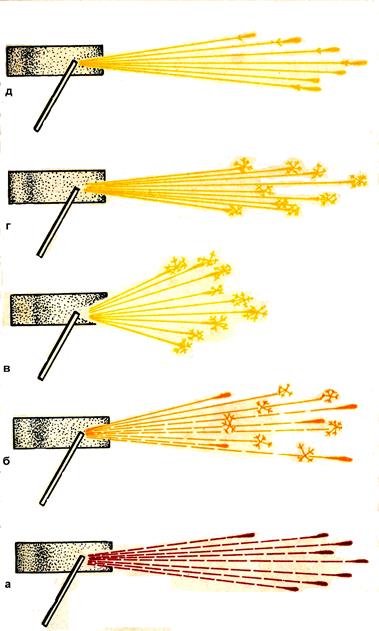

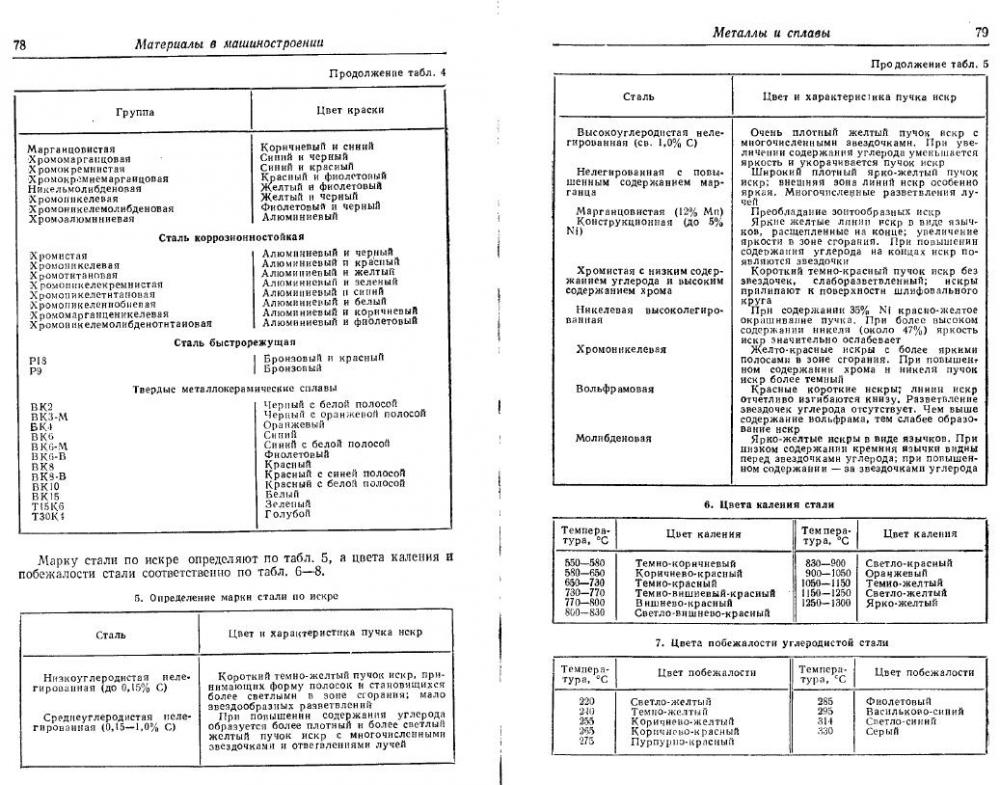

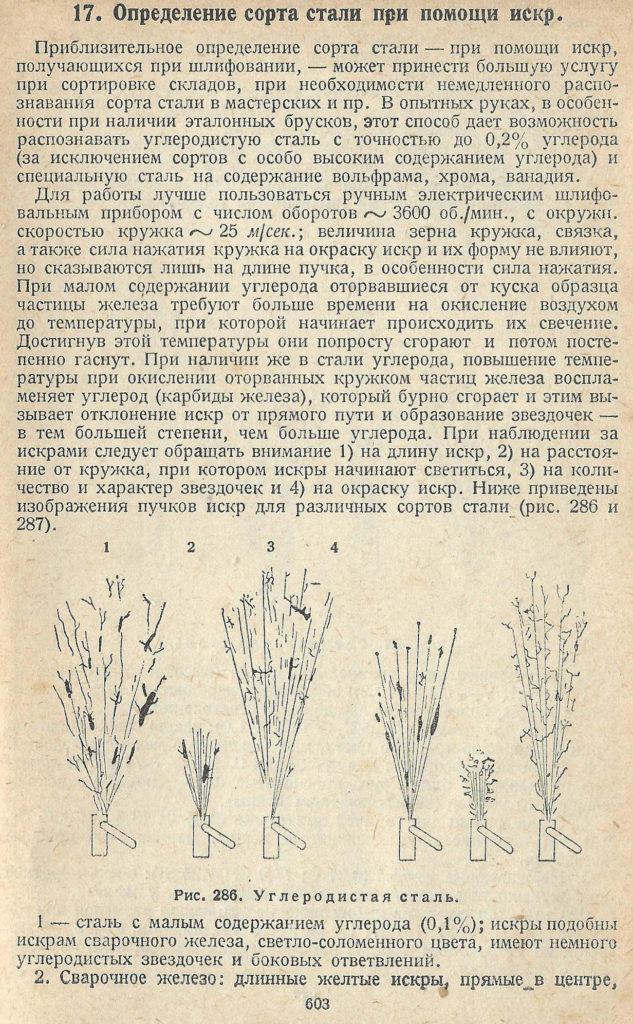

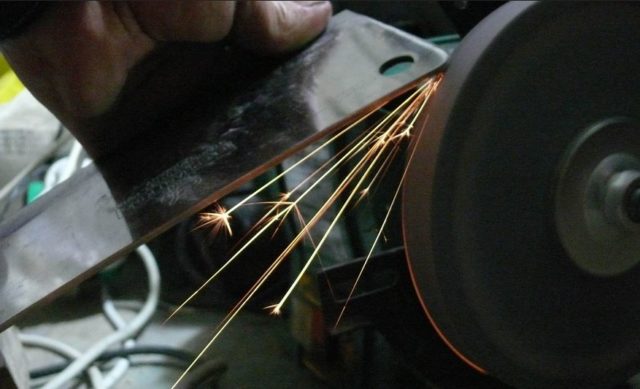

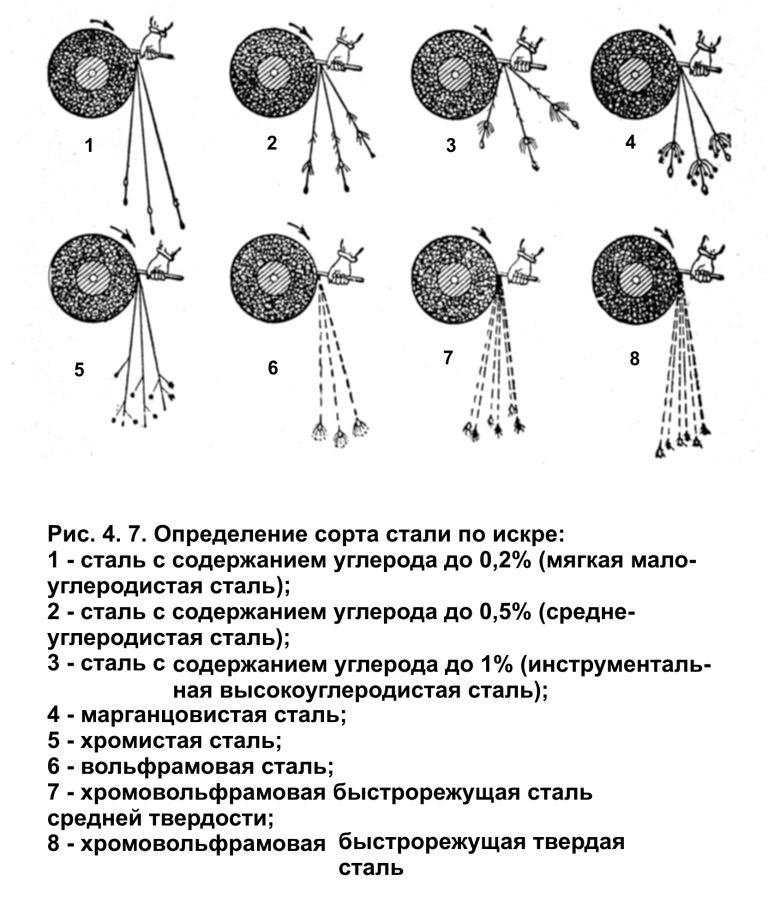

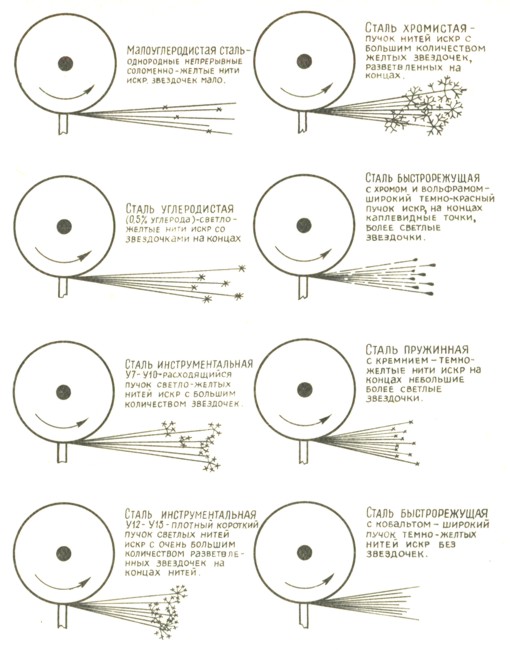

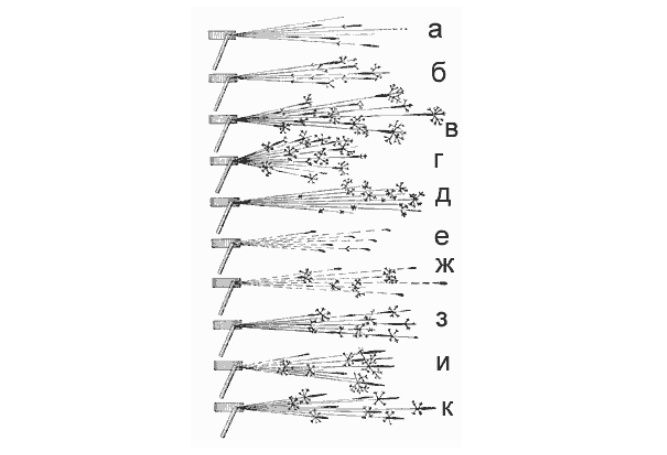

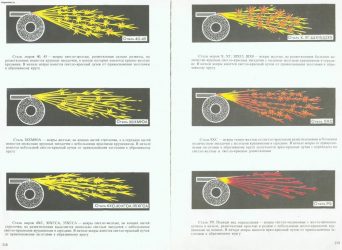

- Определение марки стали по искре основывается на визуальном осмотре искр, которые образуются при обработке поверхности точильным кругом. С увеличением размеров искр и их количества повышается показатель твердости, который зависит непосредственно от концентрации углерода. Подобный тест не дает на точный результат, так как от силы нажатия и некоторых других моментов зависят основные характеристики отлетающей стружки. Можно встретить таблицы, по которым проводится расшифровка качеств материала по стружке.

Метод искровой пробыПрибор для определения марки стали

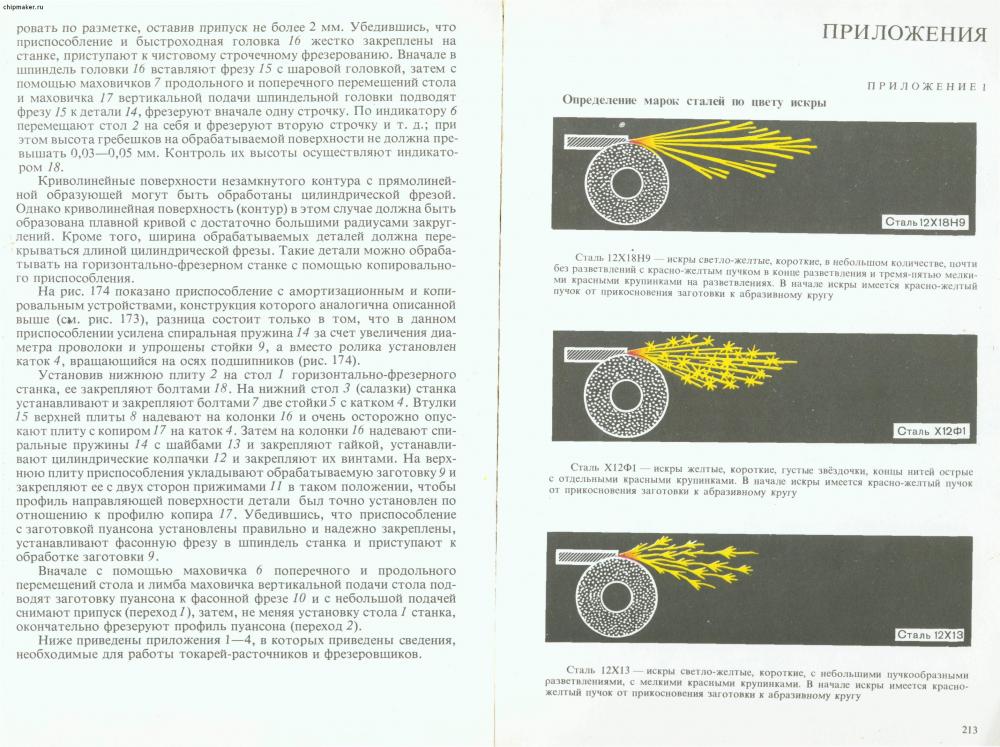

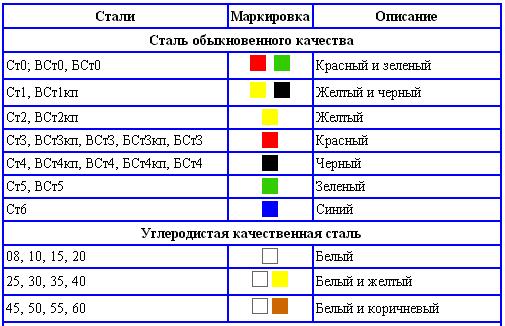

Определить марку можно также по цвету образующихся искр. Для этого были составлены специальные таблицы. В домашних условиях провести тест можно только в случае правильного освещения. Однако, точно идентифицировать материал подобным образом нельзя. Вариант с легирующими элементами идентифицировать можно и по другим эксплуатационным характеристикам, к примеру, устойчивости к воздействию повышенной влажности или сильному магнетизму.

На территории СНГ применяемые стандарты обозначений характеризуются тем, что могут использоваться для указания основных элементов. При рассмотрении вопроса расшифровки марки отметим следующие моменты:

- Часто проставляется сокращение «Ст». В других случаях и вовсе не ставится никаких сокращений, только цифры.

- В большинстве случаев первая цифра указывает на концентрацию углерода. Последующие могут применяться для указания количества легирующих компонентов.

- В состав могут включаться легирующие компоненты, которые существенно изменяют свойства материала. Примером можно назвать включение хрома, за счет чего повышается устойчивость к воздействию повышенной влажности.

Классификация сталей по назначению

Расшифровка маркировки проводится при использовании таблиц, в которых указывается обозначение химического элемента.

Маркировка сталей по международным стандартам и стандартам СНГ

Для того чтобы провести расшифровку марки можно использовать самые различные стандарты. Некоторые сплавы обозначаются определенными символами, которые указывают на предназначение металла.

Примером можно назвать нижеприведенные моменты:

- Буква «Ш» применяется для обозначения металлов, которые применяются для изготовления подшипников. Они характеризуются повышенной устойчивостью к износу.

- Качественные легированные заготовки обозначаются буквой «Л». Зачастую символ указывается в конце.

- Для обозначения термоупрочненного проката применяется «Т».

- Высокую коррозионную устойчивость заготовки определяют по букве «К».

- Если в состав включается медь, то при указании марки используется символ «Д».

- Инструментальные можно определить по букве «У». Они зачастую применяются при изготовлении различных инструментов, которые характеризуются высокой износоустойчивостью.

- Символ «Р» указывается для обозначения сплавов, в состав которых включается вольфрам. Подобное вещество существенно повысить жаропрочность структуры.

Путем расшифровки марки можно определить то, какие химические элементы включены в сплав. Цифры в большинстве случаев указывают на концентрацию, символы тип сплава и конкретные химические элементы.

Европейская система маркировки сталейМарки углеродистых сталей по ГОСТу и по международным стандартам ИСО

В заключение отметим, что в продаже встречается просто огромное количество изделий, во многих случаях марка проставляется производителем. Самостоятельно определить состав без использования специального оборудования практически невозможно.

Методы определения марки стали

Довольно распространенным вопросом можно назвать то, как определить марку стали. Выделяют несколько распространенных методов:

- Первый предусматривает снятие стружки с поверхности, для чего может использоваться зубило. При высокой концентрации углерода она будет короткой и ломкой. Снижение показателя становится причиной повышения пластичности. Однако, точно определить марку подобным методом не получится.

- Второй метод предусматривает закалку изделия, после чего приходится проводить надпилы. Если до закалки и после материал пилится просто, то в составе небольшое количество углерода. За счет повышения концентрации углерода после обработки поверхность становится слишком твердым.

- Определение марки стали по искре основывается на визуальном осмотре искр, которые образуются при обработке поверхности точильным кругом. С увеличением размеров искр и их количества повышается показатель твердости, который зависит непосредственно от концентрации углерода. Подобный тест не дает на точный результат, так как от силы нажатия и некоторых других моментов зависят основные характеристики отлетающей стружки. Можно встретить таблицы, по которым проводится расшифровка качеств материала по стружке.

Метод искровой пробы

Прибор для определения марки стали

Определить марку можно также по цвету образующихся искр. Для этого были составлены специальные таблицы. В домашних условиях провести тест можно только в случае правильного освещения. Однако, точно идентифицировать материал подобным образом нельзя. Вариант с легирующими элементами идентифицировать можно и по другим эксплуатационным характеристикам, к примеру, устойчивости к воздействию повышенной влажности или сильному магнетизму.

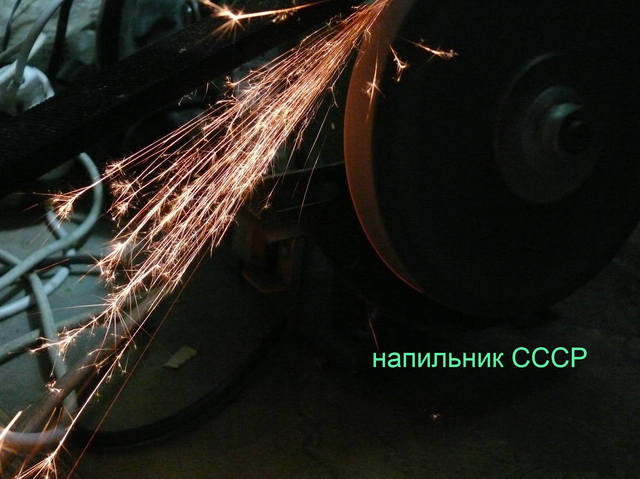

Этап 2: определение содержания углерода в стали

Как определить конкретно, из углеродистой или легированной стали сделан, например, напильник? Для этого следует прибегнуть к простому старинному способу. Мастера подметили, что мелкая металлическая стружка, получаемая при обработке металла абразивным кругом, раскаляясь, дает сноп искр, имеющий для каждого металла свои характерные особенности. «Соломинки», из которого состоит сноп искр, у каждой марки стали свои особые: длинные, короткие, сплошные, прерывистые, кучные и редкие, ровные или имеющие утолщения; от каждой из них могут отделяться, порой очень обильно, мелкие яркие звездочки; в расчет принимается яркость свечения снопа искр, а также цветовые оттенки — от светло-желтого до темно-красного.

Чем выше содержание углерода в стали, тем больше в снопе искр ярких звездочек. Если сталь содержит немного углерода, например около 0,12%, то искры, выходящие из-под абразивного диска, будут расходиться веером в виде слегка изогнутых черточек желто-соломенного цвета, имеющих утолщения в середине и на конце (1, см. рис. на с. 105). Сталь, содержащая 0,5% углерода, имеющая среднюю твердость, образует примерно такие же искры, но от места среднего утолщения у них отделяется небольшое количество звездочек (2). От высокоуглеродистой инструментальной стали отделяются обильные искры со звездочками (3). У хромистой стали искры длинные, оранжево-красные; от них, как тоненькие веточки от основной ветки, отходят под разными углами короткие искорки со звездочками на конце (4). Искры у вольфрамовой стали прерывающиеся, и к тому же у них небольшие утолщения на конце (5). Хромовольфрамовая быстрорежущая сталь дает одновременно короткие и длинные искры темно-красного цвета с утолщениями на конце (6).

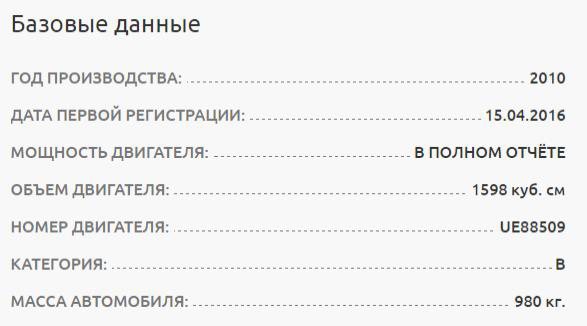

Как бесплатно узнать марку авто по Вин-коду?

Для получения этой информации необходимо ввести VIN-код или номер авто в строку поиска на странице онлайн-сервиса «АвтоИстория» и нажать на желтую кнопку «Проверить». Спустя несколько секунд появятся предварительные данные по этому автомобилю, среди которых будет указана настоящая марка авто. Это предоставляется на ресурсе совершенно бесплатно. Результат будет выглядеть как на примере ниже.

Дополнительно (и тоже бесплатно), приводится некоторая информация о двигателе и регистрации.

Увидев оригинальную марку и сравнив ее с осматриваемой машиной, можно определить все изменения в кузове и наметить свои дальнейшие действия. Сервис имеет доступ к базе ГИБДД и получает одинаковую информация, как если бы вы лично посетили эту государственную структуру.

При желании можно продолжить работу с онлайн-сервисом «АвтоИстория» и заказать полную проверку, которая покажет:

- пробег машины;

- количество владельцев;

- мощность двигателя;

- возможные ограничения на регистрацию;

- было ли транспортное средство зарегистрировано в службе такси;

- попадало ли оно в ДТП;

- не числится ли в угоне.

Подробный отчет на 6 страницах, предоставленный в окне в режиме онлайн и с копией на почту клиента, поможет узнать не только марку авто по Вин-коду, но и все важные сведения, которые защитят покупателя от покупки транспортного средства со скрытыми проблемами.

Поиск по элементам

При поиске марок сплавов по элементам выбирается до 5-ти элементов содержащихся в искомом сплаве, указывается их интервал. Если поля для ввода не заполнены: минимум = 0, максимум = 100%.

Поиск по элементам в режиме «Гарантировано» обеспечивает подбор тех марок, где выбранные элементы находятся в заданных при поиске интервалах.

Поиск по элементам в режиме «Возможно» в дополнение к результатам поиска в режиме «Гарантировано» обеспечивает подбор марок, где выбранные элементы не контролируются или частично перекрывают заданные при поиске интервалы. Например: при поиске марок, где Ni>80%, Cr< 2.8%.

В режиме «Гарантировано» в отчет о поиске войдет одна марка – 83НФ, в которой Ni 82.5-84.2%, и Cr <=0.05%;

В режиме «Возможно» в отчет о поиске дополнительно войдет 11 марок, в которых Cr не контролируется, и марка 80НХС в которой % Cr 2,6-3.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента. В некоторые случаях режущая кромка сменная.

- Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Проверка по плотности

Одним из надежных способов установления вида металла или сплава является определение его плотности. У чистого золота она в два раза выше, чем у меди и почти в три раза — чем у железа. Платина еще тяжелее золота. Даже сплав золота 585 пробы ощутимо тяжелее неблагородных металлов.

Конечно, для определения точной плотности небольшого изделия понадобятся аптекарские весы, расчет объема (закон Архимеда в помощь) и табличные данные о плотности основных металлов. Но для решения вопроса, из чего в основном сделан сплав, из золота или другого металла, достаточно и грубых прикидок. Если же под рукой есть предмет из заведомо подлинного металла примерно равного объема, то могут не понадобиться даже весы. Разницу веса в два-три раза уловить не так трудно.

По отдельности каждый из рассмотренных способов не даст точного ответа на вопрос, из какого металла сделано изделие. Но если несколько разных проверок покажут совпадающие результаты, можно быть уверенным в правильном определении. Если же нет, то придется обратиться к профессионалам.

Самые дорогие виды нержавейки

На стоимость влияет количество никеля в сплаве: у самых дешевых видов его содержание не превышает 5 %. Наиболее дороги высоколегированные сплавы с примесью никеля от 12 %. В числе дорогостоящего лома – сантехнические фитинги и кольца, проволока и различные электрические соединители (разъемы, переходники и др.). Также высоко ценят штейн (побочный продукт цветной металлургии) с содержанием никеля свыше 35 %, хотя его и относят к шлакам.

Но наиболее распространена марка стали A2 с содержанием примерно 10 % никеля и 18 % хрома. Обычно из нее производят предметы домашнего обихода. Чтобы узнать точную цену, посетите наш пункт приема: для оценки лома специалисты должны осмотреть металл, оценить степень засоренности, состав и свойства.

Давайте поговорим о том, как определить некоторые свойства неизвестного нам куска стали. Определить марку стали на коленке, конечно, невозможно. У нас нет в кармане спектрометра. Да и хим.анализ для большинства недоступен. Однако, кое что мы все же сделать можем. Рассмотрим народный метод определения — ржавейка, нержавейка. С помощью магнита. Не магнитится, значит, нержавейка. Магнитится, совсем наоборот.

Этот метод корректен лишь отчасти. Магнитные свойства стали зависят от состава и, как следствие, от структуры стали. Нержавеющие стали бывают ферритные. Это 11-17% хрома, немного углерода и обладают магнитными свойствами. То есть они магнитятся. Аустенитные стали, нержавеющие: 18% хрома, 8% никеля. Вот как раз они не обладают или в меньшей степени обладают магнитными свойствами. Есть еще совмещенные аустенитно-ферритные. Это когда зажали немного никеля, добавляют его 2-4 % и наваливают туда до 25% хрома. Так же есть мартенситные нержавеющие стали. 12-17% хрома и выше. Имеют высокое содержание углерода, принимают закалку. То есть, это те стали, с которыми мы общаемся чаще всего. Это ножевые стали. Не только ножевые. Те, которые принимают закалку. Давайте рассмотрим на примере.

Нержавейка, на первый взгляд. Имеет магнитные свойства. Следующая ложка, тоже нержавейка. Не имеет магнитных свойств. Металл на некоторых инструментах магнитится лучше, на некоторых хуже. Ключ магнитится, сверло, стамеска. То есть, все тут достаточно проверенные стали. Из таких изделий, где не «китайский» состав, скажем так. Тут вполне объяснимые стали. И вот небольшой кусочек конструкционки. Тоже магнитится. Как мы видим, магнитом мы можем, определить, выявить, в принципе, нержавейку. Но только аустенитную. Это, в принципе, не противоречит утверждению, что магнитом можно выявить нержавейку. Но также мы не можем отрицать, что другая сталь не является при этом нержавейкой, если она магнитится. Поэтому, для определения коррозионных и других свойств я предлагаю использовать комплексный подход. То есть, магнитные свойства, мы конечно, будем рассматривать.