Тонкости выбора

Если работа с деревом – лишь приятное хобби и в вашем распоряжении нет целой мастерской с полным арсеналом всех инструментов, то выбор станка критически важен

Есть ряд параметров, обратив внимание на которые, вероятность неудачного выбора снизится в разы

На что следует обратить внимание при выборе

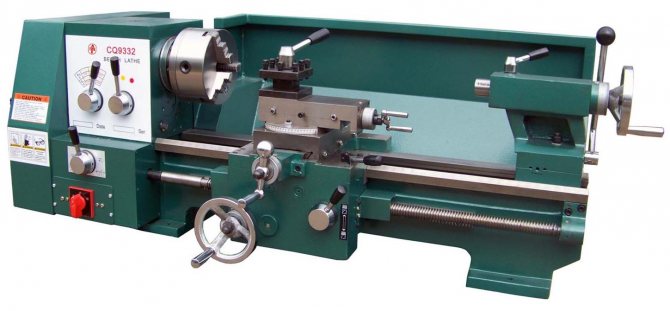

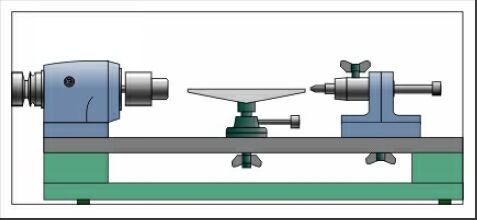

Чаще всего для удовлетворения творческого зуда приобретаются весьма компактные устройства настольные токарные станки. Конечно, по точности и мощности двигателя они не сравнятся с мощными промышленными аналогами, зато цена таких устройств приемлемая.

При выборе внимание стоит обратить на такие параметры станка как:

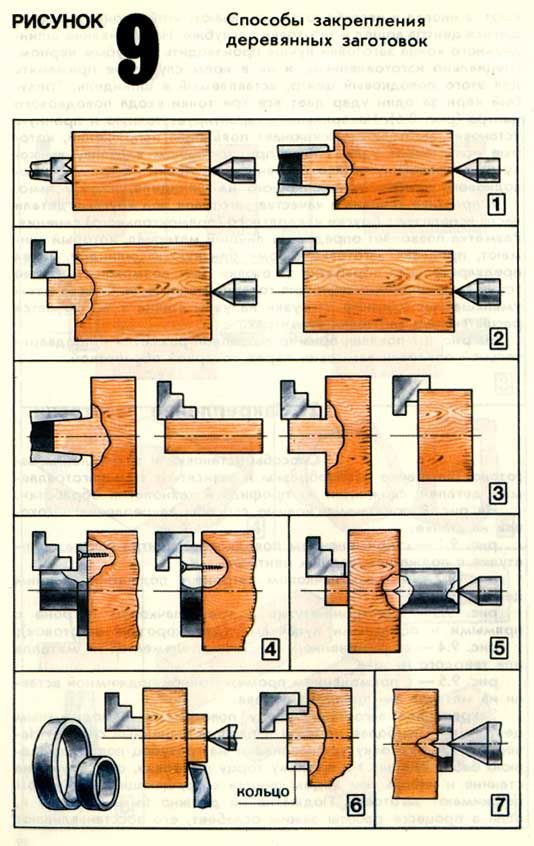

максимально допустимые габариты обрабатываемой заготовки. В документации на станок обязательно указывается диаметр обточки (максимальный размер заготовки в поперечном направлении) и длина станины (предельно допустимая длина заготовки);

Компактный токарный станок не сможет обработать длинную заготовку

- мощность – грубо говоря, чем устройство мощнее, тем лучше, но с ростом мощности растут и габариты станка. Так что нужно найти золотую середину;

- материал, из которого изготовлена станина, а также материал рамы. С точки зрения устойчивости оптимальными можно считать модели с рамой из стали и станиной из чугуна. Правда, вес таких станков довольно велик, так что если планируется его частое перебазирование, то лучше выбрать более легкую модель;

Основные элементы промышленного станка

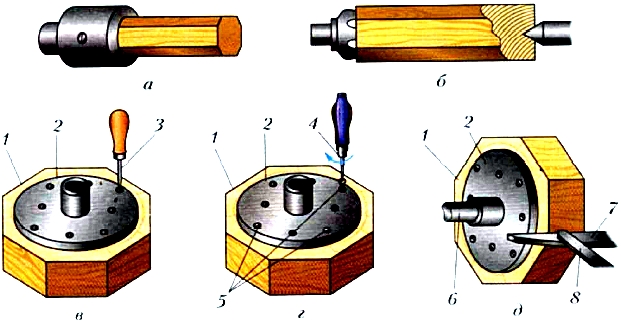

Что касается устройства, то ключевыми элементами токарного станка можно назвать:

- держатель резца – позволяет надежно зафиксировать резец и во время работы перемещать его в 2 направлениях (вдоль заготовки и в поперечном направлении);

- передняя бабка – в обычных станках она расположена слева (если токарь правша). В ее состав входят такие элементы как приводной механизм и шпиндель, центр которого при работе вращается, заставляя вращаться и заготовку.

Читать также: Схемы антенн для приема телевидения

Слева направо: передняя бабка, резцедержатель, задняя бабка

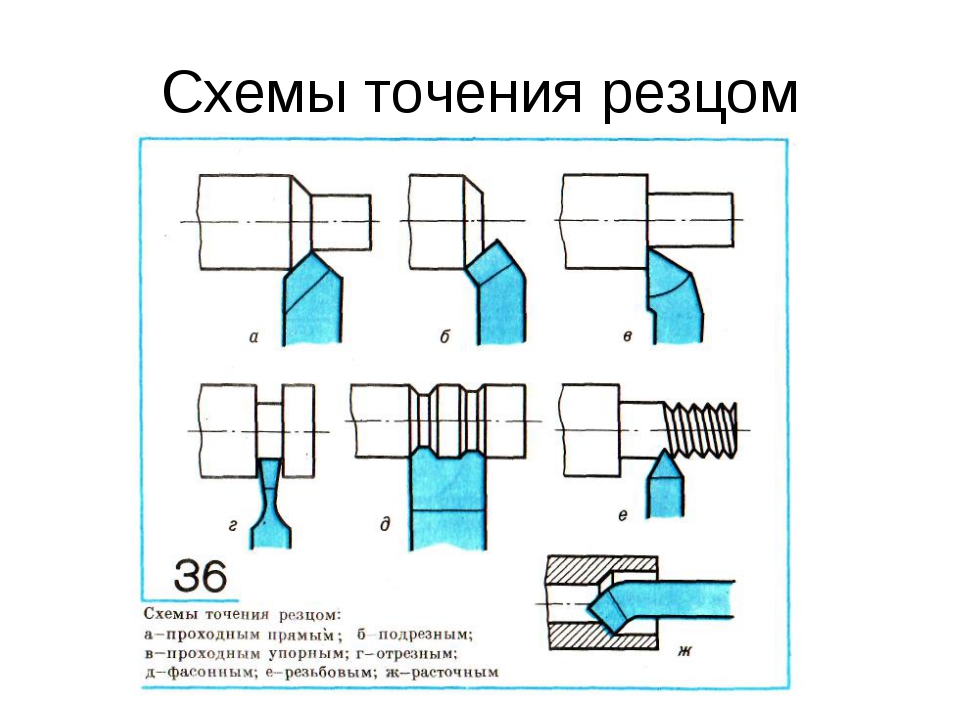

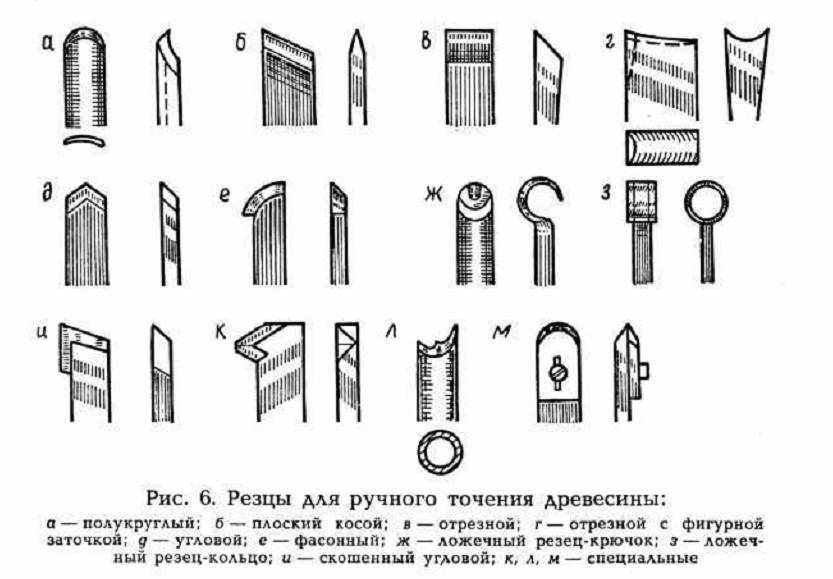

Какие понадобятся резцы

Даже для того, чтобы изготовить такой простой элемент как точеные ножки для стола из дерева понадобится несколько разных типов резцов.

Желательно, чтобы в арсенале токаря-любителя были:

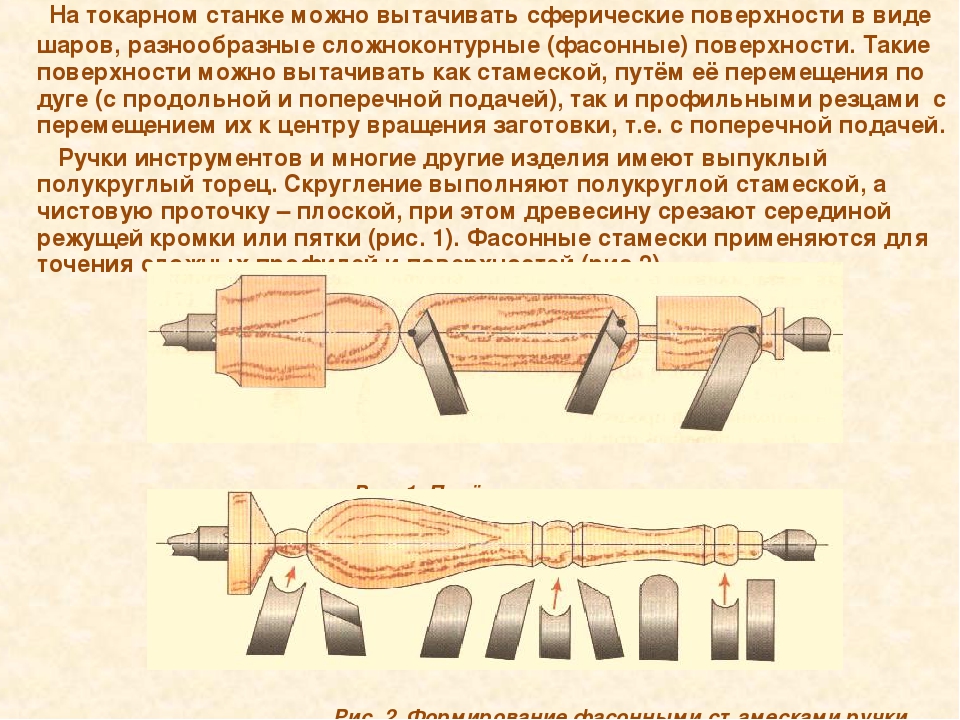

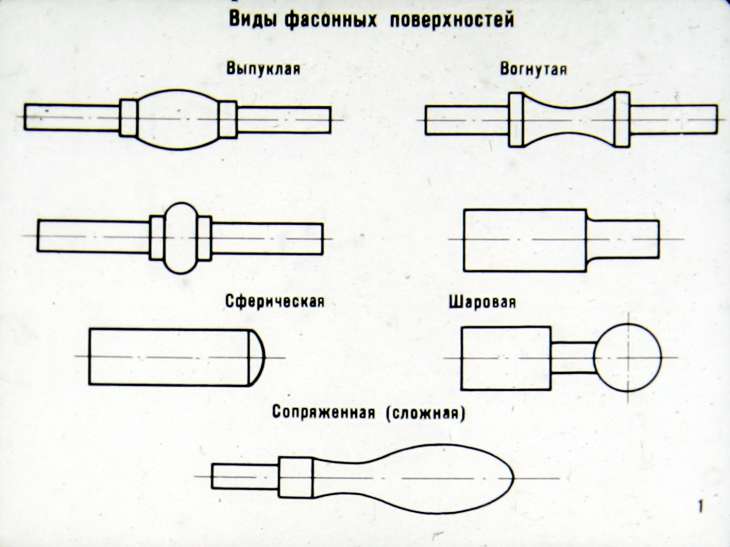

полукруглые резцы – они понадобятся для обработки начерно, например, для того, чтобы заготовку в виде параллелепипеда превратить в цилиндрическую. Также полукруглые резцы могут использоваться и для чистовой обработки, резцы небольшой ширины (не более 20 мм) могут использоваться для создания декоративных канавок в заготовке, а широкие модели (до 50 мм) используются для обработки крупных вогнутых поверхностей;

Форма режущей части

- плоский резец может использоваться для снятия фаски, обработки закруглений. Режущая часть имеет 2-стороннюю заточку, образует с боковой гранью угол до 70ᵒ;

- для обработки внутренних поверхностей (такие изделия как точеные вазы из дерева без этого изготовить невозможно) понадобятся фасонные резцы;

- также могут применяться резцы в виде крючков.

Если же подходящего резца нет под рукой, его всегда можно изготовить самостоятельно из старого напильника или обычной стамески по дереву. Ошибка в пару градусов при заточке серьезно на результате работы не скажется.

Иногда приходится вручную дорабатывать покупные резцы. Например, когда необходимо сделать прорезь в заготовке, то при использовании обычного резца боковые внутренние части получаются довольно грубыми. Исправить это можно довольно просто – достаточно просто сделать заточку по бокам резца.

Как выточить конус на токарном станке

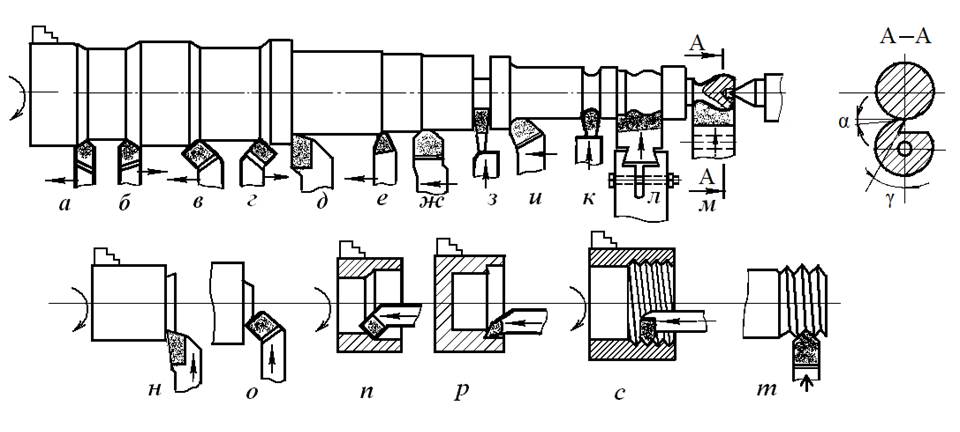

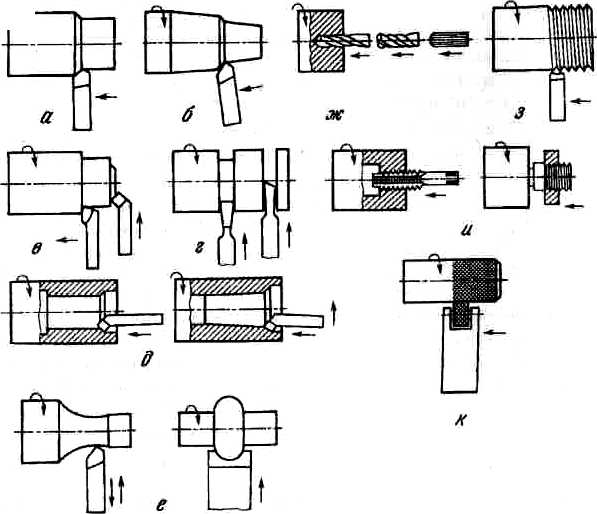

Токарные станки применяются для точения заготовок во время ее точения путем использования специальных резцов. При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

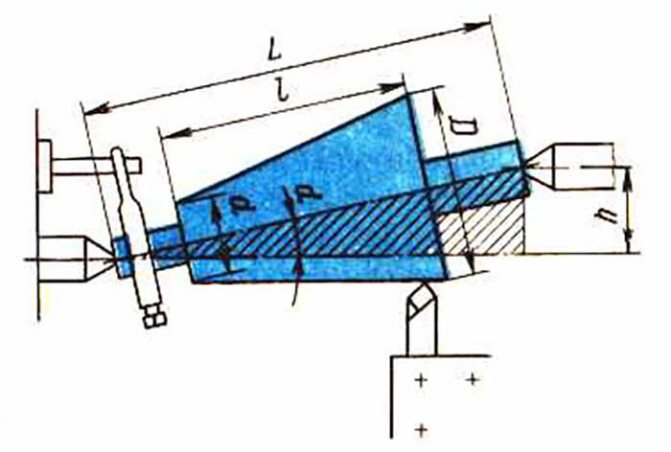

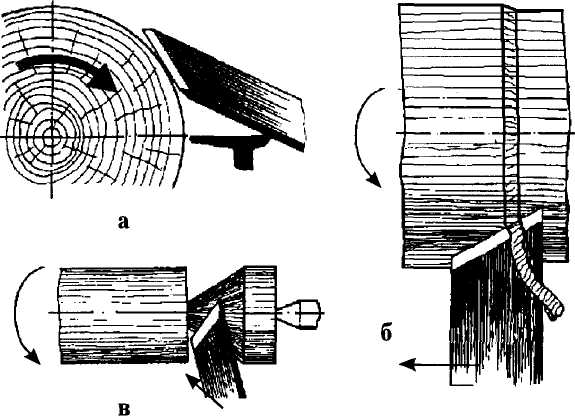

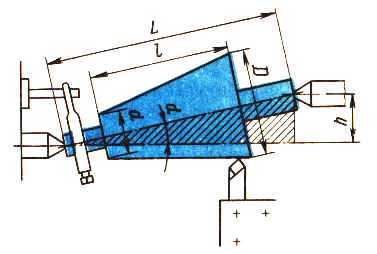

Точение конуса

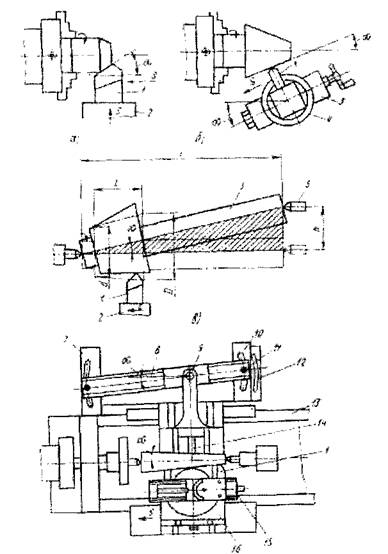

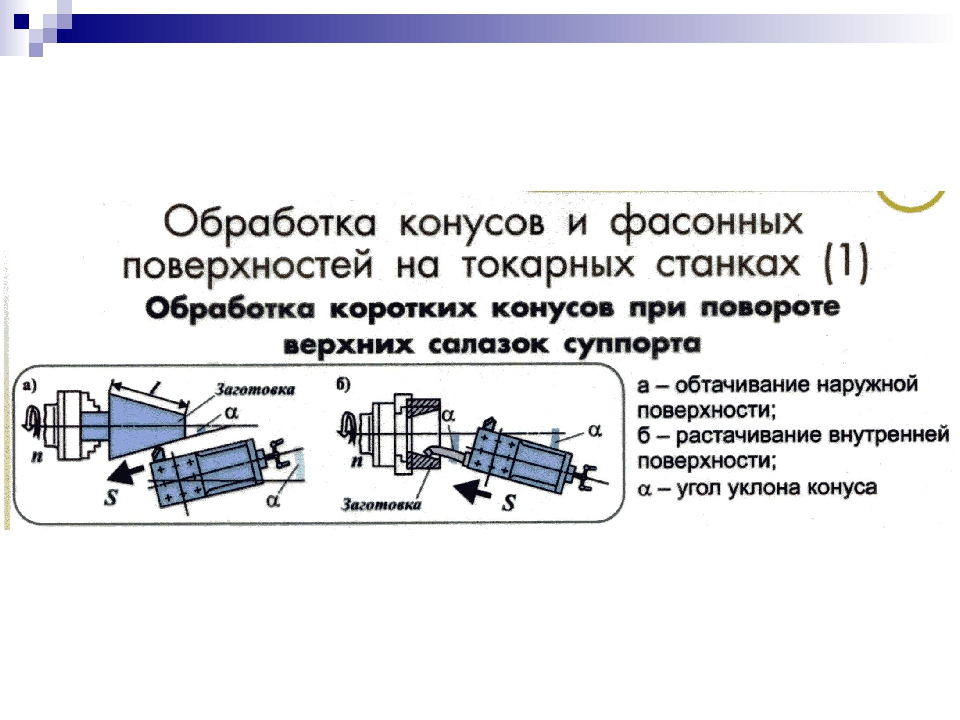

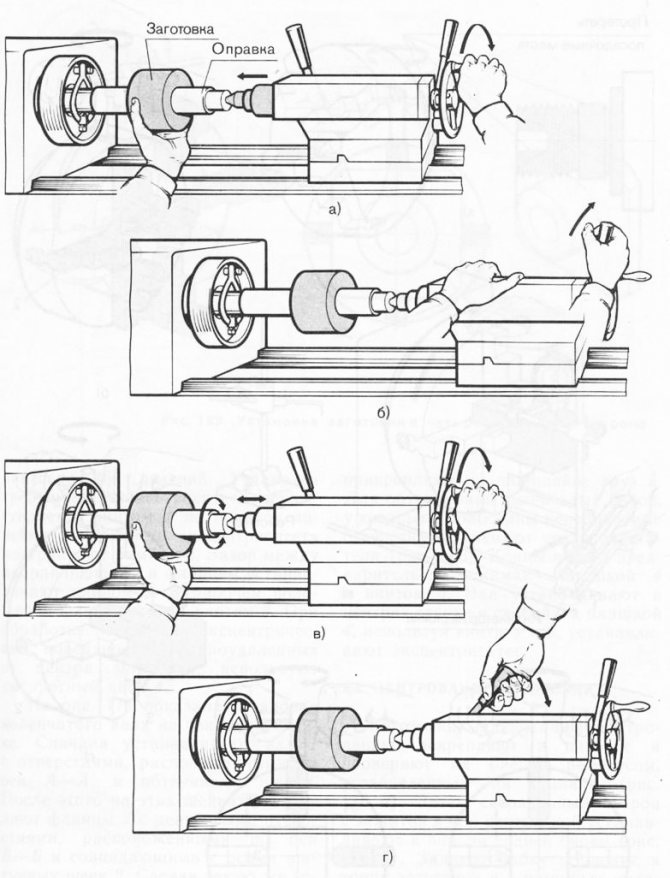

Поворот верхних салазок суппорта

Провести процесс точения конуса можно, воспользовавшись следующей рекомендацией:

- Берем заготовку и закрепляем ее в шпинделе, а также задней бабкой. Учитывая то, что изготовление конуса проводится с высокой точностью, диаметральный размер и угол могут иметь незначительно отклонение. Если заготовка изготовлена из твердого материала, следует подбирать твердосплавные резцы.

- Обработка может проводиться только при соблюдении техники безопасности путем использования средств индивидуальной защиты.

- Выбираем скорость резания на токарном станке. Обработка конических поверхностей может проводиться со скоростью, которая выбирается в зависимости от стойкости режущей кромки и твердости материала. Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

- Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

- Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

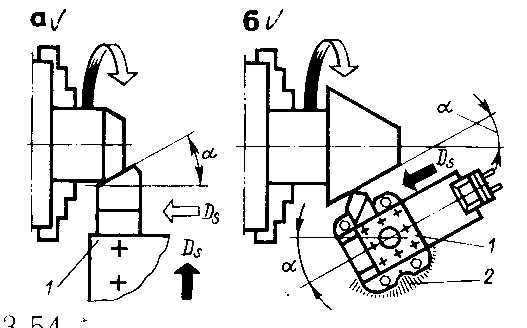

- Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Подобным образом можно провести создание конических поверхностей без использования специального приспособления.

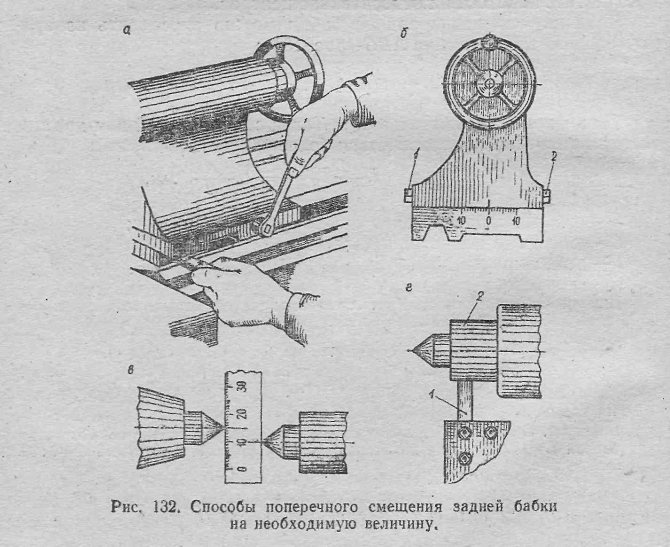

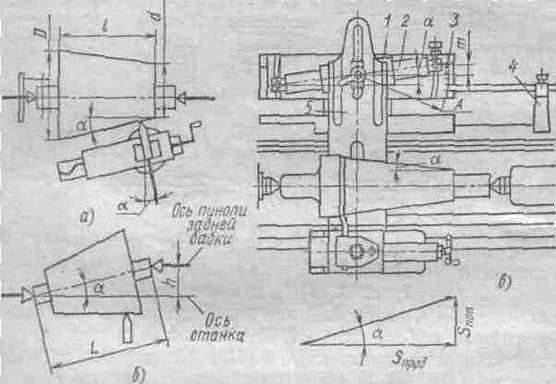

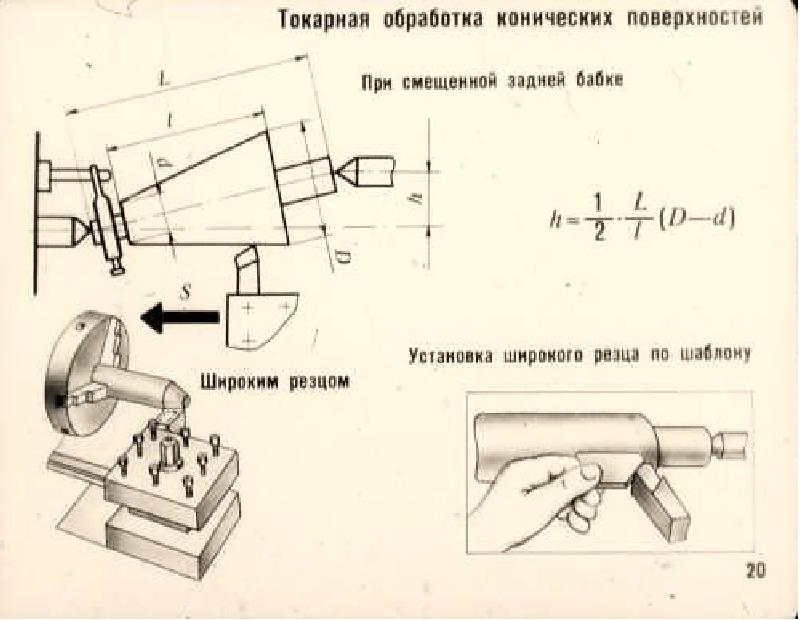

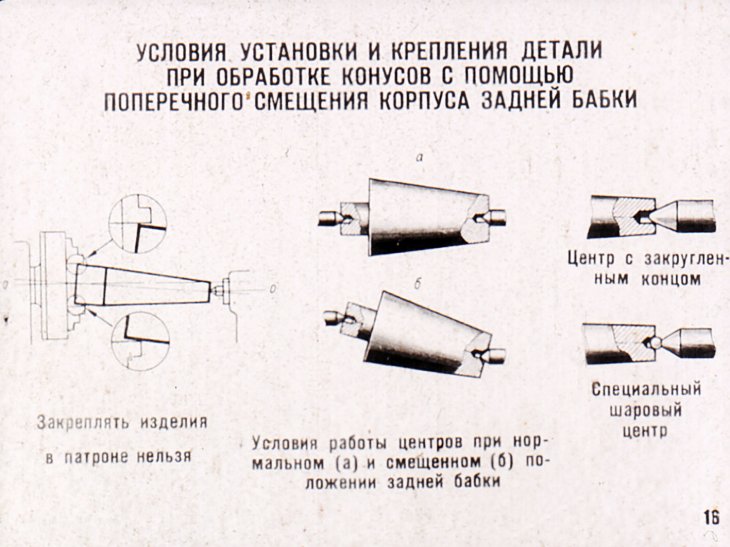

Метод смещения относительно оси центров

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей. К достоинствам рассматриваемого способа можно отнести:

- Есть возможность сделать длинный конус морзе.

- Используется механическая подача суппорта, что обуславливает возможность применения обычных моделей токарных станков.

Смещение оси центров

К существенным недостаткам можно отнести:

- Невысокую точность, с которой можно сделать деталь.

- В процессе получения конуса происходит перекос центровых отверстий.

Показатель величины смещения задней бабки во время создании конических поверхностей определяется при помощи прямоугольного треугольника.

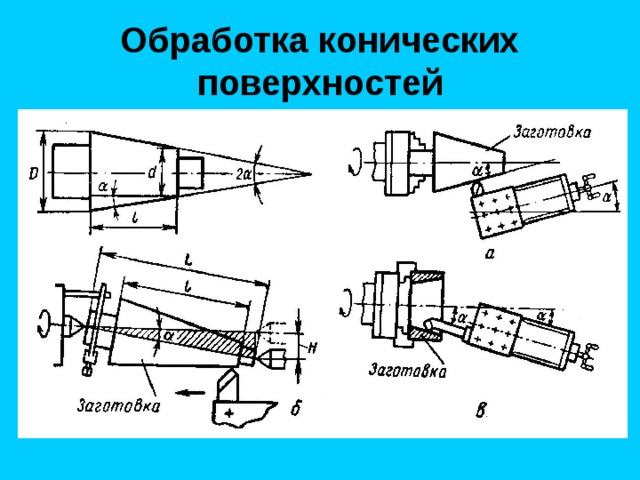

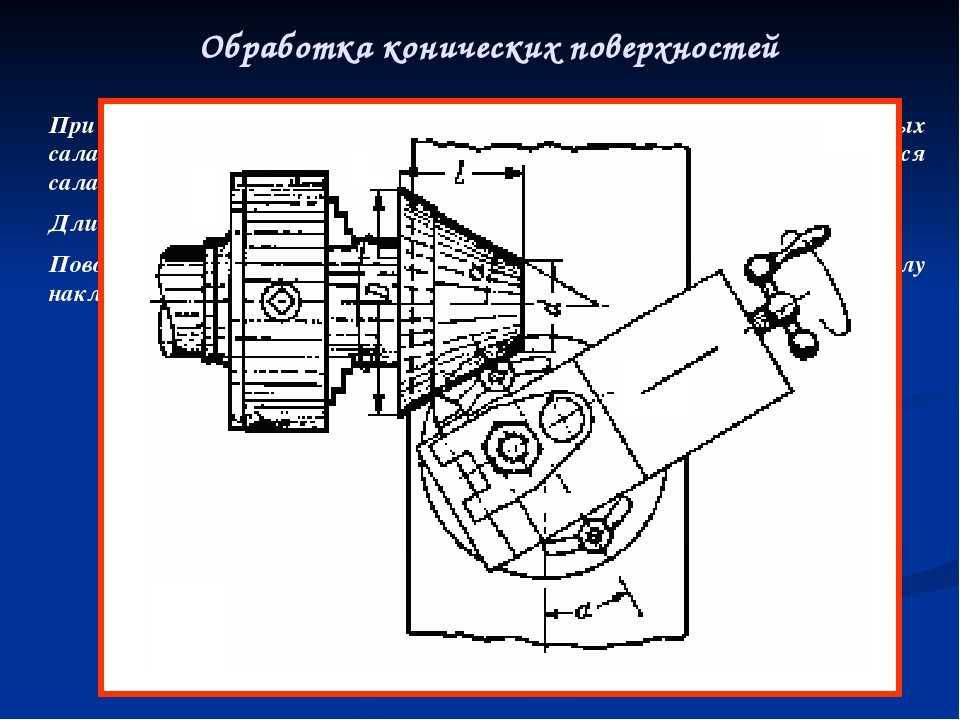

Конусная линейка

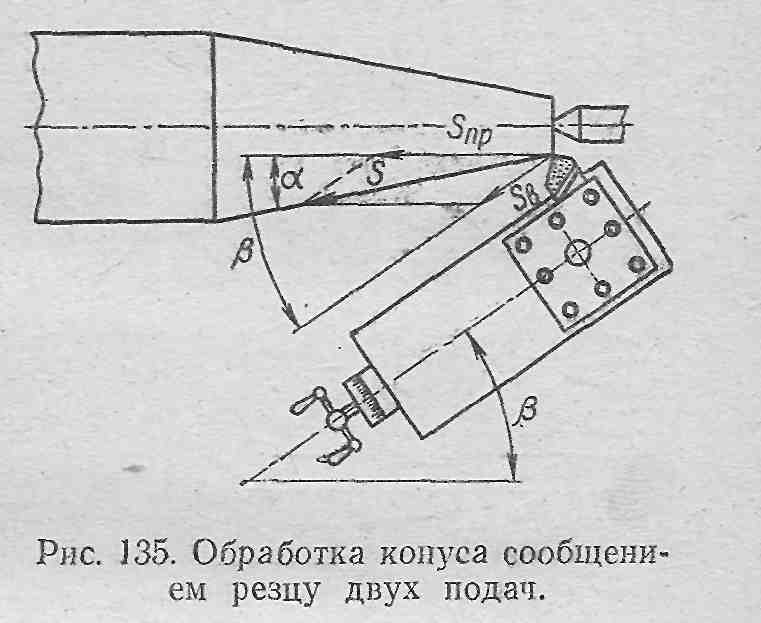

Некоторые токарные станки оснащаются специальными конусными линейками. Подобное приспособление позволяет проводить обработку наружных и внутренних поверхностей, когда угол наклона не превышает 12 градусов. Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

https://youtube.com/watch?v=HysW_hx6pZ0

При использовании линейки можно подобрать угол, который будет создан при одновременном движении суппорта в продольном и поперечном направлении. Правильный угол выдерживать на протяжении всего времени позволяет специальная линейка.

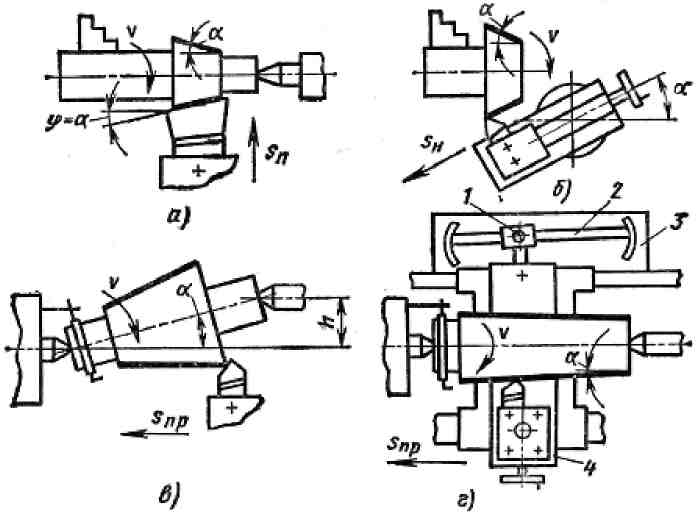

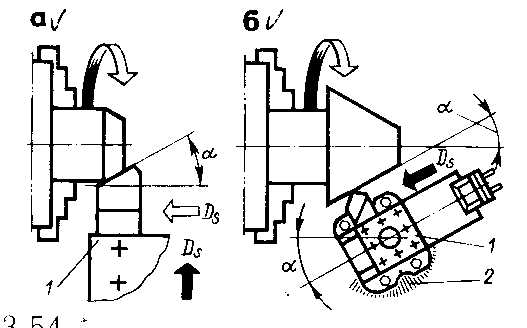

Использование широкого углового резца

Довольно простым способом, при помощи которого на токарном станке можно получить конусную поверхность, является использование углового резца. При его помощи можно создать конус небольшой длины, режущая кромка должна быть прямой. Угол конуса можно корректировать путем заточки кромки или установки его под определенным углом к заготовке.

Точение конуса резцом

Все вышеприведенные способы требуют наличия определенных навыков работы на токарном станке. В некоторых случаях, для крупносерийного производства, изготавливают специальные копиры. Для мелкосерийного производства подойдет способ, в котором используется линейка или поворот салазок токарного станка, смещение бабки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как выточить конус морзе на токарном станке

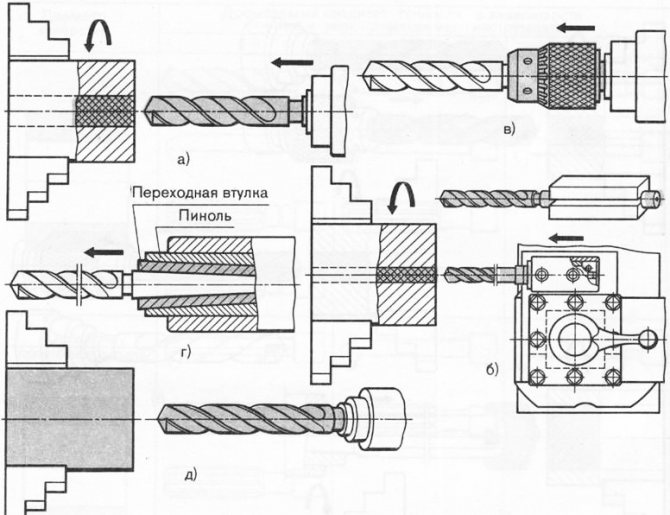

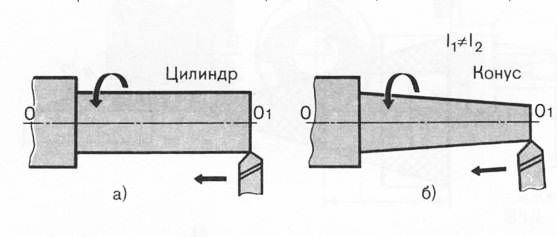

Skip to content В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий. Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя; наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

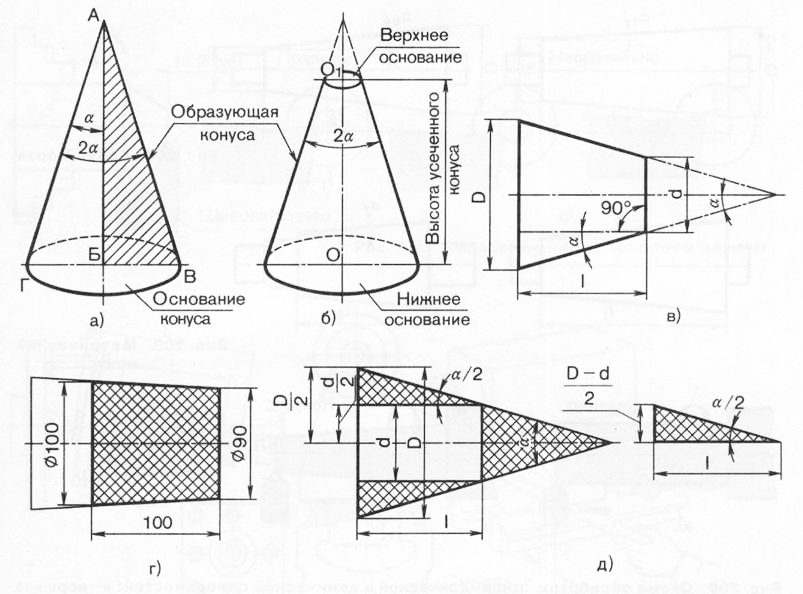

Понятие о конусе и его элементах

Элементы конуса . Если вращать прямоугольный треугольник АБВ вокруг катета АБ (рис. 202, а), то образуется тело АВГ, называемое полным конусом

. Линия АБ называется осью иливысотой конуса , линия АВ —образующей конуса . Точка А являетсявершиной конуса .

При вращении катета БВ вокруг оси АБ образуется поверхность круга, называемая основанием конуса

Угол ВАГ между боковыми сторонами АВ и АГ называется углом конуса

и обозначается 2α. Половина этого угла, образуемая боковой стороной АГ и осью АБ, называетсяуглом уклона конуса и обозначается α. Углы выражаются в градусах, минутах и секундах.

Если от полного конуса отрезать его верхнюю часть плоскостью, параллельной егооснованию (рис. 202, б), то получим тело, называемое усеченным конусом

. Оно имеет два основания верхнее и нижнее. Расстояние OO1 по оси между основаниями называетсявысотой усеченного конуса . Так как в машиностроении большей частью приходится иметь дело с частями конусов, т. е. усеченными конусами, то обычно их просто называют конусами; дальше будем называть все конические поверхности конусами.

Связь между элементами конуса. На чертеже указывают обычно три основных размера конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203).

Иногда на чертеже указывается только один из диаметров конуса, например, больший D, высота конуса l и так называемая конусность. Конусностью называется отношение разности диаметров конуса к его длине. Обозначим конусность буквой K, тогда

Если конус имеет размеры: D =80 мм, d = 70 мм и l = 100 мм, то согласно формуле (10):

Иногда на чертеже вместо угла конуса указывается уклон конуса

. Уклон конуса показывает, в какой мере отклоняется образующая конуса от его оси. Уклон конуса определяется по формуле

где tg α — уклон конуса; D — диаметр большого основания конуса в мм; d — диаметр малого основания конуса в мм;

l — высота конуса в мм.

Пользуясь формулой (11), можно при помощи тригонометрических таблиц определить угол а уклона конуса.

Уклон конуса и конусность обычно выражают простой дробью, например: 1 : 10; 1 : 50, или десятичной дробью, например, 0,1; 0,05; 0,02 и т. д.

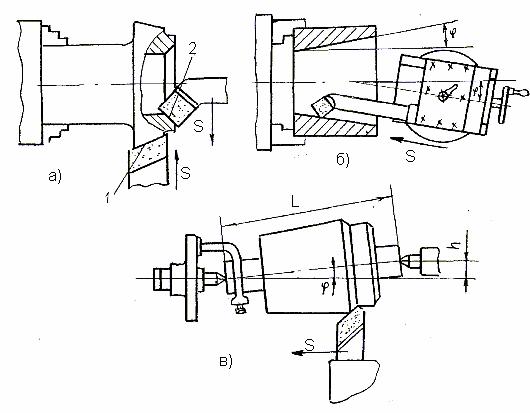

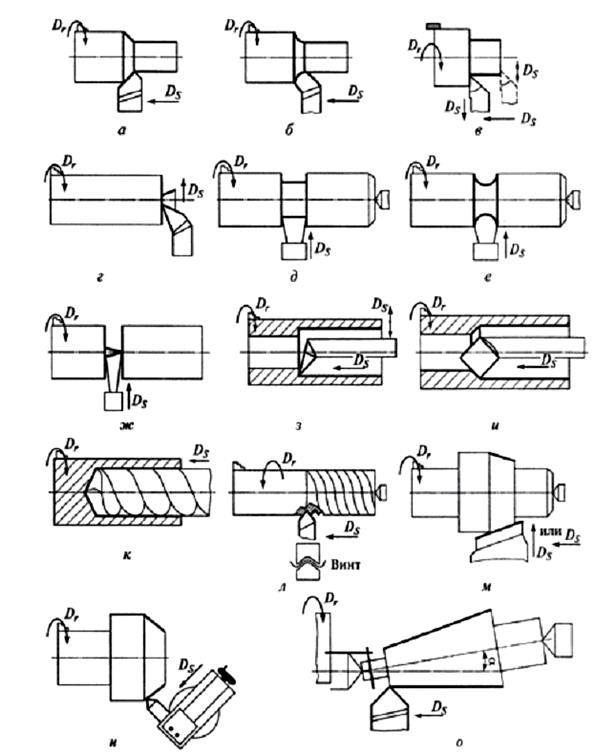

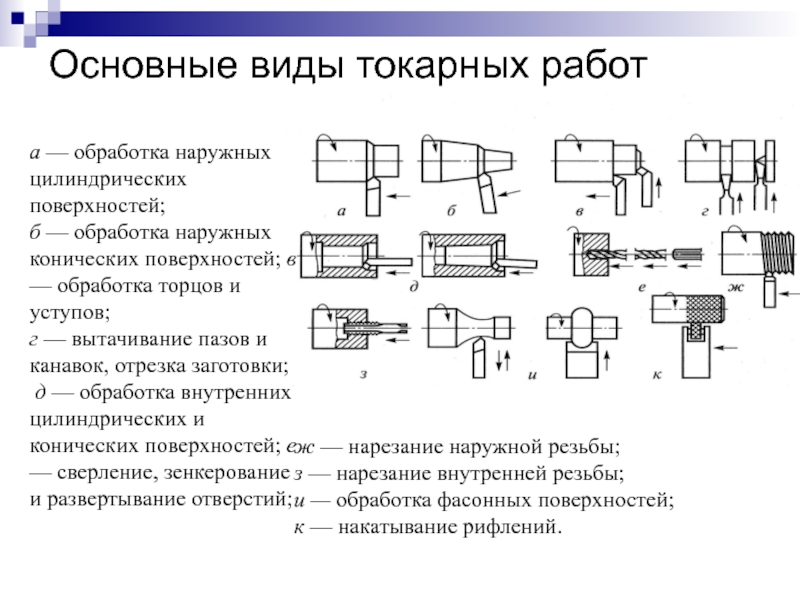

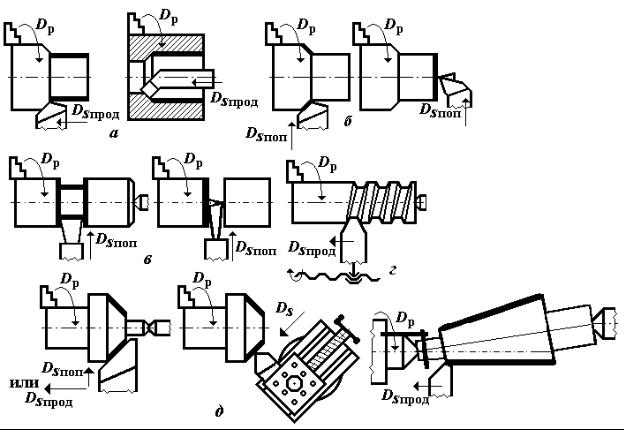

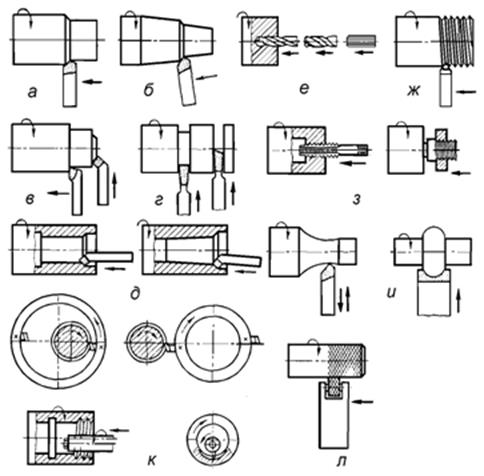

Способы получения конических поверхностей на токарном станке

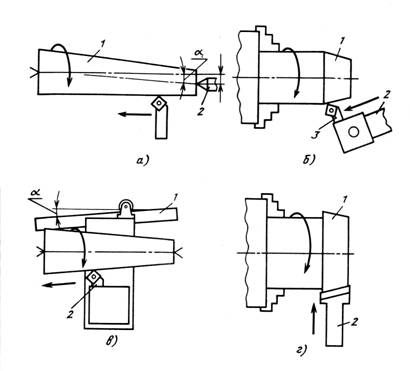

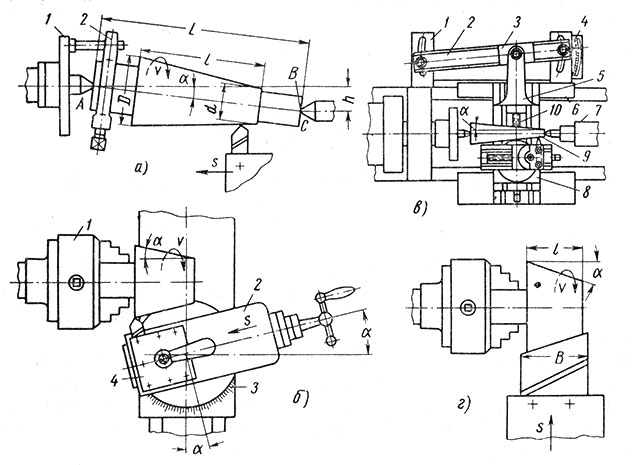

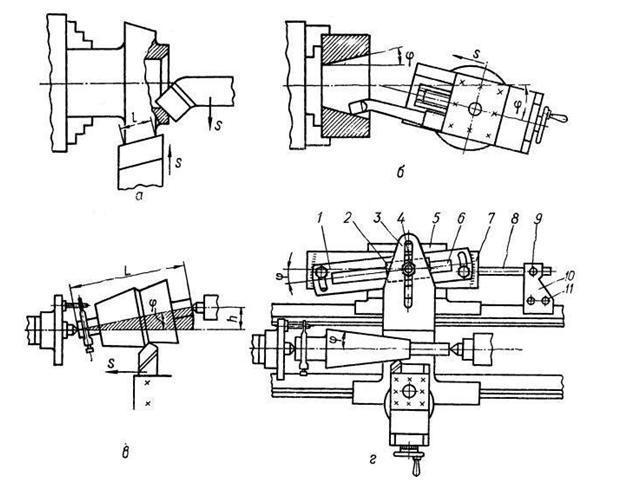

На токарном станке обработка конических поверхностей производится одним из следующих способов: а) поворотом верхней части суппорта; б) поперечным смещением корпуса задней бабки; в) с помощью конусной линейки;

г) с помощью широкого резца.

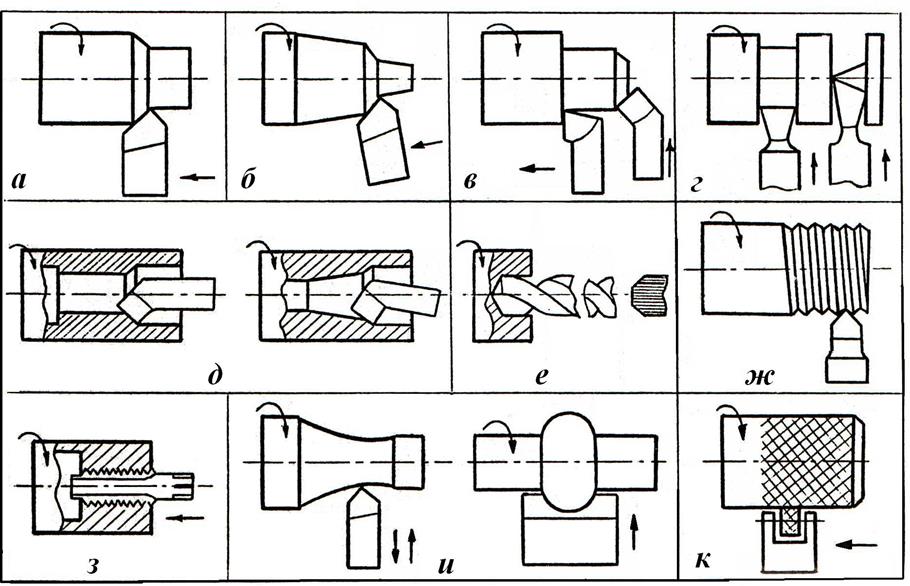

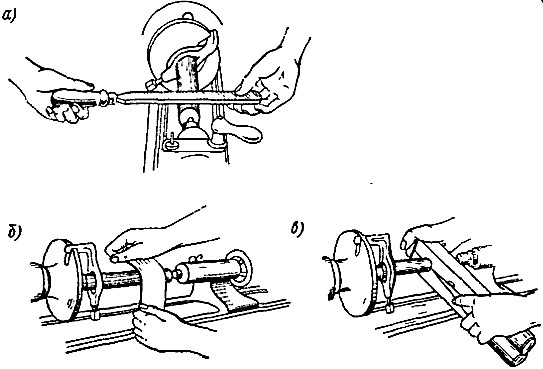

Обработка конических поверхностей поворотом верхней части суппорта

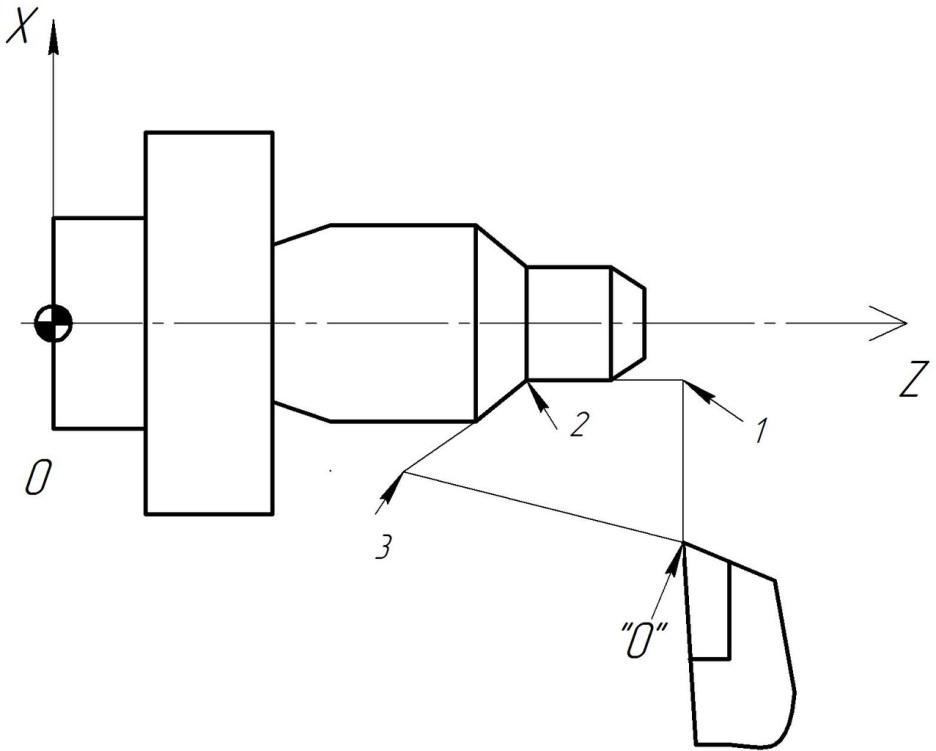

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления, нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают относительно риски, нанесенной на нижней части суппорта.

Если на чертеже угол α не дан, а указаны больший и меньший диаметры конуса и длина его конической части, то величину угла поворота суппорта определяют по формуле (11)

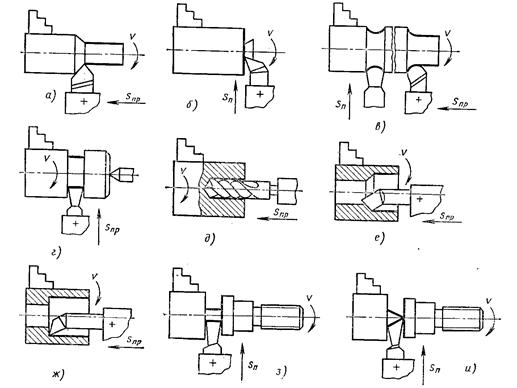

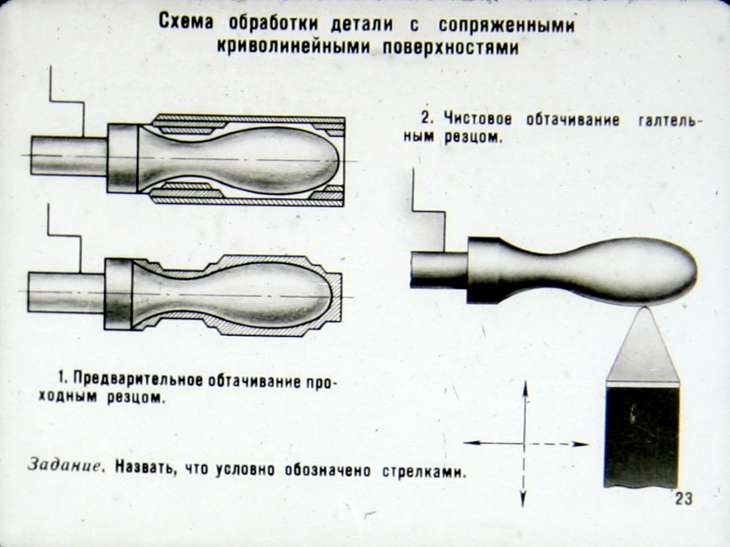

Обработка конической поверхности широкими резцами – Обработка конических поверхностей на токарном станке – Комплексные работы

Широкими резцами обрабатывают конусы длиной до 20 мм на жестких деталях. При этом добиваются высокой производительности, но чистота и точность обработки невысокие.

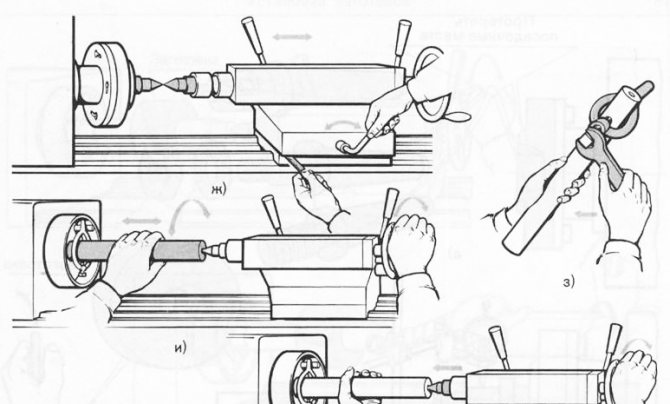

Обрабатывают конусную поверхность так. Заготовку зажимают в патроне передней бабки.

| Обработка конической поверхности широким резцом |

Обрабатываемый конец заготовки должен выступать из патрона не более 2,0 — 2,5 диаметра заготовки. Главную режущую кромку резца при помощи шаблона или угломера устанавливают под нужный угол конуса. Обтачивать конус можно при поперечной и продольной подачах.

При выступании конуса заготовки из патрона больше 20 мм или длине режущей кромки резца свыше 15 мм возникают вибрации, которые делают невозможным обработку конуса. Поэтому этот способ применяют ограниченно.

Запомните! Длина конуса, обрабатываемого широкими резцами, не должна превышать 20 мм.

Вопросы

- Когда обрабатывают конус широкими резцами?

- В чем заключается недостаток обработки конусов широкими резцами?

- Почему конус заготовки не должен выходить из патрона более 20 мм?

Обработка конической поверхности путем поворота верхней части суппорта

Для обтачивания на токарном станке коротких наружных и внутренних конических поверхностей с углом уклона конуса α = 20° нужно повернуть верхнюю часть суппорта относительно оси станка под углом α.

| Обработка конической поверхности путем поворота верхней части суппорта |

При таком способе подачу можно производить от руки, вращая рукоятку винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Если угол а задан, то верхнюю часть суппорта повертывают, используя деления, нанесенные обычно в градусах на диске поворотной части суппорта. Устанавливать минуты приходится на глаз. Таким образом, чтобы повернуть верхнюю часть суппорта на 3°30′ нужно нулевой штрих поставить примерно между 3 и 4°.

Недостатки обтачивания конических поверхностей с поворотом верхней части суппорта:

- снижается производительность труда и ухудшается чистота обработанной поверхности;

- получаемые конические поверхности сравнительно короткие, ограниченные длиной хода верхней части суппорта.

Вопросы

- Как нужно установить верхнюю часть суппорта, если угол а уклона конуса задан по чертежу с точностью до 1°?

- Как установить верхнюю часть суппорта, если угол задан с точностью до 30′ (до 30 минут)?

- Перечислите недостатки обтачивания конических поверхностей с поворотом верхней части суппорта.

Упражнения

- Настройте станок для точения конической поверхности под углом 10°, 15°, 5°, 8°30′, 4°50′.

- Изготовьте кернер по технологической карте, помещенной ниже.

Технологическая карта на изготовление кернера

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

В шестом и седьмом классах вы познакомились с различными работами, выполняемыми на токарном станке (например, наружное цилиндрическое точение, отрезание деталей, сверление). Многие заготовки, обрабатываемые на токарных станках, могут иметь наружную или внутреннюю коническую поверхность. Детали с конической поверхностью широко используют в машиностроении (например, шпиндель сверлильного станка, хвостовики сверл, центры токарного станка, отверстие пиноли задней бабки)….

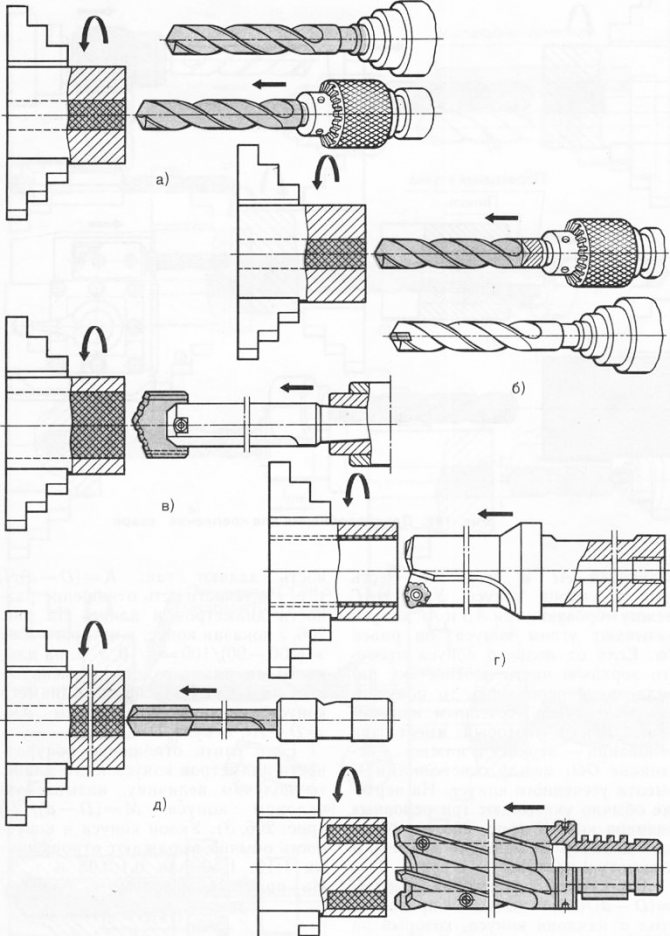

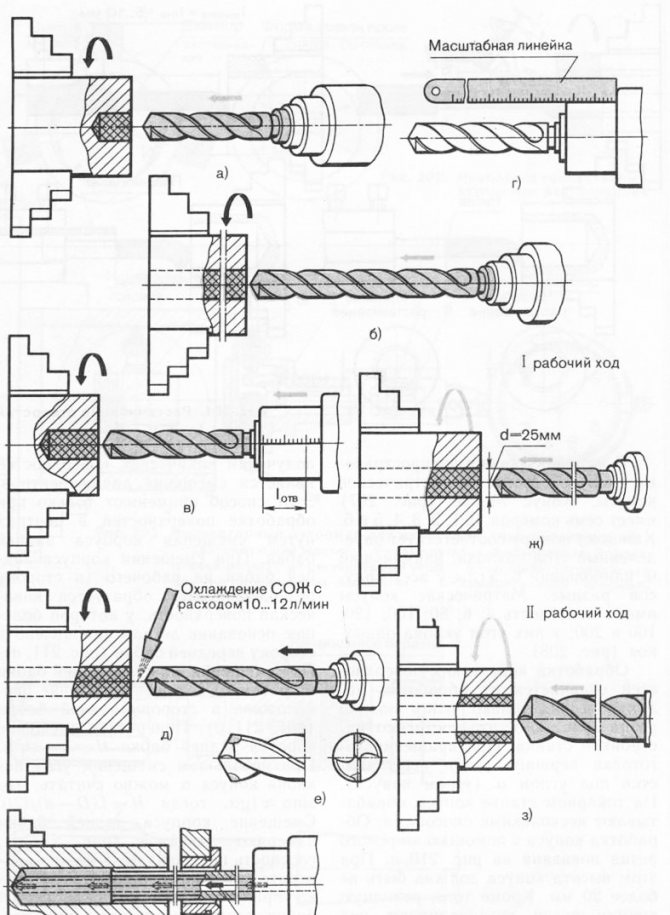

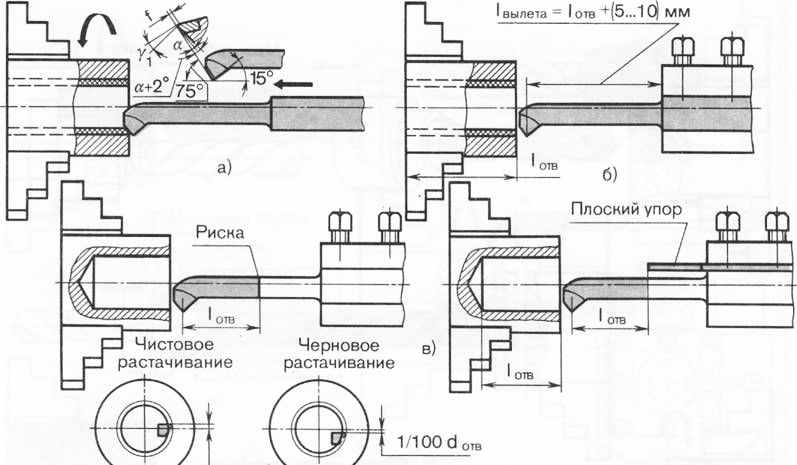

Конические отверстия с большим углом при вершине обрабатывают следующим образом: заготовку закрепляют в патроне передней бабки и для уменьшения припуска на растачивание отверстие обрабатывают сверлами разного диаметра. Сначала заготовку обрабатывают сверлом меньшего диаметра, затем сверлом среднего диаметра и, наконец, сверлом большого диаметра. Последовательность сверления детали под конус Растачивают конические отверстия обычно путем поворота верхней части…

При обработке конических поверхностей возможны следующие виды брака: неправильная конусность, отклонения в размерах конуса, отклонения в размерах диаметров оснований при правильной конусности, непрямолинейность образующей конической поверхности. Неправильная конусность получается главным образом из-за неточно установленного резца, неточного поворота верхней части суппорта. Проверив установку корпуса задней бабки, верхней части суппорта перед началом обработки, можно предотвратить этот вид…

Обработка конусов на токарном станке

Обработка конусов, как и цилиндров, выполняется при строгом соблюдении всех требований, предъявляемых к точности обработки: размеры, правильную форму, расположение к другим поверхностям детали и шероховатость в соответствии с техническими условиями рабочего чертежа.

Особое требование, характерное для таких поверхностей,— точность формы в продольном направлении, которая обеспечивается прямолинейностью образующей и расположением ее к оси под нужным углом уклона.

Обработка конусов на токарном станке выполняется следующими способами: в смещенных центрах, при повернутых верхних салазках суппорта, при помощи конусной линейки, широким угловым резцом и коническими развертками.

При всех способах токарной обработки конусов резцы следует устанавливать строго на уровне высоты центров станка. В противном случае возможен брак, так как образующая конуса может получиться криволинейной.

Общая характеристика методов обработки конусов приведена в табл. XI.2.

Таблица XI.2. Основные методы обработки конусов

Широким резцом (главное лезвие резца установлено под требуемым углом по отношению к оси конуса)

При смещенной оси задней бабки

Путем одновременного включения подач продольной и поперечной верхних салазок суппорта

Метод весьма универсальный, не требующий применения специальной оснастки

При помощи копирной линейки и специальных копировальных приспособлений

При обработке конических поверхностей с углом уклона не более 10—12°

| Метод обработки | Область применения | Краткая характеристика метода |

| При обработке конических поверхностей на жестких заготовках с длиной образующей конической поверхности не более 15—20 мм; при больших углах уклона и невысоких требованиях к точности и шероховатости поверхности | Весьма производителей. При обтачивании конусов, длина образующих которых больше 15—20 мм возникают вибрации. Появляются вибрации и при недостаточной жесткости заготовки и ее закрепления | |

| При повернутых верхних салазках суппорта | При обработке конических поверхностей небольшой длины с любыми углами уклонов | Недостатком является то, что обработка в большинстве случаев производится с ручной подачей, при этом снижается производительность труда, а также увеличивается шероховатость поверхности |

| При обработке конических поверхностей с небольшими углами уклонов | Преимущество метода возможность его применения на любом токарном станке. Основные недостатки: неравномерный износ центровых отверстий, затраты дополнительного рабочего времени на перестановку задней бабки | |

| При обработке конических поверхностей на станках, допускающих одновременное включение продольной подачи и подачи верхних салазок | Метод весьма удобен в производителен, так как не требуется переналадки станка. Недостатком является необходимость отсоедннения салазок суппорта от поперечного винта | |

| С использованием гидрокопировального суппорта | При обработке конических поверхностей с любым углом уклона (обратная конусность на спаде не более 30°) | Применяется на токарных станках, снабженных гидрокопировальным суппортом |

Как сделать внутренний конус на токарном.

Помогите неопытному токарю! Надо сделать копию шкива, посадочное место с конусом. Оригинал лежит на столе и никак не могу понять, как сделать такой же конус. градусамеров нету, да и градус на станке наверное не точный будет. Может есть какие то приемы скопировать конус?

я б выточил ответную часть притиркой по исходному отверстию, а потом спокойно точил новый примеркой по выточенному конусу

Zuvs, правильно.

Зажать образец в патрон конусом наружу. Поставить на малую продольную рычажный индикатор. Разворачивать малую продольную и гонять индикатор туда- сюда по внутренней поверхности конуса, пока не настроите движение малой продольной параллельно образующей исходного конуса. А потом точить новый конус.

https://www.internet-law.ru/gosts/gost/17554/ это скорее всего стандартный конус с конусностью 1/10

Понял, надо будет обзавестись таким!

ильфат (12 April 2012 – 21:12) писал:

Понял, надо будет обзавестись таким!

Я слышал про конусную линейку, но не видел как она выглядит, если кому не трудно покажите пожалуйста фото.

Прикрепленные изображения

ильфат (12 April 2012 – 19:51) писал:

есть формула д большое минус д малое (диаметры ) делённое на 2 л тоесть длинну конуса умноженную на 2 ,получаемое значение ищем в таблице тангенсов ….. там полученный грудус настраиваешь резцедержатель …. сообразишь есть конечно ещё геометрический способ ну я думаю с этим разберёшься

МТЗ-80, размеры конуса коленвала УД-2: D=31,8; d=28; l=32. Конусность по формуле: tg2α=(D-d)/2l=(31,8-28)/64=0,0594. Угол α=1,7о

Yugra (10 December 2017 – 20:09) писал:

размеры конуса коленвала УД-2: D=31,8; d=28; l=32

Сообщение отредактировал Mixxp: 11 December 2017 – 05:06

Кувалдыч, если растачиваем шкив по таким размерам – упираемся ступицей в болты крышки. В свое время приходилось частенько такой работой заниматься.

Разновидности конусов

Морзе может изготовляться по разным технологиям, поэтому не всегда один инструмент можно без проблем заменить на другой.

Прежде чем подбирать подходящий обтекатель, нужно определиться, какие у конуса Морзе размеры, соответствующие ГОСТу.

Инструменты зачастую отличаются друг от друга длиной, диаметром, величиной угла.

При выборе обтекателя нужно обращать внимание на буквенные обозначения и на цифры:

- число напротив буквы «Д» означает базовый размер конусного гнезда;

- числовой показатель возле «Л» — это глубина проникновения.

Размеры эти общие для всех стран, где активно применяется метрическая система счисления. Создаваемые сегодня обтекатели Морзе, как правило, имеют переходники, которые можно менять. Это упрощает работу, так как оборудование может быть совмещено с разными стандартами.

Заглавные буквы латинского алфавита обозначают особенности фланцевого сечения. Сам пролювий может иметь длину от 2,5 см до 16 см.

Сегодня наиболее качественными обтекателями для сверлильных станков можно считать инструменты, которые выпускаются под брендами «Кеннаметал» и «Капто».

Те, кто работает на станке, прекрасно знают, что они обладают хорошей устойчивостью к резким и значительным изменениям температуры. Конусы этих марок достаточно прочны и удобны в использовании. Они отвечают всем необходимым требованиям. Морзе, которые имеют маркировку «Капто», выпускаются на свет и распространяются по всему миру фирмой «Сандвик Коромант».

https://youtube.com/watch?v=evWPoMxRr-Q

Сегодня такие инструменты продвигаются как аналоги HSK высшего класса. Сам обтекатель при проекции на плоскость будет иметь форму треугольника. На его круглых краях есть углубления. Но следует заметить, что такой инструмент имеет довольно высокую цену, так как процесс его изготовления весьма сложный. В свою очередь, Капто подразделяются на несколько типов, наиболее популярными среди которых являются те, что обозначены как «С3» и «С10».

Первоначально такой инструмент создавался для того, чтобы его можно было использовать при зажиме цанговым методом.

Первоначально такой инструмент создавался для того, чтобы его можно было использовать при зажиме цанговым методом.

Существует разделение на 8 размеров: самый маленький из них обозначается как «КМ0», а самый большой — как «КМ7». Все остальные типы конусов также обозначаются буквами «К», «М» и цифрой от 1 до 6

. Впрочем, российский стандарт не рекомендует применять обтекатель Морзе КМ7, вместо него используется метрический конус № 80.

Обтекатели, которые созданы по дюймовым и метрическим стандартам, могут заменять друг друга. Они похожи во всем и различаются только резьбой хвостовика.