Устройство и характеристики

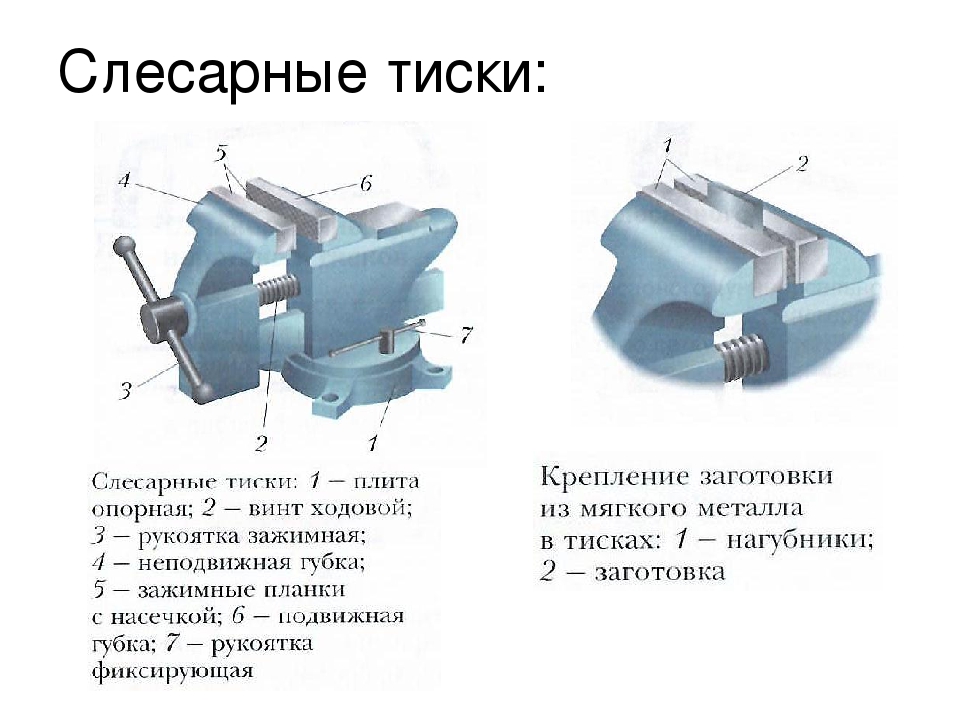

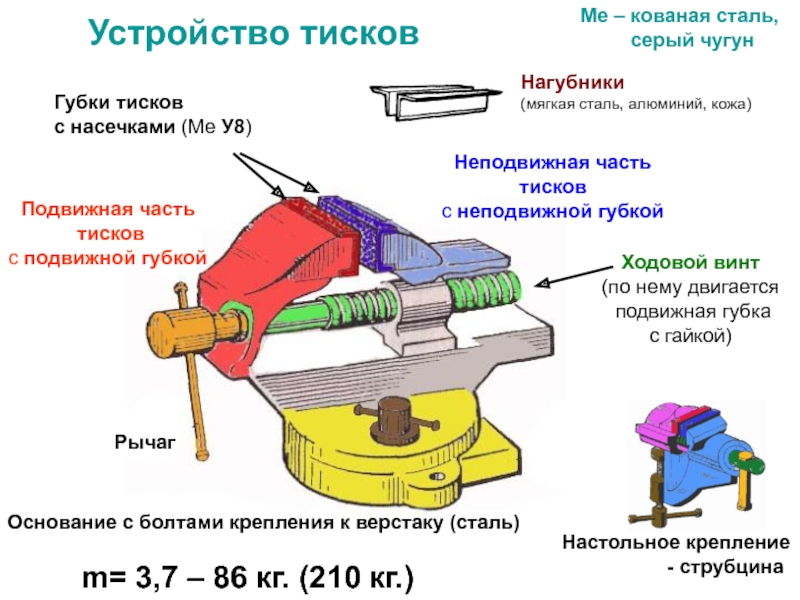

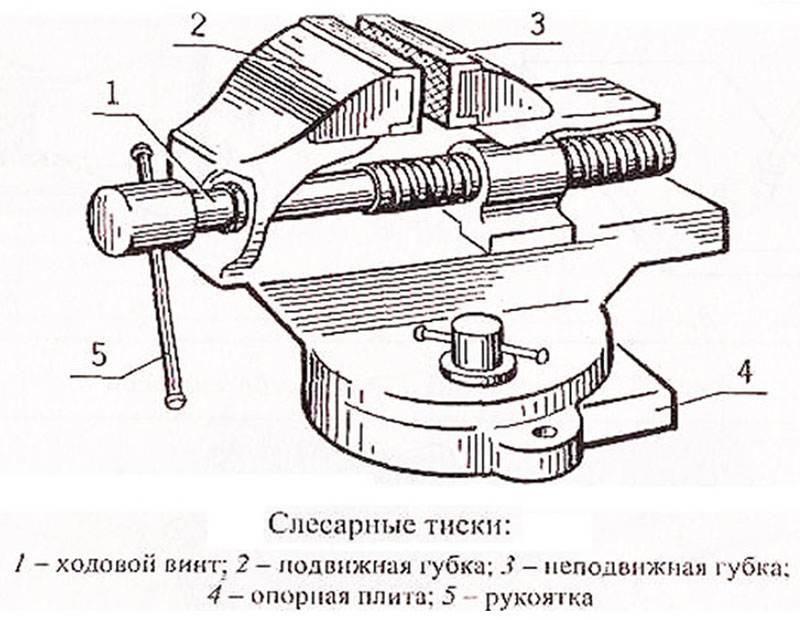

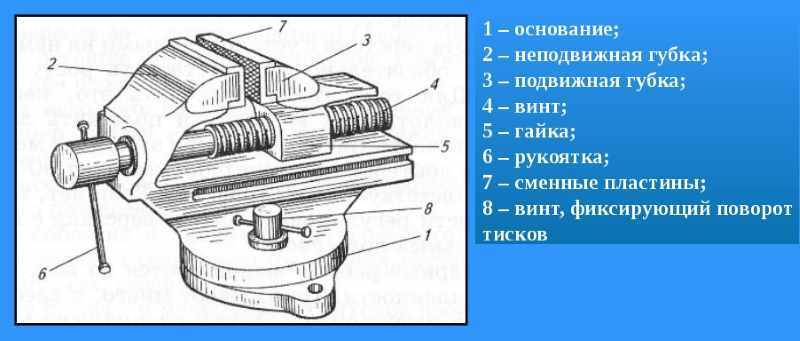

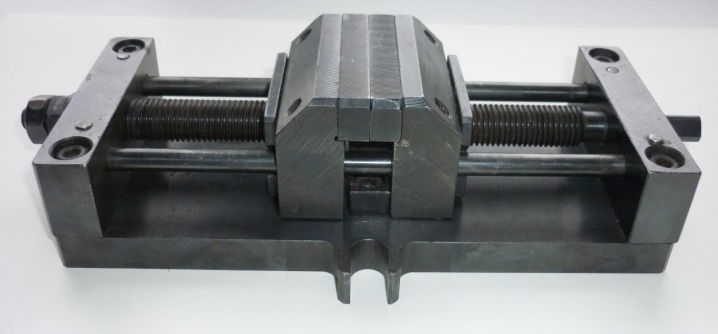

Стандартные тиски состоят из следующих основных элементов:

- Основание – фактически корпус тисков с опорной плитой, предназначенной для фиксации инструмента на столе, станке или верстаке, иногда оснащается наковальней. Крепление чаще всего болтовое, вакуумное (по типу присоски) или магнитное.

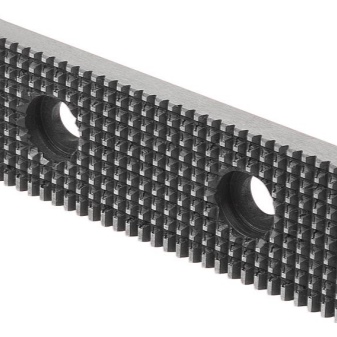

- Губки. Как правило, их две: неподвижная и подвижная. Первая является частью основания, а зажим детали осуществляется посредством движения по направляющим второй губки к первой. Каждая губка имеет плоские съемные накладки, которые называются щечками. Внутренняя поверхность может быть полностью гладкой, что предотвращает повреждение мягкой детали при ее зажиме, рифленой с глубокой фрезеровкой, обеспечивающей лучшее сцепление, а следовательно, фиксацию заготовок, или с мелкой насечкой для тех же целей. Во втором случае каждая отдельная ячейка рифленого рисунка имеет форму острой или срезанной пирамиды, либо же на щечке прорезаются вертикальные или горизонтальные борозды по всей длине.

- Зажимной винт с поворотной ручкой – собственно механизм, отвечающий за движение губки. Ходовой винт проходит сквозь всю конструкцию инструмента, а ручка необходима для его вращения без использования гаечного ключа или другого инструмента.

Конструкция разных видов тисков может значительно отличаться от описанной выше.

Так, например, вместо механического поджима винтом может использоваться гидравлика.

Также некоторый инструмент имеет двойные губки, то есть две пары, расположенные друг над другом.

В этом случае верхние губки – основные, имеют, как правило, классическое исполнение.

Нижние – дополнительные, для решения специфических задач.

Хорошим примером служат V-образные варианты литой или сборной конструкции, предназначенные для удержания заготовок с круглым поперечным сечением.

Еще одно интересное дополнение, которое чаще всего встречается на малых настольных тисках – кнопка блокировки губок, при помощи которой процесс разжима или фиксации заготовок многократно ускоряется.

Материал

По материалу изготовления тиски бывают:

- Металлические – чаще всего это чугунные инструменты, нередко встречаются и стальные, алюминиевые, дюралюминиевые варианты.

- Деревянные – часть столярного верстака, иногда самостоятельная конструкция. Предназначены для фиксации деревянных заготовок. Все элементы, кроме прижимного механизма (редко и он тоже) изготовлены из мягких, но одновременно прочных пород древесины, например, сосны.

Щечки зачастую изготавливаются из мягких материалов таких как: цветных металлов, дерева и даже твердой резины.

Учитывая, что их можно приобрести отдельно, механические характеристики подбираются индивидуально под материал зажимаемой детали.

Также производятся твердые каленые (примерно до 45 HRC) губки из стали.

Размеры и вес

Учитывая огромное количество видов тисков, можно смело говорить о действительно широком диапазоне их размеров.

Классические же слесарные инструменты, которые по праву считаются самыми популярными, так как подходят для решения большинства задач, имеют следующие размеры:

- • Малые: длина – 290 мм, высота – 140 мм, высота губок – 50 мм, ход губок – 80 мм, масса – 8 кг.

- • Средние: длина – 372 мм, высота – 180 мм, высота губок – 70 мм, ход губок – 125 мм, масса – 14 кг.

- • Большие: длина – 458 мм, высота – 220 мм, высота губок – 90 мм, масса – 27 кг, а губки раздвигаются на 160 мм.

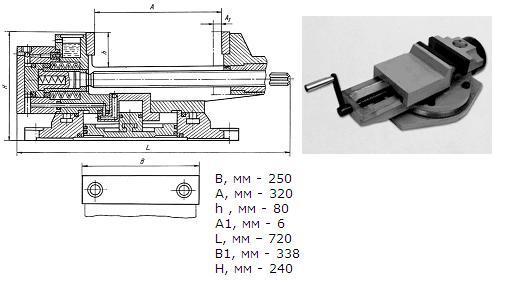

Существуют модели, размеры которых намного превосходят указанные выше.

Так, например, длина классических тисков Т-250 составляет 668 мм, а вес – 60 кг.

Их высокие губки выступают на 125 мм, и имеют ширину в 250 мм.

Приблизительные размеры стуловых тисков:

- Длина, ширина и высота: 370 – 400 мм, 180 – 200 мм, 180 – 200 мм.

- Рабочий ход подвижной губки: 120 – 160 мм.

- Высота губок: 65 – 75 мм.

- Масса: 13 – 19 кг.

Ручные тиски в среднем имеют длину 22 – 90 мм, ширину 6 – 45 мм, а высоту 100 – 150 мм.

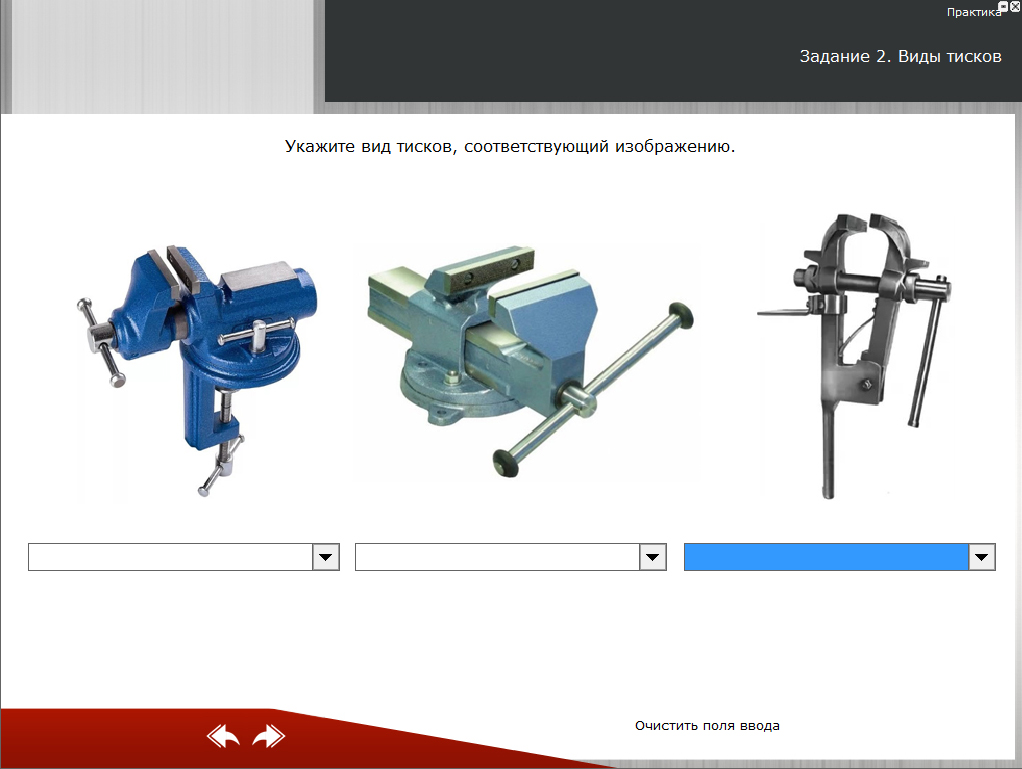

Основные виды тисков

В зависимости от назначения и конструктивных особенностей тиски подразделяются на:

- Слесарные — предназначены для крепления заготовок при проведении обработки ручными инструментами.

- Трубные. Применяются для резки и обработки труб и деталей круглого сечения. Отличаются специальной, полукруглой формой губок для увеличения площади соприкосновения с деталью.

- Станочные. Устройства повышенной точности предназначенные для крепления заготовок при обработке на металлорежущих станках.

- Столярные. Предназначены для работы с деревянными и пластиковыми заготовками.

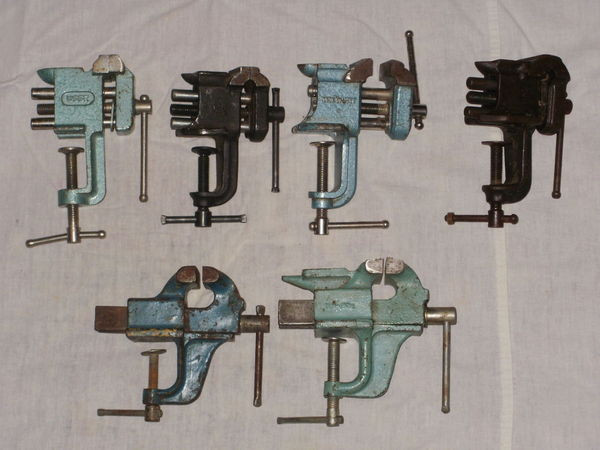

- Ручные. Компактный инструмент не требующий фиксации к верстаку. Предназначен для крепления небольших заготовок.

Рассмотрим станочные и основные типы слесарных тисков как наиболее часто используемых в современной металлообработке.

Это интересно: Размеры будки и вольера для хаски

Неисправности и ремонт тисков

Чаще изнашиваются функциональные части инструмента или корпус.

Происходит из-за превышения нагрузок или слабости металла. Отламываются куски в моделях, изготовленных с использованием чугунных элементов. Ремонт предполагает сваривание поврежденного элемента и основы. Выполняется в сервисе или домашних условиях.

Чаще используются никелевые или железо-никелевые . корпусов тисковых гаек выполняют газопорошковым методом.

Вынимается шток и гайка с трапециевидной резьбой, после чего заменяется аналогом.

За неимением аналога вытачивается самостоятельно с помощью токарного инструмента:

- В качестве альтернативы подходящая деталь обтачивается с использованием сверлильного станка или , болгарки с .

- От штока отрезается резьбовая часть.

- В остатке штока сверлятся по оси симметрии отверстия.

- Детали совмещаются с помощью штифта, а затем свариваются.

Признак неисправности – вал выкручивается, хотя деталь остается зажатой и не вынимается. Ремонт трудоемок, требует полного разбора инструмента и вытачивания нового штифта. Основную проблему при замене готовит сборка. От ее корректности зависит работоспособность тисков:

- На очищенное основание надвигаются главные губы как можно глубже к бортику корпуса (обычно он расположен слева).

- Устанавливаются и крепятся по очереди планки, затем для их жесткой фиксации потребуется немного сдвинуть губы в обратную сторону.

- Внутрь вставляется винтовой зажим и сам ходовой винт, после чего конструкция фиксируется гайкой.

- Монтируется новый штифт, предварительно смазанный литолом.

- Устанавливается защитный кожух и крепится с помощью винтов.

- Инструмент прикручивается к основанию.

Перечисленные неисправности невозможно починить без подручного оборудования или аналогичных деталей. Если их нет, инструмент потребует сервисного ремонта.

Неисправности и ремонт тисков

Чаще изнашиваются функциональные части инструмента или корпус.

Разрушение корпуса

Происходит из-за превышения нагрузок или слабости металла. Отламываются куски в моделях, изготовленных с использованием чугунных элементов. Ремонт предполагает сваривание поврежденного элемента и основы. Выполняется в сервисе или домашних условиях.

Чаще используются никелевые или железо-никелевые электроды. Сварку корпусов тисковых гаек выполняют газопорошковым методом.

Износ винта

Вынимается шток и гайка с трапециевидной резьбой, после чего заменяется аналогом.

За неимением аналога вытачивается самостоятельно с помощью токарного инструмента:

- В качестве альтернативы подходящая деталь обтачивается с использованием сверлильного станка или ножовки, болгарки с отрезным кругом.

- От штока отрезается резьбовая часть.

- В остатке штока сверлятся по оси симметрии отверстия.

- Детали совмещаются с помощью штифта, а затем свариваются.

Износ стопорного штифта

Признак неисправности – вал выкручивается, хотя деталь остается зажатой и не вынимается. Ремонт трудоемок, требует полного разбора инструмента и вытачивания нового штифта. Основную проблему при замене готовит сборка. От ее корректности зависит работоспособность тисков:

- На очищенное основание надвигаются главные губы как можно глубже к бортику корпуса (обычно он расположен слева).

- Устанавливаются и крепятся по очереди планки, затем для их жесткой фиксации потребуется немного сдвинуть губы в обратную сторону.

- Внутрь вставляется винтовой зажим и сам ходовой винт, после чего конструкция фиксируется гайкой.

- Монтируется новый штифт, предварительно смазанный литолом.

- Устанавливается защитный кожух и крепится с помощью винтов.

- Инструмент прикручивается к основанию.

Перечисленные неисправности невозможно починить без подручного оборудования или аналогичных деталей. Если их нет, инструмент потребует сервисного ремонта.

Лучшие станочные тиски

При работе со сверлильными или фрезерными станками не обойтись без станочных тисков. Они надежно фиксируют обрабатываемую заготовку, обеспечивая безопасность работника при выполнении операций. Отличительной чертой станочных тисков является усиленный корпус с плоской подошвой. Специалисты рекомендуют следующие модели.

WILTON WI91193RU

Рейтинг: 4.9

Идеальным приспособлением для оснащения сверлильного станка являются тиски WILTON WI91193RU. Благодаря доступной цене они находят применение, как в производственных цехах, так и в гаражах. Производитель предусмотрел возможность крепления инструмента к станине станка или к верстаку (столу). Прорези позволяют точно выставить тиски, подстроившись под положение сверла. Ширины губок (75 мм) хватает для фиксации заготовок разной формы. Для удобства пользования модель имеет шарнирное соединение рукоятки с зажимным винтом. Учитывая приемлемую стоимость, эксперты отдали тискам первое место в нашем рейтинге.

Пользователям нравится простота и удобство в работе, неплохая внешность и доступная цена. Что касается качества сборки, то отмечается много мелких “косяков”.

- приемлемая цена;

- приятный внешний вид;

- чугунное основание;

- надежная фиксация заготовок.

есть претензии к качеству сборки.

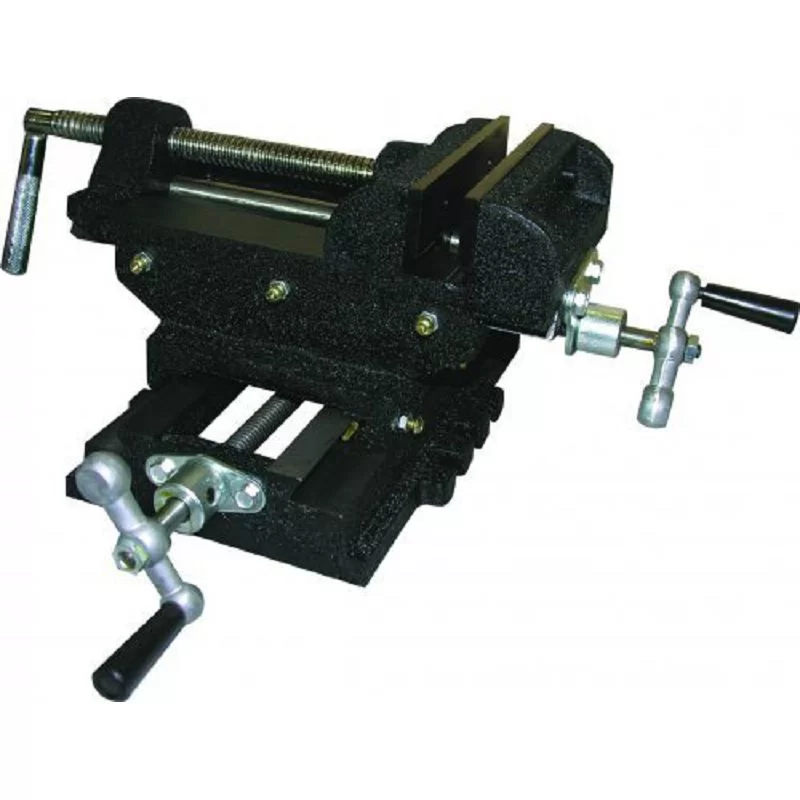

Enkor 20081

Рейтинг: 4.8

Максимальный комфорт при работе на сверлильном станке обеспечивают крестовинные тиски Enkor 20081. На первый взгляд покупателя может оттолкнуть высокая цена. Однако она полностью оправдывается множеством регулировок. Один раз зажав деталь, можно перемещать ее с помощью двух рукояток (продольная и поперечная подача). Продольное перемещение ограничивается 160 мм, максимальный поперечный сдвиг достигает 125 мм. Чтобы точно устанавливать заготовку, на ручках имеются деления. Бороться с люфтами помогают 3 винта. Инструмент можно зафиксировать с помощью 7 крепежных отверстий.

Похвалы машинные крестовинные тиски от экспертов и пользователей получили за удобство. А вот грубоватое качество изготовления и высокая цена не позволили модели обойти победителя рейтинга.

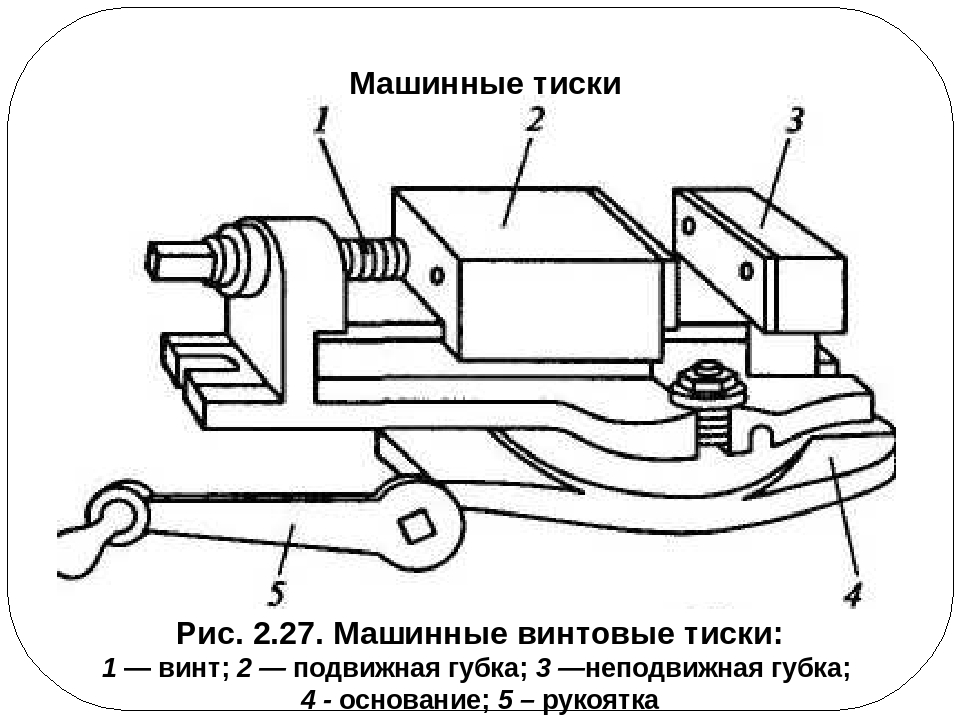

Отличие станочных тисков от слесарных

В зависимости от специфики использования, устройства для закрепления деталей бывают станочными или слесарными. В чем их конструктивные и функциональные различия:

- Станочные тиски, как понятно из названия, используются для обработки изделий на сверлильных, фрезеровальных, токарных и других станках. Они могут крепиться на поворотную платформу оборудования, которая обеспечивает выбор удобного для работы угла фиксации детали. Конструкция таких тисков оптимальна для надежной установки на станок: плоская нижняя часть имеет длинные боковые разрезы для крепления болтами к поверхности. Сменные накладки на губки устройства часто имеют V-образные пазы, улучшающие вертикальную и горизонтальную фиксацию заготовок цилиндрической формы.

- Тиски слесарные для дома и производства актуальны при обработке деталей ручным или электрическим инструментом и устанавливаются на верстак. Устройство крепится к поверхности парой болтов через отверстия в основе. Слесарным тискам нет нужды быть настолько же жесткими и устойчивыми, как станочным, поэтому они подходят для работы с более мягкими материалами – деревом или пластиком.

Устройство тисков

Упрощенно конструкция тисков состоит из двух губок и фиксирующего механизма с ручкой, предназначенных для плотного зажатия деталей во время обработки.

Одна губка неподвижна, поскольку прикреплена к статичному корпусу или станине тисков, а другая поддерживает перемещение путем скольжения.

Фиксирующий механизм состоит из следующих элементов:

- Ходовой винт – соединен с губками, проходит через конструкцию тисков. Чаще всего имеет трапециевидную резьбу и выполнен из стали. Движение винта управляется ручкой, которая расположена на внешнем конце.

- Опорная плита или станина чаще всего изготавливается из чугуна. Встречаются прочные стальные и облегченные дюралюминиевые вариации.

- Губки – чаще сменные с винтовым креплением. Подвижная губа обычно чугунная. Мягкие вариации подразумевают изготовление этой детали из пластика или цветных металлов.

Крепеж инструмента к поверхности происходит с помощью винтов или струбцины. Реже встречаются модели с магнитной фиксацией. Конструкции с плоским основанием или повышенным весом доступны и без крепежных элементов.

При вращении винта по часовой стрелке подвижная губка сдвигается к станине, благодаря чему происходит фиксация детали. При вращении против часовой стрелки рукоятка перемещает скользящую губку в сторону от неподвижного зажима и открывает зазор между ними.

Жесткая фиксация помогает при распиловке, сверлении или иной механической обработке зажатых деталей.

Описание

Ручные тиски представляют собой шарнирно-губцевый инструмент, не требующий крепления к поверхности и обладающий быстрой фиксацией. Главной функцией ручных тисков является надёжная фиксация готовых деталей или заготовок для их механической обработки.

Конструкция инструмента очень проста и внешне напоминает плоскогубцы. Фиксация деталей происходит между двух губок, поджим которых осуществляется с помощью гайки с барашком. Во время работы тиски удерживают одной рукой, при этом второй рукой выполняют обработку детали.

Область применения ручных тисков довольно широка.

- Ими активно пользуются при выполнении мелких сварочных работ в автомобильном сервисе и на промышленном производстве.

- Помимо сварки, тиски используют вместо гаечного и разводного ключей при необходимости раскрутить резьбовое соединение, а также осуществляют с их помощью откручивание гаек и болтов со сбитыми гранями.

Материал изготовления ручных зажимов и на что он влияет

В большинстве случаев для изготовления струбцины используется металл. Однако встречаются также изделия из дерева или пластика. В чем заключаются особенности каждого вида материала для производства струбцины, выясним далее.

Чугунные кованные — к числу основных их достоинств относятся такие свойства, как долговечность, прочность и надежность. Из чугуна изготавливают струбцины F-образной формы с винтовым зажимом. Главным их отличием является высокая стоимость.

Из пластика — используются для работы с любыми видами материалов, кроме металла. Чаще всего их применяют при монтаже натяжных потолков или склеивания резиновых, пластиковых и прочих деталей. Производят их из полимеров, которые обладают устойчивостью к механическим нагрузкам.

Металлические штампованные — это самый распространенный вид струбцин, которые выбирает большинство мастеров. Используют их для различных целей, но основное назначение — монтаж металлокаркасных и несущих конструкций. Для противостояния коррозии, металлические поверхности вскрывают цинком или гальваническими веществами.

Деревянные — они предназначены для работы с хрупкими и мягкими материалами, в том числе, и с изделиями из дерева. Основное условие их изготовления — использование твердых пород древесины, что исключает вероятность выхода из строя при эксплуатации.

Из алюминия — их получают путем литья, а к числу основных достоинств таких устройств относятся: легкость, устойчивость к коррозии и невысокая цена

При этом очень важно учитывать, что такие модели не предназначены для эксплуатации с воздействием интенсивных нагрузок.

Встречаются также струбцины из различных сплавов металлов, но такие инструменты не отличаются надежностью. Изготавливаются они в Китае, и поставляются в Россию, Украину, Беларусь. Многие мастера предпочитают выбирать именно такие варианты струбцин, ведь внешне они не отличаются от изделий из чугуна или штампованного металла, и подкупают своей доступной ценой.

Это интересно! Если выбираете струбцину китайского производителя, то важно при этом учитывать, что под воздействием интенсивных нагрузок она может выйти из строя. В итоге мастер лишится не только инструмента, купленного пусть не за высокую цену, но самое главное, он рискует своей безопасностью.

Классификация и виды механизмов

Все выпускаемые устройства делятся на несколько категорий:

- ручные;

- слесарные;

- станочные;

- пневматические.

Машинные станочные тиски дополнительно подразделяются на токарные, фрезерные и сверлильные, в зависимости от того, для какого типа станка они разработаны. К станине устройства крепятся посредством шпонок, винта и широкого спектра дополнительных элементов: магнитов, рычагов, эксцентриков. Также они могут иметь съемные губки разных размеров и форм для крепления различных заготовок.

Чаще в промышленности применяются стальные, а не чугунные поворотные станочные тиски с механизированным (гидравлическим или пневматическим) приводом, ускоряющим процесс крепления детали и повышающим надежность фиксации.

Виды и назначение

Изделия делятся на несколько видов в зависимости от того, для какого типа операции они были разработаны:

- неповоротные;

- поворотные;

- прецизионные;

- универсальные;

- модульные.

Наиболее удобны поворотные устройства, позволяющие менять угол обработки детали непосредственно в процессе работы (без необходимости ее закрепления в новом положении). Это становится возможным за счет подвижной платформы, двигающейся за счет привода. Однако высокая подвижность отрицательно сказывается на прочности фиксации, поэтому она должна компенсироваться другими параметрами (например, снижением количества оборотов).

Если требуется повышенная точность, используются прецизионные станочные тиски, которые также могут быть:

- поворотными (заготовка крепится перпендикулярно инструменту);

- двухосевыми (поддерживается два варианта крепления);

- синусными (фиксация под произвольным углом).

Они оснащаются губками повышенной прочности с дополнительной шлифовкой, улучшающей сцепление между изделием и заготовкой, и используются при проведении фрезерных работ.

Выбор подходящего оборудования

Правильный выбор поворотных станочных тисков позволяет добиться следующих преимуществ:

повысить прочность крепления, что особенно важно при работе с крупными металлическими заготовками;

снизить расходы на обслуживание производственной линии: качественное устройство нечувствительно к механическим повреждениям, коррозии, хорошо сопротивляется износу;

повысить точность работ без изменения технологического цикла;

добиться жесткой фиксации без люфта, что уменьшает риски брака.

При подборе поворотных станочных тисков (например, глобусных) в первую очередь учитываются их размеры: 80, 100, 125, 160, 200, 250, 320 мм. При этом следует помнить, что цифры могут означать разные параметры: например, маркировка «100 мм» говорит о ширине губок, а отметка «200 мм» может показывать их максимальный раствор.

Также необходимо опираться на тип оборудования (фрезерное, шлифовальное или другое), для которого приобретаются тиски, и учитывать особенности заготовок (размер, форма, масса, материал). Это определит предпочтительный материал корпуса и губок (сталь или чугун), подходящие модели, требуемый класс точности.

Если станочные тиски приобретаются впервые, то лучше предварительно получить профессиональную консультацию у производителя – это позволит избежать ошибок при покупке.

Типы тисков – основные виды слесарных, станочных и др. тисков

Тиски – это механические фиксирующее устройство, применяемое при ручной и машинной обработке заготовок. Используются при необходимости жесткой фиксации заготовки, необходимости расположения от неё на безопасном расстоянии или освобождении рук для проведения других работ.

Конструкция и применение

Тиски применяются при обработке металлов, дерева, пластика и других материалов в единичном и мелкосерийном производстве, а также при проведении ремонтных и других операций. Благодаря простоте конструкции и универсальности большинство видов тисков могут применяться и в быту, и в небольших ремонтных мастерских, и в цехах крупных предприятий.

Основным рабочим элементом тисков являются две губки, между которыми зажимается обрабатываемая деталь. Необходимое усилие прижима обеспечивает фиксирующий механизм с ручной регулировкой. Одна губка является неподвижной и надежно прикреплена к корпусу. Вторая перемещается под действием фиксирующего механизма обеспечивая зажим детали.

В состав фиксирующего механизма входит ходовой винт с трапециевидной резьбой. Он соединен с подвижной частью корпуса и обеспечивает её линейное перемещение путем вращения по часовой стрелке через расположенную в корпусе гайку. Вращение винта обеспечивает ручка. Корпус тисков располагается на опорной плите или станине имеющей отверстия для крепления к верстаку или станине металлообрабатывающего станка. Крепеж осуществляется с помощью винтов или струбцины.

Основные виды тисков

В зависимости от назначения и конструктивных особенностей тиски подразделяются на:

- Слесарные – предназначены для крепления заготовок при проведении обработки ручными инструментами.

- Трубные. Применяются для резки и обработки труб и деталей круглого сечения. Отличаются специальной, полукруглой формой губок для увеличения площади соприкосновения с деталью.

- Станочные. Устройства повышенной точности предназначенные для крепления заготовок при обработке на металлорежущих станках.

- Столярные. Предназначены для работы с деревянными и пластиковыми заготовками.

- Ручные. Компактный инструмент не требующий фиксации к верстаку. Предназначен для крепления небольших заготовок.

Рассмотрим станочные и основные типы слесарных тисков как наиболее часто используемых в современной металлообработке.

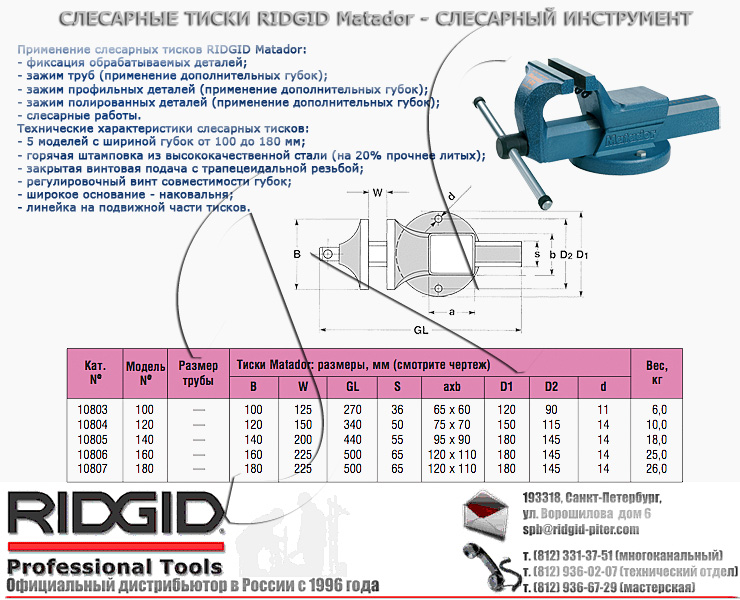

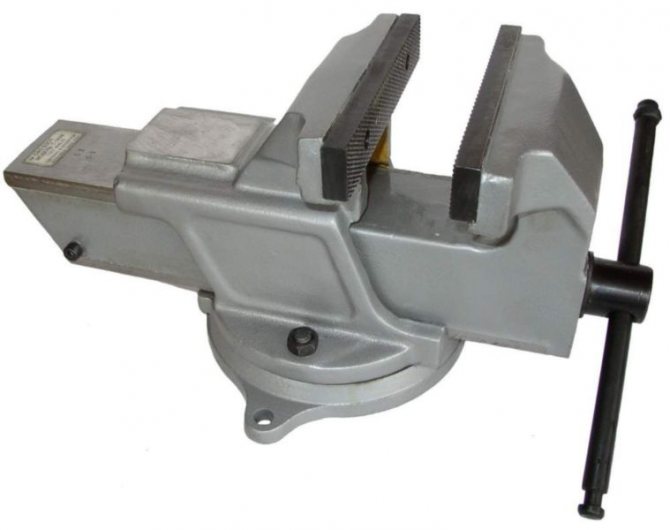

Слесарные тиски

Приспособление для фиксации деталей и заготовок перед обработкой ручным или электроинструментом. Устанавливаются на стол или верстак и крепятся болтами в основании. По конструкции могут быть стуловыми или параллельными, стационарными или поворотными, с шириной губок от 45 до 200 мм. В среднем ширина фиксируемой детали, что определяется ходом подвижной губки, составляет 140 мм.

Параллельные тиски могут иметь стационарную или поворотную конструкцию с возможностью вращения вокруг оси на 60° и более. Стационарные модели тисков дешевле и используются для работ в одном положении. Своё название они получили благодаря параллельному движению подвижной губки относительно неподвижной части. Тиски оснащены накладными губками из инструментальной стали, основание выполняется из чугуна или стали, подвижные элементы – из углеродистой стали.

Стуловые тиски являются устаревшим типом конструкции, но продолжают применяться в быту и ремонтных мастерских. Своё название получили благодаря тому, что фиксировались на основание в форме стула. Представляют собой конструкцию состоящую из основания и поворотного диска, которые по центру соединяются винтами. На корпусе, как правило, имеется наковальня. Ширина губок составляет от 90 до 180 мм. Достоинствами данной конструкции являются простота и прочность, быстрый разжим губок и возможность фиксации длинных деталей.

Станочные тиски

Это приспособления для высокоточной фиксации заготовок перед проведением обработки на сверлильных, фрезерных и других видах станков. От слесарной разновидности они отличаются малым разбегом или полным отсутствием люфта. Предназначены для фиксации на станинах металлообрабатывающего оборудования или производственных верстаках. Для удобства работ, как правило, оснащены поворотным механизмом.

В зависимости от возможности расположения заготовки существуют следующие типы станочных тисков:

- Стационарные. Деталь фиксируется под прямым углом к тискам.

- Синусные. Возможна фиксация обрабатываемой детали под любым углом необходимым для обработки.

- Многоосевые. Тиски имеют возможность поворота по различным координатным осям.

Основными достоинствами данного типа оснастки является высокое усилие зажима, жесткое крепление деталей и возможность проведения высокоточных операций.

Выбор струбцины для дома и гаража: критерии и рекомендации

Выбор зажимного инструмента даже у профессионального мастера может вызвать массу вопросов, что уже говорить о новичках. Посещая современный строительный магазин, можно столкнуться с большим разнообразием разновидностей струбцин, которые предназначены для решения конкретных задач. И чтобы решить эти задачи максимально правильно, следует ответственно подойти к процессу выбора струбцины

Специалисты рекомендуют принять во внимание следующие критерии:

- Механизм фиксации заготовки — наиболее популярными являются модели, оснащенные винтовыми зажимами. Они практичны, удобны и недорогие. Выбирая струбцину с резьбовым механизмом, рекомендуется отдать предпочтение моделям с передвижной губкой. Их преимущество в том, что они позволяют работать с заготовками любых размеров.

- Усилие зажима — это еще один очень важный параметр, ведь от него зависит не только качество и скорость проведения работ, но и безопасность. Этот параметр зависит непосредственно от типа используемого инструмента, и может варьироваться в пределах от 20 кг до 1 тонны. Максимальное усилие естественно обеспечивают гидравлические и вакуумные струбцины.

- Присутствие вспомогательных элементов — при помощи струбцины можно не только сжимать заготовки, обеспечивая тем самым временное их соединение, но и использовать в качестве распорного инструмента. Такая опция в приборе точно не будет лишней.

Вес — чем тяжелее инструмент, тем сложнее им работать. На массу прибора влияют такие факторы, как размер инструмента и материал, из которого он изготовлен. Самыми тяжелыми являются чугунные и стальные приборы, а легкие — из дерева, алюминия и пластика. Выбирая инструмент по весу, стоит также учитывать, что чем меньше масса, тем соответственно ниже его надежность и прочность.

- Подверженность коррозии — металлические части струбцин защищают при помощи краски или специального цинкового покрытия, что позволяет увеличить эксплуатационный ресурс инструмента. Устройства с гальваническим покрытием стоят дороже, чем окрашенные.

- Дополнительные аксессуары — чтобы повысить удобство работы со струбцинами, многие производители оснащают их различными элементами. Одним из таковых элементов является Т-образная рукоять, главным предназначением которой является регулировка усилия зажима. На губках крепятся резиновые накладки, которые предотвращают повреждение поверхности зажимаемых деталей. При работе с металлическими деталями такие накладки также играют большую роль. Их отсутствие не повлечет за собой деформацию металлических заготовок, но при этом вероятность их смещения не исключена.

Хотя струбцина является многофункциональным зажимным инструментом, однако при ее использовании необходимо учитывать условия эксплуатации, к примеру, не рекомендуется работать пластиковым инструментом с металлическими заготовками. Если вы уважающий себя мастер, то обязательно должны иметь в распоряжении минимум пять разновидностей струбцин.

Разновидности

Принципиальных различий в разных конструкциях тисков нет. Может различаться количество губок (могут быть дополнительные), а также их конфигурация (есть угловые модели, есть цепные тиски для труб, а есть и специальные).

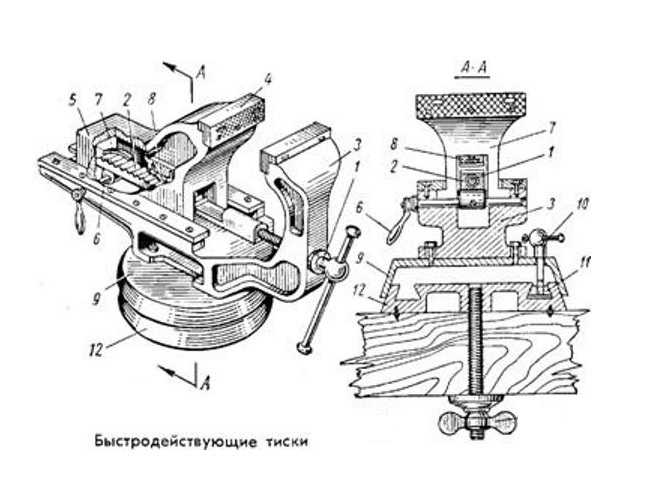

Стуловые. В них подвижная губка закреплена на шарнире и перемещается по окружности, как у щипцов (на небольшой угол). Сейчас они практически не используются.

Параллельные делятся на 2 вида:

- с одной подвижной губкой;

- самоцентрирующиеся.

В последнем варианте они обе имеют привод, и зажимаемая деталь оказывается строго по центру корпуса. Такие конструкции применяются в машиностроении для выполнения однотипных операций. Для слесарных задач их покупка нецелесообразна.

Одна из важнейших частей – это сменные накладки. Для закрепления разных заготовок материал их изготовления отличается. Это может быть:

- дерево;

- пластмасса;

- твердая резина;

- мягкий металл (медь, алюминий и другие);

- закаленная сталь.

Также губки различаются насечкой. Она бывает:

- пирамидальная с острой вершиной;

- пирамидальная с плоской вершиной;

- в виде сетки.

Общие правила выбора накладных пластин следующие:

- для твердых заготовок нужны мягкие губки – если использовать жесткие, деталь будет прокручиваться, и это приведет к браку, а то и к несчастному случаю;

- для деталей из мягких материалов нужны твердые губки с насечками – это предотвратит проскальзывание заготовки и обеспечит высокую точность установки.

Нужно учитывать, что точность базирования заготовки в мягких губках будет ниже, чем в твердых. Это вызвано деформацией накладок. Но это актуально для прецизионных зажимов на станках с ЧПУ. Для обычных слесарных тисков это не играет большой роли, поскольку обработка ведется вручную.

Сменные губки можно изготовить без использования сложного оборудования. Но сначала нужно определиться с размерами.

Поворотные параллельные слесарные тиски — конструкционные особенности

Массивное основание устройства имеет три уха с отверстиями. Их назначение – это закрепления устройства на верстаке с помощью болтов. Основание может быть стальным или чугунным, так как оно не несёт ударных нагрузок. Верстак, стол или бревно, к которому будут крепить устройство, должно иметь большой вес, быть устойчивым и труднопереворачиваемым. Устанавливать приспособление нужно на горизонтальной поверхности поворотной рукояткой к краю. Самое удобное положение – это, когда поворотная рукоятка свободно вращается без перекидывания и не задевает за край верстака.

Неподвижная губка в своём основании имеет два винта, которые предназначены для фиксирования её положения относительно основания. После ослабления обеих винтов, механизм слесарных тисков можно поворачивать за и против часовой стрелки на произвольный угол (до 120°) относительно основания. После установки необходимого рабочего положения, фиксирующие винты необходимо затянуть.

В верхней части неподвижная губка переходит в плоскость, которая имеет назначение наковальни. Именно пользование слесарными тисками, изготовленными по ГОСТ 4045-75, как наковальней обуславливает использование стальных составляющих.

Часть верхней губки в месте зажима заготовки оборудована сменной щёчкой. Она крепится посредством двух винтов с потайными головками. Полное закручивание винтов не приводит к неподвижности накладки. Это необходимо для того, чтобы заготовка не повреждалась при сильном закручивании зажимного винта. Щёчки всегда стальные, даже если другие части выполнены из чугуна. Сменные накладки закаляются и могут иметь насечки двух видов: крестообразной или точечной. При закреплении мягких материалов, их поверхность может повреждаться насечкой. Если это критично, то можно использовать на щёчках мягкие прокладки (из дерева, алюминия). Кроме того, при закреплении деталей, имеющих форму близкую к сферической или цилиндрической, рекомендуется устанавливать щёчки специальной геометрической формы вместо обычных плоских, которые тоже предусмотрены ГОСТом.

Подвижная губка тоже оборудована аналогичной стальной щёчкой с насечкой. Своё прямолинейное перемещение она обеспечивает наличием направляющим пустотелым прямоугольным параллелепипедом (хоботом), который движется сквозь прямоугольное отверстие в неподвижной губке (направляющий хобот и отверстие могут быть и другой формы – полукруглой, трапецевидной).

Фиксация заготовки и перемещение подвижной губки осуществляется благодаря винту, который вращают с помощью поворотной рукоятки. Винт может иметь различный шаг резьбы. Чем он мельче, тем более точно можно зажать заготовку.

Пневматические параллельные слесарные тиски

Выпуск таких приспособлений регламентирован ГОСТ 12.2.029-77. Конструкционно это приспособление отличается от обычного зажимного слесарного механизма (изготовленного по ГОСТ 4045-75) только наличием пневматического привода, который обеспечивает высокую скорость работы (2-3 с для одного закрепления), одинаковое зажимное усилие и исключает применение большой физической силы. Управление осуществляется с помощью рычага или педали.