Изготавливаем механический молот

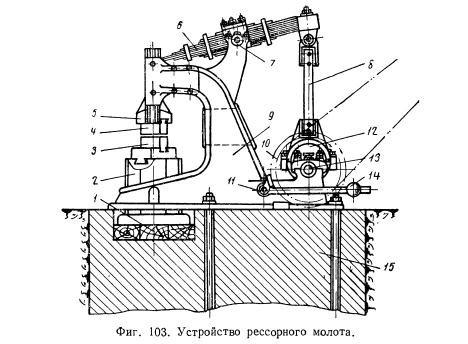

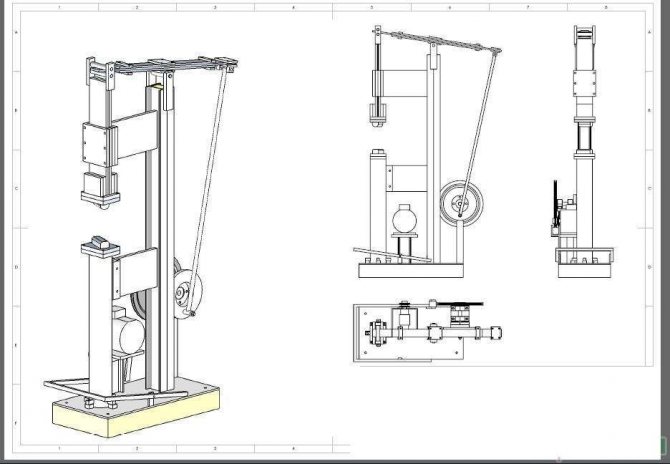

Наиболее доступный по конструкции – механический молот рессорного типа: он компактен, и может быть достаточно производительным: эл. привод может обеспечить до 200…300 ходов в минуту.

Самодельный кузнечный молот рессорного типа с электрическим приводом состоит из:

- Эл. двигателя, управляющим вращением кривошипного вала.

- Исполнительного механизма для получения колебаний.

- Рессоры (используют автомобильную, не имеющую трещин и расслоений металла).

- Бойка с системой направляющих элементов.

- Станины Т-образного типа.

- Шабота или нижней плиты, где производится собственно ковка.

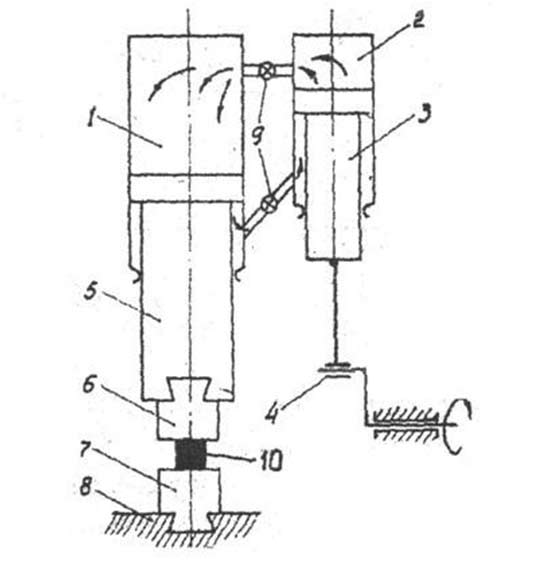

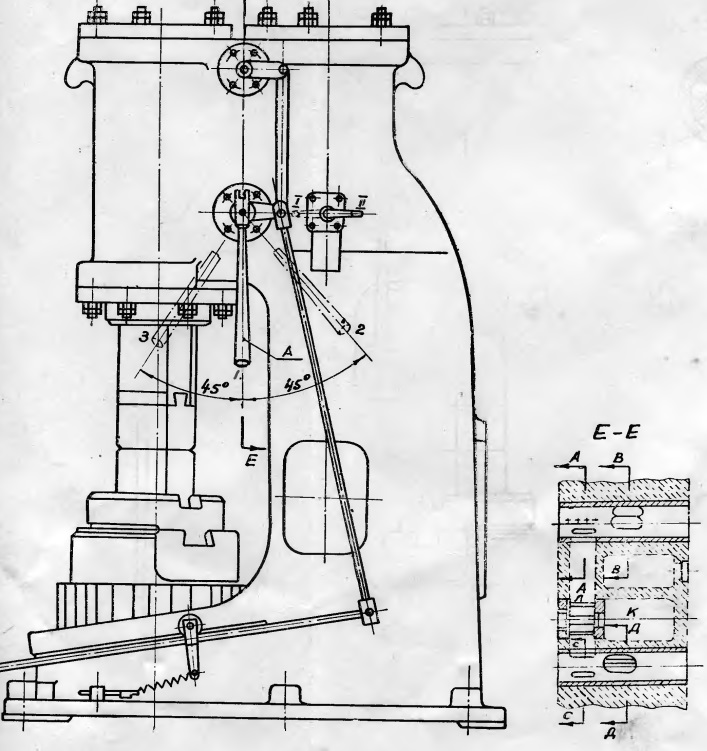

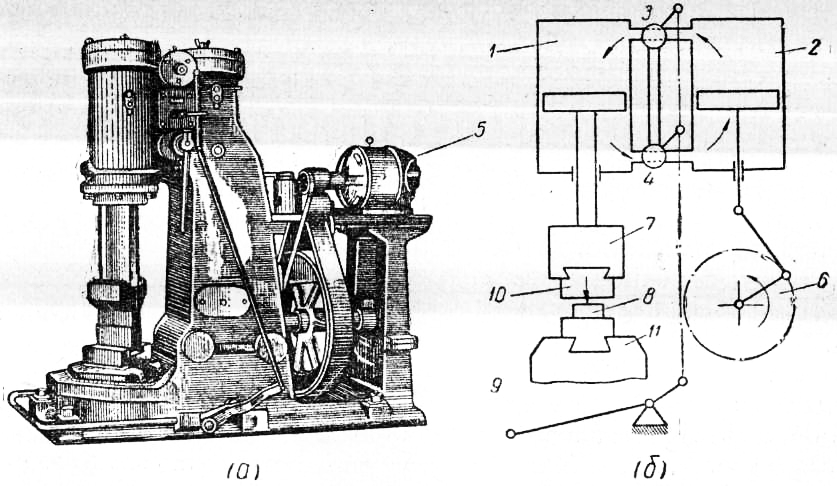

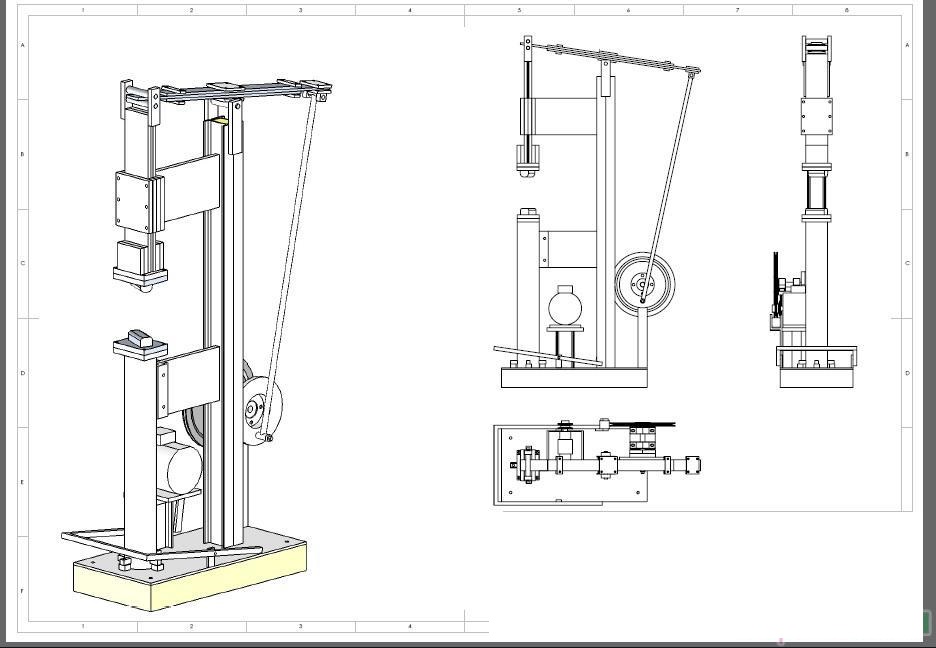

Чертеж общего вида самодельного кузнечного молота

Скачать чертежи пружинно-рессорного молота

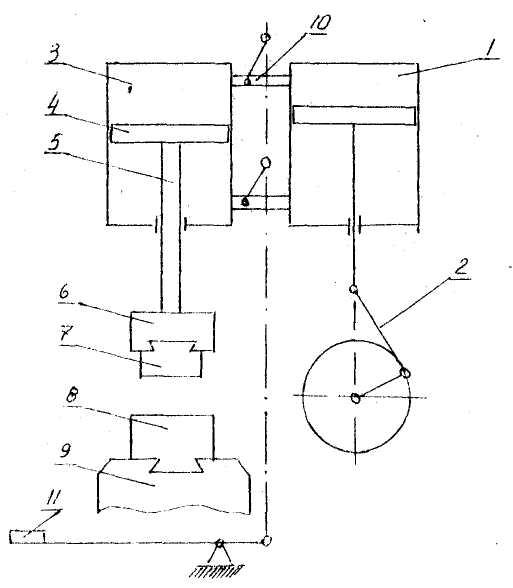

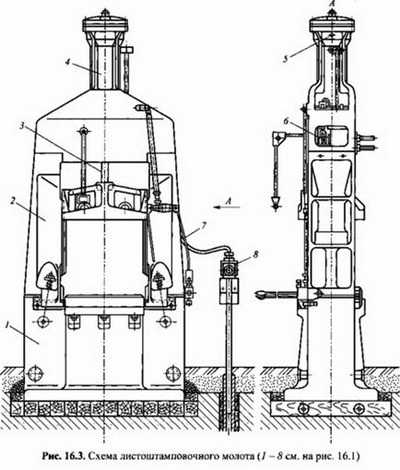

Ручной механический молот с доской/ремнём включает в себя:

- Две замкнутые сверху стойки с направляющими пазами.

- Бойка с посадочным местом под передающий элемент.

- Шабота.

- Механизма подъёма с фиксатором (можно использовать обычную трещотку от блокировочных приспособлений грузоподъёмных лебёдок).

- Ремня или доски, которые соединяется сверху с бойком (в качестве материала доски принимают обычно дуб или лиственницу).

Чертежи оборудования обычно указываются в привязке с его фактической производительностью и мощностью, поэтому подбор оптимальной массы лучше выполнять после изготовления всех остальных узлов.

Последовательность сборки механического молота заключается в следующем. К выходному концу вала эл. двигателя присоединяют (можно муфтой) конец вала кривошипно-шатунного механизма. Далее посредством рычага к нему крепят рессору, которая должна иметь колебание в опорах. К рессоре шарнирно прикрепляется боёк, после чего производится регулировка направляющих (посадка в отверстии должна предусматривать зазор не менее 1,0…1,5 мм).

На завершающем этапе проверяют действие кривошипного узла и, при необходимости, уменьшают свободных колебаний рессоры (за счет ужесточения её крепления в опорах).

Сделать самодельный кузнечный молот не так сложно, если тщательно проработать чертежи применительно к конкретным условиям использования ковочного оборудования.

Скачать информацию по прочим молотам:

- молоты типа «Шлеп-нога»

- фрикционные молоты

- пружинно-ресорные молоты

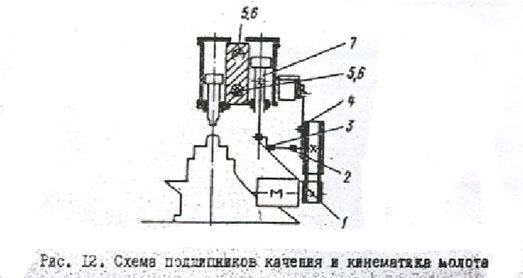

Устройство механизма кузнечного молота

На первом этапе сборки механизма кузнечного молота изготавливают рычаг. На один его конец монтируют боек, другой оснащают противовесом.

При этом конструкция рычага может выполняться как в сборном, так и монолитном виде. Как правильно сделать рычаг, можно более детально рассмотреть в предложенном видео материале.

Исключить выгибание рычага в момент сильных ударов позволит применение полосовой стали, но никак не трубы. При этом сталь должна иметь толщину не менее чем 25 мм, ширину около 70 мм.

Для этого в готовое отверстие вставляется и приваривается сегмент трубы, она будет выступать в качестве подшипника.

При 70-ти мм ширине стальной полосы отверстие должно иметь такой диаметр, чтобы до края полосы оставалось 8-10 см, что позволит исключить преждевременный ремонт установки из-за деформации рычага в этом месте.

Поэтому в качестве трубы для изготовления «подшипника» можно взять 50-ти мм изделие.

Перекладина для устройства рычага берется с таким диаметром, который позволит ему свободно вращаться на оси, но при этом не «болтаться».

Видео:

Чтобы рычаг кузнечного молота в ходе рабочего процесса не сместился, что потребовало бы производить ремонт в самый неподходящий момент, его дополнительно фиксируют шпильками.

Крепежные элементы устанавливаются за счет радиальных отверстий.

С помощью сварки один край рычага оснащается молотом, второй – противовесом.

Ударник обязательно должен быть изготовлен из инструментальной высокопрочной стали, в противном случае толку от такого бойка будет мало.

Это интересно: Кузнечные наковальни — виды, конструкции, изготовление

Инструкция по сборке кузнечного молота

К раме станины приваривают две вертикальные стойки, их высота зависит от нужной силы удара молота.

Затем к стойкам крепится ось для конструкции рычага, которую можно приварить или зафиксировать в проделанных отверстиях.

Лучше использовать второй вариант крепления, чтобы при необходимости произвести ремонт рычага, его можно было бы легко разобрать.

Наковальню для кузнечного молота можно сделать также из полосовой стали.

Вначале с помощью сварки изготавливается рама из уголка подходящего размера, она приваривается к передней части станины. Затем на нее укладывают и приваривают заготовки.

Сверху по периметру рамы укладывают и приваривают толстый металлический лист. При этом обязательно поверхность наковальни должна иметь строго горизонтальное положение.

Завершается статья полезным видео материалом на тему, как правильно обслуживать и проводить ремонт кузнечного оборудования.

Кузнечный электромолот своими руками. Подробные чертежи и описание для самостоятенльного изготовления.

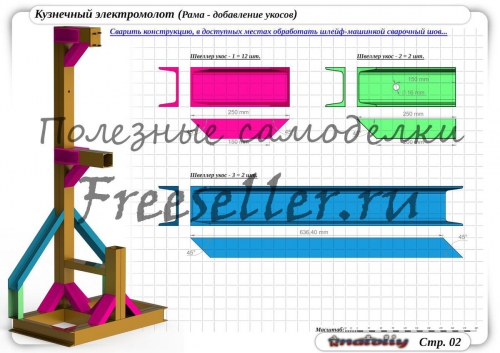

Рама молота

Рама молота сваривается из швеллера 100*50мм.

Длины и количество необходимых заготовок:

2000- мм – 2шт.

900 мм-4 шт.

600 мм- 2шт.

500 мм – 2 шт.

400 мм- 3 шт.

375 мм -2 шт.

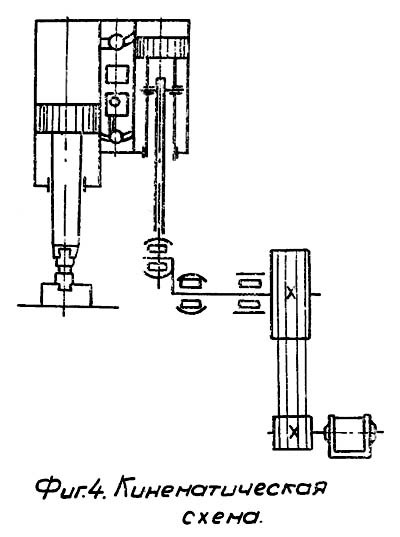

Прежде чем приварить упор под ступицу на место, необходимо сварить и установить конструкцию показанную на рис. 4.

Рис. 1 Рама кузнечного электромолота.

После сварки конструкции рамы, сварные места в доступных местах с помощью шлифмашинки.

Рис. 2. Рама молота с добавлением укосов.

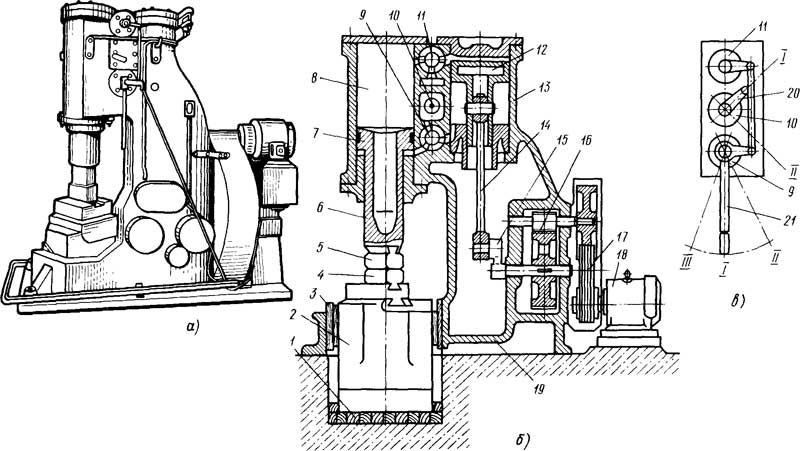

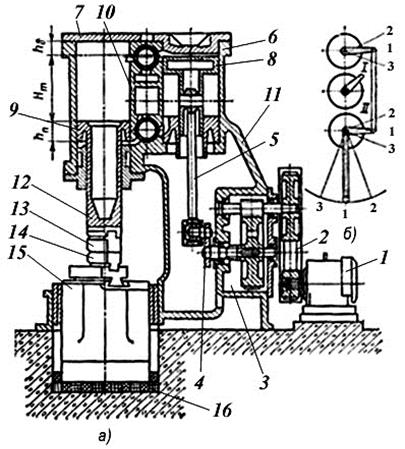

Основные элементы станка

1) Направляющая

. Сварить из четырёх пластин деталь 150х150х200мм. к низу детали приварить дно направляющей (дно делается по аналогии с крышкой уголка 25х25 мм).

2) Молот

– два уголка 100х50 мм длинной 700 мм сварить между собой предварительно сделав вырезы и отверстия по размерам на схеме.

3) Наковальня

– приварить наковальню ко дну молота и раме (см. рис. 3)

4) Дюралевая пластина

(настройка) – во внутрь вставить 4 пластины. Болтами настроить (отрегулировать) направление молота (при регулировке молот не должен болтаться со стороны в строну, и не должен быть зажатым) . После регулировки гайками зафиксировать положение болтов.

5) Крышка направляющей

– из четырех заготовок уголка 25х25 мм сварить рамку и зафиксировать в верхней части направляющей.

Рис.3 Кузнечный электромолот (Направляющая, молот, наковальня)

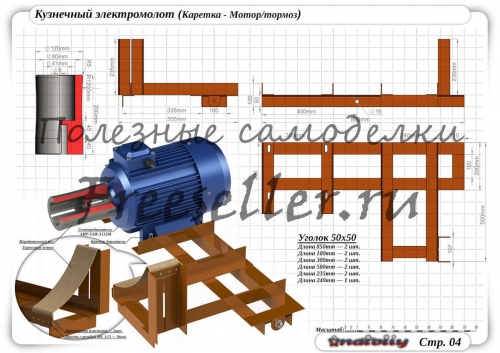

Каретка

Каретка сваривается из уголочков 50х50 мм.

Размеры и количество заготовок из уголка:

850 мм – 2шт.

500 мм – 2 шт.

300 мм – 2 шт.

240 мм- 1 шт.

235 мм – 2 шт.

100 мм – 2 шт.

Рис.4. Кузнечный электромолот (каретка- мотор/тормоз)

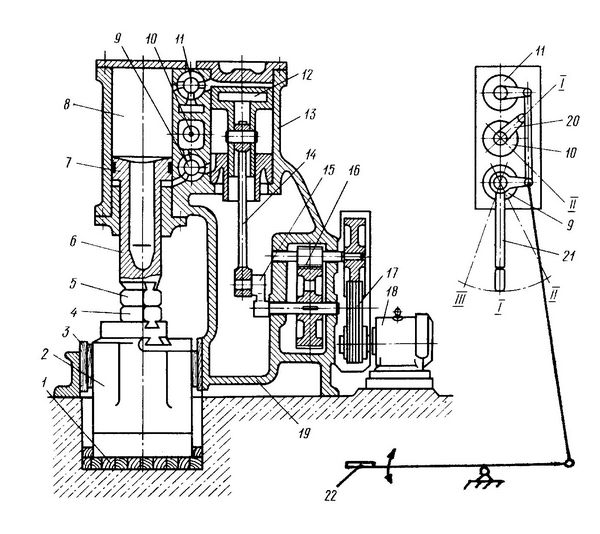

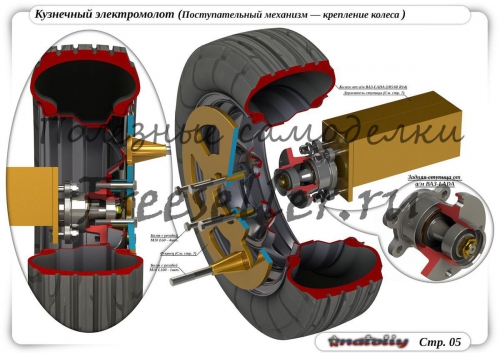

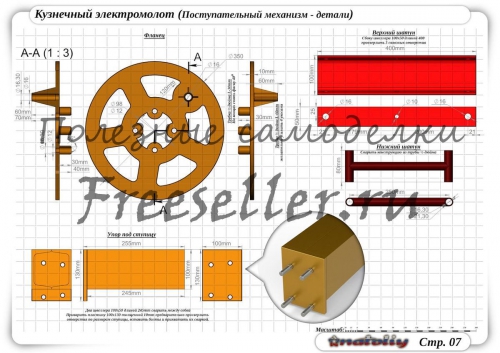

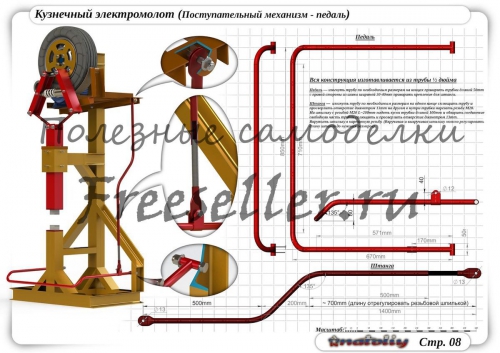

Поступательный механизм

Состоит из

Качельки

Амортизатора заднего колеса

Верхнего и нижнего шатуна. И др. элементов.

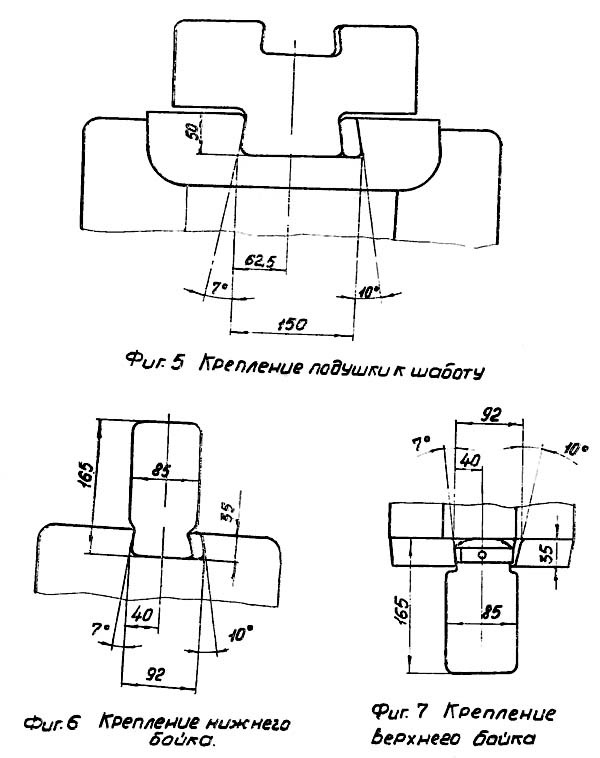

Пояснения по данному узлу см. на рис.5,6,7, 8.

Рис.5 Кузнечный электромолот. Поступательный механизм крепления колеса.

Рис. 6 Кузнечный электромолот. Поступательный механизм.

Рис. 7 Кузнечный электромолот. Детали поступательного механизма.

Рис.8 кузнечный электромолот. Педаль поступательного механизма.

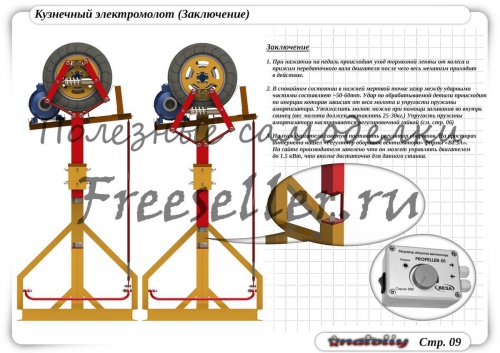

Заключение!!!

1) При нажатии на педаль происходит уход тормозной ленты от колеса и прижим передаточного вала двигателя после чего весь механизм приходит в действие.

2) В спокойном состоянии в нижней мертвой точке зазор между ударными частями составляет ~ 50-60тн. Удар по обрабатываемой детали происходит по инерции, которая зависит отвеса молота и упругости пружины амортизатора. Утяжелить молот можно при помощи заливания внутрь свинца (вес молота должен составлять 25-30кг)

Упругость пружины амортизатора настраивается регулировочной гайкой (см. рис. 6)

3) На пуск двигателя советую ставить регулятор оборотов. На просторах интернета нашел регулятор оборотов вентилятора фирмы “Веза”. На сайте производителя заявлено, что он может управлять двигателем до 1,5 кВт, чего вполне достаточно для данного станка.

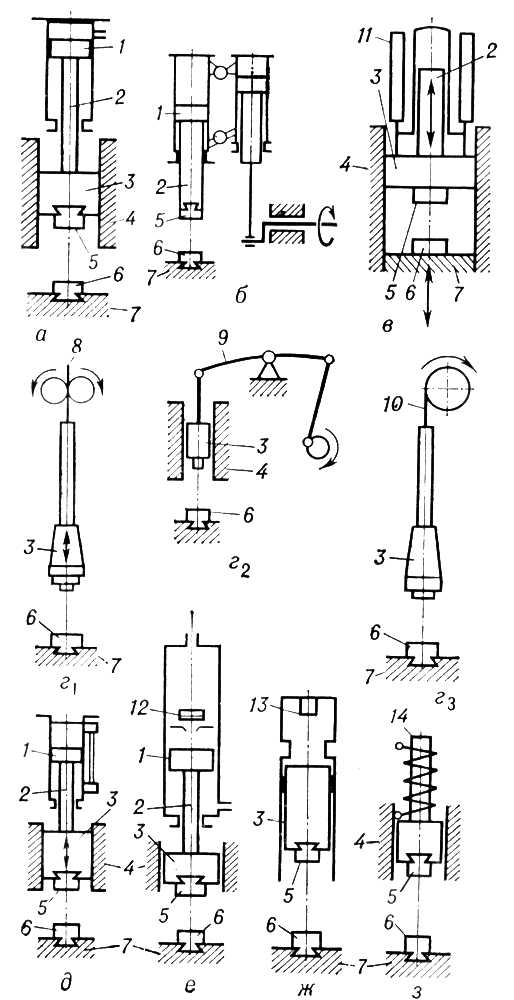

Молот – это ударная машина, которая используется для изменения формы заготовок из металла в результате действия энергии кинетики.

Это одна из основных машин процесса штамповки, которая применяется для проведения ковки и штампования.

Электрический молот для кузнечных работ

Список материалов:

— автомобильная пружина подвески; — рулевые тяги; — колесо с диском и шиной R14; — две колесные ступицы ВАЗ; — швеллер, уголок, листовое железо, профильные трубы; — двигатель мощностью 1.5 кВт (1500 об./мин); — болты, гайки, шайбы; — кусок рельсы.Список инструментов: — болгарка; — сварочный аппарат; — дрель; — тиски; — напильники. Процесс изготовления самоделки:

Шаг первый. Основная стойка

Изготовление самоделки начнем с основной стойки, она представляет собой конструкцию в виде буквы «Г». Сделано все путем сваривания швеллера. Само собой, проварено все должно быть очень надежно, так как на эту часть приходятся немалые нагрузки.

На этой стойке находится ось, на которую устанавливается автомобильное колесо. В качестве оси автор по логике вещей использует колесную ступицу от ВАЗа. Делаем под ступицу крепеж из листового железа и привариваем на свое место. Надежно крепим ступицу болтами с гайками, и после этого можно установить автомобильное колесо.

Шаг второй. Рама для двигателя

В качестве шарнира используем трубку и стальной стержень, люфты должны быть минимальными. Что касается двигателя, то с его вала снимаем шкив, сюда нужно установить ведущее колесо. Заказать такое можно у токаря, для простоты изготовления деталь можно выточить из алюминия.

Шаг третий. Основа

Шаг четвертый. Кривошип

Шаг пятый. Шина

Шаг шестой. Шатун

На конце тяг также устанавливаются шарниры, к которым будет крепиться молот.

Шаг седьмой. Изготовление и установка молота

Сам молот крепится к шатуну при помощи двух тяг, эти тяги крепятся шарнирно к молоту и шарнирно к шатуну. После этого основной рабочий узел будет готов, автор постоянно проверят работоспособность узлов по мере сборки.

Шаг восьмой. Наковальня

Нам нужно сделать наковальню, для этого будет нужна крепкая сталь, в качестве материала отлично подходит рельса. Автор разрезает рельсу на две части, из аналогичного куска рельсы делается наконечник для молота. Сталь, из которой изготовлена рельса, довольно хрупкая, ее можно лишь надрезать в нескольких местах, а потом попробовать перебить кувалдой.

Для наковальни собираем основу из сваренных швеллеров, надежно привариваем стойку к основе, а также горизонтальной поперечиной к вертикальной стойке. Максимально укрепляем всю раму и красим, чтобы не ржавела.

Шаг девятый. Педаль

Шаг десятый. Испытания

Машина получилась очень полезная, но в качестве мер безопасности настоятельно рекомендуется установить напротив пружины защитный щиток, так как пружина может лопнуть и угодит в лицо. На этом проект можно считать успешно завершенным, надеюсь, вам самоделка понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Какие бывают виды ручных молотов?

По форме части для удара кувалды делят на три типа: тупоносые, остроносые продольные и остроносые поперечные. Тупоносыми молотками кузнецы выполняют основную ковку. Ручники бывают шарообразными, продольными, поперечными. Шарообразные молотки используют для придания заготовкам округлых форм. Для получения многогранных форм применяют молотки-обжимки. Кузнецы часто используют безынерционные молотки и деревянные киянки.

Фабрика кованой мебели «Металлдекор» производит кованую интерьерную мебель, аксессуары, предметы быта. Кузнецы изготавливают изящные кровати, стулья, столы, диваны, прихожие, мебельные гарнитуры. Производят ограды, беседки, скамейки, фонари и другие изделия для дома и приусадебного участка. По желанию клиента мебель куется по индивидуальным заказам. На каждую вещь дается гарантия.

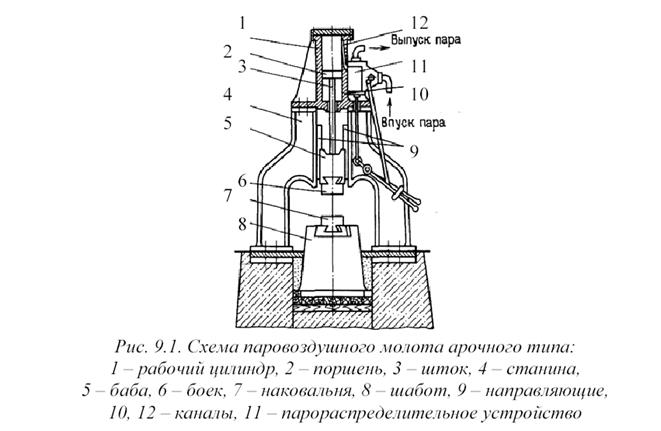

Принцип действия молота, его виды

Принцип работы молота достаточно прост. Его работа заключается в нанесении динамических ударов по заготовке главным рабочим органом – штоком, который соединён с ударником (бабой). Контроль за силой ударов и их последовательностью осуществляется специальным управляющим устройством.

Конструктивные элементы, присутствующие в кузнечном ковочном молоте любой модели:

- поршень, с которым соединена баба;

- опорная часть станка;

- подвижные узлы молота, связанные со станиной;

- привод станка;

- ограждение, обеспечивающее безопасность человека;

- электрооборудование.

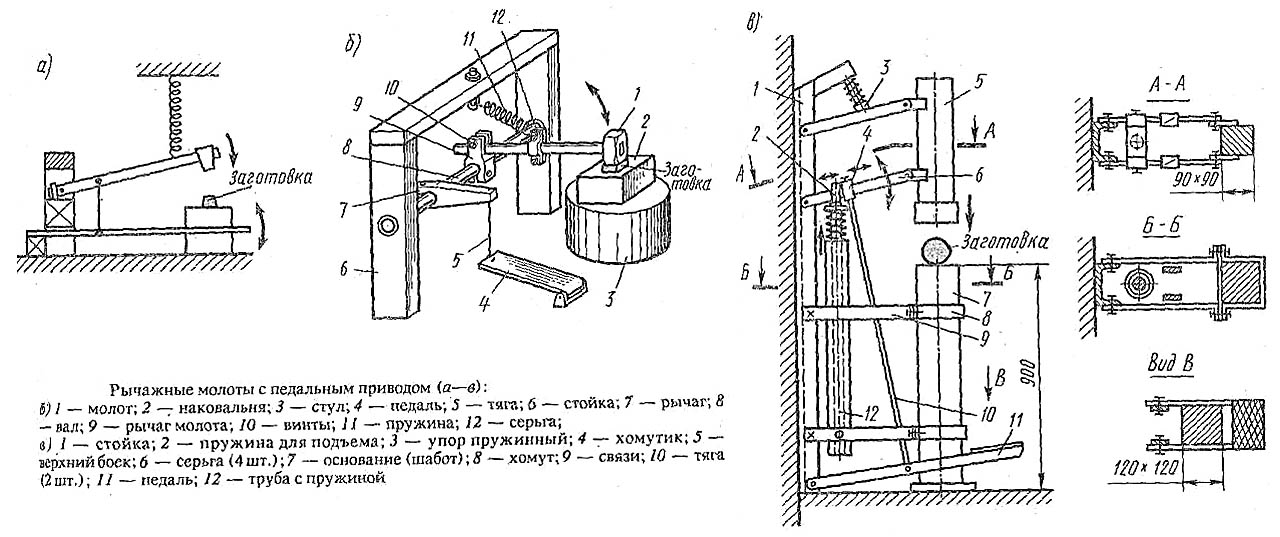

В конструкциях кузнечных молотов, используемых ранее, имелся привод ножного или ручного действия. На современных станках чаще используется иная система управления, которая сводит к минимуму физическую нагрузку на оператора.

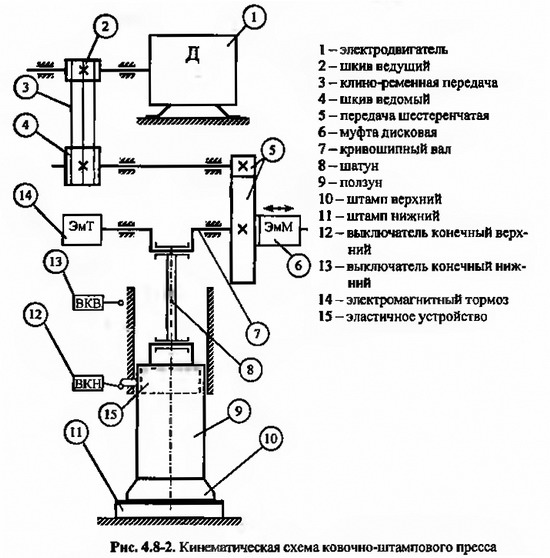

Механический молот

В механическом кузнечном молоте энергия кривошипно-шатунного механизма передаётся поршню, который и наносит удары по заготовке. Таким путём выполняются самые различные операции кузнечными станками. Они предназначены для ковки горячего металла при изготовлении различных художественных орнаментов и многого другого. Применяя различные инструменты, с помощью механического молота можно выполнять как обрубку, обрезку заготовок, так и прокалывание любых материалов.

Раскручивание маховика в молоте механического типа осуществляется за счёт энергии встроенного электродвигателя. Управление движением ковочного элемента осуществляется с помощью ножной педали. Такие кузнечные молоты, имеющие до 60 кг падающего веса, работают как в частных мастерских, так и на металлообрабатывающих предприятиях небольшого формата.

Положительные стороны механического молота – отсутствие необходимости в работе компрессорной или масляной насосной станций, интенсивного трения поршней о цилиндры. К тому же они имеют меньшие габаритные размеры, нежели пневматические или гидравлические молоты.

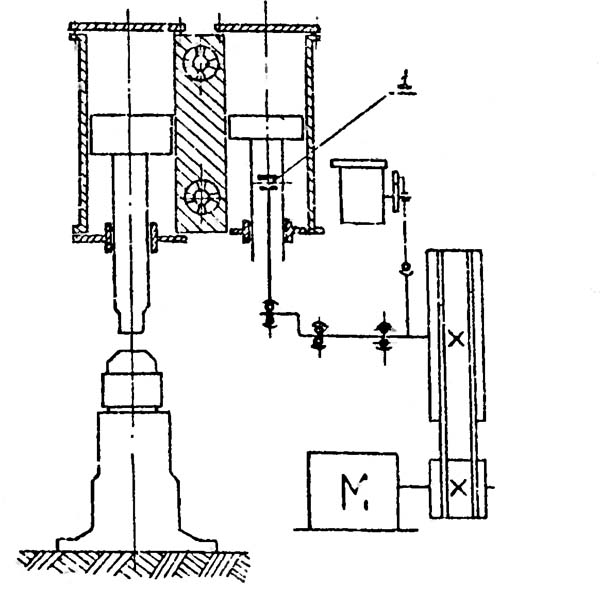

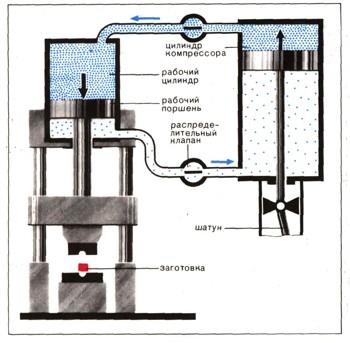

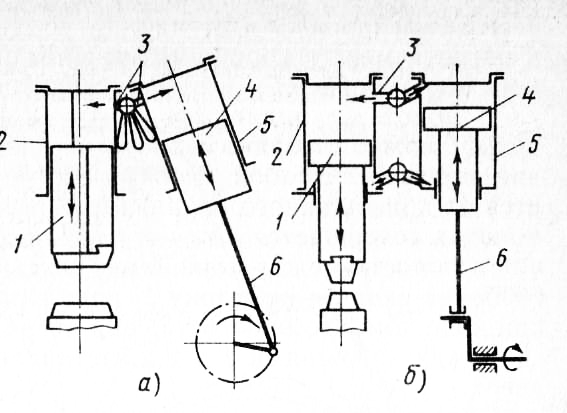

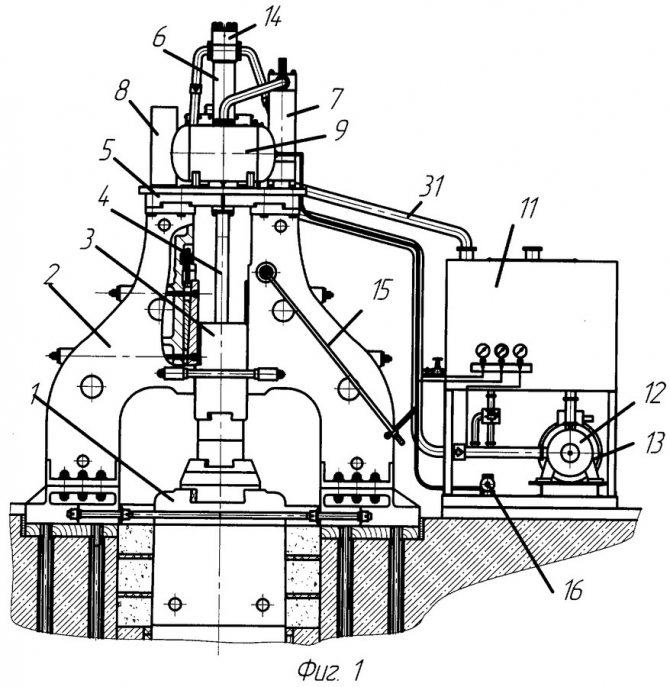

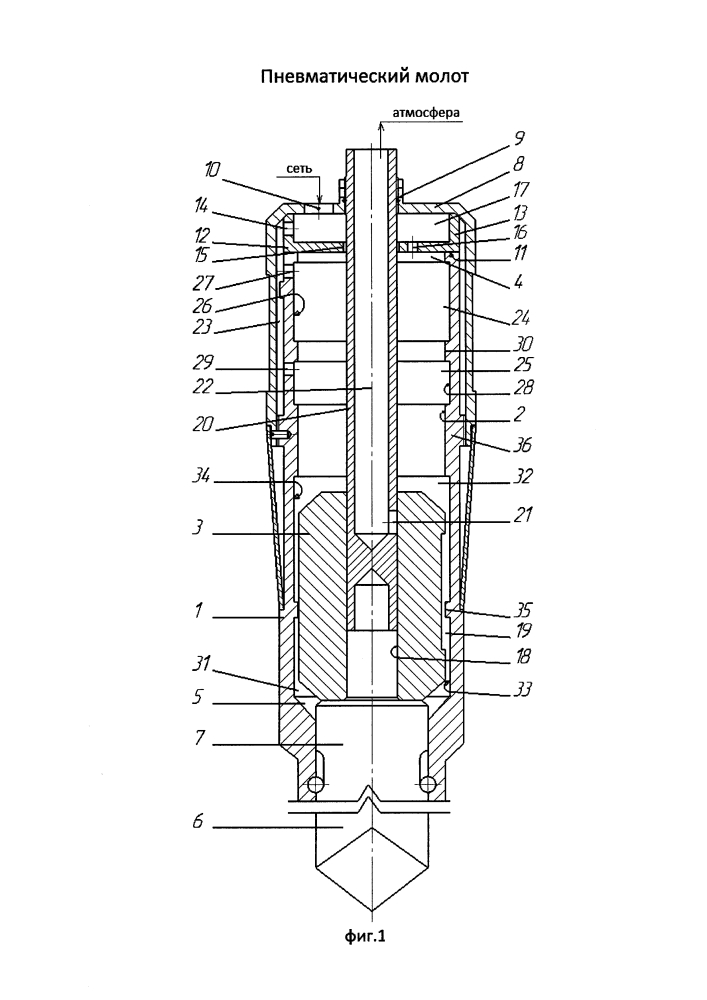

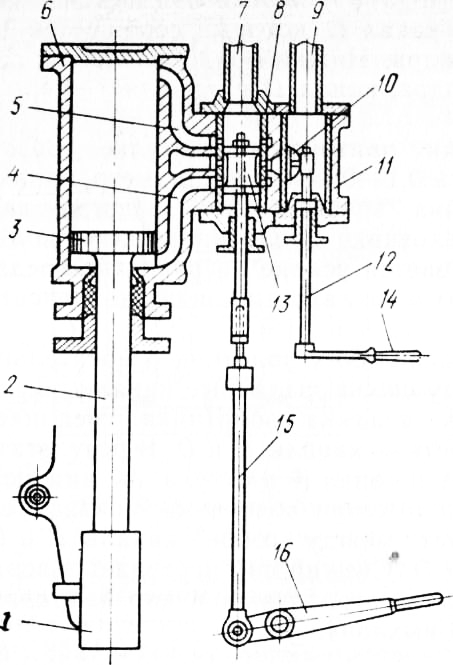

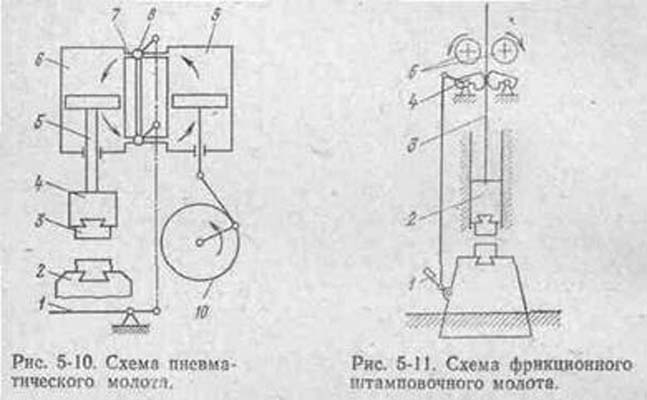

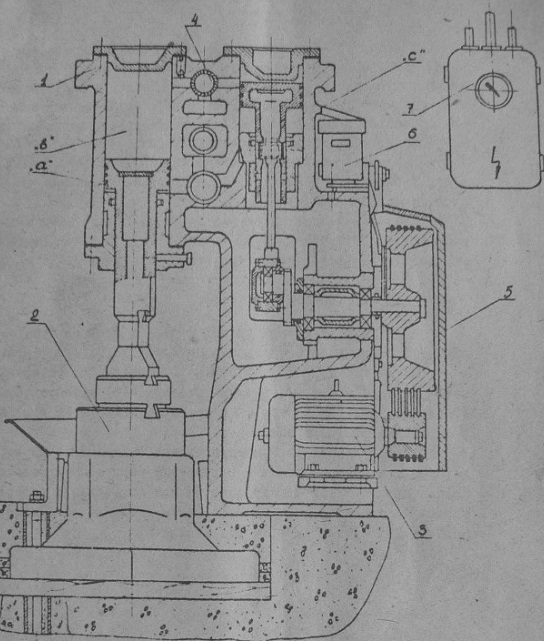

Пневматический молот

Несколько по-другому работает пневматический кузнечный молот. Он имеет свой пневматический цилиндр, который с успехом заменяет кривошипно-шатунный механизм. Пневматический ковочный станок может выполнять все операции, которые можно производить с помощью механического молота. Кроме этого, с помощью пневматического молота можно выполнять формовку, разрезание и скручивание заготовок.

Управление пневматическим молотом осуществляется с помощью ножной педали или ручного рычага. Для того, чтобы рабочий цилиндр станка постоянно находился в смазанном состоянии, в его конструкцию введен масляный насос, подающий смазку ко всем трущимся деталям. В некоторых моделях станков используется даже два масляных насоса, тем самым обеспечивается минимальное трение между деталями и длительный срок службы всего механизма.

Молоты пневматического типа делят на две группы:

- для изготовления моделей художественного содержания;

- для производственных целей.

Художественная ковка характеризуется максимальной массой ударного элемента до 75 кг, а вот производственный молот может иметь максимальную падающую часть массой до 2 тонн. Пневматические кузнечные станки энергоёмки, они имеют рабочие режимы с тонкой регулировкой чувствительности. Отличает их также долговечность работы и простота в обслуживании. Однако в силу того, что пневматические молоты имеют большие габариты и очень массивны, их транспортировка в случае необходимости доставляет немало проблем.

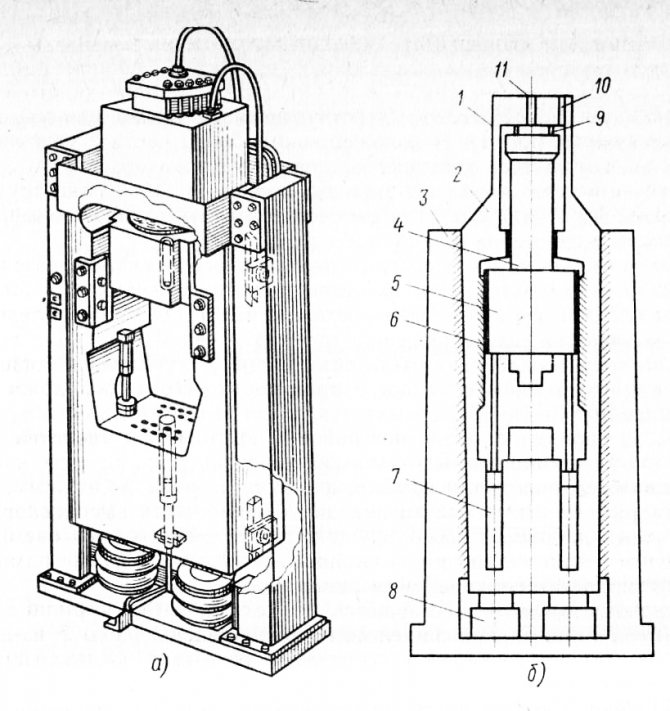

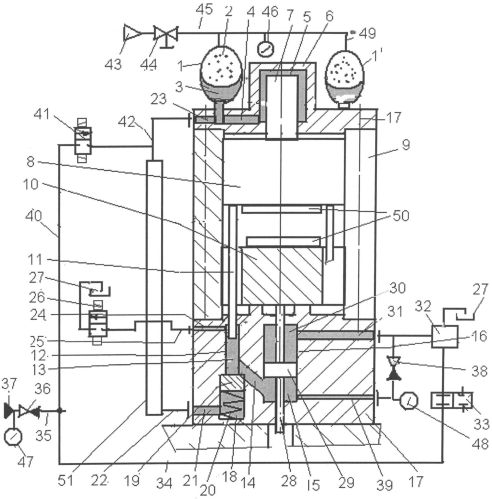

Гидравлический молот

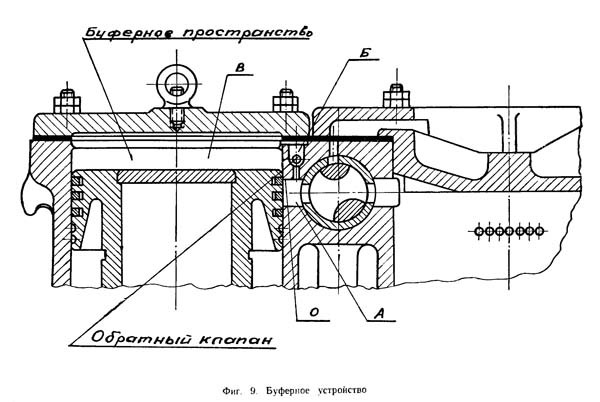

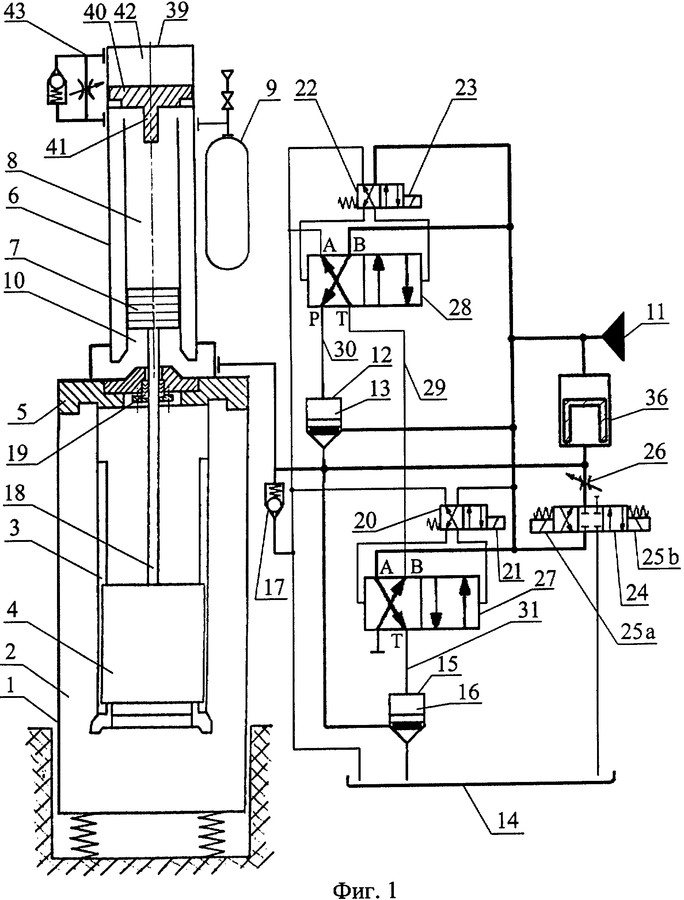

По своему устройству гидравлический кузнечный молот сильно отличается от предыдущих видов станков. Основными деталями этого молота являются шабот и стойки, в которых выполнены направляющие для движений бабы с рабочим инструментом. Также стойки являются основой для крепления насоса гидропривода с исполнительным цилиндром.

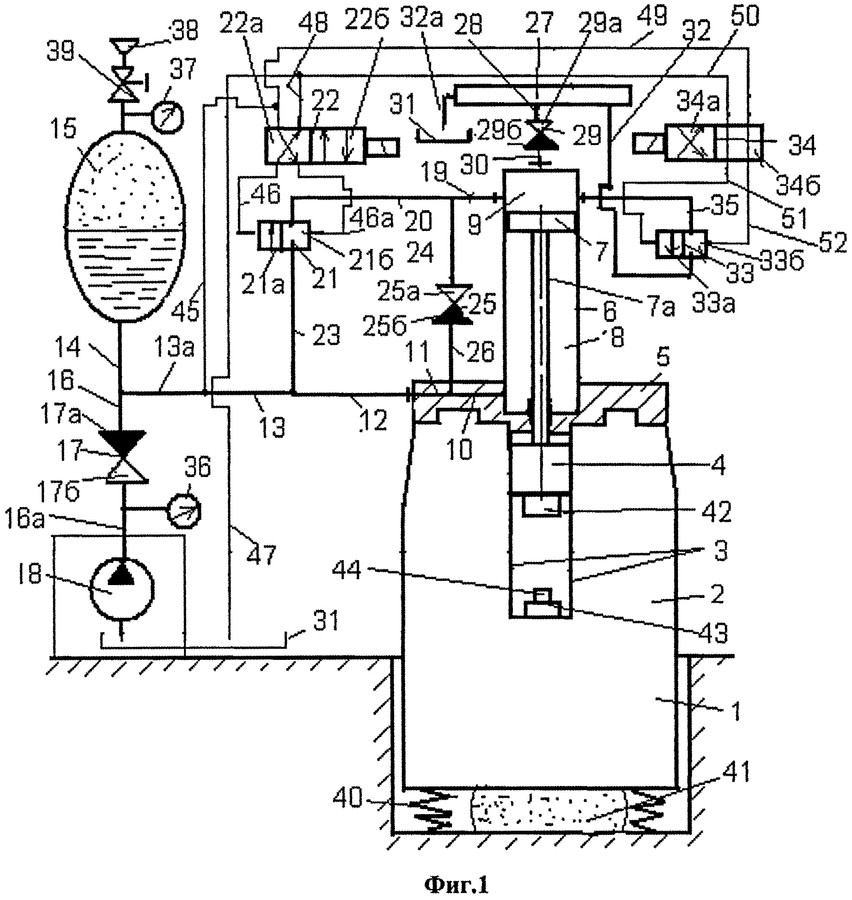

Внутренние полости штоков сообщаются с гидравлическими насосами с помощью обратного клапана. Управление гидравлическим молотом осуществляется с помощью гидрораспределителей трёхпозиционного типа. Насосы и обратный клапан связывает первый распределитель, а другой осуществляет переключение полостей штока и основного гидроцилиндра.

Полость поршня обеспечивает во время работы молота удаление масла из полости штока, при этом обеспечивается полная разгрузка гидронасосов. Это повторяется на всех рабочих режимах, расхода же масла, находящегося под высоким давлением, не происходит. Кузнечный молот с ЧПУ на гидравлике способен выполнять любые виды ковочных работ и объёмную штамповку высокой точности.

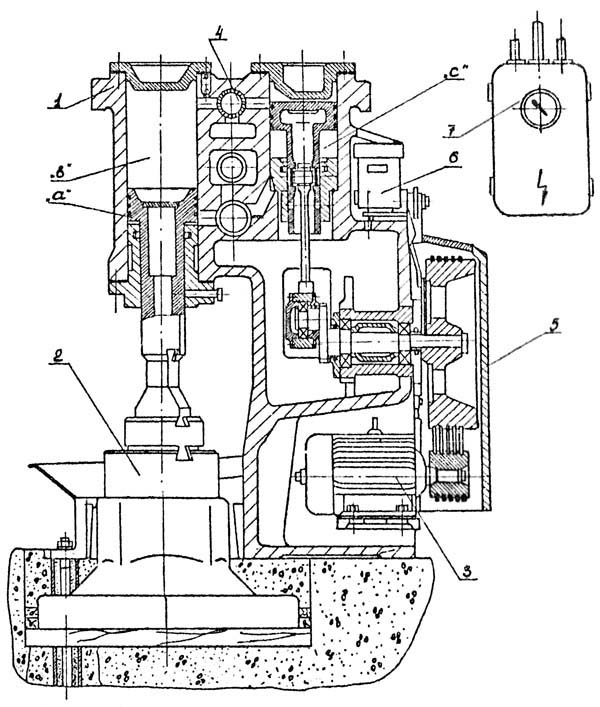

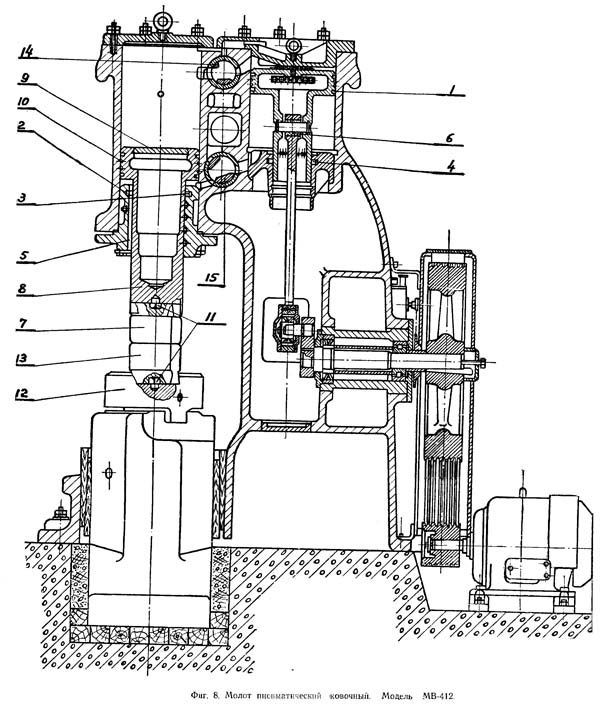

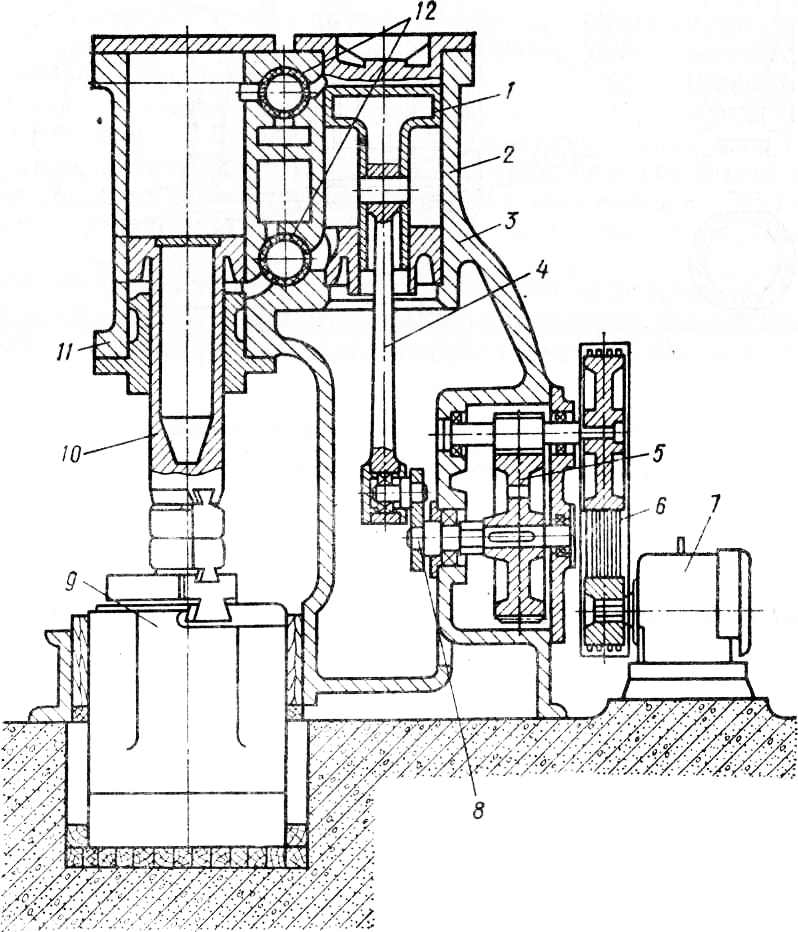

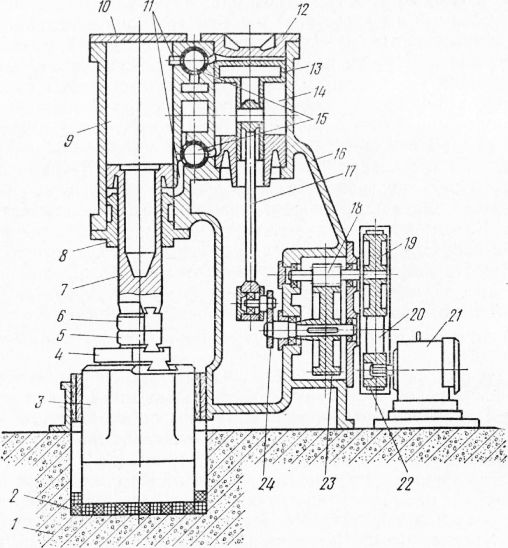

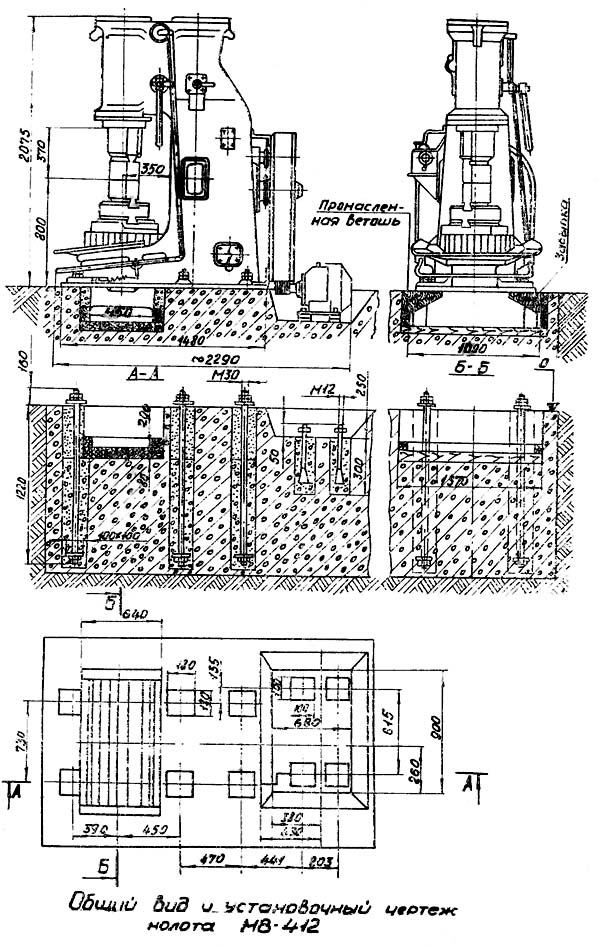

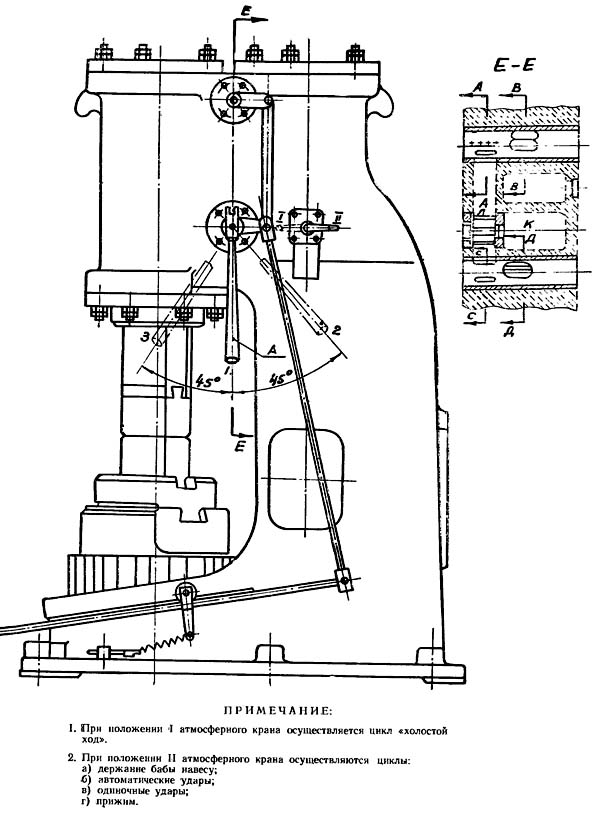

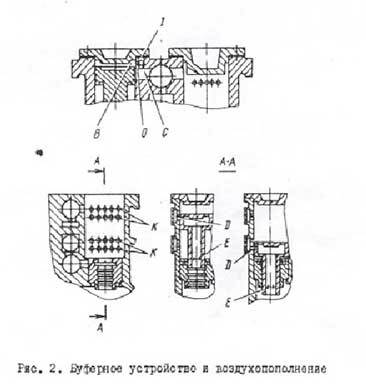

Управление молотом МВ-412

Молот имеет следующие режимы работы:

- Холостой ход

- Держание бабы на весу

- Автоматический удар

- Единичные удары как частные случаи автоматических ударов

- Прижим. Положение рукоятки управления «А» и крана при различных режимах работы молота на фиг. 14

Холостой ход

Нижняя и верхняя полости компрессора работают на выхлоп в атмосферу, при этом рукоятка управления занимает вертикальное положение, а рычаг атмосферного крана в положении «Открыт», т. е. повернут в сторону буквы «О», отлитой на крышке крана.

Холостым ходом пользуются при пуске молота и в кратковременные периоды ожидания нагретых заготовок.

Держание бабы на весу

Является переходным циклом от цикла «Холостой ход» и достигается поворотом рычага атмосферного крана на 180° в сторону буквы «3». При этом атмосферный кран перекрывает выхлопное отверстие «М» НПКЦ (нижняя полость компрессорного цилиндра, фиг. 14), из которой через окно 11 нижнего золотника воздух нагнетается в камеру «К» обратного клапана, отжимает клапан, по вертикальному каналу «Л» идет в НПРЦ (нижняя полость рабочего цилиндра) и поднимает бабу.

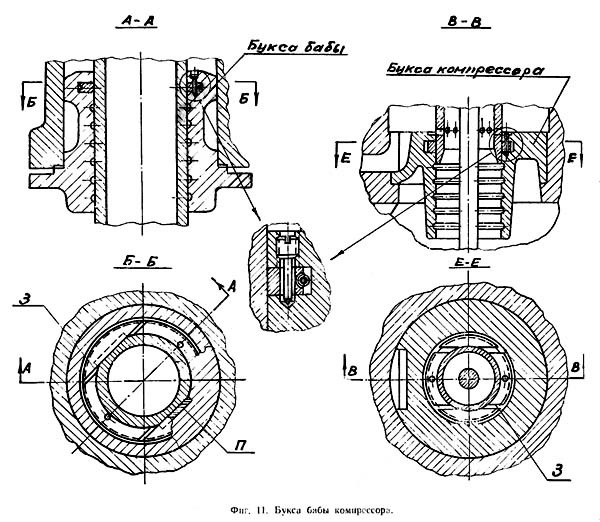

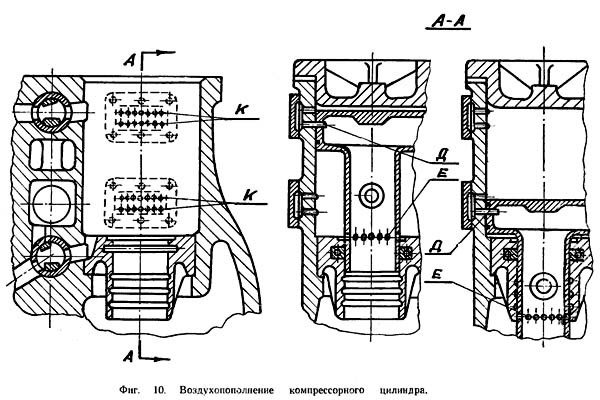

По достижении полного подъема бабы в НПРЦ устанавливается постоянное давление. Компрессор, продолжая работать нижней полостью, нагнетает воздух в камеру обратного клапана «К». Частично этот воздух расходуется на пополнение утечек в рабочем цилиндре, а оставшийся объем воздуха в камере «К» всасывается в НПКЦ при ходе поршня вверх. Недостающий объем воздуха для полного заполнения компрессорного цилиндра поступает через систему каналов для воздухопополнения компрессорного цилиндра (фиг. 10).

Длительная, свыше 1 минуты, работа на цикле «Держание бабы на весу» приводит к перегреву молота и к излишней затрате энергии.

Автоматический удар

Цикл достигается поворотом рычага управления «А» вправо, при этом молот делает повторяющиеся удары различной силы, зависящей от угла поворота рычага управления «А». Атмосферный кран закрыт. При этом цикле поворотом верхнего и нижнего золотников через окна 1, 2, 9 и 10 напрямую соединяются верхние и нижние полости компрессорного и рабочего цилиндров. Таким образом, при ходе поршня компрессора вниз из НПКЦ нагнетается воздух в НПРЦ для подъема бабы.

В то же время в ВПКЦ (верхняя полость компрессорного цилиндра) и ВПРЦ (верхняя полость рабочего цилиндра) создается разряжение, также способствующее подъему бабы вверх. При ходе поршня компрессора вверх получается обратное явление. Число ударов бабы равно числу ходов поршня компрессора, т. е. числу оборотов кривошипного вала.

Единичные удары как частные случаи автоматических ударов

Исходным циклом является цикл «Держание бабы па весу» (рычаг управления «А» в вертикальном положении). Для нанесения единичного удара рычаг «А» резким движением отводится вправо до упора и быстро возвращается в исходное вертикальное положение. При этом получается максимальной силы удар. Меньшему углу поворота рычага «А» соответствует меньшей силы единичный удар. Если рычаг «А» будет задержан в отклоненном положении, то баба нанесет несколько ударов, поэтому от работающего на молоте требуется некоторая сноровка.

Прижим. Положение рукоятки управления «А» и крана при различных режимах работы молота

Прижим достигается поворотом рычага «А» при закрытом атмосферном кране. При этом воздух из НПКЦ через окна 9 и 11 поступает в камеру «К», отжимает обратный клапан, проходит в канал «Л», оттуда через окна 4 и 5 поступает в ВПРЦ и производит давление на бабу, ВПКЦ и НПРЦ соединены с атмосферой через окна 1, 3. Режим применяется при закручивании или загибе поковок.

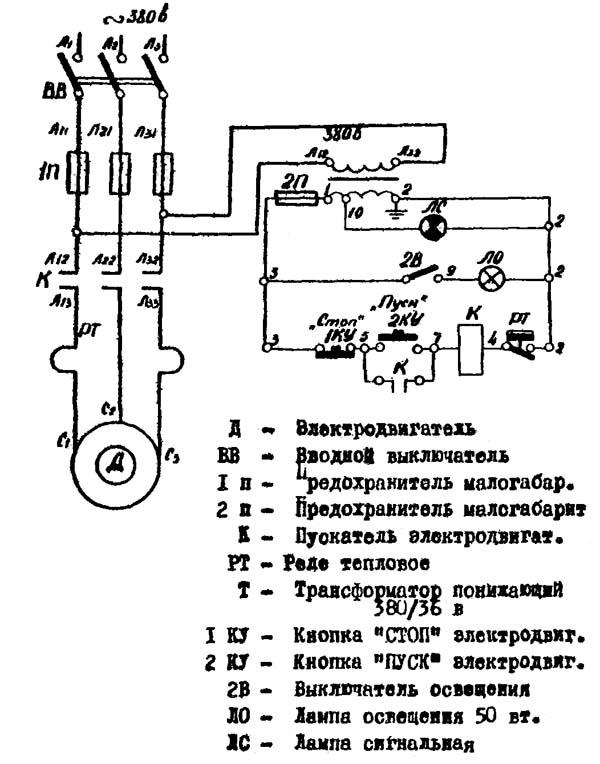

Указания по монтажу и эксплуатации электрооборудования молота МА4129

Электродвигатель крепится к подмоторной плите и устанавливается в нише станины. Шкаф электроуправления и кнопочная станция располагаются недалеко от молота, со стороны рукоятки управления, на стене или стоике в вертикальном положении с отклонением от вертикали не более +5.

В шкафу управления размещена электроаппаратура, элементы которое соединены между собой монтажными проводами в соответствии с принципиальной и монтажной электросхемами. Рукоятки выключателей выведены на крышку шкафа. Вводной пакетный выключатель может быть заменен автоматическим.

Шкафы электроуправления, поставляемые с молотом, выпускаются на номинальное напряжение 360 В с цепью управления на 36 В переменного тока частотой 50 Гц. По особому заказу они могут быть изготовлены на другие напряжения силовой цепи и цепи управления о частотой тока 60 Гц.

Перед установкой надо открыть шкаф специальным ключом и произвести следующие работы:

- удалить защитную смазку

- проверить надежность затяжки болтовых соединений

- освободить магнитные системы реле и пускателей от стопорных приспособлений, одетых перед транспортировкой

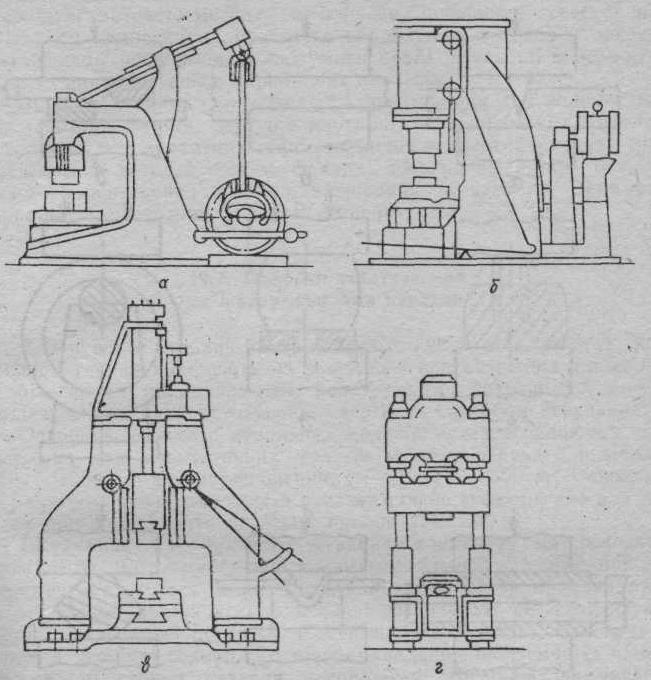

Виды молотов

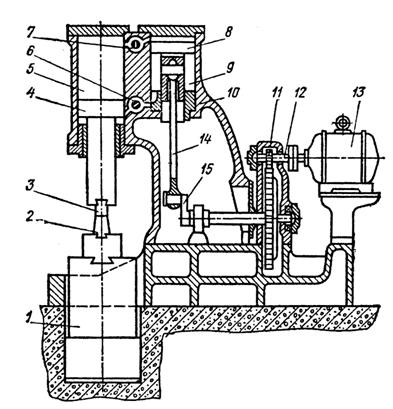

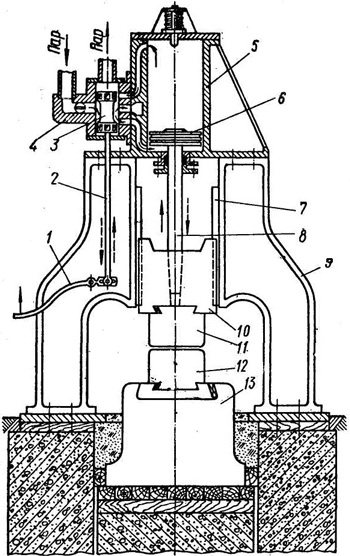

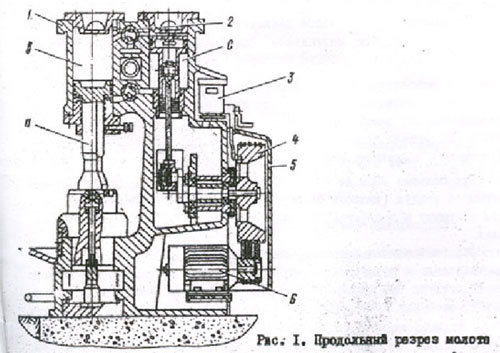

Продольный разрез молота МА4132.

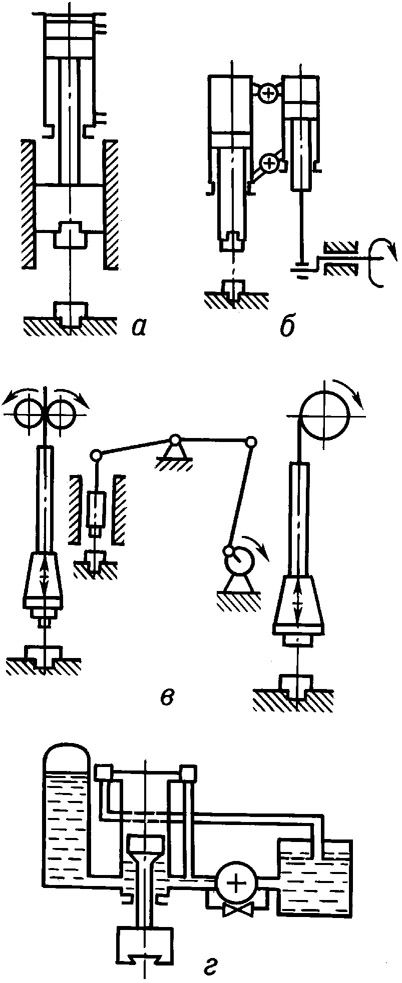

По типу вещества, применяемого в компрессорном цилиндре, различают следующие ковочные молоты:

- паровоздушные агрегаты работают за счет пара или атмосферного воздуха;

- гидравлические и гидростатические модели используют силу жидкости под давлением;

- бензиновые молоты функционируют по принципу ДВС;

- газовые используют сжиженный газ;

- молоты электромагнитного типа для ковки используют энергии электрических и магнитных полей;

- механические молоты запускаются физическим усилием мастера, используются мало в сравнении с иными моделями подобного оборудования;

- рессорно-пружинные модели работают за счет того, что рессора ускоряет падение поршня вниз;

- пневматические используют силу газа под давлением в процессе функционирования.

Отдельно стоит отметить кузнечный пневмомолот с пневмоцилиндром. Такое строение избавляет мастера от необходимости применять дополнительные источники энергии и утяжелять конструкцию. При ударе кузнечного молота по заготовке ее форма меняется согласно запланированной рабочей схеме.

Механический

Механический кузнечный молот представляет собой старое по принципу функционирования устройство, разработанное и применяемое на практике еще несколько веков назад.

Основой его конструкции является механизм, подающий усилие от мускулов человека на молот. И только спустя многие годы были сконструированы первые модели с приводами на силе воды и пара.

Основная рабочая часть механического молота сконструирована из рычага с молотом с одной стороны и массивным противовесом с другой. Его устанавливают на вал, способный качаться под воздействием на педаль или рычаг.

Механические молоты имеют ручной способ управления, поэтому такие модели можно изготовить своими силами.

Однако стоит помнить, что КПД такого оборудования в сравнении с более современными моделями довольно низкое. А габариты механики при этом довольно внушительны, что не позволяет использовать их в крохотных кузницах.

Пневматический

Молот ковочный пневматического типа причисляют к оборудованию для ковки, которое способно выполнить большой перечень операций, и в том числе скручивание, разрезание и формовку металлозаготовок.

Конструкция данного агрегата дополняется масляным насосом, смазывающим рабочие цилиндры специальным составом, а шабот ковочного пневмомолота придает ему максимальную устойчивость.

Чертеж пневматического молота.

Молоты устанавливаются в единичном количестве и снабжаются индивидуальной компрессорной установкой. Они не отличаются большой массой падающих частей, потому могут применяться для ковки малых по размеру изделий.

Зачастую, пневмомолот оснащается С-образной станиной, скрепляющейся для жесткости посредством боковых стоек. Штамповочная зона пневматического молота открыта с трех сторон, что значительно упрощает его обслуживание.

Молот пневматический кузнечный управляется с помощью ручного рычага или педали и может применяться в двух направлениях:

- для выполнения ковки художественного типа подойдут агрегаты, масса которых не превышает 75 кг;

- в производстве: МПЧ 150-2000 кг.

Достоинства оборудования такого типа заключаются в следующем:

- энергоемкость;

- высокая чувствительность при регулировке рабочих режимов;

- простое управление;

- долгий срок службы.

Недостатки пневматических молотов ‒ приличные габариты, существенный вес, сложность транспортировки.

https://www.youtube.com/watch?v=mq8UQp9oc04

Гидравлические прессы

Гидравлические ковочные прессы используют жидкость для создания давления в гидравлическом цилиндре, что приводит к движению ползуна. Скорость и усилие можно точно контролировать с помощью соответствующей системы. Гидравлические ковочные прессы обычно работают при относительно низких скоростях деформации. Одним из важных аспектов гидравлических ковочных прессов является то, что они ограничены по силе с ограничением мощности и скорости в зависимости от используемой гидравлической системы.

Хотя сам гидравлический ковочный пресс не очень сложен, необходимые гидравлические и управляющие системы усложняют задачу. Из-за большого тоннажа, доступного на некоторых гидравлических прессах, кованые детали иногда могут быть очень большими и очень длинными. Способность производить длинные экструзии или изотермические поковки является уникальной для этого типа пресса.

Классификация и виды

В зависимости от типа применяемого энергоносителя различают следующие виды описываемых агрегатов:

- Паровоздушный молот, который использует энергию перегретого пара.

- Пневматический молот, энергоносителем у которого выступает сжатый воздух.

- Гидравлический молот, деформирующий заготовку силой потока рабочей жидкой среды (воды или масла).

- Гидровинтовой молот, где, наряду с энергией жидкости применяется и механическая энергия.

- Механический молот, для которого реализован принцип непосредственного преобразования потенциальной энергии/работы в кинетическую.

Гидравлический молот Паровоздушный молот

Насадки и запчасти

Наиболее распространенные модели гидромолотов (как правило, это касается среднего класса) комплектуются целым арсеналом насадок, которые делают из прочной, высококачественной стали.

- Пика, представляющая собой наиболее популярную насадку. Данный инструмент имеет цилиндрическую форму и в отличие от зубила четырехстороннюю заточку. Пика эффективна при дроблении практически любых материалов.

- Клин – цилиндрическая насадка для молота с двухсторонней заточкой рабочей части в пределах 30 градусов. Применяется для дробления, а также раскалывания различных объектов и материалов.

- Зубило – насадка во многом похожая на клин. В принципе, они являются взаимозаменяемыми элементами и, как правило, используются при выполнении одних и тех же работ. Главное отличие этих двух разновидностей инструмента заключается в угле заточки. С учетом данного параметра зубило актуально для более мягких материалов, в то время как клин способен справиться с задачами посложнее.

- Трамбовка, представляющая собой достаточно распространенный и пользующийся заслуженной популярностью инструмент. Сферу применения данного типа насадок можно определить, исходя из его названия. Молоты, оснащенные трамбовками, используют на этапе подготовки различных оснований при выполнении строительных и ремонтных работ.

- Наголовник для свай, предназначенный для их забивания в грунт.

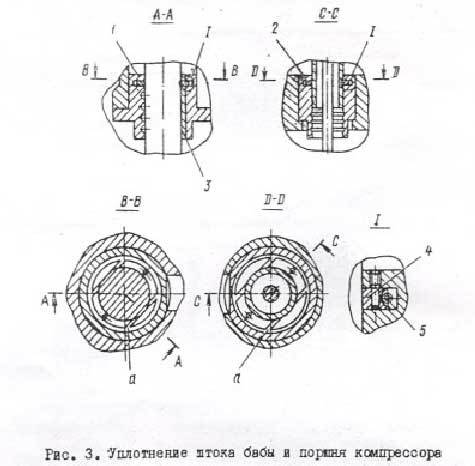

Изготавливаем пневматический молот

Возможности данного оборудования будут определяться конструкцией компрессора, который будет снабжать воздухораспределительный механизм энергоносителем.

Комплект чертежей в данном случае должен быть разработан относительно таких узлов:

- станины (кузнечный молот своими руками лучше проектировать со сварной станиной);

- рабочего цилиндра, подбираемого по желаемой энергии удара;

- штока;

- трубопроводов;

- системы управления;

- шабота.

В Интернете можно найти подходящие чертежи пневмомолота с эл. приводом. Если их нет, то проектирование ведут в следующей последовательности:

Подбираем компрессор: расход сжатого воздуха должен быть примерно в 5…6 раз больше объёма рабочего цилиндра. Тот, в свою очередь, зависит от требуемого давления на металл. Например, для стали оно должно быть не менее 30 МПа, следовательно, минимальный диаметр штока составляет 120…150 мм, при ходе 150…200 мм (дальнейшее увеличение хода, конечно, увеличит кинетическую энергию, но попутно вызовет и существенное увеличение высоты оборудования). Следовательно, давление сжатого воздуха должно быть не ниже 6 ат; оно увеличится, если компрессор будет располагаться на удалении от ковочного агрегата, поскольку в данном случае появятся потери сжатого воздуха в трубопроводах.

Эл. двигатель компрессора должен обеспечивать его длительную работу, поскольку заклинивание поршня вызовет выход агрегата из строя, а удары по охлаждённой поковке не окажутся эффективными.

Процесс сборки будет заключаться в приваривании рабочего цилиндра к сварной раме пневмомолота. Она должна быть выполнена весьма качественно, поскольку при постоянных ударных нагрузках швы могут разойтись.

Главная трудность изготовления заключается в подготовке и изготовлении самого штока. Его можно сделать из силового штока от списанного кранового оборудования: они изготавливаются из тех же типов сталей, и имеют примерно такие же габаритные размеры.

![Кузнечный молот своими руками [чертежи, какой лучше сделать]](https://molibden-wolfram.ru/wp-content/uploads/a/9/6/a968b1eadf9981d6a708434e146be70a.jpeg)