Использование силиконового герметика

Тоже ничего сложного. Даже проще чем все, что было до этого.

- Любой силиконовый герметик выдавливаем на тарелку.

- Добавляем картофельный крахмал.

- Вымешиваем каучуковое тесто.

- Такая масса идеальна для изготовления молдов.

- Заготовку, а это может быть что угодно, смазываем маслом или кремом для рук.

- Облепливаем силиконом.

- Забываем про это дело до завтра.

- Силикон застыл, разрезаем вдоль канцелярским ножом, вынимаем заготовку — готово! Все гениальное просто.

Второй вариант. Катаем из этого же теста шарик, вдавливаем в него заготовку будущего молда. Ну, допустим, монету. Ровняем края. Через те же считанные часы проверяем степень затвердения силикона. Вынимаем денежку, молд готов!

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая

Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах

Пятый способ

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Толщина основания должна быть один сантиметр и более, чтобы «домашняя резина» надежно обертывала предмет со всех сторон. Если форма выйдет тонкой, тогда быстро порвется при извлечении прототипа или совсем не будет держаться.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

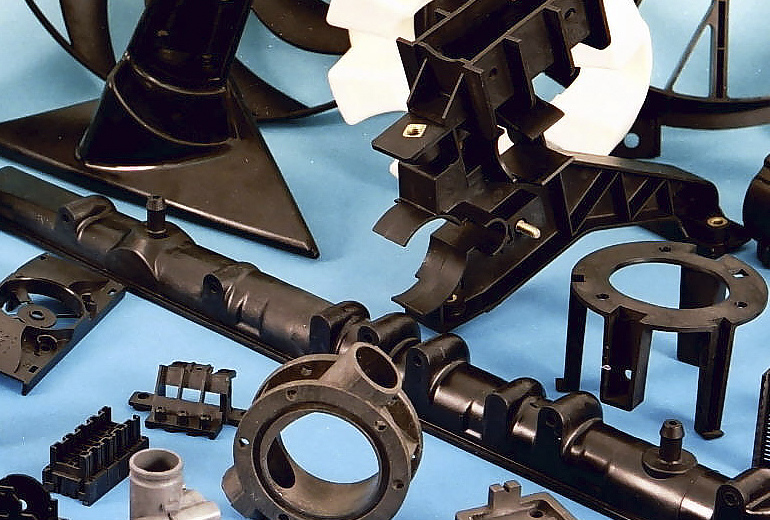

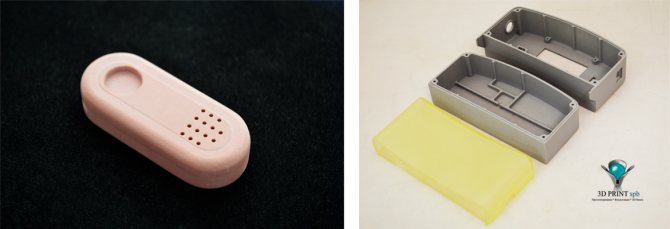

Материалы для литья

Прототипы будущих изделий могут изготавливаться из силикона либо двухкомпонентного пластика. Материалы обладают различными характеристиками (твердость, прочность на разрыв, эластичность, температура эксплуатации). Широкий выбор материалов дает возможность изготавливать детали максимально близкие по своим к характеристикам в будущему изделию, поэтому могут быть использованы для изготовления опытных образцов как для резино-технических изделий, так и для изделий из АБС пластика, полиэтилена и других материалов. А также могут быть использованы как замена при изготовлении деталей, которых нет в продаже.

Изделия из силикона обладают хорошей устойчивостью к истиранию и долговечностью, они используются для отливки уплотнений и РТИ.

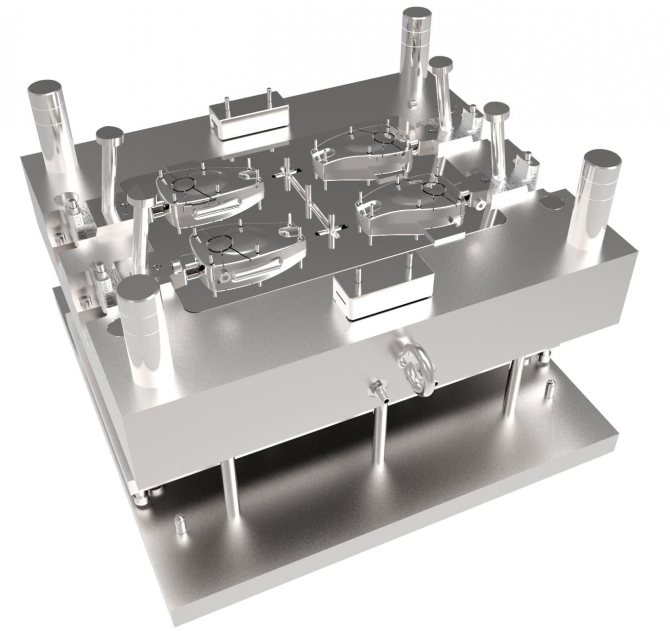

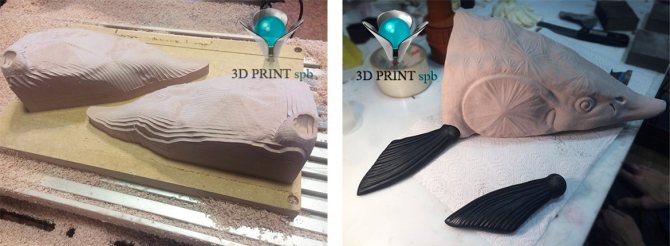

Как мы создаем силиконовые формы

В процессе литья сначала идет подготовка и доработка мастер модели (если она требуется) до необходимого размера и качества её поверхности, в соответствии с технологическими характеристиками используемого материала для формы и будущих отливок.

На прототипе формируются технологические элементы: литники, крепежные узлы, выпоры. Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить.

Далее готовим опалубку и закладные. Герметизируем опалубку и фиксируем в ней мастер модель , если требуется, то обрабатываем специальным разделительным составом

Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

Подготавливаем материал для заливки – замешиваем силикон и производим вакуумирование (дегазацию) материала.

Затем в подготовленную опалубку заливается приготовленная смесь силикона.

Литье в силикон происходит в условиях технологического вакуума, благодаря чему из жидкой смеси удаляются пузырьки воздуха и газов.

Процесс полимеризации (отверждения) силиконовой формы происходит при определенной температуре и длится, в зависимости от материала, от 1 суток до недели.

Затвердевшая форма проходит очистку и просушку. И подготавливается к применению в качестве формы для литья

Чернение резины хозяйственным мылом

Сложно представить, что такой казалось бы самый обычный продукт, как хозяйственное мыло, может помочь с обновлением шин. Для данного метода нужна будет только вода, мыло и щетка для мытья автомобиля со щетиной средней жесткости (примерно 70%). Чтобы провести данную процедуру необходимо сразу очистить шину от пыли и грязи, после чего густо намылить щетку и натереть резину. Также существует еще один способ, для этого нужно будет измельчить мыло с помощью ножа или терки и растворить его в теплой воде. После приготовления раствора необходимо хорошо натереть покрышки. Оба способа достаточно эффективны, после него ваши колеса будут сиять как новенькие. Самым главным преимуществом данного метода является его доступность, простота исполнения и дешевизна. Также есть и другая сторона медали, этот метод не рекомендуют часто использовать, потому что мыло очень сушит резину и значительно снижает срок их службы. Поэтому подумайте лишний раз перед тем как наносить всякие жидкости на резину, что бы потом не пришлось производить ее замену.

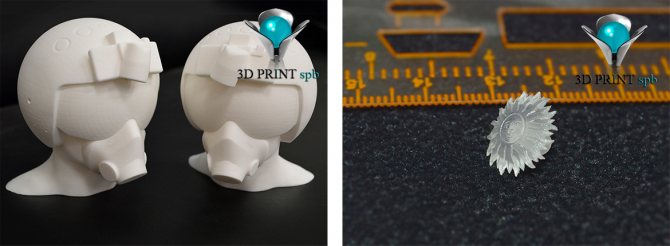

Изготовление мастер модели для литья в силикон

Мастер-модель для литья — это изделие в натуральную величину, при помощи которого изготавливается силиконовая форма. Мастер можно сделать вручную, что подходит для художественного литья и тиражирования эксклюзивного продукта, может быть изготовлен с помощью фрезеровки или напечатан на 3D-принтере.

Выбор технологии зачастую зависит от геометрии конечного изделия и желаемого качества поверхности. Например, глянцевая поверхность требует дополнительных временных затрат.

В области 3D-печати есть много вариантов выбора материала в разной ценовой категории. Например, наиболее точный мастер с хорошей поверхностью получится из фотополимера. Так же максимальной детальности можно добиться печатью воском — ее часто используют в ювелирной промышленности.

При методе фрезерной обработки можно так же использовать воск, модельный пластик, капролон или МДФ — выбор зависит от ваших конечных целей. Но если у вашего изделия сложная конструкция, то его не всегда можно исполнить на фрезерном станке, поэтому в таких случаях мы предлагаем 3D-печать.

Мы так же делаем силиконовые формы на основе ваших мастер-моделей и образцов. Помимо изготовления форм мы занимаемся литьем пластмасс и резиноподобных материалов, поэтому сможем помочь вам сделать первый тираж вашего продукта.

Как размягчить резину в домашних условиях?

В домашних условиях размягчить резину можно при применении различных материалов. Наибольшее распространение получили:

- Нашатырный спирт.

- Керосин.

- Касторка и силикон.

Восстановление резины в домашних условиях

Высокая температура также приводит к тому, что каучук становится более мягким, но снижается показатель износостойкости.

Керосин

При рассмотрении того, как размягчить резину многие уделяют возможности применения керосина. Подобное вещество способно восстанавливать показатель эластичности.

Особенности применения заключаются в том, что изделие размачивается в специальной ванной, после чего поверхность тщательно промывается и высушивается. Если протяженность изделия большая, то ее можно свернуть. Выдерживается в керосине для размягчения в течение нескольких часов, так как керосин действует не сразу.

Нашатырный спирт

Это вещество получило широкое распространение, оно также может сделать изделие более мягким. Процедура выглядит следующим образом:

- Выбирается емкость подходящего объема.

- Нашатырный спирт разводится в воде для получения требующего раствора.

- Изделие помещается в раствор на час для размягчения.

- После этого размягченный элемент достается и промывается чистой водой.

Сушка проводится при комнатной температуре. Стоит учитывать, что высокая и низкая температура всегда негативно отражаются на состоянии резины.

Силикон и касторка

Недлительный эффект можно достигнуть в случае использования силикона и касторки. Среди особенностей применения отметим следующие моменты:

- Силикон оказывает только временное воздействие. Его можно приобрести в специализированных магазинах.

- После смазывания нужно подождать некоторое время. Силикон может впитаться в структуру, сделав ее более эластичной.

После получаса резина будет готова к использованию. Стоит учитывать, что достигнутый эффект будет временным

При рассмотрении того, чем можно размягчить подобный материал, можно уделить внимание и касторке

Как придать эластичность резине

Специалисты рекомендуют рассматривать каждый конкретный случай, что позволяет существенно повысить эффективность проводимой работы. Размягчить резину можно следующим образом:

- Жесткость повышается в случае, если резина находится долго в сухом состоянии. Упругость восстанавливается путем смачивания поверхности маслом. Размягчение рекомендуется проводить периодически для достижения требуемого результата.

- Автомобильные дворники можно смазать силиконовой смазкой, за счет чего проводится размягчение поверхности. Конечно, восстановить старую конструкцию можно только в случае отсутствуя механических дефектов.

Кроме этого, в продаже можно встретить специальные составы, которые могут размягчить структуру после нанесения.

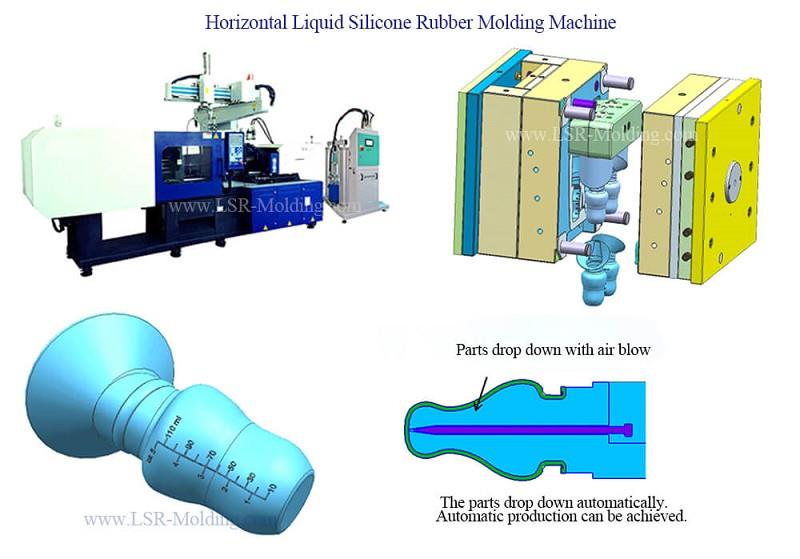

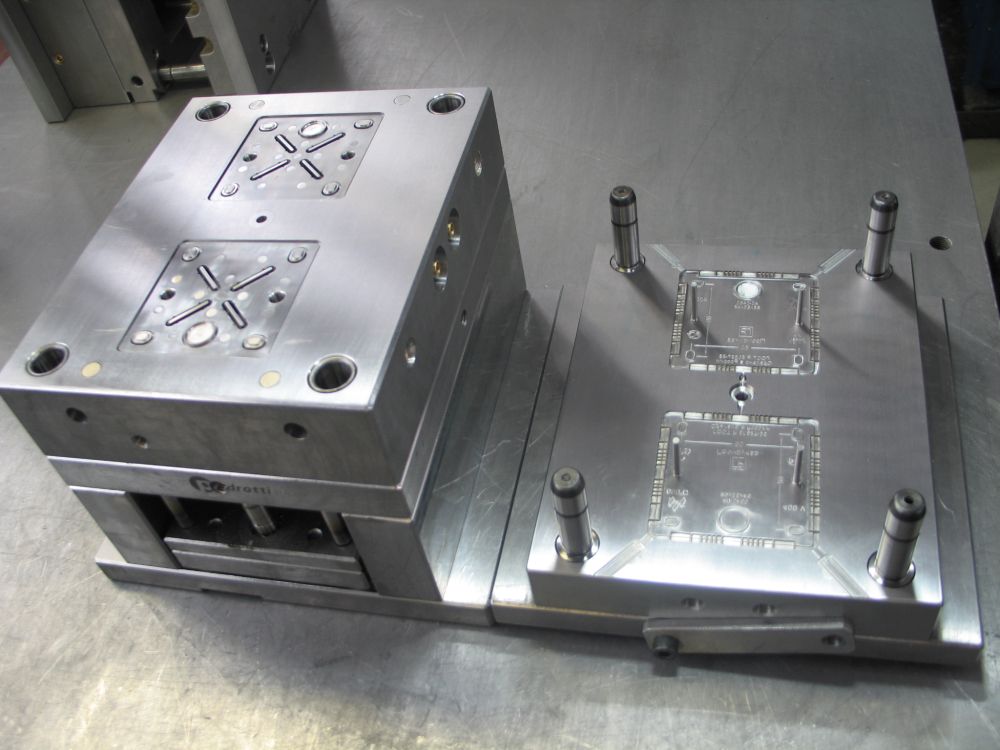

Машины для литья под давлением двухкомпонентных силиконов

При переработке двухкомпонентного силиконового каучука (Liquid Silicone Rubber, LSR) машины должны быть оснащены большим количеством оборудования, чем при переработке однокомпонентных силиконов. Установка для дозирования и смешивания многокомпонентных систем подает жидкие компоненты из бочек, в которых они поставляются. До входа в статический смеситель или центральный блок распределения с запорным клапаном пневматического управления компоненты и красители, если они применяются, остаются в отдельных шлангах. При этом они подаются по контуру циркуляции, т.е. клапаны открыты в течение всей фазы дозировки.

Соединительный патрубок от смесительно-дозировочной установки смонтирован на корпусе впрыскивающего узла. Перемешанные непосредственно перед тем компоненты дозируются во впрыскивающий узел под небольшим давлением. При этом давление не влияет на дозируемое количество.

Охлаждаемый впрыскивающий узел с бескомпрессионным шнеком

Пластифицирующий цилиндр литьевой машины должен оборудоваться термостатируемыми манжетами, чтобы температура цилиндра всегда была ниже 25 оС. Бескомпрессионный смесительный шнек с обратным затвором и цилиндрическим стержнем подает массу двухкомпонентного силиконового каучука к соплу. Для этого чаще всего применяют игольчатые запорные сопла с гидравлическим приводом для термостатирующей жидкости.

Блок управления соплом с управляющими рычагами смонтирован на узле впрыска. Для литья под давлением без литников в системе управления машиной может использоваться сложная головка игольчатого сопла. Необходимое для впрыска количество силиконового каучука подается специальным шнеком через обратный затвор к выходу из шнека. Напорное давление, регулируемо бесступенчато в зависимости от структуры материала, позволяет точно дозировать подачу. Работа ведется с блокировкой дозирования при средней частоте вращения шнека от 140 до 280 мин-1 и и температуре цилиндра и сопла от 5 до 25 оС.

Скорость впрыска должна регулироваться. Выдержки под давлением, например, во избежание образования усадочных раковин и избыточной дозы впрыска обычно не требуется. Давление на сопле и время блокировки дозирования должны в литьевой машине регулироваться бесступенчато. Увеличения фазы охлаждения не требуется, так как время вулканизации при температуре литьевой формы 210 оС, составляющее около 5 с/мм толщины стенки, сравнительно невелико. Более высокая по сравнению с другими эластомерами скорость вулканизации позволяет добиться увеличения объема производства формованных изделий.

Для различных узлов впрыска существуют наборы цилиндров для переработки двухкомпонентного силиконового каучука со шнеками диаметром от 18 до 40 мм. Это позволяет при коэффициенте заполнения 0.8 и плотности материала 1.2 г/см3 изготавливать литьем под давлением детали массой от 2 до 170 г. Низкая вязкость силиконового каучука обусловливает и низкое давление впрыска – от 100 до 300 бар.

Распределитель литников, вид литника и зажима, а также сечение и путь потока в формуемой детали также влияют на выбор необходимого давления впрыска. Благодаря низкому давлению впрыска изготовленные детали почти не имеют грата. При прерывании работы цилиндр опорожняют. При температуре сопла и цилиндра ниже 25оС материал не сшивается.

Для получения окрашенных силиконов дозировочный насос для красителя подает цветную пасту вблизи от входного отверстия в массу силиконового каучука. Изменение цвета возможно путем подачи новой краски.

Изготовление приспособления для вулканизации

Самодельные вулканизаторы делятся на электрические и бензиновые. Делаются они из деталей, отслуживших свой срок. Основные узлы:

- неподвижный стол;

- нагревательный элемент;

- струбцина.

Самая простая электрическая модель получается из старого утюга, в котором есть рабочая спираль. Этот вариант имеет регулятор, значит, удобнее других. Рабочая поверхность – подошва. Ручку лучше убрать, перевернуть утюг, установить на скобу из толстого листа. Сверху ложится ремонтируемое изделие и зажимается струбциной.

Для бензинового варианта использовать удобно поршень двигателя. В него наливается бензин и поджигается. Для контроля положите на латку бумагу. Она начинает желтеть на критической для резины температуре.

Компоненты сырой резины

Натуральный и синтетический каучук при нагреве до 50 градусов превращается в мягкую массу, которая хорошо смешивается с другими компонентами:

- серой;

- газовой сажей;

- песком (диоксидом кремния);

- маслами;

- смолами;

- красителями;

- смягчителями;

- ускорителями.

Состав компонентов меняется и зависит от качеств, которыми должна обладать полученная сырая резина. Сера входит в молекулярные соединения, и от нее зависит твердость резины. Ускорители сокращают время вулканизации. Сажа и масло придают пластичность готовому изделию. Песок и другие органические вещества делают ее тверже, уменьшают стирание, увеличивают усилие разрыва.

Как делают шугаринг в салоне?

В салоне процедуру депиляции проводит косметолог либо мастер по депиляции.

Наш эксперт объясняет, как правильно сделать зоны подмышек и глубокого бикини:

— перед началом процедуры специалист тщательно моет руки с мылом и надевает одноразовые перчатки;

— выбранный участок обрабатывается специальным лосьоном перед депиляцией, затем наносится тальк;

— шпателем из баночки достается нужное количество сахарной пасты. Диана уточняет, что существует две основные техники шугаринга: процедуру можно делать специальной лопаточкой или мануально, то есть руками. Выбор методики зависит от обрабатываемой поверхности.

— в обязательном порядке мастер одной рукой контролирует натяжение кожи, а второй плавными движениями наносит карамельную пасту по направлению против роста волос (от тепла кожи клиента и рук косметолога состав хорошо распределяется, обволакивая каждый волосок), после чего резким отрывом по той же траектории снимает пасту по росту волос.

По окончании манипуляции кожу необходимо успокоить. Для этого используются мусс и сливки после депиляции. Впрочем, Диана Сагидова говорит, что в этом нет особой необходимости, поскольку, если работу выполняет профессионал, кожа не будет раздражена.

Как видите, самостоятельно изготовить чернитель для шин не составляет труда. Все ингредиенты находятся под рукой, а у некоторых стоимость копеечная. Но некоторыми не нужно злоупотреблять, чтобы не сократить срок службы ваших шин. Кроме того, данная процедура не только придает привлекательный эстетичный вид автомобилю в целом, он также продлевает «жизнь» резиновой поверхности. Обрабатывая, смягчаете её, кроме хозяйственного мыла, смываете растворы солей. Глицерин служит растворителем многих веществ, собираемых покрышкой за время эксплуатации, она покрывается защитной пленкой.

Кроме того, ими можно покрывать не только резину покрышек, но и пластиковые бамперы, элементы салона, коврики и другие поверхности. Так зачем переплачивать за магазинные аналоги, которые не всегда лучше и качественнее самоделок? Не верите? – Смотрите видео ниже.

Изготовление форм из силикона

Формы для отливки изготавливаются путем заливки жидкого силикона в специально подготовленную форму.

- В основание укладывается мастер-модель будущего изделия, и обрабатывается специальным раствором, благодаря которому силикон не будет к ней прилипать и деталь будет проще извлечь на последней стадии.

- Чтобы сама форма была без пузырей воздуха и точно повторяла геометрию будущего изделия, жидкий силикон помещается в вакуумную камеру, где под действием сильно разреженной среды из материала удаляется находящийся в нем воздух.

- Формы чаще всего делают в две заливки из двух частей, чтобы отлитые детали было легко доставать.

Наша компания предлагает изготовление не только прототипов изделий, но изготовление силиконовых форм на заказ.

Формы из силикона могут быть применены для отливки мыла, свечей, а также для изготовления кондитерских изделий (при использовании пищевого силикона). Резиновые пресс-формы используют в ювелирной отрасли.

Силиконовое масло, как средство для чернения шин

Данный метод является достаточно распространенным среди владельцев автомобилей, потому что он простой в исполнении. Чаще всего для обработки покрышек используют марку ПМС-200 — силиконовое масло, которое относится к маслам средней вязкости. Цена за 1 л средства, как правило, не превышает 450 руб.

Данный метод естественно дороже от тех, которые описывались выше, но зато при покупке 1 литра вам его хватит на целый год, даже при частом использовании. Нужно также отметить, что эффект после применения длится долго, что достаточно экономно, при небольшом расходе силикона. Что касается использования, то им еще смазывают шины, которые предназначены для межсезонного хранения. Также им смазывают резинки уплотнителя дверей или могут смешивать с глицерином. Силикон, в отличии от других средств, отлично противодействует ультрафиолетовому излучению, также защищает от пересыхания, пыли и конденсата, что является достаточно внушительным фактом при выборе лучшего народного средства для чернения шин.

Виды уплотнительных колец форсунок

Входные или верхние уплотнительные кольца присутствуют как на бензиновых, так и на дизельных форсунках. Они служат для устранения подсоса воздуха и протекания топлива в месте подсоединения форсунки к топливоводу. Наиболее часто они изготавливаются из резины, так как:

- нет больших механических нагрузок;

- температурное воздействие невелико, из-за наличия расстояния до горячего двигателя;

- резина характеризуется высокой эластичностью;

- медленная потеря свойств под воздействие агрессивной среды.

Резиновые входные уплотнители

Нижний уплотнитель работает в более жестких условиях, поэтому возможны следующие варианты:

- металлическое кольцо;

- уплотнение из сплава;

- резиновое, изготовленное из специального состава, способное выдержать температурное и механическое воздействие.

Для повышения надежности возможно одновременное применение металлического и эластичного уплотнителя. При этом нижнее кольцо изготавливается из стойкого материала, например, меди и выполняет функцию пламегасителя. Верхнее кольцо в таком случае защищено от неблагоприятного влияния. Изготавливается оно из резины, что позволяет обеспечить герметичность системы на должном уровне.

Изготовление резины

Выделяют три основных неизменных этапа, если готовится сырая резина. Инструкция и технология простые, требующие несложного оборудования. Последовательно выполняются:

- подогрев каучука;

- смешивание с добавками;

- формовка.

Натуральный каучук, постояв некоторое время и перебродив, превращается в густую вязкую массу. Искусственный сразу производится в таком виде. Перед применением его разминают подобно тесту и подогревают до 50 градусов. В таком состоянии он теряет свою упругость, становится податливым и мягким и способным смешиваться с другими веществами.

Компоненты будущей резины засыпают в шнековую машину для перемешивания. Пропорции и добавки берутся в зависимости от запланированных качеств. Все марки производимой сырой резины стандартизированы, и количество каждого материала указано в процентах. Остается только пересчитать в соотношении к имеющейся массе каучука.

Полученная однородная масса остается подогретой, поскольку трение о детали машины и частиц друг о друга происходит с выделением температуры. В результате процесса образуется сырая резина. Ей придают форму полос заданных размеров (реже шнура) и упаковывают между полиэтиленом.

Какое купить средство для восстановления лоска

При выборе раствора, для обработки шин, в первую очередь, нужно обратить внимание на его состав. От него будет зависеть результат. Для лета можно и на водной основе, а вот для зимы лучше если средство на силиконовой

Автомобильные магазины предлагают большой ассортимент чернителей и все они делятся на два вида:

Для лета можно и на водной основе, а вот для зимы лучше если средство на силиконовой. Автомобильные магазины предлагают большой ассортимент чернителей и все они делятся на два вида:

- Блестящие – это смазки, которые состоят с большого количества силикона. После их нанесения, покрышки станут блестящими, а внешний вид более привлекательными. Недостаток: они действуют на протяжении короткого промежутка времени, после попадания пыли или грязи они могут потерять свой первоначальный вид.

- Матовые. Их используют не только при обработке шин, но и для всего автомобиля. После покрытия резины таким видом жидкости, она приобретет глубокий черный цвет. Недостаток такого вида чернения — короткий срок действия после контакта с водой, в результате их внешний вид становиться еще хуже, чем до окрашивания.

Использовать различные средства для чернения шин можно хоть и ежедневно, если для вашего кошелька это не накладно. Но будет значительно эффективнее, применять для достижения конкретно заданного результата разобравшись из свойствами, предназначением и последствиями обработки. На различных форумах можно нередко встретить обсуждение темы чернения, её надобности и смысла. Изучив несколько таких дискуссий, ознакомившись с отзывами и личным опытом использования, мы пришли к выводу, что к лучшим средствам для чернения резины можно будет отнести 5 ниже представленных жидкостей.

Чернение колес. Лайфхак против специальных средств.

Резина считается одним из самых распространенных материалов на сегодняшний день. Со временем основные характеристики могут существенно снизиться. Довольно распространенным вопросом можно назвать то, как провести размягчение резины

Подобную процедуру можно выполнить самостоятельно в домашних условиях, важно соблюдать все рекомендации

Нагревание

В ситуации когда не получается надеть шланг на округлую деталь или трубу, поможет погружение нужной части изделия в кипяток. Чуть подождав, необходимо извлечь шланг из воды и не теряя времени установить его в положенное место. Сделать это будет достаточно легко, поскольку от высокой температуры материал распарится.

Иногда возникает проблема со снятием резиновых элементов с каких-то конструкционных деталей. В этом случае эффективным окажется нагревание воздухом. Используется фен. Под воздействием горячей струи материал расширится, вследствие чего появится возможность прокрутить и стянуть ставший податливым элемент.

Такими простыми методами можно размягчить задубевшую резину, увеличив тем самым срок службы востребованных изделий.

Способы восстановления

Восстановленная резиновая деталь способом с применением керосина Резиновые элементы под воздействием внешних факторов утрачивают свои изначальные свойства, становятся менее упругими, затвердевают. Их дальнейшее использование не принесет желаемого эффекта, уплотнители, к примеру, не смогут сделать систему полностью герметичной. Покупка новых резиновых элементов иногда затруднительна из-за отсутствия изделий нужных размеров либо их завышенной стоимости.

Восстановленная резиновая деталь способом с применением керосина Резиновые элементы под воздействием внешних факторов утрачивают свои изначальные свойства, становятся менее упругими, затвердевают. Их дальнейшее использование не принесет желаемого эффекта, уплотнители, к примеру, не смогут сделать систему полностью герметичной. Покупка новых резиновых элементов иногда затруднительна из-за отсутствия изделий нужных размеров либо их завышенной стоимости.

Размягчить резину позволяют следующие вещества:

- Керосин. Позволяет сделать резиновые детали мягкими, воздействуя на структуру материала. После обработки резиновый элемент становится полностью эластичным. Технология восстановления следующая:

- заполните небольшую емкость керосином (размер тары выбирайте в зависимости от размеров изделия, подлежащего восстановлению);

- поместите деталь в емкость с керосином на 3 часа;

- по прошествии указанного времени проверьте изделие на мягкость, если результат удовлетворительный: извлеките материал и промойте теплой проточной водой;

- высушите материал природным способом, без применения фена либо батареи.

- Спирт нашатырный. Процесс восстановления старого материала следующий:

- разведите указанный спирт с водой в соотношении 1:7;

- поместите резиновый материал в полученный раствор на полчаса;

- по прошествии указанного времени извлеките деталь и промойте теплой проточной водой;

- дайте детали полностью высохнуть перед ее использованием.

Учтите: нельзя держать резину в растворе нашатырного спирта и воды больше часа. Если материал по прошествии 30 минут не становится эластичным, используйте другой метод восстановления.

- Медицинский спирт с последующим применением глицерина. Технология «реанимирования» резиновых деталей:

- наполните тару медицинским спиртом;

- поместите в спирт деталь, требующую восстановления на несколько часов;

- по прошествии указанного времени проверьте состояние изделия, если оно достаточно мягкое, извлеките элемент из раствора и промойте теплым мыльным раствором;

- вотрите в поверхность детали глицерин, используя губку (тряпочку);

- удалите остатки глицерина из поверхности изделия.

Вместо глицерина допускается применять автомобильное масло, его втирают в поверхность изделия, затем перед использованием детали выдерживают полчаса. За указанный период резина становится достаточно эластичной.

- Касторовое масло и силикон. Оговоримся сразу — этот метод позволяет быстро «реанимировать» старую резину, но эффект восстановления продлится недолго, через несколько дней изделие станет твердым. Для указанного способа придерживайтесь последовательности:

- намажьте деталь силиконом;

- подождите 10 мин.;

- по истечении указанного времени деталь можно использовать.

Учтите: аналогичный эффект достигается применением касторового масла. Его втирают в поверхность детали, после чего она становится мягкой и эластичной.

Рекомендуем посмотреть видео о размягчении резины с применением нашатырного спирта:

Виды силиконовой резины

Силикон имеет строение в виде кремний – кислородной цепи. Сбоку к ней присоединены молекулы органики, имеющие связь с молекулами кремния.

Силикон

Иногда боковые соединения связывают между собой молекулярные цепи, которые являются основой силикона. Изменяя длину такой цепи, количество присоединенных органических групп и связей, которые они образуют, позволяет получать силиконовые резины с различными техническими характеристиками.

Силиконы можно разделить на группы:

- жидкости;

- эластомеры;

- смолы.

Силиконы разделяют исходя из их молекулярного веса, уровня сшивки, а также количества органических групп, соединенных с молекулами кремния.

Ни один вид каучука ни природный, ни синтетический не в состоянии обеспечить эксплуатацию изделий при температуре порядка 300 градусов.

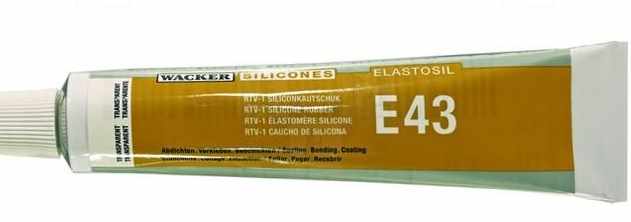

Силиконовая резина Elastosil

В качестве примера можно рассмотреть силиконовую резину Elastosil, пожалуй, обладающая всеми характеристиками, присущими силикону. Эта резина обладает стойкостью к маслам и износу. Ее применяют для литья деталей, эксплуатирующихся в масляной среде под воздействием повышенных температур. Кроме этого, типа под торговой маркой Elastosil выпускают следующие типы силиконовых резин:Резина, содержащая в рецептуре сульфат бария. Ее применяют в рентгеновских аппаратах.Морозостойкая резина, которая сохраняет работоспособность при температуре в – 100 градусов. Резина этого типа устойчива к воздействию радиации.

Кабельная резина

Кабельная резина, обладающая хорошими изоляционными свойствами, стойкостью к действию повышенных температур и обладающая стойкостью к радиации. Резина этого типа не горит и не воспламеняется.

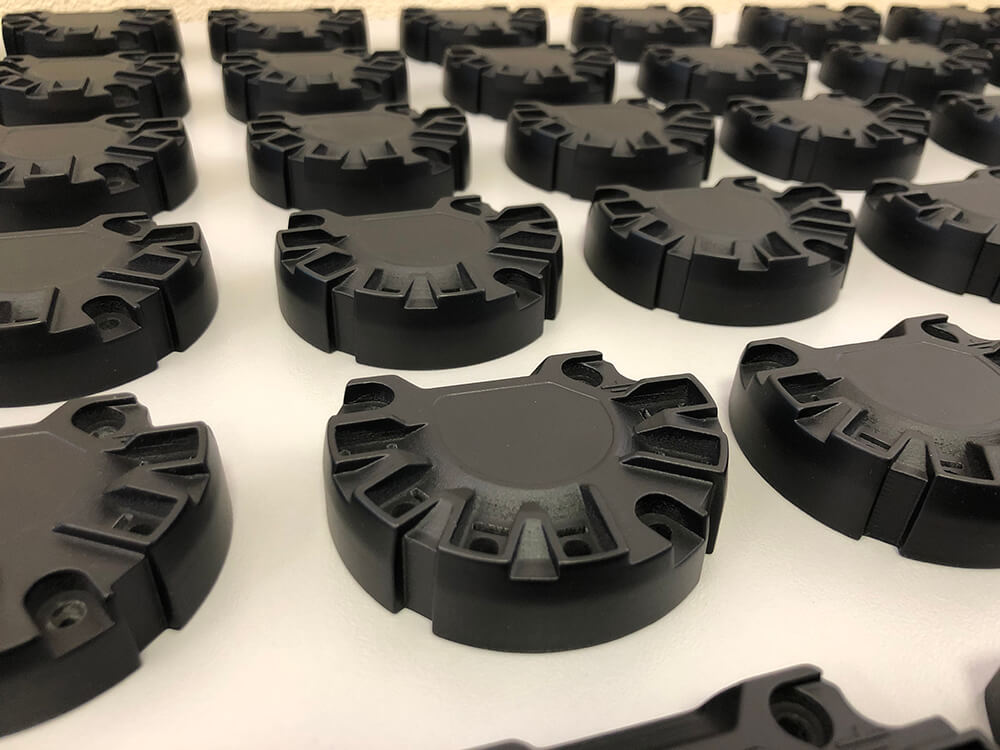

Литье резины под давлением

Производство резиново-технических изделий путем впрыска подогретой каучуковой смеси в подготовленную форму называют литьё резины под давлением. После впрыска происходит процесс вулканизации, то есть каучуковая смесь превращается в резину с заранее заданными свойствами.

Первый опыт получения резиновых изделий методом литья был получен много лет назад. Каучуковую смесь укладывали в специально изготовленную форму и при помощи пуансона ее вдавливают в свободную полость формы. Готовое изделие формируется в сомкнутой форме. Такой подход снижает вероятность появления заусенцев, а сами изделия предельно точно повторяют требуемую конфигурацию будущей детали.

В этом случае, окупаемость форм наступает достаточно быстро.

Оборудование для литья под давлением силиконовых резин

Форма состоит из нескольких частей – нескольких колец и сердцевины. Между нижним и средним кольцами расположен объем, в нем происходит формирование изделия. В пространство между верхним и средним кольцами выполняют впрыск подогретой каучуковой смеси. Во время отливки, смесь под воздействием внешнего давления выходит из верхней камеры и попадает, через литьевые ходы, в нижнюю. В ней после остывания образуется готовая деталь.

Следует понимать, что большое количество времени необходимо на сборку разборку литьевой формы, извлечение готовой детали и засыпку каучуковой смеси, нельзя забывать и о своевременном обслуживании литьевого оборудования.

Дозирование

Литье резины – это непрерывный технологический процесс. Заранее подготовленную смесь закладывают в емкость, откуда она поступает в бункер с вращающимся шнеком. Смесь под давлением, которое создает шнек, подается в форму.

Процесс дозирования в литье под давлением

По мере заполнения формы, шнек прекращает свое вращение. В емкости со шнеком должны быть созданы такие условия, чтобы каучуковая смесь не должна подвулканизироваться.

Смешение

Для литья резины в форму применяют заранее приготовленные и перемешанные смеси. Но, при ее обработке в литьевой машине, во время движения по шнековому каналу, происходит дополнительное ее перемешивание.