Установка и снятие патрона станка 1М63.01:

При установке и снятия патрона защитите направляющие и станину при помощи деревянных досок, подложенных под патрон. Удерживайте патрон, пока ослабляете 3 кулачковых затвора зажимного эксцентрика посредством вращения на ¼ оборота против часовой стрелки. Выровняйте метки А относительно друг друга

Осторожно снимите патрон.

Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не остав¬ляющей ворса. Установите патрон на передний конец шпинделя

Зажмите кулачковый затвор зажимного эксцентрика вращением по часовой стрелке. Метка зажимного эксцентрика А (Рис.5) должна находится между 2-мя метками В (Рис.5). Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, рас положенному на наружной цилиндрической поверхности корпуса патрона. Радиальное биение не должно превышать 0,02 мм. Рис.5 Установка и снятие патрона станка 1М63.01 .

Неподвижный люнет служит преимущественно для поддержки длинных заготовок и обеспечивает их надёжную обработку без вибраций, крепится на станине при помощи крепёжной планки. *

Установите сухари люнета так, чтобы не было зазора между ними и заготовкой и они не зажимали её. Во время обработки детали необходимо хорошо смазывать сухари.

Подвижный люнет устанавливается на продольных салазках суппорта и таким образом повторяет движение токарного резца. Он предотвращает упругие деформации длинных и тонких заготовок под давлением токарного резца. Во время обработки детали сухари необходимо установить сухари так же как и на неподвижном люнете.

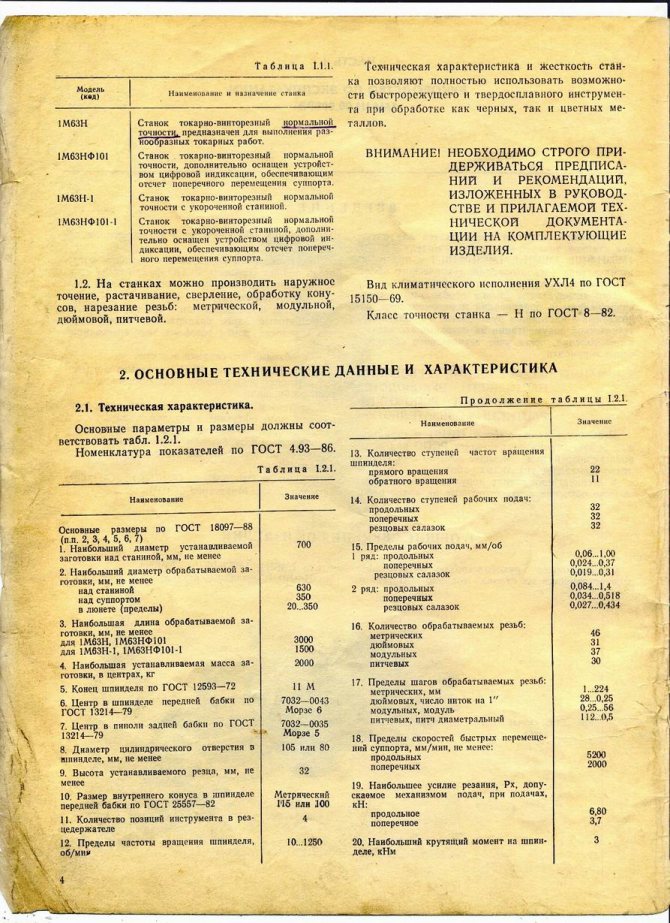

Маркировка моделей

Число — буквенный индекс винторезного агрегата 1М63 показывает:

- цифра 1 – токарное оборудование;

- число 6 показывает, что станок относят к разряду металлорежущих установок;

- буква «М» указывает на поколение токарного устройства;

- цифра 3 – допустимый радиус обрабатывания болванки, составляет 315 мм.

Среди модифицированных версий токарного станка возможно следующее обозначение:

- Г – агрегат с углублением в несущей станине;

- А, М – в токарном устройстве присутствует механический привод резцового суппорта;

- Б – показатель быстроходности станка;

- К – установка с копировальной оснасткой;

- П – показывает точность обработки согласно “ГОСТ 8-82”;

- Ф1 – прибор с установкой цифровой индикации;

- Ф2 – винторезная установка с системой численного позиционирования ЧПУ;

- Ф3 – агрегат оснащен непрерывным ЧПУ.

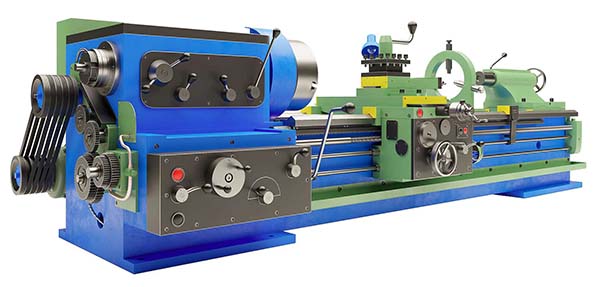

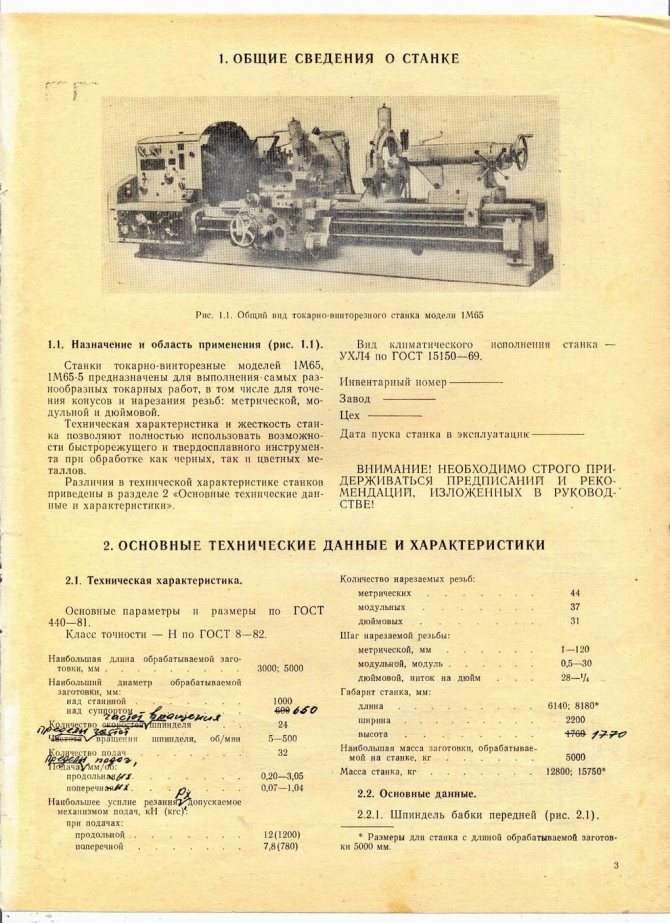

Основные сведения

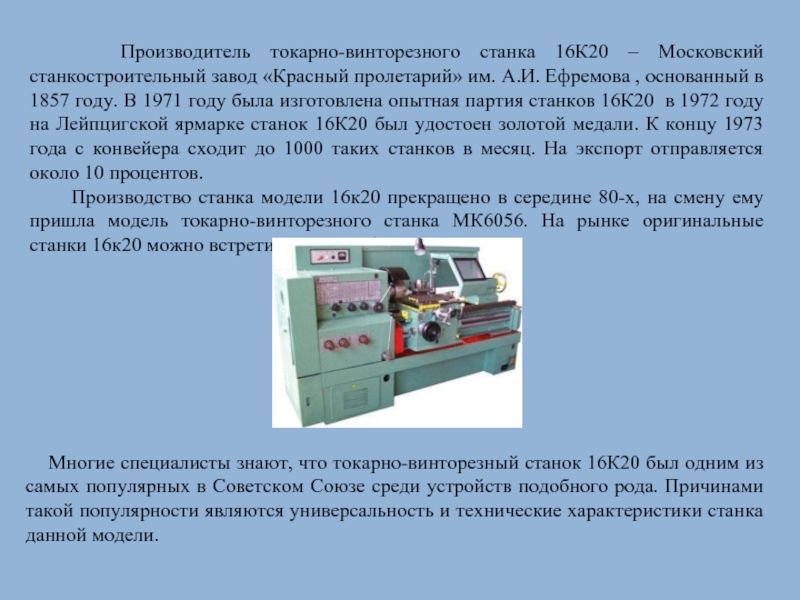

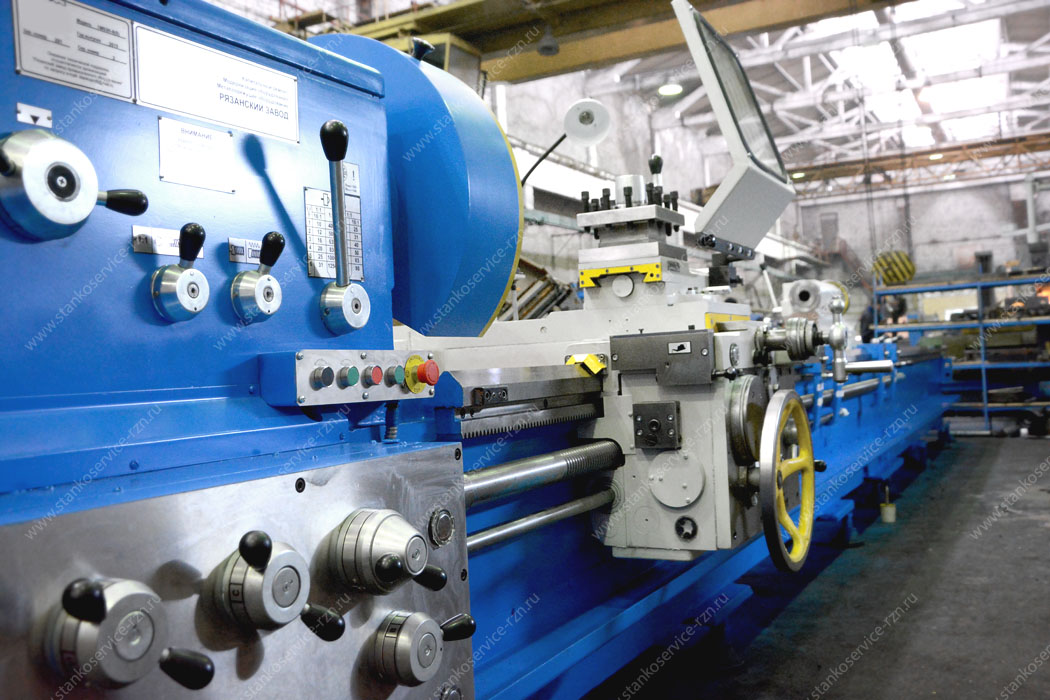

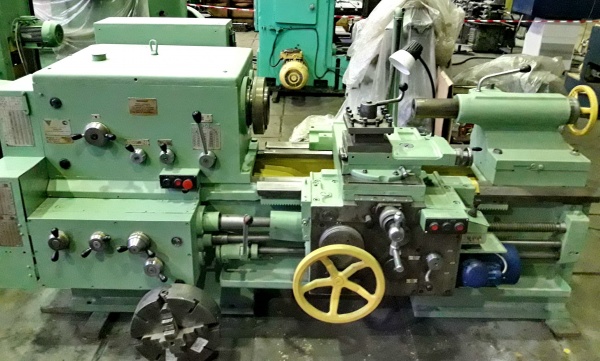

Новый станок, заменивший 163-ю модель, превзошел ее по всем самым важным показателям, от удобства и безопасности до надежности и производительности. Его появление дало возможность работать с любыми металлами на абсолютно новом качественном уровне.

Модель 1М63 из семейства популярнейших агрегатов на просторах СССР и странах СНГ способен выполнять токарные работы в индивидуальном производстве и в производстве мелких серий по заготовкам различных размеров. Основным его предназначением считается нарезка и расточка разновидных резьб. Помимо этого, на нем выполняется обточка внешних и внутренних поверхностей деталей, имеющих форму цилиндра или конуса, обточка конусных фасонов, обрезка, зенкеровка отверстий, накатка сетчатого рифления.

Чем же так примечателен данный станок? В первую очередь, это станина повышенной жесткости. Эта особенность, в сочетании с настройками шпинделя и каретки, позволяет выполнять работы с высокой точностью, а также обеспечивают высокую надежность.

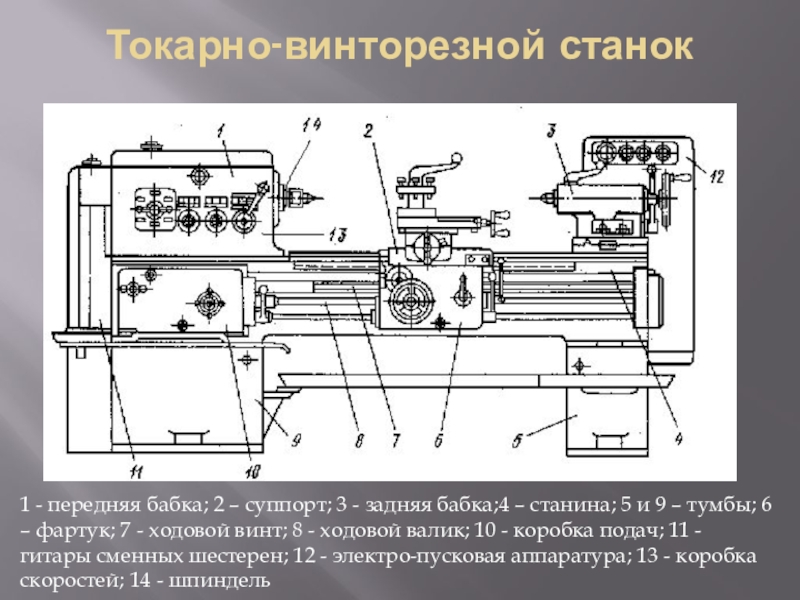

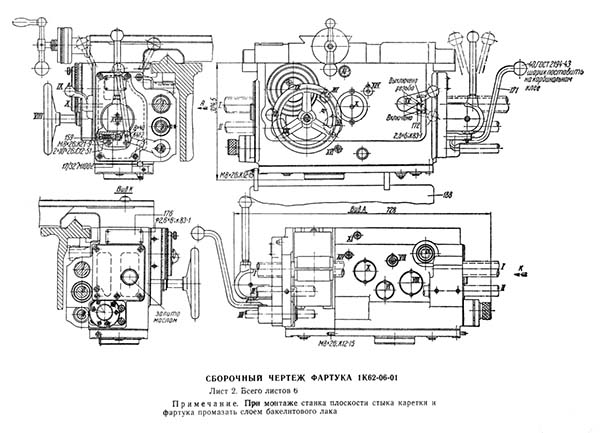

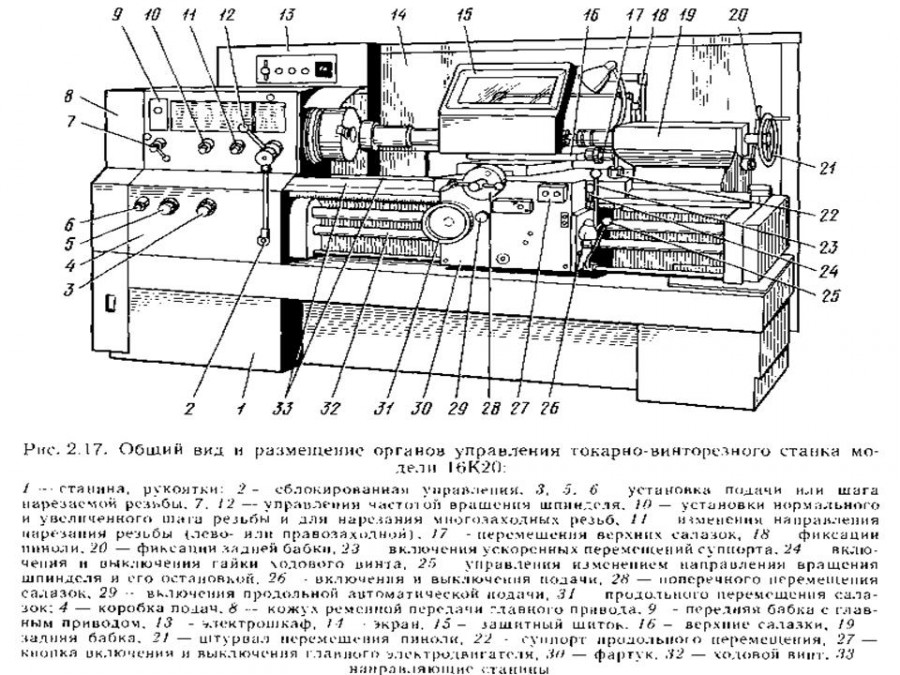

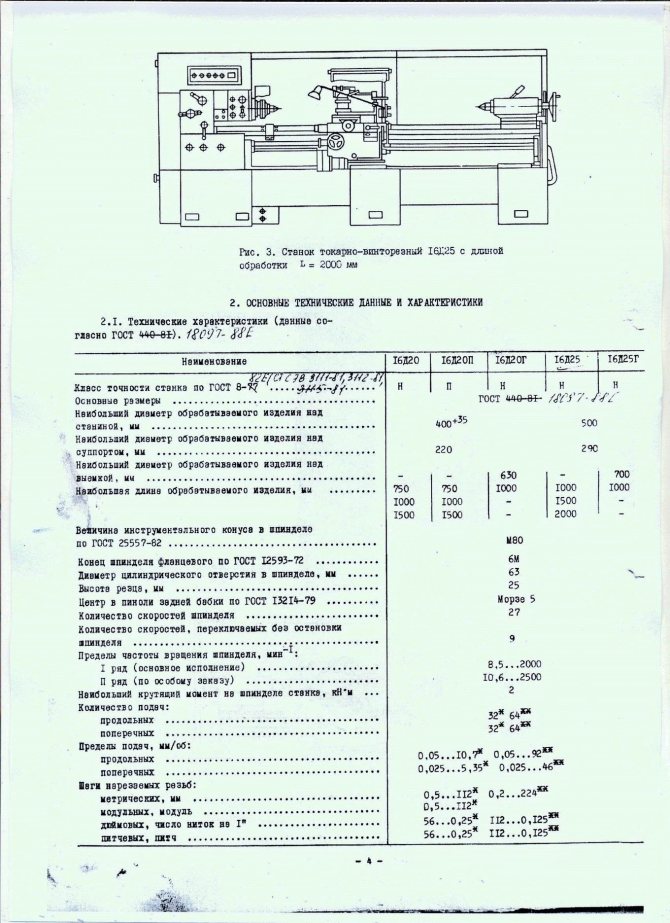

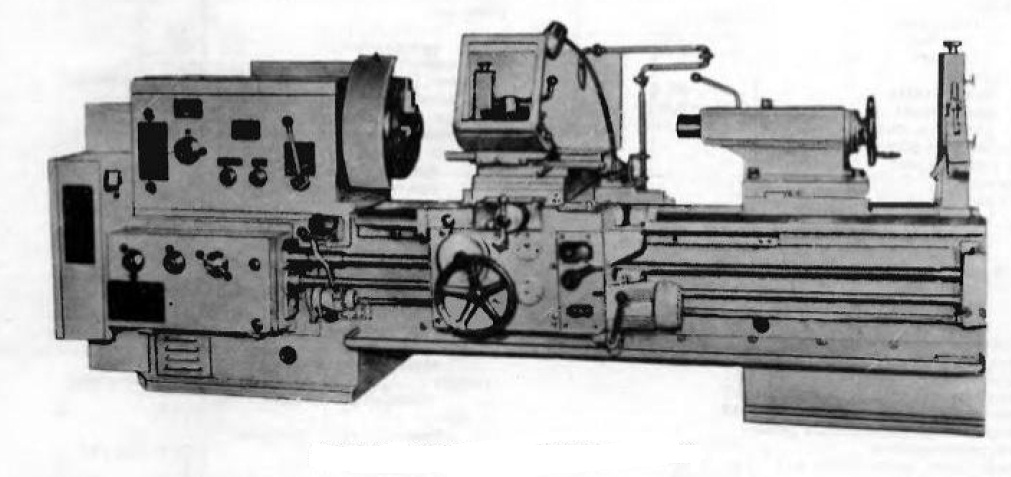

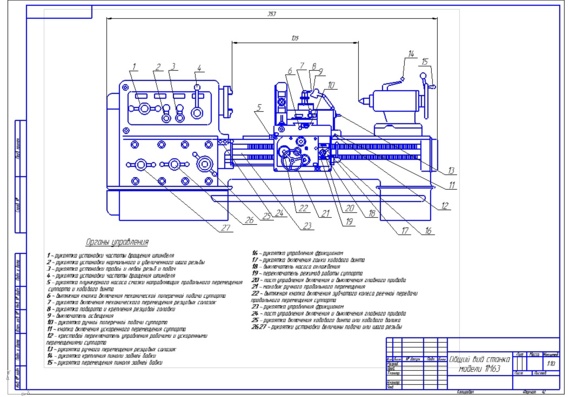

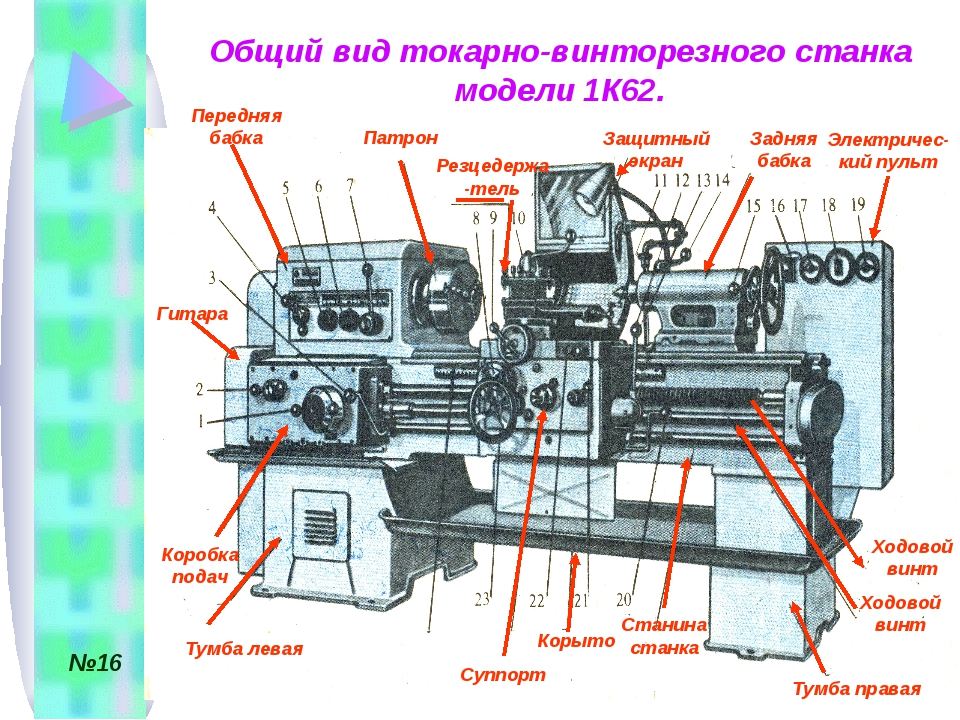

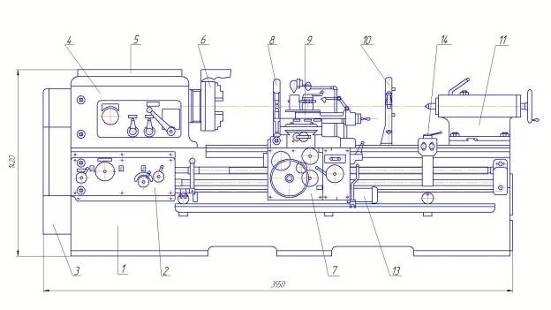

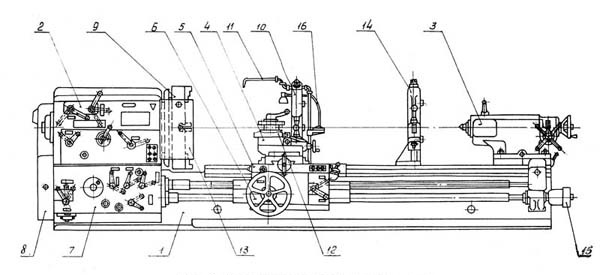

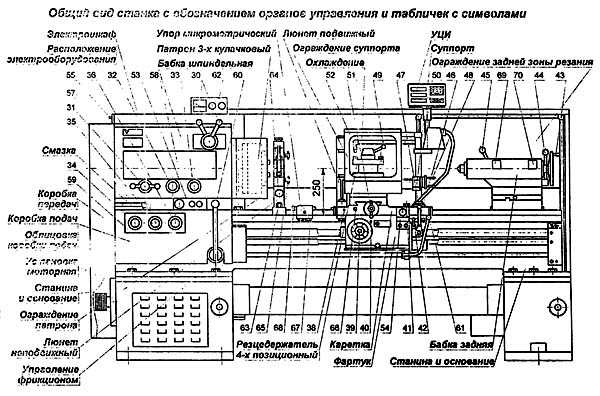

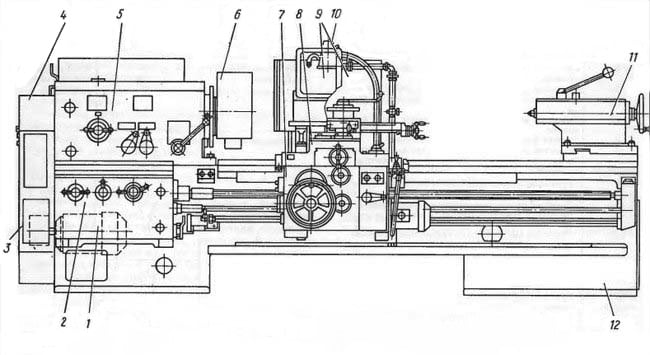

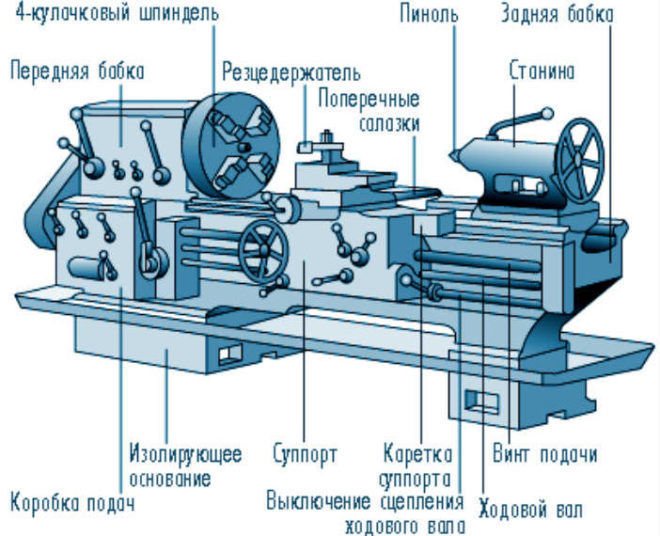

Далее представлен схематический рисунок, с помощью которого можно ознакомиться с устройством основных составляющих элементов токарного агрегата:

Схематический рисунок станка 1м63

- Двигатель;

- Коробка подач;

- Защитный кожух;

- Сменные шестерни;

- Передняя бабка;

- Ограждение патрона;

- Фартук;

- Суппорт;

- Ограждение;

- Электрооборудование;

- Задняя бабка;

- Станина.

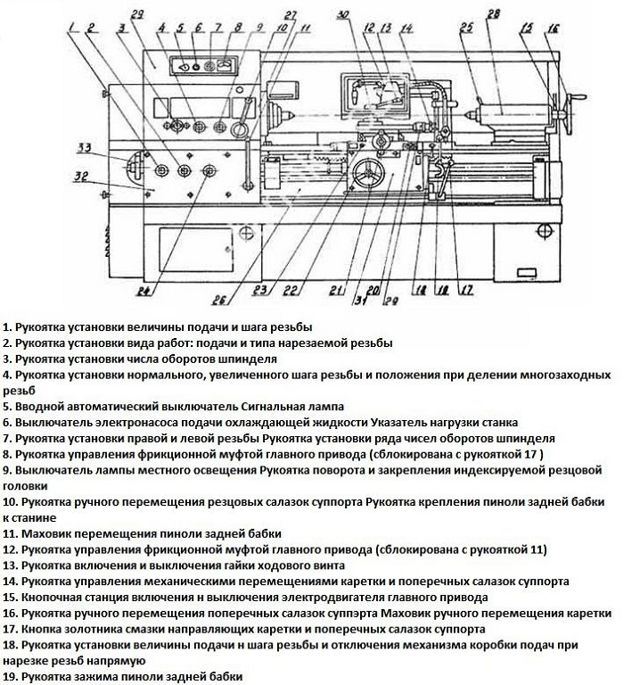

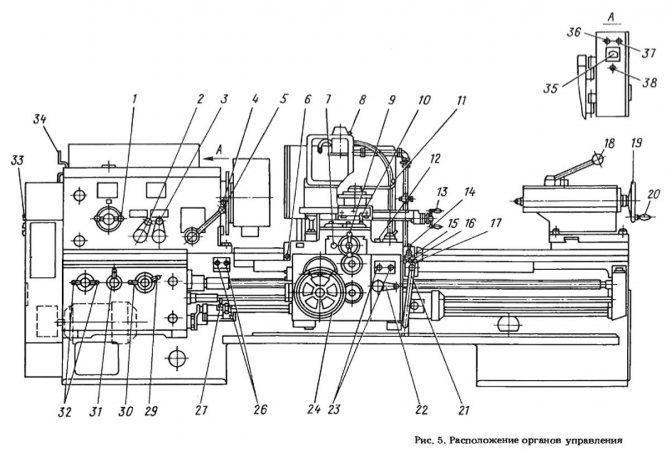

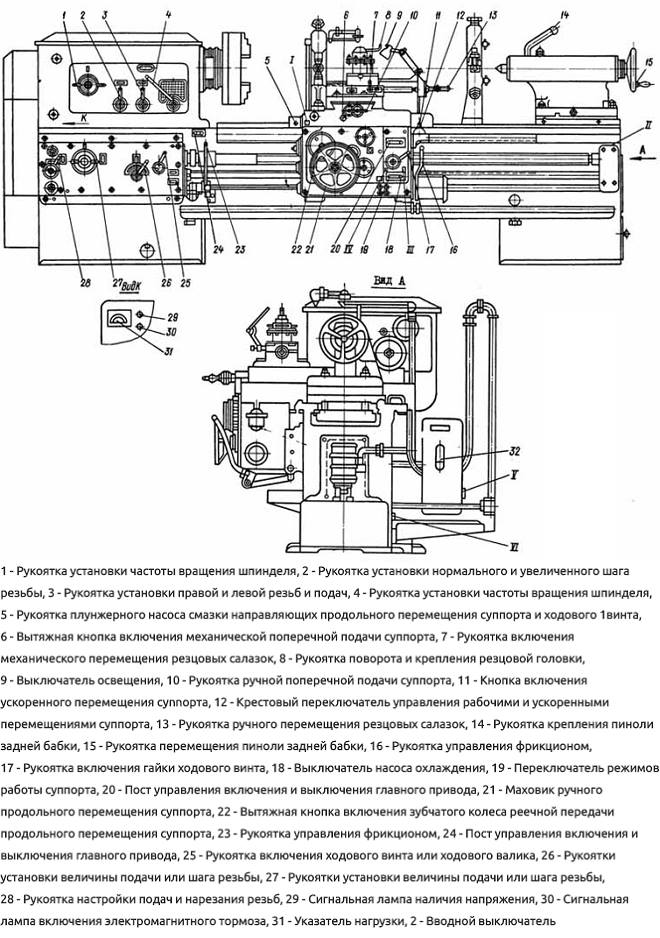

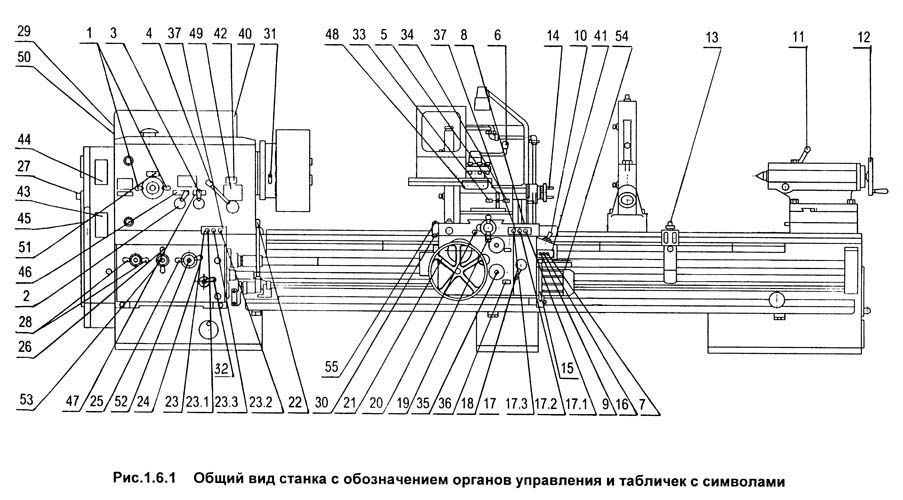

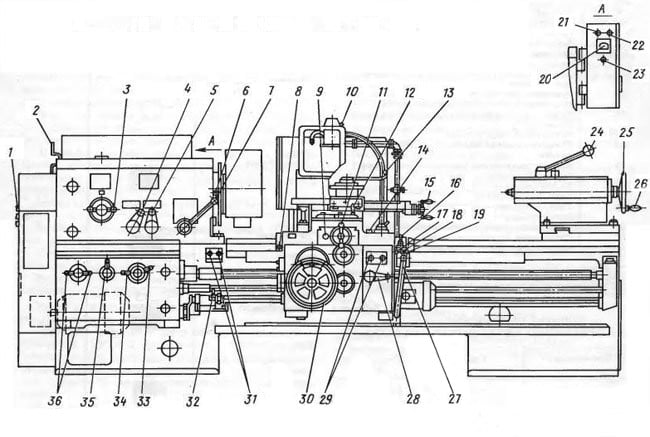

На следующем схематическом рисунке отображены настраивающие и управляющие станком средства:

Схематический рисунок: управляющие станком.

- Валовый квадрат;

- Выключатель вводной;

- Рукоять частотной настройки шпиндельного вращения;

- Устанавливающая шаг и цену деления резьбы ручка;

- Устанавливающая величину подачи и нарезку резьб ручка;

- Включающая ограждение патрона кнопка;

- Рукоять частотной настойки шпиндельного вращения;

- Запуск смазывающего насоса;

- Запуск поперечной подачи;

- Подача света;

- Рукоять для поперечной подачи суппорта в ручном режиме;

- Запуск механического поперечного перемещения суппорта;

- Ручка, закрепляющая и поворачивающая резцедержатель;

- Сжимающая и разжимающая крепление каретки головка;

- Ручное движение верхнего суппорта в поперечном направлении;

- Запуск суппорта и его быстрого хода;

- Включение заточки конусных и цилиндрических заготовок;

- Запуск насоса для подачи смазочно-охлаждающих жидкостей;

- Регулировка подач дистанционного управления;

- Указатель нагрузки;

- Лампа, сигнализирующая о работе электромагнитного тормоза;

- Датчик наличия напряжения;

- Аварийный датчик;

- Закрепляющая пиноль задней бабки ручка;

- Маховик, отвечающий за осевое движение пиноли;

- Рукоять маховика;

- Управление фрикционом;

- Механизм, подключающий гайку ходового винта;

- Кнопки пуска и глушения основного двигателя;

- Маховик, управляющий движением суппорта по направляющим;

- Кнопки пуска и глушения основного двигателя;

- Управление фрикционом;

- Шаговая наладка резьбы;

- Корректировка шага резьбы;

- Настройка вида резьбы;

- Подбор шага для нарезки резьбы.

Благодаря конструктивной жесткости элементов, а также и техническим особенностям агрегата в сочетании с использованием твердосплавных резцов для быстрой резки, даже на повышенных скоростях можно эксплуатировать оборудование на пределе его возможностей, обрабатывая различные металлы. Мощность двигателя и достаточное количество скоростей шпинделя сохраняют высокий уровень эффективности при обработке любого металла.

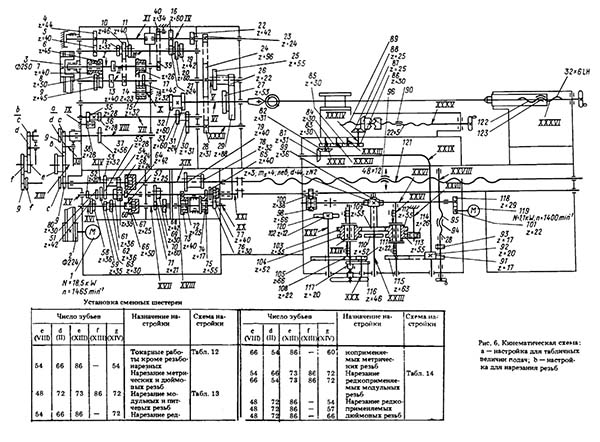

Механическое передвижение верхней части суппорта дает возможность точить и короткие, и длинные конусные детали. Сменные шестерни гитары позволяют настроить нужный шаг резьбы, а зубчатыми колесами устанавливается величина подачи. Силами специального двигателя осуществляется быстрое продольное и поперечное передвижение суппорта.

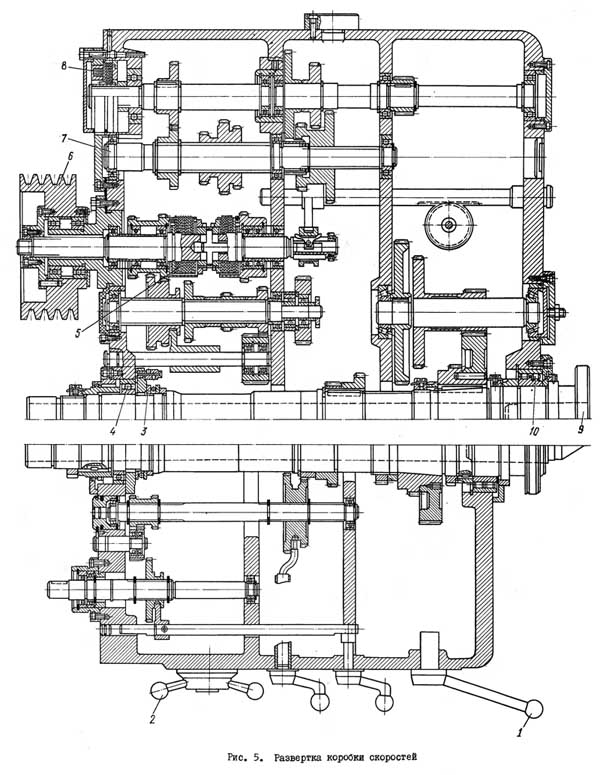

Многофункциональный механизм 22-ступенчатой коробки скоростей дает возможность реверсивного движения суппорта. К тому же, он позволяет увеличить шаг резьбы. Стоит также упомянуть и про механизм, тормозящий шпиндель. Для его активации на пульте управления есть соответствующая кнопка.

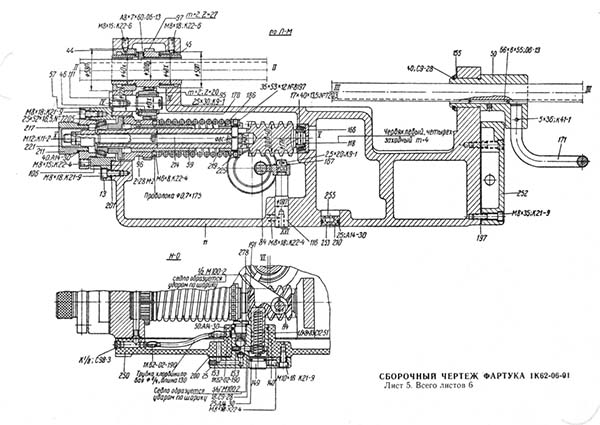

Встроенная в закрытый фартук система смазки представляет собой распределитель масла и специальный насос, оборудованный фильтром с тонкостью в 120 мкм, что обеспечивает поступление в узлы только чистые смазочные составы.

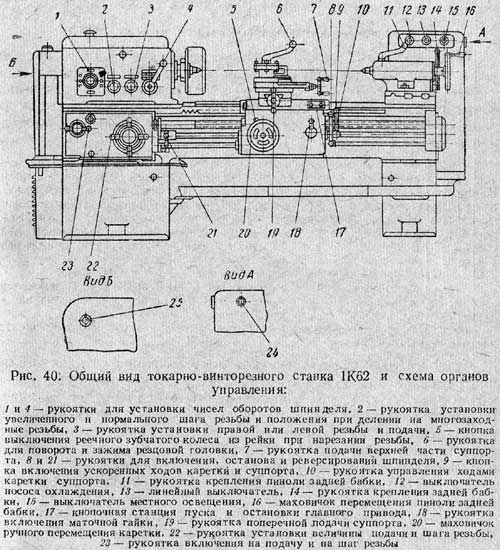

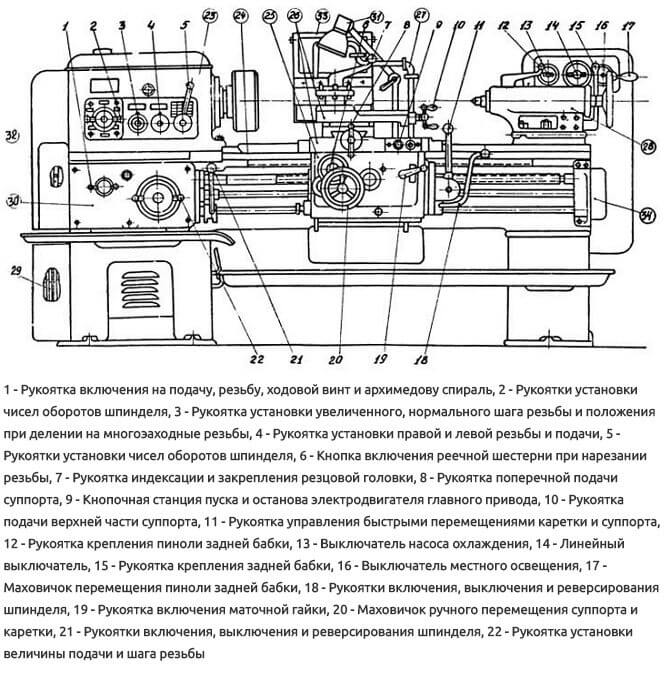

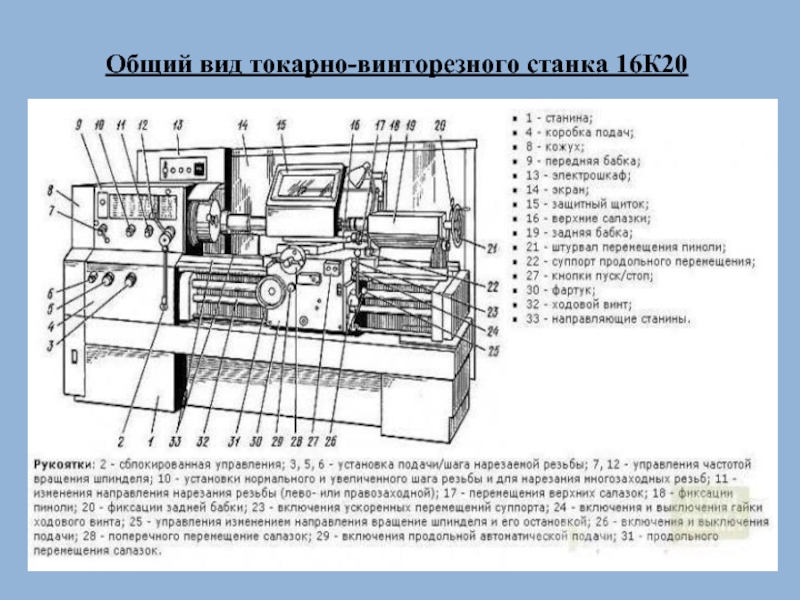

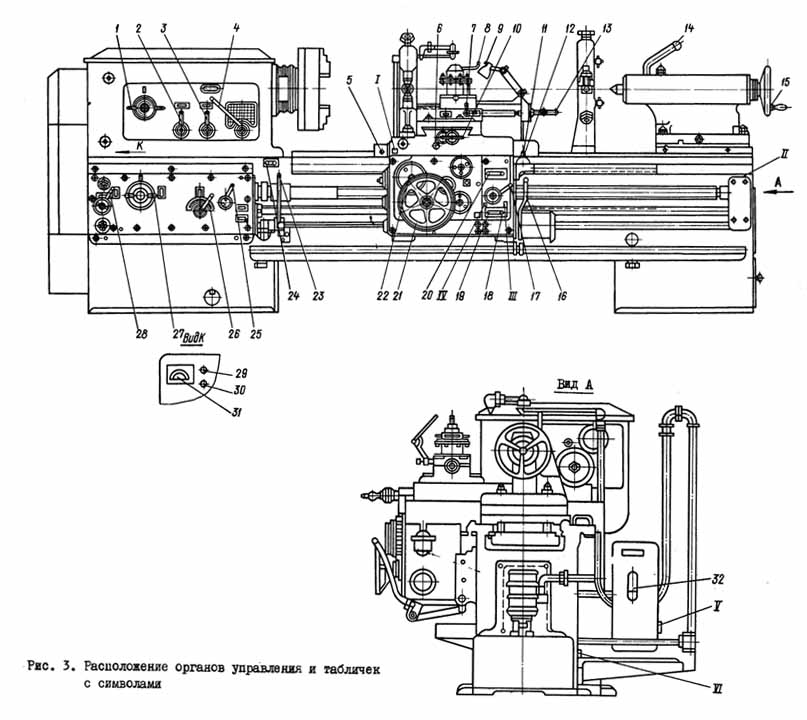

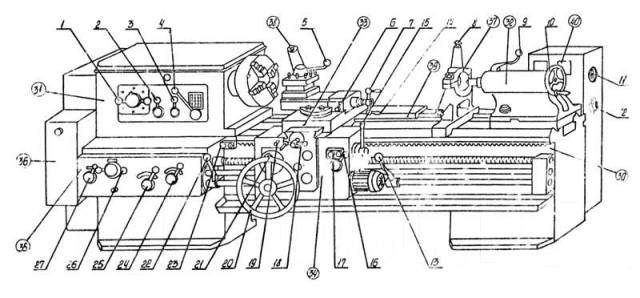

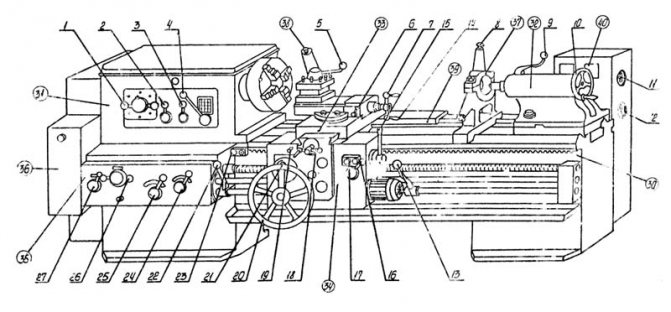

Расположение основных узлов и органов управления токарным станком 163

Расположение органов управления токарным станком 163

Спецификация основных узлов станка модели 163

- Станина — 16301Б001

- Коробка скоростей (передняя бабка) — 16302001Г

- Задняя бабка — 16303001А

- Суппорт — 16304001А

- Фартук — 16306001Г

- Коробка подач — 16307001А

- Сменяемые шестерни — 16308001А

- Люнет неподвижный — 16310001

- Люнет подвижный — 16311002А

- Охлаждение — 16334001А

- Электрооборудование — 16380001

Перечень органов управления станком 163

- Штурвал управления коробкой скоростей (настройка чисел оборотов шпинделя)

- Рукоятка для настройки резьбы на нормальный или увеличенный шаг и для деления при нарезании многих резьб

- Рукоятка управления реверсивным механизмом для нарезания правых и левых резьб

- Рукоятка управления переборами (настройка чисел оборотов шпинделя)

- Рукоятка поворота, фиксации и закрепления резцедержателя

- Рукоятка для включения механического перемещения верхних салазок суппорта

- Рукоятка ручного перемещения верхних салазок суппорта

- Рукоятки управления шпинделями люнета

- Рукоятка закрепления и освобождения пиноли задней бабки

- Маховичок ручного перемещения пиноли задней бабки

- Включатель напряжения

- Переключатель для точения конусов или цилиндров

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Рукоятка включения, выключения и реверсирования продольных и поперечных перемещений суппорта

- Кнопка включения быстрых перемещений суппорта

- Рукоятка включения и выключения маточной гайки

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка ручного поперечного перемещения суппорта

- Кнопка для включения механической подачи продольных или поперечных салазок суппорта

- Маховичок для ручного продольного перемещения суппорта

- Кнопка включения и выключения реечной шестерни

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка включения ходового винта или ходового вала

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка выбора типа резьбы или подачи

Устройство

Станина

Элемент конструкции, являющийся основой оборудования. Станина отлита из чугуна с двумя тумбами и монтируется на ровной поверхности. Предусмотрено наличие двух пар направляющих, служащих для хода каретки суппорта и корректировки расположения задней бабки.

Фронтальная и задняя тумбы пустотелые. В последней размещен двигатель насоса и емкость с охладителем. В передней располагается электродвигатель основного привода.

Шпиндель

Шпиндель располагается на трех опорах.

Фронтальная и центральная опоры — 2-рядные радиальные подшипники с роликами с внутренней втулкой в виде конусного кольца. Во фронтальной опоре радиальный люфт регулируется.

Задняя опора – радиально-упорный шарикоподшипник, принимающий основные усилия подачи в процессе прямого точения.

Управление количеством оборотов шпинделя выполняется путем передвижения шестерен по валам посредством пары рукояток, размещенных спереди передней бабки. Переход на реверсивный ход осуществляется посредством фрикционной муфты, полная остановка – муфты электромагнитной.

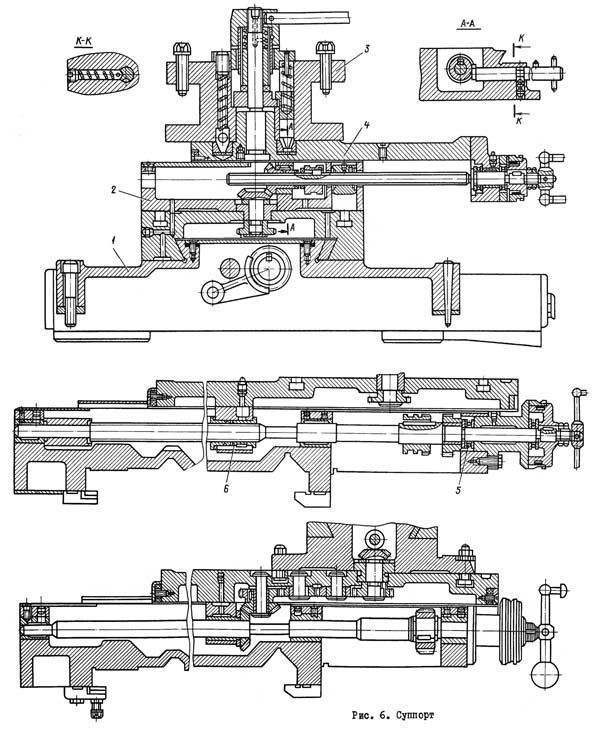

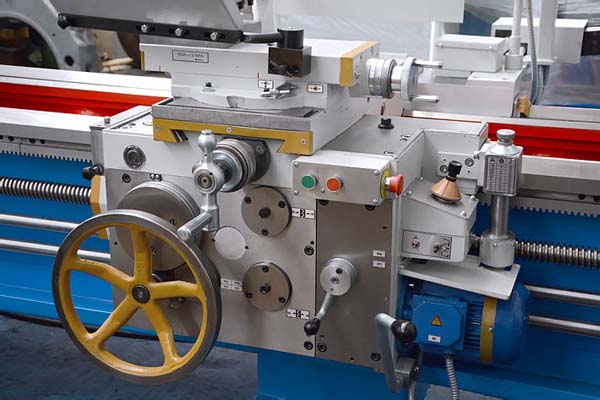

Суппорт

Элемент крестового типа. Верхняя зона суппорта – перемещающаяся, благодаря чему возможно точение конусов любой длины.

Каретка передвигается по направляющим плоскостям станины, по направляющим каретки движутся салазки. Движение реализуется за счет ручного либо механического управления, может осуществляться с обычной и увеличенной скоростью.

На поперечных салазках размещена поворотная часть элемента. В ней также имеются направляющие, служащие базой для движения резцовых салазок.

В гайке торцевого винта расположено отверстие для устранения появляющегося в процессе износа люфта. Усилия от торцевого винта принимают подшипники-упоры.

Ключевые процессы механизированы. Имеется возможность организации хода суппорта в скоростном режиме вдоль и поперек направляющих, салазки с резцом передвигаются от электродвигателя.

Остановка хода шпинделя выполняется автоматически во время отключения фрикционной муфты.

Регулирование подачи и настройка шага резьбы производится путем замены зубчатых шестерен коробки подач, а также корректированием гитары заменяемых шестерен.

Задняя и передняя бабки

Задняя бабка передвигается по направляющим плоскостям станины в отжатом состоянии на 4-х подшипниках, размещенных на мостике. Крепление к направляющим осуществляется посредством планок и болтов.

Сдвиг бабки поперек мостика выполняется посредством пары винтов и гайки. Пиноль сдвигается вследствие движения маховика.

На тыльной поверхности передней бабки расположен сменный блок шестерен, использующихся для отдачи и регулирования оборотов на вал подач. Также путем замены шестерен осуществляется изменение типа нарезаемой резьбы.

Передняя бабка размещена слева лицевой части станины. Оснащена коробкой скоростей.

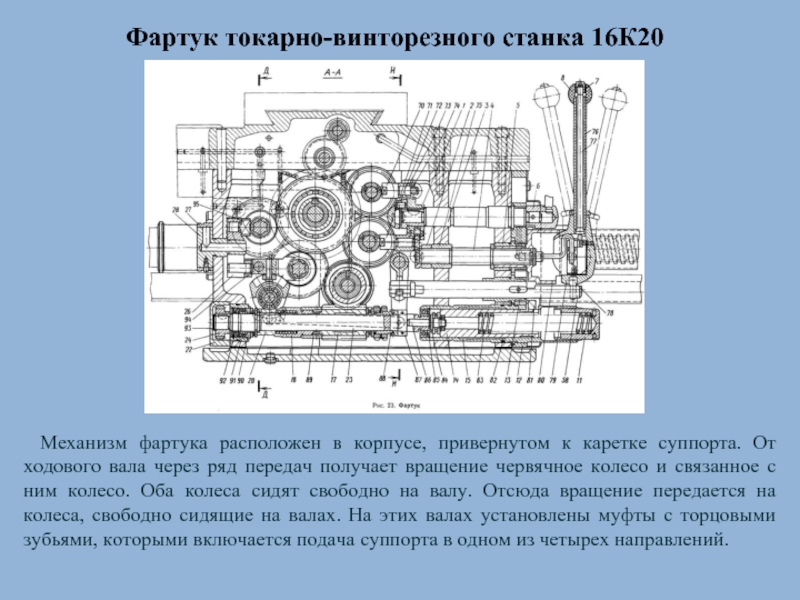

Фартук

Элемент используется для передачи движения суппорту от ходового вала. Оснащен четырьмя электромагнитными муфтами, благодаря чему управление сосредоточено на единственном рычаге. Передвижения рукояти соответствуют направлению подачи. На рукояти находится кнопка, применяющаяся для установки ускоренного движения суппорта.

Совет: Включение хода на повышенной скорости допускается при выполнении подачи.

Специальный блокировочный механизм не допускает синхронного включения подачи вала и передвижения суппорта в ускоренном режиме при соединенной гайке ходового винта.

Описание и тонкости использования оборудования

Для допуска любого специалиста к агрегату этому человеку необходимо полностью разобраться с техническими характеристиками токарного станка 1М63. Знание возможностей, основных модулей устройства и правил безопасности становится пропускным билетом к осуществлению первой операции.

Цикл работы:

- начало эксплуатации сопровождается предстартовой проверкой рабочей зоны, ее очистки;

- разбросанные инструменты следует убрать, проверить отсутствие посторонних предметов на станине;

- включить привод необходимо нажатием на кнопку запуска, она расположена рядом с коробкой подач;

- приборная панель оснащена дополнительной кнопкой запуска, это облегчает работу;

- мотор привода отвечает за рабочую подачу оборотов, ускоренное движение обеспечивается дополнительным двигателем.

Пуск основного двигателя производится при выключенном фрикционе.

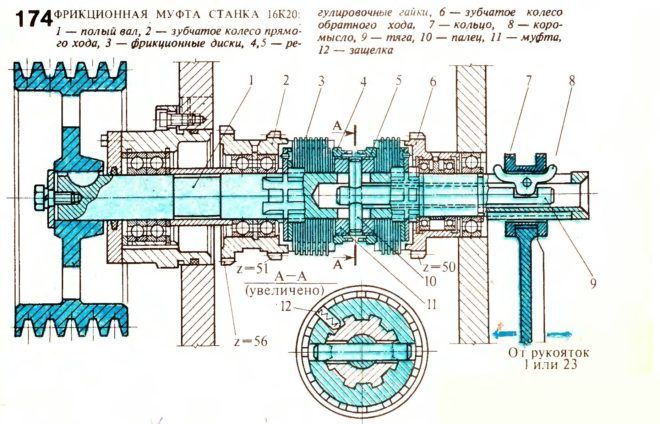

Устройство фрикционной муфты токарного станка

Любая поломка, ограничивающая работоспособность агрегата, не должна ремонтироваться собственными средствами. Поскольку станок – агрегат повышенной опасности, его ремонт обязан осуществлять квалифицированный мастер.

Характеристики суппорта устройства:

- максимально допустимое перемещение в продольной плоскости равняется 126 см, при поперечном движении допускается отклонение от изначального положения на 40 см;

- резцовая головка одновременно оснащается 4 токарными инструментами;

- поддерживается продольное ускоренное движение суппорта по имеющимся направляющим станины 4,5 м, а в поперечной плоскости – 1,6 м.

При совершении лимбом полного оборота происходит смещение суппорта на 30 см в продольной плоскости, и 5 мм в поперечное отклонение.

Обеспечивает передвижение суппорта механический привод, имеется ручное управление этим модулем, но для ускоренного движения суппорта необходимо применить специальный электродвигатель.

Параметры агрегата

Технические возможности агрегата ограничиваются следующими допустимыми параметрами:

- согласно ГОСТ точность обработки деталей достигает показателя «H»;

- диаметр обтачиваемых заготовок над суппортом достигает 35 см, обработка над станиной ограничивается 63 см;

- максимальный показатель длины заготовки доходит до 140 см;

- центры оборудования расположены на высоте 31,5 см;

- вращение шпинделя поддерживается на заниженных до 18/1800 оборотов в минуту, это происходит при включении заднего хода. Прямой ход шпинделя осуществляется на оборотах – 10/1250.

- встроенная система торможения играет роль коробки передач, это позволило выделить на станке 22 прямые скорости обработки и 11 обратных.

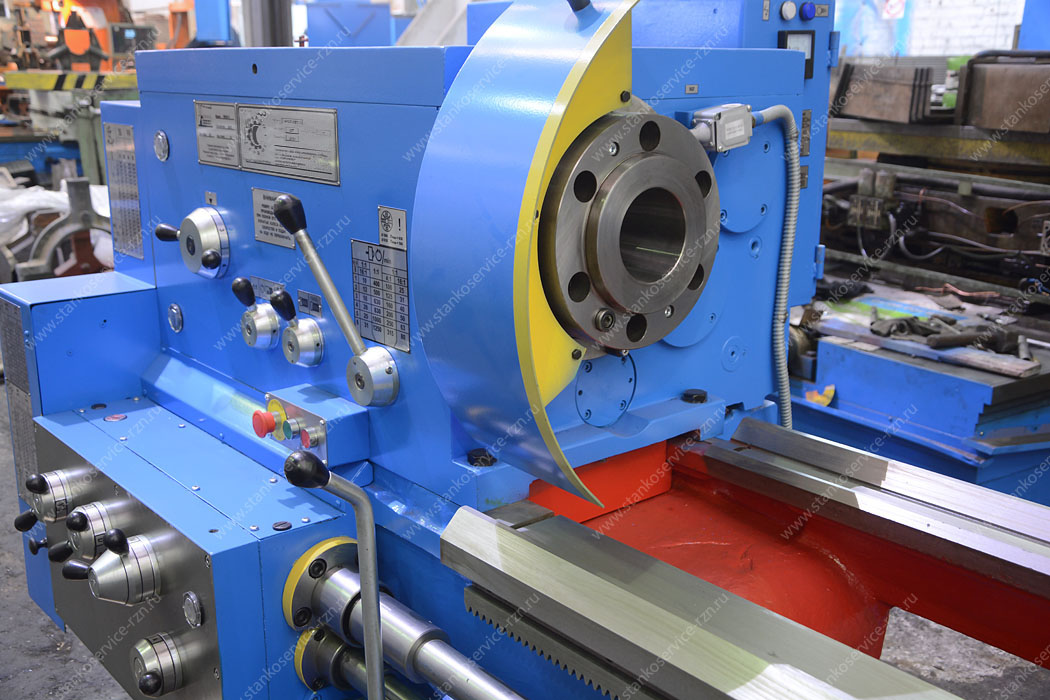

Токарный станок 1М63

Описание конструкции токарного станка 1Н65

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески. Для станков моделей 1Н65Г и 1Н65ГФ1 в станине имеется выемка, в которой установлен съемный мостик.

Бабка передняя

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами. В корпусе ее смонтированы: электромагнитная муфта для торможения шпинделя, шпиндельный узел, звено увеличения шага в 8 раз, механизм изменения направления перемещения каретки или нарезании резьб, механизм настройки скоростей шпинделя, вилки перемещения, рукоятки и другой детали, система смазки и электрошкаф.

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

Суппорт

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук станка

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: а = 42, b = c = l26.

Комплектация станка

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.

Модификации

Время и растущие потребности несут за собой необходимость вносить усовершенствования. Без них не обошелся и наш агрегат. К его основным модификациям относят следующие модели:

- 1М63Ф306, выпускаемая с 73-го года, отличалась наличием ЧПУ (данное отличие также присутствует у 1М63ФЗ и 1М63РФЗ);

- 1М63Ф101, вышедшая в 76-ом году, имела устройство цифровой индикации (УЦИ), которое отсчитывало поперечное движение суппорта;

- 1М63Б, отличавшаяся своей быстроходностью и увеличенной мощностью (это относится и к модификациям 1М63БГ и 1М63БФ101);

- 1М63М с повышенной мощностью, как и у 1М63МФ101 и 16Р30;

- 1М63Н, выпущенная в 92-ом году и завершившая серию, отличалась нормальной точностью (1М63НФ1 и 1М63НФ101, к тому же, были дополнены системой УЦИ, которая отсчитывала перемещения в 3-х мерной системе координат);

- 1М63Н-1, имевшая нормальную точность и более короткую станину (1М63НФ10М обладала еще и УЦИ);

- 1М63НГ, отличавшаяся выемкой на станине;

- 1М63НП, преимуществом которой была повышенная точность.

Некоторым, из перечисленных станков, можно уделить немного больше внимания. К примеру, рассматривая одну из последних модификаций (1М63Н) можно выделить несколько конструктивных особенностей модели:

- буква «Н» в названии указывает на нормальную точность обработки, которую обеспечивали три фактора: температурная стабильность, устойчивость к вибрациям и жесткость конструкции;

- внушительный срок службы токарной машины, обеспеченный двумя призматическими направляющими, расположенными на станине, и другими высоконадежными узлами;

- ускоренная обработка резьбы за счет того, что реверсивное вращение шпинделя имеет на 30% большую частоту, чем прямое;

- зубчатые колеса, которые выполнены из легированной стали;

- повышенная безопасность эксплуатации, гарантированная системами блокировки станка, а также ограждающими зонами резки;

- более мощный, по отношению к оригинальной модели, двигатель;

- возможность обрабатывать заготовки длиною до 10 м и массой до 3,5 т.

Рассмотренный нами станок 1М63 имеет достаточно особенностей, которые обеспечили ему популярность и признание не только на родине, но и за рубежом. На его базе было создано огромное количество модификаций, добавляющих этой машине еще больше достоинств. Не смотря на то, что в новом веке уже создано огромное количество современных станков, превосходящих во многом полувекового трудягу, он и его улучшенные модели продолжают стоять в строю, каждый день обрабатывая тысячи новых деталей.

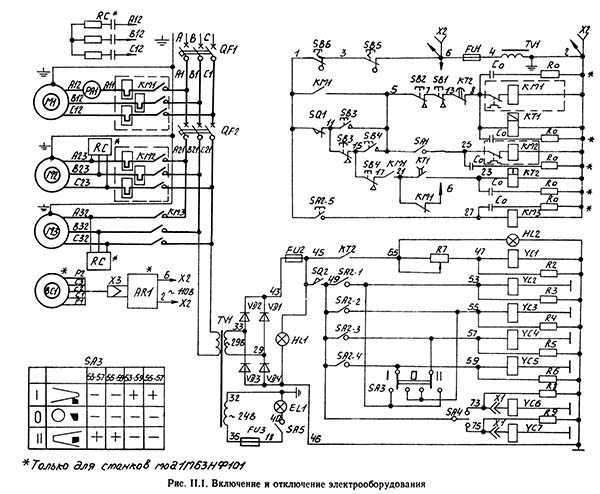

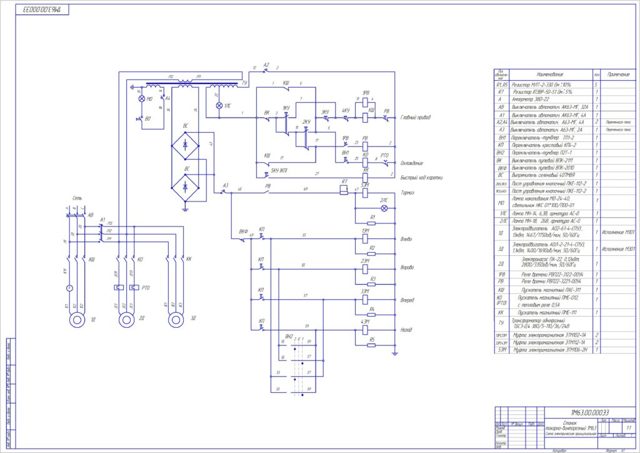

2 Описание электрооборудования 1М63

Станок снабжается четырьмя двигателями со следующими показателями:

- главный электродвигатель A02-6I-4 СПУЗ: вращение (частота) – 1750 об/мин (при 60 герц) и 1460 об/мин (при 50 герц), мощность – 13 кВт;

- мотор насоса охлаждения XI4-22М: частота вращения – 3350 и 2800 кВт, мощность – 0,12 кВт, подача охлаждающего состава – 22 литра за одну минуту;

- двигатель быстрых перемещений каретки A02-2I-4: частота – 1690 и 1400 об/мин, мощность – 1,1 кВт;

- шиберный насос смазочной системы С12-54 с подачей смазки на уровне 8,2 литров в минуту.

На насос смазочного механизма устанавливается пластинчатый стандартный фильтр модели Г41-22, который обеспечивает 120-микрометровую тонкость фильтрации (номинальная величина).

Главный электродвигатель 1М63 запускается тогда, когда фрикцион агрегата находится во включенном состоянии, посредством нажатия одной из двух кнопок с маркировкой “Пуск” (первая находится возле коробки подач, вторая – на пульте управления кареткой). Регулировка шпиндельного узла (в частности выбор конкретной частоты его вращения) выполняется фрикционом, пуск коего осуществляется рукояткой. Показатель силы тока основного двигателя может быть разным. При токе в 22 А он равняется 500 В, в 25 А – 440 В, 26,5 А – 415 В, 27 А – 400 В, 29 А – 380 В.

Двигатель главного привода обеспечивает рабочие подачи, за ускоренное движение отвечает отдельный двигатель. В фартуке установки смонтированы фрикционные муфты на электромагнитах в общем количестве четырех штук. Две из них используются для передвижения суппорта поперечно, две – продольно. Муфты управляются рукояткой переключателя (выполнен в крестовой форме), который размещен на фартуке. Данный переключатель может иметь пять положений:

- четыре наклонных (каждое из них совпадает с направлением хода каретки и суппорта)

- одно вертикальное (является нейтральным).

Также на фартуке имеется и еще один переключатель. С его помощью оператор имеет возможность выбрать требуемый рабочий режим:

- наружное конусное точение;

- внутренне точение;

- токарные операции.

Внутри фартука смонтирован конечный блокировочный выключатель. Он необходим для исключения вероятности включения электромагнитных муфт и маточной гайки в один и то же момент времени. Принцип его функционирования очень прост – при запуске гайки он отключает цепь питания муфт (просто-напросто обрывает ее).

Общие сведения

С внедрением модели 1М63 на крупных производствах заготовок были повышены стандарты качества обработки металлов и цветных сплавов. Каждая деталь, изготовленная на новом оборудовании, обладала повышенной долговечностью, точностью изгибов. Погрешность каждой операции сводилась к минимальным значениям.

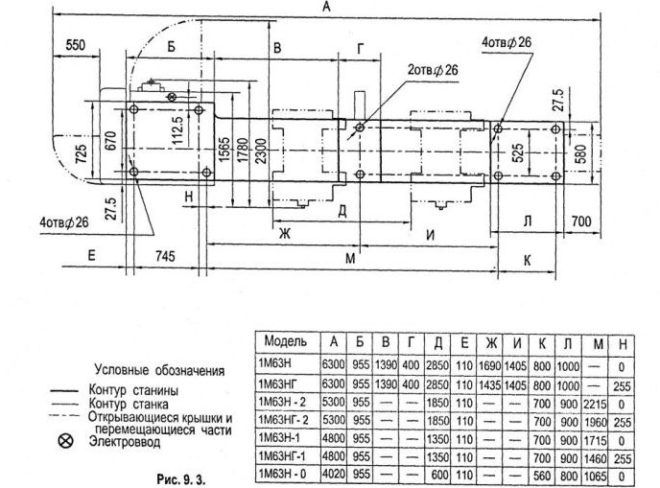

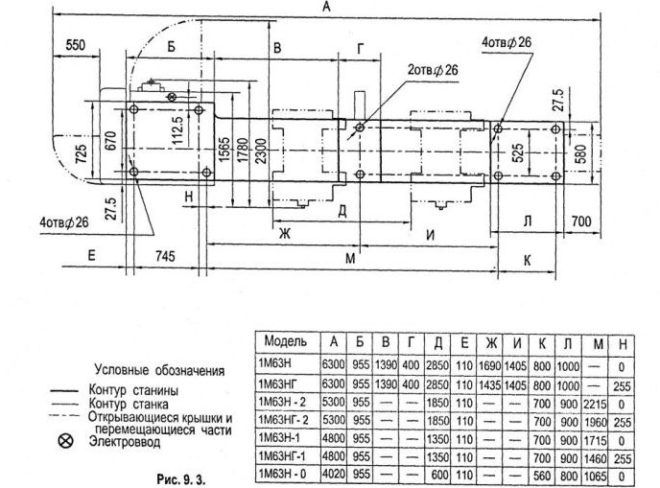

Установочный чертеж токарного станка

Новый станок 1М63 стал лидером по важнейшим показателям безопасности операций, удобству работы, максимальной производительности. Предназначался он для производственных мощностей и больших нагрузок, но также подходил для индивидуального использования в частных мастерских.

Агрегат способен нарезать и растачивать любую разновидность резьбы на заготовках любого размера. На станке легко обтачивать поверхности металла, цилиндрической формы, обтачивать конусные фасоны, обрезать отверстия, накатывать сетчатое рифление.

Примечательной особенностью оборудования считается значительно увеличенная жесткость главной станины станка. При грамотной настройке шпинделя, рациональному выставлению каретки точность выполнения каждой операции стремиться к максимальной, а надежность результата поражает собственными показателями.

Конструкция токарного станка

Особенности конструкции

- жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- 2-призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше чем прямое, что сокращает время обработки резьб

- точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- коробка подач обладает высокой жесткостью кинематической цепи, имеет 2е электромагнитные муфты дистанционного переключения подач без остановки станка

- все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке