Как работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего надо учесть область применения и принцип его работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно с помощью оснащения его дополнительными специальными устройствами. Дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут меняться в большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Зубодолбежный станок, назначение которого может изменяться, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения разных деталей.

Кроме этого, виды зубодолбежных станков могут значительно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в таких особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Технические характеристики зубофрезерного станка 5310

| Наименование параметра | 5К310 | 5310 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

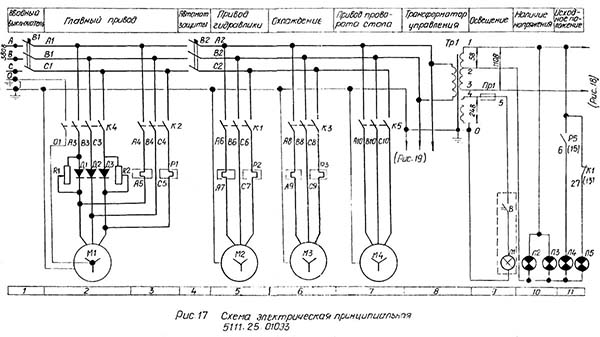

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

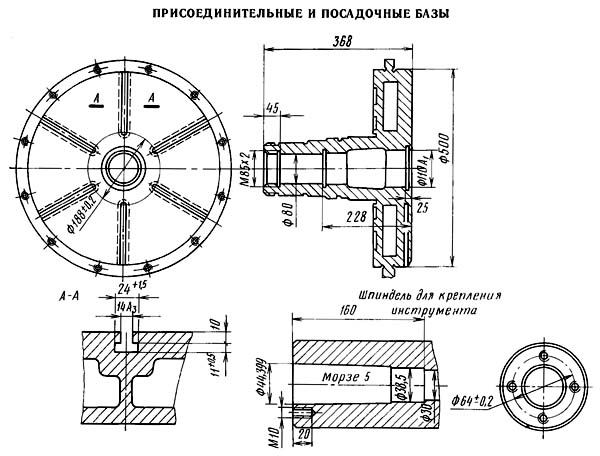

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

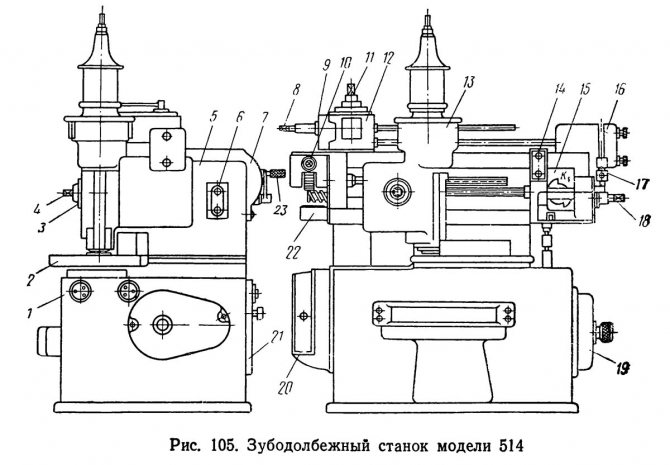

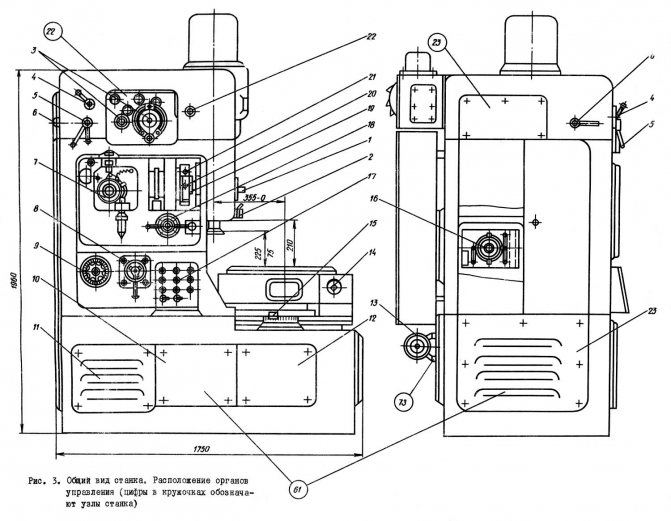

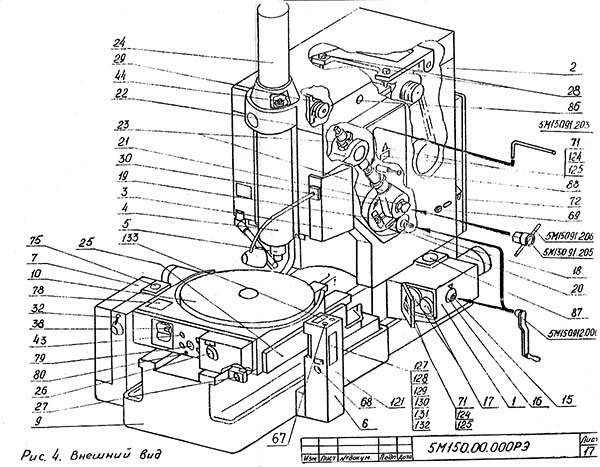

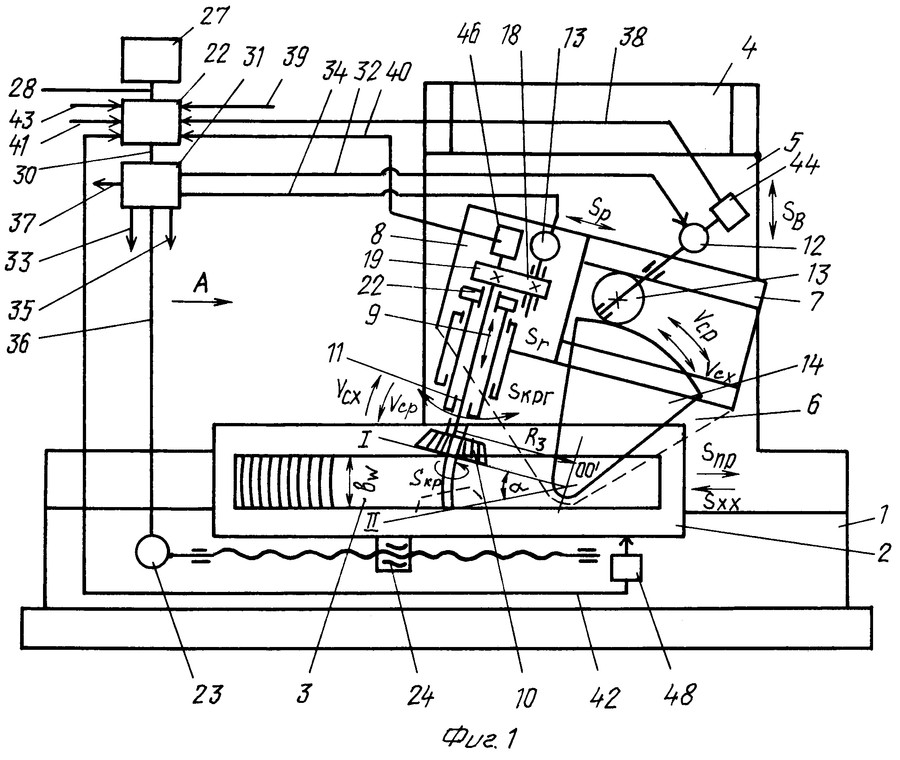

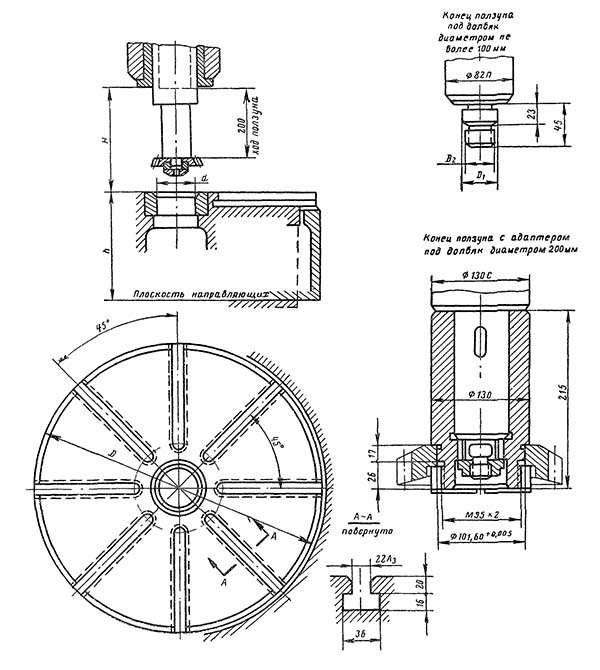

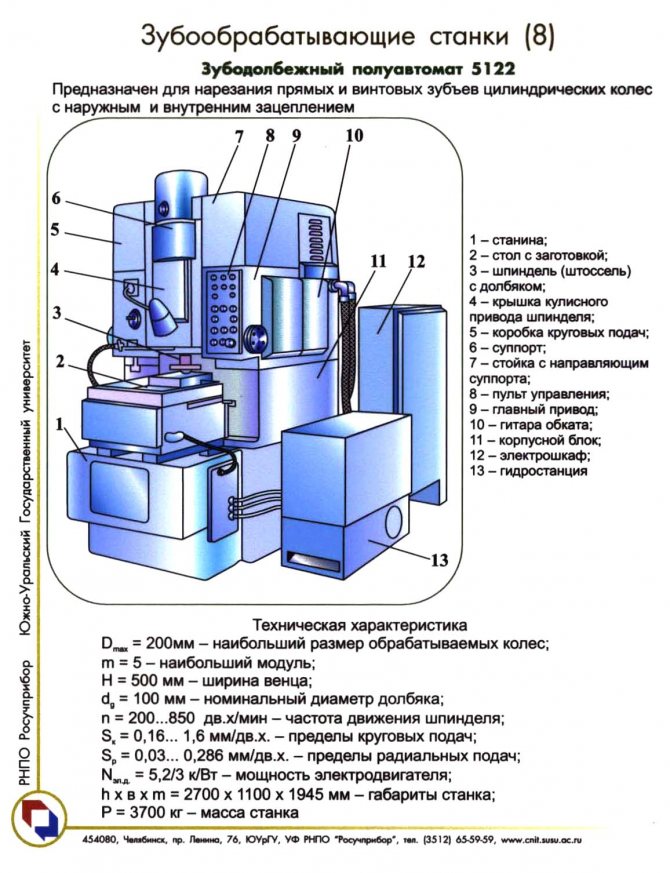

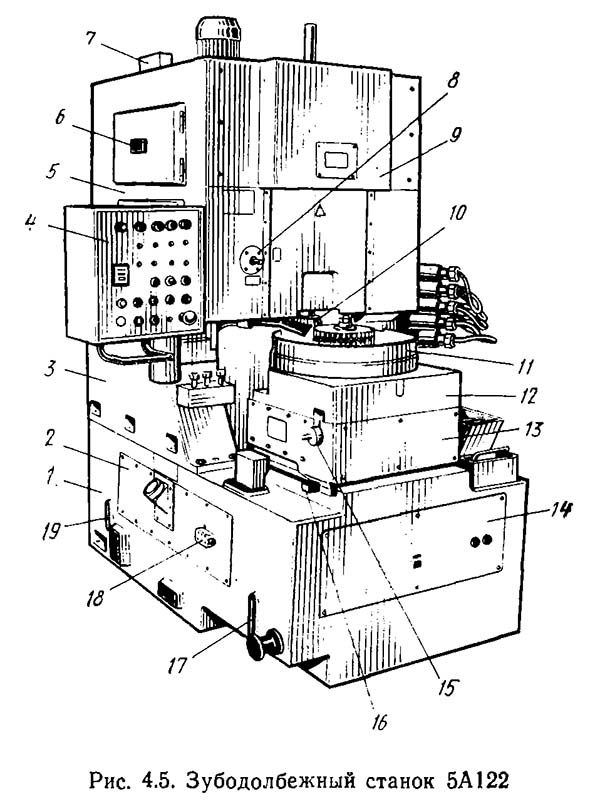

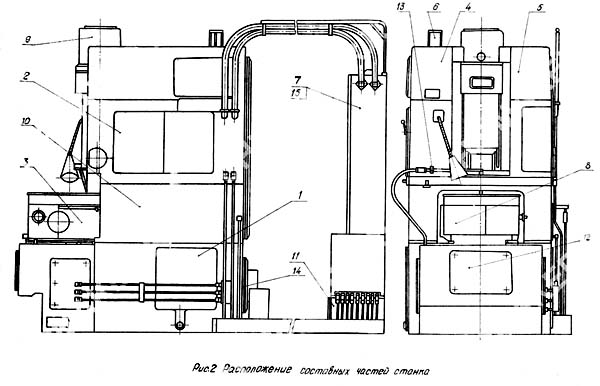

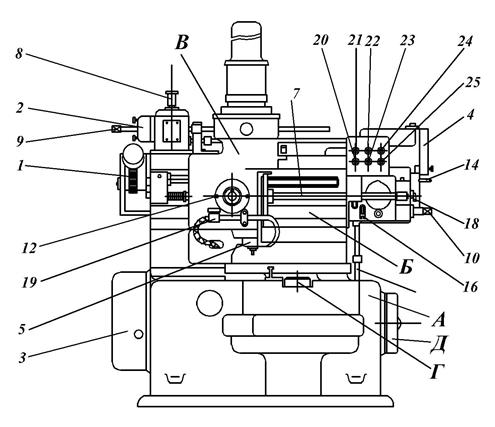

Долбёжный станок – конструкция

Зубодолбёжные станки выполняются примерно по той же схеме, что и другие металлообрабатывающие машины. Общим компонентом конструкции является мощная станина, на которой размещаются все функциональные элементы. Она обеспечивает жёсткость оборудования и соответственно точность обработки заготовок.

В перечень других составных частей зубодолбёжного станка входят следующие:

- суппорт со шпинделем для долбяка;

- рабочий стол для закрепления заготовки;

- электромотор и механический привод;

- система подачи СОЖ.

Почти все современные модели долбёжных машин оснащаются устройствами ЧПУ – процессором, контроллерами, контрольно-измерительными приборами и защитной автоматикой.

Область применения и принцип работы

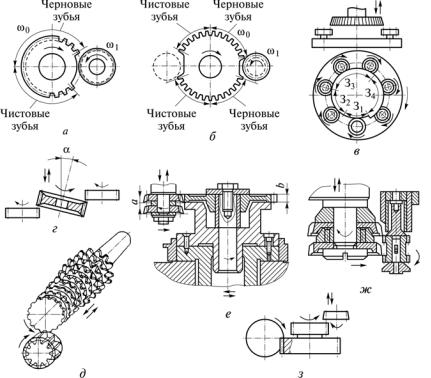

С помощью зубодолбежных станков можно выполнить нарезку шевронного либо червячного колеса прямозубого или косозубого типа. Функциональность агрегатов расширяется при их комплектации специальным устройством — фрезой дискового либо пальцевого типа, которая позволяет нарезать любые типы колес с внутренним зацеплением. При этом дисковая фреза является многофункциональной, установив ее можно не только обрабатывать зубья, но и выполнять прорезку внутренней плоскости детали.

Современные зубодолбежные станки позволяют с высокой точностью формировать зубья на колесах минимального размера (до 12 мм включительно), при этом посредством червячной фрезы может быть нанесено до 30 модулей, до 40 — дисковой фрезой, и до 75 — пальцевым долбяком. Если же агрегат оснащен системой реверсного хода, то нарезать зубья можно даже на колесах с закрытым углом шеврона.

Основным рабочим инструментом зубодолбежного станка является долбяк — жестко зафиксированное зубчатое колесо, одна сторона которого крепится к несущей раме станка, а вторая контактирует с обрабатываемой заготовкой и с помощью режущей кромки, изготовленной из высокотвердого сплава, формирует на ней зубья.

Принцип нарезки зубьев

Зубья на заготовках нарезаются по технологии обкатки, при этом профиль выступов на долбяке может не соответствовать с требуемой конфигурацией профиля детали. Это позволяет посредством одного и того же долбяка нарезать заготовки с отличающимся количеством зубьев.

Перед началом работы зуборезный станок всегда обкатывается. Суть обкатки заключается в подборе правильного соотношения зубьев рабочего инструмента по отношению к профилю заготовки. В процессе обкатки деталь и долбяк вращаются каждый вокруг своих осей, при это при нарезке внешних колес вращение разностороннее, внутренних — одностороннее.

Обработка внутренних и наружных колец

При нарезке долбяку сообщаются не только вращательное, но и поступательное движение, благодаря которому профилированная кромка долбяка вырезает (долбит) зубья на контактирующей с ней кромке заготовки. В самом начале нарезки установить добляк на требуемую глубину невозможно из-за высокого сопротивления металла, поэтому рабочий инструмент врезается в заготовку последовательно, вследствие радиальной подачи, тем самым увеличивая глубину зубьев.

По завершению полного цикла рабочего хода, чтобы зубья долбяка и кромка детали не терлись между собой во время прокручивания колеса в исходное положение, фиксирующий заготовку рабочий стол отодвигается. Также существуют агрегаты, в которых заготовка остается неподвижной, а перемещается сам долбяк. к меню

к меню

Особенности конструкции

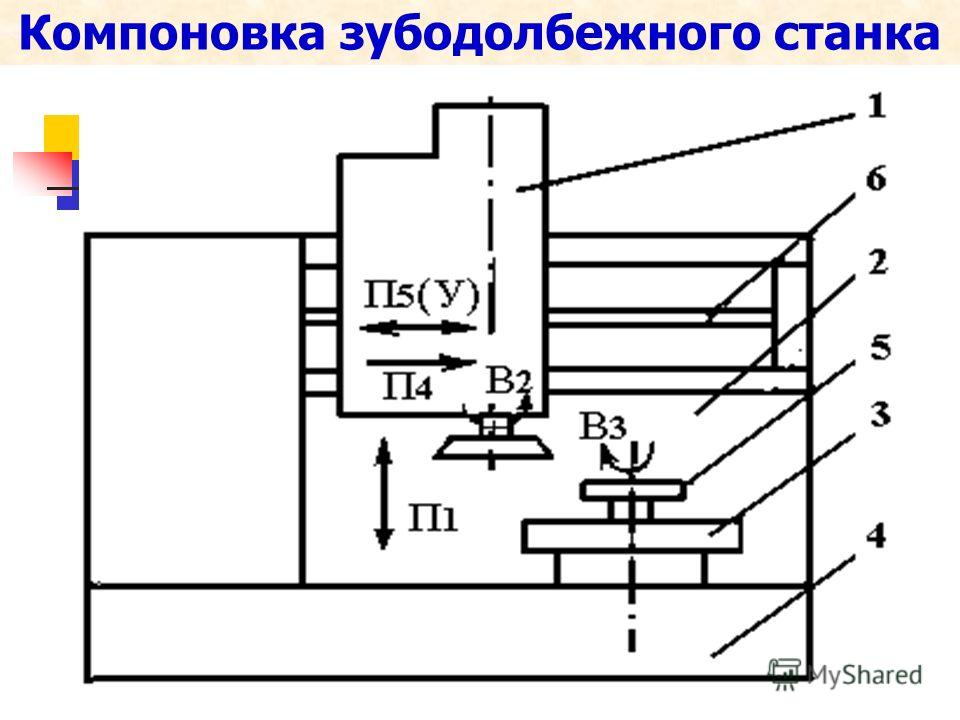

Практически все современные зубодолбежные станки имеют вертикальную компоновку. Основными конструктивными узлами агрегата являются:

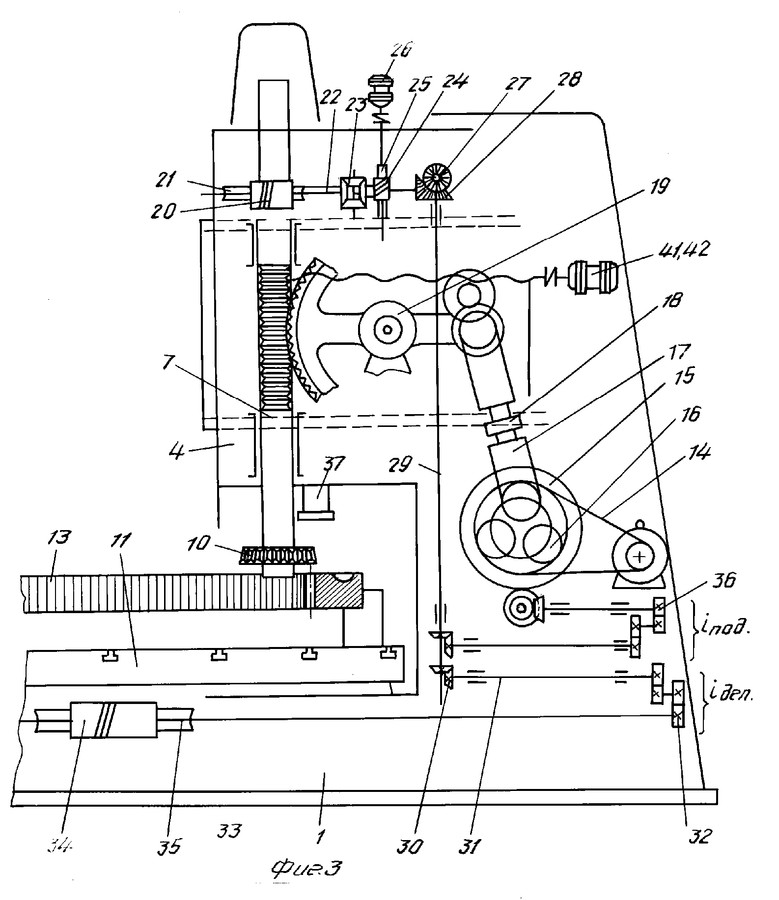

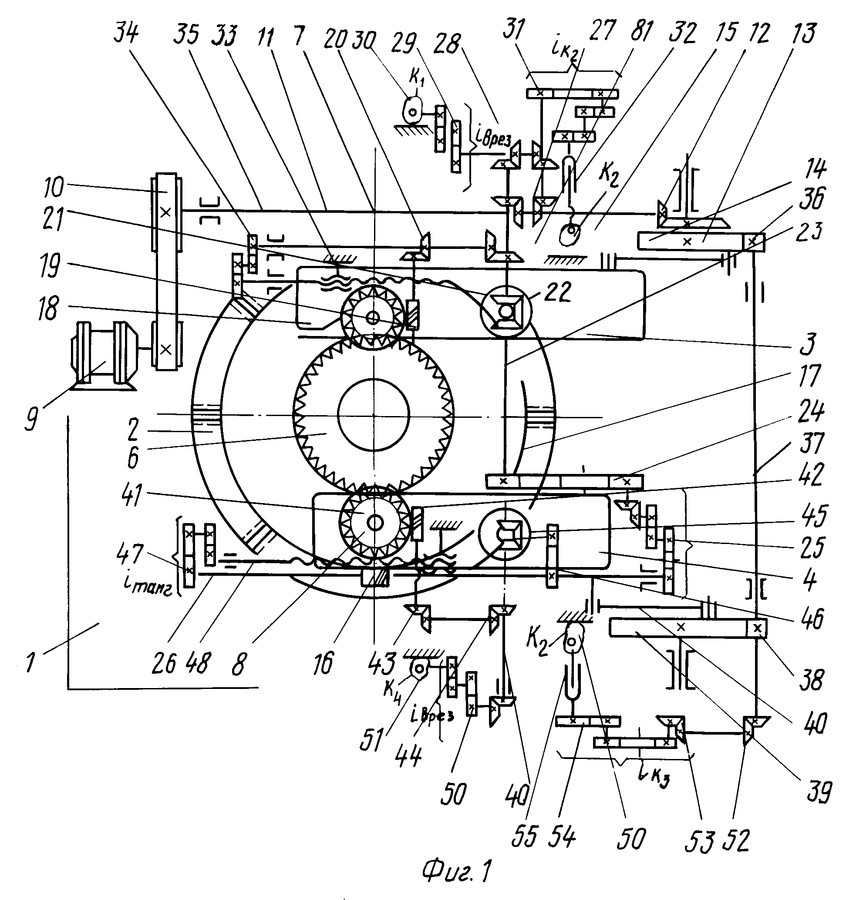

Схема зубодолбежного станка

- Станина.

- Гитара обкатки.

- Шпиндель, в котором зафиксирован долбяк.

- Рабочий стол, в котором крепится заготовка.

- Штоссель.

- Направляющая суппорта.

- Гитара (круговая подача).

- Рычаг установки глубины врезания.

- Долбежный суппорт.

- Гитара (радиальная подача).

- Механизм врезки.

- Механизм привода кулачка.

- Кулачок врезания.

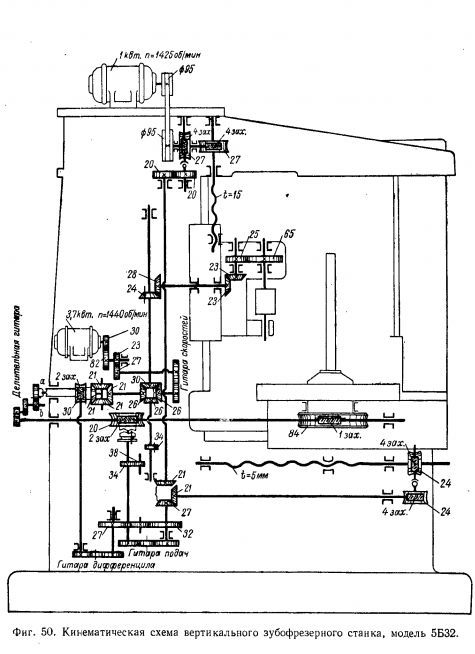

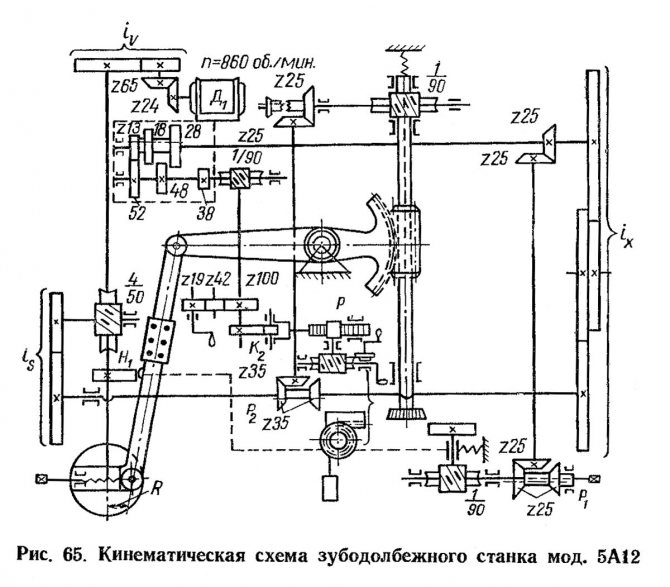

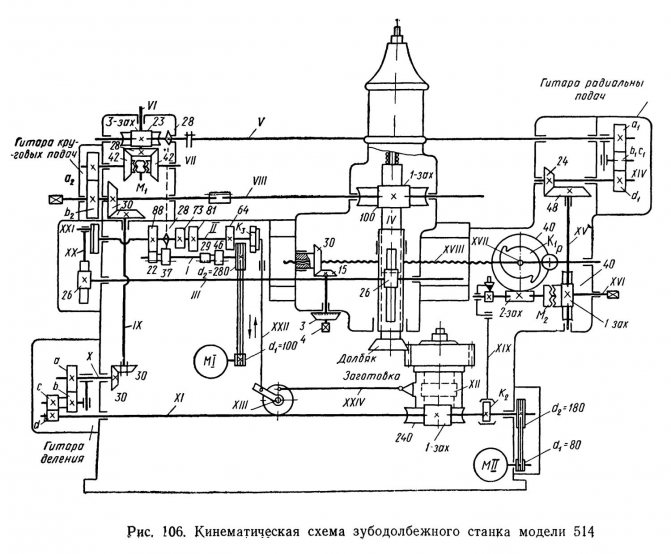

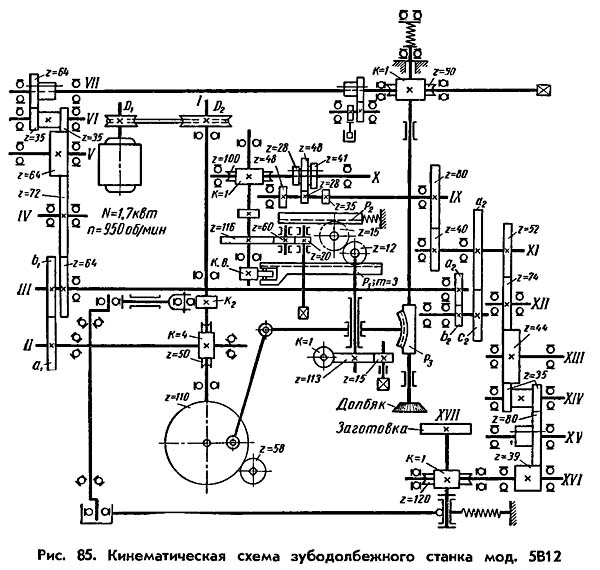

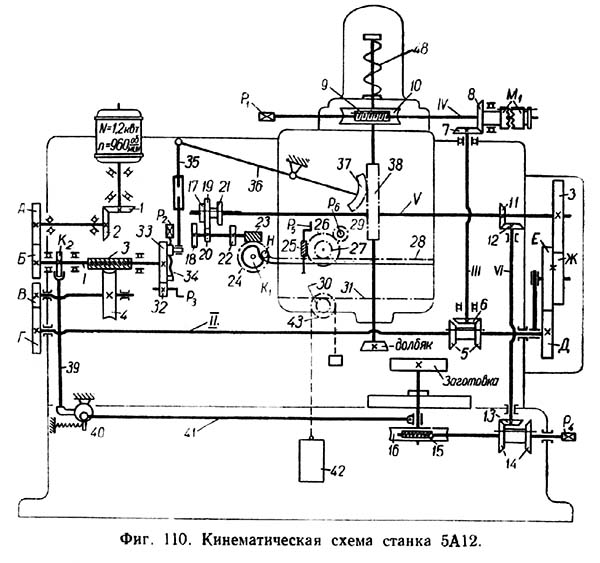

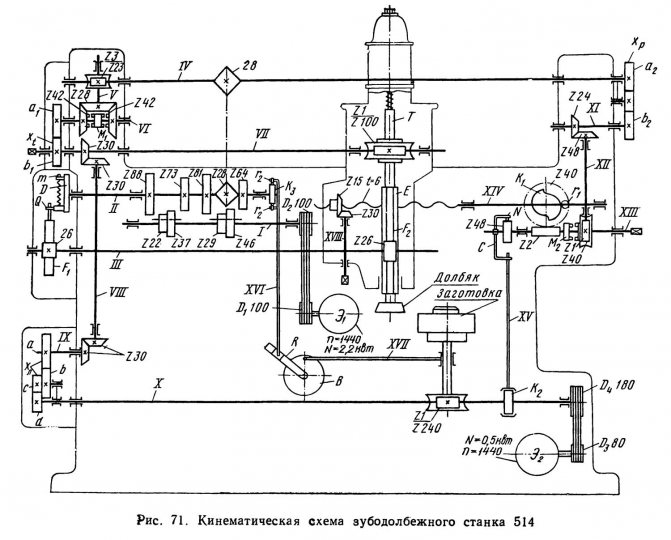

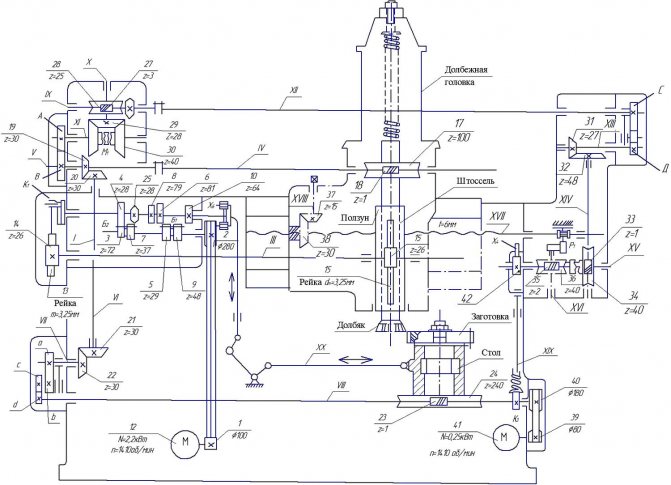

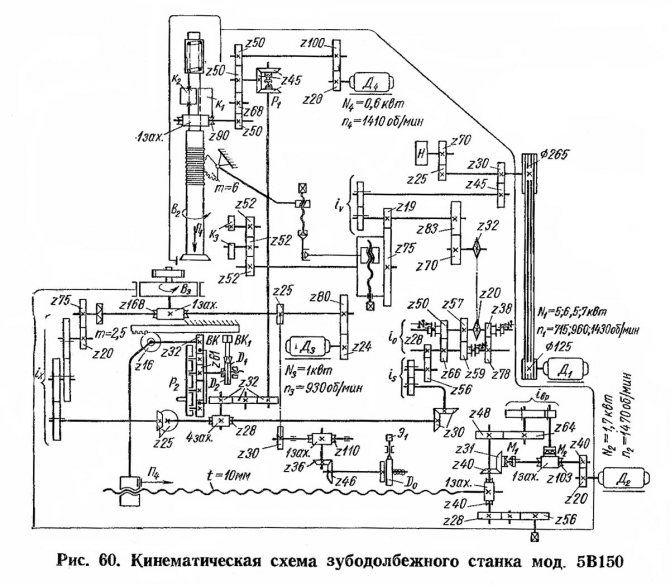

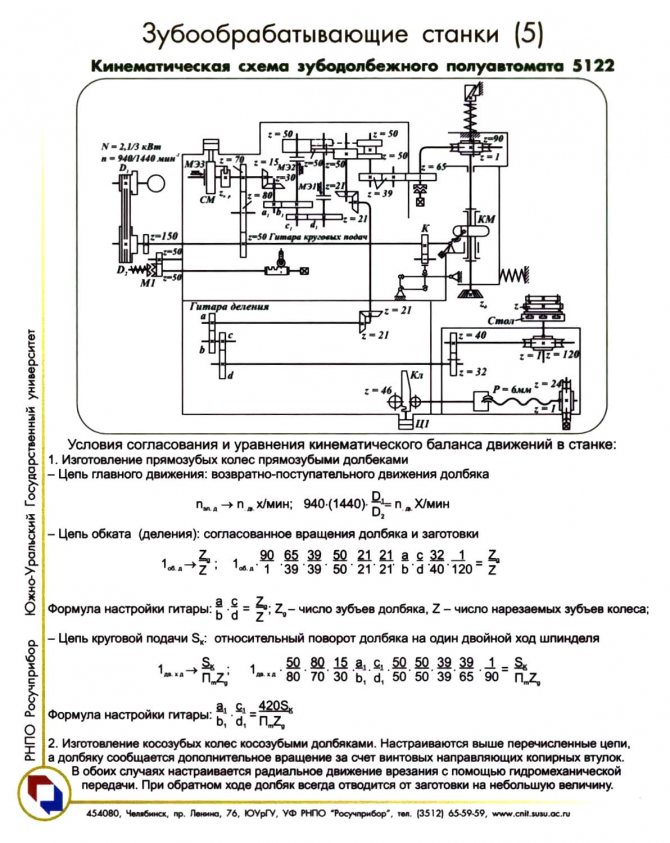

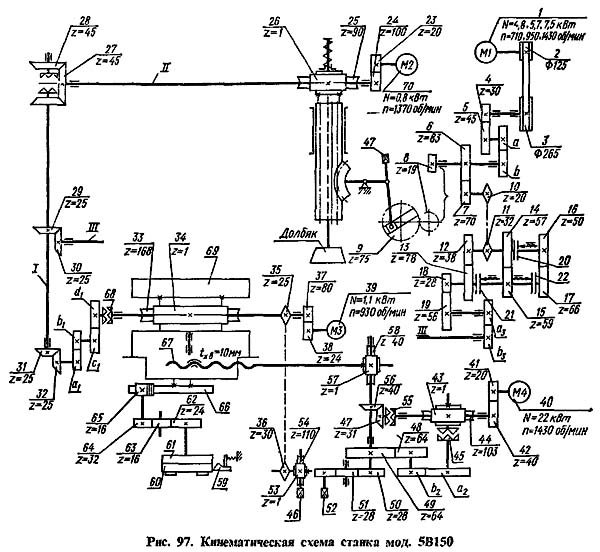

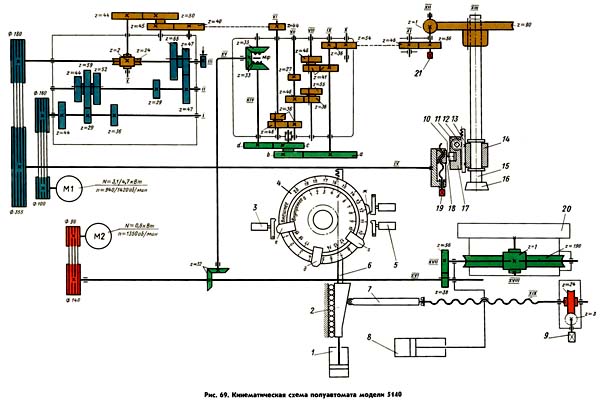

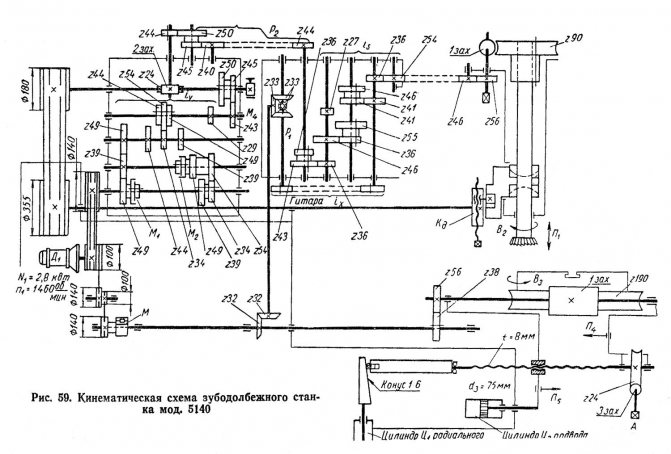

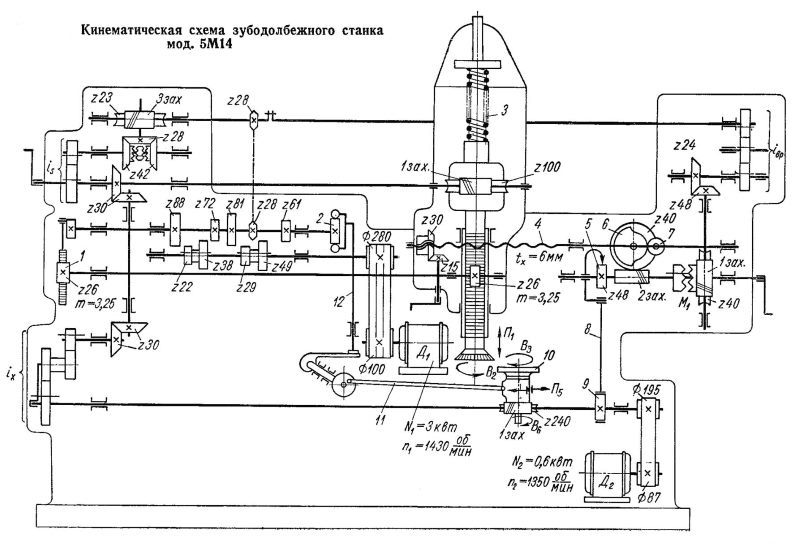

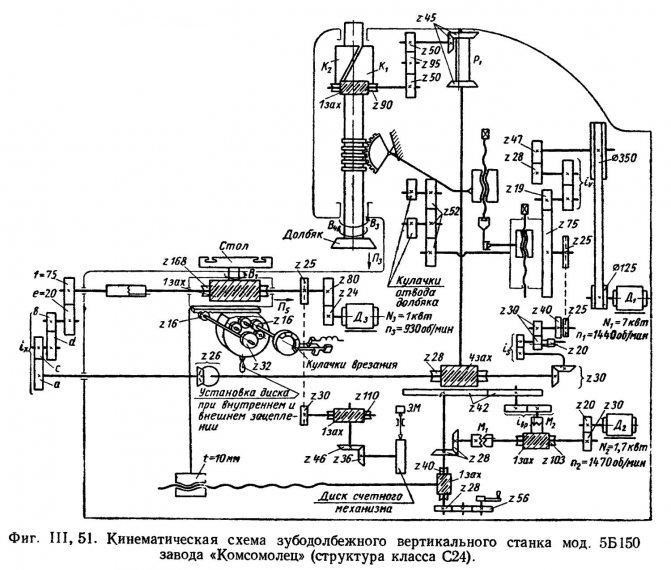

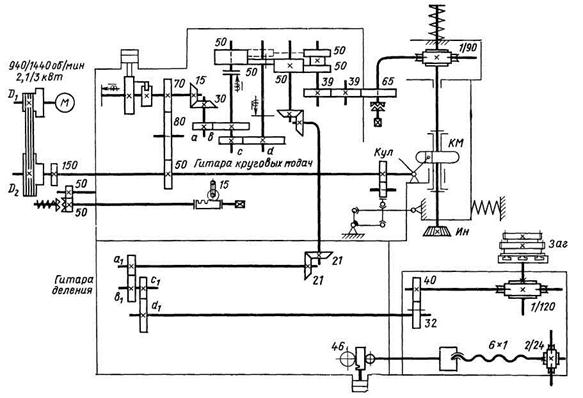

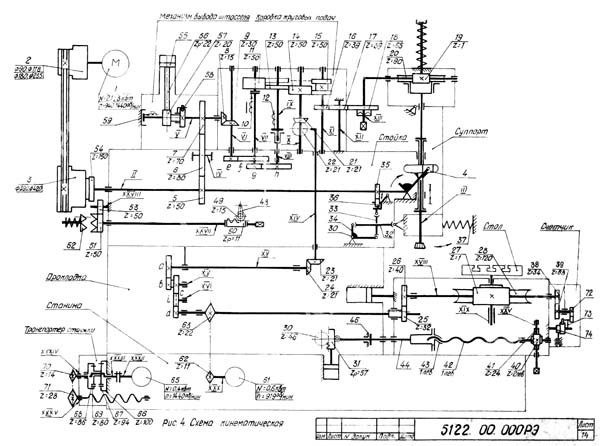

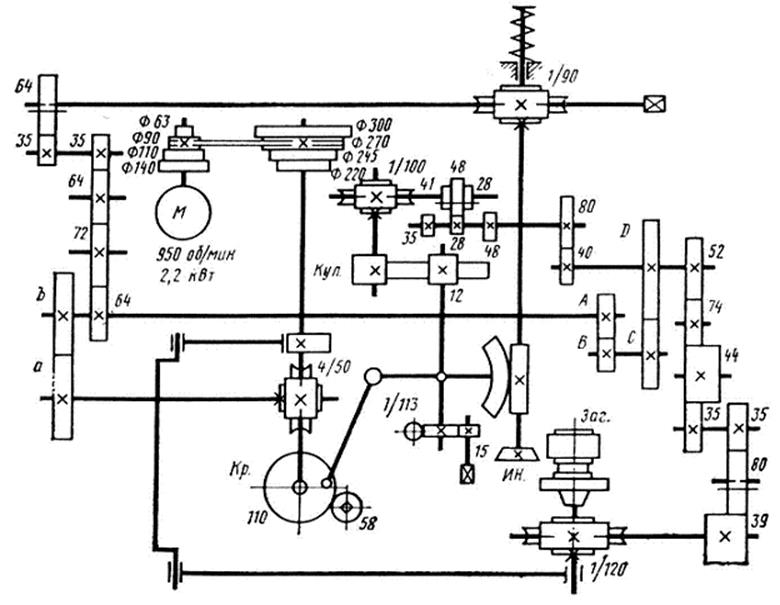

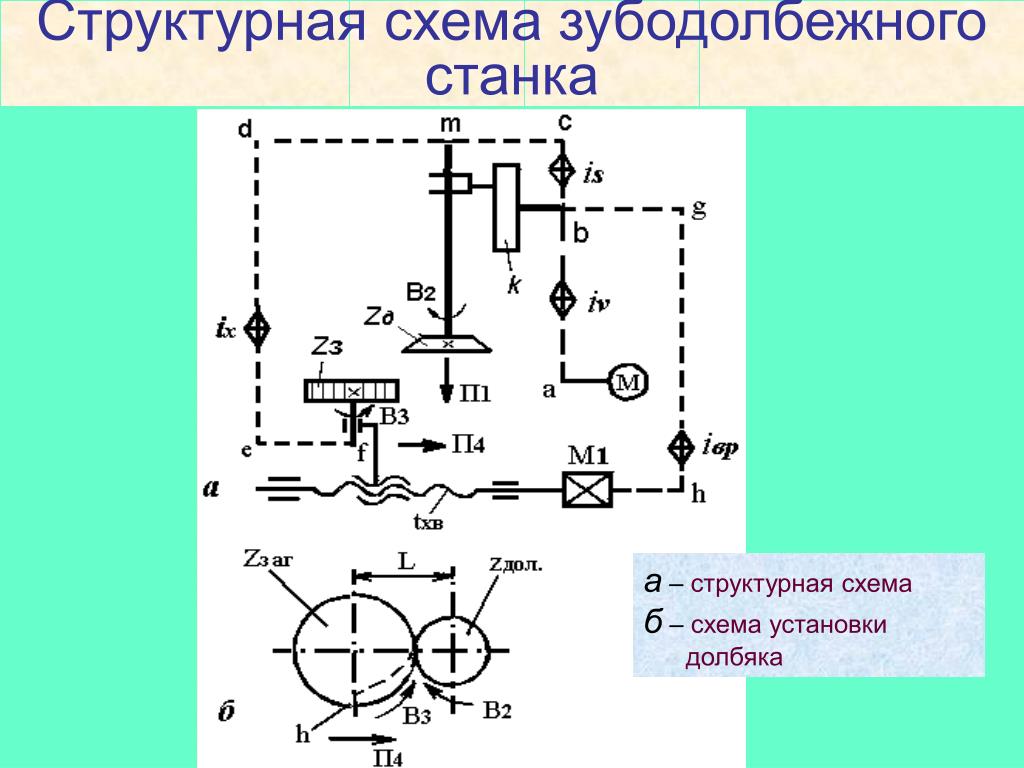

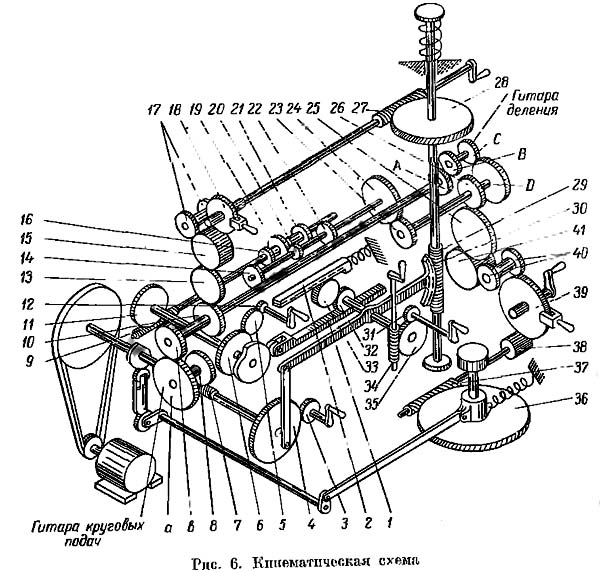

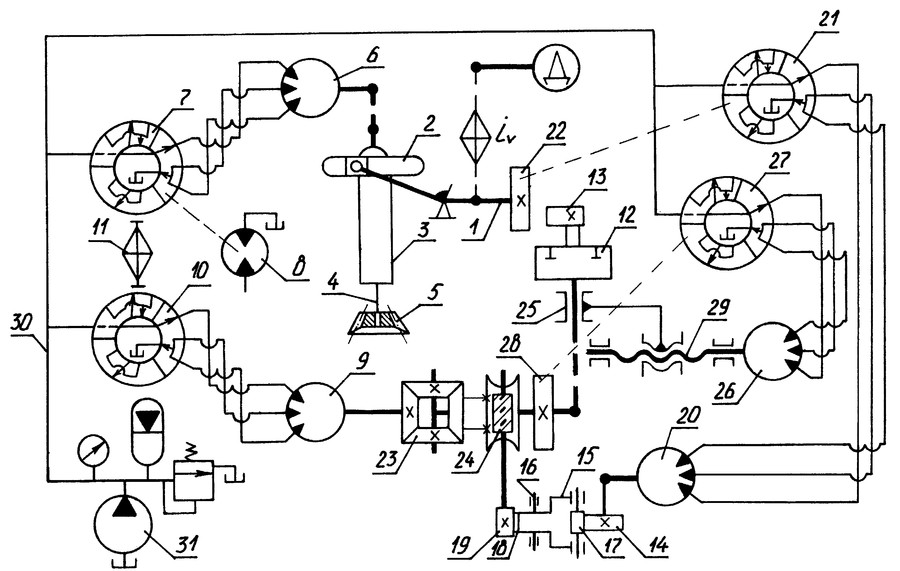

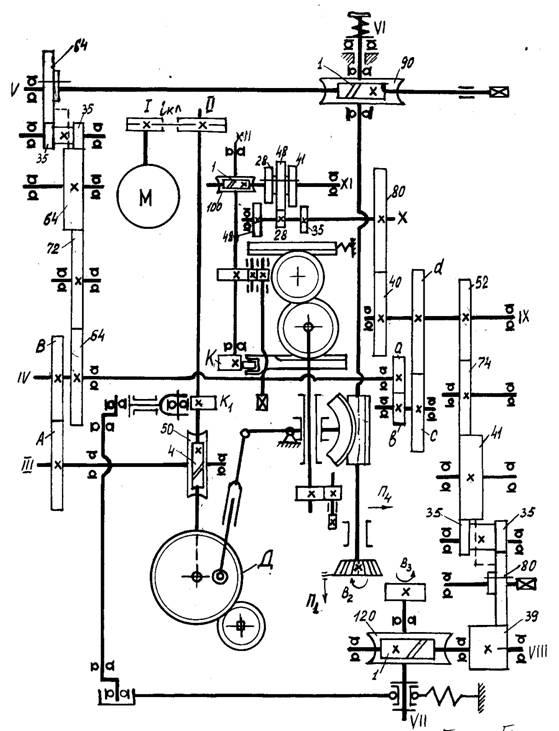

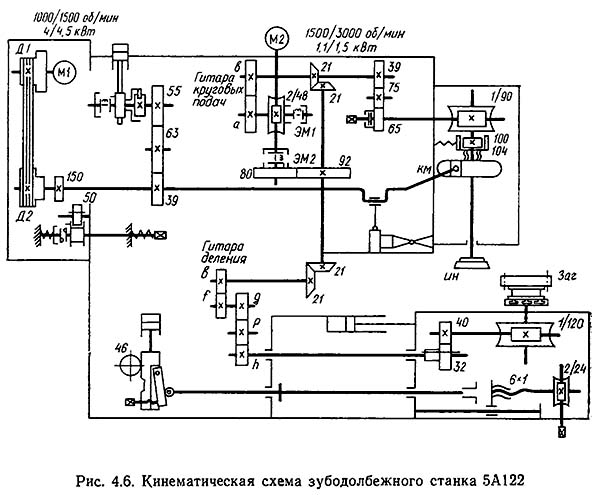

Кинематическую схема оборудования данного типа рассмотрим на примере станка 5М14. Она состоит из четырех основных цепей — главного движения, радиальной подачи, обкатки и круговой подачи. За главную подачу отвечает электропривод , момент вращения от которого передается на шпиндель через клиноременную передачу и коробку скоростей.

Кинематическая схема

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

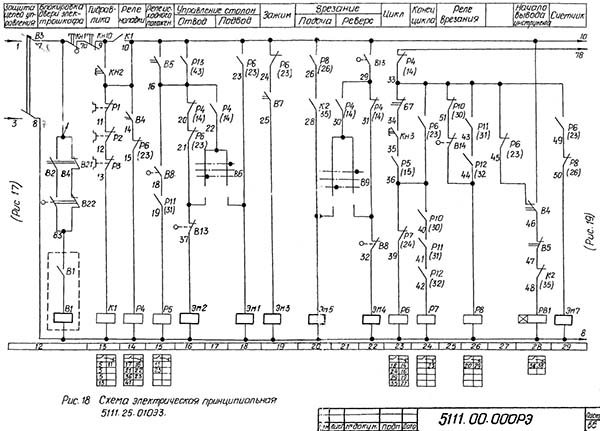

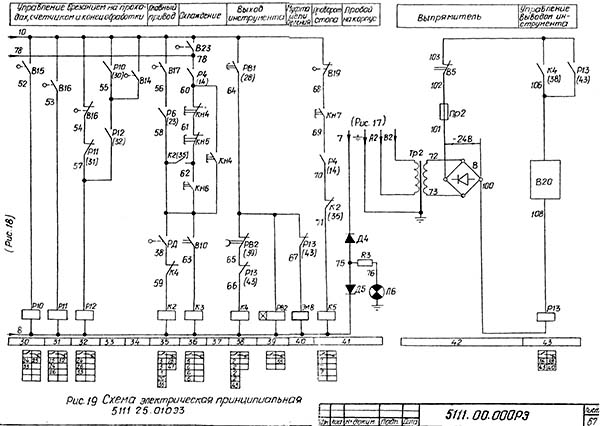

Станок зубодолбежный 5М14 оснащается зубчатой коробкой скоростей, позволяющей получать 4 скорости хода рабочего инструмента. Регулировка скоростей выполняется посредством изменения положения шестерней коробки. Помимо основного двигателя в станке предусмотрено 3 вспомогательных привода, первый из которых отвечает за быстрого вращение рабочего стола, а от остальных работает гидропривод и насос системы охлаждения. Защита приводов от перегрузки обеспечивается встроенными тепловыми реле класса PTI-PТ4. к меню

Основные технические характеристики

При выборе станка уделяется особое внимание на его описание. Основные технические характеристики следующие:

- Колесо может обладать различным диаметром. Этот показатель выбирается при настройке оборудования. Ограничение ведется как по максимальному, так и минимальному показателю диаметрального размера заготовки. От этого показателя зависят основные параметры обработки.

- Показатель максимальной ширины нарезаемых зубьев. Этот параметр зависит от типа устанавливаемого режущего инструмента.

- Диапазон нарезаемых модулей.

- Рассматривая основной узел размещения режущего инструмента и возможность регулировки отметим, что угол наклона зубьев может быть самым различным.

- Размеры стола. Данный параметр определяет то, насколько большая заготовка может обрабатываться. Закономерность довольно проста: с увеличением размеров стола увеличивается размер самого станка и заготовки.

- Тип установленного электродвигателя. Электрическая схема станка определяет то, что вращение передается от мотора через привод к исполнительным органам. В продаже встречаются модели, которые могут иметь мотор с мощностью несколько киловатт.

- Размеры оборудования. Примером можно назвать вес станка, длину и ширину. Важным параметром считается вес по причине того, что под этот параметр создается наиболее подходящее основание.

Кроме этого отметим зубодолбежный станок с ЧПУ, который относится к отдельной группе. Данный тип оборудования может использоваться для точного фрезерования или обкатки.

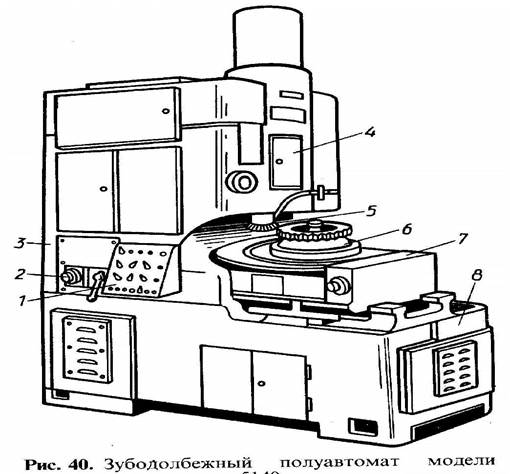

5М161 Станок вертикальный зубодолбежный универсальный полуавтомат. Назначение и область применения

Зубодолбежный станок 5М161 заменил в производстве модель 5В161. Разработчик станка — Егорьевский станкостроительный завод «Комсомолец».

Универсальный зубодолбежный станок полуавтомат 5М161 предназначен для нарезания зубьев на цилиндрических шестернях внутреннего и наружного зацепления диаметром до 800 мм и модулем до 12 мм как с открытыми, так и закрытыми венцами (блок-шестерни) в условиях единичного и серийного производства.

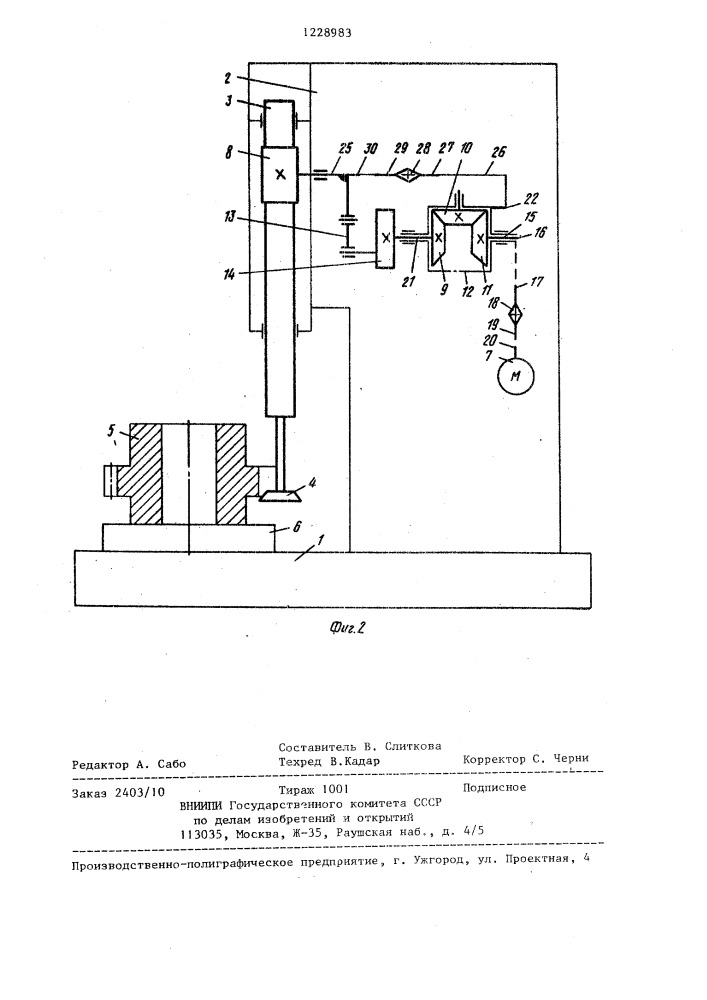

Особенности конструкции и принцип работы станка

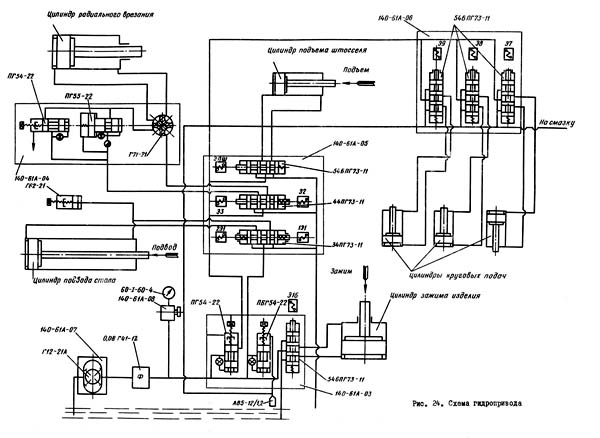

Нарезаемое колесо крепится на горизонтальной планшайбе стола станка 5М161 при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины; ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину.

Зубодолбежный станок 5М161 работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Станок 5М161 может работать как по однопроходному, так и по двухпроходному циклу, причем в зависимости от настройки станка во время перехода на второй проход скорость резания и подача могут изменяться автоматически, что значительно повышает производительность станка, стойкость инструмента и точность нарезания.

На станке 5М161 можно нарезать косозубые колеса при помощи специально изготовляемого приспособления, которое монтируется на суппорте станка.

Обработка зубьев производится зуборезным долбяком, закрепленным на шпинделе, совершающим возвратно-поступательное движение, одновременно обкатываясь с нарезаемым колесом, как пара колес, находящихся в зацеплении.

Полуавтомат работает по следующему циклу:

- ускоренный подвод заготовки в зону резания;

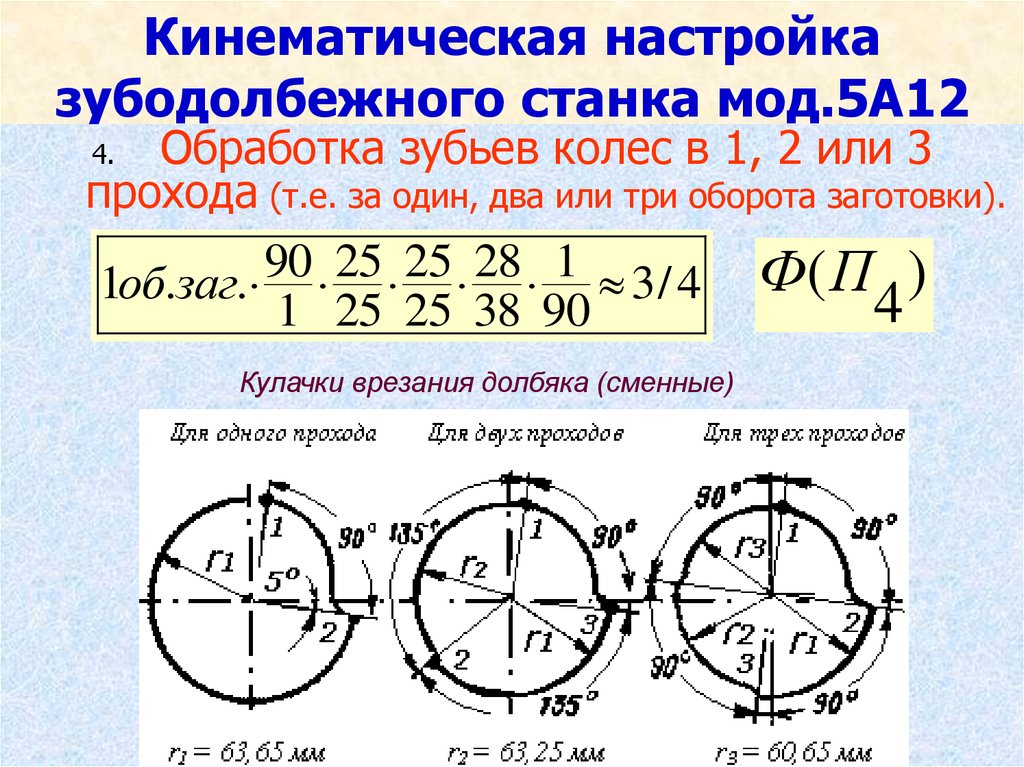

- обработка зубьев за 1—2—3 прохода с автоматической сменой режимов после каждого прохода;

- вывод долбяка в верхнее положение;

- ускоренный отвод стола в исходное положение.

Для повышения стойкости долбяка и равномерного износа делительных пар предусмотрен реверс круговой подачи, который производится после каждой нарезанной шестерни.

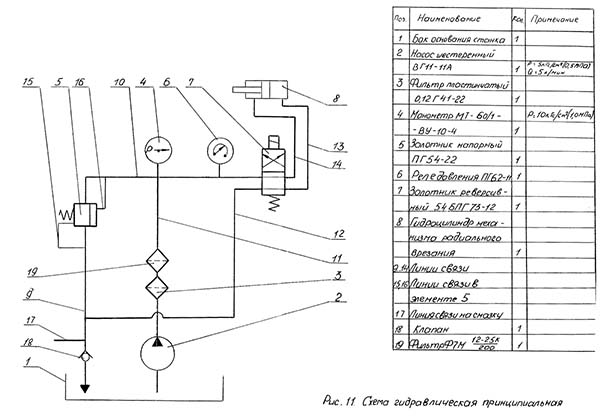

Во время обката происходит гидравлический зажим салазок, что повышает жесткость полуавтомата.

При установке на суппорте специальных винтовых направляющих, изготавливаемых по техническому заданию заказчика, полуавтомат может обрабатывать косозубые колеса. По согласованию с заказчиком полуавтомат может комплектоваться приспособлением с гидравлическим закреплением деталей, подъемником для установки крупногабаритных деталей.

Нарезаемое колесо крепится на горизонтальной планшайбе стола станка при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины; ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину.

Станок 5М161 работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Станок может работать как по однопроходному, так и по двухпроходному циклу, причем в зависимости от настройки станка во время перехода на второй проход скорость резания и подача могут изменяться автоматически, что значительно повышает производительность станка, стойкость инструмента и точность нарезания.

При установке на суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, полуавтомат может обрабатывать косозубые колеса. По согласованию с заказчиком полуавтомат может комплектоваться приспособлением для закрепления детали подъемником для установки крупных деталей.

Класс точности полуавтомата — Н по ГОСТ 8—82Е. Шероховатость обработанной поверхности три чистовом проходе Ra 1,6 мкм.

Категория качества — высшая.

При надлежащем уходе и регулировке станок обеспечивает нарезание зубчатых колес по ГОСТ 1643—72 не ниже 7-й степени точности.

7Д36 станок поперечно-строгальный с гидравлическим приводом. Назначение и область применения

Поперечно-строгальный станок модели 7д36 заменил устаревшую модель .

Поперечно-строгальный станок 7Д36 предназначен для обработки резцом плоских и фасонных поверхностей (горизонтальных, вертикальных, наклонных), а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 500 мм. Он применяется в механических цехах машиностроительных заводов для индивидуального и мелкосерийного производства.

Строгальный станок 7Д36 предназначен для строгания плоских и фасонных поверхностей в условиях единичного и мелкосерийного производства.

Особенности конструкции станка

Наличие на станке 7Д36 механических подач стола и резцового суппорта, механизма настройки стола на ширину строгания и механизма автоматического останова обеспечивает возможность многостаночного обслуживания.

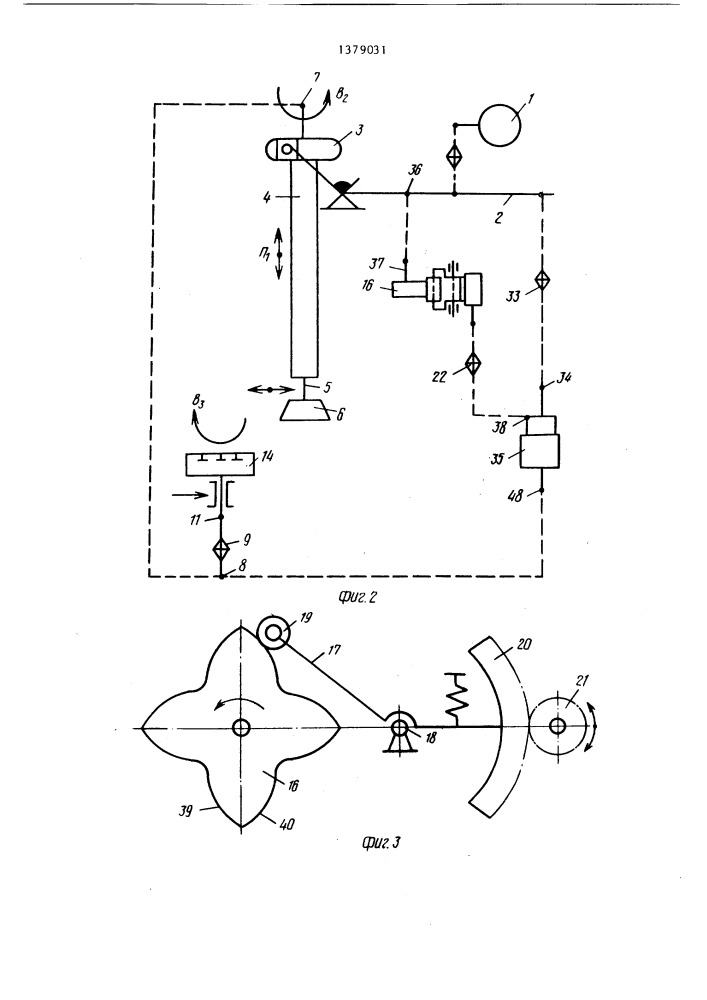

Ползун имеет гидравлическое возвратно-поступательное движение. Направление движения ползуна и длина его хода изменяются при помощи упоров, расположенных па ползуне. Подача стола в вертикальном и горизонтальном направлениях осуществляется посредством гидромеханического устройства коробки подач. Ускоренные перемещения стола осуществляются от отдельного электродвигателя, соединенного с коробкой подач при помощи фрикционной муфты, отключающей цепь быстрых перемещений стола при перегрузках и крайних его положениях. Предусмотрена возможность перемещения стола вручную.

Станок имеет автоматическую подачу суппорта и отвода резца от обрабатываемой поверхности при холостом ходе ползуна.

Смазка направляющих ползуна и станины автоматическая. Станок 7Д36 является базовым для модификаций с универсальным поворотным столом и копировальным устройством.

По особому заказу за дополнительную плату станок может быть укомплектован теплообменником для охлаждения масляной ванны.

Класс точности станка Н.

Строгальные станки. Общие сведения

Основное назначение строгальных станков — это обработка долблением плоских и фасонных линейчатых поверхностей, пазов и канавок в разнообразных деталях, а также штампов различных видов.

Строгальный станок – металлорежущий станок для обработки строгальными резцами горизонтальных, вертикальных и наклонных поверхностей с прямолинейными образующими.

Различают поперечно-строгальные и продольно-строгальные станки.

Главное движение строгального станка — прямолинейное возвратно-поступательное. У поперечно-строгального станка оно сообщается резцу, закрепленному в суппорте, у продольно-строгального станка — столу, на котором устанавливается изделие. Резание производится во время рабочего хода, затем следует холостой ход (с более высокой скоростью), при котором резец (или изделие) возвращается в первоначальное положение. Скорость главного движения остается постоянной у всех продольно-строгальных станков и поперечно-строгальных станков с гидравлическим приводом и меняется (от нуля до максимальной и вновь до нуля) у поперечно-строгальных станков с приводом от кулисно-кривошипного механизма. В конце каждого холостого хода осуществляется движение подачи (в поперечном направлении относительно направления главного движения). У поперечно-строгальных станков оно сообщается столу и закрепленному на нём изделию, у продольно-строгальных — резцу, закрепленному в суппорте.

На поперечно-строгальных станках обрабатывают мелкие и средние изделия, на продольно-строгальных — относительно крупные изделия или одновременно несколько средних изделий, а также изделия с узкими длинными поверхностями, главным образом в индивидуальном и мелкосерийном производствах.

Из-за холостого хода невыгодно использование строгальных станков в крупносерийном и массовом производстве, где они заменяются фрезерными, протяжными, шлифовальными станками.

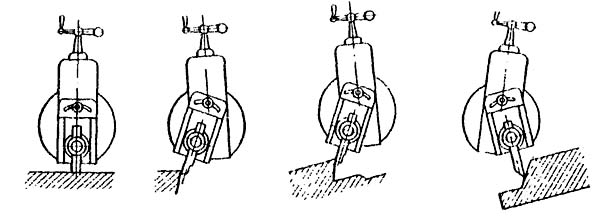

Виды поверхностей, обрабатываемых на строгальных станках

Виды поверхностей, обрабатываемых на строгальных станках:

- а — ласточкин хвост

- б, е — канавки

- в — вертикальные плоскости

- г, д — фасонные поверхности

- ж — фаски

Положение суппорта и поворотной доски суппорта при строгании

Особенности настройки

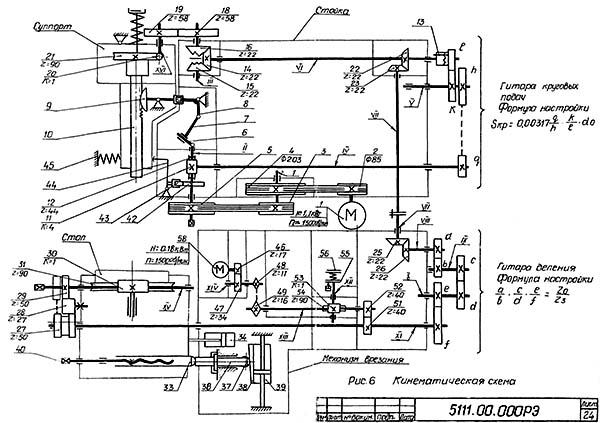

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет чего и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются самые подходящие кулачки радиальной подачи. Следует учитывать, что за проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать момент, когда скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие высокой температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен демонтажом и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ используется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии.

Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка

Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка.

Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи

Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса.

Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели.

Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом.

Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга.

Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении.

На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой