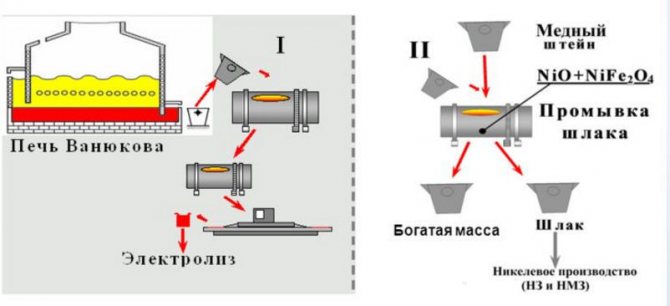

Стадии пирометаллургического производства меди

Общие способы получения метала из руды

Промышленное получение меди с использованием пирометаллургического способа имеет преимущества перед другими методами:

- технология обеспечивает высокую производительность – с ее помощью можно получать метал из породы, в которой содержание меди даже ниже 0,5%;

- позволяет эффективно перерабатывать вторичное сырье;

- достигнута высокая степень механизации и автоматизации всех этапов;

- при его использовании значительно сокращаются выбросы вредных веществ в атмосферу;

- метод экономичный и эффективный.

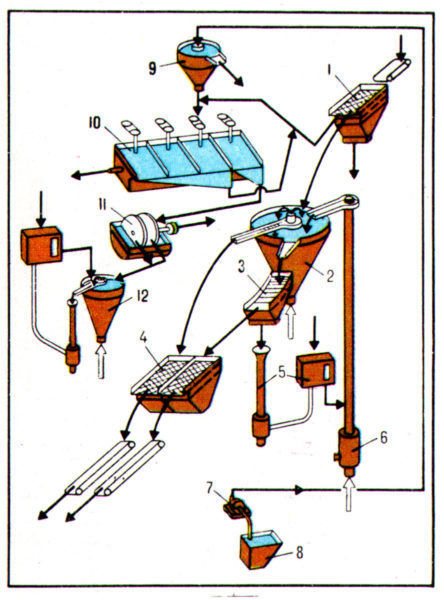

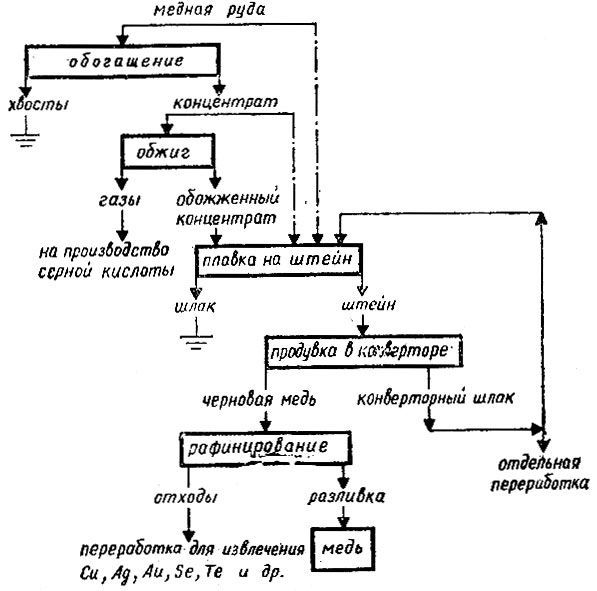

Обогащение

Схема обогащения руды

На первом этапе производства необходимо подготовить руду, которую доставляют на обогатительные комбинаты прямо с карьера или шахты. Часто встречаются большие куски породы, которые предварительно нужно измельчить.

Происходит это в огромных дробильных агрегатах. После дробления получается однородная масса, с фракцией до 150 мм. Технология предварительного обогащения:

- в большую емкость засыпается сырье и заливается водой;

- затем добавляется кислород под давлением, чтобы образовалась пена;

- частицы металла прилипают к пузырькам и поднимаются наверх, а пустая порода оседает на дне;

- далее, медный концентрат отправляется на обжиг.

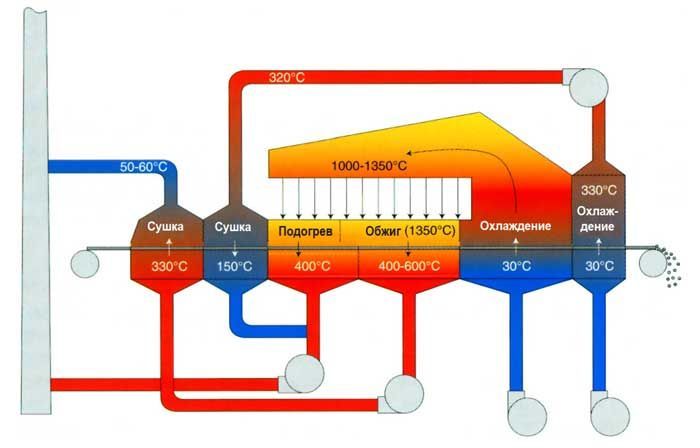

Обжиг

Этот этап направлен на то, чтобы максимально снизить содержание серы. Рудную массу помещают в печь, где устанавливается температура 700–800оС. В результате термического воздействия содержание серы сокращается в два раза. Сера окисляется и испаряется, а часть примесей (железа и других металлов) переходит в легкошлакуемое состояние, которое облегчит в дальнейшем плавку.

Обжиг руды для снижения уровня серы

Этот этап можно опустить, если порода богатая и содержит после обогащения 25–35% меди, его используют только для бедных руд.

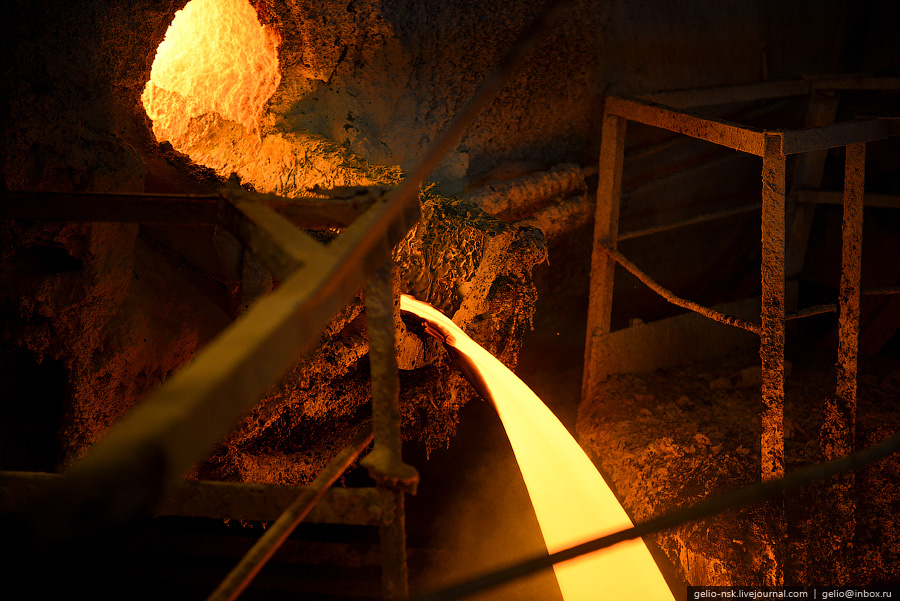

Плавка на штейн

Технология плавки на штейн позволяет получить черновую медь, которая различается по маркам: от МЧ1 – самая чистая до МЧ6 (содержит до 96% чистого металла). В ходе процесса плавки, сырье погружается в специальную печь, в которой температура поднимается до 1450оС.

Технология переработки медной руды и получение черной меди

После расплавления массы она продувается сжатым кислородом в конвертерах. Они имеют горизонтальный вид, а дутье осуществляется через боковое отверстие. В результате продува сульфиды железа и серы окисляются и переводятся в шлак. Тепло в конвертере образуется за счет протекания раскаленной массы, он дополнительно не нагревается. Температура при этом составляет 1300оС.

Общая схема выплавки меди

На выходе из конвертера получают черновой состав, который содержит до 0,04% железа и 0,1% серы, а также до 0,5% прочих металлов:

- олова;

- сурьмы;

- золота;

- никеля;

- серебра.

Такой черновой металл отливается в слитки массой до 1200 кг. Это так называемая анодная медь. Многие производители останавливаются на этом этапе, реализуют такие слитки. Но поскольку часто производство меди сопровождается добычей драгоценных металлов, которые содержатся в руде, то на обогатительных комбинатах используется технология рафинирования чернового сплава. При этом выделяются и сохраняются прочие металлы.

Рафинирование с использованием катодной меди

Технология получения рафинированной меди довольно простая. Ее принцип используют даже для чистки медных монет от окислов в домашних условиях. Схема производства выглядит следующим образом:

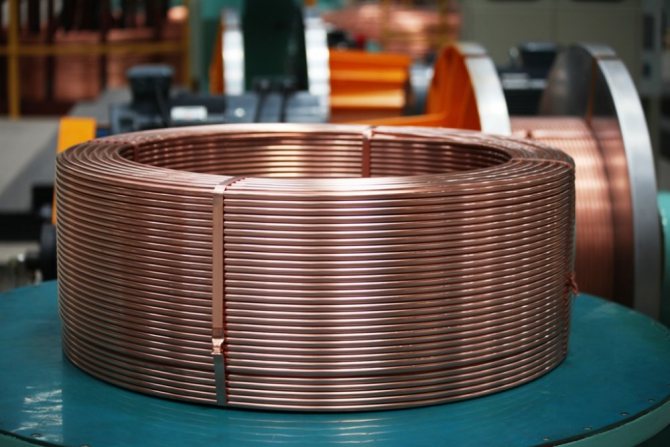

Слитки рафинированной меди

- черновой слиток помещается в ванну с электролитом;

- в качестве электролита используется раствор со следующим содержанием: сульфат меди – до 200 г/л;

- серная кислота – 135–200 г/л;

- коллоидные добавки (тиомочевина, столярный клей)– до 60 г/л;

- вода.

температура электролита должна быть до 55оС;

помещаются в ванну пластины катодной меди – тонкие листы чистого металла;

подключается электричество. В это время происходит электрохимическое растворение металла. Частицы меди концентрируются на катодной пластине, а прочие включения оседают на дне и называются шлам.

Весь процесс электролиза протекает в течение 20–28 суток. За этот период вынимают катодную медь до 3–4 раз. Вес пластин получается до 150 кг.

Как это делается: добыча меди

В процессе рафинирования, на катодной меди могут образовываться дендриты – наросты, которые сокращают расстояние до анода. В результате чего снижается скорость и эффективность реакции. Поэтому, при возникновении дендритов, их незамедлительно удаляют.

Распространение медных руд в мире

Производство меди Страны Латинской Америки имеют самые богатые месторождения меди во всем мире. В частности, Чили дает 40% мирового объема добычи красного металла.

Крупнейшие месторождения в Чили

Самое крупное месторождение Чили расположено вблизи города Ранкагуа. Здесь руду добывали еще индейцы, до прихода европейцев. Промышленная разработка ведется с конца XIX века. Характеристики месторождения Эль-Теньенте:

Ранкагуа Чили

- площадь – 3 800 га;

- количество работающих человек – 6000;

- минимальная заработная плата – 700 долларов в месяц;

- максимальная глубина шахты – 800 м;

- протяженность горных тоннелей – 2400 км;

- самый большой лифт шахты способен доставить до 350 рабочих за один подъем/спуск;

- содержание меди в руде – от 1 до 4% (такой показатель относит породу к разряду богатых);

- из шахты породу транспортируют поездом, длина рельсовой дороги – 10 км, за день совершается 15 «ходок»;

- с самой глубокой шахты породу вывозят большие грузовые машины: высотой 7 метров, шириной – 8 м;

Другие месторождения в Чили:

- Эль-Абра – добывается 150,4 тыс. тонн в год;

- Серро-Колорадо – 89,5 тыс. т;

- Лос-Пеламбрес – 268,4 тыс. т;

- Эскондида – 1,34 млн т.

Карьер «Эскондида»

Примечательно, что в Чили добыча меди осуществляется национализированными компаниями, то есть государственными.

Как это делается: добыча меди

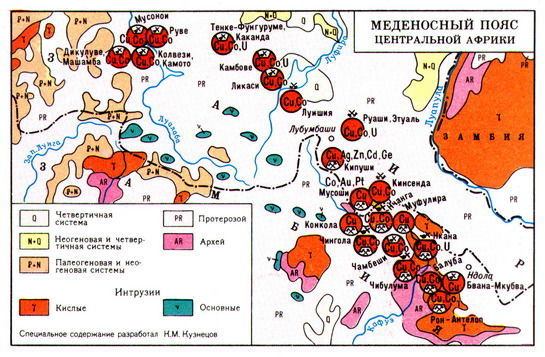

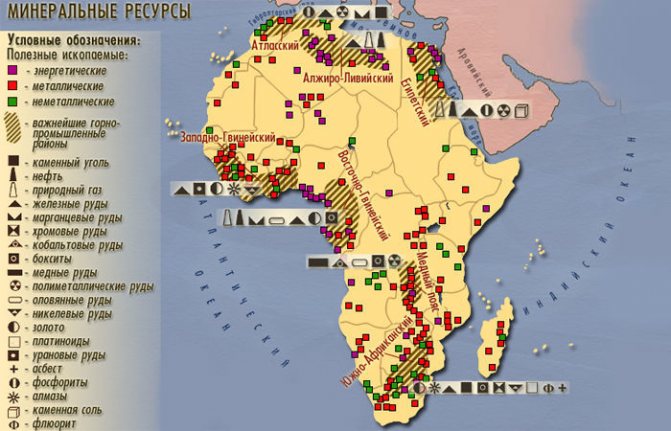

Медный пояс в Африке

Африканские страны богаты медьсодержащими рудами. В центральной части континента залегает так называемый медный пояс. Он проходит через территорию двух государств:

- Замбии;

- Заира.

Протяженность «пояса» – 160 км, при ширине до 50 км.

Меденосный пояс центральной африки

В Африке руды богатые – содержание меди от 3,3 до 4%, большинство металла в соединениях:

- пиритах;

- халькопиритах;

- борнитов;

- халькозинов.

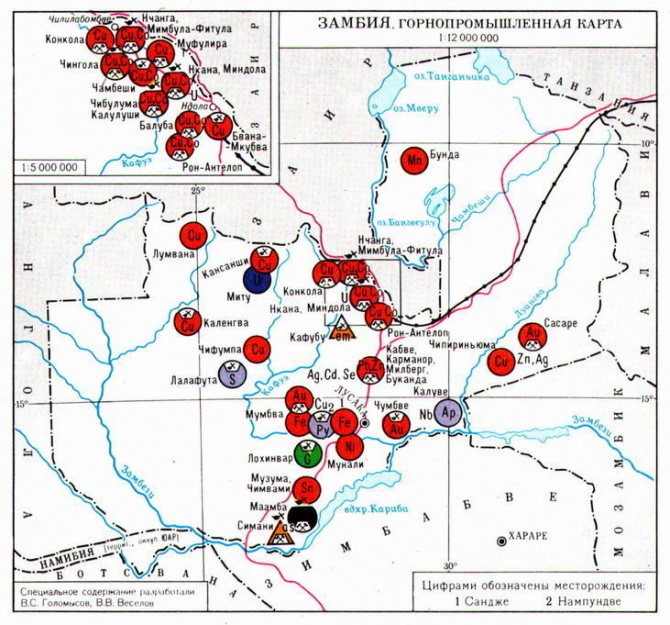

Месторождения меди в Замбии

Залегает медоносная порода в Африке на глубине до 60 м, что значительно упрощает ее добычу.

Крупнейшие месторождения меди:

- в Замбии: Чилилабомбве;

- Нкана;

- Нчанга;

- Муфулира;

- Рон-Антелоп;

в Заире:

Месторождения меди в Заире

- Камбове;

Руве;

Кипуши;

Мусоной;

Дикулуве;

Мусошн.

В последние годы, из-за нестабильной политической ситуации, в Африке значительно сократились объемы добычи меди – на 3,5%. Это повлияло на мировые цены – они начали стремительно расти.

В страны-лидеры по добыче медной руды в Африке входит и Демократическая Республика Конго, а также ЮАР. Эти два государства не находятся на территории «медного пояса», но дают значительные объемы добываемого металла.

Минеральные ресурсы Африки

Поскольку медьсодержащая порода залегает неглубоко – добыча осуществляется преимущественно карьерным способом. В Африке основная часть руды извлекается из земных недр вручную, здесь довольно небольшой процент механизации. В карьерах работают несовершеннолетние дети, труд очень тяжелый, условий никаких нет.

Именно поэтому здесь повышенный уровень травматизма и смертности. Примечательно, что и в Чили с добывающей компании снимается вся ответственность за жизнь шахтеров. Они подписывают договор, о том, что в шахту спускаются по собственной воле и «на свой страх и риск». Государство на это закрывает глаза. Тревогу бьет лишь международная организация по правам человека.

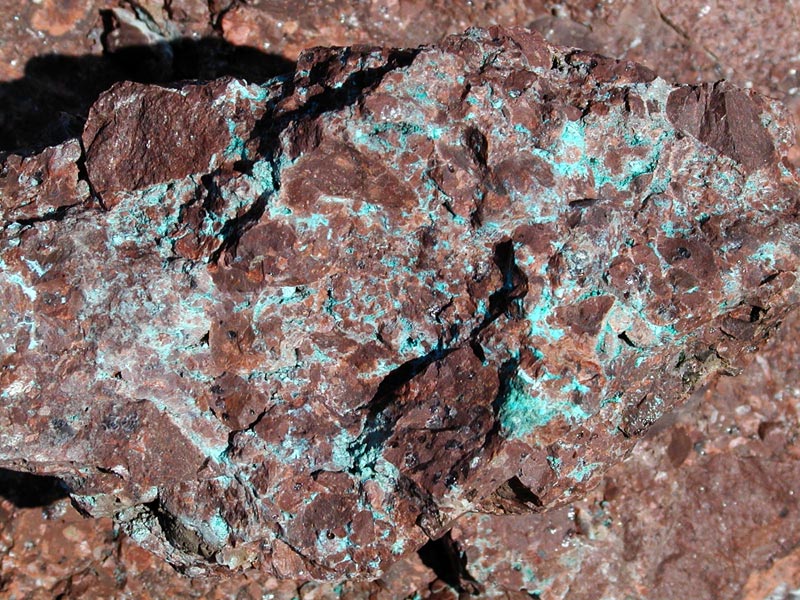

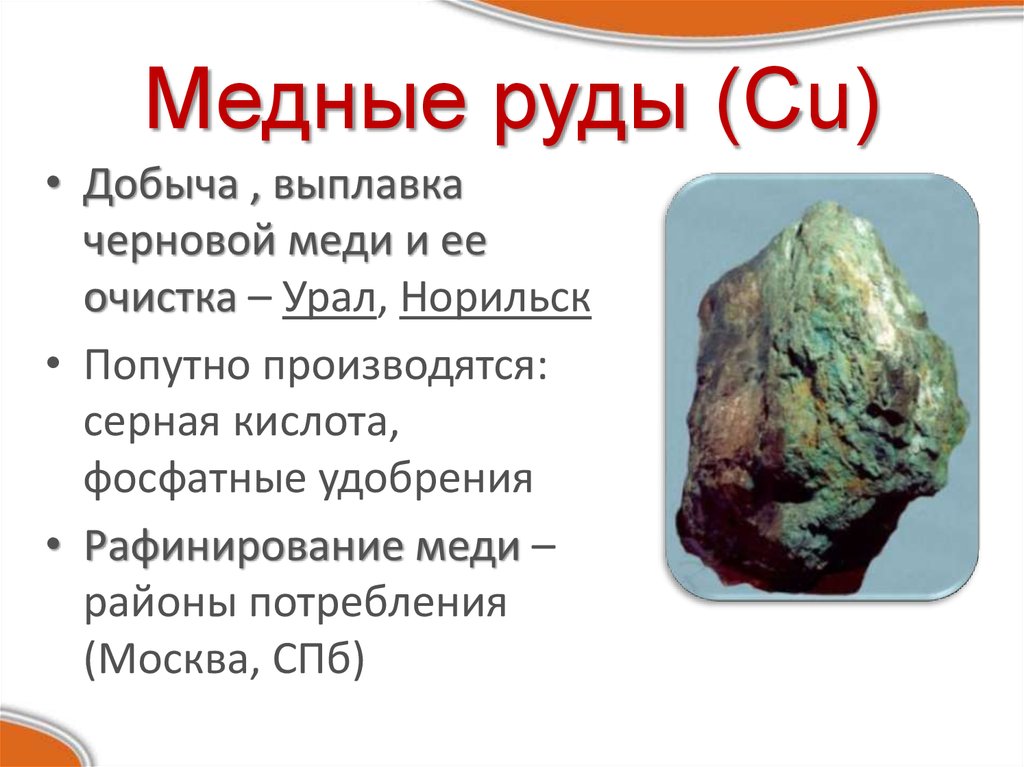

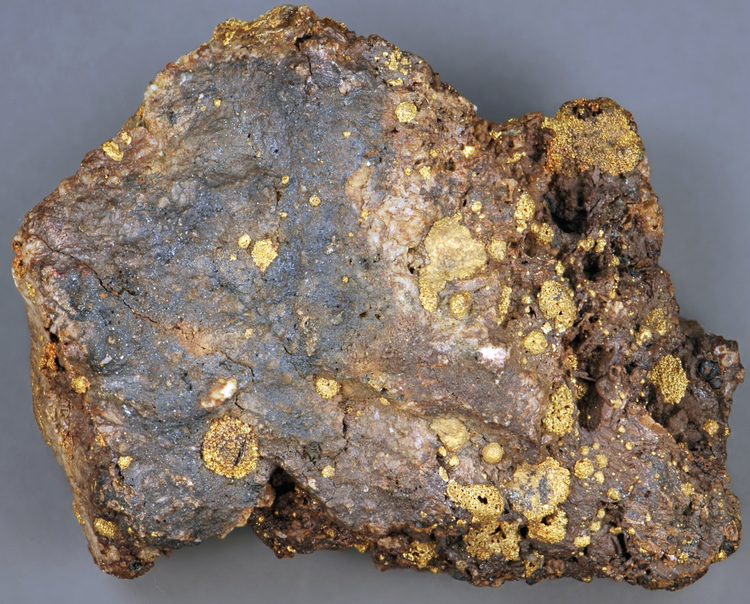

Разновидности медных руд

По составу руды разделяют на оксидные, сульфидные, смешанные. По содержанию их принято называть «среднего качества», если меди от 1 до 2 %; «бедные», если 0,7–1 % Cu; «весьма бедные», когда меди менее 0,7 %.

Все месторождения образуют девять геологических типов:

- скарновые;

- медно-порфировые;

- железо-никелевые;

- медно-никелевые;

- кварцево-сульфидные;

- медистые песчаники;

- медистые сланцы;

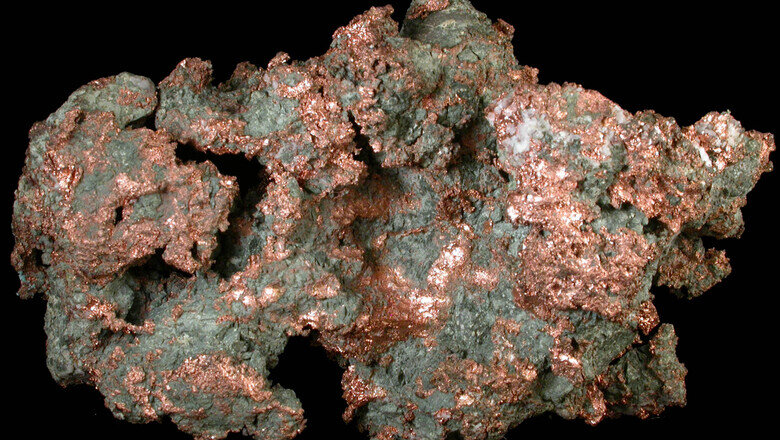

- самородная медь;

- карбонатитовые.

Чаще всего медь встречается в форме соединений с серой. Также руда содержит железо, никель, молибден, кобальт, свинец. В небольших количествах обнаруживаются золото и серебро.

Технологии литья бронзовых изделий

Литье из бронзы можно разделить на несколько видов в зависимости от технологического процесса и использования литейных машин. Для плавки сплава используются индукционные печи. Сам металл покрывается флюсом.

Изделие из бронзы

Изделие из бронзы

Литье под давлением

В процессе вакуумного всасывания расплавленный металл начинает втягиваться в форму кристаллизатора. Далее начинается охлаждение заготовки, которое происходит от краёв к центру. В качестве кристаллизатора использует емкость с тонкими стенками. Она охлаждается водой. После охлаждения заготовка сама отходит от формы.

Центробежное литье

Центробежное литье бронзы применяется для изготовления деталей цилиндрической и конусовидной формы. К ним относятся уплотнительные кольца, втулки для промышленного оборудование и другие детали. С помощью центробежной технологии изготавливаются червячные колёса и шестерни. Технологический процесс подразумевает под собой вращение формы, благодаря чему расплавленный металл уплотняется.

Художественное литье

Технология художественного литья из бронзы используются в случаях создания декоративных элементов. К ним относятся различные скульптуры, светильники, решётки, ограды, сувенирная продукция. Этапы художественного литья из бронзы:

- Изначально изготавливается чертеж будущей заготовки.

- Далее мастер создаёт форму, в которую будет переливаться расплавленный металл.

- Расплавляется исходное сырье — шихта.

- Форма для литья заполняется расплавленным металлом.

- Процесс охлаждения.

- Извлечение заготовки из формы.

Последним этапом считается очистка и дальнейшая обработка детали. Если конструкция составная, изначально создаются и обрабатываются отдельные детали. После этого они соединяются в одну конструкцию. Швы зачищаются и обрабатываются защитными составами. При правильном выполнении технологического процесса создания декоративных элементов из бронзы, можно избежать ошибок и снижения качества готовой продукции.

Добыча медной руды

Вследствие низкого содержания меди в руде ее добыча связанна с переработкой больших объемов горных пород. Для того, чтобы выплавить 1 т меди нужно переработать свыше 200 т руды. Методы добычи меди:

- открытый способ. Если рудные месторождения находятся близко к земной поверхности, то их разрабатывают таким способом глубина открытых разработок составляет 150-300 м. Метод характеризуется более низкими потерями

- подземный способ. Этим методом руду добывают с глубины 500 м, а иногда и с 800-1000 м.

Читать также: Самодельный станок для бизнеса

Существует пять технологических систем разработки месторождений:

- при помощи самоходного оборудования. Эта технология широко применяется

- при помощи вибрационных механизмов непрерывного действия

- при помощи твердеющей закладки выработанного пространства. При этом происходит сплошная выемка запасов мощных залежей с наименьшими потерями. С применением подобных систем снижаются потери в 3-4 раза

- метод выемки руды горизонтальными пластами. Во время наполнения выработанного пространства (в рудниках под землей) твердеющими соединениями применяют футерованные резиной или базальтом трубы, период эксплуатации которых в 50-100 раз выше, чем у стальных

- циклично-поточная технология реализации горных работ.

Таблица 1. Добыча меди в мире

| Страна | Добыча руды ( тыс. тонн в год) | Запасы ( млн. тонн) |

| Чили | 5,38 | 140 |

| США | 1,16 | 35 |

| Перу | 1 | 30 |

| Индонезия | 0,8 | 35 |

| Австралия | 0,85 | 24 |

| Россия | 0,84 | 20 |

| Китай | 0,62 | 26 |

| Мир | 14,49 | 467 |

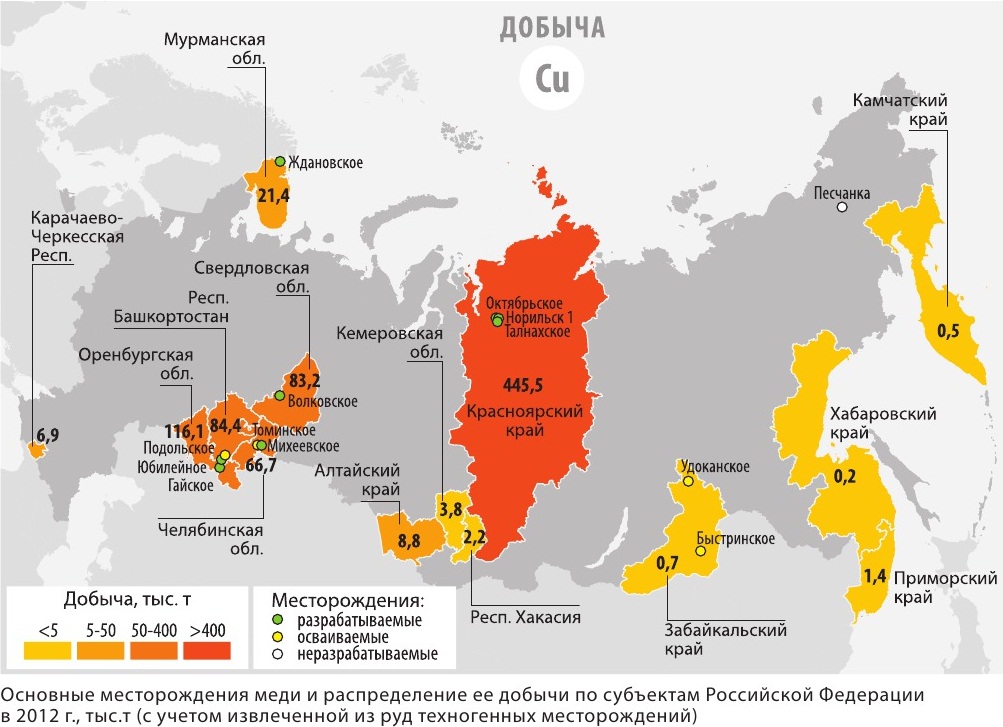

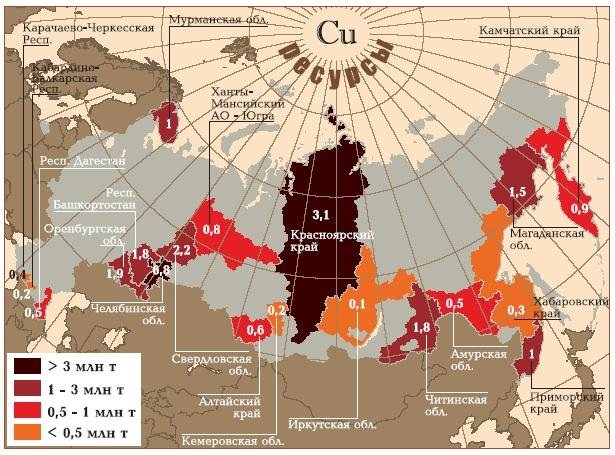

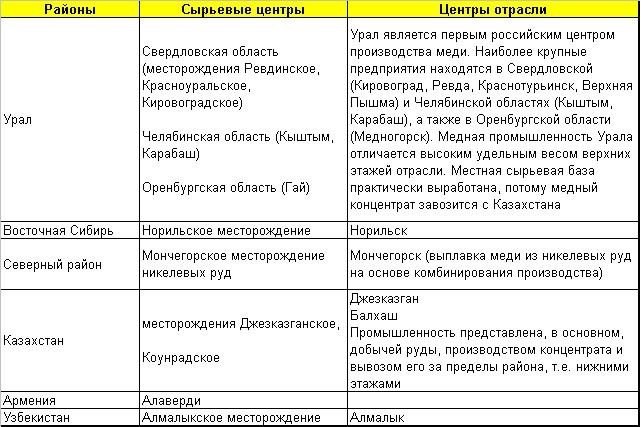

Главные медные центры России.

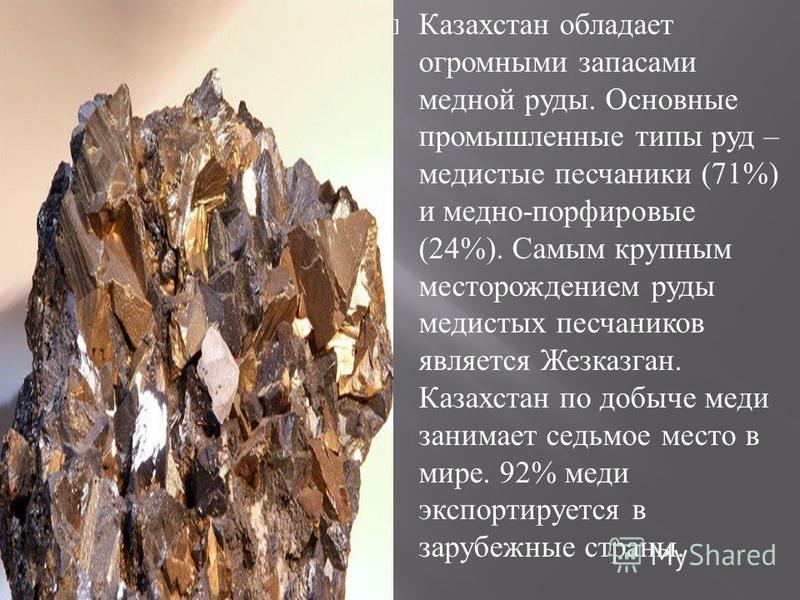

Медная руда в нашей стране добывается в разных регионах. Самые богатые месторождения руды расположены в Казахстане, хотя медь добывается и в других районах, например, богатые месторождения есть и на Урале. Стоит отметить, что Россия по добыче медной руды сегодня занимает первое место в мире.

Главные центры производства меди находятся на Урале. Этот регион занимает первое место по производству меди.

Медные предприятия чаще всего размещают рядом с рудниками. Сырьевой фактор является ключевым из-за низкого содержания концентратов в сырье. Сегодня производители меди широко используют в качестве сырья медные колчеданы, добываемые на месторождениях, расположенных в разных районах Урала. Поэтому и предприятия по производству меди также сконцентрированы в этом регионе, хотя в своей деятельности они используют и завезенные казахстанские руды. Имеет эта отрасль и свой сырьевой резерв в виде медистых песчаников, которые находятся в Восточной Сибири.

Чернову медь на Урале изготавливают такие предприятии, как Среднеуральский, Кировоградский, Красноуральский («Святогор»), Медногорский и Карабашский заводы. Рафинированием меди занимаются Верхнепыменский и Кыштымский заводы.

Всего на Урале работает 11 медных предприятий, которые производят 43 процента всей меди в России.

Предприятия Урала характеризуются и утилизацией отходов. Так, заводы в таких городах как Ревда, Кировоград и Красноуральск используют образующиеся в ходе производства сернистые газы для изготовления серной кислоты, которая в дальнейшем служит для производства удобрений.

Крупные центры медного производства находятся, не только на Урале, но и в других районах страны. В таблице показано, где расположены сырьевые и отраслевые центры.

Как применяют медь в промышленности

Медь в промышленности переплавляют

При производстве различных изделий использую медь в чистом виде и в виде сплавов с различными металлами. В чистом виде металл используют для изготовления сетевых кабелей и проводов электропередач. Медь отличается способностью быстро и без потерь проводить электроток. По этому показателю она уступает лишь серебру, но поскольку оно относится к драгоценным металлам и имеет высокую стоимость, то в электропроводках отдают предпочтение применению меди. Для производства сердцевины кабелей – медной жилы применяют только чистый металл, наличие любых примесей значительно снижает проводниковый эффект. Чтобы получить чистую медь, ее заготовки подвергают процессу электрорафинирования. Он представляет собой погружение металла в ванну, наполненную раствором сульфата меди, туда же погружают электрод, подключенный к электричеству. Ионы металла перемещаются к электроду, а частицы примесей собираются вблизи анода, таким образом, их можно удалить, а на выходе получается материал с содержанием 99,999% чистой меди.

Медно-никелевые сплавы характеризуются высокой электросопротивляемостью и применяются в приборостроении. Эти сплавы стойкие к коррозии, не разрушаются даже в морской воде. Сплав, в котором 40% цинка называется латунь, он обладает повышенной прочностью, а его дешевизна обуславливает широкое применение:

- в машиностроении;

- в производстве бытовых товаров;

- в химической промышленности.

Из латуни производят:

- трубы;

- радиаторы;

- гильзы;

- автомобильную фурнитуру и прочее.

Медное напыление используют при хромировании стали. Изделия из стали часто в декоративных целях покрывают хромом или никелем, но это покрытие недолговечно и в процессе эксплуатации может отпадать, во избежание этого между сталью и хромированным слоем наносят медное напыление, оно обеспечивает лучшее сцепление.

Применение меди в промышленности можно наблюдать и при осуществлении пайки, она значительно облегчает этот процесс, а деталь получается однородной и прочной. Этот металл является достаточно пластичным, его можно применять для изготовления водопроводных труб различной конфигурации, в России использование таких труб нешироко распространено, но в Европе такие изделия можно найти довольно часто.

Свойства и характеристики

Медная руда — это особые соединения химических элементов, в которых концентрация меди достигает значения не менее 0,5–1 %. Только такая руда пригодна для переработки и дальнейшего использования. Она занимает 25-й номер в таблице Менделеева и имеет название «купрум», с латинского.

Медь — достаточно пластичный и мягкий элемент, который имеет золотисто-розовый оттенок. Этот металл легко поддается окислению, и поэтому при малейшем контакте с воздухом покрывается красноватой кислотной пленкой. Для этого материала характерні:

- хорошая электропроводность;

- высокая теплопроводность;

- устойчивость к коррозии и разрушительному воздействию.

Медь также имеет антибактериальное свойство. Она легко уничтожает всевозможные вирусы гриппа, а также бактериальные инфекции.

Если ее смешать с другим минералом, то получатся интересные сплавы. Многие из них человек использует в повседневной жизни, даже не догадываясь, что держит в руках медь. Так, известны: латунь, бронза, различные баббиты и ювелирные сплавы.

Применение меди

Проще указать сферы, где медь не применяется, чем охватить все области ее применения. Ведь даже в организме человека имеется потребность к ежедневной дозе меди (около 0,9 мг. в день).

Благодаря низкому показателю удельного сопротивления, Купрум используют для производства проводов, кабелей, электрических катушек, трансформаторов и другого электрооборудования.

Из-за высокой теплопроводности, в свою очередь, медь участвует при конструировании элементов систем охлаждения, отопления, кондиционирования.

В одной сфере транспорта, а именно в трубопроводном, бесшовные медные трубы стали идеальным вместилищем как для транспортировки по ним воды, так и газа.

Ювелиры используют сплав золота и меди для укрепления первого. Так как золото, само по себе, весьма мягкий металл, и изделия без примеси меди были бы крайне подвержены деформациям.

В связи с выявлением бактерицидного свойства меди, она в будущем имеет шансы получить широчайшее применение в медицине, как для изготовления инструментов и рабочих поверхностей, так и для материала к обычным дверным ручкам.

Медная руда — это соединение минералов, в которых медь представлена в достаточной концентрации для ее дальнейшей переработки и использования в промышленных целях. В производстве целесообразно использовать обогащенную руду с содержанием металла не менее 0,5-1%.

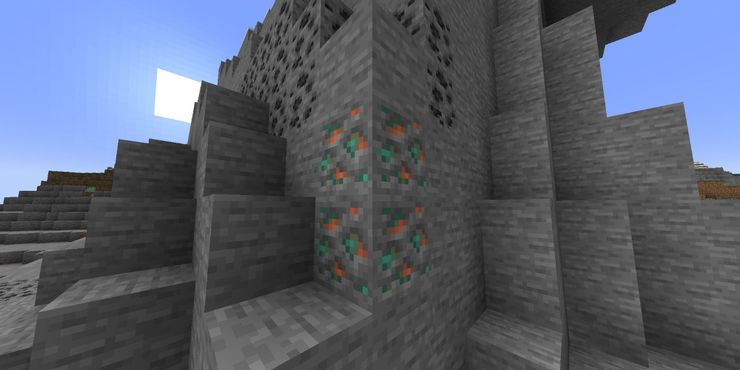

Как получить медь в Майнкрафт

Получить медь в игре можно двумя способами. Медь — не очень редкий ресурс, поэтому вам, как правило, не нужно стараться ее найти.

Вы узнаете его рудную версию по бирюзовым и оранжевым узорам.

Добыча и выплавка меди

Рекомендуем ознакомится с другими гайдами на популярные игры tattoo-mall.ru. Расскажем про секреты и хитрости, которые можно использовать в играх со своей выгодой. А также про полезные и интересные историй в видеоиграх.

Медная руда образуется практически в любом месте между Y = 0 и Y = 96 . Тем не менее, его в изобилии где-то около Y = 47 или 48. Он появляется группами, как уголь и железо, и его нужно добывать, по крайней мере, каменной киркой.

После добычи она выпадает в виде сырой меди , которую необходимо переплавить в печи или доменной печи. Затем сырая медь превратится в слитки, которые можно использовать в нескольких рецептах крафта.

Медь как добыча мафии из утонувшего

В редких случаях медные слитки также могут быть сброшены некоторыми мобами при убийстве.

Известно, что из утонувших иногда падают медные слитки, хотя вероятность этого не очень велика. Горнодобывающая промышленность по-прежнему остается лучшим способом поиска меди.

Медные руды и их месторождения

На настоящий момент получать Cu считается экономически выгодным и целесообразным даже в том случае, если его содержится в породе хотя бы 0.3%.

Чаще всего для выделения меди промышленным способом в природе в наши дни добывают следующие породы:

борниты Cu5FeS4 — сульфидные руды, называемые по-другому медным пурпуром или пестрым колчеданом и содержащие около 63.3% Cu;

халькопириты CuFeS2 — минералы, имеющие гидротермальное происхождение;

халькозины Cu2S, содержащие более 75% меди;

куприты Cu2O, часто встречающиеся также и в местах залежей самородной меди;

малахиты, представляющие собой углекислую медную зелень.

Самое большое месторождение медных руд в России находится в Норильске. Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

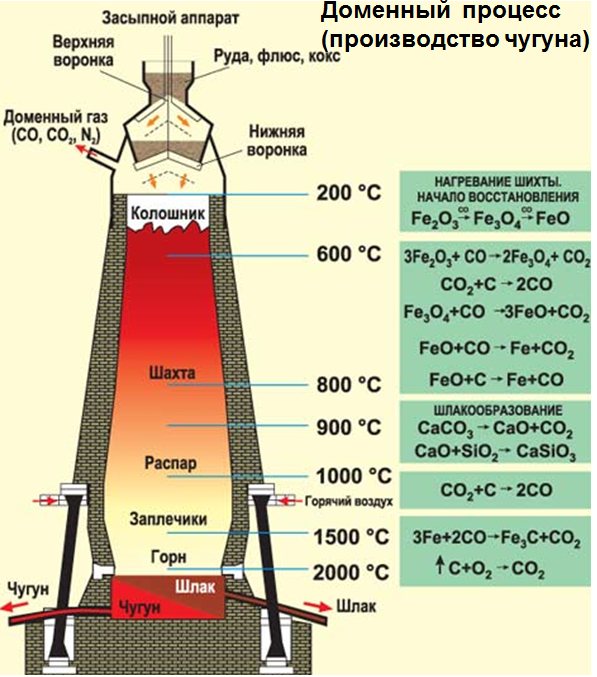

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO·SiO2) + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Список стран по выплавке меди

Данный Список стран по выплавке меди

на 2006 год, основан на данных Британской геологической службы проверенных в июле 2008 года. Данные за 2009 год основаны на списке 10 ведущих производителей меди по данным Copper Investing News .

| Позиция | Страна | Выплавка меди в 2006 г (тонны) | Выплавка меди в 2009 г (тонны) |

| Весь мир | 15,100,000 | ||

| 1 | Чили | 5,360,800 | 5,320,000 |

| 2 | США | 1,220,000 | 1,310,000 |

| 3 | Перу | 1,049,933 | 1,260,000 |

| 4 | КНР | 915,000 | 960,000 |

| 5 | Австралия | 875,000 | 900,000 |

| 6 | Индонезия | 817,796 | 950,000 |

| 7 | Россия | 675,000 | 750,000 |

| 8 | Канада | 606,958 | 580,000 |

| 9 | Замбия | 502,998 | 655,000 |

| 10 | Польша | 497,200 | 440,000 |

| 11 | Казахстан | 459,200 | |

| 12 | Иран | 249,100 | |

| 13 | Папуа — Новая Гвинея | 194,355 | |

| 14 | Аргентина | 180,144 | |

| 15 | Бразилия | 147,836 | |

| 16 | ДР Конго | 131,400 | |

| 17 | Монголия | 129,675 | |

| 18 | Мексика | 129,042 | |

| 19 | Узбекистан | 103,500 | |

| 20 | Болгария | 99,000 | |

| 21 | ЮАР | 89,700 | |

| 22 | Швеция | 86,746 | |

| 23 | Португалия | 78,660 | |

| 24 | Лаос | 60,803 | |

| 25 | Индия | 31,000 | |

| 26 | Турция | 30,000 | |

| 27 | Ботсвана | 24,255 | |

| 28 | Мьянма | 19,500 | |

| 29 | Пакистан | 18,700 | |

| 30 | Армения | 17,800 | |

| 31 | Филиппины | 17,700 | |

| 32 | Грузия | 14,600 | |

| 33 | Финляндия | 13,000 | |

| 34 | Румыния | 12,179 | |

| 35 | Корейская Народно-Демократическая Республика | 12,000 | |

| 36 | Вьетнам | 11,400 | |

| 37 | Сербия | 11,100 | |

| 38 | Испания | 8,700 | |

| 39 | Македония | 7,054 | |

| 40 | Намибия | 6,262 | |

| 41 | Мавритания | 5,031 | |

| 42 | Марокко | 4,500 | |

| 43 | Танзания | 3,285 | |

| 44 | Зимбабве | 2,581 | |

| 45 | Япония | 1,000 | |

| 46 | Кипр | 900 | |

| 47 | Саудовская Аравия | 604 | |

| 48 | Колумбия | 600 | |

| 49 | Албания | 400 |

Технологический процесс производства меди

После того как металл был изъят из недр земли, его необходимо переработать и произвести непосредственно саму продукцию. Всего существует три технологии:

Первый способ — пирометаллургический — он предполагает обработку руды с помощью огневого рафинирования. В ходе этой обработки из руды извлекаются все полезные ископаемые и их элементы. Такая технология позволяет добыть медь даже из самых скудных пород, где ее концентрация ниже 0,5 %.

Второй способ — гидрометаллургический — применяется реже, и только для обработки уже окисленной меди или ее самородков с бедной концентрацией металла. Эти технологии позволяют использовать всю медь, которая есть в той или иной руде.

Третий способ — электролиз — особый процесс, при котором с помощью электричества и жидкости происходит очищение руды. Этот способ появился сравнительно недавно.

Месторождения меди

Металлы, находящиеся в подгруппе меди отличаются небольшой химической активностью, по этой причине они встречаются в виде химических соединений, а также самородками. Много веков назад медь можно было встретить лишь в виде сернистых соединений – халькопирита и халькозина. А все потому, что медь обладает высоким химическим сродством к сере. Большая часть первичных руд содержит медь в сульфидной форме – CuS.С течением времени, особенно в условиях вулканической деятельности, при действии большого количества кислорода, сульфиды меди становились окислами. Самородки меди образовывались в природе вовремя сильного нагревания окисленной сернистой руды. К примеру, если окисленные минералы меди и сернистые руды залегали под толстым слоем горной породы, то их нагревали природные катаклизмы и земное тепло. В подобных природных «металлургических цехах» выплавлялись колоссальные объемы меди. На территории Северной Америки нашли самородок весом 420 тонн. Однако это редкость, самородной меди на планете примерно 1%.

![Как добывают медь из руды в природе [энциклопедия]](https://molibden-wolfram.ru/wp-content/uploads/6/8/7/6874d0dcbcb1ce837d083ce1cdd9463d.jpeg)