Полировка в домашних условиях

В домашних условиях также можно получить блестящую и гладкую поверхность нержавеющей стали. Есть несколько способов, которые нам в этом помогут.

Подготовка к полировке

Для начала необходимо изделие как следует очистить. Можно использовать для этого средство для мытья посуды:

- Разведите моющее средство в воде.

- Почистите поверхность нержавеющей стали мыльным раствором.

- Хорошенько промойте и высушите изделие.

Полировка оливковым маслом

Этот способ подойдет для полировки потускневших изделий. Все, что вам нужно, — это немного оливкового масла и мягкая тряпка или салфетка:

- Нанесите на ткань немного масла и размажьте так, чтобы вся поверхность была покрыта масляной пленкой.

- Плотно прижмите ткань к поверхности и плавными движениями отполируйте изделие из нержавейки.

Полировка мукой

Чем еще можно отполировать металл в домашних условиях? Для этих целей можно использовать муку, правда, такой способ больше подходит для плоских поверхностей, например, для кастрюль, ножей или раковины:

- Посыпьте всю поверхность мукой и равномерно распределите ее по металлу.

- Отполируйте при помощи мягкой тряпки круговыми движениями.

Химический способ

Можно произвести полировку металла в домашних условиях химическим способом. Для этого нужно приготовить специальную жидкость. Для этого есть несколько способов:

- Для такого раствора вам понадобится 230 мл серной кислоты, 70 мл соляной кислоты, 40 мл азотной кислоты. В 1 литр раствора нужно добавить 6 г кислотного черного красителя, 10 г столярного клея и 6 г хлористого натрия. Доведите эту смесь до температуры 65-70 градусов и поместите туда ваши предметы из нержавеющей стали на срок от 5 до 30 минут.

- Раствор готовится следующих соотношениях: ортофосфорная кислота 20-30%, соляная — 3-4%, азотная — 4-5%, метилоранж — 1-1,5%. Положите изделие на 5-10 минут при температуре 18-25 градусов.

- На литр состава идет 660 г соляной кислоты, 230 г серной кислоты и 25 г оранжевого кислотного красителя. Раствор подогреть до температуры 70-75 градусов и положить туда предмет из нержавейки на 2-3 минуты.

Этапы полировки при помощи химических растворов следующие:

Погрузите предварительно очищенный предмет из нержавейки в емкость с химическим раствором.

- Жидкость необходимо постоянно помешивать.

- После окончания срока изделие нужно достать и смыть остатки реактивов чистой водой.

- Протрите деталь салфеткой с полиролью.

Под воздействием химических веществ все шероховатости устранятся и изделие приобретет первоначальный блеск и сияющий вид.

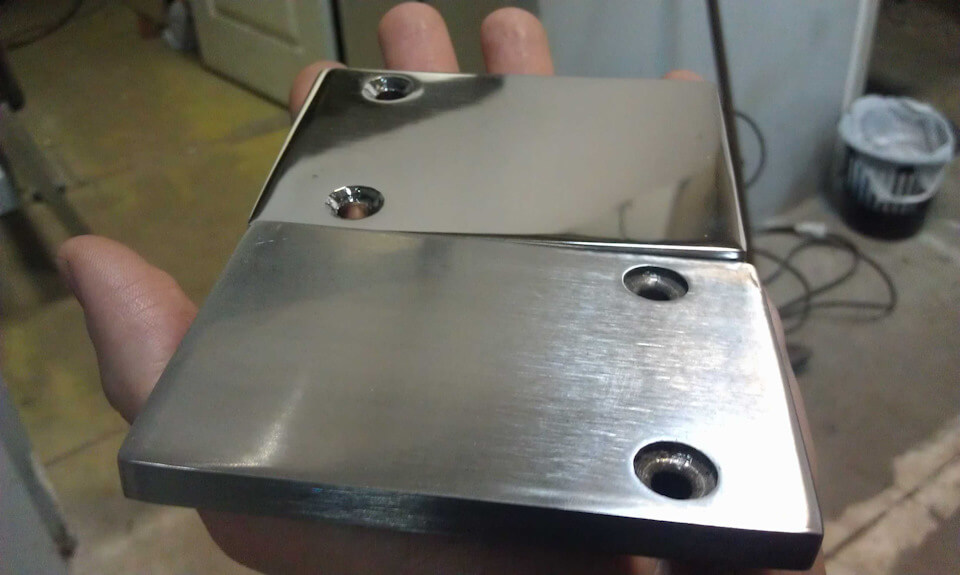

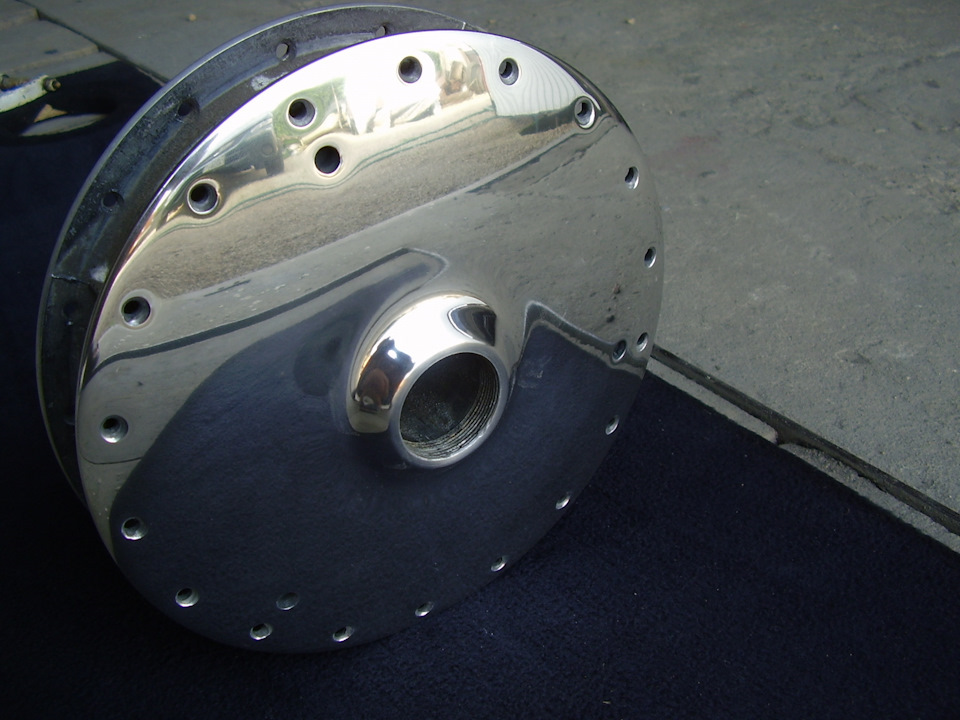

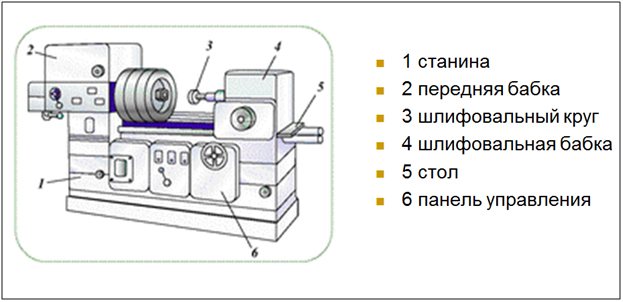

Полирование с использованием кругов (полировальников)

Полирование кругами осуществляется на полировальных станках с помощью полировальной смеси (пасты) или суспензий, полировальных кругов из войлока или круглых щеток.

Для механического полирования с использованием смесей или суспензий существует большое число разнообразных кругов-шлифовальников. Если изделия простой формы — плоские или квадратные, их можно обрабатывать на универсальном станке с полировальным кругом прямого профиля. Для грубой обработки используют жесткие и твердые круги, для тонкой обработки — мягкие. Твердый круг интенсивно полирует, но быстро засаливается, особенно при обработке мягких цветных и драгоценных металлов и сплавов. Мягкий эластичный круг малоэффективен на предварительных операциях и, кроме того, при сильном прижатии к обрабатываемым деталям деформируется и расплющивается.

Механическое полирование изделий кругом, покрытым смесями или суспензиями, выполняют следующим образом: сначала полируют от середины правую и левую поверхности изделия, а затем в том же порядке поверхность с противоположного конца. Направления полирования следует чередовать — сначала надо полировать наклонно под углом 30, 45 и 60 градусов вправо и влево, а затем в продольном направлении.

Детали и изделия, имеющие форму тел вращения или другой сложный профиль, полируют главным образом наклонно — вправо и влево.

По окончании предварительной полировки изделия подвергают отделочной полировке в продольном направлении (сначала с одного конца, а затем — с другого).

При полировании рабочую поверхность эластичных кругов нужно периодически смазывать полировальной смесью, причем в определенных дозах: при избытке смеси круг будет «салить» изделия, а при недостатке—поверхность металла не приобретает желаемого блеска и полировальный круг быстро износится. При смазывании полировального круга рекомендуется оставлять свободной от полировальной смеси примерно 1/4 часть рабочей поверхности.

Эластичный круг должен вращаться и прижиматься к изделиям с определенным усилием, само же полируемое изделие должно свободно передвигаться по отношению к кругу. Полирование с применением смесей может осуществляться периферией или торцом круга. Полировальный круг имеет только вращательное движение, перемещение изделий производится непосредственно рукой или особым приспособлением.

Для получения полированной поверхности высокого качества необходимо вначале произвести грубую обработку (предварительное полирование), а затем тонкую (окончательное или тонкое полирование). Частота вращения круга на полировальных станках 2000—2800 об/мин. Станки с большой частотой вращения круга применяют в тех случаях, когда требуется высокое качество, обработки. Если необходимо достичь зеркального блеска, то полирование осуществляется при более низких: частотах вращения круга.

Вначале полировку производят грубыми войлочными кругами с небольшим количеством полирующего вещества, а затем переходят на круги из мягкого войлока. Для получения зеркального глянца используют наборные полировальные круги из хлопчатобумажной ткани или мягких кожаных шайб. Заканчивают процесс полированием изделий на кольцевой щетке, содержащей вместо щетины пучки хлопчатобумажных или шерстяных ниток. В этом случае пользуются наиболее тонкими полировальными пастами, которые наносят на поверхность инструмента в очень небольшом количестве.

Для окончательной доводки поверхности ювелирных изделий применяют также щетки из ниток — пуховки.

На качество поверхности существенное влияние оказывает также удельное давление круга (полировальника) на обрабатываемую поверхность. С увеличением удельного давления интенсивность процесса повышается до некоторых пределов, однако его дальнейшее повышение снижает не только качество обработки, но и производительность (преждевременно изнашивается круг, наблюдается заметный нагрев обрабатываемых, изделий). Для повышения качества поверхности изделий полирование необходимо производить с небольшим удельным давлением, в результате на поверхности меньше заметны риски и соответственно больше отражательная способность металла. В табл. 1 приведены режимы механического полирования эластичным кругом, покрытым пастой.

| Полируемый материал | Окружная скорость, м/с | Удельное давление, МПа |

| Сталь, никель | 30—35 | 1-2 |

| Медь, драгоценные металлы | 20—30 | 0,3—0,8 |

| Алюминий и его сплавы | 18—22 | 0,1—0,4 |

| Пластические массы | 12—15 | 0,1—0,2 |

Требуемое оборудование и химикаты

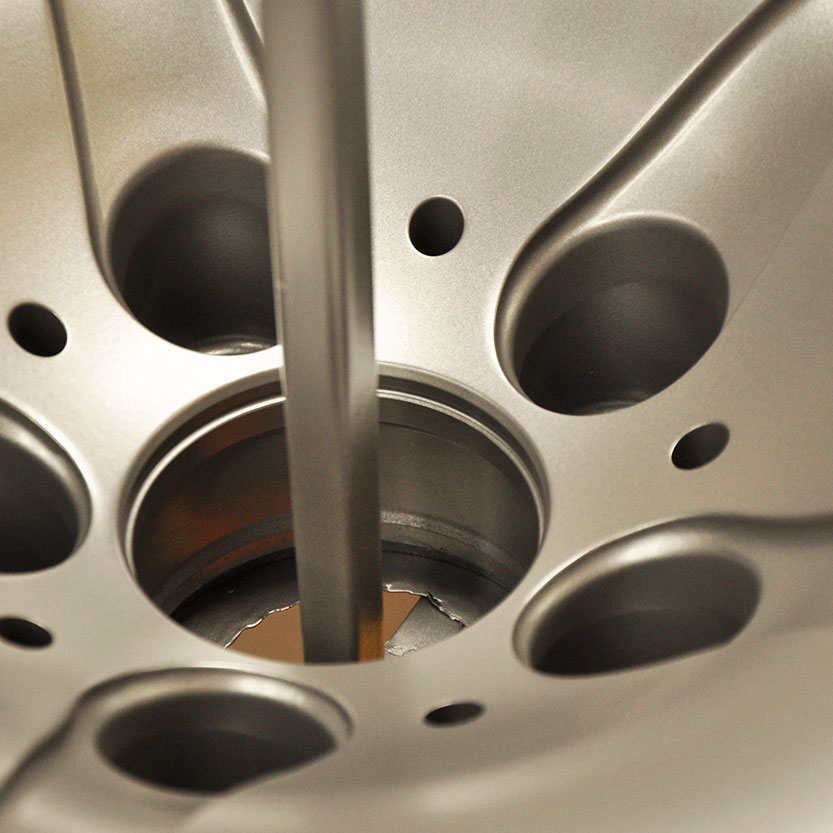

В домашних условиях нагель для шлифования и полировки отверстий в металле можно сделать из различных материалов: металла, древесины, текстолита. Диаметр подбирается по таблице. На него крепится кусочек материи или кожи с пастой, разведенной маслом. Можно нанести канавки или неглубокую резьбу, чтобы удерживалась паста. Вручную работать удобнее, если у нагеля есть рукоятка.

Если используется дрель, то нагель закрепляется в патроне. Работа начинается с малых оборотов. Процесс состоит из нескольких этапов, требующих замены нагелей с нарастающим диаметром. Дрель прижимается на столько, чтобы пруток не сломался. На конечном этапе нагель можно смазать пастой, чтобы получить боле качественную поверхность.

На предприятиях полировка и шлифовка отверстия в металле проводится на различных полуавтоматических и автоматических станках. Они бывают двух видов: с крутящейся деталью и закрепленной неподвижно.

Если станок с крутящейся деталью, измерения диаметра осуществляется калибрами после каждого этапа. Размеры калибров соответствуют черновой и чистовой шлифовке, полировке. Очередной этап заканчивается в момент, когда калибр проходит в отверстие. Центрирование осуществляют специальные патроны. Многофункциональные станки оснащены кругами для полировки торцов. Они обеспечивают перпендикулярность торца по отношению к оси.

Полировка ручным способом

Мастера со всего мира в прошлом не имели специализированного оборудования, однако работу свою выполняли качественно. Но как отполировать нож без специальной техники? После термической обработки мастера пользовались натуральными абразивными материалами (такими как камень или приспособление из металла).

Полировка ручным способом помогает добиться идеально ровной поверхности. Таким способом можно получить правильную форму клинка. Даже используя специальное полировочное и шлифовальное устройство, не всегда можно добиться подобного эффекта. Считается, что ручная полировка – это финальная обработка ножа.

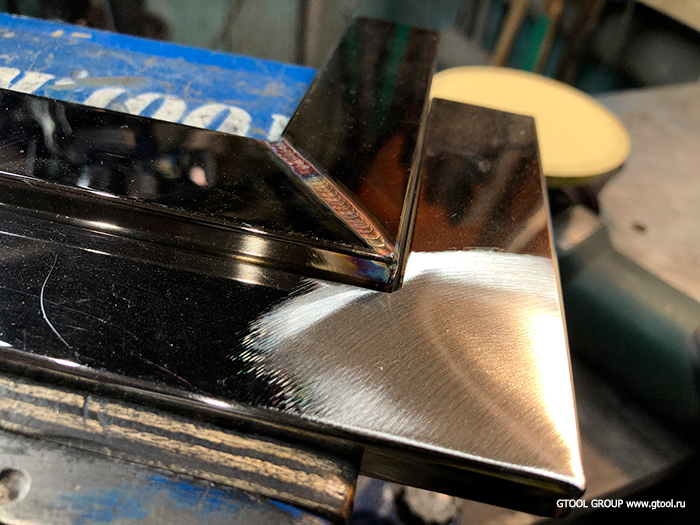

Как отполировать нож в домашних условиях правильно, используя ручной метод? Прежде, чем перейти к ручной обработке, необходимо провести полировку ножа на ленте, зернистость которой не должна быть меньше 320. С помощью наждачной бумаги в первую очередь удаляют царапины. Они могут появиться на поверхности изделия после машинной обработки.

Полировка

Полировка ножа — это уже финальный этап. Её функция — конечное выравнивание и преобразование матовой поверхности в глянцевую. Достичь подобного результата с применением грубой обработки нереально. Устройство полировальных машин несколько отличается от шлифовальных. Они работают на более низких оборотах, которые к тому же можно регулировать. Также тут никак не обойтись без полировочных паст.

Процесс полировки

«Как отполировать нож?» — вопрос, возникающий у многих новичков, либо домашних фанатов этого дела. Ведь это наиболее интенсивный и сложный рабочий процесс в ножевом производстве.

Для полирования металлических поверхностей основную роль играет опыт. На бумаге можно изложить лишь основы данного процесса, но и здесь главным остается правило: теория — теорией, а опыт приобретается с практикой.

Многие полировщики считают, что достигнуть оптимального результата и «настоящей» гладкой поверхности можно только, забыв о существовании электростанков и абразивных кругов. Они считают своим станком руки, инструментом – большое количество всяческих брусочков с различной зернистостью и жёсткостью, а залогом успеха – адское терпение и минимум 20 часов работы.

Ниже будет приведён один из многих способов полировки ножей, для удобства он будет разбит на несколько этапов.

Этап 1 — подготовка

Желательно отделить клинок и рукоять, если это сделать невозможно, можно просто завернуть рукоятку в ткань для избегания повреждений. Также стоит убедиться, что последний этап шлифовки прошёл правильно: металл должен иметь полностью ровный, лунный, матовый блеск без рисок и пятен.

Этап 2 – начало обработки

Начинать обработку необходимо хорошо просаленной лентой с зернистостью 240-300 единиц, с применением полировочной смеси. Начальную стадию можно продолжить, применив полировочный диск, но необходимо отрегулировать скорость оборотов до 1750 оборотов.

Этап 3 – уменьшение зернистости

Далее необходимо поменять весь полировочный комплект на состав среднего типа, уменьшив размер зерна. Главное – сильно не переборщить. Достаточно несколько раз пройтись с каждой стороны лезвия от обуха к лезвию.

Этап 4 – финал

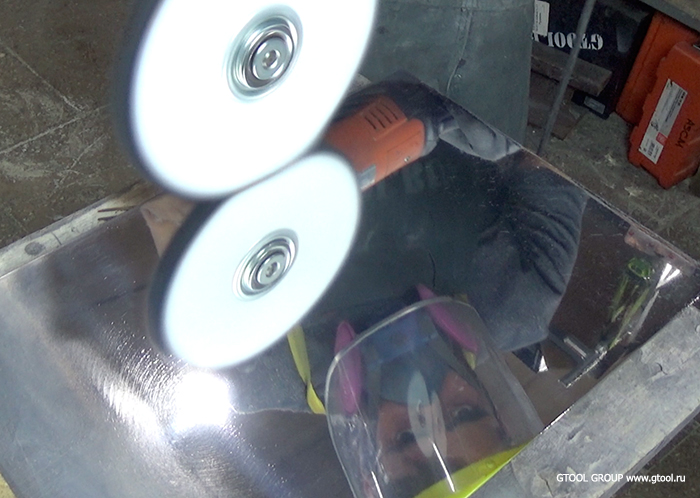

Если вы полировали изделие по указанной выше технологии, то последняя стадия будет проводиться с применением шлифовального станка с кругом из прошитой марли, скорость оборотов – 1750 в минуту. Предварительно необходимо нанести на круг небольшим слоем полировочную пасту, повторить последнее действие несколько раз, пока вся поверхность ножа полностью не покроется тонким слоем застывшего состава.

В своей основе все способы полировки сводятся к одному: необходимо использовать большое количество абразивов постепенно уменьшая размер их зерна. В качестве абразивов могут выступать различные предметы: разнообразные камни, наждачная бумага, ленты со специальными составами и т.д.

В качестве ободряющего напутствия тем, кто впервые будет пробовать себя в этом непростом деле, интересный факт: согласно японским меркам, первоклассным полировщиком может стать лишь тот единственный из сотен, кто проучился не меньше пяти лет у мастера своего дела и имеет к этому «божью искру».

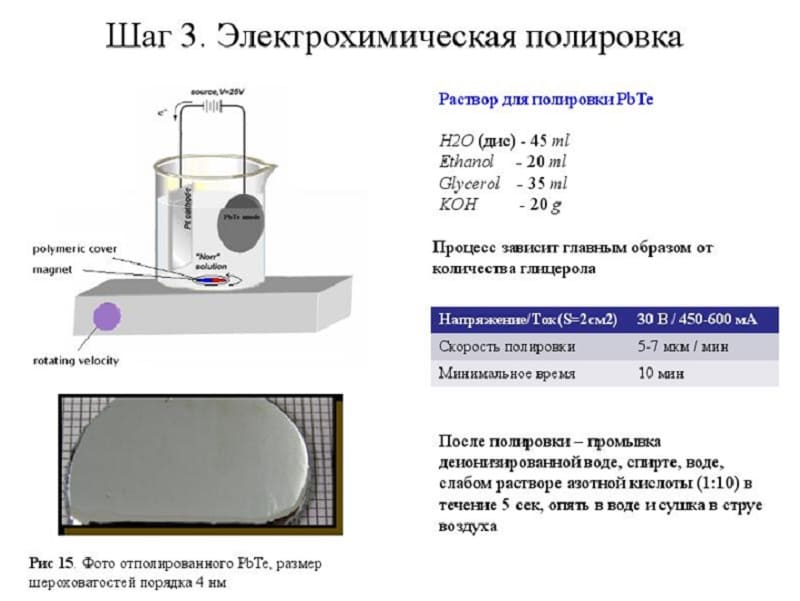

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке

Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования

Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Технология полировки металла до зеркального состояния

Автор канала “Alokin AlokinAlokin” представил развернутый видеоурок (в конце публикации), в котором показана технология шлифовки и последующей полировки металла в домашних условиях до зеркального блеска.

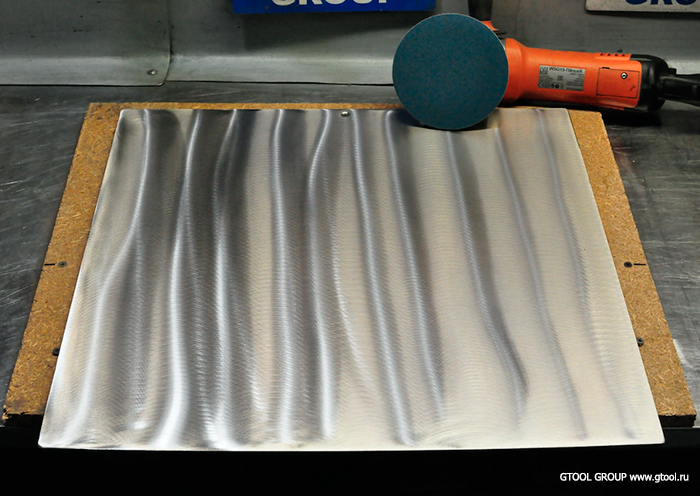

С силой прокатанный сверток сохраняет форму. Заготовлено 5 насадок с маркировкой Р400, Р500, Р800, Р1000, Р1200. Присутствуют крупные поперечные царапины. Момент на валу сильно зависит от скорости.

До 12000 об/мин обороты падают при нажиме, а свыше 20000 об/мин быстро изнашивается шкурка. Шлифуем перпендикулярно царапинам до их исчезновения. Такая насадка быстро обновляется и обеспечивает необходимое давление на поверхность.

Много чего для домашнего мастера в этом китайском магазине.

Стертая и засаленная часть обрезается. Направление шлифовки, периодически, меняется на перпендикулярное. Так материал снимается эффективнее и лучше убираются хаотические царапины. Увеличиваем номер бумаги. В процессе шлифовки бумага изнашивается, ее агрессивность падает, крупный абразив выкрашивается. Потому, на новую бумагу нужно оказывать меньшее давление, чтобы не получить глубокие царапины. Грубая паста для тонкой шлифовки. 320 это все, что было указано на упаковке.

Перед переходом на более тонкую пасту место полировки должно быть очищено от её остатков. Еще одна no name паста. В составе указан краситель. О типе абразива остается только гадать. Так делать не надо, паста наносится только на насадку. Заметна шлифовка на скорую руку. Шлифовка более качественная.

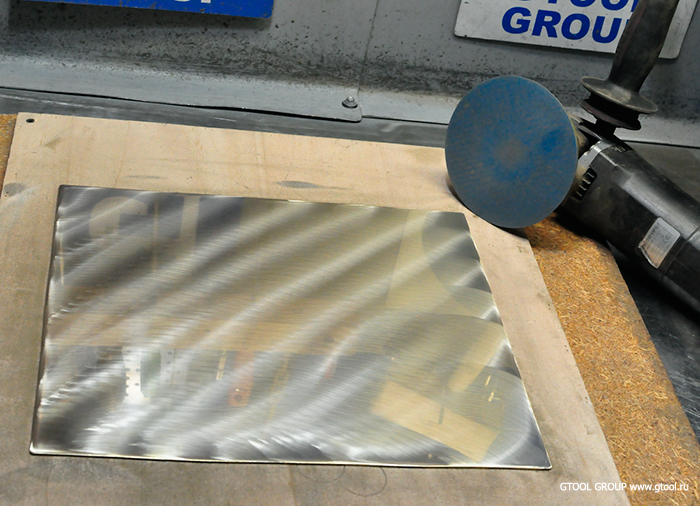

Полировка металла – это больше, чем шлифование мелкими абразивами. Тут имеет место и химические процессы (растворение оксидных пленок веществами, входящими в составы паст) и термические (термическое размягчение материала и размазывание его по металлу). Перед полировкой поверхность нужно зачистить от царапин, постепенно уменьшая размер абразива. Перед переходом к более мелкой наждачной бумаге следует убедиться, что все царапины убраны. В зависимости от глубины царапин, выбирается номер наждачной бумаги, с которого начнется шлифовка. При наличии средней пасты ГОИ №3, наждачную бумагу номером больше Р1200 можно не использовать т.к. размер зерна у них сопоставим, а сама наждачная бумага с малым размером зерна быстро засаливается.

Для полировки стали оптимальное давление насадки 1- 2 кг/см^2 и окружная скорость 30-35 м/с. Формула окружной скорости. V=(3,14*•D*•n)/60 (м/с); D-диаметр насадки (м); n-частота вращения (об/мин). В показанном случае V=(3,14*•0,01*•15000)/60=7,8 м/с. Это в 4 раза меньше рекомендуемого. Т.е. можно без потери качества увеличивать диаметр до 4-х см. При этом из ваты быстро рассыплется, а вот кожаная или из х/б нитей выдержит.

Полировка при большей скорости и давлении, чем рекомендуется, снижает качество поверхности, но увеличивает количество снимаемого металла, потому на начальной стадии полировки этим можно пользоваться. Для получения более качественной полировки скорость и нажим снижают до значений более низких, чем рекомендуемые.

В процессе полировки, связующие входящие в состав пасты плавятся и выступают смазкой в процессе срезания абразивом материала, а также отводят тепло от поверхности. При этом сама полировальная насадка нагревается и связующее начинает проникать вглубь её, оставляя зерна абразива без смазки и теплоотвода. После этого зерна, лишившись связующего, отваливаются и оставляют царапины на обрабатываемом металле. По этой же причине пасту не следует наносить на металл. Проходящая по металлу насадка не может захватить весь материал, а захваченные зерна абразива удерживаются не достаточно хорошо, к тому же сами зерна распределятся не равномерно по ней. Избыток пасты так же ничего хорошего не дает. Она просто скользит по слою связующего между металлом и насадкой, а зерна абразива плавают в слое, не вступая в плотный контакт с поверхностями.

Поскольку для нормальной работы пасты должно расплавиться связующее, то и работать такие пасты будут только в определенном температурном диапазоне, когда связующее уже расплавилось, но еще достаточно густое, чтобы удерживать зерна абразива на насадке. Для большинства паст диапазон начинается с 70 градусов Цельсия. И именно по этой причине полировать вручную крайне не эффективно. Для нормальной работы такую нужно растопить, добавить любое жидкое масло и перемешать. Обычные растворители для размягчения не подходят т.к. быстро испаряются и средство густеет.

Продолжение тут.

Способы полировки металла до блеска

Чтобы сделать металлическое изделие таким же, как в первый день – придется постараться, поскольку существует как минимум три способа чистки металла:

- Домашний;

- Машинный;

- Классический.

Каждый из них потребует некоторых усилий и усердия для того, чтобы добиться хорошего результата, однако он оправдает ваши ожидания.

Домашний способ

Чтобы отполировать металлическое изделие дома, есть масса способов, каждый из которых потребует определенных химикатов. Учтите, некоторые химикаты могут быть опасны для здоровья, поэтому необходимо соблюдать технику безопасности и придерживаться определенного алгоритма.

Самым распространенным способом домашней очистки является использование серной и азотной кислот вместе с опилками. Чистка металла будет проходить следующим образом:

- Разбавьте серную кислоту в воде в соотношении 1:20. В зависимости от размера изделия, точную дозировку нужно рассчитать таким образом, чтобы раствор покрыл полностью все изделие.

- Опустите изделие в раствор на некоторое время, предварительно убрав из него посторонние предметы.

- Промойте водой изделие после того, как вытащите его из раствора серной кислоты и опустите в опилки.

- Оставьте изделие в опилках до тех пор, пока влага полностью не высохнет, а затем опустите его в азотную кислоту.

- Снова промойте изделие водой и опустите его в опилки.

- Как только изделие высохнет, натрите металл.

Следуя этому алгоритму, можно добиться хорошего результата в полировке. Поверхность будет чистой и зеркальной, как будто новой.

Еще одним домашним способом полировки называют использование пасты ГОИ. Перед тем, как использовать эту пасту, ее необходимо разбавить в машинном масле, поскольку структура пасты довольно зернистая и она может повредить поверхности. С помощью войлочной, джинсовой или фланелевой ткани вотрите пасту в поверхность. Использовав дрель или иной механический инструмент, на котором будет закреплен брусок, обитый тканью, можно добиться более быстрого эффекта.

Машинный способ

По своей сути данный способ мало отличается от домашнего с использованием пасты ГОИ. Любое использование специальных инструментов, таких как дрель или болгарка, можно отнести к машинному способу. Действительно, полировка пойдет значительно быстрее, однако вероятность совершения ошибки и получения повреждений также возрастает, поэтому если вы не уверены в том, что справитесь с таким методом – лучше его не использовать.

Классический способ

Этот метод сочетает в себе быстроту механического и безопасность домашнего способа, не теряя при этом эффективности полировки.

Использование специальных средств для полировки значительно ускорит процесс. Самым эффективным средством для полировки металлических поверхностей и изделий считается полировальная паста для металла Glanz-Rain. Она не только полирует поверхности, но также полностью очищает их от любых загрязнений и позволяет надолго сохранить блеск поверхности.

Методика нанесения полировальной пасты для металла крайне проста:

- Потрясите емкость со средством перед использованием.

- Ворсистой тканью нанесите пасту на слегка увлажненную поверхность.

- Вотрите средство в металл.

Путем этих не хитрых манипуляций поверхность будет чистой и сияющей, как в день покупки металлического изделия.

Соблюдайте безопасность

Поскольку все способы полировки металла так или иначе могут нанести вред организму, необходимо соблюдать технику безопасности. Химические вещества, используемые в домашнем способе, при отсутствии защитных перчаток или масок могут повредить кожу или дыхательные пути. Механические инструменты, такие как болгарка или дрель, также опасны для здоровья. Искры, высекаемые болгаркой, могут попасть в глаза и повредить их, поэтому без специальных защитных очков лучше не использовать ее. К тому же желательно держать под рукой аптечку на случай непредвиденных ситуаций.

Самым безопасным способом, из всех предложенных, является специальное средство для полировки металла, которое не повреждает организм, если правильно его использовать.Использование «проверенных» и «надежных» дедушкиных методов, конечно, эффективно, однако по сравнению со специальными средствами для полировки металлов они значительно уступают. Лучшая и проверенная многими полировальная паста для металла даст тот же эффект, что и дедушкин способ, сократив при этом возможность получить травму и значительно сэкономит ваше время.

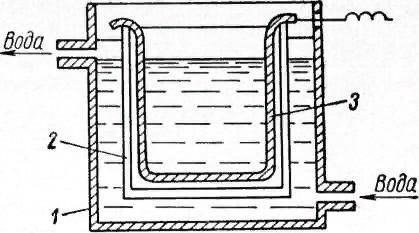

Применяемое оборудование и материалы

В качестве оборудования для электрополировки применяются ванны. Технология схожа с хромированием деталей.

Конструкция ванны для электрополирования

Конструкция ванны для электрополирования

- Наружный корпус.

- Внутренний корпус.

- Внутренняя часть ванны облицовывается термостойким материалом, способным противостоять химической среде. Применяется эмаль марки ЛК-1, фарфор, жаростойкое стекло, керамика.

- Электронагреватели.

- Между корпусами располагается водяная рубашка. Она необходима для регулировки температуры. На первой стадии подготовки электролита он нагревается до 120 °C. Рабочая же температура составляет 70–80 °C.

- Подключаются трансформаторы с выпрямителями. С их помощью идет регулирование подачи электрического тока.

Ведется подбор электролита, который должен отвечать следующим характеристикам:

- безопасностью в процессе применения;

- хорошей способностью для качественного сглаживания поверхности металла;

- длительностью работы;

- возможностью полировки разных металлов.

Исследования показали, что оптимальным составом является смесь фосфорной кислоты, серной и хромового ангидрида. Использование такого электролита позволяет вести полировку сталей как инструментальных, так и легированных. Обработке поддаются медь, алюминий, а также нержавейка.

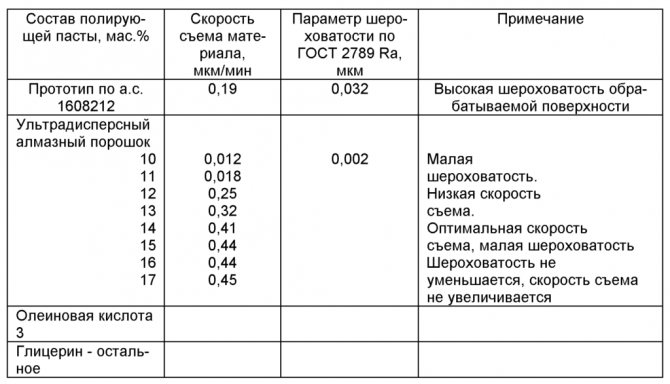

Классификация паст для полировки металла

До зеркального состояния металлическую поверхность можно довести своими руками без использования станков, достаточно обратить внимание на специальные средства, делящиеся на такие группы:

Разновидности паст для полировки

- Водные. Вещество не содержит жиров и отлично справляется со своими обязанностями;

- Органические средства — содержат парафин и разнообразные масла. Они разбавляются разными маслами и жирными кислотами;

- Алмазная паста – революционное решение, позволяющее моментально добиться блеска любой металлической поверхности.

Остановимся детальнее на последнем варианте шлифовки. Алмазная паста настолько эффективна, что полностью заменяет полировальный станок. Алмазное Вещество выпускается двух видов: марки АСН и АСМ (дорогие).

Паста для полировки металла

Алмазная паста имеет следующие преимущества:

- Точность. Синтетические алмазы позволяют максимально точно отполировать до блеска любое изделие из металла;

- Широкий спектр зернистости. На современном рынке можно найти более 12 типов зернистости;

- Простая эксплуатация позволяет проводить очистительные процедуры своими руками без применения специального инструмента;

- Алмазная паста требует наличия минимального инструмента: тряпки, воды и резиновых перчаток.

Таблица полиролей для металла Главным недостатком рассматриваемого средства для очистки является его высокая цена. В среднем алмазная паста на рынке расходных материалов стоит больше 500 рублей за 35 грамм вещества.

Методы полирования поверхности металла путем комбинирования различных способов и видов обработки поверхностей

Часто полировке подвергаются изделия без предварительной поверхностной обработки с неподготовленной, достаточно шероховатой поверхностью, имеющей грубый рельеф, что влечет за собой необходимость длительной электролитно-плазменной обработки, которая сопровождается снятием значительного слоя металла, и ведет к перерасходу электроэнергии.

Кроме того, в процессе обработки грубой разветвленной поверхности наблюдается явление, когда плотность тока на первой стадии обработки иногда вдвое выше, чем на заключительной стадии. Это связано с тем, что первоначальная площадь шероховатой поверхности, контактирующая с электролитом, по-видимому, вдвое больше, чем получаемая в результате обработки.

На практике полирование изделий лучше осуществлять в два этапа, на первом провести очистку и обезжиривание поверхности, а на втором этапе – собственно полировку. Очистка деталей перед полированием необходима потому, что при изготовлении изделий из металлов литьем, либо при их термообработке, даже в нейтральных средах не удается полностью избежать соприкосновения поверхности с окислительной средой (например, воздухом) в области высоких температур, когда происходит поверхностное окисление металла. С целью очистки перед полированием применяют такие виды обработки поверхностей как:

- галтовка

- подводное шлифование

- гидроабразивная обработка

- обработка чугунным песком

- обработка корундовой крошкой

- обработка ультразвуком

- химическое и электротравление