Конструкция и характеристика работы основных узлов координатно-расточного станка 2450

Схема действия основных координатно-расточного станка 2450

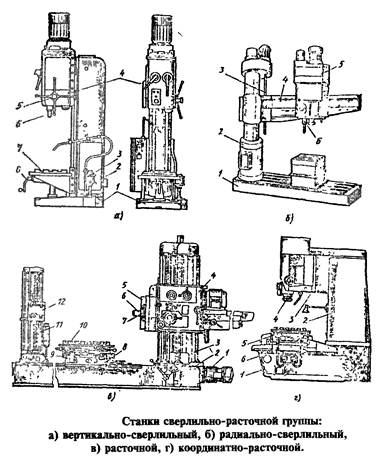

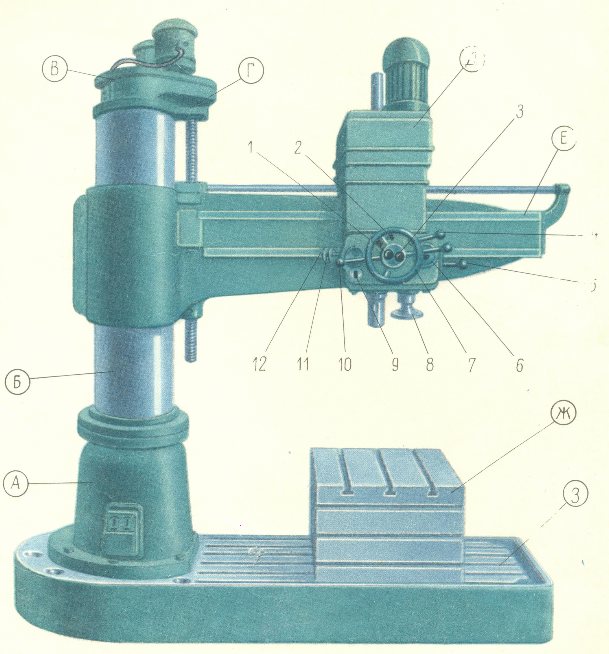

В инструментальном производстве находят одинаковое применение все три конструкции станков. Рассмотрим наиболее совершенный — станок третьей конструкции. Это — координатный разметочно-сверлильный и расточный станок модели 2450 с оптическим отсчетом перемещений.

По характеру движений основных частей такой станок (фиг. 93) подобен вертикально-фрезерному станку, но имеет еще одно дополнительное движение — вертикальную подачу шпинделя. Он состоит из станины 1 с установленным на ней электродвигателем, шпиндельной коробки 2, шпинделя 3, рабочего стола 4, его салазок 6Т механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются бесступенчато.

Отсчет перемещений стола

В данной конструкции наибольшую сложность и интерес представляют устройства для перемещений рабочего стола и отсчета их величины. Поперечное перемещение рабочего стола производится специальным электродвигателем или маховичками 11 и 12. От них движение передается червячной паре 14 и шестерне 15, расположенным на станине. Червячная передача и шестерня передвигают салазки с помощью установленной на них зубчатой рейки 16. Подобное же устройство служит и для продольных перемещений. Oho также состоит из червячной передачи 17, шестерни 18 и зубчатой рейки 19, соединенной с рабочим столом. Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков 11 к 12.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо иметь возможность произвести и точный отсчет величины этого перемещения. Такие отсчеты производятся по счетчику поперечного перемещения 10 и счетчику продольного перемещения 13. Счетчики указывают целые миллиметры и их половины с помощью цилиндрической измерительной линейки 21 для поперечного перемещения и линейки 22 для продольного перемещения, осветительных устройств 20 и 7 и оптических систем с окулярами 9 и 8, доводящих точность отсчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные полированные валики из нержавеющей стали, на поверхности которых нанесена точная и тонкая винтовая линия с шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств 7 и 20, попадают на зеркала 8 и 9, освещают винтовую линию линеек и несут ее изображение через призмы и линзы в окуляры оптических систем. В окулярах видны два параллельных штриха и увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

Перемещение стола

Посмотрим, как осуществить перемещение стола на заданную величину.

Предположим, что необходимо его передвинуть на 241,125 мм. Прежде всего нужно установить фактическое положение стола. Для этой цели риски оптического устройства устанавливают так, чтобы винтовая линия, видимая в окуляр, оказалась посредине между этими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После этого с помощью делительного барабанчика 5 и его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол маховичком 11, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают ± 0,01 мм.

Приспособления

Координатные станки снабжаются различными приспособлениями, придающими им широкую универсальность. Основными приспособлениями, которые имеются на координатных разметочно-сверлильных станках, являются:

- a. круглый делительный стол для обработки отверстий, расположенных по окружности

- b. круглый универсальный стол для обработки отверстий, расположенных наклонно к опорной поверхности детали.

Все координатные разметочно-сверлильные и расточные станки требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры и пыли. С этой целью они устанавливаются в особых закрытых и теплых помещениях.

Правила технического обслуживания радиально-сверлильных станков

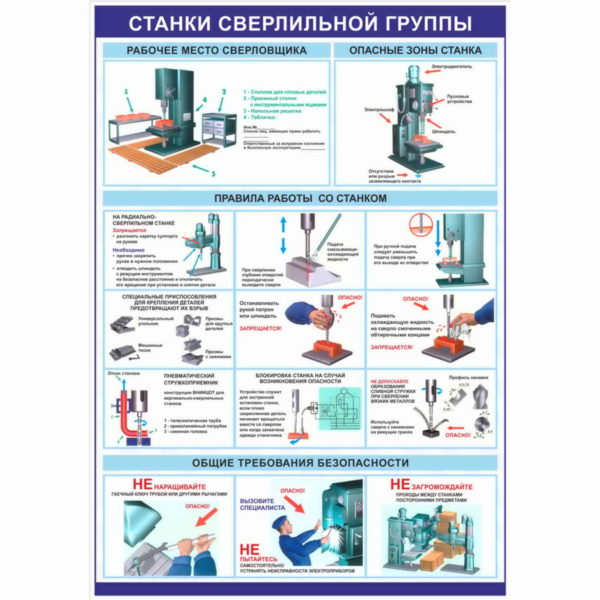

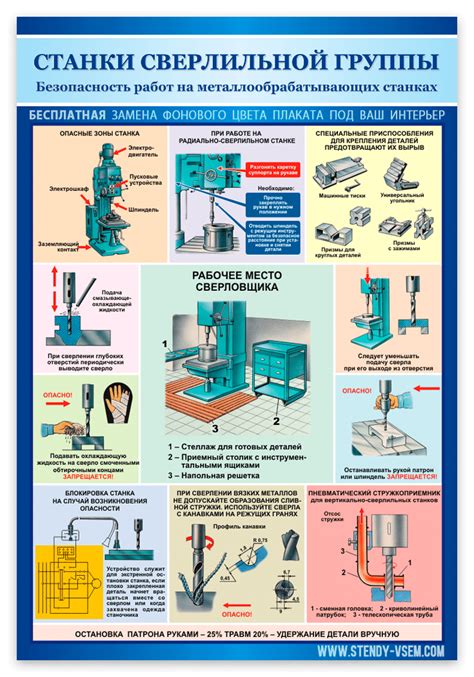

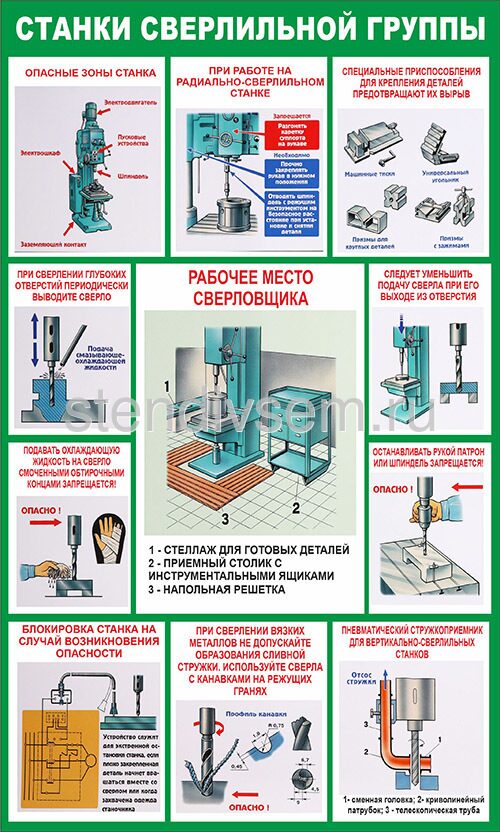

Обязательные работы по техобслуживанию по техническому обслуживанию разделяются на ежедневные, еженедельные, ежеквартальные и по окончанию смены. Каждый день необходимо проводить следующие виды работ:

- Проверить внешний вид агрегата – необходимо убедиться, что на деталях станка отсутствуют механические повреждения, трещины, царапины. Удалить пыль, стружку и грязь с поверхности станка при помощи металлической щётки и промасленной ветоши. Не допускается уборка стружки руками.

- Очистить или поменять фильтр – необходимо следить за чистотой масла.

- Смазывать и очищать конус шпинделя – перед каждой установкой инструмента.

- К еженедельным операциям по техническому обслуживанию относятся следующие обязательные проверки:

- Винтовой пары подъема корпуса – наличие смазки и анализ состояния механизма с целью выявления механических повреждений, заусенец, царапин и т.п. Проверить наличие смазки.

- Колонны станка – проверяется отсутствие механических повреждений, узел очищается от грязи и обрабатывается жидкой смазкой. При обнаружении царапин, заусенец, необходимо проверить верхний сальник. Он подлежит замене, если нарушена его целостность. Царапины зачищаются.

- Направляющих консоли – анализируется легкость перемещения сверлильной головки. При затруднённом движении блока удаляется пыль и грязь, проводится обработка жидкой смазкой. При необходимости регулируется перемещение сверлильной головки.

- Электродвигателей – проверяется состояние агрегата, кабелей и заземления, а также оценивается внешний вид двигателя, корпус очищается от пыли, грязи и масляных пятен.

Раз в квартал проводится техническое обслуживание станка с проверкой качества работы отдельных блоков и всего агрегата в целом, с корректирующими настройками:

- Зажима корпуса на колонне и наличие увода шпинделя при зажиме – для этого зажимают рукав на колонне. С усилием в 900Н на конце рукава, производя его поворот вокруг колонны. Зажим должен держать приложенную нагрузку. В случае ослабления зажима, а также увода шпинделя при зажиме более 0,35мм производят регулировку.

- Радиального биения отверстия шпинделя – проверяется у торца и на расстоянии 300 мм.

- Зажима каретки на рукаве – для этого на рукаве проводят фиксацию каретки, с усилием по оси в 2500 Н. Зажим должен держать приложенную нагрузку. В случае ослабления зажима проводят корректировку.

- Крепления деталей станка – проверяют надёжность фиксацию узлов, блоков станка, клемм электрооборудования.

- Перпендикулярности оси шпинделя к рабочей поверхности фундаментной плиты (жесткость) в продольной и поперечной плоскости.

- Параллельности траектории перемещения сверлильной головки по рукаву поверхности фундаментной плиты.

Конструктивные особенности сверлильно-расточных станков с ЧПУ

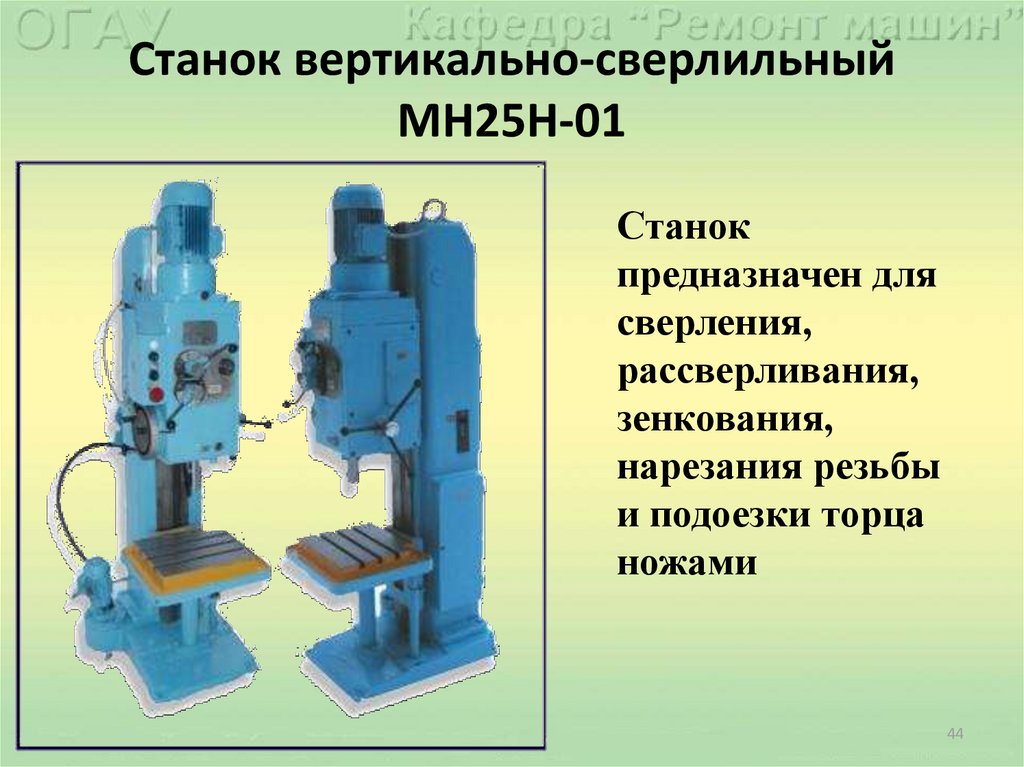

Сверлильные и расточные станки с ЧПУ используют при обработке сверлами, зенкерами, развертками, расточным инструментом отверстий в деталях без применения разметки и кондукторов.

Конструктивной особенностью этих станков является их высокая жесткость и точность. При позиционировании исполнительных органов станка точность достигает (0,25…0,05) мм; число управляемых координат три, в том числе одновременно управляемых две; дискретность задания перемещений 0,01 мм.

Столы сверлильных станков с ЧПУ имеют крестовую форму. Их устанавливают на опоры качения. Перемещение салазок и стола осуществляется с помощью передачи «винт — гайка качения». Для привода столов используют или электродвигатели постоянного тока, или шаговые двигатели с гидроусилителями крутящих моментов. Главный привод состоит из одноили двухскоростного асинхронного электродвигателя и коробки скоростей. Каждый станок комплектуют поворотным столом и резьбонарезным патроном.

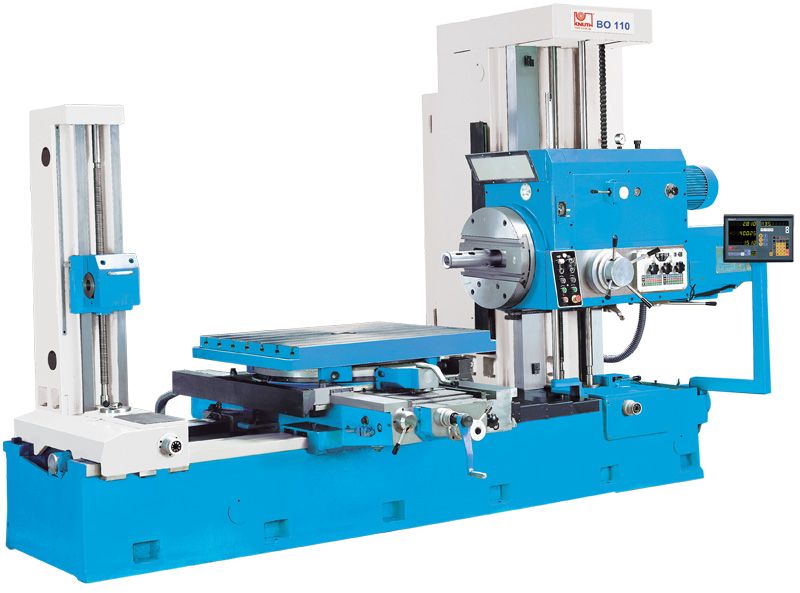

Расточные станки с ЧПУ изготовляют двух конструктивных видов: горизонтально-расточные и координатно-расточные. Наиболее широко используют горизонтально-расточные станки, не имеющие задних стоек и оснащенные поворотным столом. Они позволяют обрабатывать заготовку с двух сторон (при повороте стола на 180 ), а также взаимно перпендикулярные и наклонные отверстия с четырех сторон заготовки; обеспечивают высокопроизводительную обработку соосных отверстий. Станки оснащены выдвижным шпинделем диаметром 65…320 мм. Окончательную обработку отверстий на расточных станках с ЧПУ производят развертками, что позволяет повысить точность и качество обработки и не требует настройки инструмента на размер. В расточных станках с ЧПУ чаще применяют каленые направляющие качения, которые обеспечивают малые и стабильные силы трения, а также длительное сохранение начальной точности прямолинейных перемещений исполнительных органов. С целью повышения жесткости узлы станка, остающиеся в процессе обработки неподвижными, дополнительно фиксируют на направляющих с помощью специальных зажимов.

Точность расточных станков с ЧПУ соответствует классам П и В. Приводом главного движения чаще служит регулируемый двигатель постоянного тока в сочетании с коробкой скоростей, реже — асинхронный двигатель с многоступенчатой коробкой скоростей. Приводом подачи, как правило, служит регулируемый двигатель постоянного тока или высокомоментный электродвигатель. Для расточных станков системы ЧПУ позволяют программировать по прямоугольному циклу и под углом 45 к осям координат. Обеспечивая высокие скорости вспомогательных перемещений (до 5 м/мин), УЧПУ позволяют с панели управления вводить коррекции положения инструмента и подач, осуществлять управление в режиме ручного ввода данных. При выходе исполнительного органа в заданное положение ступенчатое или плавное торможение приводов подач обеспечивает точность позиционирования 0,01 мм.

Классификация сверлильного оборудования по универсальности его использования

Принято делить сверлильное оборудование на несколько групп по использованию в технологии изготовления деталей.

- Универсальные станки используются для производства самого широкого диапазона работ с металлом и другими конструкционными материалами. Подобные установки используют при изготовлении штучных деталей. При сверлении оператор может менять оснастку и заменять сверла (зенкеры, развертки и метчики), сообразуясь с технологической последовательностью обработки изделия.

- В массовом производстве универсальное оборудование задействуется редко, хотя при необходимости в технологической линии могут устанавливаться универсальное станочное оборудование. Его применяют исключительно для выполнения только определенной операции.

- Станки для сверления глубоких отверстий относят к группе специализированных. В подобных процессах применяют инструмент с устройствами для организованно подвода СОЖ. В технологических линиях детали переходят с одной установки на другую. Например, при необходимости последовательного сверления, зенкерования и развертывания отверстия. Качество и точность обработки на каждой последующей операции повышается.

- Специальные сверлильные станки выполняют только одну определенную операцию. Их используют в течение нескольких лет только для выполнения одной и той же операции.

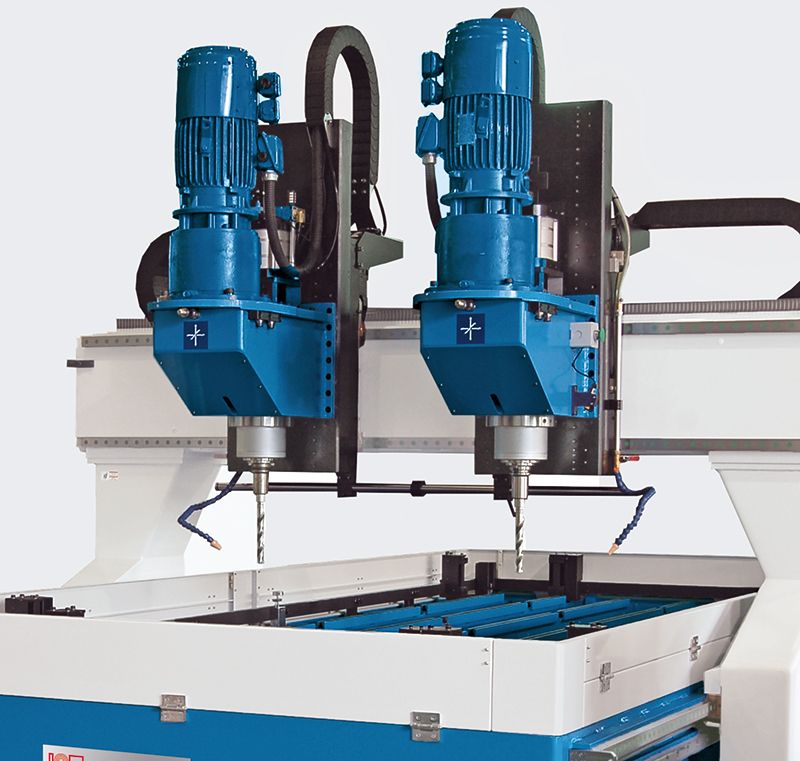

На подобном оборудовании используют определенные кондукторы и типы сверл. Например, при производстве двигателей на предприятии сверление блока цилиндров для последующей установки шпилек выполняется на многошпиндельном станке. Все отверстия располагаются на заданных местах. При постановке на сверление деталь четко ориентируется относительно базовых ориентиров, и фиксируется от смещения.

Потом сразу несколько сверл многошпиндельного станка формируют отверстия требуемого диаметра.

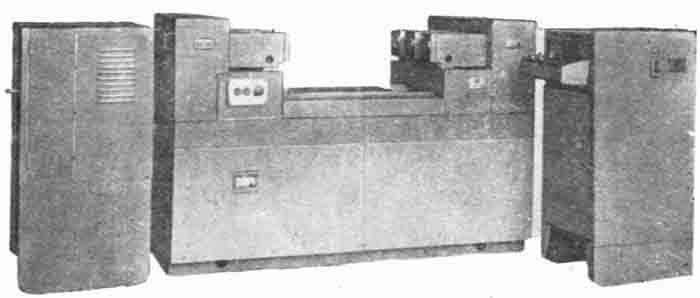

Односторонний алмазно-расточной станок 2706

Алмазно-расточной станок 2706 создан для растачивания цилиндрических отверстий. Он состоит из станины, сверху которой установлены два специализированных мостика, и между них на направляющих станины движется стол. Инструкция по эксплуатации станка 2706 говорит о том, что станок работает на основе электродвигателя, который установлен в станине и закрыт специализированным кожухом от попадания стружки.

Алмазно-расточной станок 2706

Для того, чтобы рассмотреть то, как он работает, вам понадобится электросхема. На станине также имеется гидростанция, которая осуществляет подачу масла в цилиндры, движущие механизмы станка. Схема работы показывает, что она управляется при помощи пульта и гидропанели. Если изучить паспорт изделия и его характеристики, то можно заметь, что все электрооборудование находится в специальном шкафу.

При выборе алмазно-расточного станка, обязательно просматривайте схему работы и паспорт устройства, потому как не все изделия работают по одинаковой схеме. Некоторые из них предусмотрены для того, чтобы более качественно обрабатывать детали различных двигателей. К тому же каждая модель алмазно-расточного станка рассчитана на создание определенных запчастей и приспособлений и иные детали невозможно будет обработать.

НС-12А станок сверлильный настольный. Назначение и область применения

Станок предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

Основные параметры сверлильного станка нс-12а:

- Максимальный диаметр сверления: Ø 12 мм

- Наибольшая глубина сверления: 100 мм

- Наибольшая высота обрабатываемой детали: 400 мм

- Расстояние от оси шпинделя до колонны (вылет шпинделя): 200 мм

- Скорость вращения шпинделя: 450, 710, 1400, 2500, 4500 об/мин

- Мощность электродвигателя: 0,65 кВт

- Масса станка: 120 кг

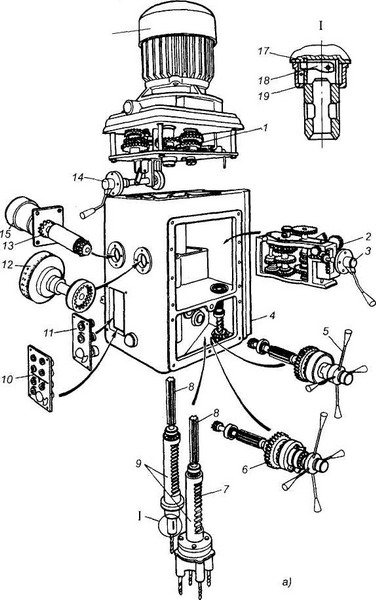

Шпиндельный узел

сверлильного станка нс-12 — самый сложный и точный узел в станке. Шпиндельный узел монтируется в шиндельной бабке. Основные детали шпиндельного узла:

- Шпиндель — вал, который вращается на 2-х радиально-упорных подшипниках внутри гильзы шпинделя;

- Гильза шпинделя (пиноль) — цилиндр, который смонтирован в шпиндельной бабке и имеет возможность осевого перемещения в пределах 100 мм.

Верхняя часть шпинделя имеет шлицы, для получения вращения от приемного шкива, нижняя часть имеет конус Морзе для крепления сверлильного патрона.

Шпиндель станка НС-12а получает пять скоростей вращения от пятиступенчатых шкивов привода, что обеспечивает выбор скоростей резания в диапазоне — 450, 710, 1400, 2500, 4500 об/мин.

Конец шпинделя

— наружный конус морзе КМ2, обозначение В18 по ГОСТ 9953 (Конусы инструментальные укороченные) — конус укороченный: D = 17,780 мм, длина конуса 37,0 мм.

Укороченному конусу В18 соответствует сверлильный трехкулачковый патрон 16-го типоразмера по ГОСТ 8522 (Патроны сверлильные трехкулачковые) с диапазоном зажима от 3 до 16 мм.

Пример условного обозначения сверлильного 3-х кулачкового патрона, типоразмера 16, с присоединительным конусным отверстием В18:

Патрон 16-В18 ГОСТ 8522-79

Конус Морзе инструментальный укороченный

Конус инструментальный — Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году.

Конус Морзе подразделяется на восемь размеров

— от КМ0 до КМ7 (на английском: MT0-MT7, на немецком: MK0-MK7).

Стандарты на конус Морзе: ГОСТ 25557 (Конусы инструментальные. Основные размеры), ISO 296, DIN 228. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Для многих применений длина конуса Морзе оказалась избыточной . Поэтому был введён стандарт на девять типоразмеров укороченных конусов Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), эти размеры получены удалением более толстой части конуса. Цифра в обозначении короткого конуса — диаметр толстой части конуса в мм.

Российский стандарт на укороченные конуса ГОСТ 9953

Конусы инструментов укороченные .

Российский стандарт на сверлильные патроны ГОСТ 8522

Патроны сверлильные трехкулачковые .

- B7 — конус МорзеКМ0 , D = 7,067 мм;

- B10 — конус МорзеКМ1 , D = 10,094 мм. Патрон4-В10 (0,5÷4 мм);

- B12 — конус МорзеКМ1 , D = 12,065 мм. Патрон6-В12 (0,5÷6 мм), Патрон8-В12 (1÷8 мм);

- B16 — конус МорзеКМ2 , D = 15,733 мм. Патрон10-В16 (1÷10 мм), Патрон13-В16 (1÷13 мм);

- B18 — конус МорзеКМ2 , D = 17,780 мм. Патрон16-В18 (3÷16 мм);

- B22 — конус МорзеКМ3 , D = 21,793 мм. Патрон20-В22 (5÷20 мм);

- B24 — конус МорзеКМ3 , D = 23,825 мм;

- B32 — конус МорзеКМ4 , D = 31,267 мм;

- B45 — конус МорзеКМ5 , D = 44,399 мм.

Где D

— диаметр конуса в основной плоскости.

Простота конструкции обеспечивает легкость управления, надежность и долговечность станков.

Отсчет глубины сверления производится по плоской шкале или упору.

Пятиступенчатые шкивы привода позволяют получать пять скоростей вращения шпинделя, что обеспечивает свободный выбор скоростей резания.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Станки НС-12А позволяют выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

Фото сверлильного станка НС-12а

Информация о файле

Л.: Машгиз (Ленигр. отд-ние), 1960. — 415 с.: ил.

В книге рассматриваются отечественные горизонтально-расточные станки. Излагаются правила эксплуатации и нормы точности; рассматриваются работы, выполняемые на горизонтально-расточных станках; методы и правила установки, выверки и закрепления

деталей; способы сверления, зенкерования, развертывания, растачивания отверстий; нарезание резьбы, обтачивание и фрезерование

поверхностей. Описывается режущий, вспомогательный и мерительный инструмент для обработки на расточных станках; приводятся

рекомендуемые режимы резания. Книга знакомит также с вопросами организации рабочего места, производительности труда, нормирования и правилами техники безопасности. Рассматриваются виды производства, технологический процесс, приводятся примеры обработки на расточных станках.

Книга предназначена в качестве учебного пособия для учащихся технических училищ и может быть использована для повышения квалификации мастеров и квалифицированных рабочих.

Предисловие.

Общие сведения о станках расточной группы и их классификация

Элементарные сведения о расточных станках.

Основные сведения о кинематике расточных станков

Движения в расточных станках.

Элементарные понятия о кинематических звене, паре, цепи и механизме.

Передачи, применяемые в расточных станках и их передаточные отношения.

Условные кинематические обозначения. Кинематическая схема. Настройка кинематических цепей станка.

Назначение и конструкции основных деталей И узлов расточных станков общего назначения

Станина.

Передняя стойка.

Шпиндельная бабка.

Устройство стола.

Задняя стойка.

Устройство горизонтально-расточных станков общего назначения

Типы горизонтально-расточных станков общего назначения и их технические характеристики.

Станок модели 262Г.

Общее устройство и движения рабочих органов станка модели 262Г.

Конструкция и кинематика узлов и механизмов станка.

Управление станком.

Смазка станка.

Регулировка станка.

Неполадки при работе на расточном станке и пути их устранения.

Паспорт расточного станка.

Испытание расточных станков.

Станки моделей 262Д и 2630.

Станок модели 2А613.

Станки моделей 2620 и 2622.

Станок модели 2620.

Кинематическая схема станка 2620.

Краткое описание устройства основных деталей, узлов и механизмов станка.

Управление станком.

Смазка станка.

Измерения перемещений подвижных органов станка; механизм точного останова по координатам станков моделей 2620А и 2622А и оптические устройства станков моделей 2620 и 2622.

Тяжелые универсальные горизонтально-расточные станки.

Горизонтально-расточной станок-колонка модели 2657.

Краткое описание конструкции, кинематики и управления станком.

Горизонтально-расточной станок модели 2654.

Кинематическая схема станка модели 2654.

Управление станком.

Мероприятия по повышению безопасности работы на расточных станках.

Тенденции развития и усовершенствования универсальных горизонтально-расточных станков.

Основные работы, выполняемые на расточных станках

Установка, закрепление и выверка деталей на столе или плите расточного станка.

Обработка цилиндрических отверстий.

Обработка ступенчатых и глухих отверстий.

Гашение вибраций.

Обработка наружных цилиндрических и торцовых поверхностей.

Обработка конических отверстий.

Фрезерование плоскостей и пазов.

Нарезание резьбы.

Методы контроля точности обработки отверстий в корпусных деталях

Проверка плоских поверхностей.

Проверка расположения осей отверстий относительно базирующих поверхностей детали.

Методы обработки систем отверстий

Метод пробных расточек.

Метод, непосредственных измерений.

Координатный метод.

Координация инструмента с осями отверстий по шаблонам.

Обработка с использованием кондукторов.

Выбор метода растачивания отверстий в корпусных деталях в зависимости от характера производства.

Организация труда и производства. Техническое нормирование. Хозяйственный расчет

Организация труда на предприятии. Современные системы и формы организации труда.

Организация рабочего места расточника.

Техническое нормирование.

Повышение производительности труда при работе на расточных станках.

Квалификация рабочего и тарификация работ.

Принципы организации заработной платы.

Себестоимость и хозяйственный расчет.

Технологический процесс механической обработки.

Разработка технологического процесса механической обработки.

Многопозиционная обработка деталей.

Технологическая дисциплина.

Рационализаторские предложения.

Приложение.

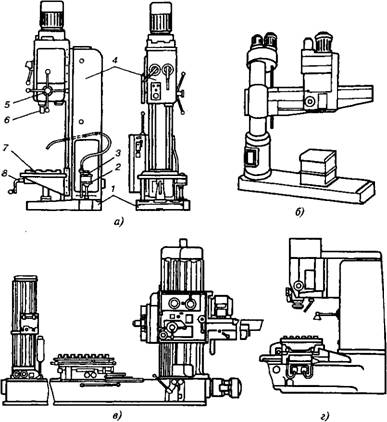

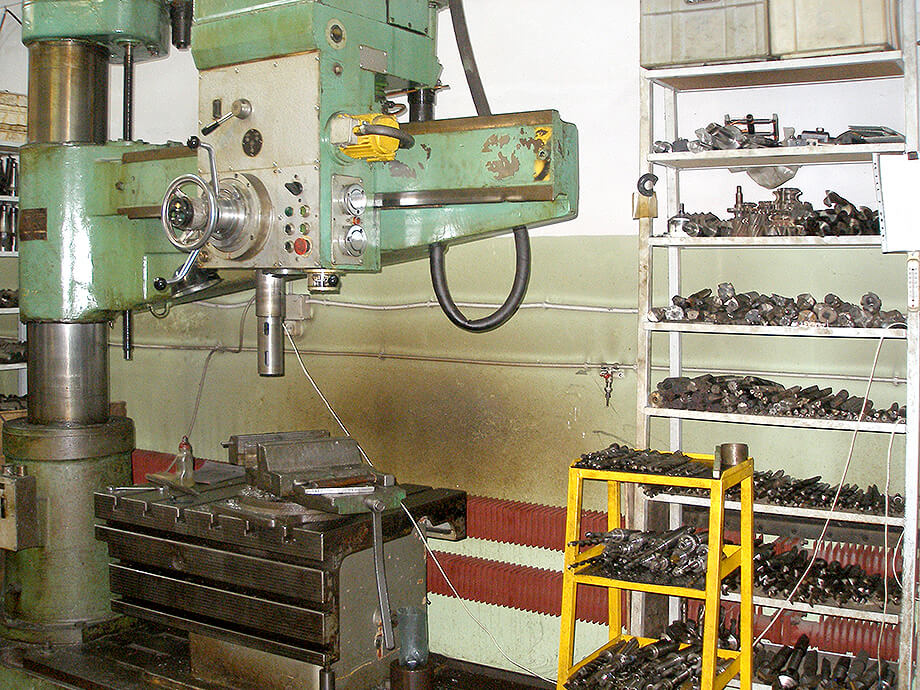

Радиально-сверлильные станки

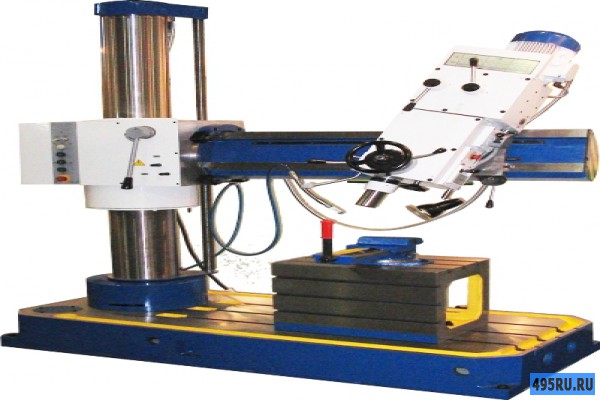

От вертикально-сверлильных радиально-сверлильные станки отличает конструктивная возможность совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

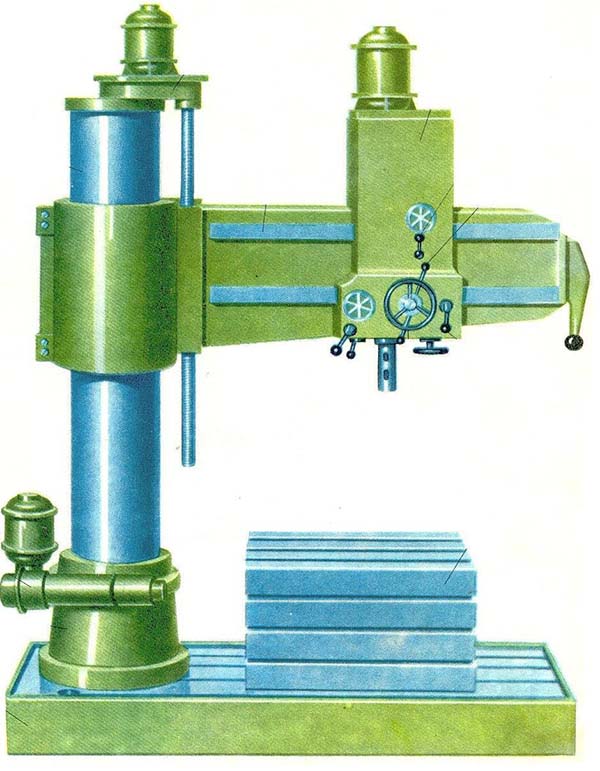

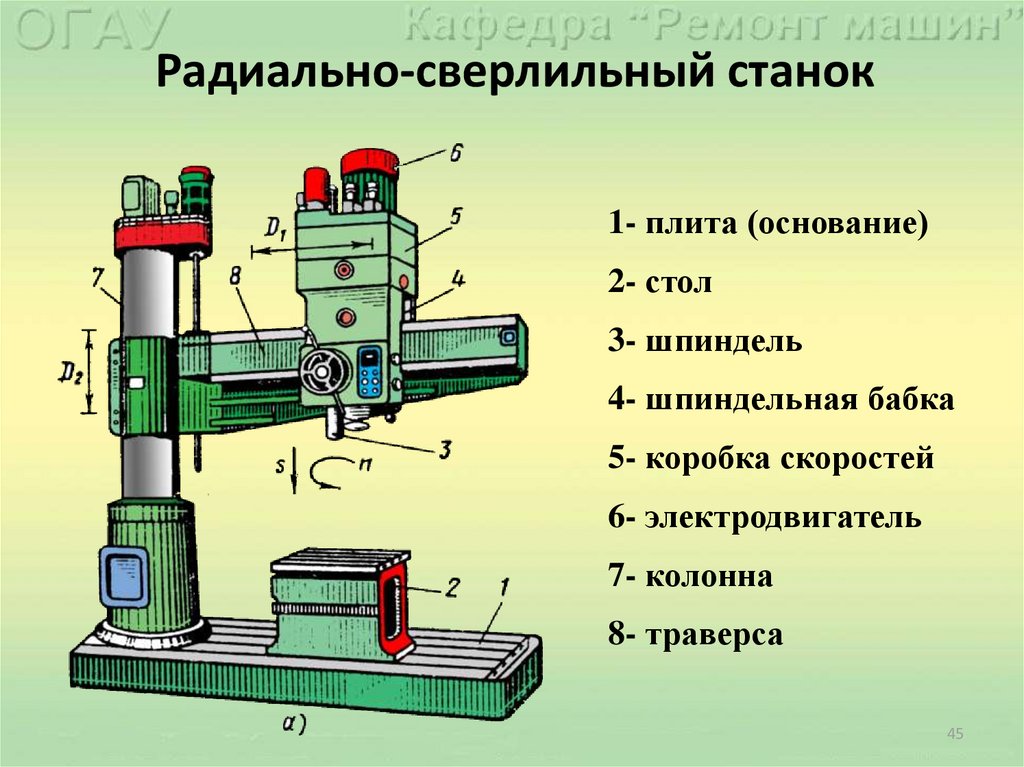

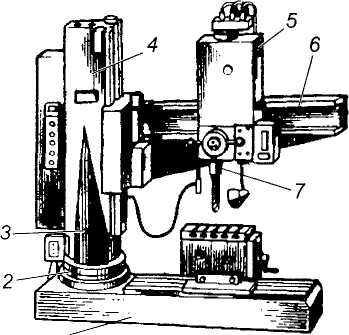

Радиально-сверлильный станок мод. 2554 (рис. 7) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливаются на приставном столе или непосредственно на верхней плоскости фундаментной плиты 1.

Рис. 6.

Радиально-сверлильный станок мод. 2554: 1 — плита; 2 — тумба; 3 -колонна; 4— гильза; 5— шпиндельная головка; 6 — траверса; 7— шпиндель

Шпиндель 7 со сверлильной головкой может перемещаться вертикально по направляющим гильзы 4, в радиальном направлении по траверсе 6, а также вместе с траверсой 6 и гильзой 4 поворачиваться вокруг оси неподвижной колонны 3. Эти три движения позволяют устанавливать инструмент по любым координатам. Реверсирование шпинделя осуществляется с помощью фрикционной муфты. Траверса 6 механически перемещается вертикально по гильзе 4 с автоматическим отжимом в начале и зажимом в конце хода.

Сверлильная головка оснащена механизмом автоматического выключения подачи, срабатывающим по достижении необходимой глубины сверления. Станок снабжен системой предохранительных устройств исключающих возможность его поломки вследствие перегрузок.

Рис. 7.

Основные детали станка мод. 1Н125 (2Н135): о — общий вид сверлильной головки; б — кинематическая схема; 1 — коробка скоростей; 2 — коробка подач; 3, 5, 14 — рукоятки управления; 4 — корпус сверлильной головки; 6, 7, 9, 13 — механизмы управления; 8 — шлицы шпинделя; 10, 11 — панели управления; 12 — лимб; 15 — электропривод ускоренного перемещения шпинделя; 16 — электродвигатель.

Основные характеристики

Выбор наиболее подходящей модели может осложниться по причине формирования просто огромного ассортимента. Основными критериями выбора назовем нижеприведенные моменты:

- Тип станка. Для тяжелых заготовок больше всего подходит радиально-сверлильные станки, для малых — вертикальные.

- Показатель мощности. От этого показателя напрямую зависит производительность. Мощность во многом зависит от типа устанавливаемого электрического двигателя. Однако, с увеличением мощности существенно повышается показатель расхода электроэнергии.

- Небольшие модели, предназначенные для применения в гараже или домашней мастерской, могут питаться от сети 220 В. Профессиональное оборудование может работать от сети 380 В. Это связано с тем, что трехфазные электродвигатели обладают большей мощностью и производительностью.

- Максимальный диаметр получаемого отверстия — еще один важный критерий, который следует учитывать. Он во многом зависит от особенностей шпинделя и показателя мощности устанавливаемого электродвигателя. Как правило, тест проводится при обработке стали 45.

- Частота вращения шпинделя. Этот показатель зависит от особенностей конструкции устанавливаемого редуктора. Современные модели позволяют регулировать частоту вращения шпинделя. Выбор более подходящего показателя проводится с учетом типа материала, который обрабатывается на станке.