Особенности станка для изготовления гвоздей.

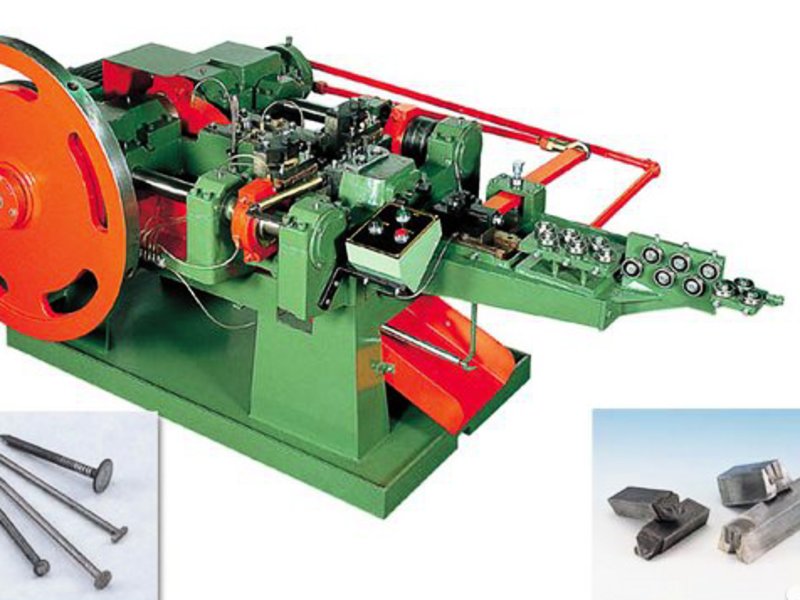

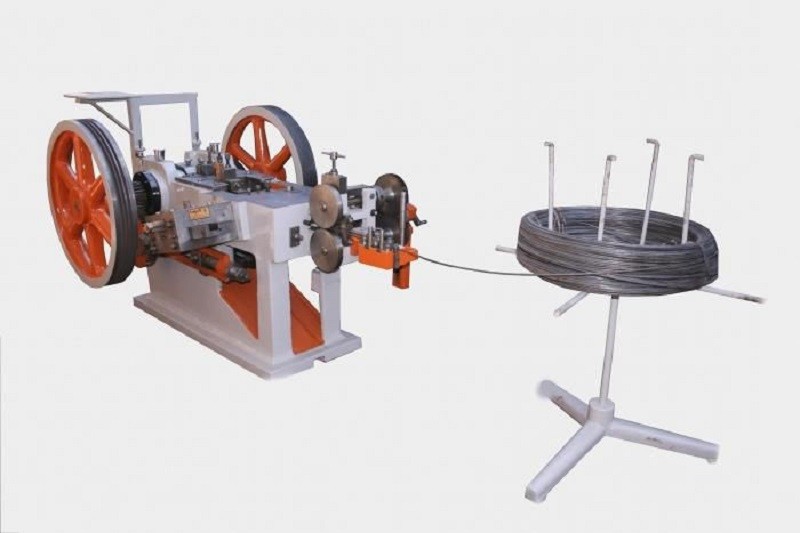

Самой главной особенностью, которой обладает станок для изготовления гвоздей, является то, что работает он полностью в автоматическом режиме. Единственной операцией, которую в данном случае приходится выполнять вручную, становится смена бобины с проволокой. Кстати, то, что проволока продается именно в бобинах существенно облегчает весь процесс, так как бобины, закрепленные на специальном держателе станка, просто разматываются, что обеспечивает длительный непрерывный процесс производства.

Все станки для изготовления гвоздей можно разделить на 4 категории:

- станки, способные выпускать гвозди диаметром до 2,1 мм и длиной до 60 мм;

- станки, производящие гвозди диаметром до 4 мм и длиной до 120 мм;

- станки, выпускающие гвозди диаметром до 6 мм и длиной до 200 мм;

- станки, изготавливающие гвозди диаметром до 9 мм и длиной до 320 мм.

Независимо от категории станка все они могут быть названы универсальными, так как способны выпускать гвозди различного типа в зависимости от введенных в начале процесса производства настроек, например, тарные, строительные, финишные или толевые гвозди, гвозди с плоской или конической шляпкой.

Среди других технических характеристик, которыми обладает это оборудование, самыми важными являются:

- вес станка — в зависимости от конструктивных особенностей станок может весить от 800 кг до 2 тонн;

- мощность станка — выбирается на основании планируемого количества выпускаемой продукции и может варьироваться от 3 до 20 кВт;

- производительность станка — в зависимости от категории оборудования станок может выпускать от 100 до 600 штук гвоздей за минуту работы.

Еще одной особенностью этого оборудования, основанной на его автоматическом режиме работы, является то, что мастерам, которые на нем работают, не требуется обладать высокой квалификацией или проходить какое-либо дополнительное обучение. Кроме того, для производства гвоздей не потребуется и большого количества рабочих. Например, в том случае, если производственное помещение оборудовано одним подобным станком, достаточно двух человек для того, чтобы выполнить все этапы работы быстро и удобно.

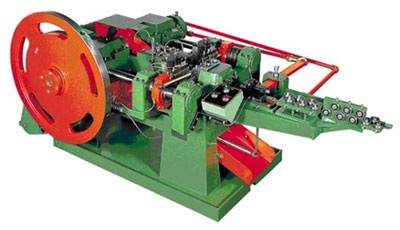

Проволочно-гвоздильные автоматы

Какой станок для изготовления гвоздей надо приобрести, чтобы обеспечить высокую эффективность производства и широкий ассортимент изделий? На рынке имеется большой выбор агрегатов. Мощность их колеблется от трех до двадцати кВт. От мощности и типа аппарата зависят его основные параметры:

- скорость производства гвоздей в минуту (от 100 до 600);

- диаметр проволоки (от 1,8 до 9 мм);

- длина метизов (от 12 до 320 мм).

Производство гвоздей может принести неплохой доход

Модели станков

Рассмотрим подробнее, что собой представляет станок гвоздильный. В настоящее время подобные агрегаты, работают в автоматическом режиме. Практически только одна операция выполняется своими руками – замена бобины с проволокой.

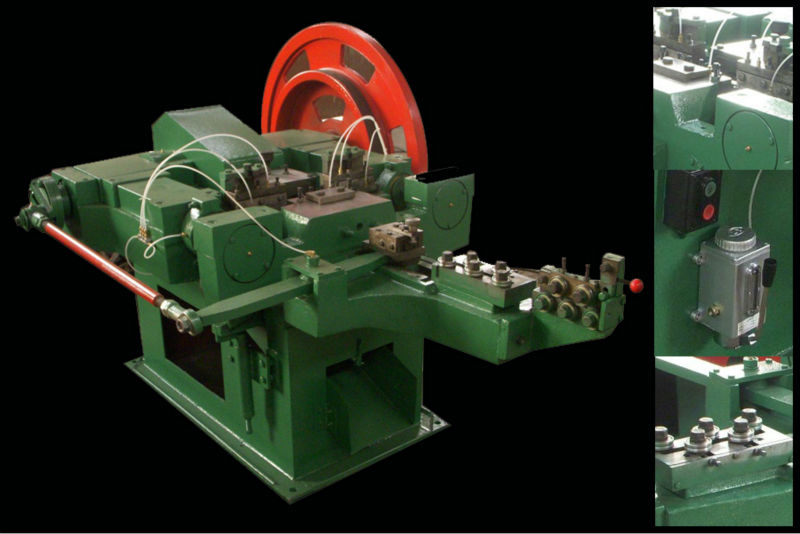

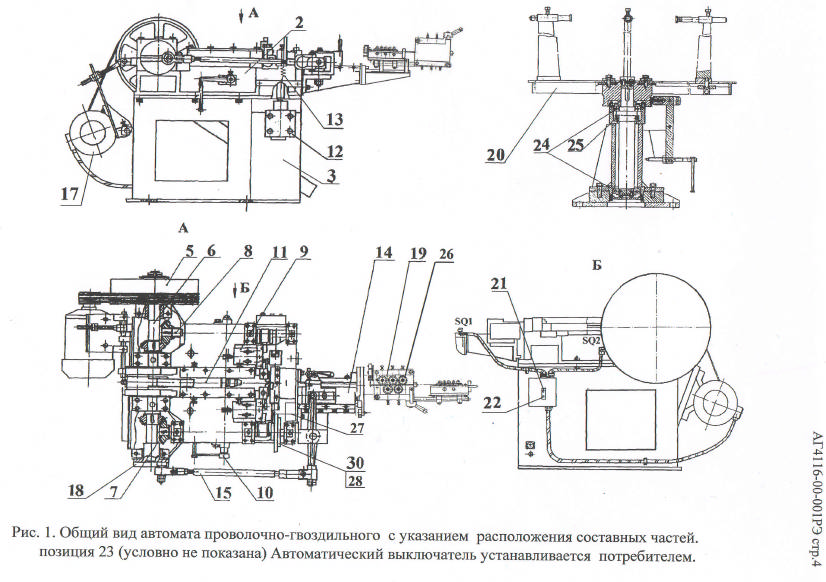

Станочное оборудование российского производства отличается хорошим качеством и надежностью. Одним из наиболее известных является автомат АГ4116. Его технические характеристики:

- мощность его электродвигателя – 5,5 кВт;

- производительность – 300 – 400 шт./мин.;

- минимальный диаметр гвоздя – 1,8 мм, максимальный – 4,2;

- минимальная длина – 13 мм, максимальная – 250.

Предприятие-производитель ОАО «Тяжпрессмаш» (г. Рязань) гарантирует бесперебойную работу станка 10 и более лет и предлагает другие модели – АГ4115, АГ4117, отличающиеся производительностью и функциональными возможностями.

Азовский завод кузнечно-прессовых автоматов выпускает проволочно-гвоздильный агрегат КО 9.117.02. Его параметры:

- мощность – 5,5 кВт;

- производительность – 525 штук в минуту;

- длина изделий – от 13 до 150 мм; максимальный диаметр проволоки 5 мм.

Пользуются популярностью модели автоматов АГМ 2, АГ4316 и др.

Принципы работы

Агрегаты подразделяются на:

- производящие гвозди фиксированных размеров (от 1 до 2,8 мм в диаметре и от 9 до 50 мм длины);

- универсальные (изготавливают изделия разных размеров).

Второй вариант более дорогой по стоимости.

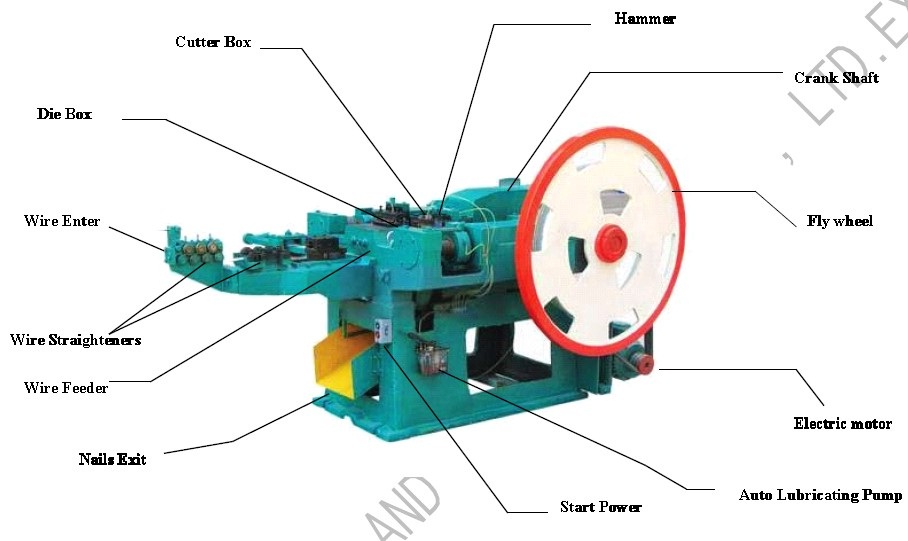

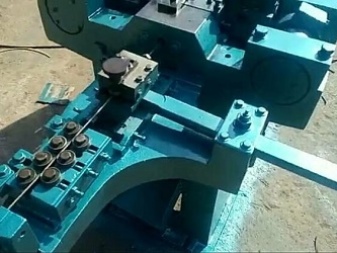

Цикл по производству гвоздя складывается из четырех действий:

- Проволока подается в аппарат, закрепляется и захватывается автоматом.

- Происходит ее нарезка заданной длины.

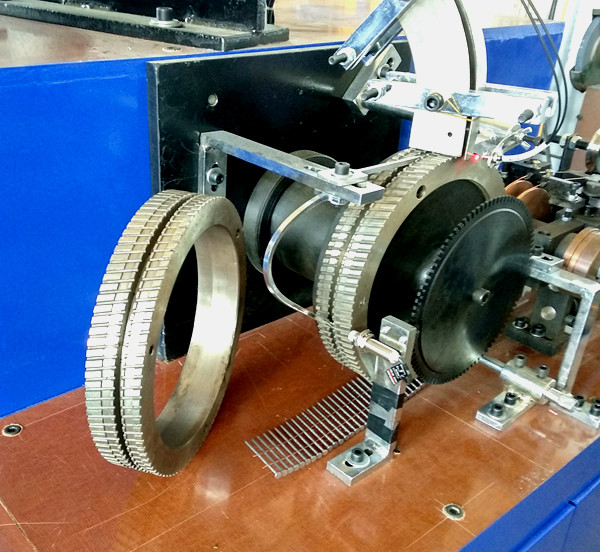

- Заготовка зажимается пуансонами, формируется шляпка гвоздя. Она может быть гладкой, с насечкой, декоративной и т. д. По методу формирования шляпки, станки разделяются на работающие по принципу ударного действия и роторные. В первом случае головка гвоздя фиксируется мгновенным ударом, во втором – формируется давлением. Такие автоматы создают меньше шума и реже выходят из строя.

- Обратная сторона гвоздя заостряется.

При полной загрузке агрегат может выработать до трех тонн изделий за смену. Стоимость станков колеблется от 90 тысяч до 1 млн. руб., что вполне доступно представителям малого и среднего бизнеса.

Аппарат для гвоздей

Что понадобится

Для изготовления изделий потребуется помещение, сырье и производственная база. Все 3 компонента вполне доступны, поскольку процесс производства ни особых условий – давления, влажности, ни сложных технологических операций не требует.

Сырье

Абсолютное большинство гвоздей производится из низкоуглеродистой стали марки Ст. 1, СТ.2, Ст. 3, Ст. 5, Ст. 10, Ст. 15. Материал изготавливается на любом металлопрокатном производстве, регламентирует параметры проволоки ГОСТ 3283-74. Поставляется проволока в бобинах весом от 0,7 до 1,8 т. Последнее имеет значение не только для стоимости материала, но и для оборудования: при большом весе бобины приобретать аппарат для разматывания придется более солидный.

Абсолютное большинство гвоздей производится из низкоуглеродистой стали марки Ст. 1, СТ.2, Ст. 3, Ст. 5, Ст. 10, Ст. 15. Материал изготавливается на любом металлопрокатном производстве, регламентирует параметры проволоки ГОСТ 3283-74. Поставляется проволока в бобинах весом от 0,7 до 1,8 т. Последнее имеет значение не только для стоимости материала, но и для оборудования: при большом весе бобины приобретать аппарат для разматывания придется более солидный.

Цена варьируется в довольно больших пределах – от 24 до 35 тыс. р. за тонну, так как определяется характером материала и диаметром проволоки для производства гвоздей.

- Например, для изготовления оцинкованных гвоздей можно использовать обычную стальную проволоку, а затем покрывать цинком готовые изделия. Можно поступить иначе и приобрести оцинкованную проволоку. Сырье в этом случае обойдется дороже, но за счет отсутствия такого энергозатратного этапа, как оцинковка само производство будет дешевле. Выбор здесь зависит от поставщика.

- Для производства закаленных гвоздей понадобится высокоуглеродистая сталь, прошедшая термическую обработку. Этот вид сырья намного дороже, да и производство гвоздей обходится недешево. Обычные закаленные гвозди являются лишь побочной продукцией, так как их сфера применения ограничена.

Очень важным является контроль сырья. Необходимо организовать проверку не только веса бобины, но и характеристики проволоки: цвета, марки стали и прочего.

Еще один нюанс – тара. Как правило, упаковывают готовые гвозди в картонные коробки, причем изделия ссыпаются в ящики на последней стадии изготовления.

Про оборудование для производства гвоздей, его цену, погорим ниже.

Оборудование

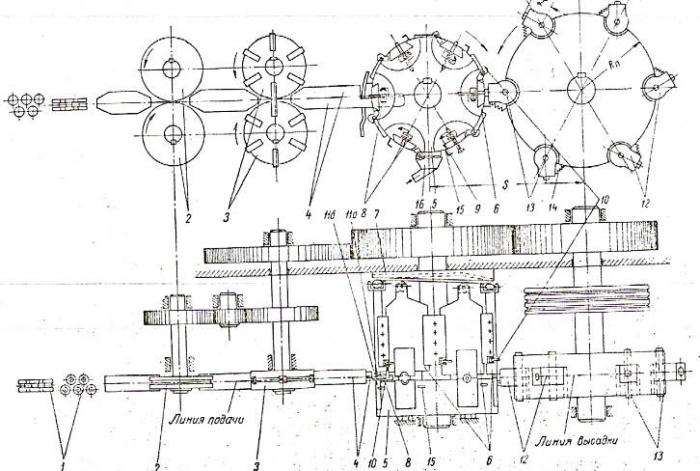

Мини-цех по изготовлению гвоздей можно открыть даже в помещении обычного гаража, настолько компактно соответствующее оборудование. Самая простая производственная линия состоит из 2 модулей.

- Тельфер – устройство для разматывания бобины. Самый простой ручной аппарат с грузоподъемностью до 2 тонн стоит около 20 тыс. р. и считается достаточным для небольшого производства. Автоматический обойдется дороже.

- Проволочно-гвоздильный автомат или станок (или мини-станок для производства гвоздей) – выпускается множество самых различных аппаратов, ручных и многофункциональных. Здесь выбор зависит от объема предполагаемого производства и от вида гвоздей. Чтобы не ошибиться при рассмотрении вариантов, учитывают следующие факторы:

- мощность – колеблется от 3 до 20 кВт, что является определяющим для объема готовой продукции;

- возможность изготавливать гвозди разной длины – от 12 до 32 мм;

- возможность работать с проволокой разного диаметра – от 1,2 до 9 мм. Эта опция значительно расширяет ассортимент;

- скорость производства – в среднем составляет диапазон от 100 до 600 изделий в минуту;

- регулировка диаметра головки позволяет выпускать разного вида гвозди – финишные, строительные, толевые и так далее;

- вес – это имеет значение при выборе помещения. Устройство массой в 0,7 тонн можно расположить и в гараже, но аппарат весом в 2 тонны потребует прочного бетонного фундамента.

- Резьбонакатная машина появляется на линии, если предполагается выпуск винтовых гвоздей разного рода. Аппарат управляется контроллером и осуществляет накатку согласно заданным параметрам.

Потребуется специальный модуль и в том случае, если готовые изделия покрываются дополнительным слоем – латунью, медью, цинком. При достаточно больших объемах производства оказывается более выгодным оцинковывать изделия на месте, чем использовать готовую проволоку.

Цена станка для производства гвоздей зависит от всех перечисленных факторов, а также от страны-производителя. Оптимальным на сегодня считается продукция тайваньского производства. Диапазон цен весьма широк – от 350 тыс. р. до 900 тыс. р. Оборудование уже бывшее в употреблении можно приобрести по куда меньшей цене – от 120 тыс. р. Можно попытаться также изготовить станок для производства гвоздей своими руками.

Теперь вы знаете, сколько стоит станок для производства гвоздей, далее вы найдете модель бизнес-плана по производству, которая по отзывам наиболее приемлема.

Это видео расскажет, что такое станок для производства гвоздей:

Технология производства

Сырье

Плюс бизнеса заключается в том, что для производства требуется только один расходный материал — проволока.

Согласно ГОСТ 283-75, гвозди изготовляют из проволоки:

- фасонного сечения — из низкоуглеродистой стальной термически необработанной проволоки без покрытия по НТД.

Продается она в бобинах весом от 150 до 2 000 кг. Проволока должна быть прочной. К примеру, тонна стальной проволоки стоит порядка 32-36 тысяч рублей. Когда сбыт будет налажен, можно будет закупать сырье крупными объемами, что приведет к снижению его цены.

Раньше гвозди изготавливали из бронзы или кованого железа, но в современном производстве используется обычно сталь, нередко с покрытием для предотвращения коррозии в тяжелых условиях или просто для улучшения адгезии. Обычные гвозди для древесины, как правило, изготавливают из мягкой низкоуглеродистой стали (около 0,1% углерода, остальное железо и, возможно, следы кремния или марганца). Для производства гвоздей по бетону используют высокоуглеродистую сталь с содержанием 0.5-0.75% углерода.

Виды

Перечислим основные виды:

- Гвоздь обычный, строительный;

- Винтовой;

- Дюкерт;

- Гребенчатый (ершёный, рифленый);

- Шиферный;

- Кровельный (толевый);

- Финишный;

- Гвоздь по бетону и металлу.

Размеры

Большинство стран, за исключением США, используют метрическую систему для описания размеров. Если, например, на упаковке указан размер 2.0×50 то меньшее число — 2 мм — это диаметр, а большее — 50 мм — означает длину.

Промышленное изготовление проволочных гвоздей в домашних условиях

Обыкновенные гвозди изготавливают из необожженной проволоки. Материалом служит литое железо с характеристиками:

- С 0,18-0,25%;

- Р 0,02 – 0,06%;

- сопротивление на разрыв при удлинении не более 28%, 45-50 кг/мм2, полученное томасовским процессом.

Зазубренные гвозди производят из проволоки, которую после волочения отжигают, подвергают травлению разбавленной серной кислотой с последующим гашением известковым молоком и сушкой. Затем протягивают и выпрямляют на деревянных щеках.

Гвозди с тонкими шляпками большого диаметра, включая толевые, изготавливают из высококачественного Сименс-мартеновскую литого железа с характеристиками:

- С 0,03%;

- Р до 0,03%;

- сопротивление на разрыв при удлинении до 34% и одновременном уменьшении диаметра до 75%, 34-37 кг/мм2.

После волочения до диаметра, близкого к заданному, проволоку отжигают, удаляют с нее окалину и повышают жесткость, протягивая в 1 ход.

На штукатурные, трубные, бочарные костыльки идет проволока из литого железа, полученная томасовским методом, которую подвергают отжигу, снова протягивают и дважды волочат до получения установленного диаметра.

Для гвоздей с большими шляпками различных форм (полукруглая, алмазная и пр.) берут волоченную не отожженную Сименс-мартеновскую проволоку.

Отожженная и оцинкованная проволока используется при производстве скоб, фиксирующих колючую проволоку на столбах при установке проволочных заграждений.

На какие факторы следует обратить внимание при покупке

Выбирая станок для производства гвоздей, нужно обязательно посмотреть на такие его параметры, как:

Максимальная длина выпускаемого гвоздя. У современных станков этот показатель может колебаться в больших пределах — от 12 мм до 20 см.

Диапазон диаметров стержней изготавливаемых гвоздей. Может составлять 1.2-9 мм.

Производительность. У современного оборудования может колебаться в пределах 100-600 изделий в минуту.

Отсутствие или наличие функции регулировки размера шляпки.

Работают все гвоздильные станки от сети в 380 В

Разумеется, при выборе оборудования, помимо всего прочего, нужно обратить внимание на его габариты и вес. То есть на то, насколько хорошо оно подходит для работы в том помещении, в котором будет использоваться. Наиболее удобными в применении считаются полностью автоматизированные установки

Однако высокая стоимость — это, конечно, то что отличает такие станки для производства гвоздей. Цена на современное автоматизированное оборудование может колебаться в пределах 120-1000 тыс. рублей

Наиболее удобными в применении считаются полностью автоматизированные установки. Однако высокая стоимость — это, конечно, то что отличает такие станки для производства гвоздей. Цена на современное автоматизированное оборудование может колебаться в пределах 120-1000 тыс. рублей.

Несмотря на относительную простоту конструкции изготовить станок для производства гвоздей своими руками получится вряд ли. Да и обойдется его сборка также недешево. Ведь даже самый маленький гвоздильный станок состоит из множество узлов и деталей, изготовление которых все равно придется заказывать токарю. Так что начинающему бизнесмену лучше все же купить, пусть даже самую недорогую, но готовую модель.

Применяемое оборудование

Производство гвоздей основано на применении следующего оборудования:

- проволочно-гвоздильные станки-автоматы. Они могут отличаться как по мощности, так и по производительности. Чаще всего применяется такое оборудование со значением первого показателя, находящегося в пределах 3кВт…20кВт;

- галтовочные агрегаты. Предназначены для удаления обсечки и других разнообразных остатков, таких как продукты коррозии (ржавчина), налет грязи, пятна технологических масел. По принципу работы эти установки подразделяются на галтовочные:

- барабаны;

- устройства вибрационного типа. На сегодняшний день используются наиболее часто;

- роторные агрегаты. По эффективности являются конкурентами предыдущих приспособлений;

- шпиндельные установки. Повышенная сложность сужает круг потенциальных пользователей. Между тем, устройства данного типа обеспечивают наивысший уровень качества обработки;

- оборудование для нанесения антикоррозионного слоя гальваническим способом (если требуется по заключенному договору между заказчиком и производителем). В эту группу входят:

- гальванические ванны. Заполняются раствором электролита. В этих емкостях размещаются аноды и подлежащие обработке изделия;

- источник/батарея постоянного тока, оснащенная устройством, позволяющим осуществлять регулировку выходного напряжения;

- устройство, обеспечивающее нагрев электролитического раствора до рабочей температуры;

- станок, с помощью которого затачиваются ножи проволочно-гвоздильного станка-автомата. Как работать на этом устройстве, можно узнать, просмотрев видео. Чтобы запустить ролик, наведите курсор на картинку, которая размещена ниже, а потом действуйте в соответствии с высветившейся на мониторе ПК подсказкой.

Оборудование гвоздильного цеха

Если экономическое обоснование бизнес-плана производства гвоздей даёт решительно высокий результат прогнозируемой прибыли, то лучше уж начать производство не с одного домашнего станка, а сразу с мини-цеха. В настоящее время трудно даже предположить, что с поставками оборудования для такого производства могут возникнуть какие-то проблемы. Любой заказ на рынке оборудования быстро удовлетворяется поставщиками, на его выполнение уходит минимальное время. Всё дело лишь в том, чтобы перечислить деньги компании, которая занимается продажей станков и механизмов.

Трудно сказать, какие станки лучше выбрать для бизнеса – отечественные или зарубежные. Дело в том, что технология производства гвоздей совершенствовалась столетиями, и в основном принципы работы всех станков очень схожи. Основное отличие оборудования – это цена на него. Не всегда есть смысл платить большие деньги за иностранное оборудование, если оно работает по тому же принципу, что и более дешёвое – отечественное. Ведь отечественные станки используют ту же проволоку, что и китайские, работают по той же самой технологии.

Выбирая станок-автомат, нужно обратить внимание на его технические характеристики и сравнить их с характеристиками другого аналогичного станочного оборудования. Перечислим основные характеристики станка по изготовлению строительных гвоздей:

- сечение проволоки, с которыми работает аппарат;

- время на изготовления одного изделия;

- возможность изготовления изделий разного размера;

- пределы регулирования радиуса шляпки.

И всё же предприниматели покупают станки, которые не очень дорого стоят. Определяющим фактором выбора оборудования является его цена. А как раз она-то на гвоздильные аппараты очень сильно разнится. Например, сейчас наш автоматический станок АГ4116 стоит 920 000 рублей, а аналогичный станок из Китая может стоить 540 000 рублей. Не трудно предположить, на чём остановит свой выбор бизнесмен. Учитывая, что основные характеристики станков похожи.

Конечно, для перемещения проволочных бобин потребуется какое-то подъёмное оборудование. Если цех оборудован в гараже, то больше подойдёт ручная таль-подъёмник с возможностью перемещения на роликах по направляющим под потолком. Такой тельфер можно купить за 15 тысяч рублей, и проблем с подачей бобин к станку больше не будет.

Капитальные затраты и потребность в первоначальном финансировании

Оборудование необходимое для производства стоимостью 2472300 рублей получено в лизинг. 30 % (741690 рублей) стоимости оборудования выплачено авансом лизингодателю. Оборудование принято на баланс предприятия «Фастех». В связи с этим по нему выплачивается налог на имущество в размере 2,2 % остаточной стоимости.

Собственный капитал составляет 829775,6 рублей.

Кредит в размере 779248 рублей на финансирование оборотных средств (в частности закупка сырья, заработная плата всего персонала и первичная аренда производственного помещения).

Товарный кредит в размере 103877 рубля – оснащение офиса и расходы на канцелярию.

Таким образом, суммарный объем инвестиций в данный проект составил 4185201 рублей.

Как сделать оборудование для производства гвоздей своими руками

Изготовление гвоздей является одним из самых рентабельных производственных процессов. Для полного рабочего цикла понадобится специальное оборудование и несколько дополнительных приспособлений. Важным этапом является ознакомление со спецификой конструкции гвоздильного станка и принципа его действия.

Описание гвоздильной конструкции

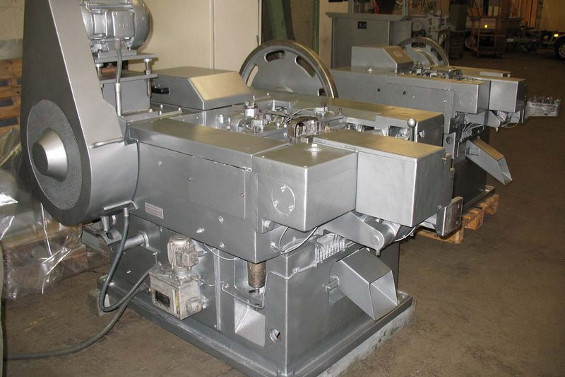

Станок для изготовления гвоздей

Современное оборудование для производства гвоздей представляет собой сложный производственный комплекс, который предназначен для выполнения нескольких типов операций. Из-за этого сделать его своими руками будет весьма проблематично.

Основным материалом изготовления является проволока, сделанная из стали, меди или латуни. Она поставляется в бухтах, поэтому перед началом производства необходимо выполнить ее обработку – размотку и выпрямление. Затем можно приступать к производству готовой продукции.

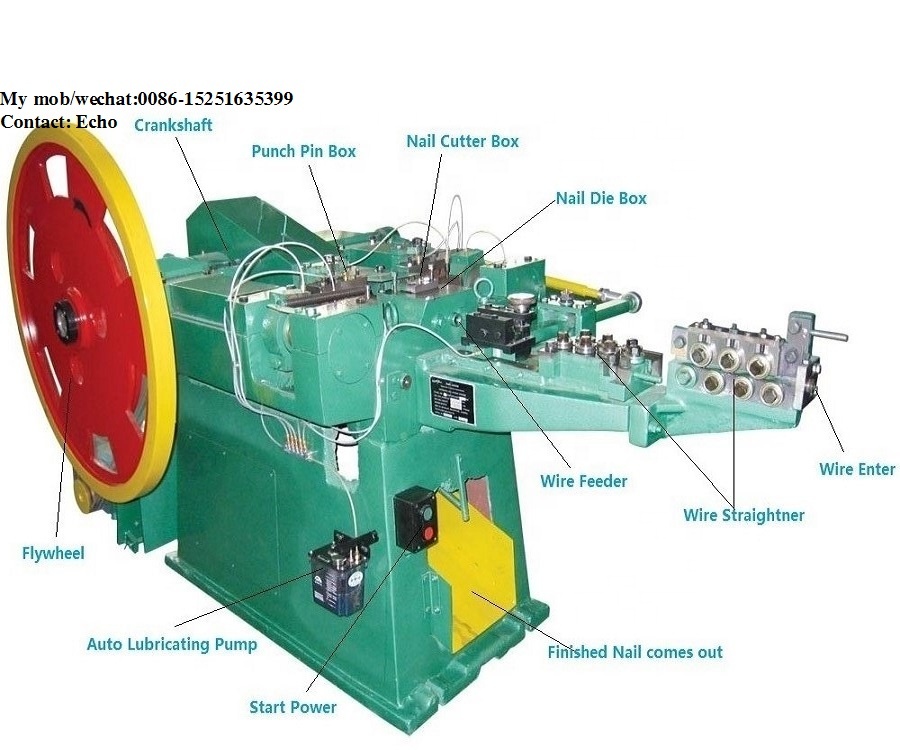

Этапы производства гвоздей с помощью специального станка.

- Установка проволоки в захватывающий механизм оборудования.

- Протяжка заготовки, в результате которой она выравнивается.

- Формирование шляпки гвоздя. С помощью винторезных головок выполняется фиксация заготовки. Деформация конца проволоки происходит с помощью ударного механизма. В результате этого выполняется расплющивание и формирование шляпки.

- Заготовка протягивается на заданную длину. Пара резаков с двух сторон делают обрезание, тем самым формируя острый конец гвоздя.

Это общее описание процесса производства с помощью гвоздильного станка. Несмотря на незначительную разницу в компоновке моделей оборудования технология производственного процесса остается неизменной.

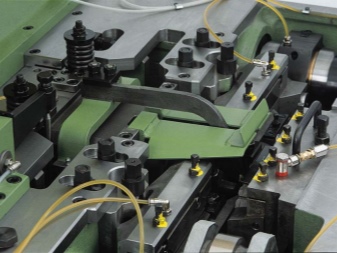

С целью оптимизации расходов по закупке оборудования размоточное устройство можно сделать своими руками. Оно представляет собой конусную металлическую конструкцию, установленную на опорной вертикальной стойке.

Перечень основных технических характеристик

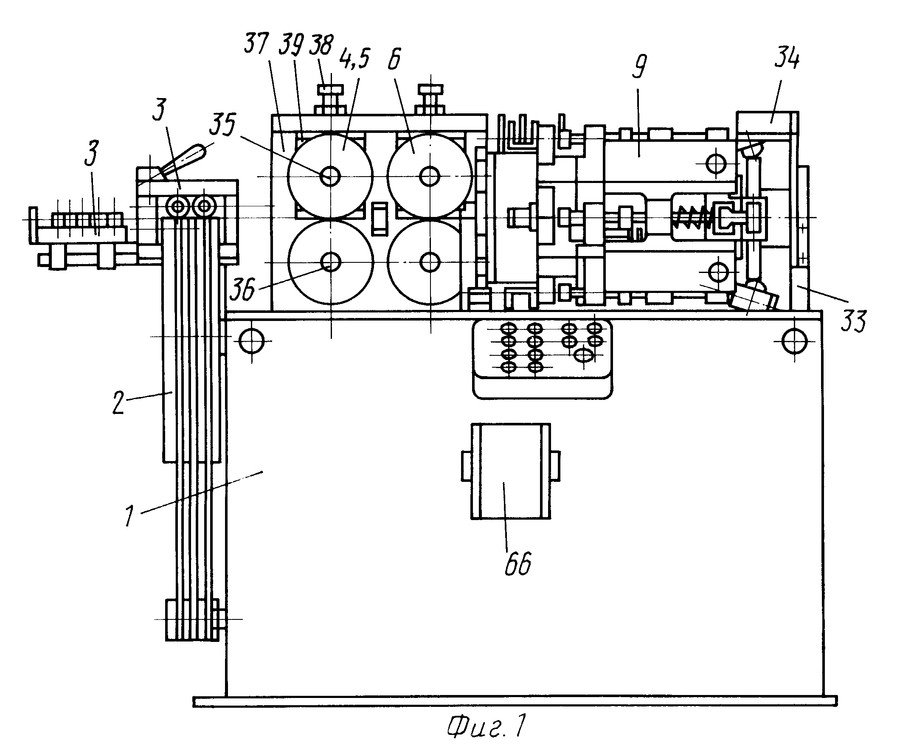

Общая схема работы оборудования

Следующим этапом является определение требуемых технических и эксплуатационных качеств станка. Определяющим показателем гвоздильного оборудования является его производительность, т.е. скорость изготовления аппаратом готовой продукции. Но кроме этого следует учитывать ряд других факторов.

Привод всех движущихся механизмов зачастую осуществляется через кулачковые узлы. Они соединяются с электродвигателем. От него зависит скорость выполнения операций, а также максимальный диаметр стальной заготовки.

Настройка оборудования осуществляется с помощью регулировки узлов подачи проволоки, установки усилия воздействия ударного механизма для формирования шляпки гвоздя.

Таким образом можно установить частоту работы всех механизмов станка.

Основные технические характеристики оборудования для изготовления гвоздей:

- максимальный и минимальный диаметр стержня;

- пределы изменения длины заготовки;

- производительность;

- масса и габариты оборудования;

- потребляемая мощность электродвигателя.

Диаметр шляпки готового гвоздя зависит от сечения проволоки. Ударный механизм имеет стандартный размер. В процессе производства можно лишь изменить величину усилия воздействия на заготовку.

Преимуществом современных аппаратов для производства гвоздей является практически полная автоматизация их работы

Важно правильно настроить первичные параметры и своевременно подавать проволоку в захватный узел станка

Дополнительное оборудование

Устройство для очистки гвоздей

Кроме вышеописанного к производственной установке для оптимизации процесса производства рекомендуется приобрести несколько дополнительных агрегатов. Они предназначены для последующей обработки гвоздей и их упаковки.

Используемая проволока имеет защитный слой смазки, который предотвращает ее ржавление в процессе хранения. Однако это придает готовому изделию нетоварный вид. Поэтому для окончательной обработки гвоздей рекомендуется приобрести или сделать своими руками промышленный вращающийся барабан.

Он представляет собой емкость, установленную на опорную конструкцию. С одной стороны подключается привод от электродвигателя. Барабан заполняется небольшим количеством каустической соды и готовыми гвоздями. В процессе вращения происходит очистка поверхности изделий. После такой обработки гвозди полностью готовы к упаковке.

Для детального ознакомления с принципом работы станка по производству гвоздей рекомендуется посмотреть видеоматериал:

Начало бизнеса

Чтобы начать бизнес по производству гвоздей с нуля при минимальном уровне инвестиций потребуется порядка $ 7 тыс. для приобретения станка б/у. Для организации производства необходимо помещение с площадью 35-40 м2. Подойдет вместительный гараж или небольшой бокс.

Для планомерной реализации бизнес-модели потребуется составление экономических документов. В качестве такого документа выступает бизнес-план. Проектирование документации должно осуществляться в несколько этапов. После сформирования готовой коммерческой идеи на основании примеров готовых бизнес-планов необходимо составить свой документ с учетом особенностей вашей модели. Впоследствии для анализа составленного документа необходимо привлечь финансовых консультантов, которые способны указать на недостатки и неучтенные особенности в структуре бизнеса. В результате получаем готовый бизнес план производства гвоздей с финансовыми расчетами.

Требования к помещению

Помещение для производства может быть приобретено руководителем проекта или оформлено им в аренду. При его выборе, необходимо руководствоваться размерами производственной площади, рассчитанными с ориентированием на регламентируемые нормы, отраженные в правовых актах. Технологическая линия, сформированная базовым перечнем оборудования, требует 25 квадратных метров.

Гвоздильный станок

Не стоит снимать в аренду помещение, являющееся элементом жилого многоквартирного дома, поскольку производственный процесс отличается повышенным шумом, который может стать причиной конфликтов с жильцами ввиду нарушений производителем их нормального уровня жизни. К тому же, законом запрещено размещение производства в жилых помещениях.

Обзор видов

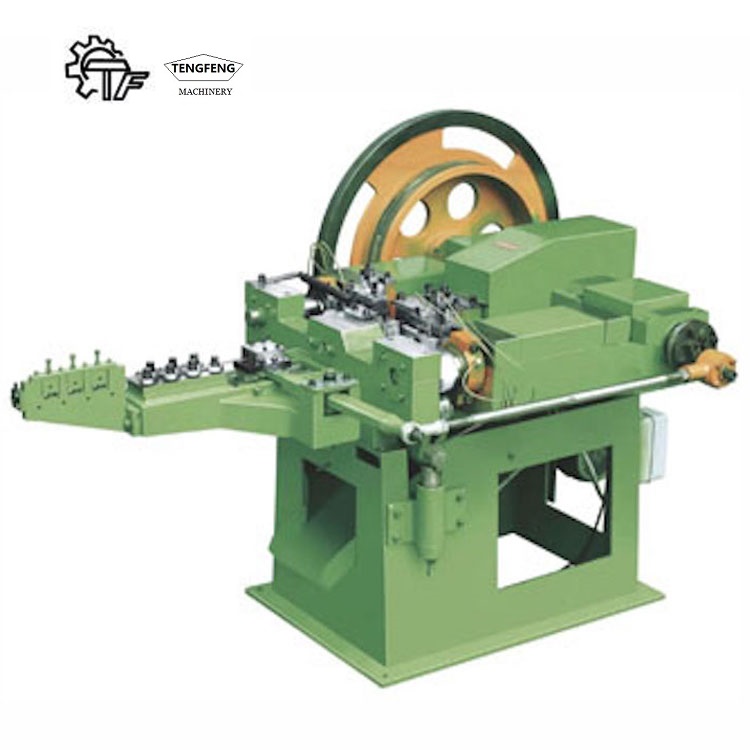

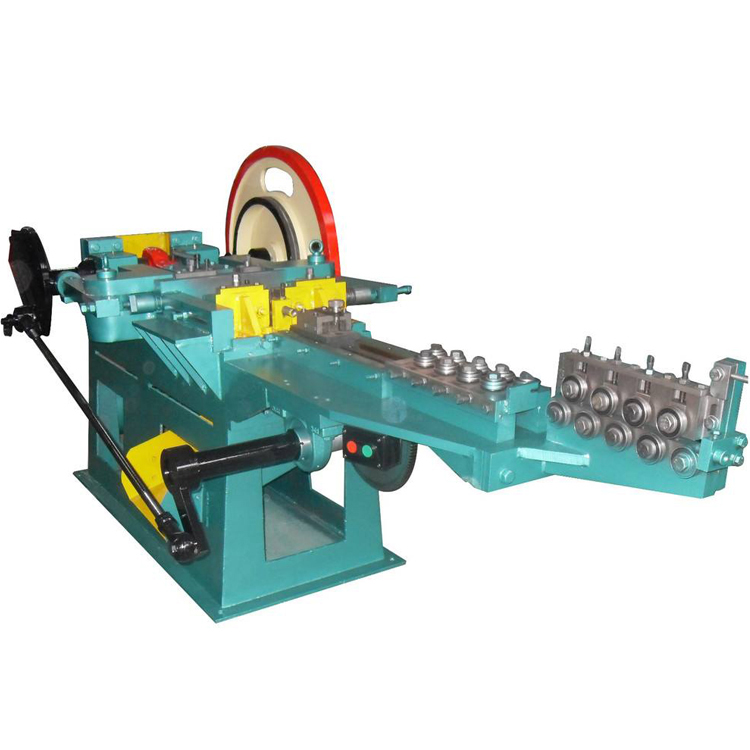

В целом любой станок или мини-станок может быть одной из двух возможных разновидностей:

- пресс-автомат;

- ротационный агрегат.

Первый относится к устройствам ударного типа и не подходит для массового производства. Такие станки достаточно шумные во время работы, у них часто ломаются важные механические части, их требуется периодически смазывать маслом, для того чтобы они сохраняли свою работоспособность.

Ротационные устройства оснащены высокоточным числовым программным управлением, у них выше производительность и работают они гораздо тише. В зависимости от модели станок может быть мощным, предназначенным для производства большими партиями, или устройством, разработанным специально для малого производства деталей, – в процессе работы уже на начальных этапах фиксируются основные параметры.

Между собой такие станки отличаются по нескольким основным характеристикам.

- Мощность. Этот параметр у фабричных моделей может достигать 20 кВт. Но стоит помнить, что более мощные модели потребуют намного больше производительных ресурсов от мастерской.

- Скорость производства также у всех разная. В среднем фабричный станок на профессиональном уровне может выдавать около 500 или 1000 гвоздей в минуту, все зависит от модели и заявленных параметров.

- Длина готовой продукции тоже может быть разной, и это один из параметров, по которым подбирают станок для мастерской.

- В зависимости от плотности и диаметра проволоки, используемой в производстве, меняется и ширина изделий.

- На некоторых станках можно изготавливать гвозди разного вида. Универсальность модели – один из важных критериев для некоторых фабрик.

- Вес станка также важен, если он выбирается для домашней мастерской. Для обычного пола подойдет агрегат весом до тонны. Для всего, что больше по весу, потребуются специальные условия эксплуатации, иначе пол просто провалится прямо под оборудованием в разгар работы.

На что в итоге падет выбор, зависит от спектра и сложности поставленных задач. В зависимости от этого выбирается и тип оборудования. Для домашней мастерской или небольшого цеха больше подойдет мини-станок с проволокой, мощности в 5 кВт вполне хватит на производство тонны изделий. Может, гвозди в итоге и получатся всего одного типа, но будут по итогу простыми и качественными. Многофункциональные агрегаты стоит покупать, если у вас есть большое помещение и планы на масштабное производство строительных метизов.

Как найти каналы сбыта готовой продукции

Организовать сбыт продукции в розницу и мелким оптом можно прямо при производстве, открыв небольшой магазинчик «на стороне», либо организовав доставку необходимого количества гвоздей на заказ.

Хотя, конечно, в первую очередь, нужно ориентироваться на покупателей крупных оптовых партий, желательно – постоянных. К такой категории покупателей можно отнести:

- Строительные магазины и базы металлопроката

- Компании, занимающиеся строительством

- Фирмы, занимающиеся производством мебели

Наладить контакты можно при помощи «холодных звонков», посредством подачи объявлений в тематических СМИ или размещением на тематических интернет-форумах. Возможно, в первое время для привлечения клиентов придется прибегнуть к демпингу – снижению цен в сравнении с конкурентами. Но издержки вполне компенсируются объемами закупок.

Не забудьте, что обсудить понравившуюся бизнес-идею, вы можете с другими читателями на форуме блога.

Расчет окупаемости

Отталкиваясь от вышеперечисленных данных, объем производства будет равен 20 т в месяц. Планируемый доход составит 1 000 000 руб. в месяц, себестоимость изготовления — 817 940 рублей. Валовая прибыль равняется 18 060 руб., административные расходы и налоги будут уплачиваться в сумме 51 000 руб. в месяц. Чистая прибыль будет составлять 131 055 руб. в месяц, чистая рентабельность равна 13%.

При приобретении нового станка данный проект окупится через 5,3 месяца, при приобретении б/у станка ценой 420 000 руб. длина окупаемости составит 3,3 месяца.

Этот простой и эффективный бизнес-план поможет вам сделать первые шаги в бизнесе по изготовлению и реализации гвоздей.

4 Особенности работы станков

Надо сказать, что если приниматься за масштабное производство гвоздей, то одним станком не обойтись. Даже если планируется производить только гладкие крепежные элементы, то кроме гвоздильного автомата потребуется еще и галтовочное устройство (барабан), с помощью которого происходит очищение изделия от остатков масла, обсечки, а также избавление от коррозийных следов и следов грязи. Кроме того, это позволит наносить на крепежные элементы цинковое покрытие для антикоррозийного эффекта.

В качестве вспомогательного оборудования понадобится также станок для затачивания отрезных ножей, поскольку они время от времени будут терять остроту.

Оборудование для затачивания отрезных ножей

Оборудование для затачивания отрезных ножей

Если производство не ограничится только гладкими гвоздями, а станет расширяться до крепежей, в которых наличествует винтовая или кольцевая накатка, то в список покупок войдет еще и автомат накатного типа. Такой автомат часто сопровождается наличием ролика-сегмента. Для этого оборудования сырьем являются гладкие крепежные элементы, которые уже были произведены на предыдущем оборудовании и очищены с помощью галтовочного процесса. Таким образом, для того чтобы производственный цикл был полным, понадобится покупать оба станка: как гвоздильный, так и накатной.

Производство бобинных крепежных элементов, которые используются в работе с пневмопистолетами, требует наличия станка-колпатора. Такой станок напаивает готовые изделия на проволоку, а для процесса производства можно использовать гладкие, винтовые или ершенные заготовки.

Исходя из сказанного, можно утверждать, что при желании организовать процесс производства гвоздей полного цикла понадобится приобретать практически весь ассортимент оборудования. Однако на начальных этапах, или же в случае если не планируется разворачивание большого производства, есть смысл задуматься о том, чтобы приобрести мини станок для изготовления гвоздей. Конечно, высокой производительности на этом оборудовании добиться не удастся, но и цена на его приобретение гораздо меньше. Нужно отметить, что для начала такой вариант будет более приемлемым.

Средняя цена бобины с проволокой составляет чуть более двадцати тысяч рублей. К этой сумме стоит добавить стоимость электроэнергии, зарплату работникам и, возможно, стоимость аренды помещения. Требований к помещению, предназначенному для цеха, немного, но их тоже нужно учитывать. Главное – организовать хорошее освещение и подключение к трехфазной электросети не менее чем на 380 В. Несложные подсчеты показывают, что для выхода на окупаемость хотя бы в течение года необходимо производить не менее четырех тонн гвоздей в месяц.