Виды ремонта

Существует три эффективных способа восстановить конвейерную ленту:

- механический – наложение латки, закрепляемой специальными элементами;

- холодная вулканизация – с применением специального клеевого состава;

- горячая вулканизация – нагрев материалов и клея до определенной температуры, именно этот вид ремонта является наиболее эффективным.

В зависимости от вида и характера повреждений используют один из этих методов.

Холодная вулканизация

Полотно предварительно очищают скребком, осушают влажной тканью. На поврежденную поверхность наносят состав из клея с отвердителем (10%), интенсивно втирают для глубокого проникновения внутрь. После высыхания прокатывают роликами 4 и 12 мм. Отремонтированное полотно запускают в эксплуатацию через 6-8 часов. Для ремонта требуется мало времени, а стык получается прочным. Этот способ подходит для помещений с чистым, сухим воздухом.

Горячая вулканизация

Поверхность полотна, латки и клея прогревается до нужной температуры, после чего делают вулканизацию. Дополнительно требуется специальная бумага, разделительное полотно, промежуточная, обкладочная резина. Такое восстановление можно проводить при отрицательных температурах. Получается высокопрочное соединение. Однако этот метод довольно сложен но наиболее популярен. Данную работу выполняют специально обученные сотрудники компании.

Источник

Типы выпускаемых резинотканевых лент

Встречаются самые разные типы конвейерных лент. Главная классификация проходит по тому, при каких условиях находится в эксплуатации изделие. Выделяют несколько самых разнообразных типов резинотканевых полотна для конвейера:

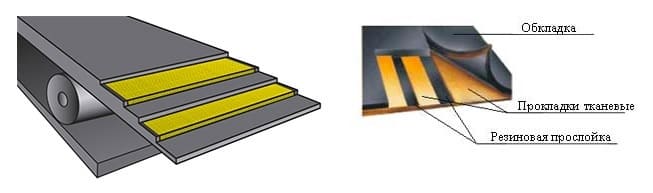

- С очень приличным количеством подкладок. При этом с двух сторон есть резиновая обкладка. В большинстве случаев применяется брекерная прокладка с резиновыми бортами.

- Довольно огромную популярность получили многопрокладочные, с обоими сторонами расположена прокладка из резины. Изготовители делают резиновые борты, благодаря им исключается вероятность выпадения деталей.

- Многопрокладочное резинотканевое полотно с односторонней резиновой обкладкой и нарезными болтами.

- Встречается в продаже полотна с одной и 2-мя кладками, а еще резиновой обкладкой.

Аналогичная классификация транспортерных лент считается ключевой, каждая группа разделена на некоторые подгруппы с собственными некоторыми особенностями. Конкретные виды конвейерных лент считаются многофункциональными, могут применяться для перевозки разных материалов. Лента транспортерная резинотканевая мм может также обозначаться по области температуре, при которой проходит использование.

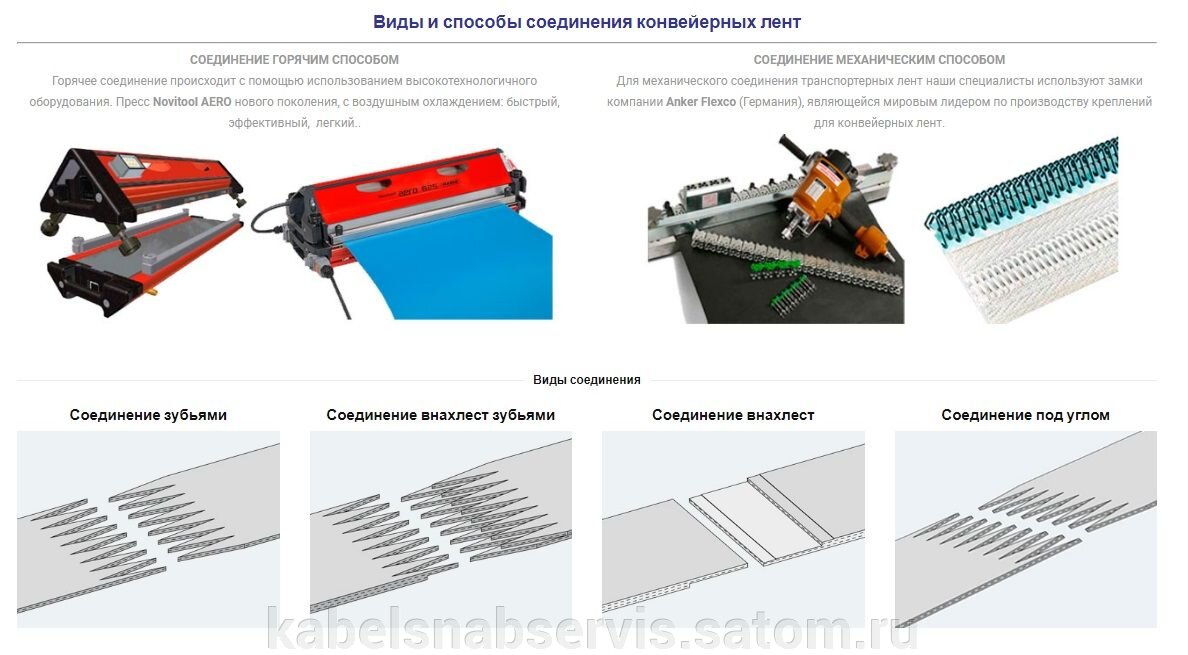

Соединение транспортерной ленты горячим способом

В продаже можно встретить достаточно большое количество специальных составов, которые применяются для восстановления конвейерной ленты. Горячая вулканизация конвейерных лент – весьма распространенная технология, так как под воздействием высокой температуры и давления происходит склеивание двух основ. Довольно большое распространение получили синтетические и натуральные каучуковые смолы, которые при расплавлении создают надежное соединение. Оборудование для стыковки конвейерных лент и специальные составы позволяют добиться прочности, которая на 10% меньше изначального показателя. При стыковке методом горячей вулканизации можно добиться высокой прочности. Подобная технология характеризуется следующими преимуществами:

- Проводимая стыковка конвейерных лент позволяет достигнуть высокой прочности в месте стыка.

- Проводимая вулканизация транспортерной ленты позволяет достигнуть равномерности слоя в месте стыковки.

- Нет зазора в месте крепежа. За счет этого обеспечивается равномерность хода изделия по роликам и другим фиксирующим элементам.

- Есть возможность провести процедуру даже при низкой температуре окружающей среды, а также сильном запылении помещения. Именно поэтому существенно упрощается поставленная задача, для горячей вулканизации не требуется специальное помещение.

- Высокая степень гибкости получаемого стыковочного шва. За счет этого есть возможность провести установку изделия на механизме, который может транспортировать вещество по сложной траектории.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Именно поэтому поставленная задача существенно упрощается и ускоряется.

- Есть возможность использовать технологию горячей стыковки для ленты, которая может использоваться для транспортировки самых различных материалов.

- Долговечность получаемого изделия. Как показывает практика, применяемая технология позволяет продлить эксплуатационный срок в несколько раз.

- Лента может эксплуатироваться в том же температурном режиме, что и до проведения технологии стыковки.

Приведенная выше информация указывает на то, что подобная технология характеризуется довольно большим количеством преимуществом. Однако есть и несколько серьезных недостатков:

- На стыковку изделий уходит довольно большое количество времени.

- Процедура может быть проведена исключительно при применении специального оборудования.

Горячий метод вулканизации сегодня получил весьма широкое распространение. Однако он применим не во всех случаях, в некоторых больше всего подходит механический способ.

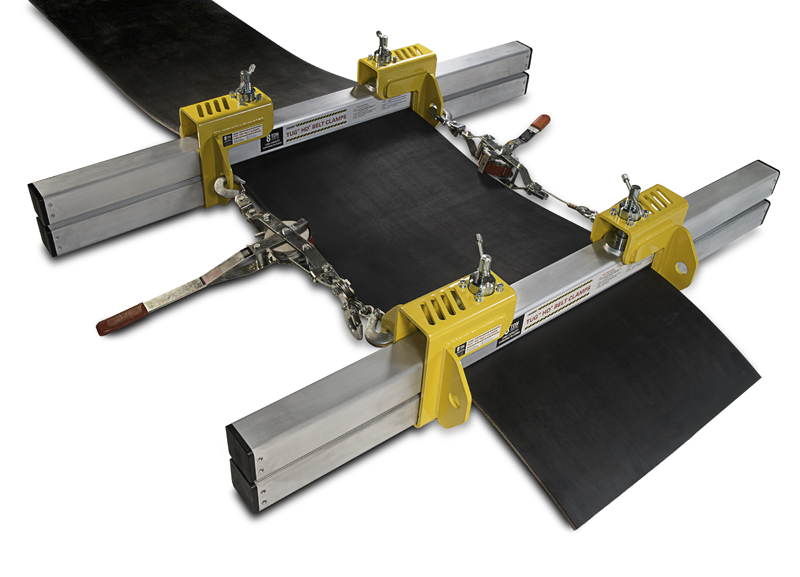

Преимущества замкового метода стыковки

Есть и несколько значительных положительных качеств использования замков. Примером назовем следующее:

- Очень высокая прочность.

- Достаточная гибкость в месте соединения.

- Используемые детали могут прослужить в течение долгого периода.

Вышеприведенная информация указывает на то, что нередко проходит применение аналогичной технологии собственно из-за причины немалого количества положительных качеств.

Напоследок напомним, что собственными силами провести стыковку без особенного оборудования весьма не легко. Собственно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении таких работ. Сложные инструменты, нужные для холодной или горячей пластификации, можно повстречать в продаже. Исключительно при правильном использовании можно достичь задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Типы и применение конвейерной ленты

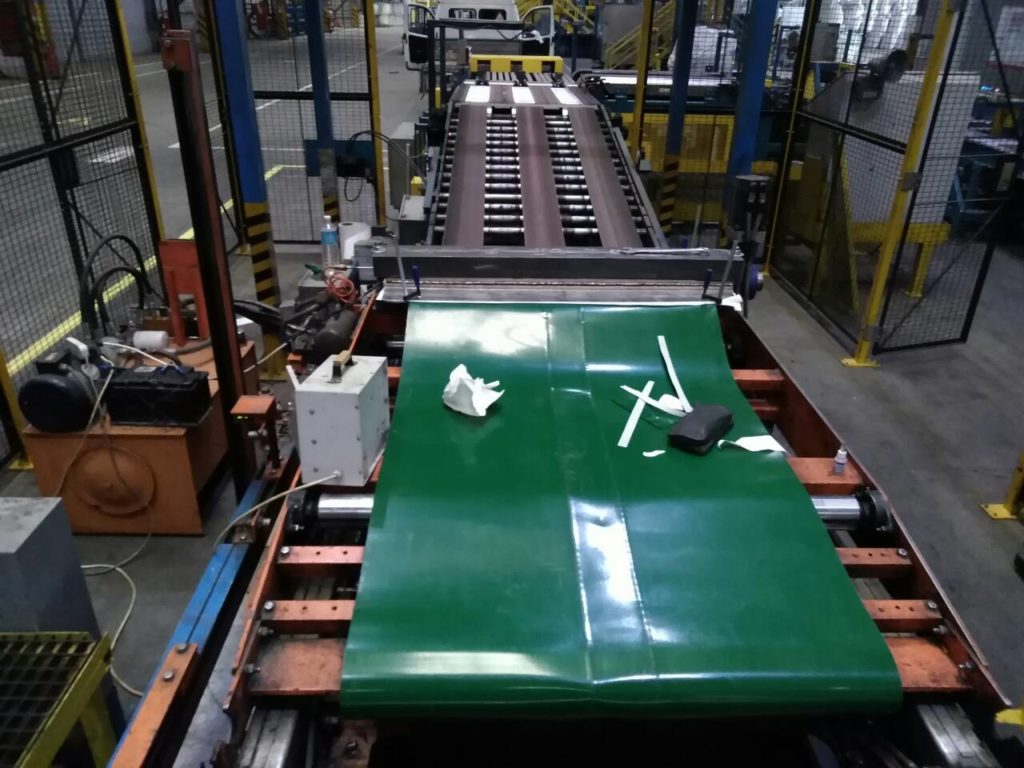

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

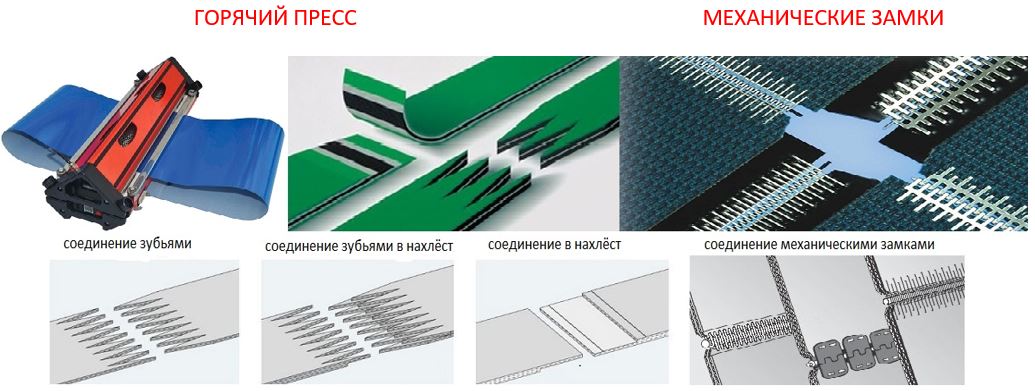

Три главные способа соединения конвейерных лент:

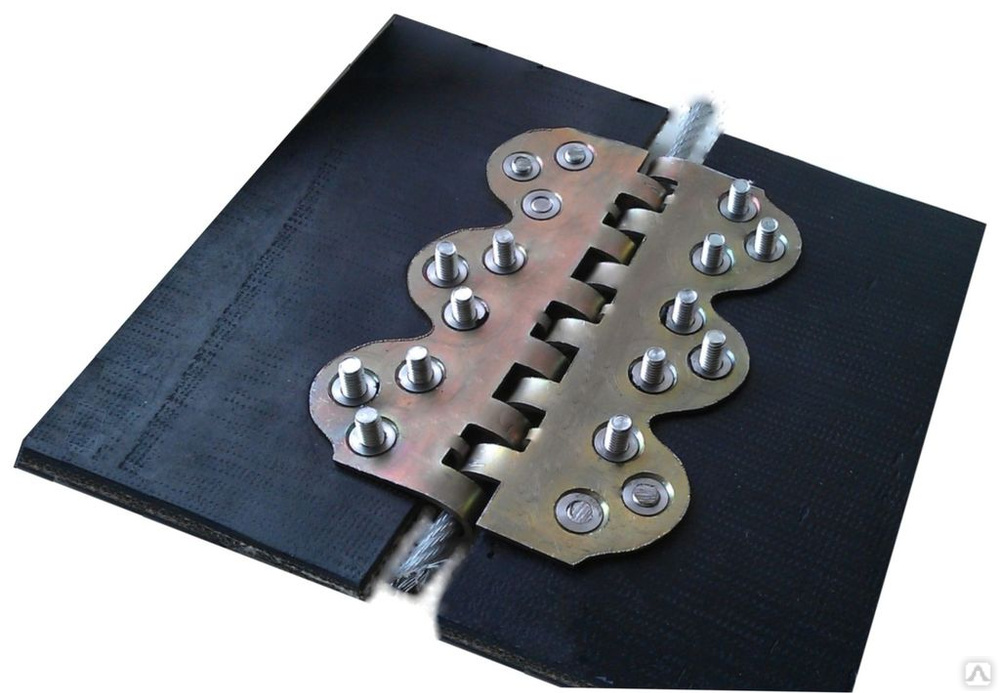

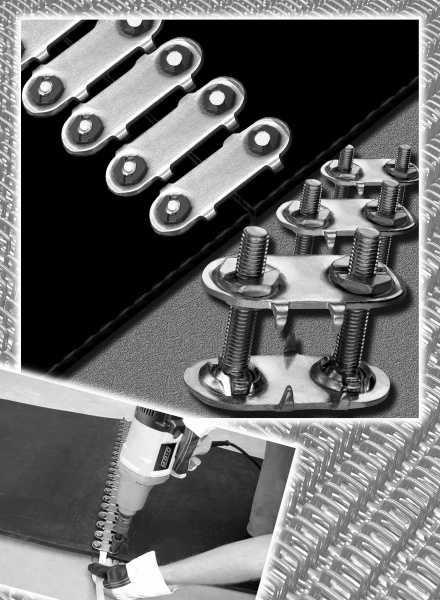

- Механический способ

- Холодный способ

- Метод горячей вулканизации

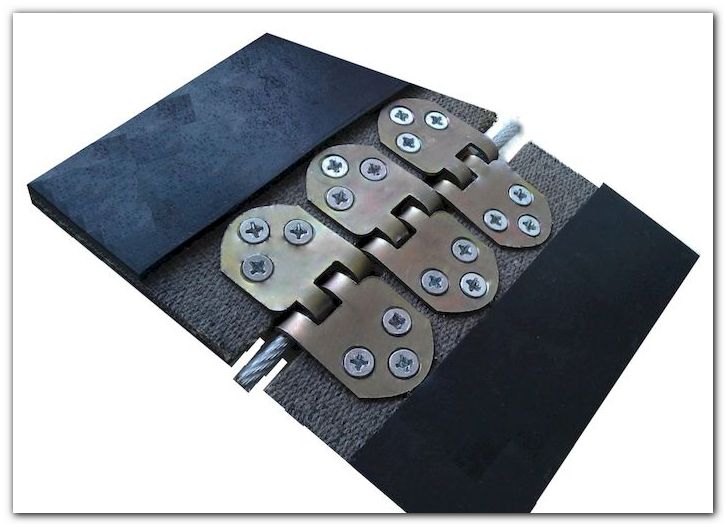

Механический способ соединения (стыковки)

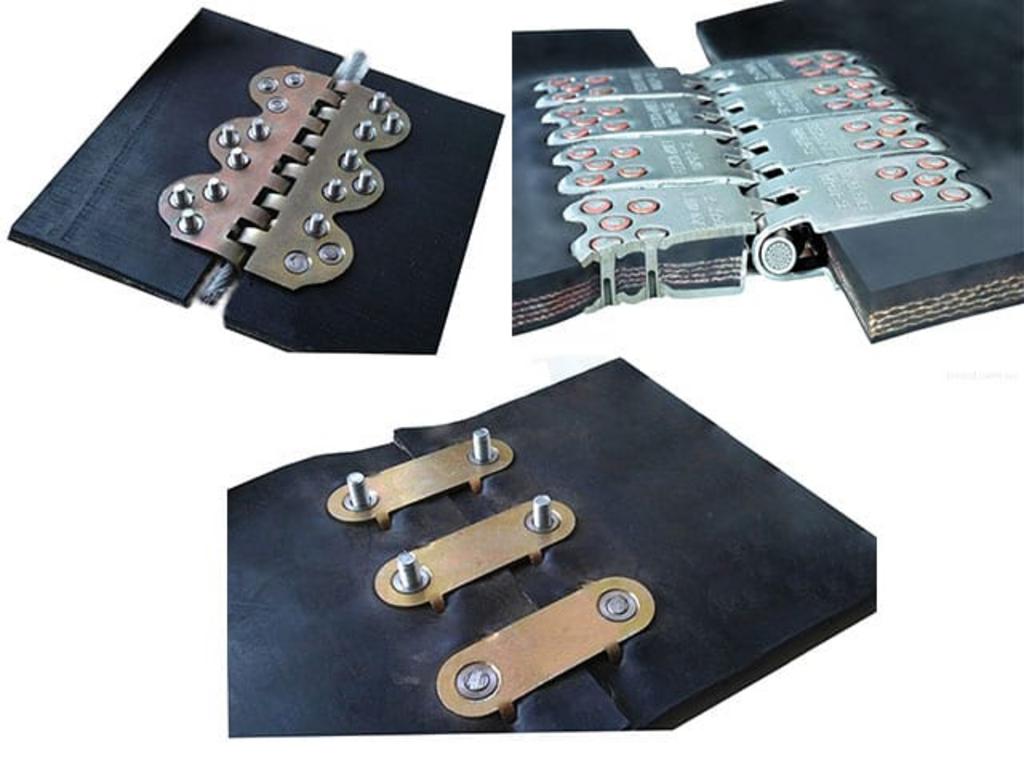

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

Холодный способ соединения

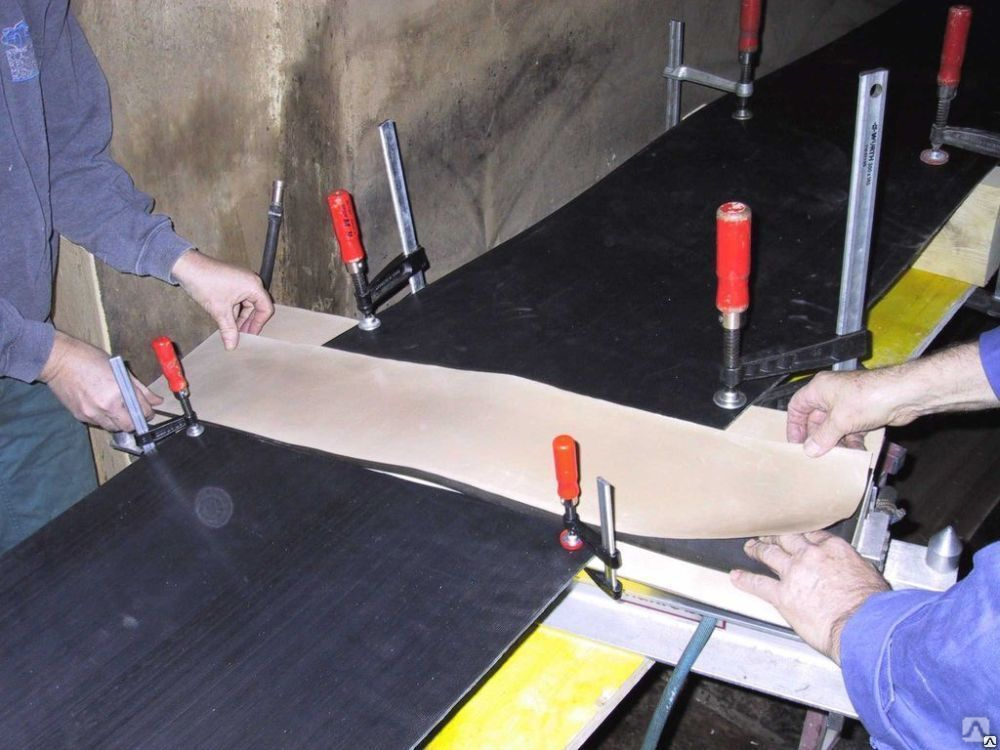

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

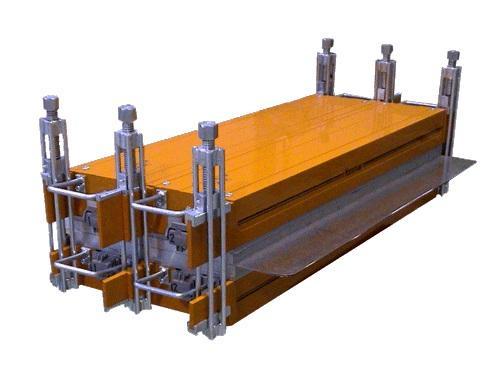

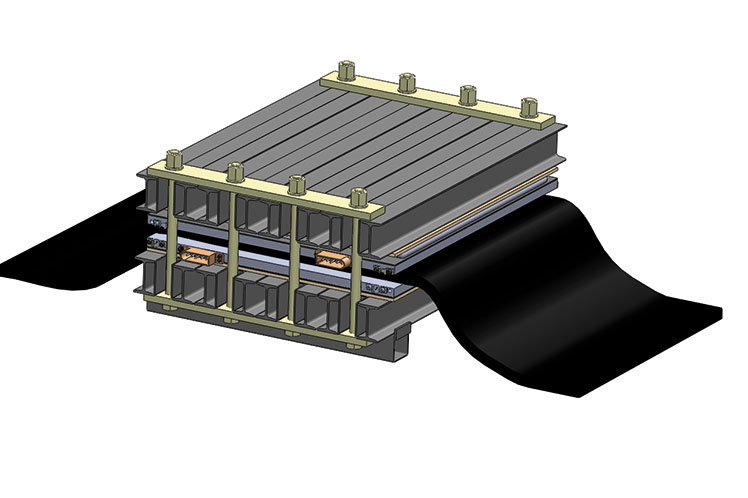

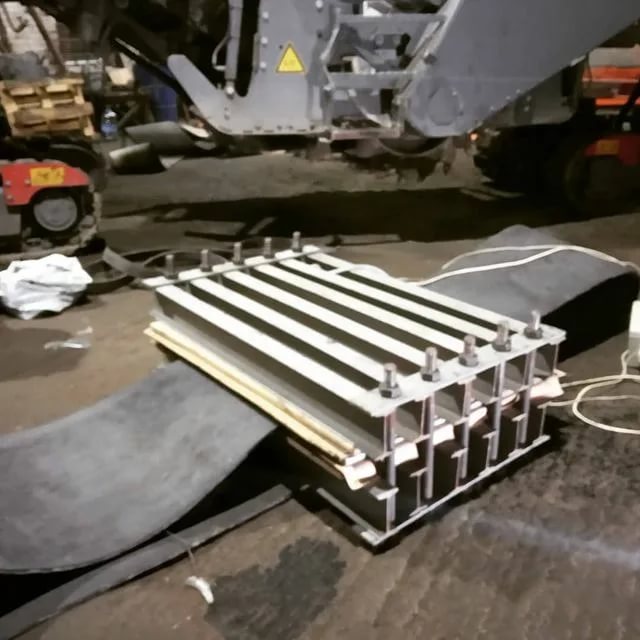

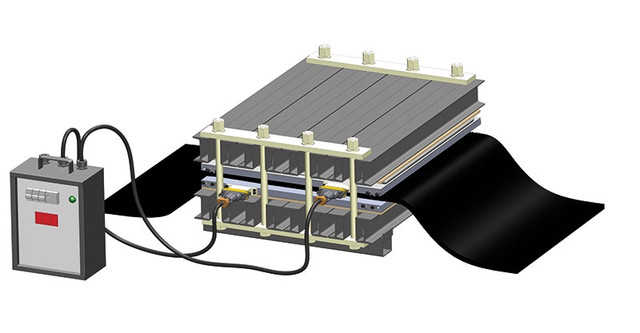

Метод горячей вулканизации

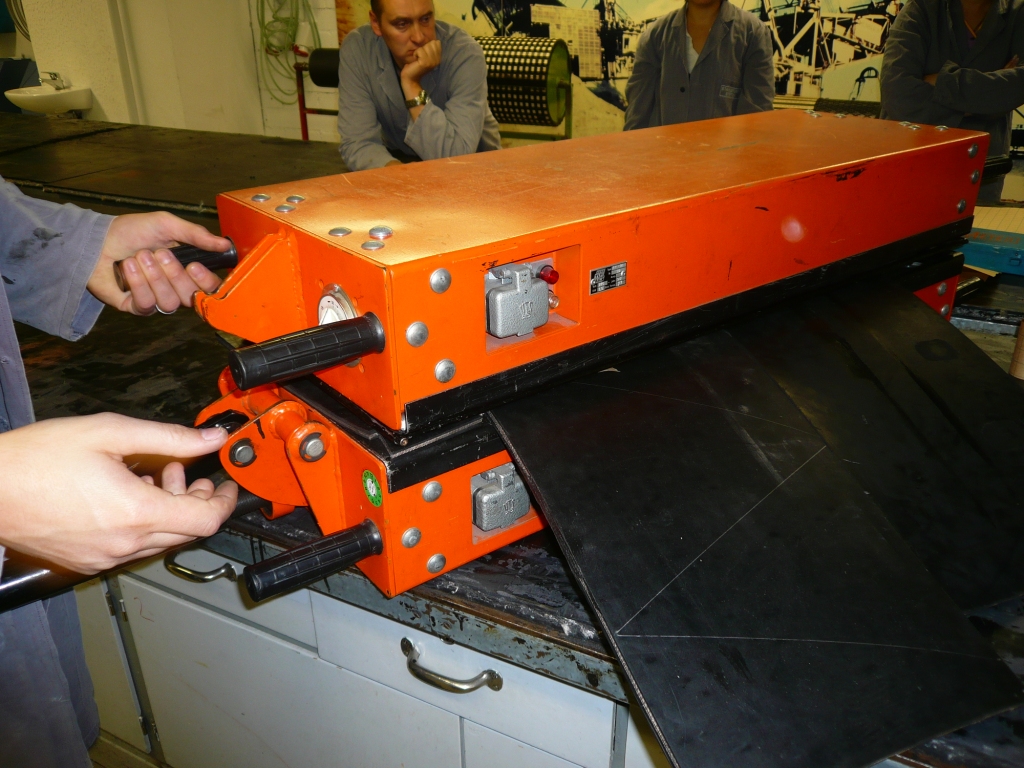

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

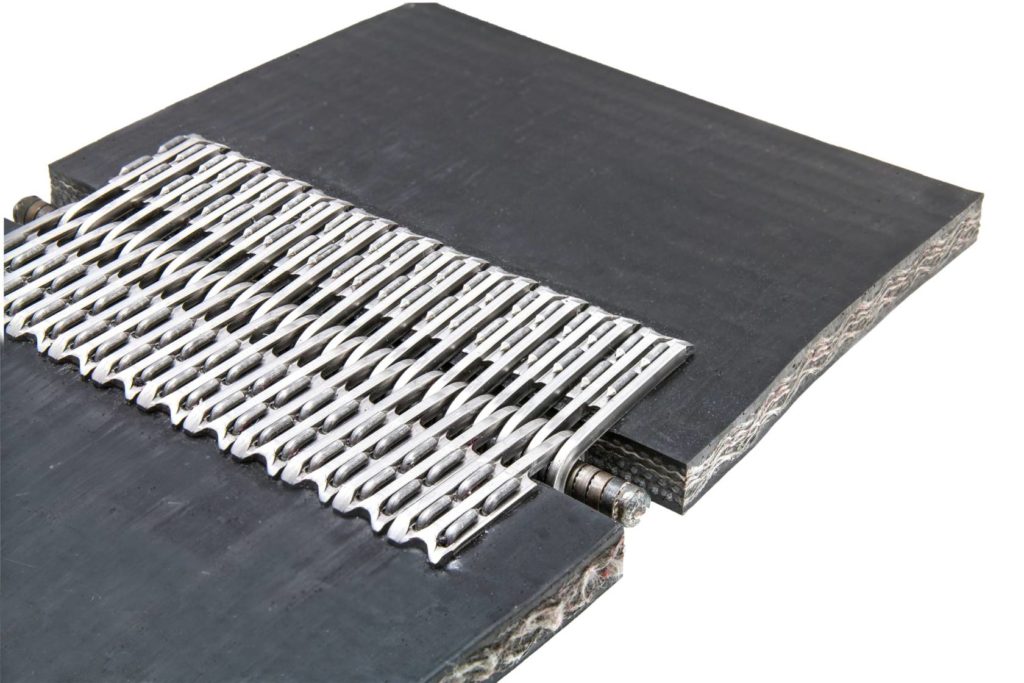

Неметаллические крепления

Плоские и плотные стыки могут быть достигнуты использованием прецизионных устойчивых к коррозии пластиковых или резинотканевых вариантов застёжки. Такой способ стыковки рекомендуется для звеньев из полихлорвинила или полиуретана, которые используют при производстве пищевых продуктов, упаковке и транспортировке лёгких деталей.

Неметаллические застёжки сочетают в себе удобство и экономичность шарнирных механических соединений с преимуществами неметаллических деталей. В частности, неметаллический крепёж не оставляет следов, не истирает ленту, экологически безопасен. Такое сочетание свойств делает неметаллические крепления жизнеспособной альтернативой бесконечному сращиванию конвейерных лент, работающих рядом с маркирующими сканерами.

На практике применяются два варианта неметаллических соединений — пластиковые заклёпки и пластиковые спиральные застёжки.

Пластиковая заклёпка образует неметаллический стык, оформляемый переносным установочным инструментом. При монтаже необходимо проделать отверстия в ленте и зафиксировать заклёпки в отверстиях. Для лент с низким натяжением (до 10…12 кН/м), толщина которых не превышает 3,2 мм, можно использовать магнитные застёжки. Минимальный диаметр шкива – 38…40 мм.

Пластиковая спиральная застёжка характеризуется низким профилем и возможностью работы со шкивами диаметром от 13 мм. Шарнирные стыки, состоящие из двух закреплённых концов ленты, соединяются шарнирным пальцем. Для звеньев, требующих частого снятия, например, при регулярной дезинфекции пищевых продуктов, шарнирное соединение поможет уменьшить время простоя конвейера простоя благодаря низкой трудоёмкости обслуживания.

Стыковка лент методом холодной вулканизации

Мы готовы предложить Вам услуги по стыковке конвейерных резинотканевых лент методом холодной вулканизации, как на собственном производстве, так и на месте на предприятии заказчика.

Преимущества cтыковки лент холодной вулканизации

Нет необходимости приобретать дорогостоящий вулканизационный пресс.

Менее трудоемко по сравнению с горячей вулканизацией.

При стыковке на действующих конвейерах приходится переносить существенно меньше оборудования, т.е. только ручной и шлифовальный инструмент, а так же клей.

Читать также: Диск на болгарку для штробления стен

При стыковке с соблюдением технологии и высоком качестве стыковочных материалов гарантируется прочность стыка до 70% от прочности ленты.

Недостатки

Температурный режим эксплуатации лент: от –45°С до +80°С.

Температура окружающей среды при стыковке ленты не должна опускаться ниже +5 °С, температура стыкуемых элементов должна быть между +15°C и +45°C.

Стыковка при влажности ниже точки росы должна быть исключена.

По окончании работ требуется дополнительная выдержка ленты при температуре не ниже 0°С (в зависимости от применяемых стыковочных материалов от 2 до 24 часов), что значительно увеличивает время простоя конвейера.

При сильной запыленности окружающей среды рекомендуется стыковать ленту методом горячей вулканизации.

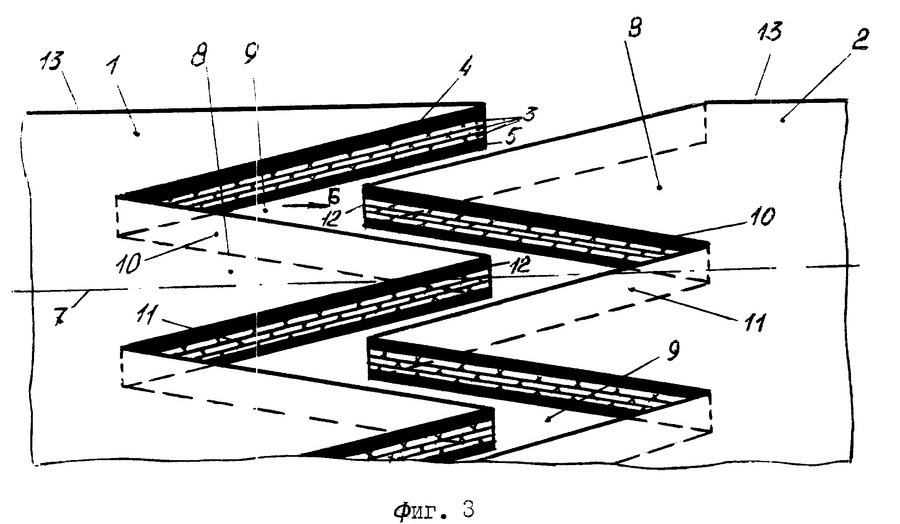

Конвейерные (транспортерные) резинотканевые ленты должны стыковаться под углом 16°, при этом слои ленты должны нарезаться ступенями. Длина стыка зависит от прочности ленты, количества тканевых прокладок и прочности одной тканевой прокладки.

Основные рекомендации при холодной вулканизации лент

При стыковке рекомендуется использовать следующие материалы:

1. Клей SC 2000

(упаковка – 0,5; 1,0; 6,0; 12 кг); 2.Отвердитель UT- R20 (упаковка 20 и 40 г); 3.Растворитель для обезжиривания поверхности стыка – R4, бензин «Калоша» или «Нефрас».

При стыковке, расходуется приблизительно 1,5 кг клея на 1 м² поверхности стыка, из расчета двукратного нанесения (750 г на каждый слой нанесенного клея). Клей необходимо смешивать с отвердителем в пропорции: на 1 кг клея – 40 г отвердителя.

При стыковке надрез верхнего и нижнего слоя производится под углом 45°, тканевые прокладки режутся под углом 90°. После разрезки ленты, производится проверка стыковки: концы ленты накладываются друг на друга, при этом ступени на концах лент должны совпадать, а не закрываться, а между ними не должно быть промежутков. Стыковка должна быть проверена с обеих сторон ленты. При необходимости, шлифовкой производится удаление излишней резины со ступеней

Шлифовка должна производиться осторожно, чтобы не повредить прокладок. Особенно опасным является зашлифование прокладки, локальный перегрев резины или прокладок в процессе шлифования

Коричневый импрегнирующий слой должен сохраниться. Подготовленная поверхность очищается от излишних остатков при помощи щетки или пылесоса, а затем тряпкой, намоченной в соответствующем растворителе. Стыковочная часть ленты должна быть сухой. Влага на тканевых прокладках и поверхности ступеней устраняется при помощи горячего воздуха (макс. температура на поверхности ленты – 100°C). Клей наносится на сухую, очищенную стыковочную поверхность ленты в два слоя, каждый из которых высушивается в течение 25 минут при комнатной температуре. Соединение производится путем постепенного наложения концов ленты друг на друга, при этом необходимо следить, чтобы не произошло образование воздушных пузырьков. Соединенная конвейерная лента может быть введена в эксплуатацию через 24 часа.

Стыковка конвейерных лент – необходимая мера, которая позволяет удлинить конвейер либо его починить его, произведя замену поврежденного участка полотна. Она представляет собой технологичный процесс соединения 2-ух частей полотна для его преобразования в цельное «кольцо».

Чтобы провести качественную стыковку ленты, важно учитывать следующие параметры: ее вид, скорость агрегата, тип перемещаемого материала и условия использования оборудования. В дальнейшем это позволит исключить повреждение очистителей и роликов, просыпь материалов, сход полотна с конвейера и т.д

Читать также: Приемная антенна дециметрового диапазона

Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки.

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку.

Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения.

Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент.

Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании.

Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах.

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании.

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Читать также: Многофункциональный инструмент что это такое

Ремонт средств транспортирования

Ремонт ленточных транспортеров. Наиболее изнашиваемой и чаще всего ремонтируемой частью транспортеров является транспортерная лента. Ремонт ленты осуществляют вулканизацией, склеиванием или заменой значительно поврежденных участков.

Перед ремонтом ленту очищают от пыли и грязи, а при наличии влаги ее осушают. Намечают границы срезаемой части и ножом срезают резиновую обкладку до тканевой основы. Ремонтируемый участок обрабатывают металлической щеткой, протирают бензином и промазывают клеем 2 раза. После высыхания накладывают невулканизированную резину, прикатывают роликом и вулканизируют в прессе с обогревом при температуре 145-155°С в течение 15-20 мин под давлением 0,09-0,12 МПа. Более простым и чаще применяемым на предприятиях способом ремонта транспортных лент является способ сшивания сыромятью. При этом на срезанное место нашивается требуемой толщины накладка. Для восстановления гибкости место с нашитой накладкой желательно пропустить между валками или обстучать деревянным молотком.

Сшивание сыромятью применяют и для соединения концов ленты. Возможно соединение концов ленты встык.

При замене изношенной ленты на новую следует помнить, что новая лента во время работы растягивается, поэтому ее нужно предварительно вытянуть. Для вытягивания ленту перекидывают через барабан и на 3-4 дня к концам подвешивают грузы из расчета 28-35 кг на 1 см 2 сечения ленты.

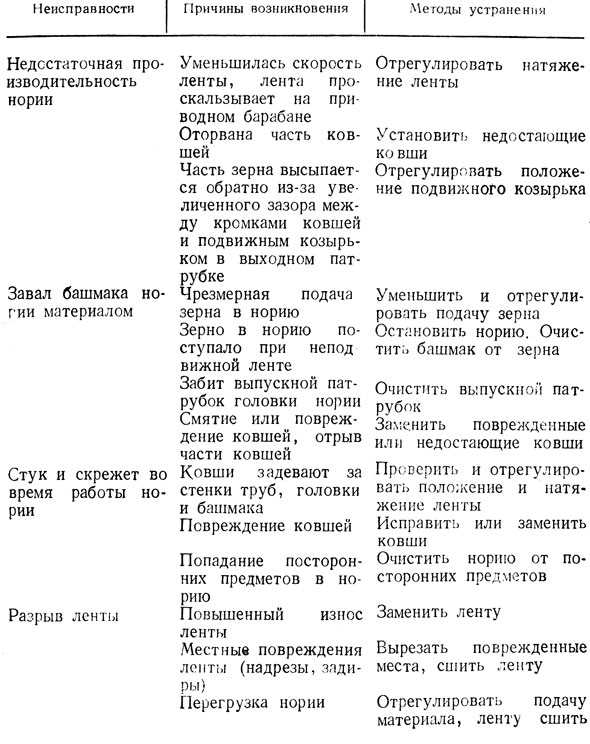

Ремонт норий, цепных элеваторов. При работе норий и цепных элеваторов наиболее часто встречающимися неисправностями являются чрезмерное растяжение или обрыв цепей ленты, задевание ковшей за стенки норийных труб, изнашивание или обрыв ковшей, неравномерное изнашивание деталей редуктора, валов, звездочек и барабанов. Ремонт ленты осуществляют так же, как лент транспортеров. Ремонт норийных труб заключается в исправлении мелких повреждений, устранении пыления, замене прокладок. При более серьезных повреждениях труб снимают ленту с ковшами, разбирают трубы и ремонтируют или заменяют поврежденные элементы.

Ремонт ковшей проводят, исправляя форму на шаблоне. Болты для крепления ковшей устанавливают шайбой внутрь ковша, затягивают гайкой и для предотвращения откручивания устанавливают контргайку.

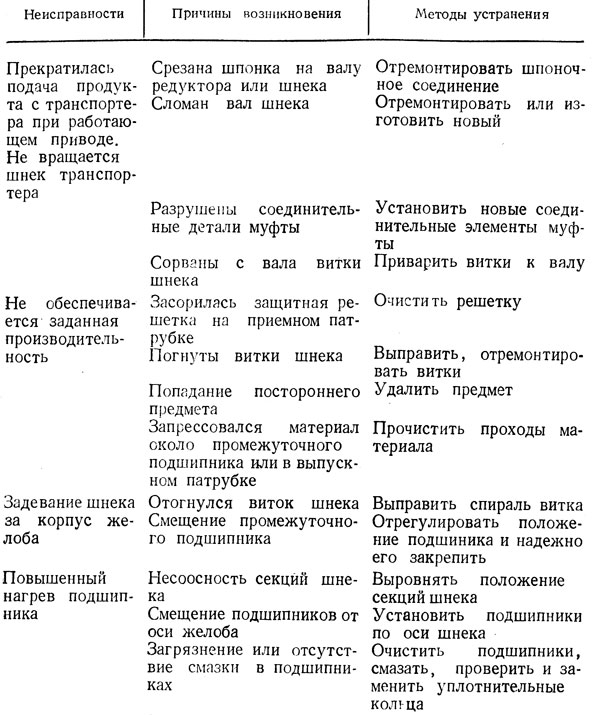

Ремонт винтовых транспортеров. К основным дефектам винтовых транспортеров относятся повреждения витков шнека и кожуха желоба. Смятые и деформированные витки шнека выправляют на оправке деревянным молотком или заменяют на новые. Для изготовления новых витков используют сталь толщиной 2-3 мм.

Новые витки вырезают по шаблону или по разметке в виде колец, которые затем разрезают и растягивают на требуемый шаг витка. Заготовленные спирали надевают на трубу и соединяют их между собой сваркой, заклепками или накладками с болтами. К трубе, валу приваривают витки непосредственно или через закрепленные на валу планки.

Изношенный желоб винтового транспортера ремонтируют установкой заплат. На места кожуха, изнашиваемые в большей степени, целесообразно устанавливать сменные гильзы.

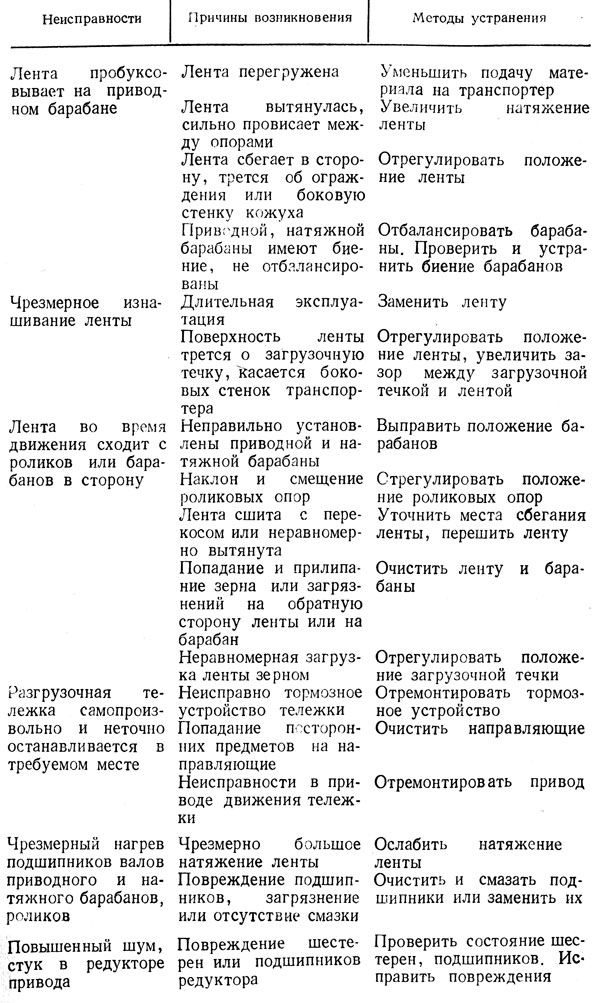

Основные неисправности транспортеров и способы устранения указаны в табл. 17, неисправности норий — в табл. 18, а неисправности винтовых транспортеров — в табл. 19.

Источник

Виды повреждений, подлежащие ремонту

Практически любое транспортерное полотно можно отремонтировать. Есть несколько видов повреждений:

- продольные разрезы;

- поперечные разрезы;

- сквозные пробои;

- нарушение тканевого корда.

Ленты с такими повреждениями восстанавливают.

Продольный разрез

При интенсивной эксплуатации полотна может появиться продольный порез. Перед ремонтными работами измеряют его длину. При большом разрыве поверх ленты устанавливают механическую накладку, фиксируемую специальными крепежными элементами. Небольшое повреждение устраняют наложением латки и холодной вулканизацией.

Поперечный разрез

Такое повреждение необходимо своевременно устранить, иначе оно быстро увеличиться в размерах и приведет в негодность большой участок ленты. Разрез в середине устраняют механической накладкой с крепежными элементами или латкой с холодной вулканизацией. При разрывах по краям заменяют участок полотна.

Сквозной пробой

Для восстановления ленты конвейера с таким повреждением необходимо сделать накладку такого же материала и сделать механическое крепление.

Нарушение тканевого корда

Повреждение полотна со срезанным или выщербленным краем необходимо своевременно устранить, так как при эксплуатации происходит дальнейшее углубление разрыва. Если нарушен большой участок тканевого корда, требуется замена новым аналогичным материалом. При небольшой степени повреждения край проклеивают специальным составом. Иногда, чтобы исключить повторное нарушение тканевого корда, делают срез поврежденного участка и обработку клеем.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

7 Резиновая обкладка

7.1 Резиновые обкладки классов Н, D или L должны соответствовать требованиям, приведенным в таблице 4; после старения в течение 168 ч при температуре 70°С в соответствии с ISO 188 значения прочности при растяжении и относительное удлинение при разрыве не должны отличаться от соответствующих значений до старения более чем на 25%.

7.2 Если толщина резиновой обкладки, измеренная по ISO 583, составляет от 0,8 до 1,6 мм, толщина образца для испытания по ISO 37 должна быть максимально возможной, при этом допустимое отклонение значений прочности при растяжении и относительного удлинения при разрыве от приведенных в таблице 4 значений составляет минус 15%.Таблица 4 – Классификация резиновых обкладок конвейерных лент

Класс обкладки | Прочность при растяжении, Н/мм, не менее (по ISO 37) | Относительное удлинение при разрыве, %, не менее (по ISO 37) | Потери объема при истирании, мм, не более (по ISO 4649, метод А) |

Н | 24 | 450 | 120 |

D | 18 | 400 | 100 |

К | 20 | 400 | 200 |

L | 15 | 350 | 200 |

V | 17 | 350 | 175 |

Приведенные значения позволяют оценить пригодность резиновой смеси обкладки для конкретного применения или транспортируемых материалов. При необходимости можно использовать другие характеристики резины, например сопротивление раздиру. По значениям прочности при растяжении относительного удлинения при разрыве и сопротивления истиранию невозможно достоверно оценить износостойкость и устойчивость обкладок к порезам при эксплуатации. Обкладки классов Н, D и L должны соответствовать требованиям ISO 10247.Если для конкретного применения потребуются другие материалы или обкладки другого качества (например, безопасность, маслостойкость или стойкость к тепловому старению), характеристики обкладок должны быть согласованы между изготовителем и потребителем. |

Ремонт конвейерной ленты горячей вулканизацией

Пожалуй, наиболее эффективным способом, при помощи которого можно произвести ремонт конвейерной ленты — это горячая вулканизация. Тем не менее, не каждая компания может позволить себе использовать именно этот метод. Дело в том, что он достаточно долгий и технически сложный. Для его выполнения требуется не только соблюдение определенных климатических условий, например как температура воздуха, но еще и наличие специального оборудования — вулканизационного пресса.

Сам способ замены полотна горячей вулканизацией выполняется при помощи особого клеящего вещества. Кстати говоря, клей для конвейерных лент может иметь разный состав, в зависимости от конкретного производителя. Собственно, клеящий состав наносится прямо на стыковые концы участков лент, после чего склеенные элементы помещаются в пресс и там вулканизируются под воздействием давления и температуры в течение какого-то времени, что позволяет получить такие преимущества как:

- Очень высокие прочностные характеристики соединения

- Отсутствие всевозможных стыковых прорезей и отверстий

- Возможность проведения ремонта даже в минусовую температуру

Горячая вулканизация

С помощью горячей вулканизации достигается наибольшая надежность стыков ленты, составляющая до 90% от прочности самого полотна. Для использования технологии необходимо наличие вулканизационного пресса. Оборудование позволяет под действием пресса соединить стыковочные материалы в монолитный шов. Достоинства способа представлены:

- Возможностью немедленного введения грузонесущего элемента в работу;

- Устойчивостью шва к воздействию температур до 200°С;

- Допустимостью применения технологии при отрицательной температуре, в запыленных условиях;

- Невысокой стоимостью стыковочных материалов.

Технология обладает собственными минусами. Среди них:

- Дороговизна оборудования;

- Потребность приобретения дополнительных нагревательных плит, необходимых при работе с полотнами различной ширины;

- Высокая трудоемкость процесса.

При использовании методики следует уделить внимание:

- Возможности контроля температурных показателей нагреваемых поверхностей;

- Максимальному весу составляющих пресса;

- Равномерности оказываемого давления;

- Длительности охлаждения.

Лента транспортёрная: размеры и характеристики

Классификация транспортёрных лент по типам и подтипам определяет сферу их применения, а также основные технические характеристики. Так, ширина транспортёрной ленты на резинотканевом каркасе зависит от типа изделий и имеет такие значения:

- Тип 1 – 800 – 2 000 мм (с шагом 200 мм) и 2 500 мм;

- Тип 2 – 300–500 мм (с шагом 100 мм), 650 мм, 800 – 2 000 мм (с шагом 200 мм) и 2 500 мм;

- Тип 3 – 100–500 мм (с шагом 100 мм), 650 мм, 800 – 2 000 мм (с шагом 200 мм);

- Тип 4 – 100–500 мм (с шагом 100 мм), 650 мм, 800 – 1 400 мм.

Соответственно, подтипы лент, маркировка которых начинается с цифр 1, 2, 3 или 4, имеют те же значения ширины. Изделия на резинотросовом каркасе обладают шириной 800 – 2 000 мм (с шагом 200 мм) и 2 250 мм. Ширина маслостойких лент составляет 800 – 2 000 мм с шагом 200 мм.

Общая толщина транспортёрной ленты регламентирована только для изделий по ГОСТ Р 56904-2016. Это связано с конструктивными особенностями резинотросового каркаса, толщина которого зависит от величины допустимой несущей нагрузки на ленту. Она меняется в диапазоне от 18,2 до 30,5 мм (всего шесть вариантов толщины).

Посмотреть ассортимент и цены на транспортёрную ленту

Общая толщина транспортёрной ленты по ГОСТ 20-85 и ТУ 2561 006 48991997 2012 не регламентируется. Она является расчётной величиной и определяется путём сложения установленных для данного типа или подтипа лент толщин покрытий рабочей и нерабочей стороны, а также расчётной толщины каркаса.

Расчётные размеры для основы указаны в приложении № 2 к ГОСТ 20-85. Их величина зависит от количества и номинальной нагрузки тяговых элементов, а также типа ткани. Для изделий Типа 1 к расчёту добавляют толщину брекерной или защитной прокладки.

Длина лент определяется по согласованию с заказчиком. Для продукции на резинотканевой основе она не может быть меньше следующих значений:

- Тип 1 – 220 м для подтипа 1.1 и 80 м для подтипа 1.2;

- Тип 2 и 3 – 80 м;

- Тип 4 – 30 м.

Для маслостойких изделий всех типов минимальная длина – 94 м. Для резинотросовых лент таких ограничений нет.

Вес транспортёрной ленты на 1 м2 изделия является справочной величиной, которая используется для расчёта массы свёрнутого в рулон материала при выполнении погрузочно-разгрузочных работ. Расчётные значения веса в зависимости от особенностей тягового каркаса приведены в приложении № 9 к ГОСТ 20-85.

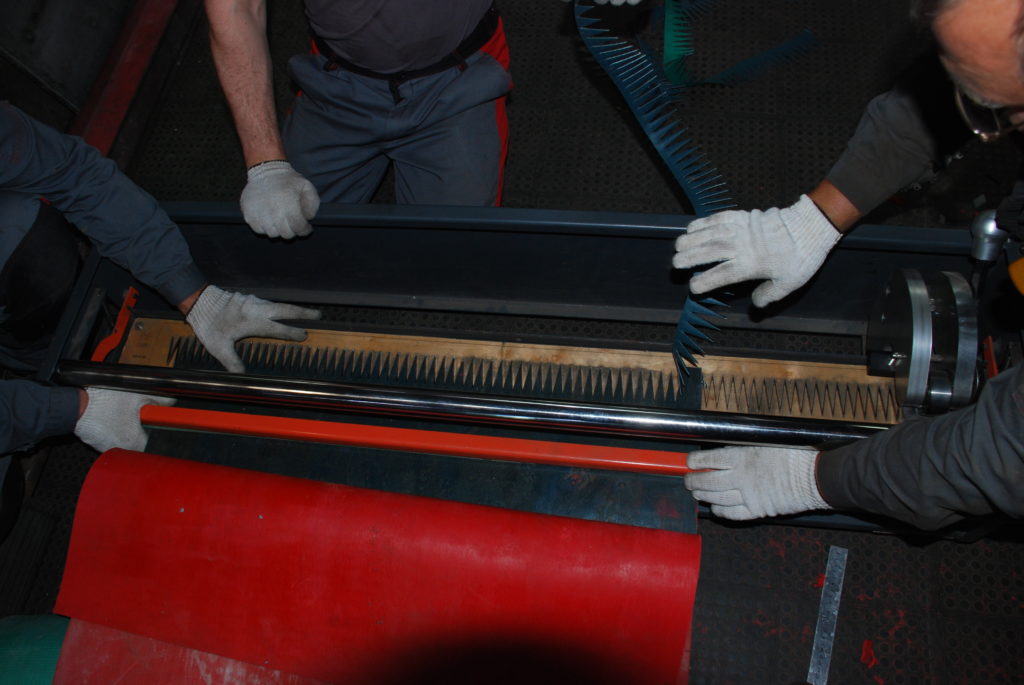

Инструкция по горячей стыковке транспортёрных лент

Горячая вулканизация – самый эффективный и надежный метод реставрации транспортерной ленты в месте разрыва. Такой способ и технология соединения краёв обеспечивает его качественное восстановление и при этом сохраняет высокую степень прочности, восстанавливает монолитную структуру и эластичность, исключая повторный разрыв в месте стыка.

Чтобы произвести качественное восстановление ленты горячим способом соединения, необходим специальный пресс и определённый набор материалов. Как правило, он состоит из резиновой обкладочной и сердечниковой смеси данной ленты, подобранного к типу ленты полимерного клея, специального очистителя и отвердителя.

Вулканизация горячим способом достаточно трудоёмкий процесс, и выполняется он в несколько этапов.

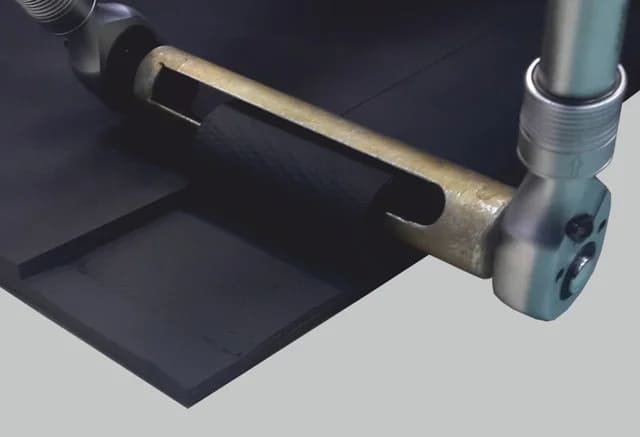

- Подготовительный этап. Разместить ленту и плотно стянуть её края по центру желобчатых роликоопор, которые на время стыковки нужно снять. Разместить нижние траверсы и нижнюю плиту вулканизационного пресса на рабочем месте для стыковки. Разместить стол для разделки. При стыковке во влажном/пыльном помещении установить палатку.

- Разметка осевой и основной линий стыковки. По центру ленты как минимум по трем точкам провести осевую линию. Проложить осевую линию перпендикулярно основной.

- Разделка стыка. Резинотканевое полотно — многослойная структура, содержащая от одной до нескольких тканевых каркасных прокладок. Необходимо учитывать их количество и ширину полотна. Соединение многопрокладочных полотен выполняется внахлест так, чтобы количество ступеней, равнялось числу армирующих слоев за вычетом одного. Обычно для стыковки таких лент практикуется косой срез.

- Порядок стыковки. Подрезать под 45°, затем срезать и удалить обкладку шириной 30 мм по линии, примыкающей к заделочной полосе по всей ширине ленты. По ширине всего полотна зашерховать обкладку в области заделочной полосы. Подготовить ступени стыка, удаляя тканевые прокладки полосами вдоль оси. Зачистить прокладки от остатков прокладочной резины, не допуская их полной зачистки до тканевой основы.

- Сборка стыка. Нанести клей на разделанные края ленты и просушить. На ступени одного из них уложить прокладочную резину, так, чтобы слой покрывал всю поверхность. Выровняйте стык: тканевые ступени должны примкнуть плотно друг к другу, но не внахлёст. Нельзя допустить зазоров между ступенями и искривления стыка по отношению к осевой линии ленты.

Затем клеем промазывают борта и каркас ленты в месте укладки заделочной полосы, сушат и в промежуток для закладочной полосы кладут слой сырой прокладочной резины с защитной плёнкой, которую снимают после прокатки роликом. После заполнения обкладочной резиной собранный стык готов к вулканизации. Металлические планки пресса укладывают с обеих его сторон.

- Вулканизация. Выбирайте режим работы вулканизатора, рекомендованный его производителем.

При работе пневматических или гидравлических прессов давление вулканизации должно нарастать постепенно и оставаться на уровне 60 Н/кв.см (6 бар). Как правило достаточна температура от 150°С до 155°С. Увеличьте время вулканизации на 10–15 мин, если максимальный показатель пресса 145°С.

- Завершение вулканизации. После постепенного охлаждения пресса до уровня окружающей температуры его можно демонтировать.

Ввод ленты в эксплуатацию следует произвести не ранее чем через 4 часа после полного её остывания

Такие меры предосторожности помогут полному восстановлению качественных показателей полотна. Перед пуском конвейера наплывы резины в области заделочной полосы и на бортах ленты должны быть зачищены