Способы сварки сталей со средним содержанием углерода

С ростом концентрации карбона свариваемость материала ухудшается. Для получения качественного соединения требуется принимать дополнительные меры.

В защитной среде

В основном режим сварки и последовательность операций – те же, что и в случае с малоуглеродистыми сплавами.

Особенности следующие:

- Производят разделку кромок с целью сократить объем плавления основного металла.

- Заготовки подвергают предварительному нагреву до температуры +200°С.

В ручной электродуговой сварке задействуют расходники с низкой концентрацией карбона и добавкой легирующих элементов – кремния, кальция, фтора и марганца. Предпочтительна обмазка основного типа. Она не содержит органики, вызывающей наводороживание шва с последующим образованием в нем пор.

Примеры расходников:

- УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

- УП-1/45, УП-2/45.

- К-5А.

- ОЗС-2.

Сила тока зависит от диаметра расходника (мм):

- 3 – 80-100 А.

- 4 – 130-200 (А).

- 5 – 170-280 А.

- 6 – 210-380 (А).

Сварочным полуавтоматом

Для получения качественного соединения соблюдают условия:

- Заготовки нагревают до температуры +200°С.

- Края тщательно зачищают до металлического блеска и обезжиривают.

- Кромки подрезают под углом 35-45°.

- Шов накладывают в несколько приемов.

- Поддерживают минимальную длину дуги.

- Исключают поперечное перемещение электрода.

По завершении операции конструкцию укутывают или помещают в печь с целью обеспечить постепенное остывание.

Газовая сварка

Процесс соединения среднеуглеродистых сталей с помощью ацетилена имеет следующие особенности:

- Применяют левый метод.

- Расход газа устанавливают на уровне 100-130 л/ч на мм толщины заготовок.

- Детали со стенкой свыше 3 мм подвергают предварительному нагреву.

- Стали с концентрацией карбона близкой к 0,6% (обладают способностью закаливаться) варят с применением специального флюса.

- Во избежание окисления ванны горелку настраивают так, чтобы получить пламя с переизбытком ацетилена.

- Готовую конструкцию подвергают отпуску или отжигу. При этом общая температура не должна превышать +250…+300°С, зоны соединения – +600…+650°С. Данную операцию можно заменить проковкой шва.

Газосварку по левой технологии осуществляют следующим образом:

- Инструмент перемещают справа налево.

- Пламя направляют на еще не приваренные кромки.

- Присадочный материал перемещают перед горелкой.

Правую технику с характерным для нее большим тепловложением применяют только для толстостенных заготовок (от 5 мм).

Ее особенности:

- Инструмент перемещают слева направо, попутно совершая небольшие поперечные колебания.

- Пламя направляют на заваренный участок.

- Присадочный материал ведут вслед за горелкой.

- Расход ацетилена устанавливают на уровне 120-150 л/ч на мм толщины заготовок.

Подробная таблица с технологией газовой сварки.

Что такое свариваемость материалов?

Физическая свариваемость металлов – свойство материалов давать монолитное соединение, т.е. способность их к взаимной кристаллизации с образованием твердых растворов, химических соединений и мелкодисперсных смесей фазовых составляющих (эвтектик). Эти процессы происходят на границе основного и наплавленного металла и характеризуют свариваемость с точки зрения возможности образования металлической связи и принципиальной возможности получения неразъемных сварных соединений.

Технологическая свариваемость металлов – технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать неразъемное сварное соединение с заданными эксплуатационными свойствами с наименьшими затратами. То есть она отражает технологическую реакцию материала на тепловое, силовое и металлургическое воздействие сварки.

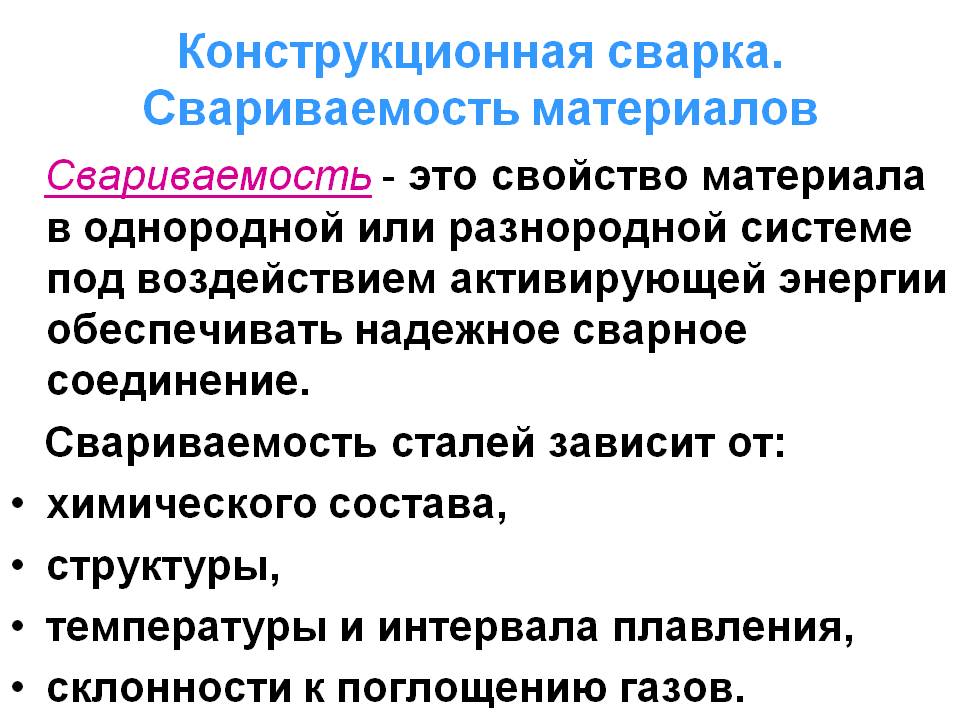

Свариваемость металла зависит от его химических и физических свойств, типа кристаллической решетки, степени легирования, наличия примесей и ряда других факторов.

Свариваемость сталей оценивается по следующим показателям:

- склонность металла шва к образованию горячих и холодных трещин;

- склонность к изменению структуры в околошовной зоне и к образованию закалочных структур;

- физико-механические качества сварного соединения (прочность, пластичность, ударная вязкость и т.п.);

- соответствие специальных свойств сварного соединения требованиям технических условий на конструкцию (коррозийная стойкость, жаростойкость, жаропрочность, сопротивление хрупкому разрушению при низких температурах и т.п.).

Говоря проще, разница между материалами, обладающими хорошей и плохой свариваемостью, заключается в том, что для соединения последних необходима более сложная технология сварки.

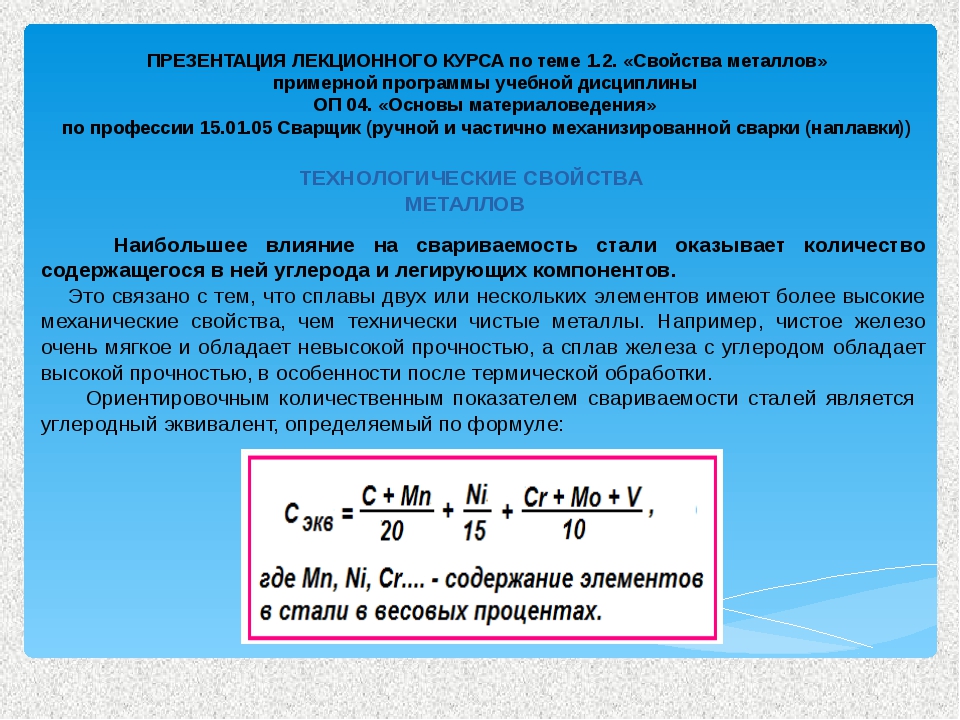

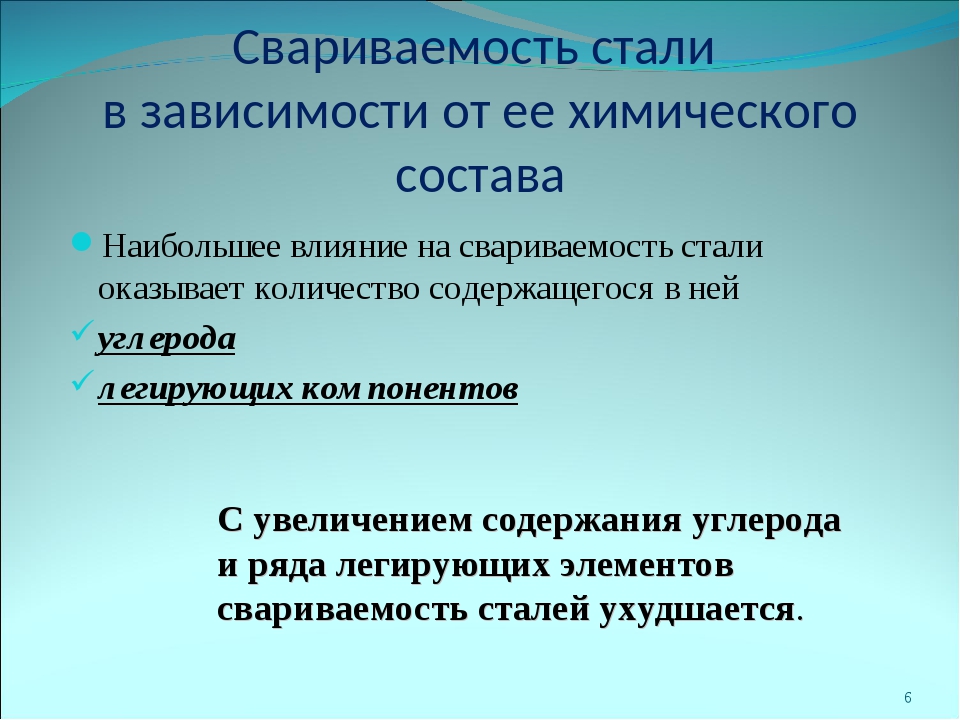

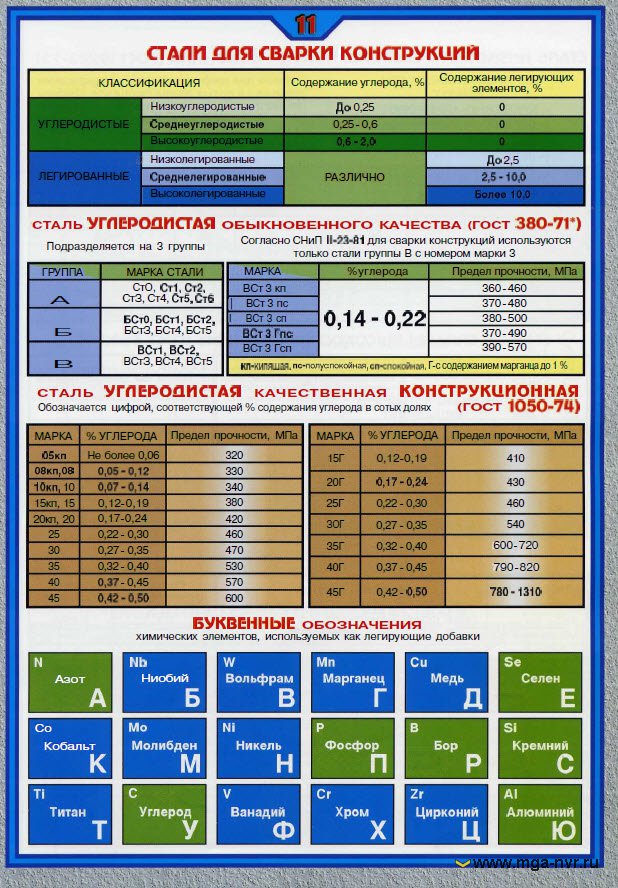

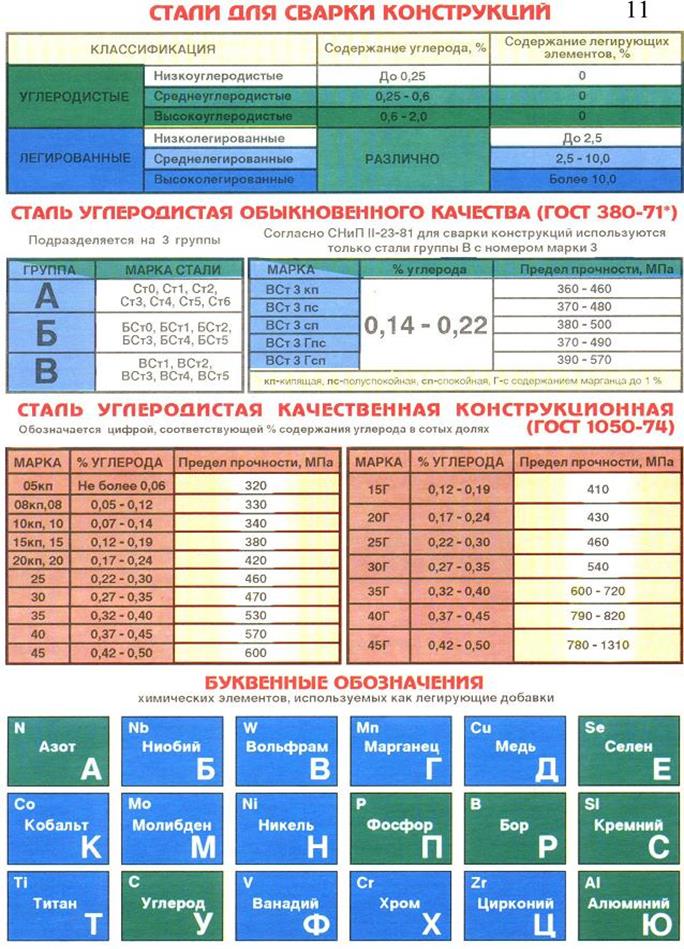

Наибольшее влияние на свариваемость сталей оказывает углерод. Свариваемость ухудшается при увеличении содержания углерода, а также ряда других элементов. Для изготовления сварных конструкций в основном применяют конструкционные низкоуглеродистые, низколегированные и легированные стали. Главными трудностями при сварке легированных сталей является их склонность к образованию закалочных структур, горячих и холодных трещин, а также ухудшение механических свойств – в первую очередь снижение пластичности в зоне сварного соединения. Чем выше содержание углерода в стали, тем сильнее проявляются эти недостатки, и тем труднее обеспечить необходимые свойства соединения.

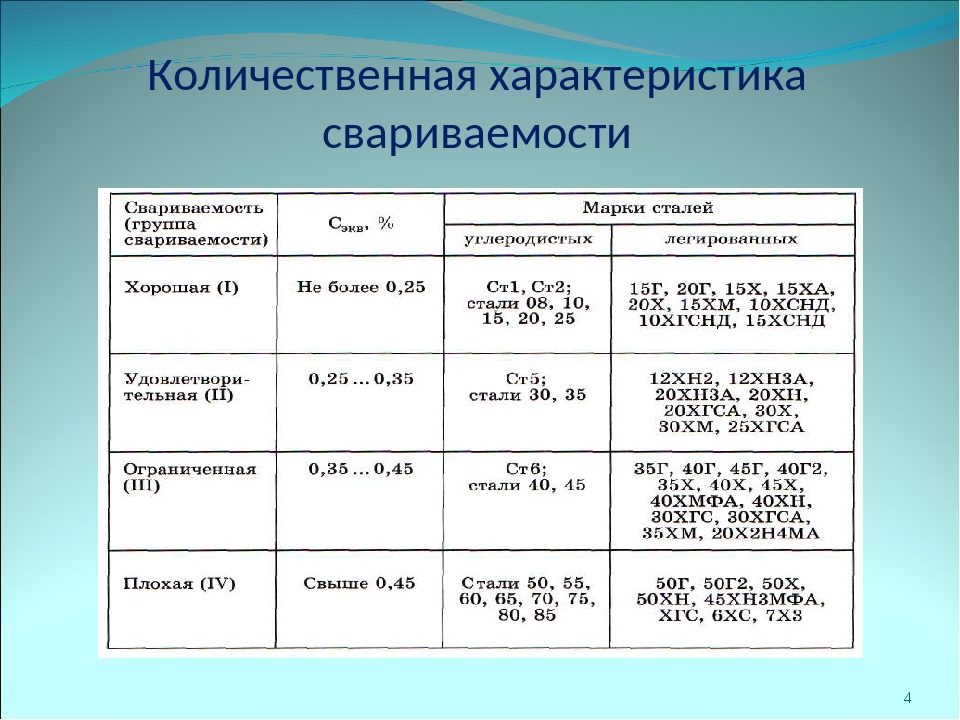

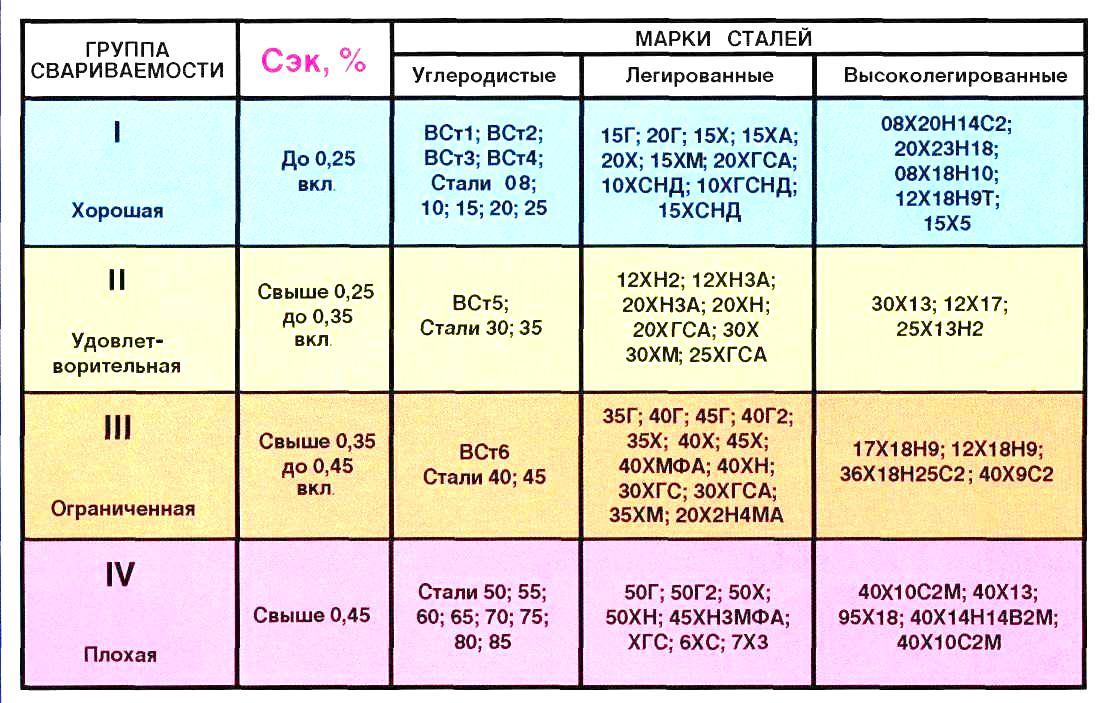

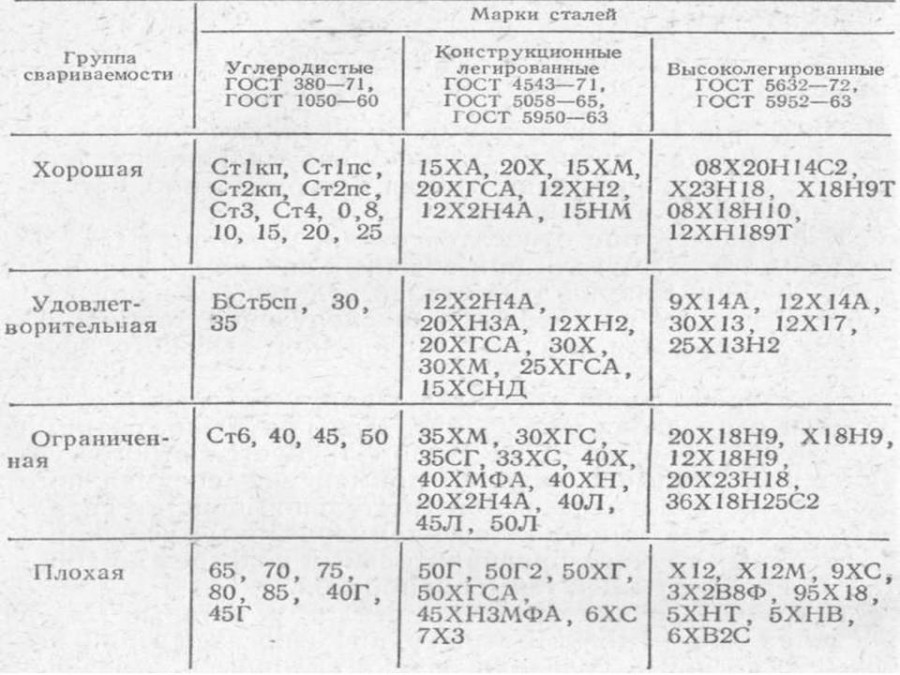

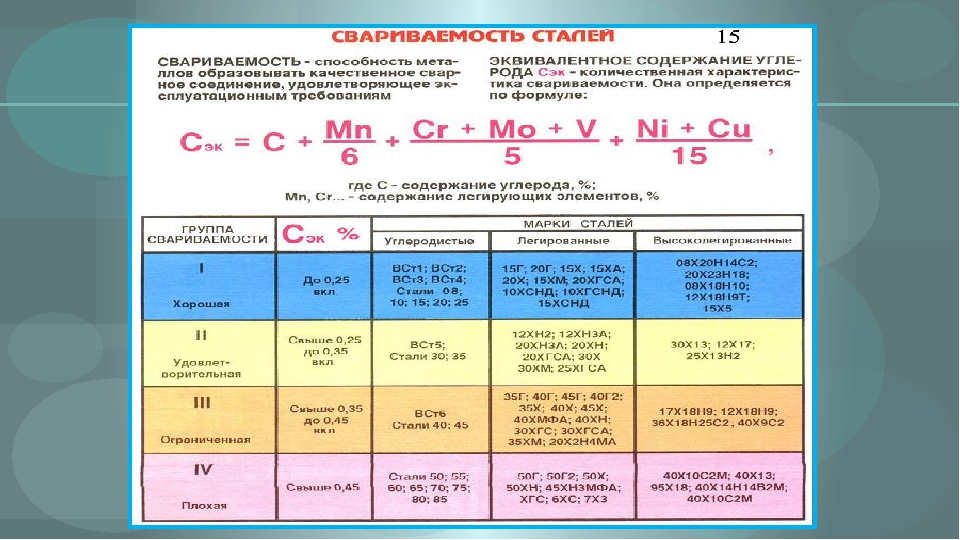

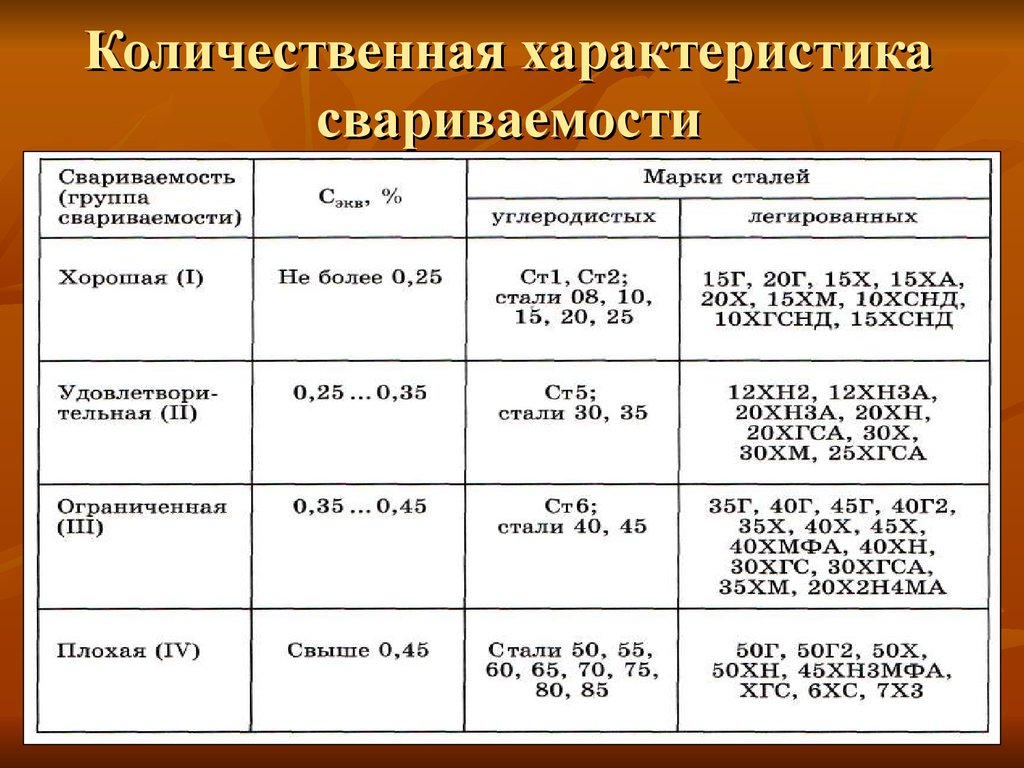

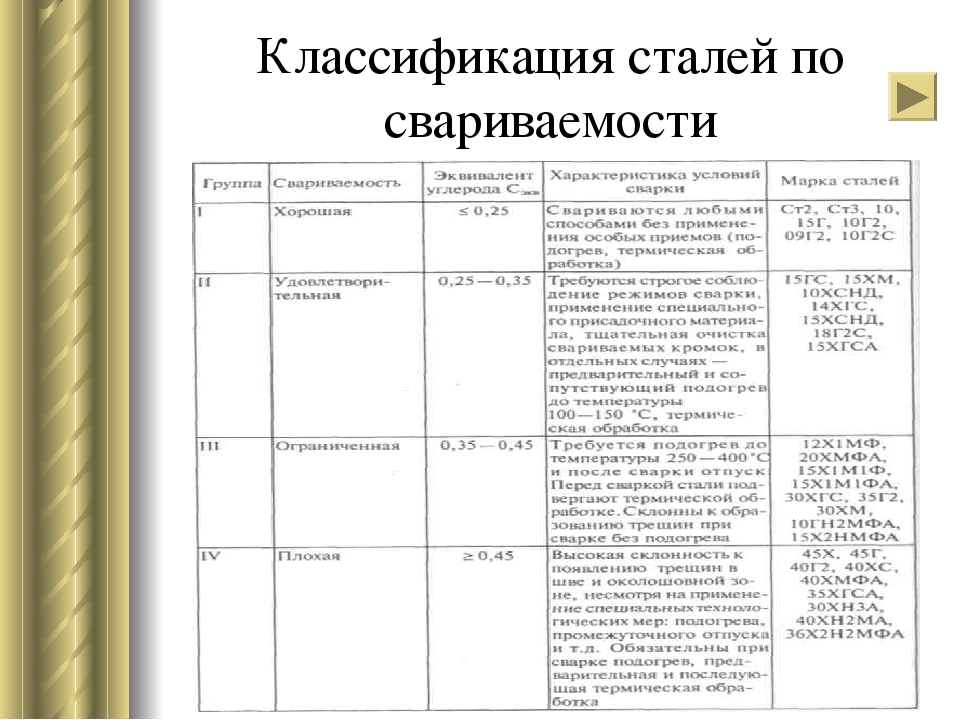

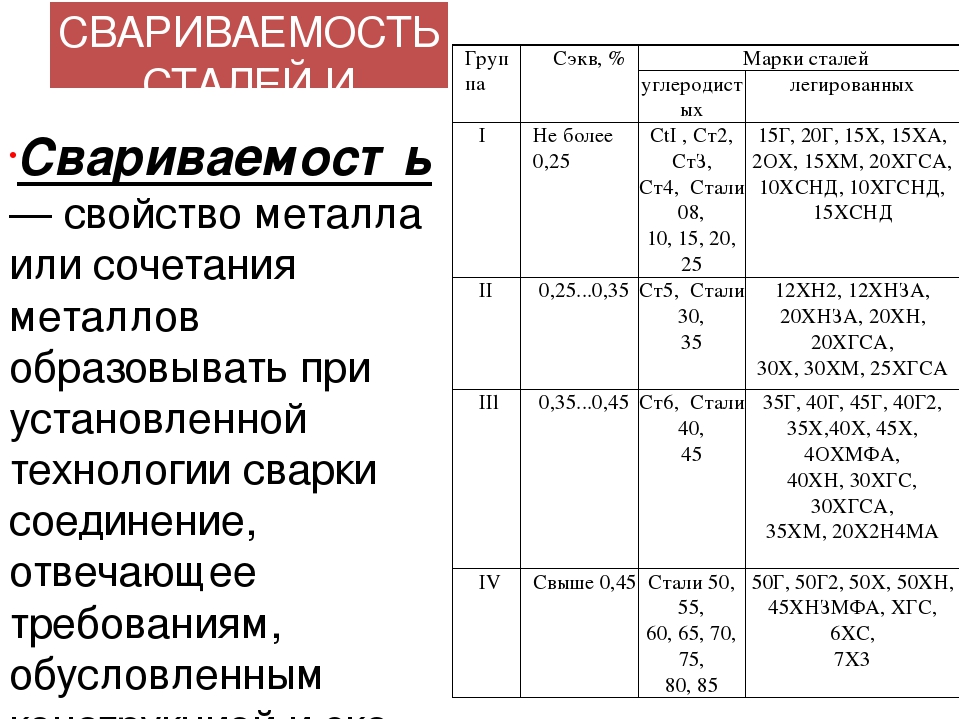

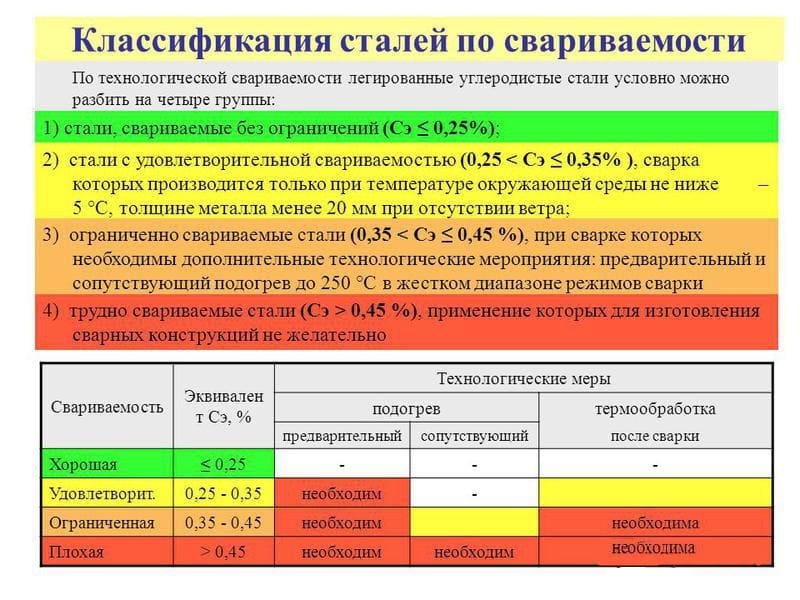

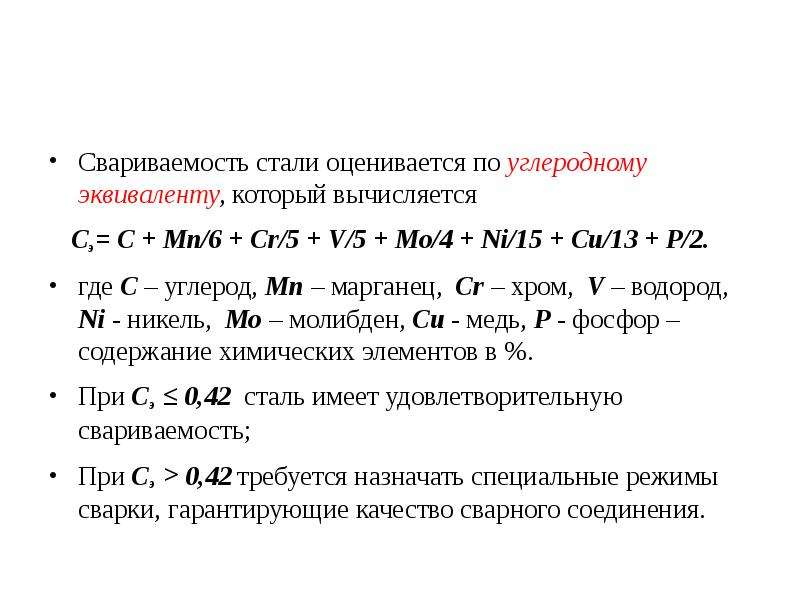

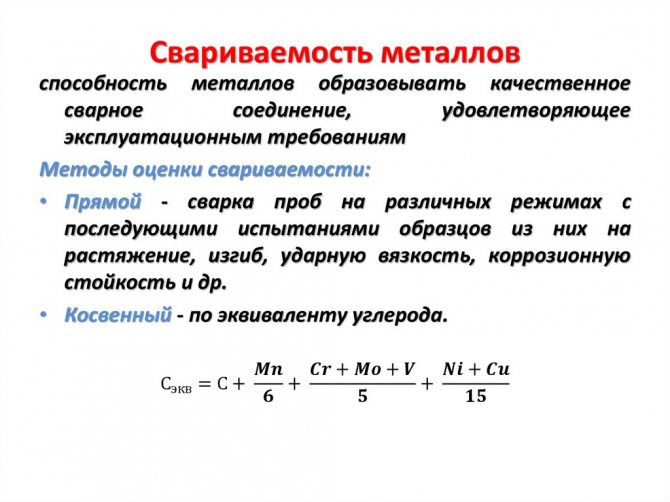

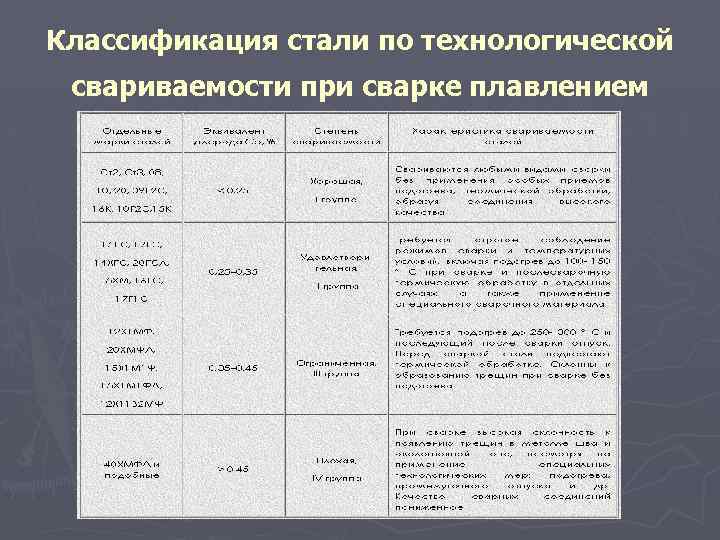

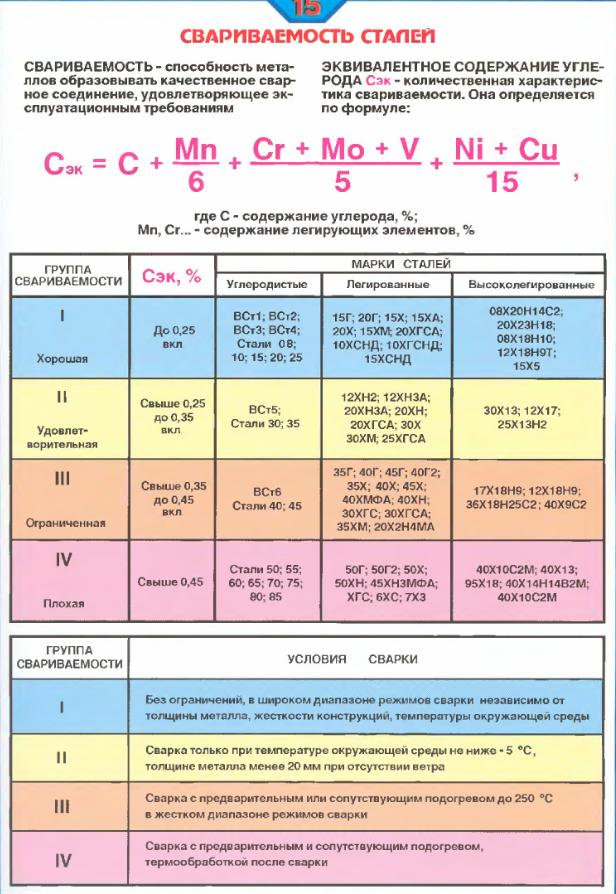

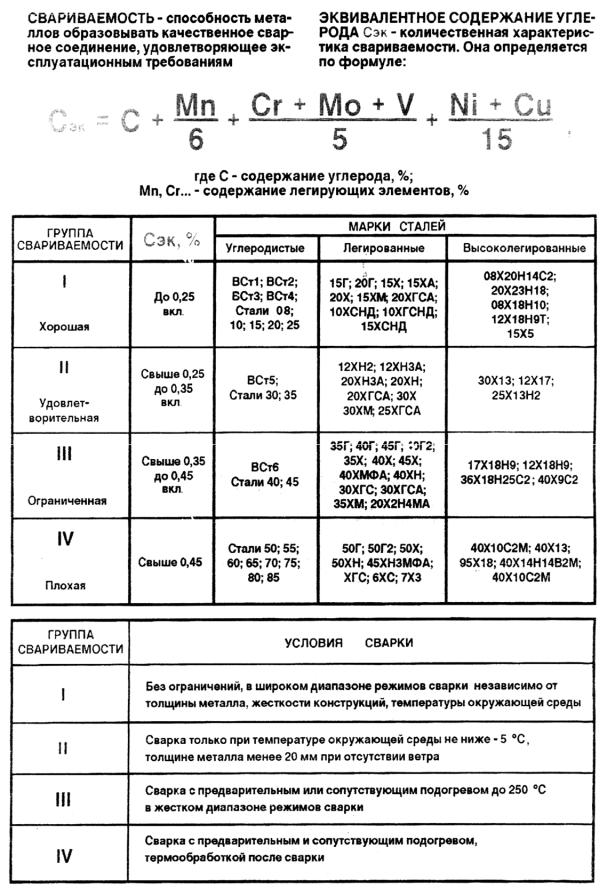

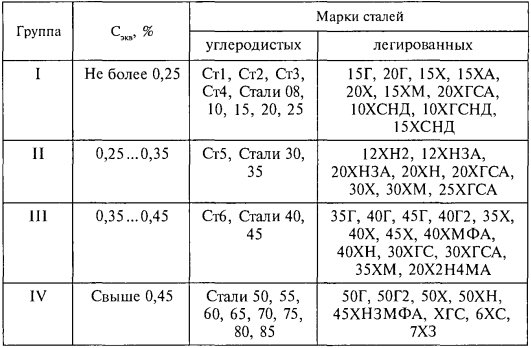

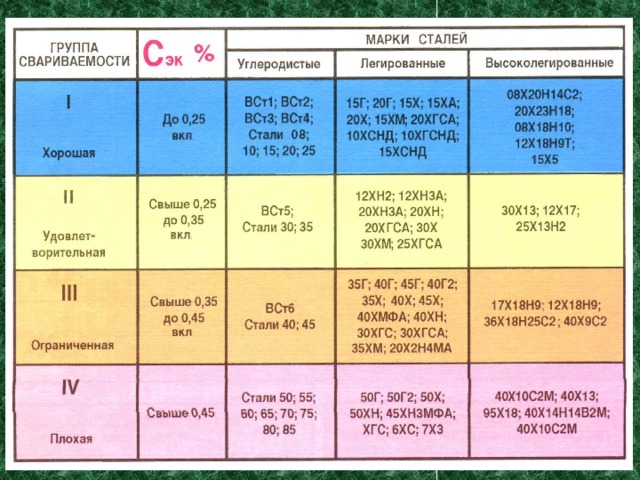

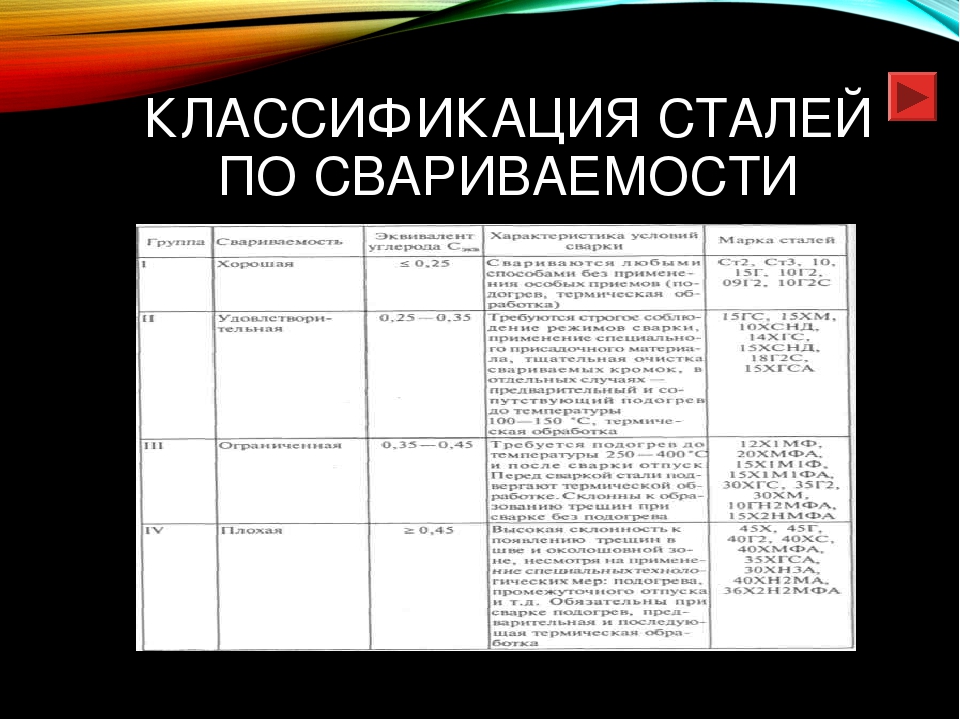

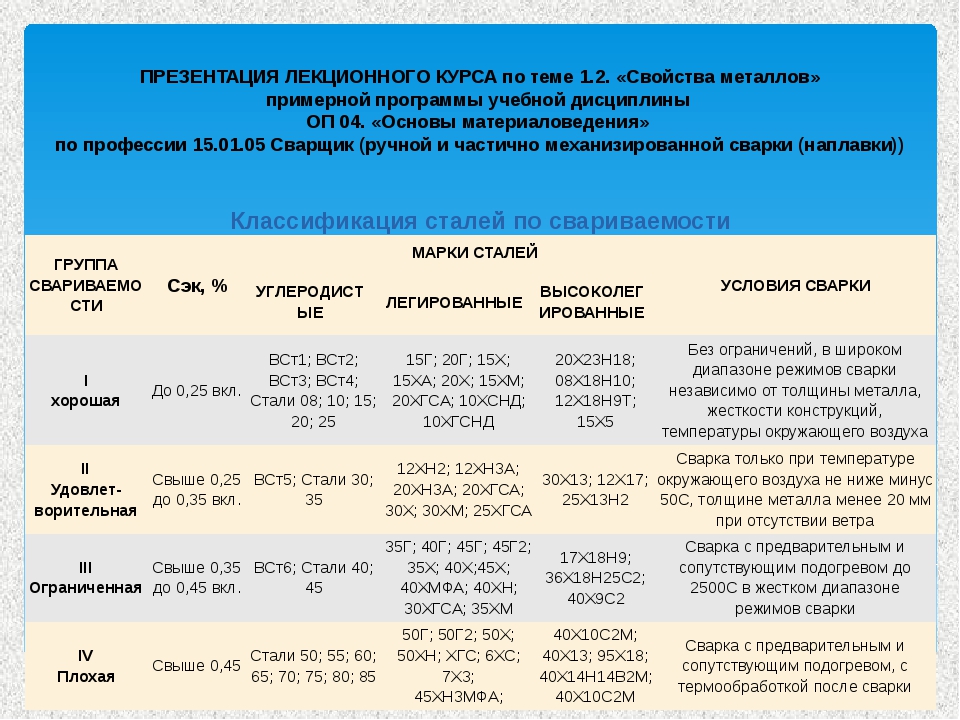

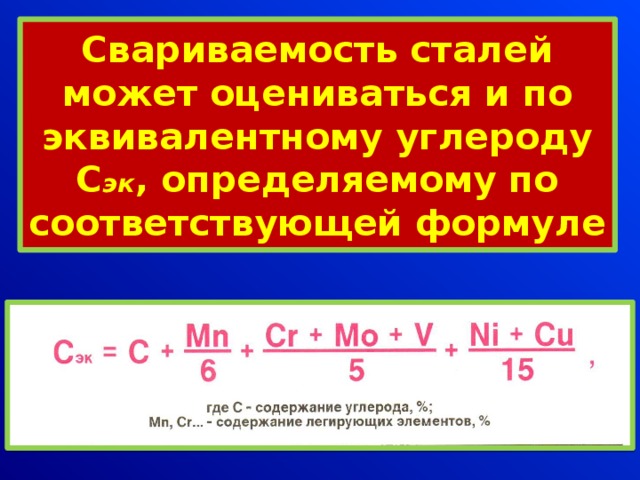

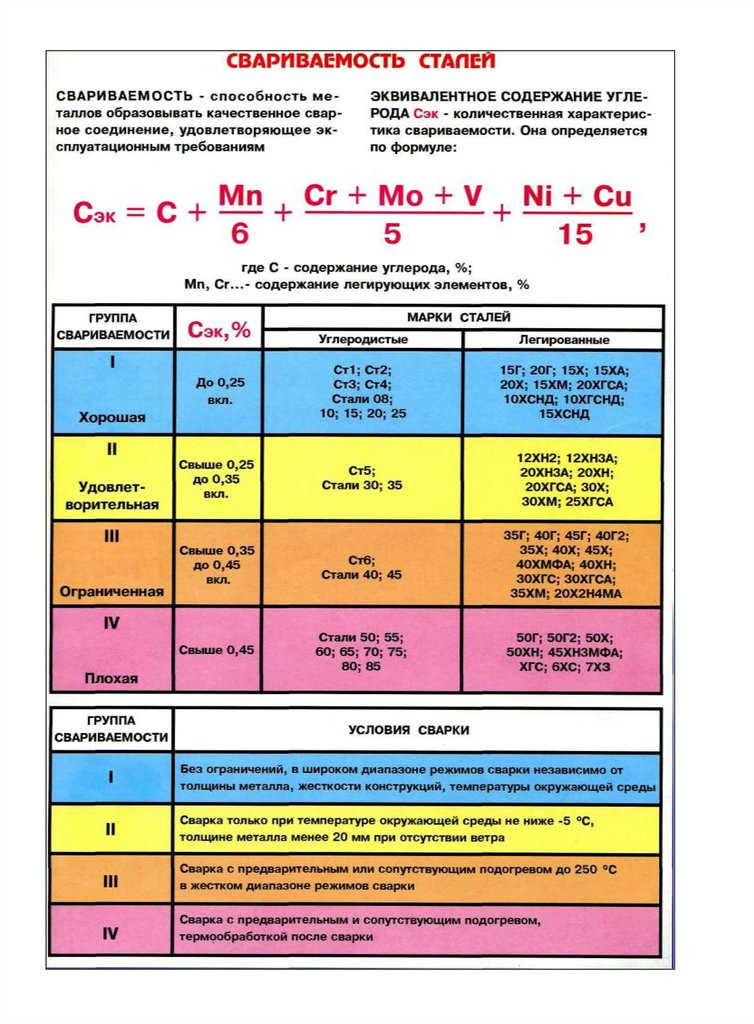

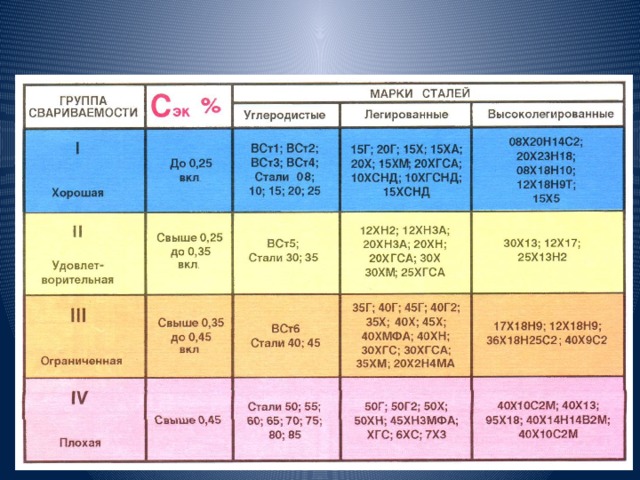

Ориентировочными количественными показателями свариваемости сталей является эквивалентное содержание углерода, определяемое по формуле:

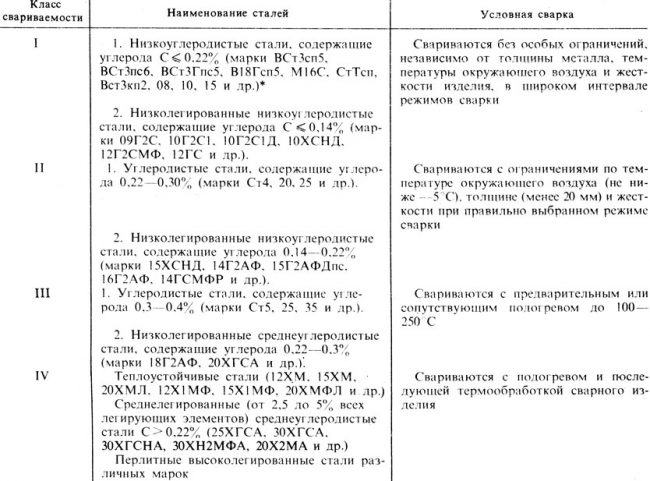

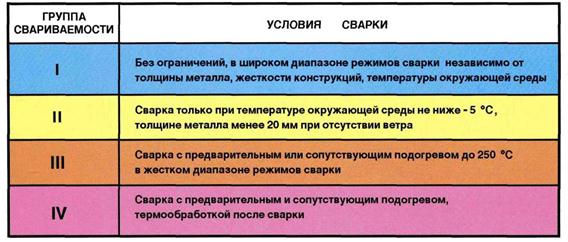

где содержание углерода и легирующих элементов выражается в процентах. В зависимости от эквивалентного содержания углерода конструкционные стали делят на 4 группы, которые характеризуются удовлетворительной, ограниченной или плохой свариваемостью.

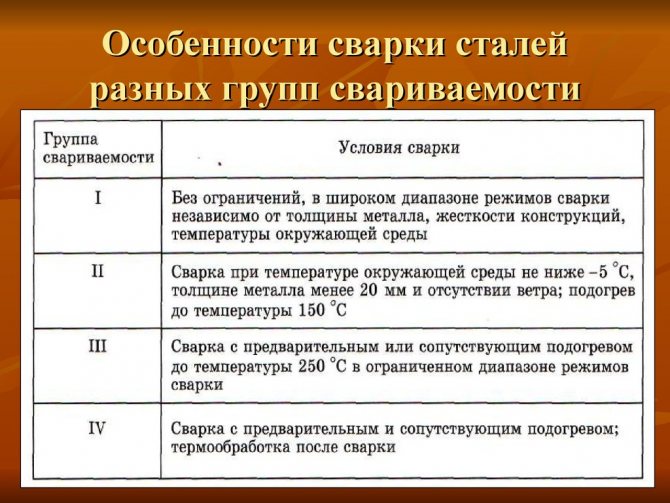

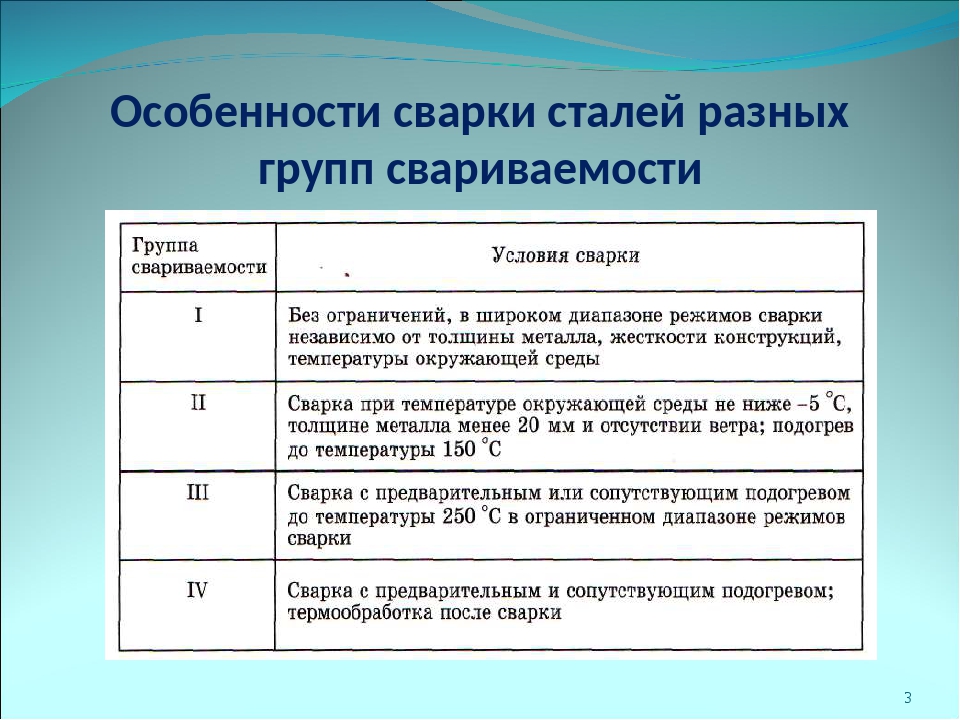

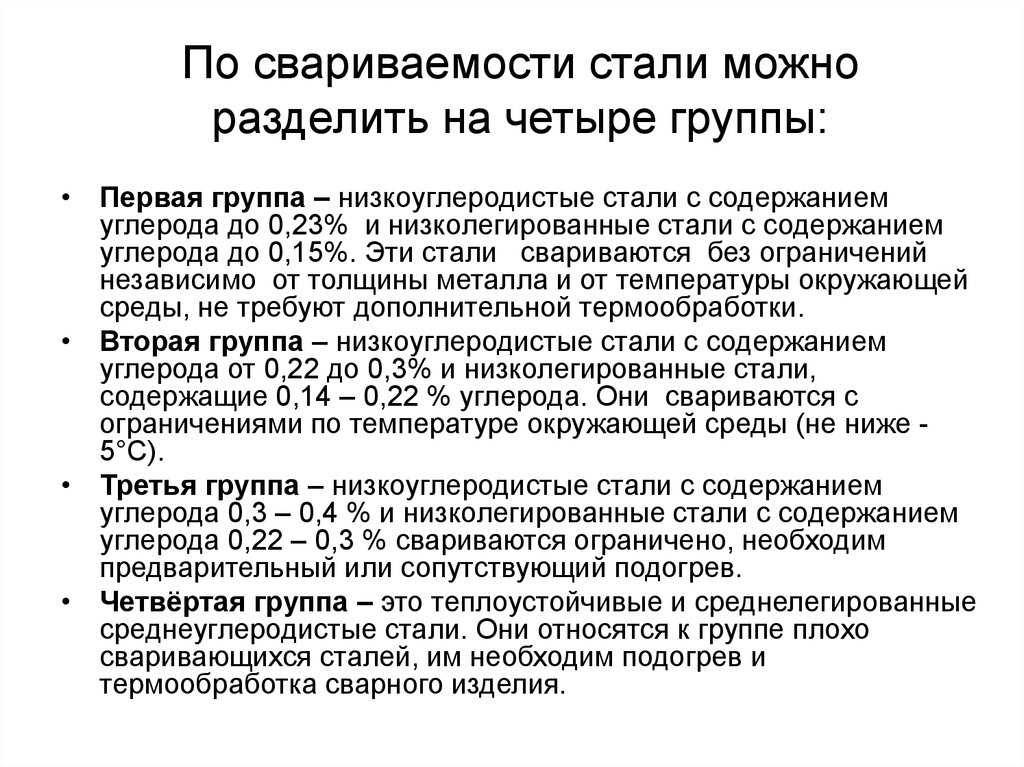

Группа 1: хорошая свариваемость, Сэкв ≤ 0,25%, свариваемость без применения особых приемов (ст.2; ст3; 10Г2; 09Г2; 10Г2С).

Группа 2: удовлетворительная свариваемость, Сэкв -0,25 – 0,35 – требуется строгое соблюдение режимов сварки, применение специальных присадочных материалов, в отдельных случаях – предварительный и сопутствующий подогрев до 100 – 1500 С, термообработка (стали 15ГС, 15 ХМ, 10ХСНД, 14ХГС, 15ХСНД, 15ХГСА, 18Г29).

Группа 3: ограниченная свариваемость, Сэкв – 0,35 – 0,45, требуется подогрев до 100 – 2000 С и отпуск после сварки. Перед сваркой детали подвергают термообработке (стали 12Н1МФ, 20ХМФЛ, 15Х1М1ФЛ, 30ХГС, 35Г2, 30ХМ, 10ГН2МФА, 15Х2НМФА).

Группа 4: плохая свариваемость, Сэкв > 0,45. Высокая склонность к появлению холодных трещин в шве и околошовной зоне. При сварке обязательны предварительный подогрев до 250 – 4000С и последующая термообработка (стали 45Х, 45Г, 40Г2, 40ХС, 40ХМФА, 35ХГСА, 30ХИ3А, 40ХН2МА, 36Х2Р2МФА).

До сих пор не существует общепринятой методики определения свариваемости металлов. В большинстве случаев методики основаны на сварке специальных образцов, в которых созданы жесткие условия для шва. Однако имеются и расчетные методы, которые связывают максимальную твердость и тип структуры околошовной зоны данной стали с необходимостью подогрева детали перед сваркой, конструкцией соединения и толщиной металла. Расчетные методы дают возможность теоретически рассчитать режимы сварки, обеспечивающие получение заданной твердости и структуры.

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его. Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость

Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой. Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость. Сера становится причиной появления горячих трещин и появлению красноломкости. Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель. Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре. Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов. Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала. Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты. В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость

Важной особенностью назовем то, что медь не ухудшает обработку сваркой

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Особенности сварки среднелегированных сталей, общие сведения

Среднелегированные стали содержат в своём составе 2,5-10% легирующих элементов

и подразделяются на теплоустойчивые, высокопрочные и другие группы сталей и

у каждой из них свои особенности при сварке. В данной статье рассказывается

о сварке среднелегированных теплоустойчивых сталей.

Среднелегированные стали широко используются при изготовлении металлоконструкций,

работающих в различных условиях. Например, работающие под воздействием высоких

или низких температур, или под действием ударных и знакопеременных нагрузок,

а также работающие в различных агрессивных средах и в других тяжёлых условиях.

При сварке данного вида сталей существует достаточно высокий риск образования

холодных

трещин при сварке, часто формируются закалочные структуры. В некоторых случаях

возникает перегрев зоны

термического влияния.

Повышенное содержание легирующих элементов снижает свариваемость

сталей. Влияние

легирующих элементов на свариваемость при сварке среднелегированных сталей

сказывается сильнее, чем при

сварке низколегированных сталей. Но это не единственный фактор, на свариваемость

также влияет и толщина свариваемого металла.

При ручной

дуговой сварке, для сваривания среднелегированных сталей применяют электроды

с основным защитным покрытием. Сварку выполняют, выбрав постоянный сварочный

ток обратной полярности. При сварке наплавляют многослойные швы по каскадной

или блочной схеме, подробнее об этом на странице: “Технология

ручной дуговой сварки Ч.3. Техника ручной дуговой сварки”. При этом,

между выполнением каждого слоя не рекомендуется допускать большие промежутки

времени.

Перед сваркой выполняют предварительный подогрев свариваемого металла до температуры

150°C. Подогрев снижает вероятность появления дефектов

в сварных швах (трещин) и формирования закалочных структур. Перед началом

сварки электроды необходимо прокалить, а сварные кромки необходимо очистить

от ржавчины, масел, воды, окалины, грязи.

Сварка среднелегированных сталей марок 20ХГСА, 25ХГСА, 30ХГСА,

30ХГСНА

Для сварки сталей 20ХГСА, 25ХГСА, 30ХГСА, 30ХГСНА применяют следующие типы

электродов: ЦЛ-14, ЦЛ-18-63, ЦЛ-30-63, НИАТ-3М, УОНИ-13/85. Режимы сварки для

данных типов электродов приведены в таблице ниже. При сварке электрическая дуга

должна быть как можно более короткой. После окончания сварки соединения должны

проходить термическую обработку для обеспечения высоких механических свойств.

Для этого стали подвергают закалке при температуре 880°C. Для того, чтобы избежать

деформаций и напряжений при сварке, выполняют низкотемпературный отпуск.

Режимы сварки среднелегированных сталей

Режимы сварки среднелегированных конструкционных и теплоустойчивых сталей выбираются,

исходя из типа применяемого электрода. По таблице ниже можно выбрать

режимы для ручной дуговой сварки при использовании наиболее распространённых

типов электродов для сварки данных сталей:

| Марка электрода | Диаметр электрода, мм | Сила сварочного тока, А, при пложении сварки | Характер сварочного тока | Температура прокаливания электродов, °C | ||

| нижнем | вертикальном | потолочном | ||||

| Сварка легированных сталей | ||||||

| УОНИ-13/85 | 3 | 80-100 | 70-80 | 70-80 | Постоянный | 370 |

| 4 | 130-160 | 90-120 | 100-140 | |||

| ЦЛ-14 | 4 | 160-180 | 120-160 | 120-160 | Постоянный, переменный | 200 |

| 5 | 200-240 | Неприменим | Неприменим | |||

| ЦЛ-18-63 | 4 | 130-160 | 120-140 | 120-130 | 350 | |

| 5 | 180-210 | Неприменим | Неприменим | |||

| Сварка среднелегированных теплоустойчивых сталей | ||||||

| ЦЛ-26М-63 | 3 | 110-130 | 100-120 | 100-120 | Постоянный | 330-350 |

| 4 | 160-180 | 140-160 | 140-160 |

Влияние легированных примесей на сваривание стали

Сталь для сварочных конструкций может применять различная, но стоит учитывать, что ее свариваемость зависит в первую очередь от наличия в ее составе легированных примесей. Именно химический состав оказывает основное влияние на данный процесс.

Ниже в таблице приведены основные легирующие примеси, которые влияют на степень свариваемости различных видов стали.

| Легирующая примесь | Описание |

| Углерод (С) | Эта самая важная примесь, от которой зависит прочность, эластичность, закаливаемость и другие важные качества металла. Если в состав входит 0,25 % углерода, то это не будет снижать показатели свариваемости. Если же его содержание будет выше данного показателя, то это вызовет появление закалочных структур в металле зоны термического влияния и к появлению трещин. |

| Сера (S) и фосфор (Р) | Данные компоненты относятся к вредным добавкам. При высоком уровне в составе стали серы происходит появление красных трещин – красноломкость, а при наличии высокого уровня фосфора – хладноломкость. Поэтому низкоуглеродистые стали содержат S и P до 0,4-0,5 %. |

| Кремний (Si) | Это раскислитель. Его уровень должен быть около 0,3 %, данный показатель не снижает свойства свертываемости. Если кремний будет составлять 0,8-1 %, то могут образоваться тугоплавкие оксиды, которые окажут негативное влияние на свариваемость металла. |

| Марганец (Mn) | При содержании данного элемента до 1 % сваривание не ухудшается. Если уровень марганца будет составлять от 1,8 до 2,5 %, то могут образовываться закалочные структуры и трещины в металле. |

| Хром (Cr) | В составе низкоуглеродистых сталей хром содержится в качестве примеси до 0,3 %. В составе низкоуглеродистых сталей – 0,7-3,5 %. В легированных сталях – 12-18 %. А в высоколегированных – 35 %. Во время сварки хром вызывает образование карбидов, которые ухудшают степень стойкости металла к воздействию коррозии. Также данное вещество вызывает образование тугоплавких оксидов, которые ухудшают процесс сварки. |

| Никель | Компонент имеется в составе в качестве примеси. Его нормальное содержание должно быть 0,3 %. В составе низколегированных сталях возможно повышение до 5 %, а в высоколегированных – до 35 %. Никель повышает уровень прочности и пластичности металла. |

| Ванадий (V) | В составе легированных сталей уровень компонента достигает 0,2-0,8 %. Он вызывает увеличение вязкости и пластичности стали, улучшает ее структуру, повышает степень ее прокаливаемости. |

| Молибден (Mo) | В сталях его содержание не должно превышать 0,8 %. Если уровень компонента в норме, то он будет положительно влиять на прочностные характеристики металла. Но при сварке происходит выгорание этого компонента, что приводит к появлению трещин в наплавленном металле. |

| Титан и ниобии (Ti и Nb) | В составе сталей устойчивых к коррозийному поражению, а также в металлах с высокой жаропрочностью содержание данных элементов может составлять 1 %. Они повышают стойкость к коррозийному поражению, но при этом ниобий в сталях с типом 18-8 вызывает образование трещин. |

| Медь (Сu) | В сталях ее уровень составляет 0,3 %, в низколегированных – от 0,15 до 0,5 %, а в высоколегированных – от 0,8 до 1 %. Повышает устойчивость к коррозийному поражению, но при этом не ухудшает свариваемость. |

Работа с двухслойными видами сталей

Применение 2-слойной технологии позволяет снизить расход легированных сплавов и одновременно обеспечить высокие эксплуатационные характеристики изделия. Основу изготавливают из углеродистой стали, ее толщина может достигать 150 мм. Сверху наплавляют облицовку из высоколегированного сплава слоем до 12 мм.

Сварку каждой части производят раздельно, используя соответствующие материалы (флюсы, присадочную проволоку, расходники).

Действуют в следующем порядке:

- углеродистый слой;

- высоколегированный.

При такой последовательности облицовка не подвергается повторному нагреву, что исключает появление трещин.

Технологическая прочность при сварке металла в процессе его кристаллизации (горячие трещины)

Технологическая прочность способность металла сопротивляться различным родам воздействия при его технологической обработки.

Под технологической прочностью сварного соединения понимают их способность сопротивляться деформациям без разрушений возникающих под воздействием термо деформационного цикла сварки.

Технологическая прочность при кристаллизации (горячие трещины), в результате фазовых превращений (холодные трещины).

Горячие трещины – хрупкое межкристаллитное разрушение металла шва или около шовной зоны в температурном интервале хрупкости. Основная причина образования горячих трещин – упруго пластическая деформация удлинения возникающая при охлаждении металла (усадка литого металла).

– темп деформации.

Температурный интервал хрупкости зависит от схемы кристаллизации наименьший будет при объемной схеме кристаллизации, наибольший при линейной схеме кристаллизации (при высокой скорости сварки); также зависит от кривой пластичности. Минимальной пластичностью обладает ячеистая, максимальной – дендритная.

Методы определения и склонности металла к образованию горячих трещин.

Разделяют на два типа:

1) Методы качественной оценки (методы проб)

2) Методы количественной оценки (машинный метод)

Методы проб не говорят о том, на сколько склонен тот или иной металл, а говорят только о наличии.

Критерий – критическая скорость разрыва.

Факторы влияющие на склонность металла к образованию горячих трещин.

1) Химический состав металла

2) Схема кристаллизации (тип структуры)

3) Темп деформации

Способ повышения стойкости св-ых соединений против образования горячих трещин.

1) технологическое применение св-х материалов режимов св-ки, способов и технологий обеспечивающих мелкозернистую структуру по возможности равноосную структуру Ме шва без хим-ой неоднородности.

2) Снижение темпа деформаций в темпер-ном интервале хрупкости. Рациональное конструирование сварного узла, многократное перемещение св-ых швов (повыш. к образованию горячих трещин), последовательность св-ых швов, применение соответствующих зажимных приспособлений. жесткую конструкцию н/о избегать и жёстких контуров.

2) Углекислый газ в области высоких температур диссоциирует на СО и О2. На этот процесс расходуется часть тепловой энергии и дугового разряда

В точке О на оси столба дуги происходят резкое повышение температуры и диссоциация СО С каплями электродного металла, проходящими через дуговой промежуток, будет со прикасаться атмосфера, состоящая из 66,6% СО и 33,3% О2. По отношению к металлу она окислительная:

Но в то же время большая концентрация СО будет тормозить этот процесс и, кроме того, задерживать окисление углерода стали:

Наличие в атмосфере дуги значительного количества кислорода требует дополнительного легирования сварочной проволоки кремнием (это примерно 1%) и марганцем (около 2%). Поэтому для сварки низкоуглеродистых сталей используют специальные сварочные проволоки (СвО8ГС, СвО8Г2С).

диссоциация паров воды, поступившей из-за повышенной влажности СО2, тоже будет тормозиться вследствие высокой концентрации кислорода, полученного при диссоциации СО2:

На участках, удаленных от оси столба дуги, будет происходить рекомбинация молекул СО2 с большим выделением тепловой энергии, которая раньше расходовалась на диссоциацию газа (около 30% электрической мощности дуги):

Газовая атмосфера на участках, удаленных от оси столба дуги, будет обогащаться СО и водород, образовавшийся при диссоциации паров воды, будет связываться в молекулы Н2O:

Таким образом, при сварке в струе углекислого газа металл поглощает водород в меньших количествах, чем при других видах сварки.

Чем больше конц. СО в газовой фазе тем меньше окислительная способность о.среды.

Особенности и классификация сталей

Под разнородностью подразумеваются структуры металлов, таких как сварка углеродистых и легированных сталей, которые отличаются по физико-механическим свойствам:

- линейным расширением;

- температурой образования карбидов.

Типы структур — аустенит, феррит, феррито-перлит, все вариации закалочных конструкций (мартенсит, бейнит), эвтектика — по признаку разнородности делятся на 4 группы:

- У — углеродистые и низколегированные.

- Л — легированные повышенной прочности.

- Т — теплоустойчивые.

- Высоколегированные:

- Ва — аустенит;

- Вж — жаропрочные.

Чтобы определить, чем и как правильно производить сварку металла, шовные соединения разделены на 4 группы, в зависимости от температуры эксплуатации:

- до 350 °С;

- 350-450 °С;

- 450-550 °С;

- свыше 550 °С.

Технология сварки материалов одного структурного класса

К таким операциям относятся: сварка чугуна со сталью, углеродистые сплавы с разной степенью легирования, но с условием соответствия одной структуре. К швам не предъявляются требования относительно повышенной прочности, наличия специфических свойств, но есть несколько правил по определению режима:

- Электроды и технологии подбираются в соответствии с требованиями для менее легированного сплава.

- Терморежимы (подогрев, мощность аппарата) должны учитывать особенности более легированной марки.

У сильнолегированной вариации (феррито-перлитной) температура закалки намного ниже, чем у обычных углеродистых (аустенит не рассматривается, поскольку у этого твердого раствора порог превращения находится гораздо ниже, у некоторых — в зоне отрицательных температур). Чтобы не получить мартенсит или бейнит, необходимо либо обеспечить очень медленное охлаждение (что при сварочных работах невозможно), либо заведомо исключить влияние t на основную матрицу. Для этого наплавляется слой электродами с более легированным составом типа Э42А, Э46 для углеродистых низколегированных марок. Например, сварка стали 45 со сталью 3 имеет феррито-перлитную структуру. Термический режим подбирается для Ст45, т. е. подогрев до 400-500 °С и медленное охлаждение.

При работе с аустенитными, мартенситными и смешанными структурами приобщаются эл-ды с наличием Ni, Cr, тугоплавких элементов.

Схема сварки неплавящимся электродом с комбинированной защитой

Что входит в понятие металлургической свариваемости металлов?

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Свариваемость сталей

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

Сера становится причиной появления горячих трещин и появлению красноломкости.

Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость

Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация сталей по свариваемости

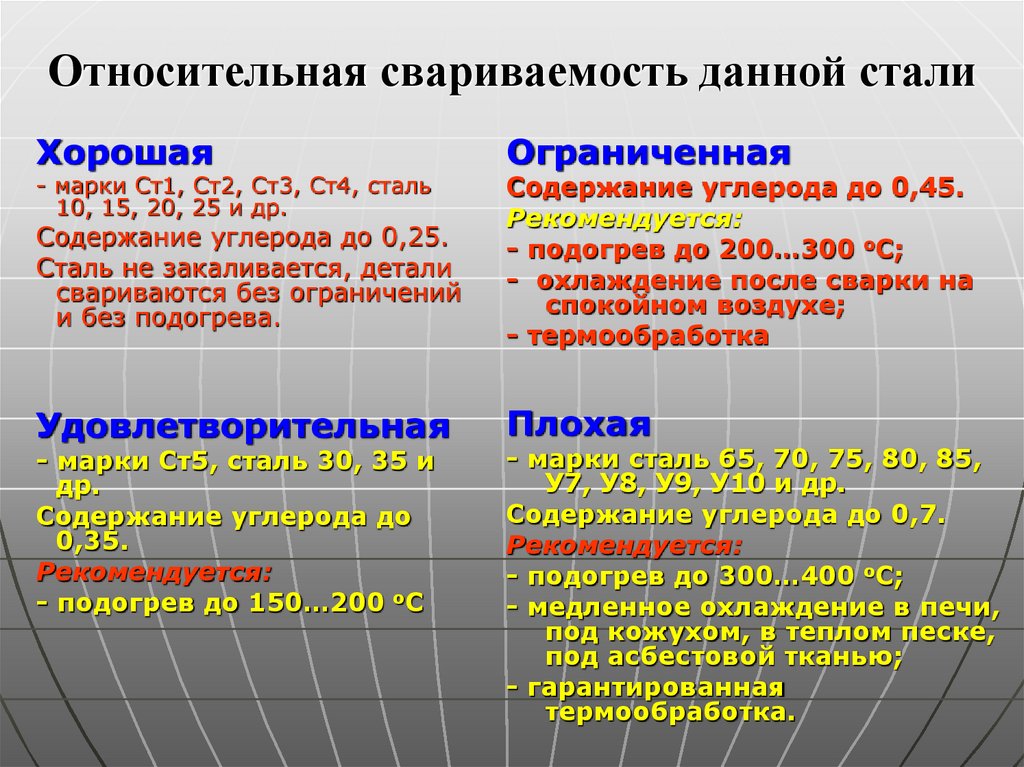

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Степени свариваемости.

В сварочной практике традиционно принято различать несколько качественных степеней свариваемости: хорошая, удовлетворительная, ограниченная и плохая. Однако четко не определены признаки, характеризующие ту или иную степень свариваемости. По одной из классификаций они подразделяются по следующим признакам.

При достаточной свариваемости, т. е. когда в заданных технологических и конструктивных условиях удовлетворяются требуемые эксплуатационные свойства сварных соединений, она классифицируется как хорошая. При недостаточной свариваемости удовлетворительная соответствует случаю, когда достаточную свариваемость можно обеспечить выбором рационального режима сварки; ограниченная, когда для этой цели необходимо применять специальные технологические мероприятия или изменить способ сварки; плохая, когда никакими мерами невозможно достичь достаточной свариваемости. Степень свариваемости материала устанавливается в каждом конкретном случае в зависимости от заданной технологии, конструктивного оформления сварного соединения и требуемых эксплуатационных свойств.

Описание стали 45

Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов. Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

- плотность – 4850 кг/куб. м;

- ударная вязкость – 66 кДж/ кв. м;

- твердость до термической обработки – 20-22 ед. по Роквеллу.

Допустимое содержание элементов:

- C (углерод): 0,42-0,500%;

- Si (кремний): 0,17-0,37%;

- Mn (марганец): 0,50-0,80%.

Импортные аналоги:

- США – 1045;

- Япония – S45C, SWRCH45K;

- Европа – 1.1191, 2C45, C45, C45E, C45EC, C46.

Чаще всего поставляется в виде листов или полос разной толщины. Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Физическая и технологическая свариваемость.

В сварочной практике понятие свариваемости имеет несколько аспектов. Первоначально использовались понятия физической и технологической свариваемости. Первое характеризовало принципиальную возможность получения монолитных сварных соединений и главным образом относилось к разнородным материалам. Второе рассматривалось как свойство материалов, характеризующее их реакцию на сварочный термодеформационный цикл. Степень этой реакции оценивалась по отношению отдельных механических свойств металла сварных соединений к одноименным свойствам основного металла (например, твердости, ударной вязкости и др.).

Понятие технологической свариваемости, или просто свариваемости, часто используется в лабораторной практике при сравнительной оценке существующих и разработке новых материалов без их прямой привязки к конкретному виду сварных изделий.

В настоящее время получил широкое применение прикладной аспект понятия свариваемости материалов, учитывающий назначение изготовленных из них сварных конструкций. Соответствующее определение понятия свариваемости дано в ГОСТ26001—84: «свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия».