Металлические листовые конструкции.

Металлические листовые конструкции наиболее часто применяются в промышленности, к ним относятся: резервуары, цистерны, бункеры, газгольдеры, настилы и т.д. Для листовых металлоконструкций свойственно объединение несущих, а также ограждающих функций.

Для листов зачастую применяется автоматическая, полуавтоматическая, электрошлаковая сварка.

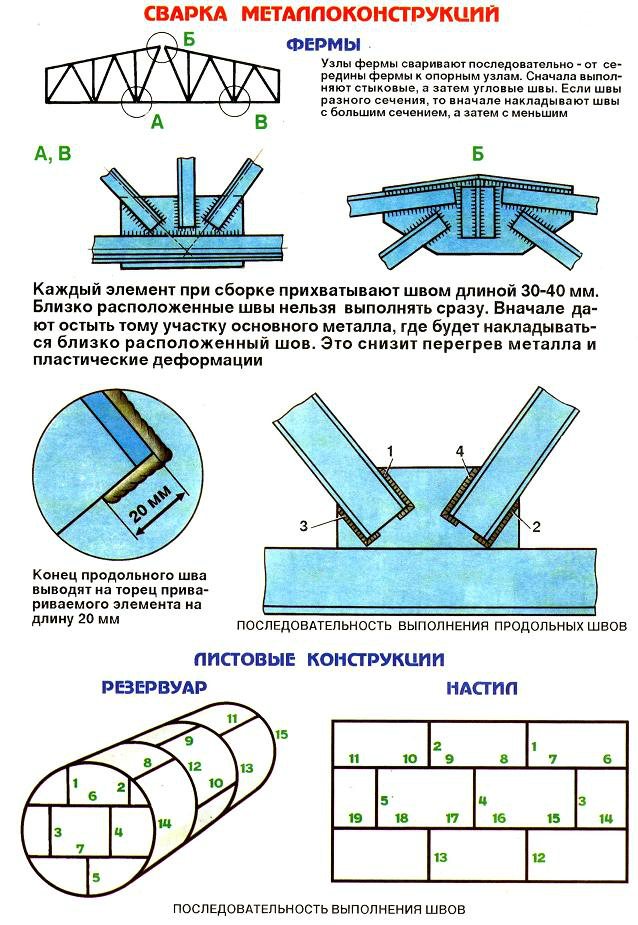

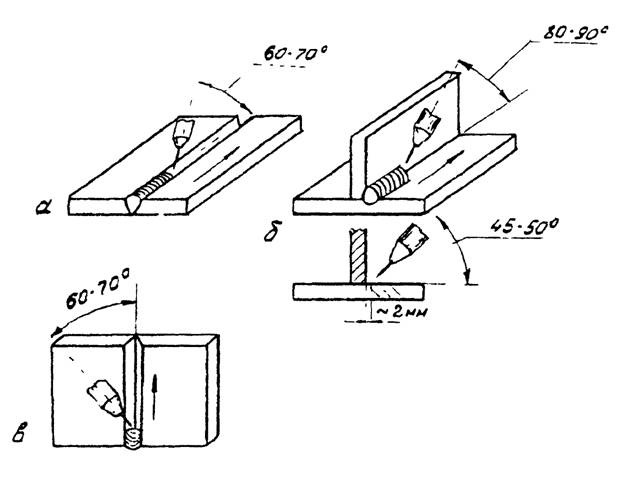

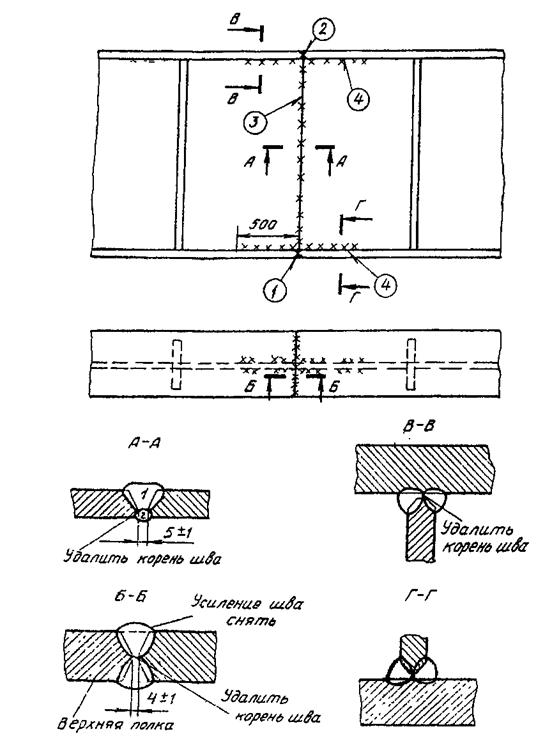

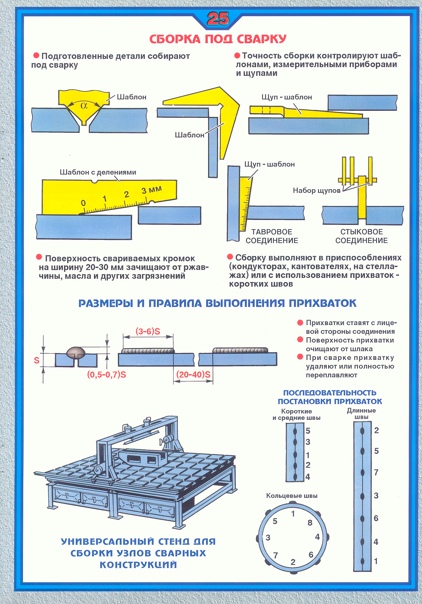

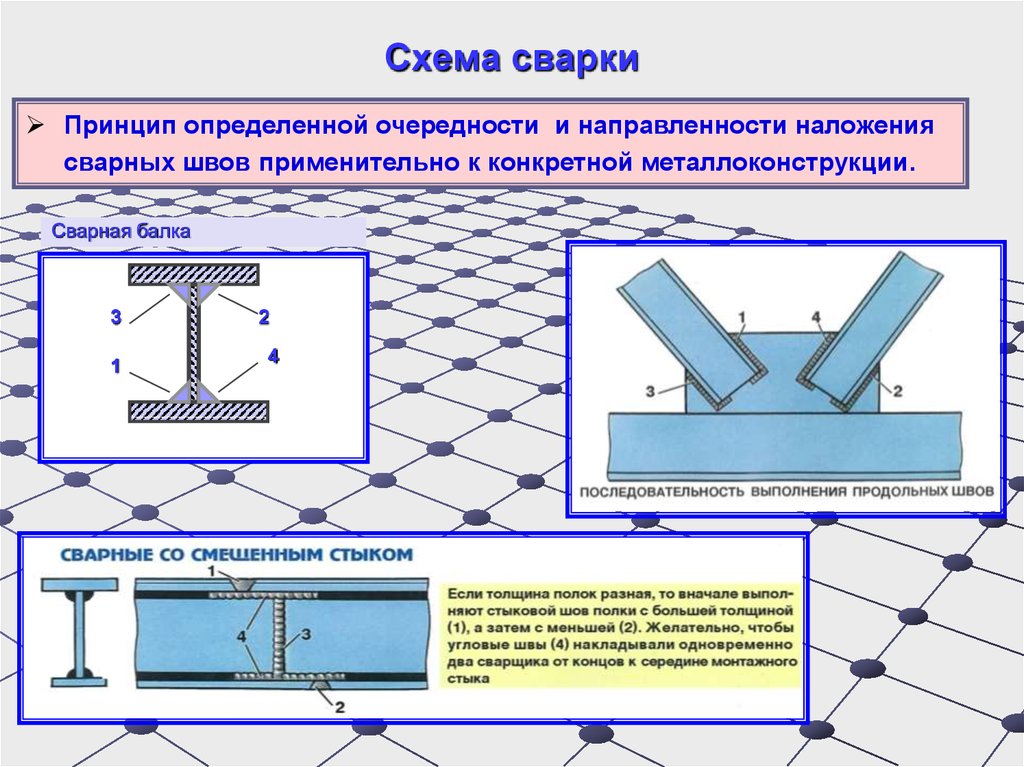

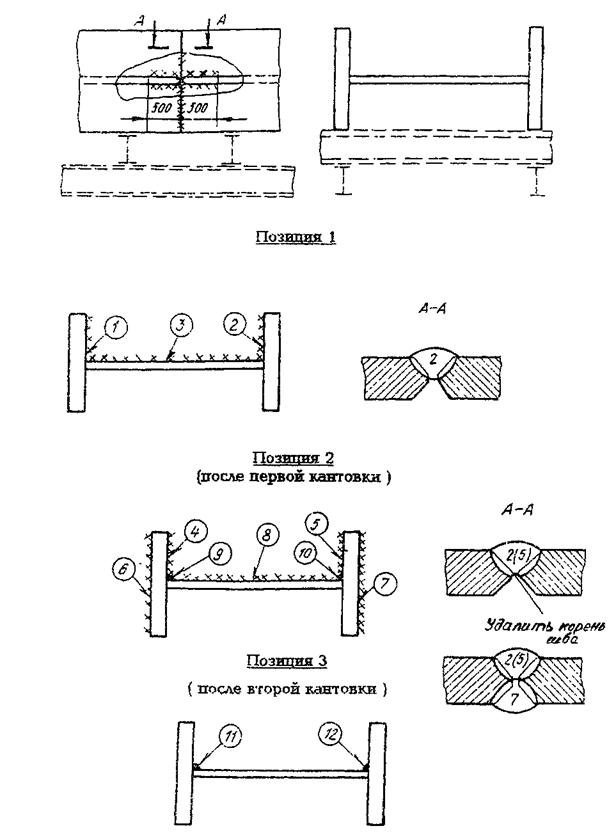

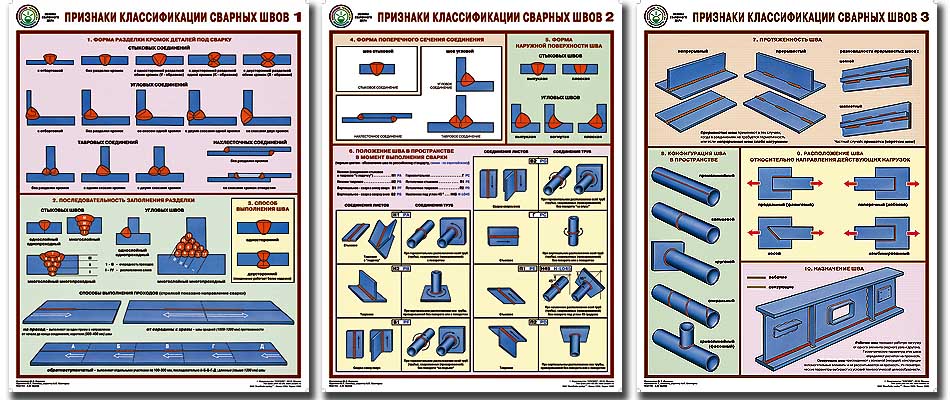

Листовые металлоконструкции имеют большую протяженность, к которым предъявляются более строгие требования по прочности соединения и его герметичности. Ознакомиться с последовательностью выполнения швов листовых металлоконструкций можно на изображении.

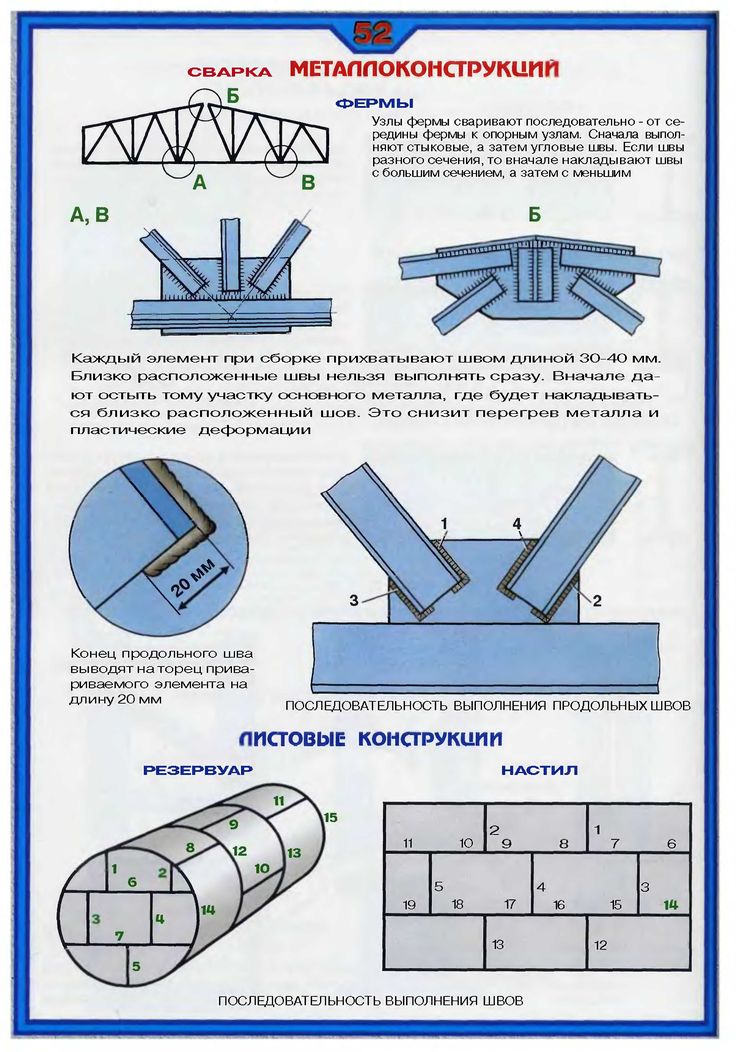

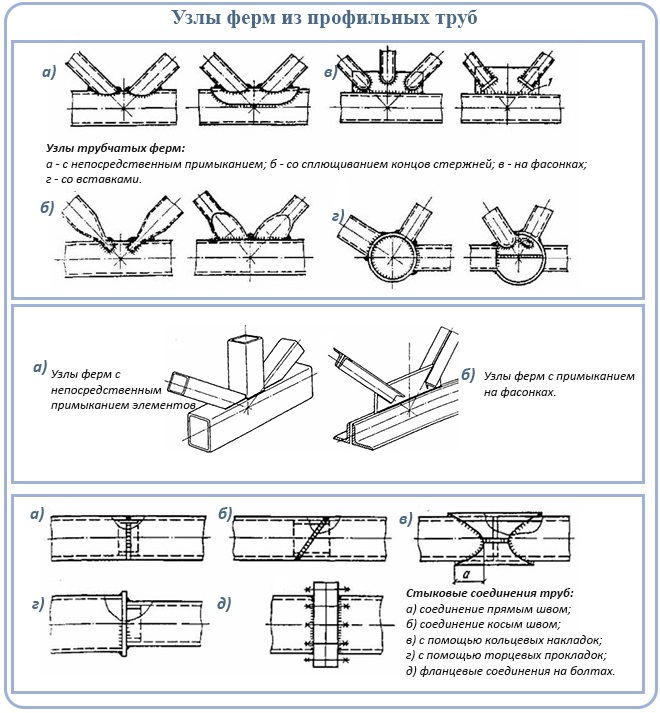

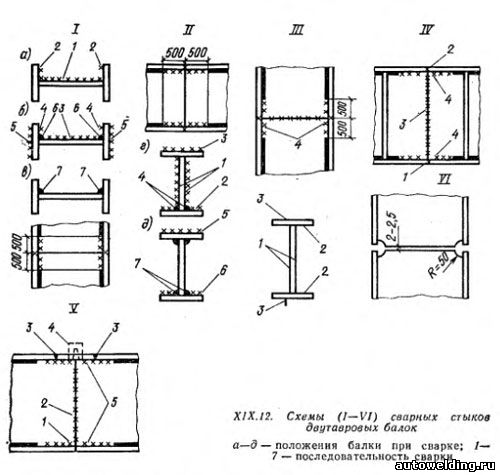

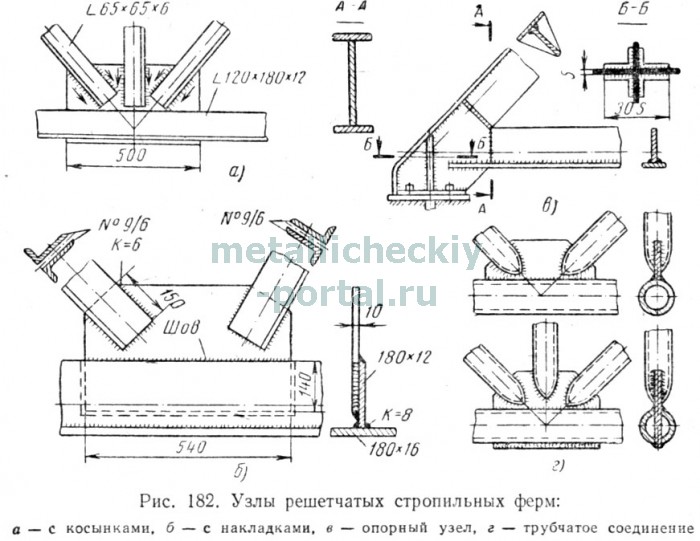

Последовательности операций при сварке металлической фермы.

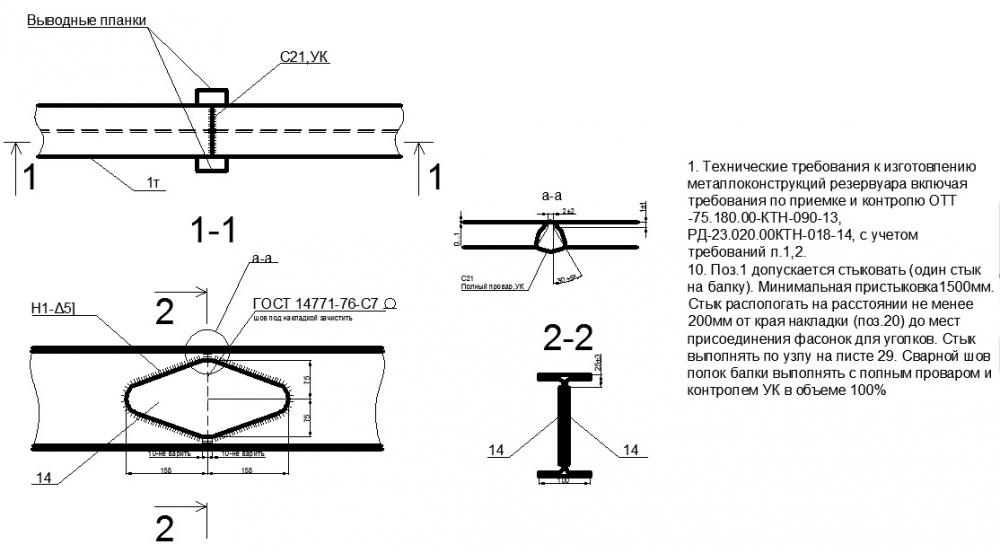

Как при сварке любой другой металлоконструкции, до начала работ необходимо ознакомиться с нормативной документацией по изготовлению в полном объеме. С чертежами раздела КМ, КМД, технологическими картами, а также подготовить необходимые материалы, инструменты, организовать рабочее место.

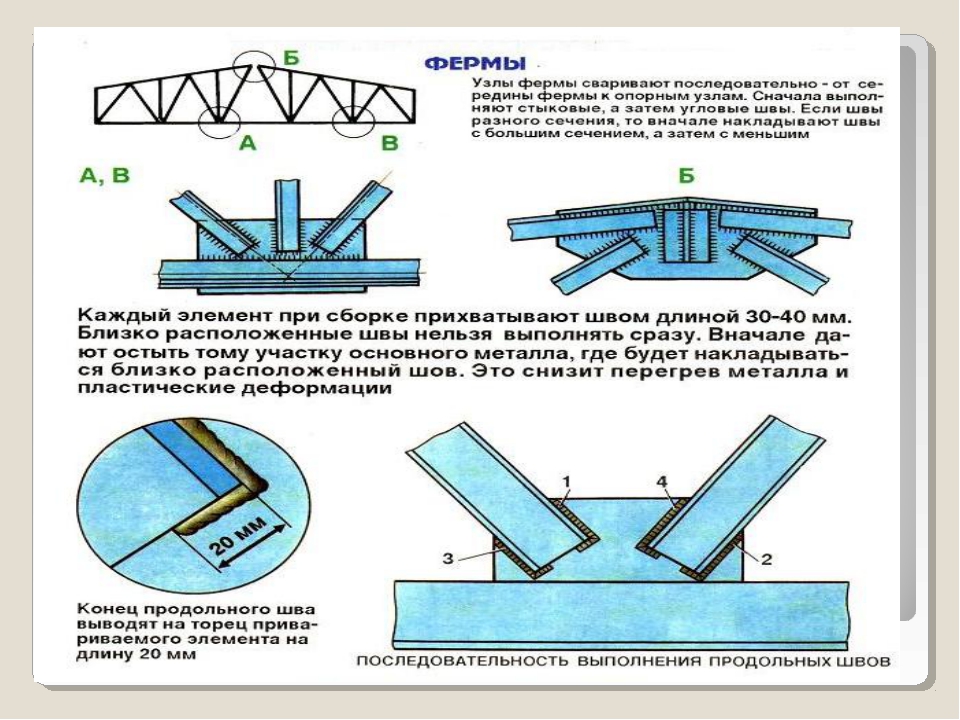

Соединение отдельных узлов ведут от средних узловых элементов к опорным. С начало варят имеющиеся стыковые соединения, далее переходят к тавровым, а также угловым. Далее провариваются швы с большей толщиной.

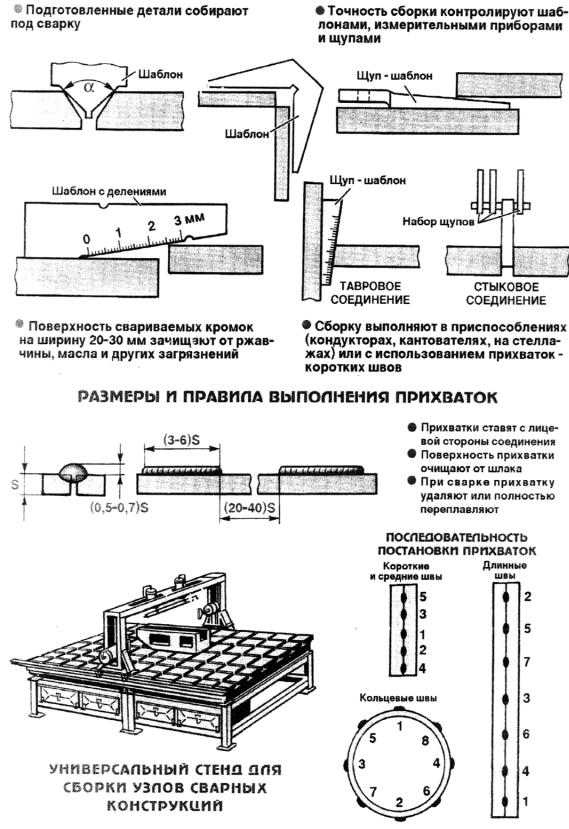

Сборка производится с помощью прихваток длиной в 25-40мм. Швы располагающиеся рядом друг с другом необходимо выполнять, выдержав технологическую паузу. Выполнение данного условия необходимо для уменьшения деформаций. Только после полного остывания металла, где будет накладываться близко расположенный шов.

Конец каждого продольного соединения (при соединении раскосов, стоек или прочих узлов с фасонкой) необходимо вывести на торцевую части привариваемого узла на величину 2см.

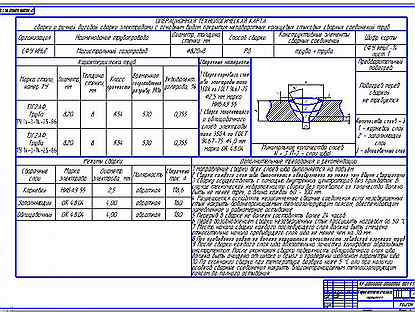

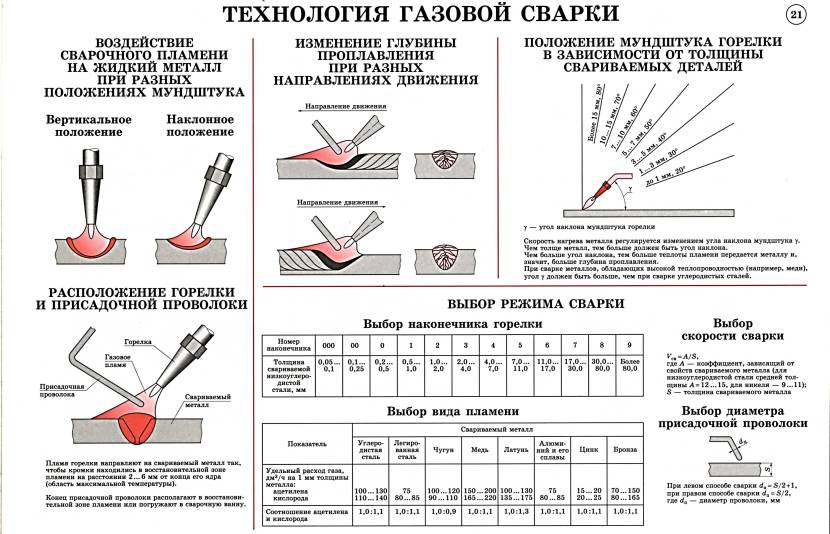

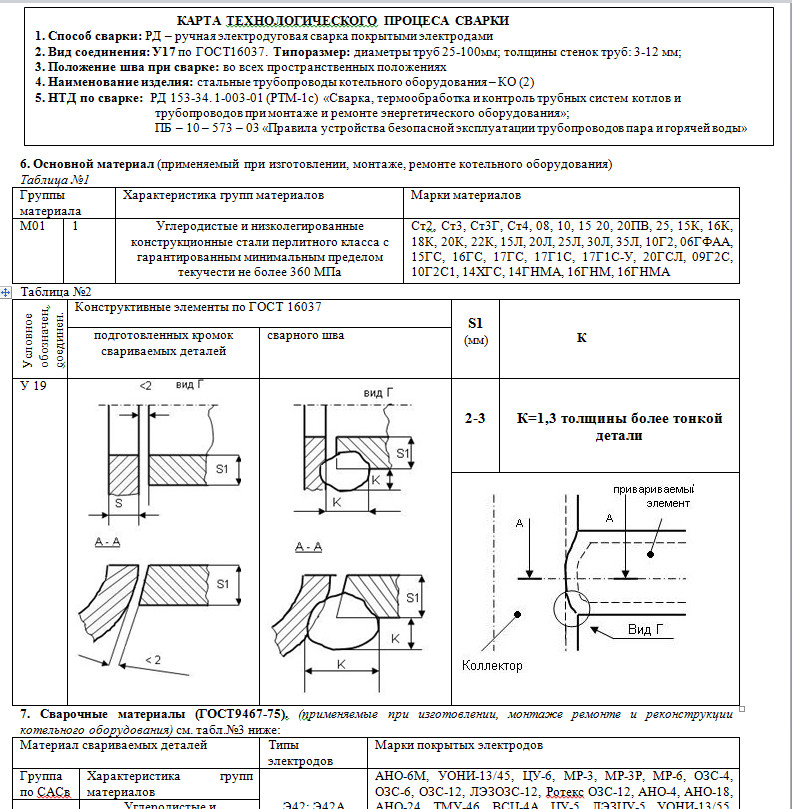

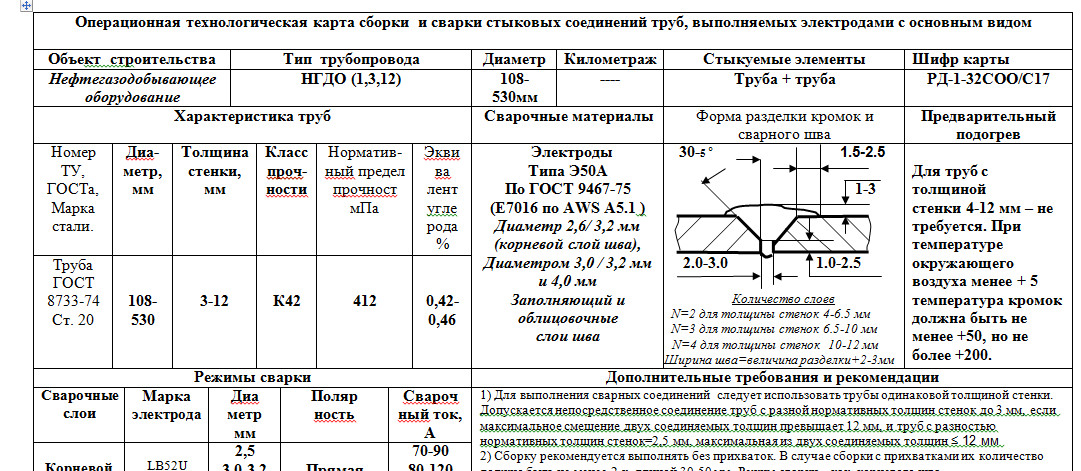

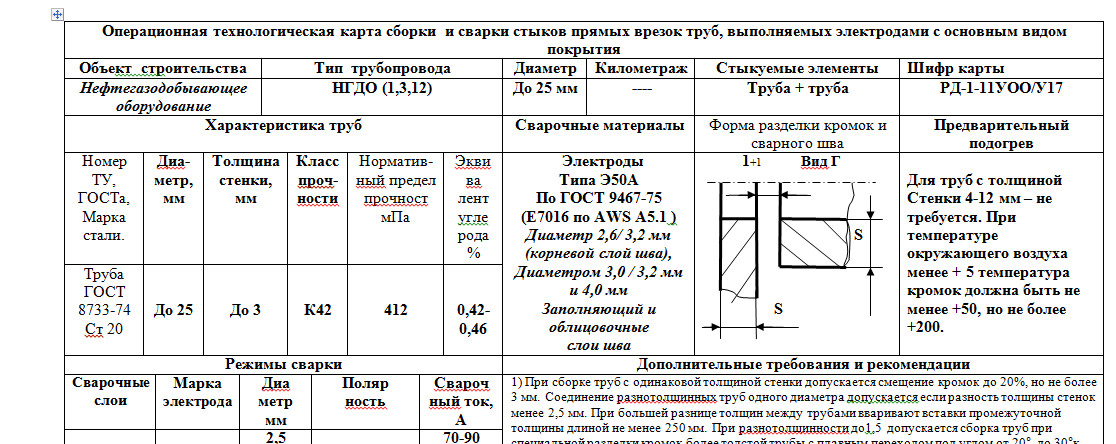

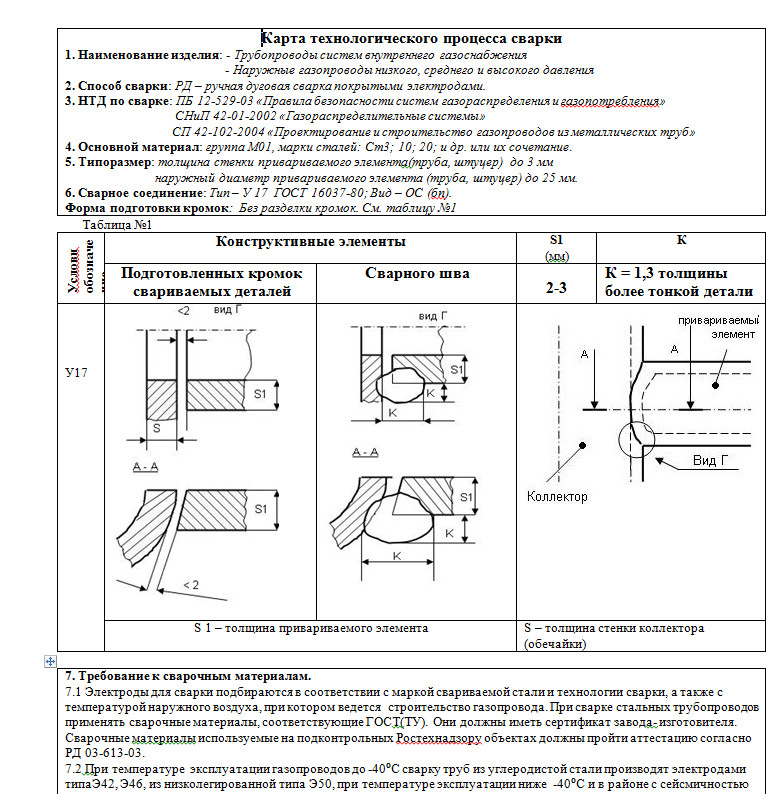

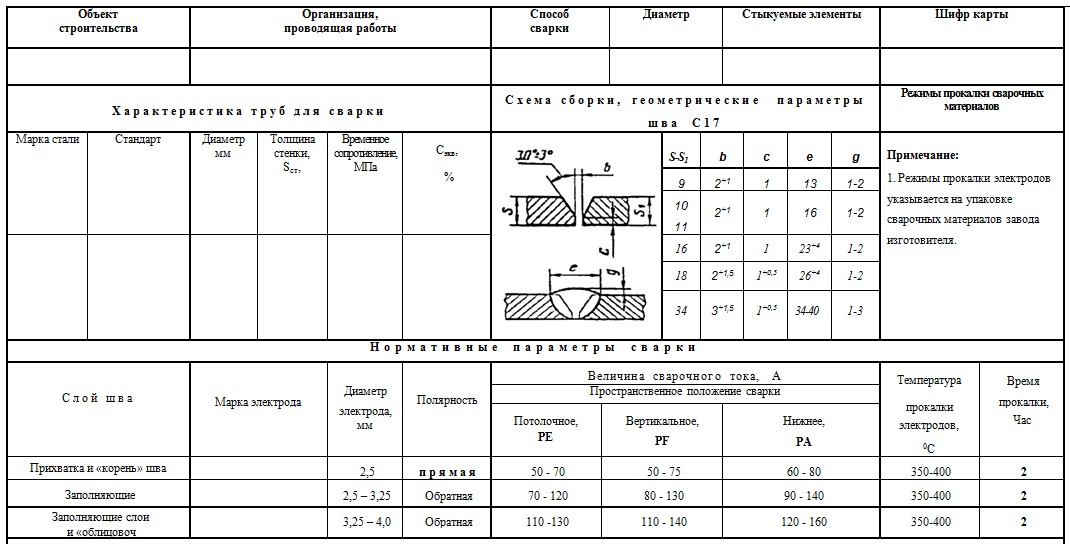

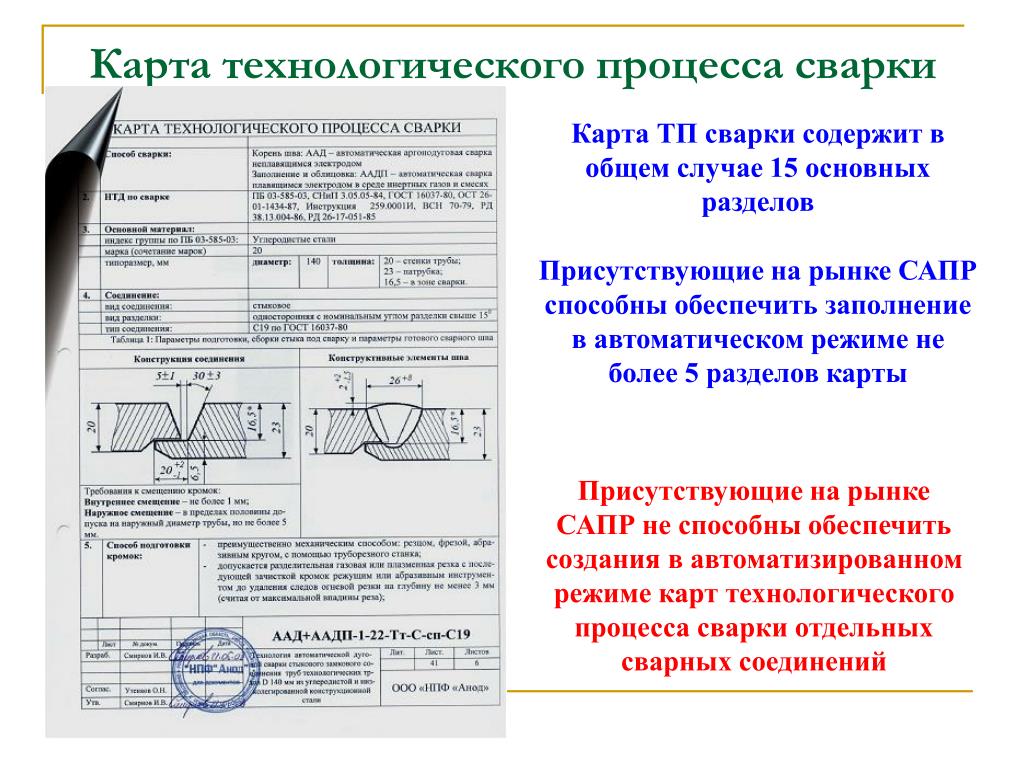

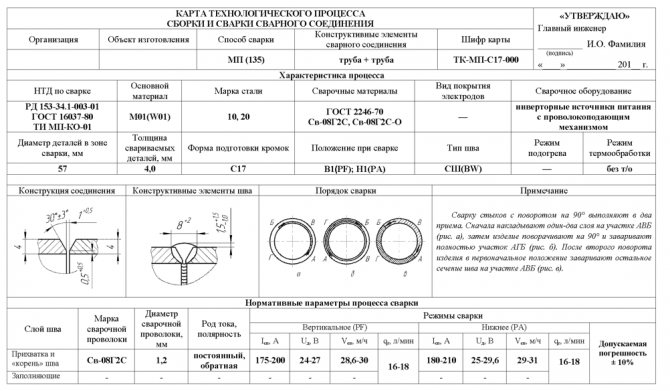

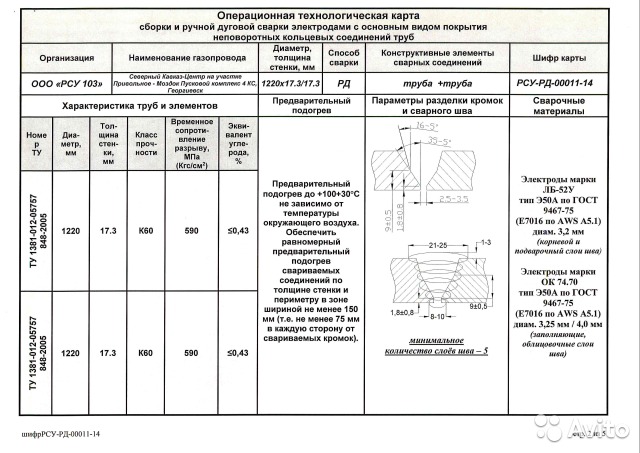

Технологическая карта

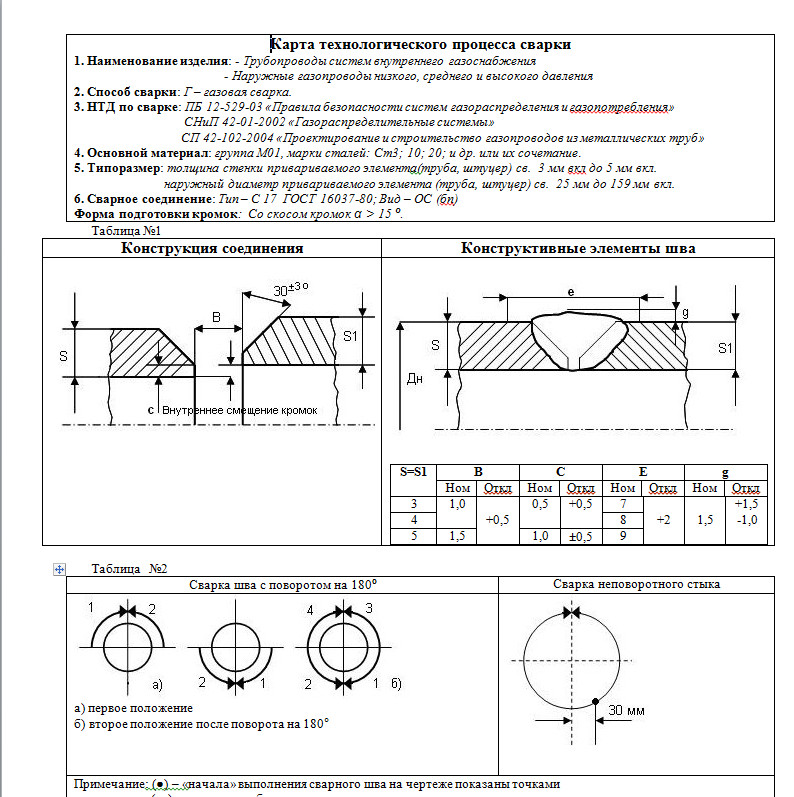

Этот документ служит главным помощником сварщика. Сборка металлоконструкций и их сварка относятся к сложным процессам, которые необходимо выполнять в определенной последовательности. Технология сварки металлоконструкций и ее этапы подробно расписаны в особом документе, называемом технологической картой.

Этот документ входит в число общей конструкторской документации. Разработка технологической карты входит в обязанность инженера-технолога, который хорошо понимает, что такое технологичность сварных конструкций. Разработчик технологической карты производит необходимые расчеты, на основании которых выбираются оптимальные параметры для соединения конкретных металлических изделий.

Технологическая карта может охватывать различные виды сварных конструкций, в том числе достаточно сложные. К ним, например, относится сварка толстостенных конструкций. Такая карта незаменима при прокладке трубопроводов, монтаже громоздких сооружений.

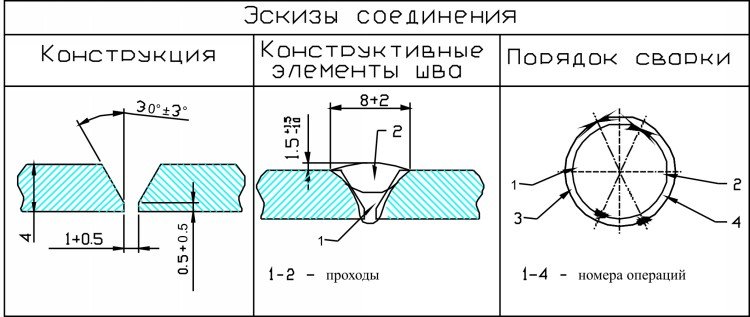

При сварке металла большой толщины с увеличением этого размера, например, более 15-20 миллиметров, в соединениях возрастают объемные сварочные напряжения. Это приводит к опасности возникновения в деталях трещин. Чтобы избежать этого рекомендуется вести сварку определенными способами, например, двойным слоем или блоками. Эти рекомендации указывают в технологической карте.

Технологическая карта на изготовление сварных металлоконструкций включает в себя также правила контроля получившихся сварных соединений. Технологические карты разделяются на типовые и стандартные. Выполняться они должны обязательно в соответствии с существующими нормативными документами.

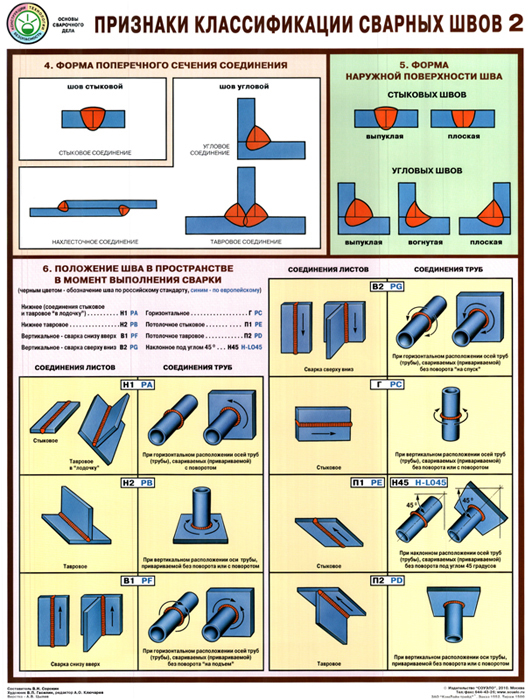

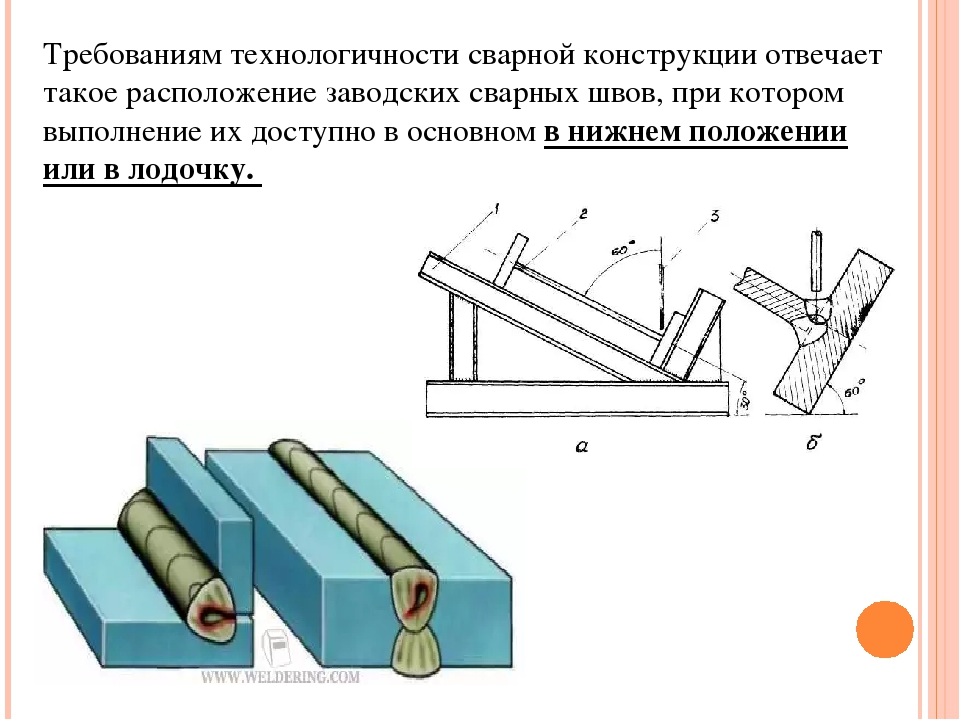

В карте на монтаж металлических изделий указываются схемы монтажа и последовательность действий при этом. Требованием технологичности является возможное расположение швов при сварке – нижнее горизонтальное. Хорошим вариантом является прокладка шва «в лодочку».

Сварка металлоконструкций полуавтоматом является наиболее предпочтительной. Полностью автоматическую сварку применять нецелесообразно. При серийном производстве может быть использована точечная сварка. Если предполагается налагать швы, расположенные на близком расстоянии, то нельзя это делать сразу. Необходимо подождать, пока остынет первый шов, а затем начинать варить второй. Это убережет металл от пластических деформаций.

Технологическую карту надо составлять с учетом имеющегося оборудования. Единого образца технологической карты не существует. Разрабатывать ее можно самостоятельно. Однако, этот документ должен создаваться с учетом требований существующих нормативных документов в этой области. Технологическая карта в обязательном порядке подлежит утверждению уполномоченными лицами. В ней помимо технических данных могу указываться трудозатраты.

В типовой технологической карте могут содержаться сведения, каким способом может быть осуществлена надежная фиксация элементов конструкции, сведения о возможной необходимости подогрева деталей перед сваркой, данные сварочных параметров, которые надо устанавливать на применяемом оборудовании. При наличии особенностей выполнения техпроцесса они подробно расписываются.

Требования к качеству должны подтверждаться реальными цифрами возможных отклонений. В отдельном разделе или пункте может быть расписано, какие действия он должен совершать при обнаружении недопустимых дефектов.

В технологической карте в особом разделе оговариваются меры безопасности. Сварщик перед работой должен ознакомиться с содержанием технологической карты и следовать ее рекомендациям.

Классические методы для конструкций из металла

Независимо от метода соединения проката существует три режима выполнения работ:

- автоматический;

- полуавтоматический;

- ручной.

Рассмотрим их подробнее.

Автоматический

Данный метод сводит участие человека в процессе к минимуму. Функция оператора заключается в контроле над производственным процессом, а также корректировке вводных параметров, в случае возникновения необходимости. Применяется на крупносерийных предприятиях.

Полуавтоматический

Задачей сварщика является определение оптимальной скорости движения дуги, а также регулировка направления. Подача присадочного материала осуществляется в автоматическом режиме, согласно предварительно настроенных параметров.

Ручной

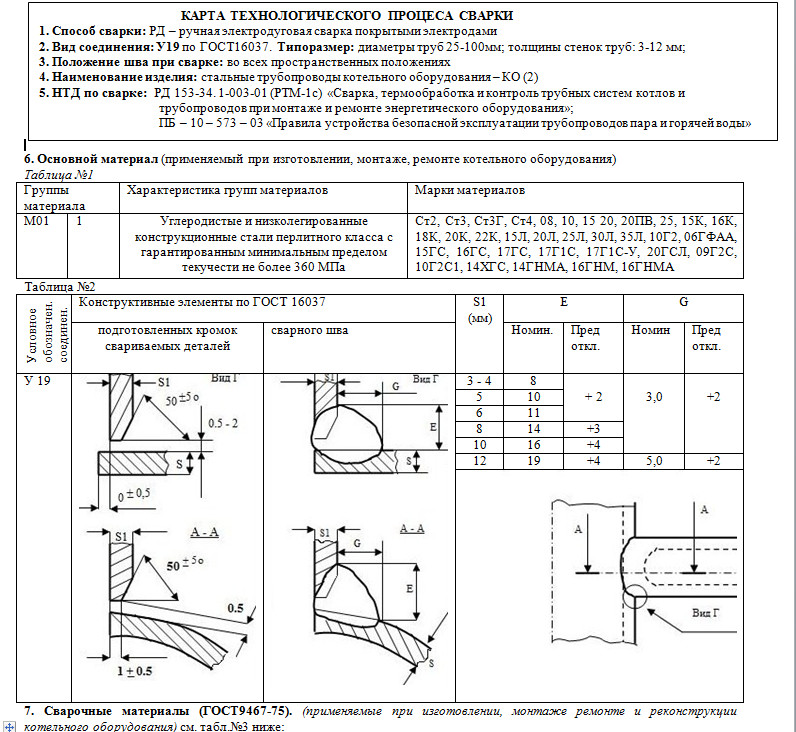

В этом случае все операции выполняются руками сварщика. При этом существует несколько способов создания неразъемного соединения. Помимо электросварки, в ручном режиме можно выполнить пайку металла, а также работать газосварочным оборудованием.

Что это такое

Технологическая карта (ТК) – это нормативный акт, в котором представлены сведения об одном виде (типе), технологических параметрах соединения и особенностях в процессе сварки. Составитель прописывает множество точно рассчитанных данных для создания качественной связи между металлоконструкциями.

Человек, выполняющий операцию, ориентируется на инструкцию для получения полной информации о сварке. Как результат – качественное и продуктивное выполнение поставленных задач. Техкарта введена в употребление 1 января 1984 г., единого образца для всех организаций не существует.

Помимо данных о самом процессе, указаны способы проведения контрольно-проверочных мероприятий. Документ бывает типовым и стандартным в зависимости от специфики работы. Разрабатывают его специалисты согласно аналитике исследовательских расчетов.

Сварные узлы

Это основные соединения, от надежности которых зависит качество монтажа металлоконструкций. Поэтому благоприятные параметры для сварки стараются задать на стадии проектирования. Для этого выбирается нижнее расположение швов, оптимальное стыковочное соединение и рекомендуется исключить ручную работу. Последнее условие не всегда выполнимо, потому что с наклонными и вертикальными швами нельзя работать в автоматическом режиме.

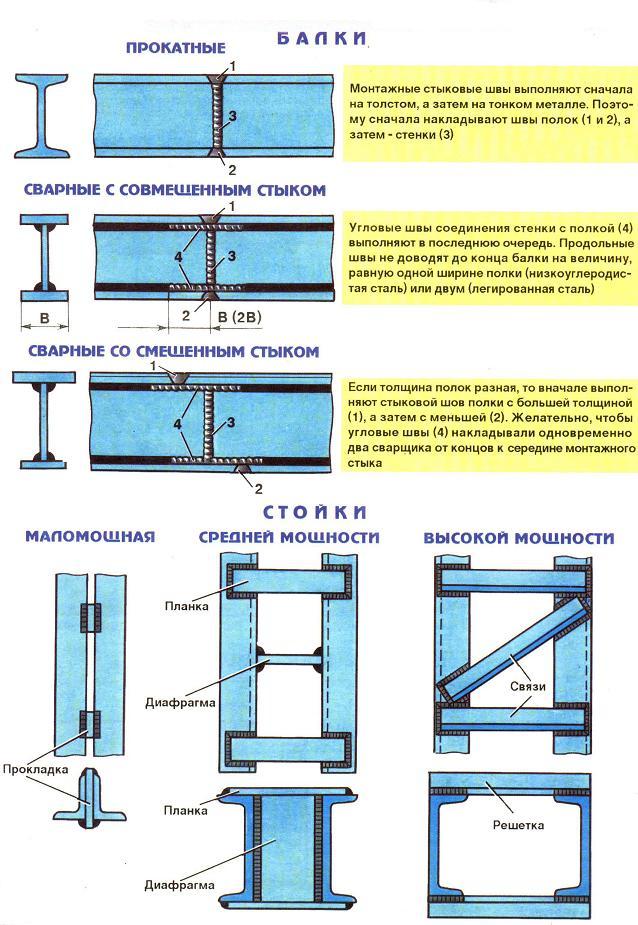

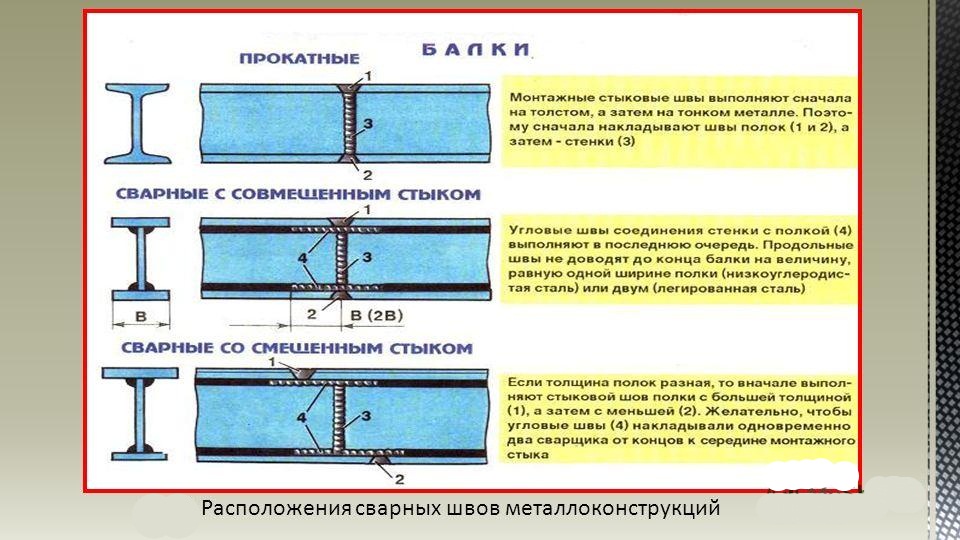

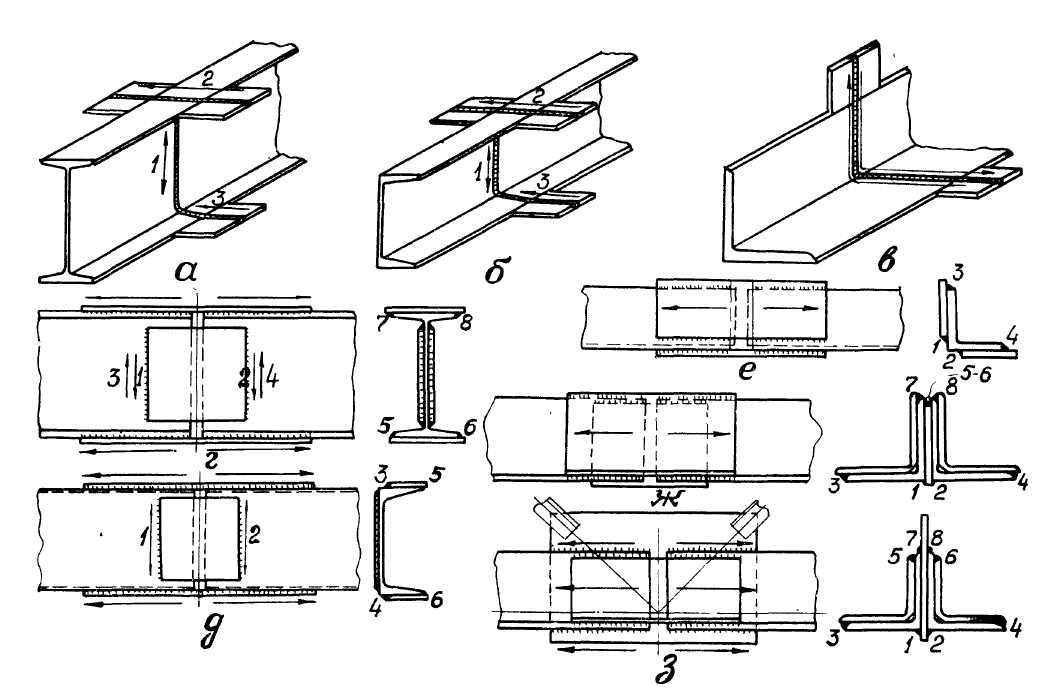

У каждого сварного узла есть свои требования. В балках швы размещают сначала на полках, а затем на стенках. Расстояние между швами выбирается по профилю с самой большой толщиной в узле. Части фермы сваривают от середины к опоре. Первыми работают со стыковыми, далее переходят к угловым швам. Двигаются от большего сечения швов к меньшему. Длина каждого шва — 30-40 мм. Если соединения располагаются близко, то их выполняют только после остывания участка основного металла. Это необходимо для снижения пластических деформаций и перегрева металла. Продольный шов заходит на торец закрепляемого элемента на 20 мм.

Прочность конструкции определяется наличием следующих моментов:

- местной прочности — ребер жесткости и различных накладок;

- непрочности — отверстий, непроваров и незапроектированных зазоров в швах.

Если в металлическом каркасе присутствуют оба параметра, то его считают непрочным. По физическим законам наибольшее напряжение появляется в месте с самым хорошо проваренным швом. В результате он принимает на себя большую нагрузку и становится самым опасным местом

Поэтому при монтаже металлокаркаса важно оценить качество всех соединений: дефект в одном может привести к негодности всю конструкцию

Виды сварки для сборки металлоконструкций

Серьезным вопросом является вид сварки, применяемый при соединении швов. Марка стального профиля, его состав и толщина не единственное что имеет вес в вопросе удачности обработки шва. Также большое влияние имеет вид сварки.

Механизация производства повлияла на выбор цеховой сварки в пользу основанных на порошковых проволоках или автоматическом процессе, который выполняется в среде инертных газов либо в слоях флюса. Разница в методах состоит в том что первый из них, в основном, распространяется на соединения угловых швов расположенных под потолком или вертикальные соединения, в то время как второй вариант подходит для соединения деталей в нижних положениях.

Ранее очень распространенным видом соединения была электрошлаковая сварка, которая на данный момент практически не используется, в связи с тем что исследование специалистов в данной области показало ненадежность металлоконструкций возведенных этим способом, и что при отрицательных температурах она теряет свою прочностные характеристики.

Ручная дуговая сварка

По этим фактам можно рассудить, что в рабочих помещениях и даже на открытых участках, работы можно проводить используя любой вид сварки

Любопытно то, что иностранные фирмы, предприятия которых оснащены современными автоматами, все же большее внимание уделяют ручной дуговой сварке металлоконструкций. Серьезным примером может послужить Япония, значимые предприятия которой используют более 60% ручной сварки для возведения важных металлоконструкций

Работа с листовыми заготовками

При рассмотрении технологических особенностей работы с листовыми изделиями особое внимание следует уделить последовательности сварки заготовок. При наличии в обрабатываемой металлоконструкции разнонаправленных сочленений в первую очередь варятся поперечные швы. И лишь по завершении их формирования можно будет переходить к продольным соединениям

И лишь по завершении их формирования можно будет переходить к продольным соединениям.

В процессе таких работ должен использоваться метод сварки, при котором потребление энергии минимально.

Для тонколистовой стали расчёт энергозатрат ведётся в единицах мощности, приходящихся на погонный метр изделия.

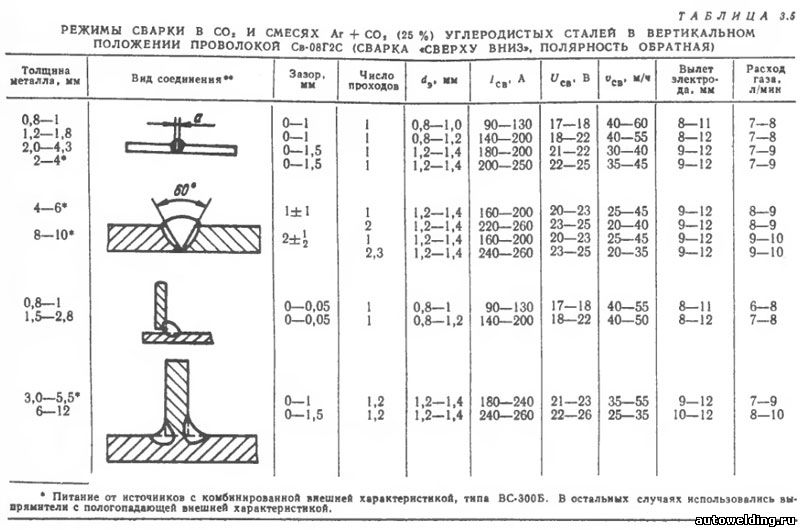

При вертикальной сварке её предпочтительнее вести по строго фиксированному направлению – сверху вниз. Кроме того, обязательно должно соблюдаться следующее правило: между листовыми заготовками металлоконструкции для предотвращения их коробления перед сваркой должны оставаться небольшие зазоры (не менее 1 мм).

Для этих же целей рекомендуется использовать специальные нагрузочные элементы, обеспечивающие удобство сваривания легко деформируемых участков металлоконструкции. Последовательность сплавления листовых заготовок должна соответствовать порядку, изображённому на графиках.

После их рассмотрения можно сделать вывод, что сварка в этом случае должна вестись от середины к краям.

Работа с листовыми заготовками

При рассмотрении технологических особенностей работы с листовыми изделиями особое внимание следует уделить последовательности сварки заготовок. При наличии в обрабатываемой металлоконструкции разнонаправленных сочленений в первую очередь варятся поперечные швы

И лишь по завершении их формирования можно будет переходить к продольным соединениям.

В процессе таких работ должен использоваться метод сварки, при котором потребление энергии минимально.

Для тонколистовой стали расчёт энергозатрат ведётся в единицах мощности, приходящихся на погонный метр изделия.

При вертикальной сварке её предпочтительнее вести по строго фиксированному направлению – сверху вниз. Кроме того, обязательно должно соблюдаться следующее правило: между листовыми заготовками металлоконструкции для предотвращения их коробления перед сваркой должны оставаться небольшие зазоры (не менее 1 мм).

Для этих же целей рекомендуется использовать специальные нагрузочные элементы, обеспечивающие удобство сваривания легко деформируемых участков металлоконструкции. Последовательность сплавления листовых заготовок должна соответствовать порядку, изображённому на графиках.

После их рассмотрения можно сделать вывод, что сварка в этом случае должна вестись от середины к краям.

Сварка конструкций: особенности

Технология сварки применима не только для металла, при помощи нее можно работать также и с пластмассой, и с другими полимерами. Сама сварка подразумевает такой процесс, во время которого происходит плавление и деформирование отдельных рабочих деталей, после чего они соединяются в единое целое.

Первый этап достаточно сложен и при этом трудоемкий. Чтобы финальная конструкция была действительно надежной, необходимо, чтобы все требования выполнялись в надлежащем порядке. Если объективно оценивать, то именно на сборку конструкции и приходится больше чем половина всего затраченного времени.

Но чтобы ускорить весь процесс, стоит лишь пользоваться рядом рекомендаций.

Рекомендации

Очень важно перед началом работы иметь полный комплект чертежей. Это позволяет точнее определить вид сварки, вариант соединений

Стоит вникать в требования к каждому узлу металлоконструкции. Категорически следует избегать местных непрочностей. Если есть хотя бы два проявления местной непрочности, рассчитывать на долговечность изделия не приходится.

Практика показывает, что созданные таким образом конструкции стремительно разрушаются. Бояться сложностей не нужно — те, кто один раз выполнили всю работу от и до, вскоре начнут делать ее «на автомате». Перед началом сварки стоит принимать все меры против смещения отдельных частей. Но эти меры не всегда эффективны, и потому следует обязательно давать свариваемым частям свободно двигаться без деформации.

Подробнее о том, как осуществялется сварка металлоконструкций, смотрите в видео ниже.

Работа с листовыми заготовками

При рассмотрении технологических особенностей работы с листовыми изделиями особое внимание следует уделить последовательности сварки заготовок. При наличии в обрабатываемой металлоконструкции разнонаправленных сочленений в первую очередь варятся поперечные швы

И лишь по завершении их формирования можно будет переходить к продольным соединениям.

В процессе таких работ должен использоваться метод сварки, при котором потребление энергии минимально.

Для тонколистовой стали расчёт энергозатрат ведётся в единицах мощности, приходящихся на погонный метр изделия.

При вертикальной сварке её предпочтительнее вести по строго фиксированному направлению – сверху вниз. Кроме того, обязательно должно соблюдаться следующее правило: между листовыми заготовками металлоконструкции для предотвращения их коробления перед сваркой должны оставаться небольшие зазоры (не менее 1 мм).

Для этих же целей рекомендуется использовать специальные нагрузочные элементы, обеспечивающие удобство сваривания легко деформируемых участков металлоконструкции. Последовательность сплавления листовых заготовок должна соответствовать порядку, изображённому на графиках.

После их рассмотрения можно сделать вывод, что сварка в этом случае должна вестись от середины к краям.

Технология

Сварка металлоконструкций с применением полуавтоматов подразумевает, кроме самих полуавтоматов, использование баллонного защитного газа, электродов и проволоки.

Подобная методика уместна для сварки самых разных конструкций. Особенно хороша она в строительной сфере. Силу тока задают умеренную, но не слишком малую; как опасение порчи шва, так и стремление быстрее завершить работу стоит отбросить.

Место будущего шва прогревают как минимум до 20 градусов по Цельсию. Если нет особых требований, надо выполнять простые стыковые и угловые соединения. Стыковые швы полагается проваривать равномерно по длине, если есть малейшая возможность.

Отдельная тема — как рассчитать стоимость монтажа. Тут учитывается уже расход на изготовление подходящих чертежей (который может составлять до 1200 — 1500 рублей в пересчете на тонну металла).

При составлении коэффициентов на сварочных работах могут учитываться такие обстоятельства:

количество соединяемых деталей;

состав применяемого оборудования (есть ли уникальные образцы, или стоит ограничиться массовыми версиями);

свариваемость отдельных материалов;

потребность в дополнительном усилении швов;

сложность исполнения швов;

доступность обрабатываемых мест;

взаимное расположение частей;

подверженность металлоконструкции деформациям;

особенности применяемых аппаратов.

Принципы и особенности

Процесс соединения конструкций подразумевает не только соединение изделий из металла, но и возможность работать с другими материалами, например, пластмассой. Сама сварка нужна для того, чтобы расплавить соединяемые части деталей, что позволит надёжно скрепить их между собой (перед сваркой для сборки используют кондуктор – инструмент который позволяет закрепить свариваемые детали между собой) и приступить к следующему этапу.

Но самая ответственная работа, происходит при сборке металлоконструкций под сварку. От неё будет зависеть надёжность и долговечность проекта. Если сварщиком упущена из виду малейшая деталь, пострадать может вся структура соединений. Поэтому, исходя из нормативов времени, которое требуется на создание конструкции в целом, большая его часть потратится непосредственно на сборку системы соединений, после того как заготовки были поданы на стапель. Но некоторые сварщики используют кое-какие приёмы, позволяющие ускорить процесс. Для этого нужно иметь соответствующий опыт и навыки работы с кондуктором.

Требования

К рассматриваемым работам допускают только профессиональных сварщиков. Их уровень квалификации регулируется требованиям нормативно-правовых документов, в зависимости от сложности объекта.

Качество применяемых материалов должно соответствовать ГОСТу 27772-88. В данном межгосударственном стандарте классифицирован стальной прокат, который разрешено использовать при монтажных работах.

На сварочных чертежах металлоконструкций необходимо выполнять полную расшифровку, которая включает в себя:

- тип применяемого металла;

- габаритные размеры;

- способ стыковки элементов;

- применяемое сварочное оборудование

Согласно действующему законодательству, сборка металлоконструкций на всех объектах выполняется под контролем государственных органов технического надзора.

Особенности и требования

Сама по себе сварка металлоконструкций распространена очень широко. К таким манипуляциям прибегают и профессионалы, и любители

Но последним также следует обращать внимание на общепринятые в среде специалистов нормы

В подавляющем большинстве случаев для сваривания металлических конструкций используют открытые газовые горелки или электрическую дугу. Специализированного ГОСТ на этот вид манипуляций не существует. Однако в качестве методических источников можно использовать такие стандарты:

11534-75 и 5264-80 (о ручной сварке электрической дугой);

14771-76 (действия с использованием изоляционного газа);

53-101-98 (изготовление и контроль качества металлоконструкций из стали).

Положения действующих стандартов предписывают проводить работы с металлическими конструкциями только после тщательной очистки от снега, льда, масел, жирных веществ и иных загрязнений.

При обнаружении явных дефектов требуется проводить правку заготовок на специализированных станках. Не допускается правилами производство сварочных работ, если:

обнаружены серьезные трещины и расслоившиеся участки;

плоскость сечений отклоняется от предписанных стандартами уровней критически;

отсутствует необходимая маркировка;

прогибы местного уровня превышают 1 мм на 1 м;

плоскостность привариваемых дополнительно (или используемых для изготовления конструкция с нуля) листов не отвечает положениям ГОСТ 19993.

Базовые нормы расхода материалов можно узнать прежде всего из тематического сборника «Общие производственные нормы расхода материалов в строительстве» (выпуск 30, 1990 год). Но в первом приближении можно провести и общий расчет. Масса металла, наплавляемого на соединение, не должна превышать 1,5% от общей массы обрабатываемого изделия. Расход электродов и других сварочных материалов оценивается по формуле Р = М*К (М — масса, а К — коэффициент от 1,5 до 1,9, приводимый в специальных методических пособиях).

Вот еще несколько требований:

проверять соответствие свариваемых изделий и их частей положениям проектов по внешнему виду и габаритам;

стараться накладывать швы в нижнем положении (это гарантирует сварщикам безопасность);

контролировать углы свариваемой конструкции;

сводить к минимуму механические напряжения во всем обрабатываемом объеме и на прилегающих участках.

Виды сварных конструкций из металла.

Металлоконструкции — это то, без чего очень сложно себе представить самое современное строительное производство. Наряду с железобетоном, они являются наиболее частым решением для промышленных, общественных и гражданских зданий и сооружений, машиностроения и других отраслей промышленности.

Наиболее частыми видами строительных металлических сварных конструкций стали:

- Колонны.

- Балки.

- Связи.

- Обечайки.

- Корпуса.

- Стержневые.

- Решетчатые.

- Фермы.

- Сварные опоры (для трубопроводов или оборудования).

- Листовые.

Поговорим более подробно о некоторых сварных металлоконструкциях. Их производство осуществляется на предприятиях, изготавливающих металлоконструкции и прямо на строительно-ремонтной площадке.

Вспомогательное оборудование

Сварить конструкции значительных габаритов невозможно без использования вспомогательных приспособлений, с помощью которых выполняют фиксацию сборочных элементов, а также их подачу к месту монтажа.

Основными подсобными приспособлениями для сварки металлоконструкций являются:

- Кондуктор. Обеспечивает неподвижное положение металлопроката при его монтаже. Существуют различные способы исполнения данных приспособлений. Как правило, их внешний вид напоминает стенд или станину. Простейшая конструкция для домашних работ представляет собой устройство для стыковки свариваемых элементов под прямым углом.

- Стапель. Представляет собой грузоподъемное приспособление, выполняющее роль опорного механизма в строительно-монтажных работах. Применение стапелей позволяет увеличить производительность работы со сборными конструкциями.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Сварка

После того, как Вы подробнее узнали о различных видах металлоконструкций, у Вас не будет проблем с выбором метода их соединения. Не вызывает сомнений, что в подобных процессах поможет разнообразное оборудование.

Нередко при работе со строительными металлоконструкциями выбором мастеров становится полуавтомат, ведь он значительно ускоряет процесс сварки, уменьшает количество затрачиваемого времени и ресурсов, удобен в использовании.

Выбор вида сварки опирается на три основных параметра: условия труда, требования к качеству со стороны заказчика и умения мастера.

Режим сварки

Для проведения работ необходимо обратить внимание на режим сварки. Рекомендуется остановиться на среднем уровне тока

Завышение его значения для ускорения процесса, равно как и занижение из-за боязни сделать некачественный шов в одинаковой степени неоправданы.

Конечно, при работе с особо ответственными соединениями, к которым относятся двутавровые балки, от мастера потребуются весь его опыт в этом деле и предельно возможная концентрация.

Соответственно, сварщику в таком деле необходимо опираться на понимание своих возможностей и государственные стандарты, рекомендующие различные настройки, которые актуальны для каждого вида сварки.

Температура сварки

Рекомендуемая температура соединения металлоконструкций составляет 17°С и более. Соблюдение такого температурного режима гарантирует качественные швы, что необходимо при работе с конструкциями повышенной ответственности по типу двутавровых балок.

Также рекомендуется перед началом работы проводить прогревание металла в месте планируемого шва до 20°С.

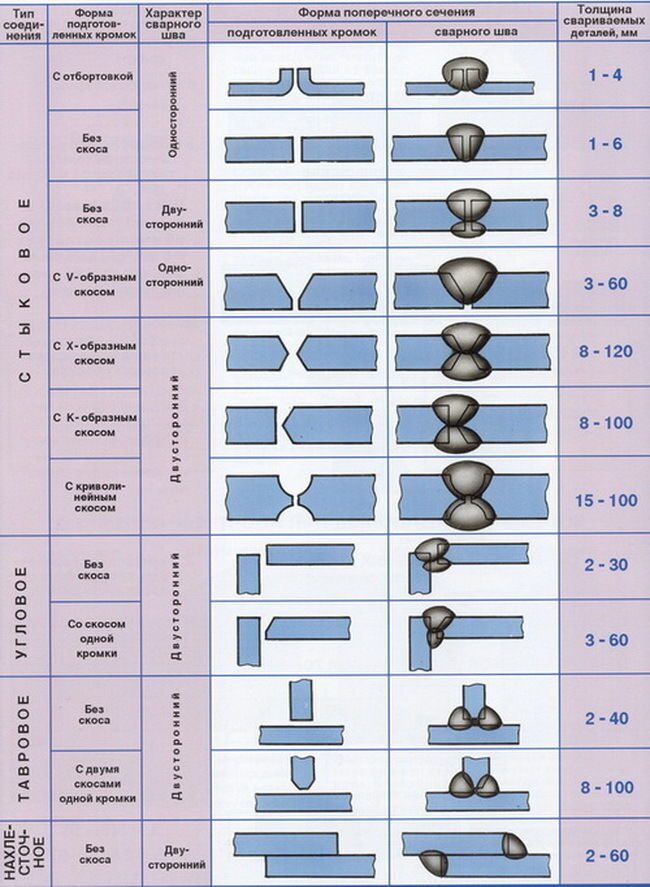

Как выбрать вид сварного шва

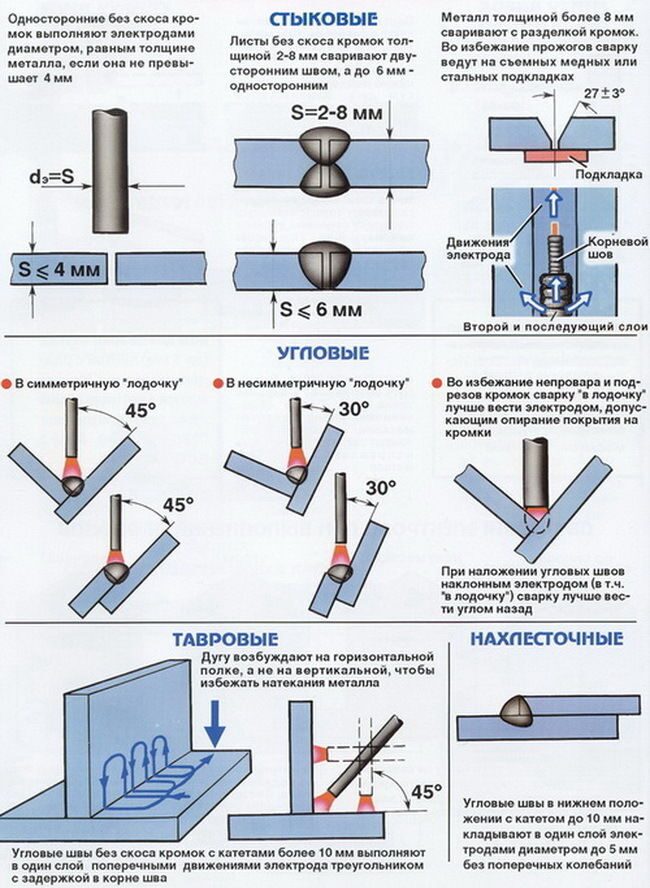

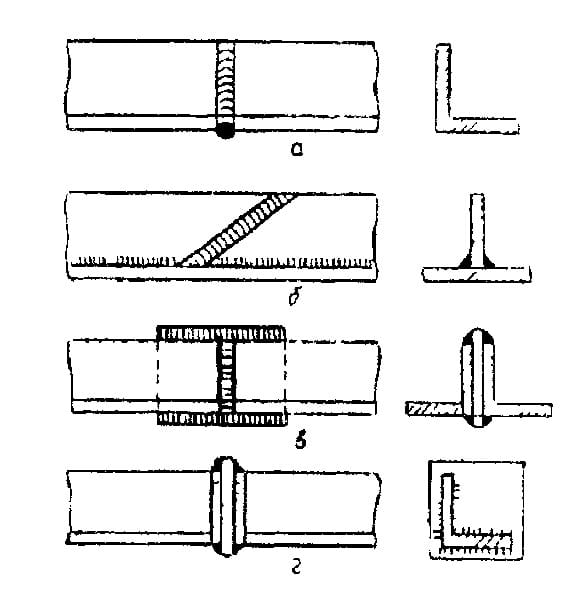

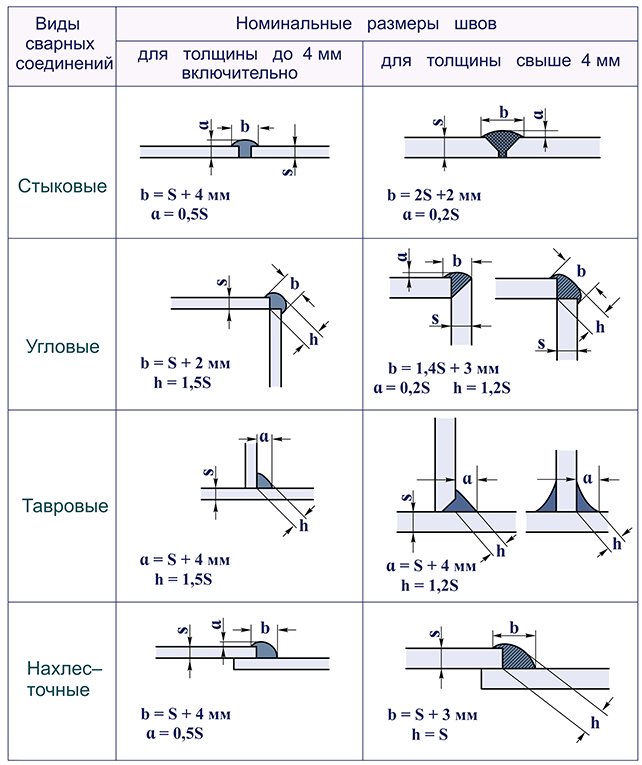

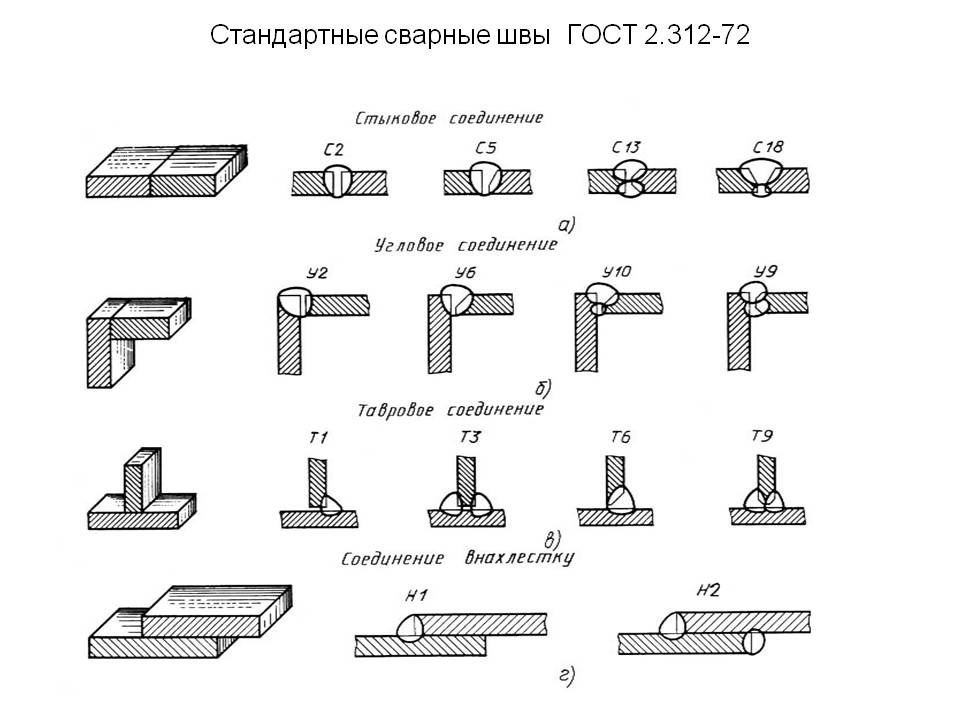

Чаще всего сварка металлоконструкций проводится при помощи двух видов соединений: углового и стыкового. Ниже представлена их краткая характеристика. Наиболее удобным методом является сварка при помощи стыкового шва.

Его необходимо проварить по всей глубине и протяженности металла или же сформировать соединение с одной стороны, а потом дополнительно проварить корень шва с обратной стороны. Последняя методика подойдёт для решётчатых конструкций.

Угловой шов, напротив, имеет ряд ограничений. Он восприимчив к высоким нагрузкам и, как следствие, склонен к деформации в большей степени, чем стыковой шов.

Кроме того, односторонний шов подобного вида запрещён к применению при сварке конструкций с толстыми стенками. В такой ситуации необходимо воспользоваться двусторонним соединением.

Более того, по возможности желательно выбирать тавровый шов вместо углового.

Заключение

Сварка металлических конструкций относится к категории ответственных работ, которые контролируются органами технологического надзора. На крупных предприятиях сварочные операции выполняются на роботизированных установках, с автоматической регулировкой всех параметров. При небольших объемах работы выполняются вручную.

Сварщик 6-го разряда Головань Алексей Вадимович. Опыт работы – 13 лет: «Я работаю на заводе по производству металлических конструкций. Несмотря на наличие автоматических сборочных линий, подавляющее большинство работ выполняется руками сварщиков, ввиду низкого процента заказов на крупные партии одинаковых конструкций. В таких условиях настройка и регулировка робота нецелесообразна, поскольку его использование приведет к удорожанию готовой продукции