ММА сварка: особенности

Создание неразъемной связи нержавеющей марки стали простыми электродами осуществляется несколькими этапами. В начале удаляется вся ржавчина и лишние включения на поверхности изделия. При наличии кромок свыше 4 мм мастер осуществляет их разделку напильником, что обеспечит эффективное проплавлением детали. Если изделие имеет тонкие размеры, необходимо плотно сдвинуть два края заготовки. По ГОСТу 10052-75 для нержавейки подходят ОЗЛ-8, ЦЛ-11, марки УОНИ. При наличии информации о марке металла по ГОСТу можно подобрать требуемый расходный материал.

Ход действий:

- Заготовки с шириной более 7 мм, необходимо нагреть до 150 °С.

- После подготовки готовый инструмент подносится и легко ударяется по месту будущего шва несколько раз. Таким образом сварщик активизирует электрическую дугу.

- Дальнейшая операция проходит под воздействием эффекта короткой дуги. Сварщик медленно проходит весь участок шва вдоль линии с плавными зигзагообразными движениями.

- В конце требуется сделать замок для предотвращения швов.

- После остывания можно снять шлак и места сварки и произвести последующую полировку шва.

Для создания шва необходимы электроды коррозионностойкого и жароустойчивого вида. К таким электродам можно отнести ОЗЛ-6 с характерной жаростойкостью. Также выгодны прутки АНО-27 для сварки необходимых конструкций и деталей. Шов отлично противодействует низким температурам.

Как проконтролировать качество соединения?

Существует три способа проверки шва:

- Покрыть поверхность соединения керосином. Нельзя жалеть количества жидкости во время проверки. Если керосин выступил с другой стороны — шов плохой.

- Второй вариант попытки — применение ацетона. Он наносится точно так же, как и керосин. Проступившие на другую сторону шва капельки говорят о наличии микротрещин, сквозных отверстий.

- Промышленный метод проверки прочности швов — гидравлический способ. После его проведения, требуется осмотреть соединение визуально. Если появились дефекты, деталь бракуется.

Если мастер знает, что соединение получилось слабым, он не будет применять методы проверки, связанные с разрушением деталей. Любые неровности, трещины, углубления указывают на неправильное проведение работ.

Ацетон для проверки шва

Методы сварки чермета и нержавеющей стали

Для соединения деталей из разных металлов применяют ручные и полуавтоматические аппараты. Процесс ведется как с подачей защитного газа, так и без таковой.

Полуавтоматический автомат

При использовании такой технологии соединяемые элементы требуют подготовки. Перед сваркой выполняют следующие действия:

- примыкающие к будущему шву участки зачищают железной щеткой до металлического блеска;

- с кромок толстых заготовок снимают фаски;

- обезжиривают поверхности ацетоном, спиртом или бензином;

- просушивают кромки, прогревая их горелкой;

- для устранения внутреннего напряжения детали нагревают до 200 °С.

Для ведения сварки в домашних условиях достаточно полуавтоматического аппарата мощностью до 10 кВт. Такие приборы предназначены для соединения заготовок толщиной до 3 мм. При настройке агрегата выставляют напряжение в 19-25 В. Рекомендованная скорость подачи расходного материала – 300-400 м/ч. Силу тока подбирают в зависимости от толщины металла. Увеличением или уменьшением этого параметра регулируют степень провара, длину электрической дуги, форму шва.

При работе соблюдают следующие правила:

- Процесс ведут с током обратной полярности.

- Горелку устанавливают под наклоном, обеспечивающим нужную глубину проплавления и ширину сварочной ванны. Проволока должна выступать не более, чем на 12 мм.

- Расход газа должен составлять 6-12 м³/час. Для устранения лишней влаги вещество пропускают через осушитель.

- Электрод перед применением прокаливают при +200 °С.

- Для защиты прилегающих участков от брызг расплава их обрабатывают водным раствором мела.

- Сварку начинают, отступая 5 мм от кромок деталей. Это препятствует появлению холодных трещин.

- Электрод ведут вдоль соединения плавно. Совершение поперечных движений недопустимо. Расплав не должен покидать пределы защитной среды.

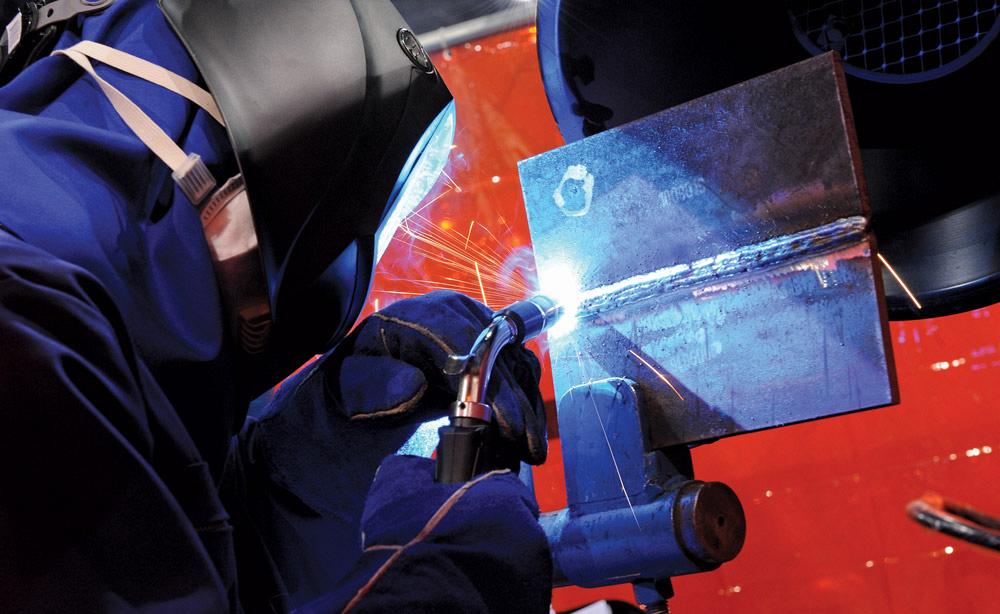

Как варить электродом

Для соединения заготовок из нержавеющей стали и черного металла в бытовых условиях используют инверторы. Аппараты питают от сети 220 В, компактные размеры позволяют легко перемещать их. Процесс сварки ведут так:

- Очищают обрабатываемые поверхности от ржавчины, жира, пыли. Зачищают металл до блеска.

- Кромки толстых заготовок разделывают болгаркой или напильником. Это обеспечивает высокую степень проплавления, заполнение сварочной ванны.

- Тонкостенные детали сопоставляют, приваривают их в нескольких местах. Изделия толщиной более 5 мм прогревают до 150 °С. В бытовых условиях для этого используют паяльную лампу.

- Возбуждают электрическую дугу. Для этого подводят электрод к поверхности, несколько раз касаются ее. Сварку ведут с короткой дугой.

- Завершают сварку, формируя замок, исключающий появление трещин и прожогов.

- Дожидаются естественного остывания шва. Принудительные методы применять нельзя.

- Очищают соединение от шлака, используя молоток. Полируют и шлифуют шов.

Рекомендуем к прочтению Как варить нержавейку в аргоновой среде

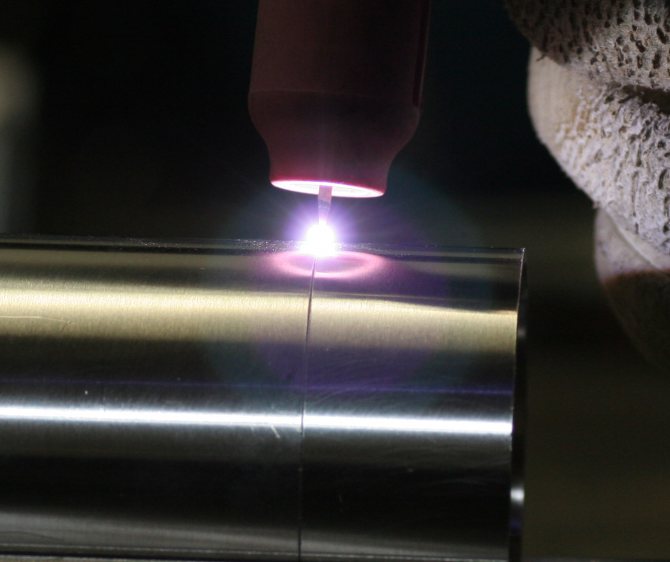

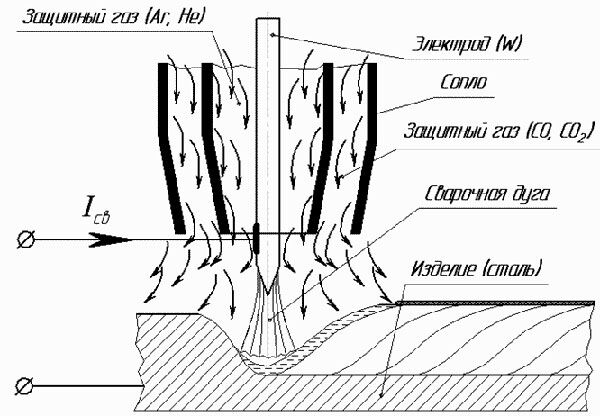

В газовой среде

Процесс ведется с использованием неплавких электродов из вольфрама. Из-за высокой стоимости работ метод редко применяется в домашних мастерских. Однако он помогает получить наиболее качественное, в сравнении с другими технологиями, сварное соединение. Аргонный метод применяют для устранения повреждений в газо- и водопроводах. Сварка черного металла с нержавейкой ведется с постоянным током.

Газ начинают подавать за 5-10 секунд до появления электрической дуги. Попадание воздуха в сварочную ванну приводит к окислению, ухудшению антикоррозионных свойств стали. При работе недопустимы зигзагообразные движения электрода. Они способны нарушать газовое пространство.

Особенности и классификация сталей

Под разнородностью подразумеваются структуры металлов, таких как сварка углеродистых и легированных сталей, которые отличаются по физико-механическим свойствам:

- линейным расширением;

- температурой образования карбидов.

Типы структур — аустенит, феррит, феррито-перлит, все вариации закалочных конструкций (мартенсит, бейнит), эвтектика — по признаку разнородности делятся на 4 группы:

- У — углеродистые и низколегированные.

- Л — легированные повышенной прочности.

- Т — теплоустойчивые.

- Высоколегированные: Ва — аустенит;

- Вж — жаропрочные.

Чтобы определить, чем и как правильно производить сварку металла, шовные соединения разделены на 4 группы, в зависимости от температуры эксплуатации:

Технология сварки материалов одного структурного класса

К таким операциям относятся: сварка чугуна со сталью, углеродистые сплавы с разной степенью легирования, но с условием соответствия одной структуре. К швам не предъявляются требования относительно повышенной прочности, наличия специфических свойств, но есть несколько правил по определению режима:

- Электроды и технологии подбираются в соответствии с требованиями для менее легированного сплава.

- Терморежимы (подогрев, мощность аппарата) должны учитывать особенности более легированной марки.

У сильнолегированной вариации (феррито-перлитной) температура закалки намного ниже, чем у обычных углеродистых (аустенит не рассматривается, поскольку у этого твердого раствора порог превращения находится гораздо ниже, у некоторых — в зоне отрицательных температур). Чтобы не получить мартенсит или бейнит, необходимо либо обеспечить очень медленное охлаждение (что при сварочных работах невозможно), либо заведомо исключить влияние t на основную матрицу. Для этого наплавляется слой электродами с более легированным составом типа Э42А, Э46 для углеродистых низколегированных марок. Например, сварка стали 45 со сталью 3 имеет феррито-перлитную структуру. Термический режим подбирается для Ст45, т. е. подогрев до 400-500 °С и медленное охлаждение.

При работе с аустенитными, мартенситными и смешанными структурами приобщаются эл-ды с наличием Ni, Cr, тугоплавких элементов.

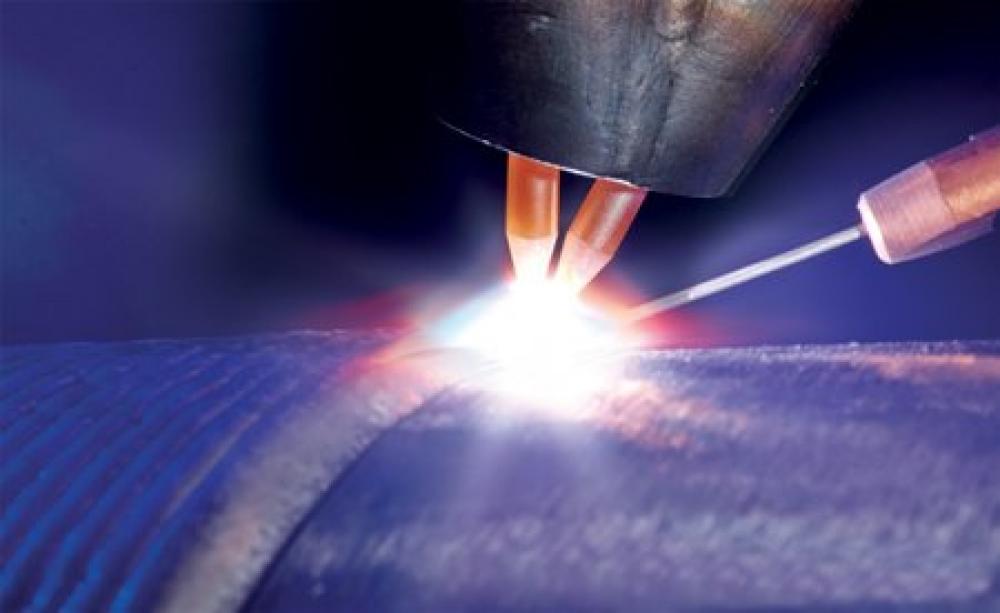

Схема сварки неплавящимся электродом с комбинированной защитой

Технология сварки материалов разных структурных классов

Сварка разнородных металлов осложняется образованием карбидов, их типом и содержанием. Профилактикой образования неоднородных структур является комплекс мер, снижающих термодинамическую активность углерода.

- В первую очередь это использование электродов, обеспечивающих получение аустенита. В большей мере этому способствует никель, где он присутствует в количествах, представленных в таблице.

| Группа (работа конструкции при t) | Содержание Ni в металле шва |

| I (до 350 °С) | до 10% |

| II (до 450 °С) | 19% |

| III (до 550 °С) | 31% |

| IV (более 550 °С) | 47% |

Дополнительно электроды легируются: C, Si, Mn, Mo и Cr.

- Второй аспект относится к техническим приемам, таким как минимальный провар. Для этого выбирают соответствующие режимы: силу тока, полярность.

- Поскольку такие детали используются в сложных условиях, а сварное соединение всегда является слабым местом, этот недостаток компенсируют особым расположением поверхностей и формой соединения.

Нюансы и трудности при сварке

В первую очередь при выборе электрода нужно руководствоваться температурными условиями, в которых будет работать деталь (в таблице).

Сварка разнородных сталей, нержавеющей и обычной, затрудняется тем, что первая может иметь как аустенитную структуру, так и ферритную. Проверить этот момент можно с помощью магнита — первая парамагнитна.

Параметры соединения, на которые нужно ориентироваться, — это ударная вязкость (показатели шва должны быть меньше, чем самой детали) и относительное удлинение металла.

Сварка низколегированной стали с углеродистой чувствительна к временному сопротивлению. Характеристики электрода и детали должны совпадать, чтобы не исключить внутренние напряжения.

Заключение

Выполняя работы, нелишним будет обратиться к табличным данным по электродам для сварки разнородных сталей по ГОСТ 10052-75 и 14651-69, определить марку металла или, что еще более важно, его структуру. Правильный выбор эл-ов и термического режима (нагрев, охлаждение) позволит минимизировать такую проблему, как усадка металла при сварке

Что такое нержавеющая сталь

По своей сути, нержавейка является сталью, усовершенствованной путем добавления примесей, делающих образование коррозии невозможным. Перечень таких добавок достаточно широк: медь, никель, хром, марганец, титан, сера, молибден, кремний и некоторые другие. В связи с объединением, сталь значительно меняет свои изначальные свойства и внешний вид.

Преимущества нержавейки очевидны:

- Высокая прочность;

- Хорошая устойчивость к высоким температурам;

- Высокая устойчивость к коррозии и воздействиям окружающей среды;

- Эстетически привлекательный внешний вид.

Виды:

Аустенитные стали. Они содержат не менее 20% хрома и 4,5% никеля.

Дуплексные стали. В них содержание хрома достигает 25%, 1,5%никеля и незначительной примеси азота.

Ферритные стали. В их составе допускается до 29% хрома.

Мартенситные стали. В них содержание хрома незначительное, не более 13%, а никеля максимум 4%.

Многокомпонентные стали. Минимальное количество хрома и никеля и включают широкий спектр прочих примесей-усилителей.

В данном случае хром является усиливающим компонентом, благодаря которому в значительной степени возрастают: прочность, устойчивость к коррозии. Упрощается холодная деформация и улучшаются сварочные возможности, внешний вид и устойчивость к изнашиванию.

Маркировка нержавеющей стали:

- Число указывающее на процентное содержание углерода;

- Буквенные обозначения, дающие представление о том, какая именно примесь содержится в данном сплаве:Х-хром, Н-никель и т.д. После них идут цифровые обозначения процентного содержания примеси.

Применяемые электроды

Разобравшись с технологией сварки, можно переходить к вопросу какими электродами и присадочной проволокой следует воспользоваться для сварки чёрного металла и нержавейки. Проволока, применяемая в процессе сваривания двух различных сталей должна содержать не менее 30% основного материала. Степень его легирования должна быть такой же или выше, как у свариваемых металлов. В случае с нержавейкой и чёрным – основным материалом является нержавеющая сталь (как имеющая наиболее высокую степень легирования). Остальную долю в присадочном материале занимает никель и марганец.

Электроды для сварки

В принципе, хорошее сварное соединение для не сильно ответственных конструкций, можно получить и без применения специальных расходных материалов. Чаще всего применяются для соединения нержавеющей и обычной стали нержавеющий электрод или нержавеющая присадочная проволока. Такие электроды содержат повышенное количество легирующих компонентов, позволяющих компенсировать их выгорание в процессе нагрева.

Если необходимо сварить какую-либо ответственную конструкцию, следует обратить внимание на специальные переходные электроды для варки разнородных или трудно свариваемых сталей. При их использовании наплавляется специальный промежуточный (или буферный) слой, который и позволяет соединить детали

Наиболее часто используются электроды ОЗЛ-312 (в случае, когда химический состав сталей вообще неизвестен) и НИИ-48Г.

Принципы сварки нержавеющих сталей

На свариваемость нержавеющих сталей – способность образовывать качественные сварные соединения (в том числе и с черными металлами) – оказывают влияние определенные характеристики таких сплавов.

- Теплопроводность нержавеющих сталей, если сравнивать ее с аналогичным параметром сплавов с низким содержанием углерода, невысокая. Из-за того, что нержавейка не способна быстро отводить тепло, при сварке она сильно нагревается, а это отрицательно сказывается на характеристиках создаваемого соединения и основного металла. Чтобы избежать перегрева изделий из нержавеющих сталей при их сварке с деталями из черного металла, необходимо снижать силу сварочного тока (в среднем на 20%).

- Нержавеющие стальные сплавы отличаются высоким коэффициентом линейного расширения, что приводит к значительному деформированию металла в процессе выполнения сварочных работ. Кроме того, данный фактор является причиной деформации изделий из нержавейки и в тот момент, когда они уже соединены при помощи сварки и остывают. Чтобы избежать этого, необходимо предусматривать более широкие зазоры между соединяемыми деталями.

- Высокое электрическое сопротивление, которым обладает нержавейка, становится причиной значительного перегрева сварочных электродов. Особенно актуально это в том случае, если для сварки используются электроды, изготовленные из высоколегированной стали. Чтобы избежать этих проблем, сварку как однородных, так и разнородных стальных сплавов следует выполнять короткими электродами (не более 350 мм), стержень которых изготовлен из хромоникелевых сплавов, отличающихся невысоким электрическим сопротивлением.

- Склонность к образованию межкристаллитной коррозии, которой особенно подвержены высокохромистые стали, приводит к ухудшению антикоррозионных свойств нержавейки и появлению в ее внутренней структуре трещин. Этот вид коррозии возникает также из-за перегрева металла в процессе выполнения сварочных работ. С таким явлением, суть которого заключается в том, что на границах кристаллов основного металла возникают твердые карбидные соединения, борются различными способами. К наиболее эффективным из таких способов относится быстрое охлаждение металла, подвергшегося значительному нагреву в процессе сварки. Однако следует заметить, что метод быстрого охлаждения, для которого используется обычная вода, эффективен лишь в тех случаях, когда материалом изготовления соединяемых деталей является хромоникелевая сталь.

Обзор способов

Нержавеющую сталь довольно часто варят с использованием аргонодуговой технологии. Расход газа в минуту в среднем составляет всего 8 л (при использовании методики TIG). Разумеется, на конкретный результат прямо влияют особенности выполняемой работы и другие нюансы. Применение специальной «линзы» существенно понижает расход газа. Для работы рекомендовано применение универсальных вольфрамовых электродов. Дуговая аргоновая методика позволяет уверенно справляться даже с весьма тонкими заготовками. Можно, в принципе, применять и иные защитные газы. Но они оказываются менее практичными и применяются реже.

Обязательным элементом подготовки является, конечно, зачистка заготовок. Нельзя допускать наличия даже малейшей грязи на стыкуемых кромках. Недопустимы также и налеты каких-то других веществ, в том числе и краски. Под металл кладется пластина из меди, которая позволит максимально эффективно отводить тепло. Но у этой пластины будут и другие задачи – удержание на месте плавящегося металла, жесткое прикрепление связываемых заготовок.

Водить электродом и проволокой можно только по линии шва. Малейшие отклонения в поперечной плоскости нарушат весь процесс. При этом следят, чтобы проволока не покидала защищенную газом зону. Обдувка инертным веществом обратной стороны заготовки позволит добиться повышенного качества. Правда, на экономию газа в таком случае рассчитывать не приходится – наоборот, его затраты заметно поднимутся.

Прикосновение вольфрамового электрода к поверхностям заготовок даже при инициации дуги противоречит технологии. Разжигать дугу правильнее всего на пластине из графита или угля. Затем ее сразу переводят на металл. В бесконтактном варианте потребуется осциллятор. Остановка подачи газа немедленно после окончания сварки – серьезная ошибка: подавать его надо еще 10–15 секунд!

Иногда нержавейку соединяют по холодной методике. Для этой цели используется универсальный клей, обеспечивающий надежную стыковку. Безусловно, той же прочности, что и при огневой или электрической сварке, обеспечить не получится. Но преимущества по сравнению с иными клеевыми смесями неоспоримы. Кроме того, для работы понадобится сравнительно немного инструментов, а само приготовление фирменного состава займет примерно 5 минут (плюс еще несколько часов придется ждать схватывания).

Клей весьма пластичен, из него легко сформировать заплатки любой конфигурации. Становится возможным возмещать потерю деталей и восстанавливать материал. Так как в состав клея обычно входит металлический наполнитель, свойства шва максимально близки к свойствам цельного металла. Разумеется, он будет проводить электрический ток – если только не использовать рецептуру без металлического наполнения.

Необходимо обязательно учитывать допустимую температуру. Холодная сварка не очень хорошо подходит, мягко говоря, для частей автомобильных двигателей, выхлопных труб или дымоходов. В ряде других ситуаций серьезным недостатком оказывается длительное схватывание. Профессионалы рекомендуют для частого применения холодной сварки приобретать максимально большие упаковки, потому что они экономичнее.

Важные особенности имеет работа с термостойкой нержавейкой

Максимальное внимание при такой работе придется уделять борьбе с микроскопическими и макроскопическими трещинами. Каждый материал внимательно изучают и выясняют, какую температуру надо использовать при его сваривании

В ряде случаев приходится даже проводить «натурные испытания» с образцами. Все детали закаливают при температуре до +1100 градусов, после чего остужают.

Иногда приходится заниматься и сваркой пищевой нержавеющей стали. Для этой цели чаще всего используют электроды модели ЦЛ-11. Такое приспособление позволяет варить металл в любом пространственном положении и даже применять токи обратной полярности. Оно совместимо также с хромоникелевыми сплавами и с соединениями, наиболее устойчивыми к коррозии.

Как пищевую, так и другую сталь нередко обрабатывают переменным током. Такой метод находит применение и в бытовых условиях, и в крупной промышленности. Именно он востребован при создании металлических трубопроводов. Стоимость применяемых аппаратов может очень сильно отличаться. В целом они просты и универсальны.

Как приварить нержавейку к черному металлу: способы и порядок действий

Существуют три способа, чем приварить нержавейку к черному металлу:

- Единичными электродами с никелевым покрытием в системе мма.

- Электродами из вольфрама. В этом случае необходима регулярная подточка наконечника стержня.

- В аргоновой среде, где газ выполняет защитную функцию. Применение газа делает соединение более надежным, помогает избежать окисления, и, как следствие, хрупкости шва. Однако данный метод подразумевает использование специализированного сварочного аппарата, способного выполнять операции в подобном режиме.

Вне зависимости от типа проводящихся сварочных работ для получения наилучшего результата стержень располагается строго перпендикулярно относительно поверхности и все движения производятся максимально плавно.

Перед сваркой нержавейки с черным металлом необходимо сделать следующее:

- Приготовить расходные материалы, произведенные на основе из никеля;

- Электроды должны быть прокалены. Самая подходящая температура должна быть в диапазоне от 200 до 205 градусов в течение 60 минут;

- Постоянный ток должен быть подключен;

- Поверхность нержавеющей стали и черного металла должна быть очищена от пыли, пятен, грязи, ржавчины.

Как варить электродом

Для соединения заготовок из нержавеющей стали и черного металла в бытовых условиях используют инверторы. Аппараты питают от сети 220 В, компактные размеры позволяют легко перемещать их. Процесс сварки ведут так:

- Очищают обрабатываемые поверхности от ржавчины, жира, пыли. Зачищают металл до блеска.

- Кромки толстых заготовок разделывают болгаркой или напильником. Это обеспечивает высокую степень проплавления, заполнение сварочной ванны.

- Тонкостенные детали сопоставляют, приваривают их в нескольких местах. Изделия толщиной более 5 мм прогревают до 150 °С. В бытовых условиях для этого используют паяльную лампу.

- Возбуждают электрическую дугу. Для этого подводят электрод к поверхности, несколько раз касаются ее. Сварку ведут с короткой дугой.

- Завершают сварку, формируя замок, исключающий появление трещин и прожогов.

- Дожидаются естественного остывания шва. Принудительные методы применять нельзя.

- Очищают соединение от шлака, используя молоток. Полируют и шлифуют шов.

Рекомендуем к прочтению Как варить нержавейку полуавтоматом

Полуавтоматический автомат

При использовании такой технологии соединяемые элементы требуют подготовки. Перед сваркой выполняют следующие действия:

- примыкающие к будущему шву участки зачищают железной щеткой до металлического блеска;

- с кромок толстых заготовок снимают фаски;

- обезжиривают поверхности ацетоном, спиртом или бензином;

- просушивают кромки, прогревая их горелкой;

- для устранения внутреннего напряжения детали нагревают до 200 °С.

Для ведения сварки в домашних условиях достаточно полуавтоматического аппарата мощностью до 10 кВт. Такие приборы предназначены для соединения заготовок толщиной до 3 мм. При настройке агрегата выставляют напряжение в 19-25 В. Рекомендованная скорость подачи расходного материала – 300-400 м/ч. Силу тока подбирают в зависимости от толщины металла. Увеличением или уменьшением этого параметра регулируют степень провара, длину электрической дуги, форму шва.

При работе соблюдают следующие правила:

- Процесс ведут с током обратной полярности.

- Горелку устанавливают под наклоном, обеспечивающим нужную глубину проплавления и ширину сварочной ванны. Проволока должна выступать не более, чем на 12 мм.

- Расход газа должен составлять 6-12 м³/час. Для устранения лишней влаги вещество пропускают через осушитель.

- Электрод перед применением прокаливают при +200 °С.

- Для защиты прилегающих участков от брызг расплава их обрабатывают водным раствором мела.

- Сварку начинают, отступая 5 мм от кромок деталей. Это препятствует появлению холодных трещин.

- Электрод ведут вдоль соединения плавно. Совершение поперечных движений недопустимо. Расплав не должен покидать пределы защитной среды.

В газовой среде

Процесс ведется с использованием неплавких электродов из вольфрама. Из-за высокой стоимости работ метод редко применяется в домашних мастерских. Однако он помогает получить наиболее качественное, в сравнении с другими технологиями, сварное соединение. Аргонный метод применяют для устранения повреждений в газо- и водопроводах. Сварка черного металла с нержавейкой ведется с постоянным током.

Газ начинают подавать за 5-10 секунд до появления электрической дуги. Попадание воздуха в сварочную ванну приводит к окислению, ухудшению антикоррозионных свойств стали. При работе недопустимы зигзагообразные движения электрода. Они способны нарушать газовое пространство.

Способы сварки нержавейки

Существует несколько способов сварки нержавеющих сталей. Каждый метод подразумевает применение конкретного оснащения и расходных материалов. О том, как правильно варить нержавейку электродами будет проанализировано далее.

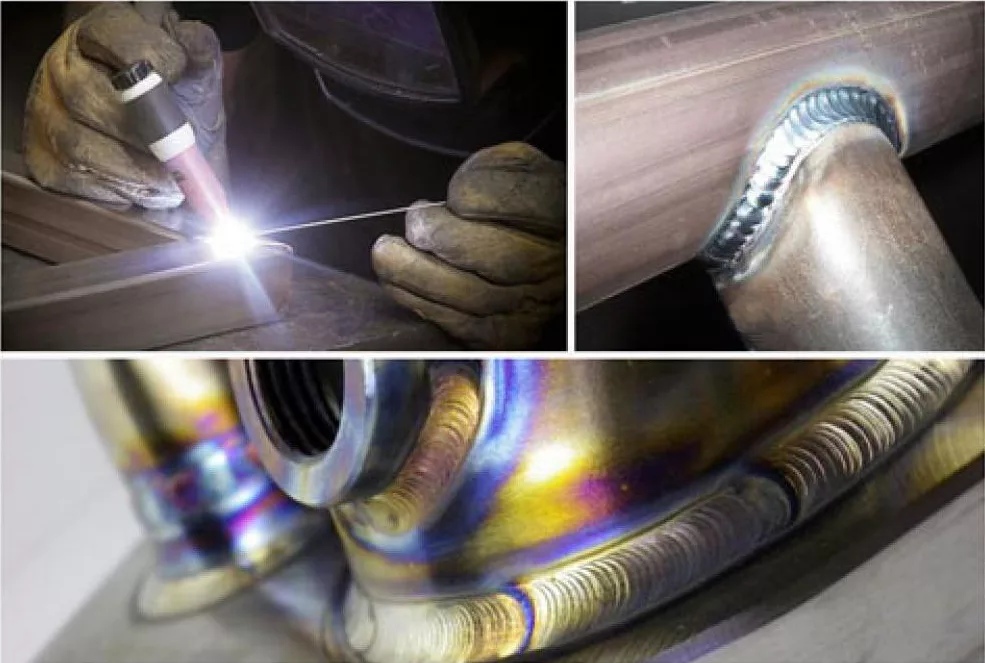

Ручная электродом

Ручная сварка нержавеющих сталей электродом с покрытием является универсальной, может использоваться практически в любой отрасли. Данный метод обеспечивает приемлемое качество соединения, поэтому применяется домашними и профессиональными исполнителями. Также важным достоинством технологии ММА является простота и легкость сварочного процесса. Кроме этого, сварка нержавейки дуговой сваркой имеет ещё несколько достоинств:

- ценовая доступность электродов и оборудования;

- аппараты могут работать в течение всего рабочего дня;

- агрегаты обладают компактными размерами и небольшим весом, что позволяет быстро перемещаться по рабочему объекту;

- высокая скорость выполнения работ при умелом обращении с оснащением и расходными материалами;

- прочность сварных швов;

- существует возможность самостоятельно изучить данный способ сварки и применить на практике.

Чтобы сварной шов обладал высокой надежностью, необходимо правильно подобрать сварочные материалы. Для ручной сварки подойдут следующие марки:

ОЗЛ-8 предназначены для того, чтобы сваривать изделия, эксплуатирующихся при воздействии агрессивных сред. При этом к наплавленному металлу не предъявляются повышенные требования по стойкости к МКК. Электродами ОЗЛ-8 исполнители пользуются для обработки ответственных конструкций.

Электроды НЖ-13 создают надежное соединение, предотвращают образование МКК. Тонкий слой шлаковой корки после остывания и сжатия рабочей зоны отпадает самопроизвольно. Это значительно ускоряет процесс, когда необходимо выполнить большое количество швов.

Электроды ЦЛ-11 характеризуются хорошей изоляцией сварочной ванны от воздействия внешних факторов. Данная марка обеспечивает прочное соединение.

При использовании данной технологии применяется постоянный ток для сварки нержавейки, полярность – обратная.

Проанализировав данные сведения, исполнитель любого уровня сможет узнать как варить нержавейку дуговой сваркой.

Ручная аргоном

Ручная сварка нержавейки в среде аргона осуществляется с помощью вольфрамовых электродов. Данная технология гарантирует получение качественных и надежных швов. Причем соединения отвечают всем поставленным требованиям, даже, если они выполнены в домашних условиях. Следовательно, аргонодуговая сварка применяется, когда исполнителю нужен эстетический результат. Швы не требуется зачищать от шлаков. Искры при сваривании отсутствуют. Это самый чистый метод соединения. Также данный способ предназначен для работы с деталями с очень тонкими стенками.

Сваривание осуществляется переменным или постоянным током прямой полярности.

Вид напряжения зависит от толщины металла:

- если толщина свариваемых листов составляет 1 мм., то применяется постоянный ток в 30-60 А,Ø электродов – 2 мм.

- сварка нержавеющей стали переменным током также возможна при работе с элементами толщиной 1 мм.: сила напряжения – 35-75 А, электрод Ø – 2 мм.

- данные для обрабатываемых изделий толщиной 1,5 мм.:

- постоянный ток прямой полярности, 40-75 А, Ø сварочного прутка – 2 мм.;

- переменный ток, 45-85 А, Ø – 2 мм.

- толщина 4 мм.: постоянный ток прямой полярности, 85-130 А, Ø – 4 мм.

Особенности данного метода:

- дугу следует поджигать бесконтактным способом, чтобы вольфрам с электродов не попал в расплавленный металл;

- сварка должна проводиться без колебательных движений стержня. Нарушение этого правила может привести к нарушению защиты рабочей зоны, что приведет к окислению шва.

Совет! При использовании данного метода можно уменьшить расход сварочных материалов. Для этого необходимо после окончания сваривания в течение 10-15 секунд не отключать подачу аргона. Подобная процедура позволяет защитить раскаленный электрод от активного окисления.

Обработка после сварки

Полезно в какой-то мере «перевернуть» тему, выяснить для начала, как будет обрабатываться нержавеющая сталь после сварки. Даже самые прочные и стабильные швы имеют не слишком привлекательный внешний вид. Если не проводить обработку, со временем может начаться даже коррозия. Механическая обработка – очень важный подход. При такой манипуляции убирается слой оксидов, который выступает «слабым звеном» в любой конструкции. Одновременно убираются переходы цвета, что повышает дизайнерские характеристики изделий. Стереть волны помогает УШМ с толстым шлифующим кругом. Этот инструмент позволит также устранить выпуклости, выходящие за положенный габарит.

Наиболее бережная обработка проводится с использованием лепесткового круга. Такая работа займет больше времени и вызовет повышенный расход материалов, но результат того стоит. В завершение проходятся профессиональной шлифовальной машиной. Ограничиться шлифовкой сваренной стали удается редко. Непременно нужна еще и полировка. Для ее выполнения на дрель насаживают диск с так называемым вулканитом. Этот материал позволит придать требуемую структуру, даже вогнутого типа. На подвергшуюся подобной обработке поверхность наносится полировальная паста, к примеру, ГОИ.

Максимально глубокая обработка подразумевает травление кислотой и использование гелей. Чаще всего в ход идут серная и азотная кислоты. В жидком виде они применяются редко, в основном используют гелевую или аэрозольную форму, встречаются также специальные кислотные пасты. Перед химической обработкой металл должен остыть до +50 градусов, а время воздействия ограничено 30 минутами – после чего должна идти промывка в большом количестве воды.

При манипуляциях с кислотой, как и при шлифовке, полировке, обязательно использование респиратора. Необходимую защиту рук обеспечивают профессиональные резиновые перчатки. Иногда применяют электрохимическое травление.

Как проконтролировать качество соединения

Проверку полученного шва проводят после полного его остывания. В первую очередь производят визуальный осмотр поверхности на наличие трещин или прожига деталей. Если требуется герметичность соединения, то проверку продолжают с применением керосина или аммиака. С помощью керосина проверяются микротрещины, которые могли возникнуть в процессе сваривания. Для этого с одной стороны проверяемого шва наносят меловой раствор, а с другой стороны — керосин, подкрашенный красителем. Если меловой раствор изменил цвет – герметичность шва отсутствует. В том месте, где произошло окрашивание и отсутствует герметичность. Эффект окрашивания основан на капиллярном проникновении керосина по микротрещинам. Именно керосин также выбран неслучайно, эта жидкость имеет очень большую текучесть. Проверка аммиаком не отличается от проверки с помощью керосина, только в этом случае меловой раствор заменяют специальными индикаторами, меняющими цвет.

Качество соединения шва

Ответственные замкнутые конструкции можно также проверить и на герметичность, и на прочность одновременно. Для этого используется искусственно создаваемое гидравлическое давление.

Проверка качества шва позволит быть уверенным, что удалось качественно сварить детали.

Как проконтролировать качество соединения?

Когда сварное соединение достигнет приемлемой температуры (хотя бы 40 градусов), приступают к контролированию его прочности и ряда других параметров. Сделать это можно следующим образом:

- При помощи керосина, принцип действия которого базируется на капиллярном проникновении через кристаллическую решетку стали;

- Аммиаком: тут контроль основывается на принципе окрашивания индикаторов при его непосредственном воздействии;

- Гидравлические методы, которые позволяют не только получить сведения относительно надежности шва, но и проверить, насколько прочным он получился.

Если соединение заведомо довольно слабое, то используют разрушающие методы контроля.