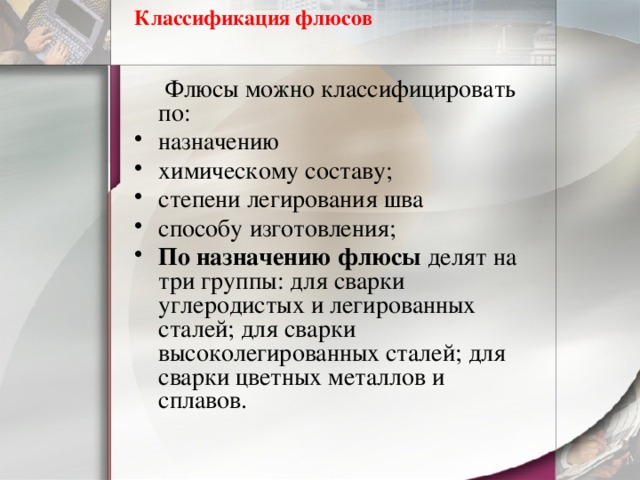

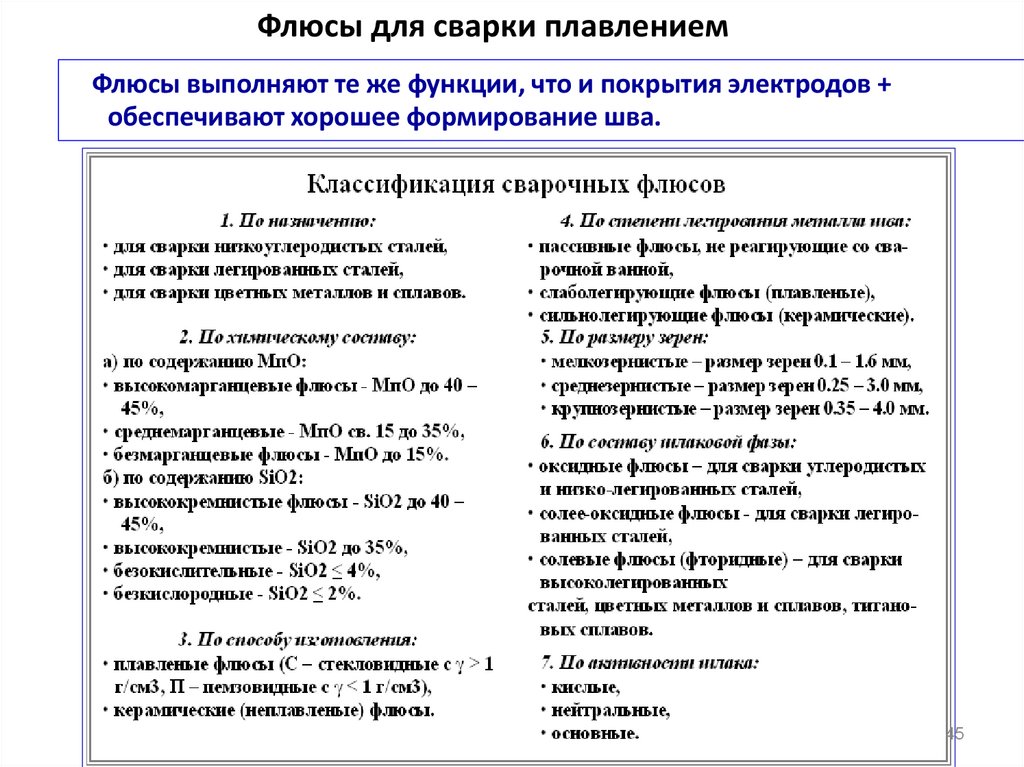

Классификация

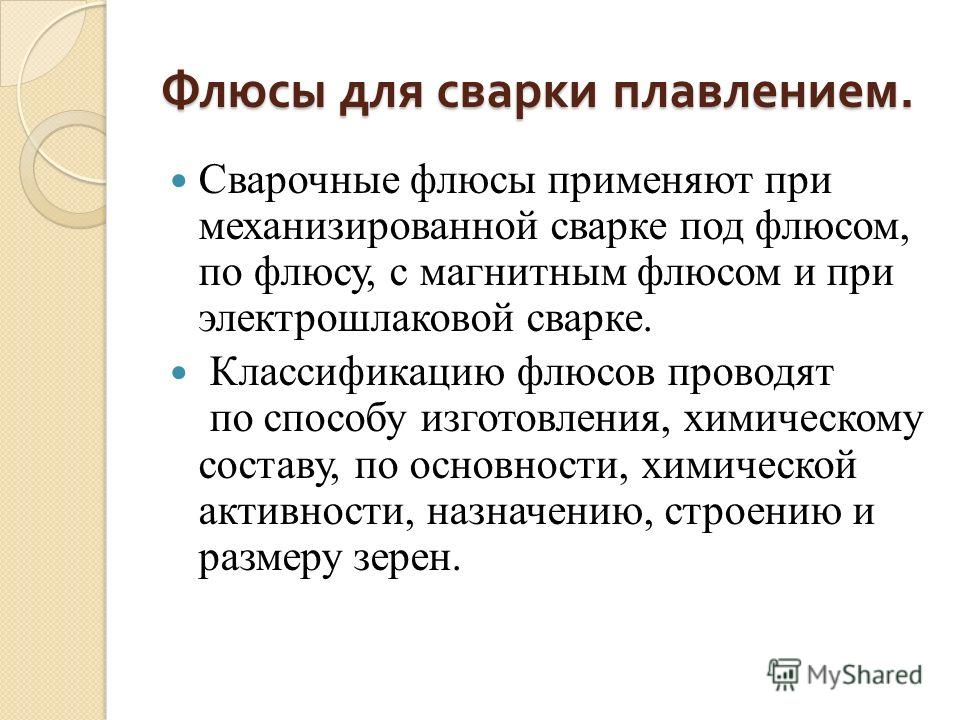

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

- Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

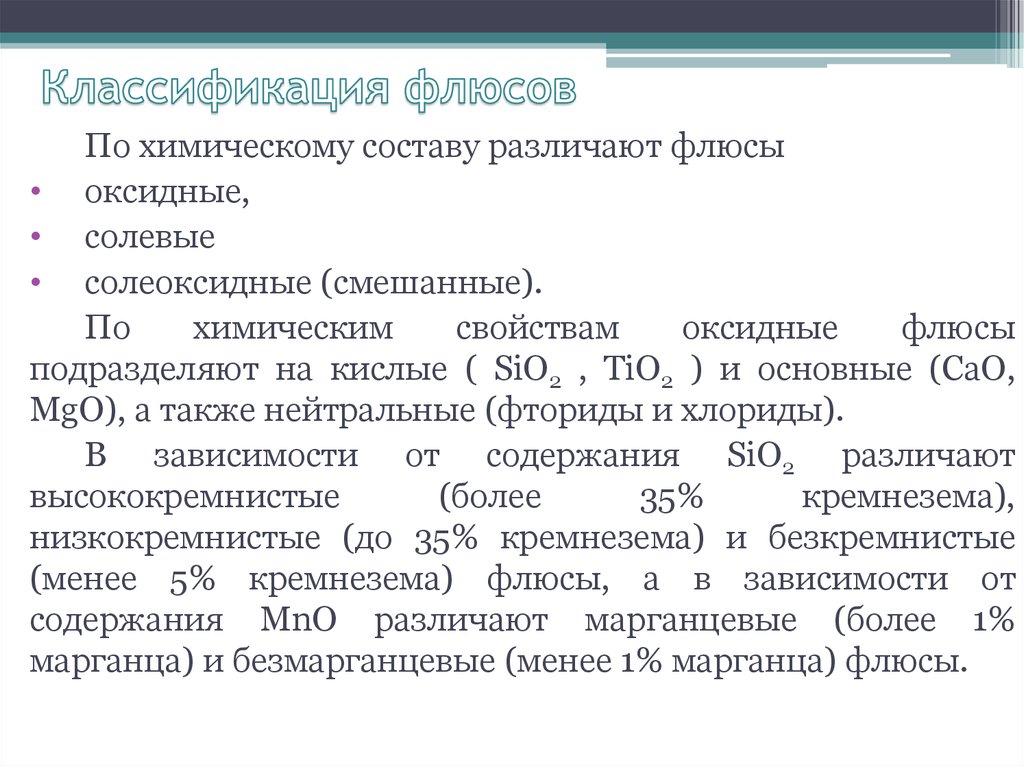

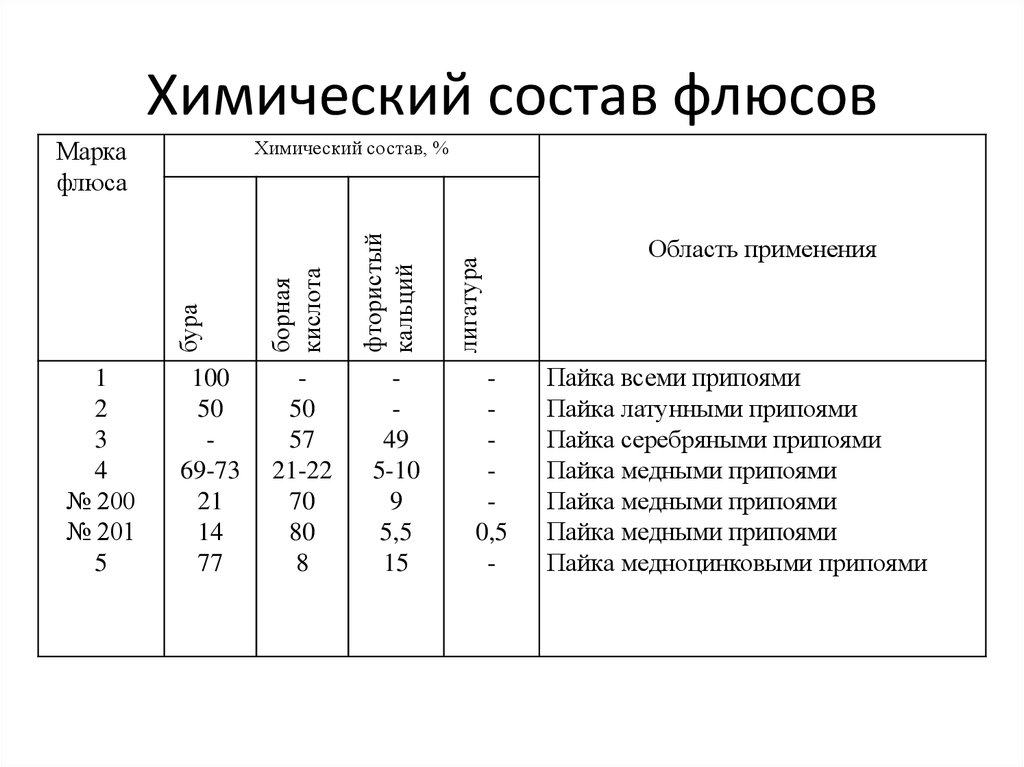

Химический состав

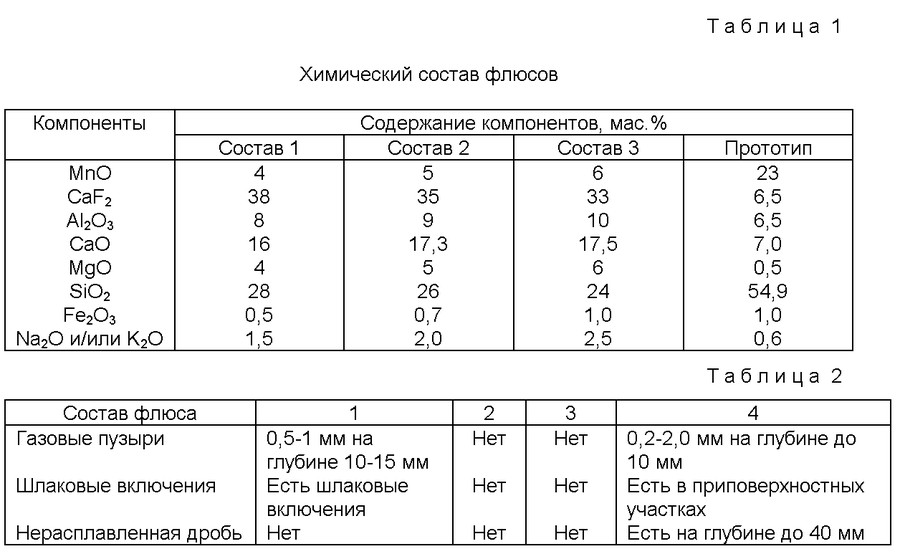

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Особенности сварочных работ

Главное отличие от других технологий сварки: дуга находится в струе защитного газа, который оттесняет окружающую среду. Это исключает контакт расплавленного металла с азотом и кислородом.

Как подготовить кромки и собрать их

Несмотря на преимущества метода сварки, перед началом работ нужна подготовка.

Перед началом работ нужно очистить металл от коррозии.

Если ею пренебречь, на выходе получится брак. Этапы:

- выравнивание;

- очистка от коррозии;

- удаление заусенцев;

- нагрев.

Выбор проволоки и метод ее подачи

Самая важная характеристика, на которую нужно обращать внимание – прочность металла шва. Она предполагает отсутствие пор и трещин, высокое качество спайки

Чтобы этого добиться, используются следующие добавки:

- титан (Ti);

- кремний (Si);

- марганец (Mn);

- цирконий (Zr);

- алюминий (Al).

Прочность металла шва – самая важная характеристика при выборе проволоки. Они препятствуют соединению кислорода с углеродом и образованию угарного газа СО. В результате остается только безвредный шлак.

Увеличение Mn и Si влияет на форму шва и текучесть ванны. Остальные элементы делают ее вязкой. Такая проволока хорошо подходит для варки труб.

Маркировка электрода состоит из:

- цифры, означающей диаметр в миллиметрах;

- индекса “св”;

- процента содержания углерода;

- буквенного обозначения химического элемента, который содержится в материале;

- среднего содержания этого вещества.

Метод подачи электрода зависит от аппарата. При ручной спайке все делает специалист.

Режимы сварки в газовой среде

Сварочные работы в защитном газе включают следующие характеристики:

- сила тока;

- напряжение;

- скорость подачи проволоки;

- угол наклона электрода;

- его диаметр.

Режим сварки зависит от вида свариваемого металла, габаритных размеров и формы изделия.

Расчет расхода газа

Есть несколько способов посчитать, сколько газовой смеси израсходуется во время сварки. Нужно учитывать вид производства – массовое или единичное. Для мелкосерийного изготовления деталей можно применять следующую формулу:

N=PxR, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Последний рекомендуется указывать в пределах 1,15-1,3.

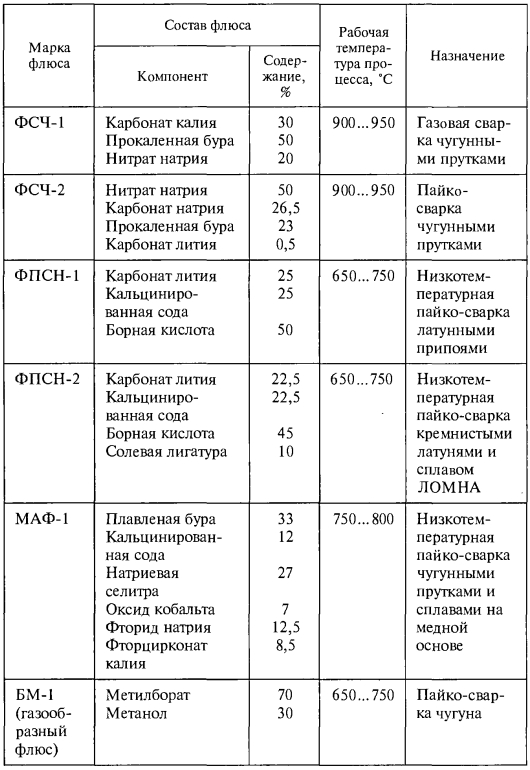

Классификации флюсов для сварки

Все виды данных веществ обладают индивидуальными параметрами. Они различаются внешним видом, химическим составом, назначением, технологией получения. Внешне они бывают:

- в виде порошка;

- кристаллов или зерен;

- паст;

- газов.

Чаще всего используются порошкообразные и гранулированные формы.

По химическому строению они сохраняют инертность при высоких температурах. По способу получения делятся на:

- плавящиеся;

- неплавящиеся.

Первые используются для улучшения антикоррозийных свойств и внешнего вида шва. Вторые – для его прочности при сварке алюминия, других цветных металлов и углеродистых сталей. По назначению – улучшают химическое строение легированных сталей и механическую прочность заготовок.

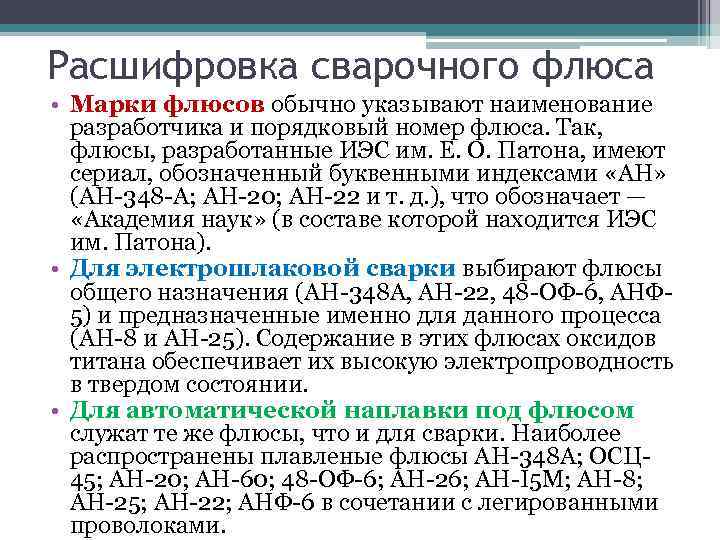

Классификации соответствует марка, устанавливаемая предприятием-производителем. Технология получения зависит от химического строения. Неплавящиеся составы имеют основу керамическую. Получают их путем измельчения компонентов с использованием шаровых мельниц.

Мелкие фракции имеют зерно размерами 0,25-1,0 мм, нормальные – 3-4 мм. Первые используются при сварке тонкой проволокой, не превышающей диаметра 1,5 мм. В наименование флюса входит буква М. Среди компонентов встречаются марганец, кремнезем, оксиды некоторых металлов и ферросплавы.

Они способны усиливать процесс сварки и улучшать раскисление кромок заготовок. В результате шов получается мелкозернистый с минимальным содержанием вредных примесей. Проволока используется относительно дешевая.

К недостатку неплавящихся флюсов относится пропускающая влагу упаковка.

Плавленые составы применяются при автоматической сварке. При их изготовлении используется размол компонентов, в которые входят мел, глинозем, плавиковый шпат и другие вещества. Они смешиваются и плавятся в специальных газопламенных или электродуговых печах.

Действие сварочных флюсов при проведении сварки

Для ручной сварки флюс насыпается слоем толщиной до 60 мм на поверхности металла, которые прилегают к будущему стыку. При недостаточной толщине слоя флюса может быть непровар металла, с образованием трещин и раковин. После этого возбуждается разряд (при электросварке) или поджигается горелка – при газопламенной. По мере перемещения сварочного электрода слой флюса подсыпается на новые поверхности. Поскольку размеры столба в дуги больше высоты флюса, то разряд протекает полностью в жидком расплаве компонентов, которые воздействуют на металлический расплав с удельным давлением до 8…9 г/см2. В результате проведения сварки под флюсом исключается разбрызгивание металла, сокращается расход сварочной проволоки и повышается производительность процесса. Это происходит потому, что наличие флюса позволяет использовать более высокие значения рабочего тока без опасности получения прерывистого сварочного шва. Для сравнения – токи 450…500 А при открытой сварке применять невозможно, т. к. дуга выплёскивает металл из сварочной ванны.

В условиях автоматической или полуавтоматической сварки сварочные флюсы используются так. Флюс подаётся из бункера по специальной трубке. Чуть позже включается подача электродной проволоки с катушки, которая расположена после ёмкости с флюсом. По мере выполнения сварки часть флюса, которая не была использована и связана шлаками, пневматически отсасывается в специальную ёмкость. Расплавленная и охлаждённая шлаковая корка впоследствии механически удаляется с поверхности сварного шва.

Положительными факторами применения сварочных флюсов являются:

- Отсутствие потребности в предварительной разделке кромок будущего шва, поскольку при больших токах (для электросварки), либо повышенной концентрации кислорода (при газовой сварке) расплавление металла протекает значительно интенсивнее.

- Отсутствие угара металла, как в зоне шва, так и на поверхностях, которые прилегают к нему. Всё это сопровождается повышением качества готового сварного шва.

- Более устойчивое горение дуги.

- Увеличение КПД источника питания, поскольку снижаются потери энергии, затрачиваемой на нагрев металла, его разбрызгивание и повышенного расхода сварочной проволоки с флюсом.

- Более комфортные условия труда сварщика, поскольку значительная часть пламени дуги экранируется слоем флюса.

Ограничением для применения сварочных флюсов считается невозможность быстрого осмотра места выполненной сварки. Это повышает требования к качеству подготовительных работ, особенно, если сваркой соединяют детали сложной конфигурации. Кроме того, сами флюсы достаточно дороги, а их расход сопоставим с затратами на сварочную проволоку.

Паллетоупаковщик. Автоматизированная упаковка груза

Строительные ходули. Инструмент будущего или бесполезная экзотика?

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их компоненты сначала плавятся, затем гранулируются, прокаливаются и разделяются на фракции;

- неплавленые или керамические: это сухие ингредиенты, которые смешиваются с жидким стеклом, сушатся, гранулируются, прокаливаются и разделяются на фракции.

Производители и специалисты отмечают плавленый вариант, как лучший из двух представленных.

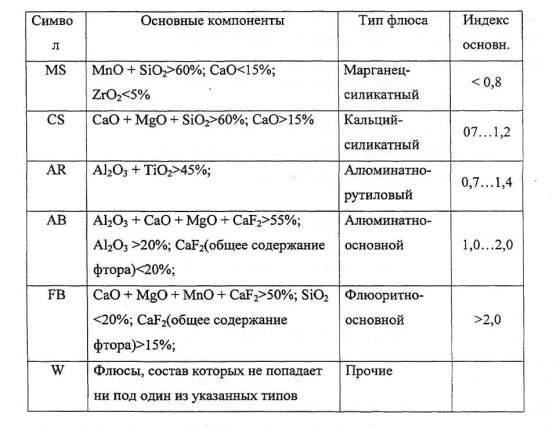

Разделение по химическому составу.

- Оксидные флюсы. В основе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В этой группе есть подгруппы, которые определяют процентное содержание того или иного оксида. К примеру, оксид кремния. Если его содержится во флюсе до 1%, то такой порошок называется бескремнистый, если его содержание составляет 6-35% – низкокремнистый и больше 35% – высококремнистый. Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

- Солевые. В них нет оксидов металлов, основу составляют соли: фториды и хлориды. Такой порошок используется для сваривания активных металлов, к примеру, титан.

- Смешанные флюсы (солеоксидные). В них есть и оксиды и соли. Применяют их для соединения легированных сплавов.

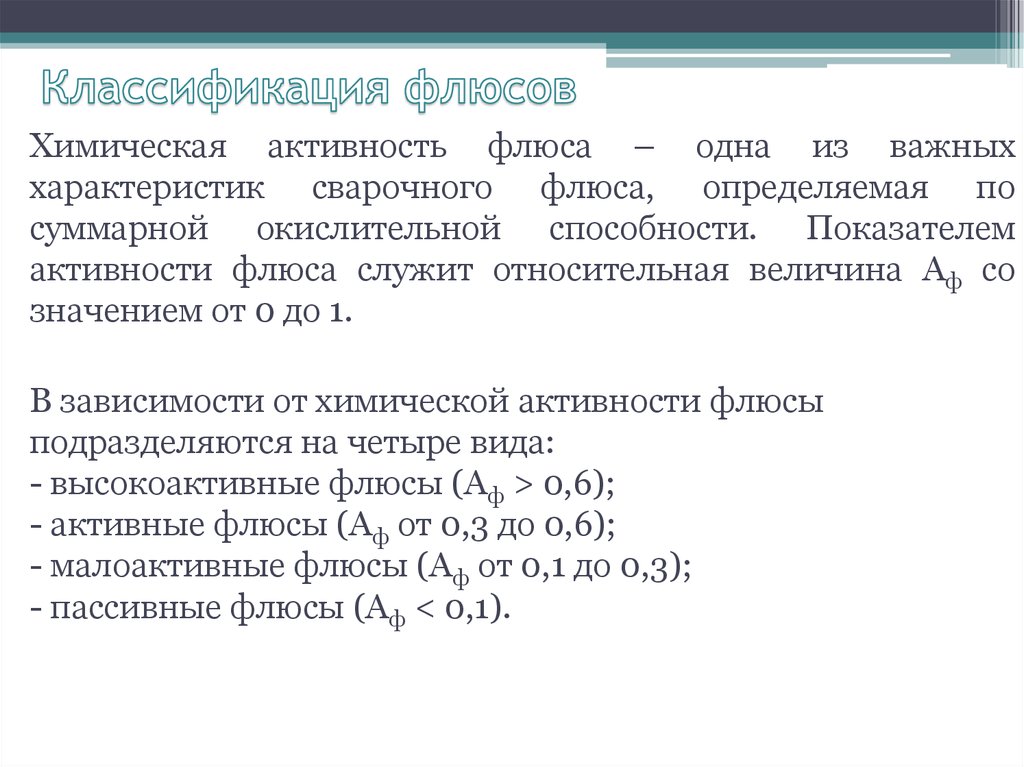

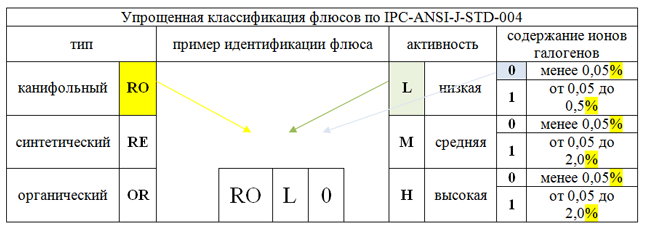

Еще одна характеристика – активность флюсов. По сути, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и делит флюсы на четыре категории:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И последнее. Это деление по строению гранул. Здесь три позиции: стекловидные, пемзовидные и цементированные. Необходимо отметить, что сварка под стекловидным флюсом дает более широкий сварной шов, чем под пемзовидным. Если используется порошок с мелкими частицами, то шов под ним образуется глубокий и неширокий с высокими прочностными качествами.

Рекомендуемые сочетания сварочного флюса OK Flux 10.93 с проволокой

Классификация сварочной проволоки и наплавленного металла с флюсом ОК 10.93

| Наименование проволоки | EN ISO 14343-A | AWS A 5.9 |

| Классификация сварочной проволоки | ||

| OK Autrod 16.97 | S 18 8 Mn | (ER307) |

OK Autrod 308H | S 19 9 H | ER308H |

OK Autrod 308L | S 19 9 L | ER308L |

OK Autrod 309L | S 23 12 L | ER309L |

OK Autrod 309MoL | S 23 12 2 L | (ER309LMo) |

OK Autrod 310 | S 25 20 | ER310 |

OK Autrod 310MoL | S 25 22 2 N L | (ER310LMo) |

| OK Autrod 312 | S 29 9 | ER312 |

OK Autrod 316H | S 19 12 3 H | ER316H |

OK Autrod 316L | S 19 12 3 L | ER316L |

OK Autrod 16.38 | S 20 16 3 Mn L | |

OK Autrod 317 | S 18 15 3 L | ER317L |

OK Autrod 318 | S 19 12 3 Nb | ER318 |

OK Autrod 347 | S 19 9 Nb | ER347 |

OK Autrod 385 | S 20 25 5 Cu L | ER385 |

OK Autrod 2307 | S Z 23 7 N L | |

OK Autrod 2209 | S 22 9 3 N L | ER2209 |

OK Autrod 2509 | S 25 9 4 N L | (ER307) |

Одобрения сварочной проволоки и наплавленного металла с флюсом ОК 10 93

| НАКС (диаметры) | ABS | BV | DNV | GL | LR | VdTuV | DB | CE | |

OK FLUX 10.93 | |||||||||

OK Autrod 16.97 | SS/CMn | ||||||||

OK Autrod 308H | |||||||||

OK Autrod 308L | 3.2, 4.0 | 308L | |||||||

| OK Autrod 309L | 3.2, 4.0 | 309L | SS/CMn, Dup/CMn | ||||||

OK Autrod 309MoL | |||||||||

OK Autrod 310 | |||||||||

OK Autrod 310MoL | |||||||||

OK Autrod 312 | |||||||||

OK Autrod 316H | |||||||||

OK Autrod 316L | 316L | ||||||||

OK Autrod 16.38 | |||||||||

OK Autrod 317 | |||||||||

OK Autrod 318 | |||||||||

OK Autrod 347 | 2.4, 3.2, 4.0 | ||||||||

OK Autrod 385 | |||||||||

OK Autrod 2307 | |||||||||

OK Autrod 2209 | Duplex | Duplex | Duplex | 4462M | S31803 | ||||

OK Autrod 2509 |

VdTuV – Ассоциация Технических Инспекционных Агентств, Берлин, Германия. Сочетание с проволоками OK Autrod согласно VdTuV 1000.

Полный список одобрений на флюс ОК 10.93 см. в PDS или обращайтесь к менеджерам ООО “Компании ТНД” по телефону +7 (495) 225-95-78.

Типичный химический состав наплавленного металла при сварке с флюсом ESAB OK FLUX 10.93

| Марка проволоки/ленты | C – углерод, % | Mn – марганец, % | Si – кремний, % | Cr – хром, % | Ni – никель, % | Mo – молибден, % | Cu – медь, % | Nb – ниобий, % | N – азот, % | S – сера, % | P – фосфор, % | FN | Феррит, % |

OK Autrod 16.97 | 0,06 | 6,3 | 1,2 | 18,0 | 8,0 | ≤0,020 | ≤0,030 | ~0 | ~0 | ||||

OK Autrod 308H | 0,05 | 1,5 | 0,6 | 20,0 | 10,0 | ≤0,020 | ≤0,030 | 6 | 3,5 | ||||

OK Autrod 308L | ≤0,03 | 1,4 | 0,6 | 20,0 | 10,0 | ≤0,020 | ≤0,030 | 8 | 4,5 | ||||

OK Autrod 309L | ≤0,03 | 1,5 | 0,6 | 24,0 | 12,5 | ≤0,020 | ≤0,030 | 16 | 9 | ||||

OK Autrod 309MoL | 0,02 | 1,5 | 0,5 | 21,0 | 15,0 | 3,0 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 310 | 0,10 | 1,1 | 0,5 | 26,0 | 21,0 | ≤0,020 | ≤0,030 | ||||||

OK Autrod 310MoL | 0,02 | 4,0 | 0,1 | 24,5 | 22,0 | 2,1 | 0,12 | ≤0,020 | ≤0,025 | ||||

OK Autrod 312 | 0,10 | 1,5 | 0,5 | 29,0 | 9,5 | ≤0,020 | ≤0,030 | 50 | 30 | ||||

OK Autrod 316H | 0,05 | 1,5 | 0,6 | 19,0 | 12,5 | 2.2 | ≤0,020 | ≤0,030 | 6 | 3,5 | |||

OK Autrod 316L | 0,02 | 1,4 | 0,5 | 18,0 | 12,5 | 2,6 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 16.38 | 0,02 | 5,4 | 0,7 | 20,0 | 15,5 | 2,5 | 0,13 | ≤0,020 | ≤0,030 | ~0 | ~0 | ||

OK Autrod 317 | ≤0,04 | 1,5 | 0,6 | 19,0 | 13,5 | 3,5 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 318 | 0,035 | 1,2 | 0,5 | 18,5 | 12,0 | 2,6 | 0,3 | ≤0,020 | ≤0,030 | 9 | 5 | ||

OK Autrod 347 | 0,035 | 1,1 | 0,5 | 19,2 | 9,6 | 0,5 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 385 | ≤0,03 | 1,5 | 0,6 | 19,0 | 25,0 | 4,0 | 1,5 | ≤0,020 | ≤0,020 | ||||

OK Autrod 2307 | 0,02 | 1,1 | 0,7 | 22,5 | 7,5 | 0,12 | ≤0,020 | ≤0,025 | 50 | 30 | |||

OK Autrod 2209 | 0,03 | 1,4 | 0,5 | 22,0 | 9,0 | 3,0 | 0,15 | ≤0,020 | ≤0,025 | 45 | 26 | ||

OK Autrod 2509 | 0,02 | 0,5 | 0,5 | 24,5 | 9,5 | 4,0 | 0,25 | ≤0,020 | ≤0,025 | 45 | 26 | ||

OK Autrod 430* | 0,05 | 0,2 | 0,2 | 16,2 | ≤0,030 | ≤0,030 | 100 |

Типовые механические свойства наплавленного металла при сварке с флюсом OK Flux 10.93

| Проволока | Предел текучести, МПа | Предел прочности, МПа | Удлинение, % | Работа удара, Дж | |||||

C OK Autrod | +20°C | -20°C | -40°C | -60°C | -110°C | -196°C | |||

OK Autrod 310 | 390 | 590 | 45 | 170 | |||||

OK Autrod 312 | 530 | 750 | 20 | 63 | |||||

OK Autrod 317 | 440 | 615 | 28 | 100 | 63 | ||||

OK Autrod 318 | 440 | 600 | 42 | 125 | 113 | 50 | |||

OK Autrod 347 | 455 | 635 | 35 | 131 | 106 | 75 | 38 | ||

OK Autrod 385 | 310 | 530 | 35 | 100 | 44 | ||||

OK Autrod 2209 | 630 | 780 | 30 | 175 | 156 | 138 | 100 | 80 | |

OK Autrod 2307 | 640 | 840 | 28 | 106 | 75 | ||||

OK Autrod 2509 | 640 | 840 | 28 | 106 | 63 | ||||

OK Autrod 16.38 | 410 | 600 | 44 | 88 | 75 | 50 | |||

OK Autrod 16.97 | 400 | 600 | 45 | 95 | 75 | 60 | 40 | ||

OK Autrod 308H | 400 | 560 | 38 | ||||||

OK Autrod 308L | 400 | 580 | 38 | 125 | 94 | 81 | 69 | 50 | |

OK Autrod 309L | 430 | 570 | 33 | 113 | 88 | 75 | 44 | ||

OK Autrod 309MoL | 400 | 600 | 38 | 150 | |||||

OK Autrod 310MoL | 335 | 575 | 42 | 150 | |||||

OK Autrod 316H | 390 | 565 | 40 | ||||||

OK Autrod 316L | 390 | 565 | 42 | 125 | 119 | 113 | 94 | 50 | |

OK Autrod 317L | 440 | 615 | 28 | 80 | 50 |

За дополнительной информацией обращайтесь к Спецификации на материал (PDS) или к менеджерам ООО “Компании ТНД” по телефону +7 (495) 225-95-78.

Расход флюса ОК FLUX 10.93

Расход флюса всегда пропорционален напряжению дуги, как это показано в таблице, приведенной ниже. (кг флюса/кг проволоки)

| Напряжение дуги, (В) Ток сварки 580А | Расход флюса (сварка на постоянном токе обратной полярности) |

| 26 | 0.5 |

| 30 | 0.6 |

| 34 | 0.8 |

| 38 | 1.0 |

Хранение и использование флюсов ЭСАБ OK Flux 10 93

Режимы прокалки: 275-325°С, 2-4 часа. Рекомендации по хранению и использованию флюсов.

Упаковка флюсов ESAB

OK Flux 10.93 поставляется упакованным в бумажно-пластиковые мешки весом по 20кг.

Все флюсы ESAB поставляются в специальных мешках из негигроскопичной бумаги, дополнительно герметизированных пластиком изнутри, весом по 20 кг. По желанию заказчика флюсы могут поставляться в упаковках «Big Bag» весом: 500, 600, 800 или 1000 кг.

Для получения дополнительной информации просим Вас обращаться в ООО «Компания ТНД» по тел. +7(495) 225-95-78.

3 Электродуговая сварка металлов – разновидности процесса

Для разных металлов рекомендованы различные виды осуществления сварочных работ. Для сварки изделий из чугуна, легированных сталей, некоторых цветных металлов, а также из нержавеющей стали обычно применяется ручная технология с защитой сварочной зоны. В данном случае электрод подсоединяют к электродержателю.

Конец стержня для сварки нагревается в тот момент, когда он прикасается к свариваемому изделию (наблюдается замыкание цепи тока). Нагретый электрод отводят от поверхности сварки (обычно на расстояние до 5 мм), что приводит к установлению дуги. Ток в дальнейшем поддерживается уже за счет дугового разряда.

Важнейшим условием получения качественного соединения при описываемой технологии является наличие обмазки – специального флюса густой консистенции, который окружает стержень для сварки. Обмазка предохраняет ванну и непосредственно электродугу от попадания в них газов из воздуха, обеспечивает высокую стабильность разряда, привносит раскислители, делающие сварочный металл более чистым.

По схожей схеме производится и сварка под флюсом. Правда, при ней роль электрода выполняет проволока, которую с катушки подают через пласт флюса в сварочную зону. Такой процесс можно считать практически полностью автоматическим. С его помощью несложно соединять изделия большой толщины, причем на отличном уровне производительности. Как правило, эту технологию применяют при выполнении больших объемов сварочных работ, так как предварительная подготовка изделий к соединению друг с другом требует немалого времени.

Достаточно популярной считается и технология сварки металлов в инертном газе при помощи вольфрамового неплавящегося электрода. Она предполагает защиту сварочной зоны гелием либо аргоном, которые подаются извне. При описанном способе вредные примеси из атмосферы не попадают в ванну. Чаще всего вольфрамовые стержни рекомендуются для соединения конструкций из нержавейки, никеля, алюминиевых сплавов.

Подробнее хочется рассказать о сварке плавящимися электродами по газоэлектрической технологии. По своей сути она напоминает процесс, выполняемый под слоем флюса, которым является газ, обволакивающий дугу, торец стержня и ванну. Газ подают через сварочное сопло. Целесообразность такой методики обусловлена тем, что при ней допускается получать дуговой разряд с разными параметрами, вводя смеси газов и кислород в незначительных количествах.

Газоэлектрический метод позволяет сваривать металлы с высокой химической активностью (например, медь, “нержавейку”, магний и так далее). Он, кроме того, обеспечивает:

- удобство сварки в навесном и вертикальном положениях;

- высокую скорость процесса;

- визуальный контроль выполнения операции со стороны сварщика;

- отличную чистоту шва;

- возможность соединять изделия и с очень большими толщинами, и с очень малыми.

Флюс и его назначение

Обезопасить зону шва от шлаков и окисления можно, используя непрерывную подачу химически инертных и легкоплавких компонентов. Их функции выполняет защитный флюс для сварки стали. Разные его марки состоят из оксидов и солей, предназначаются для черных и цветных металлов, а также для различных сплавов.

Оксидные составы включают в себя 1-30% марганца и кремния — 5-35%. Для заготовок из активных сплавов защитное вещество включает в себя фториды и хлориды кальция, бария, натрия и других элементов.

Для высоколегированных сталей применяют защиту с содержанием оксидов с солями. В них до 15% кремнезема, 1-9% оксида марганца и фторида кальция — около 30%.

Для начала реакции окисления металлов достаточно кислорода, содержащегося в воздухе. Оксидная пленка быстро появляется на алюминиевых деталях. Наличие слоя флюса предотвращает ее образование и обеспечивает:

- активное расплавление металла;

- избежание потерь свариваемого материала вследствие испарения;

- стабильное горение дуги;

- экранирование части пламени;

- правильный расход присадок;

- исключение возможности образования трещин и пор;

- уменьшение разбрызгивания искр.

Таковы положительные свойства средств защиты шва.

Функции гранулированных флюсовых смесей

Каждый тип флюса должен выполнять четыре функции:

Стабилизация сварочного процесса

Правильные флюсовые смеси оказывают самое благоприятное воздействие на электрическую дугу: сварка под слоем флюса создает самую комфортную среду для горения дуги – электрического разряда между электродом и краем изделия. Обычно расстояние между полюсами дуги составляет около 5-ти мм.

Если в гранулированной смеси флюса имеются специальные вещества, разряд будет проходить более устойчиво. А это делает возможной сварку не только на постоянном токе, но и на переменном. Кроме этого такая стабилизация дуги помогает применять большее число разных режимов сварки.

Изоляция газового облака

Варианты керамического флюса.

Газовое облако должно быть в любом случае непроницаемым, без него металлы не смогут расплавляться в сварочной ванне. Чтобы порошковая флюсовая смесь нормально справлялась с данной задачей, нужно подсчитать максимально точно дозировку порошка на линии шва.

Чем мельче гранулы флюса и чем они плотнее, тем лучше происходит изоляция газового облака. Но совсем мелкой смесь тоже не должна быть, иначе плотность насыпки на поверхности шва будет негативно влиять на его правильное формирование.

Помимо размера гранул смеси на ее изолирующие свойства влияет масса насыпки. Для ее определения существуют специальные таблицы, с помощью которых можно очень точно определить дозу подачи флюса в рабочую сварочную зону.

Функция легирования

Сварочный шов формируется в результате действия высоких температур плавления и физическому взаимодействию металлов – основного и присадочного. Химический состав шва обусловлен видом применяемых материалов. Но под влиянием дуги некоторые нужные и полезные элементы могут выгорать или осаждаться в шлаковых массах.

Чтобы полноценно заменить их, в определенные виды флюсов добавляют специальные легирующие добавки, которые обогащают металлы, образующие шов. Кроме того, такие добавки тормозят нежелательный процесс – переход в шлак марганца и кремния. Если легирование используется, параллельно применяют специализированную присадочную проволоку.

Формирование поверхности

Режимы сварки меди под флюсом.

Прекрасным примером может служить технология сварки под флюсом с применением так называемых «длинных» порошков. Речь о сварке толстых краев металлов на большой силе тока. Для таких условий самым оптимальным вариантом будет использование флюсовые смеси с высокой вязкостью, которая делает процесс остывания медленным и постепенным.

Такая постепенность дает возможность образоваться кристаллической решетке с гладко-чешуйчатой структурой.

В ситуациях «наоборот» – при флюсовой сварке с малыми токами сильная вязкость вовсе не нужна. В таких случаях применяются «короткие» флюсовые смеси, которые при остывании мгновенно превращаются в твердое вещество. Режимы сварки под флюсом – моменты тонкие и важные, от них зависит и качество шва, и форма его поверхности.