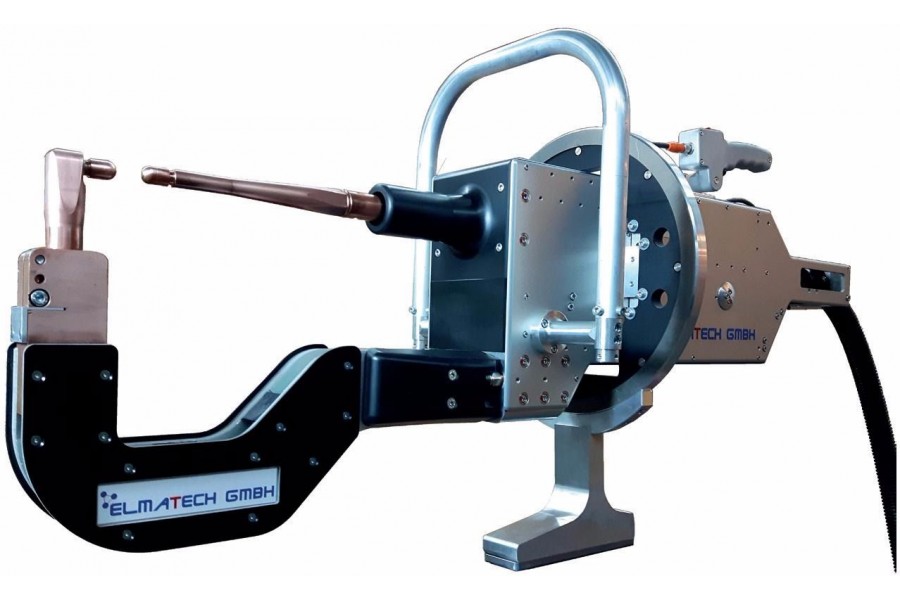

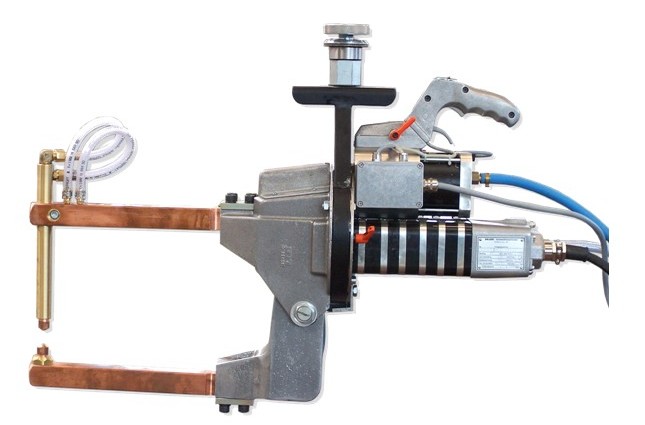

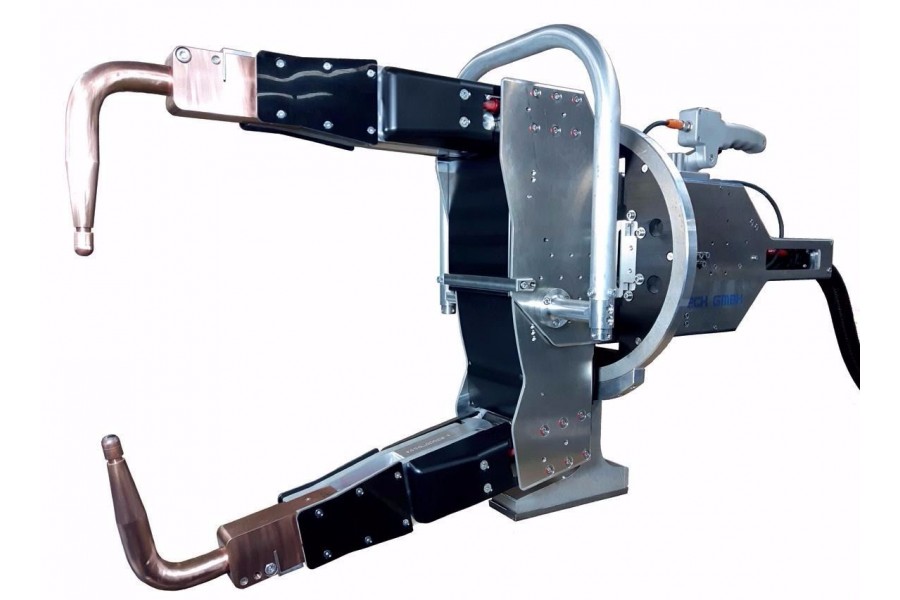

Подвесная модель

Этот вид оборудования используется в крупных ремонтных центрах и на промышленных предприятиях c серийным производством, выполняющим большое количество однотипных операций.

Самые совершенные модели снабжаются уравновешенным подвесом с гироскопом, стабилизирующим положение устройства в пространстве. В корпусе размещен мощный трансформаторный источник тока и автоматизированный блок управления, контролирующий силу тока, прижимное усилие и продолжительность импульса.

Производительная пневмосистема обеспечивает быстрое подведение электродов к заготовке, прижим с заданной силой и быстрое отведение. Пневмосистема питается от общецеховой магистрали сжатого воздуха или от отдельного компрессора.

Удобная рукоять позволяет точно наводить устройство на место сварки и нажатием кнопки давать команду на импульс.

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

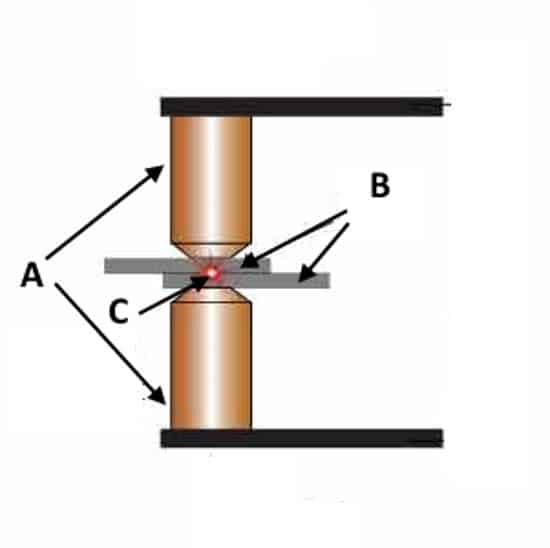

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии. Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку

Принцип ее действия следующий:

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

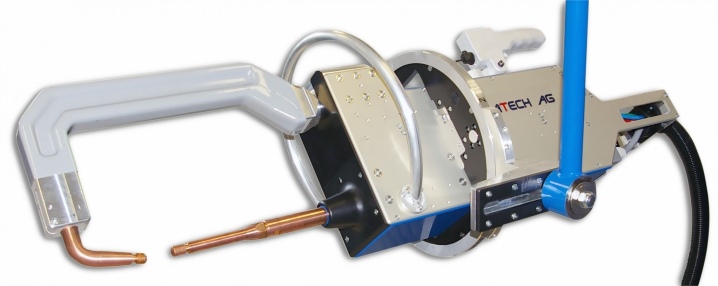

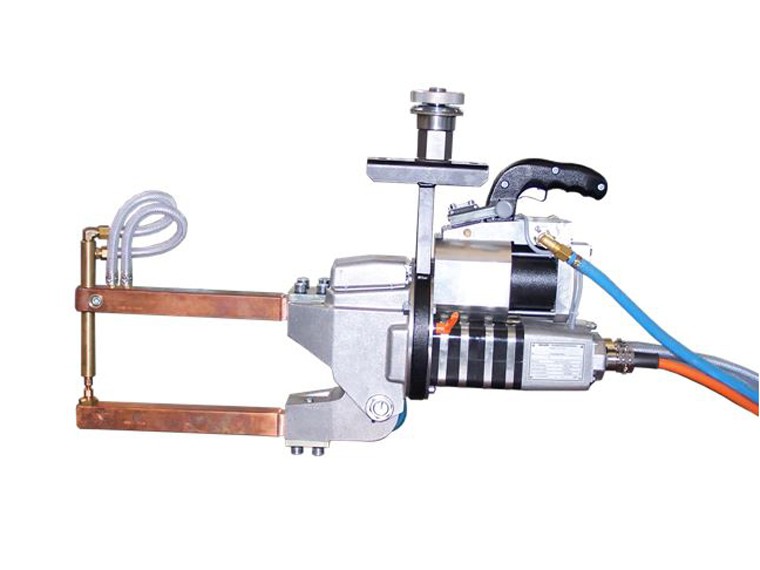

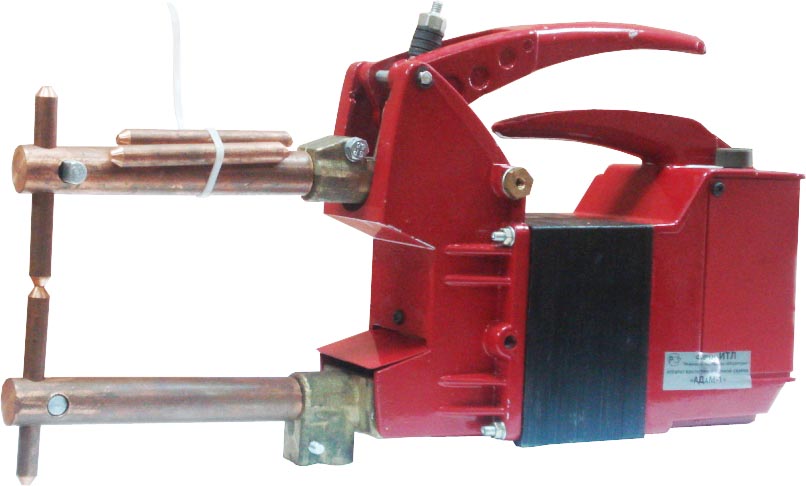

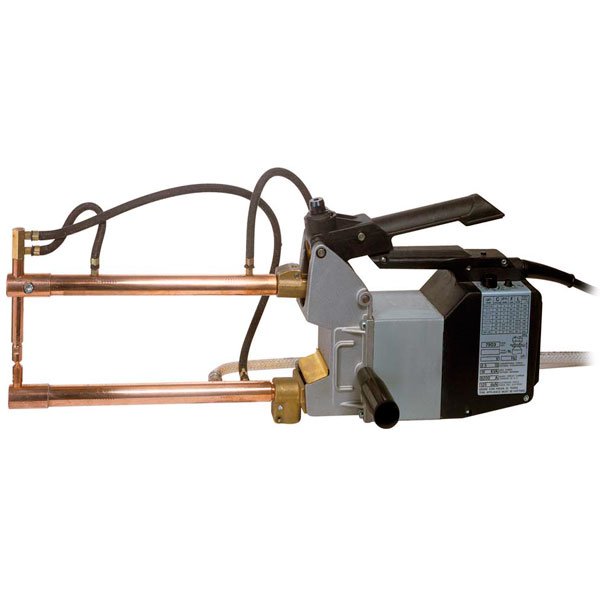

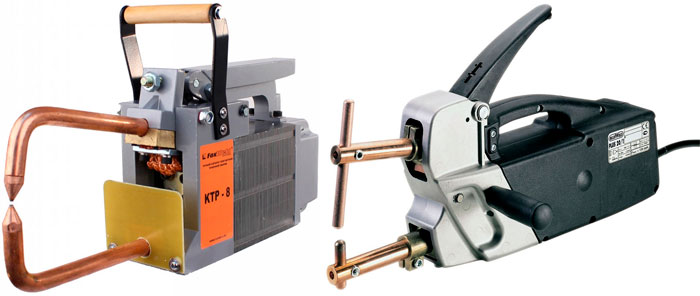

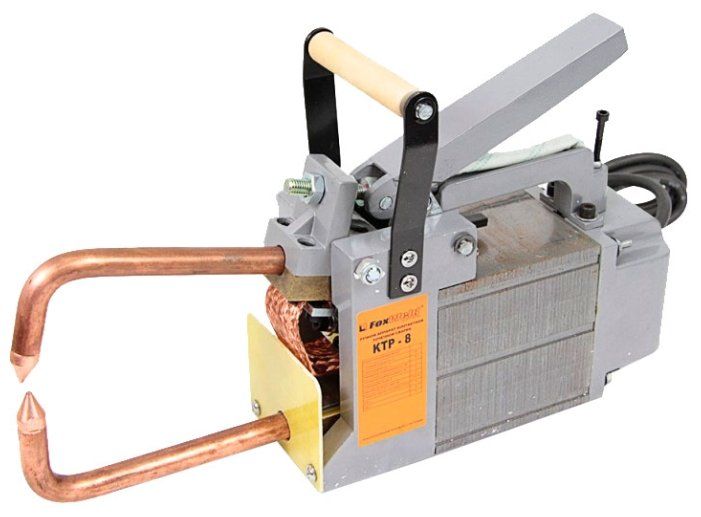

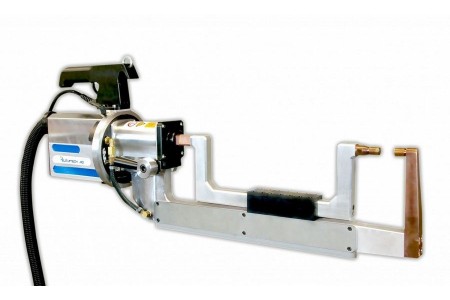

Как работать со сварочными клещами?

Наличие сварочных клещей устраняет основную проблему контактной сварки – необходимость подвода к рабочей зоне больших значений тока при одновременном обеспечении мобильности передвижения сварщика. Сварочная проволока в подобных ситуациях неприемлема, поэтому следует использовать только электроды. Особые требования предъявляются к корпусу: он должен обеспечивать безопасную передачу мощности, надёжность фиксации обеих зажимных узлов и удобство пользования. Поэтому сварочные клещи промышленного применения обычно снабжаются крепёжным узлом, при помощи которого они прикрепляются к более жёсткой из свариваемых деталей.

Подготовку к сварке с использованием сварочных клещей начинают с установки электродов в зажимных узлах. Чаще используется клеммный, более надёжный зажим. Важнейшей характеристикой оснастки является вылет – расстояние от оси поворота подвижного зажима до оси электрода. Величина вылета определяет максимальное расстояние от кромки свариваемого изделия. В большинстве конструкций оснастки вылет является величиной переменной, и варьируется в пределах 125…500 мм. Это повышает функциональность приспособления.

Вылет может регулироваться плавно и ступенчато. В более дешёвых конструкциях величина вылета изменяется переустановкой электрододержателей в требуемые пазы или отверстия на корпусе. В сварочных клещах с автоматическим приводом регулировка вылета иногда производится при помощи плунжера, выдвигаемого при помощи сжатого воздуха. Популярности у сварщиков такие устройства, однако, не получили: клещи становятся тяжелее, а для стабильности подачи воздуха требуется ресивер, что делает оснастку более громоздкой.

Определившись с величиной вылета, клещи устанавливают в необходимом месте и включают подачу тока. Реле обеспечит подачу тока к электродам при обеспечении требуемого усилия сжатия. Поставив очередную сварочную точку, педалью или рукояткой отключают питание, после чего перемещают инструмент в новое положение.

Конденсаторная точечная сварка – кратковременные импульсы в металле малой толщины

Конденсаторную сварку используют для сплавления металла кратковременными импульсами тока продолжительностью в тысячные доли секунды. Этого времени достаточно, чтобы необходимое для сваривания тепло распространилось на малую глубину. Конденсаторная сварка эффективна для листов толщиной менее 2 мм: возникает несоответствие частоты импульса и глубины провара. Для заготовок толще 2 мм применяют контактные сварочные машины.

Применяются две технологии:

- Без использования трансформатора – когда конденсаторы разряжаются на деталь непосредственно.

- С трансформатором – разрядка происходит на первичную обмотку, вторичная цепь – заготовки для сваривания.

Виды конденсаторной сварки

По методу образования шва способ подразделяется на такие виды, как:

- Стыковая – производится оплавлением или сопротивлением:

- в первом случае между деталями возникает электрический разряд, вызывающий дугу. Под её воздействием место соединения оплавляется;

- во втором – разряд и сваривание заготовок происходит при их соприкосновении.

- Точечная используется в приборостроении, предпочтительна для соединения тонких изделий с толстыми.

- Роликовая – применяют для сваривания мембран и электровакуумных приборов. Роль электродов выполняют ролики, шов получается сплошным и герметичным.

Точечная конденсаторная сварка своими руками

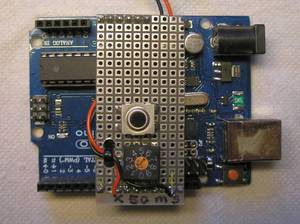

Пример сборки аппарата:

- берут 8 конденсаторов на 25 вольт, ёмкостью 15 000 микрофарад;

- для удобства работы конденсаторы склеивают между собой так, чтобы получилось два ряда по четыре штуки;

- соединяют их двумя отрезками медной проволоки последовательно, проволоку припаивают к контактам, соединяют в цепь;

- один конец цепи соединяют с аккумулятором, который будет давать зарядку конденсаторной батарее;

- второй – к миниатюрному электроду с двумя контактами в виде вилки с пластиковой изолирующей ручкой.

Установка готова.

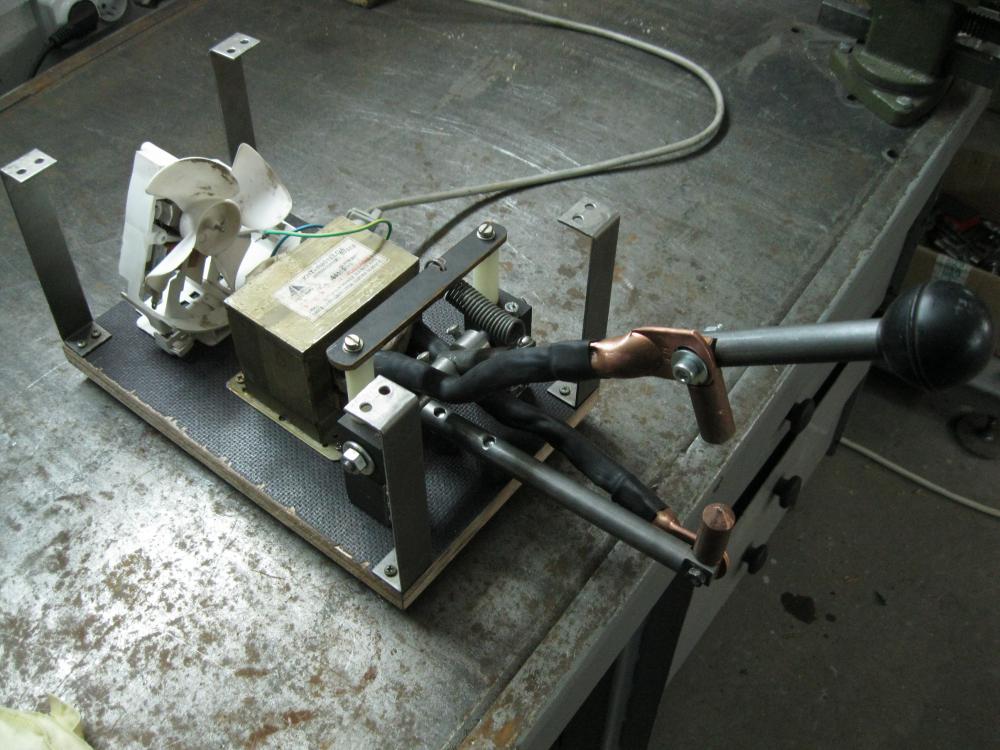

Ещё один пример изготовления настольного сварочного аппарата:

- берут блок питания от старого компьютера;

- вентилятор крепят снаружи корпуса;

- оставляют разъём для подключения сети 220 вольт;

- в электрическую цепь устанавливают трансформатор на 150 ватт от старого усилителя;

- из трансформатора идёт 12 вольт, дальше – умножитель на 4, на выходе – 48 вольт;

- далее в цепи 6 конденсаторов по 10000 микрофарад на 50 вольт;

- конденсаторы устанавливают на текстолитовую площадку, снизу – спайка в батарею;

- для соединения с электродом используют гибкий многожильный звуковой провод в пластиковой изоляции;

- с батареи напряжение идёт на 4 тиристора ТПС-12;

- тиристоры открываются с помощью батарейки на 1,5 вольта;

- делают кнопку, лучше на длинном проводе, достающем до пола, чтобы нажимать ногой;

- на конце звукового провода – два отрезка толстой медной проволоки в качестве электродов.

Закрывают корпус – аппарат готов к работе

Технический процесс

Сначала, если есть необходимость, проводят подготовку свариваемых поверхностей. Затем прикладывают электрод в месте соединения, нажатием кнопки подают на него импульс. Через 1-2 секунды контакт убирают от детали, сваривают следующее звено. Длина промежутков между точками зависит от толщины изделий, обычно шаг сварки от 20 до 60 мм.

Главные преимущества технологии:

- возможность сваривать тонкие, почти как фольга, листы металла;

- простота – работать может неподготовленный человек;

- минимальные затраты электроэнергии;

- используемая сила тока безопасна для работающего.

Процесс точечной сварки состоит из трёх этапов:

- предварительное сжатие изделий между электродом и плоскостью заготовок;

- нагрев деталей до температуры плавления;

- охлаждение места сварки при увеличенном усилии сжатия.

( 1 оценка, среднее 5 из 5 )

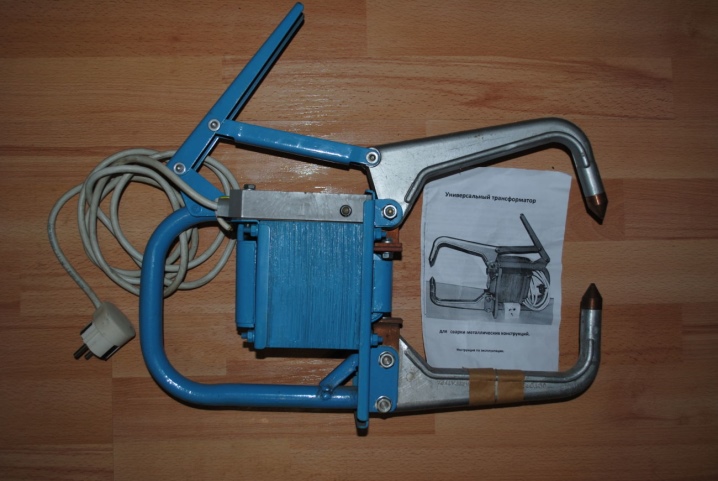

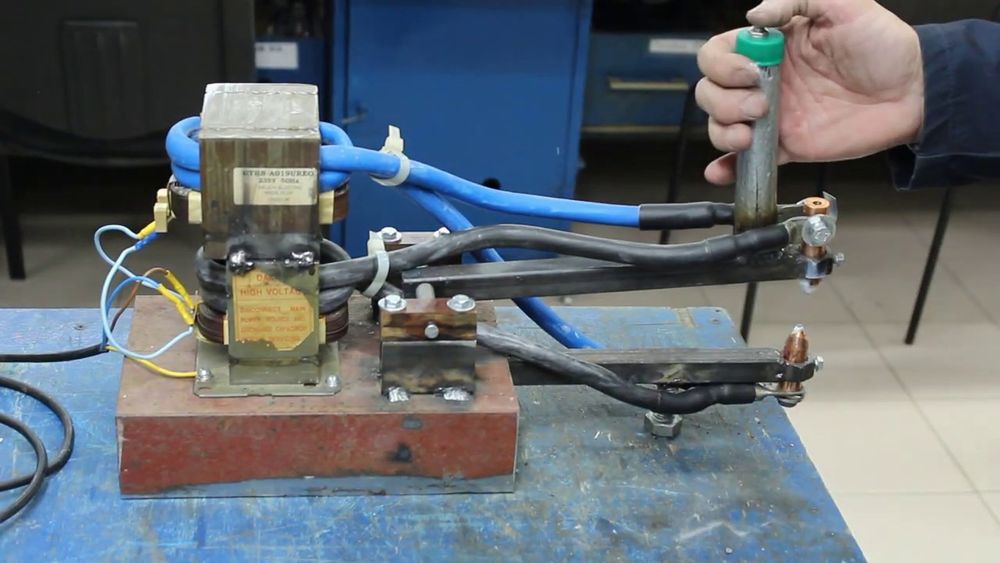

Самодельное устройство для сварки

Аппарат для контактной сварки относится к незаменимым устройствам. Подобные агрегаты должны находиться на «вооружении» у каждого мастера. В гараже, на даче, в мастерской и даже дома подобным агрегатам всегда найдется применение.

Аппарат контактной сварки стоит достаточно дорого, поэтому его изготовление выглядит весьма привлекательно. Во-первых, данным устройством в будущем можно гордиться и хвастаться. Во-вторых, самодельная ручная контактная сварка стоит значительно дешевле.

Важным также является тот факт, что собрать самостоятельно подобное устройство вполне реально из подручных материалов, что еще больше удешевит стоимость агрегата. Кроме того, сборка не отличается высокой сложностью и с ней справится практически любой человек

В этом деле важно строго следовать инструкции

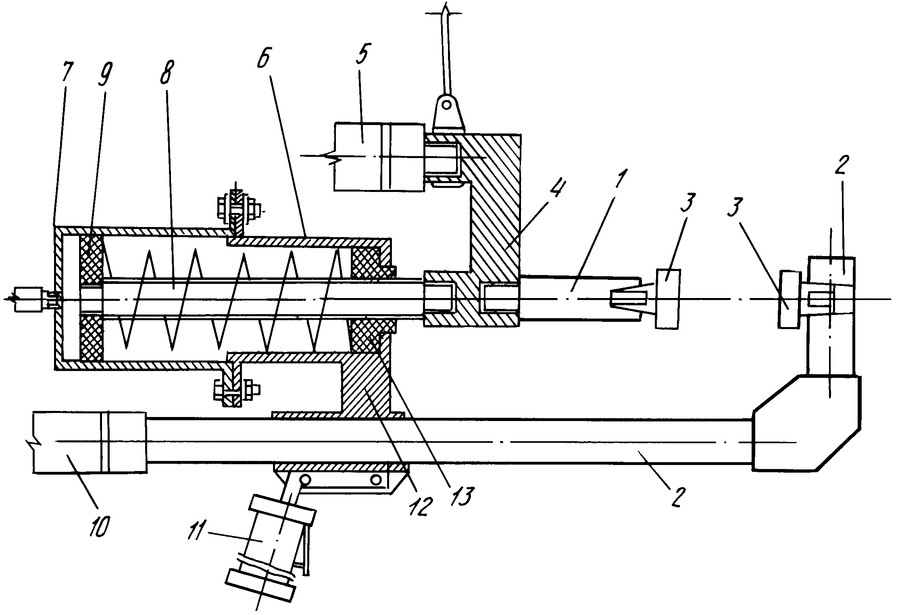

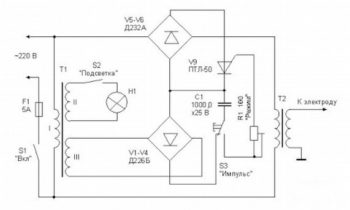

Принципиальная схема аппарата точечной сварки.

Стоит отметить следующее: задача изготовления значительно упрощается, если делать споттер из сварочного аппарата, вышедшего из стоя. В данном случае будут практически все необходимые детали. В результате сборка нового агрегата не вызовет никаких затруднений.

Еще одним распространенным способом является создание аппарата на основе СВЧ печи. В этом случае главное правильно соблюдать подсоединение трансформаторов, особенно если их несколько.

Достаточно разобраться с принципиальной схемой контактной сварки, а также понять принципы ее работы, чтобы суметь изготовить прибор не только по готовым чертежам, но и по собственным. В последнем случае появляется возможность создания оборудования, полностью удовлетворяющего все требования мастера.

При должном подходе получится сделать сварку лучше моделей, продаваемых в магазинах. Это связано с тем, что в собственном изделии будут учтены многие параметры, важные мастеру. Речь идет и о конструкции клещей, и о размерах корпуса, а также о мощности и массе аппарата.

В домашних условиях контактная сварка применяется для сварки авто, металлических листов, проводов, мелкой бытовой техники и многого другого.

Что потребуется

Приступать к решению такой задачи, не имея необходимых теоретических знаний и практических навыков, не стоит. Это только на словах всё выглядит относительно просто. Но если вы умеете паять и знаете, как правильно перемотать катушки трансформатора, можно попробовать. Для этого вам понадобятся определённые материалы и инструменты.

- Медный провод определённого сечения. Его сечение и количество возможно определить, только выполнив предварительные расчеты.

- Материал для изготовления шины. На худой конец можно обойтись тем же проводом, но целесообразнее приобрести уже готовое изделие.

- Лак для создания на проводах изолирующего слоя и хорошая изоляционная лента.

- Мультиметр для проведения необходимых замеров.

- Принадлежности для пайки – паяльник, флюс, припой и т. п.

Разумеется, придётся приобрести и уже готовый сварочный инвертор.

Как сделать в домашних условиях

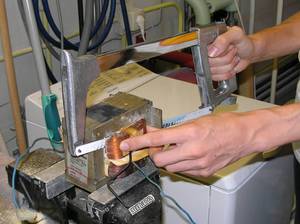

Для работы в домашних условиях используют оборудование, которое несложно собрать своими руками. Оно может быть мобильным или стационарным.

Оборудование несложно собрать своими руками.

Алгоритм действий:

- Задайте на приборе базовые параметры.

- Определите напряжение в точке сварки.

- Установите силу тока (переменный или постоянный).

- Посчитайте время импульса.

- Определите, сколько надо электродов, их марку.

Трансформатор – это базовый элемент, он задает силу тока.

Изготовить прибор нужной мощности несложно самостоятельно:

- Возьмите сердечник сечением 60 см².

- Плотно стяните пластины с помощью болтов (8 мм).

- Укрепите с торца блок профилем «П».

- Сделайте первичную обмотку с помощью провода ПЭВ (диаметр – 2,9 мм), намотайте 2 десятка витков.

- Заверните сердечник в трансформаторную бумагу. В начале работы – в изоленту.

- Распределите витки равномерно по всему изделию.

- Скомпонуйте еще одну обмотку на второй стойке (сформирована из самодельной шины). Этот элемент соберите из 14 медных деталей, сечение – 200 мм².

- Просверлите в верхнем блоке сердечника отверстие, к нему прикрепите кабель.

Изготовить прибор можно из трансформатора.

Из автомобильного аккумулятора

Иногда используют точечную сварку, которая получает питание от АКБ. Подходит для этих целей ионно-литиевый аккумулятор – он компактен, обладает хорошей емкостью. Перегревать блоки не надо, они могут выйти из строя.

Рекомендуем к прочтению Описание технологии контактной точечной сварки

Необходимы:

- аккумулятор емкостью 55 А*ч и напряжением 12 В;

- провод сечением 6 мм²;

- 2 щупа, которыми закрепляют электроды (сечение – от 3 мм);

- небольшая кассета, чтобы зафиксировать аккумулятор;

- никелевая лента 0,12 x 7 мм;

- кольца (во избежание утечек).

Аппарат точечной сварки делают из автомобильного аккумулятора. Перед началом функционирования автомобильного аккумулятора его необходимо протестировать. К фиксаторам прикручивают провода, закрепляют их на клеммах. Все контакты защищают. Сварочный аппарат для аккумуляторов (сами элементы питания) устанавливают в блоках, они должны быть соосны во время работы.

Из микроволнового или телевизионного трансформатора

Аппарат для точечной сварки должен иметь трансформатор. Он увеличивает показатель входного напряжения до нужного значения. К важнейшим параметрам относят коэффициент трансформации. В печах СВЧ есть соответствующие блоки, которые меняют напряжение, на их основе собирают самостоятельно аппарат. Подойдет блок мощностью 720-820 Вт, при этом допустимо приварить листы из металла толщиной до 1 мм. Для питания магнетрона нужно небольшое напряжение. Все элементы в процессе работы нагреваются, поэтому необходима система охлаждения.

Трансформатор необходим для аппарата точечной сварки.

Из конденсаторов

Конденсаторную сварку активно применяют, когда необходимо делать локальную обработку металла. Длительность процесса занимает тысячную долю секунды, глубина прогрева небольшая, используют листы металла толщиной до 2 мм. Чтобы не возникало конфликтов с частотой импульса и уровнем обработки, нужны специальные агрегаты – контактные сварочные механизмы.

Практикуют 2 метода:

- Без трансформатора конденсаторы разряжаются на заготовку.

- Разряд из конденсаторов поступает на первичную обмотку, вторичная цепь – заготовка для проваривания.

Конденсаторная сварка – разновидность контактной.

Сварочный аппарат из микроволновки

Прибор для точечной контактной сварки можно изготовить самостоятельно, использовав трансформатор от микроволновки.

При изготовлении такого сварочного прибора нужно взвесить, что будет дешевле – осуществить покупку инвертора или сделать самостоятельно, применив трансформатор из ненужной микроволновки.

Трансформатор – самая дорогая деталь нашего будущего самодельного прибора. Все остальные расходники – провода, кожух и основа, на которую будет производиться крепление, будут практически в любой мастерской.

Нам потребуется мощность трансформатора не менее 1 кВт. С помощью сварочного аппарата, использующего такой трансформатор, реально делать точечную сварку листов до 1 мм.

Удвоение мощности трансформатора позволит работать с листами до 1,8 мм толщиной. Трансформатор современной микроволновки может быть мощностью до 3 кВт.

Требуется вынуть трансформатор из металлического кожура и избавится от шунтов для ограничения тока и вторичной обмотки.

ВАЖНО ЗНАТЬ: Как выбрать сварочный полуавтомат?

Микроволновая печь использует высокое напряжение, поэтому на первичной обмотке трансформатора присутствует меньшее количество петель, чем на вторичной.

Из-за этого появляется разность потенциалов. Наша задача – изменить вторичную обмотку, приспособив ее под цели контактной сварки.

Тщательно зачистите трансформатор от остатков вторичной проводки и шунтов, при необходимости используйте металлическую щетку или длинный узкий предмет (например, отвертку).

Нетронутой останется только первичная обмотка, вторичную будем делать заново.

Учитывая высокое напряжение, берем многожильную электрическую проводку с сечением не менее одного квадрата.

Видео:

Если будет использоваться цепь из двух или более трансформаторов, то выводы всех вторничных обмоток от них сводим в одну.

Когда использован один трансформатор, то корпус для него можно приспособить из той же микроволновой печи, уменьшив ширину и длину.

Для системы трансформаторов кожух можно сделать из железного листа, снабдив его изолирующим слоем. Вторичная обмотка формируется 2-4 витками провода.

Однако, толстый слой изоляции, в которую упакован провод, не даст загнуть его по катушке.

Двумя-тремя петлями провода мы добьемся напряжения в 2 Вт.

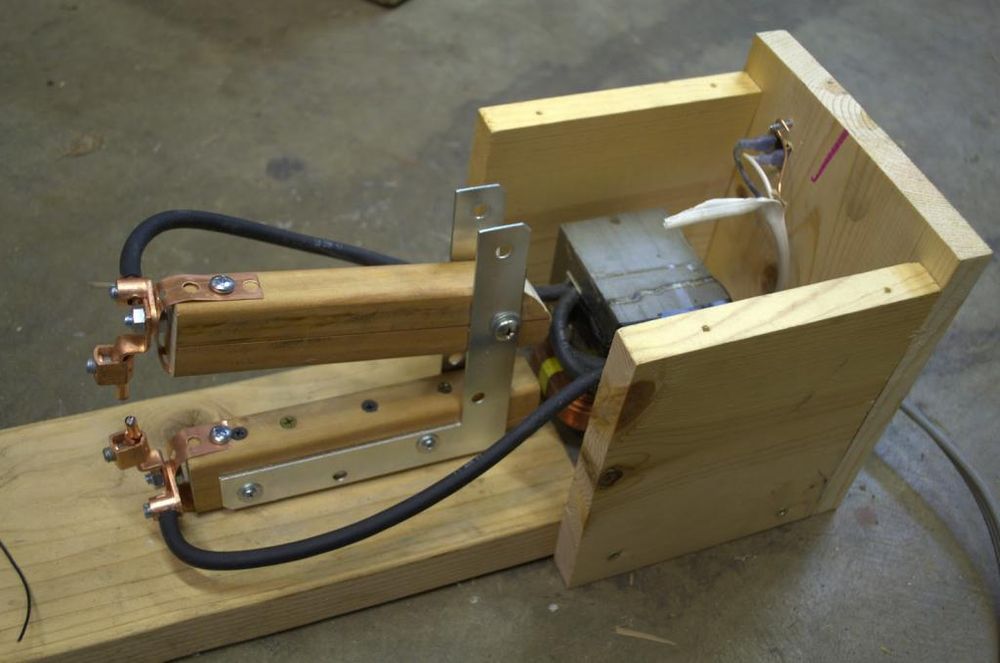

Для подвода тока к месту сварки создаем рычажный механизм, один рычаг которого жестко закреплен на основной поверхности (для удобства контактной сварки на этой же поверхности можно закрепить с помощью струбцин и трансформатор в кожухе).

Второй рычаг при опускании будет сдавливать детали. Выключатель вводим в цепь первичной обмотки и устанавливаем на верхний рычаг.

Это позволит одновременно сжимать деталь и пускать ток. Клещи в этом случае не используются, а сами наконечники предварительно паяются с проводами для предотвращения окисления.

При точечной сварке будем использовать стержни из меди толщиной больше, чем диаметр провода. В процессе работы их нужно подтачивать и при необходимости менять.

ВАЖНО ЗНАТЬ: Советы по выбору электродов для сварки нержавейки

В ходе работы деталь зажимается с помощью рычагов между двумя электродами и пускается ток.

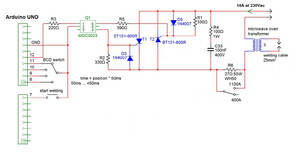

Аппарат для точечной сварки своими руками

Сварочный аппарат действует на принципах закона Ленца — Джуоля: электрический ток, проходя по проводнику, выделяет тепло, которое напрямую равно квадрату тока, времени и сопротивлению проводника. Это означает что при силе тока в 1000 А, на тонких проводах и плохо сделанных соединениях, потери будут в 10000 раз больше, чем при 10 А.

Трансформатор

Основной элемент любого оборудования для точечной сварки — силовой, с повышенным эффектом трансформации (для получения нормального сварочного тока). Его можно взять в мощной микроволновке (от 1 кВт и выше), он питает магнетрон. Удобен своей доступностью и хорошими характеристиками. Показателей трансформатора хватит для точечной сварки стальных листов в 1 мм. Для получения большей мощности используют 2 и более детали.

Показатели таких трансформаторов составляют до 2000 В (в микроволновке оно удваивается перед подачей на магнетрон), не стоит их подключать в сеть и измерять выходные характеристики. Из этой детали нам понадобится первичная обмотка (в которой толще провод и меньше витков) и магнитопровод.

Провода срезаются стамеской или ножовкой (если он сварен, а не склеен), или выковыривается и высверливается (при очень плотной набивки обмотки, когда выбивание всё разрушит). При удалении проводов вторичной обмотки старайтесь действовать аккуратно, чтобы не повредить первичную обмотку. В трансформаторе также бывают шунты, которые ограничивают ток, их тоже нужно срезать.

После аккуратного извлечения нужных элементов, вторичная обмотка трансформатора обновляется. Для достижения показателей тока в 1000 А нужно использовать медный кабель с толщиной сечения в 100 мм² и более. Это может быть пучок или многожильный провод. Если внешняя изоляция мешает получить нужное количество витков, то её удаляют и заменяют на тканевую изоленту. Провода должны быть как можно меньшей длины, чтобы не было ненужного сопротивления.

сделайте больше витков, так вы повысите показатели мощности

сделайте больше витков, так вы повысите показатели мощности

Например, если у вас есть 2 трансформатора мощностью 0,5 кВт, с входным напряжением 220 В, при номинальном токе 250 А и выходным напряжением 2В. Соединив выводы вторичных и первичных обмоток, получим прибор, в котором номинальное напряжении в 2 В, выходной ток — 500 А (ток сварки также удвоится).

При создании устройства, во вторичных цепях устройства должны использоваться электроды. То есть при задействовании трансформаторов по 0,5 кВт, их связывают вместе проводами с диаметром 1 см, а концы к электроду. Если допустить ошибку при подключении выводов вторичной и первичной обмотки, это приведёт к короткому замыканию.

Когда используете два мощных трансформатора и вам нужно увеличить напряжение, но размер окна магнетрона не позволяет добавить необходимое количество витков провода, для этого вторичные обмотки соединяются последовательно. Необходимо согласовывать направление витков, иначе можно получит противофазу, что приведёт к выходному напряжению равному нулю (чтобы правильно понять этот момент проведите эксперимент с тонкими поводами).

На первичные обмотки трансформаторов

На первичные обмотки трансформаторов

Первый случай свидетельствует о том, что цепи первичной и вторичной обмотки соединены вместе разноимёнными выводами (напряжение на первичной обмотке равно половине входного, которое преобразуется во вторичной обмотке, где оно суммируется и даёт двойное значение). Нулевое значение вольтметра показывает, значение напряжения на вторичных обмотках противоположны, это значит что одна из пар обмоток соединена одноимённым выводом.

Чтобы увеличить показатели у своего аппарата точечной сварки, нужно соединить несколько трансформаторов, но они не должны превышать показатели сети, иначе при его использовании общее напряжение будет падать. Ограничитесь 1000–2000 А, для бытовых условий такой силы тока достаточно.

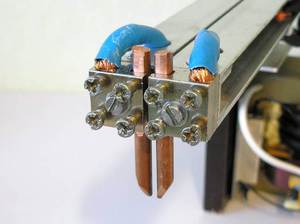

Электроды

Медные стержни используют в качестве электродов. Чем больше толщина тем лучше, но его диаметр не должен быть меньше показателей провода. Если у вас аппарат небольшой мощности, то подойдут жала от паяльника.

Чем меньше длина провода

Чем меньше длина провода

При использовании обжима, площадь крепления получается гораздо меньше, что увеличивает потери.

Управление

На промышленных аппаратах она доходит до 100 кг

На промышленных аппаратах она доходит до 100 кг

Выключатель подключается к цепи первичной обмотки, иначе он будет добавлять сопротивления, а его контакты при работе расплавятся.

Если вы используете рычажный механизм прижима, то кнопку выключения монтируйте на нём. Очень удобно одной рукой давить на рычаг и управлять работой. Вторая рука контролирует сварку деталей.

Аппарат для сварки

Для сварки для медных проводов используют любой генератор тока: трансформатор, выпрямитель, инвертор. Клещи для контактной сварки подключают к автомобильным аккумуляторам, соединяют два последовательно, выводят контакты к электродам. Мощности хватает для соединения кабеля с жилой 5 мм. Большой объем с аккумуляторами не сделаешь, необходим сварочный аппарат.

Инвертор

Преимущества современных инверторных аппаратов очевидны:

- ими можно сварить провода любого сечения;

- они не боятся «провисания» напряжения в сети, снижают риск залипания электрода, пережога медных скруток;

- есть облегченные модели, выдающие ток до 150–200 А;

- работают от стандартной сети, не нужно подключаться к трехфазному току.

Работать с инвертором проще, чем с трансформатором. Для сварки постоянным током прямой полярности плюс подключают к держателю электрода, минус – к свариваемому медному проводу.

Трансформатор

Громоздкие аппараты старого типа сложно перетаскивать с места на место, зато трансформаторы способны генерировать ток в пределах 400 А. Трансформатор подходит для работы с постоянным током прямой или обратной полярности. Им проводят сварку медных шин в распределительных щитках, соединение скрученных проводников большого сечения. Подключают трансформатор также, как инвертор: «+» на электрод, «-» на скрутку. У трансформантов хорошая производительность, но в процессе работы они сильно гудят, греются, их периодически отключают, дают остыть. При включении они «просаживают» сеть, но затем напряжение стабилизируется. При работе с трансформатором следует это учитывать.

На базе понижающего трансформатора мощностью до 150 А напряжением от 12 до 38 В из бытовой техники можно сделать сварочный аппарат самостоятельно: намотать на него необходимо число витков кабеля. Рассчитать их количество можно по таблицам. Если включить в электросхему диодный мост, он будет стабилизировать дугу. Держатель приобретают в магазине или используют вместо него зажим троллейбусного контактора. Зажимные токопроводящие клещи делают из пассатижей – к одной ручке прикручивают контактную клемму. Обязательно делают заземление самодельного аппарата.

Преимущества оборудования

Клещи для точечной сварки дают следующие преимущества:

- большая скорость работы;

- отсутствие необходимости в расходных материалах: плавящихся электродах, присадочных прутках, защитных газах;

- высокая прочность шва;

- малая масса и габариты сварочного аппарата;

- возможность создания герметичного соединения путем размещения по линии шва перекрывающихся сварочных пятен.

Контактную сварку широко используют для соединения тонколистовых заготовок, создании корпусов, сеток из арматуры, воздуховодов, емкостей для сыпучих продуктов и сосудов низкого давления. Применяет такая технология и при сборке и ремонте автомобильных кузовов. Самые миниатюрные сварочные клещи используют при сборке кожухов в приборостроении.

![Точечная сварка [аппараты, методы, советы]](https://molibden-wolfram.ru/wp-content/uploads/1/f/8/1f8d79080575243e0e2e6ed6141202f5.jpeg)