Какой стабилизатор напряжения выбрать

Выбор модели стабилизирующего устройства зависит от выполняемых работ. Работая с деталями толщиной от 1,5 мм, приобретают стабилизатор для полуавтоматов. Когда нужно варить нержавейку или другую легированную сталь, надежным помощником станет инверторный преобразователь или выпрямитель. При большом объеме работ необходим стабилизирующий инвертор.

Электромеханический стабилизирующий выпрямитель необходим в условиях повышенной запыленности, загазованности. Основные минусы: шумность, износ трущихся деталей.

Механические с релейными ключами для переключения обмотки трансформатора оснащены токосъемными роликами с графитовым напылением или графитовыми щетками. Характеризуются надежностью, высокой точностью. Минусы: не переносят отрицательных температур, возможности ограничены. Чаще выпускают оборудование с диапазоном от 150 до 260 В.

Электронный отличается быстрым срабатыванием, технологичностью. Главный минус – высокая стоимость. Подобное электрооборудование необходимо в автомастерских, где приходится варить тонкий кузов, восстанавливать толстое литье, часто приходится заниматься сваркой.

Выбирать стабилизатор напряжения необходимо взависимости от выполняемых работ

Особенности хранения и обслуживания

Чтобы понять, как правильно хранить и обслуживать инвертор сварочный постоянного тока, нужно знать, из чего он сконструирован. Выше мы уже говорили, что основа всех современных инверторов — это компактные производительные транзисторы типа IGBT или MOSFET. Именно благодаря им удалось существенно уменьшить габариты сварочного аппарата и добавить больший функционал. Также в основе инвертора есть множество микросхем и система охлаждения.

Техническое оснащение инвертора куда превосходнее оснащения классического трансформатора. Это значит, что с большим функционалом придется мириться и с особенностями хранения, обслуживания и эксплуатации такого аппарата.

Чаще всего поломки возникают из-за пыли, осевшей на компонентах инвертора. Пыль и грязь попадают внутрь корпуса через вентиляционные отверстия. Добавьте к этому повышенную влажность и аппарат точно долго не проживет.

А ремонт инвертора — это всегда непросто. Здесь не получится «на коленке» быстро починить все своими руками, как в случае с трансформатором. Придется нести аппарат в сервисный центр. А это недешево из-за дороговизны деталей.

Что делать, чтобы избежать всего этого? Правильно хранить аппарат и вовремя обслуживать его.

Хранение

Если вы часто пользуетесь инвертором и не хотите заморачиваться с его хранением, то просто кладите его в картонную коробку, в которой он поставляется. Саму коробку храните в сухом теплом помещении. Не оставляйте инвертор под открытым небом, вытирайте грязь, пыль и влагу с поверхности корпуса.

Если используете аппарат редко, то заверните инвертор в полиэтиленовую пленку, сделайте в ней отверстия и поместите аппарат в коробку. Не оставляйте инвертор на даче или в неотапливаемом гараже. Если у вас есть возможность, заберите аппарат в квартиру и храните в шкафу.

Обслуживание

Теперь про обслуживание. Конечно, лучше всего проводить его в сервисном центре. Если у вас аппарат от известного производителя и вы живете в крупном городе, то найдите официальный сервисный центр и за небольшую плату отдайте аппарат на техническое обслуживание. Специалист не только проверит работоспособность вашего инвертора, но и проведет профессиональную чистку сжатым воздухом. В том числе, изнутри.

Если у вас нет возможности отдать аппарат в сервисный центр, то обслуживание можно произвести самому. Регулярно чистите аппарат тряпкой, проверяйте надежность всех разъемов. Если есть необходимость что-то подкрутить — подкрутите

Обращайте внимание на скорость работы и на плавность регулировок

Информация о методе ацетиленовой сварки

Основным компонентом в данном виде сварки является ацетилен. Его получают искусственным путем в процессе смешивания воды и карбида кальция. В горелке образуется его смесь с кислородом, горение которой позволяет создавать высокую температуру.

В результате горения ацетилена в кислородной среде создается высокая температура, что позволяет оплавлять края деталей и прочно соединять их между собой.

Сложность газовой сварки

Основная сложность сварки ацетиленом и кислородом в том, чтобы получить C2H2. Раньше это делали в специальном аппарате, затем газ подавался по шлангам в горелку.

В нее же подводился кислород из баллона, они смешивались, и образовывалось пламя. Карбид кальция и вода заливались в генератор вручную. Этот трудоемкий процесс выполнялся перед каждой сваркой. После выполнения работ воду сливали и повторно использовали оставшийся карбид.

Сейчас проводить ацетиленовую сварку намного проще. Уже не надо вручную смешивать воду с карбидом: есть специальные баллоны и ацетиленом, их надо только подключить к горелке.

Описание технологии

Для проведения сварки сначала на горелке открывают подачу ацетилена. На то, что он выходит, указывает неприятный запах. Затем поджигают газ и медленно начинают подавать кислород из баллона.

Пламя должно приобрести синий цвет. На емкостях с кислородом и ацетиленом имеются редукторы. Для первого газа давление выставляют до 2 атм., а для второго – 2-4 атм. Большие значения усложняют процесс сварки.

В процессе газовой сварки под действием высокой температуры края соединяемых заготовок переходят в жидкое состояние, а после их застывания получается прочное соединение. Баллоны с кислородом окрашивают в голубой цвет, а с ацетиленом – в белый.

Баллоны с кислородом и ацетиленом.

Преимущества данного метода

При горении такого газа в среде кислорода достигается температура, превышающая градус плавления стали и других металлов. Квалифицированный сварщик с помощью такого оборудования выполняет работы качественно и с высокой эффективностью.

Кроме этого, ацетиленовая сварка имеет такие преимущества, как:

- высокая мобильность (не требуется подключения к электричеству);

- возможность регулировки температуры пламени (это позволяет предотвратить деформацию деталей и стыка, контролировать скорость выполнения работ);

- удобное выполнение поворотного шва, когда расстояние до стены небольшое (в других видах сварки приходится делать операционный стык);

- возможность соединять заготовки из металлов с разной температурой плавления;

- возможность сваривать тонколистовые изделия из конструкционной стали, меди, чугуна, латуни (в таких случаях другие методы сваривания неэффективны);

- применение разных присадочных проволок, помогающее улучшить качество шва.

Рекомендуем к прочтению Классификация основных видов сварки плавлением

Недостатки использования ацетилена

Среди недостатков такого способа сварки надо отметить следующие:

- Взрывоопасность ацетилена высокая, но здесь многое зависит от человека.

- Во время работы нагревается большая площадь соединяемых изделий, что приводит к изменению свойств материала. В машиностроении такой метод не используют.

- Если надо соединить детали толщиной более 5 мм, то лучше использовать электросварку.

- Ацетилен не подходит для работы с высокоуглеродистой сталью.

- Если соединять внахлест, то в изделиях образуются большие напряжения, и они деформируются.

- На материалы и оборудование затраты увеличиваются, в отличие от электродуговой сварки.

- Выполнять работы может только опытный сварщик.

Только опытный специалист может справиться с ацетиленовой сваркой.

Для каких металлов подходит

Данный вид сварки подходит для большинства черных и цветных металлов. Он практически незаменим при соединении тонкостенных труб и аналогичных деталей, при работе с медью, чугуном, заготовками из конструкционной стали.

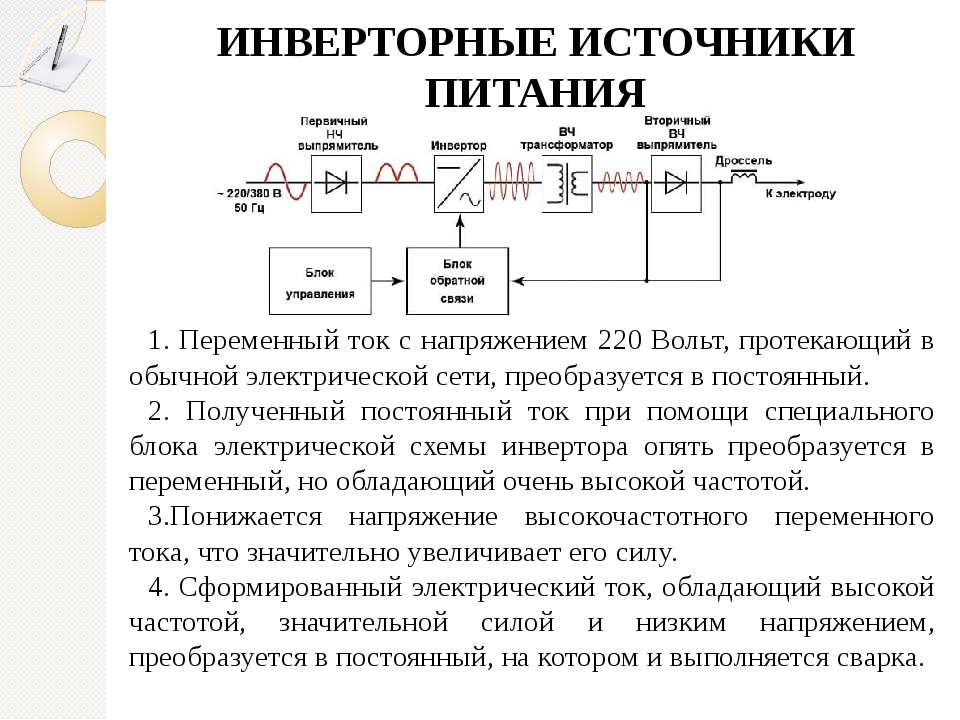

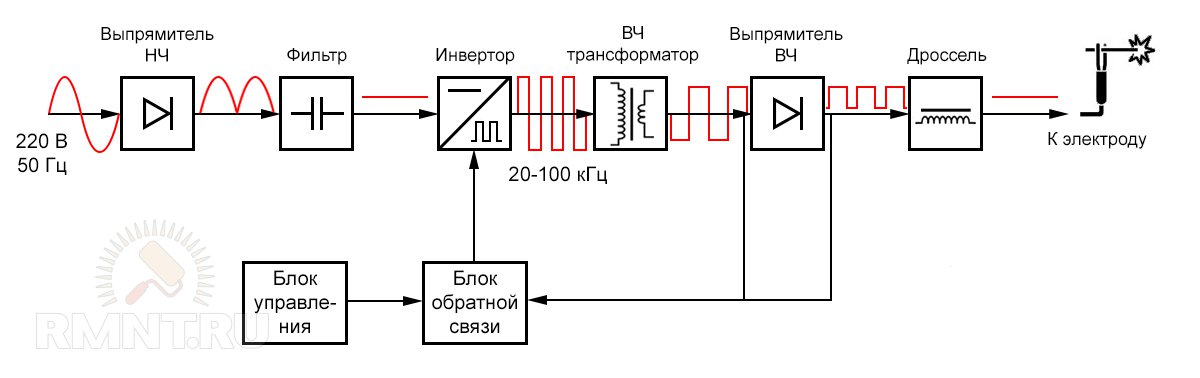

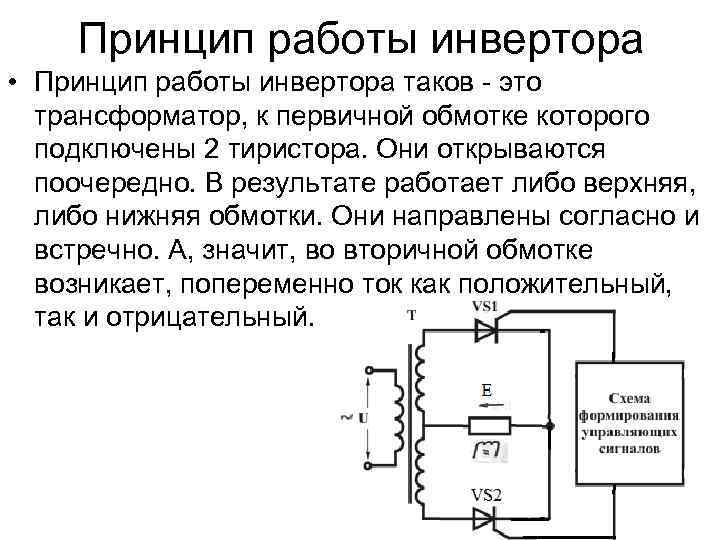

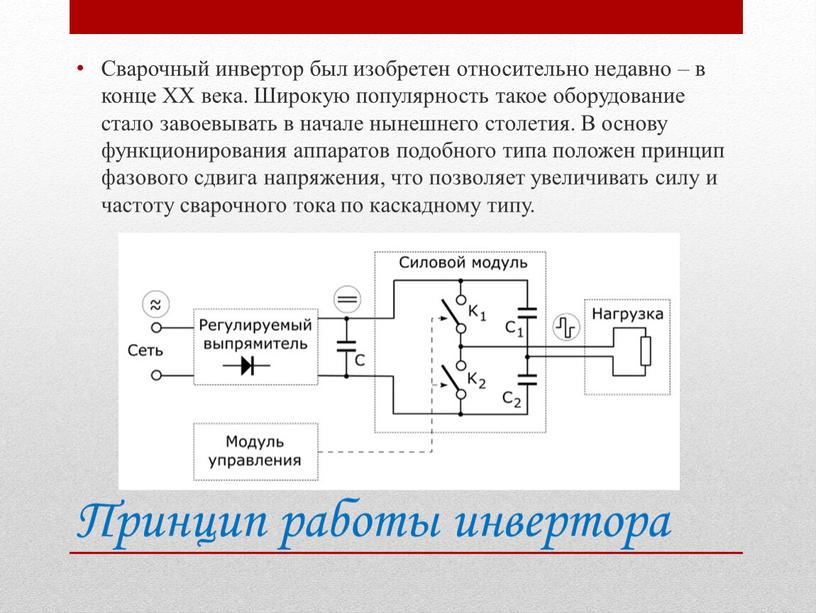

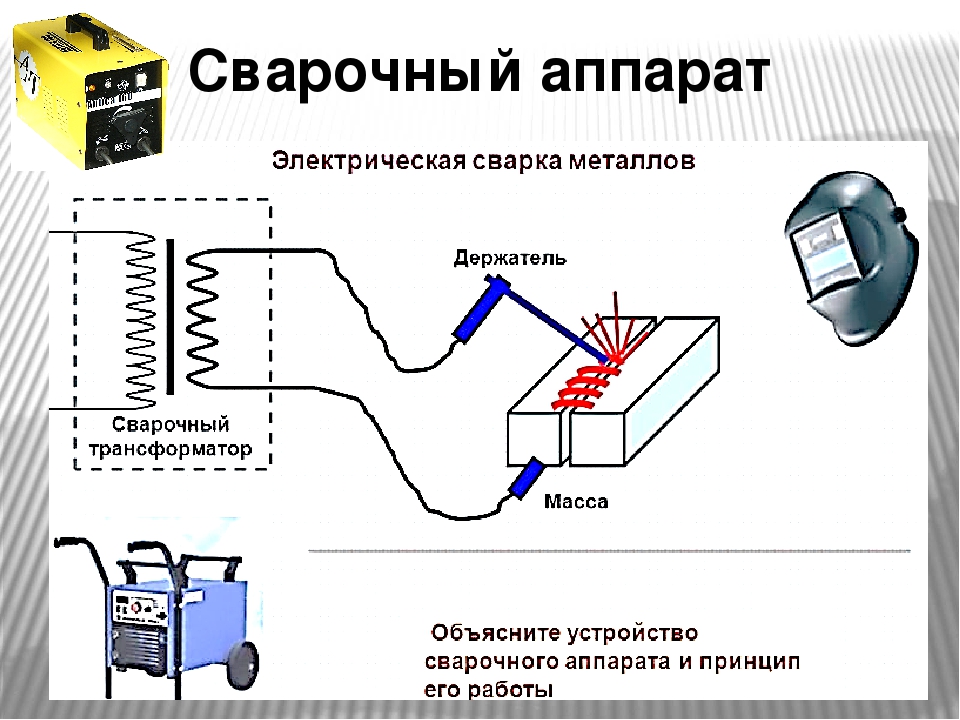

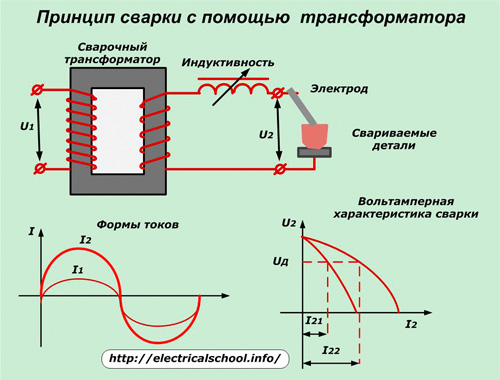

Устройство инвертора

Стандартный инвертор состоит из трех условных частей: силового трансформатора, блока электросхем на транзисторах и дросселя. Трансформатор необходим для понижения входящего напряжения электросети до необходимого значения. Блок электросхем — это «мозг» инвертора. А дроссель уменьшает пульсацию тока, выполняя стабилизирующую функцию.

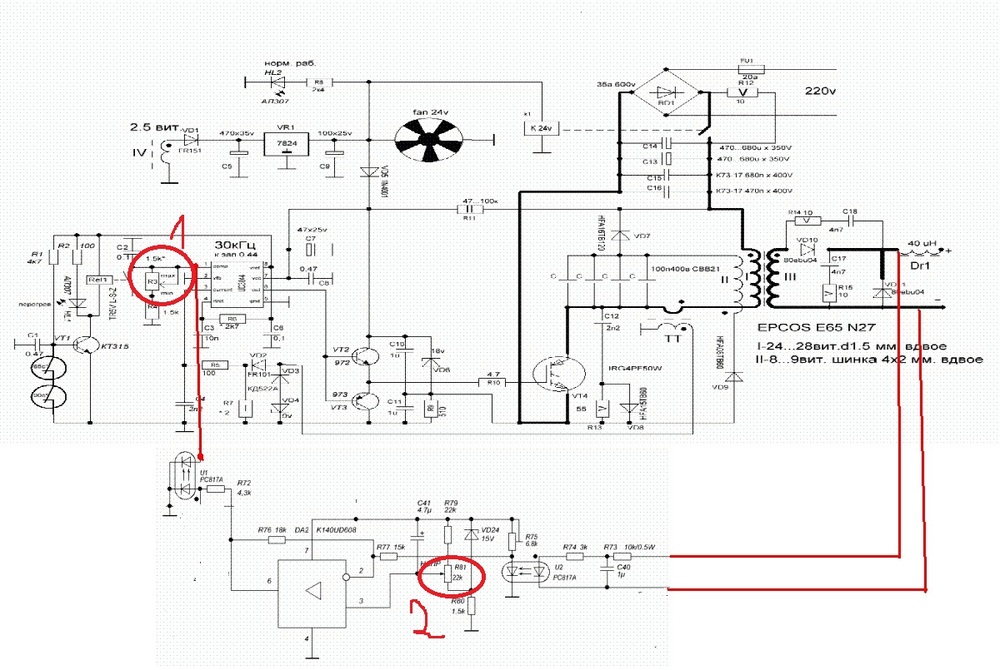

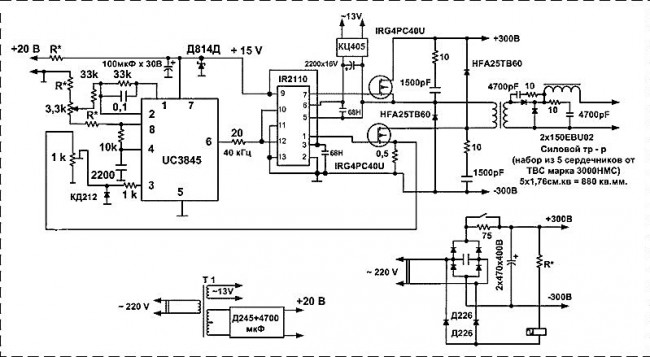

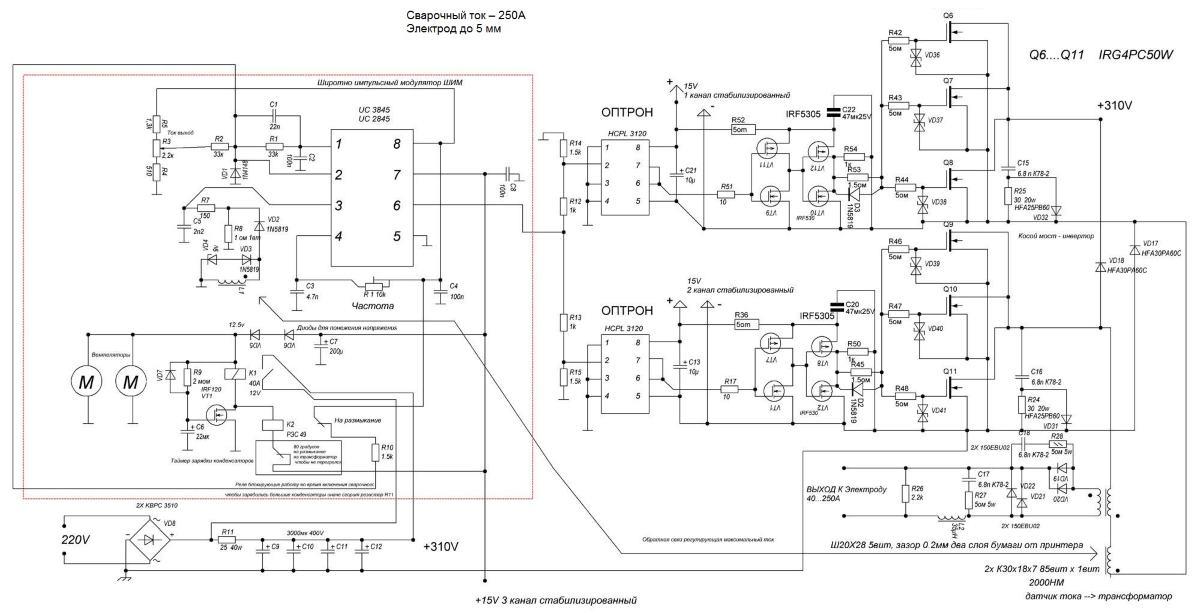

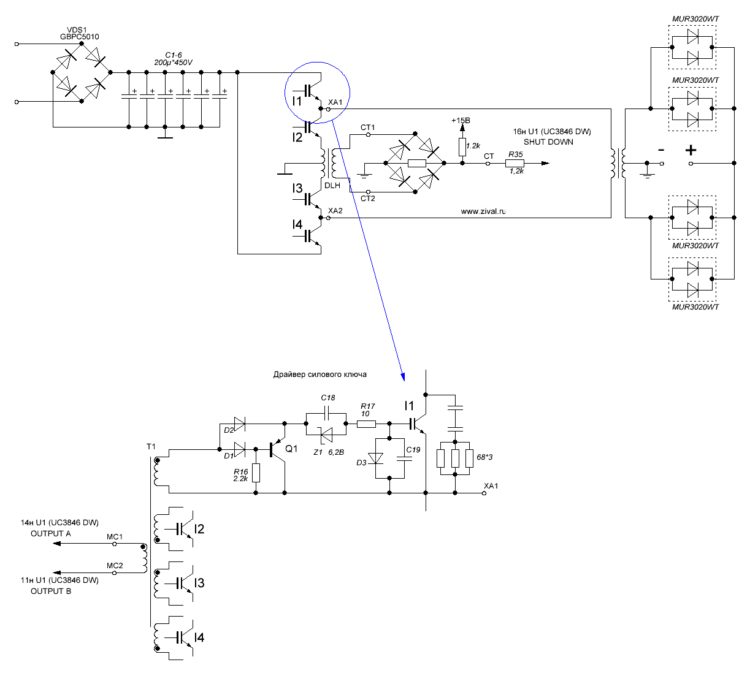

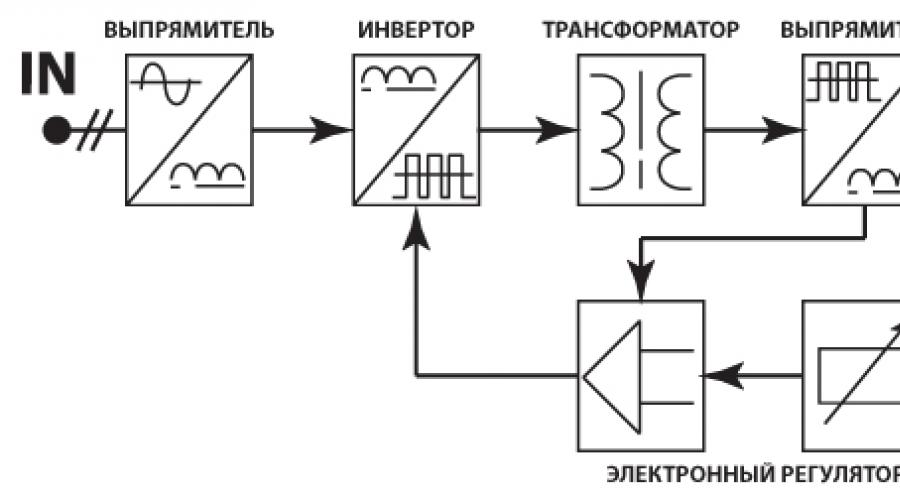

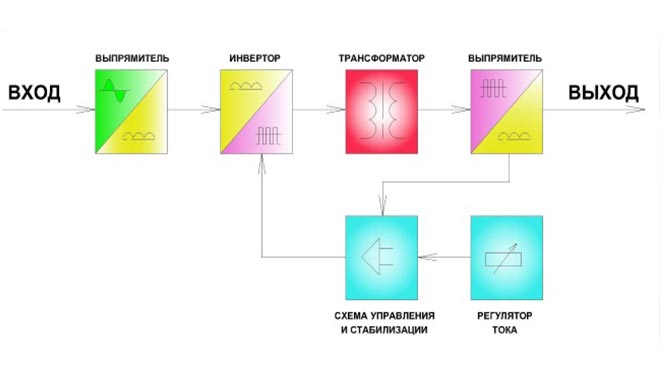

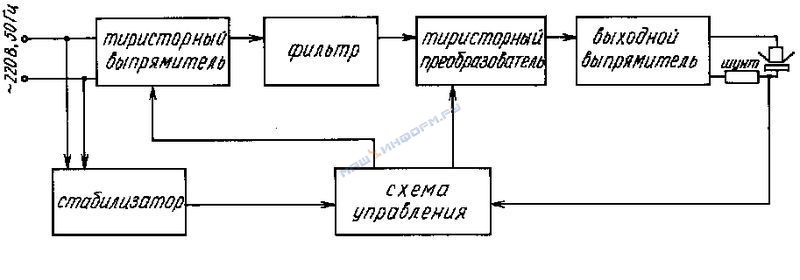

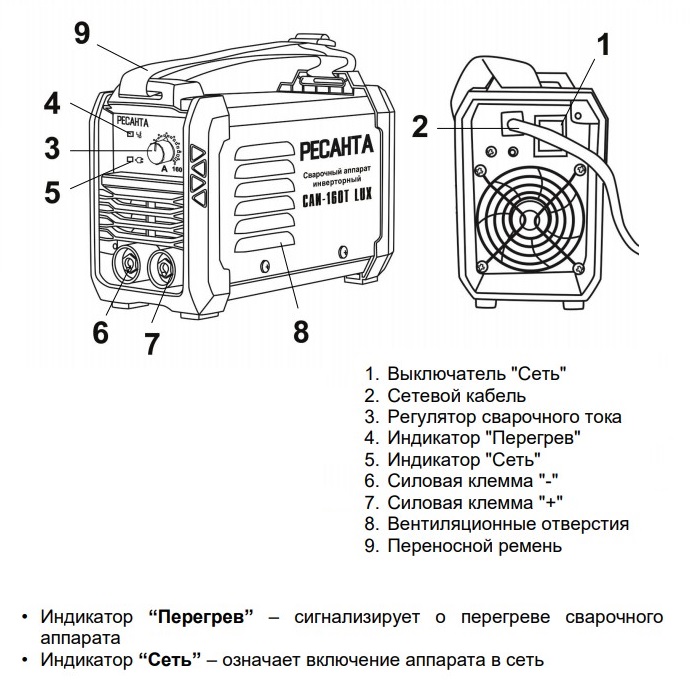

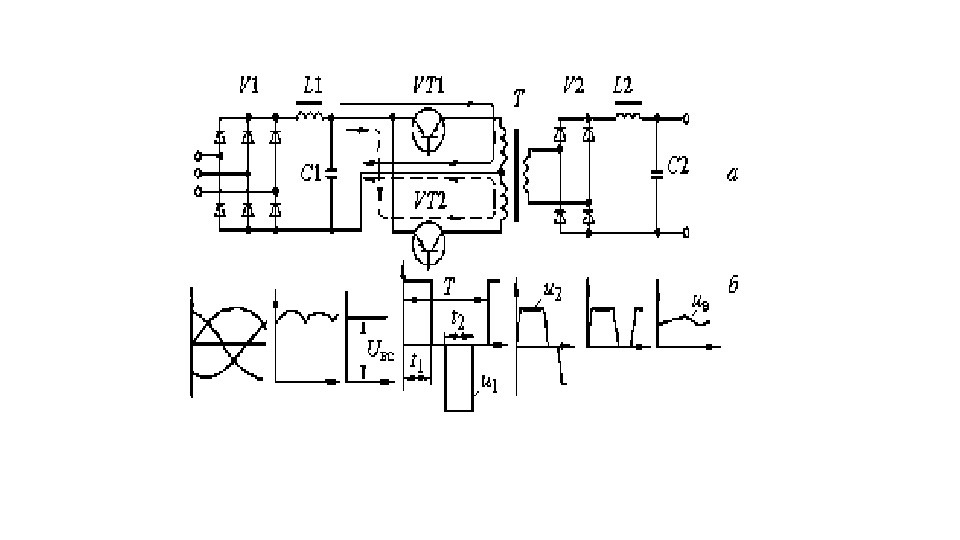

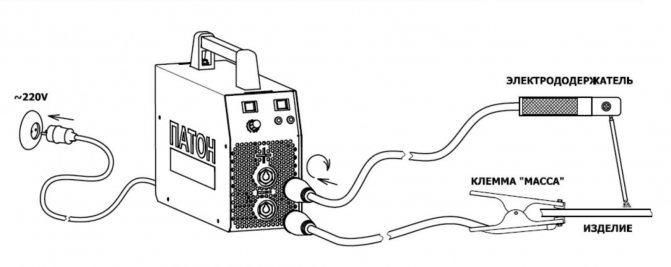

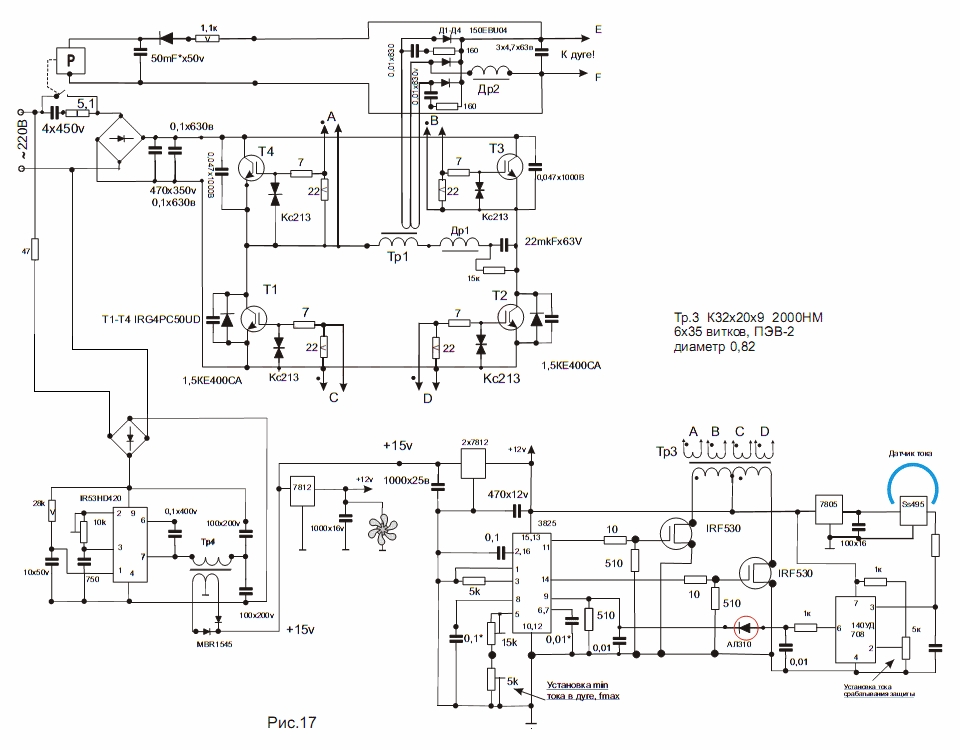

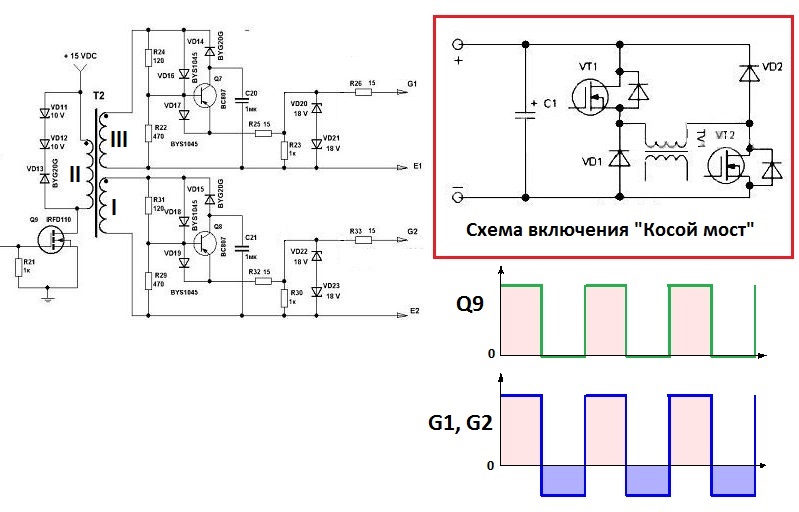

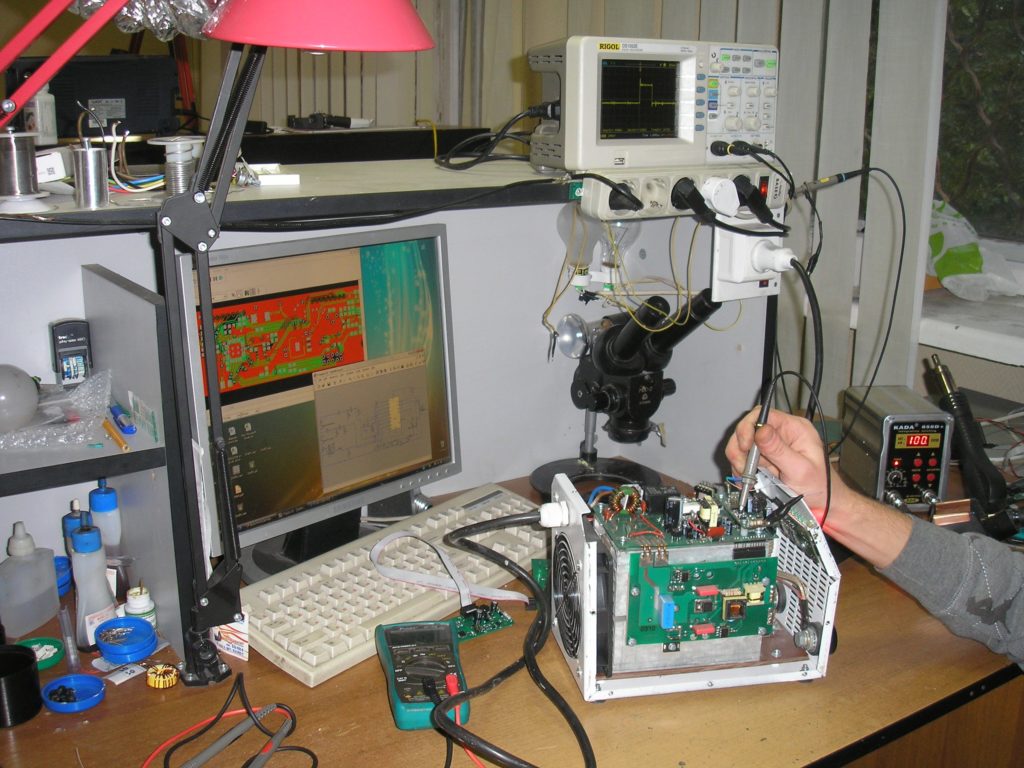

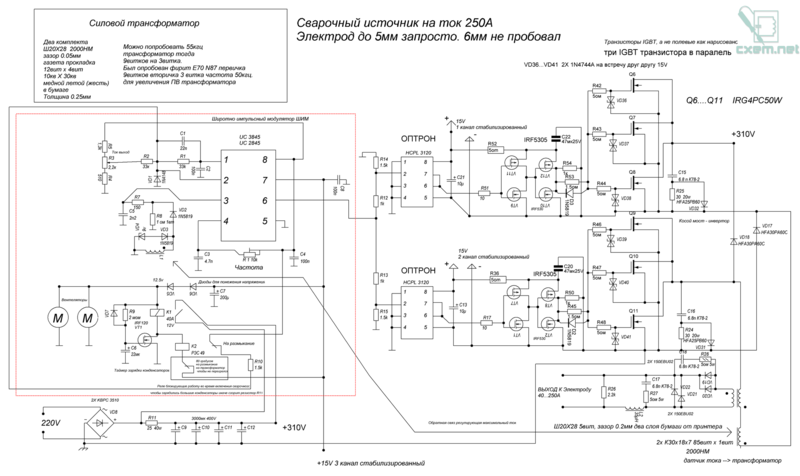

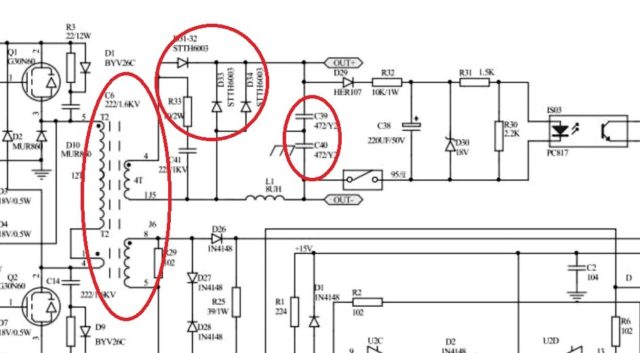

Ниже вы можете видеть устройство типичного инвертора. Как видите, оно простое и понятное, так что вы сможете без проблем собрать похожую инверторную сварку своими руками. Откройте изображение в новой вкладке, чтобы приблизить его.

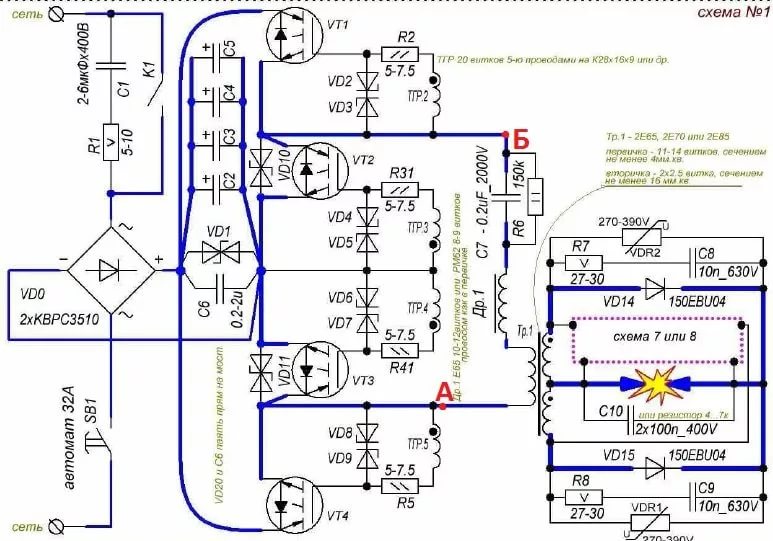

Также ниже схема сварочного инвертора. Можно использовать любую из двух представленных. В первой подробно показано расположение драйвера сварочного инвертора, что удобно. Также в интернете есть еще с десяток схем, и вы можете подыскать наиболее удобную и понятную для вас.

Основные сведения, касающиеся устройства изделия

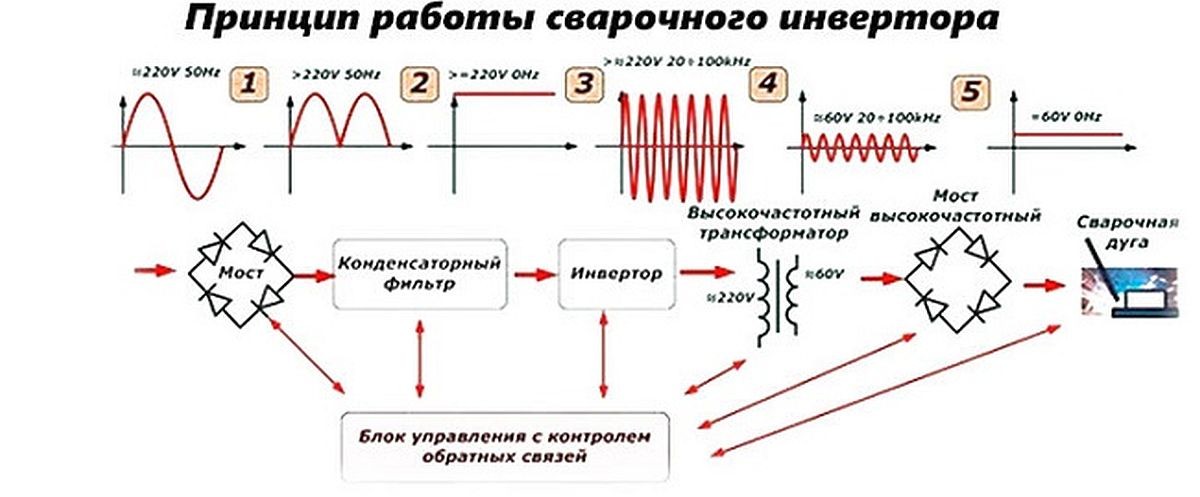

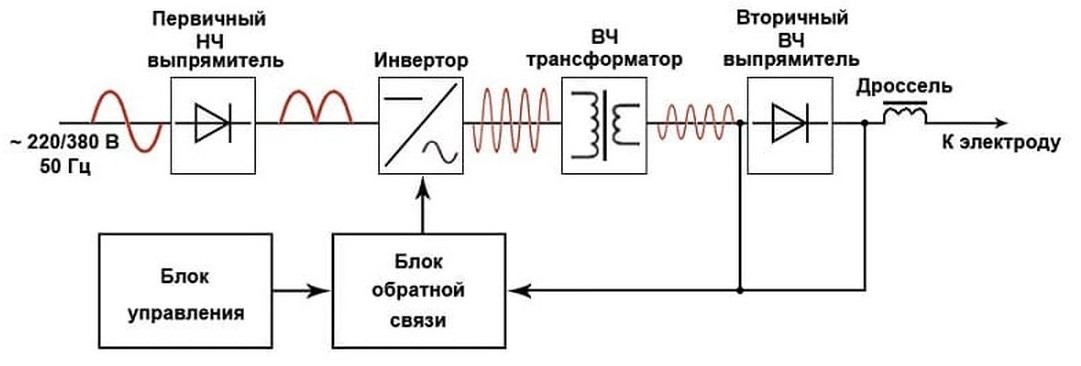

Прежде всего необходимо учитывать, что в инверторном сварочном аппарате электрический ток преобразуется несколько иначе по сравнению с трансформаторной конструкцией. Если в последней все напряжение подается сразу на трансформатор довольно крупных размеров, то здесь ток меняется в ходе нескольких основных этапов.

В роли ключевого преобразователя все равно выступает трансформатор, однако его габариты значительно меньше – по величине он не больше сигаретной пачки.

Еще одним существенным отличием является система управления электронного типа. Благодаря ее использованию удается сделать сам сварочный процесс значительно легче, а швы получаются ровными и аккуратными. За счет этих двух ключевых характеристик инвертор получает положительные отзывы.

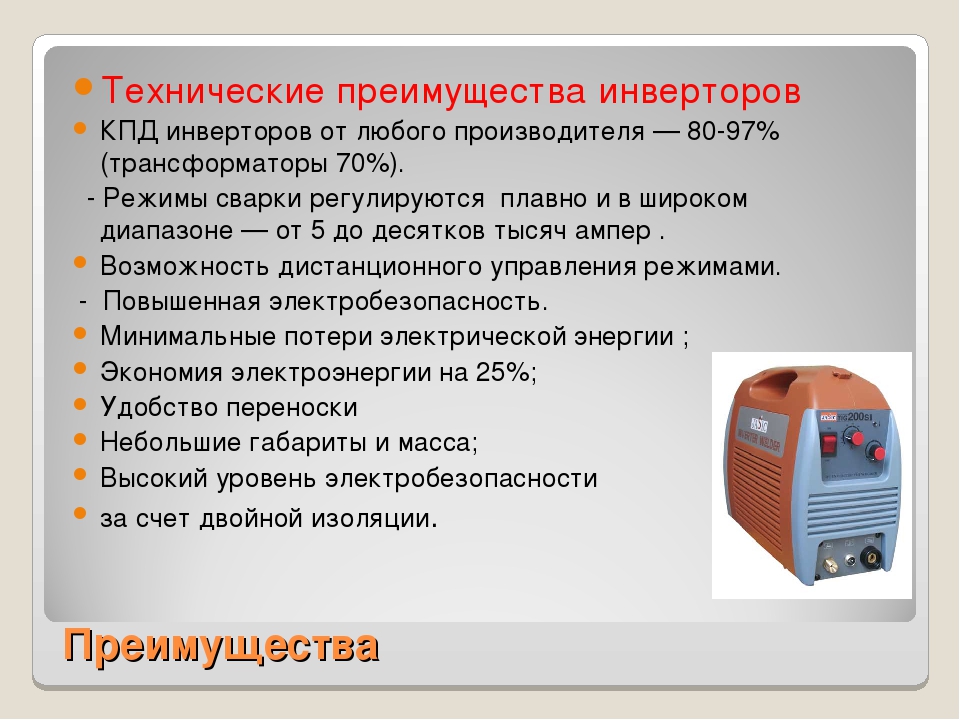

Преимущества и недостатки

Основным преимуществом инверторных сварочных аппаратов является их размер, поскольку до этого, варить приходилось либо на стационарном посту, либо же, перемещать тяжелый сварочный трансформатор с помощью подручных средств, до места сварочных работ.

Благодаря двойному преобразованию, сварочный ток инвертора не зависит от сетевого и поэтому остается всегда с постоянными значениями, что позволило избежать таких неприятных явлений при сварке как:

- Залипание электрода.

- Отсутствие дуги при пониженном напряжении в сети.

- Пережог или недожог металла.

Инвертор универсален и подходит для сварки чугунных или цветных металлов соответствующими электродами, а также для аргонодуговой сварки неплавящимися электродами. Оператор имеет возможность регулировать ток в широких пределах.

Недостаток инверторов – это относительно высокая стоимость по сравнению с трансформаторами, но учитывая имеющиеся преимущества, он полностью нивелируется. Как и любая электроника, микросхемы аппарата требуют бережного отношения, поэтому рекомендуется периодически очищать внутреннее пространство от пыли.

Также электроника может выйти из строя в условиях низких температур или высокой влажности, поэтому окружающие условия должны согласовываться с паспортными данными прибора.

Технические характеристики и критерии выбора лучших аппаратов

Составные части сварочного инвертора.

Разберемся с техническими характеристиками аппаратов, предлагаемые их производителями – попробуем сформировать рабочий список:

- Номинальный сварочный ток или мощность инвертора. Одна из главных характеристик, всегда присутствует в паспорте прибора. Это сила тока, при которой аппарат работает ровно, стабильно, без перегрева и перегрузки. Этот показатель тесно связан со следующим – ПН.

- ПН – продолжительность нагрузки. Очень важный критерий об отношении рабочего времени ко времени, нужном на перерыв из-за перегревания. Параметр указывается в процентах. Если, например, ПН указана в 60%, то аппарату после десяти минут работы нужно остывать такие же десять минут.

- Диапазон скачков напряжения: есть инверторы, которые способны стабильно работать в условиях, когда напряжение скачет на 20 – 30%. Такая характеристика особенно важна для работы в сельской местности. Сварочный инвертор, работающий лишь при стабильном напряжении в 220 В, не годится в условиях нестабильной электросети.

- Диапазон регулировки сварочного тока. Чем шире этот диапазон, тем универсальнее прибор, с помощью которого можно варить и тонкие металлические листы, и массивные литые детали. У бюджетных моделей для домашнего пользования такой диапазон очень скромный: 150 – 200А.

- Снижение напряжения холостого хода – R.D.Речь о снижении напряжения до безопасного уровня 10 – 12В в момент простоя аппарата. Нужный уровень тока мгновенно возвращается при касании электродом заготовки.

- Диаметр электродов для сварочных работ обычно находится в интервале от 1,4 мм до 6,0 мм. Этот показатель зависит от силы тока, генерируемого инвертором. Допускаемые размеры диаметра всегда указываются в технических характеристиках приборов. При покупке аппарата лучше выбирать модели хотя бы с небольшим запасом по этому критерию на всякий случай. «Всяким случаем» является риск прыжка напряжения в сети вниз.

- Температурные условия эксплуатации. Важнейший критерий для российских регионов, особенно в холодных климатических поясах. Обычно приемлемым температурным диапазоном считаются показатели от -15°С до +40°С. Но если вы живете в регионе с холодными зимами, ищите приборы с более широкими температурными показателями. Не забывайте, что хранить инверторный аппарат нужно с учетом этих же цифр: если это склад, он должен быть отапливаемым. Заодно заметим, что сварочные аппараты в виде инверторов не любят лишней влаги из-за риска образования конденсата. Капризен не сам аппарат, капризны его электронные схемы: что есть, то есть. Температурная чувствительность считается одним из недостатков инверторов в целом.

- Вентиляция. Кроме слишком низких или слишком высоких температур и повышенной влажности электронные схемы инверторов не любят пыли. Здесь нужно делать разницу: если профессиональные и промышленные аппараты обязательно должны иметь в своем составе специальные туннельные системы вентиляции, то для бытовых ручников эти требования не являются такими уж критичными. Тем не менее любой инвертор нужно чистить от пыли дважды в год по крайней мере.

- Форсаж дуги – отличная дополнительная функция, полезная особенно для новичков. Это автоматическое повышение сварочного тока при приближении электрода к поверхности заготовки. В результате снижается риск залипания, повышается качество дуги, исчезают брызги расплавленного металла.

- Горячий старт – еще одна дополнительная опция для быстрого поджига дуги: это опять автоматическое повышение силы сварочного тока, но на этот раз в момент зажигания сварочной дуги. Очень повышает общую комфортность работы и, следовательно, настроение.

- Антиприлипание или антистик – третья дополнительная опция: в момент прикасания электрода к поверхности металлической заготовки сварочный ток автоматически отключается на очень короткое время. При отнимании электрода он сразу же восстанавливается.

График напряжения и выходного тока.

Теперь нужно решить, какие именно сварочные аппараты инверторного типа вам нужно рассмотреть с точки зрения технологического процесса сварки и режима работы.

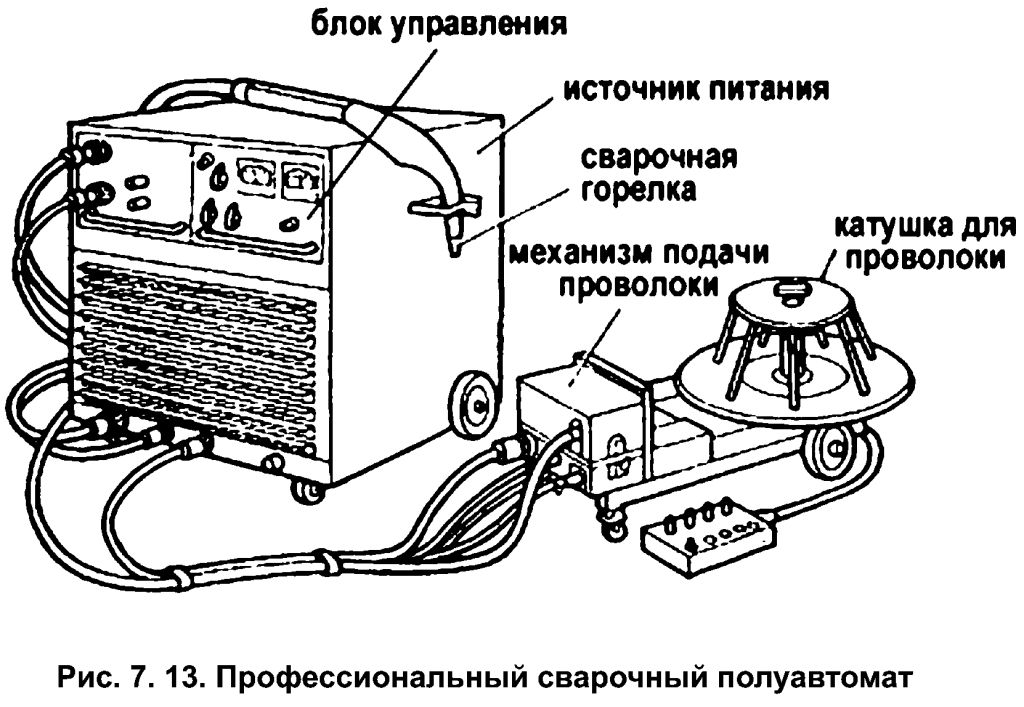

Таких типов всего три:

- MMA – приборы для ручной дуговой сварки;

- MIG/MAG – полуавтоматические аппараты;

- TIG – автоматы для сварки в аргоне.

Третьим пакетом будут не «голые» автоматы TIG для аргонной сварки, а универсальные инверторы, позволяющие работать по разным технологиям, в том числе TIG. Нас ведь интересует обзор и выбор самого подходящего инвертора для домашнего пользования или небольшой частной мастерской – как правильно выбрать сварочный инвертор для своих нужд. Промышленными автоматами пусть занимаются крупные производства, они разберутся без нас.

Проблемы при использовании сварочных инверторов. Как их решить

ремонт инвертора

ремонт инвертора

Несмотря на то, что выбор сварочного инвертора значительно упрощает многие виды работ, всегда есть вероятность столкнуться с неполадками. Зная, как самостоятельно решить проблему, можно не только предотвратить серьезную поломку дорогостоящего оборудования, но и сэкономить время. Приводим примеры наиболее распространенных неисправностей и способов их устранения.

При продолжительной сварке аппарат отключился. Такое явление не стоит считать неполадкой, так как прекращение работы в этом случае – результат перегрева. Как правило, после непродолжительного перерыва техника снова готова к использованию.

Инвертор не включается. Необходимо проверить сетевое напряжение. Скорее всего, оно недостаточно высокое для проведения сварочных работ.

Сварочная дуга периодически гаснет или же расплавленный электрод разбрызгивается

Обратите пристальное внимание на разновидность и величину электрода, подберите оптимальную скорость сваривания. Если производитель не разместил рекомендаций на упаковке, то пригодность расходного материала можно вычислить самостоятельно:

на каждый миллиметр поперечного сечения электрода должно приходиться 20-40 А. Чем меньше скорость сварки, тем меньшая величина тока потребуется.

При рабочем состоянии индикаторов сваривание произвести невозможно. В таком случае стоит проверить правильность присоединения проводов и их целостность либо подождать 20-30 минут: возможно, произошел перегрев оборудования.

Прилипание электрода к основному металлу. Чтобы его избежать, стоит следить за тем, чтобы напряжение в сети было не ниже нормы, модули прибора контактировали с панельными гнездами. Кабель сетевого удлинителя должен иметь сечение, превышающее 2,5 квадратных миллиметра, а протяженность удлинителя составлять не более 40 метров. Наконец, стоит исключить коррозию контактов в электрической цепи и более тщательно подготовить металлические поверхности к соединению.

Если же перечисленные манипуляции не помогли, аппарат начал издавать запах гари или из корпуса пошел дым – оборудование стоит отвезти в сервисный центр.

Пояснения на схеме

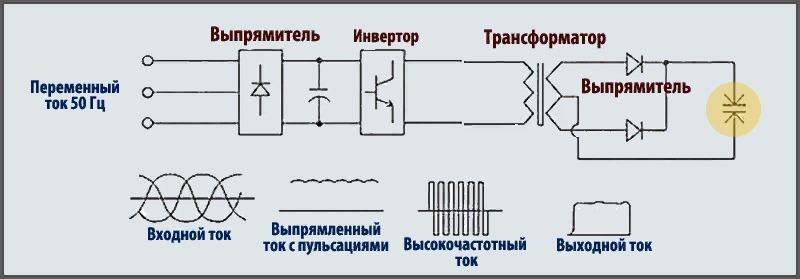

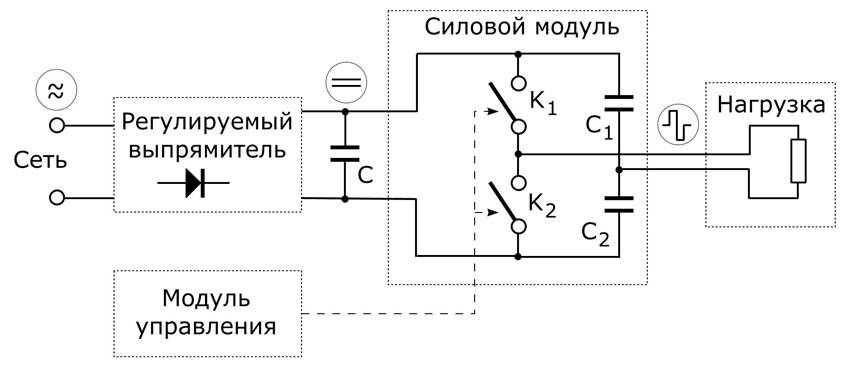

Принцип работы сварочного аппарата, построенного на основе инвертора, иллюстрирует схема.

Структурная схема инвертора для сварки начинается с обозначения входящего тока и выпрямителя. Сетевое напряжение выпрямляется мостом из мощных диодов, установленных на радиаторы для рассеивания выделяющегося тепла.

Форма выпрямленного напряжения, имеющая ярко выраженные пульсации, схематически изображена в квадрате схемы, соответствующем выпрямителю.

Перед входом в инвертор, в общем-то, представляющем собой преобразователь напряжения, пульсации фильтруются с помощью конденсаторов большой ёмкости (на структурной схеме не показаны).

В инверторе, поступающее постоянное напряжение преобразуется в переменное, имеющее высокую частоту. Преобразование осуществляется за счёт переключения с большой частотой мощных ключевых полевых транзисторов, созданных по IGBT технологии.

При работе транзисторов выделяется большая мощность, поэтому их монтируют на массивных алюминиевых радиаторах. В свою очередь, работой транзисторов управляет высокочастотный генератор, основу которого составляет микросхема контроллера, работающего по принципу широтно-импульсного модулирования.

В этой части, принципиальная схема сварочного инвертора повторяет схемы импульсных блоков питания, используемых в радиоэлектронной аппаратуре с прошлого века.

Полученные в результате инвертирования высокочастотные импульсы поступают на трансформатор, где происходит снижение их амплитуды до уровня, на котором будет осуществляться сварка.

Далее, трансформированное высокочастотное напряжение окончательно фильтруется конденсаторами и поступает на выходные клеммы сварочного инвертора.

Частота генерируемого при работе инвертора тока достигает значения нескольких десятков килогерц. Именно высокая частота лежит в основе принципа работы аппарата инверторной сварки.

В основном это обусловлено очень малой массой и габаритами высокочастотных трансформаторов, конденсаторов и дросселей.

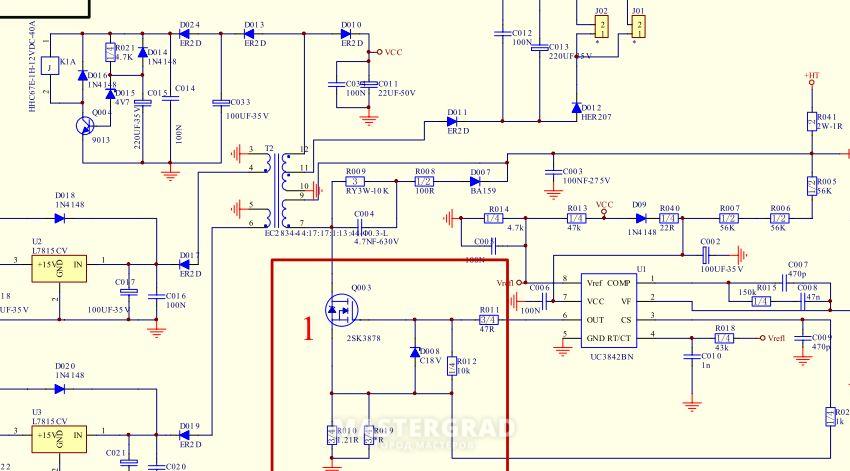

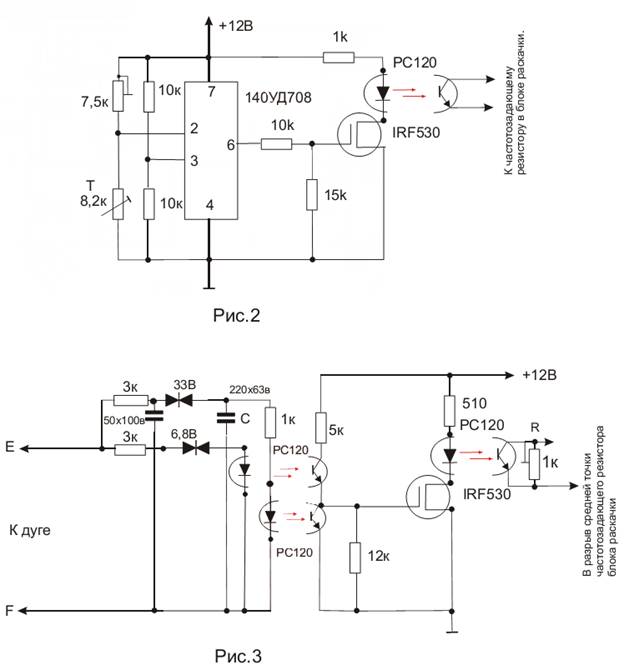

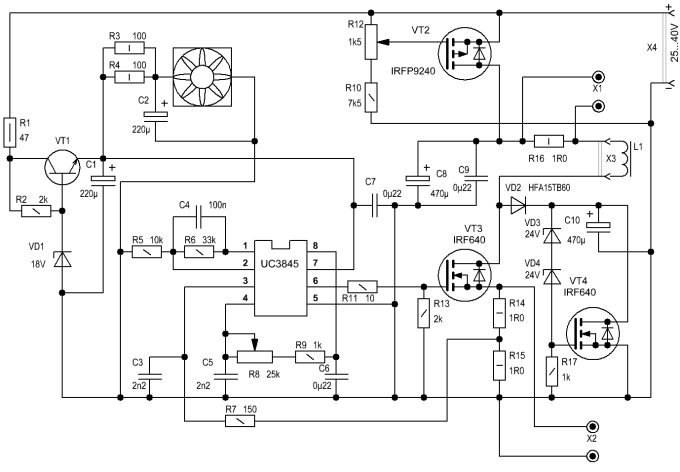

Изготовление инвертора

Перед началом изготовления высокочастотного трансформатора для инвертора нужно изготовить гетинаксовую плату, руководствуясь схемой 2. Трансформатор выполнен на магнитопроводе типа «Ш20х28 2000 НМ» с рабочей частотой 41 кГц. Для его намотки (I обмотки) необходимо использовать медную жесть толщиной 0,3..0,45 мм и шириной 35..45 мм (ширина зависит от каркаса). Нужно сделать:

- 12 витков (площадь поперечного сечения (S) около 10..12 кв. мм.).

- 4 витка для вторичной обмотки (S = 30 кв. мм.).

Высокочастотный трансформатор нельзя мотать обыкновенным проводом из-за возникновения скин-эффекта. Скин-эффект — способность высокочастотных токов вытесняться на поверхность проводника, тем самым нагревая его. Вторичные обмотки следует разделить пленкой из фторопласта. Кроме того, трансформатор должен нормально охлаждаться.

Дроссель выполнен на магнитопроводе типа «Ш20×28» из феррита 2000 НМ с S не менее 25 кв. мм.

Трансформатор тока выполняется на двух кольцах типа «К30×18×7» и мотается медным проводом. Обмотка l продевается через кольцевую часть, а II обмотка состоит из 85 витков (d = 0,5 мм).

Схема 2 — Схема инверторного сварочного аппарата своими руками (инвертор).

После успешного изготовления высокочастотного трансформатора нужно осуществить монтаж радиоэлементов на печатной плате. Перед пайкой обработать оловом медные дорожки, детали не перегревать. Перечень элементов инвертора:

- ШИМ — контроллер: UC3845.

- MOSFET-транзистор VT1: IRF120.

- VD1: 1N4148.

- VD2, VD3: 1N5819.

- VD4: 1N4739A на 9 В.

- VD5-VD7: 1N4007.

- Два диодных моста VD8: KBPC3510.

- C1: 22 н.

- C2, C4, C8: 0,1 мкФ.

- C3: 4,7 н и C5: 2,2 н, C15, С16, С17, C18: 6,8 н (только использовать К78−2 или СВВ- 81).

- C6: 22 мк, С7: 200 мк, С9-С12: 3000 мк 400 В, C13, C21: 10 мк, C20, C22: 47мк на 25 В.

- R1, R2: 33k, R4: 510, R5: 1,3 k, R7: 150, R8: 1 на 1 Вт, R9: 2 M, R10: 1,5 k, R11: 25 на 40 Вт, R12, R13, R50, R54: 1 к, R14, R15: 1,5 k, R17, R51: 10, R24, R25: 30 на 20Вт, R26: 2,2 к, R27, R28: 5 на 5Вт, R36, R46-R48, R52, R42-R44 — 5, R45, R53 — 1,5.

- R3: 2,2 k и 10 к.

- К1 на 12 В и 40А , К2 — РЭС-49 (1).

- Q6-Q11: IRG4PC50W.

- Шесть MOSFET-транзисторов IRF5305.

- D2 и D3: 1N5819.

- VD17 и VD18: VS-HFA30PA60CPBF; VD19-VD22: VS-HFA30PA60CPBF.

- Двенадцать стабилитронов: 1N4744A.

- Две оптопары: HCPL-3120.

- Катушка индуктивности: 35 мк.

Перед проверкой схемы на работоспособность нужно еще раз визуально проверить все соединения.

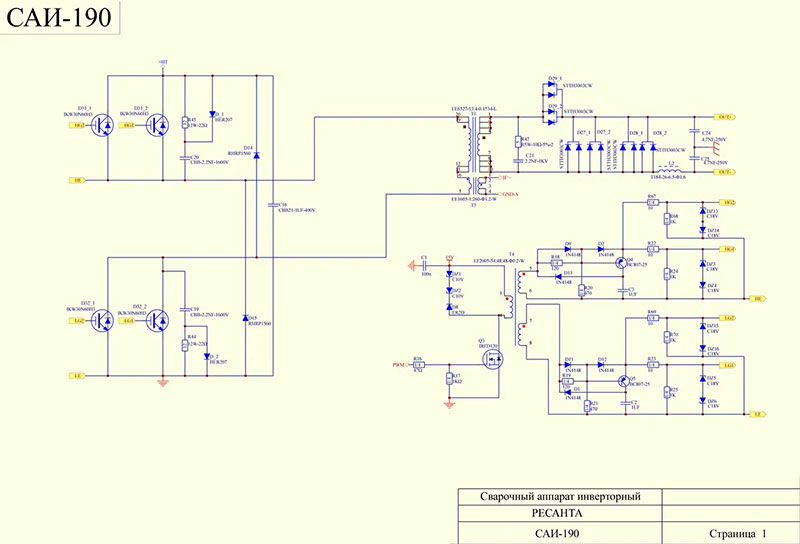

Устройство сварочного инвертора: описание работы и назначение блоков на базе схемы РЕСАНТА САИ 140

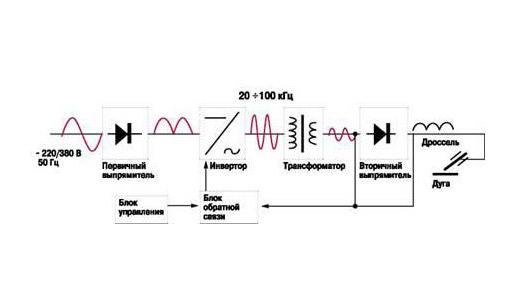

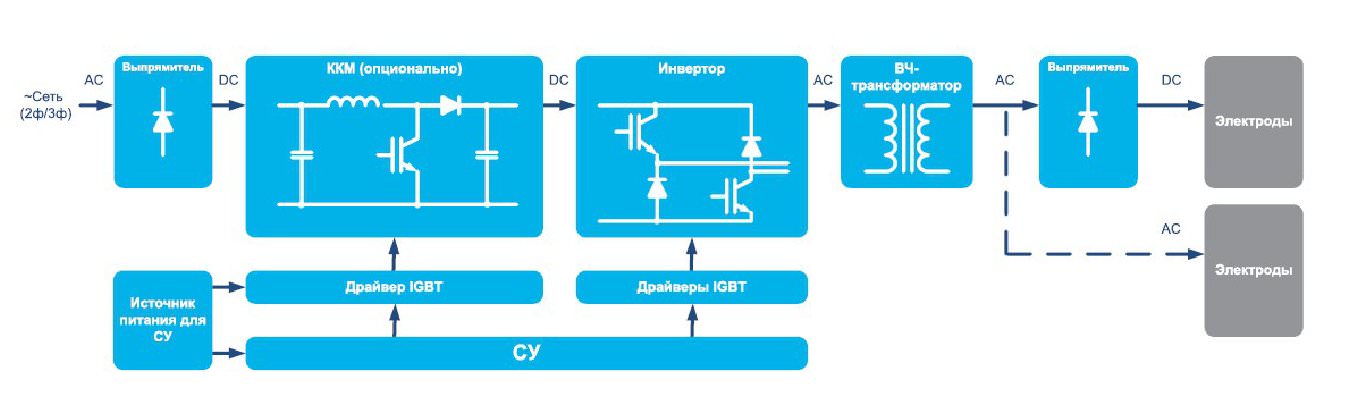

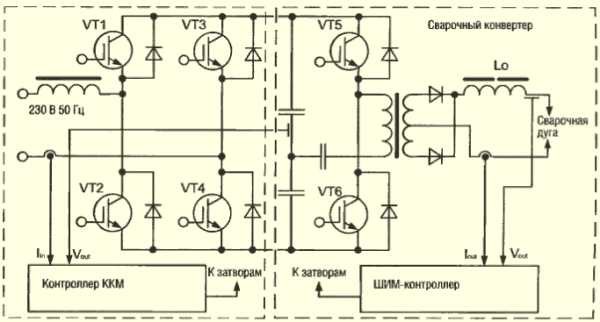

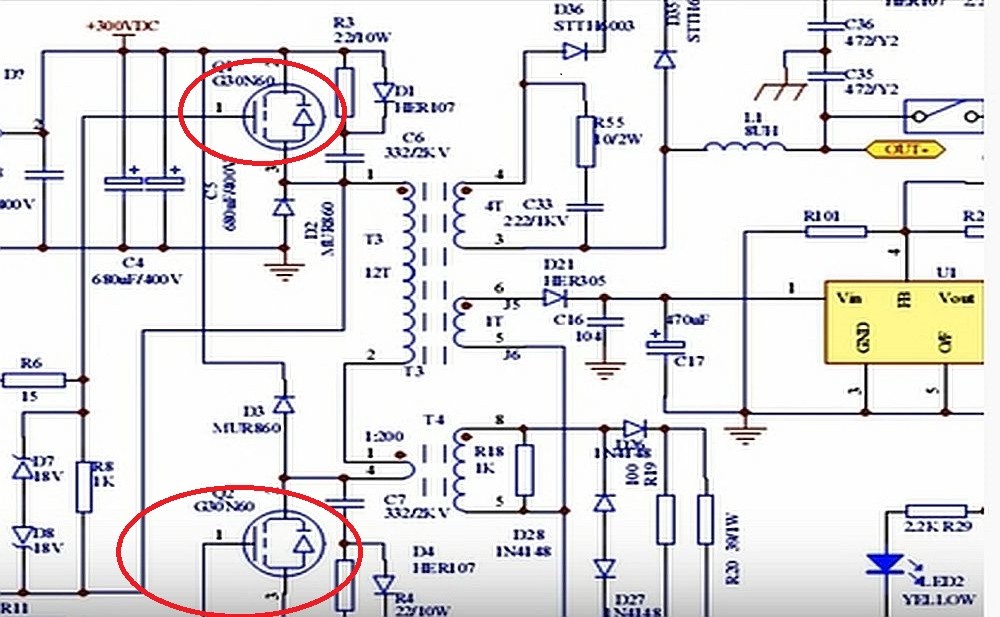

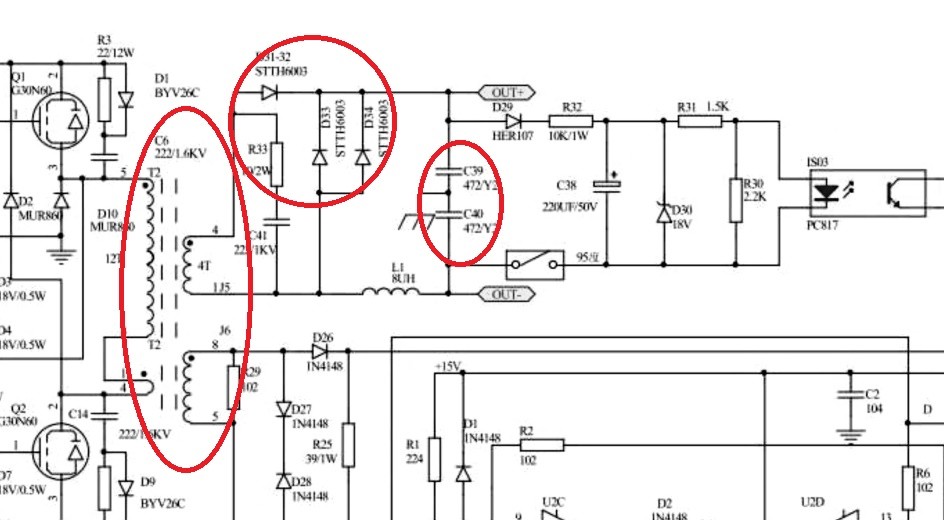

У каждого производителя принципиальные схемы инверторных сварочных аппаратов разные. Мало того, даже разные линейки одного и того же производителя могут существенно отличаться. Но устройство сварочного инвертора имеет общие черты. Блоки те же. Просто собраны смогут быть по-разному. Это входной выпрямитель на базе мощного диодного моста и сглаживающих конденсаторов, инвертор — на ключевых транзисторах (тип IGBT или MOSFET) и выходной выпрямитель на базе высокочастотного понижающего трансформатора и диодного моста с выходным конденсаторным фильтром.

Принципиальная схема инверторного сварочного аппарата РЕСАНТА САИ 140

Далее рассмотрим, как работает сварочный аппарат, основываясь на схеме инверторного сварочного аппарата РЕСАНТА САИ 140. Он не лучше и не хуже остальных, просто есть его схемы.

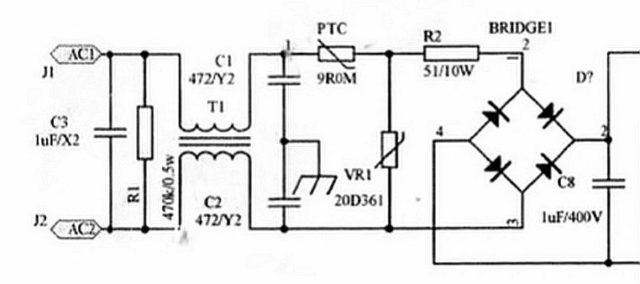

Первичный выпрямитель и конденсаторный фильтр

Задача первичного выпрямителя — . В реалии он получается не совсем постоянным, а с некоторой пульсацией, но это уже явно не синусоида. Реализуется это обычным диодным мостом, который «переворачивает» нижнюю полуволну синусоиды.

Как работает сварочный инвертор: первая ступень преобразования напряжения в Ресанта САИ 140

Сетевое напряжение через входную стабилизирующую группу попадает на конденсаторы С1 и С2. Основная задача — снятие статического напряжения на землю. Именно поэтому включать инверторную сварку крайне желательно в розетку с действующим заземлением, а не просто с имеющимся контактом.

Далее, диодный мост «переворачивает» нижнюю полуволну. На его выходе получается пульсирующее напряжение. Для сглаживания пульсаций ставят конденсаторы (в приведенной схеме это конденсатор С8 ёмкостью 1 микрофарад на напряжение 400 В ). На их выходе напряжение уже постоянное. Конденсаторы стоят с солидным запасом по напряжению — 400 Вольт и выше, так как на выходе диодного моста напряжение уже больше чем сетевое — порядка 320-350 В. А если учесть еще возможные скачки… вот и ставят с запасом — на 400 В.

И конденсаторы, и диоды при работе сильно греются. Для лучшего отвода тепла их монтируют на алюминиевые радиаторы. Часто еще делают дополнительный обдув — ставят вентилятор. Если вы хотите, чтобы сварочный аппарат прослужил долго, следите за тем, чтобы кулер был в рабочем состоянии.

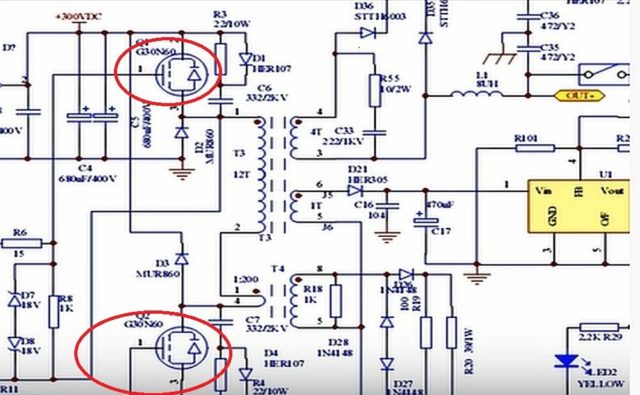

Инвертор

Блок инвертора преобразует постоянное выпрямленное напряжение низкой частоты в переменное напряжение высокой частоты. Реализуется обычно на ключевых транзисторах, которые открываются и закрываются с большой частотой. Именно они формируют переменное напряжение с частотой в десятки килогерц. Управляет их переключением контроллер.

Силовые транзисторы G30N60, при помощи которых преобразуется постоянный ток в высокочастотный переменный

На выходе инвертора получаем не синусоиду, а практически прямоугольные импульсы. Но для дальнейшего выпрямления это не проблема. Зато частота высокая, что значит, что вторичный выпрямитель можно сделать на небольшом по размеру трансформаторе.

Выпрямление и стабилизация

Полученное высокочастотное напряжение подается на высокочастотный трансформатор. Напряжение на нем понижается, ток увеличивается. Через его первичную обмотку протекает высокое напряжение небольшой силы тока, а со вторичной снимается более низкое напряжение, но сила тока уже порядка 150-220 ампер — в зависимости от мощности и класса аппарата.

Выходное преобразование напряжения перед подачей на электрод

Для получения постоянного напряжения на выходе трансформатора стоит диодный мост. Он выдает уже практически постоянное напряжение, которое «доглаживается» выходными конденсаторами и идет на сварочный электрод. Диоды на выходном мосту стоят особые — с высокой скоростью срабатывания (не более 40-55 наносекунд). Они должны сглаживать напряжение частотой в десятки килогерц, так что скорость срабатывания должна быть очень высокой. Если в процессе ремонта возникла необходимость их замены, то надо подбирать именно с высоким быстродействием. Иначе работать аппарат не будет.

Остальные блоки на схеме — это как раз управление, «дополнительные опции» типа защит от перегрева и залипания электрода.

Преимущества инверторного агрегата

Новые сварочные аппараты имеют свои преимущества и отличительные особенности.

Инверторы имеют небольшой вес и габариты, что очень важно при выполнении сварочных работ, вес аппарата всего 4-4,5 кг.

Высокий КПД и электробезопасность, которая обеспечивается большим количеством схем защиты — перегрев, перегрузка или электрическое перенапряжение.

Низкий уровень электропотребления, инверторы потребляют в 1,5-3 раза меньше, чем привычные сварочные аппараты. Такая особенность позволяет использовать агрегат даже при напряжении в сети в 180В

При включении он создает минимальные электромагнитные помехи в сети.

Плавное и легкое управление силой тока.

В итоге получаются качественные сварные швы, такой высокий результат достигается благодаря легкому зажиганию электрической дуги с ее устойчивым горением. В процессе работы не наблюдается большого разбрызгивания сварного металла.

Можно использовать различные электроды.

Есть система быстрого зажигания электродов — Hot Start.

Есть и недостатки, о которых стоит знать:

- Может произойти неисправность, которая проявляется в выходе из эксплуатации микропроцессора, это обусловлено нарушением условий хранений или применения. Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить.

- Высокую стоимость агрегата можно отнести к минусам, его нельзя использовать при очень низких температурах, так -15оС является крайней отметкой в работе.

- Длина используемого кабеля не должна превышать 2,5 метра.

Почему еще двигатель может вибрировать на холостых

Теперь представим ситуацию, когда двигатель работает ровно и опорные подушки не вызывают нареканий, но вибрация передается на кузов автомобиля.

Виновником может стать не сам мотор, а какой-либо навесной агрегат или элемент, который контактирует с кузовом. Для определения необходимо внимательно осмотреть подкапотное пространство, а также произвести диагностику снизу. Оптимальным решением будет воспользоваться подъемником, загнать автомобиль на яму или заехать на эстакаду.

Еще одной причиной вибраций мотора может стать выход из строя балансировочных валов. Указанные валы ставятся на некоторые двигатели, которые изначально склонны вибрировать, для минимизации колебаний и достижения оптимального баланса.

Отметим, что достаточно распространенной причиной появления вибраций двигателя является загрязнение топливной системы или заправка некачественным горючим. Особенно неустойчиво мотор начинает работать в случае попадания в топливо воды. Вибрация сопровождается повышенным расходом топлива и падением мощности. Обычно проблема устраняется путем откачки из топливного бака некачественного горючего или разбавлением уже имеющегося в баке объема качественным бензином или соляркой.

Далее необходимо проверить фильтры (воздушный и топливный), так как загрязнение фильтрующих элементов и снижение их пропускной способности может вызывать нестабильную работу силового агрегата

Дело в том, что состав топливно-воздушной смеси в таких условиях далек от оптимального для режима ХХ.

Также следует обратить внимание на элементы системы зажигания. Необходимо проверить свечи зажигания и высоковольтные провода, катушку зажигания. На работу двигателя в режиме холостых оборотов влияет состояние и исправность определенных датчиков системы электронного управления двигателем

Следует продиагностировать ДМРВ, датчик холостого хода, ДПДЗ, ДПРВ, ДПКВ и т.д.

Сильная нагрузка на генератор достаточно часто вызывает вибрацию двигателя на холостых. Одновременное включение мощных энергопотребителей (климатическая установка, обогрев стекол, зеркал, сидений и т.д.) на автомобилях с малообъемным ДВС зачастую приводит к повышению уровня вибраций мотора. Такая вибрация должна пропадать при повышении оборотов после нажатия на педаль газа. Иногда в проверке может нуждаться и сам генератор, так как его неисправность может приводить к повышению вибраций на холостых.

Появление вибраций двигателя, которые отдаются на кузов, может возникнуть по причине поломок как механической коробки (МКПП), так и автоматической коробки передач (АКПП). От типа «автомата» (роботизированная коробка, вариатор, классическая АКПП и т.п.) это не зависит. Проблема может крыться как в самой трансмиссии, так и в сцеплении, которое конструктивно присутствует в механических КПП и коробках-роботах.

На работу двигателя в режиме холостых оборотов влияет состояние и исправность определенных датчиков системы электронного управления двигателем. Следует продиагностировать ДМРВ, датчик холостого хода, ДПДЗ, ДПРВ, ДПКВ и т.д.

Сильная нагрузка на генератор достаточно часто вызывает вибрацию двигателя на холостых. Одновременное включение мощных энергопотребителей (климатическая установка, обогрев стекол, зеркал, сидений и т.д.) на автомобилях с малообъемным ДВС зачастую приводит к повышению уровня вибраций мотора. Такая вибрация должна пропадать при повышении оборотов после нажатия на педаль газа. Иногда в проверке может нуждаться и сам генератор, так как его неисправность может приводить к повышению вибраций на холостых.

Появление вибраций двигателя, которые отдаются на кузов, может возникнуть по причине поломок как механической коробки (МКПП), так и автоматической коробки передач (АКПП). От типа «автомата» (роботизированная коробка, вариатор, классическая АКПП и т.п.) это не зависит. Проблема может крыться как в самой трансмиссии, так и в сцеплении, которое конструктивно присутствует в механических КПП и коробках-роботах.

Подведем итог

Сомневающимся между инвертором и трансформатором, нельзя однозначно посоветовать, какой аппарат будет лучше. Справляется с ручной дуговой сваркой каждый их них.

Хотя их суть принципиально разная. В любом случаем надо учитывать потребности и задачи.

Для бытовых целей (для дачников или автолюбителей) достаточно обычного инвертора. Он станет понятным и негромоздким помощником в хозяйстве.

Тем, кто в будущем хочет освоить и применять сварочное дело, более надежным будет более мощный аппарат: трансформатор или выпрямитель.

И хотя по весу и габаритам они менее компактны, но сила выдаваемого тока даже в простых моделях достигает трехсот Ампер.

Но не стоит забытьвать, что качество сварочного шва, при работе с трансформатором или выпрямителем, зависит только от мастерства сварщика и выставленных вручную настроек аппарата. Они лишены многих вспомогательных функций.

Но это может быть положительным стимулирующим моментом. Получив навыки работы с трансформатором, просто будет работать с любым из доступных сварочных апаратов – и с трансформаторным, и с инверторным, и с полуавтоматом.

А новички успешно могут применять для бытовых и других целей аппараты-выпрямители. Желаем вам удачи в освоении вашего сварочного аппарата!

В заключение

Сварочный инвертор – устройство, преобразующее постоянный ток в переменный, благодаря чему имеет высокий КПД, использует небольшое количество электроэнергии и электродов и при этом гарантирует отличное качество сварного шва. Инверторную сварку применяют при необходимости соединить детали из меди, стали, вольфрама, чугуна, никеля, титана, алюминия. Работу можно осуществлять в режимах ручной сварки, сварки аргоном либо полуавтоматическом. Некоторые модели универсальны и поддерживают все перечисленные режимы.

Трансформация тока происходит за счет сетевого выпрямителя, фильтра сетевого напряжения, промежуточных высокочастотных звеньев, выходного выпрямителя и систем защиты. Функции Hot start, Anti stick и Arc force делают использование инвертора интуитивно понятным даже для людей, никогда прежде не пользовавшихся сварочным аппаратом. Среди других преимуществ – небольшой вес, плавное регулирование сварочного тока, нет ограничений в выборе положений для сварки. К минусам можно отнести температурную уязвимость приборов, их чувствительность к влажности и пыли.

Чтобы понять, как выбрать сварочный инвертор, нужно заранее определиться с масштабами работ, составом материалов и их толщиной, ознакомиться с результатами теста различных моделей, обратить внимание на компанию-производителя и срок предоставляемой ей гарантии на товар. По мнению большинства опрошенных пользователей, доверия заслуживают такие фирмы, как Aurora, Сварог, Foxweld, Интерскол, Wester и Кедр