Циклы сверления и формирования отверстий

Система управления Heidenhain имеет большое количество стандартных осевых циклов, для получения отверстий и резьб, в зависимости от используемого инструмента и требуемых ТУ для получения отверстия можно легко подобрать нужный цикл.

На примере станка HERMLE C30U с системой ЧПУ (iTNC 530) в группе (сверление, резьба), располагается 3 страницы с осевыми циклами, в общей сложности количество циклов – 17, из них 9 для получения отверстий и 8 циклов для нарезания резьбы, на Рис. 2 приведен пример цикла центрования.

- На первой странице располагаются 7 циклов для получения отверстий:

- CYCL DEF 200 – цикл сверления;

- CYCL DEF 201 – цикл развертывания;

- CYCL DEF 202 – цикл расточки;

- CYCL DEF 203 – цикл универсального сверления;

- CYCL DEF 204 – цикл обратной расточки;

- CYCL DEF 205 – цикл глубокого сверления;

- CYCL DEF 208 – цикл расфрезеровки.

- На второй странице располагаются 5 циклов, 3 цикла для нарезания резьбы метчиком, цикл центрования, и цикл сверления ружейным сверлом:

- CYCL DEF 206 – цикл нарезания резьбы метчиком новый;

- CYCL DEF 207 – цикл нарезания резьбы метчиком GS новый;

- CYCL DEF 209 – цикл нарезания резьбы метчиком – ломка стружки;

- CYCL DEF 240 – цикл центрования;

- CYCL DEF 241 – цикл сверления ружейным сверлом.

- На третей странице располагаются 5 циклов для резьбофрезерования:

- CYCL DEF 262 – цикл резьбофрезерования (внутренний);

- CYCL DEF 263 – цикл зенкерование и резьбофрезерование;

- CYCL DEF 264 – цикл сверления и резьбофрезерования;

- CYCL DEF 265 – цикл спирального сверления и резьбофрезерования;

- CYCL DEF 267 – цикл фрезерования внешней резьбы.

Пример задания цикла центрования, с описанием значений параметров:

L X0.0 Y0.0 FMAX

CYCL DEF 240 CENTERING ~

Q200=+2 – БЕЗОПАСНОЕ РАСТОЯНИЕ

Q343=+0 – ГЛУБИНА/ДИАМЕТР

Q201=-2 – ГЛУБИНА

Q344=+0 – ДИАМЕТР

Q206=+150 – ПОДАЧА РЕЗАНИЯ

Q211=+0 – ВЫДЕРЖКА ВРЕМЕНИ ВНИЗУ

Q203=+0 – КООРД. ПОВЕРХНОСТИ

Q204=+50 – 2 БЕЗОПАСНОЕ РАССТОЯИЕ

CYCL CALL

Рис. 2

Устройство и принцип работы

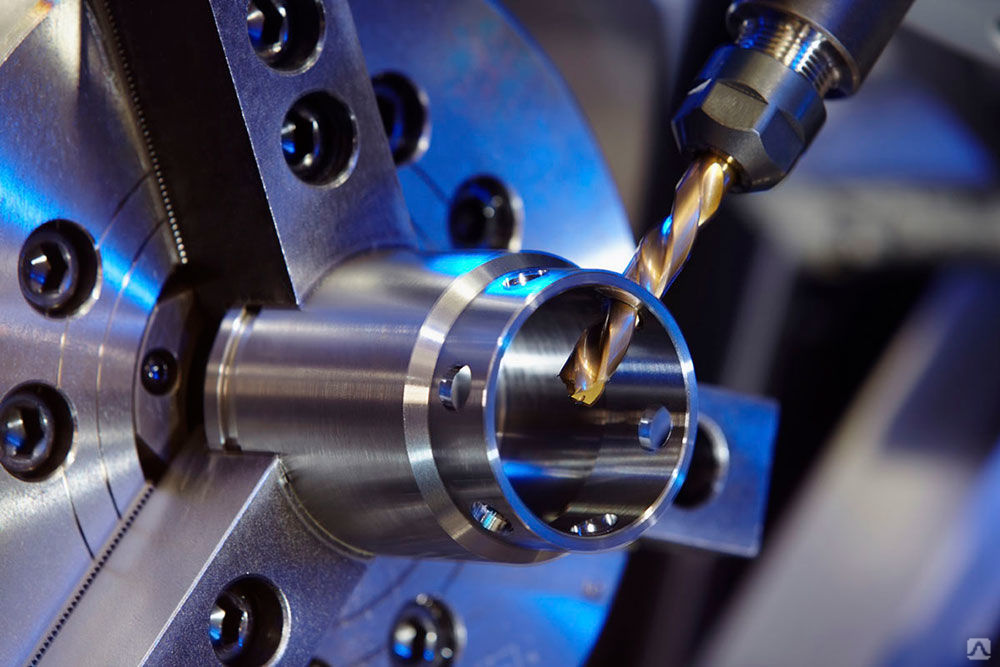

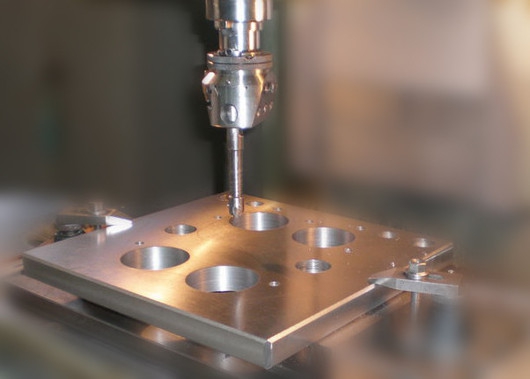

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

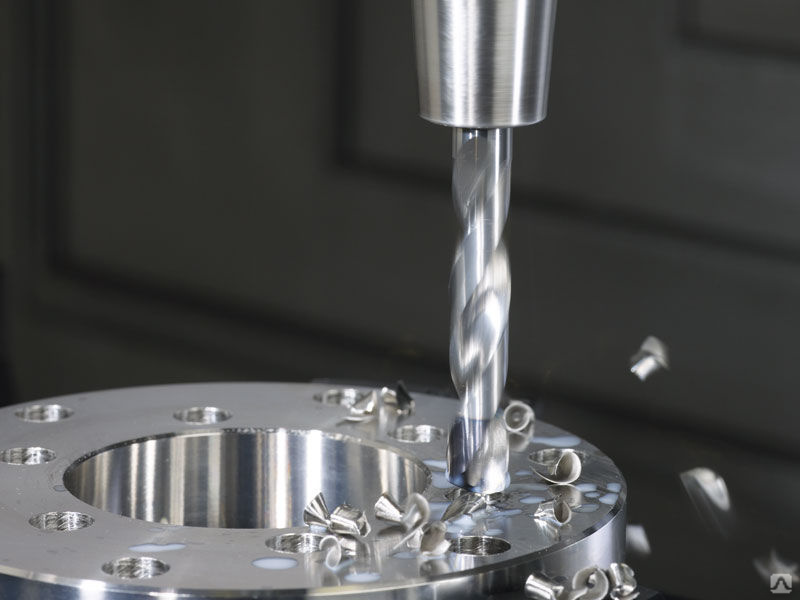

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Список поставки оборудования

Внимание! Если таблица не вмещается по ширине, то ее можно перемещать влево или вправо по экрану

| Перечень | Наименование | Количество | |

| Список оборудования | Основное оборудование | 1 комплект | |

| Шпиндельный модуль вращения | 3 штуки | ||

| Блок поперечного выравнивания заготовки (установлен на станке) | 1 комплект | ||

| Боковой механизм подачи заготовки | 1 штука | ||

| Система охлаждения под давлением (распыление) | 1 комплект | ||

| Электрический шкаф управления (включая ЧПУ) | 1 комплект | ||

| Гидравлическая станция (установлена на станке) | 1 комплект | ||

| Запасные части станка (прилагается список) | 1 комплект | ||

| Техническая документация | Прилагаемые документы | Инструкция по эксплуатации станка | 1 копия |

| Сертификат соответствия | 1 копия | ||

| Приобретенные части | Инструкция по эксплуатации редуктора SEW | 1 копия | |

| Инструкция по эксплуатации преобразователя EMERSON | 1 копия | ||

| Инструкция по эксплуатации промышленного компьютера | 1 копия | ||

| Прикладное программное обеспечение | Драйверы промышленного компьютера | 1 диск | |

| Резервное копирование программного обеспечения блока управления | 1 диск |

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина. Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Объемное и поверхностное дорнование

Дорнирование как способ обработки ствола отверстия, когда отсутствует процесс удаления стружки, можно выполнить поверхностным образом либо объемно. При объемном методе операция захватывает всю заготовку (имеется в виду поперечное сечение). Совершая один проход инструментом, рабочая часть которого оснащена несколькими зубьями, добиваются фактической шероховатости в пределах 0.63–0.04 микрон с большой точностью отверстия. Объемное дорнирование ввиду своей эффективности призвано заменять менее эффективный метод, когда заготовки подвергают растачиванию черновому. Применяют объемную деформацию для обработки любых типов труб, цилиндров с длинным стволом, при этом прямолинейность изделий сохраняется в нужных границах.

Применение поверхностного дорнирования позволяет получить в канале ствола шероховатость в пределах 0.32–0.04 микрон. Основное назначение метода – упрочнить поверхностный слой и, возможно, избежать сложных технологических приемов: развертывания, шлифования, выглаживания и хонингования металла.

Пластическое деформирование и калибровка

Суть пластического деформирования заключается в том, что дорн с диаметром рабочей части больше, чем ствол отверстия, вдавливается в последний под воздействием силы станка. Калибровка же внутренней поверхности труб протекает при воздействии на обрабатываемый участок источника тепловой энергии для разогрева и последующего внедрения в область инструмента дорна. Недостаток калибровки – в возможном изменении параметров заготовки и в большей сложности процесса относительно пластической деформации.

Метод ударных импульсов

Способ, при котором подача инструмента дорна по каналу отверстия ствола проходит не в постоянном поступательном режиме, а толчками с одинаковой частотой, называется методом ударных импульсов. Такой процесс очень эффективен, так как снижает нагрузку на инструмент, на канал и позволяет достичь максимальной точности обработки.

Основные элементы и узлы

Внимание! Если таблица не вмещается по ширине, то ее можно перемещать влево или вправо по экрану

| № | Наименование | Модель, размеры | Количество | Производитель |

| 1 | Линейная направляющая | HGW45 | 2 | HIWIN (Тайвань) |

| 2 | Линейная направляющая | HGH35 | 2 | |

| 3 | Линейная направляющая | HGH35 | 4 | |

| 4 | Шарико-винтовая передача | KGT-D3205 | 2 | NEFF (Германия) |

| 5 | Шарико-винтовая передача | KGT-D3205 | 1 | |

| 6 | Насос гидравлической системы | VCM-DF-30C-30C-10 | 1 | CAMEL (Тайвань) |

| 7 | Двигатель масляного насоса | 2.25кВт | 1 | SYUNTSEH (Тайвань) |

| 8 | Электромагнитный клапан | WDHE-0631/2-P24DC | 5 | ATOS (Италия) |

| 9 | Контрольный клапан | WHR-011 | 2 | |

| 10 | Электромагнитный клапан | WDHE-0711-N24DC | 5 | |

| 11 | Дроссель | MTP-02PK | 2 | KOMPASS (Тайвань) |

| 12 | Клапан регулятора | DHQ 013/C/I IX24DC | 3 | ATOS (Италия) |

| 13 | Серводвигатель | P60B | 2 | SANYO (Япония) |

| 14 | Серводвигатель | P60B (с тормозом) | 2 | |

| 15 | Редуктор | RF Серия | 3 | SEW (Германия) |

| 16 | Преобразователь | EV1000-4T0055G | 1 | EMERSON (Америка) |

| 17 | Преобразователь | EV1000-4T0037G | 2 | |

| 18 | Промышленный LCD-дисплей | X121Q | 1 | HUBEI RUIFENG (Китай) |

| 19 | Промышленный компьютер | Стандарт | 1 | LENOVO (Китай) |

| 20 | Программно-логический контроллер | Q00CPU | 1 | MITSUBISHI (Япония) |

| 21 | Энкодер | OVW2-25-2MD | 2 | NEMICON (Япония) |

| 22 | Фотоэлектрический датчик | QS18VN6EB | 4 | TURCK (Германия) |

| 23 | Сенсорные переключатели | N15-G12-AN6X | 19 |

Особенности

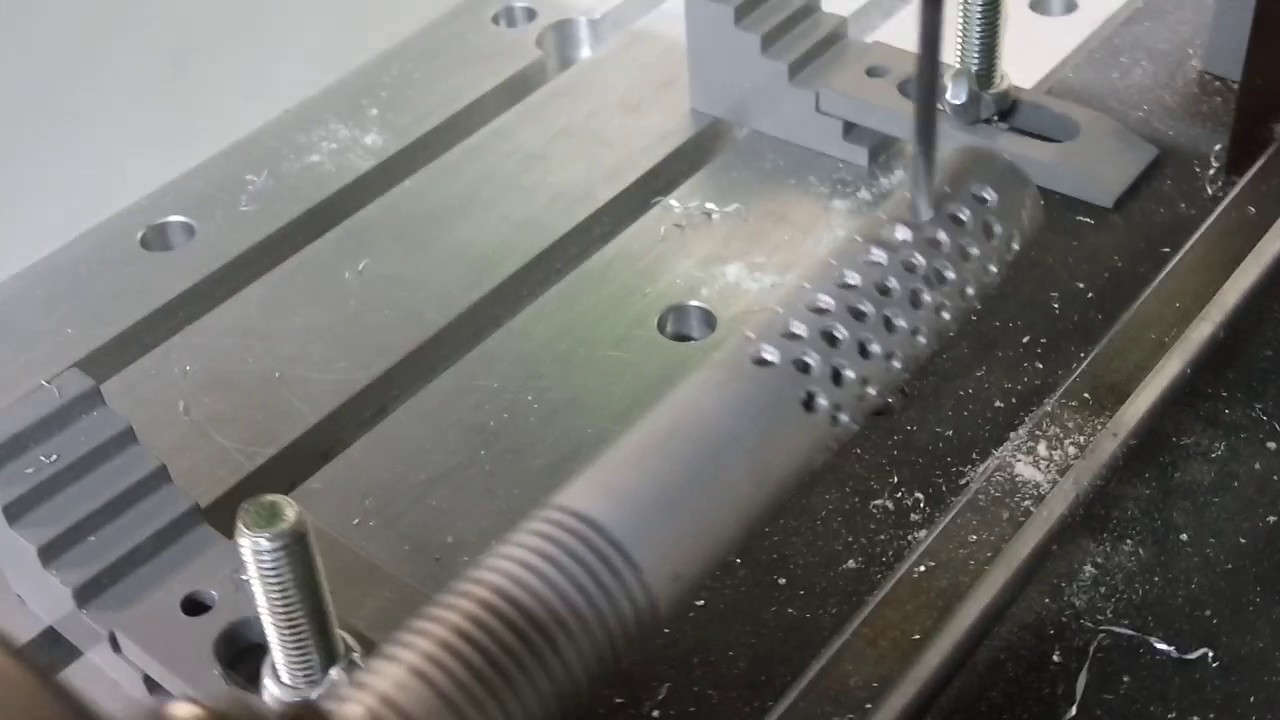

- Сверление отверстий по всей длине балки осуществляется в автоматическом режиме.

- Подача балки в зону сверления осуществляется при помощи специального захвата, установленного на входном рольганге. Захват перемещается по направляющим при помощи зубчатой передачи (Рисунок 1).

- Станок комплектуется промышленными редукторами SEW производства Германия.

- Для измерения продольного перемещения балки применена система энкодерных датчиков в сервоприводе, установленном на захвате, позволяющая исключить не точность позиционирования в данном направлении.

- Основная станина представляет собой конструкцию из двух поперечных и четырех продольных опор, обеспечивающую высокую прочность и надежность в работе и креплении навесного оборудования.

- Управление и контроль над рабочим процессом осуществляется с одного пульта управления. Задание программы, а также отображение всего рабочего процесса осуществляется с компьютера, с установленным на него специальным программным обеспечением, работающего под операционной системой Microsoft Windows XP Embedded. Программа для выполнения сверления, может быть составлена как непосредственно на рабочем месте, так и загружена из персонального компьютера систем CAD/CAM, таких как «AutoCAD», «КОМПАС» и др. (файл формата .DXF).

- В оборудовании предусмотрена система сохранения последних рабочих данных при аварийном отключении электроэнергии.

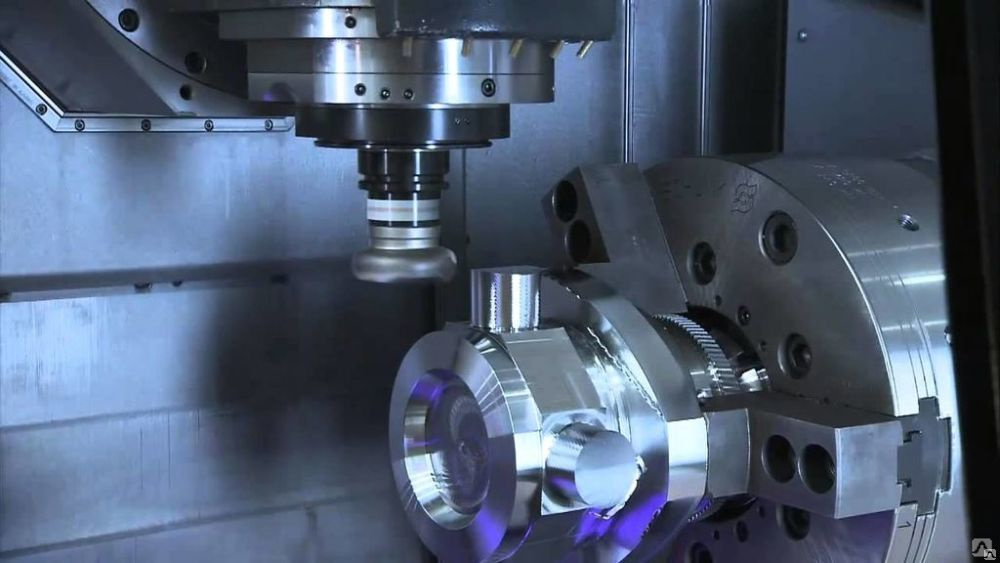

На сверлильном станке установлены 3 сверлильные головки: две в горизонтальной плоскости и одна в вертикальной. Станок осуществляет программный контроль по шести степеням свободы. Три оси под управлением ЧПУ (высота изделия, ширина изделия, расстояние между отверстиями); три блока управления ходом сверла (глубина сверления); три блока управления частотой вращения шпинделя сверлильных головок. Все операции на сверлильном станке производятся автоматически, после ввода данных о размерах заготовки в компьютер системы ЧПУ.

Механизм слежения сверлильного станка позволяет точно измерять продольное перемещение заготовки, что обеспечивает высокую точность позиционирования отверстий.

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия. Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения. Чаще всего процесс протекает при холодном состоянии заготовки.

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

Список поставки оборудования

Внимание! Если таблица не вмещается по ширине, то ее можно перемещать влево или вправо по экрану

| Перечень | Наименование | Количество | |

| Список оборудования | Основное оборудование | 1 комплект | |

| Шпиндельный модуль вращения | 3 штуки | ||

| Блок поперечного выравнивания заготовки (установлен на станке) | 1 комплект | ||

| Боковой механизм подачи заготовки | 1 штука | ||

| Система охлаждения под давлением (распыление) | 1 комплект | ||

| Электрический шкаф управления (включая ЧПУ) | 1 комплект | ||

| Гидравлическая станция (установлена на станке) | 1 комплект | ||

| Запасные части станка (прилагается список) | 1 комплект | ||

| Техническая документация | Прилагаемые документы | Инструкция по эксплуатации станка | 1 копия |

| Сертификат соответствия | 1 копия | ||

| Приобретенные части | Инструкция по эксплуатации редуктора SEW | 1 копия | |

| Инструкция по эксплуатации преобразователя EMERSON | 1 копия | ||

| Инструкция по эксплуатации промышленного компьютера | 1 копия | ||

| Прикладное программное обеспечение | Драйверы промышленного компьютера | 1 диск | |

| Резервное копирование программного обеспечения блока управления | 1 диск |

Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Технические характеристики

Таблица 9.

| Максимальный диаметр заготовки | мм | Ø480 |

| Максимальный диаметр точения | мм | Ø280 |

| Максимальная длина точения | мм | 510 |

| Макс. диаметр обрабатываемого прутка | мм | Ø71 |

| Частота вращения шпинделя | об/мин | 4500 |

| Присоединительный торец шпинделя | ASA | A2-6 |

| Диаметр сквозного отверстия в шпинделе | мм | Ø82 |

| Размер патрона | мм | Ø200 (8´´) |

| Перемещение по оси X | мм | 165 |

| Перемещение по оси Z | мм | 530 |

| Ускоренное перемещение по оси X | м/мин | 30 |

| Ускоренное перемещение по оси Z | м/мин | 30 |

| Инструментальный магазин | ||

| Количество устанавливаемых инструментальных позиций | шт | 10 |

| Размеры инструмента для наружной обработки | мм | 20×20 |

| Размеры инструмента для внутренней обработки | мм | Ø32 |

| Задняя бабка | ||

| Диаметр задней бабки | мм | Ø65 |

| Конус пиноли задней бабки | МК 4 | |

| Перемещение задней бабки | мм | 470 |

| Тип перемещения задней бабки | ручное с программируемой пинолью | |

| Мощностные характеристики | ||

| Мощность двигателя шпинделя | кВт | 11/15 |

| Мощность серводвигателей оси X | кВт | 1.8 |

| Мощность серводвигателей оси Z | кВт | 1.8 |

| Общая потребляемая мощность | кВт | 21 |

| Габариты | ||

| Длина × ширина | мм | 2130×1670 |

| Высота | мм | 1570 |

| Вес | кг | 3200 |

Особенности оборудования

Сверлильный станок с ЧПУ в первую очередь может похвастаться низким энергопотреблением и похвальной практичностью. Основное его отличие от обыкновенных настольных машин заключается в том, что перемещение ключевых органов техники контролируется предустановленной оператором программой. Таким образом, в процессе обработки заготовки достигается максимальная точность и заметно снижается влияние человеческого фактора на конечный результат.

На территории России наибольшее распространение получили сверлильные агрегаты отечественного производства. На сегодняшний день наша промышленность предлагает машины, которые могут быть классифицированы по ряду признаков. К примеру, сверлильный станок с ЧПУ предлагается в вертикальном и горизонтальном исполнении, отличающихся форматом расположения ключевого узла конструкции. Кроме того, выделяют одно- и многошпиндельное оборудование, машины с ручной заменой инструмента или многооперационные агрегаты, укомплектованные так называемым инструментальным магазином. Первое поколение агрегатов, поставляемых отечественными компаниями, было спроектировано на основе конструкций, разработанных во времена СССР. Речь идет о станках 2Н135 и 2Н118, поскольку именно эти машины были впервые автоматизированы посредством укомплектования их дополнительным координатным столом. Такая конструкция позволила мастеру впервые автоматизировать некоторые операции в процессе работы, сделав труд продуктивнее.

Сверлильные станки в большинстве случаев комплектуются управлением позиционного типа, но встречаются агрегаты с комбинированной системой, которая совмещает в себе функции позиционной и прямоугольной. На опоре качения фиксируется координатный стол, движение которого реализуется посредством винт-гайка качения. При этом привод обеспечивается шаговым мотором, оснащенным гидравлическим усилителем, или электрическим мотором постоянного тока.

Сверлильный станок с ЧПУ может быть укомплектован одно- или двухскоростным силовым мотором. Управление металлорежущим инструментом в плоскости Z происходит с помощью специальных упоров и микропереключателей. Сверлильные машины, как правило, комплектуются наклонными, поворотными, маятниковыми рабочими поверхностями. Конструкцией также предусматривается наличие резьбонарезных патронов и навесных кондукторов. В случае, когда конструкцией не предусмотрено наличие револьверной головки, металлорежущий инструмент фиксируется в специальных быстросъемных патронах. Особая категория машин – радильно-сверлильные станки – комплектуются Х-колонной и Y-рукавом, которые способны перемещаться по оси. При этом сверлильный шпиндель перемещается в координатной плоскости Z.

Подводя итоги

Сверлильные станки с ЧПУ очень распространены как при частной бытовой эксплуатации, так и на больших производствах. Они делают труд мастера в разы производительней, что определило их популярность на рынке металлообрабатывающих агрегатов.

Если вам нужен высокопродуктивный сверлильный станок – обратите внимание на модели вертикального типа. Именно такие машины совмещают в себе множество функций, полностью оправдывая свою немалую стоимость

Принципы выбора

Выбор станков необходимо выполнять на основе следующих критериев:

- мощности силового агрегата;

- функциональных возможностей сверления — поворотный стол, крепление одного или набора свёрл, скорость позиционирования рабочего инструмента;

- технических характеристик координатной площадки — размеров, предельно допустимой нагрузки;

- частоты вращения головки со сверлом;

- типа установленной системы охлаждения, метода подачи жидкости;

- параметров перемещения рабочего инструмента над столом, определяющих допустимые размеры для обрабатываемых деталей;

- точности позиционирования;

- характеристик ЧПУ, удобства управления, программирования, ввода данных;

- стоимости оборудования;

- длительности гарантийного срока;

- сложности обслуживаний, ремонтов, наличия в продаже расходных материалов.

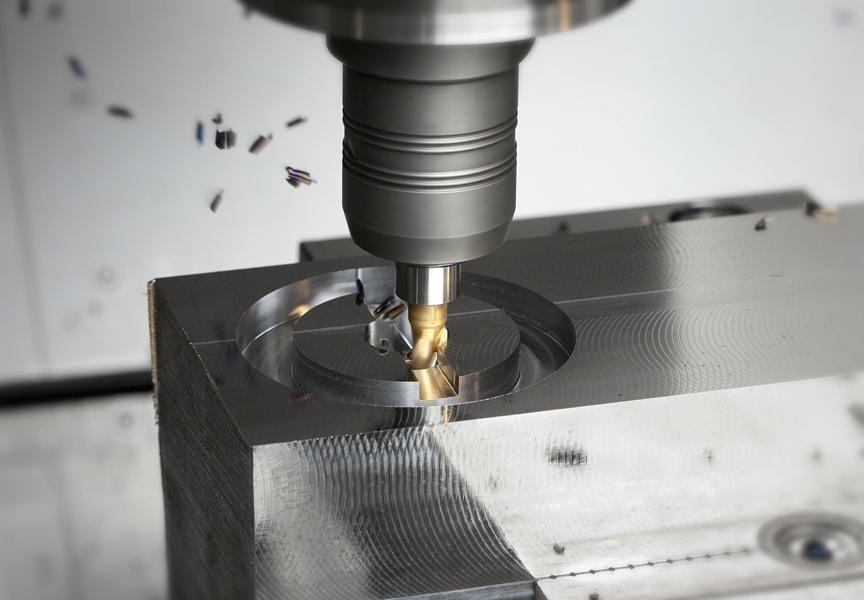

Зенкерование

Как отметили, зенкерование – это процесс обработки отверстий, предварительно полученных литьем, ковкой, штамповкой и т.п.

Это многолезвийный инструмент число зубьев у зенкера (3-9). Уменьшается размер каждого зуба, увеличивается толщина сердцевины, увеличивается прочность. Соответственно – увеличение числа зубьев и жест кости обеспечивает более устойчивое положение зенкера при обработке отверстий, полученных литьем, ковкой. За счет уменьшения толщины срезаемого слоя достигается точность 10 квалитета 20-15 мкм по Rz.

Режимы резания выбираются аналогично сверлению.

Рисунок 4.5 – Инструменты для обработки отверстий на сверлильных станках:

а – сверло; б, в – зенкеры; г, д, е – развертки; ж – метчик; з – комбинированный зенкер с пластинками из твердого сплава

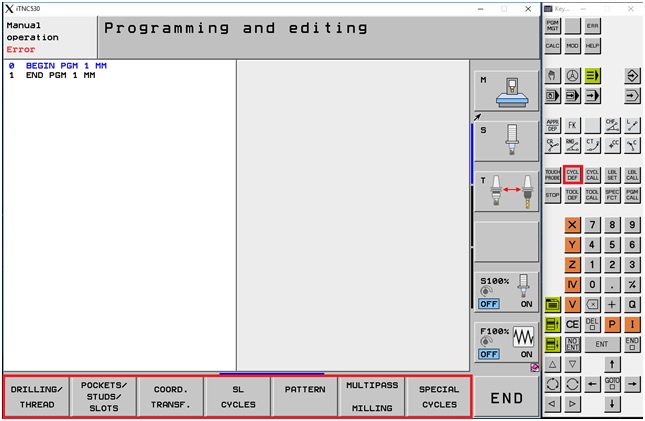

Программирование циклов

Программирование циклов в системе ЧПУ HEIDENHAIN не требует особых знаний языка программирования и G – кодов, так как используется программирование открытым текстом (интерактивное программирование). Написание программы сопровождаются простыми вопросами и подсказками графическая поддержка облегчает программирование и предоставляет возможность проверки программы в режиме тестирования. Внутри системы имеется множество встроенных циклов, с помощью которых возможно создавать УП для простых операций и контуров, непосредственно на станке.

В системах ЧПУ фирмы Heidenhain имеется множество токарных циклов и функций не только упрощают работу оператора, но также и повышающих эффективность обработки. Даже самые сложные операции токарной обработки можно легко запрограммировать прямо на станке. Несмотря на многообразие функций фрезерно-токарной обработки, система ЧПУ обеспечивает удобство управления, это и является особенностью систем управления HEIDENHAIN.

Для вызова программных циклов необходимо находясь внутри программы нажать клавишу CYCLE DEF на клавиатуре, после чего на экране отобразятся имеющиеся группы циклов рис. 1.

На примере фрезерного станка HERMLE C30U с системой ЧПУ (iTNC 530) расположение групп циклов будет следующее:

- Осевые циклы (сверление, резьбофрезерование и т.д.);

- Фрезерование цапф, канавок и карманов;

- Трансформация координат (смещение 0 точки, и т.д.);

- SL циклы (описание контура);

- Шаблон (круговой, линейный “Декартовый”);

- Много проходное фрезерование (построчное фрезерование);

- Специальные циклы (пауза, допуск и. т.д.).

Рис.1