Технологии сверления отверстий в металле, применяемые в быту

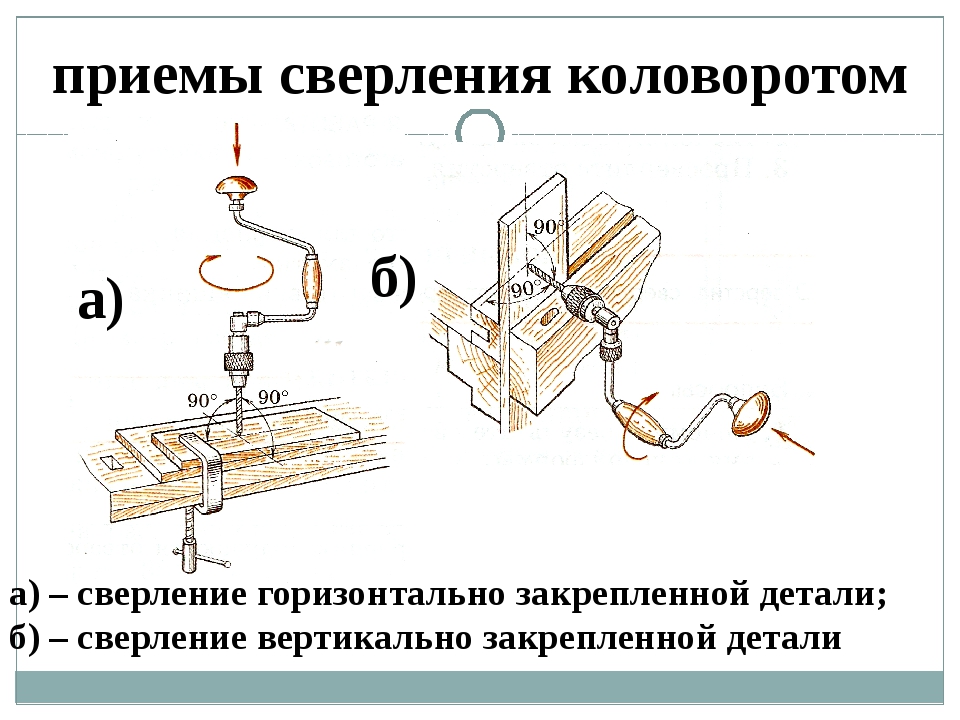

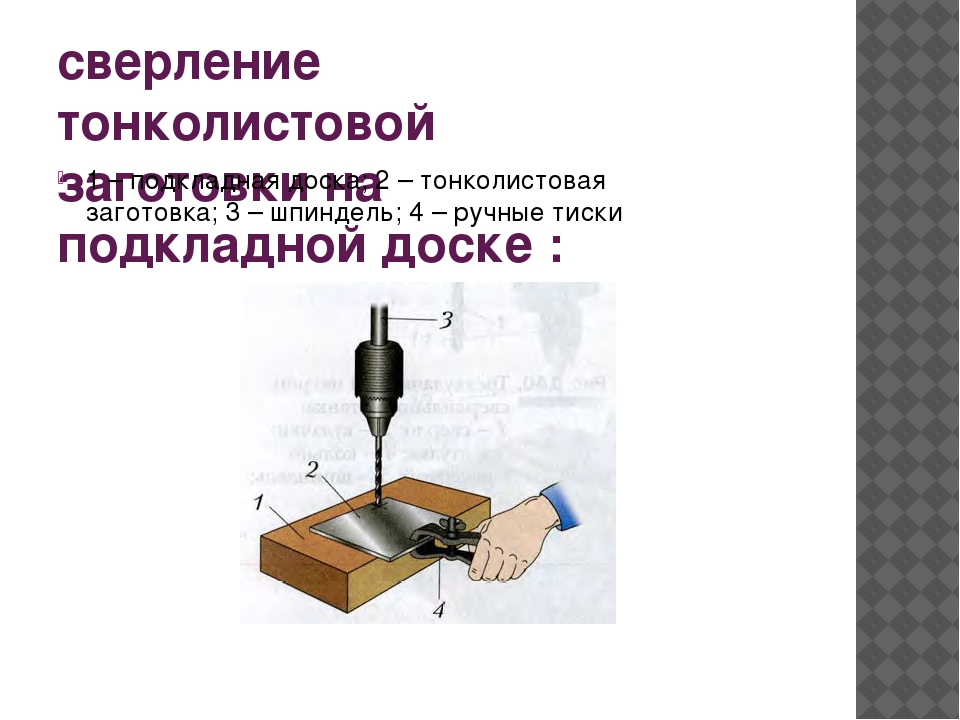

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

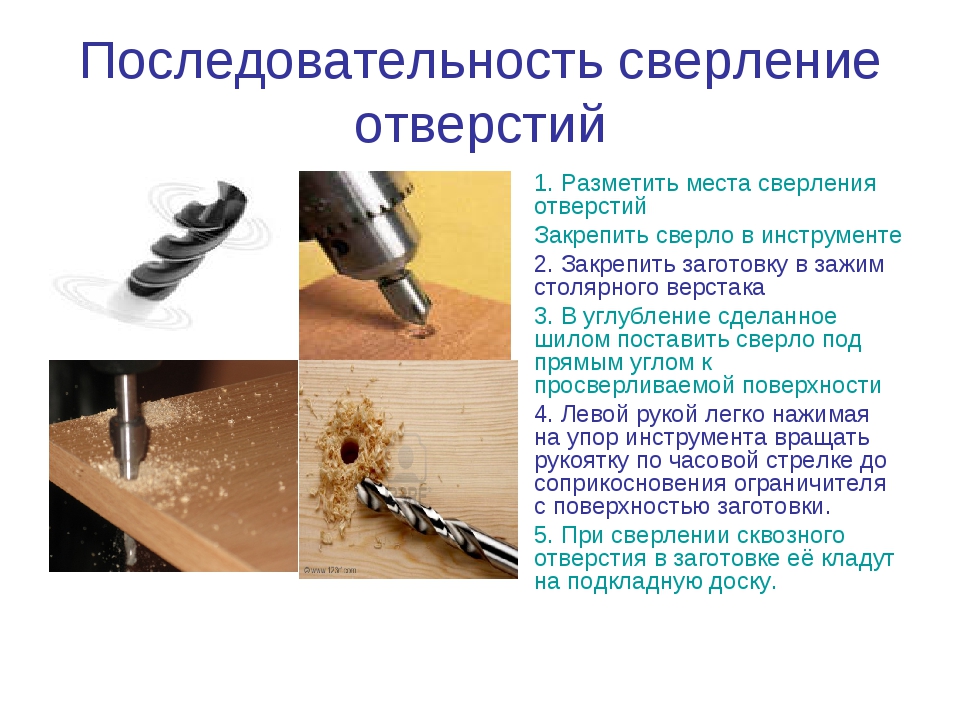

Обычное сверление

Эта технология сверления металла знакома каждому.

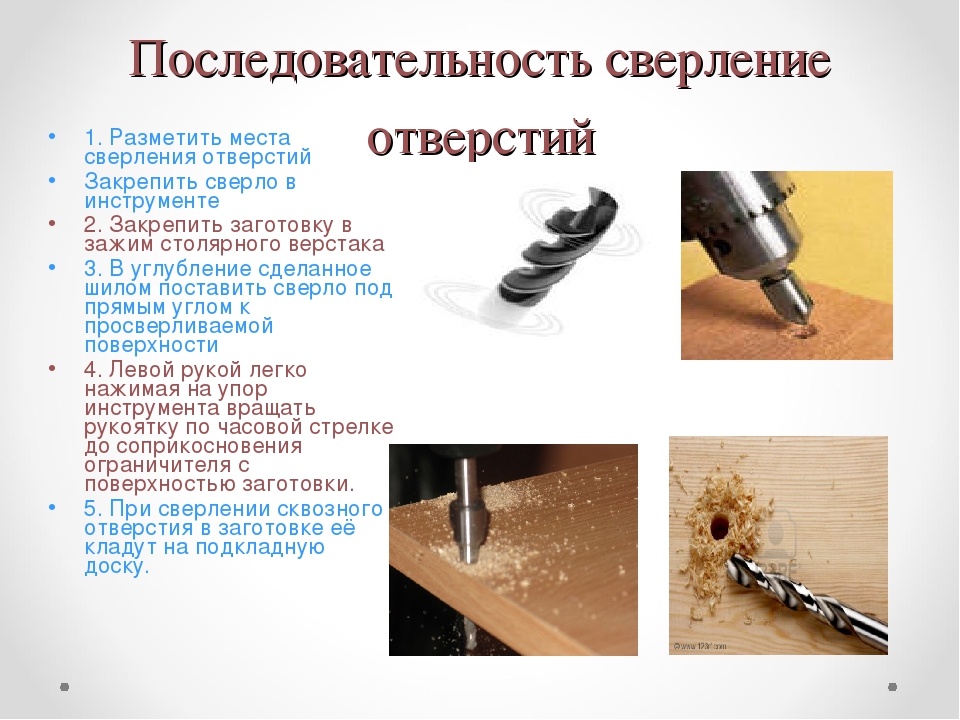

- Происходит разметка.

- Отверстие намечают при помощи молотка и кернера.

- Заготовку зажимают в тисках или при помощи струбцины.

- Сверло нужного диаметра вставляют в патрон дрели и зажимают.

- Инструмент центрируют.

- Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

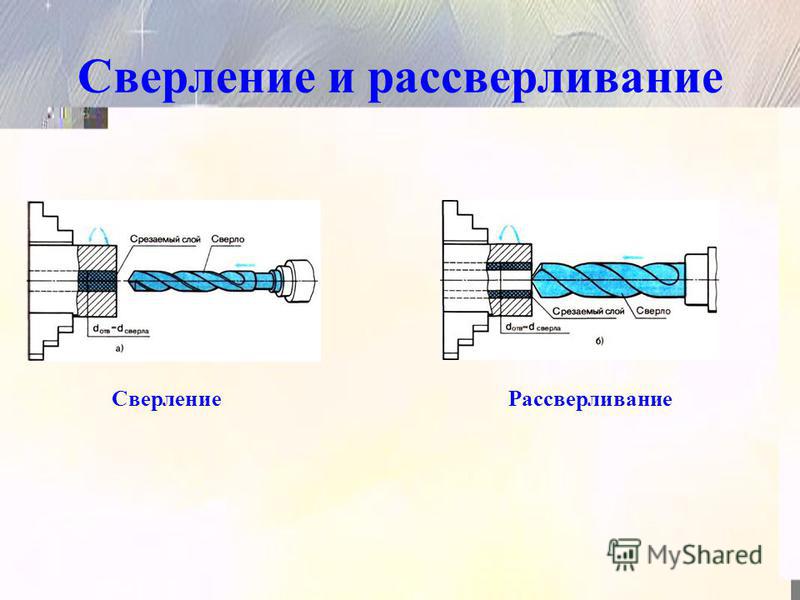

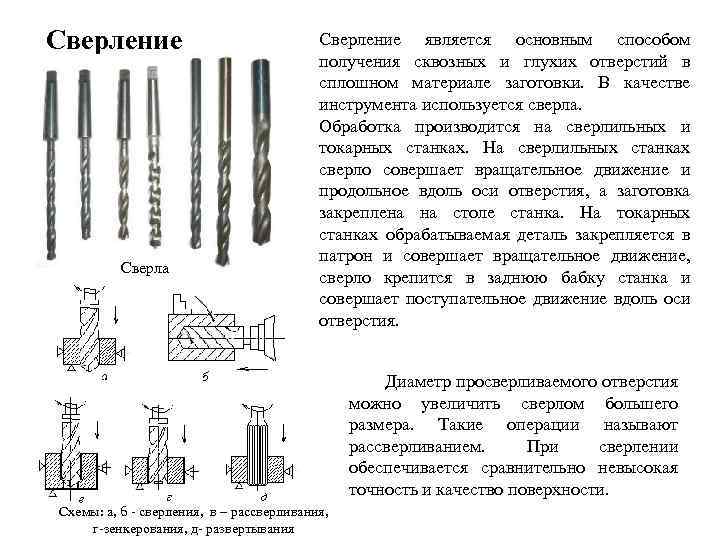

Рассверливание

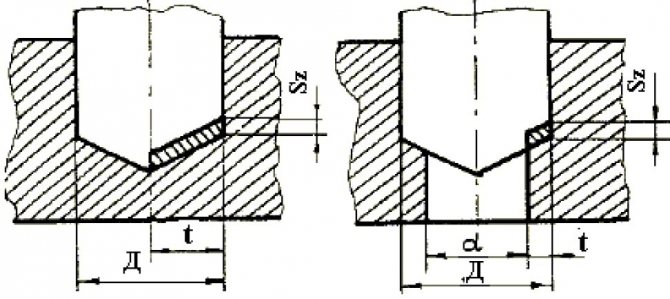

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

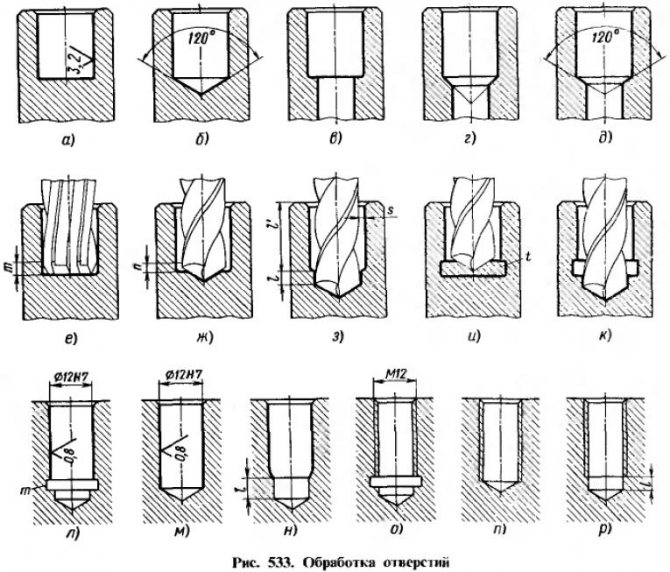

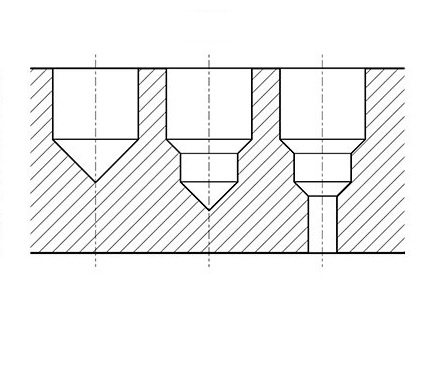

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Зенкование

Зенкованием называют отделку цилиндрообразных или конусообразных отверстий, которые предназначаются для формирования углублений под утопленные головки крепежа. Делают это специнструментом, который называется «зенковка».

Есть ряд правил, которых нужно придерживаться при зенковании отверстий:

- Зенкуется отверстие исключительно после полного его просверливания.

- Сверление зенкование отверстия производятся во время одного подхода. Зенкование нужно производить после окончания сверления, не вынимая детали из станочных креплений. В ходе одного «подхода» производят обработку двумя инструментами.

- Использовать можно только невысокую частоту оборотов шпинделя (не более 100 оборотов в минуту), причем в это время нужно применять эмульсию. Глубину обработки можно проверить обычным штангенциркулем.

- Если использовать для зенкования цилидрическую зенковку, у которой размер цапфы превышает размер отверстия, которое нужно обработать, нужно сделать следующее. Вначале сверлится отверстие, которое по размеру совпадает с цапфой. Затем оно зенкуется, а после всего этого производится рассверливание до нужного размера.

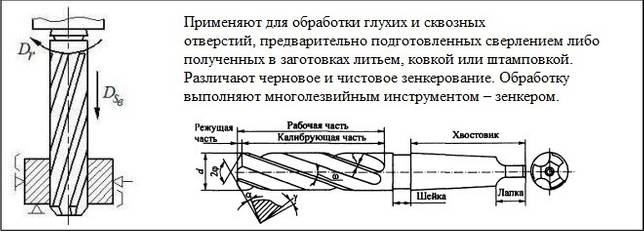

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

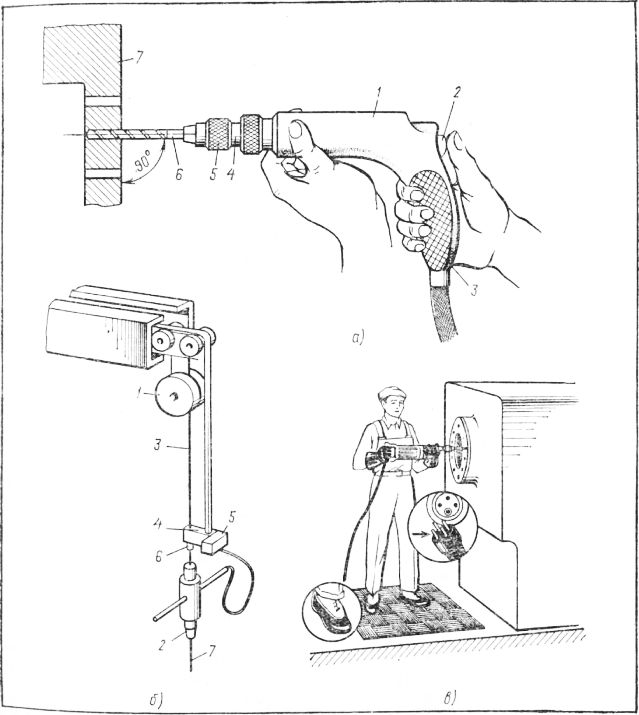

Приспособления для дрелей

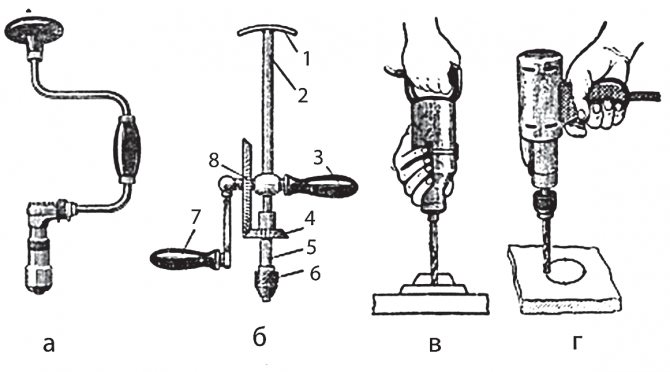

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

- Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ. Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Обрабатываемые материалы

При помощи формовки трением можно обрабатывать практически все тонкостенные металлы (кроме олова и цинка).

В качестве примеров можно привести

• Стали, подвергаемые сварке • Нержавеющая сталь • Алюминий • Медь • Латунь • Бронза • Магнитные материалы • Специальные сплавы

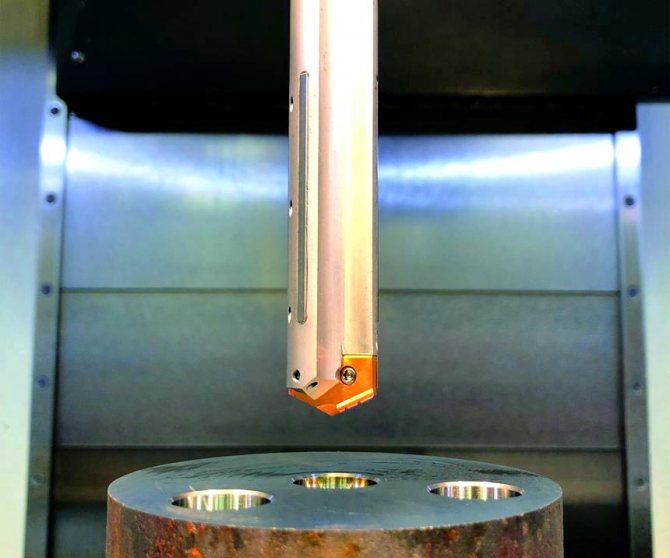

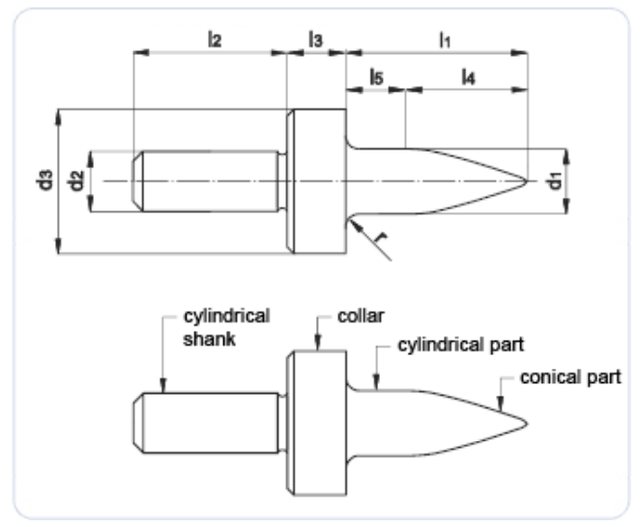

Форма фасонного пуансона Centerdrill

Пуансон Centerdrill состоит из цилиндрического хвостовика (cylindrical shank), фланца (collar), цилиндрической рабочей части (cylindrical part), конической рабочей части (conical part). Для различных целей разработано несколько стандартных фасонных пуансонов, основанных на этой конструкции. В основном они различаются по длине цилиндрической части и конструкции фланца.

Стандартный фасонный пуансон

Стандартные фасонные пуансоны Centerdrill бывают с короткой и удлиненной цилиндрической частью L5. При этом угол конической части у них одинаковый. При использовании этих версий пуансонов, материал, перемещаемый против направления подачи, остается на поверхности рабочей детали и образует обрамляющее кольцо. Существуют также короткие и удлиненные торцующие пуансоны. Отличие заключается в конструкции фланца, который имеет специальную часть для срезания обрамляющего кольца после завершения формирования отверстия. Она позволяет сразу получать плоскую поверхность за одну операцию формовки.

Оставляем снаружи дополнительную поверхность для резьбы за счет вышедшей массы металла

Короткий и удлиненный пуансон

Снимаем вышедшую на поверхность массу за счет юбки сверла

Короткий и удлиненный торцующий пуансон

Оборудование и приспособления для сверления

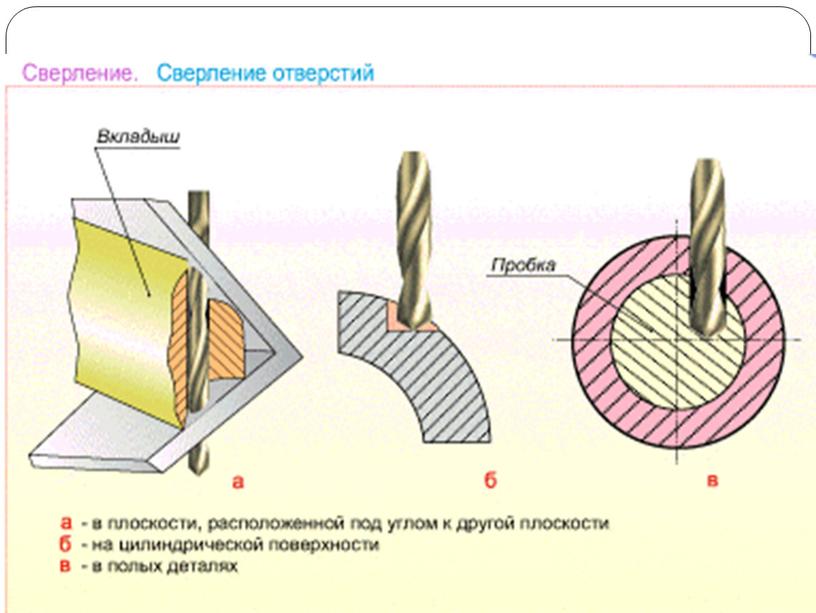

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

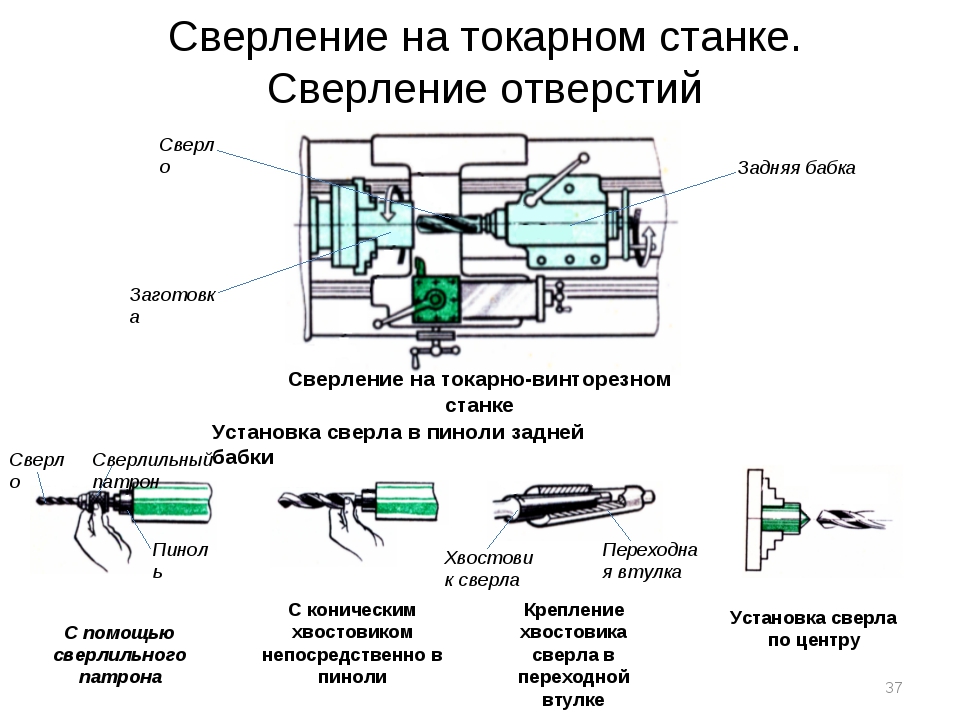

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

Основные характеристики

- Алмазные.

- Горизонтальные.

- Вертикальные.

- Токарные.

- Координатные.

Координатные модели расточных станков обладают высочайшей точностью обработки самых разнообразных деталей. Наличие оптических, электронных и механических систем контроля качества и настройки позволяет проводить работы на высочайшем уровне. Также каждый элемент оборудования можно смещать, настраивать и передвигать. То есть под каждый отдельный тип работ, делается отдельная настройка.

Все типы станков отличаются наличием современных систем контроля и безопасности. Рабочий, который использует представленные модели оборудования может быть уверенным в том, что его здоровье защищено. Поэтому разбирать, снимать защитные детали ни в коем случае нельзя. Это запрещается техникой безопасности. Если произошла поломка, нужно отправлять оборудование в сервисный центр.

Особенности бетона

Существует несколько особенностей:

- При сверлении бетонной конструкции возникает много пыли. Это очень вредно для дыхательной системы человека, кроме этого, абразивные частицы забиваются внутрь вентиляционных отверстий инструмента. Происходит затруднение охлаждения, а попавшая внутрь пыль способствует быстрому износу частей устройства. Стоит применять инструменты для улавливания пыли, для этого существуют специальные насадки для пылесоса.

- Очистить отверстие устройства от пыли будет сложно. Чтобы не сильно перезагружать сверло, нужно время от времени (каждые 3−5 сантиметров прохода) чистить шурф пылесосом. Во время работы с забитым шламом можно легко сломать сверло устройства.

- Абразивные элементы в бетонной поверхности сильно нагреваются при трении. Металл сверла в это время теряет показатель твёрдости и быстро стачивается. Поэтому лучше всего охлаждать сверло жидкостью или хотя бы совершать перерывы во время долгого сверления.

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

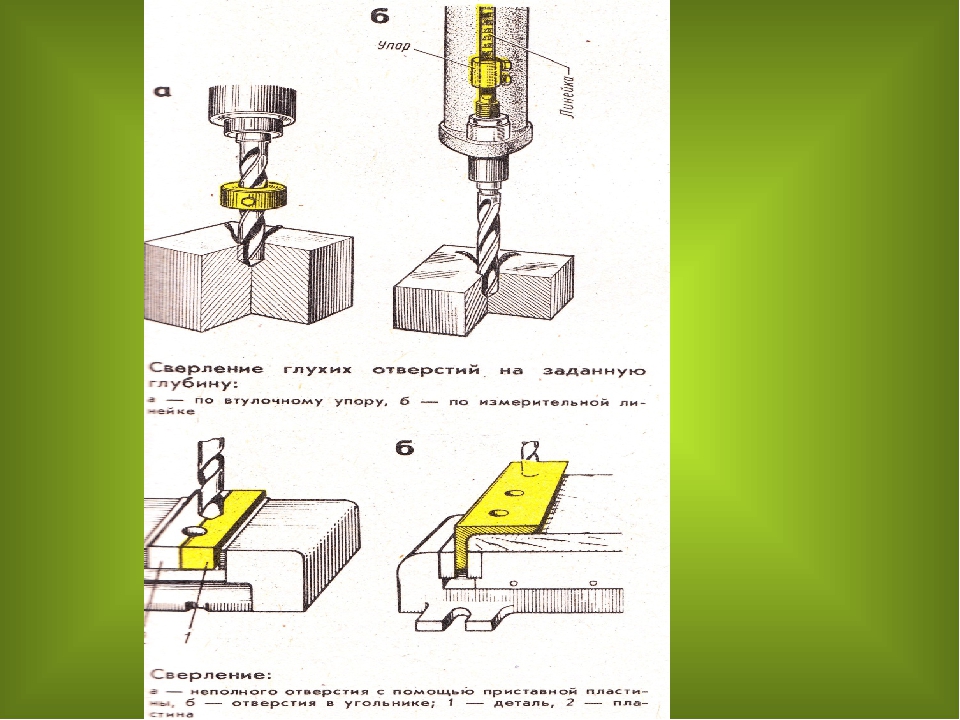

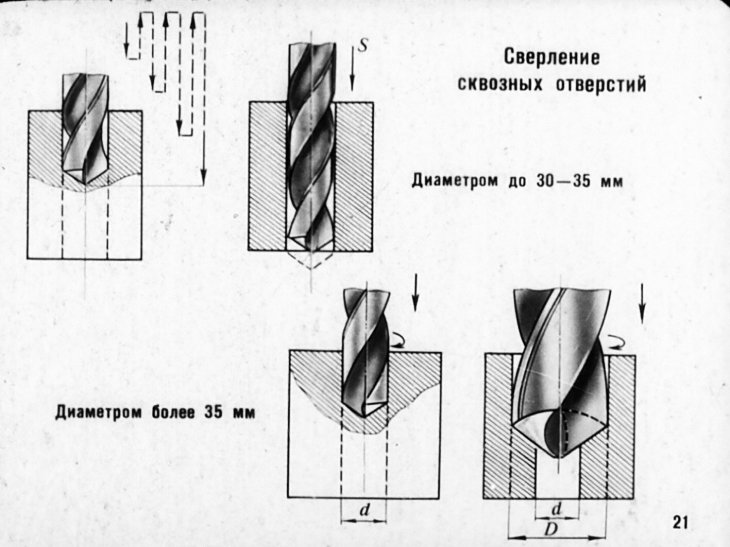

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

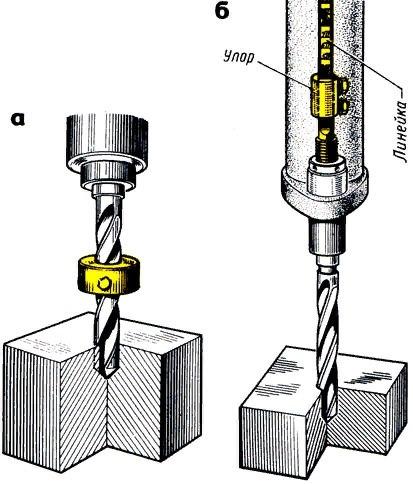

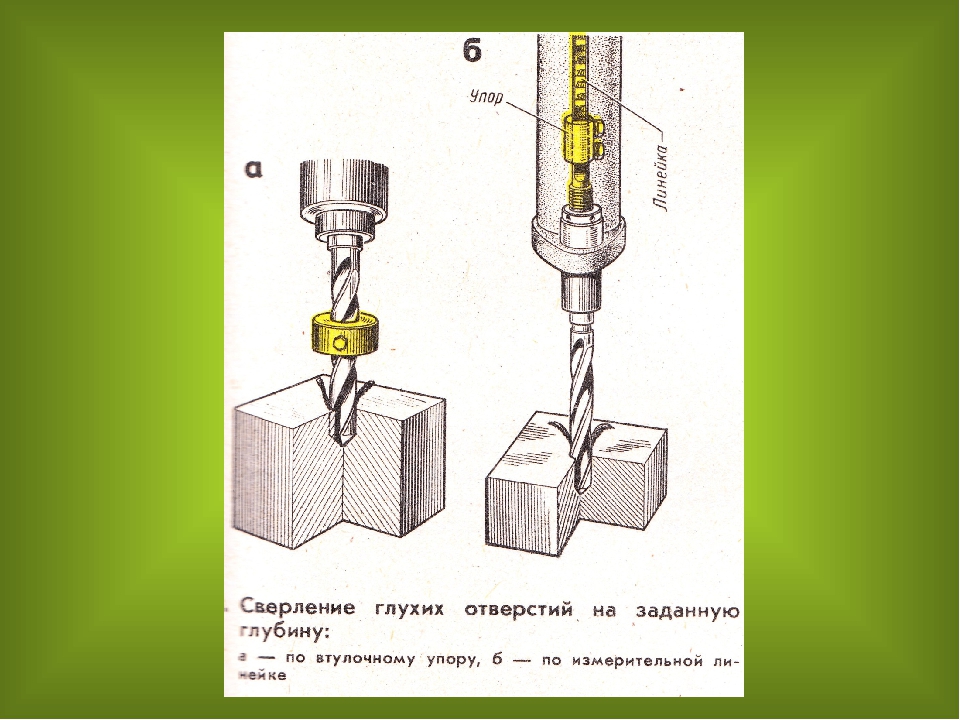

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

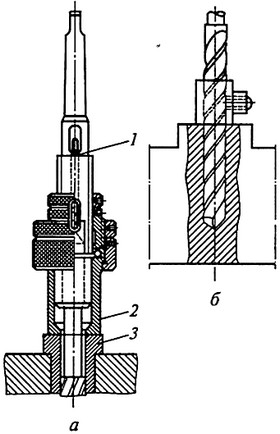

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1…0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

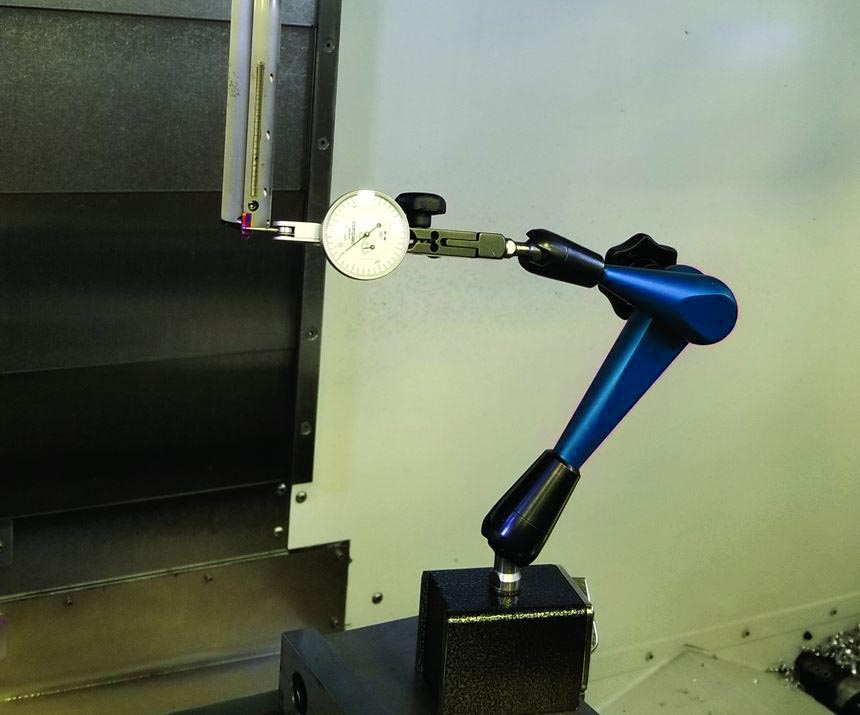

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

Как мы работаем

Заявка Вы оставляете онлайн заявку или заказываете обратный звонок

Консультация Наш менеджер консультирует и уточняет детали услуги

Расчет стоимости Выезд специалиста и предварительная оценка стоимости работ

Договор Оформляем заказ, и заключаем договор

Выполнение работ Оперативное проведение работ согласно договора

Прием работ Прием работ и оплата Заказчиком наших услуг

Этапы сверления отверстий

Сверление обычно производится в несколько основных этапов: первоначально делается сквозная дыра малого диаметра по центру, а затем с двух сторон высверливается бетон. Бурение бетона производится при помощи специального приспособления – алмазной коронки, одна сторона которой оснащена режущими элементами, а вторая – креплением. Для бурения отверстия необходимо: вода на строительном объекте и свободное рабочее пространство для установки оборудования. Процесс и этапы бурения зависят от характеристик и свойств материала, в котором будут высверливаться отверстия.

Стоимость услуг или от чего зависит цена на алмазное бурение

Основными ценообразующими факторами услуги алмазного бурения выступает материал, где проделываются отверстия, в сочетании с их диаметром и глубиной.

Стоимость услуги зависит от:

- материала поверхности, в которой проделывается отверстие, и степени его армирования;

- глубины и диаметра отверстия;

- месторасположения конструктивных элементов (возле балок, у пола, под потолком, вблизи стеновых перекрытий);

- необходимости применения дополнительной оснастки для фиксации буровых установок;

- мероприятий, предшествующих алмазному сверлению (демонтажные работы, проведение воды и электричества);

- необходимости в наклонном сверлении;

- объема работ – чем больше объем, тем дешевле обойдется сверление одного отверстия.

Алмазное бурение отверстий в бетоне, цена на которое складывается из множества факторов, прописывается в смете к договору перед началом проведения работ. Хотите рассчитать предварительную стоимость работ? На нашем сайте вы найдете все расценки на алмазное бурение и сможете самостоятельно подсчитать стоимость будущих работ. Возникли вопросы? Звоните, наши менеджеры проконсультируют вас относительно стоимости алмазной резки бетона и помогут оформить заявку на выезд мастера.

Срок проведения работ

Наша компания предоставляет выезд специалиста на строительный объект для обследования толщины стен обрабатываемого материала и оценки сложности будущих работ. Срок выполнения работ по алмазному бурению зависит от количества требуемых отверстий и от их диаметра. Например, сверление одного небольшого отверстия занимает не более часа, а подготовка стен для проводки электричества во всем коттедже может занять несколько дней.

Также мы оказываем услуги срочного бурения. Для заказа услуги вам необходимо оформить заявку на нашем сайте либо заполнить форму обратной связи, и мы сами перезвоним вам для уточнения всех нюансов предстоящей работы и оптимальных сроков выполнения заказа. Со всеми клиентами мы заключаем договор, в котором прописываем стоимость предстоящих работ и сроки.

Особенности сверления отверстий

При сверлении бетона необходимо учитывать, что бетон представляет собой разнородную массу, в которой кроме цемента и песка замешивается щебень, а для крепости в железобетон устанавливаются металлические прутья.

Поэтому в процессе сверления бетона нередко твердосплавное сверло дрели попадает на камешек или на металл.

В случае попадания на камень сверло вытаскивают из отверстия и дробят камень с помощью пробойника и молотка. Затем сверление продолжается.

В случае, когда дрель имеет режим удара,для дробления камня используется ударный режим работы. При попадании сверла на металл в дрели производится замена твердосплавного сверла на обычное сверло. После просверливания металла продолжается сверление бетона твердосплавным сверлом. Когда отверстие в бетоне сверлится перфоратором, то надо соблюдать следующие правила:

- Переключить перфоратор в режим работы сверления с ударом.

- Направить бур на точку сверления и включить перфоратор.

- При работе осуществлять легкое давление на перфоратор.

- Через каждые 1,5 см бурения поднимать бур и дать ему возможность очиститься от бетонной пыли. Это предохранит также от сильного контакта бура с арматурой.

Выбираем в качестве напольного покрытия коммерческий линолеум: технические характеристики, нюансы укладки. Как выполнить сухую стяжку пола вы можете узнать из нашей статьи.

О том, как правильно стелить линолеум на деревянный пол читайте здесь.

Советы специалистов

Чтобы вы смогли правильно просверлить бетонную стену, надо иметь необходимое оборудование, все работы выполнять аккуратно и придерживаться следующих рекомендаций:

- без перфоратора работу можно выполнить ударной дрелью или сверлить шуруповертом;

- не покупайте дешевые сверла, так как у них очень быстро отпадает победитовый наконечник, и они выходят из строя;

- вместо пробойника, можно использовать победитовый инструмент, одним вы будете разбивать щебень, а вторым, вставленным в обычную электродрель, сверлить;

- для работы с бетоном у перфоратора должен быть патрон SDS-plus;

- учитывайте размещение арматуры, чтобы определить, где она находится, можно пользоваться металлоискателем, если арматура оголилась, ее необходимо покрасить, для предотвращения ржавения;

- для работы с бетоном можно использовать универсальные сверла с алмазным напылением, но вставлять их необходимо только в обычную дрель, или надо отключать ударный режим.

Советы мастеров

- предварительный (подготовительный) этап;

- этап проведения работ;

- соблюдение техники безопасности.

На первом этапе необходимо:

- выбрать необходимое оборудование (станок, электрическую или ручную дрель), в зависимости от существующих возможностей;

- на основании стандартов и сплавочной литературы определить режимы резания и допустимые виды свёрл для проведения будущей операции;

- выбрать инструмент для разметки (если такого нет в наличии, изготовить самому);

- подобрать устройство фиксации дрели.

Предварительный этап должен заканчиваться проверкой надёжности крепления сверла и заготовки. Если применяется фиксатор дрели, следует проверить его надёжность.

Работы по сверлению отверстий должны производиться в строгой последовательности с составленной технологической картой или техническим процессом

Особое внимание следует обратить:

- сверло к месту будущего отверстия необходимо подводить только после того, как оно набрало заданную скорость вращения;

- извлекать сверло следует только в процессе его вращения (желательно на минимальных оборотах, если существует возможность изменения скорости вращения);

- следить за процессом резания (например, если режущая кромка не выполняет операцию сверления, следовательно, материал сверла мягче материала заготовки);

- для сверления не сквозных отверстий необходимо предусмотреть фиксатор или метку, позволяющую определить глубину прохода в материале;

- при работе на станках, оснащёнными ЧПУ, необходимо осуществлять контроль над последовательностью проводимых операций.

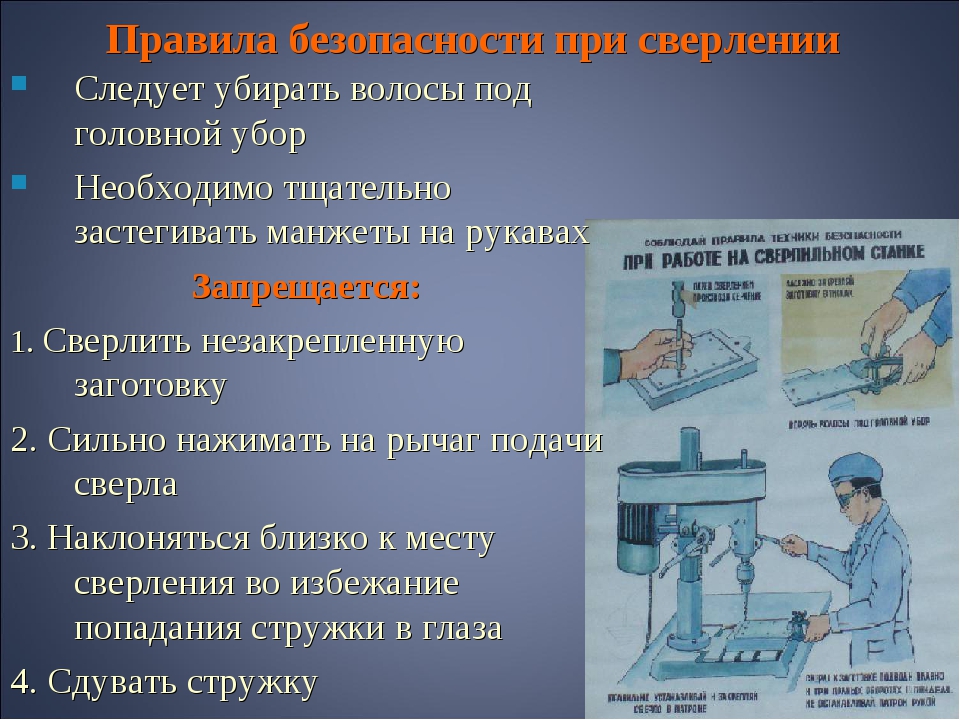

Важным элементом при проведении сверлильных работ является соблюдение техники безопасности. Она предполагает соблюдение следующих правил:

- обеспечение надёжности крепления всех элементов конструкции;

- организацию условий отведения образовавшейся стружки;

- соблюдение температурного режима (не допущения перегрева сверла и заготовки);

- применение специальной одежды и средств защиты (рук, глаз, открытых участков тела);

- на одежде не должно быть свободно свисающих элементов;

- длинные волосы должны быть заправлены в головной убор (это предотвратит возможность их наматывания на вращающиеся элементы станка).

Применения советов профессионалов позволит качественно выполнить операцию сверления и получить отверстия высокой степени точности на местах, указанных в конструкторской документации.

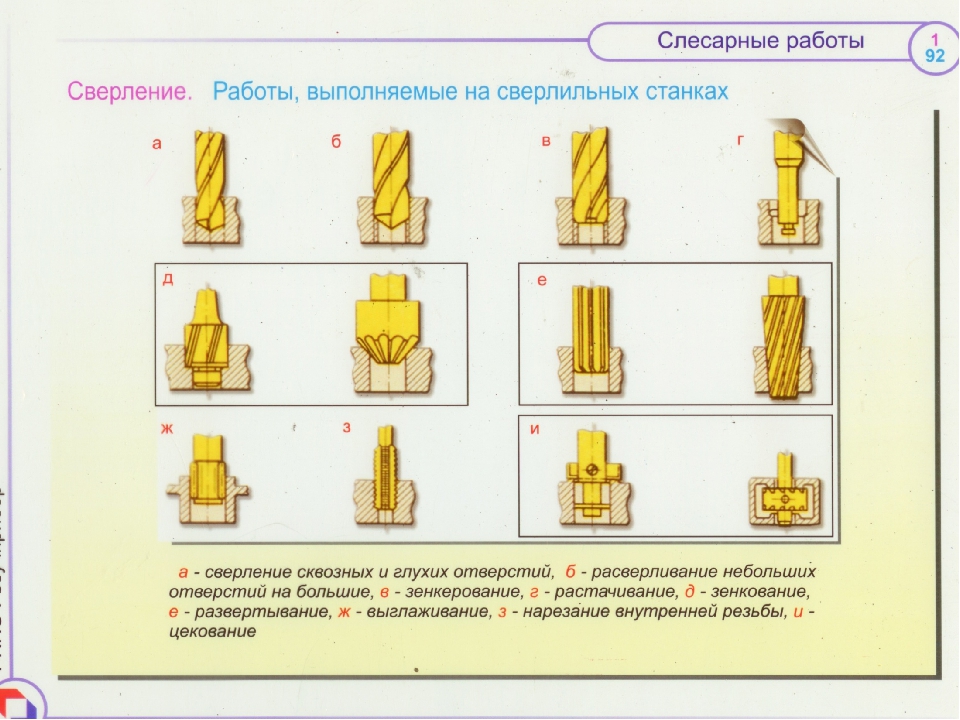

СЛЕСАРНЫЕ РАБОТЫ

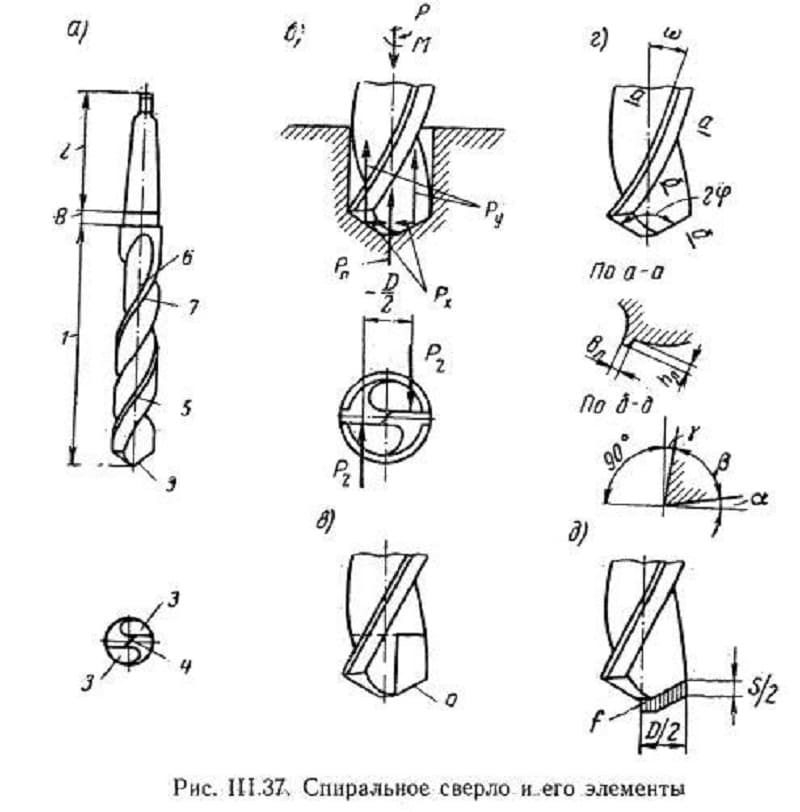

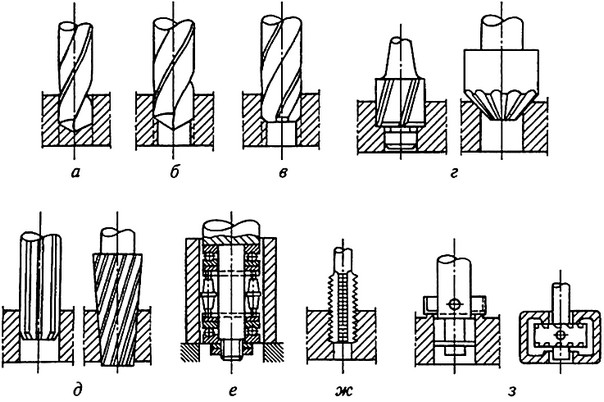

Сверление отверстий по разметке и рассверливание

Сверление по разметке выполняется в два приема — пробное (предварительное) сверление, при котором засверливают небольшое углубление для контроля правильности положения сверла, и окончательное сверление после проверки правильности расположения сверла по центру намеченного отверстия.

Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра, а затем рассверливают его под размер сверлом большего диаметра. В этом случае точность сверления значительно больше, а шероховатость поверхности ниже, чем при сверлении одним сверлом.

Диаметр сверла для предварительного сверления должен быть больше длины перемычки сверла, которым будет просверлено заданное отверстие. Сверление производят в следующем порядке.

Размечают и накернивают центр, из которого затем циркулем проводят окружность заданного диаметра; устанавливают сверло в шпиндель станка, пускают станок и проверяют положение сверла на биение, устанавливают и закрепляют деталь на столе станка (в тисках, на угольнике с помощью планок или другим способом). Деталь устанавливают так, чтобы верхняя поверхность с нанесенной разметкой отверстия была горизонтальной, иначе при незначительном перекосе сверло «уведет» в сторону.

Станок настраивают на выбранную частоту вращения шпинделя, выбранную подачу и включают двигатель.

Рассмотрим прием пробного сверления. К месту обработки подводят смазочно-охлаждающую жидкость.

Ручной подачей сверло подводят к детали и осторожно просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла. Затем, подняв сверло, проверяют положение полученной окружности относительно размеченной круговой риски

В случае эксцентрического расположения отверстия по отношению к разметке, его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла (рис. 155), измерительной линейкой и разметочным циркулем в прорубленной канавке размечают центр отверстия с последующим засверливанием отверстия.

Рис. 155. Выправление неправильно засверленного отверстия:

1 — контрольная риска; 2 — контур размеченного отверстия; 3 — неправильно засверленное отверстие; 4 — канавки, надрубленные крейнмейселем

Рис. 156. Сверление отверстия по разметке

Окончательное сверление производят после определения правильного расположения отверстия (рис. 156).

При работе с механической подачей начинать сверление следует только с ручной подачи. Механическую подачу надо включать, когда сверло начнет снимать стружку. Если сверлят сквозное отверстие, то при выходе сверла необходимо выключить механическую подачу и перейти на ручную, нажимая на сверло с небольшим усилием.

Для обеспечения точности рассверливание отверстий производят с одной установки (рис. 157). Для этого из шпинделя станка вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует диаметру рассверливаемого отверстия. Затем ручной подачей плавно подводят сверло к отверстию по центру и производят рассверливание.

Рис. 157. Рассверливание отверстия

Рассмотрим порядок проверки качества сверления и рассверливания.

Диаметр отверстия проверяют калибром-пробкой и штангенциркулем, глубину сверления глухих отверстий — глубиномером штангенциркуля, межосевые размеры между отверстиями — штангенциркулем.