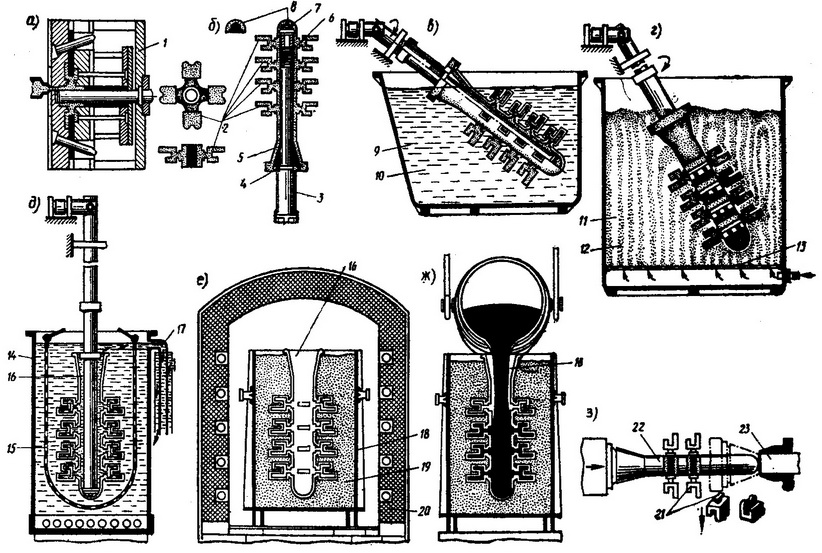

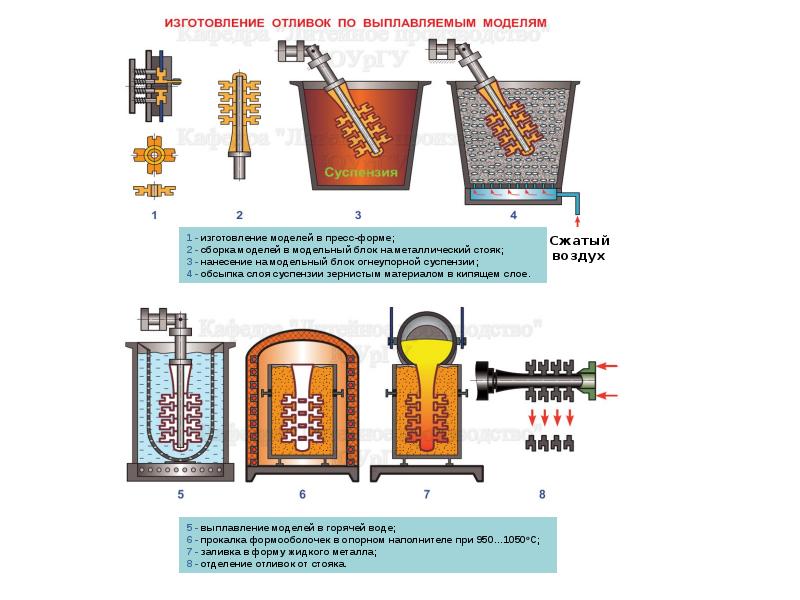

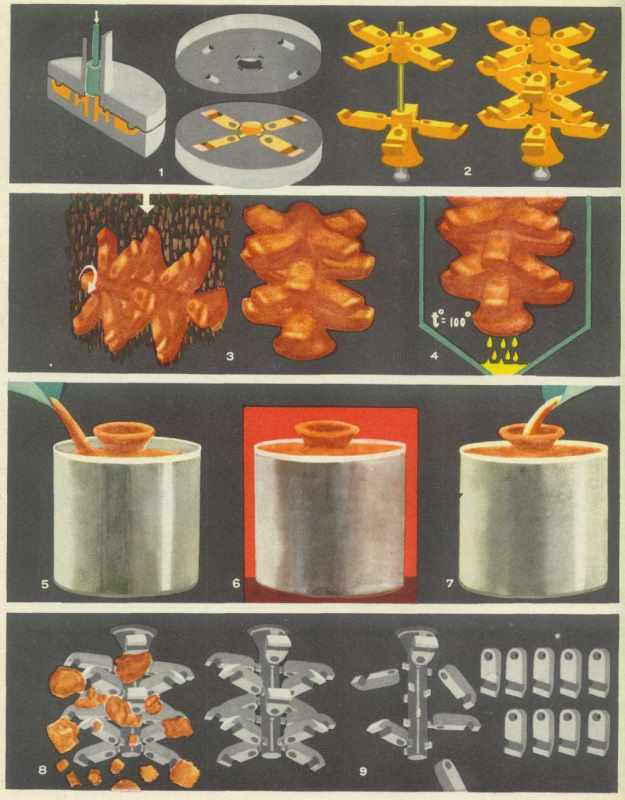

Сборка модельных блоков

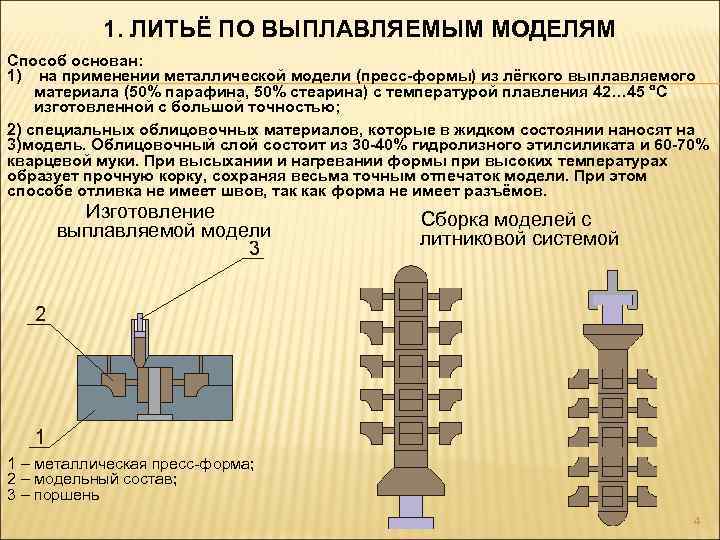

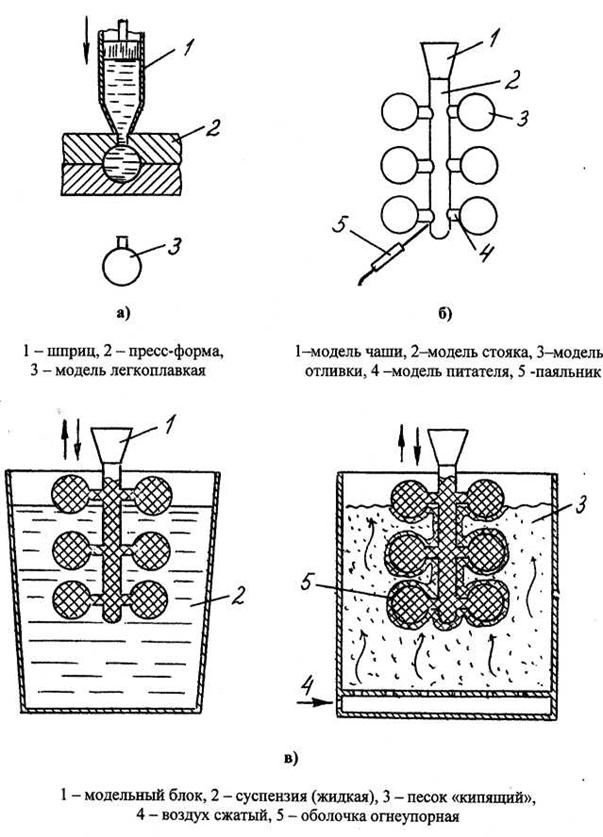

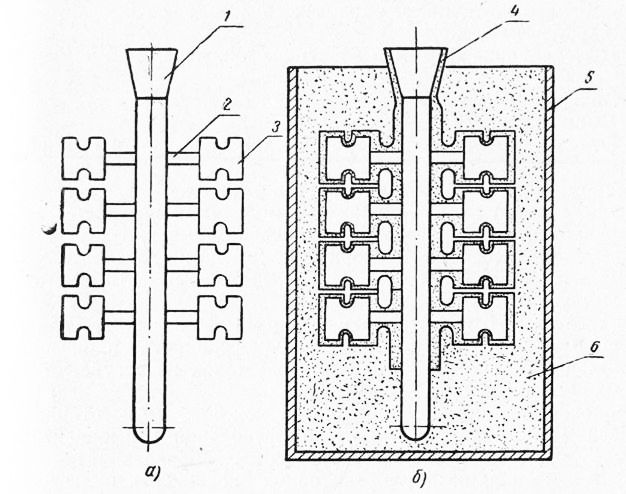

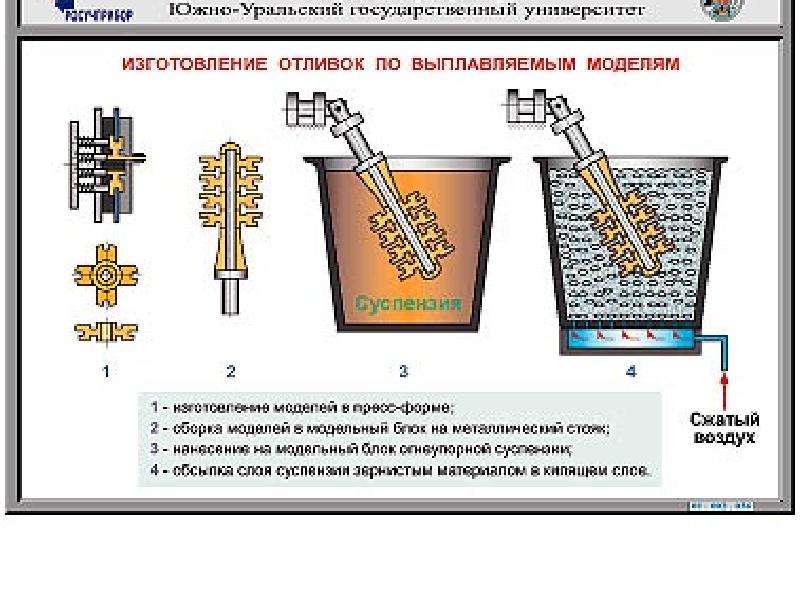

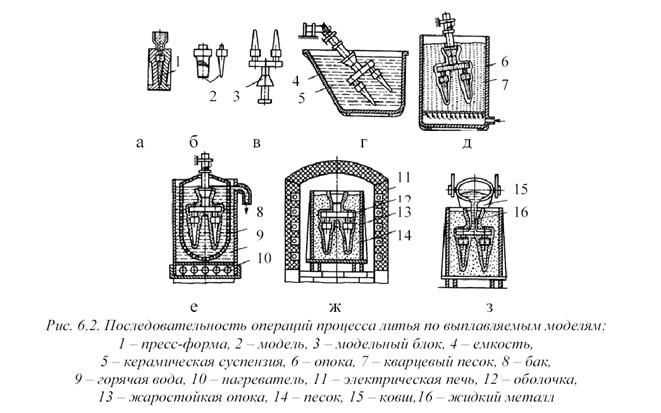

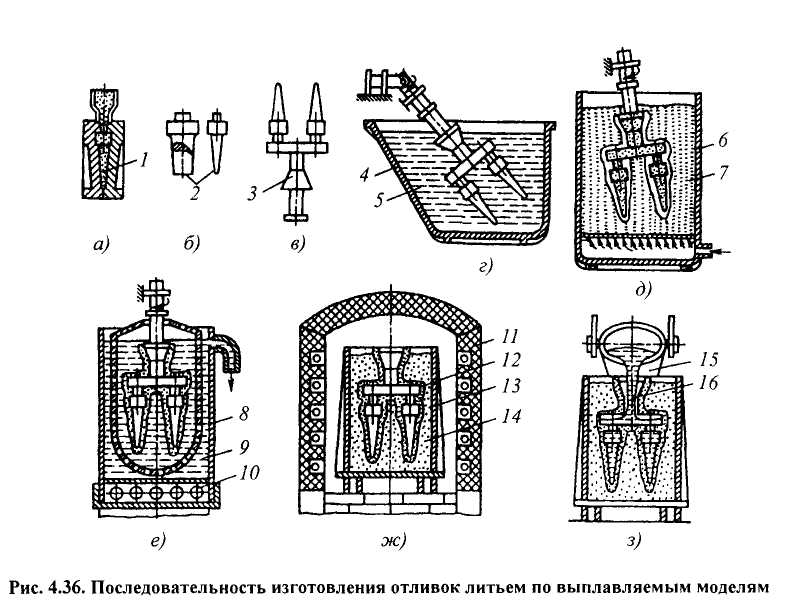

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Выбивка, обувка, очистка и контроль литья

После окончания специального литейного процесса и остывания заготовок до приемлемой температуры, ее удаляют из формы и при необходимости отправляют на очистку ее от литников, облоя и пр. Кроме этого, выполняют контроля качества полученных деталей.

Основным документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.

Технический контроль литья

Кроме того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и другими нормативными документами, так или иначе, относящиеся к литью металлов.

Первые этапы технологии художественного литья

Сначала создается эскиз бронзовой конструкции при помощи подготовленных художников и дизайнеров. На его основании разрабатывается рабочий чертеж, по которому изготавливают отливочную модель, которая требуется для формирования в литейной форме отпечатка (контуров) будущего изделия.

Модели для художественного литья выполняются из слоновой кости или дерева (сосна, ольха, бук, липа), реже из пластика или гипса. На их поверхность обязательно наносят шпаклевку, грунтовку и несколько слоев специального лака, чтобы она была ровной и максимально гладкой.

Конструктивно же модели бывают следующих типов:

- Разъемные – сборные конструкции из отдельных элементов, которые можно разъединить после извлечения из формы по плоскости либо по сложной поверхности.

- Неразъемные – монолитные изделия, чаще всего используются в домашних условиях (при ручном литье).

- Специальные – скелетные либо формовочные шаблоны. Их применяют, когда из бронзы изготавливаются сложные конструкции.

После получения нужной модели приступают к производству литейной формы. Это долгий и трудоемкий процесс, выполняемый при помощи особых формовочных композиций (глина плюс кварцевый песок), приспособлений и специального инвентаря.

Литейные формы подразделяются на много- и одноразовые. Их наполняют расплавленной бронзой (смотрите видео), которая при остывании образует отливку, идентичную форме созданной модели.

Формовочная композиция при уплотнении удерживается двумя опоками – полуформами, составляющими одну литейную форму. В эти опоки обычно заливают подобранные комбинации различных неорганических и органических веществ. В домашних условиях рекомендуется применять небольшие опоки (по геометрическим параметрам и весу). А вот на крупных предприятиях, занимающихся художественным литьем, как правило, используют более «масштабные» полусферы.

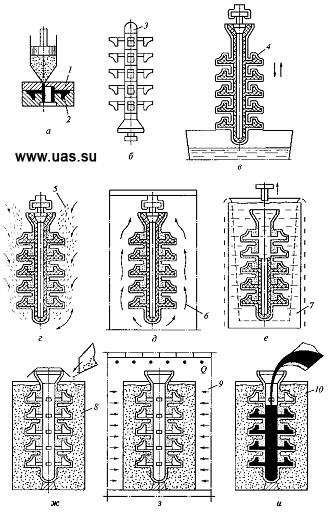

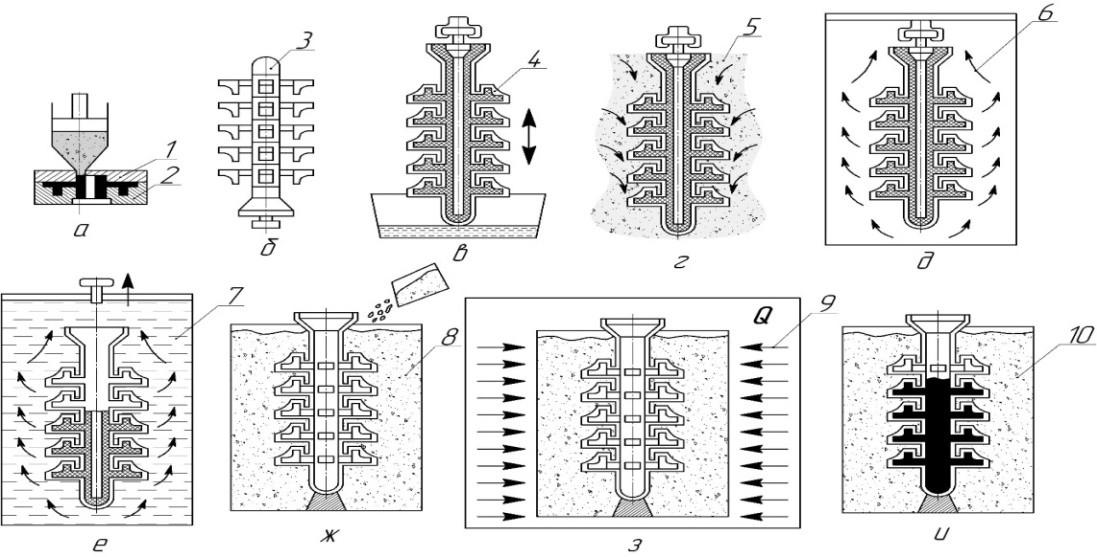

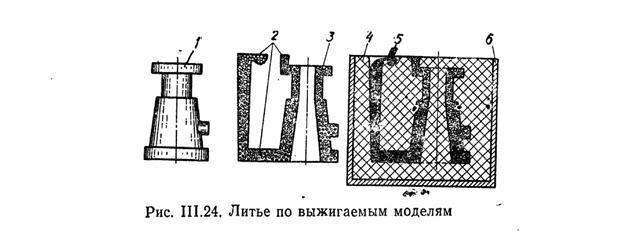

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс.

ЛГМ-процесс (POLICAST) – современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения. Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства – возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство – примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» – это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» – участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня ] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

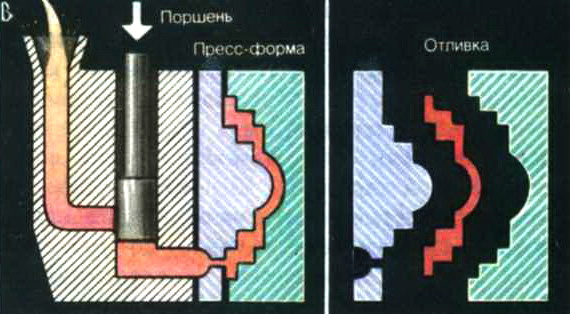

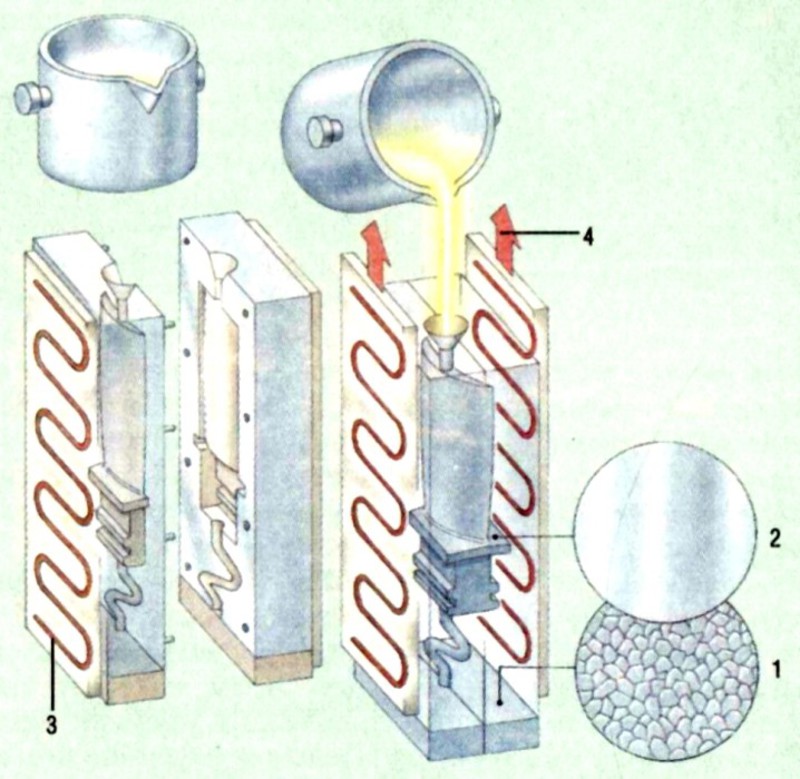

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

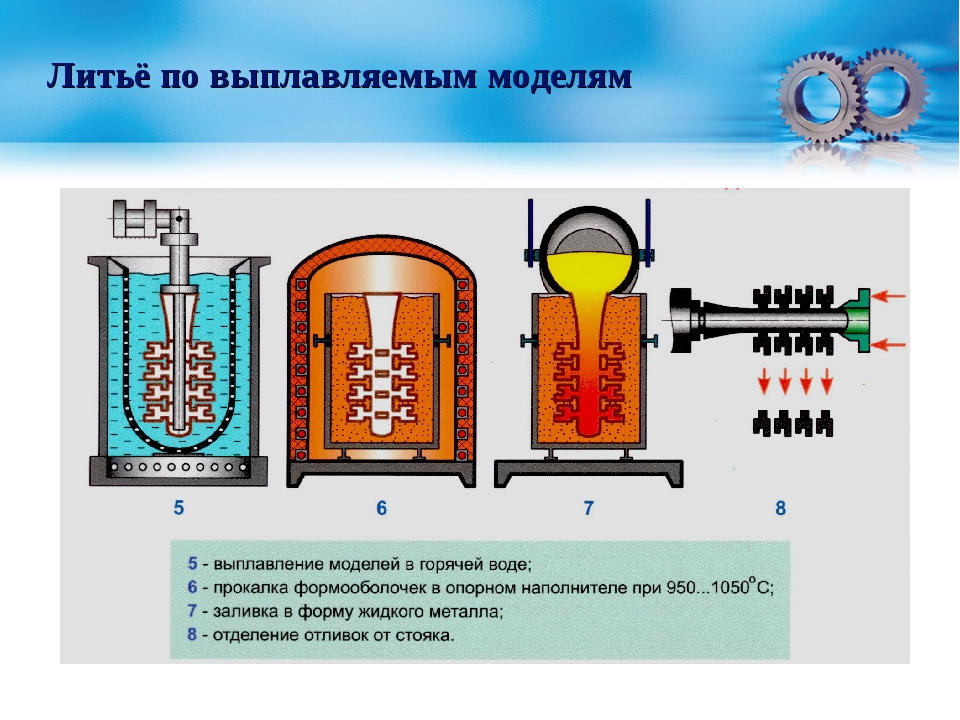

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

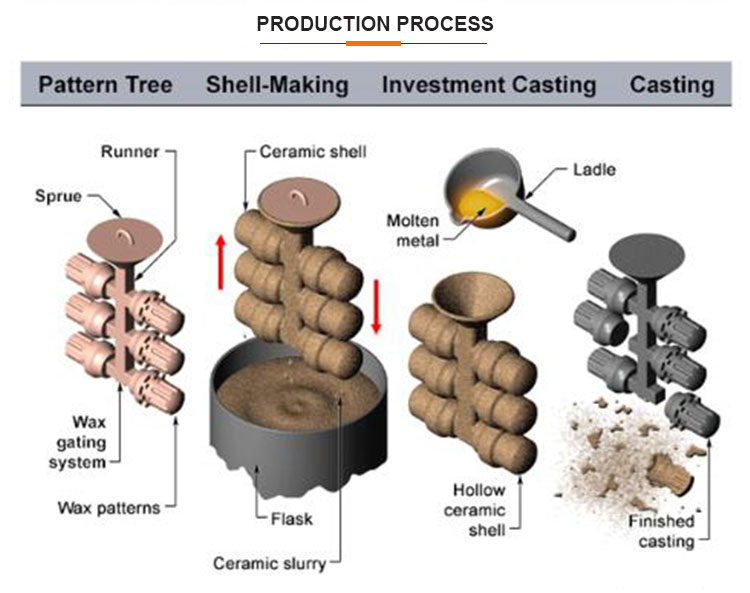

Литье в керамические формы

В зависимости от требований к изделиям используют различные, наиболее подходящие технологии. Точное литье по выплавляемым моделям (ТЛВМ) позволяет получать самые сложные по конфигурации отливки с высокой точностью, с минимальной толщиной стенок и шероховатостью поверхности. Для ТЛВМ восковая модель погружена в жидкую смесь на основе керамики. Керамическая смесь сохнет и формирует оболочку формы для литья. Этот процесс повторяется, пока желаемая толщина не будет достигнута. Затем воск удаляется в автоклаве. Однако этот метод характеризуется высокой стоимостью, продолжительностью технологического процесса, выделением вредных веществ в производственной зоне и загрязнением окружающей среды остатками керамических форм.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Оболочка отливки

В процессе ЛВМ ключевым является создание слоев оболочки формы. Процесс изготовления оболочки состоит в следующем. На поверхность блока моделей, чаще всего окунанием, наносят сплошную тонкую пленку суспензии, которую далее обсыпают песком. Суспензия, налипая на поверхность модели, точно воспроизводит ее форму, а песок обсыпки внедряется в суспензию, смачивается ею и фиксирует состав в виде тонкого облицовочного (первого или рабочего) слоя. Образуемая кварцевым песком нерабочая шероховатая поверхность оболочки способствует хорошему сцеплению последующих слоев суспензии с предыдущими.

Важными показателями, определяющими прочность формы, являются вязкость и жидкотекучесть суспензии. Вязкость можно регулировать введением определенного количества наполнителя (наполненностью). При этом с увеличением наполненности состава толщина прослоек связующего раствора между частицами порошка уменьшается, снижается усадка и вызываемые ею негативные эффекты, а также повышаются прочностные свойства оболочки формы.

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Чугунные отливки

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Нержавеющая сталь

Этот тип стали считается сложнолегированным и имеющим высокую устойчивость к воздействию воды и воздуха и в других агрессивных средах. Подобная устойчивость объясняется наличием на поверхности металла тончайшей плёнки в виде неудаляющихся окислов, которая образуется в процессе контакта с агрессивной средой.

Чтобы металл был произведён максимально качественно, при изготовлении отливок в оболочковых формах требуется следить за возникновением кристаллических дефектов на поверхности и избегать внутреннего напряжения металла. Наш завод в работе с данным металлом с помощью высокоточного оборудования и опытнейших специалистов способен избежать подобного вида деформаций и изготовить надёжные и прочные отливки.

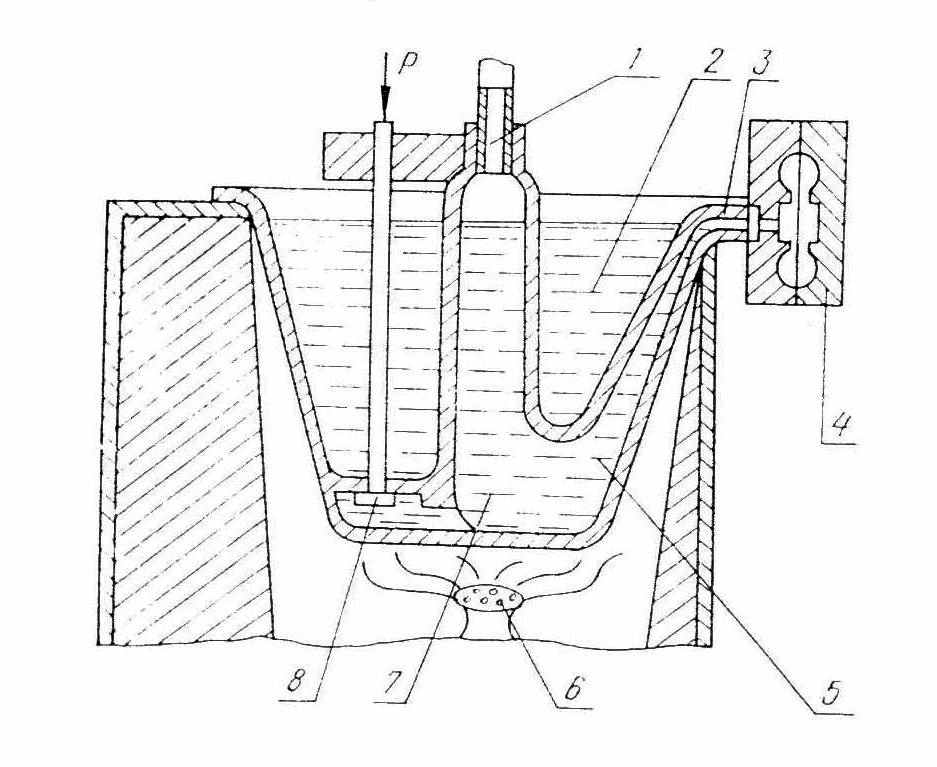

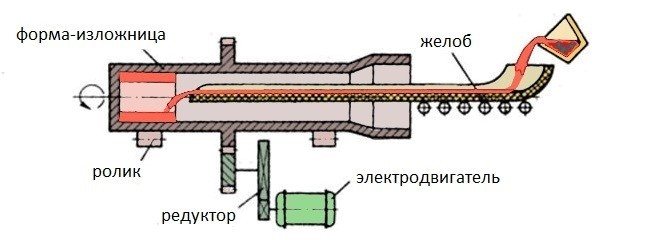

Центробежное литье

Специальные виды литья неограниченны темы методами, приведенными выше. При центробежном способе специального литья, расплав заполняет форму под воздействием центробежных сил. Они возникают при вращении литьевой формы вокруг оси, которая может быть расположена вертикально, горизонтально или под углом к горизонту.

Центробежное литье

При таком методе литья внутренняя поверхность отливки формируется, не вступая в контакт с рабочей поверхностью формы, и поэтому ее называют свободной. Такая специальная технология предполагает, что литьевые формы выполнены из металла. Перед началом заливки расплава ее необходимо разогреть до температуры 250 – 350 градусов, затем на рабочие поверхности наносят огнеупорное покрытие. Использование центробежной обработки расплава позволяют получить плотность отлитого металла, отсутствие пустот и раковин в теле полученной детали. Под воздействием центробежных сил.

Центробежная обработка расплава позволяет производить следующие типы деталей:

- втулки;

- барабаны;

- корпуса роторов и многое другое.

Вследствие этого детали обладают повышенной износостойкостью. Кроме того, центробежные силы вытесняют из расплава посторонние включения и шлаки.

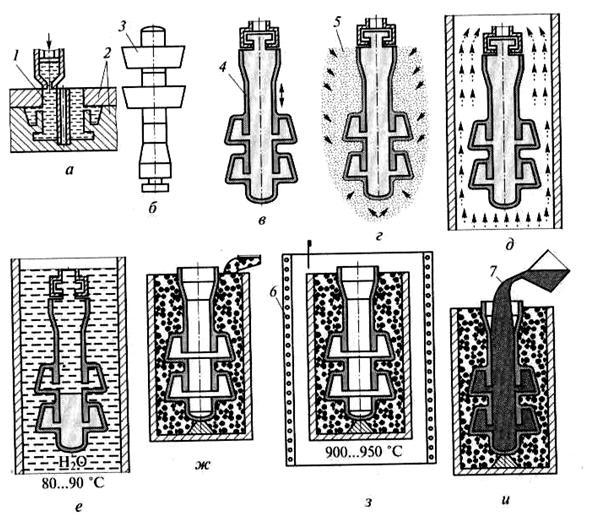

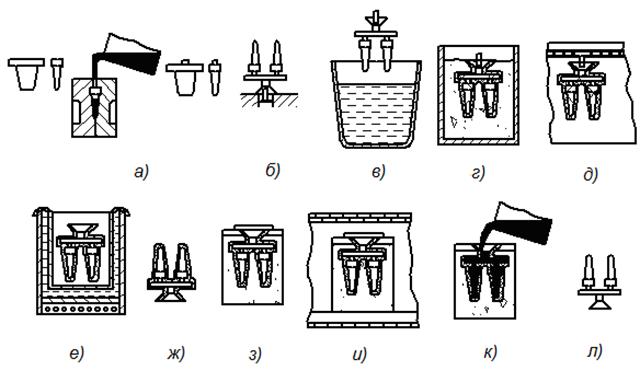

Третий этап: изготовление восковой модели

Литье по выплавляемым моделям предполагает вытапливание плавкого материала и замещение образовавшегося пространства расплавленным металлом. Так как воск легко плавится, его и используем. То есть следующая задача – сделать восковую копию использованной первоначально модели. Для этого и потребовалось создание резиновой пресс-формы.

Аккуратно разрезаем силиконовую заготовку вдоль и достаем модель. Здесь есть небольшой секрет: чтобы впоследствии точно соединить форму, разрез рекомендуется делать не гладким, а зигзагообразный. Прикладываемые части формы не будут сдвигаться по плоскости.

Заполняем образовавшееся пространство в силиконовой пресс-форме жидким воском. Если изделие готовится для себя и не требует высокой точности сопряжения деталей, можно залить воск отдельно в каждую половину, а затем после застывания соединить две детали. Если необходимо точно повторить силуэт модели, резиновые половинки соединяются, закрепляются и в образовавшуюся пустоту с помощью инжектора закачивается горячий воск. Когда он заполнит все пространство и застынет, разбираем силиконовую пресс-форму, достаем восковую модель и подправляем изъяны. Она послужит прототипом для готового изделия из металла.

Технология литья из чугуна

Технология литья из чугуна первый раз была освоена в Китае около Х столетия н.э., в странах Европы первый раз упоминается в четырнадцтом веке, как материал для изготовления пушек. В РФ первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В данное время из него делали мосты и магистрали из труб, фонари и ограды, детали архитектурного декора и конструкции несущего типа строений. Также, из аналогичного материала отливали рельсы, детали станков, и двигателей. Отдельно необходимо упомянуть чугунную посуду, утюги и дизайн радиаторы.

https://youtube.com/watch?v=LFeoWOAJY3U

Чугун также являлся исходным элементом для изготовления стали мартеновским способом. Объем его производства был самым важным критерием экономичной мощи страны и ее военного потенциала. С изобретением дешевых технологий производства и обработки алюминиевых сплавов и стали значение чугуна как конструкционного материала ощутимо снизилось. Большое развитие производства очень прочных пластиков и материалов на основе композитов целиком оттеснило чугун с авангардных позиций.

Машины для приготовления модельного состава

В начале технологической цепочки приготавливается модельный состав Для этого применяется автомат 61701, состоящий из устройств подачи твердых и жидких компонентов смеси, дозаторов, емкостей и смесителей. Легкоплавкие модельные составы приготовляют расплавлением составляющих на водяных или масляных банях с электрическим обогревом.

В модельный состав замешивается воздух в количестве 8 . . .12 % от объема Для этого используют шестеренные, поршневые и лопастные смесители.

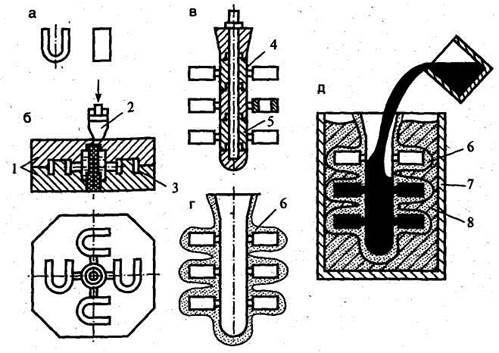

Рис. 4. Схема шестеренного смесителя для приготовления пастообразного модельного состава с воздухом: 1 — валы; 2 — колеса; 3 — перегородки; 4 — выпускное отверстие; 5 — привод смесителя

Шестеренные смесители непрерывного действия (рис. 4) имеют два вала 1, на которых смонтированы зубчатые колеса 2 . Каждая пара колес отделена от соседней перегородкой 3 . В каждой паре одно из колес свободно насажено на вал, а второе закреплено на валу на шпонке, в соседней паре — наоборот. Валы вращаются от общего привода 5 в одном направлении. Поэтому на одном валу четные, а на другом нечетные зубчатые колеса вращаются вместе с валом, приводя свободно насаженные парные колеса в движение. Смежные пары колес вращаются в разные стороны. Ширина каждой пары уменьшается в направлении движения модельного состава для создания напора и перемещения пасты. Жидкий модельный состав подается в горловину смесителя вместе с воздухом и после перемешивания первой парой колес выдавливается через отверстие 4 в перегородке 3 в соседнюю секцию, где перемешивается в обратном направлении и перемещается вверх, к отверстию 4 в следующей перегородке. В процессе перемешивания модельный состав интенсивно охлаждается, переходя в пастообразное состояние

Чугунное литье

Чугун — это сплав железа с углеродом и другими элементами. Является недорогим, прочным, износостойким, но хрупким конструкционным материалом, широко используемым в промышленности и строительстве.

Чугун

Основные методы чугунного литья

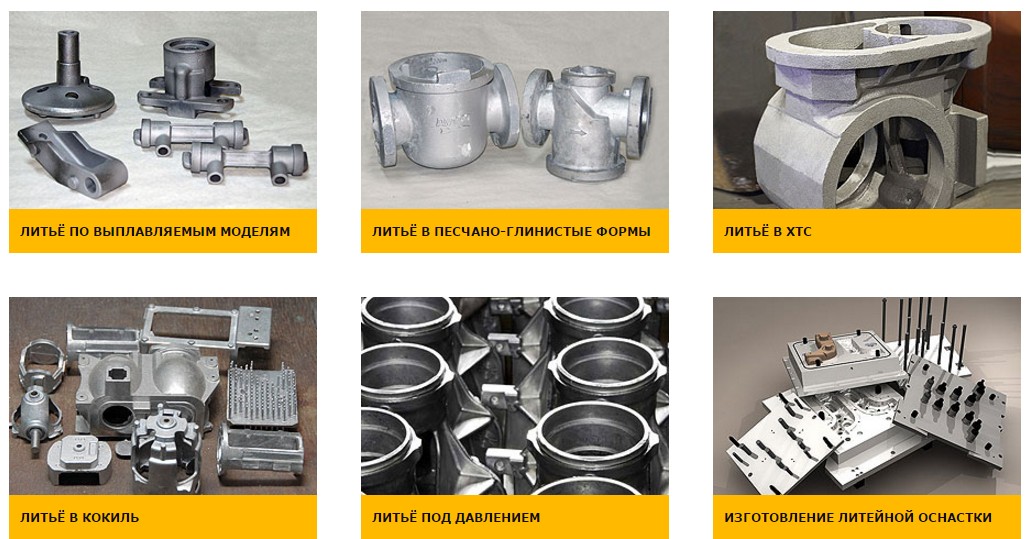

Современная промышленность использует много различных методов производства чугунного литья. Они сводятся к нескольким основным методам литья:

в формы из глиняно-песчаной смеси (так называемое литье «в землю»)

внутрь формы помещается модель готового изделия, полностью повторяющаяся его форму, но превышающая его по размерам на величину литейной усадки. Глиняно-песчаная смесь трамбуется и уплотняется, обеспечивая полное прилегание к модели. Литье чугуна в форму осуществляется через специально предусмотренные отверстия — литники.

- в гипсовые формы (и из других отвердевающих растворов);

- в оболочковые формы;

- в кокиль (металлические защищенные формы);

- по выплавляемым моделям;

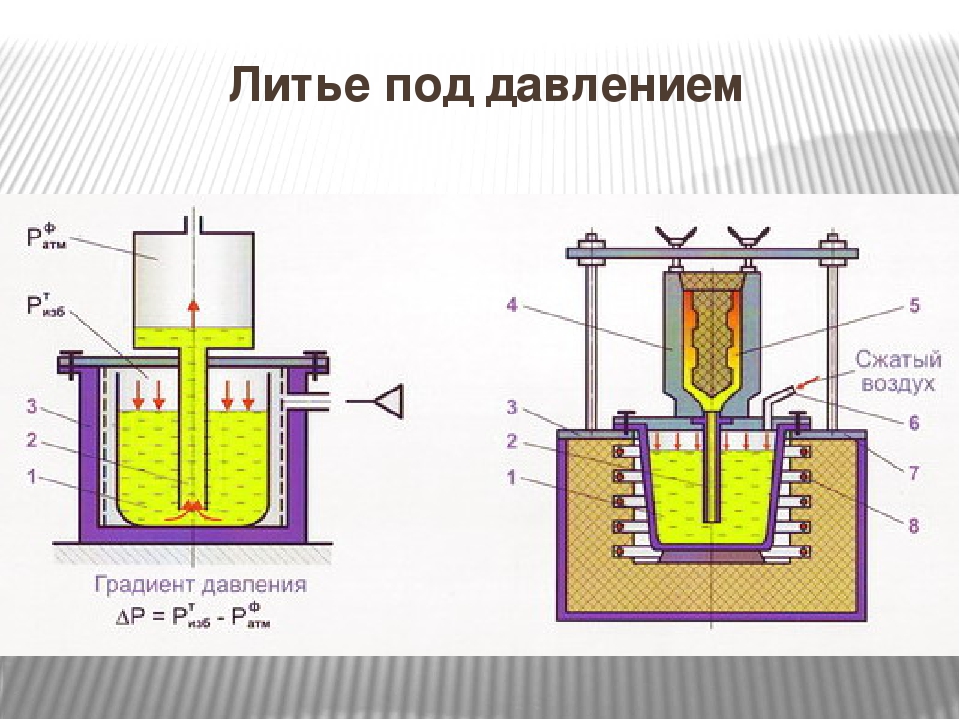

- под давлением.

- В газифицируемую модель

Специалисты различают несколько видов чугуна, в зависимости от содержания тех или иных примесей.

Виды чугуна

Серый чугун содержит от 2,9% до 3,7% графита и кремний, обладает отличными литейными свойствами:

- низкая температура плавления

- высокая текучесть расплава

- малая усадка.

Является подходящим материалом для корпусов станков и механизмов, поршней и блоков цилиндров двигателей. Высокая хрупкость исключает применение материала в деталях, работающих на изгиб и растяжение. Литье серого чугуна преимущественно проводится в песчаные формы и в кокиль.

Высокопрочный чугун, ВЧШГ, содержит графит в шаровидной форме. Этот вид графита отличается высокой вязкостью и ковкостью, пригоден для кузнечной обработки. Из него отливают трубы, трубопроводную арматуру, ответственные и высоконагруженные детали механизмов.

Высокопрочный чугун

Изделия из высокопрочного чугуна производят также методом литья в газифицируемую модель. Литье чугуна производится в форму из песчаной смеси, уплотненной вокруг полистироловых блоков моделей.

Для улучшения механических свойств отливки из высокопрочного чугуна подвергают термической обработке. Ее основные этапы:

- нагрев до 850 °C;

- выдержка в нагретом состоянии несколько часов;

- медленное остывание в минеральном масле при 350 °C.

Термообработка повышает однородность материала и снимает внутренние напряжения в отливке, снижая вероятность возникновения трещин в процессе эксплуатации

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Чугунные отливки

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Способы литья

Наиболее современный способ это литье по газифицируемым моделям. Этот способ позволяет не только осуществлять литье чугуна, но и получать стальные отливки. Способ отличается экономичностью, экологичностью и возможностью повторного использования материала форм.

Способ состоит из следующих этапов.

Заливка металла

Металл заливают прямо в материал модели. Жидкий расплав испаряет полистирольные модели и заполняет все детали рельефа.

Формовка чугуна

Продукты сгорания полистирола удаляются вакуумным насосом прямо через стенки формы.

Завершающие операции

Отливки из чугуна остывают в форме. Темп снижения температуры и общая его длительность определяется весом детали, толщиной ее стенок и требованиями производственного процесса. Далее формы разбиваются, отливки очищаются от остатков противопригарной краски, удаляются литники.

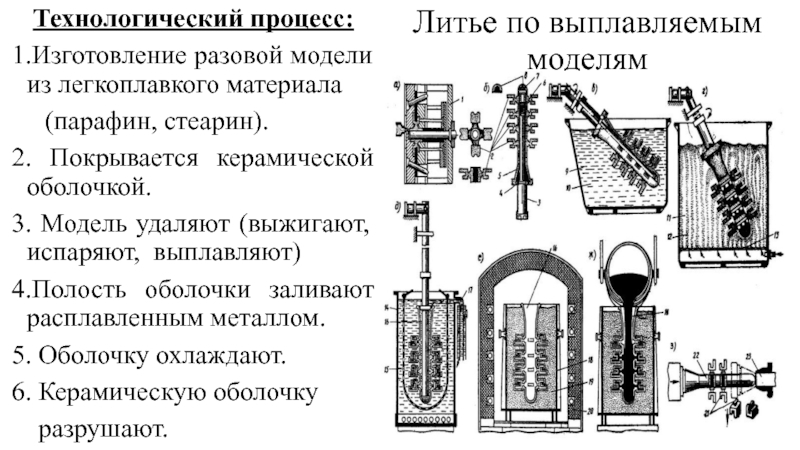

Преимущества и недостатки литья по выплавляемым моделям

В данном разделе мы проведем анализ двух методов литья. По выплавляемым моделям и нового метода ЛГМ.

Преимущества этого способа: возможность изготовления деталей из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2,5—1,25 мкм, что в ряде случаев устраняет обработку резанием; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей. Литье по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

Недостатки этого способоа: относительно высокая стоимость формовочных материалов; сложность модельной оснастки; повышенное выделение вредных химических веществ в ходе термического удаления модельного вещества, механические свойства литых металлов и сплавов ниже, пористость выше, возможно наличие внутренних дефектов и другие.

Это интересно: Винтовая лестница своими руками — разбираемся обстоятельно

История технологии

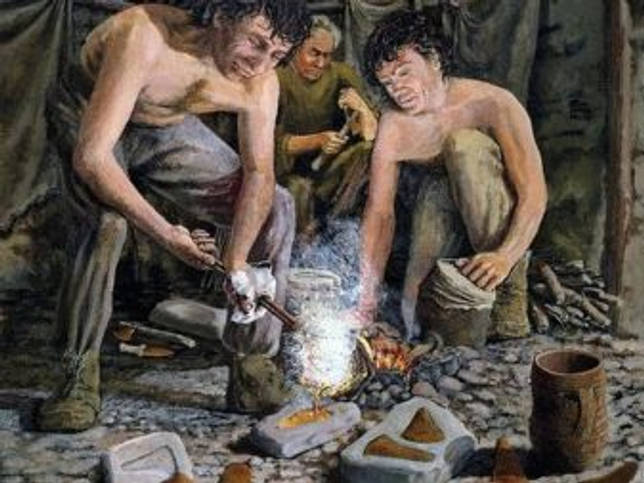

Литье латуни, как и бронзы, появилось 12 тысяч лет назад. Сначала из данных материалов изготавливали орудия труда и украшения, позднее посуду и предметы домашнего быта. Изделия из бронзы и вещи из латуни имели широкое применение во всех сферах жизни. Первые методы изготовления бронзы и латуни зародились в античную эпоху в век классицизма. Многие шедевры искусства той эпохи мы можем созерцать и по сей день. На данный момент эти легкоплавкие сплавы используются в основном для изготовления декоративных вещей для декора и произведений искусства.

Медные сплавы с добавлением металлов широко применяются в производстве:

- скульптур и сувениров;

- решеток и других элементов ограждений;

- заборов и калиток;

- деталей интерьера;

- в отделке люстр и бра.