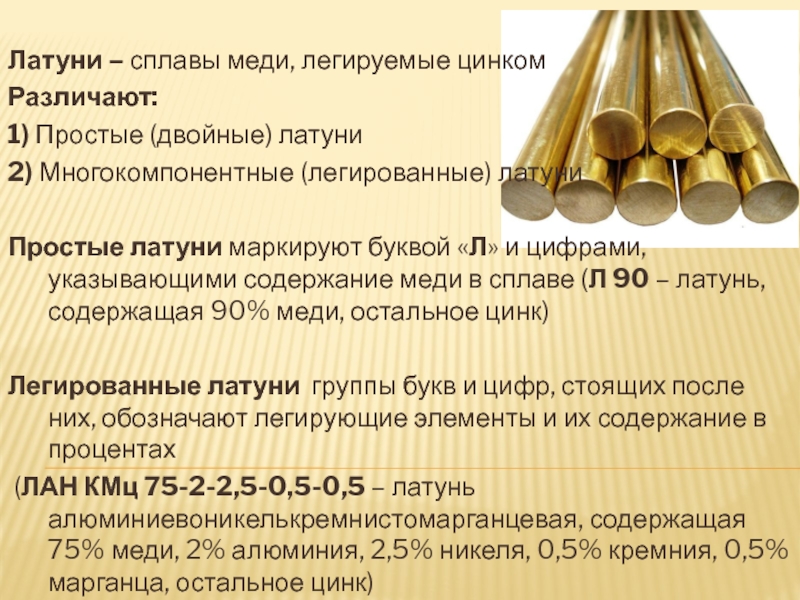

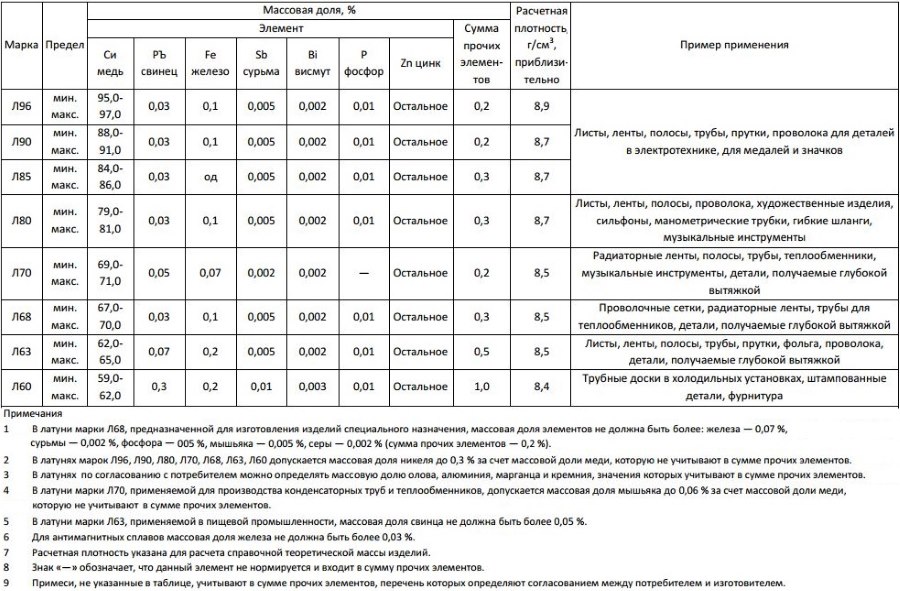

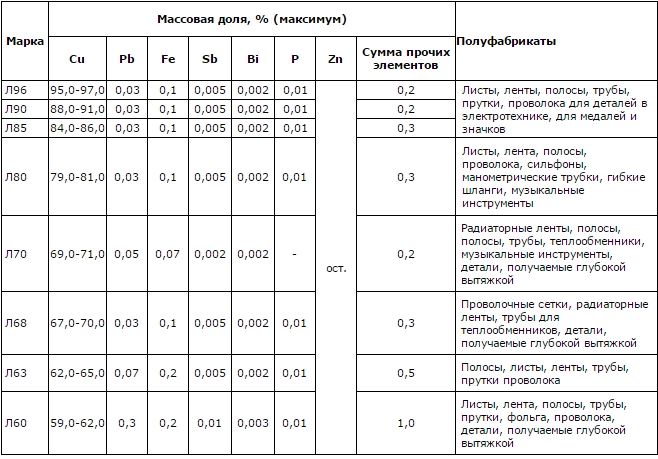

Классификация латуней

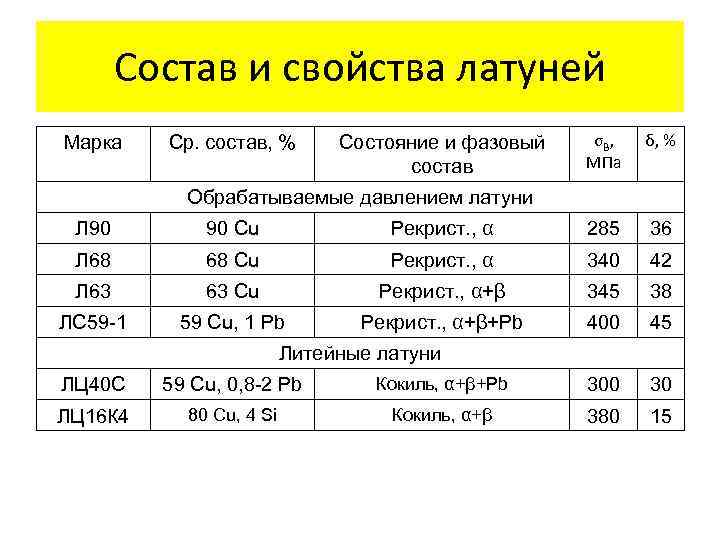

В зависимости от химического состава различают:

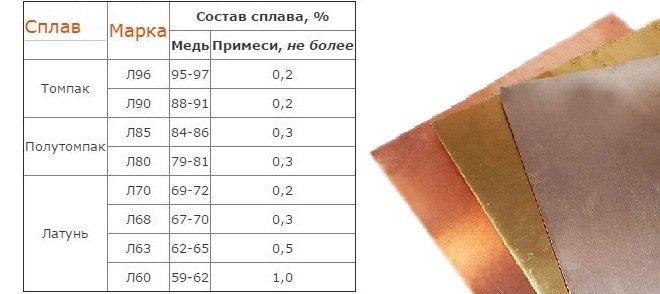

- Простые (двухкомпонентные) латуни . В их составе только медь и цинк. Маркируются простые латуни буквой «Л» и цифрой, которая обозначает соотношение меди в процентах. Например: в состав Л85 входит 85% меди и 15% цинка.

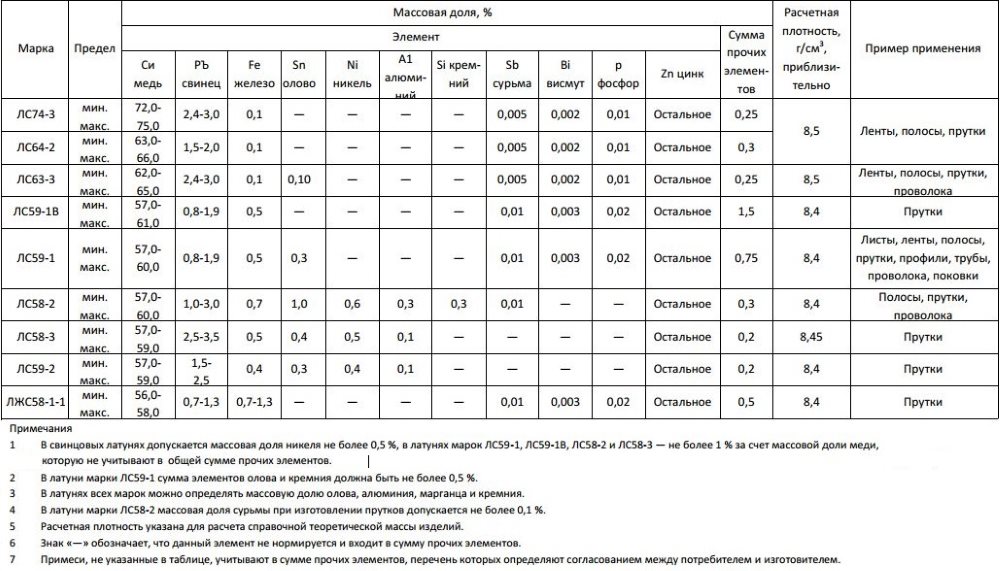

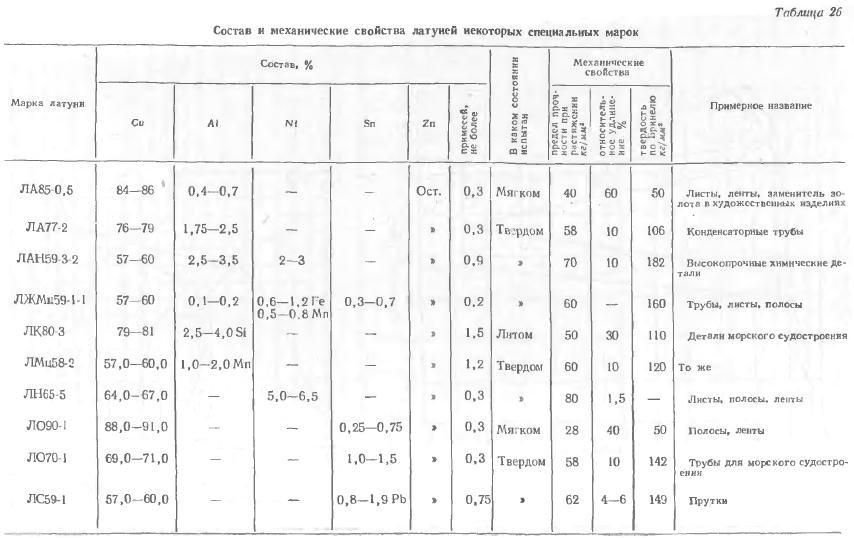

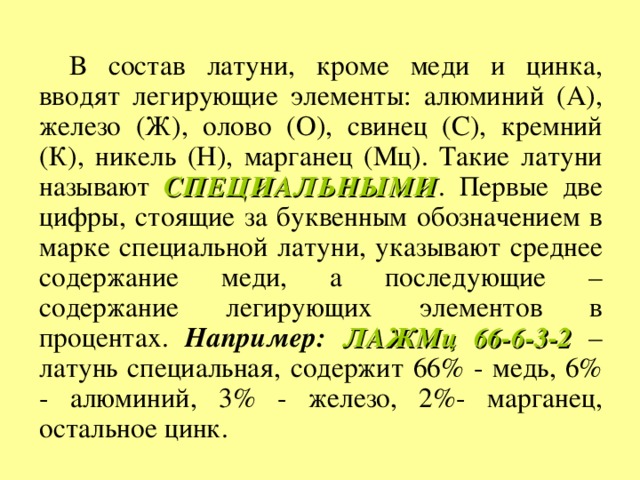

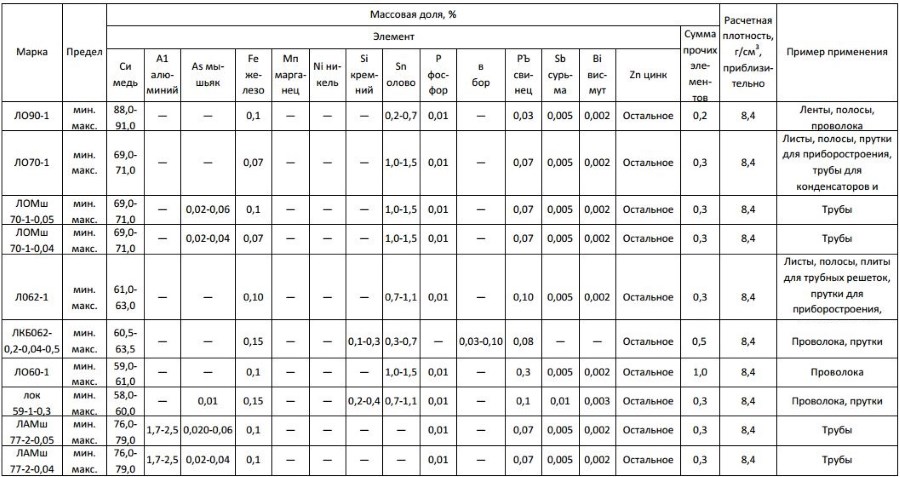

- Специальные (многокомпонентные) латуни . Они содержат медь, цинк, свинец, алюминий, железо и другие элементы, улучшающие основные свойства материала. Такие элементы называются легирующими. Маркируются специальные латуни буквой «Л», а также буквами и цифрами, обозначающими легирующие дополнительные элементы и их количество в процентах. Например: ЛА77-2 содержит 77% меди, 2% алюминия и 21% цинка.

Специальные латуни подразделяются на классы, названные по главному легирующему элементу (марганцевые, алюминиевые, кремнистые, оловянные, никелевые, свинцовые).

По степени обработки латуни бывают:

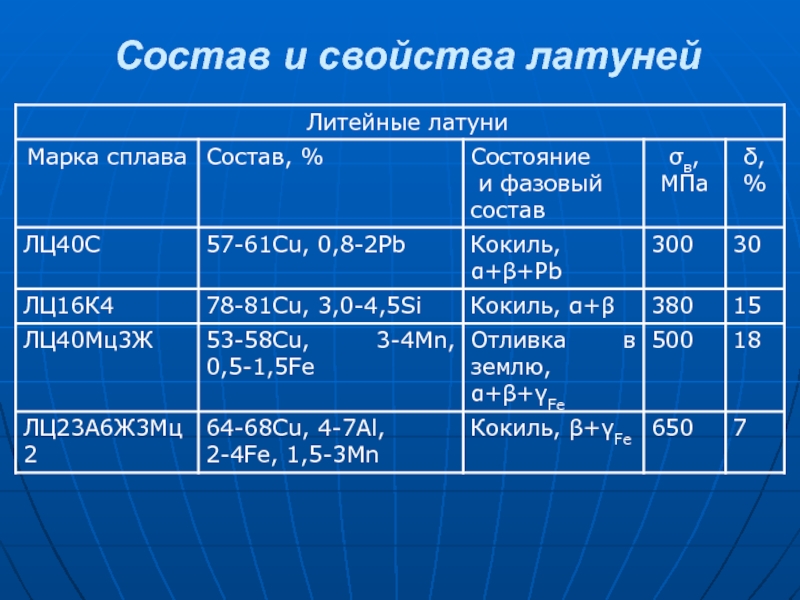

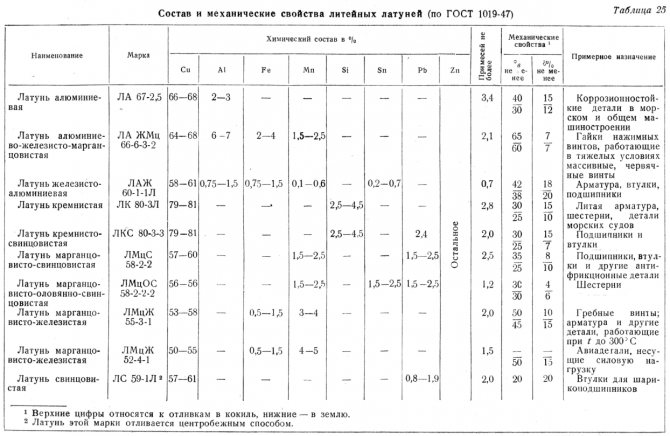

• деформируемые (латунная лента, проволока, труба, латунный лист);• литейные (арматура, подшипник, детали приборов).

Как влияют легирующие присадки

Легирующая – это присадка к сплаву, изменяющая его состав и, как следствие, придающая ему какие-то новые свойства, или повышающая или снижающая уже имеющиеся свойства. Для снижения потерь металла с поверхности расплава, в него добавляют алюминий образующаяся при этом оксидная плёнка, и выполняет защитную роль. Чтобы увеличить прочность и улучшить антикоррозионные качества, в сплав добавляют магний, отдельной позицией или вместе с алюминием и железом. Причём на плотность металла присадки практически не влияют.

Легирующая – это присадка к сплаву, изменяющая его состав и, как следствие, придающая ему какие-то новые свойства, или повышающая или снижающая уже имеющиеся свойства. Для снижения потерь металла с поверхности расплава, в него добавляют алюминий образующаяся при этом оксидная плёнка, и выполняет защитную роль. Чтобы увеличить прочность и улучшить антикоррозионные качества, в сплав добавляют магний, отдельной позицией или вместе с алюминием и железом. Причём на плотность металла присадки практически не влияют.

Добавка в расплав никеля исключает проявления отрицательных моментов в части окислительных процессов. Улучшить пластичность, ковкость сплава и условия его резки удаётся введением в состав латуни такой присадки, как свинец. Кремний в сочетании со свинцом улучшает скольжение до такой степени, что легированный этой присадкой сплав вполне может использоваться на равных с оловянной бронзой. При этом кремний, добавленный без других присадок, конкретно повышает твёрдость и прочность латуни. Если металл планируют использовать на корабле, к нему присаживают олово, придающее стойкость к солёной воде.

Что такое латунь

Основными компонентами сплава латуни является медь и цинк. Пропорциональные составляющие этих металлов могут быть разные. Количество цинка колеблется. Минимальное его значение составляет 20 %. Максимальное достигает 50%. При этом сплав меняет свой цвет: бывает золотистым, желтым или зеленым.

Процентный показатель цинка настолько важен, что способен изменять характеристику материала. Это относится к его пластичности и твердости.

Структура и состав

Состав сплава формируется из фаз:

- Альфа-фаза. Содержание цинка до 35 %

- Бета-фаза. Присутствие цинка до 50 %. Также в состав входит олово — 6 %.

В некоторых случаях присутствует одна альфа-фаза. В зависимости от изменения процентного состава основных компонентов, структура латуни может состоять одновременно из 2 фаз — альфа и бета.

В химический состав латуни, кроме меди и основного легирующего элемента цинка, входят добавки. Сюда относятся легирующие элементы: алюминий, железо, марганец, свинец, кремний, никель. Они составляют небольшой процент соединения. Каждый из них влияет на показатели характеристик материала.

Свойства и характеристики

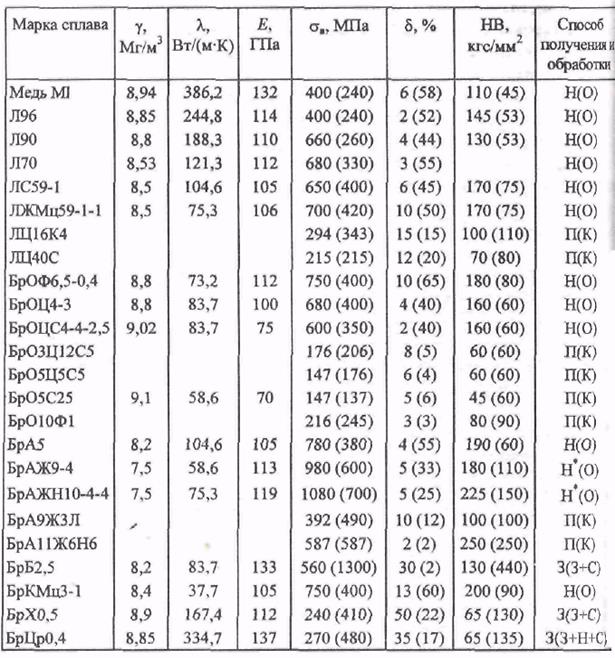

Основным качеством в характеристиках латуни является ее коррозионная стойкость. Но она обладает и другими свойствами:

- Способность сплава противостоять агрессивным средам, особенно после покрытия поверхности лаком.

- Прочность латуни.

- Пластичность сплава.

- Возможность материала поддаваться обработке давлением. Процесс ведется как в горячем виде при высоких температурах, так и в холодном.

- Сплав можно подвергать контактной сварке и пайке.

- Теплопроводность, которая повышается с увеличением процентного содержания меди.

- Температура плавления, которая составляет 880–950 градусов. При меньшем добавлении цинка, температура плавления снижается.

- Материал обладает немагнитными свойствами.

Основным фактором твердости и пластичности соединения является цинк. Увеличение его количественного содержания напрямую связано с повышением прочностных характеристик. Пластичность же возрастает только до количественного содержания цинка 36%. При последующем его увеличении до 45 % идет снижение этого показателя.

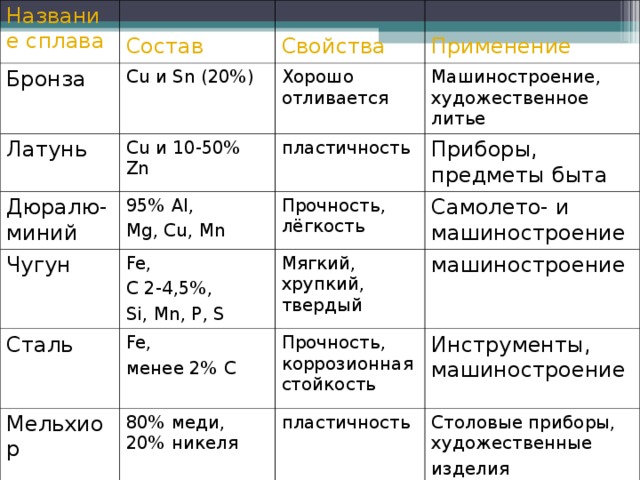

На эксплуатационные характеристики оказывают действия легирующие добавки. Их влияние указано в таблице:

Название легирующего элемента | Влияние на характеристики латуни |

| Кремний | Большое его присутствие ведет к снижению твердости латуни. |

Свинец | Улучшает антифрикционные свойства. |

| Марганец, алюминий и олово | Усиливает сопротивление к разрыву. Идет повышение коррозионной стойкости. |

Никель | Уменьшает риск растрескивания материала. Сплав приобретает своеобразный цвет. Такое соединение называется «белая латунь». |

| Мышьяк | У материала появляется возможность работать в жидких, пресных средах. |

Маркировка

Существует 2 разновидности сплавов:

- Двухкомпонентные. Основные составляющие — медь и цинк. Маркируются буквой Л. Дальше стоят цифры, указывающие количество меди процентах. Л60: содержит меди 60 %, а оставшиеся 40% — цинк.

- Многокомпонентные. Кроме основных составляющих добавляются еще легирующие элементы. Так же впереди стоит буква Л. Потом следует перечисление добавок. В конце пишутся через черточку цифры, указывающие на процентное содержание каждой из составляющих. Количество цинка не указывается, а рассчитывается. Например: Марка ЛАЖМц66-6-3-2 имеет 66 % Cu, 6 %Al, 3 % Fe и 2 % Mn. Путем расчетов определяется количество цинка равное 23%.

Плюсы и минусы

Латунный сплав обладает характеристиками, которые в одном случае служат положительным моментом, а в другом отрицательным. Состоят они в следующем:

- Небольшой вес. Это качество вместе с высокой прочностью используется в определенных отраслях промышленности.

- Сплав обладает хорошей пластичностью.

- Невысокая стоимость.

- Коррозионная стойкость уменьшается с увеличением количества меди.

- Показатели теплопроводности ниже, чем у чистой меди и бронзы.

Свойства латуни

Температура плавления латуни составляет 880–950 °C, причём, чем выше содержание цинка, тем ниже будет температура плавления. Она отлично поддаётся обработке давлением, имеет высокие механические свойства, неплохую устойчивость к коррозии. Однако, например, бронза выигрывает у латуни в прочности и коррозийной устойчивости. А также она неустойчива в морской воде, углекислых растворах и в органических кислотах. Неприятным свойством сплава является его потемнение на открытом воздухе, для предотвращения этого латунные изделия покрывают лаком. Латунные детали не теряют пластичность при понижении температуры, что делает их хорошим конструкционным материалом.

Латунь и медь очень схожи внешне, и непрофессионалу будет сложно разграничить их. Первая имеет повышенную твёрдость и износоустойчивость, но является менее тугоплавкой. При этом латунный сплав значительно удобнее в обработке за счёт высокой ковкости и вязкости. Он превосходит медь и по коррозийной стойкости, причём более высокая температура повышает скорость образования коррозии, источником которой могут стать высокая влажность, повышенное содержание аммиака и сернистого газа в воздухе. Для её предупреждения латунные изделия подлежат обжигу при низких температурах после обработки.

Свойства отдельных видов латуней

Деформируемые латуни — такие сплавы, в которых содержание цинка менее 10%, их ещё называют томпак. Томпак пластичен, не ржавеет и обладает низкой силой трения. Томпак хорошо сваривается со сталью и имеет золотистый оттенок.

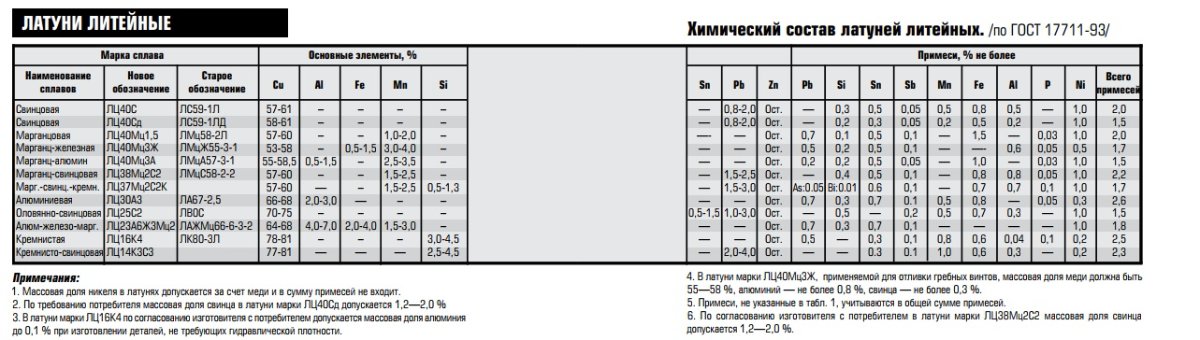

Литейная латунь предназначена для создания изделий путём литья. Содержание меди в ней варьируется от 50 до 80%. Такой сплав не подвержен ржавчине, не подвержен деформации посредством трения с другими материалами, хорошо сопротивляется силовому внешнему воздействию (высокие механические свойства), не имеет склонности к распаду. А также, благодаря жидкому состоянию, металл удобен в обработке, что позволяет залить его в любую форму.

Автоматная латунь — сплав, обязательным элементом которого является свинец, позволяющий получать короткую стружку при обработке изделия в автоматизированном режиме, что снижает износ разделяющего механизма, повышая скорость работы.

Влияние легирующих элементов на свойства сплава

Легирующий элемент — такой элемент, который добавляется в металл, для изменения его структуры и химического состава.

- За счёт алюминия достигается снижение летучести сплава, так как на поверхности расплавленной латуни появляется защитный слой из оксида алюминия.

- Магний используют, как правило, в сочетании с железом и алюминием для достижения повышенной прочности и коррозийной стойкости изделия.

- Никель защищает сплав от отрицательного влияния процессов окисления

- Свинец является самым распространённым легирующим элементом, который повышает пластичность и ковкость, а также качество резки металла.

- Кремний влияет на прочность и твёрдость сплава, а в сочетании со свинцом повышает антифрикционные свойства, что делает такой сплав конкурентноспособным даже с оловянной бронзой.

- Добавление олова обусловлено использованием латуни в морской воде, так как оно повышает прочность и антикорозийность металла.

Химический состав и особенности внутренней структуры

Чтобы хорошо разбираться в характеристиках латуни, важно понимать, какими свойствами обладают химические элементы, из которых она состоит. Такими элементами, как уже говорилось выше, являются медь и цинк

Классификация латуней по химическому составу

Медь – это один из первых металлов, которые человек начал использовать для изготовления изделий различного назначения. Данный элемент, входящий в 11-ю группу IV периода таблицы Менделеева, имеет атомный номер 29 и обозначается как Cu (сокращение от Cuprum). Медь, которая является переходным металлом, отличается высокой пластичностью и красивым светло-золотистым цветом. При образовании оксидной пленки металл приобретает не менее красивый желтовато-красный оттенок.

Цинк – второй основной элемент в химическом составе латуни – также является металлом, который, в отличие от меди, не встречается в природе в чистом виде. Цинк, имеющий атомный номер 30, входит в побочную подгруппу 2-й группы IV периода таблицы Менделеева. Данный металл, производить который начали еще в XII веке в Индии, отличается высокой хрупкостью в нормальных условиях. Без оксидной пленки, которая появляется на металле при его взаимодействии с открытым воздухом, его поверхность имеет светло-голубой цвет. Обозначается данный металл символом Zn (сокращение от Zincum).

Так выглядит микроструктура отшлифованной латунной поверхности под 400-кратным увеличением

Структура латуни в зависимости от содержания в его составе основных компонентов может состоять из одной α- или одновременно α+β-фаз. Такие состояния, которые может принимать внутренняя структура сплава, отличаются следующими особенностями:

- α-фаза – это раствор меди и цинка, характеризующийся высокой стабильностью, в котором молекулы основного металла (меди) имеют гранецентрированную кубическую решетку;

- α+β-фаза – также стабильный раствор, в котором медь и цинк содержатся в соотношении 3:2 (в таком растворе молекулы меди имеют простую элементарную ячейку).

Микроструктура α +β-латуни имеет меньшую пластичность и большую твердость, чем структура α-латуни

В зависимости от температуры нагрева в латуни происходят следующие структурные преобразования.

- При нагревании латуни до высоких температур атомы в ее β-фазе, имеющей широкую область гомогенности, отличаются неупорядоченным расположением. В таком состоянии нагрева β-фаза латунного сплава отличается высокой пластичностью.

- При незначительном нагреве латунного сплава (454–468 ° ) в нем формируется фаза, имеющая обозначение β’. Особенностью такой структурной фазы, которая отличается высокой твердостью и, соответственно, хрупкостью, является то, что атомы меди и цинка в ней располагаются упорядоченно.

Пластичность латуней с двухфазной структурой можно повысить, если нагреть их выше температуры, при которой происходит β’-превращение (700 ° ). В таком состоянии в структуре сплава преобладает только одна β-фаза, соответственно, он отличается высокой пластичностью. Однако даже однофазные латуни с хорошей пластичностью могут практически не обрабатываться методами пластической деформации. Это происходит в температурном интервале их нагрева до 300–700 ° , который получил название зоны хрупкости.

Содержание цинка в латуни влияет на электропроводность сплава

На то, какими механическими свойствами обладает латунь той или иной марки, значительное влияние оказывает содержание цинка в ее химическом составе. Так, если содержание данного химического элемента составляет до 30%, то одновременно повышаются как прочность, так и пластичность сплава. Дальнейшее повышение содержания цинка приводит к тому, что латунь становится менее пластичной (усложнение α-фазы), а затем и более хрупкой (формирование в структуре латуни β’-фазы). Прочность латуни увеличивается до того момента, пока цинка в ее составе не будет 45%, с дальнейшим увеличением количества данного элемента латунь становится и менее прочной, и менее пластичной.

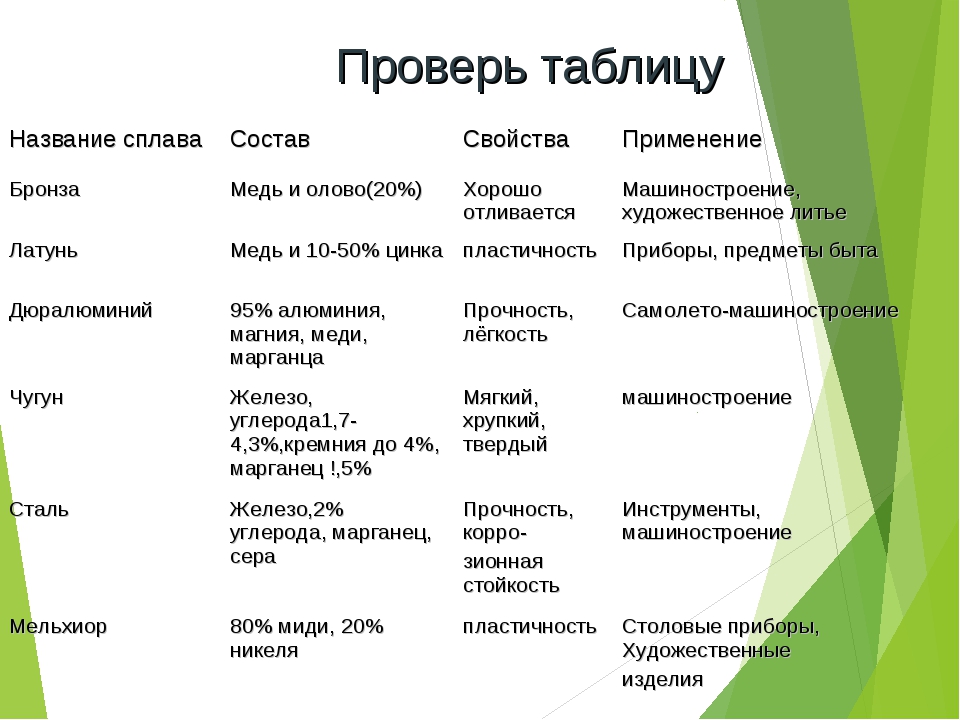

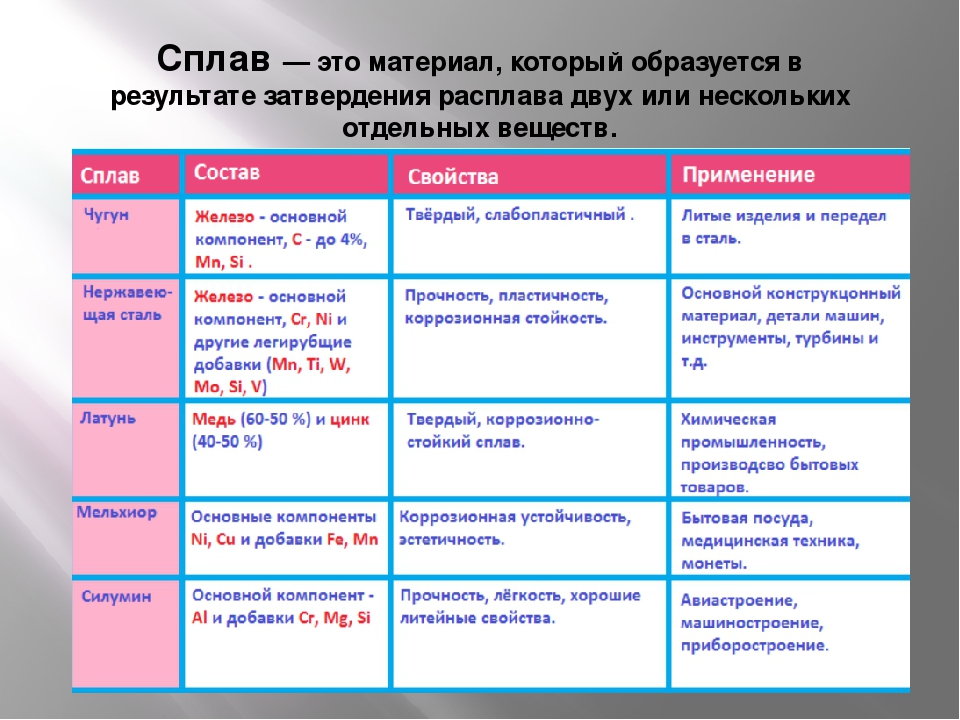

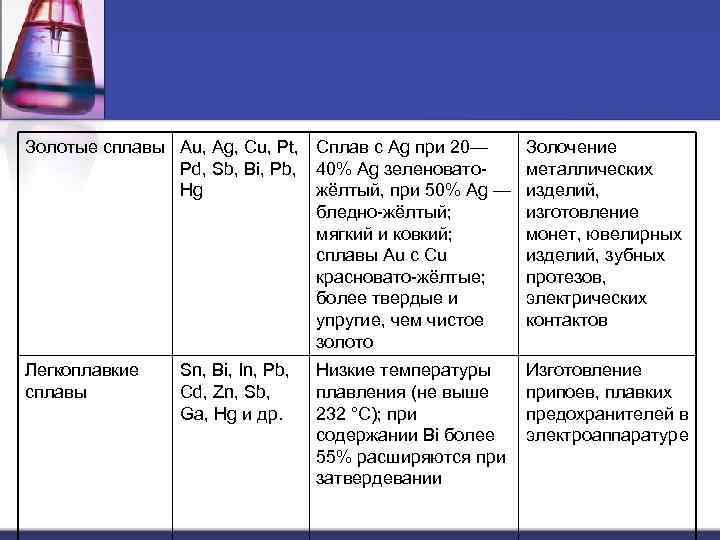

Самые популярные сплавы металлов

В производственных процессах металлы в первозданном виде используются довольно редко. Для улучшения физико-химических свойств в их состав добавляют другие элементы. Но кроме добавок, существует большое количество сплавов – металлических материалов которые состоят из двух и более химических элементов.

Всего в промышленности и народном хозяйстве применяется более 5 000 различных сплавов. Сплавы являются основными конструкционными материалами. В промышленности наибольшее распространение получили сплавы на основе железа и алюминия.

По способу производства различают порошковые и литые сплавы. Литой сплав получается путем смешивания компонентов в жидком состоянии с последующей кристаллизацией. А компоненты порошкового сплава сначала смешивают, а потом запекают полученную смесь при высокой температуре.

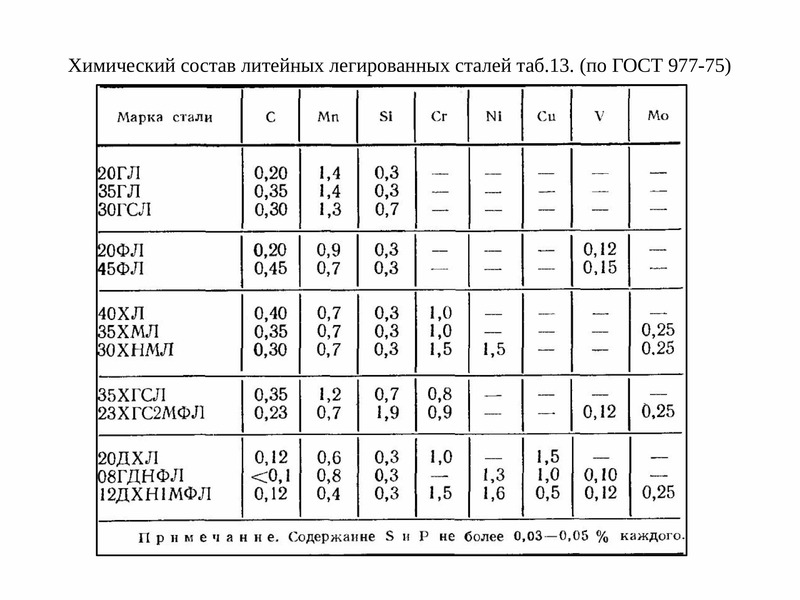

Также сплавы разделяются на черные и цветные. Черные сплавы – это сплавы, в которых основным компонентом является железо. Наиболее востребованные черные сплавы – сталь и чугун. Оба эти сплава имеют два основных компонента – железо и углерод, но в стали содержится углерода намного меньше. Чугун более дешевый в производстве материал, к тому же довольно хрупкий, и применяется он в основном для изготовления изделий, не требующих пластичной обработки. Сталь напротив, отлично плавится, и поэтому получила более широкое распространение в промышленности. Кроме этого, благодаря легированию сталей, удалось значительно улучшить их эксплуатационные свойства. Сейчас сталь – наиболее востребованный в промышленности сплав.

Также очень распространены конструкционные сплавы на основе алюминия. Самым известным из них является дюралюминий. Этот сплав помимо основного элемента – алюминия, включает в себя медь, магний и марганец. Долевая часть всех этих компонентов не превышает 7%. Благодаря своей высокой прочности и малому весу, дюралюминий получил широкое применение в авиационной промышленности, ракетостроении и машиностроении.

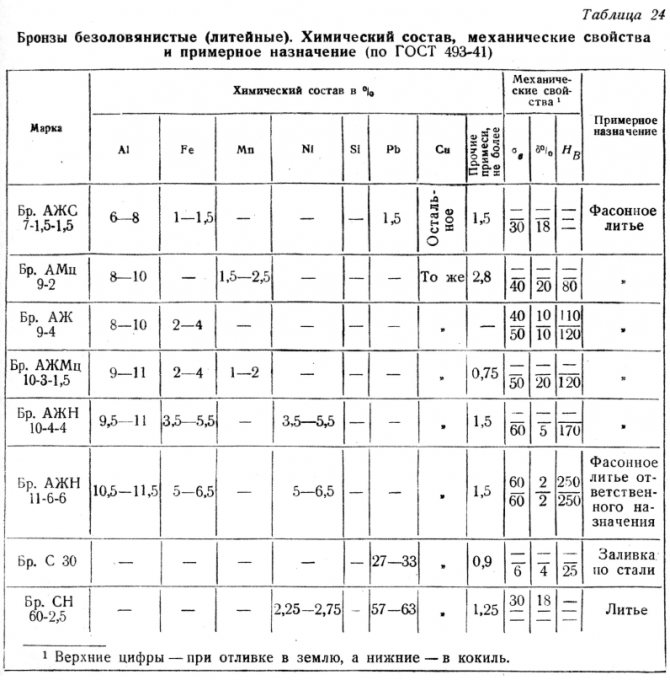

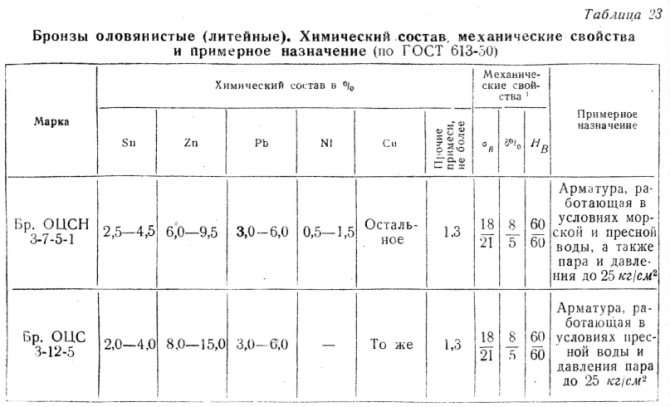

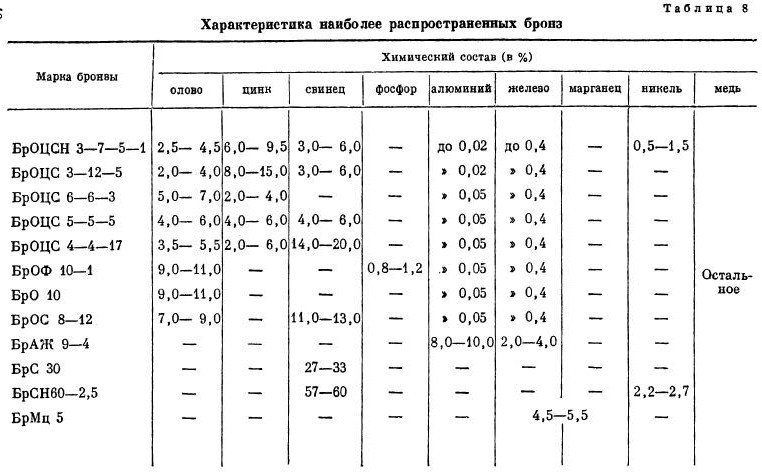

Из цветных сплавов, помимо дюралюминия необходимо выделить бронзу и латунь. Бронза – самый первый сплав, который стал известен человечеству. Этот материал состоит из меди и олова. Олово здесь выступает в качестве легирующего элемента. Изобретение бронзы в корне изменило жизнь человечества, ведь на смену медному веку – пришел бронзовый. И на протяжении нескольких тысяч лет, бронза была самым востребованным материалом. После открытия стали, бронза утратила свое доминирующее значение. Сейчас этот сплав применяется в приборостроении, машиностроении и для изготовления предметов повседневного обихода.

Еще один известный сплав на основе меди – латунь. Только в качестве легирующего элемента здесь выступает цинк. Латунь долгое время использовалась в качестве заменителя золота, а сейчас широко применяется в приборостроении. Из латуни изготавливают различные детали химической аппаратуры, самолетов, судов, автомобилей.

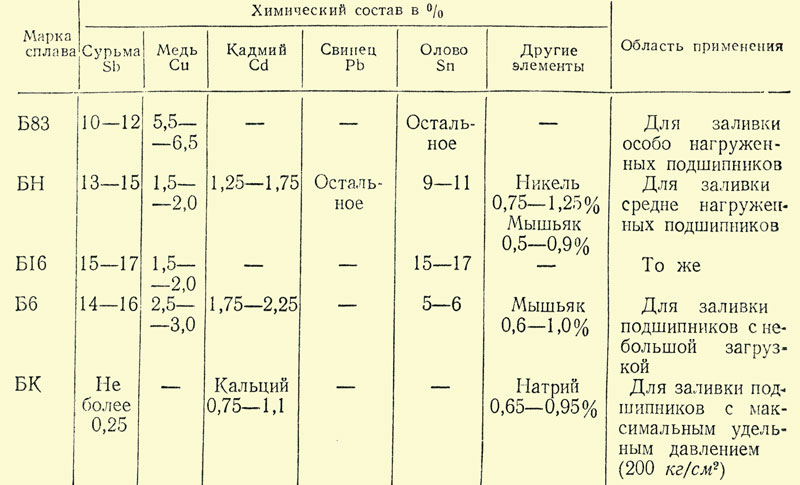

Кроме вышеперечисленных широко применяются еще несколько сплавов. Для производства корпусов подшипника используются баббиты – сплавы свинца и олова. Для производства украшений и предметов домашнего обихода применяется мельхиор – сплав меди и никеля. Для изготовления режущих инструментов применяют сплав карбида вольфрама и кобальта – победит.

Виды медно-никелевых сплавов

Легированный сплав меди никелем образует большое количество твердых растворов, которые делятся на несколько групп:

- конструкционные;

- электротехнические;

- ювелирные.

Основные характеристики конструкционных медно-никелевых сплавов: высокая твердость, сопротивление стиранию, коррозионная стойкость. Вместе с никелем используют марганец, хром, алюминий, цинк и другие компоненты.

В электротехнических сплавах содержание марганца может превосходить никель. Сплавы обладают стабильным сопротивлением, высокой токопроводностью.

К декоративным относятся соединения меди и никеля, хорошо поддающиеся разным видам обработки: резанию, деформации. Они обладают высокой жидкотекучестью.

Константан

Сплав маркируется — МНМц 40-1,5. Такое обозначение говорит о том, что в нем около 40% никеля. Константан относится к электротехническим материалам. Имеет высокое омическое сопротивление и малое линейное расширение при нагреве.

Пластичный материал хорошо обрабатывается прокаткой. Из константана делают проволоку и лист для термоэлектродов, преобразователей.

Копель

Медно-никелевый сплав с высокой термической устойчивостью, маркируется МНМц 43-0,5. Дополнительный легирующий компонент — марганец. Выпускается в виде проволоки различных диаметров. Используется для изготовления компенсационных проводов и низкотемпературных преобразователей. Устойчив к воздействию кислой среды, работает в инертных газах.

Основное свойство — высокая стабильность сопротивления при изменении температур. Относится к жаростойким материалам. Устойчиво сохраняет свои характеристики при температуре до 600⁰.

Проволока

Нейзильбер

Ювелирный медный сплав с содержанием никеля 15% и цинка в пределах 20%. Никель придает сплаву белый цвет с зеленоватым или голубым отливом.

Немецкие химики изобрели сплав, как дешевый заменитель белого золота, не отличающийся от него внешне. Нейзильбер получился более твердым, устойчивым к влаге и пару. Не темнеет и не теряет своих декоративных свойств. В Европе использовался для изготовления наград и бижутерии. В настоящее время из него делаются медали, ордена, лады для гитар и хирургические инструменты.

Куниаль

Сплав выпускается в 2 вариантах и в конце маркировки имеет буквы А и Б. Оба вида сплава обладают коррозийной стойкостью. При повышенных температурах склонен к растрескиванию.

Куниаль-А легируется дополнительно алюминием, кобальтом и железом. Производится в виде прутков.

Куниали-Б — в меди растворяют только никель, содержание остальных веществ в сумме составляют не более 1%. Из материала изготавливают полосы для пружин и рессор.

Манганин

В этом сплаве кроме меди и никеля присутствует 13% марганца. Имеет красивый золотисто-красный цвет. Манганин может содержать железо. Он относится к изначально состаренным сплавам — приобретает свои механические свойства после термической обработки. Обладает электрической стабильностью при изменении температуры.

Манганин применяется в электроизмерительных приборах высокой точности, для создания эталонов.

Существует и другой состав сплава, в котором медь заменена серебром. Технические характеристики практически не отличаются. Белый Манганин значительно дороже.

Монель

Кроме меди и никеля в сплав добавляют марганец и железо. Монель назван в честь руководителя американской химической лаборатории, где разрабатывался сплав. Материал устойчив к коррозии, пластичен и прочен. Обладает высокой устойчивостью к воздействию кислот, щелочей. Маркируется — НМЖМц28-2,5-1,5.

Монель применяется при изготовлении приборов, оборудования химической, нефтяной промышленности. Используется в аппаратостроении, медицине и судостроительной промышленности для изготовления антикоррозионных деталей.

Сплав высокопластичный, легко обрабатывается в холодном и горячем состоянии. Механическая обработка возможна только на низких оборотах.

Мельхиор

Белый твердый сплав содержит меди в пределах 70–90%. Относится к ювелирным составам. Кроме никеля имеет легирующие вещества:

- 0,8% железа;

- 1% марганец.

Обладает высокой коррозионной устойчивостью в морской соде и среде газов. Температура плавления в пределах 1150–1230⁰, не зависит от соотношения составляющих.

Наиболее распространенные марки мельхиора — МНЖМц30-1-1 и МН16. Свои технические характеристики получает после отжига. Относится к группе изначально состаренных сплавов.

Из мельхиора делают ложки, вилки, столовую посуду, различные украшения. Он хорошо поддается обработке, резьбе, чеканке. Из него изготавливают хирургические инструменты, монеты, медали.

Расшифровка

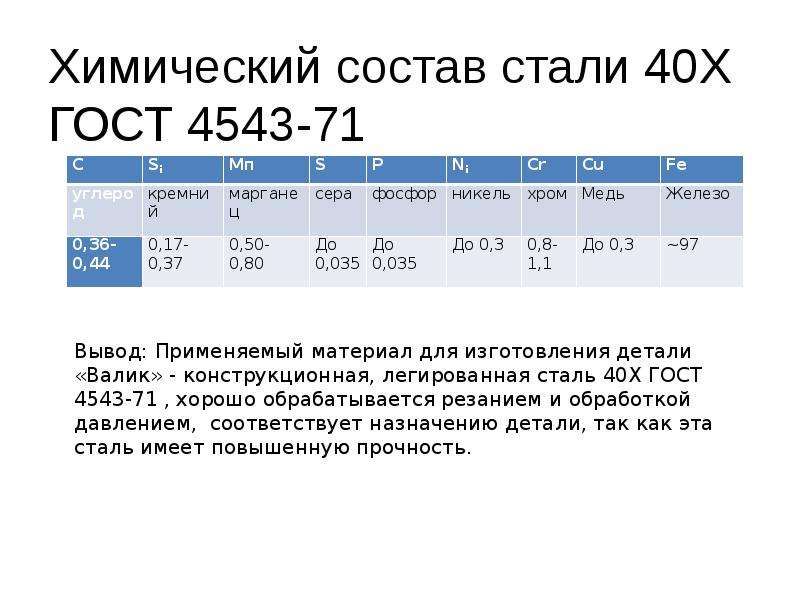

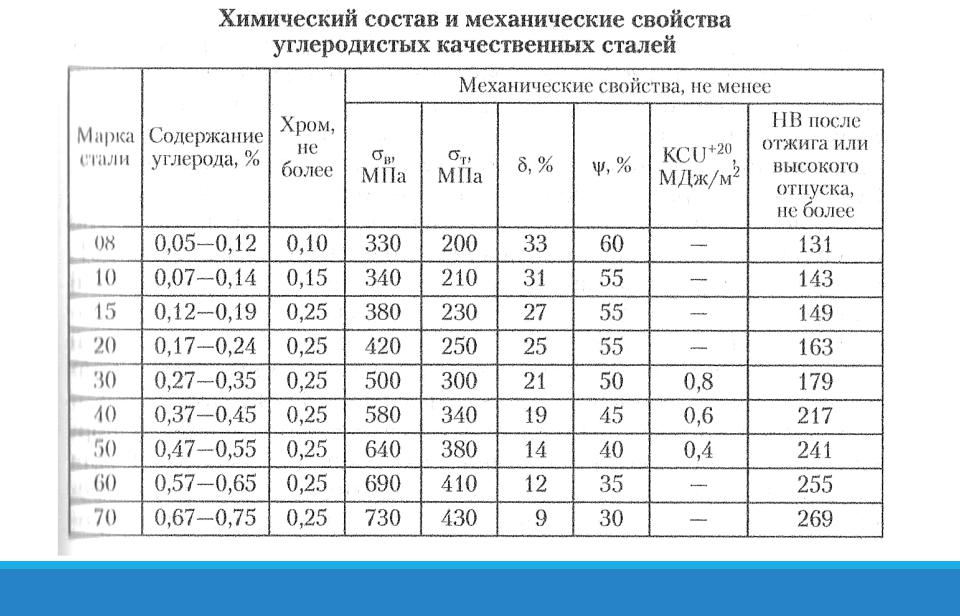

Сталь 20 относится к группе высококачественных конструкционных сталей. Высококачественная означает более строгие требования к химическому составу шихты, процессам выплавки и разливки.

Сталь 20 включает в себя следующие химические элементы:

- Углерод (0,2%). Цифра 20 в названии сплава отображает содержание данного компонента в сотых долях процента. Углерод ответственен за упрочнение. Увеличение его в составе приводит к повышению твердости и прочности. Обратным эффектом является параллельное уменьшение пластичности.

- Кремний (0,17-0,35%). Основное назначение кремния – это удаление частиц водорода, кислорода и азота из состава сплава. Наличие данных газов в составе повышает пористость и количество газовых раковин, что сильно снижает прочность стали.

- Марганец (0,35-0,6%), как и кремний, — сильный раскислитель, но помимо этого активно способствует удалению серы. Он положительно влияет на качество поверхности сплава. Также снижает вероятность образования трещин во время горячей обработки давлением. Улучшает протекание процессов сварки и ковки.

- Никель (до 0,3%), хром (до 0,2%) и медь (до 0,3%) в целом положительно влияют как на механические, так и на коррозионностойкие характеристики стали. Но их содержание слишком мало, чтобы оказать какое-то серьезное воздействие на сплав.

- Фосфор (до 0,035%) и сера (до 0,04) относятся к вредным типам примесей. Их содержание является причиной повышенной хрупкости стали. Также сильно падает значение вязкости и, соответственно, устойчивости к ударным нагрузкам.

- Остальная часть химического состава приходится на железо.

По уровню раскисления сталь марки 20 делится на 3 спокойная, полуспокойная и кипящая.

- Спокойная сталь 20 получается в результате полного удаления кислорода из состава сплава. Осуществляется это с помощью введения таких элементов как кремний и марганец. Данный тип стали включает минимальное количество оксидов железа, которое и способствует «спокойному» (без выделения газов) застыванию сплава в ковше. Сталь получается плотная и однородная по составу. Лишь в верхней части образуется газовая раковина, которая благополучно удаляется в процессе механической обработки.

- Кипящая сталь 20 раскисляется только марганцем. Как результат, это становится причиной повышенного содержания закиси железа. Данное соединение при взаимодействии с углеродом образует углекислый газ. Как следствие, на поверхности расплавленного сплава начинают появляться газовые пузыри, создавая впечатление, будто сплав кипит. Данная сталь имеет высокую пористость. Ее химические компоненты неравномерно распределены по всему объему сплава. Все это приводит к резкому снижению механических характеристик, увеличению риска образования трещин и ухудшение свариваемости. Среди плюсов кипящей стали стоит отметить меньшую стоимость и безотходность производства.

Существует также полуспокойная сталь 20, которая по своим характеристикам представляет что-то среднее между двумя вышеописанными видами сталей.

Это интересно: Маркировка стали — марка 30ХГСА, расшифровка с разъяснениями

Как отличить в домашних условиях?

Бронза имеет достаточно разных отличий от других подобных металлов. Нет ничего сложного в искусстве «вычисления» данного материала. Разберем, как можно легко и просто отличить бронзу в домашних условиях.

- Бронза отличается от многих других сплавов высокой прочностью и жесткостью. Таким образом, металл легко отличить от меди или латуни. Достаточно буквально проверить материал «на зубок» – на поверхности бронзового сплава следов остаться не должно, как и в случае с надавливанием.

- Можно провести эксперимент с солевым раствором (200 г на 1 л воды). Медное изделие спустя 10-15 минут приобретет более насыщенный и броский оттенок, нежели бронзовая деталь.

- Прибегают к нагреву металла примерно до 600 градусов Цельсия (подобную температуру можно получить, используя специальную бензиновую горелку). Если поднести прибор, например, к латуни, на материале проявится темная пленка из оксида цинка. На бронзовом изделии она не будет видна.

- Если нагреть латунь, она будет гнуться. Если же такую операцию провести в отношении бронзы, она своих свойств и формы не поменяет. Если есть возможность и образец металла, его можно попробовать расплавить. Та же латунь станет гореть белым пламенем, раскидывая белоснежные хлопья, – таким образом происходит выгорание цинка.

- Отличить бронзу от латуни можно другим достоверным способом: поместите несколько стружек каждого из металлов в отдельные резервуары, а потом влейте туда разбавленную азотную кислоту (1 часть кислоты и 1 часть воды). Немного выждите, пока большая часть компонентов успеет раствориться. Далее нужно подогреть мензурки и довести растворы до состояния кипения. 30 минут нужно подержать их на маленьком огне. Жидкость, в которой находятся кусочки латуни, будет прозрачной, а в сосуде с бронзовой стружкой образуется белоснежный осадок из олова.

Цинковые сплавы

Сплавы на основе цинка отличаются низкими температурами плавления, стойкостью к коррозии и отличной обрабатываемостью. Они применяются в машиностроении, производстве вычислительной и бытовой техники, в издательском деле. Хорошие антифрикционные свойства позволяют использовать цинковые сплавы для вкладышей подшипников.

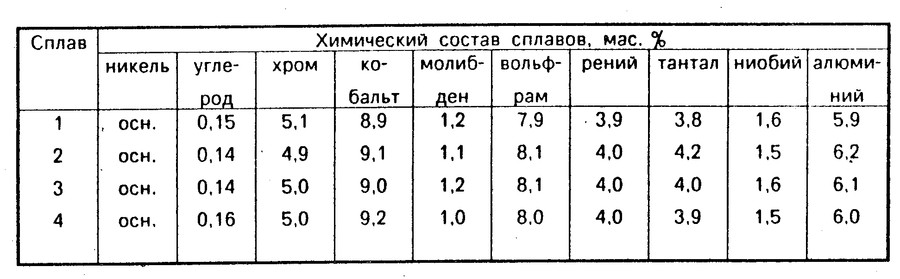

Титановые сплавы

Титан не самый доступный металл, он сложен в производстве и тяжело обрабатывается. Эти недостатки искупаются его уникальными свойствами титановых сплавов: высокой прочностью, малым удельным весом, стойкостью к высоким температурам и агрессивным средам. Эти материалы плохо поддаются механической обработке, но зато их свойства можно улучшить с помощью термической обработки.

Легирование алюминием и небольшими количествами других металлов позволяет повысить прочность и жаростойкость. Для улучшения износостойкости в материал добавляют азот или цементируют его.

Область применения титановых сплавов

Металлические сплавы на основе титана используются в следующих областях:

- аэрокосмическая;

- химическая;

- атомная;

- криогенная;

- судостроительная;

- протезирование.