Сведения о производителе учебного токарно-винторезного станка ТВ-9

Токарно-винторезный настольный станок ТВ-9 выпускается предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

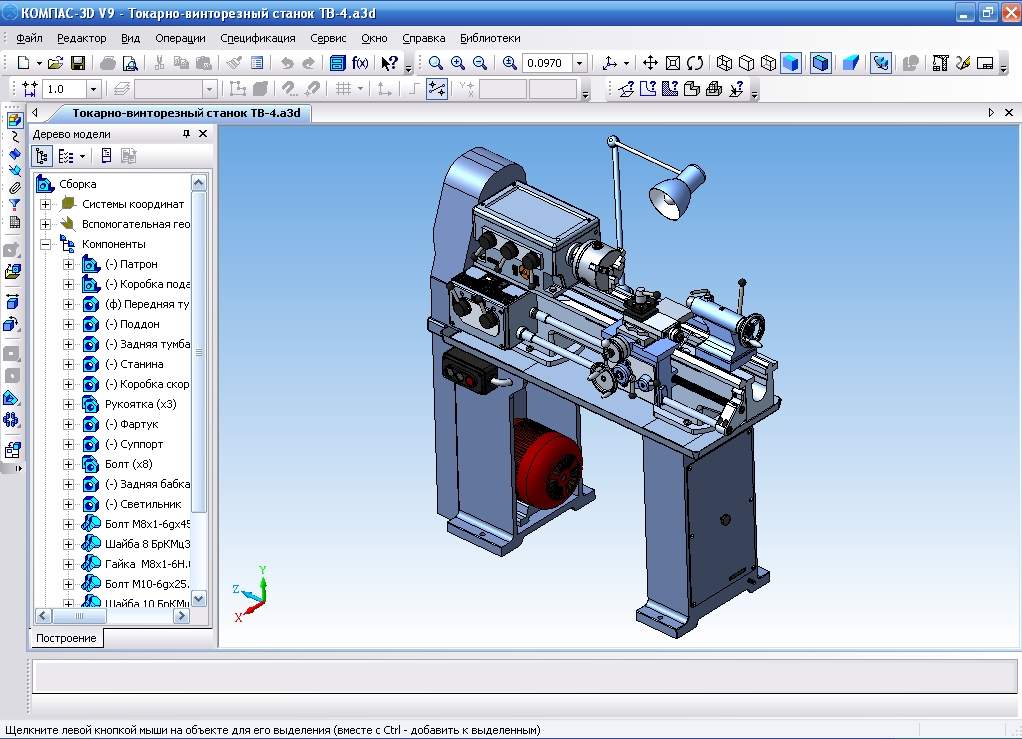

Производимые этой фирмой станки хорошо известны на российском рынке и ряд стран СНГ, благодаря первым моделям токарно-винторезных станков ТВ-4, ТВ-6. Модель ТВ-9, заслуженно пользуясь репутацией качественного и надежного оборудования. Важная особенность станка — экономичность и низкий уровень эксплуатационных расходов.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

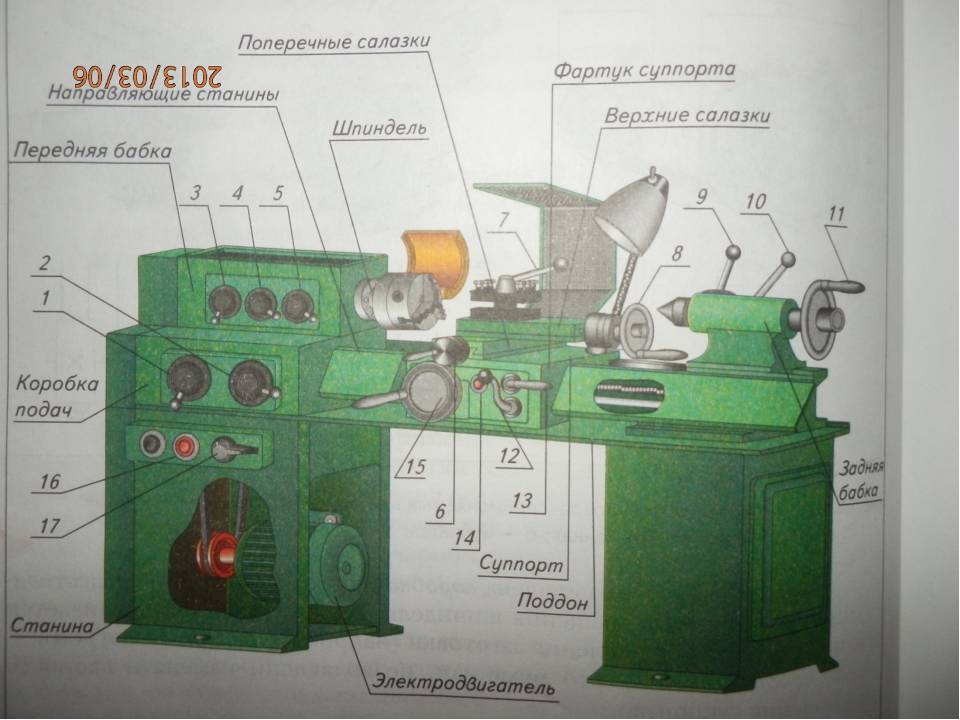

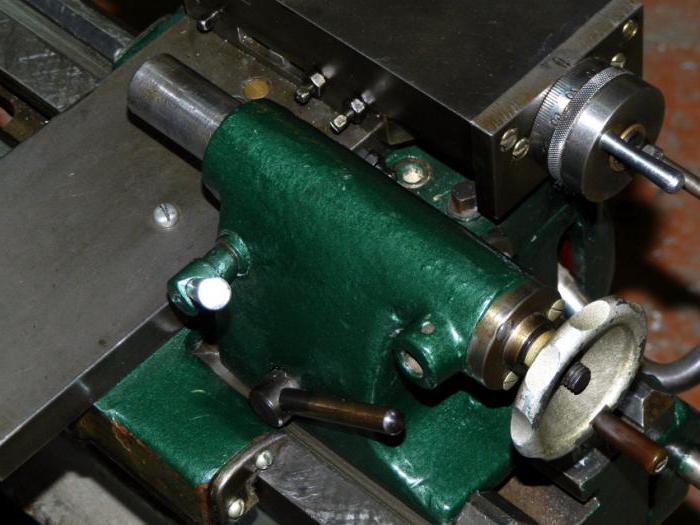

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

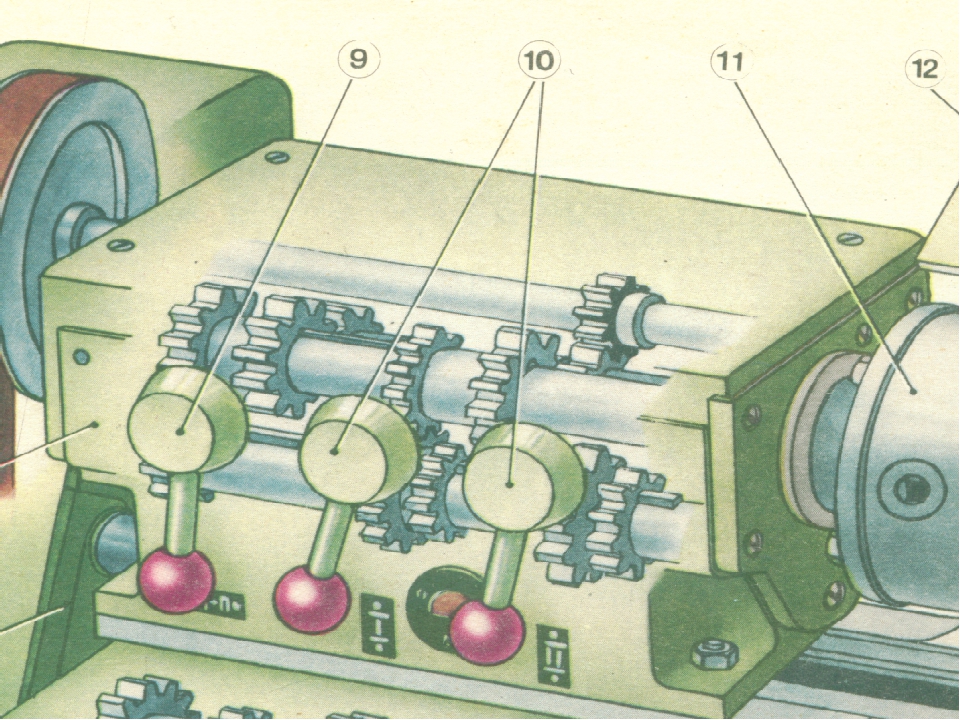

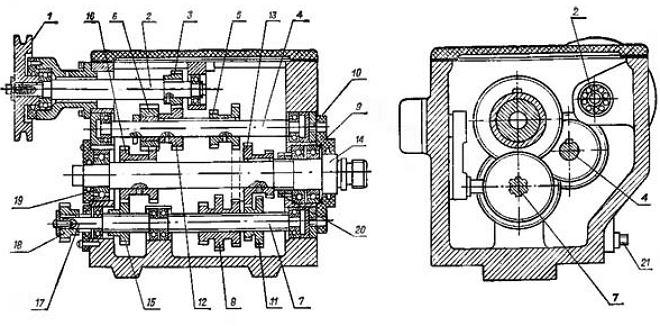

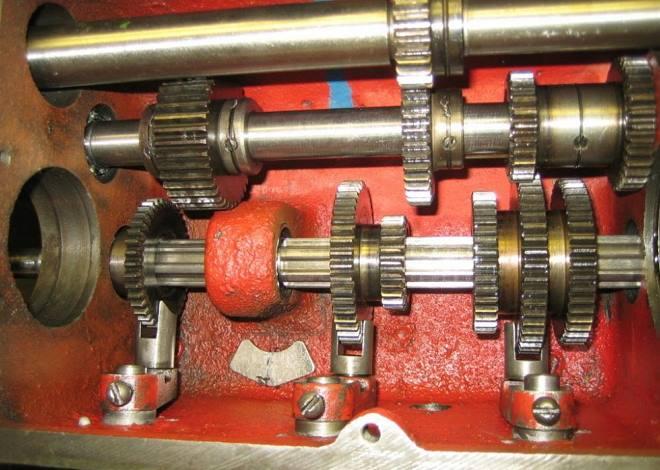

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

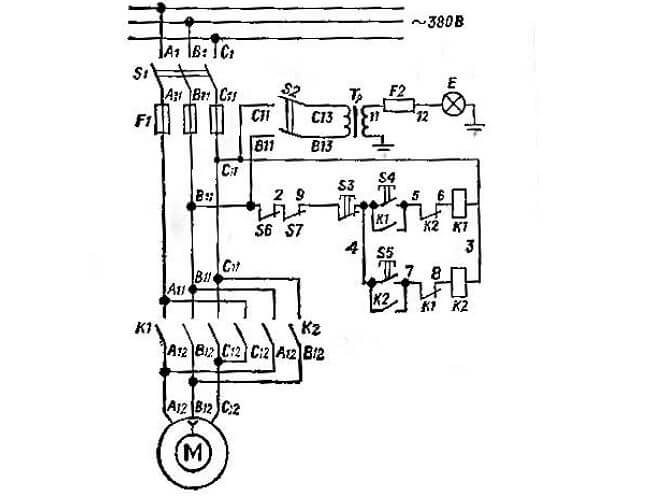

Электрический блок управления

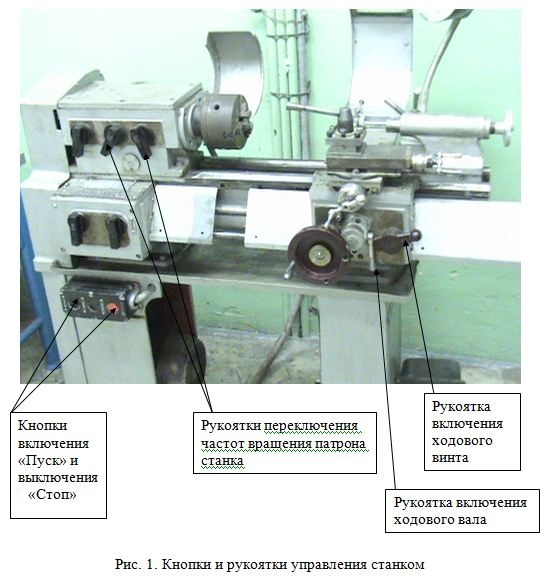

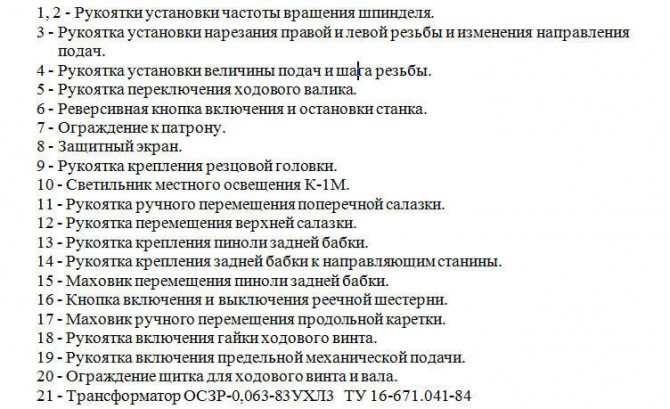

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

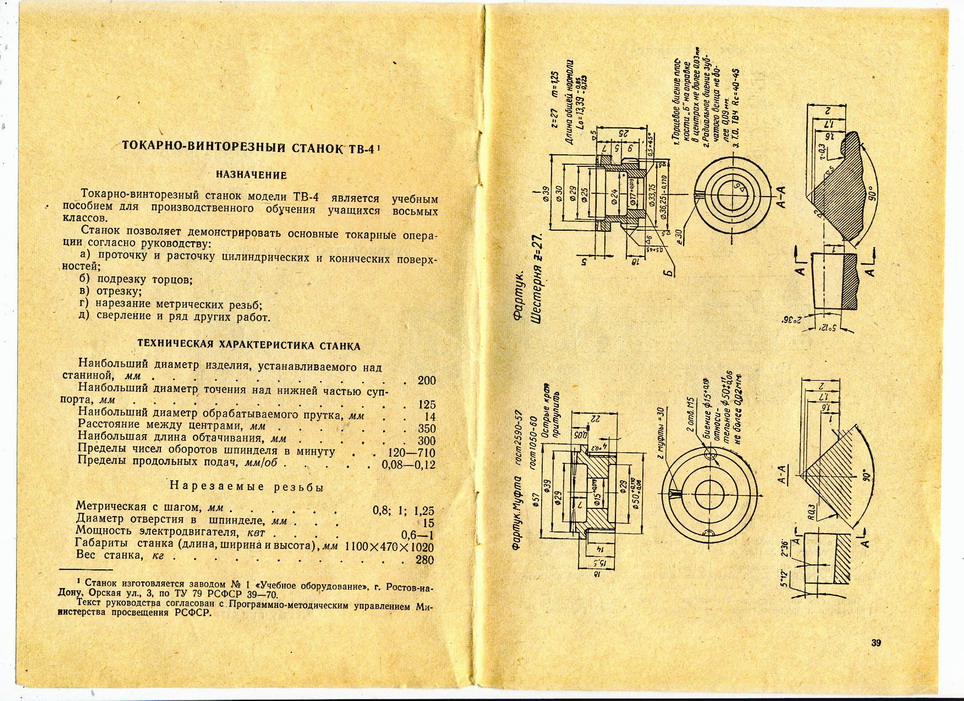

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

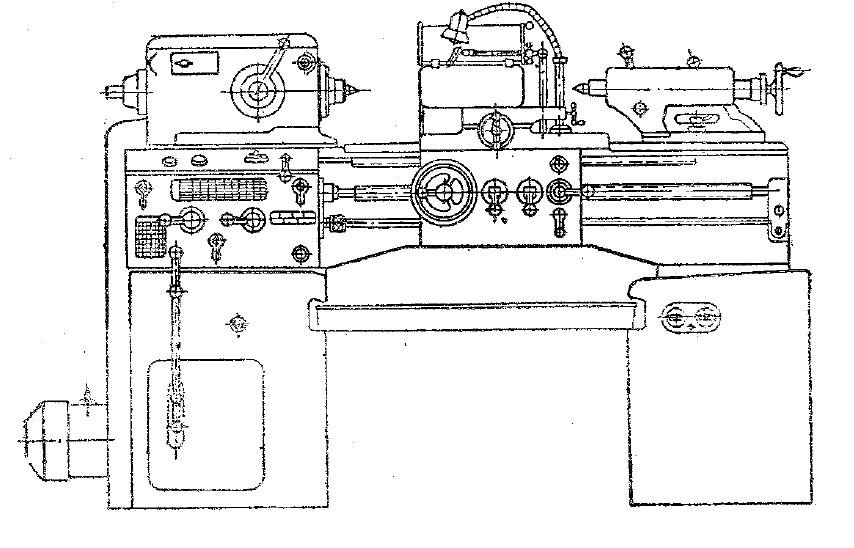

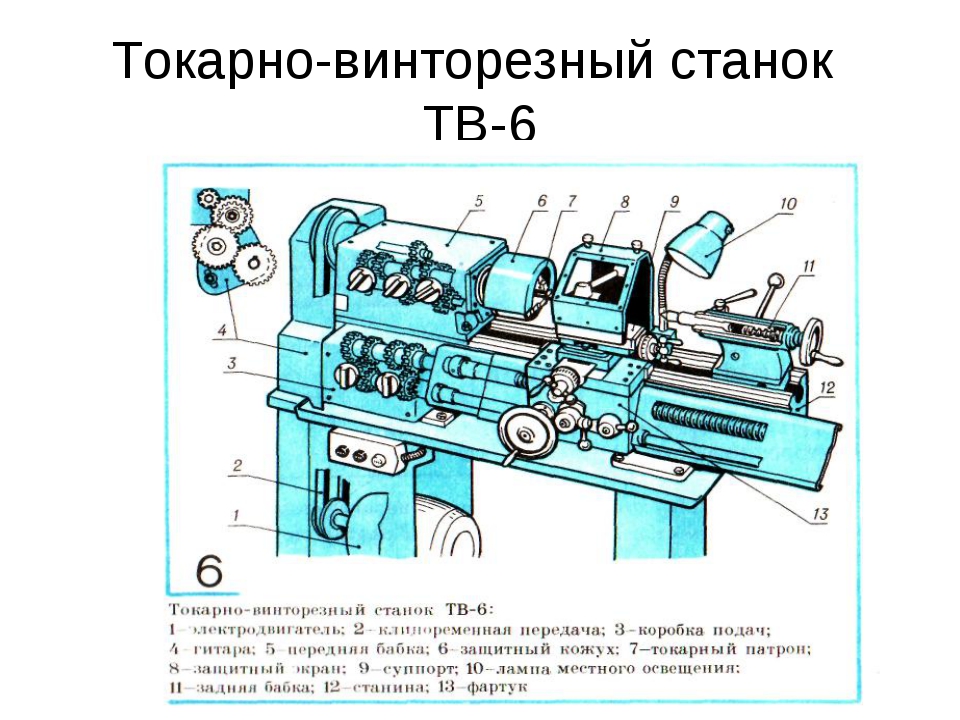

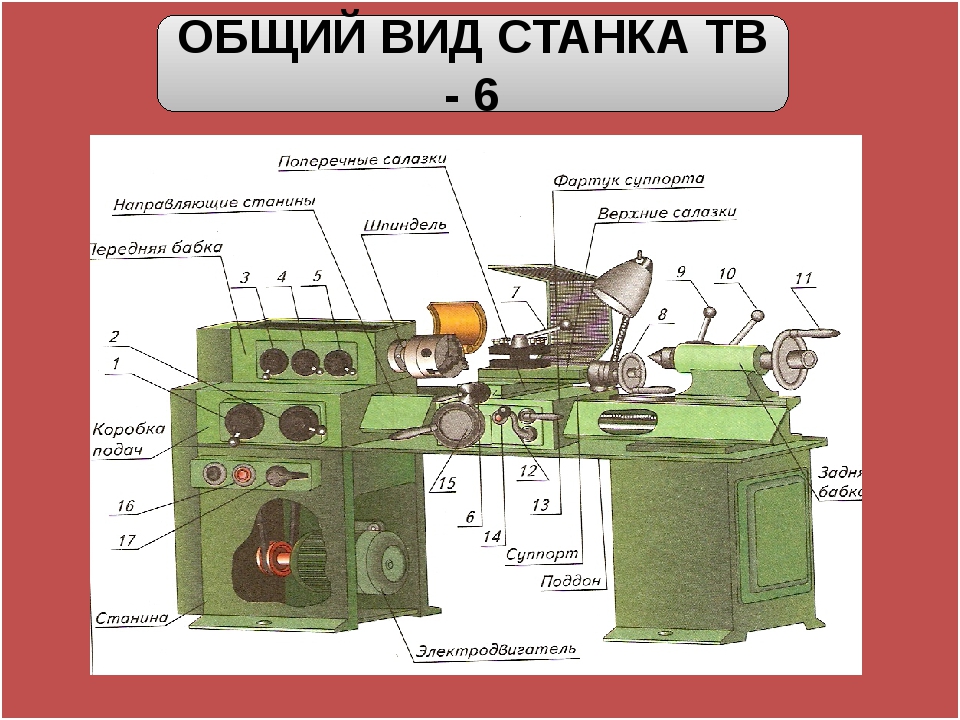

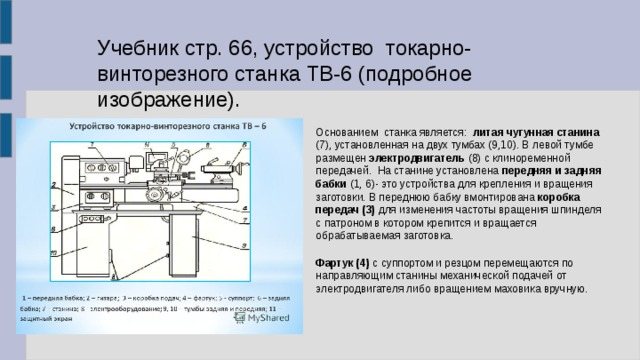

Конструкция

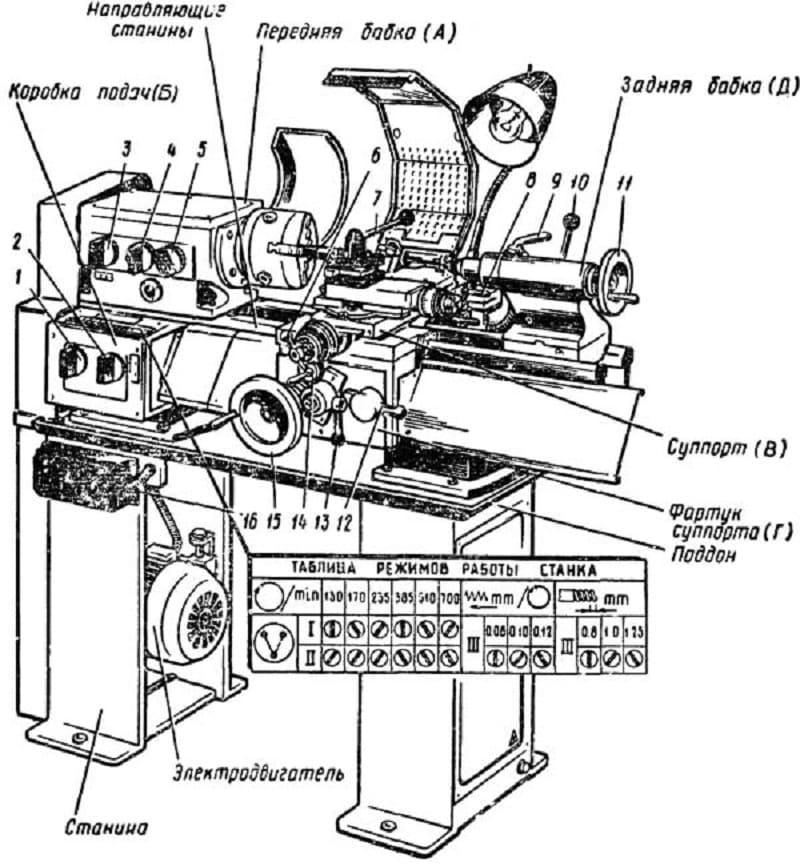

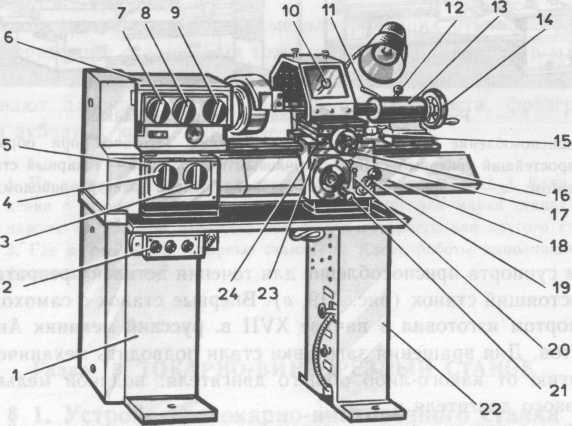

ТВ 6 токарный станок заключает в себе следующее части:

- узел регулирования режимов;

- тумбы, расположенные спереди и сзади;

- экран для защиты;

- корыто для поступления смазочной жидкости;

- передняя и задняя бабка;

- станочный фартук;

- несущая рама;

- электрические компоненты;

- гитара;

- защитный кожух.

Узел регулирования режимов приводится в действие шестеренками передаточного узла, заключает в себе:

- 2 вала;

- 5 шестеренок с различными характеристиками;

- блок-шестеренки;

- валик хода;

- муфты;

- гайку в форме круга;

- переключающую рукоять;

- крышку слива.

Рукоять на передней стороне регулировочного узла дает возможность устанавливать показатели создаваемой на детали резьбы.

Рукоятка, которая находится на панели узла подач, позволяет включать валик хода. Невозможно одновременно включить винт и валик хода. Подобное ограничение присутствует в станках, использующихся на производстве. Смазывание всех частей коробке подач (шестеренок, соприкасающихся деталей) осуществляется благодаря масляной жидкости, которая подается из корыта посредством особых фитилей.

Тумба, расположенная спереди, имеет форму буквы «П». Ее жесткость усилена особыми ребрами, располагающимися вверху и внизу. Сзади монтирован электропривод станка, спереди – клавиша, управляющая реверсивным включением. Подобное устройство имеет тумба, находящаяся сзади. На ней установлен щиток с электрическим оборудованием.

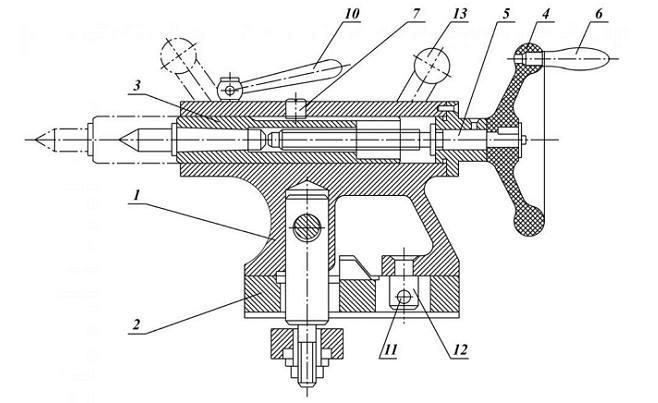

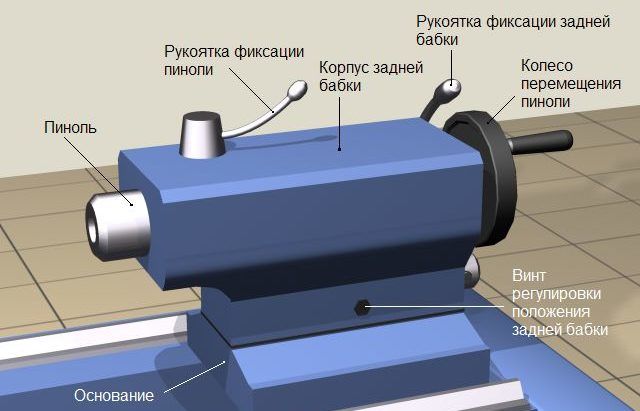

Задняя бабка, располагающая отверстием посадки под конус Морзе, заключает в себе:

- основную часть;

- узловой корпус;

- соединяющие винты;

- пиноль;

- шпоночный винт;

- маховик, управляющий передвижением пиноли;

- рукояти для закрепления пиноли и задней бабки.

Задняя бабка дает возможность передвигать пиноль на 6,5 см.

Несущая рама станка, посредством которой все части конструкции объединяются и сохраняют изначальное расположение, обладает коробчатым видом, имеет несколько окон. На ней размещены 2 направляющие призмы. Сама рама удерживается на паре тумб.

Одной из самых важных частей станка ТВ 6 считается фартук, состоящий из:

- 4 шестеренок (по 2 червячных и реечных);

- рукоятей управления;

- маховика, управляющего ручной подачей;

- маточной гайки;

- валика хода, предназначенного для продольной подачи суппортного элемента;

- вала.

Суппортный элемент станка ТВ 6М включает в себя 4 каретки. Эта часть устройства предназначается для того, чтобы фиксировать резец, перемещать его при обрабатывании детали. Держатель резца, в котором закрепляется инструмент, находится на четвертой каретке. Она может передвигаться продольно по направляющим третьей каретки. Поворотной считается 3-я каретка, закрепляющаяся на второй, а вторая фиксируется на первой, передвигающейся поперечно.

Для передачи кручения от коробки скоростей коробке подач применяется специальный агрегат, который называется гитарой. Главной деталью гитары считается кронштейн с установленными шестеренками. Сменять шестеренки нельзя, ввиду этого передаточный индекс, обеспечиваемый гитарой, считается константным и равняется одной четвертой.

Технические характеристики учебного токарного станка ТВ-6

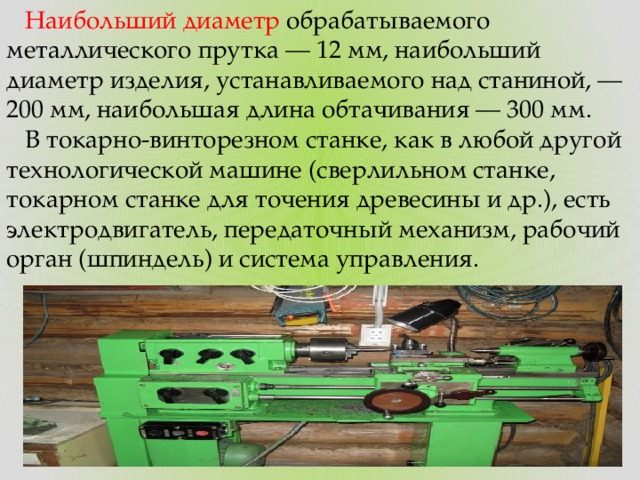

Поскольку токарно-винторезный станок ТВ-6 был создан для того, чтобы проводить обучение начинающих специалистов, он обладает довольно скромными техническими характеристиками. На оборудовании данной модели можно выполнять простейшие токарные операции:

- подрезку торцов;

- сверление отверстий;

- расточку и проточку деталей цилиндрической и конической форм;

- нарезку резьбы метрического типа;

- отрезку части заготовки.

Токарно-винторезные станки ТВ-6 разрешается использовать только для изготовления изделий из стали и цветных металлов, которые не выделяют при обработке летучих соединений и мелкодисперсной пыли, могущих оказать вредное воздействие на организм обучающегося.

Основные технические характеристики станка ТВ-6

Вес (300 кг) и габариты токарного станка ТВ-6 (см. фото) впечатляют своим минимализмом: длина – 1440 мм, ширина – 470 мм, высота – 110 мм. Благодаря таким параметрам установить этот агрегат не составит труда даже в маленькой мастерской. Технические характеристики станка ТВ-6 позволяют обрабатывать на нем детали, максимальный диаметр которых составляет:

- 20 см – над станиной;

- 8 см – над суппортом.

На станке ТВ-6 можно обрабатывать заготовки, максимальная длина которых равна 35 см, а максимальная протяженность участка протачивания – 30 см

Важной характеристикой любого токарного станка является высота расположения его центров над опорной поверхностью резца, у данной модели оборудования она составляет 12 мм. На станке можно использовать резцы, высота и ширина державки которых не превышает 12 на 12 мм

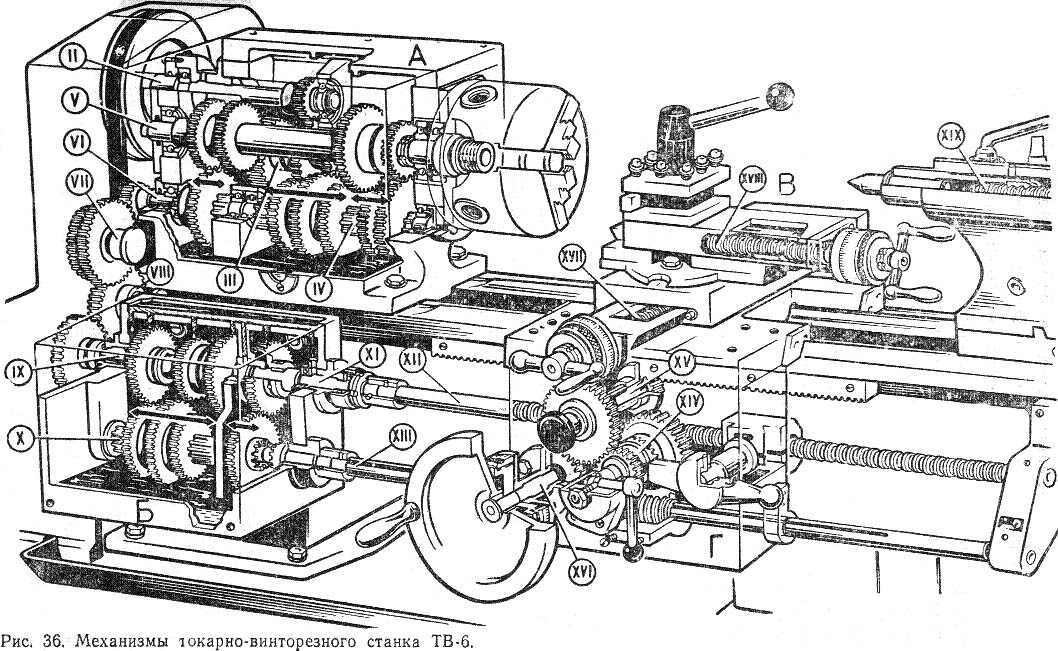

Механизмы станка ТВ-6 (нажмите, чтобы увеличить)

На токарном станке ТВ-6 установлен суппорт со следующими техническими характеристиками.

- Допустимое значение поперечного перемещения – 100 мм. На одно деление шкалы на лимбе такое перемещение составляет 0,025 мм.

- Допустимое значение продольного перемещения – 300 мм. На одно деление шкалы на лимбе оно составляет 0,25 мм.

- Резцовые салазки перемещаются на максимальную величину 85 мм. На одно деление шкалы лимба такое перемещение составляет 0,025 мм.

- Возможности суппорта позволяют нарезать на станке ТВ-6 метрическую резьбу трех типов.

- Для продольного перемещения станочного суппорта предусмотрено три ступени регулировки подач.

- В продольном направлении суппорт станка может совершать подачи на предельных значениях 0,12 об/мин.

Резцовые салазки агрегата вместе с резцедержателем могут совершать поворот на 45 градусов.

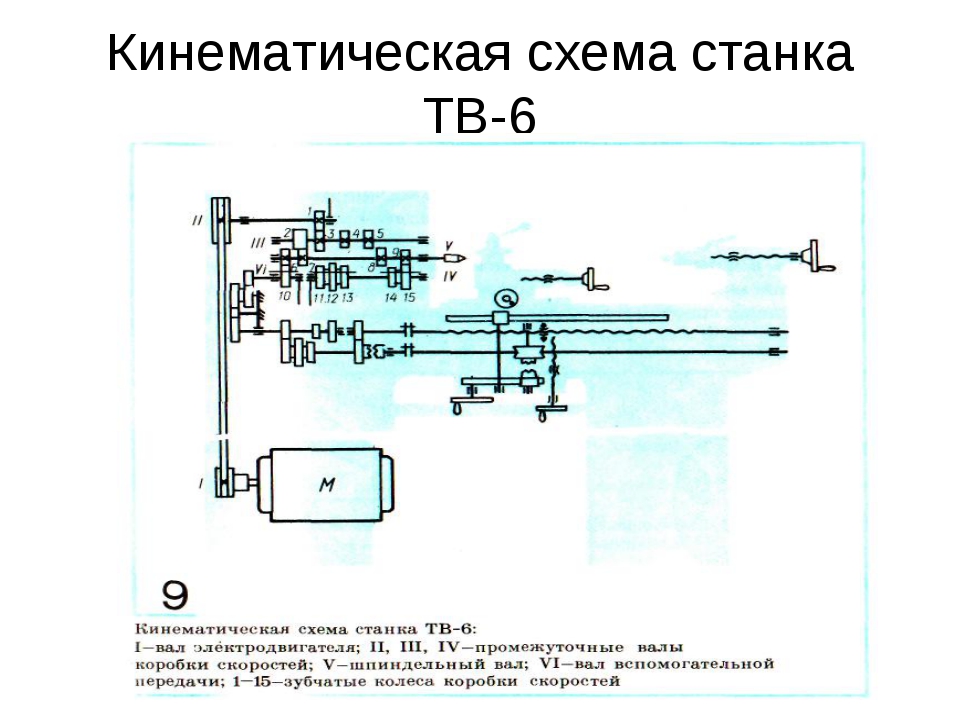

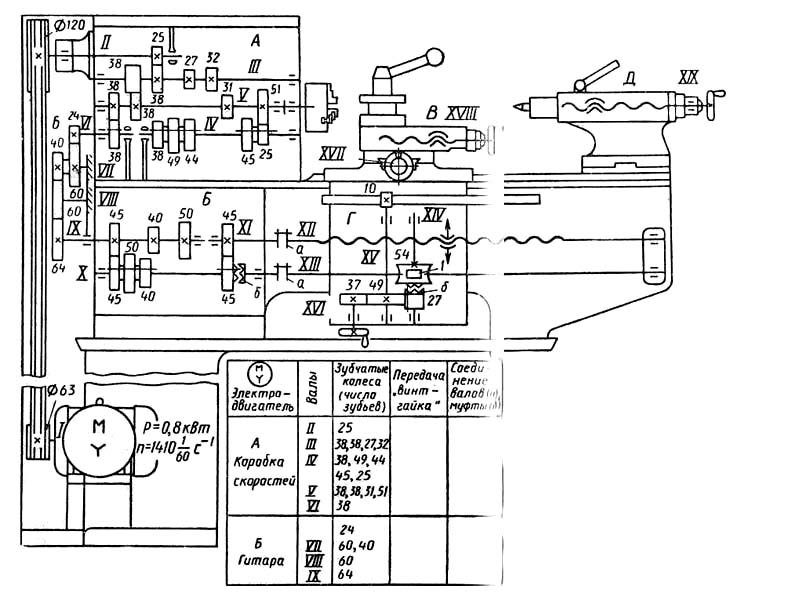

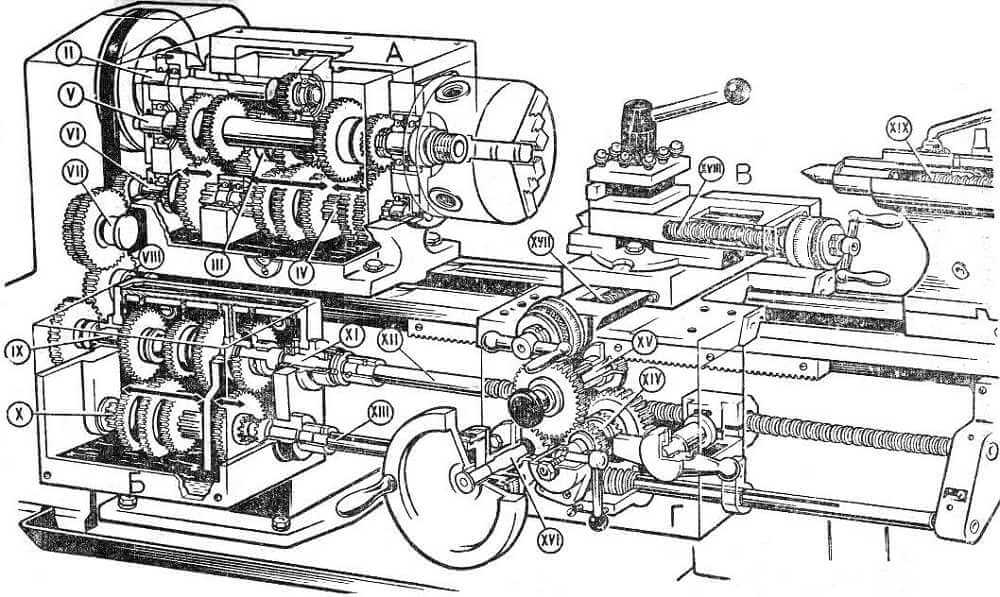

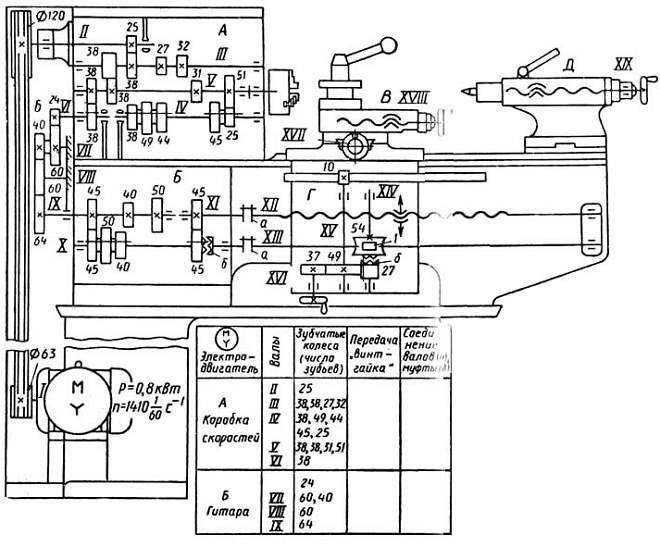

Кинематическая схема станка

В оснащение токарного станка ТВ-6 входит шпиндель, который обладает следующими характеристиками.

- Частота вращения, совершаемого в прямом и обратном направлении, – до 700 об/мин.

- В сквозное отверстие в шпинделе можно вставлять пруток диаметром до 12 мм.

- Для регулировки прямого вращения шпинделя предусмотрено 6 ступеней.

- Конус Морзе шпинделя – №3.

В токарном станке ТВ-6 не предусмотрена система торможения шпинделя и блокировки рукояток его узла.

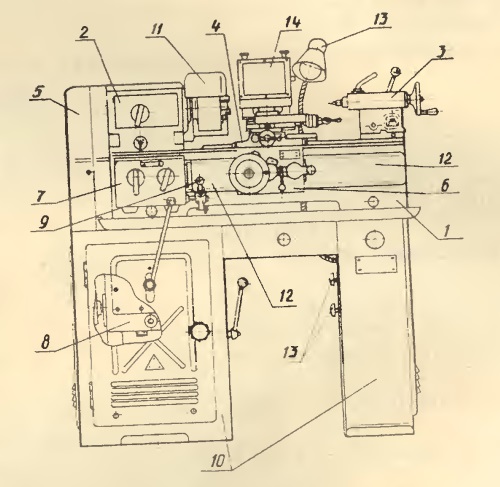

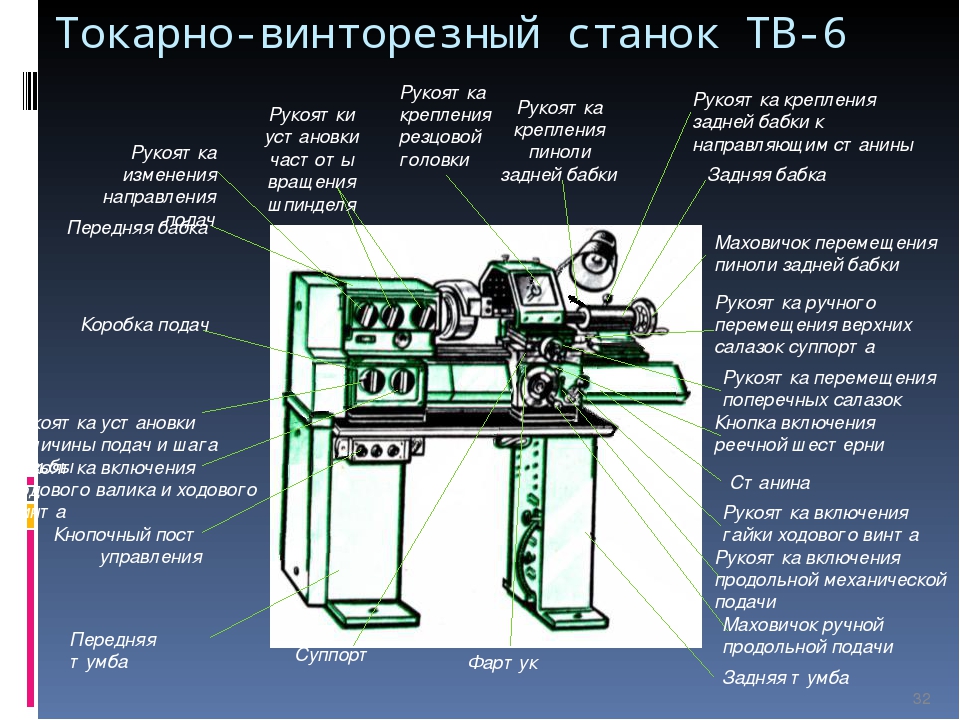

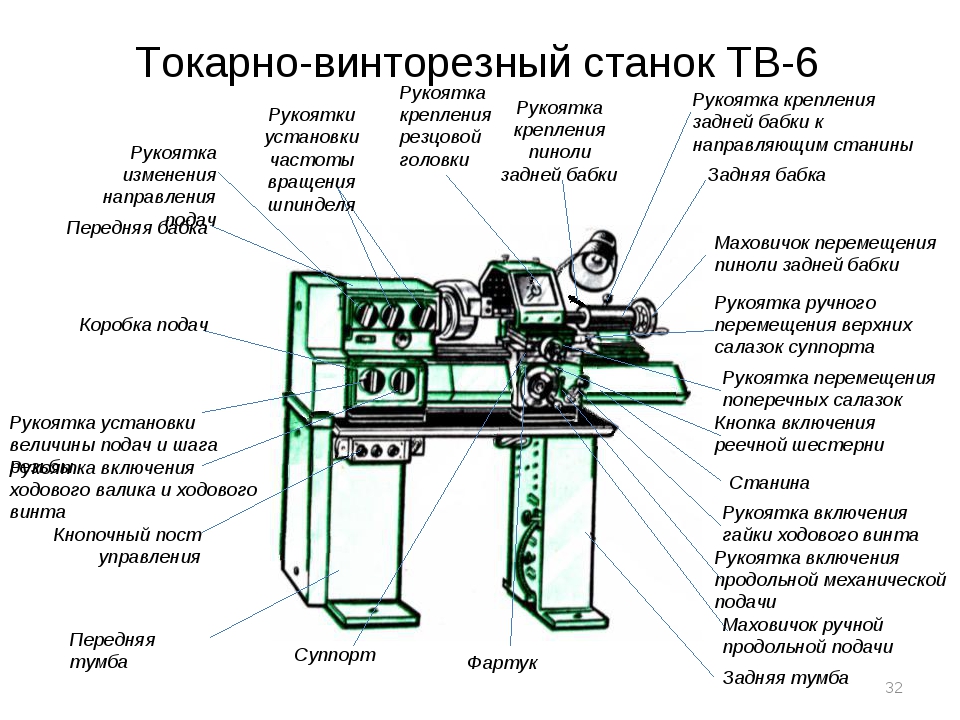

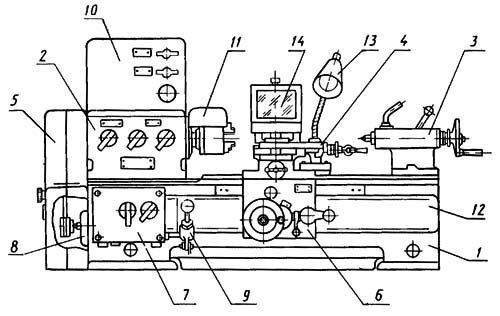

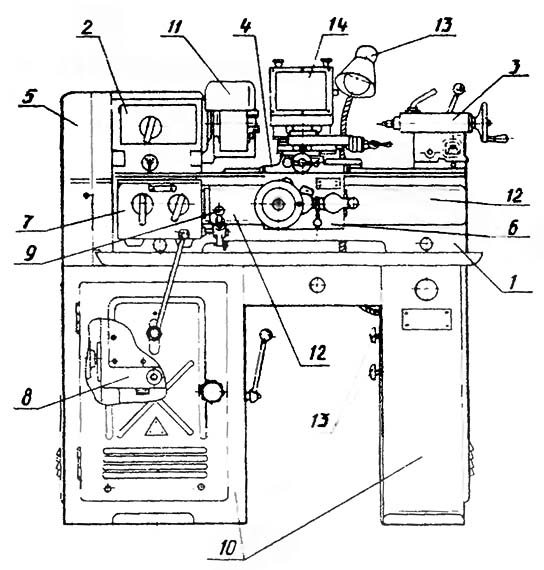

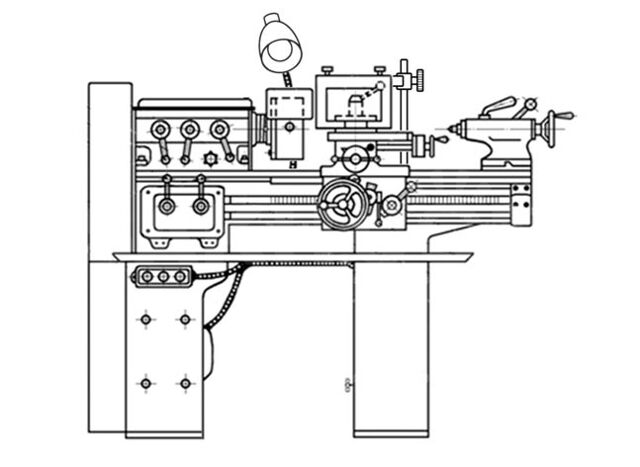

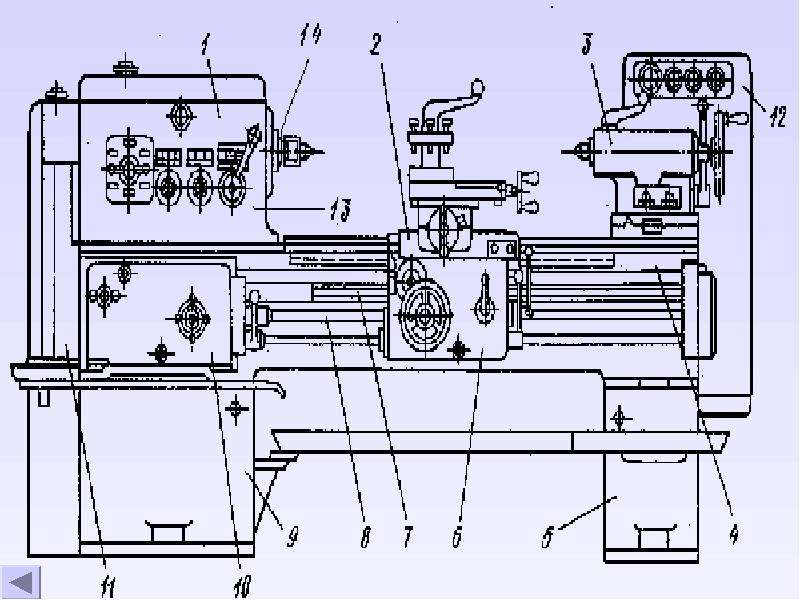

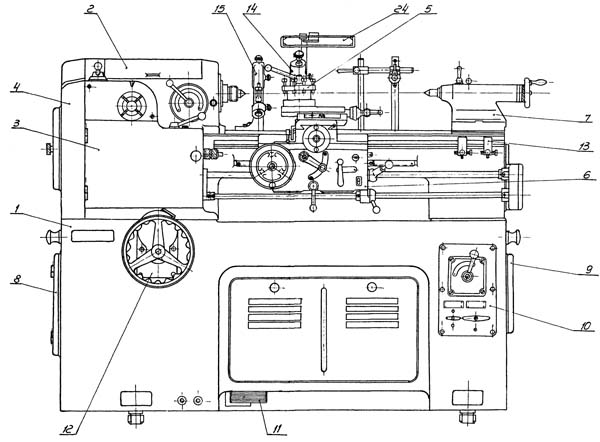

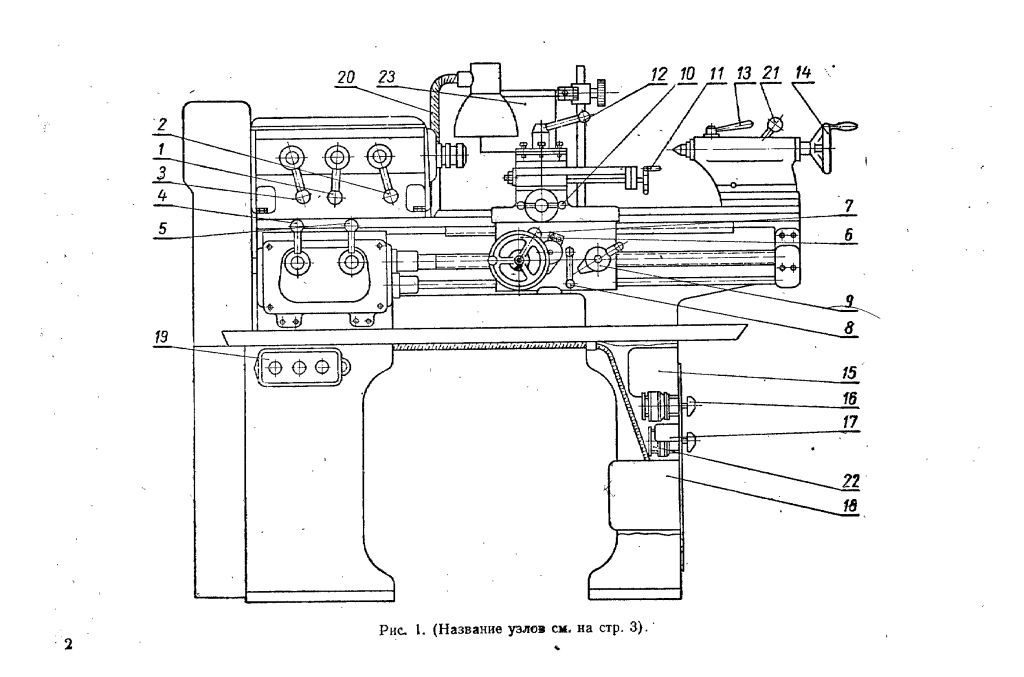

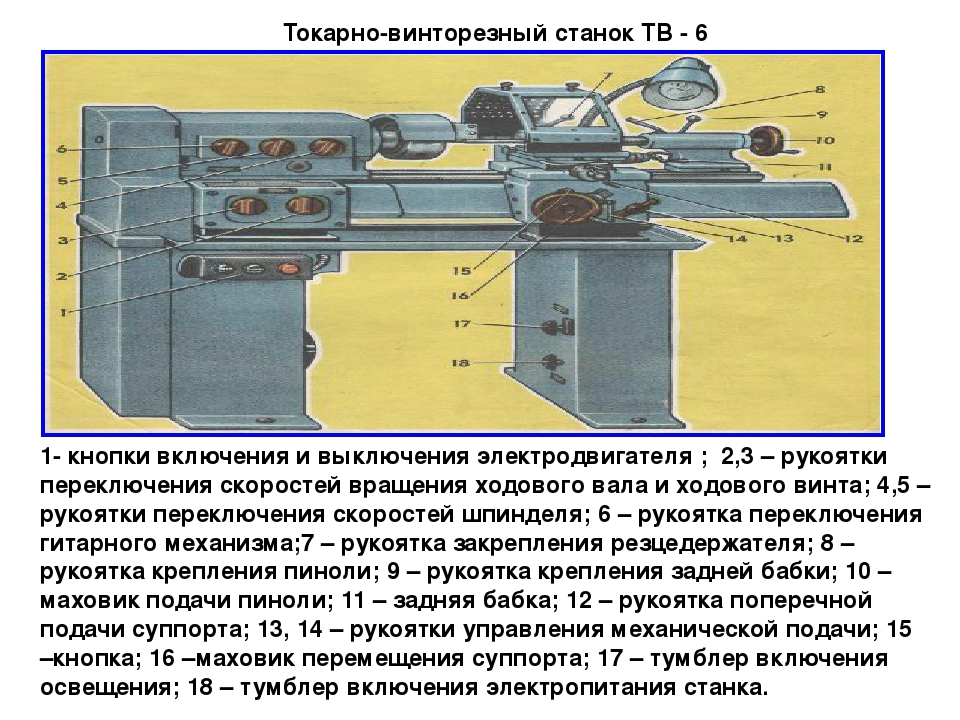

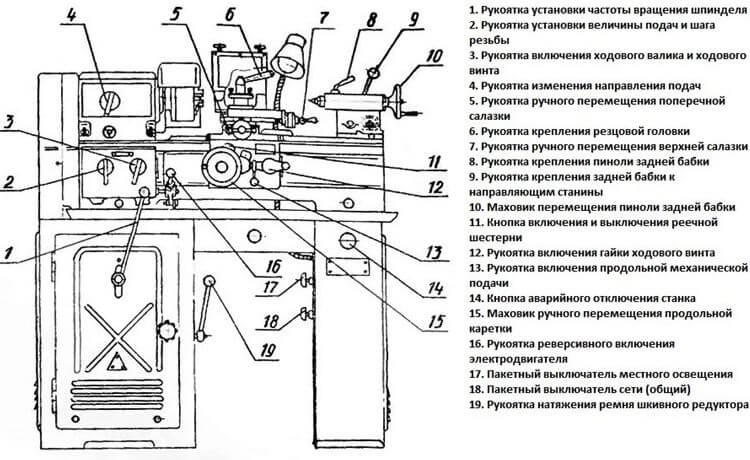

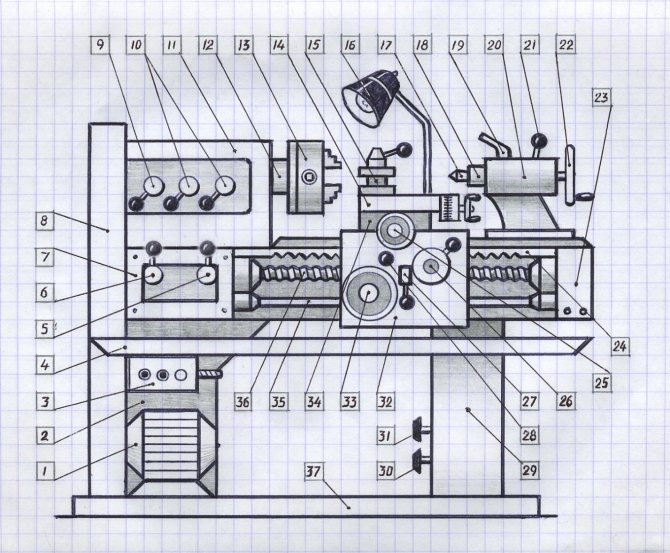

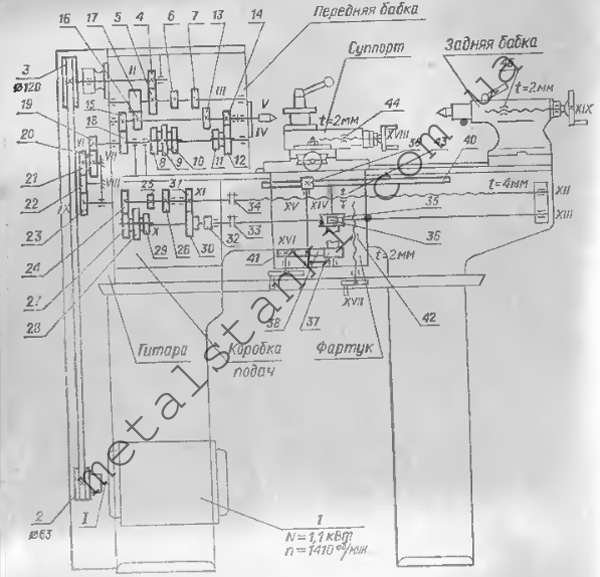

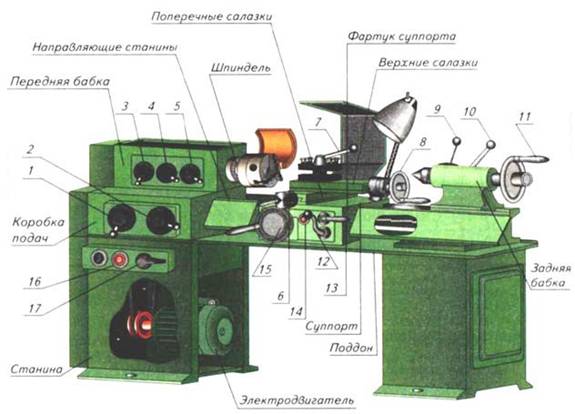

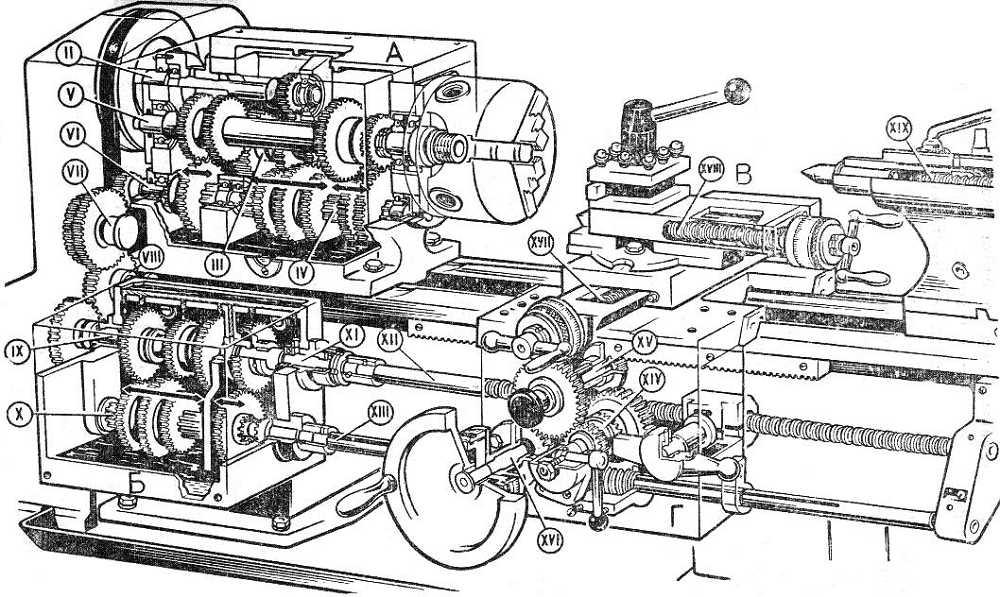

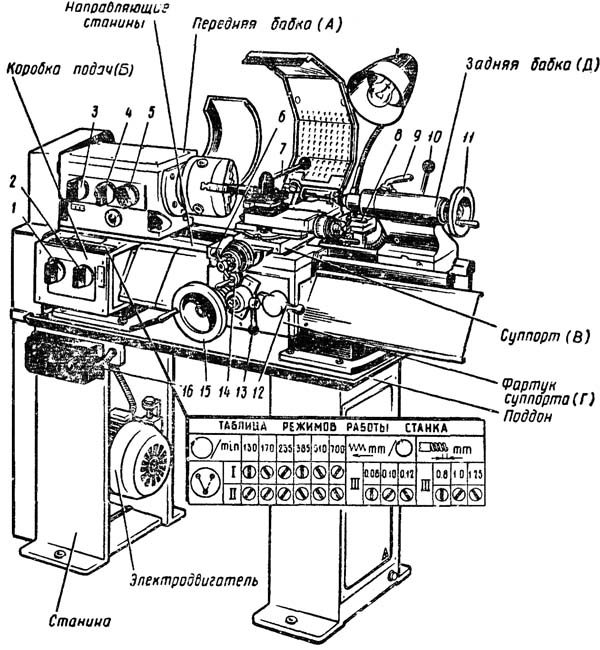

Расположение составных частей токарно-винторезного станка ТВ6

Расположение составных частей токарно-винторезного станка ТВ6

Спецификация составных частей токарно-винторезного станка ТВ6

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения гитарного механизма

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятка поперечной подачи суппорта

- Рукоятка закрепления резцедержателя

- Рукоятка перемещения верхних салазок

- Рукоятка крепления пиноли

- Рукоятка крепления задней бабки

- Маховик подачи пиноли

- Рукоятки управления механической подачей

- Рукоятки управления механической подачей

- Кнопка

- Маховик перемещения суппорта

- Кнопки включения и отключения электродвигателя

2 Токарно-винторезный станок ТВ-6 – конструкция агрегата

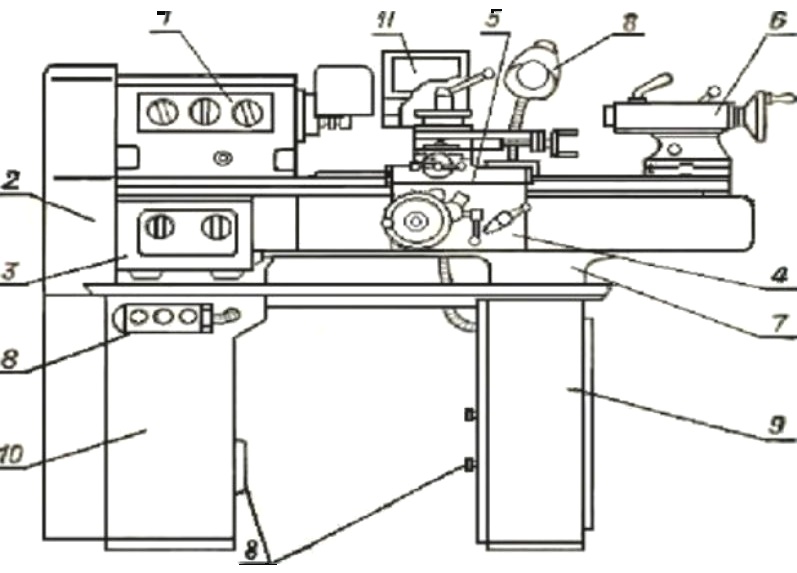

Конструкционно описываемая установка состоит из нескольких главных узлов:

- коробка подач;

- передняя и задняя тумба;

- защитный экран;

- корыто;

- задняя бабка;

- фартук;

- станина;

- электрическое оборудование;

- защитный кожух;

- гитара;

- передняя бабка.

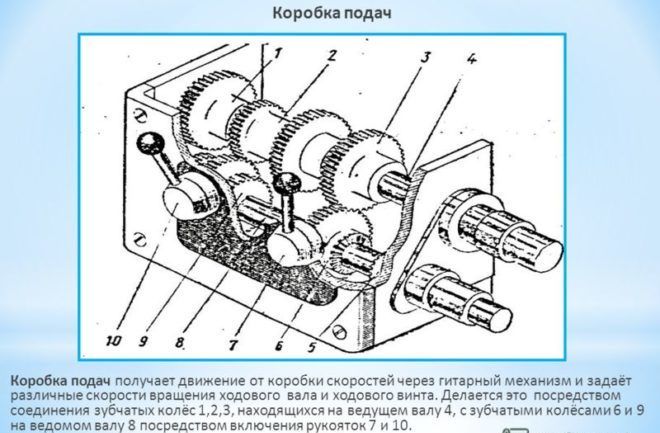

Коробка подач (КП) токарно-винторезного станка включает в себя пять шестерен, два вала, сливную пробку, муфту, рукоятку, ходовой валик, круглую гайку, блок-шестерню. Данная коробка через передаточные шестерни принимает движение от коробки скоростей. Требуемые резьбы в подаче выставляются при помощи рукоятки, которая находится на лицевой стороне КП.

Одновременное вращение ходового винта и валика не предусмотрено из соображений безопасности (аналогичная мера принята и на промышленных агрегатах, например, на станке 16К25). Коробка подач и все ее составляющие смазываются маслом, поступающим из специального корыта, расположенного в верхней части КП. При помощи фитилей масло подается на трущиеся поверхности и все шестерни механизма.

Передняя тумба станка имеет форму буквы “П”, она характеризуется наличием в нижней и верхней части ребер жесткости. Кнопка (реверсивная), которая предназначена для выключения и запуска электрического двигателя токарно-винторезного агрегата, находится на передней стороне тумбы. Сам же двигатель помещен сзади тумбы. В аналогичной форме выполнена и задняя тумба, в которой находится электрощиток.

Задняя бабка ТВ-6 (конус – Морзе 2) состоит из:

- основания;

- корпуса;

- нескольких винтов;

- винта-шпонки;

- маховика;

- пиноли;

- трех рукояток.

Эта бабка обеспечивает передвижение пиноли на длину до 65 миллиметров.

Станина рассматриваемой нами установки имеет две направляющие призматической конфигурации и коробчатую форму. Она необходима для закрепления, поддержания в заданном положении и соединения между собой составных частей станка. Задняя бабка передвигается по задней призматической направляющей, каретка – по передней. Монтируется станина на две тумбы, а на лицевой ее стороне располагается рейка и ходовой винт.

Фартук агрегата представляет собой механизм, в котором имеются далее указанные элементы:

- две червячные и две реечные шестерни;

- две управляющие рукоятки;

- маховичок;

- ходовой валик;

- маточная гайка;

- вал.

Суппорт состоит из четырех кареток, системы винтов (прижимных и обычных), болтов и прижимной планки.

Важное место в конструкции станка занимает передаточное устройство, которое обеспечивает передачу движения коробке подач от шпинделя коробки скоростей. На данном устройстве есть специальный кронштейн, к которому присоединены шестерни (их набор постоянен, поставка сменных шестерен к ТВ-6 не предусматривается)

Передаточное устройство характеризуется постоянным передаточным отношением, которое равняется 1/4.

Конструктивные элементы оборудования

Токарный станок модели ТВ-6 состоит из таких узлов, как:

- коробка регулировки подач;

- передняя и задняя тумбы;

- защитный экран;

- корыто для подачи смазывающего масла;

- передняя бабка;

- фартук устройства;

- задняя бабка;

- несущая станина;

- элементы электрической системы;

- гитара;

- защитный кожух.

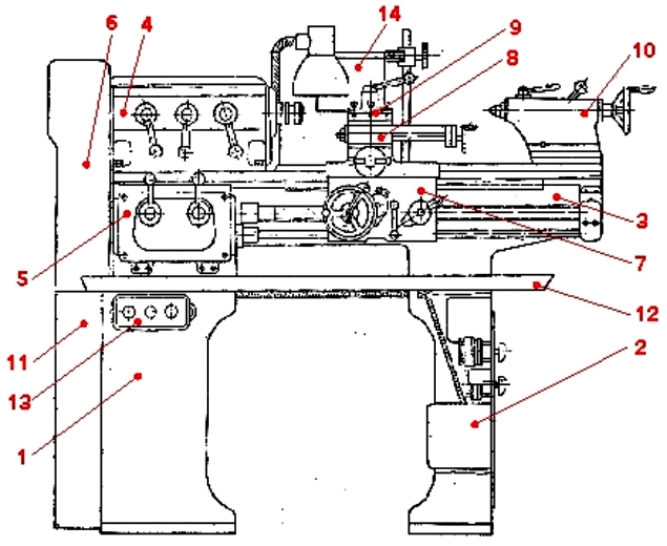

Основные узлы и органы управления станка ТВ-6

Коробка подач токарного станка ТВ-6, приводимая в действие посредством коробки скоростей при помощи шестерен передаточного механизма, состоит из:

- двух валов;

- пяти шестерен с разными параметрами;

- блок-шестерни;

- ходового валика;

- муфты;

- круглой гайки;

- рукоятки переключения;

- сливной пробки.

Рукоятка на лицевой стороне коробки подач позволяет определять параметры нарезаемой на заготовке резьбы.

Еще одна ручка, находящаяся на панели коробки подач, отвечает за включение ходового валика станка. Устройство данного узла станка ТВ-6 делает невозможным одновременное включение ходового винта и ходового валика. Аналогичной системой безопасности оснащены и модели токарных станков, относящиеся к категории оборудования промышленного назначения. Смазка всех узлов коробки подач (шестерен и трущихся поверхностей) обеспечивается за счет масла, подающегося из корыта при помощи специальных фитилей.

Устройство передней бабки

Устройство задней бабки

Передняя тумба имеет П-образную конфигурацию, а для усиления ее жесткости в ее верхней и нижней частях имеются специальные ребра. На ее задней стороне установлен приводной электродвигатель агрегата, а на передней – кнопка, которая управляет его реверсивными включениями. Аналогичную конструкцию имеет и задняя тумба ТВ-6, на ней монтируется щиток с электрооборудованием.

Задняя бабка, в которой имеется посадочное отверстие под конус Морзе №2, включает в себя следующие элементы:

- основание;

- корпус узла;

- соединительные винты;

- пиноль;

- винт-шпонку;

- маховик для управления перемещением пиноли;

- рукоятки для фиксации пиноли и самой задней бабки.

Конструкция задней бабки позволяет перемещать пиноль на расстояние до 65 мм.

Станина устройства, за счет которой все его конструктивные узлы соединяются и поддерживаются в заданном положении, имеет коробчатую конструкцию с несколькими окнами. На станине расположены две призматические направляющие, по одной из которой (передней) перемещается каретка, а по второй (задней) – задняя бабка агрегата. Несущими элементами самой станины, в передней части которой крепится рейка с ходовым винтом, являются две тумбы.

Важнейшим механизмом токарного станка ТВ-6 является его фартук, в котором необходимо выделить следующие элементы:

- четыре шестерни (две червячные и две реечные);

- управляющие рукоятки;

- маховик для управления ручной подачей;

- маточная гайка;

- ходовой валик, отвечающий за продольную подачу суппорта;

- вал.

Суппорт токарно-винторезного станка ТВ-6 скомпонован из четырех кареток. Данный узел оборудования отвечает за фиксацию режущего инструмента и его перемещение в процессе обработки металла. Резцедержатель, в котором и фиксируется рабочий инструмент, располагается на каретке №4, она способна перемещаться по направляющим каретки №3 только в продольном направлении. Поворотной является каретка №3, которая крепится на второй каретке. Каретка №2 крепится на каретке №1, она способна двигаться по ее направляющим в поперечном направлении. Каретка №1 передвигается по направляющим станины – в продольном направлении.

Для того чтобы передать вращение от коробки скоростей агрегата элементам коробки подач, используется передаточный механизм, называемый также гитарой. Основным конструктивным элементом гитары является кронштейн, на котором монтируются шестерни. Сменные шестерни для станка ТВ-6 не предусмотрены, поэтому передаточное число, которое обеспечивает гитара, является постоянным и составляет ¼.

Коробка скоростей станка ТВ-6

Фартук

Фартук необходим для подачи суппорта от ходового валика (винта) механическим или ручным способом. Если необходимо выполнить подачу вручную, следует вращать маховик, который расположен на валу-шестерне. Последний смыкается с шестерней, которая находится на валике реечного зубчатого колеса.

Червяк, соединенный при помощи скользящей шпонки с валиком, обеспечивает механическую подачу. Он передает движение на червячную шестерню. От нее по следующему зубчатому колесу и кулачковой муфте движение передается реечной шестерне. Кулачковая муфта соединена с рукоятью, поворот которой приводит к механической подаче.

Особенности технического обслуживания и ремонта токарного станка ТВ 6

В работе станка важную роль играет клиноременная передача. Для ее безаварийной работы важным является регулярный контроль величины натяжения ремня. Такая несложная сервисная операция позволит увеличить ресурс оборудования и поможет получить максимальную мощность на валу электродвигателя главного привода. Если клиновидные ремни плохо натянуты, восстановить это достаточно просто. Для этого несколько ослабляют гайки салазок двигателя, выставляют требуемое усилие натяжения (до 10 кг на каждую ветвь ремня) и снова зажимают соединения с гайками.

В случае, если при эксплуатации станка возникла сильная вибрация шпинделя, за этим стоят две основные причины. Первая – несколько раскрутились его винты, что достаточно легко устранить. Вторая – поломка подшипников в опорных узлах, замену которых способен выполнить только квалифицированный и опытный специалист. Также во время обмера подшипников в них могут быть выявлены завышенные зазоры. Устраняют эту неисправность шлифовкой торцов их колец или регулировкой момента затяжки с помощью пары гайка-контргайка.

Особенности эксплуатации

При эксплуатации направляющие металлорежущего токарного станка должны подвергаться регулярному осмотру с целью исключения неисправностей его отдельных элементов. Их износ повлечет за собой образование люфта и снижение точности обработки детали и заготовки.

Они должны быть чистыми, своевременно смазаны техническим маслом. При возникновении необходимости их следует заменить на новые, выполнив

Особое внимание в ходе эксплуатации станка ТВ-6 следует:

- обращать на клиноременные передачи приводного механизма, у которых возникает ослабление ремней. Их необходимо периодически проверять, чтобы натяжение на одну ветку ремня соответствовало требуемому – 10 кг;

- устранять вибрации шпинделя, подтягивая гайкой шпиндельный узел. Если мера не приносит желаемых результатов, то нужно заменить подшипники;

- регулировкой гаек, шлифовкой торцов колец аннулировать незначительные зазоры, возникающие в ходе обработки деталей.

Технические характеристики ТВ-6

Ниже приводятся основные параметры рассматриваемого станка:

- диаметр обработки над суппортом — 80/125 мм (в прямых/обратных кулачках);

- круг, проходящий над станиной — 200 мм;

- линейный размер обработки — 300/350 мм (ход/заготовка);

- максимальная толщина обрабатываемого прутка — 12 мм;

- посадочное отверстие шпинделя — конус Морзе №3, выдвижной пиноли задней бабки — №2;

- обороты заготовки — 130 — 700 в минуту (6 ступеней);

- автоматическая продольная подача (на оборот шпиндельного вала) — 0,08 — 0,12 мм (3 ступени);

- метрическая резьба, нарезаемая на станке, имеет шаги — 0,8, 1,0 или 1,25 мм.

- приводной электродвигатель — 1,1 кВт, 1440 об/мин;

- габариты, мм: длина — 1100, ширина — 470, высота — 1100;

- вес — 300 кг.

1 Токарный станок ТВ-6 – технические характеристики, описание

Интересующий нас агрегат специально создан для производственного обучения в образовательных учреждениях разнообразным операциям обработки изделий из металла. Этот факт и определяет его достаточно-таки “скромные” технические и эксплуатационные характеристики. На нем допускается выполнять самые простые токарные операции, в частности следующие:

- подрезку торцов;

- сверление;

- расточку и проточку конических и цилиндрических поверхностей;

- нарезку метрических резьб;

- отрезку.

Другие материалы на агрегате не подвергаются токарной обработке, так как при их точении формируются летучие соединения с потенциально небезопасными для окружающих параметрами и мелкодисперсная пыль, способная нанести вред здоровью обучающихся.

Вес станка равняется 300 килограммам, его габариты оптимальны для размещения в небольших учебных мастерских (ширина – 470, длина – 1440, высота – 110 миллиметров). Агрегат дает возможность обрабатывать изделия с диаметром (наибольшим):

- над станиной – 20 см;

- над суппортом – 8 см.

Максимальная длина детали, с которой допускается работать на станке, составляет 35 см, наибольшая протяженность обтачивания равняется 30 см, высота от линии центров до поверхности (опорной) резца – 12 мм, максимальная высота резца – 12х12 мм.

Технические параметры суппорта станка таковы:

- допустимое передвижение (поперечное) – 100 мм (0,025 мм на деление лимба);

- допустимое передвижение (продольное) – 300 мм (0,25 мм на деление лимба);

- максимальное перемещение салазок (резцовых) – 85 мм (0,025 мм на деление);

- число метрических резьб – 3;

- количество ступеней подач в продольном направлении – 3;

- пределы рабочих подач в продольном направлении – 0,12 об/мин.

Добавим, что резцовые салазки на станке могут поворачиваться на 45 градусов.

Шпиндель токарного агрегата описывается следующими характеристиками:

- частота обратного вращения – до 700 об/мин;

- сечение прутка – 12 мм;

- число рабочих ступеней – 6;

- конус – Морзе 3.

Паспорт ТВ-6 говорит нам о том, что шпиндельный узел агрегата не оснащен механизмами блокировки рукояток. Также отсутствует устройство торможения шпинделя.

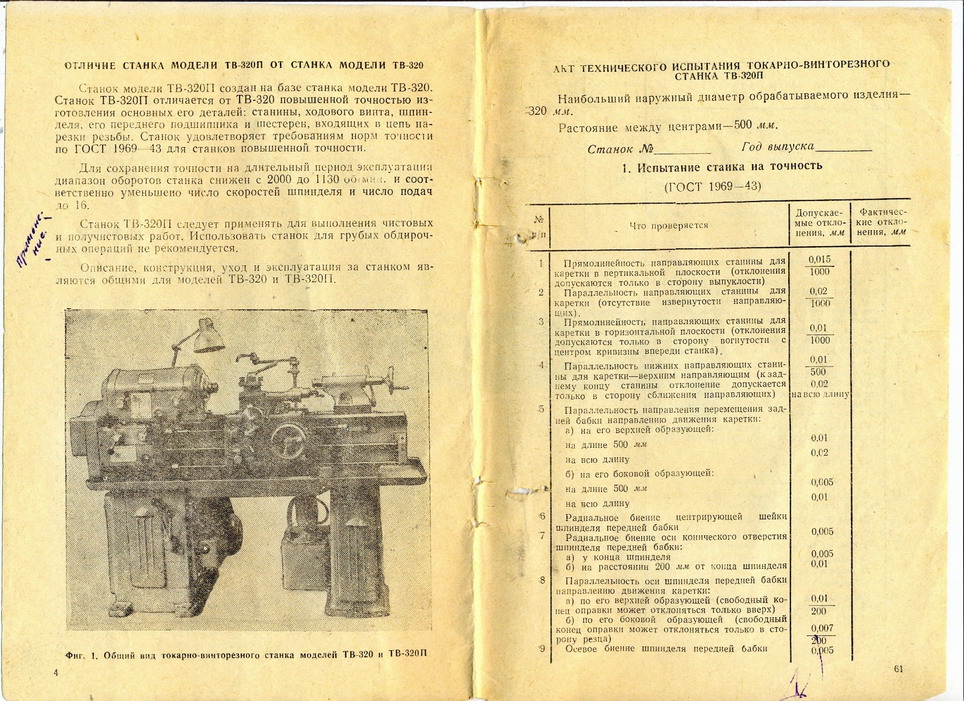

Сведения о производителе учебного токарно-винторезного станка ТВ-6

Производитель токарно-винторезного станка модели ТВ-6 — Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6М — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно

- ТВ-7 — станок токарно-винторезный учебный Ø 220, РМЦ 330 мм

- ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

Из чего состоит агрегат

Проточить деталь или выточить новую, довольно сложная работа, которая требует высокой точности. Поэтому для осуществления такого рода функций необходимо применение сложных механизмов, которые приводятся в действие механическим и электрическим путем. Весь агрегат, состоит из нескольких сложных механических и электрических конструкций. Также, как и для агрегата 4-ТВ существует набор элементов токарного механизма ТВ-6.

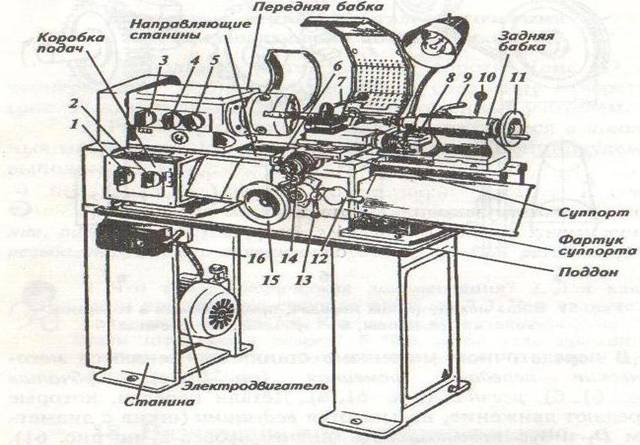

Вот описание всех присутствующих элементов в токарном станке ТВ-6:

- передняя бабка;

- задняя бабка;

- станина;

- коробка подач;

- суппорт;

- направляющие станины;

- двигатель;

- фартук суппорта;

- поддон.

Детали ТС-ТВ6

Функции передней бабки

Передняя бабка у токарно-винторезного станка ТВ 6, служит для удержания детали, а также для передачи вращательных движений на заготовку. Удержание детали производится путем ее закрепления в головке передней бабки. Также, передняя бабка, которая располагается в левой части станины, содержит в себе шестерни передающие вращательные движения. Эти шестерни необходимы для смены скоростных режимов вращения. Смена скорости производится одним из 3 переключателей, размещенных на лицевой части передней бабки.

Назначение задней бабки

Работает в паре с передней, а размещена она на противоположной стороне, то есть – в правой части станины. Функциональная предназначенность задней бабки такая же, как и передней – удержание и вращение обрабатываемой заготовки. Однако задняя бабка, имеет свойство перемещаться по полозьям и не содержит сложного механизма из шестеренок.

Как устроена станина

Как и для других агрегатов, станина для токарного станка 6 6 служит роль несущей конструкции. На станине сосредоточены необходимые элементы механизма. При этом характеристики этой конструкции должны отвечать необходимым требованиям. В данном случае, станина имеет компактные размеры и способна выдерживать до 600 кг веса, при весе самого аппарата 300 кг.

Назначение коробки подач

Функцией коробки подач является переключение скоростей вала и винта. Для этого на панели коробки подач есть два рычага, которые приводят в движение один из элементов – вал или винт. Также, через коробку подач осуществляется смазка всех шестеренок.

Особенности использования

Даже при том, что устройство тв-6 считается учебным, при работе на нем можно получить высокую точность и работать со сложными токарными операциями. Приводной механизм агрегата использует клиноременную передачу, поэтому требуется регулярная проверка натяжения ремня.

При такой несложной профилактической мере используется максимум мощности электродвигателя и обеспечивается продление срока службы работы. При ослаблении натяжения, легко отрегулировать ремни, ослабив гайки и выставив необходимый уровень натяжения.

Еще одна распространённая неисправность устройства, это вибрации при вращении шпиндельного узла, из-за ослабления винтового соединения. В такой ситуации требуется более квалифицированный ремонт, при возможном выходе из строя подшипников.

При выявлении зазоров в шпинделе, необходима шлифовка торцов. Но только в случае незначительных зазоров с радиальным и осевым характером.

Важно!

Станок имеет высокую надежность, при надлежащем уходе агрегат прослужит долгие годы, обеспечивая максимальную точность.