Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Малый ремонт

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

Капитальный ремонт станка 16К20

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.

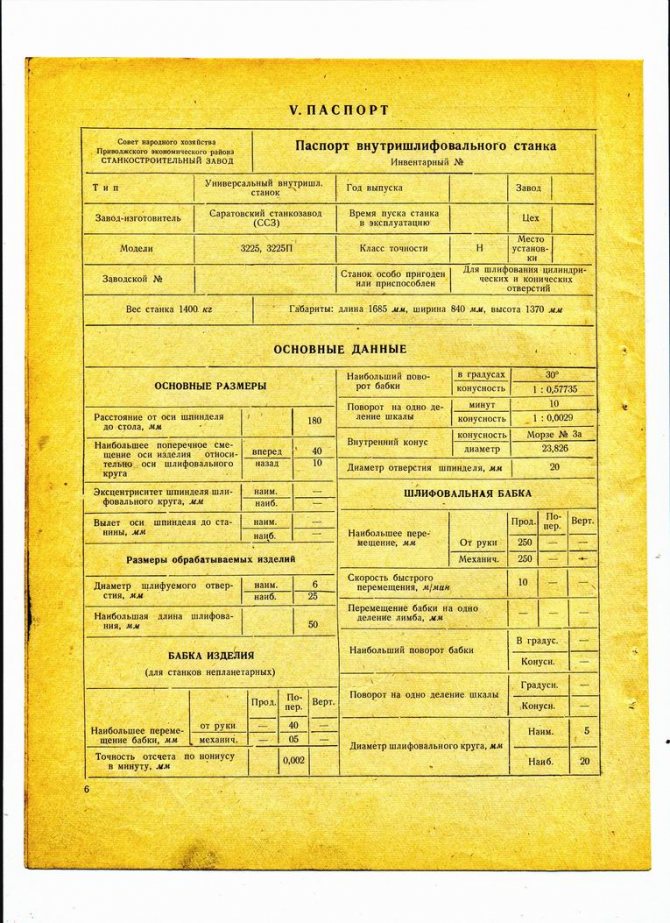

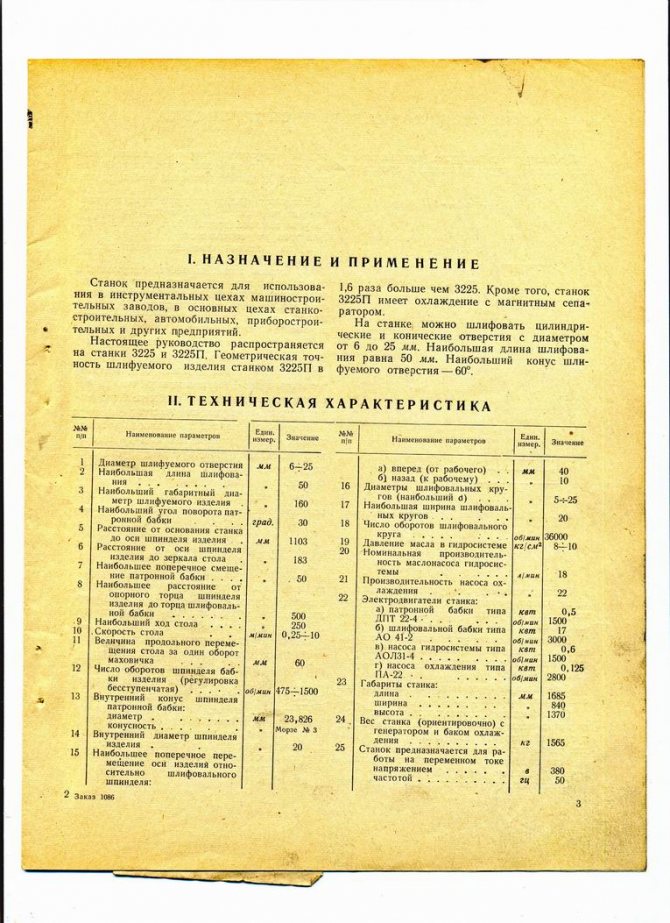

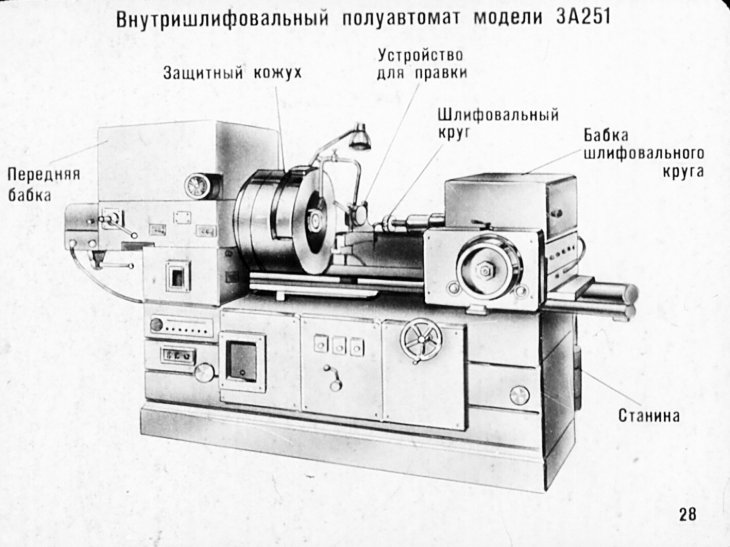

Описание

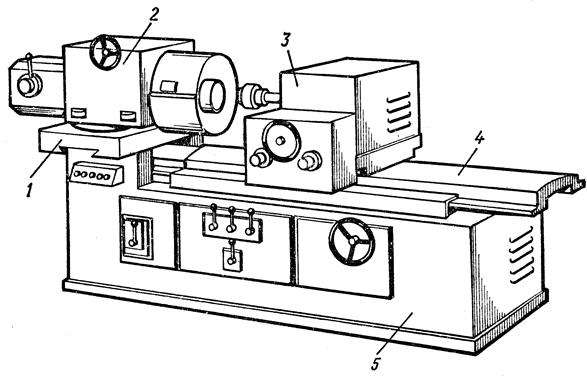

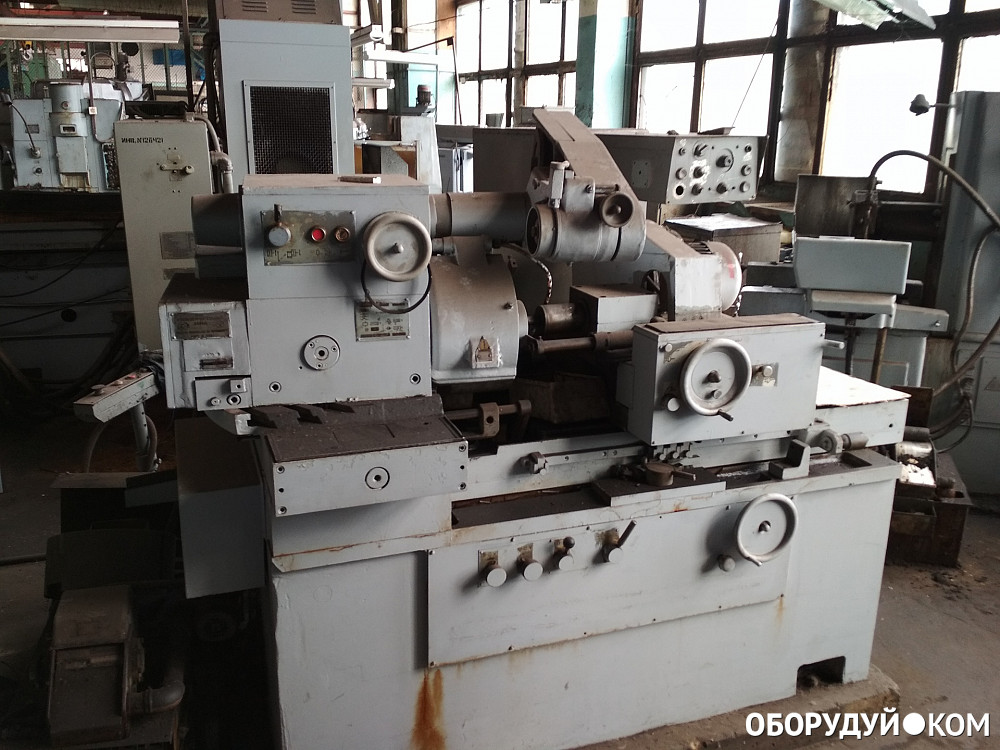

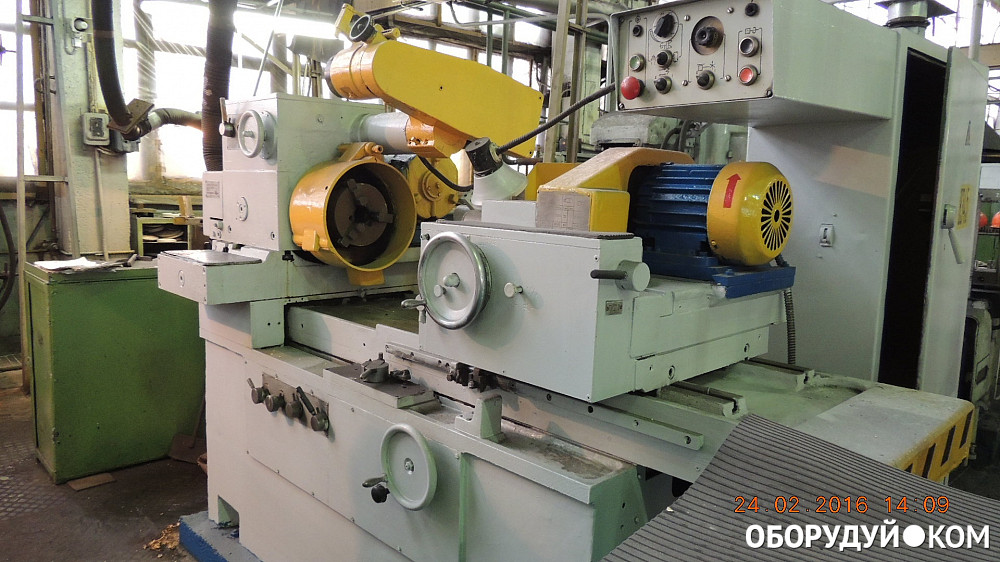

Внутришлифовальные станки разделили на такие группы:

- Внутришлифовальное оборудование, в котором происходят вращения обрабатываемого элемента и шлифовочного диска. Подачи продольного и поперечного типа в данном случае осуществляется передвижением шпинделя или спереди расположенной бабки.

- Внутришлифовальные модели, на которые отделочную деталь (как правило, габаритную) ставят недвижимо, а диск выполняет орбитальное передвижение. Он вращается по окружности собственной оси и по окружности оси отверстия одновременно.

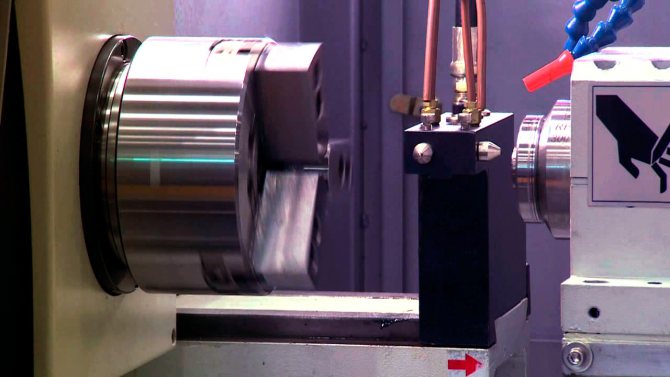

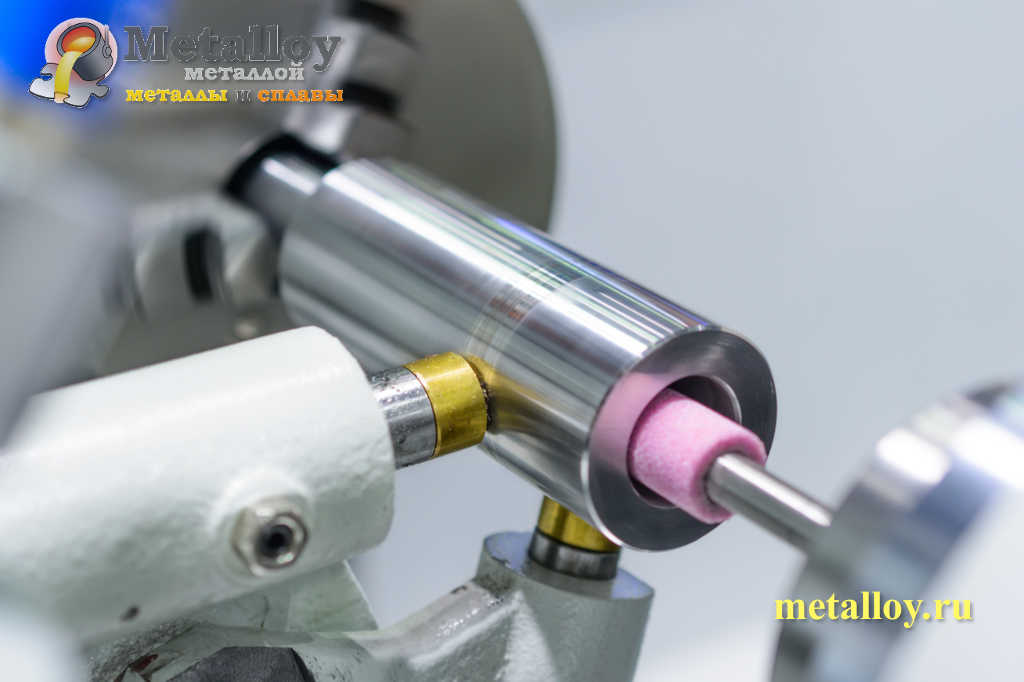

Внутреннее шлифование заготовки

Характеристики производства разделяют эти станки на универсальные машины, автоматы и полуавтоматы.

Универсальные типы (с патронным зажимом). Применяют при работах с коротенькими и длинными отверстиями. Обработка на вариантах конической формы проходит посредством разворота бабки на нужный наклон. Данные станки нашли свое распространение на вспомогательных и главных отделениях производственного предприятия. Они оснащены торцешлифовочным приспособлением, обработка при этом отличается высоким показателем точности по перпендикулярности торца к отверстию.

Схема шлифования внутренней фаски

Полуавтоматы. Их обширно используют для производства большого количества деталей. Такие виды оснащены измерительно-управляющими устройствами, ими в автоматическом режиме контролируют ход шлифовки. Обработка останавливается в тот момент, когда изделие достигает необходимых габаритов.

Автоматы. И центровые и бесцентровые варианты имеют устройство дополнительной загрузки. Оно подает обделываемую заготовку в район шлифовки. Еще здесь есть устройство, назначение которого – это автоматический крепеж, извлечение заготовки и контроль правок диска.

Реализация автоматики в станках

Сегодня практически невозможно встретить шлифовальный станок, в котором бы не задействовались элементы автоматического контроля или управления. В профессиональной сфере все реже используют даже полуавтоматические модели, а ручные задействуются разве что в небольших мастерских или домашних хозяйствах. Автоматизированный калибровально-шлифовальный станок обеспечивает возможности экстренной остановки рабочего процесса, точное позиционирование, центрирование ленты, регулировку скорости подачи заготовки и т. д.

К слову, точность позиционирования в некоторых моделях достигает 0,1 мм. Оператору остается лишь задать оптимальный режим, в котором будут предусмотрены отдельные рабочие параметры и команды. Электроника принимает решение на основе данных, получаемых от разного рода датчиков. К примеру, температурный сенсор выявляет перегрев двигателя, в результате чего система на основе сигнала от датчика автоматически отключает силовую установку или снижает обороты ее действия.

Принципы выбора

При выборе станков для внутреннего шлифования деталей нужно учитывать следующие критерии:

- наличия необходимых режимов обработки;

- частоты вращения заготовки или рабочего инструмента;

- углов поворота бабки, длины хода;

- наличия и уровня автоматизации;

- максимального диаметра устанавливаемых деталей;

- параметров точности обработки;

- стоимости оборудования;

- наличия в продаже деталей, сложности обслуживания;

- мощности установленного двигателя;

- требований к условиям эксплуатации.

Преимущества и недостатки

Преимущества станков для шлифовки:

- высокие показатели точности;

- широкие возможности по подбору шлифовочных дисков;

- выполнение обработки различных материалов;

- шлифовка отверстий любых типов;

- неприхотливость оборудования в эксплуатации;

- большой ресурс механических узлов;

- невысокая себестоимость обработки;

- наличие моделей с различным уровнем автоматизации;

- регулировка частоты вращения заготовки или рабочего инструмента.

Недостатки данного типа оборудования следующие:

- относительно небольшая глубина обработки, усложняющая подготовку деталей больших размеров;

- отсутствие визуального контроля шлифования;

- ограничение по диаметру применяемых дисков;

- обработка угла при вершине до 60.

Высокая точность обработки

Производители и стоимость

Производством внутришлифовальных станков в России занимаются следующие компании:

- ОАО «Московский завод шлифовальных машин»;

- ОАО Саратовский станкостроительный завод «Станкошлиф»;

- ОАО Лубенский станкостроительный завод «Шлифверст»;

- ООО «Воронежский станкостроительный завод»;

- Липецкое станкостроительное предприятие.

Стоимость станков следующая:

- промышленные ЗЛ228 — от 2,5 млн. руб.;

- Spitzen SIG-80 с ЧПУ, применяемые в машино- или приборостроении, малогабаритные — от 4,2 млн. руб.;

- SI-6/1-AS малогабаритный универсальный для круглого и плоского шлифования — от 500 тыс. руб.

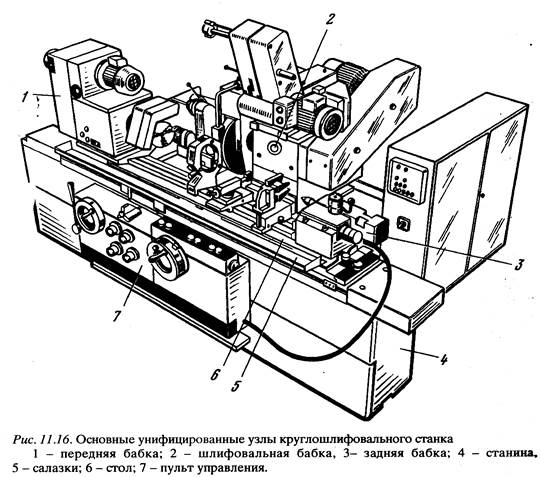

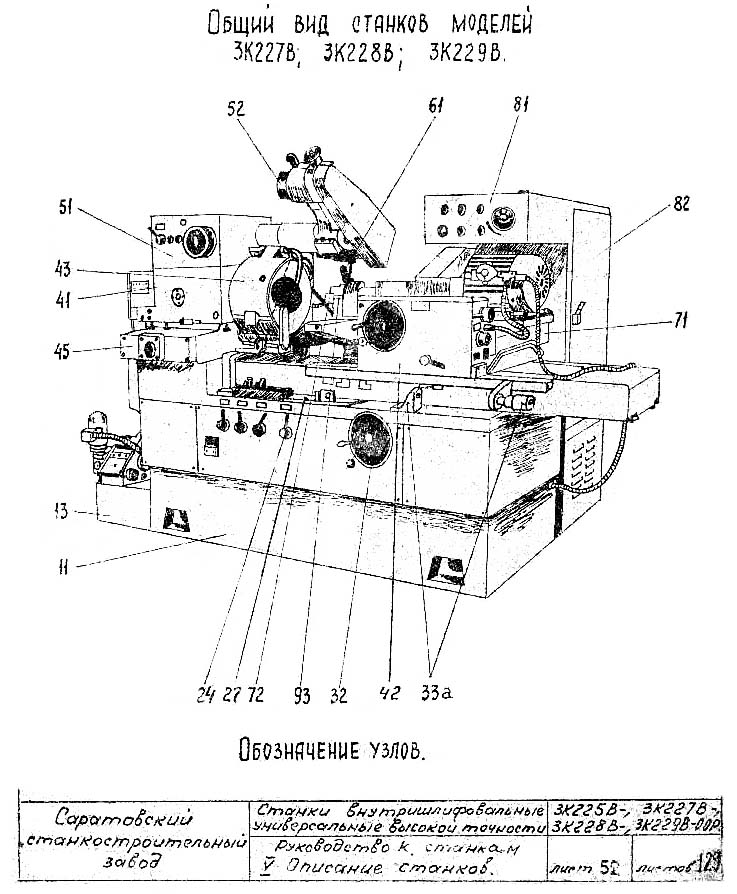

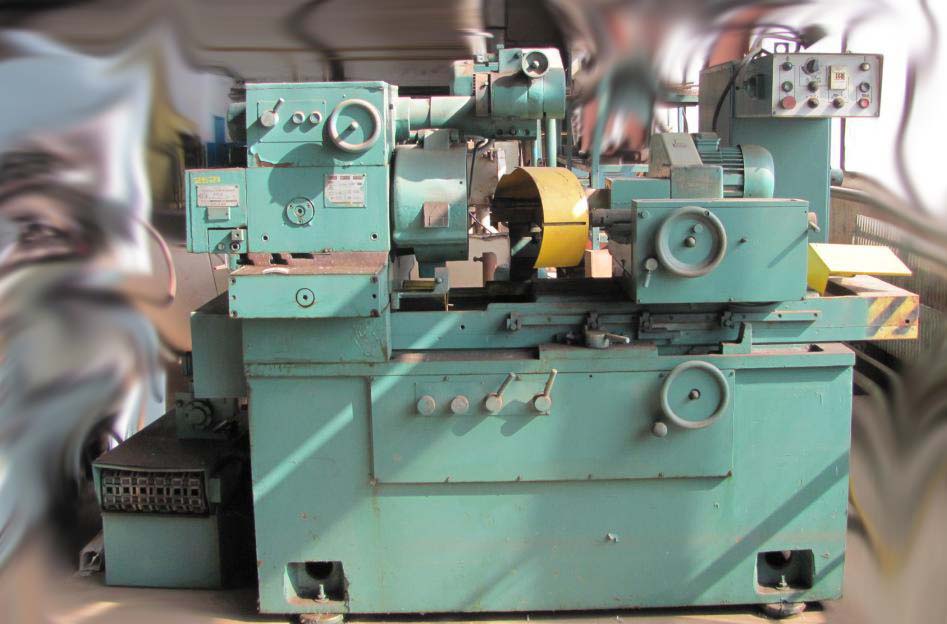

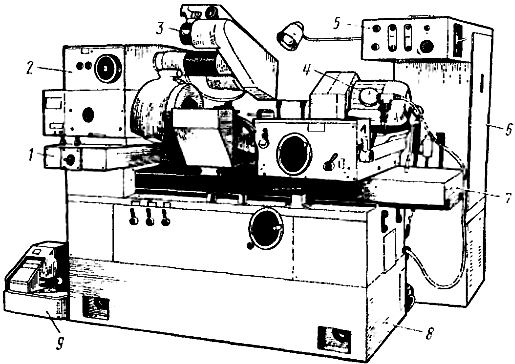

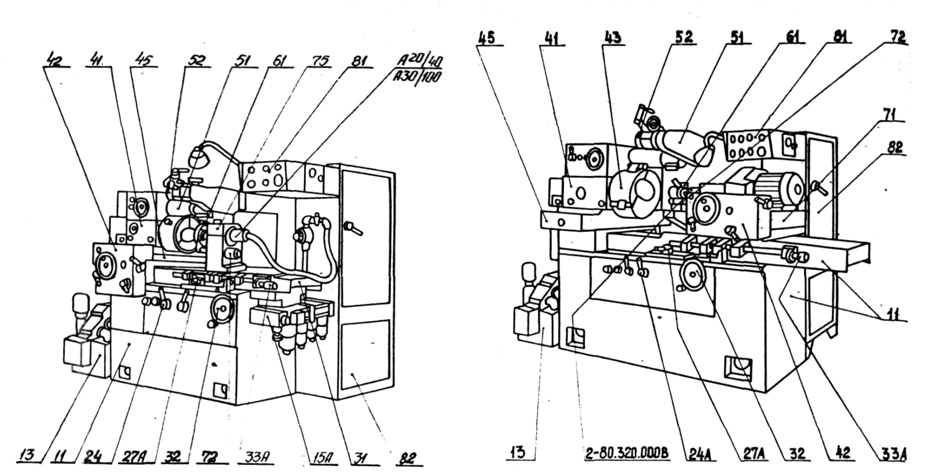

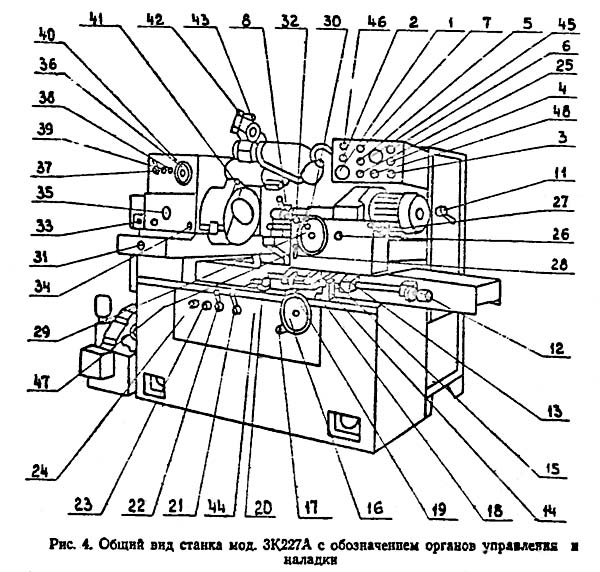

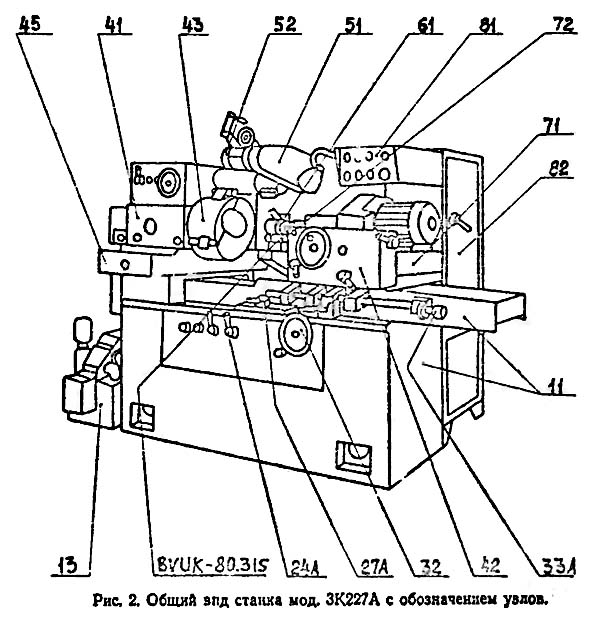

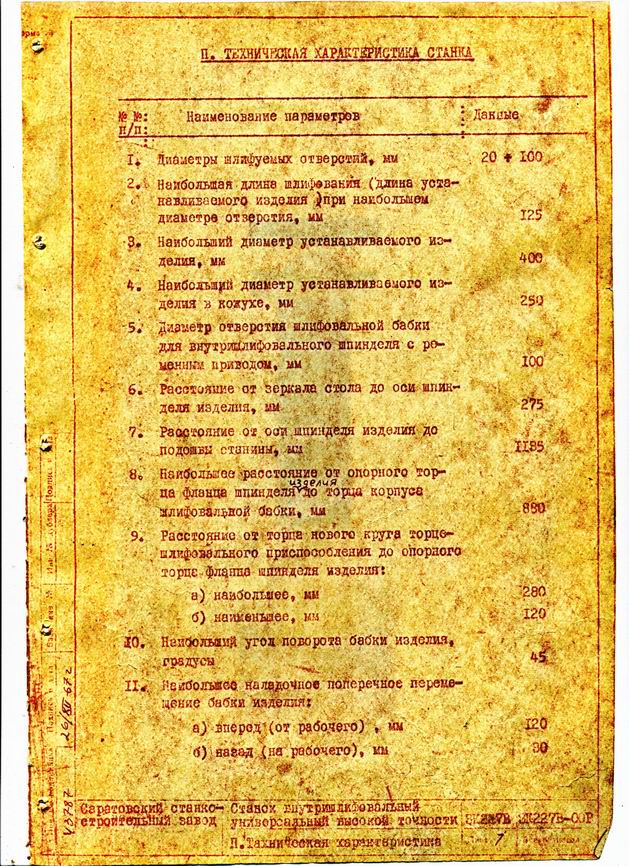

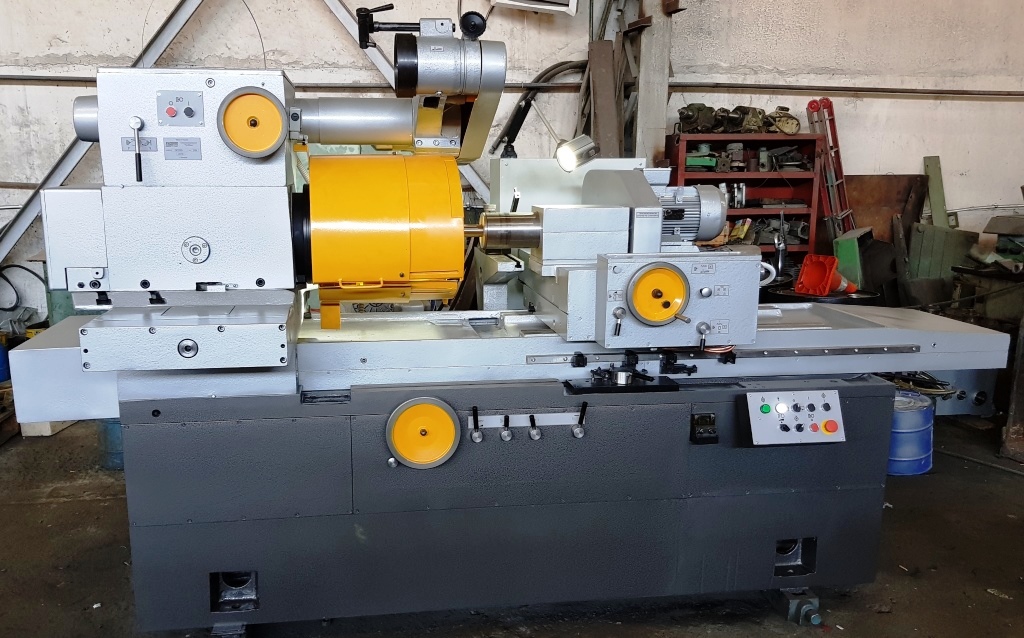

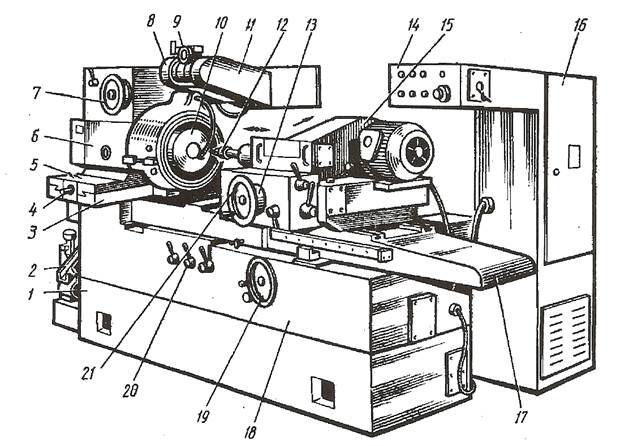

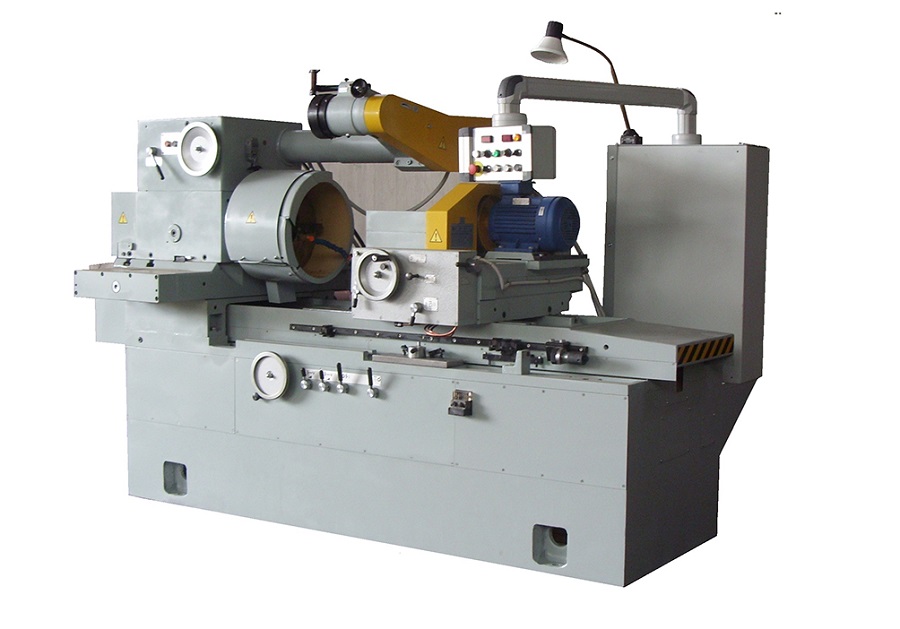

Общая компоновка и особенности станков 3А277 и 3А277п

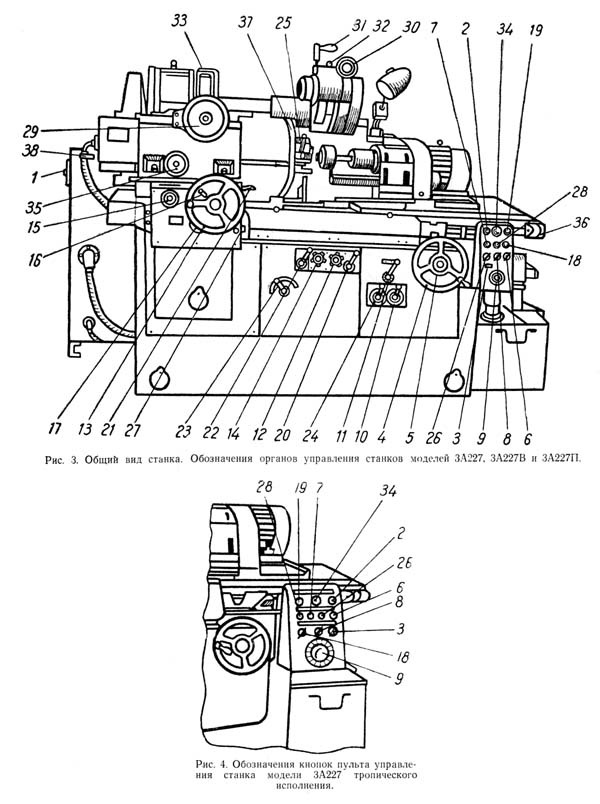

Станок состоит из узлов, обозначенных на общем виде (рис. 7 и 8), согласно спецификации узлов.

Узел бабки изделия (рис. 6) состоит из моста 1, закрепленного на станине, салазок 2, получающих поперечное перемещение от механизма подачи винтом 3 и гайкой 4, и шпиндельной бабки 5, установленной на салазках.

Передняя опора шпинделя смонтирована на двухрядном роликовом подшипнике с коническим отверстием; задняя опора базируется на двух радиально-упорных шарикоподшипниках, собранных с предварительным натягом.

Сквозное отверстие шпинделя используется для подвода охлаждающей жидкости к изделию, а также может быть использовано для прохода штока механизма зажима изделия при применении специального патрона или для подвода проводов к электромагнитному патрону.

В конструкции предусмотрена возможность установки на задний конец шпинделя пневматического цилиндра для зажима изделия.

Для шлифовки конических отверстий шпиндельная бабка может разворачиваться на салазках относительно оси 6 посредством винта 7 и гайки 8.

Перемещение салазок по мосту осуществляется по направляющим качения (роликовым) типа «ласточкина хвоста»; зазор в направляющих регулируется клином 9.

Зазор в резьбе винта подачи и гайки выбирается посредством дополнительной гайки 10, находящейся под действием пружины 11.

На фланце шпинделя установлен трехкулачковый патрон, самоцентрирующий, поставляемый со станком. К переднему торцу бабки изделия крепится раздвижной кожух изделия (уз. 43).

На передней части моста смонтирован механизм поперечной подачи (уз. 42), обеспечивающий поперечную подачу изделия (ручную от маховика или рукоятки дозированной подачи и непрерывную автоматическую, действующую от гидросистемы) и наладочное перемещение его.

На верхних направляющих станины установлен стол (уз. 31), совершающий возвратно-поступательное движение от гидроцилиндра, расположенного между натравляющими станины. На столе установлена шлифовальная бабка (уз. 71).

Реверсирование стола при шлифовке и при правке осуществляется посредством упоров, укрепляемых в переднем пазу стола и действующих на гидропанель реверса стола (уз. 27).

Наладочное перемещение стола производится механизмом ручной подачи стола (уз. 32).

Шлифовальная бабка имеет наладочное перемещение вдоль стола. При отводе шлифовальной бабки и при правке шлифовальный круг закрывается кожухом ограждения (уз, 72).

Аппарат правки шлифовального круга (уз. 61) установлен на кронштейне, который крепится к салазкам бабки изделия.

Опускание аппарата правки производится гидравлически, подъем — пружинами, усилие которых можно регулировать поворотом оси вращения.

На бабке изделия установлено торцешлифовальное приспособление (уз. 51) с торцовым шпинделем (уз. 52) и механизмом правки торцешлифовального круга. Кронштейн, несущий торцовый шпиндель, закреплен на горизонтальной гильзе и поворачивается вместе с ней в рабочее положение или откинутое вверх нерабочее положение посредством гидравлики.

Установочное перемещение торцового шпинделя вдоль оси изделия производится вручную вместе с гильзой, рабочая подача осуществляется перемещением торцового шпинделя от маховичка тонкой подачи.

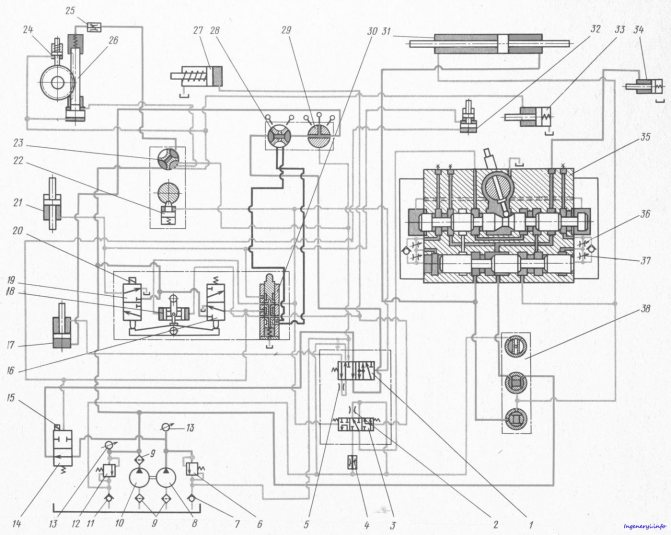

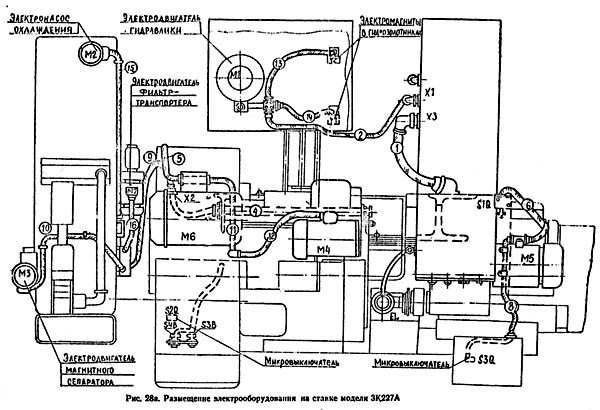

Сзади станка установлен бак гидросистемы (уз. 21) с насосной установкой, гидроаппаратурой и золотником управления торцешлифовального приспособления (узел 28). Бак частично заходит в нишу станины (для уменьшения габарита станка). Гидроаппаратура управления (УЗЛЫ 20 24, 26, 27, 28) и механизм ручного перемещения стола (уз. 32) размещены в передней нише станины (рис. 8), закрытой крышками, на лицевой стороне которых расположены органы управления станком.

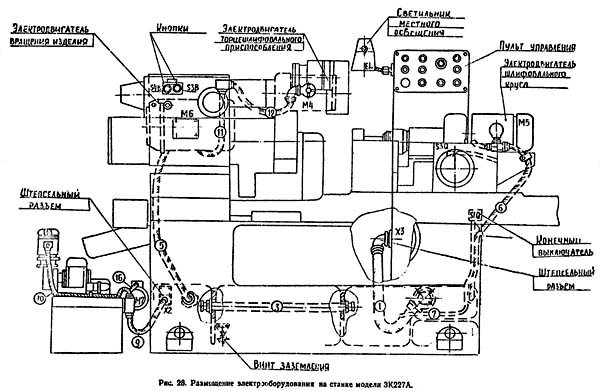

Бак охлаждения с электронасосом (уз. 14) и магнитным сепаратором расположен с правой стороны станка. Охлаждающая жидкость подводится к изделию в двух точках: через отверстие шпинделя и к наружному торцу изделия. Оба подвода имеют проходные краны. Включение и отключение подвода охлаждающей жидкости через отверстие шпинделя производится автоматически мембранным клапаном, расположенным сзади станины, от передвигаемого кулачка. Подвод охлаждающей жидкости к наружному торцу изделия производится постоянно при включенном насосе охлаждения. Очистка охлаждающей жидкости осуществляется магнитным сепаратором. Управление циклом работы станка осуществляется с помощью соответствующих кнопок и переключателей, расположенных на пульте управления станком и на корпусе механизма поперечной подачи изделия. Электроаппаратура размещена в электрошкафу. Конечный выключатель, микровыключатель, электромагниты встроены в узлы станка.

Особенности конструкционного устройства

В отличие от классических шлифовальных станков, модели с функцией калибрования обеспечивают более точную и надежную фиксацию заготовки в процессе ее обработки. Для этого используются направляющие рейки, ролики и фиксаторы, с помощью зажимного механизма контролирующие положение заготовки. Корпус машины представляет собой массивную стойку, оснащенную тоннелем, через который проходит обрабатываемый материал. За весь рабочий процесс отвечает двигатель, мощность которого составляет в среднем 9-15 кВт. Он приводит в действие вал шлифовально-калибровального станка, что и способствует выполнению механической обработки изделия.

К слову, это самая изнашиваемая часть оборудования, поскольку на нее приходятся высокие нагрузки. Вал может быть металлическим или резиновым. В первом случае можно рассчитывать на его долговечность и надежность, но при этом надо будет готовиться к перегрузкам силовой установки. Резина мягче и легче, что позволяет щадить двигатель, но ресурс ее эксплуатации в разы меньше, чем металлических аналогов.

Критерии выбора переносных станков

Перед тем как приступить к выбору конкретной модели шлифовального станка, необходимо решить, для чего он будет использоваться. В точильно-шлифовальных станках в качестве инструмента используют шлифовальные диски из твердых материалов, поэтому на таком оборудовании можно срезать значительные слои металла и делать глубокие выборки.

Ленточные и дисковые станки предназначены только для шлифовки, и на них можно получить высокое качество обработанной поверхности или сделать тонкую доводку.

Далее следует определиться, как будет эксплуатироваться будущий станок для шлифовки. В этом случае важны следующие характеристики:

- Показатели массы и габаритов. Если станок будет «кочевать» между объектами или домом и дачей, то желательно, чтобы его вес не превышал 15–20 кг, а габариты — размеров багажника легкового автомобиля.

- Мощность. Этот параметр напрямую связан с производительностью. Для мелких домашних работ достаточно 300–400 Вт, а для обработки ступеней, перил, балясин и прочих деревянных изделий на строительстве дома потребуется не менее 700–800 Вт.

- Скорость движения ленты. От этого показателя зависят как производительность, так и возможность обработки твердых материалов.

- Виды, стоимость и доступность расходных материалов. На разном оборудовании применяются различные длины шлифовальных лент и диаметры дисков. Желательно использовать самые распространенные размеры.

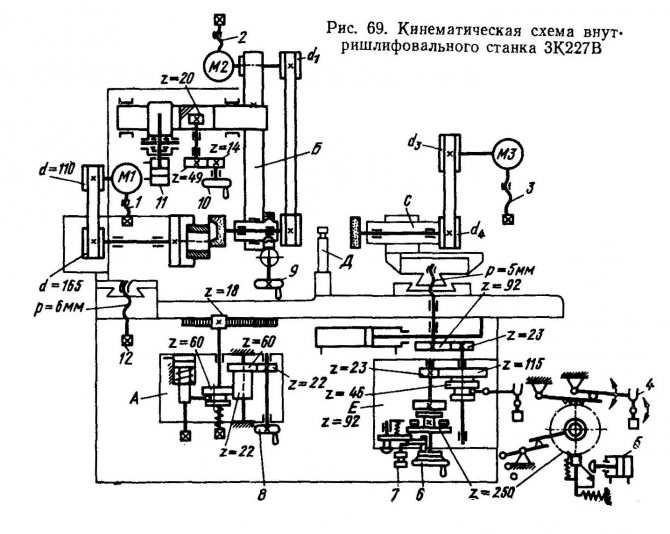

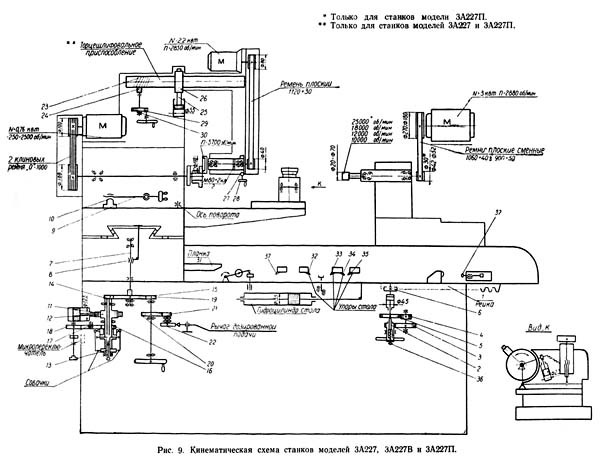

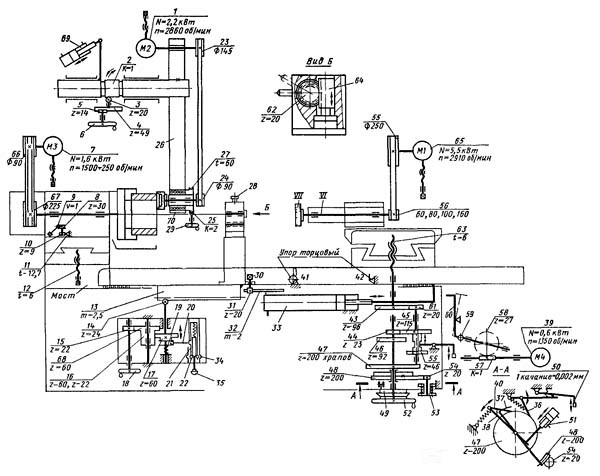

Кинематическая схема внутришлифовальных станков 3А227, 3А227П

Шпиндель изделия приводится во вращение от индивидуального электродвигателя постоянного тока мощностью 0,75 кВт с бесступенчатым регулированием числа оборотов через клиноременную передачу (i = Д/Д = 98/186). Пределы чисел оборотов шпинделя n=180 ÷ 1200 об/мин.

Привод шлифовального шпинделя осуществляется от индивидуального электродвигателя мощностью 3 кВт, 2880 об/мин посредством плоскоременной передачи. Различное число оборотов сменных шлифовальных шпинделей в пределах от 10 000 до 25 000 об/мин обеспечивается применением сменных шкивов «а валу электродвигателя. При смене шкивов устанавливаются сменные ремни различной длины в соответствии с таблицей настройки станка, установленной на станке.

Поворот бабки изделия на угол для шлифования конусных отверстий производится вращением через маховичок винта 9, имеющего шарообразную опору, и перемещением гайки 10, связанной с патронной бабкой.

Стол станка совершает возвратно-поступательное перемещение от гидроцилиндра с бесступенчатым регулированием скорости и имеет наладочное перемещение от механизма ручной подачи стола. От маховика ручной подачи стола движение передается через две пары шестерен 2—3, 4—5 (i = 18/53÷18/53) и реечную шестерню 6 на рейку 1, соединенную со столом. Перемещение стола за один оборот маховика равно 16,5 мм.

Гидравлическое и ручное перемещения стола сблокированы так, что при включении гидравлики ручная подача выключается путем вывода из зацепления реечной шестерни осевым ее перемещением от гидроцилиндра блокировки. Кнопка 36 служит для довключения ручной подачи стола.

В переднем пазу стола устанавливаются пять упоров и планка 31. Длина хода стола при шлифовке ограничивается упорами 34 и 35, переключающими рычаг реверса стола. Длина хода стола при правке ограничивается упорами 32 и 35. Упоры 32 и 33 работают при включении длительной правки. Упор 37 блокирует стол в правом крайнем положении.

Поперечная подача салазок бабки изделия осуществляется с помощью винта 7 с шагом 3 мм и гайки 8 механизма поперечной подачи. Автоматическая непрерывная подача, не зависимая от реверсирования стола, осуществляется от гидроцилиндра. Шток гидроцилиндра связан с рейкой 11. Реечная шестерня 12 сидит на одном пустотелом валу с диском, несущим две собачки, которые ведут храповик 13, закрепленный на внутреннем валике. Далее через пару шестерен 14 и 15 (i = 20/60) вращение передается на винт подачи.

При движении поршня от гидроцилиндра вверх происходит рабочая подача, при движении вниз — отвод бабки в исходное положение («зарядка» механизма подачи). Скорость автоматической подачи изменяется бесступенчато в пределах 0,05 ÷ 1,2 мм /мин.

Автоматическая подача выключается выводом обеих собачек из зацепления с храповиком. При этом может осуществляться ручная подача вращением маховика через пару шестерен 19 и 15 (i = 20/60) на винт подачи или дозированная подача.

Перемещение бабки за один оборот маховика— 1 мм, цена деления лимба поперечной подачи — 0,0025 мм.

Механизм подачи обеспечивает после снятия установленного припуска автоматический отвод стола в исходное положение. Это осуществляется кулачком, выключающим микропереключатель. Кулачок получает вращение через паразитную шестерню 17 от валика реечной шестерни. Положение кулачка регулируется поворотом на своей оси. Цена деления установочного лимба — 0,01 мм.

Дозированная подача осуществляется через собачку, храповое колесо 22 и две пары зубчатых колес 21—20 и 19—15.

В станках моделей 3А227 и 3А227П торцешлифовальный шпиндель получает вращение со скоростью 5700 об/мин от индивидуального электродвигателя через плоскоременную передачу с 80 i = 80/40.

Мелкая подача (0,0025 мм на одно деление лимба) торцешлифовального круга осуществляется при вращении маховичка через червячную пару 28—27 и передачу винт-гайка.

Наладочное перемещение торцешлифовальной головки производится вращением маховичка через редуктор 29-30, на валу которого имеется косозубая шестерня 24, находящаяся в зацеплении с рейкой (выполненной в виде модульной резьбы) на подвижной гильзе 23 торцешлифовального приспособления, несущей кронштейн со шпинделем. Величина перемещения шпинделя за один оборот маховичка 23,5 мм.

Поворот штанги в рабочее и нерабочее положение производится гидроцилиндром посредством рейки 25 и зубчатого сектора 26.

При шлифовании сквозных ступенчатых и глухих отверстий необходимо пользоваться жестким торцовым упором, который предохраняет от врезания шлифовальный круг при реверсе стола. Упор настраивается при помощи винта 37.

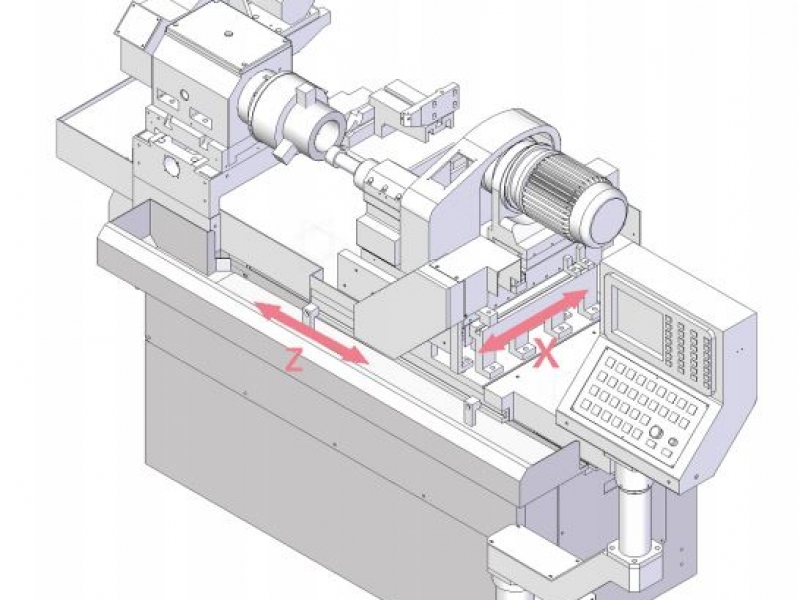

инженер поможет — Внутришлифовальный станок ЧПУ

Крепление заготовки на внутренне шлифовальных станках осуществляется с помощью 3-х кулачкового патрона. Шлифование является окончательной или предокончательной операцией поэтому допуск в среднем составляет 0,008 мм. Измерение в настоящее время производится нутромером с использованием солисных или эталонных калибров, изготовление которых весьма трудоемко, с временем изготовления 2º. Измерение подобным способом увеличивает количество тех.потерь при изготовлении эталонных калибров из-за увеличения погрешности базирования детали в патроне. Исключить ее или уменьшить полностью можно оснастив станок измерительной головкой Renishaw. По опыту работы измерительной головки Renishaw на имеющемся станке Walter mini power погрешностью измерения составляет до 0,001 мм. Как опция измерительными головками оснащаются станки внутришлифовальные Studer СТ450, S145, СТ960.

Около 15% составляют детали с внутреннем конусом и точностью углового размера до 0.5 минуты.

Наладка для получения таких размеров занимает более 15 мин если получать этот угол правкой шлифовального круга. Механическое изменение угла поворота стола не сокращает время наладки. Полностью минимизировать это время позволяет электронное управление поворотом стола. Такой возможностью обладают внутришлифовальные станки ЧПУ S145, СТ960.

Для плавного перехода внутренних поверхностей цилиндра до конуса (рис. 1), которые сейчас обрабатывается вручную, вследствие чего ухудшается качество обработанных до этой операции поверхностей. Внутришлифовальный станок СТ960 обладает возможностью вращать стол в процессе обработки, что позволяет шлифовать плавный переход на детали.

Рис 1. Шлифование плавного перехода внутренних поверхностей цилиндра до конуса.

Рис 2. Шлифование плавного перехода внутренней и наружной поверхности.

Части, из которых состоит станок

Конструкция шлифовальных станков различных видов неодинакова. Какие-то части повторяются, а некоторые присущи только определённым типам станков.

Основными составными элементами и узлами выступают:

- рабочий стол — может быть горизонтальным и вертикальным;

- патрон или магнитная плита — фиксирует заготовку;

- шпиндельная бабка — служит креплением для абразивного инструмента;

- абразивный инструмент — представляет собой шлифовальный круг или ленту;

- вытяжка — служит для удаления абразивной пыли, характерна для ленточных станков;

- станина;

- гидравлическое управление;

- электродвигатель;

- передняя и задняя бабки;

- кожух;

- насос;

- механизмы для перемещения стола и подачи.

Эксплуатация

При работе на шлифовальных станках нужно соблюдать следующие правила:

диск и заготовка должны быть установлены плотно, соосно, без свободного вращения; уровень биений не должен превышать допустимых значений, указанных в техдокументации; обязательно использовать защитные щитки, чтобы предотвратить травматизм оператора; перед запуском нужно убедиться в работоспособности защитной системы; запрещено касаться руками вращающихся узлов, механизмов, заготовок; важно проводить техосмотры, замены повреждённых деталей, выполнять своевременную смазку; если предусмотрена система охлаждения, то требуется следить за её исправностью; недопустимо использование сильно изношенного круга или повреждённого; при обнаружении перегревов выше +60С нужно остановить работу, выяснить причину, устранить её; следует за один проход снимать оптимальный по размерам верхний слой, не вызывая перегрузок или сбоев в работе станка. В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач

Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз

В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач. Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз.

Основные узлы внутришлифовального станка

Любой внутришлифовальный станок имеет следующие составные узлы:

бабка изделия;

В свою очередь, бабка разделяется на:

a) переднюю бабку внутришлифовального станка. Она осуществляет как поперечную, так и круговую подачи детали. Передняя опора бабки представляет собой двухрядный роликовый подшипник с отверстием в виде конуса. Задняя опора бабки зачастую состоит из пары сдуплексированных радиально-упорных подшипников. Также, в шпиндельном узле могут быть предусмотрены несколько длинных распорных втулок с затяжкой и независимой регулировкой натяга в подшипниках, прилепленных отдельными гайками. Привод шпинделя всегда осуществляется плоскозубчатыми ремнями с перебором.

b) Заднюю бабку, которая имеет только установочное перемещение, для того, чтобы осуществлялась наладка на заданную длину обработки. В данной бабке предусмотрена пиноль, в которую вставляют задний центр. Перемещение пиноли может осуществляться зажимом и освобождением детали.

шлифовальная бабка:

Как правило, шлифовальная бабка является одним из основных узлов станка. Она состоит из шпинделя шлифовального круга с опорами и привода к нему,

и корпуса;

стол:

Стол, помещаясь по направляющим, несет шлифовальную бабку;

гидравлический привод стола;

станина.

Зачастую, на станине установлена передняя бабка, которая жестко закреплена и остается неподвижной.