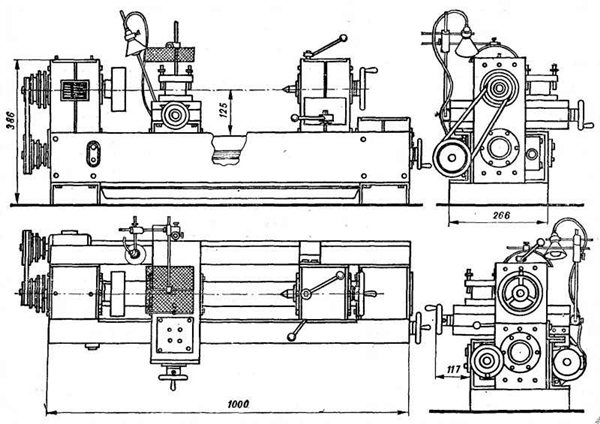

Устройство токарно винторезного станка ТВ-7

Моделью станка ТВ-7 пользуются как настольным учебным оборудованием, на котором развивают свои навыки молодые токари. Конструкция устройства позволяет выполнять на нем обработку заготовок из металла способом вращения, нарезание резьбы трех вариаций.

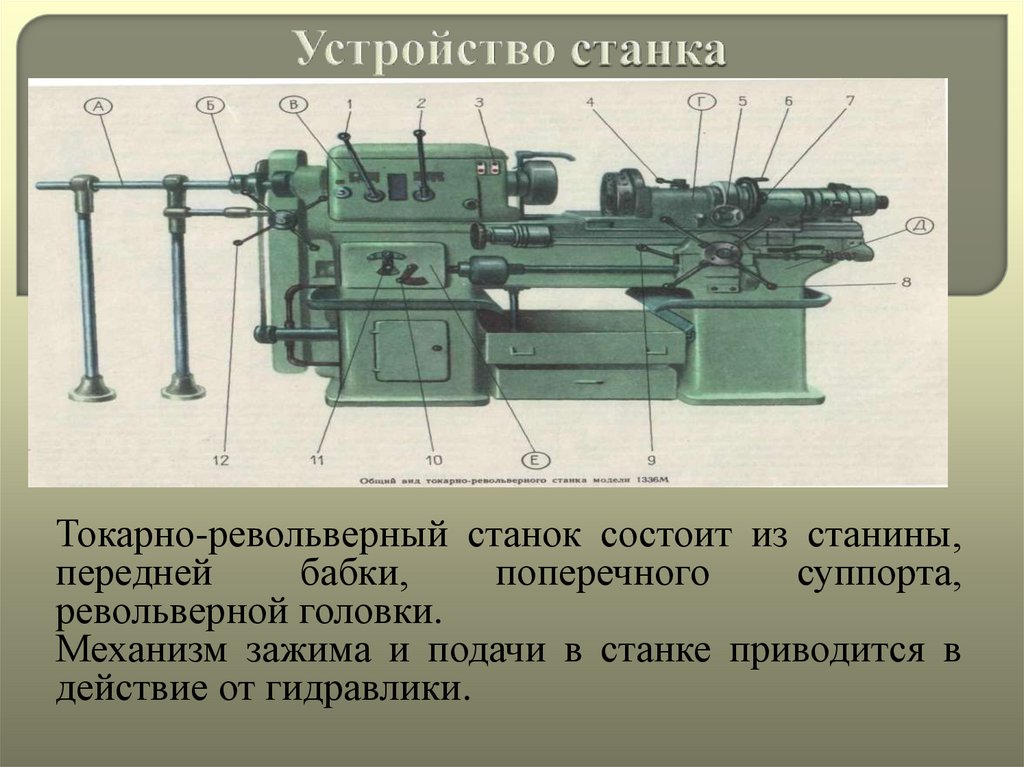

Базовым узлом устройства является станина, изготовленная из высокопрочного чугуна. На ней размещаются основные компоненты агрегата. Узлы оборудования смонтированы в специальные ниши, защищенные дверцами.

Для фиксации, изменения положения обрабатываемой детали имеется передняя шпиндельная бабка. Она снабжена дополнительной функцией передачи вращательного движения. Приводом служит коробка передач, которая соединена со шкивом шпинделя.

Для изменения вариации вращения шпинделя установлена коробка понижения, расположенная на одних салазках с электрическим двигателем.

Вращение фартука станка осуществляется с помощью коробки передач.

Изменить положение резцов относительно заготовки – задача суппорта. На нем находятся держатели резцов.

Благодаря конструкции задней бабки, в нее устанавливают патроны для процесса сверления, развертывания. При работе пиноль бабки и ось шпинделя совпадают.

Универсальность токарно-винторезного аппарата ТВ-7 позволяет использовать его в школьных мастерских, производственных помещениях технических средних и высших учебных заведений.

Классификация универсальных токарных станков

Виды токарно-винторезных станков выделяют в зависимости от нескольких параметров, к числу которых относятся:

- масса оборудования;

- максимальная длина детали, допускаемой к обработке на токарно-винторезном станке;

- максимальный диаметр такой детали.

Длина детали, обрабатываемой на токарно-винторезном станке той или иной модели, зависит от того, какое расстояние выдержано между его центрами. Если рассматривать диаметр заготовки, которую позволяет обрабатывать конкретный универсальный токарно-винторезный станок, то данный параметр находится в диапазоне от 100 до 4000 мм. Следует иметь в виду, что модели станков, на которых могут обрабатываться детали одинаковых диаметров, могут отличаться длиной обрабатываемых заготовок.

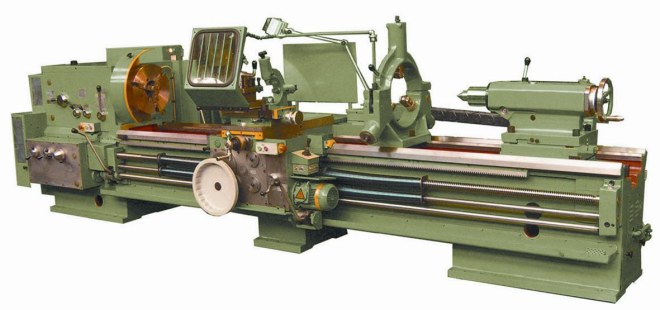

Тяжелый токарно-винторезный станок 1А670

Универсальные токарные станки могут иметь различный вес. Так, по данному параметру оборудование относят к одной из следующих категорий:

- тяжелые станки, вес которых может доходить до 400 тонн (на токарно-винторезных станках данной категории можно обрабатывать детали с диаметром 1600–4000 мм);

- станки весом до 15 тонн (на таком оборудовании можно обрабатывать детали диаметром 600–1250 мм);

- оборудование массой до 4 тонн (с допустимым диаметром обрабатываемых деталей 250–500 мм);

- легкие станки, вес которых не превышает 0,5 тонн (на таком оборудовании можно обрабатывать детали с диаметром 100–200 мм).

Легкий универсальный токарный станок — это настольная модель, которая используется, как правило, в домашних мастерских или на небольших предприятиях.

Токарно-винторезный станок CU500

Наиболее распространенными типами предприятий с такими токарно-винторезными станками являются:

- опытно-экспериментальные участки предприятий различных отраслей промышленности;

- предприятия, занимающиеся производством часовых механизмов;

- заводы, выпускающие приборы и контрольно-измерительное оборудование.

Токарно-винторезными станками тяжелой группы оснащают предприятия энергетической и машиностроительной отрасли. Устройства этого типа также применяют для обработки элементов специальных механизмов и узлов – деталей:

- турбинных механизмов;

- для оснащения железнодорожного транспорта (колесных пар и др.);

- для комплектации тяжелого прокатного оборудования.

Универсальный токарный станок, относящийся к средней категории, обладает целым рядом весомых преимуществ: широкий диапазон подач рабочего инструмента и частот вращения шпинделя, высокая жесткость конструкции и мощность двигателя, позволяющая выполнять широкий перечень работ с заготовками из металла и других материалов.

Токарно-винторезные станки средней категории, кроме того, оснащаются различными механизмами и приспособлениями, которые значительно расширяют их функционал, позволяют делать обработку с большей точностью, делают труд обслуживающего персонала более комфортным и безопасным. Такие элементы дополнительного оснащения, что удобно, позволяют автоматизировать многие процессы обработки заготовок на токарно-винторезных станках.

Отдельно следует сказать о токарно-винторезных станках с числовым программным управлением (ЧПУ), которые в советское время выпускались одновременно несколькими предприятиями. Такими станками, как правило, оснащались предприятия, которые занимались выпуском большой номенклатуры мелкосерийной продукции. Устройство токарно-винторезного станка данного типа и возможность его быстрой переналадки делает его просто незаменимым в тех ситуациях, когда необходимо быстро перейти на выпуск деталей другой модификации.

Токарно-винторезный станок 1М63

Классификация и основные параметры

Для универсальных токарных станков есть два основных параметра, которые определяют область применения и основные возможности:

- Наибольший диметр обрабатываемой детали – определяется высотой от оси вращения шпинделя до наивысшей точки станины. Это расстояние умножается на 2 и определяет максимальный диаметр заготовки, которую возможно закрепить в шпинделе.

- Расстояние между крайними точками передней и задней бабок – определяет максимальную длину обрабатываемой детали.

Существует множество дополнительных параметров, которые также важны для универсальных токарных станков:

- максимальная и минимальная скорости вращения шпинделя и шаг градации;

- цена деления шкалы ручной и автоматической подачи;

- количество одновременно закрепляемых резцов в каретке;

- потребляемая мощность;

- габаритные размеры.

Универсальные станки классифицируются по следующим основным признакам.

1. По способу управления:

- с ручным управлением;

- с числовым программным управлением (ЧПУ).

2. По углу расположения оси вращения заготовки:

- горизонтальные;

- вертикальные;

- расположенные под углом.

3. По типу привода основных узлов и механизмов:

- с механическим приводом;

- с гидравлическим приводом;

- с комбинированным приводом.

Сегодня в особую категорию выделены современные универсальные токарные станки с ЧПУ. Здесь уже часто опускают в названии слово «токарные», так как эти станки обладают возможностью полноценного сверления, фрезерования, долбления и др. В то время как по устаревшей общепринятой классификации для каждой из этих операций предназначен отдельный станок. И допускались лишь простейшие операции, отличные от основного назначения, например, сверление или зенкерования осевого отверстия.

До сих пор можно встретить в названии универсального станка с ЧПУ, который способен производить полную обработку детали за один установ с применением сложных фрезерных и сверлильных операций, приставку «токарный». Но это уже не является абсолютно правильным, так как подобные станки полноценно могут выполнять другие металлорежущие операции, которые часто занимают лидирующее место в технологии обработки какой-либо детали.

22.11.2018

Применение

Универсальный лёгкий винторезный токарный станок — это модель настольная, которая в основном применяется на небольших предприятиях или в домашних мастерских.

Самыми распространёнными предприятиями с такими моделями оборудования являются:

Самыми распространёнными предприятиями с такими моделями оборудования являются:

- Заводы, которые выпускают контрольно-измерительное оборудование и приборы.

- Предприятия, которые занимаются производством часовых механизмов.

- Опытно-экспериментальные отделы предприятий разных промышленных отраслей.

Предприятия машиностроительной и энергетической отрасли оснащают токарно-винторезным устройством тяжёлой группы. Ещё это оборудование применяется для обработки узлов деталей и элементов специальных механизмов:

- Для комплектации прокатного тяжёлого оборудования.

- Для оснащения транспорта железнодорожного (колёсных пар и прочего).

- Механизмов турбинных.

Но наиболее распространены станки со средним весом. Именно благодаря им можно выполнять чистовые и получистовые металлообрабатывающие операции и нарезать разнообразные резьбы.

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

- Высокая мощность двигателя и жёсткость конструкции, которые позволяют выполнять разнообразные работы с заготовками из металла и другого вида материала.

- Широкий диапазон частот вращения шпинделя и подач рабочего инструмента.

Кроме того, это оборудование оснащается разнообразными приспособлениями и механизмами, которые:

- Делают более безопасным и комфортным труд обслуживающего персонала.

- Позволяют с большей точностью проводить обработку изделия.

- Значительно расширяют функциональность.

Такие элементы дополнительного оснащения позволяют на токарно-винторезном оборудовании автоматизировать многие процессы обработки элементов.

Стоит сказать отдельно и о токарно-винторезном оборудовании с числовым программным управлением. В советское время оно одновременно выпускалось несколькими предприятиями. Как правило, подобным оборудованием оснащались предприятия, занимающиеся выпуском большой номенклатуры продукции мелкосерийной.

Стоит сказать отдельно и о токарно-винторезном оборудовании с числовым программным управлением. В советское время оно одновременно выпускалось несколькими предприятиями. Как правило, подобным оборудованием оснащались предприятия, занимающиеся выпуском большой номенклатуры продукции мелкосерийной.

Устройство оборудования такого типа и возможность быстрой переналадки делает его незаменимым в тех случаях, когда необходимо за минимальное количество времени перейти на выпуск элементов другой модификации.

Как правило, токарное оборудование применяется для обработки внешних поверхностей, имеющих цилиндрическую форму. В таких ситуациях в качестве инструмента используется резец проходной. Обычно припуск по длине обрабатываемого элемента составляет 7−12 миллиметров. Такой припуск в размере необходим для того чтобы обрабатываемую заготовку можно было отрезать на нужную длину и провести обработку её торцов.

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

- Подрезные.

- Прямые проходные.

- Упорные.

Для подрезки и обтачивания небольшого отступа на детали используется упорный тип резцов.

А ещё при помощи универсального токарного оборудования можно на деталях прорезать канавки разной глубины. Для этого используется специальный канавочный инструмент, а процедура проводится на малых скоростях вращения шпинделя.

По аналогичному принципу выполняется и обрезка готового изделия. Процесс отрезки заканчивают тогда, когда в месте отреза диаметр перемычки доходит до величины 2−2,5 миллиметра. В этот период останавливается процесс отрезания, а готовое изделие просто отламывается от заготовки.

https://youtube.com/watch?v=RufZyxcXrvI

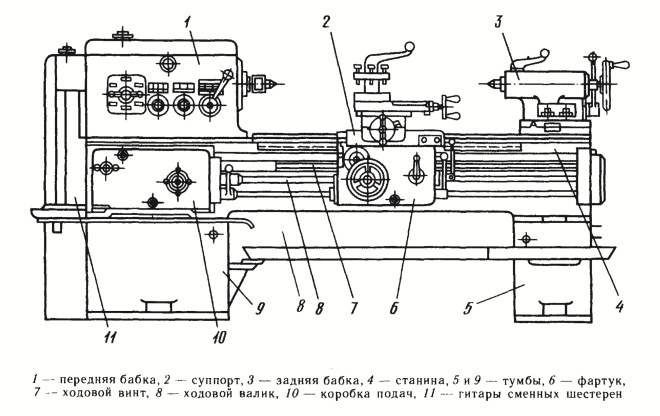

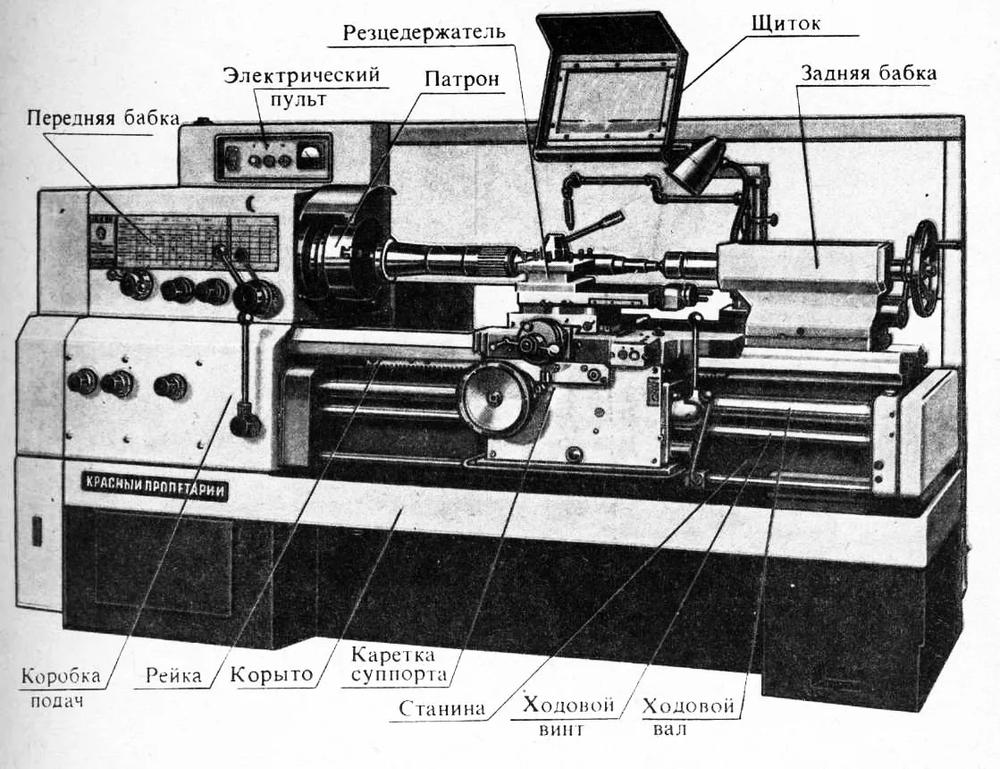

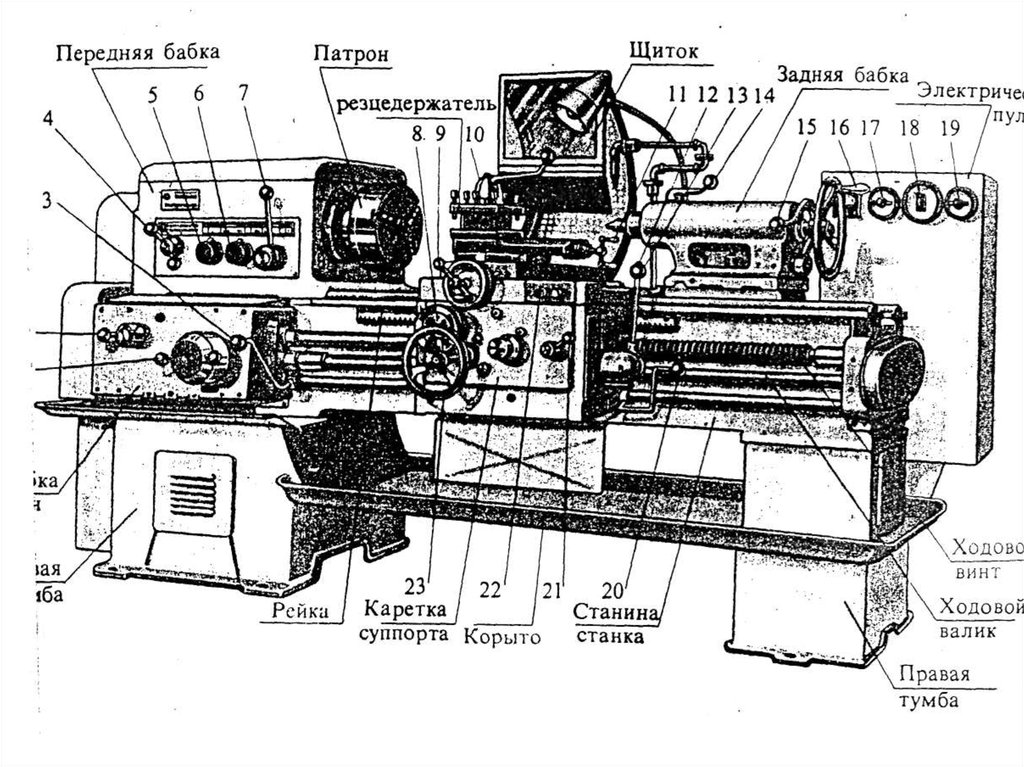

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

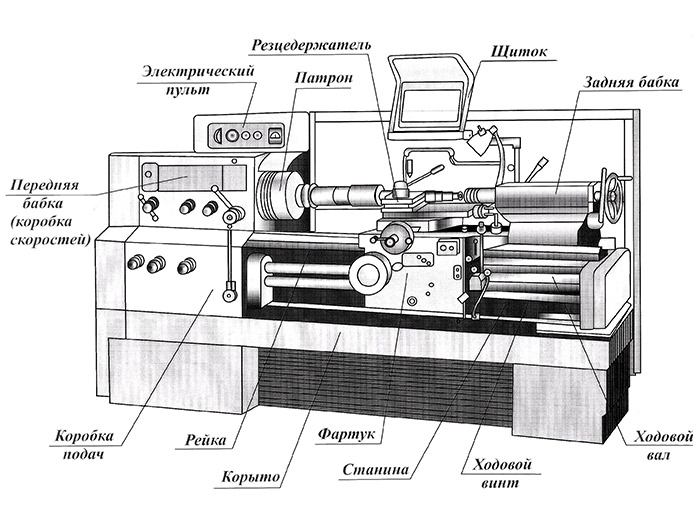

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

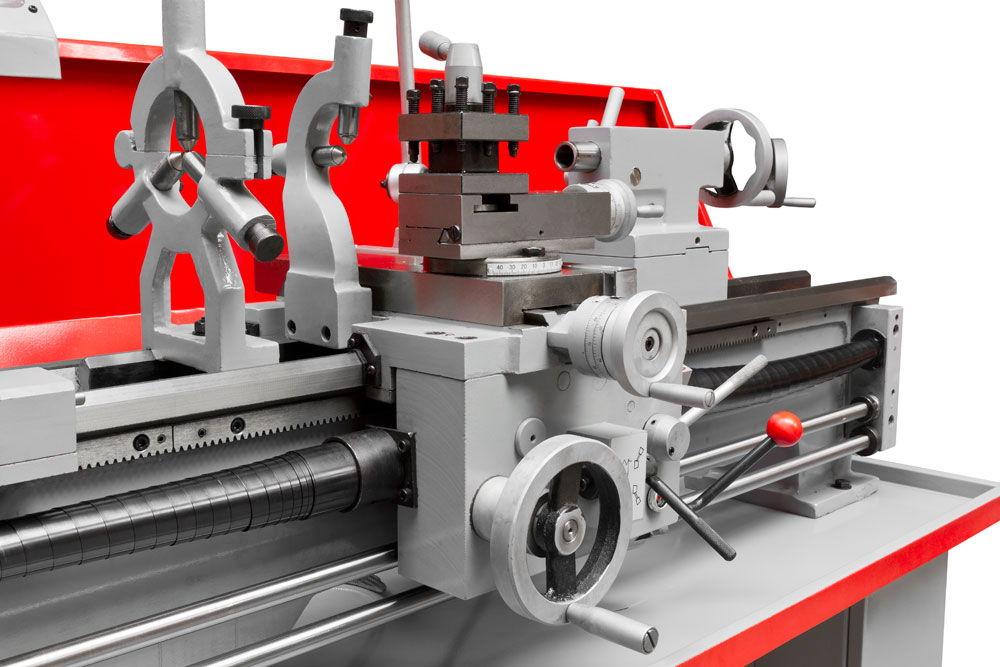

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

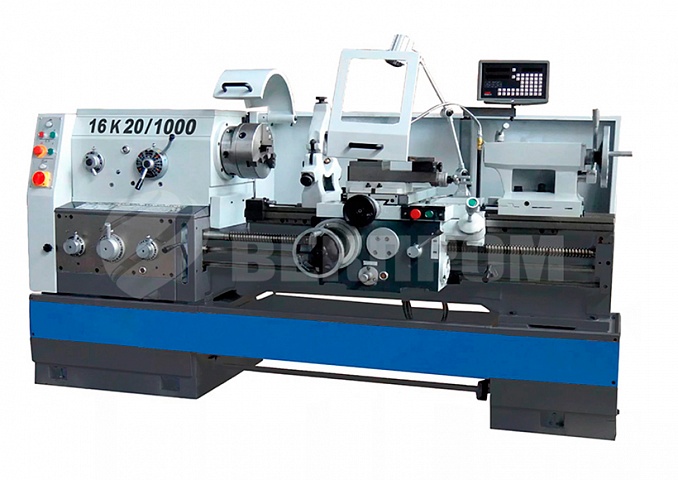

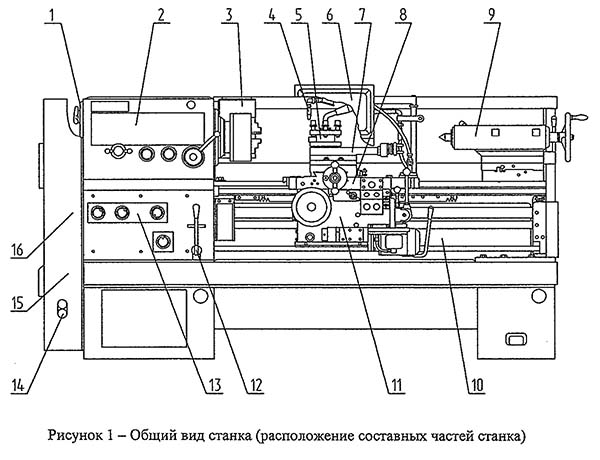

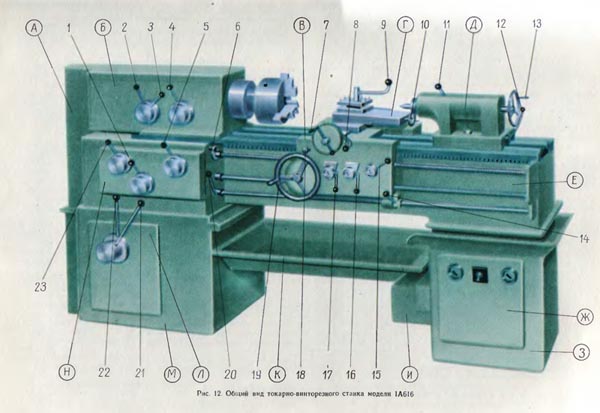

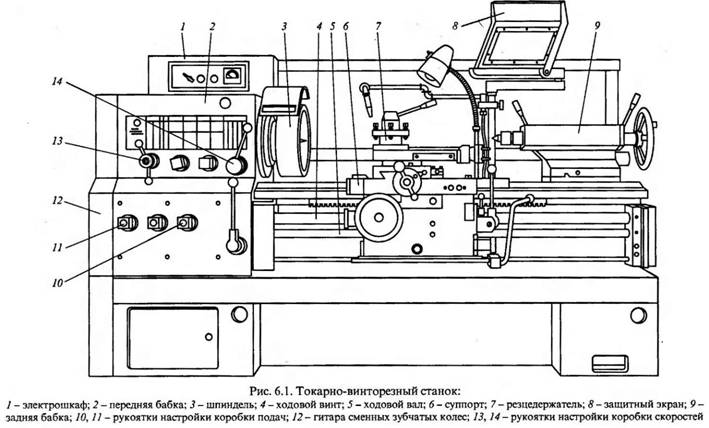

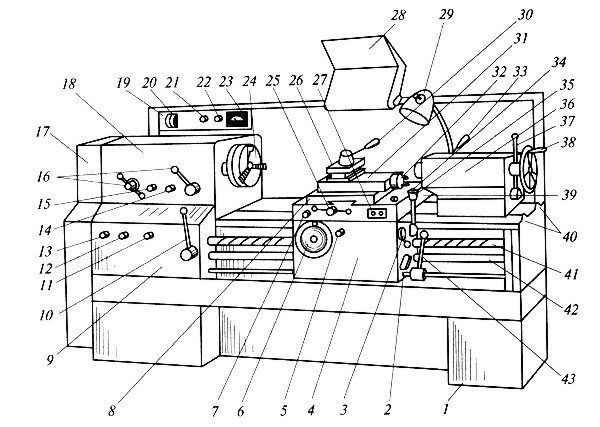

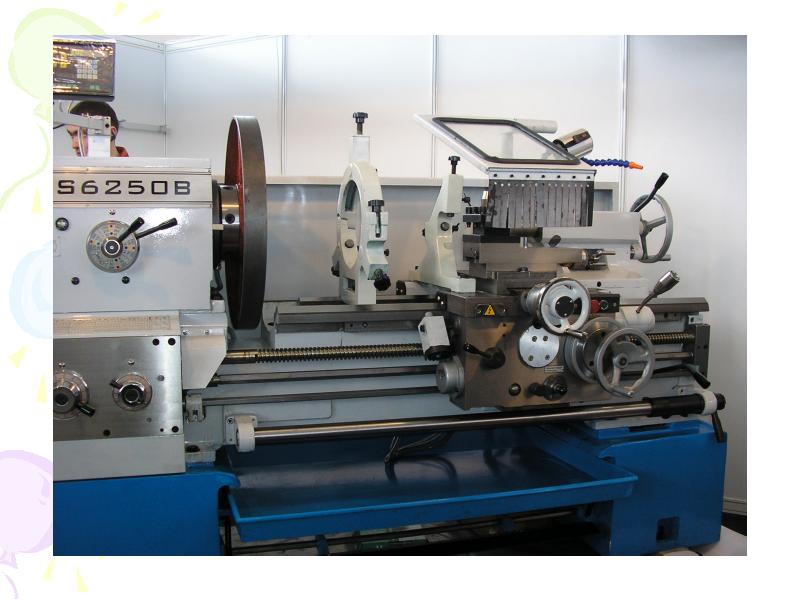

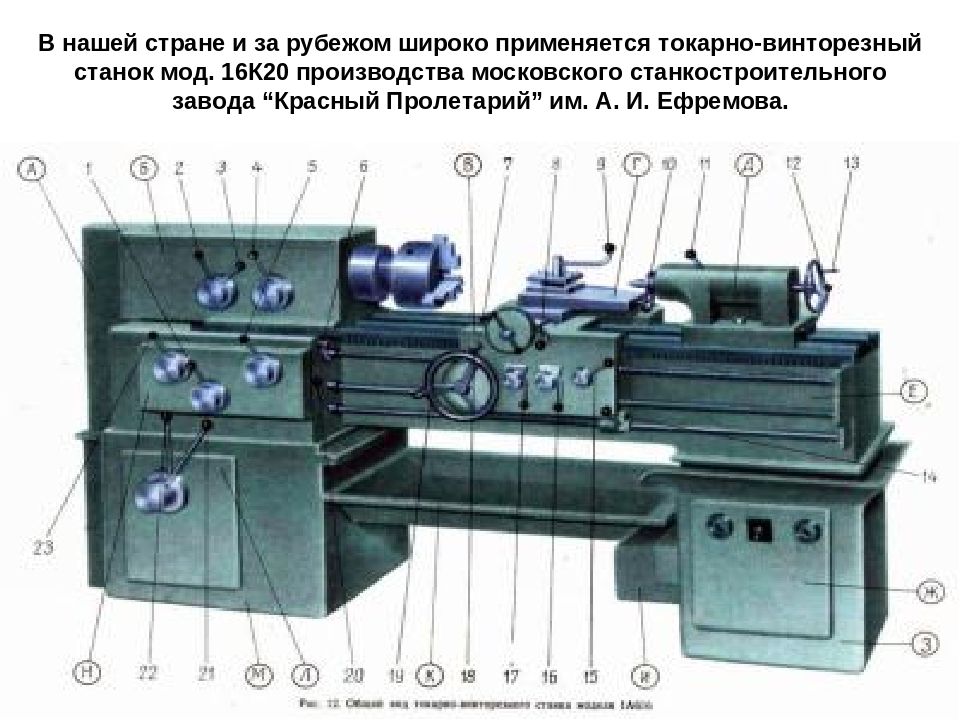

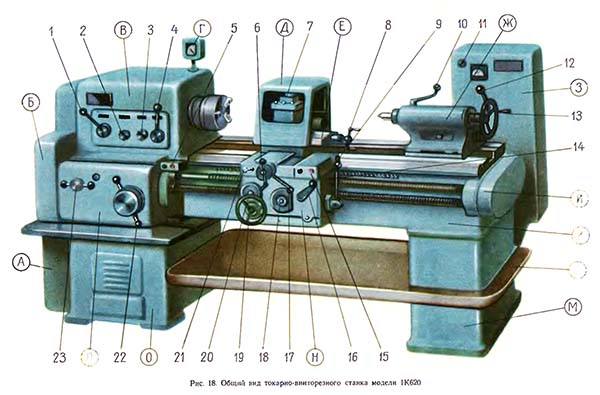

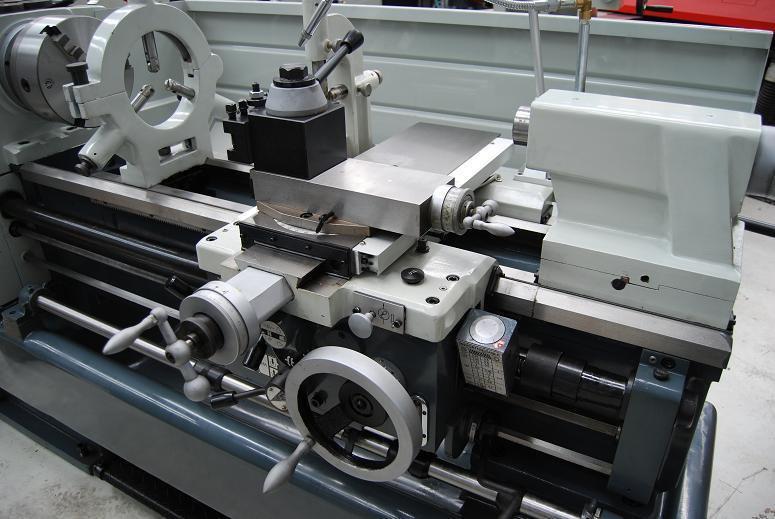

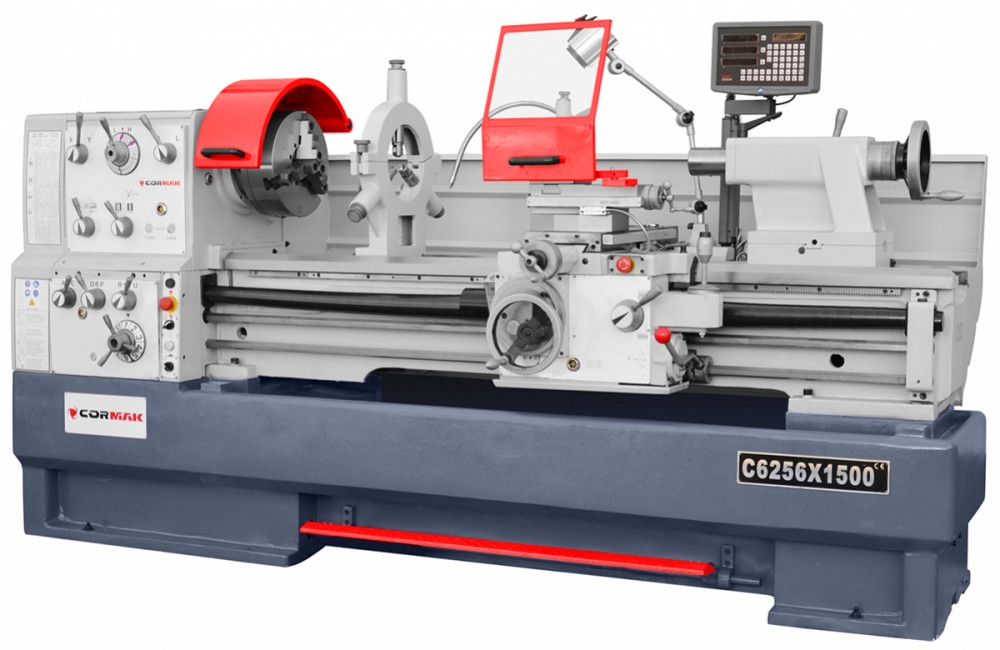

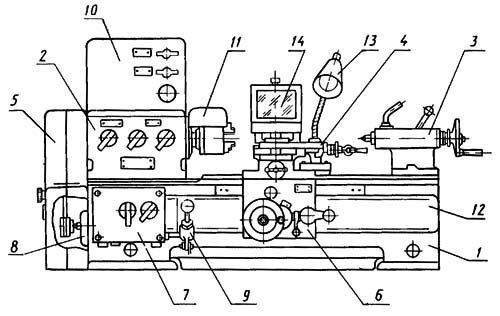

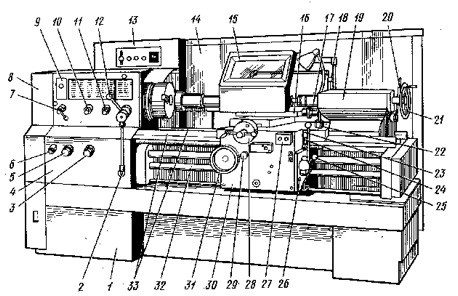

Конструкция и принцип работы

Рассмотрим устройство стандартного токарно-винторезного станка на примере распространенной модели 16К20 (рис. 1).

Рисунок 1. Токарно-винторезный станок 16К20.

Рисунок 1. Токарно-винторезный станок 16К20.

Данный токарно-винторезный станок является типовым и идеально подходит для рассмотрения устройства и принципа работы всех станков этой группы.

Основанием, на котором закреплены все узлы станка, является станина (1). Она имеет две тумбы по краям и центральную плиту. На станках небольших размеров плита станины выполняется как одно целое. На крупногабаритных станина составная.

Передняя бабка (9), которую иногда называют шпиндельной бабкой, расположена в передней части токарно-винторезного станка. Задняя бабка (19) расположена с противоположной стороны.

Фартук (30) расположен в центральной части станка. Он предназначен для перемещения суппорта (рис. 2). Двигается фартук по направляющим салазкам (33), расположенным параллельно оси вращения шпинделя.

Рисунок 2. Суппорт токарно-винторезного станка.

Рисунок 2. Суппорт токарно-винторезного станка.

На фартуке установлен суппорт продольного перемещения (22), который перемещается на собственных продольных салазках (16). Также суппорт имеет поперечные салазки, на которых он может двигаться перпендикулярно оси вращения детали, закрепленной в патроне.

Коробка подач (4) и передняя бабка с главным приводом соединены механизмом, называемым гитарой шестерен (рис. 3), который закрыты кожухом (8).

Рисунок 3. Гитара шестерен.

Рисунок 3. Гитара шестерен.

Для автоматического нарезания резьб и производства других операций, где необходимо увязать скорость вращения шпинделя со скоростью подачи, служит ходовой винт (32).

Системы электронного управления расположены в электрошкафу (13). Там же имеется предохранительный и релейные блоки, которые служат для управления электроприводами станка, а также призваны отключить станок или полностью его обесточить в аварийном случае.

Экран (14) предназначен для защиты тыльной стороны станка от возможного разлета металлической стружки в процессе работы.

Защитный щиток (15) служит для защиты оператора станка. Без опущенного щитка автоматика не позволит запустить процесс точения.

Это основные узлы токарно-винторезного станка. Теперь рассмотрим более детально устройство каждого из узлов, а также рычаги управления и принцип работы.

На передней части станка, в области коробки скоростей и передней бабки, расположены следующие элементы:

- рычаг блокировки управления подачей (2);

- ручка регулировки подачи и установки требуемого шага нарезаемой резьбы (3,5,6);

- рычаги управления угловой скоростью шпинделя (7,12);

- рукоятка для переключения величины шагов резьб, а также для включения режима нарезки многозаходных резьб (10);

- рычаг реверса нарезаемой резьбы (11);

На задней бабке расположены следующие элементы:

- верхние салазки (17);

- фиксатор пиноли (18);

- фиксатор задней бабки (20);

- рукоятка перемещения задней пиноли (21);

Фартук имеет следующие элементы управления:

- кнопка включения повышенной скорости перемещения суппорта (23);

- кнопка включения и выключения работы ходового винта (24);

- рукоятка, управляющая направлением вращения шпинделя (25);

- рычаг управления подачей (26);

- рукоятка управления поперечным перемещением салазок суппорта (28);

- кнопка включения продольной автоматической подачи суппорта (29);

- пульт управления включением и выключением главного электродвигателя (27);

- рукоятка ручного управления продольным перемещением салазок.

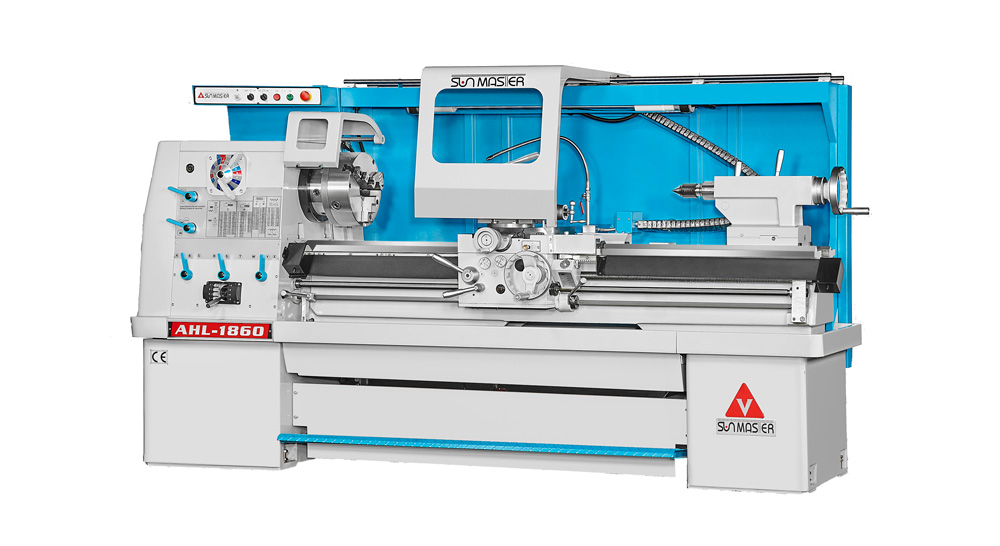

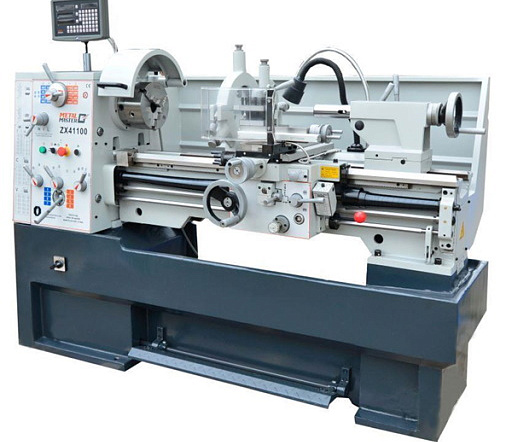

Настольный токарный станок – мини-мастерская в вашем гараже.

Предлагаемое оборудование будет отличным вариантом для автосервиса, домашней мастерской, учебного заведения (наглядная демонстрация основных производственных операций, связанных с обработкой металла). Работать за станком легко. Не требуется проходить сложное многочасовое обучение. Техническое обслуживание также не вызовет трудностей. С этой задачей вы вполне сможете справиться самостоятельно, не прибегая к помощи стороннего специалиста.

Преимущества:

- Требуемые задачи будут решены с высочайшей точностью благодаря закалённому шпинделю;

- Все стержни – металлические, что является характерной особенностью настольных токарно-фрезерных станков от компании Metal Master. Это позволит оборудованию прослужить длительное время, работать без сбоев и сделать производство максимально эффективным;

- Качественный клиновидный ремень позволяет повреждения двигателя даже в случае повышенной нагрузки на шпиндель;

- Электронное бесступенчатое управление числом оборотов шпинделя. Необходимая информация о числе оборотов будет показана на цифровом дисплее, который размещён на корпусе станка;

- Направляющие прошли процедуру шабрения, что также оказывает положительное влияние на точность выполняемой обработки;

- Преждевременный износ направляющих исключён. Происходит оперативное обслуживание и смазка суппорта (наличие 6 тавотниц на суппорте токарного станка). Плавное перемещение рукоятки делает работу комфортной;

- Телескопическая защита ходового винта. Исключено его повреждение от попадания металлической стружки;

- Относительно небольшой вес и скромные габаритные размеры – гарантия удобной транспортировки и быстрой установки данного оборудования. Станок не нуждается в большой производственной площади и может быть установлен даже в домашней мастерской.

Реализуемая техника успела показать себя с положительной стороны и об этом свидетельствует значительное количество отличных отзывов от наших довольных клиентов.

В 2021 году, мы обновили линейку токарных станков MML 1830V.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Изготовление токарного станка по металлу своими руками

Процесс изготовления токарного станка по металлу своими руками, как и процесс промышленного производства имеет несколько этапов. Каждый этап по-своему важен, как важна и последовательность этапов при создании конструкции.

Начальный этап – проектирование. Он начинается с разработки концепции компоновки устройства, его технических параметров и создания технической документации.

Этап практического изготовления включает в себя разметку материала, резку, подгонку и создание первоначальной модели. Далее, идет процесс наладки и подгонки узлов и деталей. Так что говорить о конкретных сроках, за которые можно самостоятельно собрать рабочий токарный станок своими руками не стоит.

Проектирование и чертежи настольного токарного станка

Проектирование подобного рода изделий рекомендуется делать на основе тех задач, которые планируется выполнять на это оборудовании. Чаще всего за основу берутся простые, не требующие высокой квалификации и дорогостоящего оборудования виды работ:

- Гладкая черновая и чистовая обработка цилиндрических деталей;

- Точение ступенчатых фасонов заготовок;

- Обработка конусных поверхностей;

- Формирование уступов, канавок с прямыми и наклонными поверхностями;

- Расточка цилиндров и конусов;

- Нарезание различного вида резьбы;

- Обработка кромок отверстий;

- Формирование рифлёной поверхности;

- Отрезание заготовок.

Определяем необходимые размеры

Вторым важным моментом выступает то, каких размеров заготовки будут обрабатываться при помощи этого станка. Для того чтобы заниматься моделированием достаточно небольших размеров, этот вариант мини станка может иметь небольшие размеры, и целиком помещаться на обычном письменном столе.

Для оборудования, которое планируется применять для обработки заготовок диаметром 50 мм и длиной до 500 необходима будет станина минимальной длины в 750 мм. А для работы с заготовками большей длины потребуется еще и отдельное основание. Простой деревянный стол устройство массой 50-70 кг попросту не выдержит.

Создаем необходимую проектную документацию

Увы, без разработки чертежей при постройке станка своими руками не обойтись. В принципе профессионально вычерчивать все узлы и детали смысла нет, а вот сделать технический рисунок, в котором учесть расположение деталей, способ их соединения и крепления все-таки стоит. При разработке отдельно нужно просчитать размеры станины и всех деталей, которые будут собираться из металлопроката. На рисунках нужно отметить точки соединений, места сверления отверстий и способ фиксации отдельных подвижных узлов. В качестве отдельного документа нужно оформить кинетическую схему станка и схему подключения электрооборудования. Кинетическая схема подразумевает то, как будут расположены шестерни или шкивы коробки передач, и как будет осуществляться изменение скорости вращения шпинделя. А электрическая схема даст возможность правильно подключить электрооборудование.

Совет: отличным подспорьем в качестве наглядного пособия по разработке чертежей могут служить старые советские технические журналы для технического творчества.

Выбор электродвигателя для станка

Среди узлов самодельного станка электродвигатель один из немногих элементов который все-таки придется приобретать в уже собранном виде. Для оснащения маломощных мини-станков для моделирования и несложных работ подойдут небольшие электродвигатели мощностью до 500 вт. Более мощные и высокооборотистые типы двигателей можно устанавливать на станки для серьезных гаражных работ. А вот что касается типа мотора, то здесь лучше отдать предпочтение асинхронным видам. Они надежны, неприхотливы к перепадам напряжения и изменению нагрузки при работе.

Классификация

Токарно-винторезные станки имеют классификацию, которая позволяет определить основные параметры. Многие токарно-винторезные станки имеют чертежи, которые позволяют определить сложность конструкции, ее ремонтопригодность и другие параметры. Различные виды токарно-винторезных станков имеют самую разную компоновку. Установленные правила определяют то, что токарно-винторезный станок должен иметь паспорт. Именно в нем указывается вся важная информация об оборудовании.

Основными параметрами, по которым проводится классификация, можно назвать нижеприведенный список:

- Масса конструкции.

- Максимальные размеры устанавливаемой заготовки.

Устанавливаемые детали-токарного винторезного станка могут несколько отличаться, что и отражается на классификации оборудования.

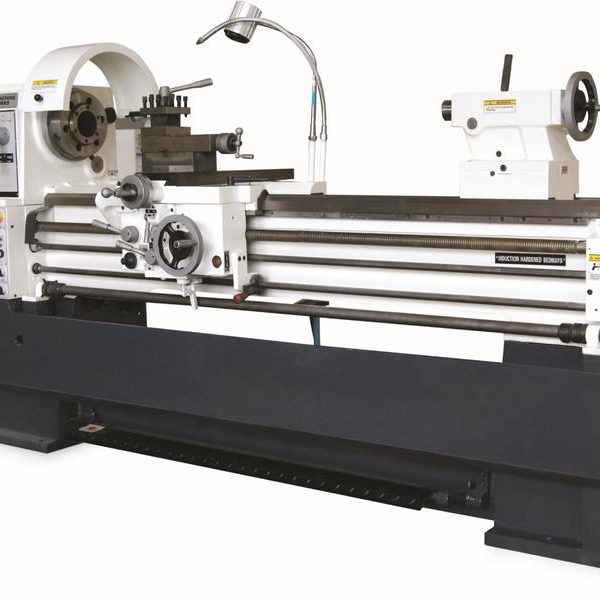

Вариант внешнего вида универсального токарно-винторезного станка

По признаку диаметрального размера заготовки прецизионный токарно-винторезный станок или другого типа делятся на несколько групп. Этот показатель может варьировать в диапазоне от 100 до 4 000 мм. Что касается длины заготовок, то показатель варьируется в достаточно большом диапазоне.

Рассматривая вес конструкции можно выделить то, что прецизионный токарно-винторезный станок относят к следующим группам:

- Тяжелые модели имеют массу до 400 тонн. Токарно-винторезные современные станки повышенной точности с подобным весом устанавливают для обработки заготовок, диаметр которых варьируется в пределе от 1 600 до 4 000 миллиметров. Токарно-винторезный станок высокой точности в этой группе встречается довольно редко.

- Вес до 15 тонн. В этой категории встречаются токарно-винторезные станки моделей, на которых могут обрабатываться заготовки с диаметральным размером от 600 до 1 250 мм.

- Масса до 4 тонн. Токарно-винторезный станок настольного типа также относится к этой группе. Как правило, диаметр поперечного сечения составляет 250-500 мм.

Следует учитывать, что прецизионный токарно-винторезный станок легкой группы устанавливается в домашних условиях, особой подготовки помещения проводить не нужно. Модели токарно-винторезных станков этой группы могут работать и от стандартной домашней сети 220В, для чего на новом оборудовании устанавливаются современные электрические двигатели.

Еще одним важным параметром классификации можно назвать производительность. Различные модели токарно-винторезных станков могут применяться в различных условиях производительности. По данному критерию выделяют:

- Для штучного или мелкосерийного производства. Токарно-винторезный станки в паспорте имеют информацию, касающуюся производительности. Область применения по данному признаку учитывается при наладке производства по выпуску штучных партий.

- Для среднесерийного и массового производства. Современный прецизионный токарно-винторезный станок этой группы устанавливается на различных заводах и производственных линиях в случае, когда нужно получить большую партию деталей за короткий срок.

- Крупносерийное производство, установка на конвейерных линиях. Станки по металлу с ЧПУ или станок по металлу с УЦИ этой группы могут обеспечивать бесперебойное производство. Довольно часто кинематическая схема токарно-винторезного станка высокой производительности имеет возможность быстрой настройки под заданные параметры. Также в эту группу можно включить модели с ЧПУ.

Общий вид токарно-винторезного станкаКонструкция некоторых винторезных станков имеет устройство с УЦИ.

Проведенная классификация позволяет подобрать наиболее подходящую модель под определенные условия работы. Так есть виды, подходящие для установки в заводах машиностроительной отрасли, другие в большей степени подходят для изготовления деталей, которые используются при изготовлении бытовых приборов. Многие варианты исполнения с УЦИ и ЧПУ появилось относительно недавно.

Правила эксплуатации и ухода

При работе с этим устройством, как и с какой-либо другой машиной, работающей с высокими скоростями вращения предметов, необходимо придерживаться основных правил техники безопасности.

Важно!

От следования технике безопасности зависит ваше здоровье и дальнейшая работоспособность.

- При наладке или очистке аппарата рукоятка включения должна находиться в нейтральном положении.

- Скорости запрещено переключать на полном ходу.

- Нужно использовать защитный экран.

- Во время работы задняя бабка должна быть надежно закреплена соответствующей рукояткой и надежно затянута болтом.

- Необходимо проверять, надежно ли затянуты гайки.

- Без кожуха окружения шестерен гитары работа запрещена.

- Перед тем, как открыть тумбу с электроприборами агрегат необходимо отключить из сети.

- При работе все дверцы должны быть плотно закрыты, а станок надежно заземлен.

Уход:

- Протирание открытых деталей конструкции.

- Внимательно следить за уровнем масла и других необходимых жидкостей.

- Регулярно проводить профилактику.