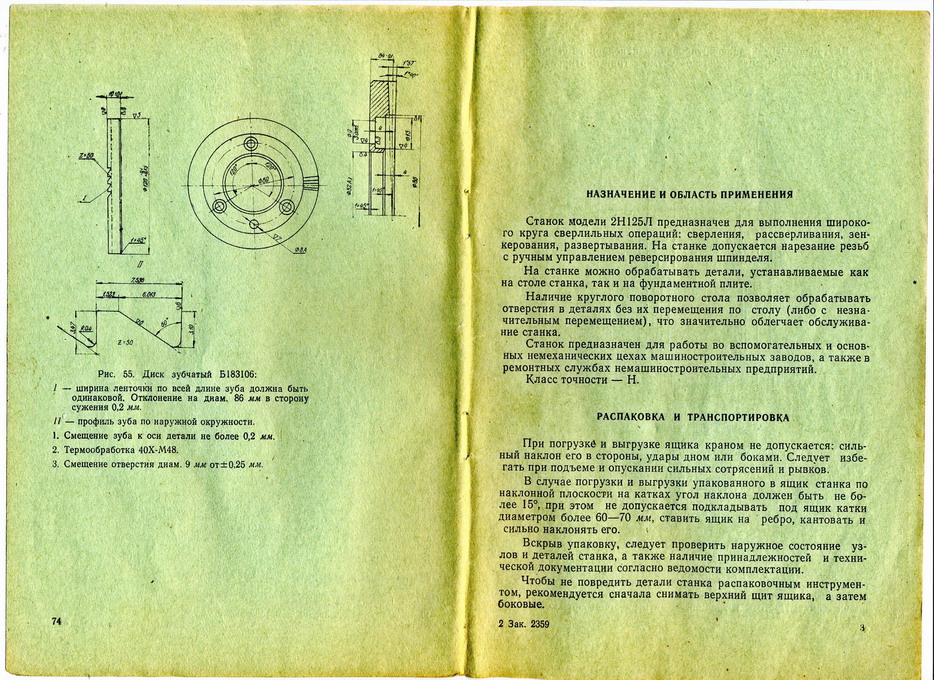

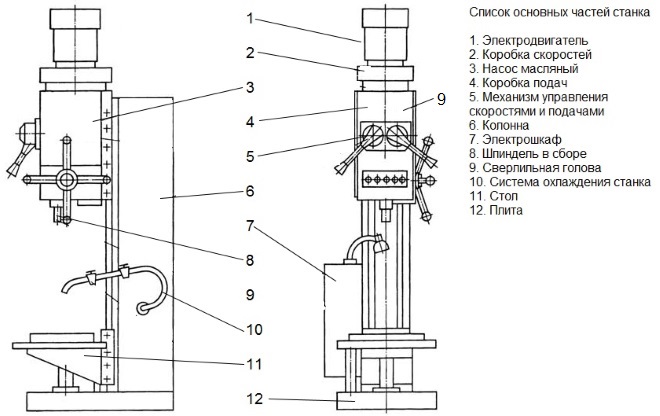

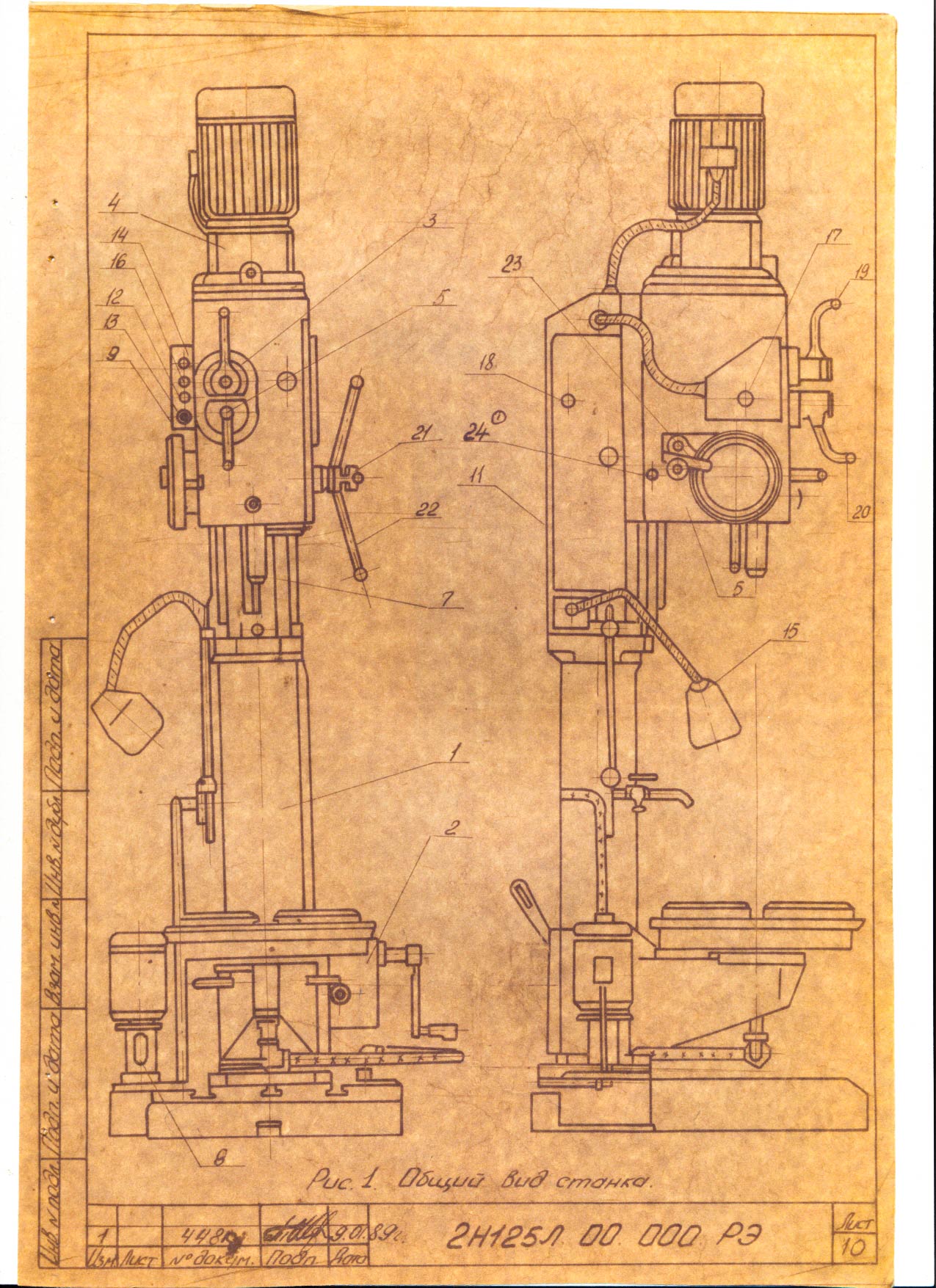

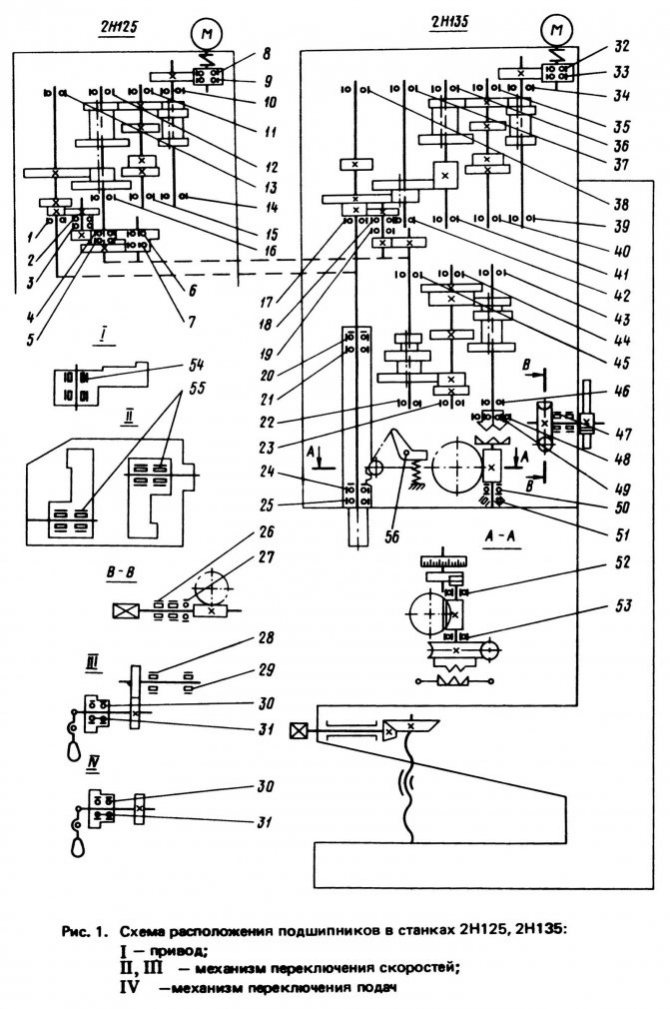

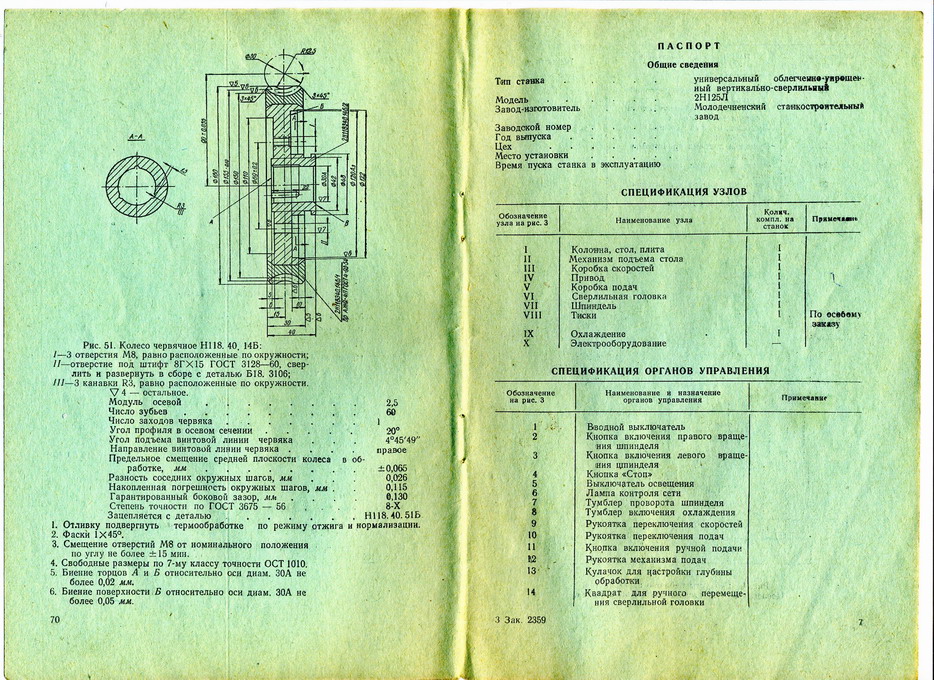

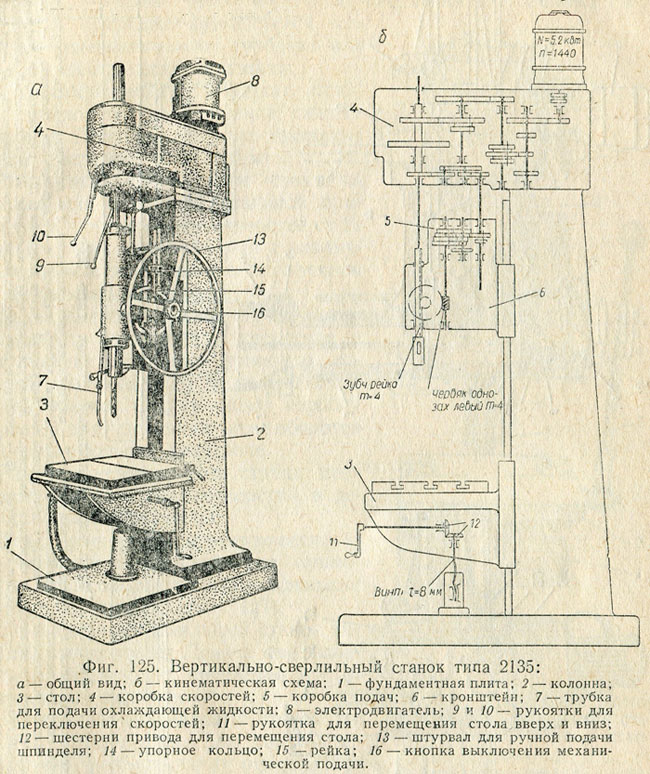

Конструкция вертикально-сверлильного станка 2Н125Л

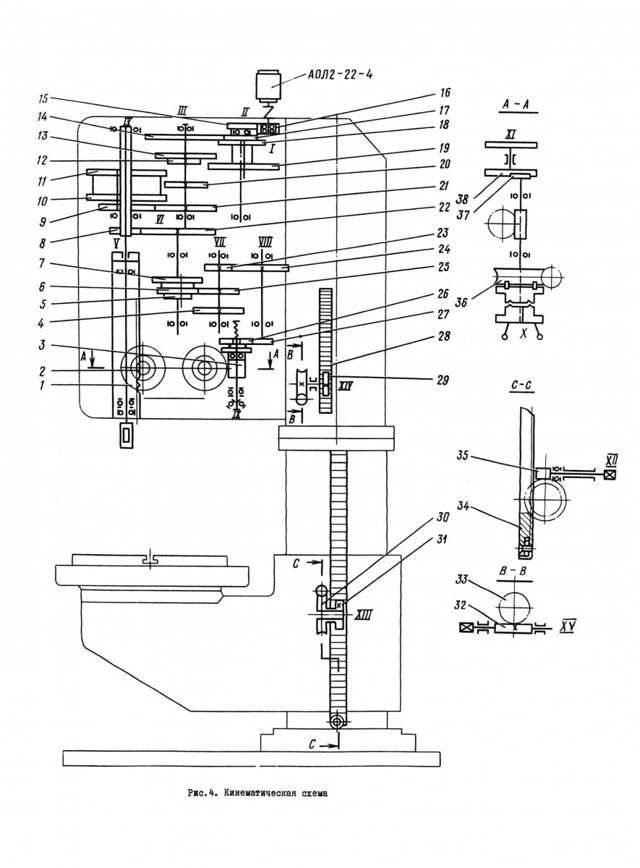

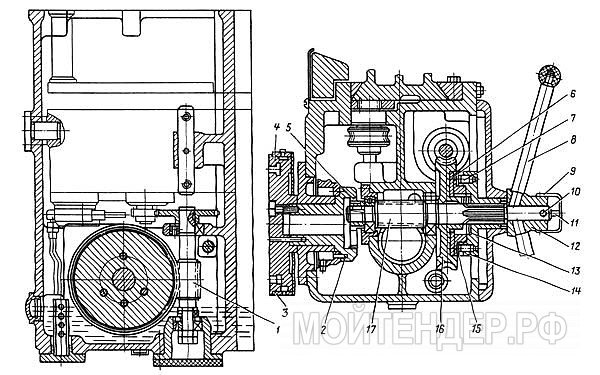

Коробка скоростей

Коробка скоростей (рис.6) сообщает шпинделю различные числа оборотов, что осуществляется двумя передвижными тройчатками. Опоры валов коробки скоростей размещены в двух плитах: верхней 5 и нижней I, которые стянуты между собой четырьмя стяжками 4. Механизм коробки скоростей приводится во вращение от электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки скоростей представляет собой полую гильзу 3, шлицевое отверстие которой передает вращение шпинделю станка. На этой же гильзе крепится шестерня 2 привода коробки подач.

Переключение блоков шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет по три фиксированных положения по окружности и вдоль оси. Рукоятка 6 располагается на лицевой поверхности сверлильной головки и через шестерню 7 и круговую рейку 8 перемещает две штанги 9 и 10, на которых закреплены вилки, связанные с переключаемыми блоками. Дополнительная фиксация положения блоков шестерен производится за счет фиксации штанг 9 и 10 при помощи шариковых фиксаторов. Все валы коробки скоростей шлицевые, что значительно упрощает сборку. Все механизмы коробки скоростей собираются отдельно и монтируются в сверлильной головке. Смазка механизмов коробки скоростей так же, как и прочих механизмов в сверлильной головке, производится от шестеренного насоса, имеющегося в коробке подач. Для контроля работы маслонасоса имеется специальный маслоуказатель в корпусе привода.

Привод станка

Привод (рис.7) служит для обеспечения эластичной связи вала электродвигателя с коробкой скоростей станка.

Привод состоит из отдельного корпуса I, на котором монтируется электродвигатель. На валу электродвигателя закрепляется полумуфта 2, которая при помощи пальцев 3 и резинового кольца 4 передает вращение полумуфте-шестерне 5. Полумуфта-шестерня зацепляется с первичной шестерней коробки скоростей.

Коробка подач

Коробка подач (рис.8) представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе 4. Привод коробки подач осуществляется от шестерни 5, сидящей на гильзе 3 (рис.6) коробки скоростей.

На первом валу коробки подач имеется передвижной блок-шестерня 2 (рис.

Фиксация положения блоков-шестерен производится за счет фиксации ручки 3 и шарикового фиксатора, имеющегося в вилке 6. На выходном валу коробки подач установлена шестерня I, передающая вращение на червяк механизма подач.

Предохранительная муфта служит для выключения механической подачи при достижении заданной глубины обработки и находится на входном валу сверлильной головки.

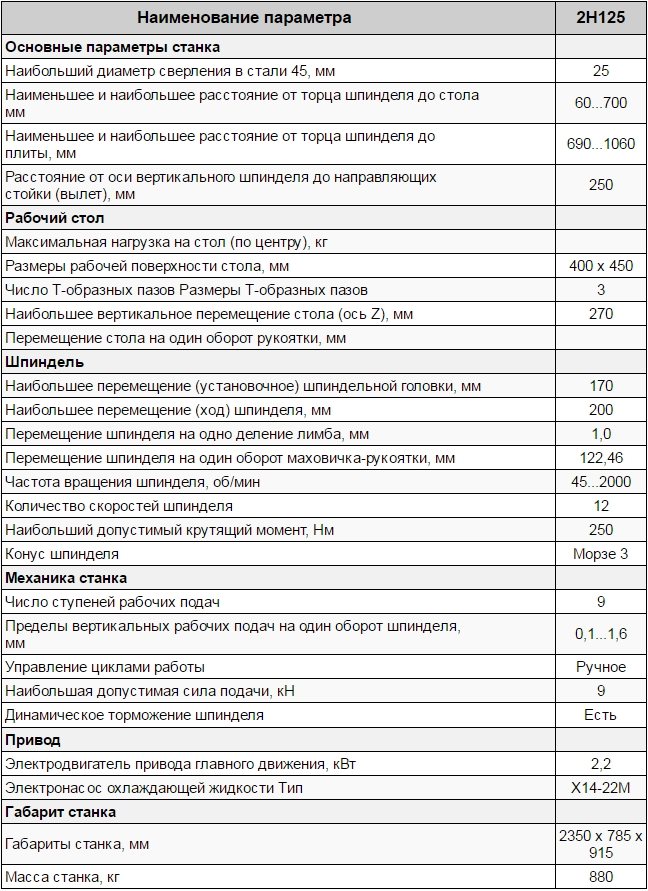

Характеристики аппарата

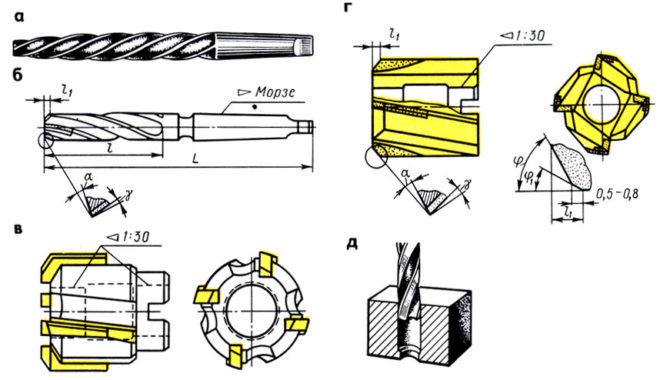

Агрегат в состоянии надежно выполнять 4 основные операции:

- зенкерование;

- сверление отверстий;

- нарезка внутренней резьбы;

- развертывание.

Схема зенкерования Простота агрегата заключается в использовании одного шпиндельного узла. Для станка разработаны новые модификации, позволяющие проводить более сложные операции с высокой производительностью. Некоторые современные аппараты оснащены сразу несколькими сверлильными головками.

Агрегат имеет следующие технические характеристики:

- вес станка — 880 кг;

- расстояние от рабочей поверхности до рабочего торца головки шпинделя — 6-70 см;

- число пазов, фиксирующих заготовку — 3 шт;

- размер номинальный — 40*45 см;

- количество скоростей — 12;

- смещение на ход — 20 см;

- установочное смещение — 17 см;

- количество оборотов головки — 45-2000 оборотов/мин;

- максимально возможный крутящий момент — 250 Нм;

- общие габариты — 235*78,4*91,5 см;

- мощность электрического двигателя — 2,2 кВт.

Сверлильная головка вертикально-сверлильного станка 2Н125Л

Сверлильная головка вертикально-сверлильного станка 2н125л

Сверлильная головка (рис.9) представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач.

Первые три узла собираются отдельно и крепятся только к сверлильной головке.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба со связанными с ним деталями, рукояток, кулачковых и храповых обгонных муфт, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач (см. рис.8) через перегрузочную муфту и предназначен для выполнения следующих функций:

- ручной подвод инструмента к детали

- включение рабочей подачи

- ручное опережение подачи

- выключение рабочей подачи

- ручной отвод шпинделя вверх

- ручная подача, используемая обычно при нарезании резьбы

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 8 на себя проворачивается кулачковая муфта 12, которая через ступицу-полумуфту 14 вращает вал-шестерню 17 реечной передачи. Происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 17 возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты 12, и ступица-полумуфта 14 перемещается вдоль вала-шестерни 17 до тех пор, пока торцы кулачковой муфты не станут друг против друга.

В этот период кулачковая ступица-полумуфта 14 проворачивается свободно относительно вала-шестерни на 20°. Угол 20° ограничивается пазом на муфте и штифтом 10.

На ступице-полумуфте 14 сидит двухсторонний храповый диск 15, связанный со ступицей-полумуфтой собачками 7. При смещении ступицы-полумуфты 14 влево храповый диск 15, преодолевая пружину 13, также смещается влево и зубцы диска входят в зацепление с зубцами второго диска б, прикрепленного к червячному колесу 16. Таким образом вращение от червяка I передается реечному валу-шестерне 17 и происходит механическая подача.

При дальнейшем вращении штурвала 8 при включенной подаче собачки 7 ступицы-полумуфты 14 проскакивают по зубцам внутренней стороны диска 15 и, таким образом, производится ручное опережение механической подачи.

При ручном выключении подачи штурвалом 8, повернув его в обратном направлении на 20° относительно вала-шестерни 17, на котором он сидит, зуб его кулачковой муфты 12 становится против впадины ступицы-полумуфты 14, которая вследствие осевой силы, возникающей благодаря наклону зубцов диска 15 и специальной пружины 13, смещается вправо и расцепляет диски и механическая подача прекращается.

Как указывалось выше, механизм подачи допускает ручную подачу шпинделя штурвалом 8. Для этого колпачок 9 необходимо переместить влево до отказа. При этом штифт II входит в паз муфты 12 и не дает ей возможности повернуться на 20°.

На левой стенке сверлильной головки смонтирован лимб 4, который во время подачи шпинделя приводится во вращение через пару шестерен 2 и 5.

Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачка отключения автоматической подачи при достижении нужной глубины сверления.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой деталью и левой рукой устанавливают кольцо 3 в нужное положение. Отсчет глубины обработки производится по шкале на цилиндрической поверхности кольца 3. Для настройки кулачка на торцевой поверхности корпуса лимба имеется Т-образный паз.

Шпиндель

Шпиндель I (рис. 10) смонтирован на шариковых подшипниках. Осевое усилие подачи воспринимается передним упорным подшипником. Подшипники расположены в гильзе 2 шпинделя, которая при помощи реечной передачи имеет возможность перемещаться вдоль оси.

Регулировка подшипников шпинделя производится при помощи гайки, расположенной над верхней опорой шпинделя.

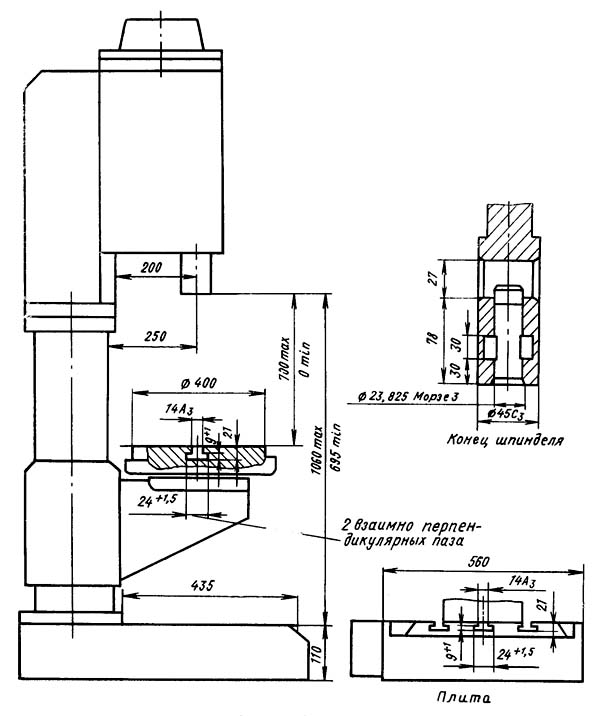

Форма и размеры конца шпинделя выполнены в соответствии с ГОСТ 2701-44.

Тиски поворотные

Тиски (рис. II) устанавливаются в кронштейне стола. Тиски предназначаются для легких сверлильных работ, не требующих высокой точности. Тиски могут поворачиваться и устанавливаться под любым углом относительно оси сверла.

В двух взаимно перпендикулярных положениях тиски зажимаются дополнительным клиновым зажимом, который является также фиксатором.

Эксплуатация и ремонт

Эксплуатация аппарата начинается с его колонны, которая выполняет функцию его фиксации на поверхности пола. Колонна делается из чугуна. Рабочий стол, который крепится к колонне, вместе со сверлильной головкой перемещается при помощи ручного привода.

Перемещение происходит вдоль самой колонны. Плита, играющая роль основания, имеет внутреннюю полость, в которой располагается специальная жидкость для охлаждения. Там же устанавливается отстойник. В верхней части плиты-основания крепится электрическая насосная система, с помощью которой при работе станка происходит подвод охлаждающей жидкости к обрабатываемым изделиям.

Особенности конструкции станка

Описание конструкции агрегата включает в себя:

- коробку скоростей;

- привод;

- коробку подач;

- сверлильную головку;

- шпиндель;

- поворотные тиски;

- электрическое оборудование.

Принцип работы коробки скоростей:

- сообщение шпинделю оборотов при помощи двух передвижных тройчаток;

- опоры валов коробки находятся в верхней и нижней плитах, стянутых 4 стяжками;

- через зубчатую передачу и муфту электрический двигатель приводит в движение коробку скоростей;

- последний вал коробки имеет вид полой гильзы, ее шлицевое отверстие передает вращение станочному шпинделю;

- шестерни коробки переключаются при помощи рукоятки.

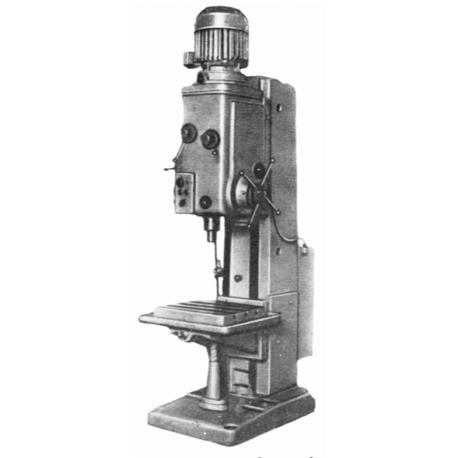

Вертикально-сверлильный станок 2н125 — обзор

Поиск идеального инструмента – это всегда непростая задача для профессионала. А если при покупке, помимо всего прочего, нужно уложиться в определенный бюджет, то и вовсе спектр возможных приобретений значительно сужается. В данной статье мы поговорим о сверлильных станках, в частности, о детище отечественного Стерлитамакского завода – агрегате 2н125.

Этот станок рассчитан на мелкосерийное или единичное производство и способен справиться с такими задачами, как сверление и рассверливание, зенкерование, развертывание и многое другое. Данная модель была спроектирована и впервые введена в эксплуатацию еще в середине прошлого века, однако надежность, обеспеченная простотой конструкции и качеством материалов, до сих пор возглавляет список преимуществ вертикально-сверлильных станков 2н125.

При этом технике свойственны такие плюсы как доступность (постсоветское оборудование всегда отличалось небольшой себестоимостью) и простота обслуживания. Другой вопрос, может ли конкурировать эта техника с западными аналогами по параметрам удобства в эксплуатации, безопасности и точности.

В общем, чтобы опытные мастера и любители, посещающие наш портал, получили максимально объективное представление о данной модели, рассмотрим подробнее сферу ее применения и технические характеристики.

Где используется?

Как и знаменитый агрегат 2Н135 модель 2Н125 рассчитана на невысокие объемы производства. Техника идеально подойдет как для установки в небольшом мелкосерийном цеху, так и для работы в бытовых условиях. Сверлильный станок 2н125 имеет условный диаметр сверления 25 миллиметров. С его помощью можно не только сверлить и рассверливать отверстия, но также выполнять ряд других операций.

При этом оператор станка может самостоятельно выбирать частоту оборотов и режим подачи шпинделя, что позволяет оптимально задействовать ресурсы техники для выполнения конкретной задачи. Станок способен работать с самыми разными отверстиями и материалами максимально эффективно, что также стоит отметить как преимущество модели. Оборудование относится к категории размещения 4 в соответствии с ГОСТ 15150-69.

Поскольку возраст этой модели составляет уже не одно десятилетие, было бы дико, если бы столь популярная техника за все время своего существования не подверглась бы ни единой модификации. В этом плане производитель позаботился об удовлетворении самых специфичных потребностей мастера, предложив несколько возможных вариаций сверлильного станка 2н125

Электрооборудование и электрическая схема сверлильного станка 2Н135

Электрическая схема сверлильного станка 2Н135

Схема электрическая сверлильного станка 2Н135. Смотреть в увеличенном масштабе

Описание работы электросхемы станка

Включением вводного автомата В1 подается напряжение на главные и вспомогательные цепи, загорается сигнальная лампа. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение «ВКЛЮЧЕНО». Нажатием кнопки Кн2 «ВПРАВО» катушка пускателя Р1 получает питание, главные контакты включают М1 на правое вращение шпинделя. Через блок-контакты Р1 включается пускатель Р5, включающий электронасос М2 и реле задержки Р12.

При нажатии кнопки КнЗ «ВЛЕВО» происходит отключение пускателя Р1, электродвигателя М1, реле Р12 после разряда конденсатора CЗ контакты реле Р12 (28-26) замыкаются и происходит включение пускателя Р2 и М1 на левое вращение. Реле Р12 включается снова.

При автоматическом реверсе эти переключения происходят при срабатывании микропереключателя В4 от кулачка, установленного на лимбе.

Останов осуществляется нажатием на кнопку Кн1 «СТОП», при этом отключаются пускатели Р1 или Р2, Р5, отключающие М1, М2. Через контакты реле Р12 (7-9) включается реле Р11 с последующим включением пускателей Р3 и Р4. Обмотки электродвигателя М1 подключаются через выпрямители Д1, Д2 к трансформатору Тр2, происходит динамическое торможение. После разряда конденсатора C1, C2 — отключается реле Р11, отключающее пускатели Р3, Р4 и М1 от тормозной цепи.

При переключении скоростей, если шестерни не входят в зацепление, применяют шаговый проворот ротора электродвигателя. Нажатием кнопки Кн4 «ПРОВОРОТ» включается пускатель Р4, по фазам 1C2-1CЗ протекает пониженное выпрямленное напряжение. Через сопротивление Р2 с задержкой включается реле Р11, отключающее пускатель Р4 и включающее Р3 — напряжение протекает по фазам 1C1-1C2. Такие переключения обеспечивают качание ротора и кинематики, что облегчает переключение скоростей.

Для защиты от перегрузки служат тепловые реле. Для нулевой защиты — катушки и контакты магнитных пускателей.

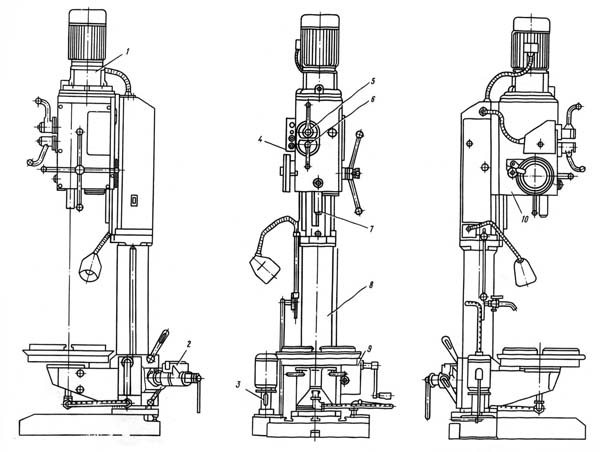

Вертикально-сверлильный станок 2Н125,2Н135

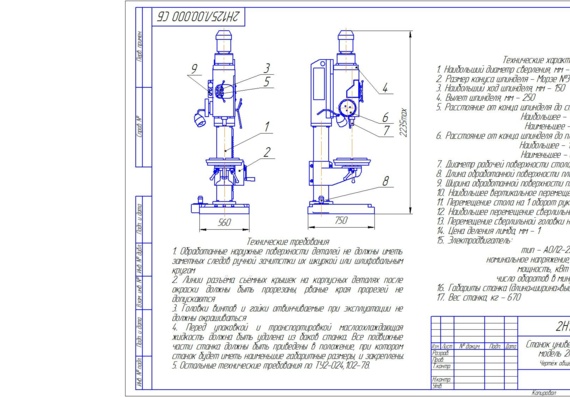

Вертикально-сверлильный станок 2н125 предназначен для сверления, рассверливания, зенкерования, развертывания отверстий деталей в условиях единичного и мелкосерийного производства. Класс точности станка – Н (нормальный).

Конструкция сверлильного станка достаточно жесткая и прочная, что исключает возможность вибрации во время обработки. Возможна обработка деталей из различных материалов (сталь, чугун, цветные материалы), быстрорежущим (Р6М5, Р18) инструментом или твердым сплавом (ТК, ВК).

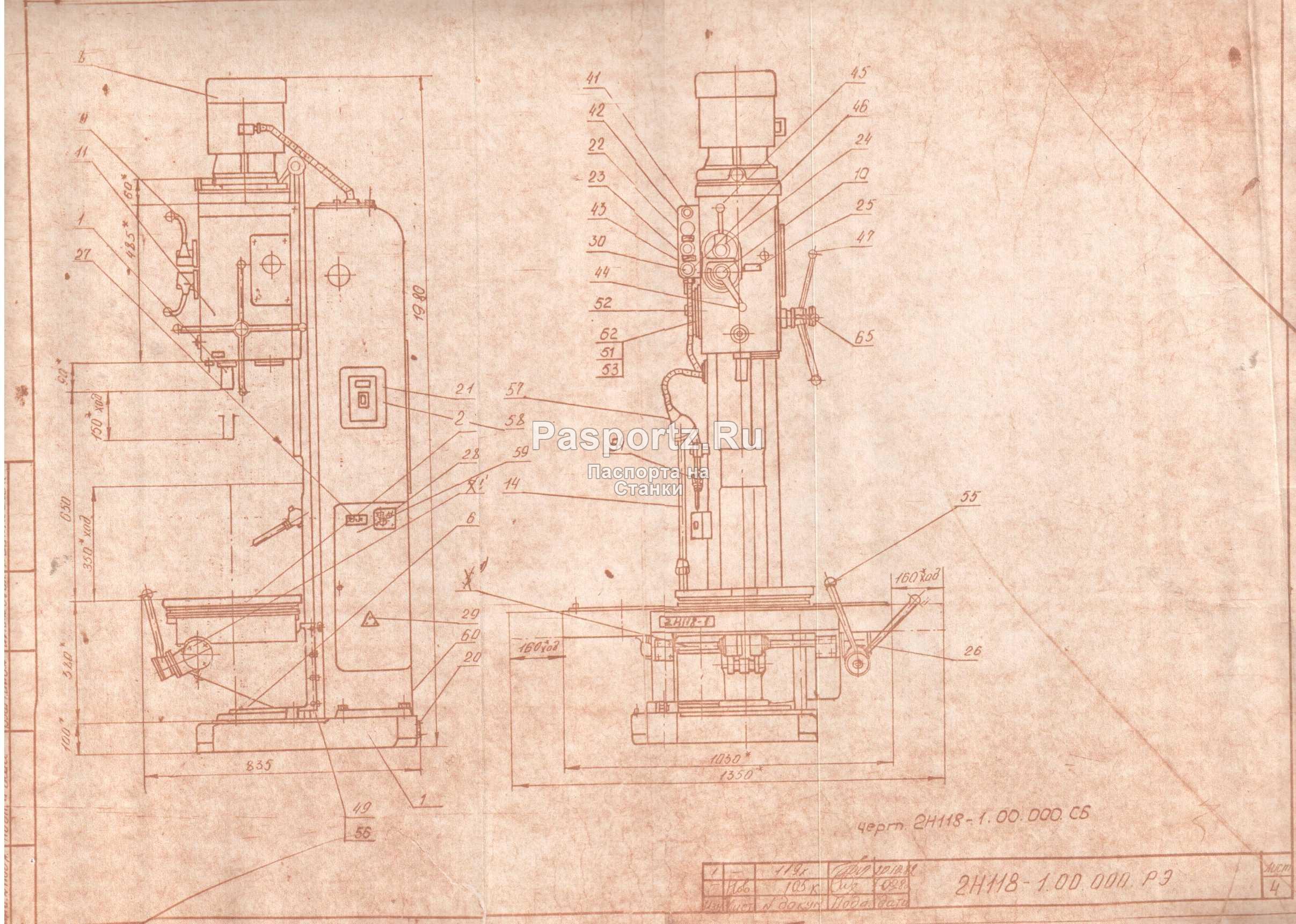

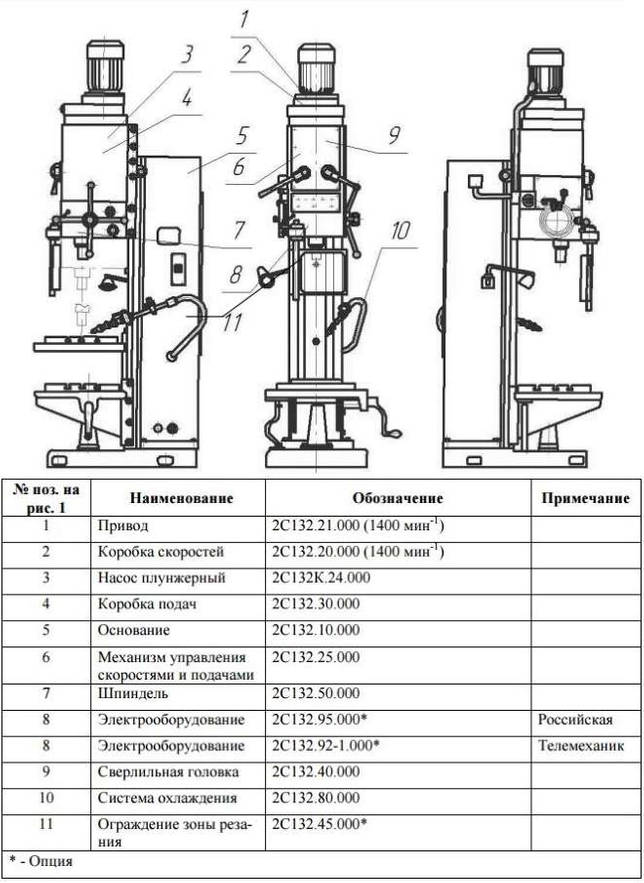

Устройство вертикально-сверлильного станка 2Н125,2Н135

Устройство сверлильного станка:

- Главный привод;

- Коробка скоростей станка;

- Насос плунжерный;

- Насос плунжерный;

- Коробка подач станка;

- Колонна, стол, плита;

- Механизм управления скоростями вращения и подачами;

- Шкаф;

- Электрическое оборудование станка;

- Шпиндель;

- Система охлаждения станка;

- Сверлильная головка станка.

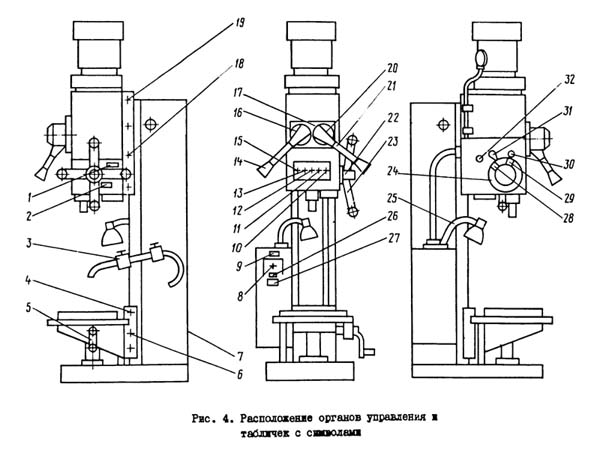

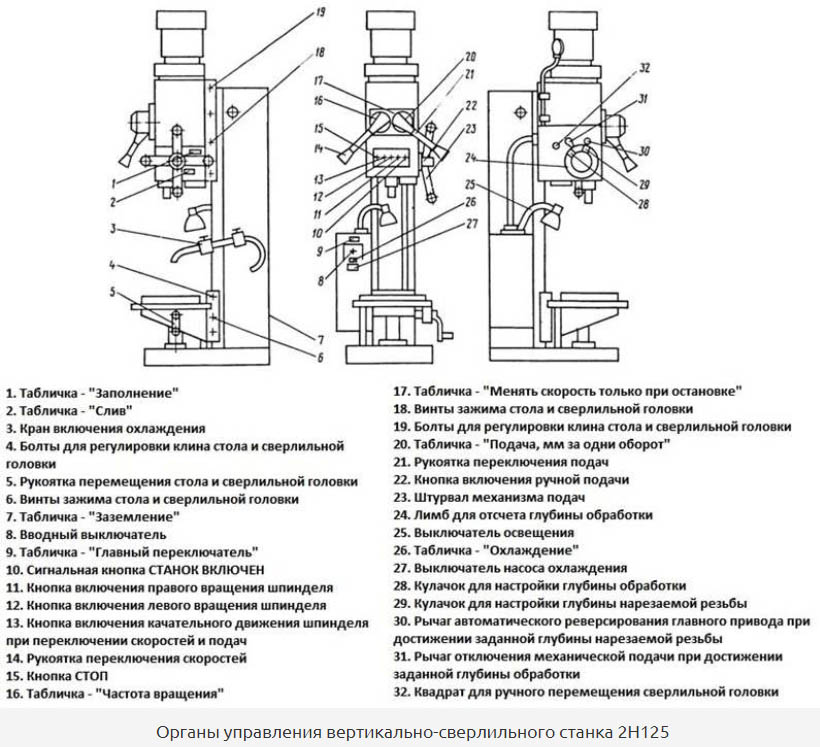

Органы управления вертикально-сверлильного станка 2Н125,2Н135

3.Кран включения охлаждения;

4,19.регулировочные болты клина стола и сверлильной головки;

5.Рукоятка перемещения стола и головки;

6,18.Винты зажима стола и головки;

8.Вводной выключатель;

10.Сигнальная кнопка СТАНОК ВКЛЮЧЕН;

11.Кнопка включения правого вращения шпинделя;

12.Кнопка включения левого вращения шпинделя;

13.Кнопка включения качательного движения шпинделя при переключении скоростей вращения и подач S;

14.Рукоятка переключения скоростей;

15.Кнопка СТОП;

21.Рукоятка переключения подач;

22.Кнопка включения ручной подачи;

23.Штурвал механизма подач;

24.Лимб для отсчета глубины обработки;

25.Выключатель освещения;

27.Выключатель насоса охлаждения;

28.Кулачок для настройки глубины обработки;

29.Кулачок для настройки величины глубины нарезаемой резьбы;

30.Рычаг автоматического реверса главного привода при достижении заданной величины глубины нарезаемой резьбы;

31.Рычаг отключения подачи при достижении заданной величины глубины обработки отверстия;

32.Квадрат для ручного перемещения головки.

Коробка скоростей вертикально-сверлильного станка 2Н125,2Н135

Благодаря передвижным блокам 5, 7, 8, коробка скоростей получает и передает шпинделю 12 различных скоростей вращения. Опоры валов (подшипники) коробки скоростей размещены в двух плитах 1 и 4, которые скреплены между собой четырьмя стяжками 6. Коробка скоростей вращается от вертикально расположенного электродвигателя через эластичную предохранительную муфту 10 и зубчатую прямозубую передачу 9.

Вал 2 – гильза – выполнен со шлицевым отверстием, с помощью которого вращение передается шпинделю. Через зубчатую пару 3 крутящий момент передается на коробку подач.

Коробка подач вертикально-сверлильного станка 2Н125,2Н135

Коробка подач смонтирована в отдельном чугунном корпусе и монтируется в сверлильной головке. Перемещения осуществляется с помощью двух тройных блоков шестерен и получает девять различных подач.

Механизм подачи связан с коробкой подач и предназначен для выполнения различных операций, а именно:

- ручного подвода режущего инструмента к заготовки;

- включения рабочей подачи инструмента;

- ручного перемещения подачи;

- выключения рабочей подачи инструмента;

- ручного отвода шпиндельной головки вверх;

- ручной подачи S, используемой при нарезании различной резьбы.

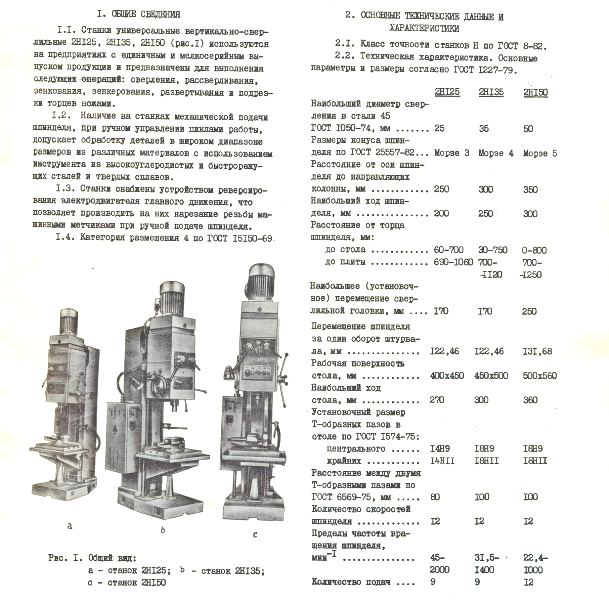

Техническая характеристика вертикально-сверлильного станка 2Н125,2Н135

| Наибольший диаметр сверления в стали, мм | 25 | 35 |

| Размер конуса шпинделя ГОСТ 2847-45 | Морзе 3 | Морзе 4 |

| Вылет шпинделя, мм | 250 | 300 |

| Вылет шпинделя, мм | 200 | 250 |

| Наибольшие усилие подачи, кгс | 900 | 900 |

| Наибольший крутящий момент на шпинделе кгс см | 2500 | 2500 |

| Число скоростей шпинделя | 12 | 12 |

| Число оборотов шпинделя в минуту об/мин | 45- 2000 | 31,5-1400 |

| Число подач мм/об | 0,1-1,6 | 0,1-1,6 |

| Допустимое число реверса в час | 40 | 40 |

| Управление циклами работы | ручное | ручное |

| Расстояние от конца шпинделя до стола, мм | 60-700 | 30-750 |

| Расстояние от конца шпинделя до плиты, мм | 690-1060 | 700-1120 |

Рабочая поверхность стола (ширина х длина), мм | 400 х 450 | 450х500 |

| Наибольший ход стола , мм | 270 | 300 |

Питающая электросеть: | ||

| Рот тока | переменный трехфазный | переменный трехфазный |

| переменный трехфазный | 50 | 50 |

| Напряжение, в | 380 | 380 |

| Масса станка с электрооборудованием , кг | 880 | 1200 |

Круглошлифовальный станок 3м131

Наибольшие диаметр и длина шлифуемой поверхности: 280X700 мм. Мощность двигателя шлифовальной бабки Nд = 7,5 кВт; КПД станка n = 0,8. Частота вращения круга, мин -1 : 1112 и 1285. Частота вращения обрабатываемой заготовки, мин -1 : 40—400 (регулируется бесступенчато). Скорость продольного хода стола 50— 5000 мм/мин (регулируется бесступенчато). Периодическая поперечная подача шлифовального круга 0,002—0,1 мм/ход стола (регулируется бесступенчато). Непрерывная подача для врезного шлифования 0.1-4.5 мм/мин. Размеры шлифовального круга (нового): Dm = 600 мм; В = 63 мм.

Остальные марки оборудования (включая загрузочные и бункерные устройства, накопители, контрольно-измерительные устройства, манипуляторы и т.п.) приведены в приложение 1.

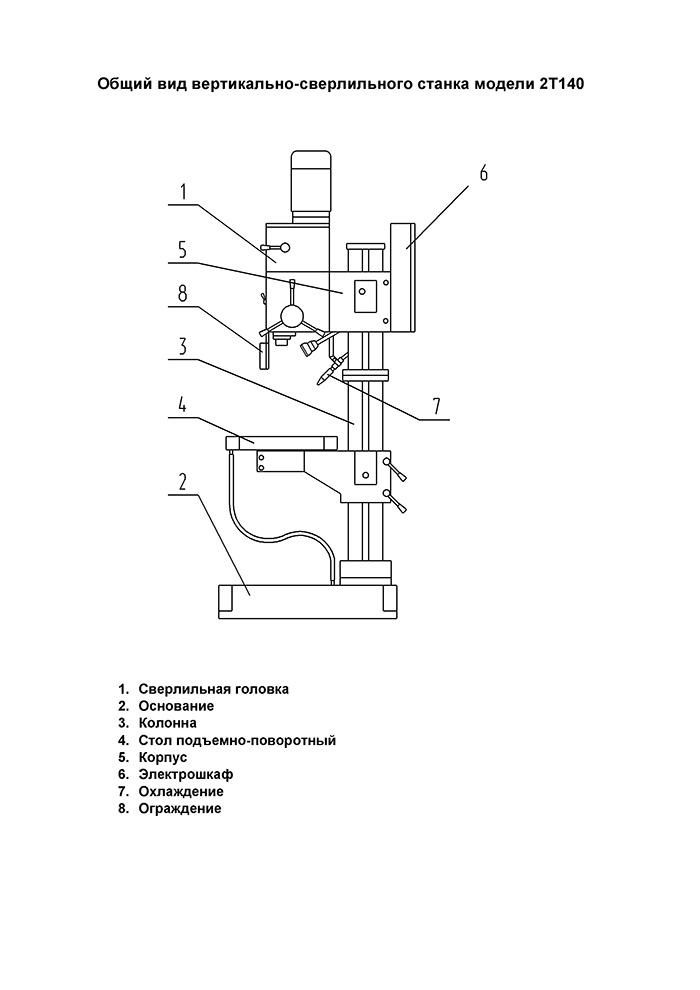

3 Описание конструкции вертикально-сверлильного агрегата

Составные компоненты станка:

- Стол, колонна, фундаментная плита. Стол располагает тремя пазами (они имеют обычную для сверлильных станков форму буквы “Т”). Колонна выполнена в виде отливки из чугуна. Рабочая поверхность и головка для выполнения операций сверления передвигаются по направляющим колонны. Внутри плиты размещен специальный бак для охлаждающей жидкости и также емкость-отстойник. Непосредственно же на плите смонтирован электрический насос.

- Коробка подач. Ее ставят непосредственно на сверлильную головку. Данная коробка может производить до девяти подач с разными значениями за счет передвижения шестерен, сблокированных в два тройных комплекса.

- Привод и коробка скоростей (КС). Последняя посредством перемещаемых блоков подает вращение на шпиндель. КС имеет опоры валов, которые крепятся в нижней и верхней плите. Указанные две плиты четырьмя стяжками соединяются друг с другом. Двигатель через муфту и передачу (выполнена в зубчатой форме) начинает вращать КС. Само вращение приходит на описанную выше коробку подач через зубчатую пару, которая получает движение от устройства со шлицевым отверстием (обычная гильза), расположенную на последнем валу КС. Добавим, что плунжерный насос дает возможность осуществлять смазку всех узлов рабочей головки и коробки скоростей. Контроль расхода смазочного состава выполняется по маслоуказателю.

- Устройство переключения подач и скоростей. Подачи изменяются рукояткой с шестью положениями (три по оси, столько же по окружности), скорости – другой рукояткой с семью положениями (вдоль оси их три, по окружности четыре). Оба рычага находятся на лицевой части головки для сверления. Оператор при помощи табличек ведет отсчет запускаемых подач и скоростей.

- Устройство подачи. Данный механизм включает в себя: реечную шестерню на горизонтальном валу, червячную передачу, две обгонные муфты (храповую и кулачковую), лимб и штурвал. Конструктивно описываемый механизм представляет собой один из узлов сверлильной головки. Устройство подачи позволяет осуществлять далее указанные процедуры: при нарезании резьбы – ручную подачу, отключение (запуск) рабочей подачи, отвод вверх (руками) шпинделя, опережение подачи (ручной режим), а также привод к заготовке рабочего инструмента.

- Сверлильная головка. В ней размещаются ключевые сборочные компоненты агрегата (коробки подач и скоростей, противовес шпинделя, устройство переключения подач и скоростей, устройство подачи, шпиндель). Головка изготовлена в виде коробчатой отливки.

- Шпиндель. Упорный подшипник (нижний) этого узла воспринимает усилие подачи по оси, а верхний подшипник дает возможность воспринимать усилия выбивки рабочего приспособления. Для выбивки применяется особый механизм, который срабатывает в момент, когда при помощи штурвала происходит подъем шпинделя.

Конструкторы станка предусмотрели несколько способов защиты его электрооборудования от возможных перегрузок при помощи магнитных пускателей, катушек (нулевая “страховка”) и тепловых реле.

Основные правила эксплуатации

После установки оборудования необходимо ознакомиться с инструкцией по эксплуатации. Преимуществом такого типа оборудования являются минимальные требования, предъявляемые к условиям работы. Главное – проконтролировать отсутствие внешних и внутренних дефектов на рабочих органах станка.

Установку следует выполнять на твердую поверхность, которая выдержит вес оборудования. По окончании первичной наладки режимов станок должен поработать на холостом ходу некоторое время. Затем можно устанавливать сверла и выполнять пробную обработку металлических изделий.

В видеоматериале представлен обзор аналогичной модели 2Н125Л:

Сведения о производителе вертикально-сверлильного станка 2А125

Изготовитель вертикальных сверлильных станков моделей 2А125, 2А135, 2А150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент.

Продукция Стерлитамакского станкостроительного завода

- 2135 — станок вертикально-сверлильный универсальный Ø 35

- 2А125 — станок вертикально-сверлильный универсальный Ø 25

- 2А135 — станок вертикально-сверлильный универсальный Ø 35

- 2А150 — станок вертикально-сверлильный универсальный Ø 50

- 2Г175 — станок вертикально-сверлильный универсальный Ø 75

- 2Н125 — станок вертикально-сверлильный универсальный Ø 25

- 2Н135 — станок вертикально-сверлильный универсальный Ø 35

- 2Н150 — станок вертикально-сверлильный универсальный Ø 50

- 2Р135Ф2 — станок вертикально-сверлильный с ЧПУ Ø 35

- 2С125, 2С125-1 (2с125-01), 2С125-04 — станок вертикально-сверлильный универсальный Ø 25

- 2С132, 2С132К — станок вертикально-сверлильный универсальный Ø 32

- 2С150ПМФ4 — станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 500 х 1000

- 400V — станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 400 х 900

- 500V (СТЦ Ф55) — центр фрезерный вертикальный 630 х 1200

- СФ-16, СФ-16-02, СФ-16-05 — станок фрезерно-сверлильный настольный Ø 16

1 Где используется и какие аналоги имеет сверлильный станок 2Н125?

Указанный агрегат характеризуется сечением (условным) сверления 25 миллиметров, что обуславливает сферу его применения компаниями, специализирующимися на мелкосерийном и единичном изготовлении продукции.

Станок обеспечивает рациональные схемы обработки заготовок, так как располагает требуемыми величинами подач шпинделя и пределы оборотов. По Государственному стандарту 15150–69 данное сверлильное оборудование причислено к четвертой категории размещения. Оно позволяет работать с изделиями из разных материалов, которые описываются большим разбросом геометрических размеров. На станке допускается монтировать инструмент из сплавов повышенной твердости, а также из быстрорежущих сталей и высокоуглеродистых сплавов.

Разработчиком описываемого агрегата является Спецбюро города Одессы, специалисты которого хорошо известны в странах СНГ своими специальными станками и качественным оборудованием для обработки металлов. Конструкторы снабдили интересующую нас сверлильную установку механизмом реверсирования двигателя, благодаря чему на ней можно выполнять (при подаче шпинделя в ручном режиме) нарезание резьбы. Данная операция осуществляется машинными метчиками.

Ряд зарубежных предприятий взяли 2Н125 в качестве базы для создания своих сверлильных агрегатов. К таковым относят, например, китайскую компанию “Guangzhou Pearl River”, производящую станки серии Z5025 (3В, 3А, 1В, 1А) и Z4025-2, белорусский комбинат Гомеля (2Т125). Три установки на основе описываемого станка выпустил и Молодечненский завод станкостроения – МН25Л, МН25Н-01 и 2Н125Л.

Кроме того, герой нашего обзора послужил базой для создания следующих активно используемых агрегатов:

- 2Н125Ф2 (агрегат со столом крестового типа, числовым программным управлением и головкой револьверной конструкции);

- 2Н125А (автоматизированный принцип выполнения рабочих операций, станок вертикально-сверлильной группы);

- 2Н125С (однопозиционные специальные установки, на которых головки с несколькими шпинделями крепятся на пиноль фланцевого типа);

- 2Н125К (крестовая рабочая поверхность, координатный агрегат);

- 2Н125Н (многопозиционное оборудование с поворотным столом и многошпиндельными головками).

Как видим, все модификации отличаются только последней литерой. А число 25 в их маркировке указывает на максимальное сечение, которое можно сделать на таких станках в деталях, произведенных из стали 45.

2 Важнейшие технические показатели сверлильного станка

Рабочий стол агрегата имеет размеры 400 на 450 мм, он способен перемещаться в вертикальном направлении на 270 мм. Максимальная дистанция до торцевой зоны шпинделя составляет 1060 мм (от плиты) и 700 мм (от стола), минимальная – соответственно 690 и 60 мм. Расстояние между стойками и оси шпинделя равняется 250 мм.

Сам шпиндель при повороте рукоятки-маховика передвигается на 122,46 мм, при перемещении указателя на деление лимба – на 1 мм. Шпиндельная головка способна передвигаться максимум на 170 мм (данное значение является установочным). А ход шпинделя составляет 200 мм. Конус шпинделя выполнен по официальному стандарту в форме Морзе 3. Шпиндель располагает крутящим моментом на уровне 250 Нм (максимально возможный показатель), 12-ю скоростями и частотой вращения от 45 до 2000 оборотов за одну минуту.

Масса станка в снаряженном состоянии (стандартный набор инструментов) – 880 кг, ширина – 785, высота – 915, длина – 2350 мм. На агрегате находится двигатель Х14-22М со сравнительно небольшой мощностью 2,2 кВт. Механика сверлильной установки характеризуется ручным контролем циклов работы, девятью ступенями рабочих подач, динамической системой торможения шпинделя, максимальной силой подачи в 9 кН и пределами подач (в вертикальном направлении) от 0,1 до 1,6 мм (на каждый оборот шпинделя).