Описание стали У8

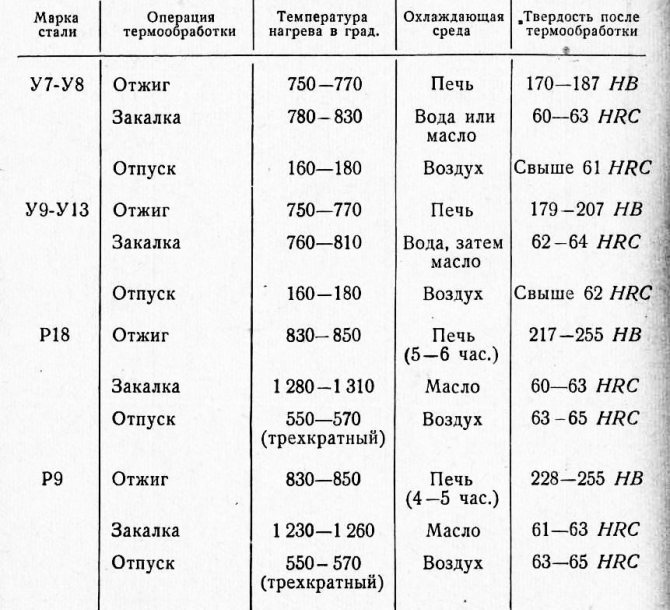

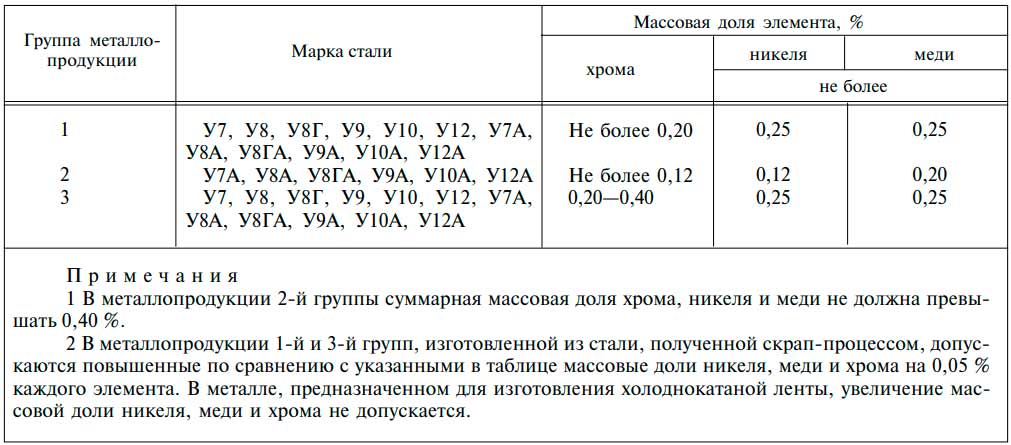

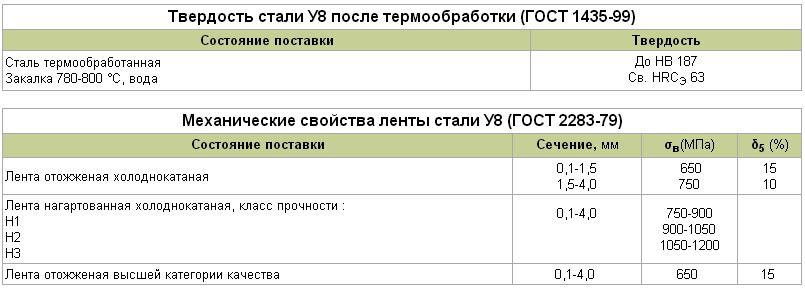

Сталь у8 относится к углеродистой инструментальной, выпускаемая по ГОСТ 1435-99 и 1435-54. В ее составе находится углерод (от 0,76 до 0,83%), кремний (от 0,17 до 0,33%), марганец (от 0,17 до 0,33%), никель (не более 0,25%), сера (до 0,028%), фосфор (не более 0,03%), хром (до 0,2%), медь (до 0,25%). Аналогами стали у8 по основным характеристикам являются стали марок у7 и у10.

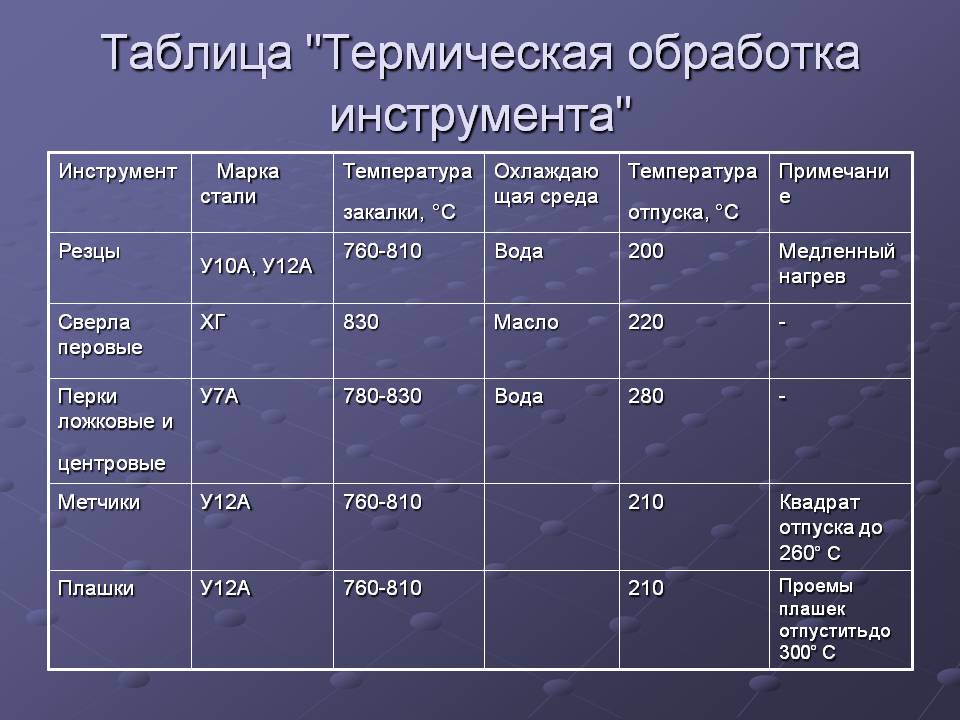

Сталь марки у8 применяется для изготовления различных инструментов, при эксплуатации которых не происходит нагревания, например, фрез, кернеров, отверток, боковых кусачек, накатных роликов, плоских и витых пружин, комбинированных плоскогубцев, деталей часовых механизмов, разнообразных слесарно-монтажных и деревообрабатывающих инструментов и т. д.

В маркировке углеродистой инструментальной стали на первом месте обязательно находится литера «у», означающая, что данная сталь относится к углеродистым. На втором месте располагается число, показывающее количество углерода, выраженное в десятых долях процента. Например у7, у8, у10 будут иметь в своим составе по 0,7%, 0,8% и 1% углерода соответственно. Так как в конце маркировки не стоит литера «А», то она относится к качественным. Характеристики стали у8а несколько отличаются от стали y8.

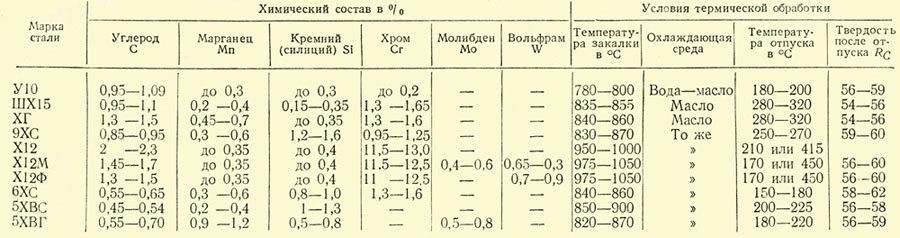

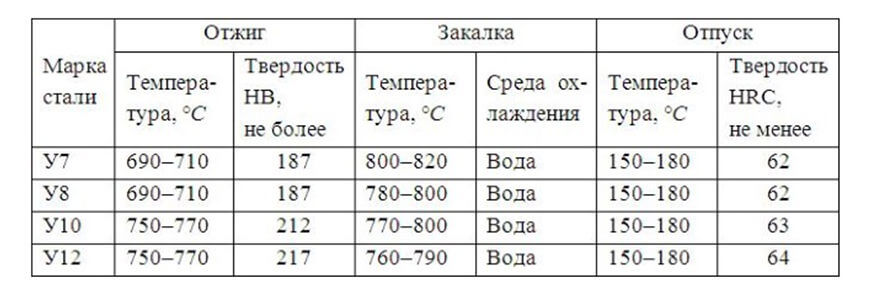

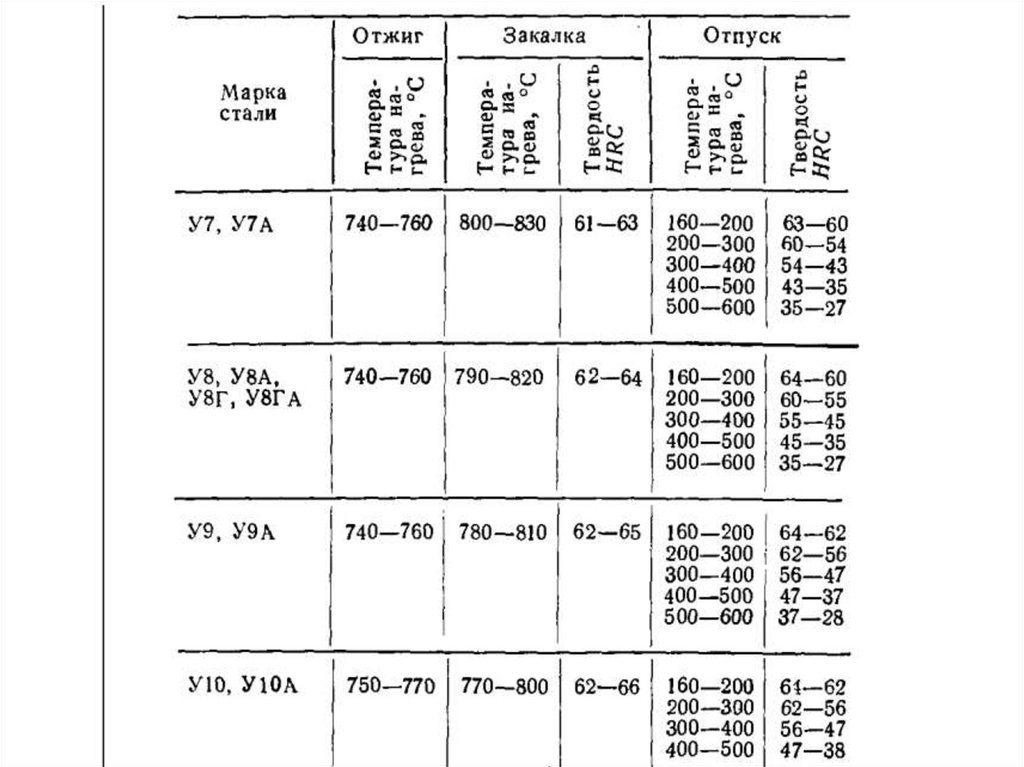

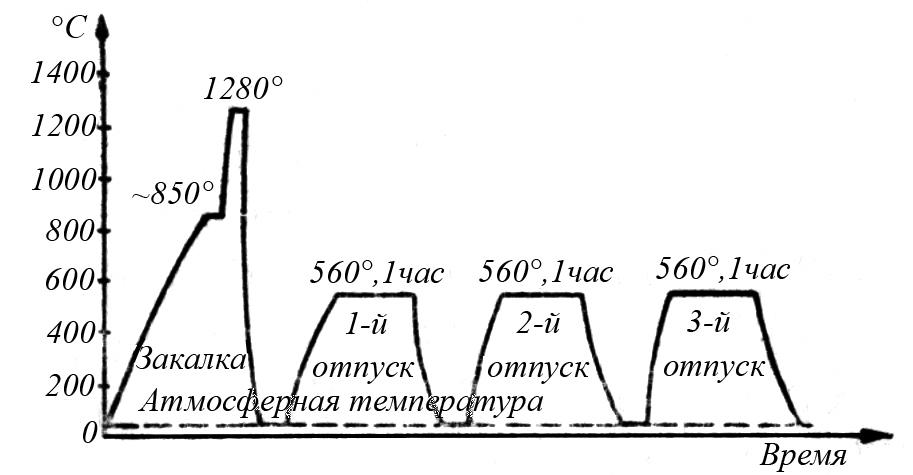

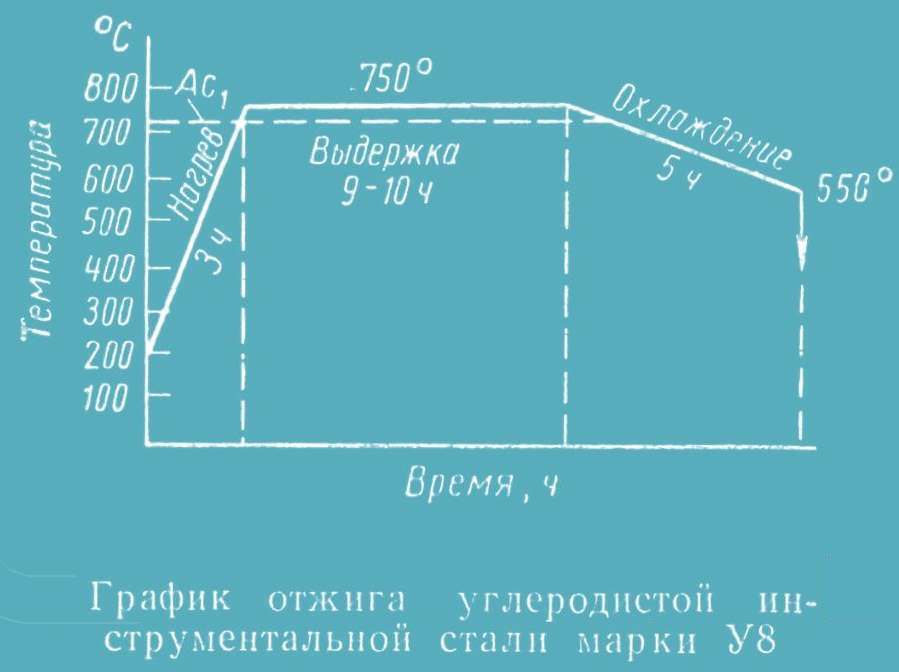

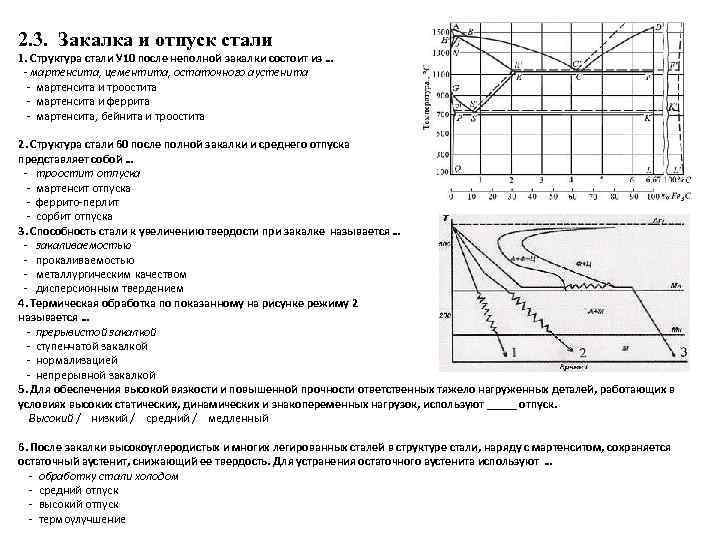

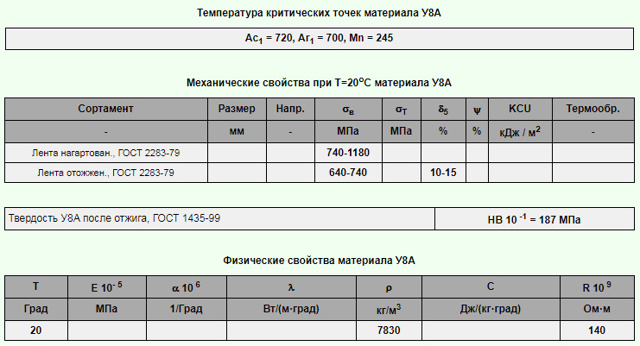

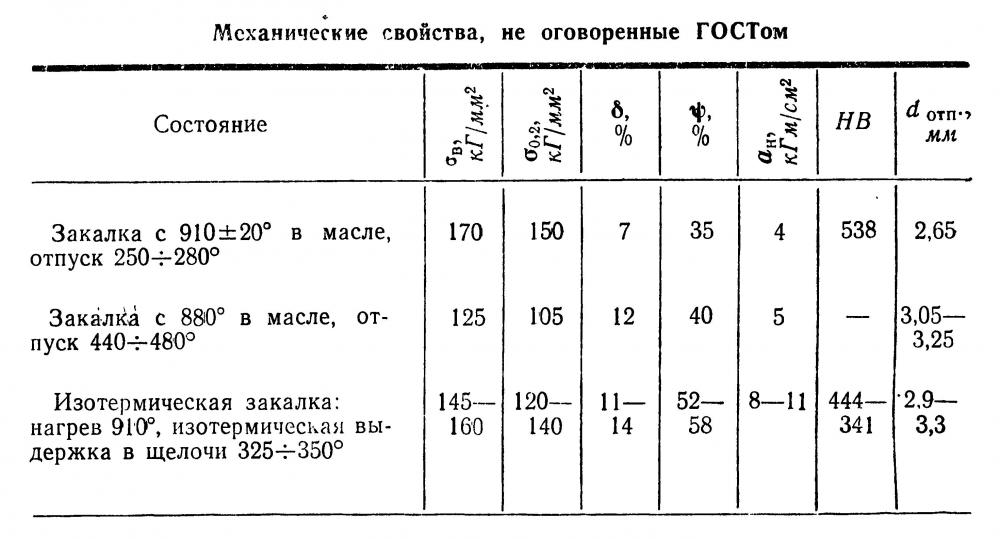

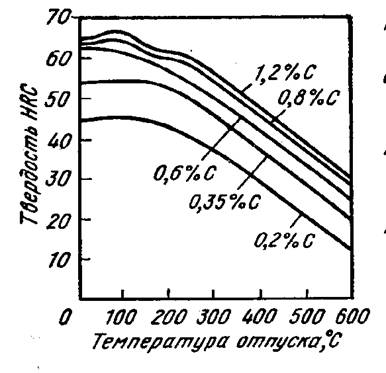

Для стали у8 подходит прерывистая закалка. Для ее осуществления нагретую деталь для охлаждения помещают в воду, а потом переносят в масло, где она окончательно охлаждается. Благодаря уменьшению скорости охлаждения в области мартенситного преобразования, удается снизить структурные напряжения. Закалка стали у8 производится при 780 °C, а отпуск — при температуре 400 °C. При этом получается материал с твердостью в 187 МПа.

Это интересно: Характеристики и применение стали 30ХГСА — рассмотрим по порядку

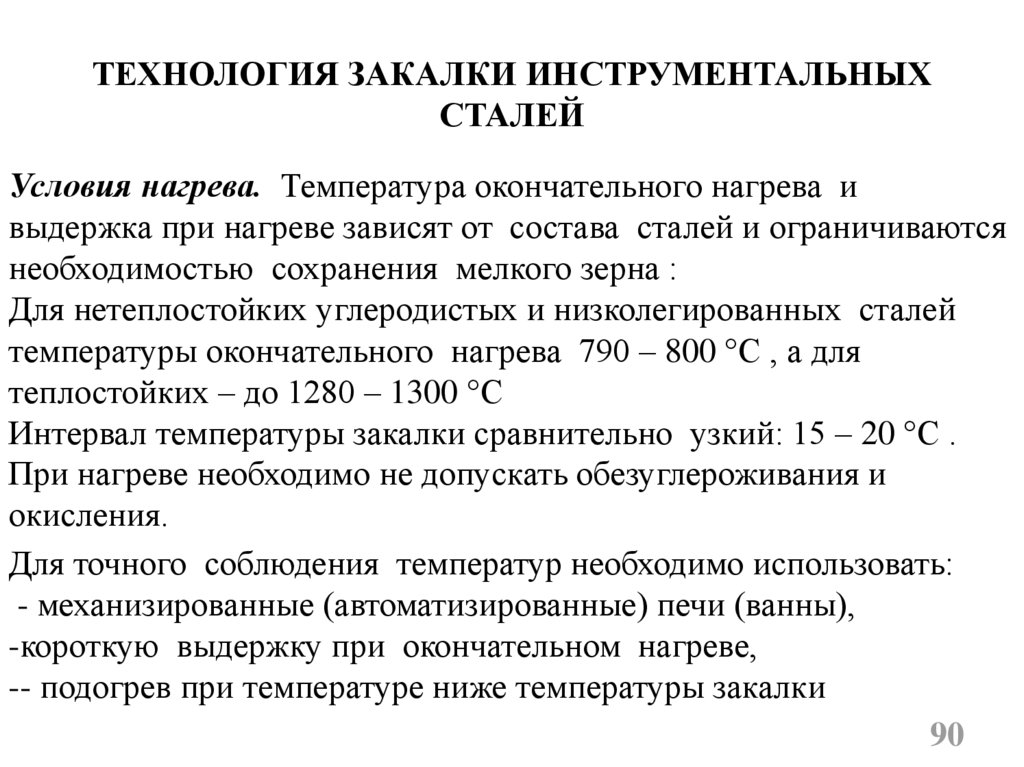

Способы закалки сталей

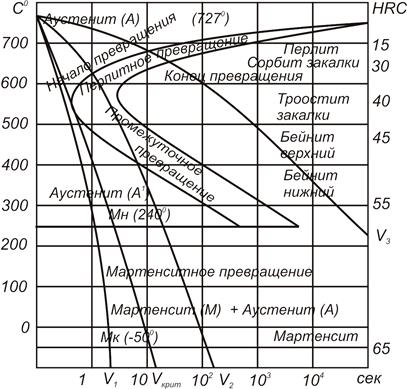

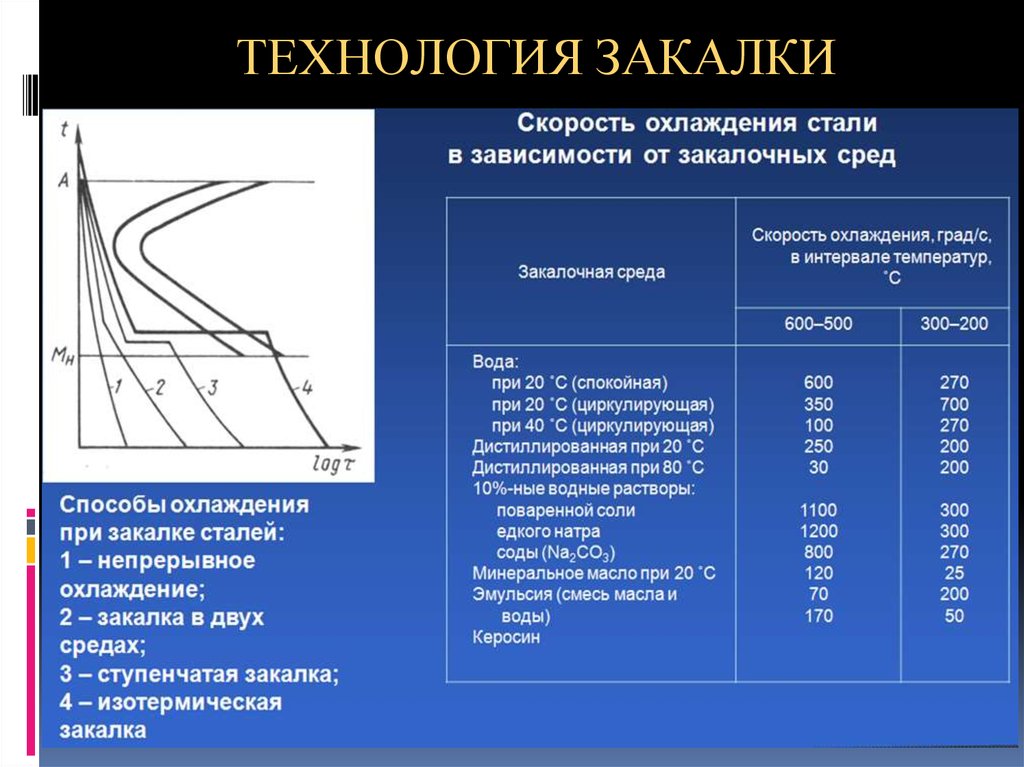

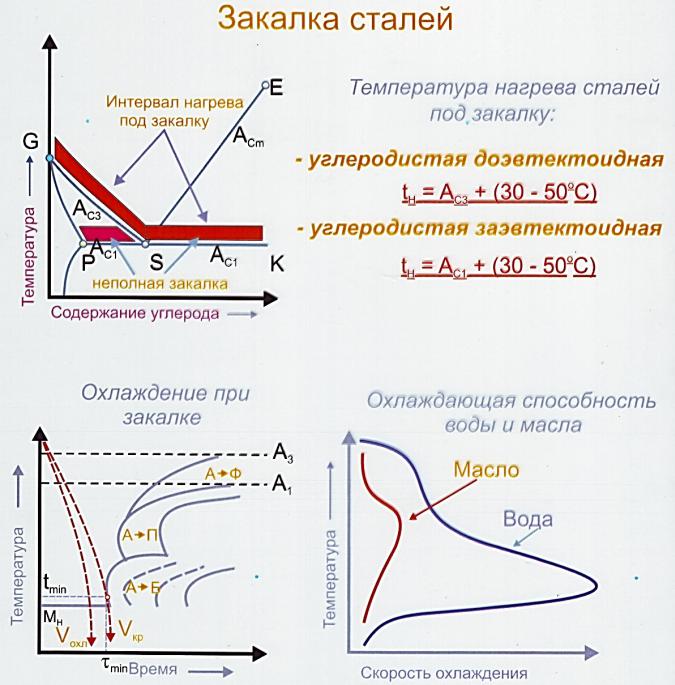

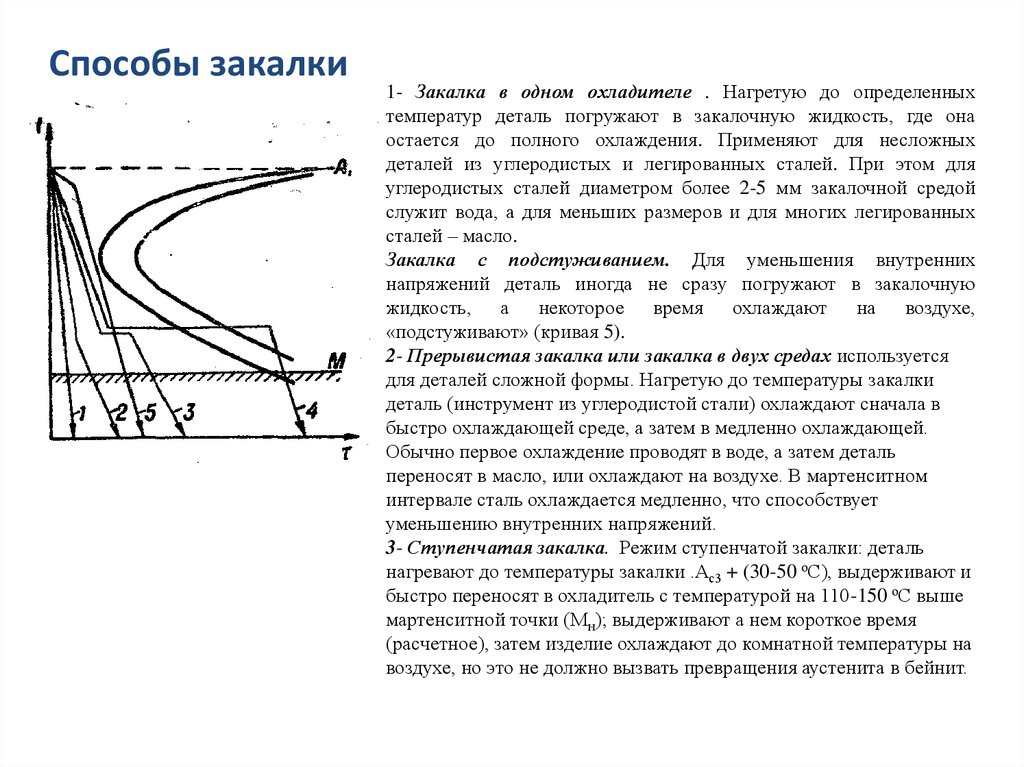

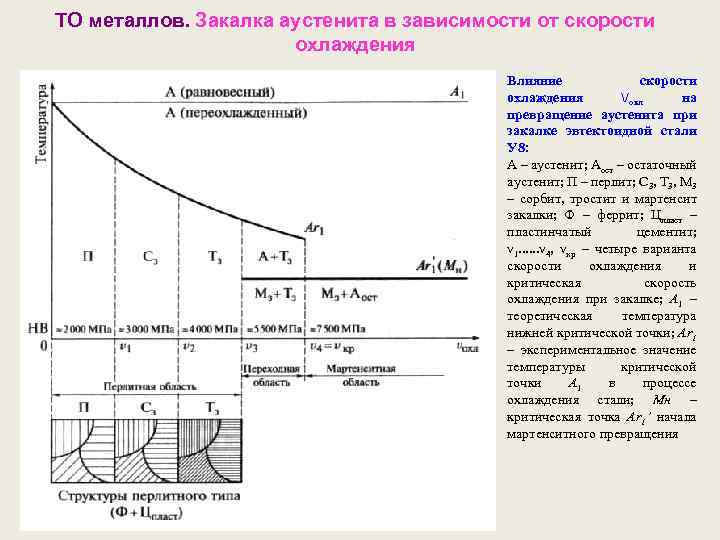

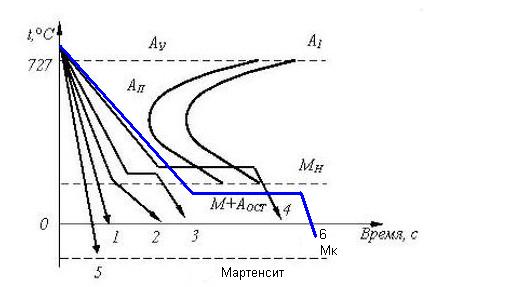

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием – сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье “Технология закалки на бейнит”.

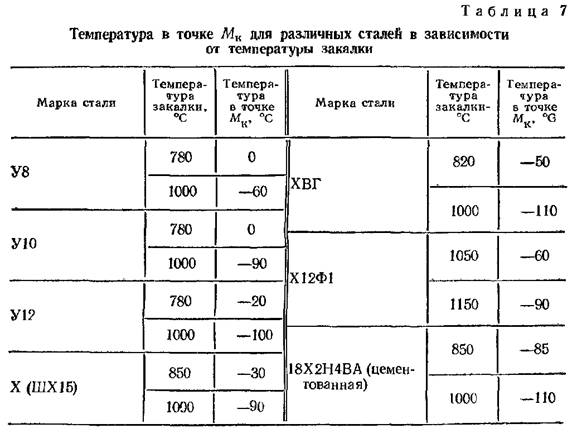

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье “Обработка холодом стальных деталей”

Правила ухода

Чтобы свести к минимуму развитие коррозионных процессов, после каждого применения необходимо правильно ухаживать за ножом. Нужно соблюдать следующие правила.

Протирать насухо после работы и мытья.

Обрабатывать машинным маслом или специальным защитным средством. Хороший эффект дает использование автопропироли: она обеспечивает создание плёнки, защищающей материал от влаги и загрязнений. В случае отсутствия средства можно использовать растительное масло, подойдёт гвоздичное или даже подсолнечное

Оно поможет поддерживать чистоту, но защитного слоя не создаст.

Важно следить за тем, чтобы сталь У8 не вступала в реакцию с кислотами. В противном случае на поверхности появится серый налет.

Ножи из стали марки У8 станут идеальными помощниками в хозяйстве, также они пригодятся в походно-полевых условиях. Долговечность, сохранение остроты и прочности — вот основные преимущества этого материала. Из недостатков можно отметить только необходимость постоянной чистки оружия.

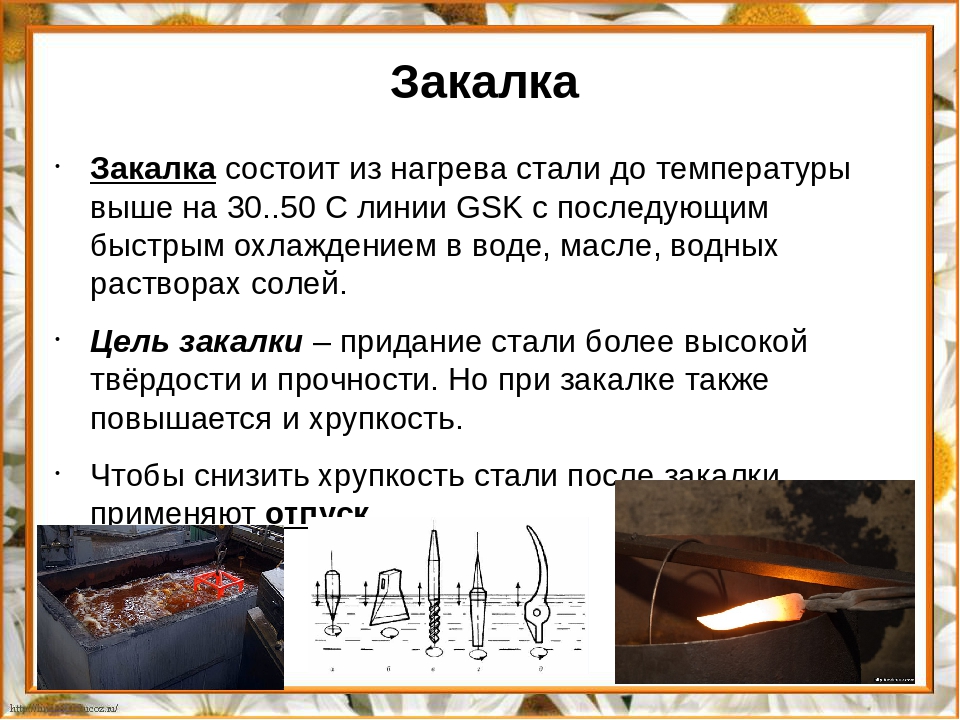

Что такое закалка металла?

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

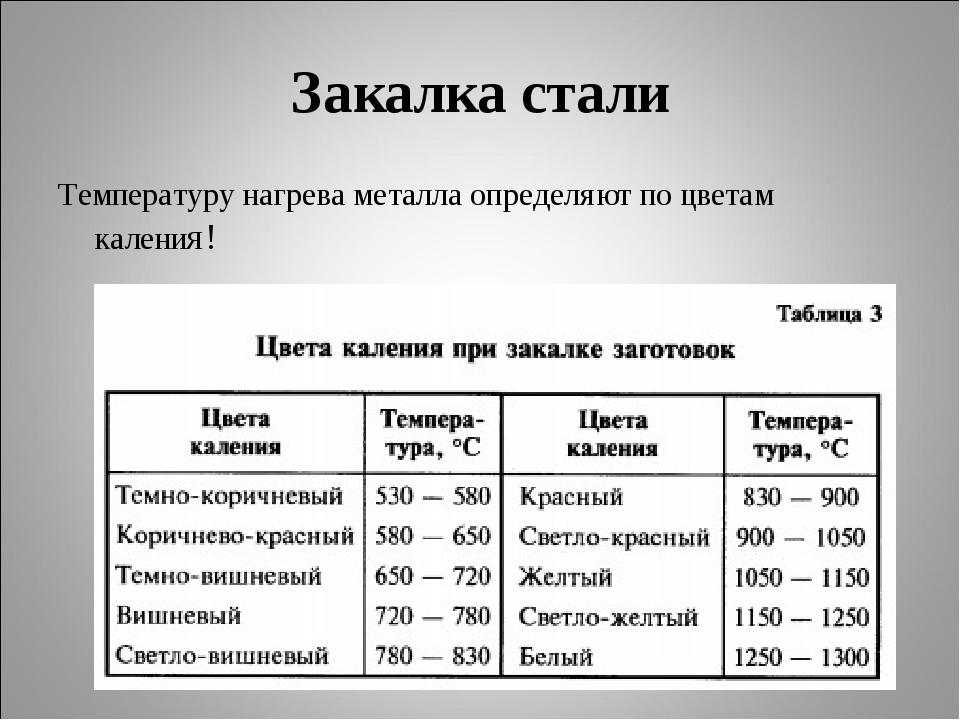

- Нагрев металла до определенной температуры. Выдержка для выравнивания по всей глубине детали.

- Быстрое охлаждение.

- Отпуск для снятия напряжений и коррекции твердости до заданного значения.

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

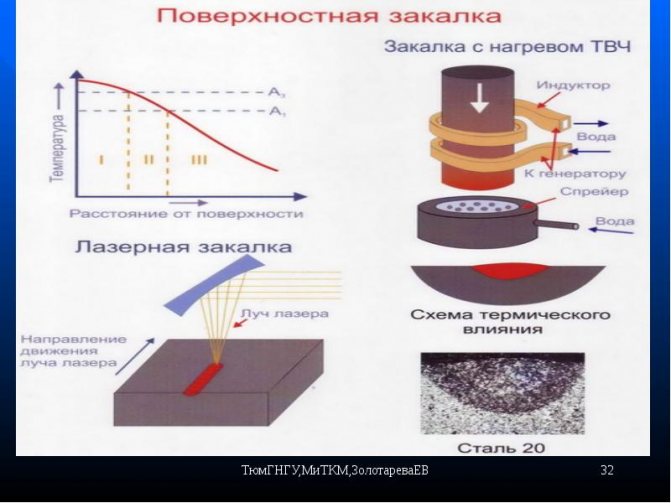

По глубине обработки закалка делится на два вида:

- объемная;

- поверхностная.

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

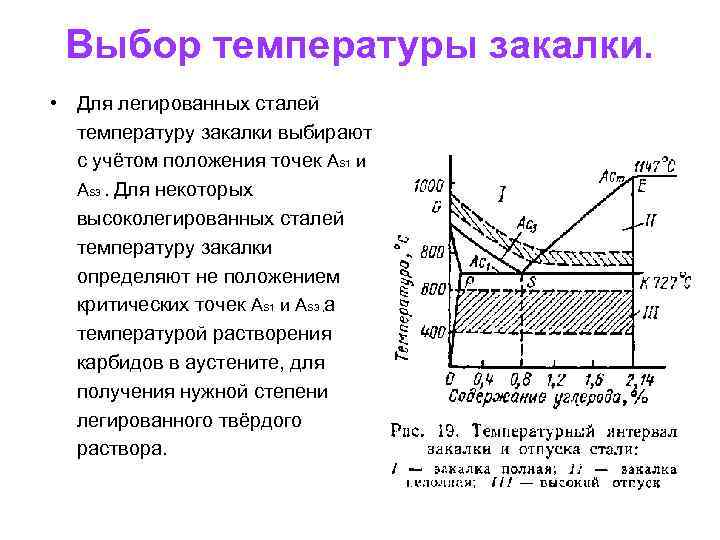

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

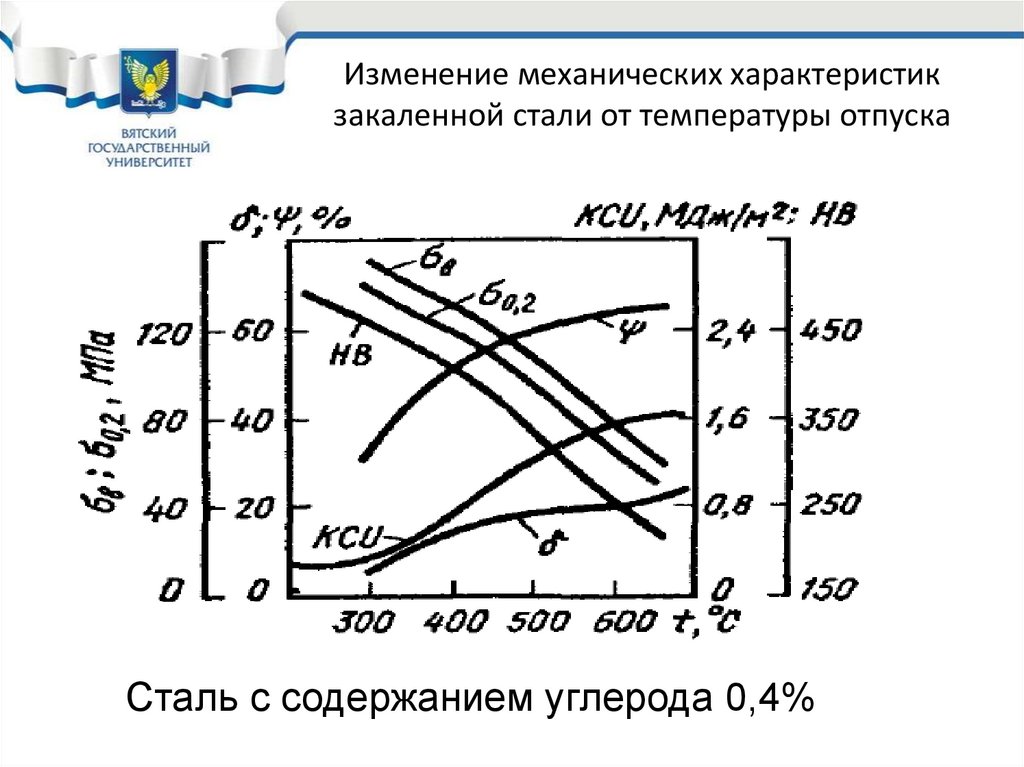

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

- увеличивается твердость и прочность;

- уменьшается зерно;

- снижается гибкость и пластичность;

- повышается хрупкость;

- увеличивается устойчивость к стиранию;

- уменьшается сопротивление на излом.

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.

Расшифровка сплава

При рассмотрении того, как проводится у8а расшифровка стали, отметим, что в различных странах применяются разные стандарты обозначения. Обозначение материала У8 или У8а проводится согласно стандартам ГОСТ:

- Буква «У» указывает на принадлежность материала к группе инструментальных сталей. Подобный символ не указывает на какой-либо компонент или свойство.

- Следующая цифра в десятичной форме указывает на концентрацию основного компонента — углерода. В рассматриваемом случае концентрация 0,8%.

- Если проводить расшифровку У8а, то следует учитывать, что буква «А» указывает на повышенное качество, которое достигается путем исключения из состав различных вредных примесей или снижения их концентрации.

В маркировке отсутствуют другие обозначения веществ, но в химическом составе присутствует довольно большое количество различных примесей. Примером можно назвать кремний и марганец. Кроме этого, есть и вредные примеси, к примеру, фосфор и сера, от концентрации которых зависит качество стали. С повышением концентрации вредных примесей ухудшаются эксплуатационные качества материала, теряется прочность и твердость.

Химический состав и основные характеристики

Уже в цифровом обозначении заключены характеристики сплава

Цифра 35 указывает на самое, пожалуй, важное значение – процентное содержание углерода, которое обеспечивает целый ряд востребованных свойств. Сталь 35Л принадлежит среднеуглеродистым сплавам, к которым также относятся марки 30, 40, 45, 50

Материал имеет высокие показатели прочности и напрочь лишён пластичности и вязкости, характерных для низколегированной стали. Впрочем, этого и не требуется. Подробное описание механических свойств расписано в ГОСТ 1050-88.

Назначение стали 35Л

Основная сфера применения – производство:

- отливок станин для прокатных станов, зубчатых колёс, бегунков и тяг, задвижек и балансиров, диафрагм, катков, валков, кронштейнов, других деталей, приводимых в действие средними статическими и динамическими нагрузками;

- отливок деталей газовых, паровых, гидравлических турбин, осевых компрессоров, работающих при предельных температурах от -40°С до +350°С;

- отливок деталей 1 и 3 групп для трубопроводной арматуры, приводных устройств с предельной температурой рабочей среды в диапазоне -30°С – +400°С без ограничения рабочего давления;

- отливок деталей для горно-металлургического оборудования;

- отливок 3 группы для авиастроения по выплавляемым моделям – герметичных корпусов приборов, высоконагруженных кронштейнов, стабилизаторов, рам гироскопов и II группы – фланцев, колец, негерметичных корпусов приборов, соединительных деталей и т.д.

Отливки деталей из стали 35Л для трубопроводной арматуры используются только в качестве несвариваемых элементов конструкций. Литьё стали 35 производится по гостам ГОСТ 977-88 и 21357-87, припуски и допуски по ГОСТу 26645-85.

Суть процесса

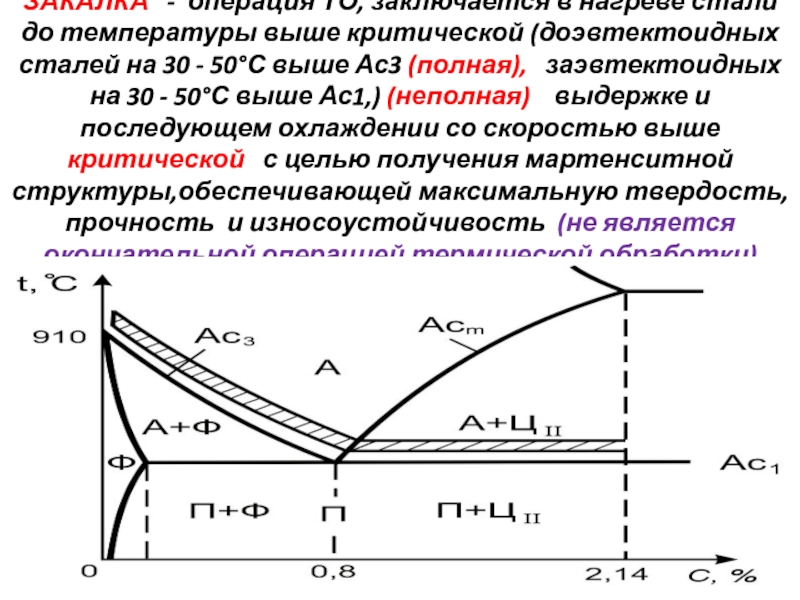

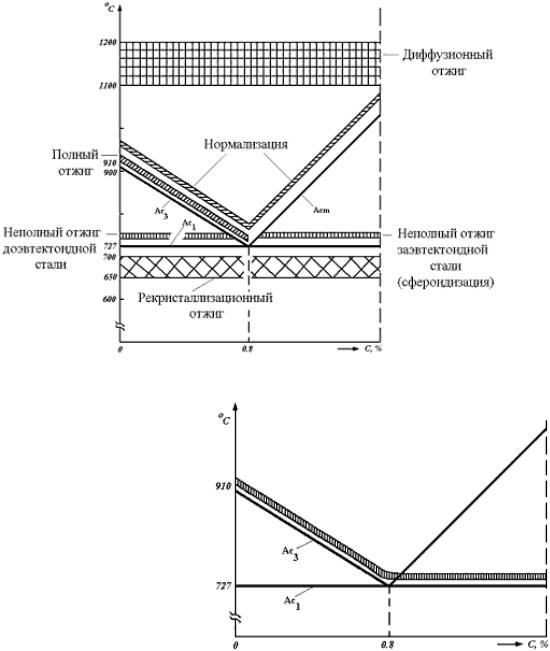

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

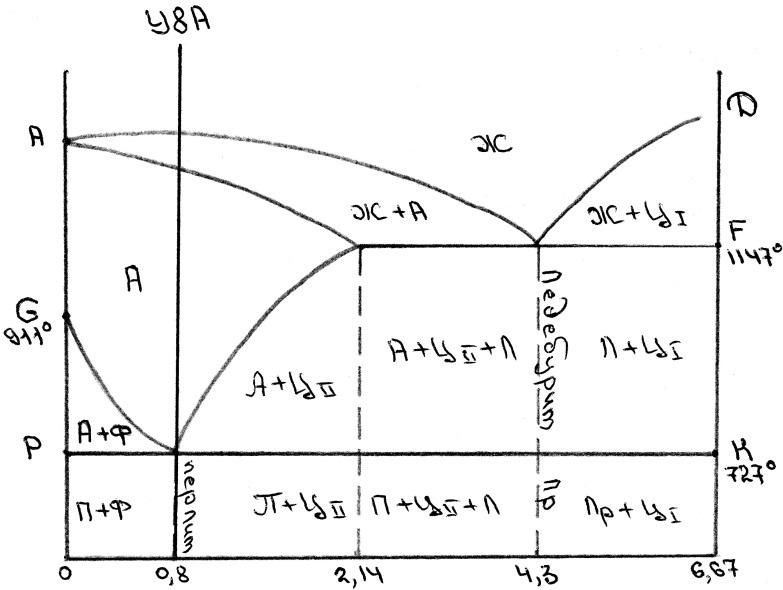

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Цель нормализации стали

Цели нормализации стали могут быть различными: например, как для увеличения, так и для снижения прочности и твердости в зависимости от термической и механической истории изделия.

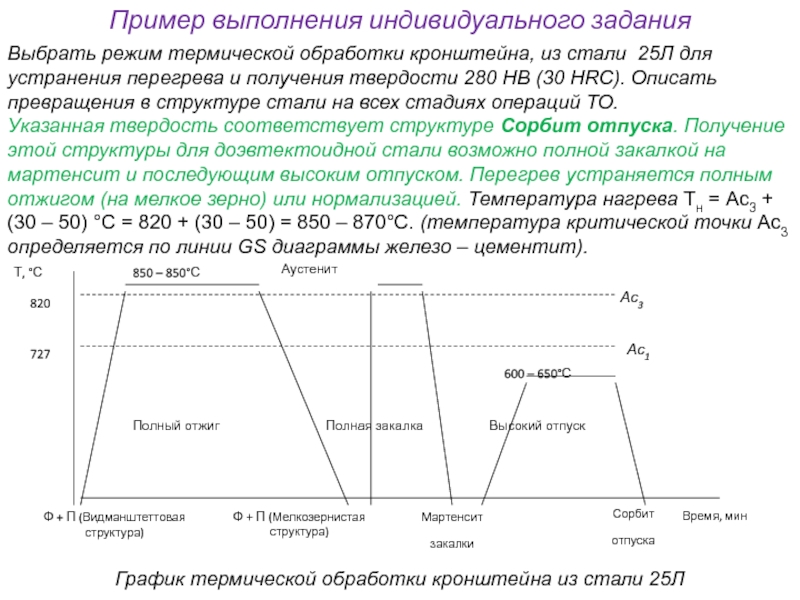

Цели нормализации часто пересекается или даже путается с отжигом, термическим упрочнением и отпуском для снятия напряжений. Нормализацию применяют, например, для улучшения обрабатываемости детали резанием, измельчения зерна, гомогенизации зеренной структуры или снижения остаточных напряжений. Сравнение температурно-временных циклов для нормализации и отжига показано на рисунке 2.

Рисунок 2 ─ Сравнение температурно-временных циклов нормализации и полного отжига. Более медленное охлаждение при отжиге приводит к более высокой температуре феррито-перлитного превращения и более грубой микроструктуре, чем при нормализации.

Для стальных отливок нормализацию применяют для гомогенизации их дендритной структуры, снижения остаточных напряжений и большей восприимчивости к последующему термическому упрочнению.

Изделия, полученные обработкой давлением, могут подвергать нормализации для снижения полосчатости структуры после прокатки или разнозернистость после ковки.

Нормализацию с последующим отпуском применяют вместо обычной закалки, когда изделия имеют сложную форму или резкие изменения по сечению. Это делают, чтобы избежать образования трещин, коробления и чрезмерных термических напряжений.

Это интересно: Нитроцементация стали — цель, виды, технология

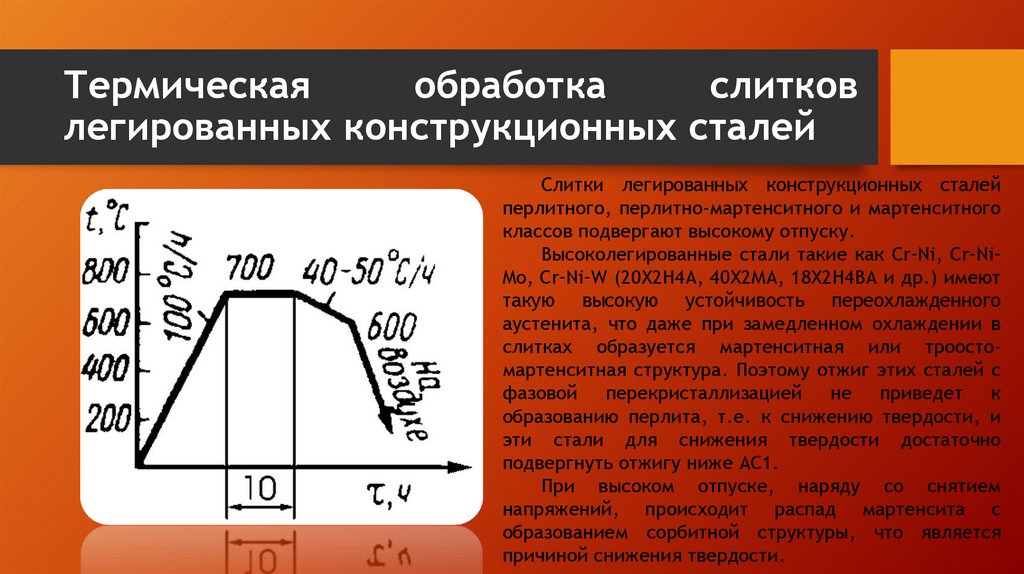

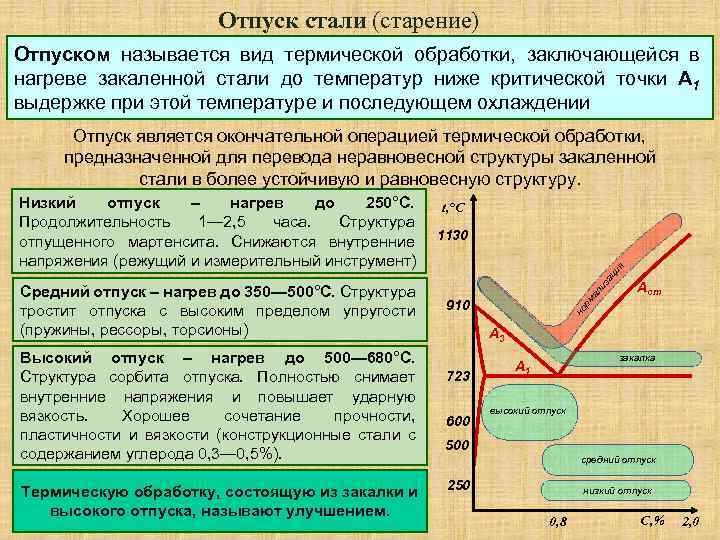

Технология последующего отпуска

Как уже указывалось, для получения структуры сорбита изделия из стали 65Г подвергают только высокому отпуску при температурах 550…600 °С, с охлаждением на спокойном воздухе. Для особо ответственных деталей иногда проводят дополнительный низкий отпуск. Диапазон его температур — 160…200 °С, с последующим медленным охлаждением на воздухе. Такая технология позволяет избежать накапливания термических напряжений в изделии, и повышает его долговечность. Для отпуска можно применять не только пламенные, но и электрические печи, оснащённые устройствами для принудительной циркуляции воздуха. Время выдержки изделий в таких печах — от 110 до 160 мин (увеличенные нормативы времени соответствуют деталям сложной конфигурации и значительных поперечных сечений).

В качестве рабочих сред при закалке стали 65Г не рекомендуется использовать воду и водные растворы солей. Ускорение процесса охлаждения, которое вызывает вода, часто сопровождается неравномерностью прокаливания.

Итоговый контроль качества закалки состоит в оценке макро- и микроструктуры металла, а также в определении финишной твёрдости изделия. Поверхностная твёрдость продукции, изготовленной из стали 65Г, должна находиться в пределах 35…40 НRC после нормализации, и 40…45 НRC – после закалки с высоким отпуском.

Термомеханическая обработка рессор и пружин

При высокотемпературной темомеханической обработке (ВТМО) рессорных сталей температуру аустенитизации принимают на 100–150 °С выше АС3, степень деформации 25–60 % при одновременном обжатии и до 70 % при дробной деформации. Оптимальные режимы ВТМО выбирают эмпирически для каждого изделия. В результате ВТМО достигается возрастание статической и усталостной (в том числе и малоцикловой) прочности, сопротивления разрушению, пластичности и ударной вязкости; понижение температуры порога хладноломкости, устранение обратимой отпускной хрупкости и уменьшение водородного охрупчивания при нанесении гальванических антикоррозионных покрытий.

Повышение комплекса свойств при ВТМО установлено для широкого круга пружинных сталей с различной степенью легирования: кремнистых (55С2, 60С2), хромомарганцевых (50ХГА), сталей марок 50ХФА, 45ХН2МФА и др. Наибольшая эффективность от ВТМО достигнута на сталях, содержащих карбидообразующие элементы – хром, ванадий, молибден, цирконий, ниобий и т. п. (стали марок 50ХМФ, 50Х5СМЗФ и др.).

При ВТМО возможно использование различных схем деформации (прокаткой, волочением, экструзией, штамповкой), но ввиду анизотропии упрочнения необходимо, чтобы направление, в котором достигнуто максимальное упрочнение совпадало с направлением действия максимальных напряжений при эксплуатации, т. е. схемы главных напряжений при ВТМО и в эксплуатации должны быть близки.

Важным преимуществом ВТМО, расширяющим область ее применения, является наследование субструктуры, созданной этой обработкой, даже после повторной закалки.

Перспективным методом обработки пружинных сталей является дополнительное упрочнение холодной пластической деформацией, осуществляемой после ВТМО.

В результате окончательного отпуска при 250 °С сохраняются прочностные характеристики стали и повышается ее пластичность.

Низкотемпературная термомеханическая обработка (НТМО) позволяет получить высокий комплекс пружинных свойств на углеродистых (У7А) и легированных сталях (70С2ХА и др.), что связано как с наследованием мартенситом дислокационной структуры деформированного аустенита, так и с развитием бейнитного превращения в процессе пластической деформации. Наиболее сильно после НТМО возрастает предел упругости. Эффект упрочнения при НТМО, как правило выше, чем при ВТМО. С точки зрения практического выполнения НТМО является более сложной обработкой.

Свойства стали после НТМО, особенно предел упругости и релаксационная стойкость, могут быть повышены в еще большей степени путем холодной пластической деформации с обжатием 10 % и старения.

Стабильность субструктуры и устойчивость упрочнения при нагреве стали после НТМО значительно меньше, чем после ВТМО. Повторная закалка почти полностью снимает эффект НТМО.

Недостатком НТМО является то, что рост упрочнения часто сопровождается снижением пластичности, повышением чувствительности к концентраторам напряжений.

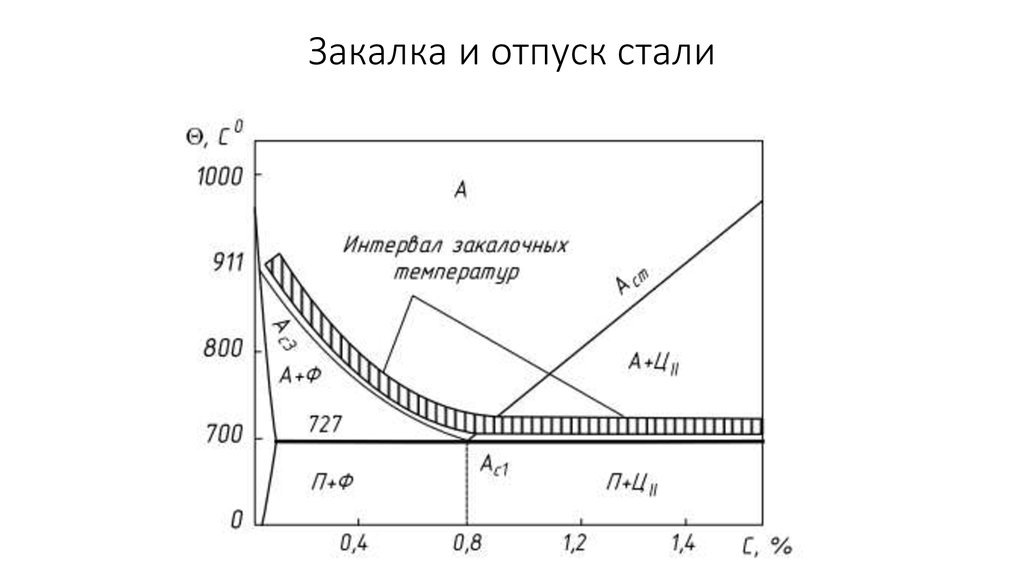

Способы закалки

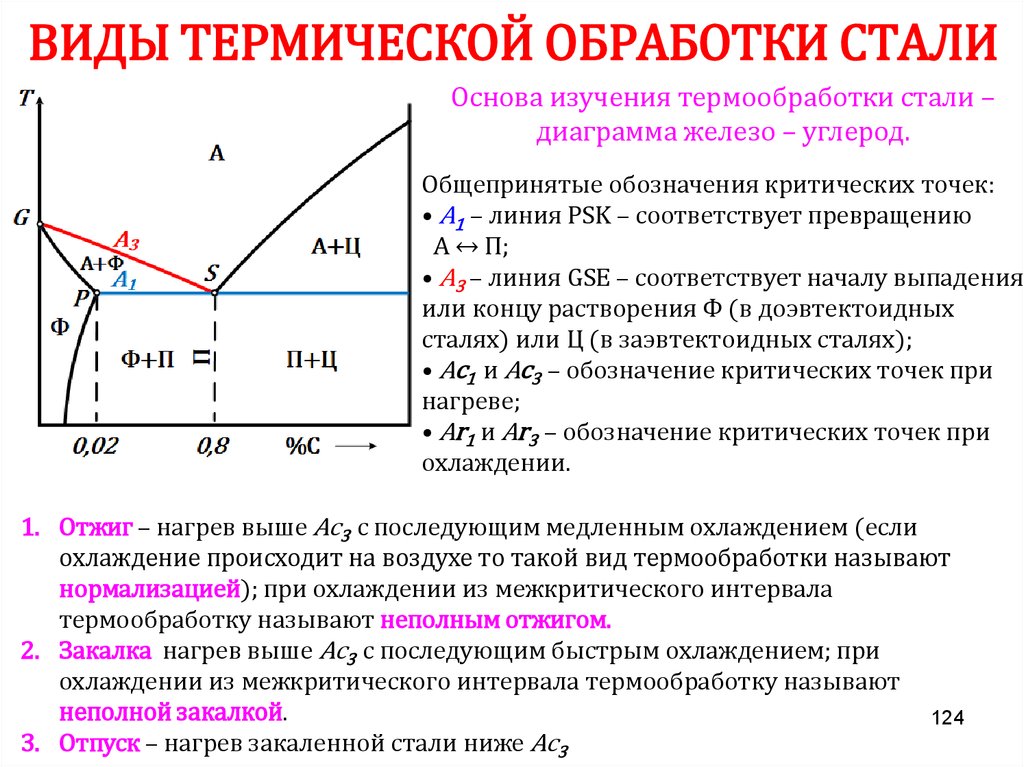

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Описание У8А

Сталь У8А – материал, используемый для производства:

- различных инструментов, предназначенных для эксплуатации в условиях, не вызывающих разогрева кромки;

- инструментов, при помощи которых выполняется обработка дерева (фрез, цековок, зенковок, стамесок, топоров, долот, пил);

- плит и стержней, накатных роликов для форм литья;

- калибров пониженных классов точности и простой формы;

- термообработанной ленты от 2,5 до 0,02 мм, используемой для производства витых и плоских пружин, а также других деталей сложной конфигурации;

- холоднокатаной термообработанной ленты 0,05 – 1,3 мм;

- плющеной термообработанной ленты 0,15-2 мм;

- измерительных лент.

Минусы сплава У10А

Нож, вылитый из стали У10А и закаленный до 52 hrc снискал славу самого острого, клинок долго сохраняет остроту, но боится ударов. Высокая твердость материала усложняет заточку клинкам в полевых условиях. Отличным решением проблемы станет сочетание сплава марки У10А в пакете с инструментальной сталью 7ХНМ. Данная технология изготовления композита освоена «ЗЗОСС». Конечный продукт обладает качествами, свойственными дамасским ножам. Единственным недостатком сплава У10А-7ХНМ выступает подверженность коррозии. Своевременный уход позволит продлить полезные свойства ножа.

Плюсы стали

- Идеальная углеродистая сталь. Таковой считается ножевая сталь с балансом твердости с жесткостью, который можно увидеть при помощи шкалы Роквелла. Она может быть от 42 до 61 HRC. Чем выше данная шкала, тем материал более ломкий и хрупкий. А если же все наоборот, твердость лишь 42, то такая сталь не будет стойкой. У8 имеет 58 HRC по шкале Роквелла, что создает нужный баланс.

- Прочность. Сталь У8 на 97% состоит из железа, а значит ножи из нее будут отличаться неимоверной устойчивостью. Сломать их практически невозможно.

- Острота без постоянной заточки. Углерод делает сталь прекрасным режущим средством. На протяжении нескольких месяцев не нужно даже думать о том, что нож затупился. Да и, если понадобилось его заточить, то это сделать довольно просто, воспользовавшись обычными абразивными брусками.

- Качество материала. При обработке данной стали с другим металлом, можно быть уверенным, что они не сольются вместе. А значит качество никак не пострадает.

- Маловероятное приобретение флокенов, то есть дефектов. Сталь У8 никак не повредится даже при сильных ударах и вибрациях. Никаких микротрещин не может появиться на данном металле.

- Оружейный материал. У8 используют при создании шпаг, ведь в ее составе нет вторичных карбидов, что обозначает однородность металла при ковке, а также высокую пластичность. То есть при кузнечной сварке очень легко получить качественное оружие. Неслучайно в составе дамасской стали, самой популярной и изящной в изготовлении оружия, можно обнаружить данный сплав.

- Популярность не только для изделия выше перечисленных клинков, но и бытовых ножей. Также У8 подходит для инструментов, не связанных с разогревом режущей кромки, — фрез, зенковок, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек.

- Низкая себестоимость. У8 не имеет легированных добавок, поэтому ее цена в пределах разумного.