Недостатки обработки

Для газовой резки наиболее подходит низкоуглеродистая сталь, а вот средне- и высокоуглеродистая сталь – не совсем подходящий материал для резки. Из-за высокого содержания углерода повышается температура воспламенения и снижается температура плавления. А это условие затрудняет процесс резки.

Разрезать металл при помощи газовой смеси тяжело, если у него низкая теплопроводность. Поэтому такие виды материала не подходят для обработки.

Правила безопасности во время газовой резки металла

Газовая резка металла должна выполняться только квалифицированным и опытным специалистом

Важно соблюдать все ключевые факторы правильной обработки: давление кислорода и скорость процедуры. Необходимо учитывать толщину изделия и диаметр сопла резака

Если скорость окисления и резки металла не соответствуют друг другу, то получится некачественная обработка.

Кислородная резка предполагает использование взрывоопасных веществ. При несоблюдении правил безопасности высока вероятность взрыва газовоздушной смеси, необходимо следить за состоянием газового оборудования. Для защиты от ожогов нужно пользоваться средствами индивидуальной защиты.

Существенным недостатком является возможность деформации металла и низкая точность резания.

Видео по теме: Резка металла резаком

Полезные статьи

Плазменная резка металла – особенности и преимущества работы

Список компаний Ростова-на-Дону по резке металла

Самостоятельное изготовление лазера для резки металла – инструкция и рекомендации

3 Подготовка и настройка газового оборудования для резки

Чтобы работать с газовым резаком было безопасно, важно не только грамотно подобрать соответствующий комплект оборудования, но и правильно его подключить и настроить. Сначала к баллонам с кислородом и ацетиленом подсоединяют соответствующие трубки

Кислородные шланги и емкости обычно зеленого цвета, ацетиленовые – красные.

На обоих концах шлангов следует установить предохранительные затворы (приспособление, задерживающее обратные удары пламени).

Следующий шаг – проверка исправной работы подачи ацетилена. Сначала закрывают клапан регулирования подачи – Т-образную ручку вращают несколько раз назад. На баллоне, в верхней его части, открывают вентиль – поворачивают на 1 поворот кисти. Делают это в целях безопасности. Нельзя допускать, чтобы давление ацетилена в баллоне превышало 1 атм – в случае высокого давления этот газ становится нестабильным и даже может самопроизвольно взорваться или воспламениться. Чтобы проверить, что давление ацетилена отрегулировано правильно, выполняют следующие действия:

- Главный клапан емкости отпирают, затем открывают регулирующий клапан, поворачивая ручку в направлении часовой стрелки. Делать это нужно очень медленно, следя за показаниями манометра, установленного на выходе низкого давления. Регулирующий клапан открывают, пока давление не станет 0,34–0,54 атм.

- Затем продувают воздух из шланга – открывают ацетиленовый клапан резака до появления звука выходящего газа. После этого смотрят на показания манометра низкого давления. При продувке величина давления должна быть стабильной (если нет, то убеждаются в правильности установки регулятора).

- Клапан на резаке закрывают.

Проверяют и настраивают подачу кислорода – отключают регулятор его подачи (скручивают вниз), а после этого настраивают давление. Для снижения подачи кислорода закручивают ручку манометра на несколько оборотов назад. Затем выполняют последовательность следующих шагов:

- На баллоне для кислорода полностью отпирают главный клапан. Он двухседельный и в случае его частичного открытия из-за высокого давления в баллоне (150 атм) кислород выходит вокруг кольца уплотнения соединения штока клапана.

- Медленно открывают регулятор подачи, следя за показаниями манометра, установленного на выходе низкого давления, до настройки давления кислорода в пределах 1,7–2,7 атм.

- Продувают из шланга атмосферу – на резаке открывают кислородный вентиль. У резака 2 вентиля для кислорода: один ближе к шлангу, контролирует подачу в камеру, где кислород смешивается с ацетиленом для подогрева стали (горения смеси), а также для подачи в кислородную дюзу для резки; другой расположен дальше и подает кислород в отдельную дюзу резки (пока не открыт этот вентиль или не отпущен специальный рычажок резки кислород не должен выходить из мундштука резака). Сначала открывают первый вентиль – его несколько раз поворачивают, обеспечивая достаточный приток кислорода для осуществления обеих функций. После этого немного открывают второй (передний) вентиль – на время пока не очистится шланг (3–5 с для трубки длиной 7,5 м).

- Передний вентиль закрывают.

Резка металла кислородно пропановым резаком: плюсы и минусы, технология, особенности

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками. По этой причине практически любой из нас может освоить работу с газовым резаком.

Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки.

Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени.

Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза.

В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла.

Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре.

В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии

Здесь важно не ошибиться с углом наклона

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Ацетилен для газовой сварки

Ацетилен – один из самых распространённых газов, применяемых для газовой сварки.

Наибольшее распространение ацетилен получил из-за того, что ацетиленокислородное

газовое пламя имеет наибольшую температуру, по сравнению с другими горючими

газами и газовыми смесями (см. таблицу выше).

Ацетилен образуется при взаимодействии карбида кальция CaC2 с водой. Карбид

кальция способен поглощать влагу из атмосферы и разлагаться под её воздействием.

Поэтому, его хранят в герметичных барабанах из кровельной стали. Вместимость

таких барабанов составляет 100-130кг. Получают карбид кальция при сплавлении

в электропечах кокса и обожжённой извести:

CaO + 3C = CaС2 + CO

Ацетилен С2Н2 представляет собой химическое соединение углерода с водородом.

Для получения ацетилена используют ацетиленовые

генераторы, в которые загружают карбид и воду. Химическое взаимодействие

карбида кальция и воды протекает интенсивно, с большим выделением теплоты Q:

CaC2 + 2H2O = C2H2 + Ca(OH)2 + Q

Из 1кг карбида кальция можно получить до 300л ацетилена. При нормальных условиях

ацетилен бесцветен и обладает резким специфическим запахом. Ацетилен легче воздуха,

его плотность составляет 1,09кг/м3.

Ацетилен взрывоопасен, если он находится в смеси с воздухом и его концентрация

составляет 2,2-81% по объёму. В смеси с кислородом ацетилен взрывоопасен, при

его концентрации 2,8-93% по объёму. Наиболее взрывоопасны ацетиленокислородные

смеси, содержащие 7-13% ацетилена.

При растворении в жидкости взрывоопасность ацетилена существенно снижается.

На практике ацетилен растворяют в ацетоне, 1л которого способен растворить до

20л ацетилена. Об этом мы говорили в статье: “Газовые

баллоны для сварки. Газосварочные баллоны”.

Кроме карбида кальция, источниками ацетилена являются природный газ, нефть

и уголь. Полученный из природного газа, ацетилен называется пиролизным.

Резка металла кислородно-пропановым резаком

При возникновении необходимости работы с толстослойным металлом используется газовый резак. Он осуществляет разрез металлического листа с помощью горячей пламенной струи. Она формируется благодаря смешению двух газов — это пропан и кислород.

Кислородно-пропановым резаком невозможно осуществить резку высокоуглеродистых металлов, меди и ее сплавов, алюминия. Спектр материалов, поддающихся воздействию, ограничен низкоуглеродистыми сталями марки от 08 до 20Г по ГОСТу (1050-60) и среднеуглеродистым — от 30 до 50Г2 (ГОСТ 1050-60).

Пропановый резак раскраивает металл, имеющий толщину не более 300 мм.

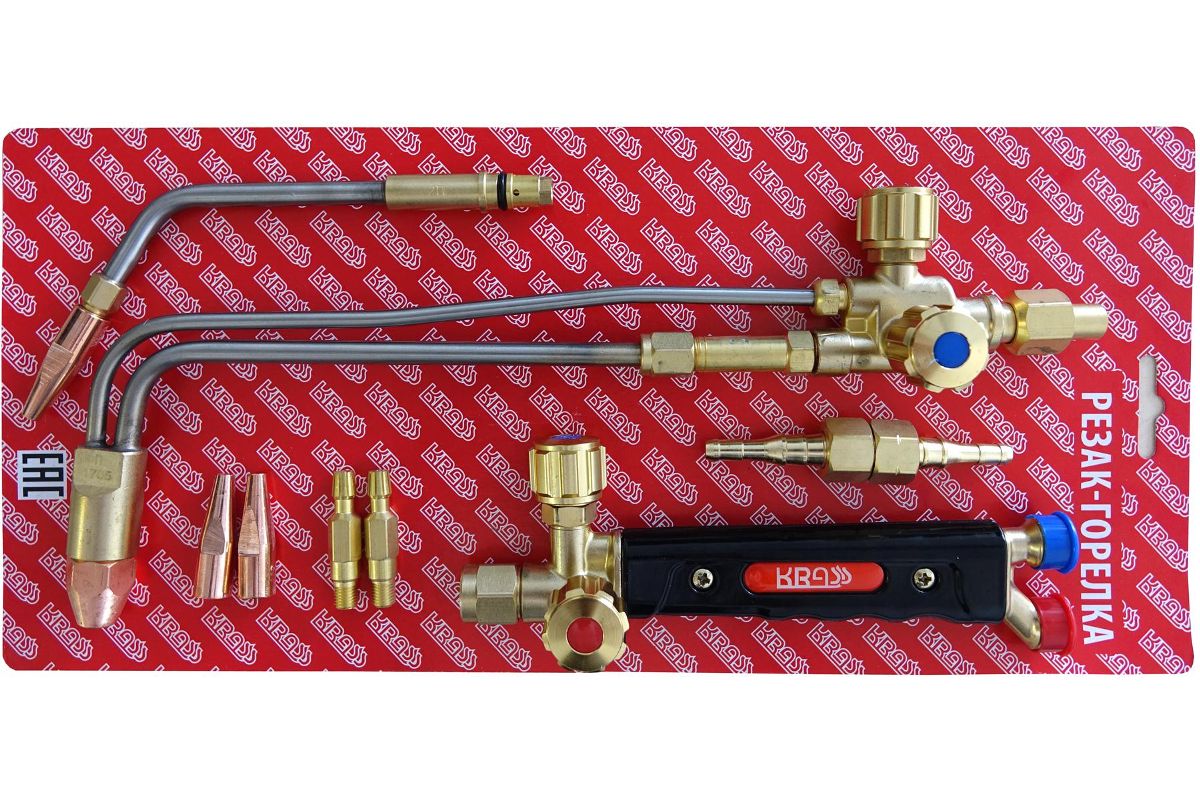

Для работы необходимо иметь

- кислородные шланги высокого давления

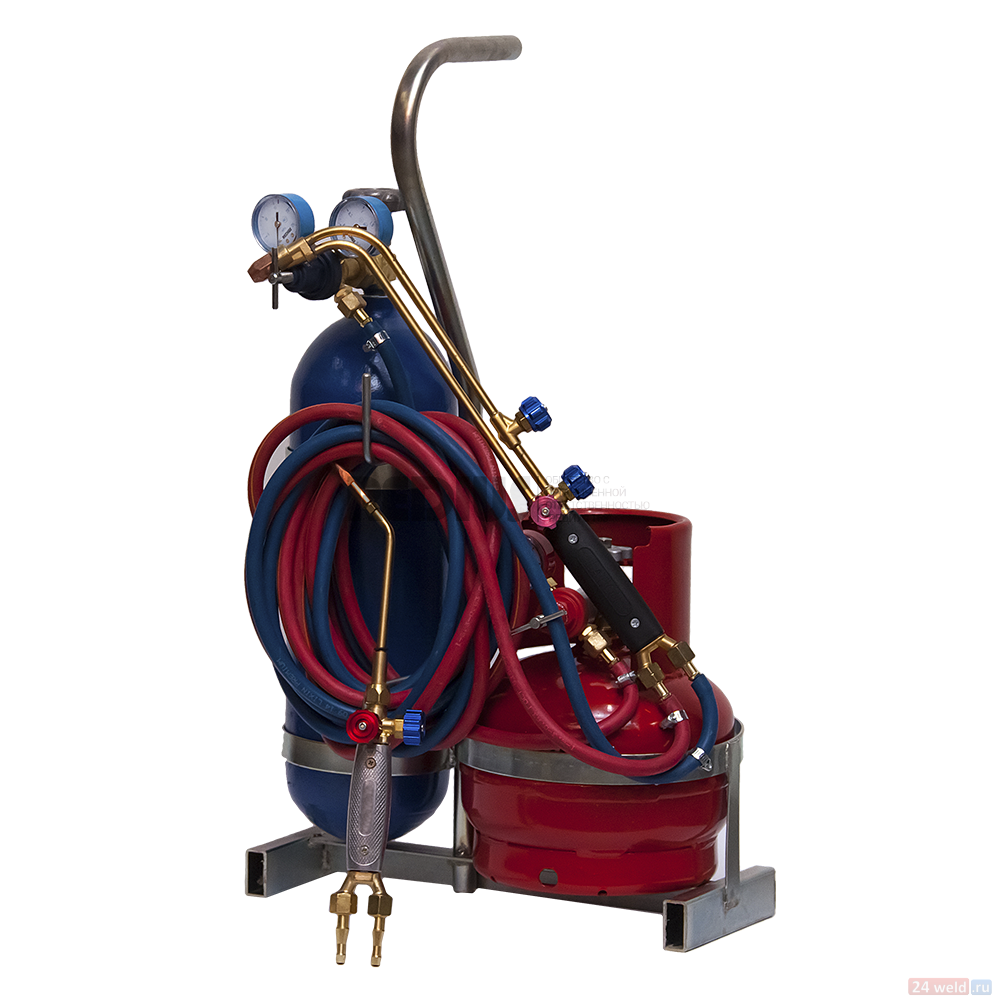

- баллоны с пропаном и кислородом

- мундштук

- резак

Все детали газового оборудования стандартные и при поломке могут быть заменены.

Подготовка к работе

Перед началом работ необходимо убедится в безопасности: на одежде, полу, окружающих поверхностях должны отсутствовать следы масла и прочие легковоспламеняющиеся вещества. Далее следует осмотреть газовое оборудование на предмет полной комплектации и исправности. Следующие шаги помогут привести оборудование в режим готовности:

Продуйте все шланги высокого давления газом для удаления пыли и грязи, прежде чем начнете подсоединять их. Проверьте подсос в каналах резака. Прикрепите с помощью ниппеля и гайки кислородный шланг к штуцеру с правой резьбой. Пропановый шланг прикрепите к левому штуцеру;

Проверьте, нет ли утечки газов в разъемных соединениях;

Проверьте исправность манометров

Обратите внимание на герметичность газовых редукторов.

Начало работы

Расход кислорода при резке металла в 10 раз выше, чем расход пропана.

- Закройте все вентили резака и выставьте на редукторах рабочие атмосферы: на кислородном – 5, на газовом – 0,5.

- Откройте пропановый баллон на четверть и подожгите.

- Уприте сопло резака под наклоном в металлическую поверхность и плавно откройте регулирующий кислород.

- Переходите к процессу регулировки пламени: поочередно открывайте кислород и газ, пока пламя не приобретет синий цвет и у него не появиться коронка.

- Силу пламени выбирайте исходя из толщины металла.

Процесс резки

- Начинайте резку металла с той точки, от которой должен пойти разрез.

- Разогрейте эту точку до температуры возгорания металла (1000-1300 C). Когда металл воспламенится (поверхность при этом будет выглядеть мокрой) откройте вентиль режущего кислорода и пустите узконаправленную струю.

- Плавно ведите резак кислородный по линии разреза, под углом 84-85° в противоположную сторону от резки. Если толщина метала больше 95 мм, сделайте отклонение на 7-10°.

- После того, как линия разреза достигла 15-20 мм, измените угол наклона на 20-30°.

При правильном выборе скорости перемещения газового резака поток искр и шлака вылетает из разреза прямо вниз, кромки при этом получаются чистыми, отсутствуют подтеки и наплавления.

Если в процессе выполнения работы у вас оборвался кислородный шланг – не паникуйте. Закройте подачу пропана, а затем оба баллона. Исчезнувшее в процессе регулировки пламя нужно разжечь повторно, предварительно закрыв вентили резака.

Техника безопасности при резке и сварке

Разработанные четкие правила техники безопасности позволили сделать процесс контролируемым, жизнь и здоровье резчиков и окружающих стала вне опасности:

- Использование специальной маски с светофильтрами, респиратора и защитного костюма.

- Допуск к работам лиц, достигших возраста 18 лет и прошедших специальный курс по газовому делу, имеющие удостоверение с отметкой на проведение данного вида работ.

- Обмыливание на плотность всех соединений аппаратуры, трубопроводов и арматуры для предотвращения утечки газа.

- Использование специальных тележек и носилок для перемещения отдельных баллонов. Отсутствие ударение баллонов друг о друга при транспортировке.

- Не допускается попадание на кислородный редуктор, вентиль или шланг сжиженного газа, жиров, масла.

- Запрещается открывание замасленными руками редуктора и вентиля кислородного баллона.

- Перед началом работ необходимо выпускать через резак смесь газа и воздуха, образующуюся в шланге. Таким образом предотвращаем появление обратного удара в шланг и редуктор.

- Прогрев металла только сжиженным газом без кислорода строго запрещается.

Деформация материала при резке газом

Термические деформации часто сопутствуют технологическим операциям, связанным с нагревом заготовок до высоких температур. Чаще всего встречается изгиб и коробление.

Для снятия внутренних напряжений, возникших поле газокислородной резки, и восстановления формы деталей, применяют следующие приемы:

- термообработка методом отпуска или отжига;

- правка на правильных вальцах;

- прочное крепление проката перед раскроем и до полного остывания;

- повышенная скорость резания.

Кроме изменения формы, неравномерный нагрев может привести и изменению механических свойств заготовки. Их восстанавливают термообработкой.

Настройка газового резака

Настройка газового резака осуществляется на предприятии-изготовителе, как финишная операция сборочного процесса. Заниматься какой-либо дополнительной самодеятельной «настройкой на коленке» запрещается, т. к. может привести не только к ухудшению рабочих параметров, но и к взрыву оборудования.

Приступая к работе, следует произвести сборку оборудования и проверку его работоспособности в соответствии с «Инструкцией по эксплуатации». Только после этого можно приступать к процессу обработки металла.

Внимание! Категорически запрещается:

- продувать кислородом рукав для пропана;

- менять рукава между собой.

Если вы не имеете доступа к «Инструкции», то действуйте в следующей последовательности. Перед сборкой необходимо произвести внешний осмотр узлов и деталей:

- проверьте состояние всех резиновых прокладок. При наличии малейших дефектов, они подлежат замене;

- внимательно осмотрите кислородный вентиль. На его поверхности не допускаются малейшие следы масла или жира – их наличие может привести к взрыву;

- внимательно осмотрите штуцера. Штуцер с горючим газом должен иметь клапан обратного удара. Дефекты на штуцерах следует аккуратно править «бархатным» напильником. Если этого не сделать, то резиновая прокладка редуктора будет «травить» со всеми вытекающими последствиями.

После осмотра следует установить редукторы:

- синий – на баллон с кислородом;

- красный — на баллон с пропаном.

Если резак с инжекцией, то следует проверить её работоспособность:

- проверка производится до подключения рукава горючего газа;

- кислородный рукав подсоединяется к соответствующему штуцеру;

- открыть вентиль кислородного редуктора;

- открыть на резаке вентили кислорода и горючего газа;

- прислонить палец к штуцеру горючего газа. Если всё работает, то его должно «засасывать». В этом случае не будет обратного удара.

Далее, устанавливается шланг с пропаном и подключается газ. Соотношение пропана и кислорода устанавливается: 1:10. Например, если давление кислорода 5 атм., то пропана нужно задавать 0.5 атм.

Открывать и прекращать подачу газа необходимо в следующей последовательности:

- открыть на 0,5 оборота каждый вентили кислорода и горючего газа (последовательность менять нельзя). Поджечь смесь;

- поднести факел к металлу и добавлять кислород до появления «коронки»;

- по окончании работы: первым прекращается подача горючего газа, затем – кислорода (последовательность менять нельзя).

Как осуществляется резка?

Резка производится с одновременным подогревом. Именно для этой цели, наконечник резака имеет 3 сопла. Боковые служат для подачи подогревающей смеси, а по центру размещается самое тонкое сопло, через которое подается кислород под очень высоким давлением.

Газовый резак

Если говорить о давлении, то оно может достигать 12 атмосфер, такой мощности достаточно для того, чтобы человек, подставивший руку под поток воздуха, повредил себе кожу. При поджигании этой струи, осуществляется резка металлических конструкций.

При таком способе резке образуется флюс, который разбрасывается пламенем в стороны, а если выполняется сквозная резка, то его прожигают через всю толщу материала. Благодаря этому, резка металла намного лучше электрической. Ведь шов, получающийся в итоге, очень аккуратный.

Если вернуться к металлам, температура плавления которых ниже 600 градусов Цельсия, то разрезать их не получится из-за удаления верхнего слоя металла, которое будет повторяться до самого конца резки. Для того чтобы все-таки осуществить резку требуется применять мобильные нагреватели. Это небольшие баллончики сжатого газа, на которые надето сопло.

Подготовка рабочего места

Для безопасной работы при кислородной резке металлов необходимо не только соблюдение требований безопасности, но и грамотная подготовка и организация рабочего места, иногда называемого постом. Помимо средств защиты он должен быть снабжен:

- комплектом приобретенного оборудования, используемого для того, чтобы резать металл;

- инструментами, которые используются для нанесения разметки и замеров (обычная линейка, рулетка, угольник, специальный карандаш);

- спецзажигалка, обычно поставляемая в комплекте с остальным оборудованием (применение спичек или обычных зажигалок запрещено).

Рабочий пост, используемый для резки газом металлов, должен быть расположен либо вне помещения, либо в цеху или мастерской, оборудованной хорошо работающей вентиляцией. При этом пол по требованиям пожарной безопасности должен быть земляным или выполненным из бетона. Также следует тщательно следить за тем, чтобы вблизи рабочего места газорезчика не находились легковоспламеняемые и огнеопасные материалы и изделия. В радиусе 5 метров от места резки металла пол или земля очищаются от мусора, тряпок, сухой травы и любых других предметов, которые потенциально могут загореться.

Устройство газового резака

Принцип действия заключается в сгорании металла обрабатываемой детали в струе химически чистого кислорода. Продукты окисления из зоны реза выдуваются этой же струёй.

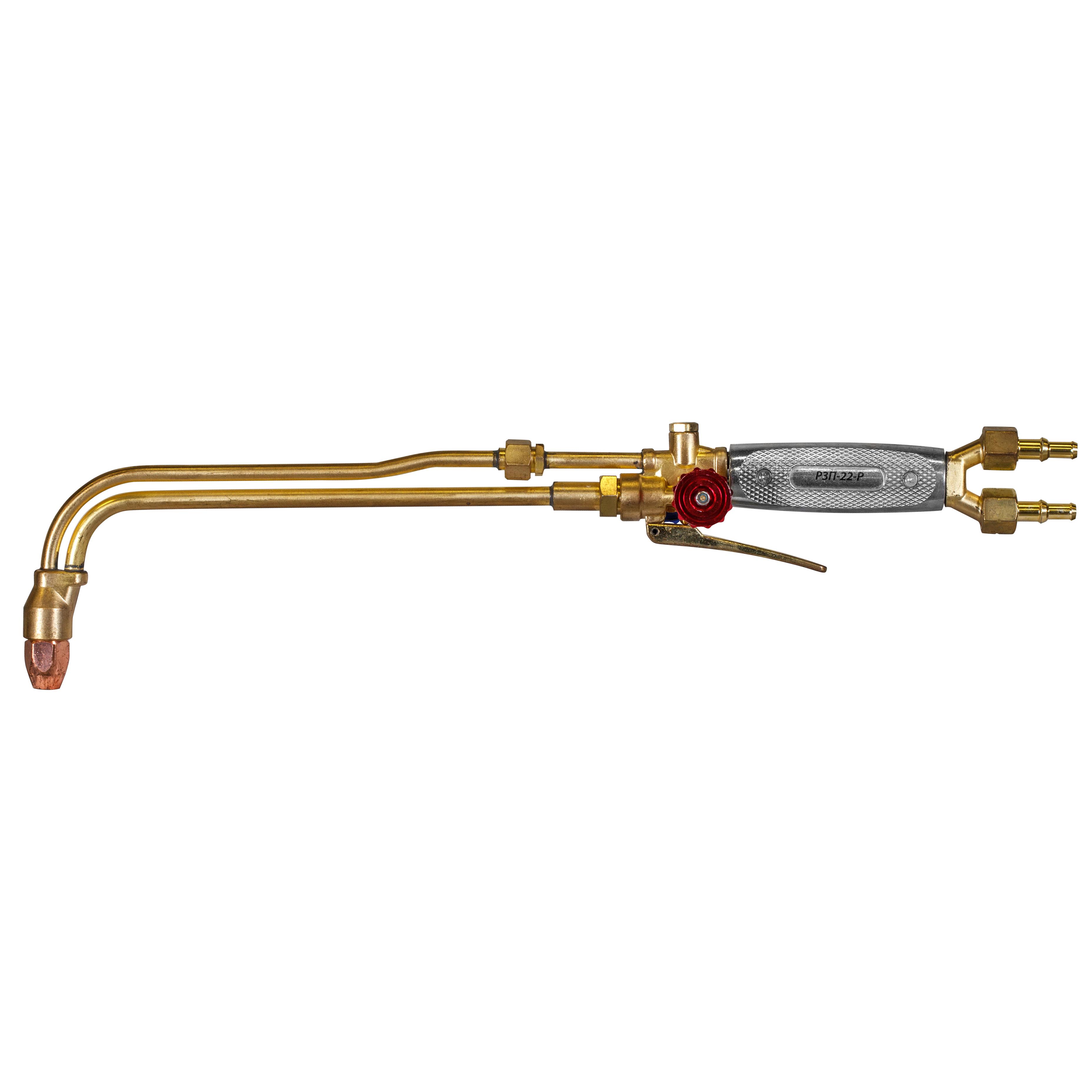

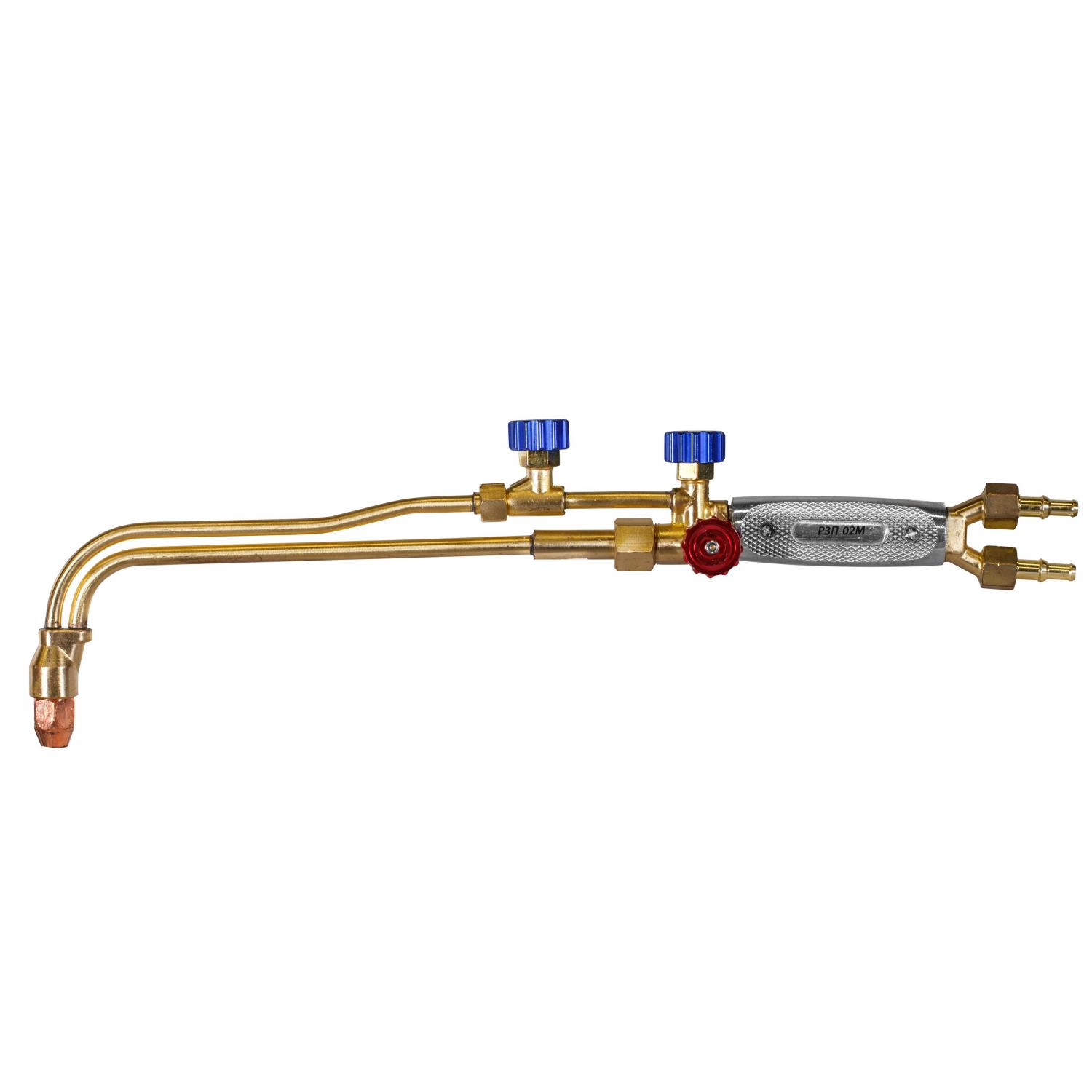

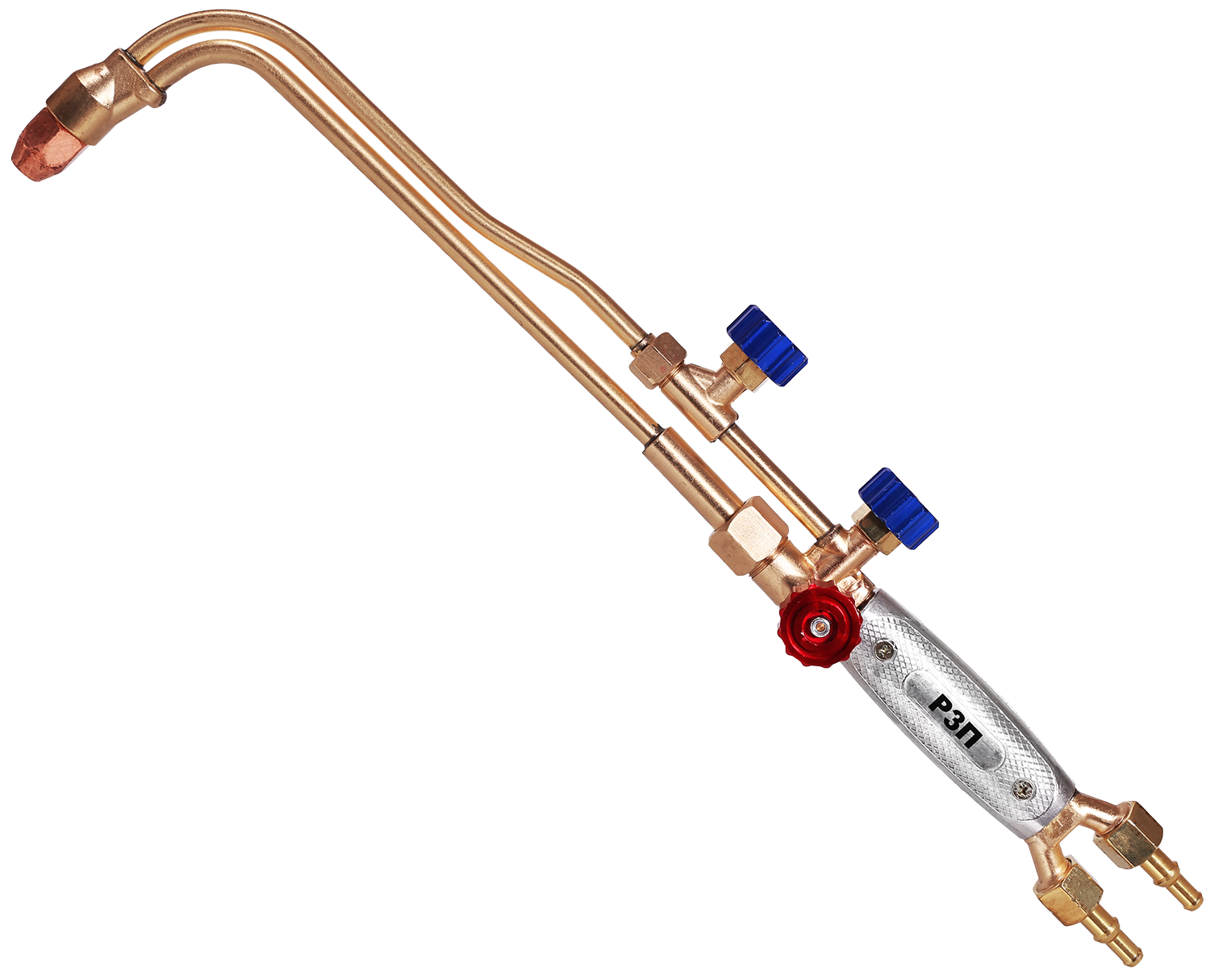

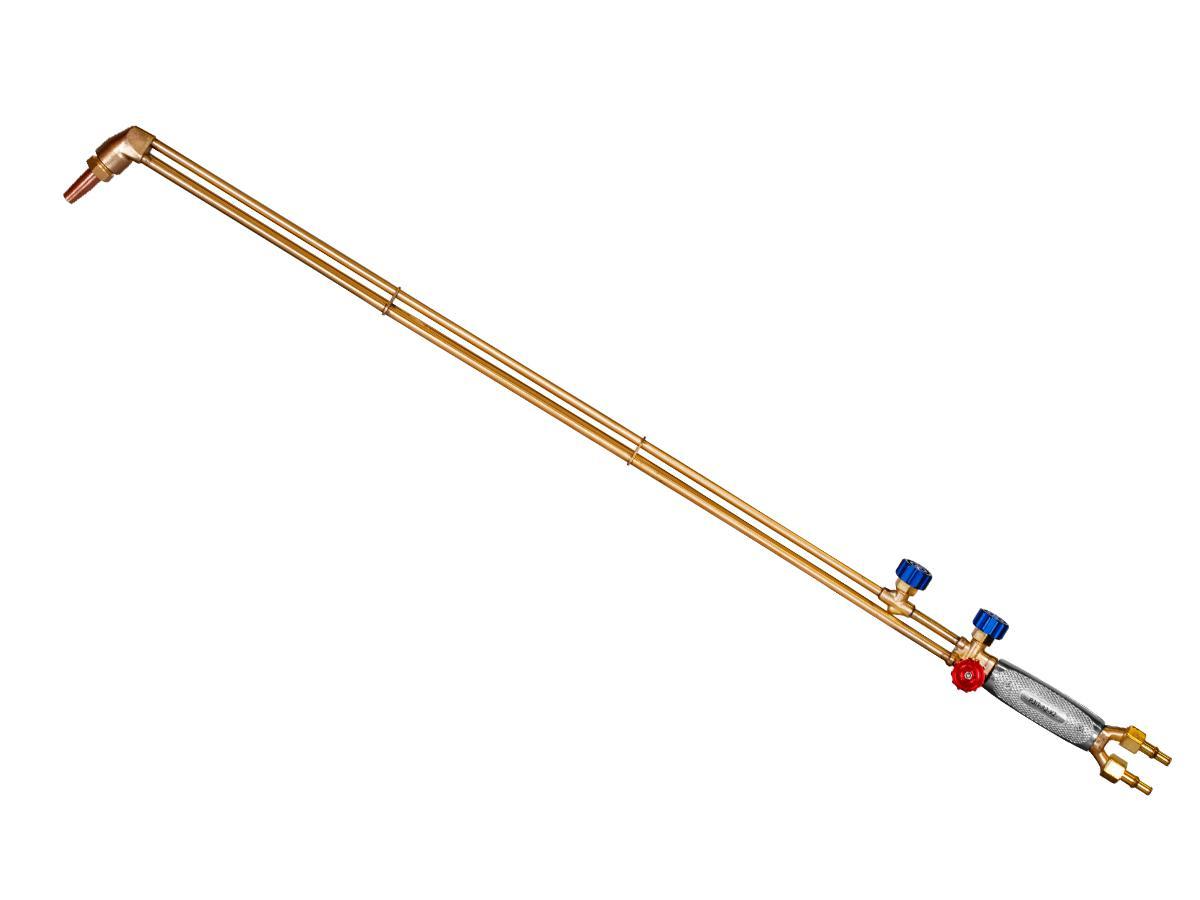

Для обеспечения этого процесса, газовый резак по металлу имеет следующую конструкцию:

- ствол;

- наконечник.

Пояснение к рисунку. Ствол состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными газовым и кислородным вентилями. В его состав, также, входят:

- инжектор;

- смесительная камера;

- трубки подачи кислорода и горючего газа.

Ствол присоединяется к корпусу накидной гайкой. Конструкция наконечника приведена на рисунке.

Он состоит из внутреннего (латунного) и внешнего (медного) мундштуков.

Конструкция смесительной камеры интуитивно понятна из рисунка.

Газовая горелка: резак кислородный

Из баллона с редуктором через шланг с ниппелями кислород поступает в резак. В его корпусе он разветвляется по двум каналам:

- одна часть газа проходит через вентиль и попадает в инжектор. Из него она выходит с большой скоростью и, создавая разрежение, подсасывает горючий газ. В результате, в смесительной камере образуется горючая смесь. Она, проходя через зазор между внутренним и наружным мундштуками, сгорает и образует подогревающее пламя;

- вторая часть кислорода поступает через вентиль в трубку режущего газа. Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

Таким образом, для получения качественного реза необходимо:

- применять сопло и мундштук «правильного» (соответствующего марке и толщине обрабатываемого материала) размера;

- давление газа должно соответствовать толщине обрабатываемого материала;

- необходимы постоянный уход и чистка каналов сопла. Эту чистку рекомендуется производить медными прутками.

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

Это интересно: Типы газовых шлангов и их преимущества

Резка газовым резаком

До недавнего времени газорезка металла оставалось основным способом раздела металла, особенно если требовалось выполнить рез по сложному контуру, обработать кромку или получить отверстие. Преимущество в том, что для выполнения работ нет надобности в источнике электроэнергии.

Резка металла газовым резаком выполняется следующим образом: воспламеняют смесь кислорода с горючим газом, полученным факелом разогревают металл в зоне реза до температуры горения, не менее 12000С . Подают струю кислорода.

Металл воспламеняется и получается линия реза. Чаще всего для резки используется кислород в смеси с пропаном. Газовой резкой обрабатывают стали, как углеродистые, так и легированные, титановые сплавы.

Оборудование для газовой резки

Для выполнения газовой резки требуется меньше навыков чем при сварке, потому что нет необходимости обеспечивать герметичность соединения. Из оборудования потребуется газовый резак, баллоны кислорода и пропана.

На каждом баллоне есть редуктор для регулирования давления. Газ от баллона к редуктору подается по шлангу высокого давления.

Перед тем как приступить к работе продувают шланги, чтобы очистить от грязи. Все шланги осматривают, места соединения с редуктором, все разъемные соединения проверяют на герметичность.

Проверяют исправность самого резака и продувают его кислородом. Для этого подсоединяют баллон с кислородом к месту крепления кислородного шланга. Баллон с горючим газом пока не подсоединяют. Устанавливают на редукторе 5 атм и открывают оба вентиля на резаке. Поднося палец ко второму штуцеру можно наблюдать, есть ли подсос. При его отсутствии, каналы резака необходимо продуть.

Порядок работы

Газовую резку выполняют, выдерживая пропорцию: 10 частей кислорода на 1 часть газа. Поэтому устанавливают на газовом редукторе 0,5 ати, а на редукторе кислорода 5 ати.

Для начала немного приоткрывают подачу пропана и поджигают газ. Соплом упираются в металл и понемногу начинают подачу кислорода. С помощью вращения вентилей можно отрегулировать величину пламени и получить необходимое пламя для работы

Чем толще металл предполагается разрезать, тем сильнее должно быть пламя, для чего необходима большая подача газа и кислорода.

Внимание: пламя регулируется при помощи давления кислорода регулирующего, а не режущего

Горящее пламя подносится к металлу в том месте, где нужно выполнить рез, выдерживая расстояние между соплом и металлом в 5мм. Под действием пламени металл нагревается до требуемой температуры. Это происходит быстро, секунд за 10. Наблюдая за процессом замечают, что в этот момент металл как бы становится мокрым. Только металл воспламенится, тут же включают режущий кислород.

Горящее пламя подносится к металлу в том месте, где нужно выполнить рез, выдерживая расстояние между соплом и металлом в 5мм. Под действием пламени металл нагревается до требуемой температуры. Это происходит быстро, секунд за 10. Наблюдая за процессом замечают, что в этот момент металл как бы становится мокрым. Только металл воспламенится, тут же включают режущий кислород.

Для того чтобы избежать обратного удара пламени, который может сопровождаться хлопком, включают режущий кислород постепенно.

В этом случае кислород сам загорится как только дотронется к горячей поверхности металла. На видео показано, как с помощью газовой резки можно вырезать фигуры самой сложной формы.

https://youtube.com/watch?v=As_aeFgXRbA

На качество резки влияет скорость сварки. Контролируют скорость ориентируясь на искры в зоне резки. Если искры впереди, это означает что скорость недостаточна. При высокой скорости искры находятся позади резака, в этом случае трудно качественно разрезать заготовки.

Для того чтобы выполнить отверстие, место нагревается до требуемой температуры, подается режущий кислород. Металл воспламеняется. Резак подается в зону металла и пробивается отверстие.

Инструкция по резке металла

Важно правильно подключить и подготовить резак. К баллонам подсоединяют трубки с затворами на концах

Далее проверяется подача газа (если это кислородно-пропановая резка металла) — клапан закрывается, вентиль на баллоне открывается. Потом, следя за манометром, клапан медленно открывают. Давление должно быть 0,35–0,55 атмосфер. Потом нужно продуть шланг – открыть клапан. Газ начинает выходить с характерным звуком. Если манометр показывает стабильное давление, клапан закрывается.

Следующий шаг – проверка подачи кислорода и настройка давления. Сначала открывается клапан на баллоне, потом – регулятор (давление потока 1,7-2,7 атмосфер). Чтобы продуть шланг, на резаке открывают вентили кислорода. Их два: для подачи в дюзу и образования смеси. Сначала нужно открыть первый, потом второй (на 3-5 секунд).

Первым открывают клапан подачи газа, чтобы вышел кислород, который после проверки остался в смесителе. Вентиль надо крутить до тех пор, пока будет слышно, как выходит газ. Расположенная перед резаком зажигалка должна касаться мундштука. После нажатия на рычаг искры поджигают газ.

Сразу нужно открыть вентиль кислорода. О его достаточном объеме свидетельствует изменение цвета пламени на голубой. Чтобы факел увеличился в размерах, необходимо подать больше кислорода. Давление газа и кислорода при резке металла полностью зависит от толщины заготовки.

По технологии газовой резки металла пламя подносилось к материалу кончиком, прогревая поверхность. После появления расплавленного металла начинается подача кислорода, поджигающего его. Струя увеличивается до тех пор, пока материал будет до конца прорезан. Одновременно вдоль линии реза продвигается мундштук. Искры и шлак удаляются струей.

Оптимальная скорость резки определяется по искрам – они должны улетать под углом 85-90 о . Если угол меньше, скорость нужно уменьшить. Если заготовка толстая, ее нужно расположить под углом, чтобы стекали шлаки. Останавливаться, не закончив процесс, не рекомендуется. По окончании работы сначала перекрывается кислород, потом газ.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Стандарты и габариты

Сварка при помощи сварочной горелки с газом. Все стандартные измерения, касающиеся газовых резаков, оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

Вставные газовые резаки:

По весу эти устройства значительно легче резаков. РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю – малое плавание

Устройство резака. На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 – 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.