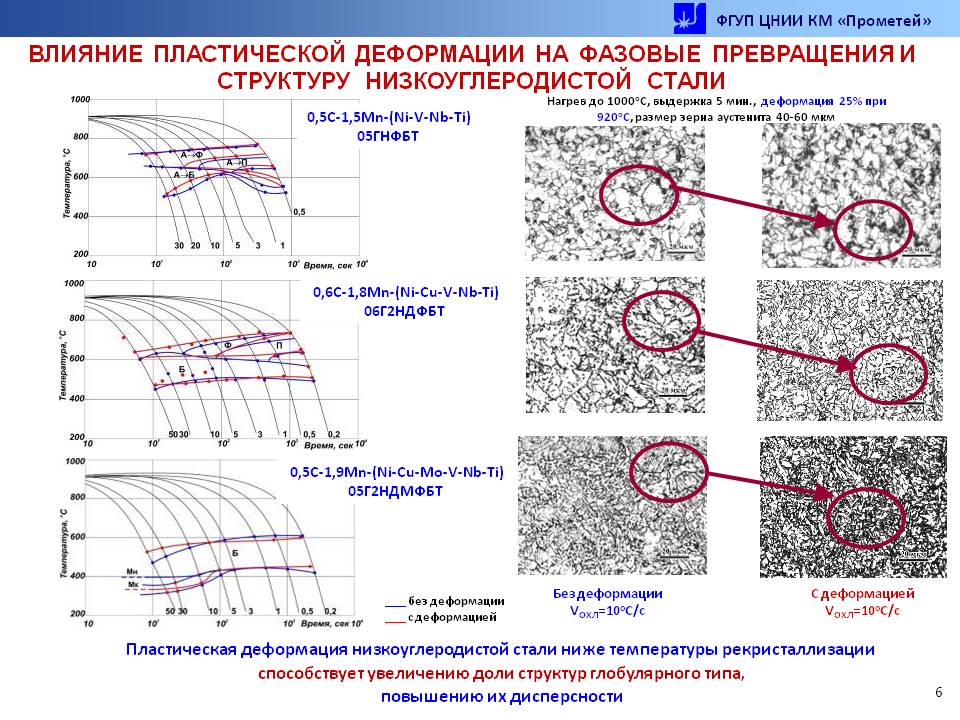

Описание процесса

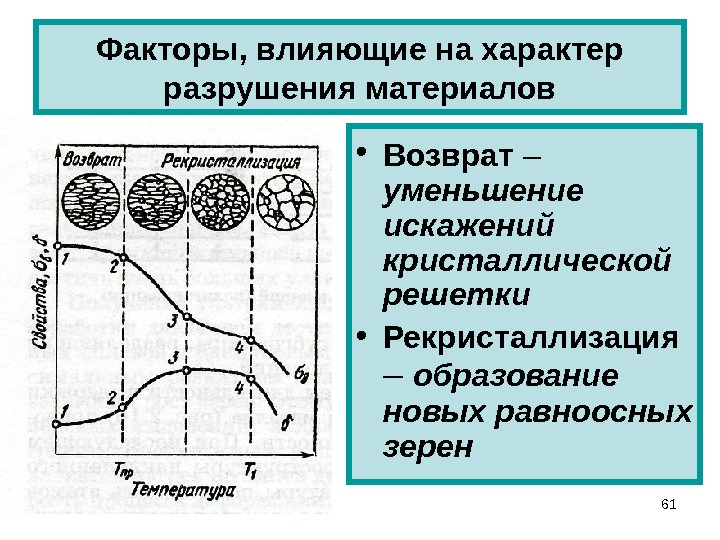

По сути все делается для того, чтобы снять внутреннее напряжение между элементами и увеличить плотность за счет создания правильной геометрии сопряжений.

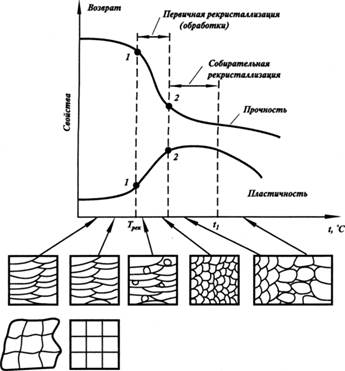

Железный материал в производстве часто обрабатывается холодным способом. Таким методом изготавливаются прокатные листы и разного вида проволоки. Однако на определенном этапе прочность изделий уменьшается, так как накапливаются смещения и в точках касания связи значительно ослабевают.

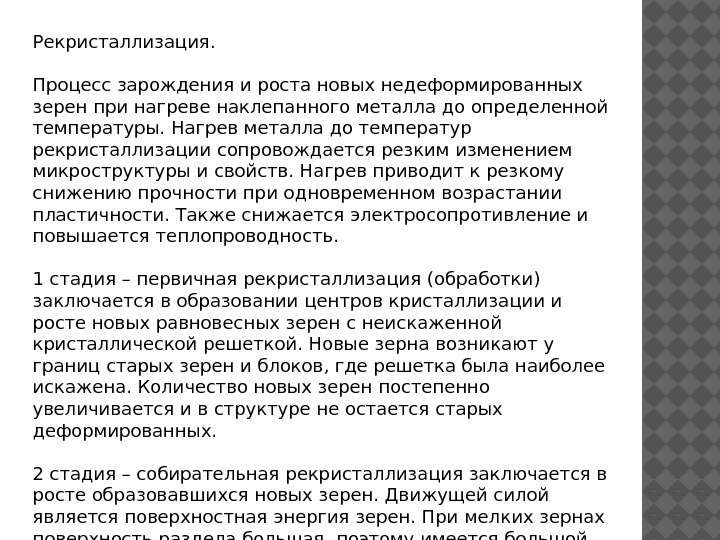

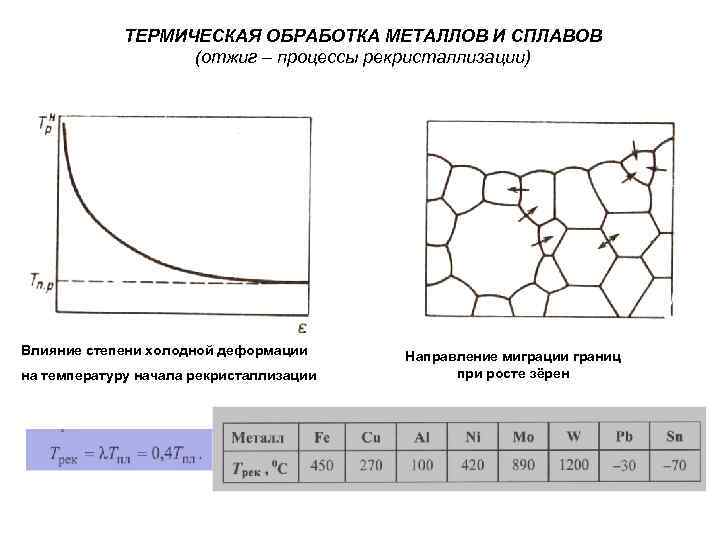

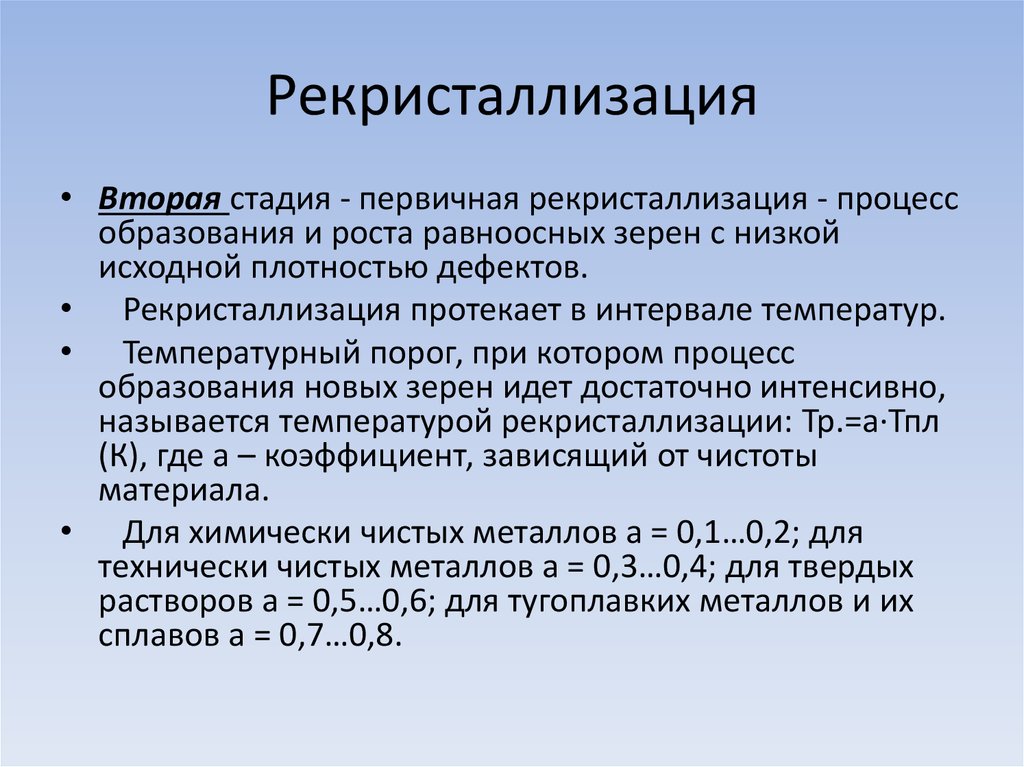

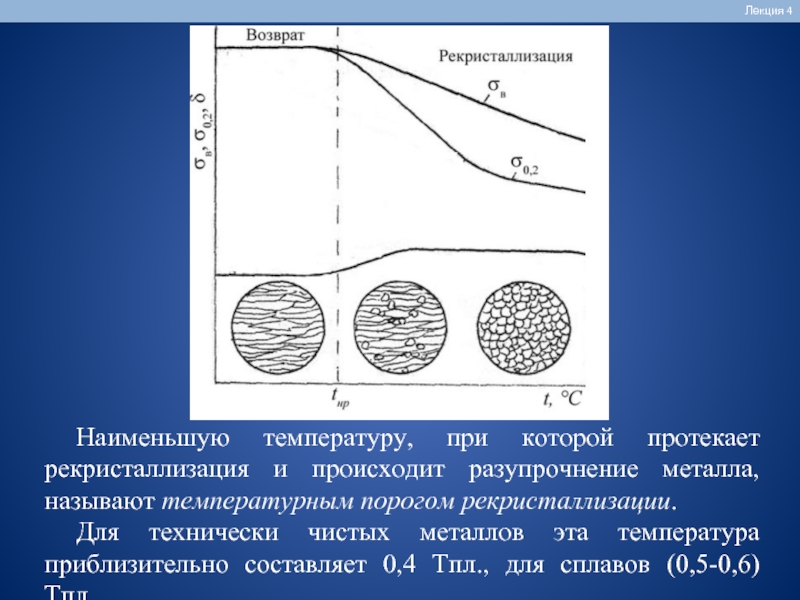

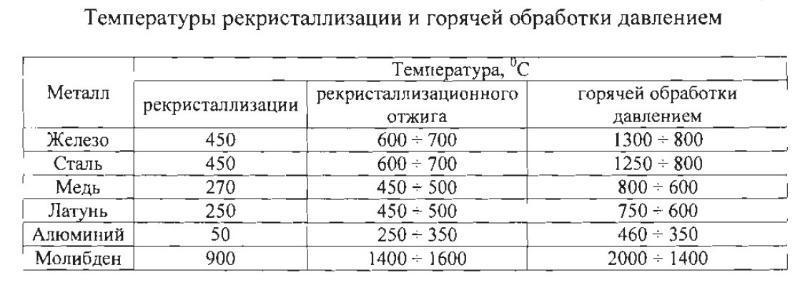

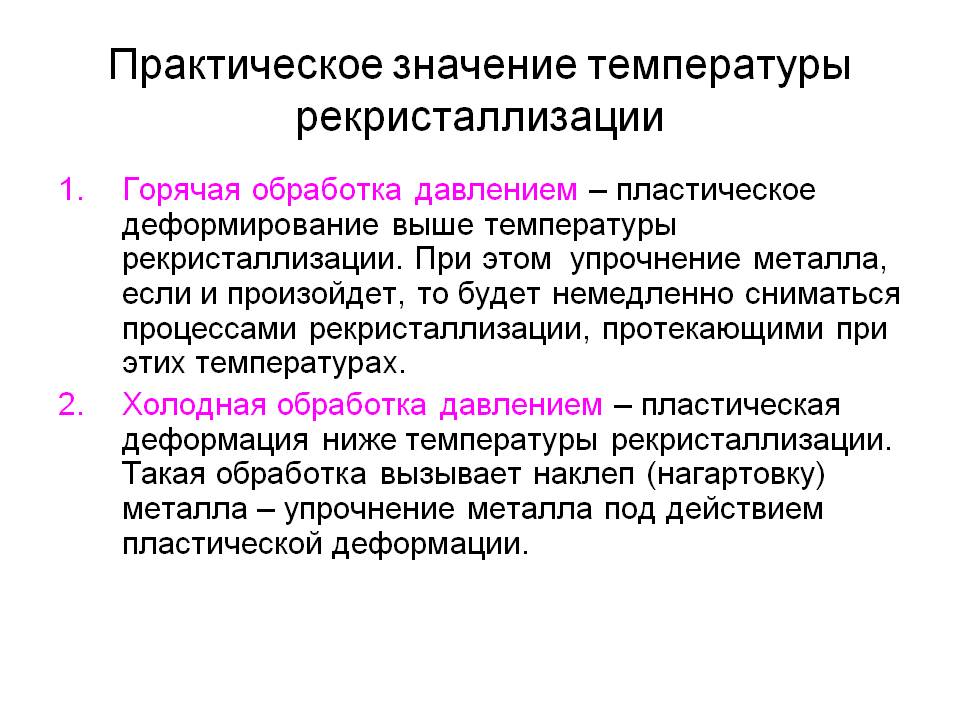

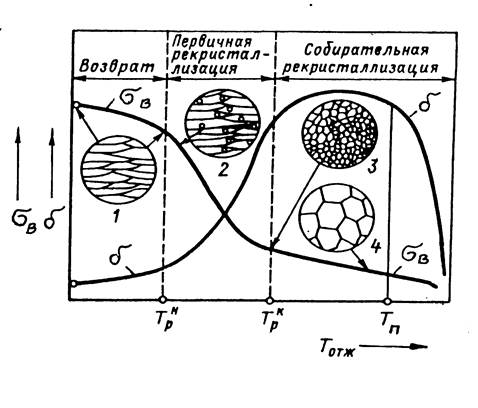

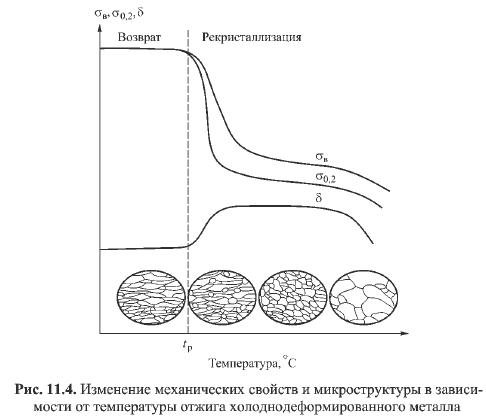

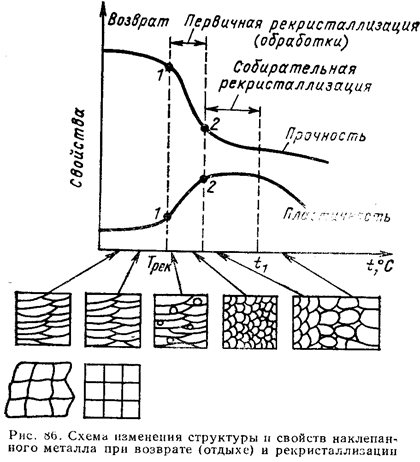

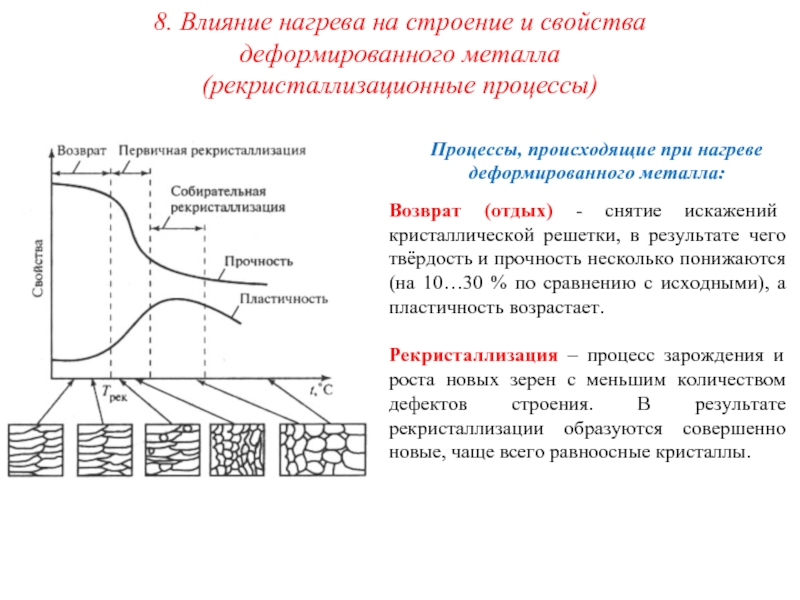

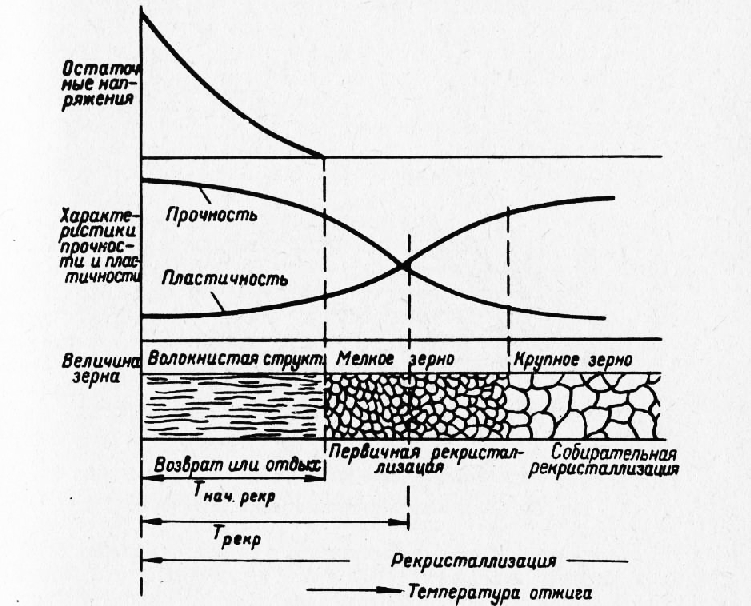

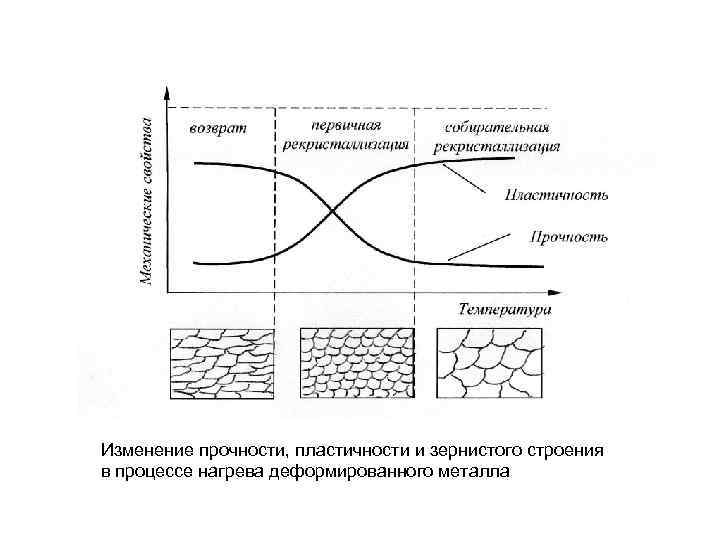

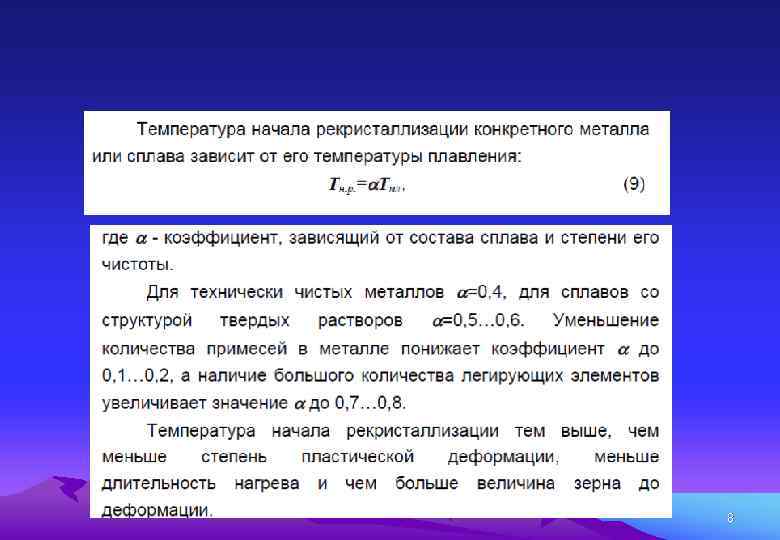

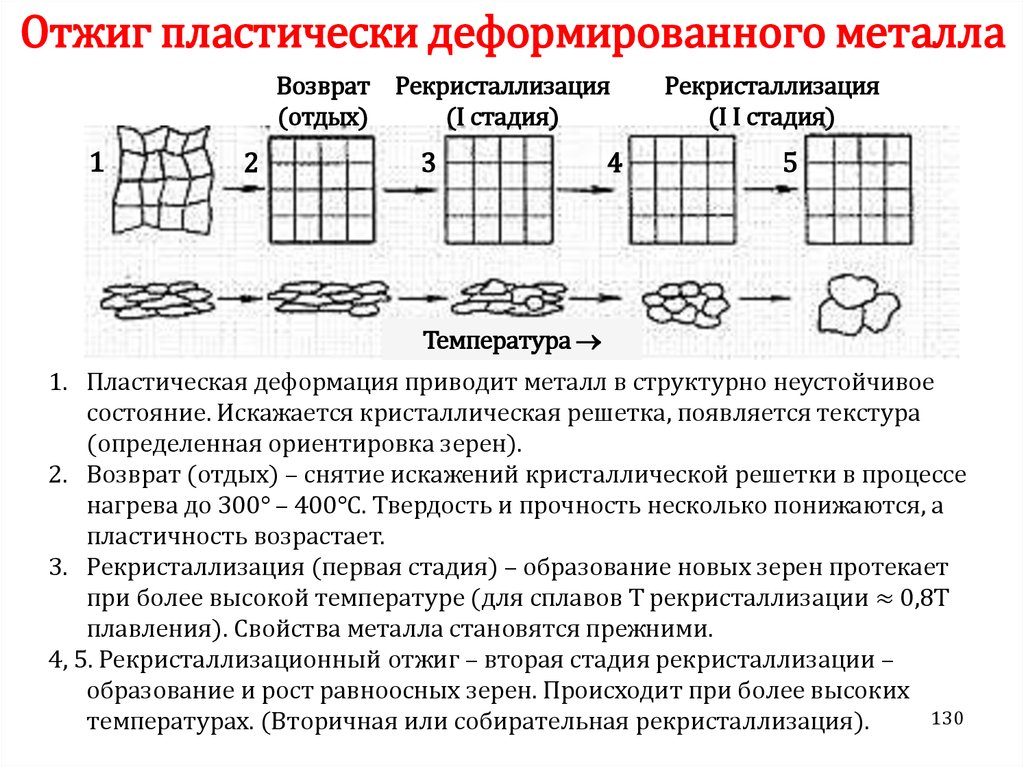

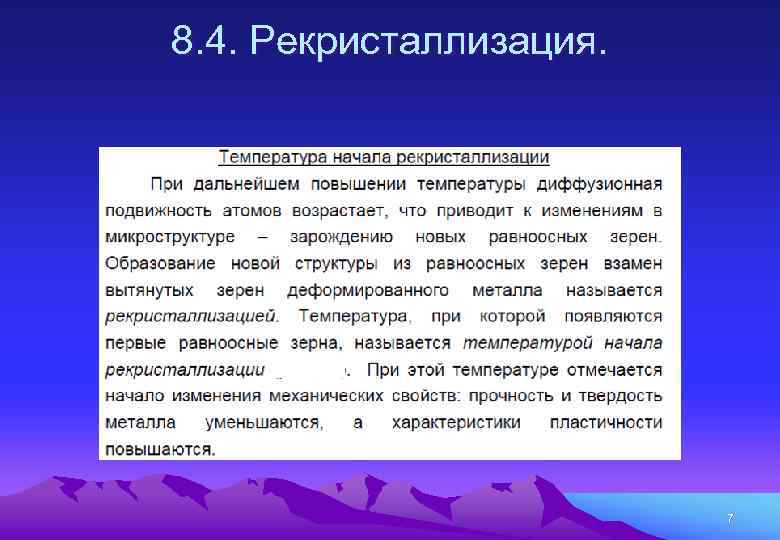

Далее необходимо использование рекристаллизационного отжига, чтобы привести металл в первичное состояние и при применении определенной температуры (для каждого сплава она своя) добиться изменений (снижения текучести и прочности на растяжение и повышение пластичности). Манипуляция приводит к образованию новых зерен в кристаллической решетке, которые при продолжительном отжиге с повышением t термообработки, некоторые вновь возникшие, начинают расти за счет соседних кристаллитов. Размер их зависит от продолжительности и термического режима операции, то есть чем дольше времени затрачивается. Для железных сплавов нагрев выбирается из расчета 40 процентов от температуры плавления. В этом состоянии атомы приобретают ту степень подвижности и такое значение собственной энергии, что появляется возможность переместиться и занять наиболее выгодное положение в районе локации.

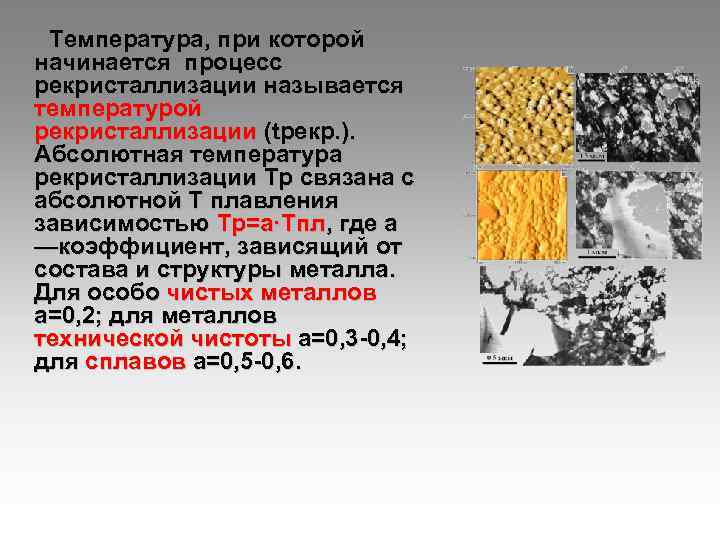

Кроме того, необходимо знать, что процесс начала действия напрямую связан с величиной термической обработки через коэффициент, который имеет разный параметр для разнообразных сплавов:

- материал с добавлением небольшого объема примесей обладает 0,4;

- высокочастотная сталь – 0,1-0,2;

- твердосплавный раствор – от 0,5 до 0,8.

Информацию точных значений можно найти в технической литературе по металловедению.

Поговорим о скорости протекания процедуры. От этого параметра зависит конечный результат преобразований. Так как операция не быстрая, то возможна остановка путем охлаждения. При этом получаются размеры ячеек нужных параметров.

Важным моментом на производстве считается регулирование скоростного режима, при котором возможен этап сбора зерен по заданным размерам и формой с их определенной ориентацией. Для достижения необходимого результата часто применяются различные добавки (сера, марганец и другие вещества). Использование катализаторов позволяет получить материал с необходимыми механическими и физическими свойствами.

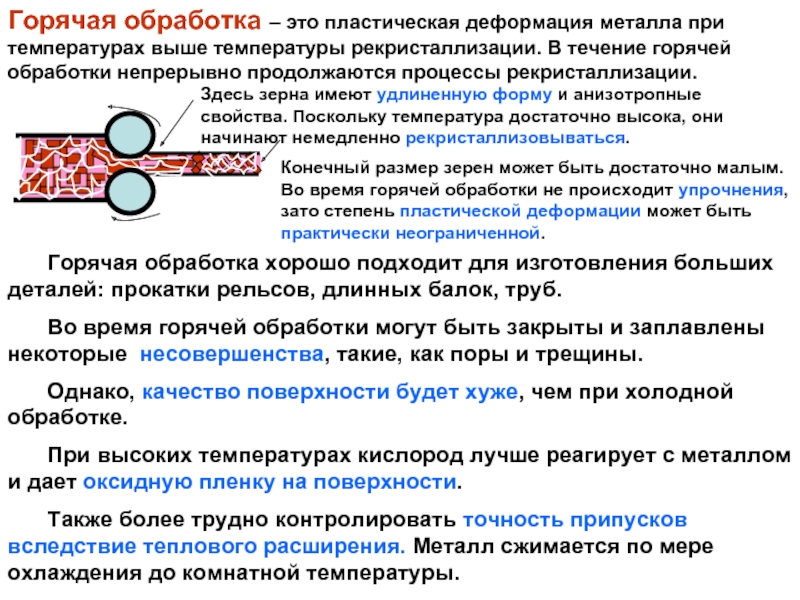

Процесс пластической деформации (рекристаллизации) металла

Данным методом добиваются изменение первоначальной геометрической формы и размеров после снятия на тело механической нагрузки, и сопровождается переменой расстояния между атомами в кристаллической решетке в пределах ее параметра. Одновременно с этой операцией происходит внутреннее напряжение материала, что и приводит в конечном итоге к трансформации физических и химических свойств. Степень деформации зависит от пластичности сплава, которая оценивается во время производства относительным расширением или сужением при испытании образцов на растяжение. К характеристикам также относят ударную вязкость, которая показывает работу разрушения при изгибе модели.

Дополнительная информация! Пластичность зависит от разницы пределов прочности и текучести. Практически одинаковые значения (при нагреве до высоких температур) способствуют разрушению хрупких материалов фактически без пластической деформации. К ним относятся чугун, стекло, керамика, фарфор, некоторые виды пластмассы, горные породы и прочие.

Этапы процесса

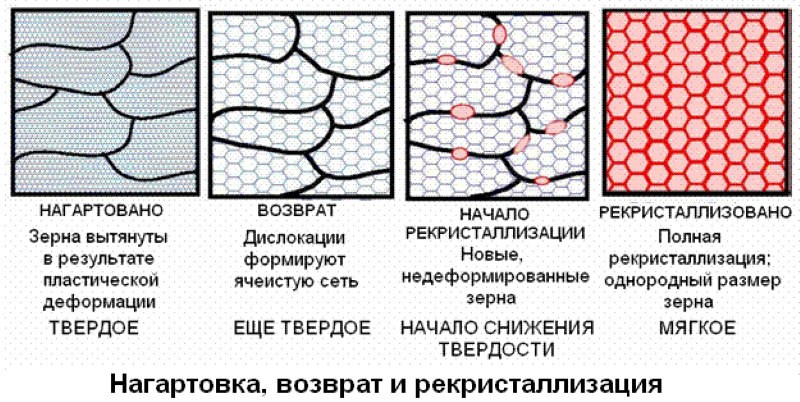

- Рекристаллизация — это процесс, при котором деформированные зерна заменяются новым набором недеформированных зерен, которые образуются и растут до тех пор, пока исходные зерна не будут полностью израсходованы.

- Перекристаллизационный отжиг — это процесс отжига, применяемый к металлу холодной обработки для получения зародышеобразования и роста новых зерен без изменения фазы. Эта термическая обработка устраняет результаты тяжелой пластической деформации холодных штампованных деталей высокой формы. Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен.

- Перекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности.

- Таким образом, процесс может быть введен в качестве преднамеренного этапа обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки.

- Наиболее важным промышленным применением является размягчение металлов, ранее закаленных в результате холодной обработки, которые утратили свою пластичность, и контроль структуры зерна в конечном продукте.

- Перекристаллизация определяется как процесс, при котором зерна кристаллической структуры приобретают новую структуру или новую кристаллическую форму.

- Точное определение рекристаллизации сложно сформулировать, поскольку этот процесс тесно связан с несколькими другими процессами, в частности, с извлечением и ростом зерна.

- В некоторых случаях трудно точно определить точку, в которой один процесс начинается, а другой заканчивается.

- «Формирование новой зернистой структуры в деформированном материале путем формирования и миграции высокоугловых границ зерен, обусловленных накопленной энергией деформации».

- Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига.

Материалы и методика проведения эксперимента

В качестве объектов исследования выбраны медь технической чистоты M1 (99,98%

Cu, 0,005% Fe, 0,005%

Pb, 0,004% Zn, 0,002% Sb, 0,002% Ni, 0,001% Bi, 0,002% Sn) и никель технической

чистоты НП-1 (99,88 %Ni, 0,04% Fe, 0,03% Si, 0,01% Mg, 0,005% Zn, 0,01% C,

0,015% Cu, 0,002% Mn, 0,001% Pb, 0,001% Bi, 0,001% Sb, 0,001% Sn). Образцы

размерами 14×14×165 мм меди и никеля с зерном исходного

размера 50 и 30 мкм соответственно были подвергнуты пластическому деформированию

по технологии равноканального углового (РКУ) прессования с числом циклов 2, 4, 8, 12 и 16, соответствующих истинной деформации 2,1; 2,4; 2,8; 3,2 и 3,5. Предварительно образцы были подвергнуты

рекристаллизационному отжигу при температуре (30 мин) в

вакууме.

РКУ-прессование осуществлялось при нормальной температуре в инструменте с

углом пересечения рабочего и выходного каналов . Однородность деформации простого сдвига контролировалась на

каждом цикле РКУ-прессования с помощью поперечных рисок, механически нанесенных

в плоскости течения образца. Использовался максимально жесткий режим

РКУ-прессования (режим “D”) . При этом режиме заготовка на каждом цикле

поворачивается на угол вокруг своей

продольной оси. Такой режим позволяет обеспечивать наиболее интенсивное

измельчение зеренной структуры.

Интенсивность сдвиговой деформации за цикл РКУ-прессования составляла . Истинная (логарифмическая) деформация при этом вычисляется

с помощью выражения . Скорость

деформирования (или скорость проталкивания заготовки из рабочего в выходной

канал) составляла 0,4 мм/с. При этом скорость деформации не превышала

1 с-1.

После РКУ-обработки образцы разрезались на пластинки и отжигались при

температурах в интервале от 100-500°С с продолжительностью выдержек от

5 мин до 10 ч. Отжиги образцов проводились в воздушной печи.

Температура отжига выдерживалась с точностью 2-3°С. Образцы охлаждались на

воздухе. Длительность отжига контролировалась с точностью ± 10 с.

Для структурных исследований использовались методы оптической микроскопии

(ОМ) (металлографии), атомно-силовой микроскопии (АСМ) и просвечивающей электронной

микроскопии (ПЭМ).

Структурные исследования методом ПЭМ были выполнены на просвечивающих

электронных микроскопах JEM2000EX и JMX200CX при ускоряющих напряжениях 200 и

120 кВ соответственно. Снимки делались с площади не менее 5 мкм2.

Фольги для электронномикроскопических исследований готовились стандартными

методами на приборе для струйной электрополировки.

Для ОМ (оптический микроскоп NEOFOT-32) и АСМ (универсальный воздушный

атомно-силовой микроскоп “Accurex-2100”, контактный режим) поверхность образцов

меди последовательно подвергалась механической шлифовке и полировке, а также

электролитическому полированию в электролите CrO3+H3PO4 при напряжении

8-10 В и плотности тока 0,2-0,4 А/см2. Селективное

травление зеренной структуры в течение 10 с осуществлялось путем

последовательного травления поверхности шлифа 4%- и 10%-ными растворами HNO3

в дистиллированной воде и спирте (обеспечивающим общее выявление дефектной

структуры металла (дислокаций, границ зерен, двойников и т. д.) и 10%-ным

раствором персульфата аммония (NH4)2S2O8

в дистиллированной воде (обеспечивающим селективное выявление границ зерен).

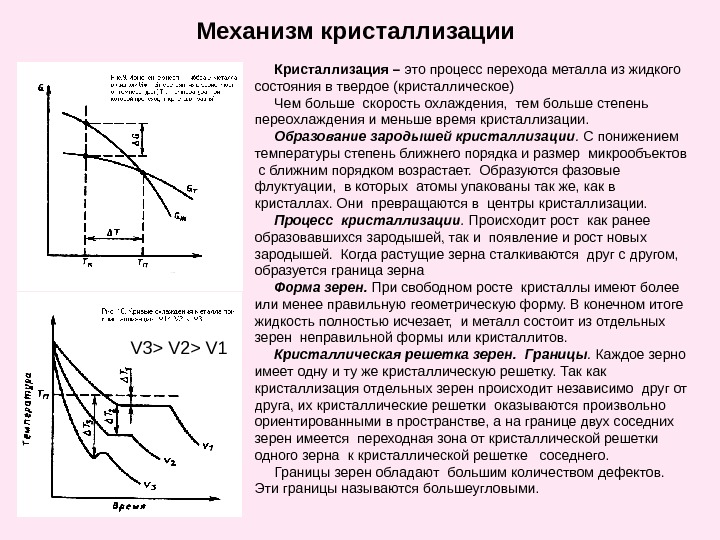

Механизм пластической деформации

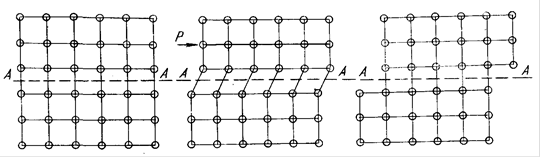

В основе пластического деформирования металлов лежит перемещение дислокаций практически при любых температурах и скоростях деформирования. Сущностью пластического деформирования является сдвиг в результате которого одна часть кристалла смещается по отношению к другой части. Для сдвига в идеальном кристалле, в котором все атомы на плоскости сдвига сразу перемещаются на одно межатомное расстояние, нужно, как показывают расчеты, касательное напряжение 0,1 G (G – модуль упругости сдвига). В реальных кристаллах сдвиг происходит при напряжениях всего 10 – 4 G, что в 1000 раз меньше теоретически необходимых. Это объясняется тем, что происходит за счет скольжения дислокаций и в нем участвует незначительная доля атомов, расположенных на плоскости сдвига (рис.1).

Имеется две разновидности сдвига: скольжение и двойникование. В обоих случаях пластическая деформация связана с определенными плоскостями и направлениями в решетке.

Фактически пластическая деформация осуществляется за счет перемещения дислокаций. Рассмотренная схема пластической деформации позволяет сделать вывод; что процесс сдвига в кристалле будет происходить тем легче, чем больше дислокаций будет в металле. Большие деформации возможны только вследствие того, что движение первичных дислокаций вызывает появление большого количества новых дислокаций в процессе пластической деформации (рис.2).

а)

б)

Рисунок 1. Схема деформации: а) схема пластического сдвига в идеальной кристаллической решетке; б) дислокационная схема пластического сдвига

Однако, оказывается, что реальная прочность металлов падает с увеличением числа дислокаций только вначале. Достигнув минимального значения при некоторой плотности дислокаций, реальная прочность вновь начинает возрастать. Такого рода зависимость между реальной прочностью и плотностью дислокаций (и других несовершенств) схематически представлена на рис.3. Повышение реальной прочности с возрастанием плотности дислокации объясняется тем, что при этом возникают не только параллельные друг другу дислокации, но и дислокации в разных плоскостях и направлениях. Такие дислокации будут мешать друг другу перемещаться, и реальная прочность металла повысится.

Следовательно, в той или иной степени наличие дислокаций в реальном металлическом кристалле является причиной более низкой его прочности по сравнению с теоретической, и одновременно придающей способность пластически деформироваться.

Рисунок 2. Механизм образования дислокации в процессе пластической деформации

Рисунок 3. Прочность кристаллов в зависимости от искажений решетки (числа дефектов):

1 – теоретическая прочность;

2 – чистые неупрочненные металлы;

3 – сплавы, упрочненные легированием, наклепом, термической и термомеханической обработкой.

Способность реального металла пластически деформироваться является его важнейшим и полезнейшим свойством. Это свойство используют при различных технологических процессах – при протяжке проволоки, операциях гибки, высадки, вытяжки, штамповки и т.д. Большое значение оно имеет и для обеспечения конструктивной прочности или надежности металлических конструкций, деталей машин и других изделий из металла. Опыт показывает, что если металл находится в хрупком состоянии, т.е. если его способность к пластическому деформированию низка, то он в изделиях склонен к внезапным так называемым хрупким разрушениям, которые часто происходят даже при пониженных нагрузках наизделие.

Кинетика

Изменение доли рекристаллизованного объема во времени

Кинетика рекристаллизации обычно соответствует показанному профилю. Существует начальный «период зародышеобразования» t 0, когда зародыши образуются, а затем начинают расти с постоянной скоростью, потребляя деформированную матрицу. Хотя этот процесс не строго следует классической теории зародышеобразования, часто оказывается, что такие математические описания обеспечивают, по крайней мере, близкое приближение. Для массива сферических зерен средний радиус R в момент времени t равен (Humphreys and Hatherly 2004):

- рзнак равнограмм(т-т){\ Displaystyle R = G \ влево (т-т_ {0} \ вправо) \, \!}

где t – время зарождения, G – скорость роста dR / dt. Если N ядер образуются за время dt и зерна предполагаются сферическими, то объемная доля будет равна:

- жзнак равно43π N˙грамм3∫т(т-т)3dтзнак равноπ 3N˙грамм3т4{\ displaystyle f = {\ frac {4} {3}} \ pi \ {\ dot {N}} G ^ {3} \ int _ {0} ^ {t} (t-t_ {0}) ^ { 3} \, dt = {\ frac {\ pi \} {3}} {\ dot {N}} G ^ {3} t ^ {4} \, \!}

Это уравнение справедливо на ранних стадиях рекристаллизации, когда f << 1 и растущие зерна не сталкиваются друг с другом. Как только зерна вступают в контакт, скорость роста замедляется и связана с долей нетрансформированного материала (1-f) уравнением Джонсона-Мела:

- жзнак равно1-exp(-π 3N˙грамм3т4){\ displaystyle f = 1- \ exp \ left (- {\ frac {\ pi \} {3}} {\ dot {N}} G ^ {3} t ^ {4} \ right) \, \!}

Хотя это уравнение обеспечивает лучшее описание процесса, оно все же предполагает, что зерна имеют сферическую форму, скорость зародышеобразования и роста постоянны, зародыши распределены случайным образом и время зародышеобразования t мало. На практике немногие из них действительно действительны, и необходимо использовать альтернативные модели.

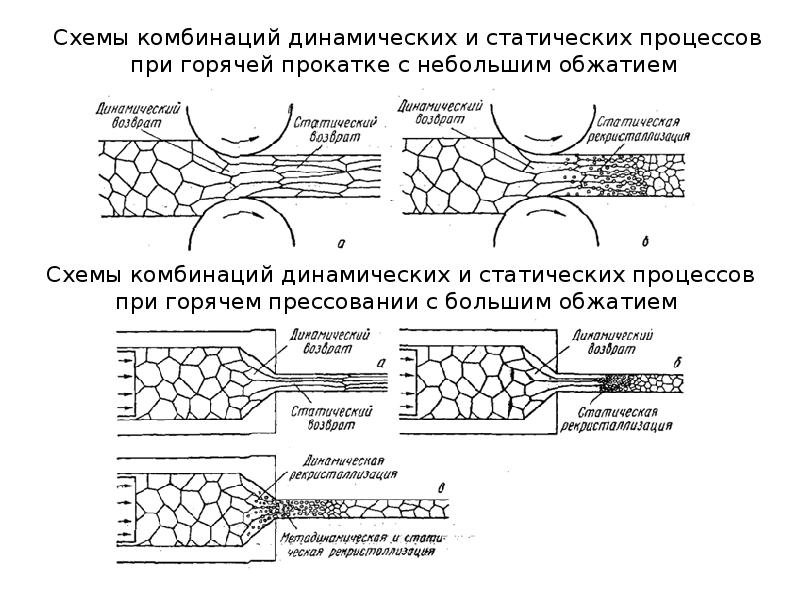

Общепризнано, что любая полезная модель должна учитывать не только начальное состояние материала, но также постоянно меняющееся соотношение между растущими зернами, деформированной матрицей и любыми вторыми фазами или другими микроструктурными факторами. Ситуация еще более усложняется в динамических системах, где деформация и рекристаллизация происходят одновременно. В результате, как правило, оказалось невозможным создать точную прогнозную модель для промышленных процессов, не прибегая к обширному эмпирическому тестированию. Поскольку для этого может потребоваться использование промышленного оборудования, которое на самом деле еще не было построено, с этим подходом возникают явные трудности.

Факторы, влияющие на курс

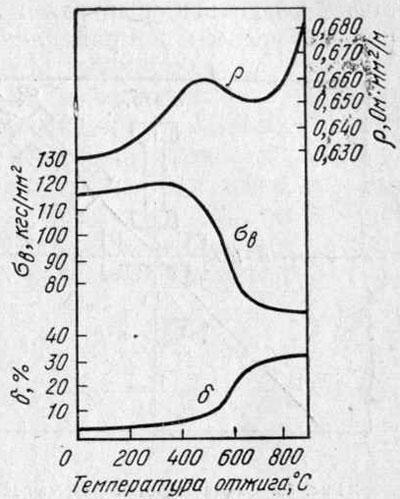

Температура отжига оказывает сильное влияние на скорость рекристаллизации, что отражено в приведенных выше уравнениях. Однако для данной температуры есть несколько дополнительных факторов, которые будут влиять на скорость.

Скорость рекристаллизации сильно зависит от степени деформации и, в меньшей степени, от способа ее применения. Сильно деформированные материалы будут рекристаллизоваться быстрее, чем деформированные в меньшей степени. Действительно, ниже определенной деформации рекристаллизация может никогда не произойти. Деформация при более высоких температурах позволит одновременное восстановление, и поэтому такие материалы будут рекристаллизоваться медленнее, чем те, которые деформировались при комнатной температуре, например, в отличие от горячей и холодной прокатки . В некоторых случаях деформация может быть необычно однородной или происходить только на определенных кристаллографических плоскостях . Отсутствие градиентов ориентации и других неоднородностей может препятствовать образованию жизнеспособных ядер. Эксперименты 1970-х годов показали, что молибден деформируется до истинной деформации 0,3, рекристаллизовывается наиболее быстро при растяжении и при уменьшении скоростей волочения , прокатки и сжатия (Barto & Ebert 1971).

Ориентация зерна и то, как она изменяется во время деформации, влияют на накопление запасенной энергии и, следовательно, на скорость рекристаллизации. На подвижность границ зерен влияет их ориентация, поэтому некоторые кристаллографические текстуры приведут к более быстрому росту, чем другие.

Атомы растворенных веществ, как преднамеренные добавки, так и примеси, оказывают сильное влияние на кинетику рекристаллизации. Даже незначительные концентрации могут иметь существенное влияние, например, 0,004% Fe увеличивает температуру перекристаллизации примерно на 100 ° C (Humphreys and Hatherly 2004). В настоящее время неизвестно, вызван ли этот эффект прежде всего замедлением зародышеобразования или уменьшением подвижности границ зерен, то есть ростом.

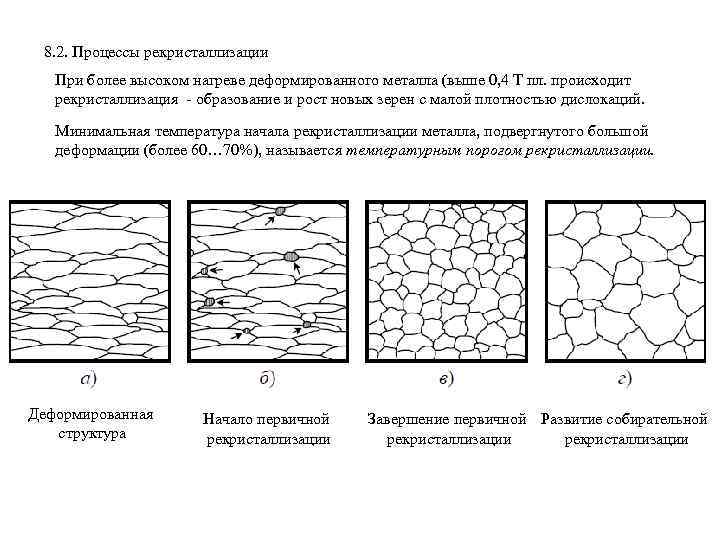

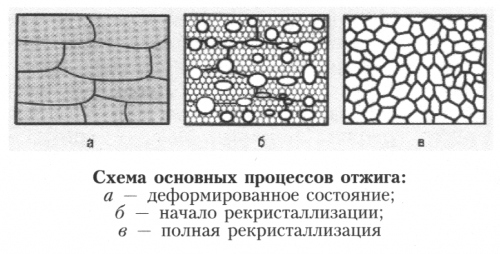

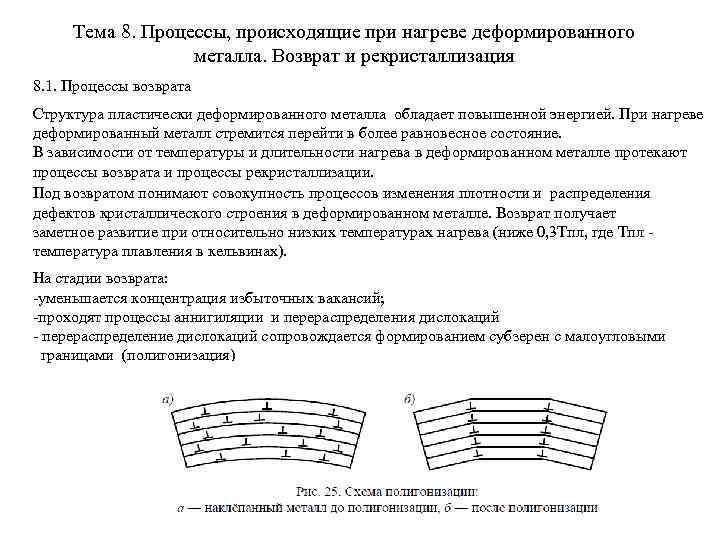

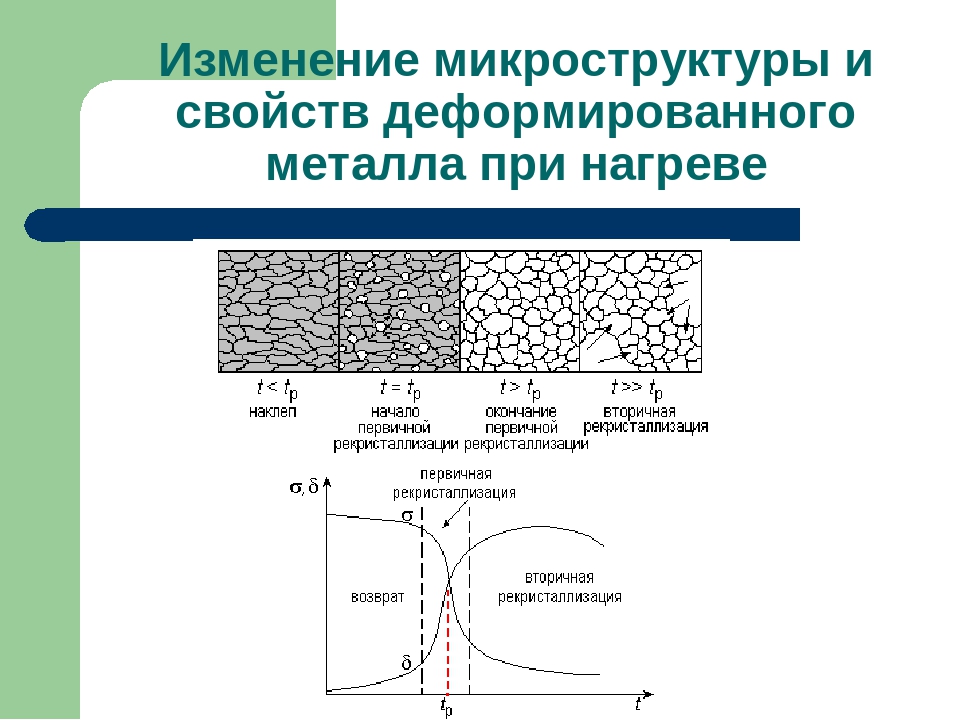

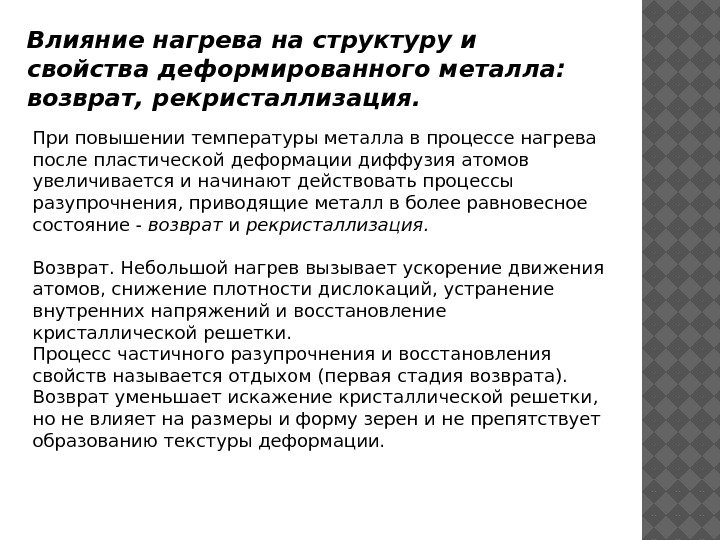

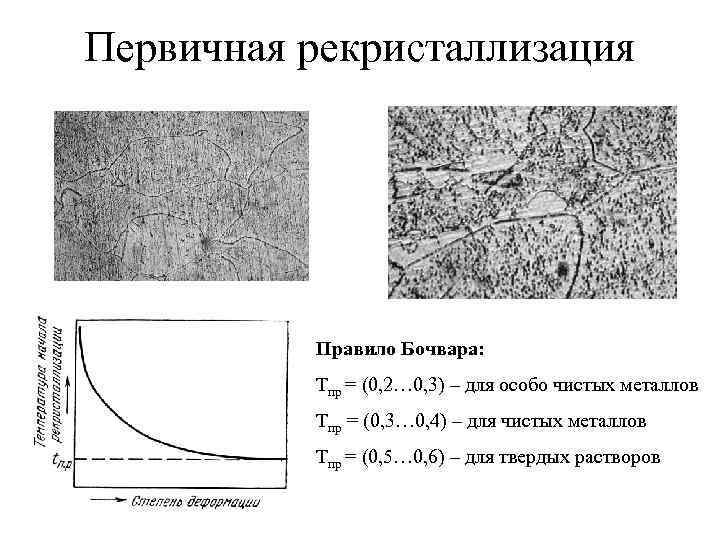

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.

Стадии рекристаллизации

В металлургии используются три фазы данного метода:

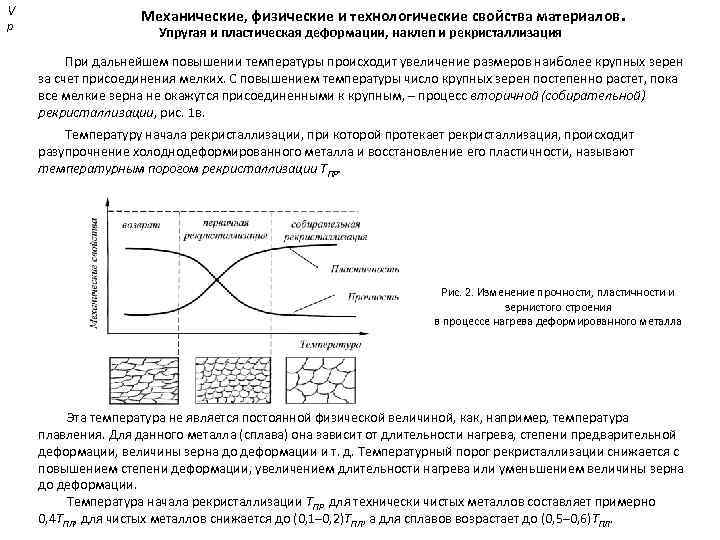

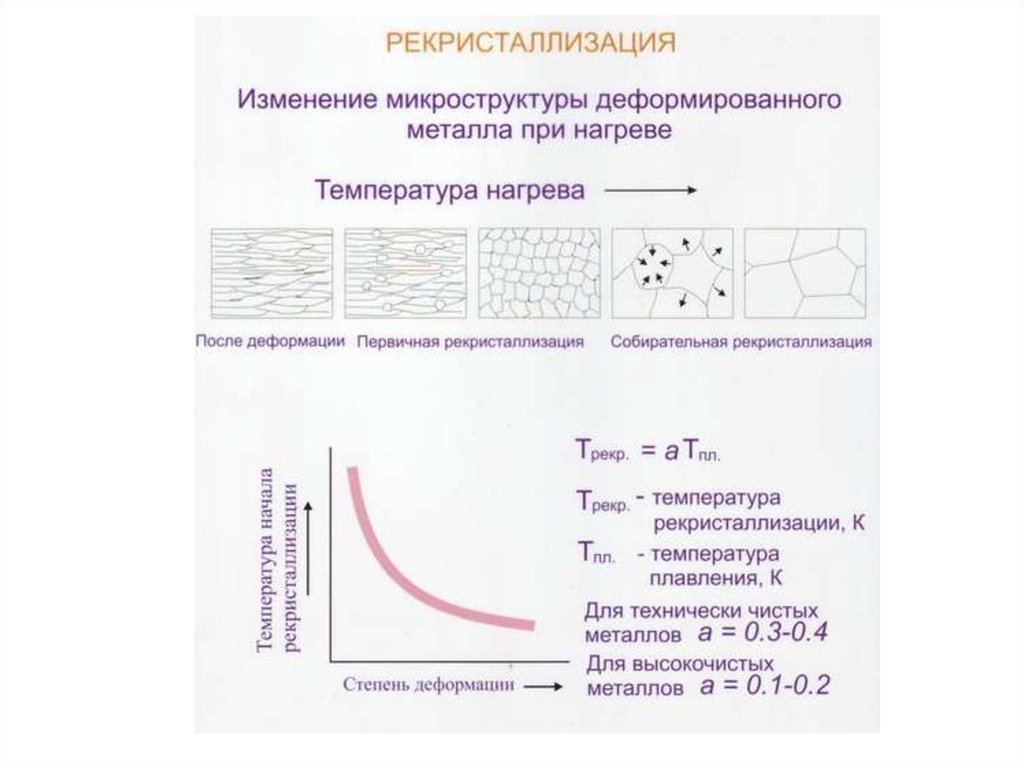

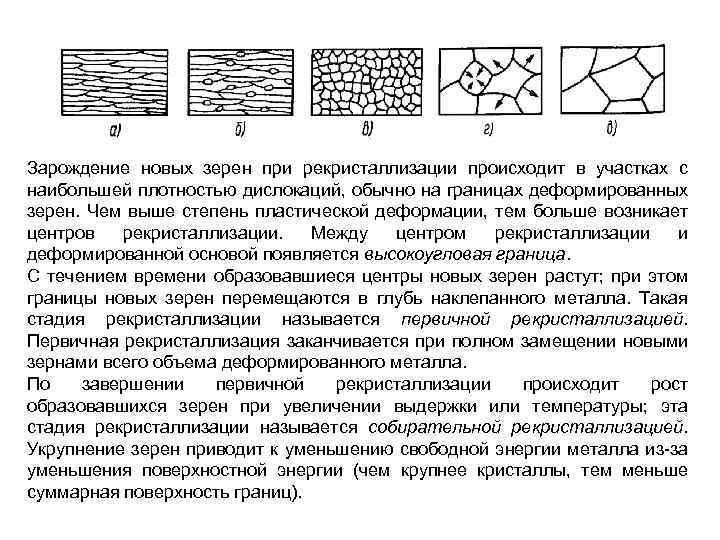

- Первичная обработка способствует образованию новых неискаженных зерен и формированию областей, которые будут освобождены от дислокаций или более совершенных, чем окружающая матрица (зародыши растут благодаря ее искажениям). Восстановление структуры и качеств недеформированного сырья происходит наиболее радикально.

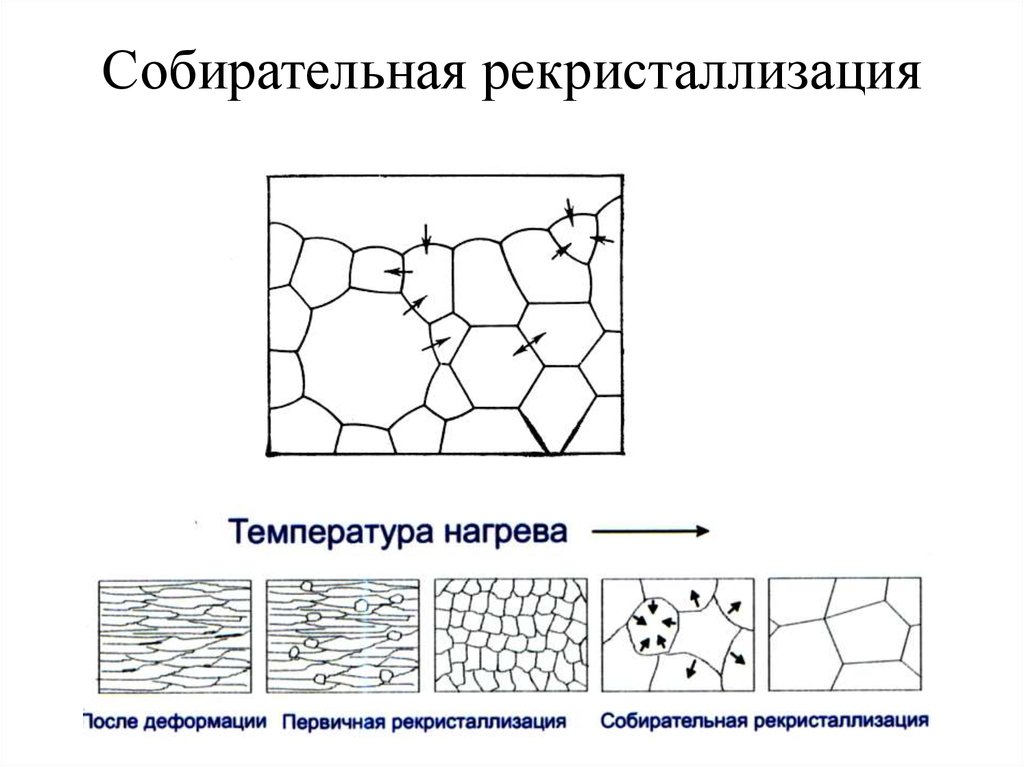

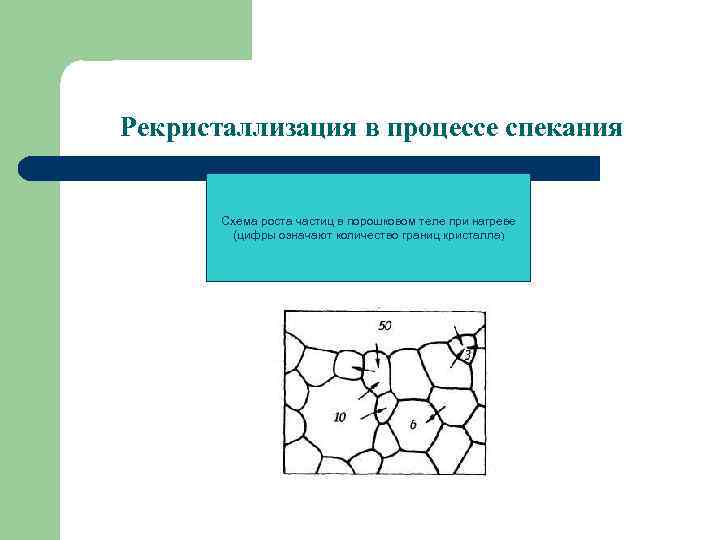

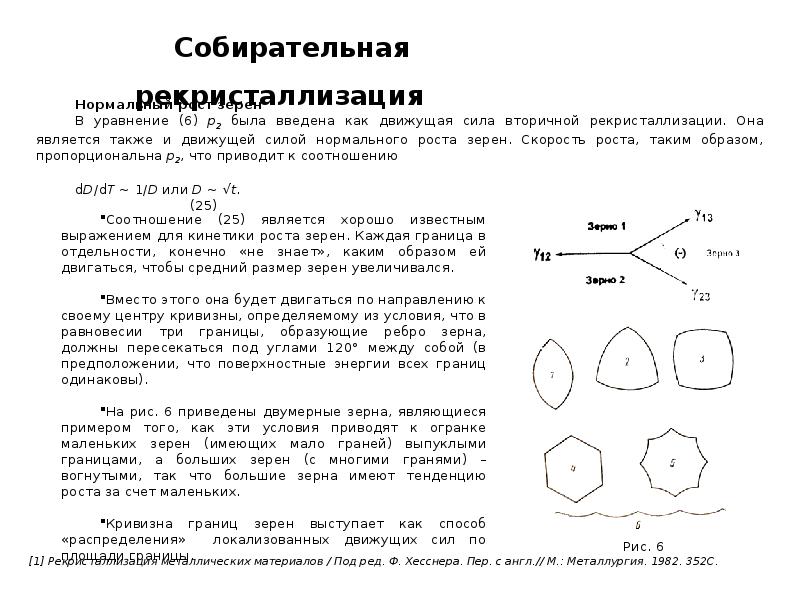

- Собирательная стадия отличается ростом кристаллитов благодаря течениям, протекающим внутри самих зерен. За счет уменьшения их протяженности наблюдается снижение уровня энергии границ элементов.

- Вторичная характеризуется созданием разнозернистой структуры с применением различных химических соединений, как пример, сульфида марганца.

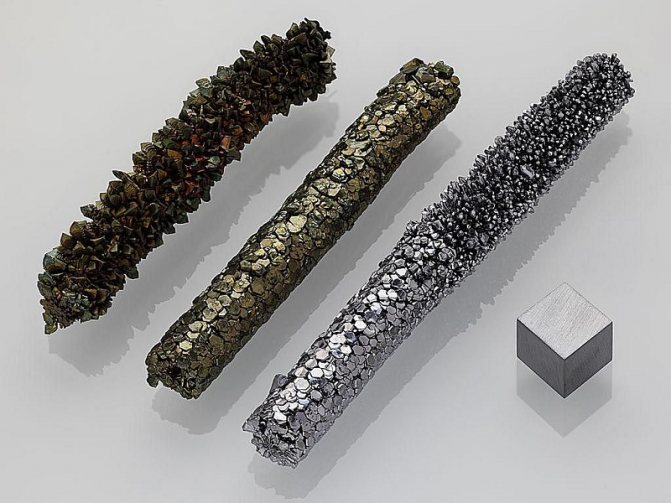

Иллюстрация изменений на примере танталового сплава

Этот материал имеет очень характерные преображения при подобного рода манипуляциях, так как он достаточно широко востребован в протезировании, защите особо важных узлов конструкций от коррозии и влияния агрессивных сред. Мы выбрали его для визуализации типичных процессов.

Механическое воздействие формирует явно заметные зоны с нарушенной структурой. Эти участки из-за отсутствия устойчивых кристаллических связей активно вступают в химические реакции с большим спектром реагентов. Само изделие приобретает повышенную хрупкость и неоднородное внутреннее строение с четко определенными областями сдвига. При температурной обработке хаотичные области наполняются вновь инициированными образованиями до полного заполнения повреждений. Что и называется текстурной рекристаллизацией. При этом сплав проходит очень медленный путь до прежнего состояния. Остановка действия в определенный момент времени позволяет зафиксировать свойства. Обычно проводится до достижения наименьшей площади касания зерен. Такое положение характеризуется очень низкой склонностью к окислению, так как межатомные связи, существующие в упорядоченной структуре кристаллов, не позволяют взаимодействовать даже с очень сильными окислителями.

Коррозия и проводимость

Танталовый сплав наносится тонким слоем на поверхность несущей конструкции. При этом действии формируются зоны с аморфным или полуаморфным состоянием, которые являются особо опасными очагами окисления. Для устранения дефектов проводится кристаллизация и рекристаллизация. Все изделие нагревается и выдерживается так заданное время. Такая операция позволяет получить в проблемных местах правильную структуру. Геометрическая выверенность положения ядер в зернах, а также минимальные тепловые колебания обеспечивают беспрепятственный проход электронов под воздействием поля. Что позволяет резко сократить количество столкновений, а значит, и нагрев (сопротивление) материала. Чем крупнее образования, тем выше проводимость.

Методы оценки изменений

Для эксперимента был взят образец, деформированный в прокатном станке. Заготовка уменьшилась с пяти миллиметров до 1,2 мм. Это позволило получить характерные структурные нарушения. После этого проведена выдержка при температуре 1200 градусов по Цельсию в течение десяти минут и второго образца – 1350° за 240 мин. Оба лепестка отшлифованы, обезжирены и очищены. На них сформированы зоны доступа (чистым оставлена фиксированная площадь, все остальное изолировано). После этого были подвержены воздействию агрессивными растворами (серная кислота, плавиковая и как растворитель – метиловый спирт). Проведены катодная и анодная реакции с замером токов.

Микроструктуры и результаты

По данным, полученным при тестировании, можно сделать выводы:

- Коррозийная поверхность деформированного образца заметно увеличилась за счет выработки легко реагирующих зон, не имеющих четко выраженной кристаллической структуры.

- Фрагменты, предварительно прошедшие процедуру рекристаллизации, показали линейную реакцию на влияние и фактически равномерное взаимодействие во времени.

- Второй образец с укрупненной кристаллической системой оказался наиболее устойчив как к анодному, так к катодному воздействию. При этом через заданный временной период поверхность сохранила равномерность без образования раковин и борозд.

Подробные выкладки и тонкости организации этого эксперимента можно найти в научных работах по металловедению. Там скрупулезно показаны все действия для достижения чистоты опыта и представлены отчеты в цифрах обо всех проведенных этапах.

Для бытового использования наиболее интересно знать, что такое температура рекристаллизации стали и чистых металлов, так как это позволяет посредством простых манипуляций кардинально изменить свойства предметов. Например, поменять параметры пружины, закалить или отпустить резец. Для закрепления материала посмотрите видео:

Зарождение

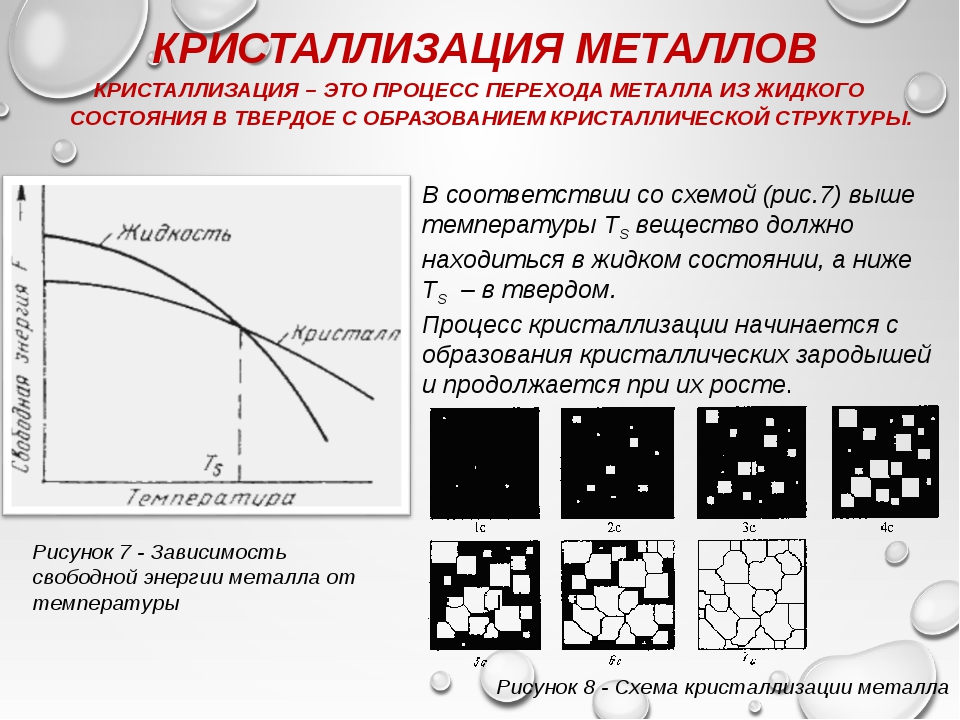

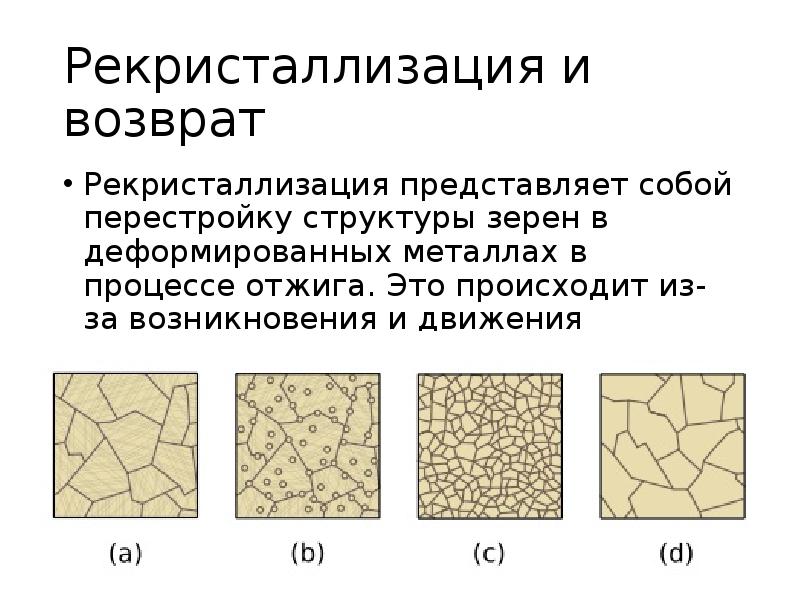

Рекристаллизация металлического материала (a → b) и рост кристаллических зерен (b → c → d).

Исторически считалось, что скорость зарождения новых рекристаллизованных зерен будет определяться моделью тепловых флуктуаций, успешно применяемой для явлений затвердевания и выделения . В этой теории предполагается, что в результате естественного движения атомов (которое увеличивается с температурой) в матрице спонтанно возникают небольшие ядра. Образование этих ядер будет связано с потребностью в энергии из-за образования новой границы раздела и высвобождением энергии из-за образования нового объема материала с более низкой энергией. Если бы зародыши были больше некоторого критического радиуса, они были бы термодинамически стабильными и могли бы начать расти. Основная проблема этой теории состоит в том, что запасенная энергия из-за дислокаций очень мала (0,1-1 Дж · м -3 ), в то время как энергия границы зерен довольно высока (~ 0,5 Дж · м -2 ). Расчеты, основанные на этих значениях, показали, что наблюдаемая скорость нуклеации была больше расчетной в какой-то невероятно большой фактор (~ 10 50 ).

В результате альтернативная теория, предложенная Каном в 1949 году, теперь получила всеобщее признание. Рекристаллизованные зерна не зарождаются классическим способом, а растут из уже существующих субзерен и ячеек. «Время инкубации» – это период восстановления, когда субзерна с малоугловыми границами (<1-2 °) начинают накапливать дислокации и становятся все более дезориентированными по отношению к своим соседям. Увеличение разориентации увеличивает подвижность границы и, таким образом, скорость роста субзерен увеличивается. Если одно субзерен в локальной области имеет преимущество перед своими соседями (например, локально высокая плотность дислокаций, больший размер или благоприятная ориентация), то это субзерно сможет расти быстрее, чем его конкуренты. По мере роста его граница становится все более дезориентированной по отношению к окружающему материалу, пока его нельзя будет распознать как совершенно новое зерно без деформации.

Рекомендации

- Askeland, Donald R. (январь 2015). Материаловедение и инженерия материалов . Райт, Венделин Дж. (Седьмое изд.). Бостон, Массачусетс. С. 286–288. ISBN 978-1-305-07676-1. OCLC .

- Кирпич, Роберт Мейнард (1977). Структура и свойства инженерных материалов . Макгроу-Хилл.

- RD Doherty (2005). «Первичная перекристаллизация». В RW Cahn; и другие. (ред.). Энциклопедия материалов: наука и техника . Эльзевир. С. 7847–7850.

- RD Doherty; Д.А. Хьюз; Ф. Дж. Хамфрис; JJ Jonas; D Juul Jenson; М. Е. Касснер; МЫ Король; TR McNelley; HJ McQueen; А. Д. Роллетт (1997). «Актуальные проблемы перекристаллизации: обзор». Материаловедение и инженерия . A238 : 219–274.

- Ф. Дж. Хамфрис; М. Хазерли (2004). Рекристаллизация и связанные с ней явления отжига . Эльзевир.

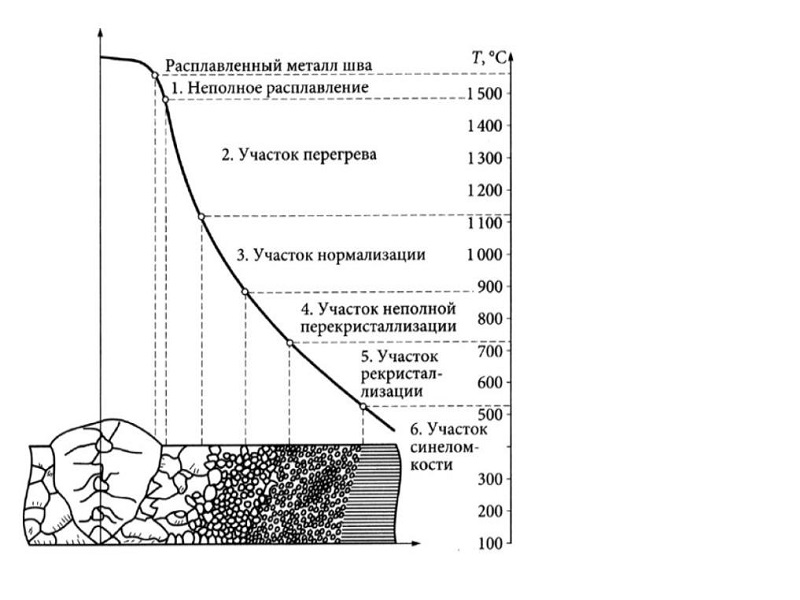

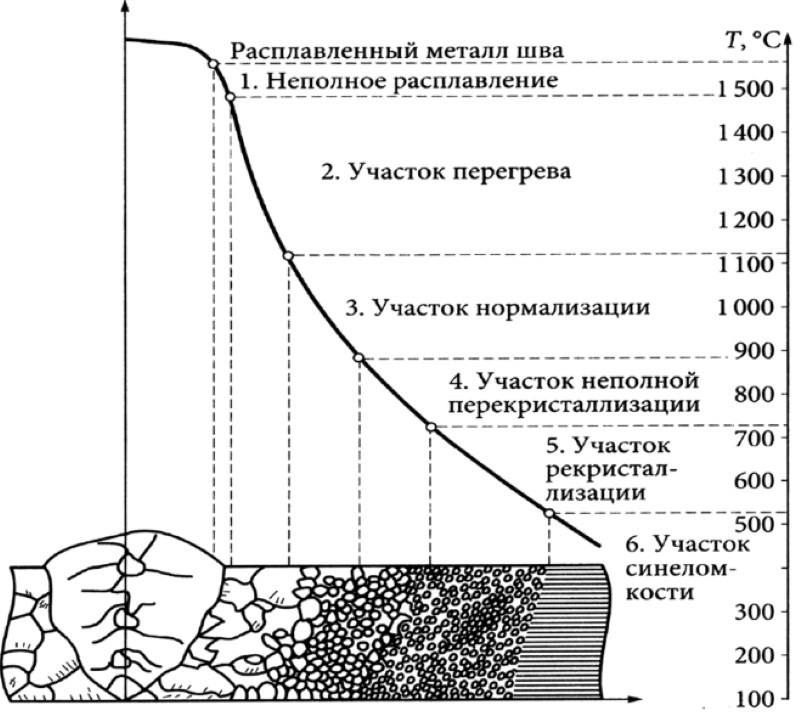

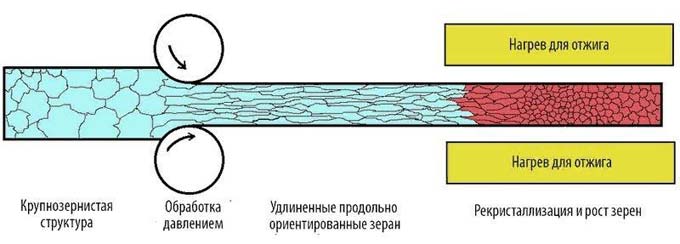

Прокатка

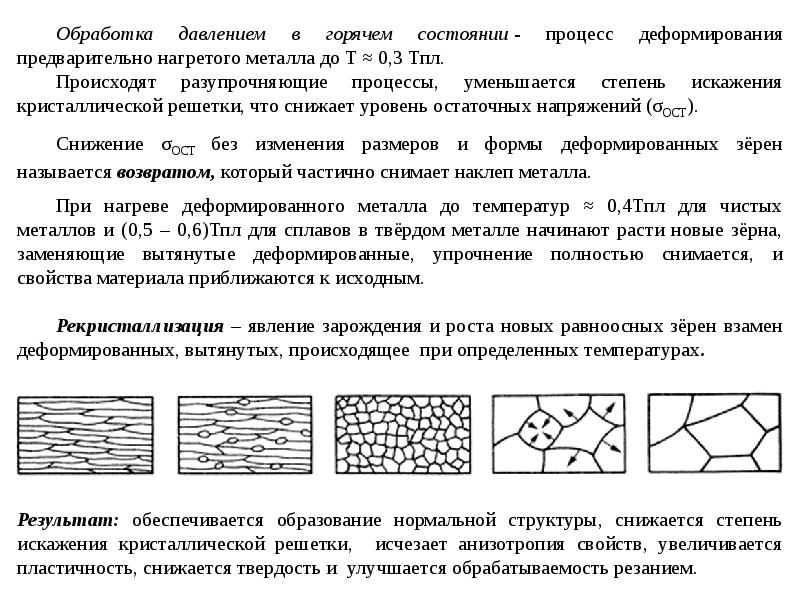

При прокатке зерна меняют свою форму и ориентировку. Они сплющиваются и вытягиваются в направлении прокатки. Возникает текстура деформации. Кроме того, в зернах повышается концентрация структурных несовершенств.

Такое состояние металла является метастабильным. Для перевода в более стабильное состояние металл нагревают.

При этом, в искаженных участках микроструктуры возникают и растут новые, неискаженные равноосные зерна. Это и есть первичная рекристаллизация.

Возникшие зерна значительно меньше по размерам, чем исходные. При дальнейшем нагреве эти зерна укрупняются. Происходит собирательная, либо вторичная рекристаллизация. (В фильме эти стадии не рассматриваются).

В целом, под рекристаллизацией понимают процесс замены одних зерен данной фазы, другими зернами той же фазы, с меньшей энергией.

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Металлургические эффекты рекристаллизационного отжига

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

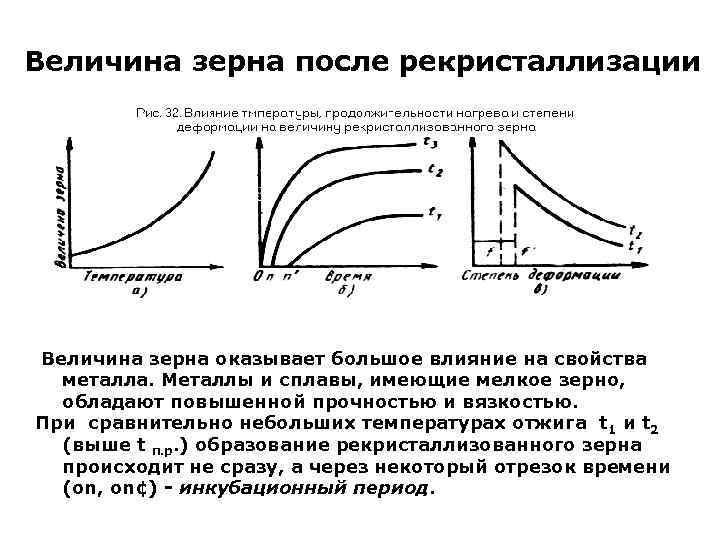

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

Металл после рекристаллизационного отжига

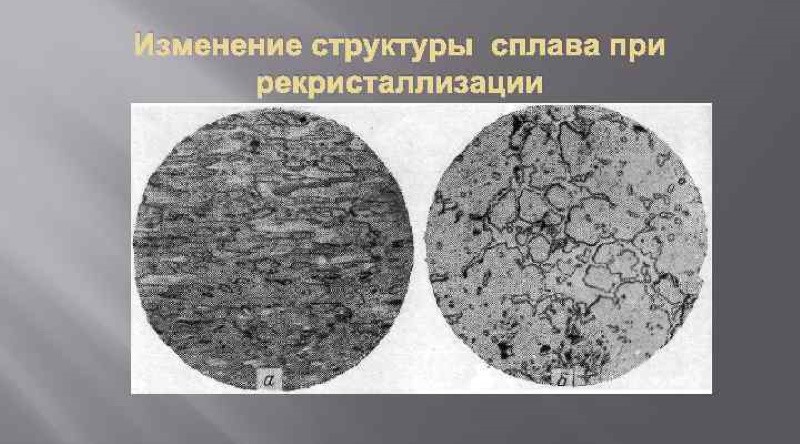

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами

Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств