1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X…XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

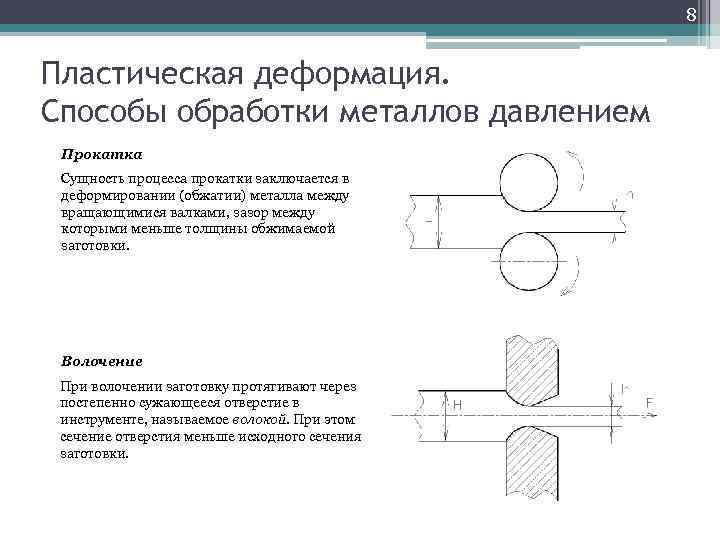

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

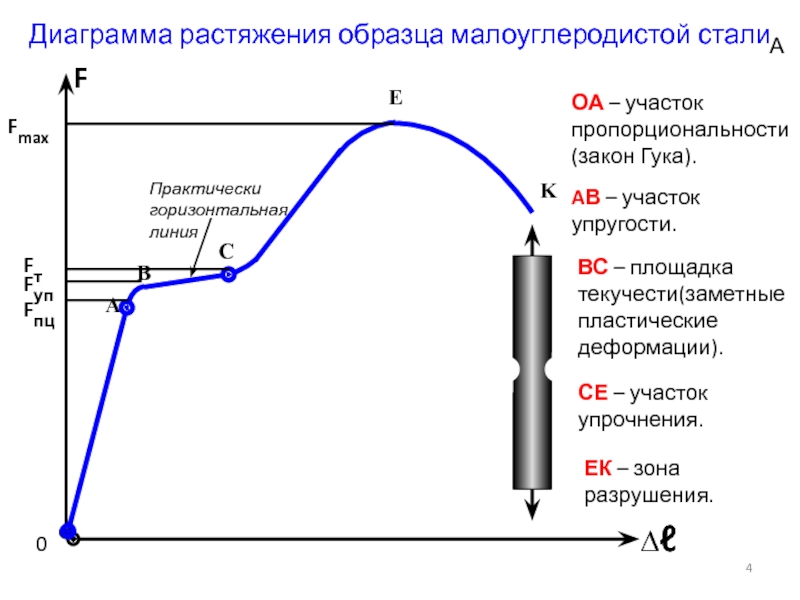

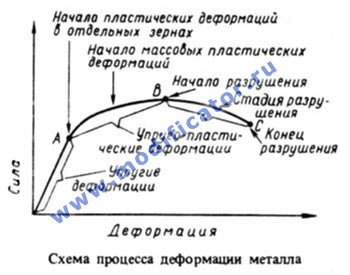

Предел прочности

Определение 9

Предел прочности – максимальное напряжение, которое способно выдержать твердое тело, не разрушаясь.

В точке e материал разрушается.

Определение 10

Если диаграмма напряжения материала имеет вид, соответствующий тому, что показан на графике, то такой материал называется пластичным. У них обычно деформация, при которой происходит разрушение, заметно больше области упругих деформаций. К пластичным материалам относится большинство металлов.

Определение 11

Если материал разрушается при деформации, которая превосходит область упругих деформаций незначительно, то он называется хрупким. Такими материалами считаются чугун, фарфор, стекло и др.

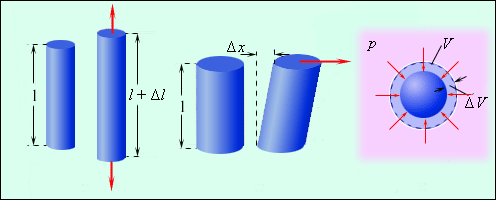

Деформация сдвига имеет аналогичные закономерности и свойства. Ее отличительная особенность состоит в направлении вектора силы: он направлен по касательной относительно поверхности тела. Для поиска величины относительной деформации нам нужно найти значение Δxl, а напряжения – FS (здесь буквой S обозначена та сила, которая действует на единицу площади тела). Для малых деформаций действует следующая формула:

∆xl=1GFS

Буквой G в формуле обозначен коэффициент пропорциональности, также называемый модулем сдвига. Обычно для твердого материала он примерно в 2-3 раза меньше, чем модуль Юнга. Так, для меди E=1,1·1011 Нм2, G=,42·1011 Нм2.

Когда мы имеем дело с жидкими и газообразными веществами, то важно помнить, что у них модуль сдвига равен. При деформации всестороннего сжатия твердого тела, погруженного в жидкость, механическое напряжение будет совпадать с давлением жидкости (p)

Чтобы вычислить относительную деформацию, нам нужно найти отношение изменения объема ΔV к первоначальному объему V тела. При малых деформациях

При деформации всестороннего сжатия твердого тела, погруженного в жидкость, механическое напряжение будет совпадать с давлением жидкости (p). Чтобы вычислить относительную деформацию, нам нужно найти отношение изменения объема ΔV к первоначальному объему V тела. При малых деформациях

∆VV=1Bp

Буквой B обозначен коэффициент пропорциональности, называемый модулем всестороннего сжатия. Такому сжатию можно подвергнуть не только твердое тело, но и жидкость и газ. Так, у воды B=2,2·109 Нм2, у стали B=1,6·1011Нм2. В Тихом океане на глубине 4 км давление составляет 4·107 Нм2, а относительно изменения объема воды 1,8 %. Для твердого тела, изготовленного из стали, значение этого параметра равно ,025 %, то есть оно меньше в 70 раз. Это подтверждает, что твердые тела благодаря жесткой кристаллической решетке обладают гораздо меньшей сжимаемостью по сравнению с жидкостью, в которой атомы и молекулы связаны между собой не так плотно. Газы могут сжиматься еще лучше, чем тела и жидкости.

От значения модуля всестороннего сжатия зависит скорость, с которой звук распространяется в данном веществе.

Всё ещё сложно?

Наши эксперты помогут разобраться

Все услуги

Решение задач

от 1 дня / от 150 р.

Курсовая работа

от 5 дней / от 1800 р.

Реферат

от 1 дня / от 700 р.

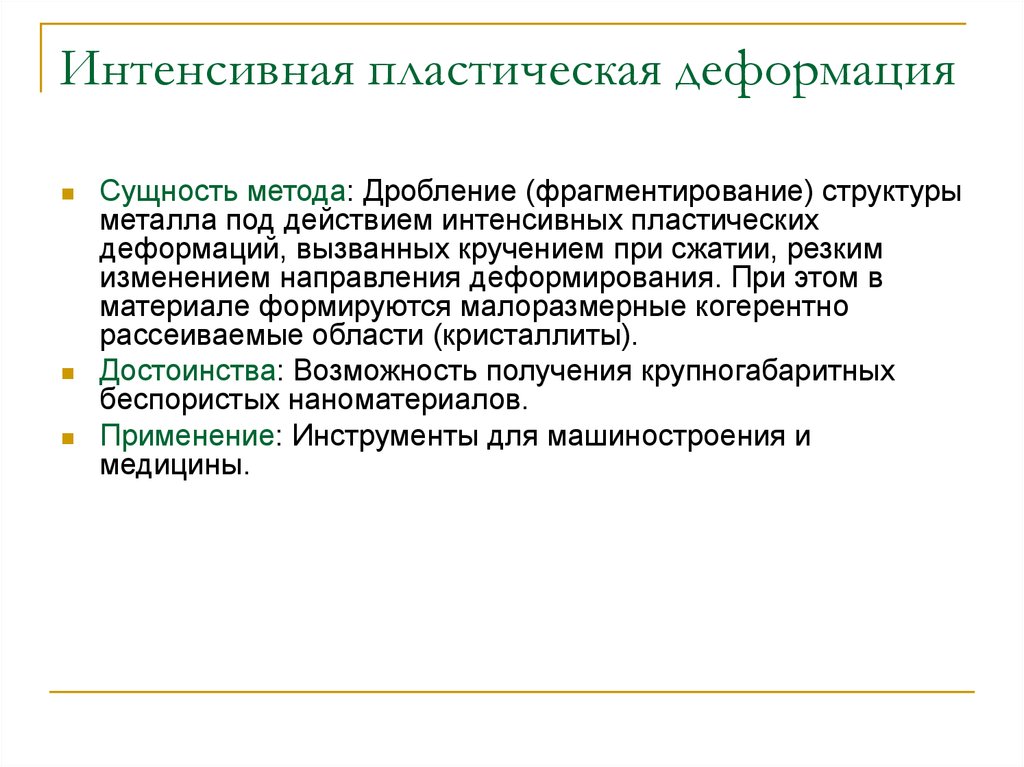

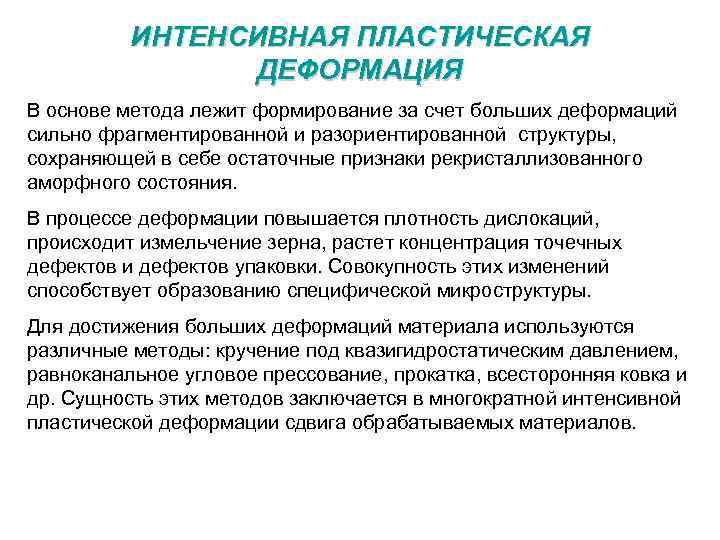

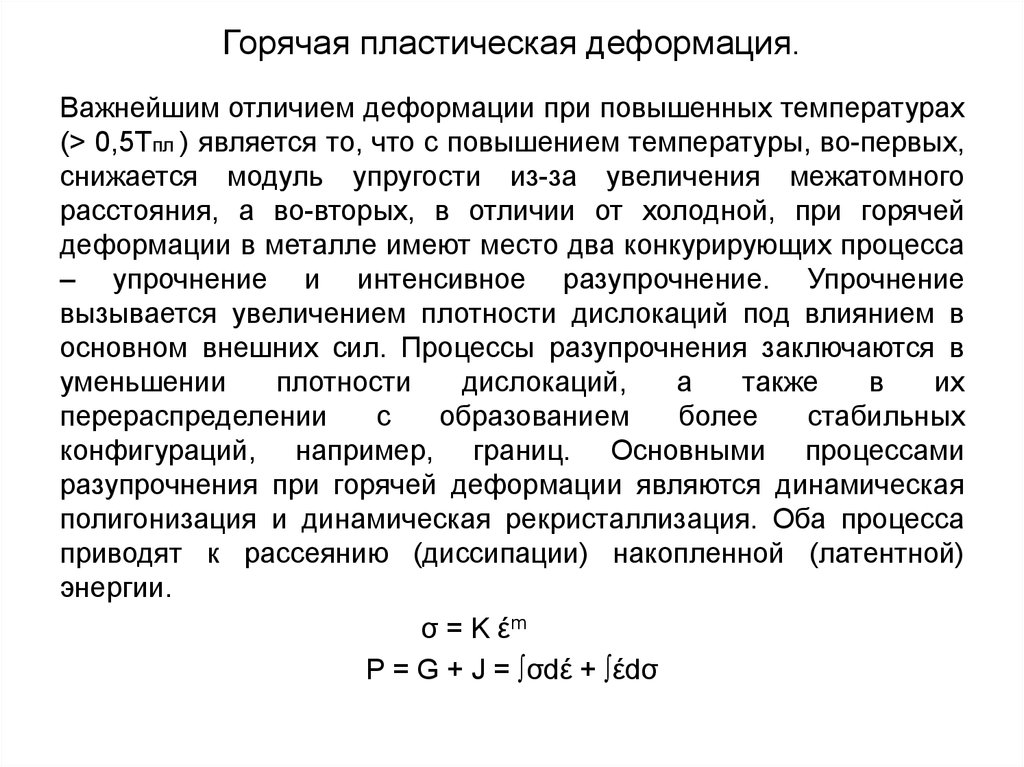

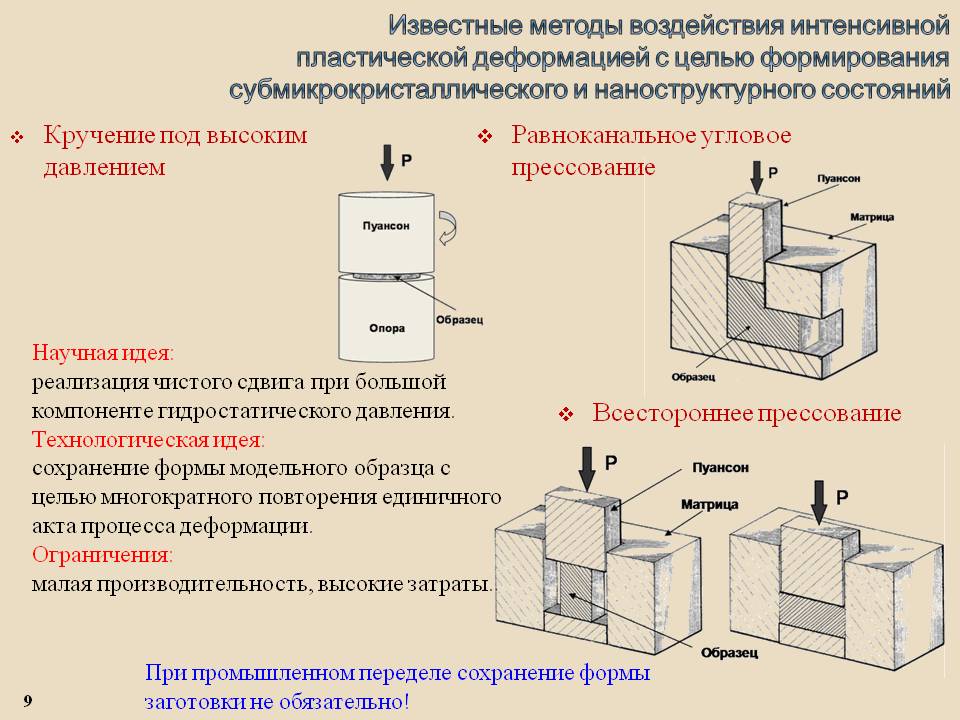

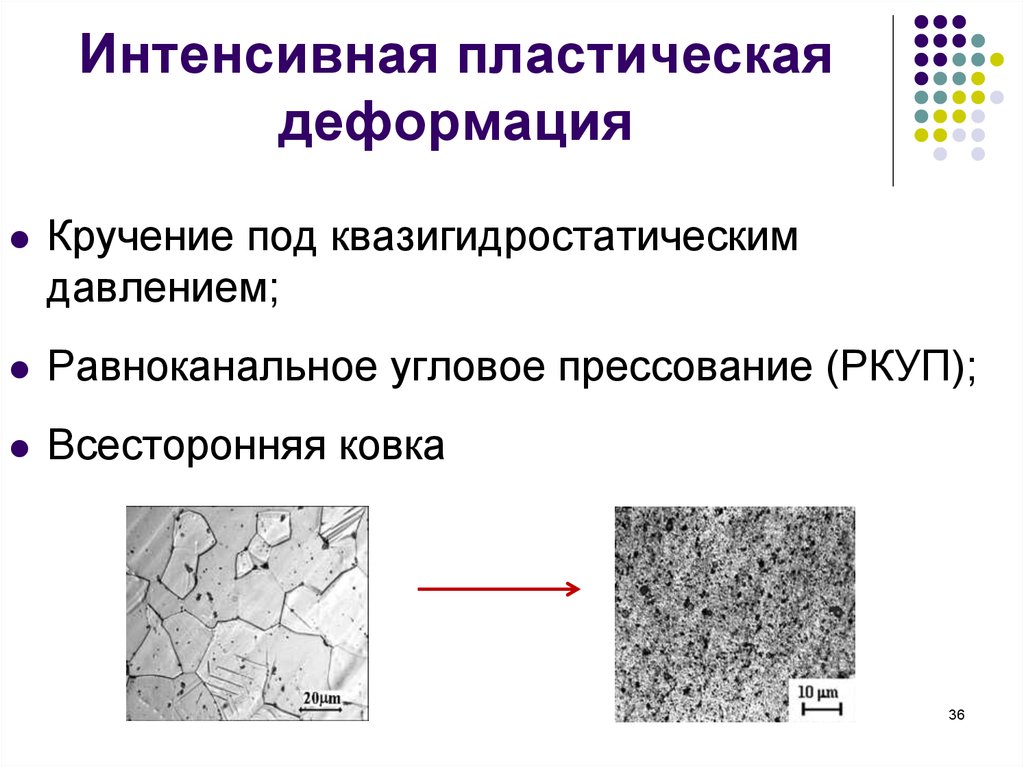

Интенсивная пластическая деформация

Получить беспористые объемные металлические наноматериалы можно технологиями интенсивной пластической деформации (ИПД). Их суть заключается в деформировании металлических заготовок:

- при относительно небольших температурах;

- при повышенном давлении;

- с высокими степенями деформации.

Это обеспечивает формирование гомогенной наноструктуры с большеугловыми границами зерен. Вопреки интенсивному воздействию, образцы не должны получать механические повреждения и разрушаться.

Технологии ИПД:

- кручение (ИПДК);

- разноканальное угловое прессование;

- всесторонняя ковка;

- мультиосевое деформирование;

- знакопеременный изгиб;

- аккумулированная прокатка.

Первые работы по созданию наноматериалов выполнены в 80х-90х годах ХХ века с использованием методов кручения и разноканального прессования. Первый метод применим для небольших образцов – получаются пластинки диаметром 10…20 мм и толщиной до 0,5 мм. Для того чтобы получить массивные наноконструкции используется второй метод, в основу которого положена деформация сдвигом.

Они высокопроизводительные, позволяют обеспечить требуемое качество получаемых изделий, улучшить их механические свойства.

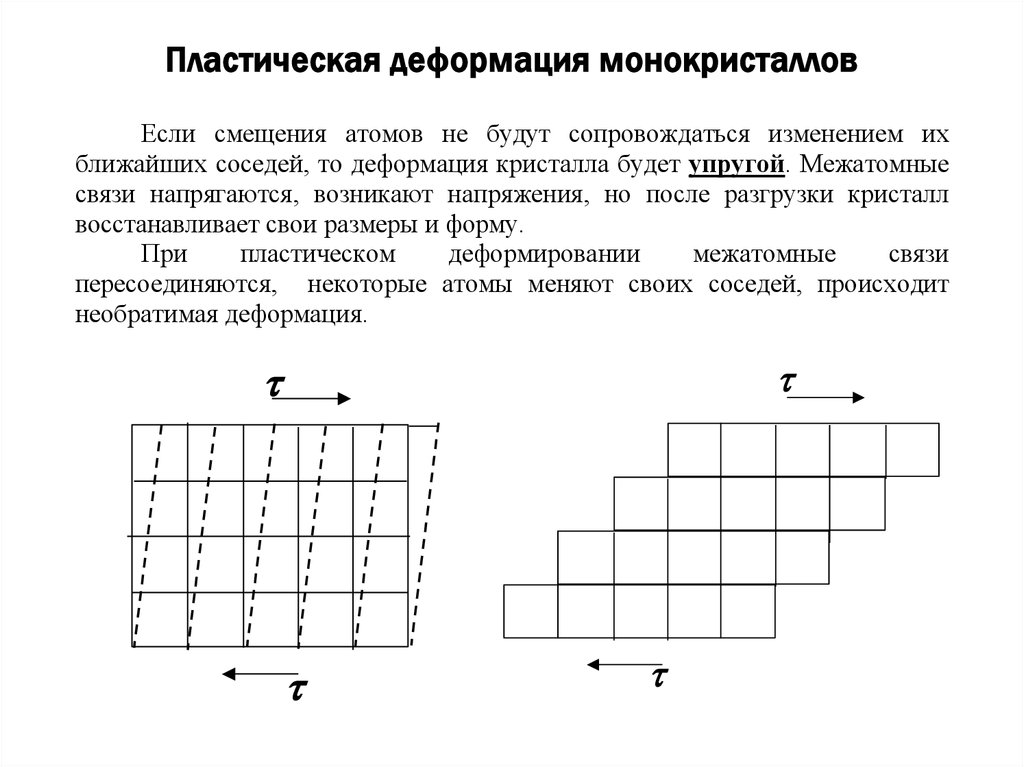

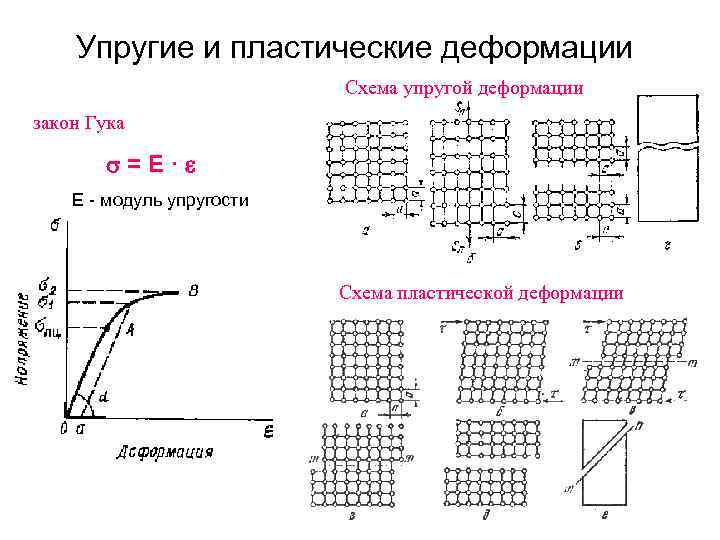

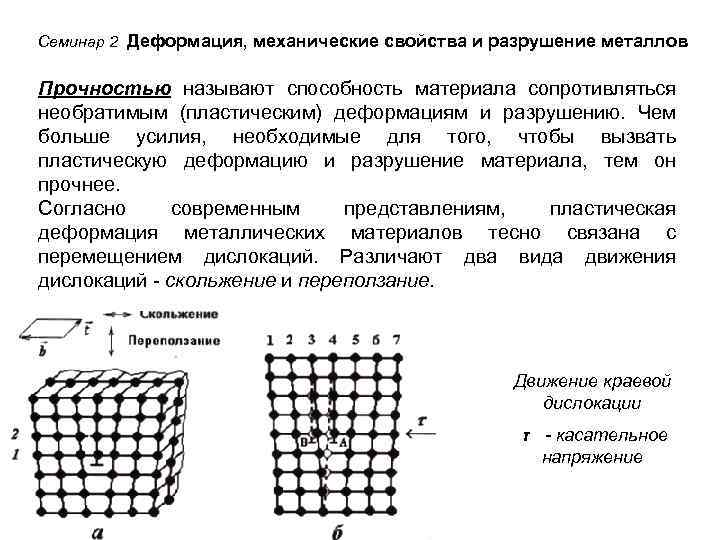

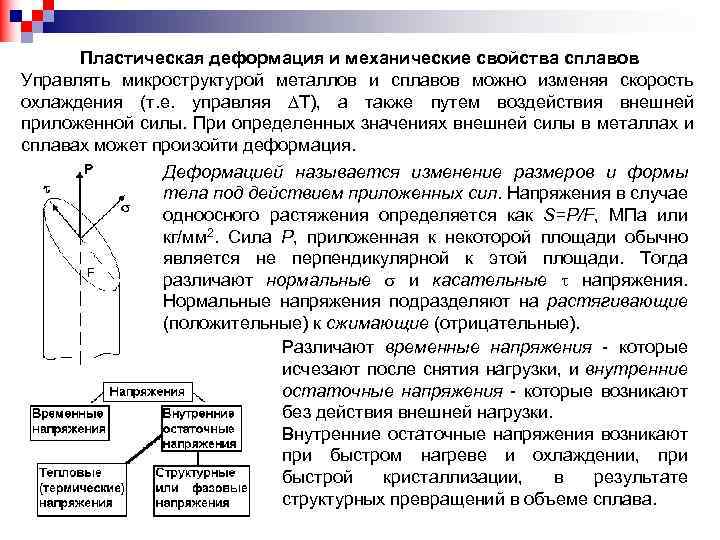

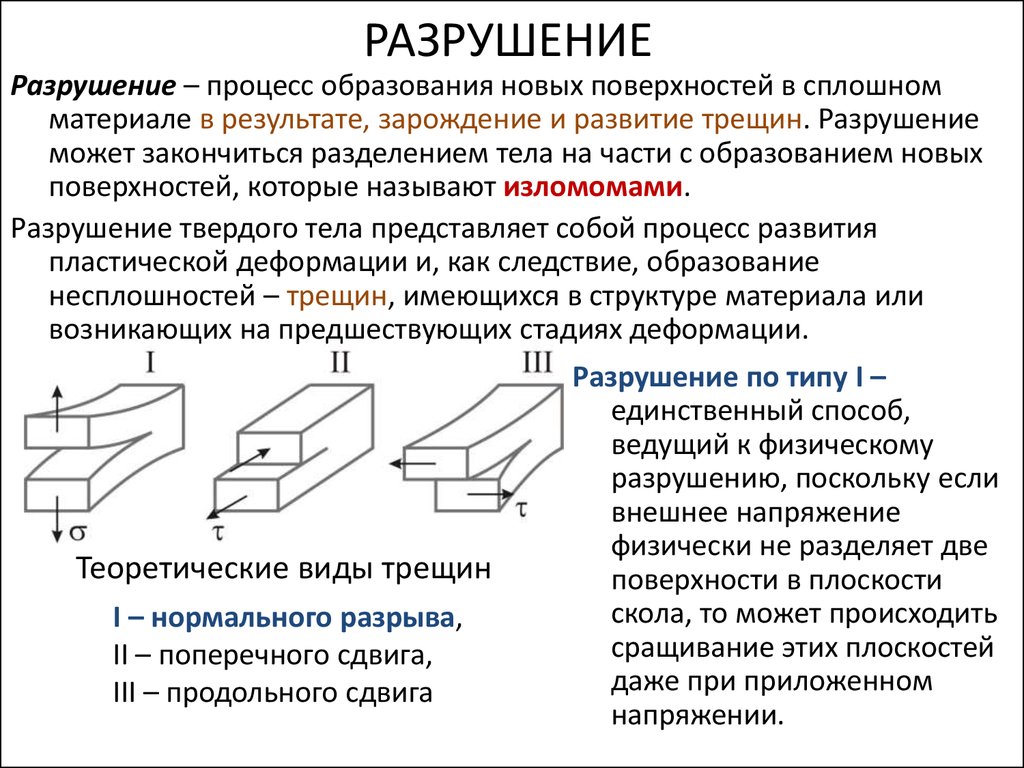

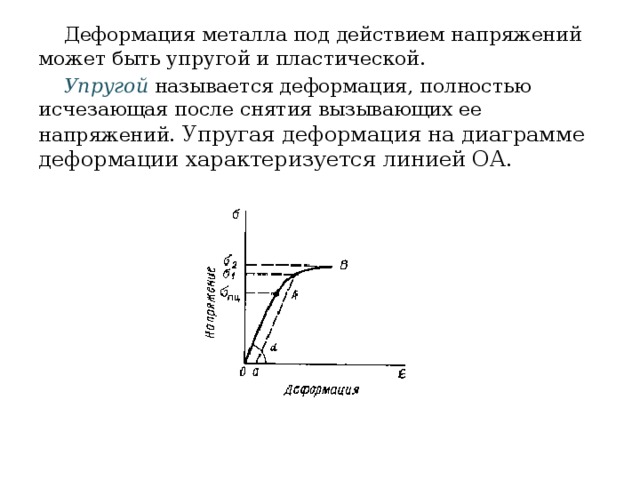

Деформация металла. Упругая и пластическая деформация

Влияние упругой (обратимой) деформации на форму, структуру и свойства тела полностью устраняется после прекращения действия вызвавших её сил (нагрузок), так как под действием приложенных сил происходит только незначительное смещение атомов или поворот блоков кристалла. Сопротивление металла деформации и разрушению называется прочностью. Прочность является первым требованием, предъявляемым к большинству изделий.

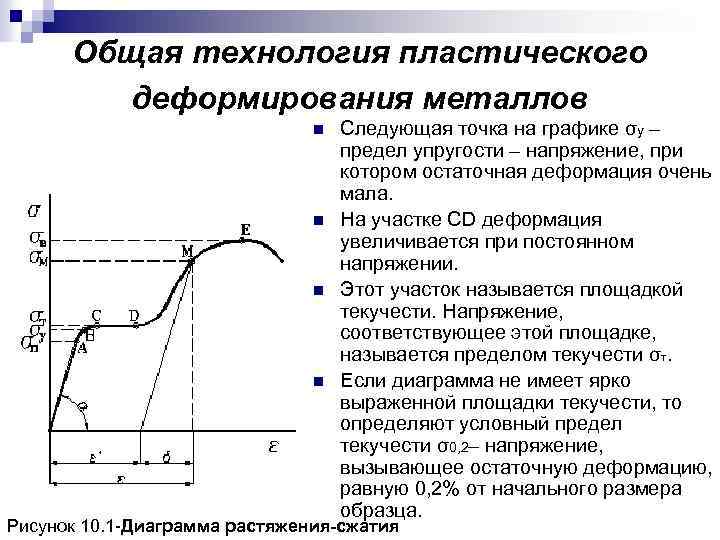

Модуль упругости – это характеристика сопротивления материалов упругой деформации. При достижении напряжениями так называемого предела упругости (или порога упругости) деформация становится необратимой.

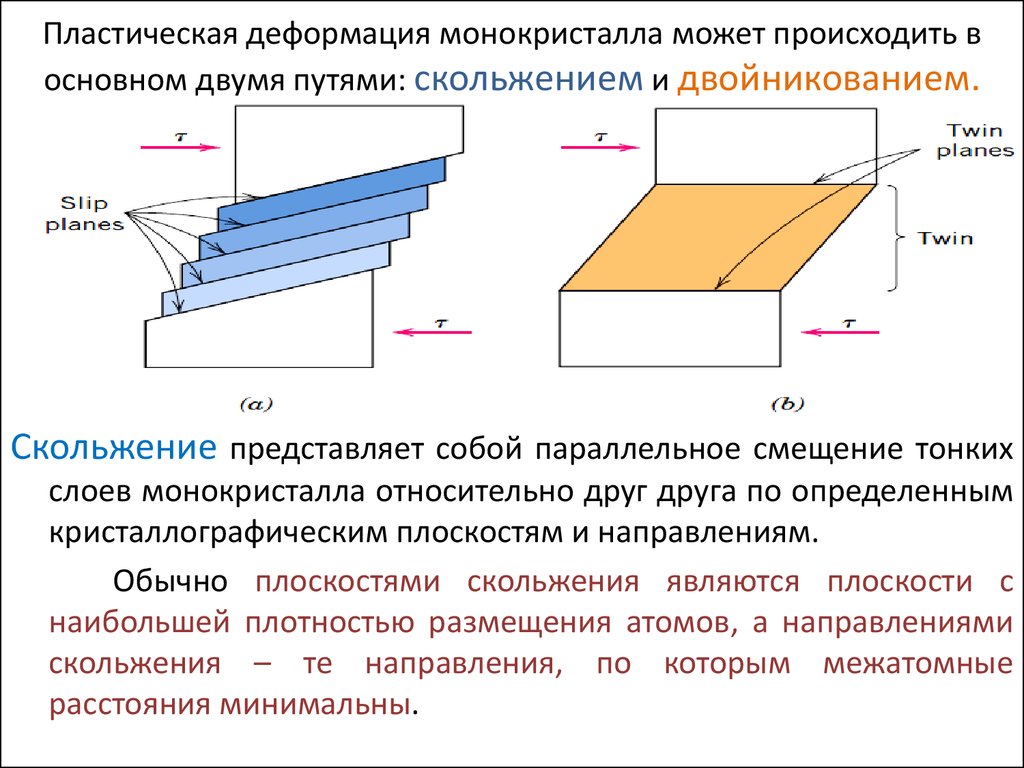

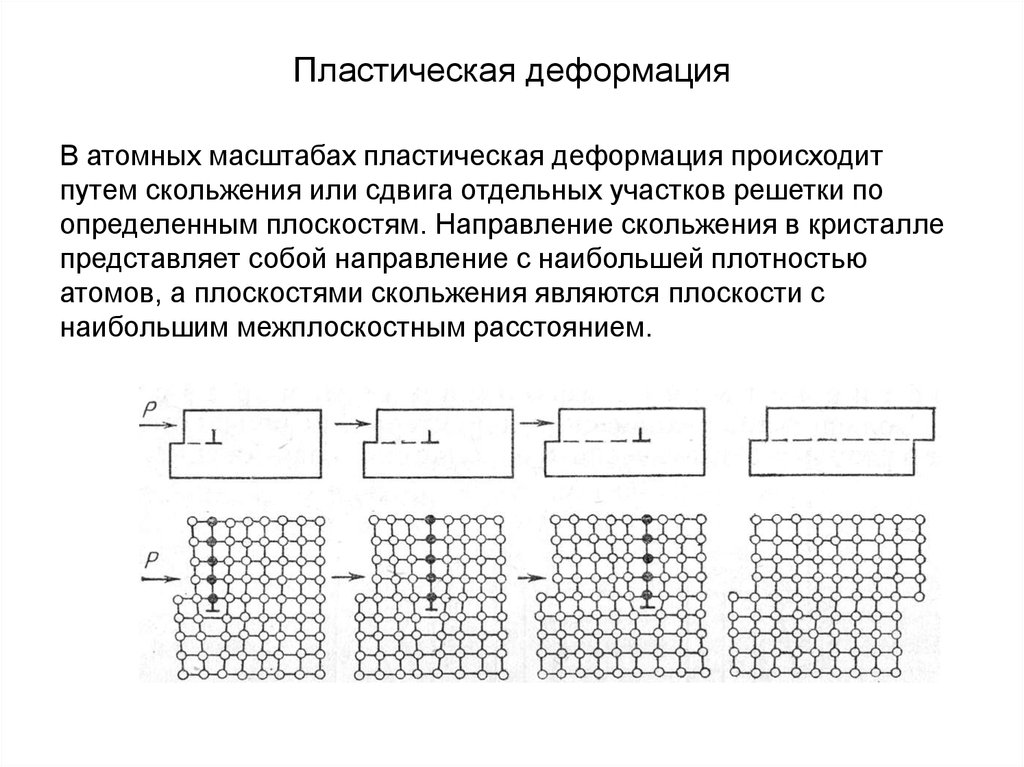

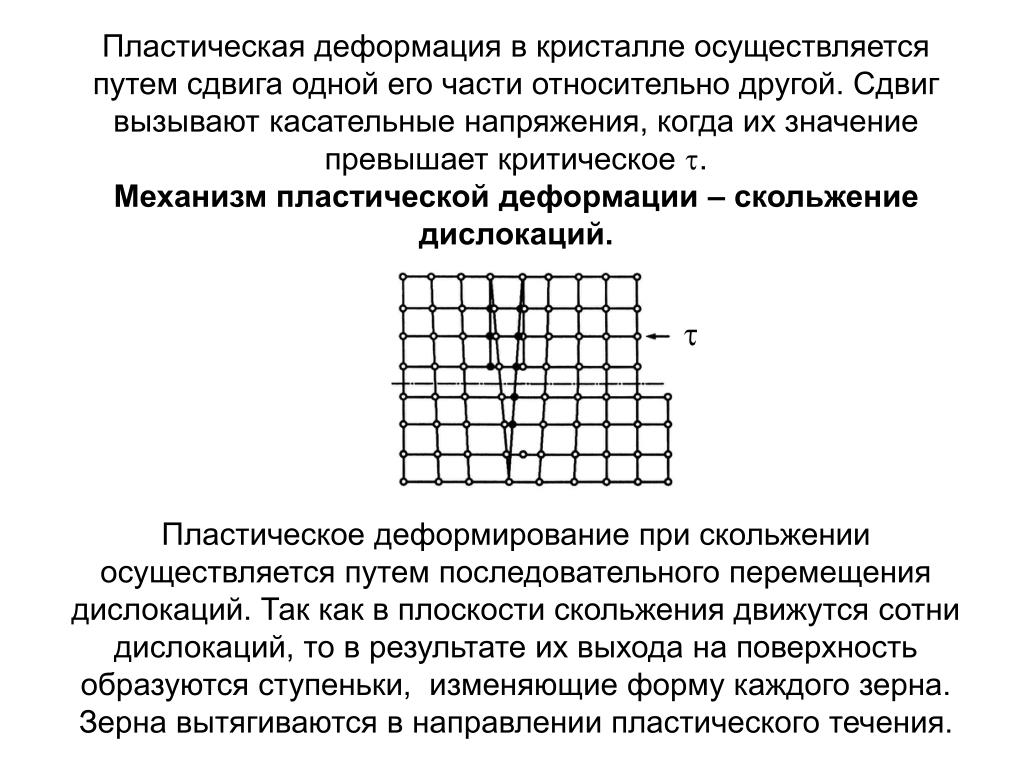

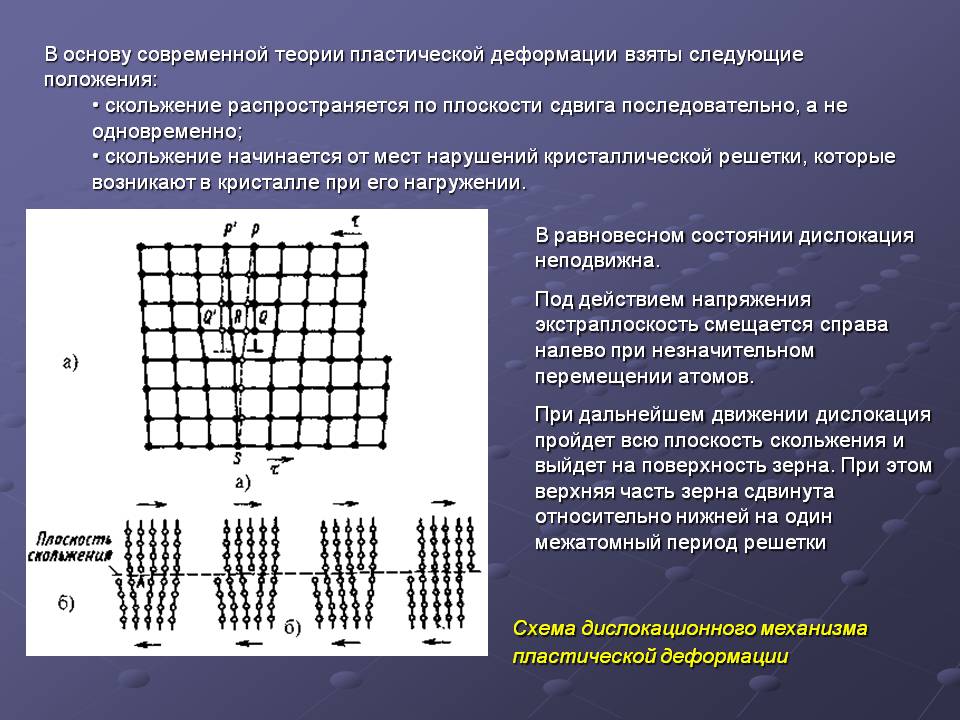

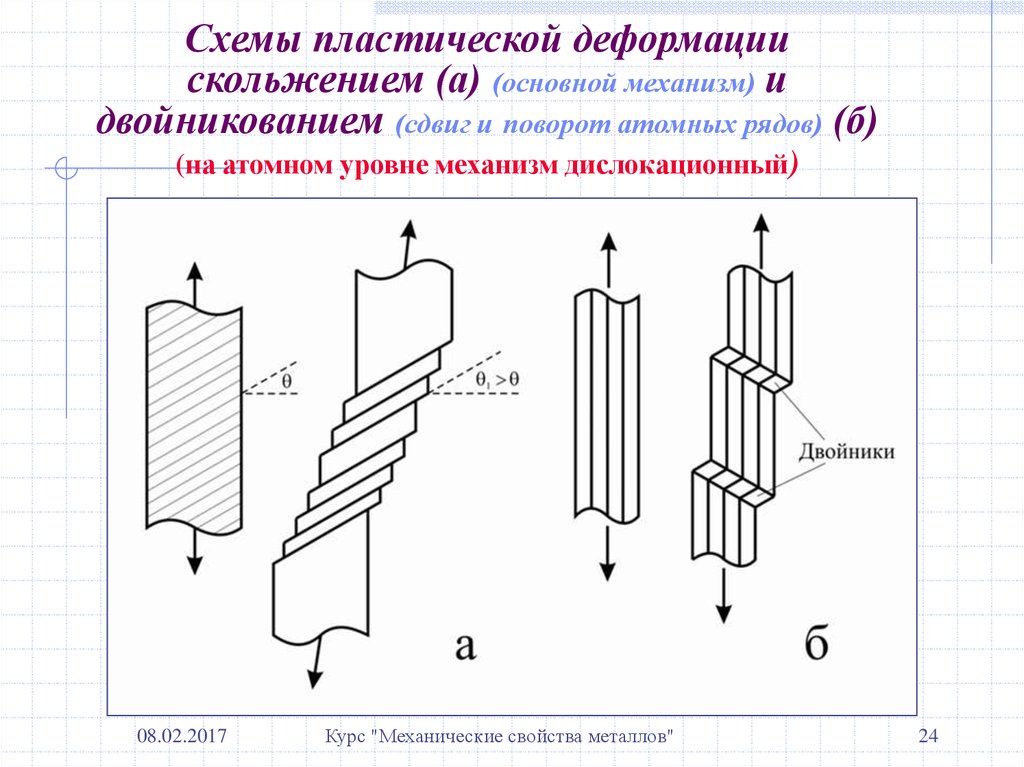

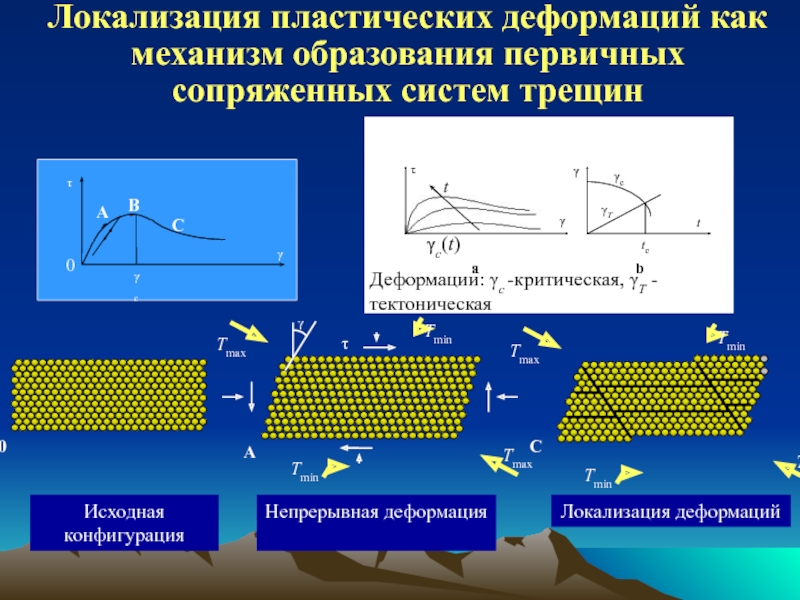

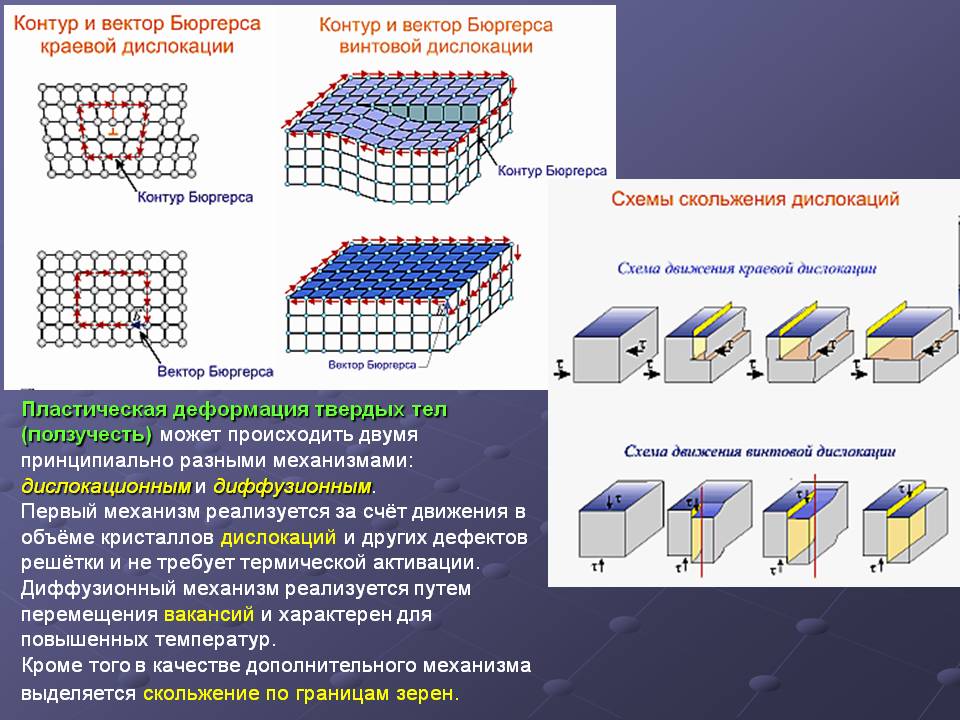

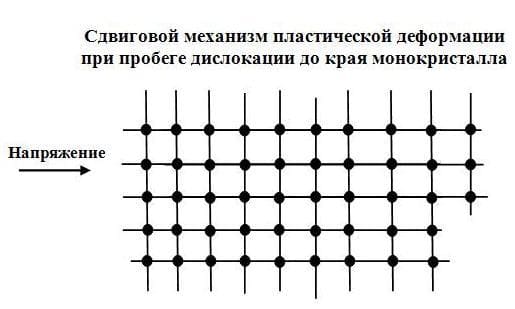

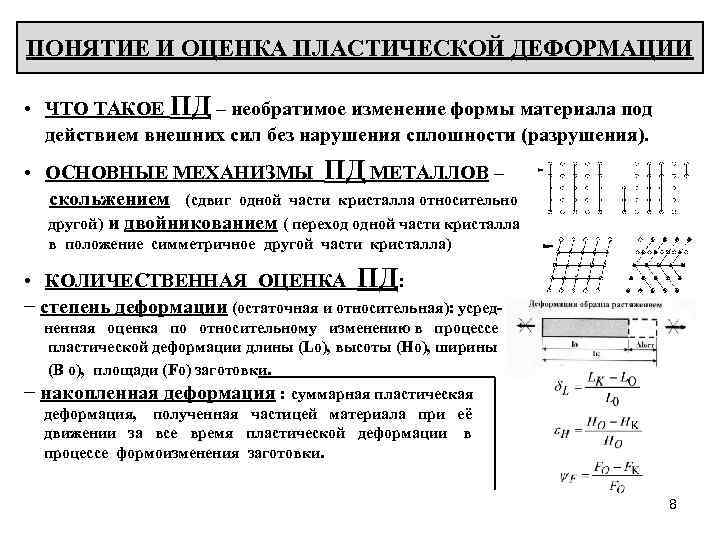

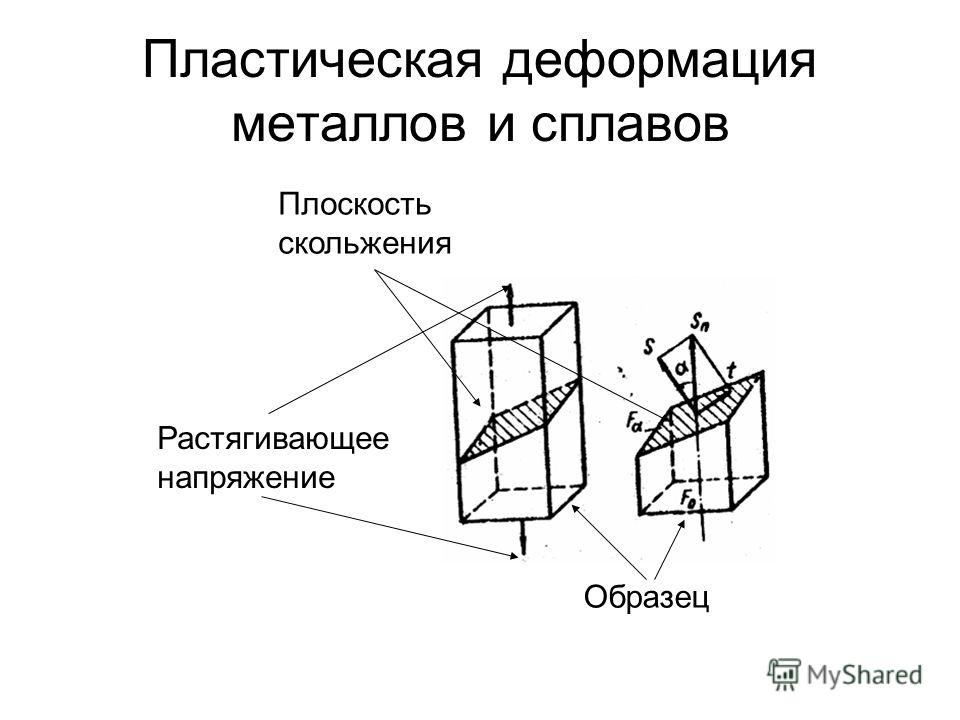

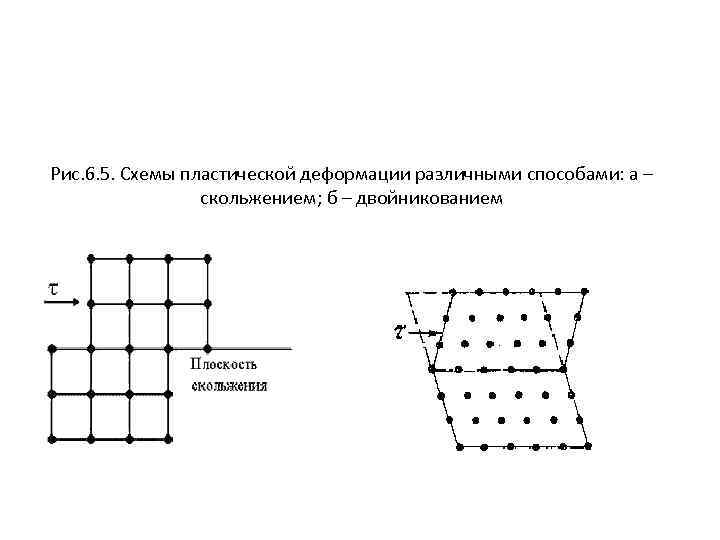

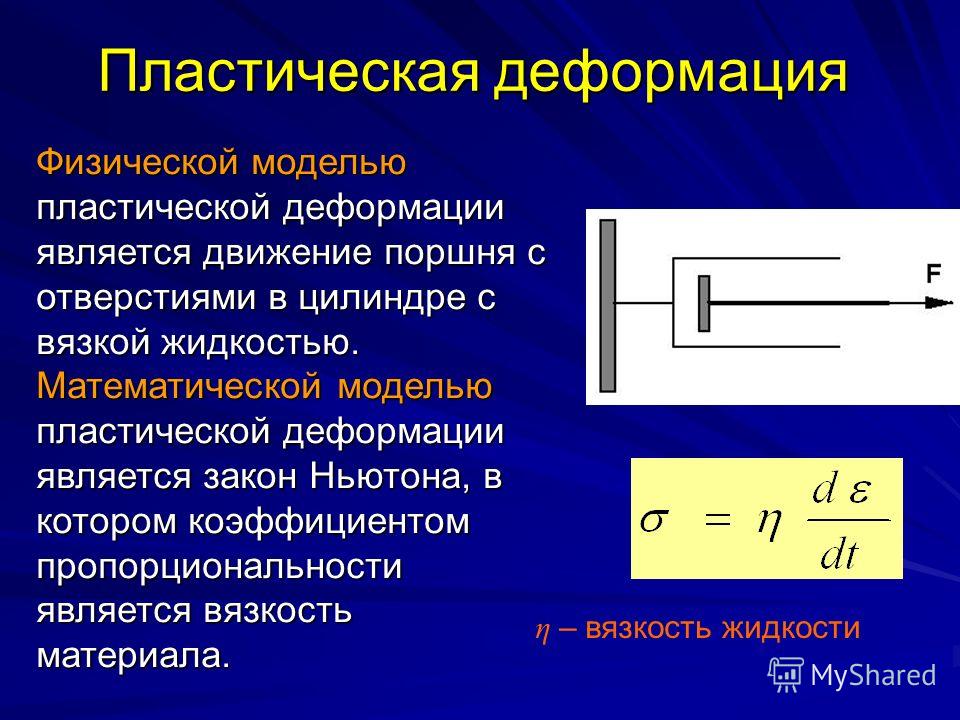

Пластическая деформация, остающаяся после снятия нагрузки, связана с перемещением атомов внутри кристаллов на относительно большие расстояния и вызывает остаточные изменения формы, структуры и свойств без макроскопических нарушений сплошности металла. Пластическую деформацию также называют остаточной или необратимой. Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием.

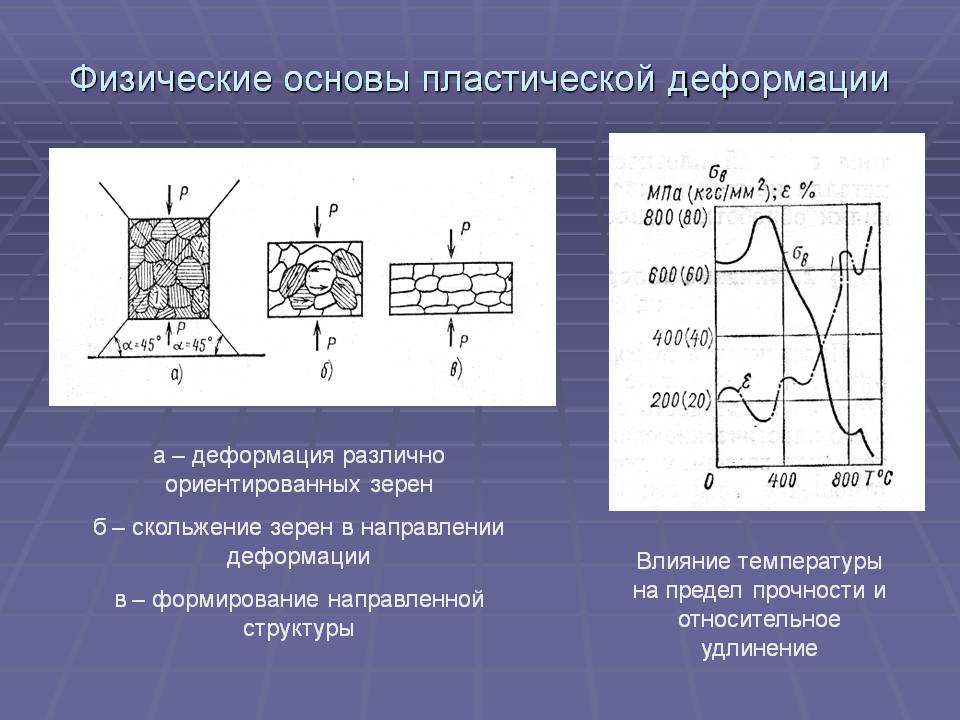

Пластическая деформация металла. Для металлов характерно большее сопротивление растяжению или сжатию, чем сдвигу. Поэтому процесс пластической деформации металла обычно представляет собой процесс скольжения одной части кристалла относительно другой по кристаллографической плоскости или плоскостям скольжения с более плотной упаковкой атомов, где наименьшее сопротивление сдвигу. Скольжение осуществляется в результате перемещения в кристалле дислокаций. В результате скольжения кристаллическое строение перемещающихся частей не меняется.

Другим механизмом пластической деформации металла является двойникование. При деформации двойникованием напряжение сдвига выше, чем при скольжении. Двойники обычно возникают тогда, когда скольжение по тем или иным причинам затруднено. Деформация двойникованием обычно наблюдается при низких температурах и высоких скоростях приложения нагрузки.

Пластичность – это свойство твёрдых тел под действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные (пластические) деформации после устранения этих сил. Отсутствие или малое значение пластичности называется хрупкостью. Пластичность металлов широко используется в технике.

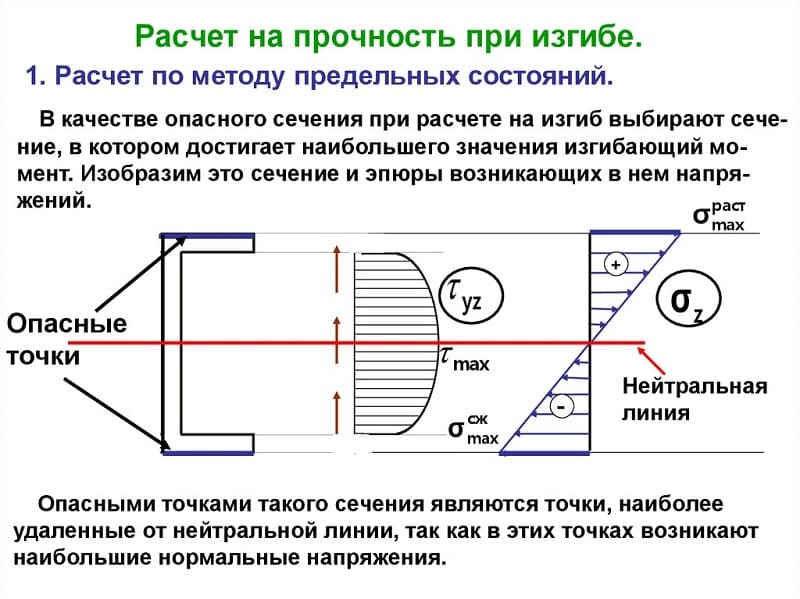

Чистый и поперечный изгиб балки

Если единственным внешним воздействием является сила, вызывающая изгибающий момент, такой изгиб называется чистым. Собственным весом изделия можно пренебречь.

При изгибе балки вводят следующие допущения:

- Во всех сечениях присутствуют только нормальные напряжения.

- Их разбивают на два слоя. Один называются растянутым, другой сжатым. Границей этих зон является линия сечения. Величина нормальных напряжений нейтрального слоя равны нулю.

- Продольный элемент детали подвержен осевому напряжению. Оно вызывает растяжение или сжатие. Соседние слои не вступают во взаимодействие друг с другом.

- При сохранении геометрической формы верхнего слоя все внутренние слои сохраняют прежнюю форму. Воздействие внешней силы остаётся перпендикулярным к поверхности детали.

Если на поверхность детали производится воздействие под углом к поверхности — такой изгиб называется поперечным. При поперечном изгибе в слоях детали (например, балки) возникают два вида напряжений. Одни называются нормальными, другие касательными. В этом случае все сечения не будут плоскими, но искривлёнными. На определённых уровнях искривления при изгибе не достаточно большие. Это позволяет при расчёте применять все формулы, справедливые для чистого изгиба.

Расчёты на прочность при изгибе

Особую важность при проектировании конструкций и их отдельных элементов играют предварительные расчёты на прочность при возникающих изгибах. По результатам проведенных расчётов устанавливают фактические (реальные) и допустимые напряжения, которые способны выдержать элементы и вся конструкция в целом. Это позволит определить реальный срок службы разработать рекомендации по правильной эксплуатации разработанного объекта

Это позволит определить реальный срок службы разработать рекомендации по правильной эксплуатации разработанного объекта.

Условие прочности выводится в результате сравнения двух показателей. Наибольшего напряжения, которое возникает в поперечном сечении при эксплуатации и допустимого напряжения для конкретного элемента. Прочность зависит от применённого материала, размера детали, способа обработки и его физико-механических и химических свойств.

Для решения поставленной задачи применяются методы и математический аппарат, разработанный в дисциплинах техническая механика, материаловедение и сопротивление материалов. В этом случае применяются:

- дифференциальные зависимости Журавского (семейство дифференциальных уравнений связывающие основные параметры при деформации и их производные);

- способы определения перемещения (наиболее эффективными считаются метод Мора и правило Верещагина);

- семейство принятых гипотез;

- разработанные правила построения графических изображений (построение эпюр).

Расчёт параметров производится в три этапа:

- при проверочном расчёте (вычисляют величину максимального напряжения);

- на этапе проектирования (производится выбор толщины и параметров сечения бруса);

- во время вычисления допустимой нагрузки.

Полученные знаки величин напряжений определяются на основании оценки протекающих физических процессов и направления проекций векторов сил и моментов.

Наиболее наглядными результатами расчёта являются построенные эпюры на поверхности разрабатываемого изделия. Они отражают влияние всех силовых факторов на различные слои деталей. При чистом изгибе эпюры имеют следующие особенности:

- на участке исследуемой балки с отсутствием нагрузки, которая носит распределённый характер, эпюра изображается прямой линией;

- на участке приложения так называемых сосредоточенных сил на эпюре наблюдается изменение направления в форме скачка в том месте к которому приложен вектор силы;

- в точке появления приложенного момента, скачок равен величине этого параметра;

- на участке с распределённой нагрузкой интенсивность воздействия изменяется по линейному закону, а поперечные нагрузки носят степенной характер изменения (чаще всего по параболической кривой, с направлением выпуклости в сторону приложенной нагрузке);

- в границах исследуемого участка функция изгибающего момента приобретает экстремум (на основании методов исследования функций с помощью дифференциального исчисления можно установить характер экстремума – максимум или минимум).

На практике решение систем дифференциальных уравнений может вызвать определённые трудности. Поэтому при расчётах допускаются некоторые прощения, которые не влияют на точность определяемых параметров. К этим упрощениям относятся:

- расчёт производят с учётом нормальных напряжений;

- в качестве основного предположения принимают гипотезу о плоских сечениях;

- продольные волокна не производят дополнительного давления между собой (это позволяет считать, что процессы изгиба носят линейный характер);

- деформация волокон не зависит от их ширины (значения нормальных напряжений постоянные по всей ширине);

- для расчётной балки задают одну плоскость симметрии (все внешние силы лежат в этой плоскости);

- физико-механические характеристики материала подчиняются закону Гука (модуль упругости имеет постоянную величину);

- процессы в балке подчиняются законам плоского изгиба (это допущение вытекает из соотношений геометрических размеров изделия).

Современные методы исследования воздействия внешних сил, внутренних напряжений и моментов позволяют с высокой степенью точности рассчитать прочность каждой детали и всей конструкции в целом. Применение компьютерных методов расчёта, фрактальной геометрии и 3D графики позволяет получить подробную картину происходящих процессов.

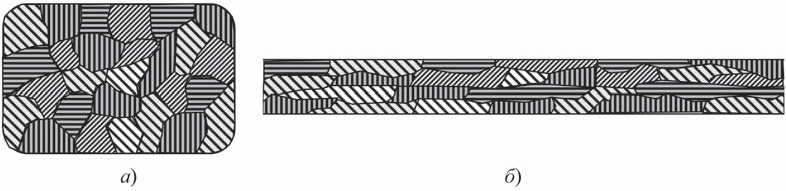

Изменение свойств металлов в результате пластической деформации

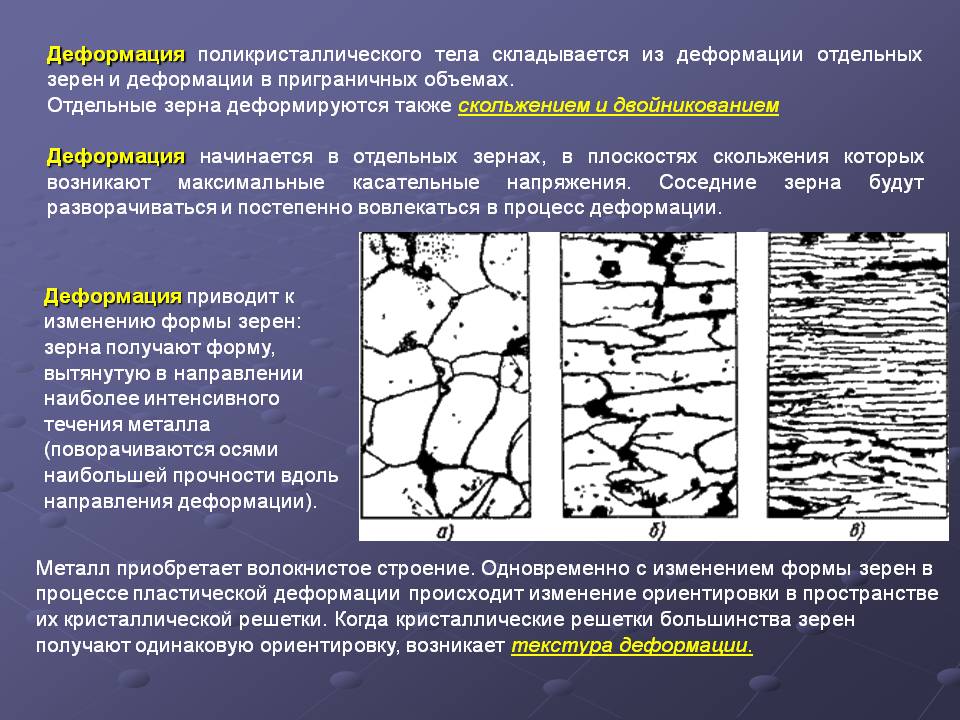

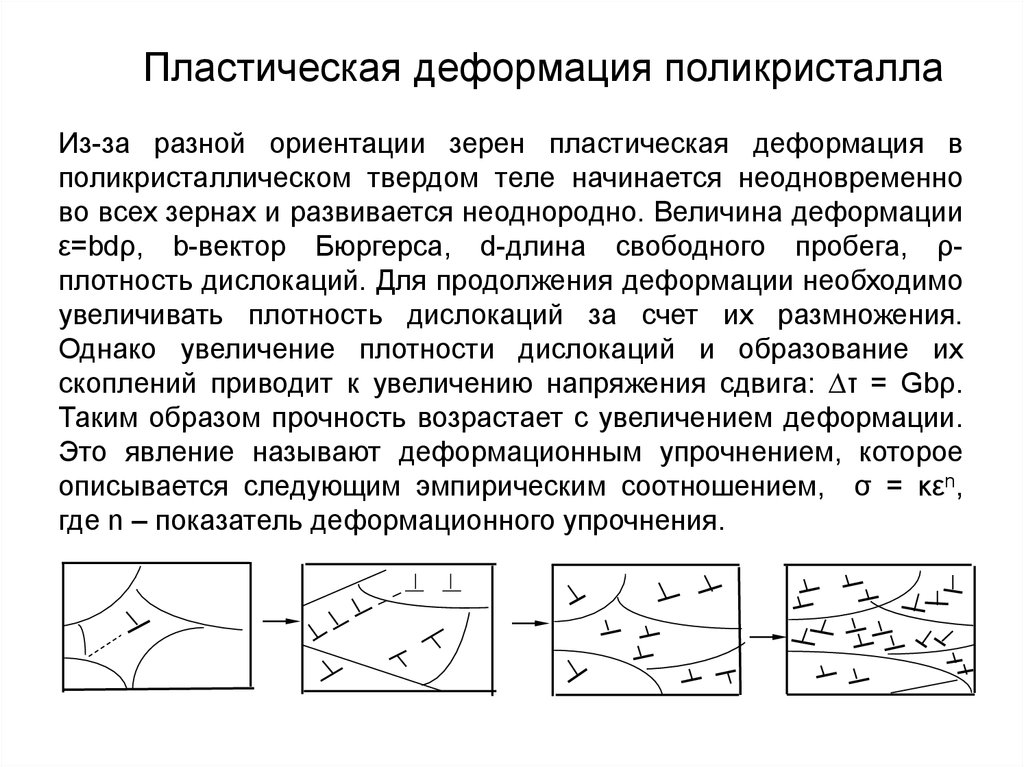

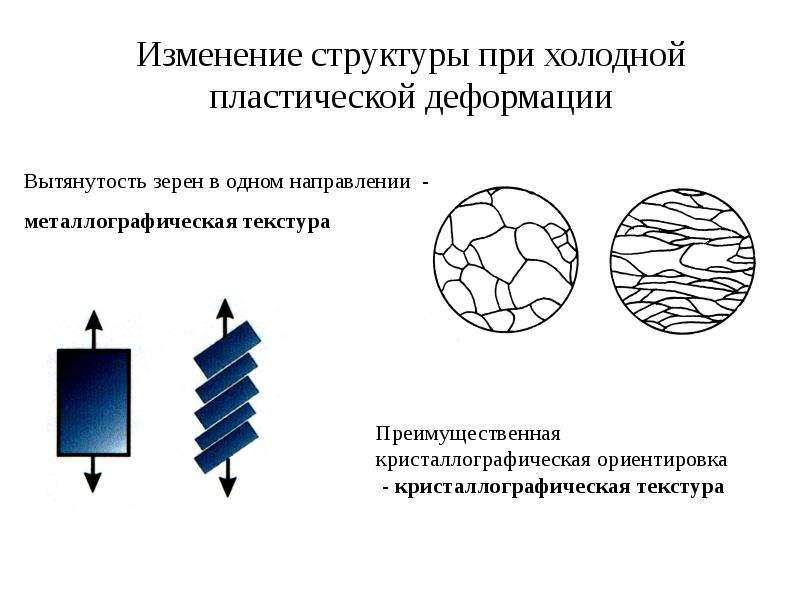

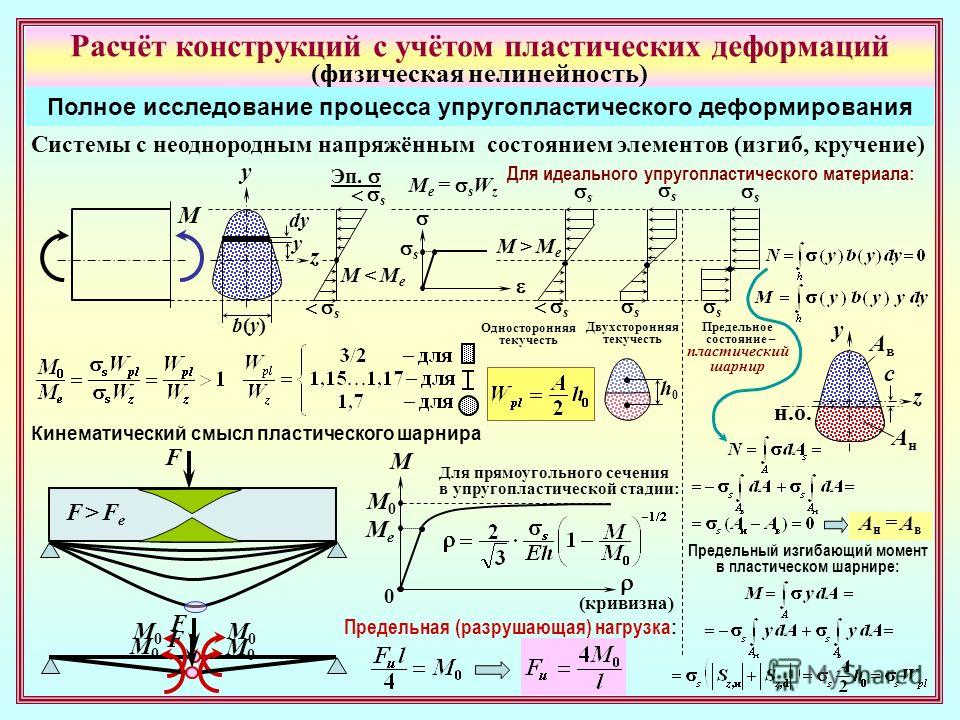

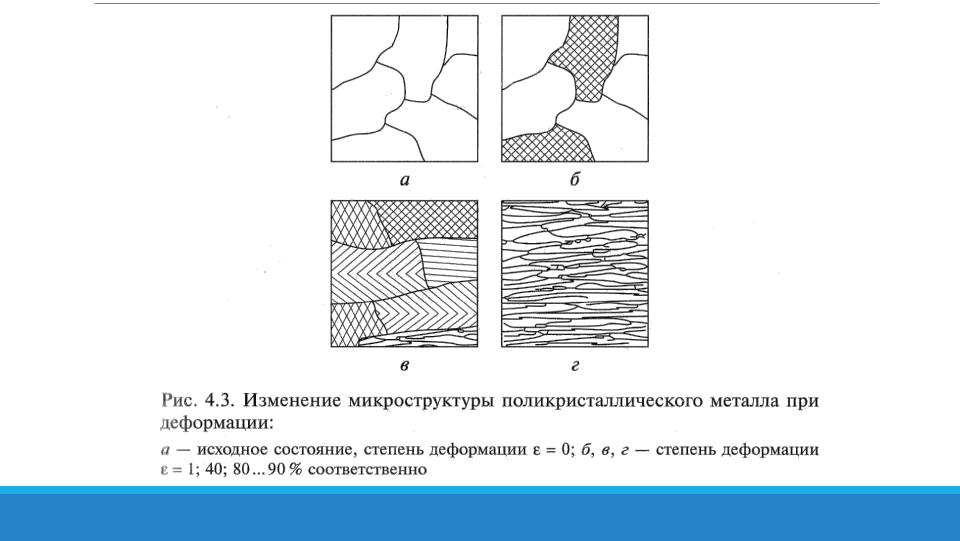

Пластическая деформация заготовки, сопровождающаяся изменением ее формы и размеров, связана с изменением формы каждого отдельного зерна. При обработке давлением зерна вытягиваются (деформация удлинения), а поперечный размер их уменьшается (деформация укорочения). При этом металл приобретает волокнистое строение. Такое направленное расположение зерен называется текстурой (слоистостью) деформации (рис. 15).

Рис. 15. Характерные текстуры металлов и сплавов: а – до деформации; б – после пластической деформации

Образующиеся волокна с вытянутыми вдоль них межзеренными прослойками определяют различные свойства деформированного металла или сплава вдоль и поперек волокон. При этом металл, практически изотропный до деформации, после нее становится анизотропным, т.е. обладающим различными свойствами в различных направлениях относительно волокон. Вдоль волокон прочность, особенно пластичность и ударная вязкость, выше, чем поперек волокон. Текстура даже после отжига и рекристаллизации частично остается в металле, и наведенная анизотропия сказывается на дальнейшей обработке давлением, например влияет на процесс образования фестонов при вытяжке листовых заготовок.

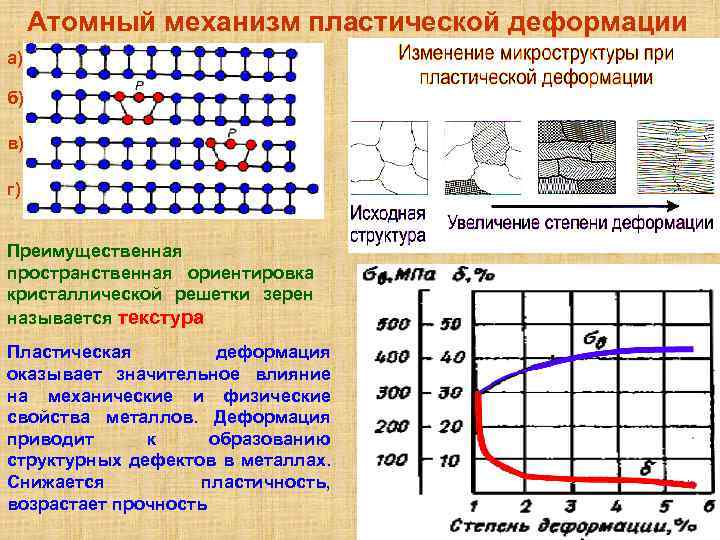

Пластическая деформация существенно изменяет механические свойства поликристаллического тела.

Математические описания

Теория деформации

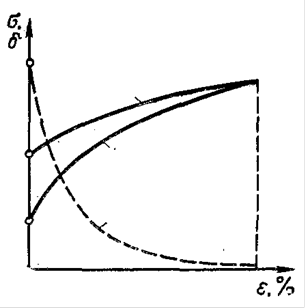

Идеализированная одноосная кривая напряжения-деформации, показывающая режимы упругой и пластической деформации для деформационной теории пластичности.

Есть несколько математических описаний пластичности. Одна из них – теория деформации (см., Например, закон Гука ), где тензор напряжений Коши (порядка d-1 в d-измерениях) является функцией тензора деформации. Хотя это описание является точным, когда небольшая часть вещества подвергается возрастающей нагрузке (например, деформационной нагрузке), эта теория не может объяснить необратимость.

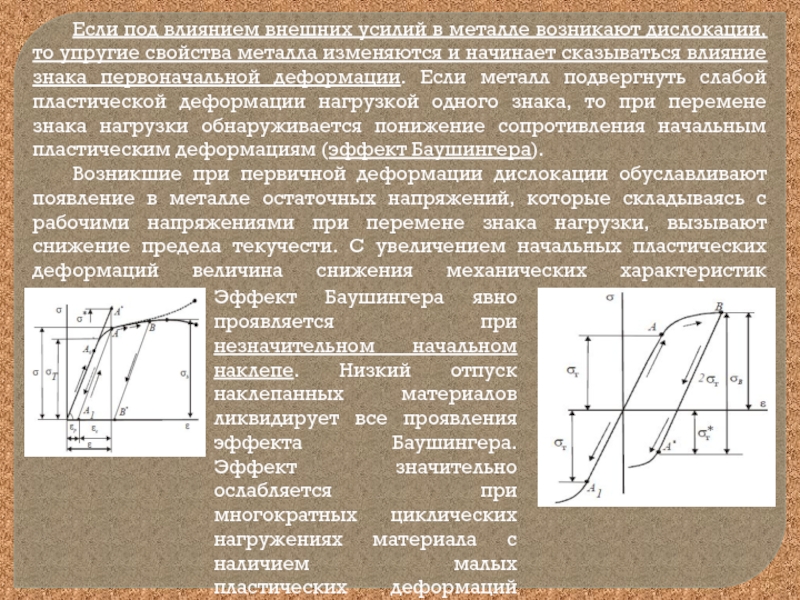

Пластичные материалы могут выдерживать большие пластические деформации без разрушения . Однако даже пластичные металлы будут разрушаться, когда деформация станет достаточно большой – это происходит в результате деформационного упрочнения материала, в результате чего он становится хрупким . Термическая обработка, такая как отжиг, может восстановить пластичность обрабатываемой детали, чтобы формование могло продолжаться.

Теория пластичности течения

В 1934 году Эгон Орован , Майкл Поланьи и Джеффри Ингрэм Тейлор примерно одновременно осознали, что пластическая деформация пластичных материалов может быть объяснена с помощью теории дислокаций . Математическая теория пластичности, теория пластичности потока , использует набор нелинейных, неинтегрируемых уравнений для описания набора изменений деформации и напряжения по сравнению с предыдущим состоянием и небольшого увеличения деформации.

Критерии доходности

Сравнение критерия Трески с критерием фон Мизеса

Если напряжение превышает критическое значение, как было сказано выше, материал подвергнется пластической или необратимой деформации. Это критическое напряжение может быть растягивающим или сжимающим. Критерии Трески и фон Мизеса обычно используются для определения того, поддается ли материал. Однако эти критерии оказались неадекватными для большого диапазона материалов, и несколько других критериев текучести также широко используются.

Критерий Трески

Критерий Трески основан на представлении о том, что, когда материал выходит из строя, это происходит при сдвиге, что является относительно хорошим предположением при рассмотрении металлов. Учитывая основное напряженное состояние, мы можем использовать круг Мора для определения максимальных касательных напряжений, которые будет испытывать наш материал, и сделать вывод, что материал выйдет из строя, если

- σ1-σ3≥σ{\ displaystyle \ sigma _ {1} – \ sigma _ {3} \ geq \ sigma _ {0}}

где σ 1 – максимальное нормальное напряжение, σ 3 – минимальное нормальное напряжение, а σ – напряжение, при котором материал разрушается при одноосном нагружении. Поверхность текучести может быть сконструирована, который обеспечивает визуальное представление этой концепции. Внутри поверхности текучести деформация упругая. На поверхности деформация пластическая. Материал не может иметь напряженное состояние за пределами своей поверхности текучести.

Критерий Губера – фон Мизеса

Поверхность текучести фон Мизеса в координатах главных напряжений описывает цилиндр вокруг гидростатической оси. Также показана гексагональная поверхность текучести Tresca .

Критерий Хубера – фон Мизеса основан на критерии Трески, но учитывает предположение, что гидростатические напряжения не способствуют разрушению материала. М. Т. Хубер был первым, кто предложил критерий энергии сдвига. Фон Мизес находит эффективное напряжение при одноосном нагружении, вычитая гидростатические напряжения, и заявляет, что все эффективные напряжения, превышающие то, которое вызывает разрушение материала при одноосном нагружении, приведут к пластической деформации.

- σv2знак равно12(σ11-σ22)2+(σ22-σ33)2+(σ11-σ33)2+6(σ232+σ31 год2+σ122){\ displaystyle \ sigma _ {v} ^ {2} = {\ tfrac {1} {2}} }

Опять же, визуальное представление поверхности текучести может быть построено с использованием приведенного выше уравнения, которое принимает форму эллипса. Внутри поверхности материалы подвергаются упругой деформации. Достижение поверхности означает, что материал подвергается пластической деформации.

Физические механизмы

Пластичность под сферическим наноиндентором в меди (111). Все частицы в идеальных положениях решетки опущены, а цветовой код относится к полю напряжений фон Мизеса.

В металлах

Пластичность кристалла чистого металла в первую очередь обусловлена двумя режимами деформации кристаллической решетки: скольжением и двойникованием. Скольжение – это деформация сдвига, которая перемещает атомы на многие межатомные расстояния относительно их начального положения. Двойникование – это пластическая деформация, которая происходит в двух плоскостях из-за набора сил, приложенных к данной металлической детали.

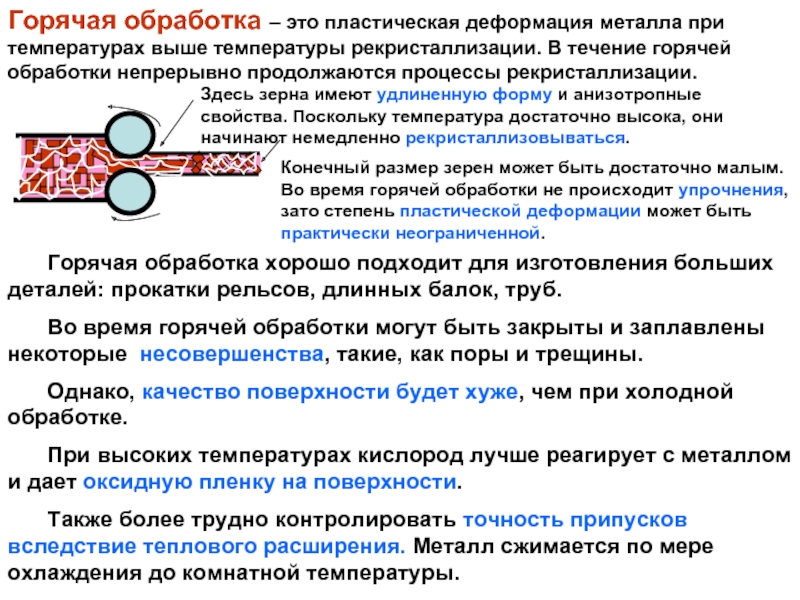

Большинство металлов в горячем состоянии более пластичны, чем в холодном состоянии. Свинец показывает достаточную пластичность при комнатной температуре, в то время как чугун не обладает достаточной пластичностью для любых операций ковки, даже в горячем состоянии

Это свойство важно при операциях формования, формования и экструзии металлов. Большинство металлов превращаются в пластичные при нагревании и, следовательно, в горячем состоянии.

Системы скольжения

Кристаллические материалы содержат однородные плоскости атомов, организованные с дальним порядком. Самолеты могут скользить мимо друг друга в своих плотно упакованных направлениях, как показано на странице систем скольжения. В результате происходит постоянное изменение формы кристалла и пластическая деформация. Наличие дислокаций увеличивает вероятность появления плоскостей.

Обратимая пластичность

На наномасштабе первичная пластическая деформация в простых гранецентрированных кубических металлах обратима до тех пор, пока отсутствует перенос материала в виде поперечного скольжения .

Полосатость сдвига

Наличие других дефектов внутри кристалла может запутывать дислокации или иным образом препятствовать их скольжению. Когда это происходит, пластичность локализуется в определенных областях материала. Для кристаллов эти области локализованной пластичности называют полосами сдвига .

Микропластичность

Микропластичность – это локальное явление в металлах. Это происходит для значений напряжения, когда металл в целом находится в упругой области, а некоторые локальные области находятся в пластической области.

Аморфные материалы

Сумасшествие

В аморфных материалах обсуждение «дислокаций» неприменимо, так как весь материал лишен дальнего порядка. Эти материалы все еще могут подвергаться пластической деформации. Поскольку аморфные материалы, такие как полимеры, неупорядочены, они содержат большое количество свободного объема или ненужного пространства. Вытягивание этих материалов с натяжением открывает эти области и может придать материалам мутный вид. Эта мутность является результатом образования трещин , когда внутри материала образуются фибриллы в областях с высоким гидростатическим напряжением . Внешний вид материала может измениться от упорядоченного до «сумасшедшего» рисунка растяжек и растяжек.

Ячеистые материалы

Эти материалы пластически деформируются, когда изгибающий момент превышает полностью пластический момент. Это относится к пенопластам с открытыми ячейками, где изгибающий момент действует на стенки ячеек. Пены могут быть изготовлены из любого материала с пределом текучести пластика, включая жесткие полимеры и металлы. Этот метод моделирования пены в виде балок действителен только в том случае, если отношение плотности пены к плотности вещества меньше 0,3. Это связано с тем, что балки изгибаются в осевом направлении, а не изгибаются. В пенопластах с закрытыми порами предел текучести увеличивается, если материал находится под напряжением из-за мембраны, которая охватывает поверхность ячеек.

Почвы и песок

Грунты, особенно глины, проявляют значительную неупругость под нагрузкой. Причины пластичности почв могут быть довольно сложными и сильно зависят от микроструктуры , химического состава и содержания воды. Пластическое поведение в почвах вызвано, прежде всего, перегруппировкой скоплений соседних зерен.

Неупругие деформации горных пород и бетона в первую очередь вызваны образованием микротрещин и скользящими движениями относительно этих трещин. При высоких температурах и давлениях на пластическое поведение также может влиять движение дислокаций в отдельных зернах микроструктуры.

Виды деформации

Различают деформации нескольких видов. На изображении показаны некоторые из них.

Рисунок 3.7.1. Некоторые виды деформаций твердых тел: 1 – деформация растяжения; 2 – деформация сдвига; 3 – деформация всестороннего сжатия.

Первый вид – растяжение или сжатие – является наиболее простым видом деформации. В таком случае изменения, происходящие с телом, можно описать при помощи абсолютного удлинения Δl, которое происходит под действием сил, обозначаемых F→. Взаимосвязь, существующая между силами и удлинением, обусловлена геометрическими размерами тела (в первую очередь толщиной и длиной), а также механическими свойствами вещества.

Определение 2

Если мы разделим величину абсолютного удлинения на первоначальную длину твердого тела, мы получим величину его относительного удлинения (относительной деформации).

Обозначим этот показатель ε и запишем следующую формулу:

ε=∆ll.

Определение 3

Относительная деформация тела растет при его растяжении и соответственно уменьшается при сжатии.

Если учесть, в каком именно направлении внешняя сила действует на тело, то мы можем записать, что F будет больше нуля при растяжении и меньше нуля при сжатии.

Свойства пластически деформированных металлов

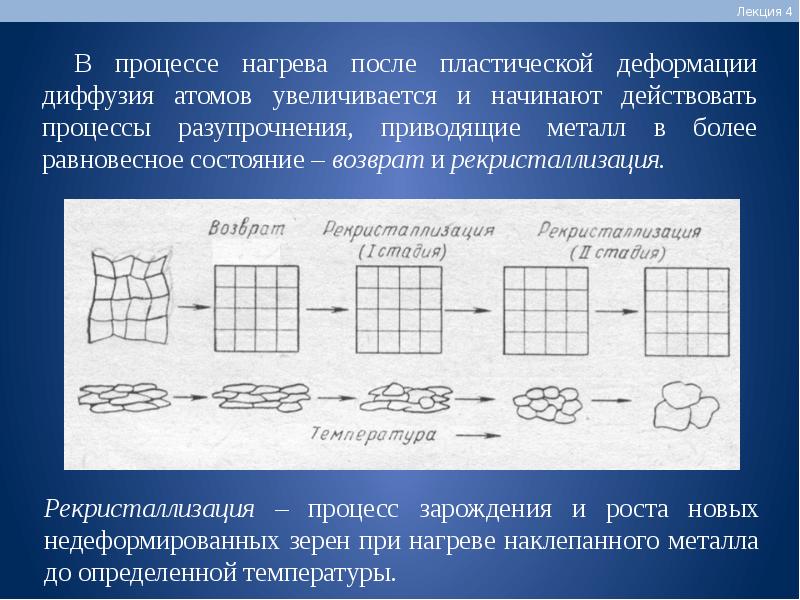

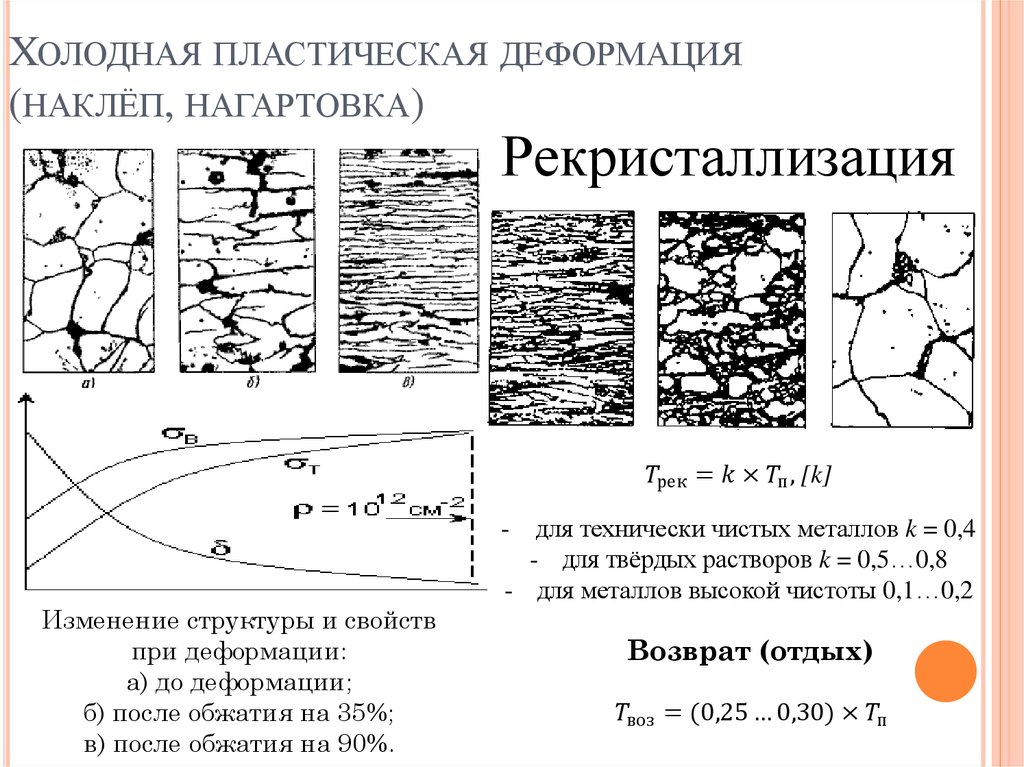

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства – электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5 – 10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 109 -1012 см – 2 ) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации.

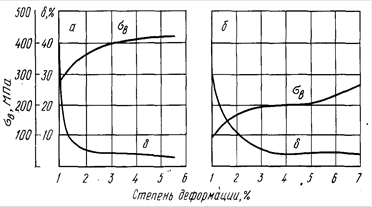

При деформировании увеличиваются прочностные характеристики (твердость; sВ ; sТ ; sУПР ) и понижаются пластичность и вязкость (d, y, KCU). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40% -ной деформации механические свойства меняются незначительно (Рис.6). С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления). Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается. Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5 – 3 раза, а предел текучести – в 3 – 7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой.

Рисунок 6. Зависимость механических свойств от степени деформации

С ростом степени деформации возрастает удельное электросопротивление, коэрцитивная сила, понижается магнитная проницаемость, остаточная индукция и плотность металла.

Наклепанные металлы более активно, вступают в химические реакции, они легче корродируют и склонны к коррозионному растрескиванию. При больших степенях деформации в результате образования текстуры деформации проявляется анизотропия механических и магнитных свойств.

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости.

В промышленности широко применяют следующие высокопроизводительные эффективные и дешевые способы поверхностного упрочнения деталей: дробеструйный наклеп, накатывание поверхности роликами или шариками, чеканка специальными бойками, гидроабразивный наклеп и др.

Эти способы позволяют значительно увеличить долговечность деталей, повысить прочность и твердость, уменьшить пластичность и вязкость.

Дробеструйный наклеп осуществляется потоком стальной или чугунной дроби (диаметр 0,4 – 2,0 мм, твердость 62 – 64 HRC),ударяющей об поверхность готовой детали с большей скоростью (70 м/сек). Удары дробинок приводят к пластической деформации и наклепу поверхности деталей. Степень наклепа зависит от многих факторов: материала детали, вида предшествующей обработки, диаметра дроби и т.д. Например, термически обработанная рессора после наклепа имеет упрочненный слой толщиной 0,2 – 0,4 мм.

При накатывании деталей стальными роликами упрочненный слой получается толщиной несколько миллиметров.

При чеканке бойками малоуглеродистой стали при помощи механических или пневматических устройств можно получить упрочненный слой толщиной до 20 – 30 мм.

Гидроабразивный наклеп осуществляется действием струи жидкости с песком на поверхность деталей.

Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Изменение механических свойств от степени пластической деформации для некоторых металлов приведено на рисунке 7.

|

|

|

Рисунок 7. Изменение механических свойств в зависимости от степени деформации: а) изменение механических свойств низкоуглеродистой стали в зависимости от вытяжки; б) изменение механических свойств меди в зависимости от степени деформации; в) изменение механических свойств алюминия в зависимости от степени деформации.